電子部品素子

【課題】金属膜の酸化を防止し、さらに金属膜の酸化を防止するだけでなく、酸化防止を行うことで新たに発生した不具合(腐食)も防止する。

【解決手段】

電子部品素子1では、基板2上に少なくとも3層からなる金属膜群5が形成されている。この金属膜群5は、少なくとも、金属膜51と、金属膜51を保護する保護膜52と、金属膜51と保護膜52との電位差を無くす調整膜53とから構成されている。この電子部品素子1では、基板2上に、金属膜51、調整膜53、および保護膜52の順に積層されている。

【解決手段】

電子部品素子1では、基板2上に少なくとも3層からなる金属膜群5が形成されている。この金属膜群5は、少なくとも、金属膜51と、金属膜51を保護する保護膜52と、金属膜51と保護膜52との電位差を無くす調整膜53とから構成されている。この電子部品素子1では、基板2上に、金属膜51、調整膜53、および保護膜52の順に積層されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属膜を形成した電子部品素子に関する。

【背景技術】

【0002】

従来から、半導体素子などの電子部品素子では、当該電子部品素子の基板に金属膜を形成して、この金属膜を配線パターンの電極材料として用いられている。

【0003】

具体的に、下記する特許文献に示す配線パターンの金属配線(Al配線膜)では、Alに、Zr,Hf,V,Nb,Ta,Cr,MoおよびWからなる群より選ばれた1種類又は2種類以上が含有されている(特許文献の第1図参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭62−235452号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記した特許文献では、その第1図に示すように、Al配線膜がシリコン基板の表面に露出した状態とされるので、Al配線膜の酸化が懸念される。

【0006】

従来の技術に、このAl配線膜の酸化を防止するためにNiの保護膜をAl配線膜上に積層したものがあるが、この場合、Al配線膜とNiの保護膜とでは電位差(標準電位の差)があり、この電位差によってAl配線膜の腐食が発生する。

【0007】

そこで、上記課題を解決するために、本発明は、金属膜の酸化を防止するだけでなく、さらに、酸化防止を行うことで新たに発生した不具合(腐食)も防止する電子部品素子を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明にかかる電子部品素子は、基板上に少なくとも3層からなる金属膜群が形成され、前記金属膜群は、少なくとも、金属膜と、前記金属膜を保護する保護膜と、前記金属膜と保護膜との電位差を無くす調整膜とから構成され、前記基板上に、前記金属膜、前記調整膜、および前記保護膜の順に積層されたことを特徴とする。

【0009】

本発明によれば、基板上に少なくとも3層からなる金属膜群が形成され、前記金属膜群は、少なくとも前記金属膜と前記保護膜と前記調整膜とが前記基板上に順に積層されてなるので、金属膜の酸化を防止するだけでなく、酸化防止を行うことで新たに発生した不具合(腐食)も防止することが可能となる。

【0010】

具体的に、前記金属膜の酸化防止のために前記保護膜を形成することで新たに前記金属膜群では電位差(標準電位の差)が生じる。ここで発生する電位差は、前記金属膜群内で腐食を発生させる原因となるが、本発明によれば、前記金属膜群が少なくとも前記金属膜と前記保護膜と前記調整膜とが前記基板上に順に積層されてなるので、前記金属膜群(具体的に前記金属膜)の酸化を防止するとともに、電位差(標準電位の差)が生じることによる前記金属膜群内での腐食発生を防止することを可能とする。

【0011】

前記構成において、前記金属膜と前記調整膜と前記保護膜とは、エッチング法により同時に成形されてもよい。

【0012】

この場合、前記金属膜と前記調整膜と前記保護膜とがエッチング法により同時に成形されるので、電位差が生じることによる金属膜群内での腐食発生を防止することが可能となるだけでなく、さらに前記金属膜群のエッチング形成時間を短くすることが可能となり、前記基板上への前記金属膜と前記調整膜と前記保護膜の形成に好適である。特に、前記金属膜と前記調整膜と前記保護膜とが、ウエットエッチング法により同時に成形されることが好適である。

【0013】

前記構成において、前記金属膜はAl合金からなり、前記調整膜はMoもしくはMo合金からなり、前記保護膜はNi合金からなってもよい。

【0014】

この場合、酸化し易いAl合金をNi合金で覆うことでAl合金の酸化防止を図りながら、これら前記金属膜と前記保護膜との電位差をMoもしくはMo合金により無くすことが可能となる。また、この場合、柔らかい材質であるAl合金の保護膜としても前記調整膜および前記保護膜を用いることが可能となる。さらに、前記保護膜がNi合金からなるので、前記金属膜群の表面の機械的強度を向上させ、外的力によってキズがつくのを防止することが可能となる。

【0015】

前記構成において、前記金属膜と前記保護膜との電位差は1.5V以上であってもよい。

【0016】

この場合、前記金属膜と前記保護膜との電位差は1.5V以上であるので、前記金属膜群内で腐食が発生するが、本構成によれば、前記金属膜と前記保護膜との間に前記調整層が介在しているので、電位差を無くして、前記金属膜群内で腐食が発生するのを抑えることが可能となる。

【発明の効果】

【0017】

本発明にかかる電子部品素子によれば、金属膜の酸化を防止するだけでなく、酸化防止を行うことで新たに発生した不具合(腐食)も防止することが可能となる。

【図面の簡単な説明】

【0018】

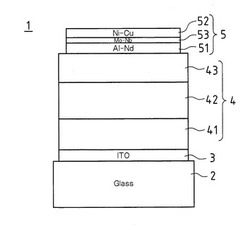

【図1】図1は、本実施の形態にかかる電子部品素子の概略構成図である。

【図2】図2は、本実施例1にかかる電子部品素子の概略構成図である。

【図3】図3は、本実施例1にかかる電子部品素子の一部断面構造を示した概略斜視図である。

【図4】図4は、本実施の形態の他の形態にかかる電子部品素子の概略構成図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について図面を参照して説明する。

【0020】

本発明の実施の形態にかかる電子部品素子1は、ELディスプレイ用の電子部品素子であるディスプレイ部に用いられる。

【0021】

電子部品素子1では、図1に示すように、ガラス基板からなる基板2上に、無機材料の導電膜であるITO膜3と、ELディスプレイの発光膜群4と、金属膜群5とが順に積層されている。なお、本実施の形態では、導電膜として透明導電膜であるITO膜3を用いている。

【0022】

発光膜群4は、大きく分けて3層からなり、下層から順に、下部絶縁層41、発光層42、および上部絶縁層43が積層されて構成される。このうち、下部絶縁層41は、SiO2もしくはAl2O3からなる膜にSiNxからなる膜が積層されてなる。また、上部絶縁層43は、SiNxからなる膜にSiO2もしくはAl2O3からなる膜が積層されてなる。また、発光層42は、ZnSとMnとから構成される。

【0023】

金属膜群5は、少なくとも3層からなり、金属膜51と、金属膜51を保護する保護膜52と、金属膜51と保護膜52との電位差を無くす調整膜53とから構成されている。具体的に、金属膜群5は、基板2側から、金属膜51、調整膜53、および保護膜52の順に各膜が積層されて構成される。これら金属膜51と調整膜53と保護膜52とは、マグネトロンスパッタリング法により発光膜群4上に積層形成され、これら積層形成された金属膜群5は、エッチング法(具体的にウエットエッチング法)により所望の配線パターン形状に同時に成形される。

【0024】

金属膜51はAl合金(具体的にAl−Nd)からなり、Alに対するNdの含有率は1〜3%とされ、その厚みは0.40μmとされる。また、金属膜51の電極電位は−1.66Vである。

【0025】

調整膜53はMo合金(具体的にMo−Nb)からなり、Moに対するNbの含有率は10%とされ、その厚みは0.03μmとされる。また、調整膜53の電極電位は−0.46VVである。なお、調整膜53としてMoを用いてもよく、この場合の調整膜53の電極電位は−0.2Vである。

【0026】

保護膜52はNi合金(具体的にNi−Cu)からなり、Niに対するCuの含有率は15%とされ、その厚みは0.17μmとされる。また、保護膜53の電極電位は−0.13Vである。

【0027】

上記した金属膜51、保護膜52、および調整膜53の膜厚の合計から、金属膜群5の膜厚は、0.60μmとされる。また、金属膜群5の抵抗値は0.1Ω/m2以下に設定され、本実施の形態では、抵抗値は0.1Ω/m2となっている。また、金属膜51と保護膜52との電極電位差は、腐食が起こる1.5V以上となっており、調整膜53の電極電位は、これら金属膜51および保護膜52の電極電位の間に設定されている。

【0028】

上記したように、本実施の形態にかかる電子部品素子1では、基板2上にITO膜3が形成され、このITO膜3上に発光膜群4が形成され、この発光膜群4上に金属膜群5である配線パターンが形成されて回路基板が構成される。

【0029】

次に、具体的に、本実施の形態にかかる電子部品素子1を、ELディスプレイ用のディスプレイ部に用いた場合の例を実施例1として図2を用いて説明する。

【実施例1】

【0030】

本実施例1にかかる電子部品素子1は薄膜EL素子であり、図2に示すように、厚さ1〜3mmの基板2上に、マグネトロンスパッタリング法を用いて厚さ0.10〜0.18μmのITO膜2が形成されている。なお、ITO膜3は、図3に示すように、エッチング法(具体的にウエットエッチング法)により多数本の平行帯状にパターン形成されている。

【0031】

ITO膜3上には、マグネトロンスパッタリング法を用いて厚さ0.02〜0.08μmのSiO2からなるSiO2膜411が積層され、このSiO2膜411上に、マグネトロンスパッタリング法を用いて厚さ0.10〜0.30μmのSi−NからなるSi−N膜412が積層されて下部絶縁層41である第1誘電体層が形成されている。

【0032】

下部絶縁層41のSi−N膜412上には、厚さ0.60〜0.80μmのZnS:Mnからなる発光層42が電子ビーム蒸着法により形成されている。

【0033】

発光層42上には、マグネトロンスパッタリング法を用いてが厚さ0.10〜0.30μmのSi−NからなるSi−N膜431が積層され、Si−N膜431上にマグネトロンスパッタリング法を用いて厚さ0.02〜0.06μmのAl2O3からなるAl2O3膜432が積層されて上部絶縁層43である第2誘電体層が形成されている。

【0034】

上部絶縁層43のAl2O3膜432上に、マグネトロンスパッタリング法を用いて厚さ0.60μmの金属膜群5が形成されている。なお、金属膜群5は、エッチング法(具体的にウエットエッチング法)により、図3に示すように、ITO膜3に対して平面視直交する方向に多数本の平行帯状にパターン形成されている。そして、この金属膜群5と、ITO膜3との間に交流駆動電圧6が印加されて、発光層43が発光する。

【0035】

上記したように、本実施の形態および本実施例1にかかる電子部品素子1によれば、基板2上に少なくとも3層からなる金属膜群5が形成され、金属膜群5は、少なくとも金属膜51と保護膜52と調整膜53とが基板2上に順に積層されてなるので、金属膜51の酸化を防止するだけでなく、酸化防止を行うことで新たに発生した不具合(腐食)も防止する。

【0036】

具体的に、金属膜51の酸化防止のために金属膜51と保護膜52とを形成することで、新たに金属膜群5では電極電位の差(標準電位の差)が生じる。ここで発生する電位差は、金属膜群5内で腐食を発生させる原因となるが、本実施の形態によれば、金属膜群5が少なくとも金属膜51と保護膜52と調整膜53とが基板2上に順に積層されてなる。すなわち、金属膜51と保護膜52との間に保護膜52が介在する(形成される)ので、金属膜群5(具体的に金属膜51)の酸化を防止するとともに、電位差(標準電位の差)が生じることによる金属膜群5内での腐食発生を防止することができる。

【0037】

また、金属膜51と調整膜53と保護膜52とがエッチング法により同時に成形されるので、電位差が生じることによる金属膜群5内での腐食発生を防止することができるだけでなく、さらに金属膜群5のエッチング形成時間を短くすることができ、基板2上への金属膜51と調整膜53と保護膜52の形成に好適である。る。具体的に、エッチング法として、本実施の形態に示すようにウエットエッチング法が好適である。

【0038】

また、酸化し易いAl合金(本実施の形態ではAl−Nd)をNi合金(本実施の形態ではNi−Cu)で覆うことでAl合金の酸化防止を図りながら、これら金属膜51と保護膜52との電位差をMoもしくはMo合金(本実施の形態ではMo−Nb)により無くすことができる。また、柔らかい材質であるAl合金の保護膜として調整膜53および保護膜52を用いることもできるので、金属膜51へキズがつくのを防止することができる。さらに、保護膜52がNi−Cuからなるので、金属膜群5の表面の機械的強度を向上させ、外的力によってキズがつくのを防止することができる。

【0039】

また、基板2上にITO膜3が形成され、ITO膜3上に金属膜群5が形成されるので、金属膜群5を薄膜電極として用いることができる。

【0040】

また、ITO膜3上に発光層である発光膜群4が形成され、発光膜群4上に金属膜群5が形成されるので、本実施の形態や本実施例1に示すように、金属膜群5を薄膜電極として用いたELディスプレイなどのディスプレイ用の電子部品素子(ディスプレイ部)として用いることができる。

【0041】

また、金属膜51と保護膜52との電位差(電極電位差)は1.5V以上であるので、金属膜群5内で腐食が発生するが、本実施の形態および実施例1によれば、金属膜51と保護膜52との間に調整層53が介在しているので、電位差(電極電位差)を無くして、金属膜群5内で腐食が発生するのを抑えることができる。

【0042】

なお、本実施の形態では、基板2にガラス基板を用いているが、これに限定されるものではなく、セラミックなどの他の材料であってもよい。

【0043】

また、本実施の形態では、ELディスプレイ用の電子部品素子であるディスプレイ部に本発明を適用しているが、これに限定されるものではなく、配線パターンを形成する電子部品素子であれば他の形態ものであってもよい。例えば、他の電子回路に用いる半導体素子や、太陽電池モジュールなどの屋外で用いられる電子部品素子などであってもよい。具体的に、電子回路に本発明を適用する場合、図4に示すような形態となる。この図4に示す形態では本実施形態のディスプレイ部と異なり、発光部である発光膜群4を有しない。

【0044】

また、本実施の形態では、調整膜53にMo−Nbを用いているが、これは金属膜51と調整膜53や保護膜52とをウエットエッチング法により同時に成形するために金属膜51と調整膜53や保護膜52のエッチングレートや電位差を無くすために用いたMo−Nbであり、Nbの含有率は本実施の形態に限定されるものではなく、Moに対するNbの含有率は、0〜20%に設定されることが好ましい。ここで示すように条件によってはMoに対するNbの含有率が0%、すなわちMo単体であってもよい。

【0045】

また、本実施の形態では、基板2上にITO膜3と発光膜群4と金属膜群5とが順に積層されているが、金属膜群の層数は、これに限定されるものではなく、少なくとも金属膜51と保護膜52と調整膜53の3層を含んでいればよい。

【0046】

また、本実施の形態では、導電膜としてITO膜3を用いているが、これに限定されるものではなく、無機材料の導電膜であればよい。

【0047】

なお、本発明は、その精神や主旨または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0048】

本発明では、電子部品に用いられる電子部品素子(配線パターンを施した素子)に有用であり、具体的に、半導体素子やディスプレイ用素子、太陽電池モジュールなどの屋外で用いられる電子部品素子などが挙げられる。

【符号の説明】

【0049】

1 電子部品素子

2 基板

3 ITO膜

4 発光膜群

41 下部絶縁層

411 SiO2膜

412 Si−N膜

42 発光層

43 上部絶縁層

431 Si−N膜

432 Al2O3膜

5 金属膜群

51 金属膜

52 保護膜

53 調整膜

6 交流駆動電圧

【技術分野】

【0001】

本発明は、金属膜を形成した電子部品素子に関する。

【背景技術】

【0002】

従来から、半導体素子などの電子部品素子では、当該電子部品素子の基板に金属膜を形成して、この金属膜を配線パターンの電極材料として用いられている。

【0003】

具体的に、下記する特許文献に示す配線パターンの金属配線(Al配線膜)では、Alに、Zr,Hf,V,Nb,Ta,Cr,MoおよびWからなる群より選ばれた1種類又は2種類以上が含有されている(特許文献の第1図参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭62−235452号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記した特許文献では、その第1図に示すように、Al配線膜がシリコン基板の表面に露出した状態とされるので、Al配線膜の酸化が懸念される。

【0006】

従来の技術に、このAl配線膜の酸化を防止するためにNiの保護膜をAl配線膜上に積層したものがあるが、この場合、Al配線膜とNiの保護膜とでは電位差(標準電位の差)があり、この電位差によってAl配線膜の腐食が発生する。

【0007】

そこで、上記課題を解決するために、本発明は、金属膜の酸化を防止するだけでなく、さらに、酸化防止を行うことで新たに発生した不具合(腐食)も防止する電子部品素子を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明にかかる電子部品素子は、基板上に少なくとも3層からなる金属膜群が形成され、前記金属膜群は、少なくとも、金属膜と、前記金属膜を保護する保護膜と、前記金属膜と保護膜との電位差を無くす調整膜とから構成され、前記基板上に、前記金属膜、前記調整膜、および前記保護膜の順に積層されたことを特徴とする。

【0009】

本発明によれば、基板上に少なくとも3層からなる金属膜群が形成され、前記金属膜群は、少なくとも前記金属膜と前記保護膜と前記調整膜とが前記基板上に順に積層されてなるので、金属膜の酸化を防止するだけでなく、酸化防止を行うことで新たに発生した不具合(腐食)も防止することが可能となる。

【0010】

具体的に、前記金属膜の酸化防止のために前記保護膜を形成することで新たに前記金属膜群では電位差(標準電位の差)が生じる。ここで発生する電位差は、前記金属膜群内で腐食を発生させる原因となるが、本発明によれば、前記金属膜群が少なくとも前記金属膜と前記保護膜と前記調整膜とが前記基板上に順に積層されてなるので、前記金属膜群(具体的に前記金属膜)の酸化を防止するとともに、電位差(標準電位の差)が生じることによる前記金属膜群内での腐食発生を防止することを可能とする。

【0011】

前記構成において、前記金属膜と前記調整膜と前記保護膜とは、エッチング法により同時に成形されてもよい。

【0012】

この場合、前記金属膜と前記調整膜と前記保護膜とがエッチング法により同時に成形されるので、電位差が生じることによる金属膜群内での腐食発生を防止することが可能となるだけでなく、さらに前記金属膜群のエッチング形成時間を短くすることが可能となり、前記基板上への前記金属膜と前記調整膜と前記保護膜の形成に好適である。特に、前記金属膜と前記調整膜と前記保護膜とが、ウエットエッチング法により同時に成形されることが好適である。

【0013】

前記構成において、前記金属膜はAl合金からなり、前記調整膜はMoもしくはMo合金からなり、前記保護膜はNi合金からなってもよい。

【0014】

この場合、酸化し易いAl合金をNi合金で覆うことでAl合金の酸化防止を図りながら、これら前記金属膜と前記保護膜との電位差をMoもしくはMo合金により無くすことが可能となる。また、この場合、柔らかい材質であるAl合金の保護膜としても前記調整膜および前記保護膜を用いることが可能となる。さらに、前記保護膜がNi合金からなるので、前記金属膜群の表面の機械的強度を向上させ、外的力によってキズがつくのを防止することが可能となる。

【0015】

前記構成において、前記金属膜と前記保護膜との電位差は1.5V以上であってもよい。

【0016】

この場合、前記金属膜と前記保護膜との電位差は1.5V以上であるので、前記金属膜群内で腐食が発生するが、本構成によれば、前記金属膜と前記保護膜との間に前記調整層が介在しているので、電位差を無くして、前記金属膜群内で腐食が発生するのを抑えることが可能となる。

【発明の効果】

【0017】

本発明にかかる電子部品素子によれば、金属膜の酸化を防止するだけでなく、酸化防止を行うことで新たに発生した不具合(腐食)も防止することが可能となる。

【図面の簡単な説明】

【0018】

【図1】図1は、本実施の形態にかかる電子部品素子の概略構成図である。

【図2】図2は、本実施例1にかかる電子部品素子の概略構成図である。

【図3】図3は、本実施例1にかかる電子部品素子の一部断面構造を示した概略斜視図である。

【図4】図4は、本実施の形態の他の形態にかかる電子部品素子の概略構成図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について図面を参照して説明する。

【0020】

本発明の実施の形態にかかる電子部品素子1は、ELディスプレイ用の電子部品素子であるディスプレイ部に用いられる。

【0021】

電子部品素子1では、図1に示すように、ガラス基板からなる基板2上に、無機材料の導電膜であるITO膜3と、ELディスプレイの発光膜群4と、金属膜群5とが順に積層されている。なお、本実施の形態では、導電膜として透明導電膜であるITO膜3を用いている。

【0022】

発光膜群4は、大きく分けて3層からなり、下層から順に、下部絶縁層41、発光層42、および上部絶縁層43が積層されて構成される。このうち、下部絶縁層41は、SiO2もしくはAl2O3からなる膜にSiNxからなる膜が積層されてなる。また、上部絶縁層43は、SiNxからなる膜にSiO2もしくはAl2O3からなる膜が積層されてなる。また、発光層42は、ZnSとMnとから構成される。

【0023】

金属膜群5は、少なくとも3層からなり、金属膜51と、金属膜51を保護する保護膜52と、金属膜51と保護膜52との電位差を無くす調整膜53とから構成されている。具体的に、金属膜群5は、基板2側から、金属膜51、調整膜53、および保護膜52の順に各膜が積層されて構成される。これら金属膜51と調整膜53と保護膜52とは、マグネトロンスパッタリング法により発光膜群4上に積層形成され、これら積層形成された金属膜群5は、エッチング法(具体的にウエットエッチング法)により所望の配線パターン形状に同時に成形される。

【0024】

金属膜51はAl合金(具体的にAl−Nd)からなり、Alに対するNdの含有率は1〜3%とされ、その厚みは0.40μmとされる。また、金属膜51の電極電位は−1.66Vである。

【0025】

調整膜53はMo合金(具体的にMo−Nb)からなり、Moに対するNbの含有率は10%とされ、その厚みは0.03μmとされる。また、調整膜53の電極電位は−0.46VVである。なお、調整膜53としてMoを用いてもよく、この場合の調整膜53の電極電位は−0.2Vである。

【0026】

保護膜52はNi合金(具体的にNi−Cu)からなり、Niに対するCuの含有率は15%とされ、その厚みは0.17μmとされる。また、保護膜53の電極電位は−0.13Vである。

【0027】

上記した金属膜51、保護膜52、および調整膜53の膜厚の合計から、金属膜群5の膜厚は、0.60μmとされる。また、金属膜群5の抵抗値は0.1Ω/m2以下に設定され、本実施の形態では、抵抗値は0.1Ω/m2となっている。また、金属膜51と保護膜52との電極電位差は、腐食が起こる1.5V以上となっており、調整膜53の電極電位は、これら金属膜51および保護膜52の電極電位の間に設定されている。

【0028】

上記したように、本実施の形態にかかる電子部品素子1では、基板2上にITO膜3が形成され、このITO膜3上に発光膜群4が形成され、この発光膜群4上に金属膜群5である配線パターンが形成されて回路基板が構成される。

【0029】

次に、具体的に、本実施の形態にかかる電子部品素子1を、ELディスプレイ用のディスプレイ部に用いた場合の例を実施例1として図2を用いて説明する。

【実施例1】

【0030】

本実施例1にかかる電子部品素子1は薄膜EL素子であり、図2に示すように、厚さ1〜3mmの基板2上に、マグネトロンスパッタリング法を用いて厚さ0.10〜0.18μmのITO膜2が形成されている。なお、ITO膜3は、図3に示すように、エッチング法(具体的にウエットエッチング法)により多数本の平行帯状にパターン形成されている。

【0031】

ITO膜3上には、マグネトロンスパッタリング法を用いて厚さ0.02〜0.08μmのSiO2からなるSiO2膜411が積層され、このSiO2膜411上に、マグネトロンスパッタリング法を用いて厚さ0.10〜0.30μmのSi−NからなるSi−N膜412が積層されて下部絶縁層41である第1誘電体層が形成されている。

【0032】

下部絶縁層41のSi−N膜412上には、厚さ0.60〜0.80μmのZnS:Mnからなる発光層42が電子ビーム蒸着法により形成されている。

【0033】

発光層42上には、マグネトロンスパッタリング法を用いてが厚さ0.10〜0.30μmのSi−NからなるSi−N膜431が積層され、Si−N膜431上にマグネトロンスパッタリング法を用いて厚さ0.02〜0.06μmのAl2O3からなるAl2O3膜432が積層されて上部絶縁層43である第2誘電体層が形成されている。

【0034】

上部絶縁層43のAl2O3膜432上に、マグネトロンスパッタリング法を用いて厚さ0.60μmの金属膜群5が形成されている。なお、金属膜群5は、エッチング法(具体的にウエットエッチング法)により、図3に示すように、ITO膜3に対して平面視直交する方向に多数本の平行帯状にパターン形成されている。そして、この金属膜群5と、ITO膜3との間に交流駆動電圧6が印加されて、発光層43が発光する。

【0035】

上記したように、本実施の形態および本実施例1にかかる電子部品素子1によれば、基板2上に少なくとも3層からなる金属膜群5が形成され、金属膜群5は、少なくとも金属膜51と保護膜52と調整膜53とが基板2上に順に積層されてなるので、金属膜51の酸化を防止するだけでなく、酸化防止を行うことで新たに発生した不具合(腐食)も防止する。

【0036】

具体的に、金属膜51の酸化防止のために金属膜51と保護膜52とを形成することで、新たに金属膜群5では電極電位の差(標準電位の差)が生じる。ここで発生する電位差は、金属膜群5内で腐食を発生させる原因となるが、本実施の形態によれば、金属膜群5が少なくとも金属膜51と保護膜52と調整膜53とが基板2上に順に積層されてなる。すなわち、金属膜51と保護膜52との間に保護膜52が介在する(形成される)ので、金属膜群5(具体的に金属膜51)の酸化を防止するとともに、電位差(標準電位の差)が生じることによる金属膜群5内での腐食発生を防止することができる。

【0037】

また、金属膜51と調整膜53と保護膜52とがエッチング法により同時に成形されるので、電位差が生じることによる金属膜群5内での腐食発生を防止することができるだけでなく、さらに金属膜群5のエッチング形成時間を短くすることができ、基板2上への金属膜51と調整膜53と保護膜52の形成に好適である。る。具体的に、エッチング法として、本実施の形態に示すようにウエットエッチング法が好適である。

【0038】

また、酸化し易いAl合金(本実施の形態ではAl−Nd)をNi合金(本実施の形態ではNi−Cu)で覆うことでAl合金の酸化防止を図りながら、これら金属膜51と保護膜52との電位差をMoもしくはMo合金(本実施の形態ではMo−Nb)により無くすことができる。また、柔らかい材質であるAl合金の保護膜として調整膜53および保護膜52を用いることもできるので、金属膜51へキズがつくのを防止することができる。さらに、保護膜52がNi−Cuからなるので、金属膜群5の表面の機械的強度を向上させ、外的力によってキズがつくのを防止することができる。

【0039】

また、基板2上にITO膜3が形成され、ITO膜3上に金属膜群5が形成されるので、金属膜群5を薄膜電極として用いることができる。

【0040】

また、ITO膜3上に発光層である発光膜群4が形成され、発光膜群4上に金属膜群5が形成されるので、本実施の形態や本実施例1に示すように、金属膜群5を薄膜電極として用いたELディスプレイなどのディスプレイ用の電子部品素子(ディスプレイ部)として用いることができる。

【0041】

また、金属膜51と保護膜52との電位差(電極電位差)は1.5V以上であるので、金属膜群5内で腐食が発生するが、本実施の形態および実施例1によれば、金属膜51と保護膜52との間に調整層53が介在しているので、電位差(電極電位差)を無くして、金属膜群5内で腐食が発生するのを抑えることができる。

【0042】

なお、本実施の形態では、基板2にガラス基板を用いているが、これに限定されるものではなく、セラミックなどの他の材料であってもよい。

【0043】

また、本実施の形態では、ELディスプレイ用の電子部品素子であるディスプレイ部に本発明を適用しているが、これに限定されるものではなく、配線パターンを形成する電子部品素子であれば他の形態ものであってもよい。例えば、他の電子回路に用いる半導体素子や、太陽電池モジュールなどの屋外で用いられる電子部品素子などであってもよい。具体的に、電子回路に本発明を適用する場合、図4に示すような形態となる。この図4に示す形態では本実施形態のディスプレイ部と異なり、発光部である発光膜群4を有しない。

【0044】

また、本実施の形態では、調整膜53にMo−Nbを用いているが、これは金属膜51と調整膜53や保護膜52とをウエットエッチング法により同時に成形するために金属膜51と調整膜53や保護膜52のエッチングレートや電位差を無くすために用いたMo−Nbであり、Nbの含有率は本実施の形態に限定されるものではなく、Moに対するNbの含有率は、0〜20%に設定されることが好ましい。ここで示すように条件によってはMoに対するNbの含有率が0%、すなわちMo単体であってもよい。

【0045】

また、本実施の形態では、基板2上にITO膜3と発光膜群4と金属膜群5とが順に積層されているが、金属膜群の層数は、これに限定されるものではなく、少なくとも金属膜51と保護膜52と調整膜53の3層を含んでいればよい。

【0046】

また、本実施の形態では、導電膜としてITO膜3を用いているが、これに限定されるものではなく、無機材料の導電膜であればよい。

【0047】

なお、本発明は、その精神や主旨または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0048】

本発明では、電子部品に用いられる電子部品素子(配線パターンを施した素子)に有用であり、具体的に、半導体素子やディスプレイ用素子、太陽電池モジュールなどの屋外で用いられる電子部品素子などが挙げられる。

【符号の説明】

【0049】

1 電子部品素子

2 基板

3 ITO膜

4 発光膜群

41 下部絶縁層

411 SiO2膜

412 Si−N膜

42 発光層

43 上部絶縁層

431 Si−N膜

432 Al2O3膜

5 金属膜群

51 金属膜

52 保護膜

53 調整膜

6 交流駆動電圧

【特許請求の範囲】

【請求項1】

電子部品素子において、

基板上に少なくとも3層からなる金属膜群が形成され、

前記金属膜群は、少なくとも、金属膜と、前記金属膜を保護する保護膜と、前記金属膜と保護膜との電位差を無くす調整膜とから構成され、

前記基板上に、前記金属膜、前記調整膜、および前記保護膜の順に積層されたことを特徴とする電子部品素子。

【請求項2】

請求項1に記載の電子部品素子において、

前記金属膜と前記調整膜と前記保護膜とは、エッチング法により同時に成形されたことを特徴とする電子部品素子。

【請求項3】

請求項1または2に記載の電子部品素子において、

前記金属膜は、Al合金からなり、

前記調整膜は、MoもしくはMo合金からなり、

前記保護膜は、Ni合金からなることを特徴とする電子部品素子。

【請求項4】

請求項1乃至3のうちいずれか1つに記載の電子部品素子において、

前記金属膜と前記保護膜との電位差は1.5V以上であることを特徴とする電子部品素子。

【請求項1】

電子部品素子において、

基板上に少なくとも3層からなる金属膜群が形成され、

前記金属膜群は、少なくとも、金属膜と、前記金属膜を保護する保護膜と、前記金属膜と保護膜との電位差を無くす調整膜とから構成され、

前記基板上に、前記金属膜、前記調整膜、および前記保護膜の順に積層されたことを特徴とする電子部品素子。

【請求項2】

請求項1に記載の電子部品素子において、

前記金属膜と前記調整膜と前記保護膜とは、エッチング法により同時に成形されたことを特徴とする電子部品素子。

【請求項3】

請求項1または2に記載の電子部品素子において、

前記金属膜は、Al合金からなり、

前記調整膜は、MoもしくはMo合金からなり、

前記保護膜は、Ni合金からなることを特徴とする電子部品素子。

【請求項4】

請求項1乃至3のうちいずれか1つに記載の電子部品素子において、

前記金属膜と前記保護膜との電位差は1.5V以上であることを特徴とする電子部品素子。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−272583(P2010−272583A)

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願番号】特願2009−121204(P2009−121204)

【出願日】平成21年5月19日(2009.5.19)

【出願人】(391006429)三容真空工業株式会社 (13)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願日】平成21年5月19日(2009.5.19)

【出願人】(391006429)三容真空工業株式会社 (13)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]