電子部品装置およびその製造方法

【課題】実装基板およびこれに実装される電子部品のリフロー時の反りを抑える。

【解決手段】実装基板4と電子部品3との間にスペーサー1を配置するとともに、スペーサーの配置位置とは異なる位置に、実装基板と電子部品とを接合する接着剤2を配置した。実装基板と電子部品の少なくとも一方に、はんだボール、スペーサーを配置するとともに、スペーサーの配置位置とは異なる位置に熱硬化型接着剤を塗布し、その後、実装基板上に電子部品を搭載し、加熱処理により、熱硬化型接着剤を硬化させた後に、はんだボールを溶融させる。

【解決手段】実装基板4と電子部品3との間にスペーサー1を配置するとともに、スペーサーの配置位置とは異なる位置に、実装基板と電子部品とを接合する接着剤2を配置した。実装基板と電子部品の少なくとも一方に、はんだボール、スペーサーを配置するとともに、スペーサーの配置位置とは異なる位置に熱硬化型接着剤を塗布し、その後、実装基板上に電子部品を搭載し、加熱処理により、熱硬化型接着剤を硬化させた後に、はんだボールを溶融させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品装置およびその製造方法に係わり、特に実装基板に電子部品を搭載する電子部品装置およびその製造方法に関する。

【背景技術】

【0002】

プリント配線板等の実装基板に電子部品を搭載する方法としては、例えば特許文献1に、はんだバンプで実装基板と配線基板とを接続する場合に、接着剤で実装基板と配線基板とを接着することの記載があり(段落0014及び図1)、また接着剤にスペーサーを混入することの記載がある(段落0024及び図5)。

また、特許文献2には、バンプを用いて素子搭載基板とプリント基板とを接続する場合に、素子搭載基板とプリント基板との間にスペーサー部材を配置し、スペーサー部材の固定に例えば接着剤を用いることができることの記載がある(段落0028−0029及び段落0037)。

また、特許文献3には、バンプを用いてパッケージと回路基板とを接続する場合に、回路基板にスペーサーを形成しておくことの記載がある(段落0013)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−112478号(段落0014及び図1、段落0024及び図5)

【特許文献2】特開平9―162234号公報(段落0028−0029及び段落0037)

【特許文献3】特開平6−224550号公報(段落0013)

【発明の概要】

【発明が解決しようとする課題】

【0004】

プリント配線板のリフローにおいて、リフロー熱によるプリント配線板やこれに実装される電子部品に反りが発生し、電子部品の実装高さが不安定となる場合が有った。

本発明の目的は、上記特許文献1〜3よりも、さらにプリント配線板等の実装基板およびこれに実装される電子部品のリフロー時の反りを抑えることを可能とし、安定した部品実装が可能となる電子部品装置およびその製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明に係る電子部品装置は、実装基板と電子部品との間にスペーサーを配置するとともに、該スペーサーの配置位置とは異なる位置に、前記実装基板と前記電子部品とを接合する接着剤を配置したことを特徴とする。

本発明に係る電子部品装置の製造方法は、実装基板と電子部品の少なくとも一方に、はんだボール、スペーサーを配置するとともに、該スペーサーの配置位置とは異なる位置に熱硬化型接着剤を塗布し、その後、前記実装基板上に電子部品を搭載し、

加熱処理により、前記熱硬化型接着剤を硬化させた後に、前記はんだボールを溶融させることを特徴とする。

また、本発明に係る電子部品装置の製造方法は、パッケージの一部がスペーサーである電子部品と、実装基板との少なくとも一方に、はんだボールを配置するとともに、該スペーサーの配置位置とは異なる位置に熱硬化型接着剤を塗布し、その後、前記実装基板上に電子部品を搭載し、

加熱処理により、前記熱硬化型接着剤を硬化させた後に、前記はんだボールを溶融させることを特徴とする。

【発明の効果】

【0006】

本発明によれば、電子部品の実装高さをより均一にすることができ、これによりリフロー後未はんだや、ブリッジの発生が低減される。その結果、接続信頼性を改善することが可能になる。

【図面の簡単な説明】

【0007】

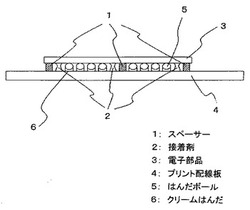

【図1】本発明に係る電子部品装置の第1の実施形態のリフロー加熱前の縦断面図の模式図である。

【図2】図1の電子部品装置のリフロー加熱後の状態の縦断面図である。

【図3】スペーサーを電子部品のパッケージの一部とした場合の、本発明に係る電子部品装置の第2の実施形態の縦断面図である。

【図4】電子部品としてPOPをプリント配線板上に搭載する場合の、本発明に係る電子部品装置の第3の実施形態の縦断面図である。

【発明を実施するための形態】

【0008】

図1に本発明に係る電子部品装置の第1の実施形態のリフロー加熱前の縦断面図の模式図を示す。図2に図1の電子部品装置のリフロー加熱後の状態の縦断面図を示す。

図1に示すように、プリント基板4と電子部品3との間には、スペーサー1、熱硬化型接着剤2、クリームはんだ6を介したはんだボール5が配置される。スペーサー1は、実装基板となるプリント配線板4又は電子部品3に接着剤等で固定される。

【0009】

熱硬化型接着剤2はスペーサー1の配置位置とは異なる位置にディスペンサーを用いて塗布される。はんだボール5、スペーサー1及び熱硬化型接着剤2は、プリント配線板と電子部品の少なくとも一方に設ければよい。つまり、はんだボール5、スペーサー1及び熱硬化型接着剤2をプリント配線板と電子部品のいずれか一方に設けてもよいし、スペーサーを電子部品側に設け、はんだボール5、スペーサー1をプリント配線板側に設ける等のように両方に所望の部材を設けることもできる。本実施形態でははんだボール5はプリント基板4側にクリームはんだ6を介して配置される。

【0010】

はんだボール5、スペーサー1及び熱硬化型接着剤2をプリント配線板4と電子部品3のいずれか一方に設けた後に、プリント配線板4上に電子部品3を搭載する。

接着剤は必ずしも熱硬化型接着剤を用いる必要はないが、熱硬化型接着剤を用いれば、リフローの初期段階で接着剤が硬化し、その後にはんだ付けを行うことができるので、連続的に工程を行うことができる。

【0011】

熱硬化型接着剤2はクリームはんだ6とはんだボール5の溶融温度よりも硬化温度の低い材料を選ぶ。図1のように配置した後に、リフローを行うと、加熱開始と共に耐熱性の熱硬化型接着剤2が硬化し、プリント配線板4、電子部品3間が固定される。その後、はんだボール5とクリームはんだ6が溶融し、プリント配線板4、電子部品3間を電気的に接続して、図2に示す電子部品装置の構成となる。かかる構成によれば、リフロー加熱によりプリント配線板や電子部品に反りが発生する前に互いを耐熱性の熱硬化型接着剤で固定できる。

【0012】

電子部品の、実装基板となるプリント配線板への搭載は、電子部品の搭載高さを調整可能な搭載機で行うことが望ましい。このような搭載機を用いることで、接着剤の上に電子部品を搭載する場合に接着剤の潰れ具合いにより電子部品の高さを調整することができる。スペーサーの実装に、電子部品の搭載機を利用することもできる。熱硬化型接着剤の塗布にはディスペンサーを利用することができる。

本実施形態では、接着剤2で固定するため、アンダーフィル塗布やフレームによる補強が不要になる。

【0013】

図3に本発明に係る電子部品装置の第2の実施形態の縦断面図を示す。本実施形態はスペーサーを電子部品のパッケージの一部とした場合の例である。図3に示すように、電子部品3のパッケージの一部がスペーサーとなっている。本実施形態では、スペーサーを接着剤等を用いて電子部品3に固定する必要がないので、製造工程を簡易化することができる。

図4に本発明に係る電子部品装置の第3の実施形態の縦断面図を示す。本実施形態は、電子部品としてPOP(パッケージ‐オン‐パッケージ)をプリント配線板上に搭載する場合の例である。

本実施形態における電子部品には、モジュールや小型のサブ基板等も含まれ、本実施形態はモジュールや小型のサブ基板を、実装基板となるプリント配線板へ実装する場合にも適用することが可能である。

【0014】

本実施形態の構成によれば、従来の技術では困難であったPOPや大型多ピンCSP、又は狭ピッチCSPの実装における接続信頼性向上が可能となる。

上記の実施形態の一部又は全部は、以下の付記のようにも記載されうるが、以下の構成には限られない。

【0015】

(付記1)

実装基板と電子部品との間にスペーサーを配置するとともに、該スペーサーの配置位置とは異なる位置に、前記実装基板と前記電子部品とを接合する接着剤を配置したことを特徴とする電子部品装置。

【0016】

(付記2)

前記スペーサーは前記電子部品のパッケージの一部であることを特徴とする付記1に記載の電子部品装置。

【0017】

(付記3)

前記接着剤は熱硬化型樹脂であることを特徴とする付記1又は2に記載の電子部品装置。

【0018】

(付記4)

前記電子部品は、POP(パッケージ‐オン‐パッケージ)であることを特徴とする付記1〜3のいずれか1項に記載の電子部品装置。

【0019】

(付記5)

実装基板と電子部品の少なくとも一方に、はんだボール、スペーサーを配置するとともに、該スペーサーの配置位置とは異なる位置に熱硬化型接着剤を塗布し、その後、前記実装基板上に電子部品を搭載し、

加熱処理により、前記熱硬化型接着剤を硬化させた後に、前記はんだボールを溶融させることを特徴とする電子部品装置の製造方法。

【0020】

(付記6)

パッケージの一部がスペーサーである電子部品と、実装基板との少なくとも一方に、はんだボールを配置するとともに、該スペーサーの配置位置とは異なる位置に熱硬化型接着剤を塗布し、その後、前記実装基板上に電子部品を搭載し、

加熱処理により、前記熱硬化型接着剤を硬化させた後に、前記はんだボールを溶融させることを特徴とする電子部品装置の製造方法。

【0021】

(付記7)

前記電子部品の搭載は、前記電子部品の搭載高さを調整可能な搭載機で行うことを特徴とする付記5又は6に記載の電子部品装置の製造方法。

【0022】

(付記8)

前記スペーサーの実装に、前記電子部品の搭載機を利用することを特徴とする付記7に記載の電子部品装置の製造方法。

【0023】

(付記9)

前記熱硬化型接着剤の塗布にディスペンサーを利用することを特徴とする付記5〜8のいずれか1項に記載の電子部品装置の製造方法。

【産業上の利用可能性】

【0024】

本発明は、携帯端末やモバイル機器等、小型薄型の装置に適用される薄型プリント配線板及び、これに実装されるPOP等の電子部品間のはんだ接続部分に適用が可能である。

【符号の説明】

【0025】

1 スペーサー

2 熱硬化型接着剤

3 電子部品

4 プリント配線板

5 はんだボール

6 クリームはんだ

7 はんだ

【技術分野】

【0001】

本発明は、電子部品装置およびその製造方法に係わり、特に実装基板に電子部品を搭載する電子部品装置およびその製造方法に関する。

【背景技術】

【0002】

プリント配線板等の実装基板に電子部品を搭載する方法としては、例えば特許文献1に、はんだバンプで実装基板と配線基板とを接続する場合に、接着剤で実装基板と配線基板とを接着することの記載があり(段落0014及び図1)、また接着剤にスペーサーを混入することの記載がある(段落0024及び図5)。

また、特許文献2には、バンプを用いて素子搭載基板とプリント基板とを接続する場合に、素子搭載基板とプリント基板との間にスペーサー部材を配置し、スペーサー部材の固定に例えば接着剤を用いることができることの記載がある(段落0028−0029及び段落0037)。

また、特許文献3には、バンプを用いてパッケージと回路基板とを接続する場合に、回路基板にスペーサーを形成しておくことの記載がある(段落0013)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−112478号(段落0014及び図1、段落0024及び図5)

【特許文献2】特開平9―162234号公報(段落0028−0029及び段落0037)

【特許文献3】特開平6−224550号公報(段落0013)

【発明の概要】

【発明が解決しようとする課題】

【0004】

プリント配線板のリフローにおいて、リフロー熱によるプリント配線板やこれに実装される電子部品に反りが発生し、電子部品の実装高さが不安定となる場合が有った。

本発明の目的は、上記特許文献1〜3よりも、さらにプリント配線板等の実装基板およびこれに実装される電子部品のリフロー時の反りを抑えることを可能とし、安定した部品実装が可能となる電子部品装置およびその製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明に係る電子部品装置は、実装基板と電子部品との間にスペーサーを配置するとともに、該スペーサーの配置位置とは異なる位置に、前記実装基板と前記電子部品とを接合する接着剤を配置したことを特徴とする。

本発明に係る電子部品装置の製造方法は、実装基板と電子部品の少なくとも一方に、はんだボール、スペーサーを配置するとともに、該スペーサーの配置位置とは異なる位置に熱硬化型接着剤を塗布し、その後、前記実装基板上に電子部品を搭載し、

加熱処理により、前記熱硬化型接着剤を硬化させた後に、前記はんだボールを溶融させることを特徴とする。

また、本発明に係る電子部品装置の製造方法は、パッケージの一部がスペーサーである電子部品と、実装基板との少なくとも一方に、はんだボールを配置するとともに、該スペーサーの配置位置とは異なる位置に熱硬化型接着剤を塗布し、その後、前記実装基板上に電子部品を搭載し、

加熱処理により、前記熱硬化型接着剤を硬化させた後に、前記はんだボールを溶融させることを特徴とする。

【発明の効果】

【0006】

本発明によれば、電子部品の実装高さをより均一にすることができ、これによりリフロー後未はんだや、ブリッジの発生が低減される。その結果、接続信頼性を改善することが可能になる。

【図面の簡単な説明】

【0007】

【図1】本発明に係る電子部品装置の第1の実施形態のリフロー加熱前の縦断面図の模式図である。

【図2】図1の電子部品装置のリフロー加熱後の状態の縦断面図である。

【図3】スペーサーを電子部品のパッケージの一部とした場合の、本発明に係る電子部品装置の第2の実施形態の縦断面図である。

【図4】電子部品としてPOPをプリント配線板上に搭載する場合の、本発明に係る電子部品装置の第3の実施形態の縦断面図である。

【発明を実施するための形態】

【0008】

図1に本発明に係る電子部品装置の第1の実施形態のリフロー加熱前の縦断面図の模式図を示す。図2に図1の電子部品装置のリフロー加熱後の状態の縦断面図を示す。

図1に示すように、プリント基板4と電子部品3との間には、スペーサー1、熱硬化型接着剤2、クリームはんだ6を介したはんだボール5が配置される。スペーサー1は、実装基板となるプリント配線板4又は電子部品3に接着剤等で固定される。

【0009】

熱硬化型接着剤2はスペーサー1の配置位置とは異なる位置にディスペンサーを用いて塗布される。はんだボール5、スペーサー1及び熱硬化型接着剤2は、プリント配線板と電子部品の少なくとも一方に設ければよい。つまり、はんだボール5、スペーサー1及び熱硬化型接着剤2をプリント配線板と電子部品のいずれか一方に設けてもよいし、スペーサーを電子部品側に設け、はんだボール5、スペーサー1をプリント配線板側に設ける等のように両方に所望の部材を設けることもできる。本実施形態でははんだボール5はプリント基板4側にクリームはんだ6を介して配置される。

【0010】

はんだボール5、スペーサー1及び熱硬化型接着剤2をプリント配線板4と電子部品3のいずれか一方に設けた後に、プリント配線板4上に電子部品3を搭載する。

接着剤は必ずしも熱硬化型接着剤を用いる必要はないが、熱硬化型接着剤を用いれば、リフローの初期段階で接着剤が硬化し、その後にはんだ付けを行うことができるので、連続的に工程を行うことができる。

【0011】

熱硬化型接着剤2はクリームはんだ6とはんだボール5の溶融温度よりも硬化温度の低い材料を選ぶ。図1のように配置した後に、リフローを行うと、加熱開始と共に耐熱性の熱硬化型接着剤2が硬化し、プリント配線板4、電子部品3間が固定される。その後、はんだボール5とクリームはんだ6が溶融し、プリント配線板4、電子部品3間を電気的に接続して、図2に示す電子部品装置の構成となる。かかる構成によれば、リフロー加熱によりプリント配線板や電子部品に反りが発生する前に互いを耐熱性の熱硬化型接着剤で固定できる。

【0012】

電子部品の、実装基板となるプリント配線板への搭載は、電子部品の搭載高さを調整可能な搭載機で行うことが望ましい。このような搭載機を用いることで、接着剤の上に電子部品を搭載する場合に接着剤の潰れ具合いにより電子部品の高さを調整することができる。スペーサーの実装に、電子部品の搭載機を利用することもできる。熱硬化型接着剤の塗布にはディスペンサーを利用することができる。

本実施形態では、接着剤2で固定するため、アンダーフィル塗布やフレームによる補強が不要になる。

【0013】

図3に本発明に係る電子部品装置の第2の実施形態の縦断面図を示す。本実施形態はスペーサーを電子部品のパッケージの一部とした場合の例である。図3に示すように、電子部品3のパッケージの一部がスペーサーとなっている。本実施形態では、スペーサーを接着剤等を用いて電子部品3に固定する必要がないので、製造工程を簡易化することができる。

図4に本発明に係る電子部品装置の第3の実施形態の縦断面図を示す。本実施形態は、電子部品としてPOP(パッケージ‐オン‐パッケージ)をプリント配線板上に搭載する場合の例である。

本実施形態における電子部品には、モジュールや小型のサブ基板等も含まれ、本実施形態はモジュールや小型のサブ基板を、実装基板となるプリント配線板へ実装する場合にも適用することが可能である。

【0014】

本実施形態の構成によれば、従来の技術では困難であったPOPや大型多ピンCSP、又は狭ピッチCSPの実装における接続信頼性向上が可能となる。

上記の実施形態の一部又は全部は、以下の付記のようにも記載されうるが、以下の構成には限られない。

【0015】

(付記1)

実装基板と電子部品との間にスペーサーを配置するとともに、該スペーサーの配置位置とは異なる位置に、前記実装基板と前記電子部品とを接合する接着剤を配置したことを特徴とする電子部品装置。

【0016】

(付記2)

前記スペーサーは前記電子部品のパッケージの一部であることを特徴とする付記1に記載の電子部品装置。

【0017】

(付記3)

前記接着剤は熱硬化型樹脂であることを特徴とする付記1又は2に記載の電子部品装置。

【0018】

(付記4)

前記電子部品は、POP(パッケージ‐オン‐パッケージ)であることを特徴とする付記1〜3のいずれか1項に記載の電子部品装置。

【0019】

(付記5)

実装基板と電子部品の少なくとも一方に、はんだボール、スペーサーを配置するとともに、該スペーサーの配置位置とは異なる位置に熱硬化型接着剤を塗布し、その後、前記実装基板上に電子部品を搭載し、

加熱処理により、前記熱硬化型接着剤を硬化させた後に、前記はんだボールを溶融させることを特徴とする電子部品装置の製造方法。

【0020】

(付記6)

パッケージの一部がスペーサーである電子部品と、実装基板との少なくとも一方に、はんだボールを配置するとともに、該スペーサーの配置位置とは異なる位置に熱硬化型接着剤を塗布し、その後、前記実装基板上に電子部品を搭載し、

加熱処理により、前記熱硬化型接着剤を硬化させた後に、前記はんだボールを溶融させることを特徴とする電子部品装置の製造方法。

【0021】

(付記7)

前記電子部品の搭載は、前記電子部品の搭載高さを調整可能な搭載機で行うことを特徴とする付記5又は6に記載の電子部品装置の製造方法。

【0022】

(付記8)

前記スペーサーの実装に、前記電子部品の搭載機を利用することを特徴とする付記7に記載の電子部品装置の製造方法。

【0023】

(付記9)

前記熱硬化型接着剤の塗布にディスペンサーを利用することを特徴とする付記5〜8のいずれか1項に記載の電子部品装置の製造方法。

【産業上の利用可能性】

【0024】

本発明は、携帯端末やモバイル機器等、小型薄型の装置に適用される薄型プリント配線板及び、これに実装されるPOP等の電子部品間のはんだ接続部分に適用が可能である。

【符号の説明】

【0025】

1 スペーサー

2 熱硬化型接着剤

3 電子部品

4 プリント配線板

5 はんだボール

6 クリームはんだ

7 はんだ

【特許請求の範囲】

【請求項1】

実装基板と電子部品との間にスペーサーを配置するとともに、該スペーサーの配置位置とは異なる位置に、前記実装基板と前記電子部品とを接合する接着剤を配置したことを特徴とする電子部品装置。

【請求項2】

前記スペーサーは前記電子部品のパッケージの一部であることを特徴とする請求項1に記載の電子部品装置。

【請求項3】

前記接着剤は熱硬化型樹脂であることを特徴とする請求項1又は2に記載の電子部品装置。

【請求項4】

前記電子部品は、POP(パッケージ‐オン‐パッケージ)であることを特徴とする請求項1〜3のいずれか1項に記載の電子部品装置。

【請求項5】

実装基板と電子部品の少なくとも一方に、はんだボール、スペーサーを配置するとともに、該スペーサーの配置位置とは異なる位置に熱硬化型接着剤を塗布し、その後、前記実装基板上に電子部品を搭載し、

加熱処理により、前記熱硬化型接着剤を硬化させた後に、前記はんだボールを溶融させることを特徴とする電子部品装置の製造方法。

【請求項6】

パッケージの一部がスペーサーである電子部品と、実装基板との少なくとも一方に、はんだボールを配置するとともに、該スペーサーの配置位置とは異なる位置に熱硬化型接着剤を塗布し、その後、前記実装基板上に電子部品を搭載し、

加熱処理により、前記熱硬化型接着剤を硬化させた後に、前記はんだボールを溶融させることを特徴とする電子部品装置の製造方法。

【請求項7】

前記電子部品の搭載は、前記電子部品の搭載高さを調整可能な搭載機で行うことを特徴とする請求項5又は6に記載の電子部品装置の製造方法。

【請求項8】

前記スペーサーの実装に、前記電子部品の搭載機を利用することを特徴とする請求項7に記載の電子部品装置の製造方法。

【請求項9】

前記熱硬化型接着剤の塗布にディスペンサーを利用することを特徴とする請求項5〜8のいずれか1項に記載の電子部品装置の製造方法。

【請求項1】

実装基板と電子部品との間にスペーサーを配置するとともに、該スペーサーの配置位置とは異なる位置に、前記実装基板と前記電子部品とを接合する接着剤を配置したことを特徴とする電子部品装置。

【請求項2】

前記スペーサーは前記電子部品のパッケージの一部であることを特徴とする請求項1に記載の電子部品装置。

【請求項3】

前記接着剤は熱硬化型樹脂であることを特徴とする請求項1又は2に記載の電子部品装置。

【請求項4】

前記電子部品は、POP(パッケージ‐オン‐パッケージ)であることを特徴とする請求項1〜3のいずれか1項に記載の電子部品装置。

【請求項5】

実装基板と電子部品の少なくとも一方に、はんだボール、スペーサーを配置するとともに、該スペーサーの配置位置とは異なる位置に熱硬化型接着剤を塗布し、その後、前記実装基板上に電子部品を搭載し、

加熱処理により、前記熱硬化型接着剤を硬化させた後に、前記はんだボールを溶融させることを特徴とする電子部品装置の製造方法。

【請求項6】

パッケージの一部がスペーサーである電子部品と、実装基板との少なくとも一方に、はんだボールを配置するとともに、該スペーサーの配置位置とは異なる位置に熱硬化型接着剤を塗布し、その後、前記実装基板上に電子部品を搭載し、

加熱処理により、前記熱硬化型接着剤を硬化させた後に、前記はんだボールを溶融させることを特徴とする電子部品装置の製造方法。

【請求項7】

前記電子部品の搭載は、前記電子部品の搭載高さを調整可能な搭載機で行うことを特徴とする請求項5又は6に記載の電子部品装置の製造方法。

【請求項8】

前記スペーサーの実装に、前記電子部品の搭載機を利用することを特徴とする請求項7に記載の電子部品装置の製造方法。

【請求項9】

前記熱硬化型接着剤の塗布にディスペンサーを利用することを特徴とする請求項5〜8のいずれか1項に記載の電子部品装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−59814(P2012−59814A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−199768(P2010−199768)

【出願日】平成22年9月7日(2010.9.7)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月7日(2010.9.7)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

[ Back to top ]