電子部品

【課題】 Agの融点より低温で焼結可能であり、2 MHz以上の高周波数でも低損失であり、応力下でも広い温度範囲で特性変動が少ない低損失フェライトを用いた電子部品を提供する。

【解決手段】 複数のフェライト層を備えた積層体の内部にAgを含む電極からなるコイルが設けられた電子部品であって、前記フェライト層は47.1〜49.3 mol%のFe2O3、20〜26 mol%のZnO、6〜14 mol%のCuO、及び残部NiOからなる主成分100質量%に対して、副成分としてSnO2換算で0.1〜2質量%のSnと、Mn3O4換算で0.05〜1.1質量%のMnとを含み、平均結晶粒径が0.5〜3μmである低損失フェライトで構成された電子部品

【解決手段】 複数のフェライト層を備えた積層体の内部にAgを含む電極からなるコイルが設けられた電子部品であって、前記フェライト層は47.1〜49.3 mol%のFe2O3、20〜26 mol%のZnO、6〜14 mol%のCuO、及び残部NiOからなる主成分100質量%に対して、副成分としてSnO2換算で0.1〜2質量%のSnと、Mn3O4換算で0.05〜1.1質量%のMnとを含み、平均結晶粒径が0.5〜3μmである低損失フェライトで構成された電子部品

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低温焼結可能で、応力下でも広い温度範囲で特性変動が少ない低損失フェライトを用いてインダクタを構成した電子部品に関する。

【背景技術】

【0002】

各種の携帯型電子機器(携帯電話、携帯情報端末PDA、ノート型のパーソナルコンピュータ、DVDプレイヤー、CDプレイヤー、MDプレイヤー、デジタルカメラ、デジタルビデオカメラ等)は、内蔵電池の電圧を動作電圧に変換する電力変換装置として、複数のDC/DCコンバータを備えている。例えばノート型のパーソナルコンピュータでは、DC/DCコンバータはDSP(Digital Signal Processor)、MPU(Micro Processing Unit)等の傍に配置されている。

【0003】

DC/DCコンバータの一例として、図6は、入力コンデンサCin、出力コンデンサCout、出力インダクタLout、及びスイッチング素子及び制御回路を含む半導体集積回路ICを、プリント基板上にディスクリート回路として配置してなる降圧型DC-DCコンバータを示す。制御回路からの制御信号に基づいてスイッチング素子をスイッチングすることにより、直流入力電圧VinからVout=Ton/(Ton+Toff)×Vin(ただし、Tonはスイッチング素子がオンの時間を表し、Toffはオフの時間を表す。)で表される出力電圧Voutが得られる。入力電圧Vinが変動しても、TonとToffの比率を調整することにより安定した出力電圧Voutが得られる。電流エネルギーの蓄積と放出を行なう出力インダクタLoutと、電圧エネルギーの蓄積と放出を行なう出力コンデンサCoutとからなるLC回路は、直流電圧を出力するためのフィルタ回路(平滑回路)として機能する。

【0004】

出力インダクタLoutとして現在広く用いられているのは、図8及び9に示すように磁心220に導線230を巻いた巻線型である。磁心220には、直接巻線可能なNi-Zn系フェライト、Ni-Cu-Zn系フェライト等の高抵抗のフェライトが使用されている。

【0005】

近年、DSP及びMPUを構成するLSI(Large Scale Integration)は、電池の長寿命化を図るため動作電圧の低下が加速されている。MPU及びDSPのような高速動作が要求される部品に対して、動作電圧は2.5 V、さらに1.8 Vまで引き下げられている。このような動作電圧の低下により、DC/DCコンバータの出力電圧の変動(リップル)に対するLSI側の電圧マージンが減少し、ノイズの影響を受けやすくなった。その対策として、DC/DCコンバータのスイッチング周波数を従来の500 kHzから1 MHz以上に高め、リップルを抑制している。

【0006】

スイッチングの高周波数化により出力インダクタLoutに要求されるインダクタンスが低下するため、インダクタの小型化が可能となり、電源回路を小型化できる。しかしスイッチングの高周波数化は、スイッチング素子及びインダクタで発生する損失による変換効率の低下の要因となる。インダクタによる電力損失は、低周波数では導体線路の直流抵抗及び出力電流が支配的であるが、高周波数では、交流抵抗(導体線路の交流抵抗及びフェライトのコアロス)が無視できない。従って1 MHzを超える高周波数でスイッチングするDC/DCコンバータを効率良く動作させるためには、インダクタを構成するフェライトのコアロスを低減しなければならない。フェライトのコアロスは、ヒステリシス損失、渦電流損失及び残留損失により決まる。これらの損失は、フェライトの保磁力、飽和磁化、磁壁共鳴等の磁気特性や、結晶粒径、比抵抗等に依存することが知られている。

【0007】

特開2002-289421号(特許文献1)は、46〜50 mol %のFe2O3、2〜13 mol %のCuO、24〜30.5 mol %のZnO、3.5 mol %以下のMn2O3、及び残部NiOからなり、高飽和磁束密度で低損失なNi-Cu-Zn系フェライトを開示している。このフェライトは、Mn2O3の添加により、150 mTの磁束密度及び50 kHzの周波数における損失が低下している。しかしこの文献では、高周波数における損失の低減、及び応力による特性劣化や温度特性の変化に対する対策がなされていない。この文献は、B、C、Al、Si、P、S、Cl、As、Se、Br、Te、Iや、Li、Na、Mg、Al、K、Ca、Ga、Ge、Sr、Cd、In、Sn、Sb、Ba、Tl、Pb、Bi等の典型金属元素、Sc、Ti、V、Cr、Co、Y、Zr、Nb、Mo、Pd、Ag、Hf、Ta、W等の遷移金属元素等の不可避不純物を含んでもよいと記載しているが、副成分としてMnとSnを複合添加することについて全く議論していない。

【0008】

インダクタには、対応力安定性(応力に対してインダクタンスの変動が小さく、損失の増加が少ない性質)も求められる。応力には、プリント基板との線膨張係数差による応力、プリント基板の変形による応力、インダクタを樹脂封止する場合にはモールド樹脂の硬化により生じる応力、積層インダクタの場合には内部導体とフェライトとの同時焼結の際の収縮差による応力、外部端子のめっき皮膜からくる応力等がある。またDC/DCコンバータは半導体集積回路IC等の熱に曝されるので、そこに使用されるインダクタは使用温度において安定した特性を発揮すること、即ち温度に対してインダクタンスの変動が小さいことも求められる。

【0009】

対応力安定性や温度特性が改善されたフェライトとして、特開平05-326243号(特許文献2)は、46.5〜49.5 mol %のFe2O3、5.0〜12.0 mol %のCuO、2.0〜30.0 mol %のZnO、及び残部NiOからなる主成分100質量%に対して、0.05〜0.6質量%のCo3O4、0.5〜2質量%のBi2O3、及び合計0.1〜2質量%のSiO2及びSnO2からなる副成分を添加したNi-Cu-Zn系フェライトを開示している。しかし、このNi-Cu-Zn系フェライトはSnO2を含有するものの、Mn(Mn2O3)を含有していない。そのため、Mn及びSnの複合添加による高周波数での損失の低下、及び対応力安定性及び温度特性の改善は得られない。また融点が820℃のBi2O3を0.5〜2質量%と多量に含有するために、結晶成長が促され、平均結晶粒径が5μm以上の結晶組織となって、高周波数でのコアロスが大きい。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2002-289421号

【特許文献2】特開平05-326243号

【発明の概要】

【発明が解決しようとする課題】

【0011】

従って、本発明の目的は、Agの融点より低温で焼結可能であり、2 MHz以上の高周波数でも低損失であり、応力下でも広い温度範囲で特性変動が少ない低損失フェライトを用いた電子部品を提供することである。

【課題を解決するための手段】

【0012】

本発明の電子部品は、複数のフェライト層を備えた積層体の内部にAgを含む電極からなるコイルが設けられ、前記フェライト層は47.1〜49.3 mol%のFe2O3、20〜26 mol%のZnO、6〜14 mol%のCuO、及び残部NiOからなる主成分100質量%に対して、副成分としてSnO2換算で0.1〜2質量%のSnと、Mn3O4換算で0.05〜1.1質量%のMnとを含み、平均結晶粒径が0.5〜3μmである低損失フェライトで構成されたことを特徴とする。

【0013】

本発明の電子部品は、前記低損失フェライトが副成分としてBi2O3換算で0.3質量%以下(0を含まず)のBiと、CaO換算で1.5質量%以下(0を含まず)のCaと、SiO2換算で1.5質量%以下(0を含まず)のSiとをさらに含むのが好ましい。

【0014】

本発明の電子部品は、前記低損失フェライトの相対温度係数αμirの絶対値が9.2 ppm以下であるのが好ましい。

【0015】

本発明の電子部品は、前記積層体に半導体集積回路部品が実装され、前記半導体集積回路部品は前記コイルと接続しており、もってDC/DCコンバータとして用いられるのが好ましい。

【発明の効果】

【0016】

本発明の電子部品は、Agの融点である960℃以下で焼結可能であり、2 MHz以上の高周波数でも低損失であり、かつ応力及び大きな直流重畳電流が作用する環境下でも広い温度範囲で特性変動が少ない。

【図面の簡単な説明】

【0017】

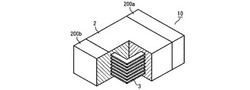

【図1】低損失フェライトを用いた積層インダクタを示す斜視図である。

【図2】Sn量が異なる低損失フェライトサンプルについて、インダクタンスの応力による変化率を示すグラフである。

【図3】Sn量が異なる低損失フェライトサンプルについて、コアロスの応力による変化率を示すグラフである。

【図4】Mn量が異なる低損失フェライトサンプルについて、インダクタンスの応力による変化率を示すグラフである。

【図5】Mn量が異なる低損失フェライトサンプルについて、コアロスの応力による変化率を示すグラフである。

【図6】DC/DCコンバータの等価回路を示す図である。

【図7】本発明のDC/DCコンバータを示す斜視図である。

【図8】フェライト磁心を有するインダクタの一例を示す断面図である。

【図9】図8のインダクタを示す斜視図である。

【発明を実施するための形態】

【0018】

[1] 低損失フェライト

(A) 組成

(1) 主成分

本発明の電子部品に用いる低損失フェライト(Ni-Cu-Zn系フェライト)は、主成分として47.1〜49.3 mol %のFe2O3、20〜26 mol %のZnO、6〜14 mol %のCuO、及び残部NiOを含有する。

【0019】

Fe2O3が47.1 mol %未満では2 MHz及び5 MHzにおけるコアロスPcvが大きく、また十分な透磁率が得られない。一方、Fe2O3が49.3 mol %超では、Agの融点である960℃以下の温度で十分に焼結せず、磁気特性及び機械的強度が低い。好ましくはFe2O3は47.5〜49.0 mol %である。

【0020】

ZnOが20 mol %未満では、2 MHzの周波数及び33 mTの動作磁束密度でのコアロスが大きく、透磁率が低い。一方、ZnOが26 mol %超では、5 MHzの周波数及び10 mTの動作磁束密度でのコアロスが大きい。ZnOの好ましい含有量は21〜26 mol %である。

【0021】

CuOが6 mol %未満又は14 mol %超であると、飽和磁束密度Bsが390 mT 未満と低い。飽和磁束密度Bsの減少は直流重畳特性の劣化を招き好ましくない。またCuOは焼結温度の低下に寄与するが、6 mol %未満であると焼結密度が不十分となり易い。CuOの好ましい含有量は7〜11 mol %である。

【0022】

NiO量は主成分の残部である。所望の透磁率とともに高い飽和磁束密度Bsを得るには、NiO/CuOのモル比を1.0〜3.1とするのが好ましい。

【0023】

(2) 副成分

本発明の電子部品に用いる低損失フェライトは、主成分100質量%に対して、副成分として、SnO2換算で0.1〜2質量%のSn、及びMn3O4換算で0.05〜1.1質量%のMnを含有する。

【0024】

Snの添加により、フェライトの飽和磁束密度Bsは低下し、保磁力Hcは増加する。Snは安定な4価イオンとして結晶粒内に固溶し、格子歪を低減させることにより飽和磁歪定数λs及び磁気異方性定数K1を小さくし、もって応力に対するインダクタンスの変化やコアロスの増加を抑制する。温度の上昇に応じて飽和磁束密度Bs及び磁気異方性定数K1が減少するが、SnO2換算で2質量%以下のSnの添加により、使用温度における飽和磁束密度Bs及び磁気異方性定数K1を調整することができ、もって温度に対する初透磁率μiの変化を低減できる。SnO2が2質量%超であると、その一部が結晶粒界に入って焼結を阻害し、960℃以下では焼結密度が上昇せず、透磁率等の磁気特性が劣化する。このため、Ag電極等との一体焼結を行なう積層部品には好ましくない。またSnO2が0.05質量%未満であると、SnO2の十分な添加効果が得られない。Snの好ましい添加量は、SnO2換算で0.25〜2質量%である。

【0025】

本発明の電子部品に用いる低損失フェライトは、Mn3O4換算で0.05〜1.1質量%のMnを含有する。Mnの添加により、格子歪が低減し、初透磁率μiが増加し、BHループの線形性が改善され、マイナーループにおける保磁力Hcが低下し、ヒステリシス損失が低減する。またMnはFe3+及びFe2+の間での電子の移動を抑制するため、比抵抗ρを増加させ、渦電流損失を低減する。しかしMn3O4の添加によりコアロスPcv及びインダクタンスの応力特性が悪化する傾向がある。そのため、Mn3O4の添加量は0.1〜1.1質量%であるのが好ましい。

【0026】

添加されたMnの一部は価数が変化して、Snの添加による初透磁率μiの低下及び保磁力Hcの増加を解消する。従って、Sn及びMnの複合添加により、優れた対応力安定性を有しながら、損失の顕著に低減されたフェライトが得られる。

【0027】

(3) その他の成分

本発明の電子部品に用いる低損失フェライトは、更にCaをCaO換算で1.5質量%以下、SiをSiO2換算で1.5質量%以下含有しても良い。それぞれ結晶粒の成長を抑制し、透磁率の低下及び比抵抗の増大をもたらす。またSn添加による焼結性の低下を緩和するため、BiをBi2O3換算で0.3質量%以下含有しても良い。

【0028】

フェライト原料中に不可避的に含まれるNa,S,Cl,P,W,B等の不可避不純物は、できるだけ少ない方が好ましいが、工業的な許容範囲は全体で0.05質量%以下である。特にClを5 ppm未満とし、Pを8 ppm未満とすると、低損失化に有利である。

【0029】

主成分及び副成分の定量は、蛍光X線分析及びICP発光分光分析を用いて行う。予め蛍光X線分析により含有元素の定性分析を行い、次に含有元素を標準サンプルと比較する検量線法により定量する。

【0030】

(B) 組織及び特性

本発明の電子部品に用いる低損失フェライトは、0.5〜3μmの平均結晶粒径を有する。平均結晶粒径が3μm以下であると、渦電流損失が低減し、磁壁の減少から残留損失が低減し、高周波数でのコアロスが低下する。しかし、平均結晶粒径が0.5μm未満であると、粒界が磁壁のピンニング点として作用し、透磁率の低下及びコアロスの増加が生じ易くなる。平均結晶粒径が3μmを超えると、渦電流損失や残留損失の影響が大きくなり、高周波(例えば5 MHz)での損失の増加が顕著となる。

【0031】

平均結晶粒径を3μm以下とするには、焼結に供するフェライト仮焼粉のBET比表面積を5〜10 m2/gとするのが好ましい。BET比表面積が大きいほど反応活性が上がるため、低い焼結温度から緻密化が促進される。フェライト仮焼粉のBET比表面積が5〜10 m2/gであると、960℃以下の低い焼結温度でも結晶粒径が小さく均一な緻密なフェライトが得られる。

【0032】

フェライト仮焼粉のBET比表面積が5 m2/g未満であると、フェライト焼結体の平均結晶粒径が3μmを超える場合がある。BET比表面積が10 m2/g超であると、フェライト仮焼粉が凝集し易く、またフェライト仮焼粉表面に水分が吸着し易い。そのため、ポリビニルブチラール等の水溶性樹脂をバインダーとしたスラリーを生成すると、凝集構造となり易く、得られるグリーンシートに空隙が多い。空隙は電子部品内部へ水分が入り込む経路になる。フェライト仮焼粉の好ましいBET比表面積は5.5〜8 m2/gである。

【0033】

フェライトの初透磁率μiは下記式:

μi∝Bs2/(aK1+bλsσ)

(ただしBsは飽和磁束密度であり、K1は磁気異方性定数であり、λsは磁歪定数であり、σは応力であり、a及びbは定数である。)

により定義される。Ni-Cu-Zn系フェライトは負の磁歪定数を有するため、初透磁率μiは圧縮応力に応じて増加し、極大値を経て減少する。直流重畳特性を改善するため磁気回路中に磁気ギャップを設けたインダクタの場合、実効透磁率が低下するので、150以上の透磁率が好ましい。

【0034】

[2] 電子部品

図1は、低損失フェライトを用いた本発明の電子部品として、内部にコイル(インダクタ)を備えた積層インダクタを示す。この積層インダクタ10は、低損失フェライトからドクターブレード法等によりグリーンシートを形成し、これにAg又はその合金等の導体ペーストでコイルパターン3を形成し、さらに必要に応じてフェライトペースト及び非磁性ペーストを印刷した後積層し、一体的に焼結し、導体パターンが露出した積層体2の側面に外部端子200a,200bを形成することにより作製することができる。

【0035】

電子部品の別の例として、図7は、インダクタを内蔵した積層基板10の表面に設けられた実装電極に、半導体集積回路部品IC及びコンデンサCin,Coutを実装し、インダクタと電気的に接続したDC/DCコンバータモジュールを示す。またコンデンサを内蔵する積層基板に、インダクタ及び半導体集積回路部品ICを実装してモジュールとしても良い。勿論本発明の技術思想を逸脱しない範囲内であれば、これら以外にも種々の態様の構成としても良い。

【実施例】

【0036】

本発明を以下の実施例によりさらに詳細に説明するが、本発明はそれらに限定されるものではない。

【0037】

実施例1

Fe2O3、ZnO、CuO及びNiOの主成分、及びSnO2及びMn3O4の副成分を表1及び2に示す割合で湿式混合した後、乾燥し、800℃で2時間仮焼した。得られた仮焼粉をイオン交換水とともにボールミルに投入し、BET比表面積が6.5 m2/gとなるまで約20時間粉砕した。仮焼粉にポリビニルアルコールを加えてスプレードライヤー法により顆粒化した後成形し、表1及び2に示す875〜950℃の範囲内の温度で2時間大気中焼結し、外径8 mm、内径4 mm及び厚さ2 mmのリング状サンプルと、外寸が8 mm×8 mm、内寸が4 mm×4 mm、厚さが2 mmの角型環状サンプルを作製した。

【0038】

【表1】

【0039】

【表2】

【0040】

各サンプルの密度、平均結晶粒径、初透磁率μi、飽和磁束密度Bs、残留磁束密度Br、保磁力Hc、抵抗率、コアロスPcv、及び初透磁率μiの相対温度係数αμirを下記方法により測定した。測定結果を表3及び4に示す。

【0041】

(1) 密度

リング状サンプルの寸法及び重量から、密度を算出した。

【0042】

(2) 平均結晶粒径

リング状サンプルの電子顕微鏡写真(10,000倍)に任意の長さL1の直線を引き、この直線上に存在する粒子の数N1計測し、長さL1を粒子数N1で除した値L1/N1を算出した。L1/N1を複数の直線について求めて平均し、平均結晶粒径とした。

【0043】

(3) 初透磁率μi

リング状サンプルに7ターンの銅線を巻いてインダクタを作製し、LCRメーターを用いて1 MHzの周波数及び1 mAの電流でインダクタンスLを測定し、下記式により初透磁率μiを算出した。

μi=(le×L)/(μ0×Ae×N2)

(ただしleは磁路長であり、Lはインダクタンスであり、μ0は真空の透磁率=4π×10-7(H/m)であり、Aeはサンプルの断面積であり、Nはコイルの巻数である。)

【0044】

(4) 初透磁率μiの相対温度係数αμir

初透磁率μiの相対温度係数αμirは下記式により表される。

αμir=〔(μi2−μi1)/μi12〕/(T2−T1)

(ただし、T1及びT2は測定温度であり、μi1は温度T1における初透磁率であり、μi2は温度T2における初透磁率である。)

電子恒温槽で−40℃〜+80℃に調整した各サンプルに対して、初透磁率μiを測定した。−40℃〜+20℃の相対温度係数αμirの場合、T1=+20℃であり、T2=−40℃であり、μi1は+20℃における初透磁率であり、μi2は−40℃における初透磁率である。また+20℃〜+80℃の相対温度係数αμirの場合、T1=+20℃であり、T2=+80℃であり、μi1は+20℃における初透磁率であり、μi2は+80℃における初透磁率である。

【0045】

(5) 飽和磁束密度Bs

B-Hアナライザにより、4000 A/mの磁場中で10 kHzの周波数で各リング状サンプルのヒステリシスのメジャーループを求めた。このヒステリシスループから飽和磁束密度Bsを測定した。

【0046】

(6) 残留磁束密度Br

上記ヒステリシスループから残留磁束密度Brを測定した。

【0047】

(7) 保磁力Hc

上記ヒステリシスループから保磁力Hcを測定した。

【0048】

(8) 抵抗率

リング状サンプルを2分割し、切断面に導電性樹脂を塗布し、乾燥させることにより得た試験片に対して、絶縁抵抗計により直流電圧 50 Vで抵抗率を測定した。

【0049】

(9) コアロスPcv

リング状サンプルに一次側及び二次側とも7ターンの銅線を巻き、室温(25℃)で、100 kHz及び50 mTの条件、2 MHz及び33 mTの条件、及び5 MHz及び10 mTの条件でPcvを測定した。

【0050】

【表3】

【0051】

表3(続き)

【0052】

【表4】

【0053】

表4(続き)

【0054】

注:(1) 平均結晶粒径(μm)。

(2) 初透磁率μi。

(3) 飽和磁束密度Bs(mT)。

(4) 残留磁束密度Br(mT)。

(5) 保磁力Hc(A/m)。

(6) コアロスPcv(kW/m3)。

(7) 初透磁率μiの相対温度係数αμir。

【0055】

Fe2O3が47 mol %のサンプル1は大きな保磁力Hc及びコアロスPcvを有しており、またFe2O3が49.5 mol %のサンプル10は低い焼結密度及び著しく大きなコアロスPcvを有し、磁気特性が著しく劣っていた。副成分を含まないサンプル11は高周波数で大きなコアロスPcvを有した。副成分の代わりにBi2O3を含むサンプル12は大きな平均結晶粒径を有し、コアロスPcvが著しく劣っていた。Sn及びMnとともに0.5質量%のBi2O3を含むサンプル5及び6は、粒径が30μm程度の結晶粒と1μm程度の結晶粒とが混在する結晶組織となる異常焼結の状態となり、5 MHzでのコアロスPcvが著しく劣っていた。

【0056】

ZnO量を増加させてNiO量を減少させると、飽和磁束密度Bs、残留磁束密度Br及び保磁力Hcは低下し、初透磁率μiは増加した。2 MHzではZnOの増加によりコアロスPcvは減少したが、5 MHzではZnOが23 mol %のサンプル17のコアロスPcvが小さく、ZnO量が増えても減ってもコアロスPcvは増加した。

【0057】

Niの一部を置換するCuの量が少ないと、焼結性が劣り、初透磁率μi及び飽和磁束密度Bsが低下し、保磁力Hc及びコアロスPcvが増加した。またCuの量が多いと飽和磁束密度Bsが低下した。

【0058】

Snを含まないサンプル36は大きなコアロスPcvを有し、3.0質量%のSnを含むサンプル40は焼結不足で、著しく劣る磁気特性及び大きなコアロスを有した。SnO量が増加すると相対温度係数αμirは低下し、1質量%を超えると相対温度係数αμirは負となった。これから、適量のSnOを含有させることによりインダクタンスの温度変化を低減できることが分かる。またMnの添加によりコアロスPcvが低減し、抵抗率が増加した。相対温度係数αμirは、Snとは逆にMnの添加量に応じて増加した。

【0059】

角型環状サンプル2,13,36,37,39,44,47及び48に12ターンの銅線を巻き、テンションメータを備えた加圧ジグに配置し、室温で一軸方向に圧縮力を印加し、1 MHzの周波数及び1 mAの電流におけるインダクタンス、及び2 MHzの周波数及び33 mTの動作磁束密度Bmにおけるコアロスを連続的に測定した。これから、下記式によりインダクタンス及びコアロスの変化率を算出し、それらの対応力安定性を評価した。結果を図2〜図5に示す。

【0060】

(1) インダクタンスの変化率

(L1−L0)/L0×100(%)

L1:一軸方向に圧縮した時のインダクタンス。

L0:一軸に圧縮しない時のインダクタンス。

【0061】

(2) コアロスの変化率

(Pcv1−Pcv0)/Pcv0×100(%)

Pcv1:一軸方向に圧縮した時の2 MHz及び33 mTにおけるコアロス。

Pcv0:一軸に圧縮しない時の2 MHz及び33 mTにおけるコアロス。

【0062】

Sn量が異なるサンプル2,13,36,37及び39について、図2はインダクタンスの対応力安定性を示し、図3はコアロスの対応力安定性を示す。Sn量が多くなるに従い、応力に対するインダクタンス、コアロスの変化率が低下した。

【0063】

Mn量が異なるサンプル2,44,47及び48について、図4はインダクタンスの対応力安定性を示し、図5はコアロスの対応力安定性を示す。Mn量が多くなるに従い、応力に対するインダクタンス及びコアロスの変化率が増加した。Mn2O3が2.1質量%のサンプル48ではSn未添加の場合より更に対応力安定性に劣る結果となった。

【0064】

実施例2

サンプル2,13の各フェライト粉末を、ポリビニルブチラールを主成分としたバインダー及びエタノールとともにボールミル粉砕し、得られたスラリーの粘度を調整した後、ポリエステルフィルム上にドクターブレード法で塗布し、乾燥厚さが30μmのグリーンシートを作製した。各フェライトグリーンシートにAgペーストで複数のコイル状導体パターンを形成した。さらに必要に応じてフェライトペースト及び非磁性ペーストを印刷した。導体パターンを有する複数のグリーンシートを圧着し、得られた積層体を焼結後の寸法が3.2 mm×1.6 mm×1.0 mmとなるように切断し、脱バインダー後、大気中で900℃で3時間焼結した。導体パターンが露出した側面に、Agペーストを塗布し、600℃で焼き付けることにより外部端子200a、200bを形成した。このようにして積層体2にコイル3を内蔵した積層インダクタ10を作製した。図1はその外観を示す。

【0065】

積層インダクタ10を、2 MHzのスイッチング周波数fs、3.6 Vの入力電圧Vin及び1.5 Vの出力電圧Voutを有する図6に示す降圧型DC/DCコンバータに組み込み、DC/DC変換効率を測定した。サンプル2はサンプル13より変換効率が1%程度高かった。サンプル2は低損失であるとともに、応力に対するPcvの変化率が非常に小さいので、DC/DC変換効率が高かったものと考えられる。

【技術分野】

【0001】

本発明は、低温焼結可能で、応力下でも広い温度範囲で特性変動が少ない低損失フェライトを用いてインダクタを構成した電子部品に関する。

【背景技術】

【0002】

各種の携帯型電子機器(携帯電話、携帯情報端末PDA、ノート型のパーソナルコンピュータ、DVDプレイヤー、CDプレイヤー、MDプレイヤー、デジタルカメラ、デジタルビデオカメラ等)は、内蔵電池の電圧を動作電圧に変換する電力変換装置として、複数のDC/DCコンバータを備えている。例えばノート型のパーソナルコンピュータでは、DC/DCコンバータはDSP(Digital Signal Processor)、MPU(Micro Processing Unit)等の傍に配置されている。

【0003】

DC/DCコンバータの一例として、図6は、入力コンデンサCin、出力コンデンサCout、出力インダクタLout、及びスイッチング素子及び制御回路を含む半導体集積回路ICを、プリント基板上にディスクリート回路として配置してなる降圧型DC-DCコンバータを示す。制御回路からの制御信号に基づいてスイッチング素子をスイッチングすることにより、直流入力電圧VinからVout=Ton/(Ton+Toff)×Vin(ただし、Tonはスイッチング素子がオンの時間を表し、Toffはオフの時間を表す。)で表される出力電圧Voutが得られる。入力電圧Vinが変動しても、TonとToffの比率を調整することにより安定した出力電圧Voutが得られる。電流エネルギーの蓄積と放出を行なう出力インダクタLoutと、電圧エネルギーの蓄積と放出を行なう出力コンデンサCoutとからなるLC回路は、直流電圧を出力するためのフィルタ回路(平滑回路)として機能する。

【0004】

出力インダクタLoutとして現在広く用いられているのは、図8及び9に示すように磁心220に導線230を巻いた巻線型である。磁心220には、直接巻線可能なNi-Zn系フェライト、Ni-Cu-Zn系フェライト等の高抵抗のフェライトが使用されている。

【0005】

近年、DSP及びMPUを構成するLSI(Large Scale Integration)は、電池の長寿命化を図るため動作電圧の低下が加速されている。MPU及びDSPのような高速動作が要求される部品に対して、動作電圧は2.5 V、さらに1.8 Vまで引き下げられている。このような動作電圧の低下により、DC/DCコンバータの出力電圧の変動(リップル)に対するLSI側の電圧マージンが減少し、ノイズの影響を受けやすくなった。その対策として、DC/DCコンバータのスイッチング周波数を従来の500 kHzから1 MHz以上に高め、リップルを抑制している。

【0006】

スイッチングの高周波数化により出力インダクタLoutに要求されるインダクタンスが低下するため、インダクタの小型化が可能となり、電源回路を小型化できる。しかしスイッチングの高周波数化は、スイッチング素子及びインダクタで発生する損失による変換効率の低下の要因となる。インダクタによる電力損失は、低周波数では導体線路の直流抵抗及び出力電流が支配的であるが、高周波数では、交流抵抗(導体線路の交流抵抗及びフェライトのコアロス)が無視できない。従って1 MHzを超える高周波数でスイッチングするDC/DCコンバータを効率良く動作させるためには、インダクタを構成するフェライトのコアロスを低減しなければならない。フェライトのコアロスは、ヒステリシス損失、渦電流損失及び残留損失により決まる。これらの損失は、フェライトの保磁力、飽和磁化、磁壁共鳴等の磁気特性や、結晶粒径、比抵抗等に依存することが知られている。

【0007】

特開2002-289421号(特許文献1)は、46〜50 mol %のFe2O3、2〜13 mol %のCuO、24〜30.5 mol %のZnO、3.5 mol %以下のMn2O3、及び残部NiOからなり、高飽和磁束密度で低損失なNi-Cu-Zn系フェライトを開示している。このフェライトは、Mn2O3の添加により、150 mTの磁束密度及び50 kHzの周波数における損失が低下している。しかしこの文献では、高周波数における損失の低減、及び応力による特性劣化や温度特性の変化に対する対策がなされていない。この文献は、B、C、Al、Si、P、S、Cl、As、Se、Br、Te、Iや、Li、Na、Mg、Al、K、Ca、Ga、Ge、Sr、Cd、In、Sn、Sb、Ba、Tl、Pb、Bi等の典型金属元素、Sc、Ti、V、Cr、Co、Y、Zr、Nb、Mo、Pd、Ag、Hf、Ta、W等の遷移金属元素等の不可避不純物を含んでもよいと記載しているが、副成分としてMnとSnを複合添加することについて全く議論していない。

【0008】

インダクタには、対応力安定性(応力に対してインダクタンスの変動が小さく、損失の増加が少ない性質)も求められる。応力には、プリント基板との線膨張係数差による応力、プリント基板の変形による応力、インダクタを樹脂封止する場合にはモールド樹脂の硬化により生じる応力、積層インダクタの場合には内部導体とフェライトとの同時焼結の際の収縮差による応力、外部端子のめっき皮膜からくる応力等がある。またDC/DCコンバータは半導体集積回路IC等の熱に曝されるので、そこに使用されるインダクタは使用温度において安定した特性を発揮すること、即ち温度に対してインダクタンスの変動が小さいことも求められる。

【0009】

対応力安定性や温度特性が改善されたフェライトとして、特開平05-326243号(特許文献2)は、46.5〜49.5 mol %のFe2O3、5.0〜12.0 mol %のCuO、2.0〜30.0 mol %のZnO、及び残部NiOからなる主成分100質量%に対して、0.05〜0.6質量%のCo3O4、0.5〜2質量%のBi2O3、及び合計0.1〜2質量%のSiO2及びSnO2からなる副成分を添加したNi-Cu-Zn系フェライトを開示している。しかし、このNi-Cu-Zn系フェライトはSnO2を含有するものの、Mn(Mn2O3)を含有していない。そのため、Mn及びSnの複合添加による高周波数での損失の低下、及び対応力安定性及び温度特性の改善は得られない。また融点が820℃のBi2O3を0.5〜2質量%と多量に含有するために、結晶成長が促され、平均結晶粒径が5μm以上の結晶組織となって、高周波数でのコアロスが大きい。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2002-289421号

【特許文献2】特開平05-326243号

【発明の概要】

【発明が解決しようとする課題】

【0011】

従って、本発明の目的は、Agの融点より低温で焼結可能であり、2 MHz以上の高周波数でも低損失であり、応力下でも広い温度範囲で特性変動が少ない低損失フェライトを用いた電子部品を提供することである。

【課題を解決するための手段】

【0012】

本発明の電子部品は、複数のフェライト層を備えた積層体の内部にAgを含む電極からなるコイルが設けられ、前記フェライト層は47.1〜49.3 mol%のFe2O3、20〜26 mol%のZnO、6〜14 mol%のCuO、及び残部NiOからなる主成分100質量%に対して、副成分としてSnO2換算で0.1〜2質量%のSnと、Mn3O4換算で0.05〜1.1質量%のMnとを含み、平均結晶粒径が0.5〜3μmである低損失フェライトで構成されたことを特徴とする。

【0013】

本発明の電子部品は、前記低損失フェライトが副成分としてBi2O3換算で0.3質量%以下(0を含まず)のBiと、CaO換算で1.5質量%以下(0を含まず)のCaと、SiO2換算で1.5質量%以下(0を含まず)のSiとをさらに含むのが好ましい。

【0014】

本発明の電子部品は、前記低損失フェライトの相対温度係数αμirの絶対値が9.2 ppm以下であるのが好ましい。

【0015】

本発明の電子部品は、前記積層体に半導体集積回路部品が実装され、前記半導体集積回路部品は前記コイルと接続しており、もってDC/DCコンバータとして用いられるのが好ましい。

【発明の効果】

【0016】

本発明の電子部品は、Agの融点である960℃以下で焼結可能であり、2 MHz以上の高周波数でも低損失であり、かつ応力及び大きな直流重畳電流が作用する環境下でも広い温度範囲で特性変動が少ない。

【図面の簡単な説明】

【0017】

【図1】低損失フェライトを用いた積層インダクタを示す斜視図である。

【図2】Sn量が異なる低損失フェライトサンプルについて、インダクタンスの応力による変化率を示すグラフである。

【図3】Sn量が異なる低損失フェライトサンプルについて、コアロスの応力による変化率を示すグラフである。

【図4】Mn量が異なる低損失フェライトサンプルについて、インダクタンスの応力による変化率を示すグラフである。

【図5】Mn量が異なる低損失フェライトサンプルについて、コアロスの応力による変化率を示すグラフである。

【図6】DC/DCコンバータの等価回路を示す図である。

【図7】本発明のDC/DCコンバータを示す斜視図である。

【図8】フェライト磁心を有するインダクタの一例を示す断面図である。

【図9】図8のインダクタを示す斜視図である。

【発明を実施するための形態】

【0018】

[1] 低損失フェライト

(A) 組成

(1) 主成分

本発明の電子部品に用いる低損失フェライト(Ni-Cu-Zn系フェライト)は、主成分として47.1〜49.3 mol %のFe2O3、20〜26 mol %のZnO、6〜14 mol %のCuO、及び残部NiOを含有する。

【0019】

Fe2O3が47.1 mol %未満では2 MHz及び5 MHzにおけるコアロスPcvが大きく、また十分な透磁率が得られない。一方、Fe2O3が49.3 mol %超では、Agの融点である960℃以下の温度で十分に焼結せず、磁気特性及び機械的強度が低い。好ましくはFe2O3は47.5〜49.0 mol %である。

【0020】

ZnOが20 mol %未満では、2 MHzの周波数及び33 mTの動作磁束密度でのコアロスが大きく、透磁率が低い。一方、ZnOが26 mol %超では、5 MHzの周波数及び10 mTの動作磁束密度でのコアロスが大きい。ZnOの好ましい含有量は21〜26 mol %である。

【0021】

CuOが6 mol %未満又は14 mol %超であると、飽和磁束密度Bsが390 mT 未満と低い。飽和磁束密度Bsの減少は直流重畳特性の劣化を招き好ましくない。またCuOは焼結温度の低下に寄与するが、6 mol %未満であると焼結密度が不十分となり易い。CuOの好ましい含有量は7〜11 mol %である。

【0022】

NiO量は主成分の残部である。所望の透磁率とともに高い飽和磁束密度Bsを得るには、NiO/CuOのモル比を1.0〜3.1とするのが好ましい。

【0023】

(2) 副成分

本発明の電子部品に用いる低損失フェライトは、主成分100質量%に対して、副成分として、SnO2換算で0.1〜2質量%のSn、及びMn3O4換算で0.05〜1.1質量%のMnを含有する。

【0024】

Snの添加により、フェライトの飽和磁束密度Bsは低下し、保磁力Hcは増加する。Snは安定な4価イオンとして結晶粒内に固溶し、格子歪を低減させることにより飽和磁歪定数λs及び磁気異方性定数K1を小さくし、もって応力に対するインダクタンスの変化やコアロスの増加を抑制する。温度の上昇に応じて飽和磁束密度Bs及び磁気異方性定数K1が減少するが、SnO2換算で2質量%以下のSnの添加により、使用温度における飽和磁束密度Bs及び磁気異方性定数K1を調整することができ、もって温度に対する初透磁率μiの変化を低減できる。SnO2が2質量%超であると、その一部が結晶粒界に入って焼結を阻害し、960℃以下では焼結密度が上昇せず、透磁率等の磁気特性が劣化する。このため、Ag電極等との一体焼結を行なう積層部品には好ましくない。またSnO2が0.05質量%未満であると、SnO2の十分な添加効果が得られない。Snの好ましい添加量は、SnO2換算で0.25〜2質量%である。

【0025】

本発明の電子部品に用いる低損失フェライトは、Mn3O4換算で0.05〜1.1質量%のMnを含有する。Mnの添加により、格子歪が低減し、初透磁率μiが増加し、BHループの線形性が改善され、マイナーループにおける保磁力Hcが低下し、ヒステリシス損失が低減する。またMnはFe3+及びFe2+の間での電子の移動を抑制するため、比抵抗ρを増加させ、渦電流損失を低減する。しかしMn3O4の添加によりコアロスPcv及びインダクタンスの応力特性が悪化する傾向がある。そのため、Mn3O4の添加量は0.1〜1.1質量%であるのが好ましい。

【0026】

添加されたMnの一部は価数が変化して、Snの添加による初透磁率μiの低下及び保磁力Hcの増加を解消する。従って、Sn及びMnの複合添加により、優れた対応力安定性を有しながら、損失の顕著に低減されたフェライトが得られる。

【0027】

(3) その他の成分

本発明の電子部品に用いる低損失フェライトは、更にCaをCaO換算で1.5質量%以下、SiをSiO2換算で1.5質量%以下含有しても良い。それぞれ結晶粒の成長を抑制し、透磁率の低下及び比抵抗の増大をもたらす。またSn添加による焼結性の低下を緩和するため、BiをBi2O3換算で0.3質量%以下含有しても良い。

【0028】

フェライト原料中に不可避的に含まれるNa,S,Cl,P,W,B等の不可避不純物は、できるだけ少ない方が好ましいが、工業的な許容範囲は全体で0.05質量%以下である。特にClを5 ppm未満とし、Pを8 ppm未満とすると、低損失化に有利である。

【0029】

主成分及び副成分の定量は、蛍光X線分析及びICP発光分光分析を用いて行う。予め蛍光X線分析により含有元素の定性分析を行い、次に含有元素を標準サンプルと比較する検量線法により定量する。

【0030】

(B) 組織及び特性

本発明の電子部品に用いる低損失フェライトは、0.5〜3μmの平均結晶粒径を有する。平均結晶粒径が3μm以下であると、渦電流損失が低減し、磁壁の減少から残留損失が低減し、高周波数でのコアロスが低下する。しかし、平均結晶粒径が0.5μm未満であると、粒界が磁壁のピンニング点として作用し、透磁率の低下及びコアロスの増加が生じ易くなる。平均結晶粒径が3μmを超えると、渦電流損失や残留損失の影響が大きくなり、高周波(例えば5 MHz)での損失の増加が顕著となる。

【0031】

平均結晶粒径を3μm以下とするには、焼結に供するフェライト仮焼粉のBET比表面積を5〜10 m2/gとするのが好ましい。BET比表面積が大きいほど反応活性が上がるため、低い焼結温度から緻密化が促進される。フェライト仮焼粉のBET比表面積が5〜10 m2/gであると、960℃以下の低い焼結温度でも結晶粒径が小さく均一な緻密なフェライトが得られる。

【0032】

フェライト仮焼粉のBET比表面積が5 m2/g未満であると、フェライト焼結体の平均結晶粒径が3μmを超える場合がある。BET比表面積が10 m2/g超であると、フェライト仮焼粉が凝集し易く、またフェライト仮焼粉表面に水分が吸着し易い。そのため、ポリビニルブチラール等の水溶性樹脂をバインダーとしたスラリーを生成すると、凝集構造となり易く、得られるグリーンシートに空隙が多い。空隙は電子部品内部へ水分が入り込む経路になる。フェライト仮焼粉の好ましいBET比表面積は5.5〜8 m2/gである。

【0033】

フェライトの初透磁率μiは下記式:

μi∝Bs2/(aK1+bλsσ)

(ただしBsは飽和磁束密度であり、K1は磁気異方性定数であり、λsは磁歪定数であり、σは応力であり、a及びbは定数である。)

により定義される。Ni-Cu-Zn系フェライトは負の磁歪定数を有するため、初透磁率μiは圧縮応力に応じて増加し、極大値を経て減少する。直流重畳特性を改善するため磁気回路中に磁気ギャップを設けたインダクタの場合、実効透磁率が低下するので、150以上の透磁率が好ましい。

【0034】

[2] 電子部品

図1は、低損失フェライトを用いた本発明の電子部品として、内部にコイル(インダクタ)を備えた積層インダクタを示す。この積層インダクタ10は、低損失フェライトからドクターブレード法等によりグリーンシートを形成し、これにAg又はその合金等の導体ペーストでコイルパターン3を形成し、さらに必要に応じてフェライトペースト及び非磁性ペーストを印刷した後積層し、一体的に焼結し、導体パターンが露出した積層体2の側面に外部端子200a,200bを形成することにより作製することができる。

【0035】

電子部品の別の例として、図7は、インダクタを内蔵した積層基板10の表面に設けられた実装電極に、半導体集積回路部品IC及びコンデンサCin,Coutを実装し、インダクタと電気的に接続したDC/DCコンバータモジュールを示す。またコンデンサを内蔵する積層基板に、インダクタ及び半導体集積回路部品ICを実装してモジュールとしても良い。勿論本発明の技術思想を逸脱しない範囲内であれば、これら以外にも種々の態様の構成としても良い。

【実施例】

【0036】

本発明を以下の実施例によりさらに詳細に説明するが、本発明はそれらに限定されるものではない。

【0037】

実施例1

Fe2O3、ZnO、CuO及びNiOの主成分、及びSnO2及びMn3O4の副成分を表1及び2に示す割合で湿式混合した後、乾燥し、800℃で2時間仮焼した。得られた仮焼粉をイオン交換水とともにボールミルに投入し、BET比表面積が6.5 m2/gとなるまで約20時間粉砕した。仮焼粉にポリビニルアルコールを加えてスプレードライヤー法により顆粒化した後成形し、表1及び2に示す875〜950℃の範囲内の温度で2時間大気中焼結し、外径8 mm、内径4 mm及び厚さ2 mmのリング状サンプルと、外寸が8 mm×8 mm、内寸が4 mm×4 mm、厚さが2 mmの角型環状サンプルを作製した。

【0038】

【表1】

【0039】

【表2】

【0040】

各サンプルの密度、平均結晶粒径、初透磁率μi、飽和磁束密度Bs、残留磁束密度Br、保磁力Hc、抵抗率、コアロスPcv、及び初透磁率μiの相対温度係数αμirを下記方法により測定した。測定結果を表3及び4に示す。

【0041】

(1) 密度

リング状サンプルの寸法及び重量から、密度を算出した。

【0042】

(2) 平均結晶粒径

リング状サンプルの電子顕微鏡写真(10,000倍)に任意の長さL1の直線を引き、この直線上に存在する粒子の数N1計測し、長さL1を粒子数N1で除した値L1/N1を算出した。L1/N1を複数の直線について求めて平均し、平均結晶粒径とした。

【0043】

(3) 初透磁率μi

リング状サンプルに7ターンの銅線を巻いてインダクタを作製し、LCRメーターを用いて1 MHzの周波数及び1 mAの電流でインダクタンスLを測定し、下記式により初透磁率μiを算出した。

μi=(le×L)/(μ0×Ae×N2)

(ただしleは磁路長であり、Lはインダクタンスであり、μ0は真空の透磁率=4π×10-7(H/m)であり、Aeはサンプルの断面積であり、Nはコイルの巻数である。)

【0044】

(4) 初透磁率μiの相対温度係数αμir

初透磁率μiの相対温度係数αμirは下記式により表される。

αμir=〔(μi2−μi1)/μi12〕/(T2−T1)

(ただし、T1及びT2は測定温度であり、μi1は温度T1における初透磁率であり、μi2は温度T2における初透磁率である。)

電子恒温槽で−40℃〜+80℃に調整した各サンプルに対して、初透磁率μiを測定した。−40℃〜+20℃の相対温度係数αμirの場合、T1=+20℃であり、T2=−40℃であり、μi1は+20℃における初透磁率であり、μi2は−40℃における初透磁率である。また+20℃〜+80℃の相対温度係数αμirの場合、T1=+20℃であり、T2=+80℃であり、μi1は+20℃における初透磁率であり、μi2は+80℃における初透磁率である。

【0045】

(5) 飽和磁束密度Bs

B-Hアナライザにより、4000 A/mの磁場中で10 kHzの周波数で各リング状サンプルのヒステリシスのメジャーループを求めた。このヒステリシスループから飽和磁束密度Bsを測定した。

【0046】

(6) 残留磁束密度Br

上記ヒステリシスループから残留磁束密度Brを測定した。

【0047】

(7) 保磁力Hc

上記ヒステリシスループから保磁力Hcを測定した。

【0048】

(8) 抵抗率

リング状サンプルを2分割し、切断面に導電性樹脂を塗布し、乾燥させることにより得た試験片に対して、絶縁抵抗計により直流電圧 50 Vで抵抗率を測定した。

【0049】

(9) コアロスPcv

リング状サンプルに一次側及び二次側とも7ターンの銅線を巻き、室温(25℃)で、100 kHz及び50 mTの条件、2 MHz及び33 mTの条件、及び5 MHz及び10 mTの条件でPcvを測定した。

【0050】

【表3】

【0051】

表3(続き)

【0052】

【表4】

【0053】

表4(続き)

【0054】

注:(1) 平均結晶粒径(μm)。

(2) 初透磁率μi。

(3) 飽和磁束密度Bs(mT)。

(4) 残留磁束密度Br(mT)。

(5) 保磁力Hc(A/m)。

(6) コアロスPcv(kW/m3)。

(7) 初透磁率μiの相対温度係数αμir。

【0055】

Fe2O3が47 mol %のサンプル1は大きな保磁力Hc及びコアロスPcvを有しており、またFe2O3が49.5 mol %のサンプル10は低い焼結密度及び著しく大きなコアロスPcvを有し、磁気特性が著しく劣っていた。副成分を含まないサンプル11は高周波数で大きなコアロスPcvを有した。副成分の代わりにBi2O3を含むサンプル12は大きな平均結晶粒径を有し、コアロスPcvが著しく劣っていた。Sn及びMnとともに0.5質量%のBi2O3を含むサンプル5及び6は、粒径が30μm程度の結晶粒と1μm程度の結晶粒とが混在する結晶組織となる異常焼結の状態となり、5 MHzでのコアロスPcvが著しく劣っていた。

【0056】

ZnO量を増加させてNiO量を減少させると、飽和磁束密度Bs、残留磁束密度Br及び保磁力Hcは低下し、初透磁率μiは増加した。2 MHzではZnOの増加によりコアロスPcvは減少したが、5 MHzではZnOが23 mol %のサンプル17のコアロスPcvが小さく、ZnO量が増えても減ってもコアロスPcvは増加した。

【0057】

Niの一部を置換するCuの量が少ないと、焼結性が劣り、初透磁率μi及び飽和磁束密度Bsが低下し、保磁力Hc及びコアロスPcvが増加した。またCuの量が多いと飽和磁束密度Bsが低下した。

【0058】

Snを含まないサンプル36は大きなコアロスPcvを有し、3.0質量%のSnを含むサンプル40は焼結不足で、著しく劣る磁気特性及び大きなコアロスを有した。SnO量が増加すると相対温度係数αμirは低下し、1質量%を超えると相対温度係数αμirは負となった。これから、適量のSnOを含有させることによりインダクタンスの温度変化を低減できることが分かる。またMnの添加によりコアロスPcvが低減し、抵抗率が増加した。相対温度係数αμirは、Snとは逆にMnの添加量に応じて増加した。

【0059】

角型環状サンプル2,13,36,37,39,44,47及び48に12ターンの銅線を巻き、テンションメータを備えた加圧ジグに配置し、室温で一軸方向に圧縮力を印加し、1 MHzの周波数及び1 mAの電流におけるインダクタンス、及び2 MHzの周波数及び33 mTの動作磁束密度Bmにおけるコアロスを連続的に測定した。これから、下記式によりインダクタンス及びコアロスの変化率を算出し、それらの対応力安定性を評価した。結果を図2〜図5に示す。

【0060】

(1) インダクタンスの変化率

(L1−L0)/L0×100(%)

L1:一軸方向に圧縮した時のインダクタンス。

L0:一軸に圧縮しない時のインダクタンス。

【0061】

(2) コアロスの変化率

(Pcv1−Pcv0)/Pcv0×100(%)

Pcv1:一軸方向に圧縮した時の2 MHz及び33 mTにおけるコアロス。

Pcv0:一軸に圧縮しない時の2 MHz及び33 mTにおけるコアロス。

【0062】

Sn量が異なるサンプル2,13,36,37及び39について、図2はインダクタンスの対応力安定性を示し、図3はコアロスの対応力安定性を示す。Sn量が多くなるに従い、応力に対するインダクタンス、コアロスの変化率が低下した。

【0063】

Mn量が異なるサンプル2,44,47及び48について、図4はインダクタンスの対応力安定性を示し、図5はコアロスの対応力安定性を示す。Mn量が多くなるに従い、応力に対するインダクタンス及びコアロスの変化率が増加した。Mn2O3が2.1質量%のサンプル48ではSn未添加の場合より更に対応力安定性に劣る結果となった。

【0064】

実施例2

サンプル2,13の各フェライト粉末を、ポリビニルブチラールを主成分としたバインダー及びエタノールとともにボールミル粉砕し、得られたスラリーの粘度を調整した後、ポリエステルフィルム上にドクターブレード法で塗布し、乾燥厚さが30μmのグリーンシートを作製した。各フェライトグリーンシートにAgペーストで複数のコイル状導体パターンを形成した。さらに必要に応じてフェライトペースト及び非磁性ペーストを印刷した。導体パターンを有する複数のグリーンシートを圧着し、得られた積層体を焼結後の寸法が3.2 mm×1.6 mm×1.0 mmとなるように切断し、脱バインダー後、大気中で900℃で3時間焼結した。導体パターンが露出した側面に、Agペーストを塗布し、600℃で焼き付けることにより外部端子200a、200bを形成した。このようにして積層体2にコイル3を内蔵した積層インダクタ10を作製した。図1はその外観を示す。

【0065】

積層インダクタ10を、2 MHzのスイッチング周波数fs、3.6 Vの入力電圧Vin及び1.5 Vの出力電圧Voutを有する図6に示す降圧型DC/DCコンバータに組み込み、DC/DC変換効率を測定した。サンプル2はサンプル13より変換効率が1%程度高かった。サンプル2は低損失であるとともに、応力に対するPcvの変化率が非常に小さいので、DC/DC変換効率が高かったものと考えられる。

【特許請求の範囲】

【請求項1】

複数のフェライト層を備えた積層体の内部にAgを含む電極からなるコイルが設けられた電子部品であって、

前記フェライト層は47.1〜49.3 mol%のFe2O3、20〜26 mol%のZnO、6〜14 mol%のCuO、及び残部NiOからなる主成分100質量%に対して、副成分としてSnO2換算で0.1〜2質量%のSnと、Mn3O4換算で0.05〜1.1質量%のMnとを含み、平均結晶粒径が0.5〜3μmである低損失フェライトで構成されたことを特徴とする電子部品。

【請求項2】

請求項1に記載の電子部品において、前記低損失フェライトは、副成分としてBi2O3換算で0.3質量%以下(0を含まず)のBiと、CaO換算で1.5質量%以下(0を含まず)のCaと、SiO2換算で1.5質量%以下(0を含まず)のSiとをさらに含むことを特徴とする電子部品。

【請求項3】

請求項1又は2に記載の電子部品において、前記低損失フェライトの相対温度係数αμirの絶対値が9.2 ppm以下であることを特徴とする電子部品。

【請求項4】

請求項1〜3のいずれかに記載の電子部品において、前記積層体に半導体集積回路部品が実装され、前記半導体集積回路部品は前記コイルと接続しており、もってDC/DCコンバータとして用いられることを特徴とする電子部品。

【請求項1】

複数のフェライト層を備えた積層体の内部にAgを含む電極からなるコイルが設けられた電子部品であって、

前記フェライト層は47.1〜49.3 mol%のFe2O3、20〜26 mol%のZnO、6〜14 mol%のCuO、及び残部NiOからなる主成分100質量%に対して、副成分としてSnO2換算で0.1〜2質量%のSnと、Mn3O4換算で0.05〜1.1質量%のMnとを含み、平均結晶粒径が0.5〜3μmである低損失フェライトで構成されたことを特徴とする電子部品。

【請求項2】

請求項1に記載の電子部品において、前記低損失フェライトは、副成分としてBi2O3換算で0.3質量%以下(0を含まず)のBiと、CaO換算で1.5質量%以下(0を含まず)のCaと、SiO2換算で1.5質量%以下(0を含まず)のSiとをさらに含むことを特徴とする電子部品。

【請求項3】

請求項1又は2に記載の電子部品において、前記低損失フェライトの相対温度係数αμirの絶対値が9.2 ppm以下であることを特徴とする電子部品。

【請求項4】

請求項1〜3のいずれかに記載の電子部品において、前記積層体に半導体集積回路部品が実装され、前記半導体集積回路部品は前記コイルと接続しており、もってDC/DCコンバータとして用いられることを特徴とする電子部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−180125(P2010−180125A)

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2010−51176(P2010−51176)

【出願日】平成22年3月8日(2010.3.8)

【分割の表示】特願2008−536667(P2008−536667)の分割

【原出願日】平成20年2月6日(2008.2.6)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成22年3月8日(2010.3.8)

【分割の表示】特願2008−536667(P2008−536667)の分割

【原出願日】平成20年2月6日(2008.2.6)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

[ Back to top ]