電子部品

【課題】ウィスカ抑制能を有するとともに、はんだ濡れ性が劣化しない電極を有する電子部品を得る。

【解決手段】電子部品としての積層セラミックコンデンサ10は、たとえば直方体状の電子部品素子12を含む。電子部品素子12の一端面および他端面には、端子電極18a、18bの外部電極20a、20bが形成される。外部電極20a、20bの表面には、Niからなる第1のめっき皮膜22a、22bが形成される。第1のめっき皮膜22a、22bを覆うようにして、最外層としてSnからなる第2のめっき皮膜24a、24bが形成される。第2のめっき皮膜24a、24bは、多結晶構造を有し、Sn結晶粒界にフレーク状のSn−Ni合金層がそれぞれ形成されている。第1のめっき皮膜22a、22bと第2のめっき皮膜24a、24bとの界面には、Ni3Sn4からなる金属間化合物層26a、26bが形成される。

【解決手段】電子部品としての積層セラミックコンデンサ10は、たとえば直方体状の電子部品素子12を含む。電子部品素子12の一端面および他端面には、端子電極18a、18bの外部電極20a、20bが形成される。外部電極20a、20bの表面には、Niからなる第1のめっき皮膜22a、22bが形成される。第1のめっき皮膜22a、22bを覆うようにして、最外層としてSnからなる第2のめっき皮膜24a、24bが形成される。第2のめっき皮膜24a、24bは、多結晶構造を有し、Sn結晶粒界にフレーク状のSn−Ni合金層がそれぞれ形成されている。第1のめっき皮膜22a、22bと第2のめっき皮膜24a、24bとの界面には、Ni3Sn4からなる金属間化合物層26a、26bが形成される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、電子部品に関し、特に、Snめっき皮膜を有するたとえば積層セラミックコンデンサなどの電子部品に関する。

【背景技術】

【0002】

この発明の背景となる技術として、Snを主成分とする皮膜が形成された部材、皮膜形成方法およびはんだ処理方法が、たとえば国際公開第2006/134665号に開示されている(特許文献1参照)。

コネクタ用端子、半導体集積回路用のリードフレームなどにおいて、Niめっきなどによって形成された下地層上に、はんだ付き性の良好な材料によって皮膜が形成される。ここで、近年の環境保護の観点から、はんだ付き性の良好な皮膜として、従来施されていたSn−Pbはんだめっきに代わって、Pbを含まないSnめっきによって皮膜が形成されている。このように、Snめっき皮膜が形成されると、皮膜にウィスカと呼ばれるSnのひげ状結晶が発生しやすくなる。ウィスカが発生して成長すると、隣接する電極間で短絡を起こすことがある。また、ウィスカが、皮膜から脱離して飛散すると、飛散したウィスカは、装置内外で短絡を引き起こす原因になる。

特許文献1に開示されている技術では、このようなウィスカの発生を抑制することができる皮膜を有する部材を提供することを目的として、特に、Snを主成分とする皮膜を形成した後、熱処理を行うことによって、下地層のNi原子をSnの結晶粒界に拡散し、SnとNiなどの第1の金属との金属間化合物を形成している。この金属間化合物は、面状に広がった薄片状(フレーク状)になって、Snの結晶粒界および下地層と皮膜との間に形成される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】国際公開第2006/134665号

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、特許文献1に開示されている皮膜では、ウィスカの抑制能は不十分であった。また、室温においても、Snの結晶粒界に形成されたSn/Niからなるフレーク状の金属粒子の成長が進行し、Snを主成分とする皮膜の表面にまで到達して、酸化ニッケルが形成される。Snを主成分とする皮膜表面に酸化ニッケルが存在すると、はんだ濡れ性が悪くなるという問題がある。

【0005】

そのため、最外層としてSnを主成分とする皮膜を有するたとえば積層セラミックコンデンサなどの電子部品において、ウィスカ抑制能を有するとともに、はんだ濡れ性が劣化しない電極を有する電子部品が望まれている。

【0006】

それゆえに、この発明の主たる目的は、ウィスカ抑制能を有するとともに、はんだ濡れ性が劣化しない電極を有する電子部品を提供することである。

【課題を解決するための手段】

【0007】

この発明は、Niめっき皮膜、およびNiめっき皮膜上に形成されたSnめっき皮膜を有する電子部品において、Snめっき皮膜はSn多結晶構造を有し、Ni含有比が10〜20mol%でSn含有比が80〜90mol%であるNi/Sn合金粒子がSnめっき皮膜のSn結晶粒界に形成され、Snめっき皮膜とNiめっき皮膜との界面にNi3Sn4からなる金属間化合物層が形成されていることを特徴とする、電子部品である。

このような電子部品において、金属間化合物層は、Niめっき皮膜の表面の95面積%以上を覆うように形成されていることが好ましい。

【0008】

この発明にかかる電子部品では、電子部品のSnめっき皮膜において、Sn結晶粒界に上述のNi/Sn含有比を有するフレーク状のNi/Sn合金粒子が形成されていることにより、Sn結晶粒からSn結晶粒界へのSn原子の移動が妨げられ、Sn結晶粒界にウィスカが発生したとしても、その成長が抑制される。さらに、Snめっき皮膜とNiめっき皮膜との間にNi3Sn4からなる金属間化合物層が形成されることにより、Niめっき皮膜からSnめっき皮膜へのNi拡散が防止され、Sn結晶粒界に形成されたフレーク状のSn/Ni合金粒子の成長が進行しなくなる。そのため、フレーク状のSn/Ni合金粒子がSnめっき皮膜の表面に達することが防止され、Snめっき皮膜のはんだ濡れ性を良好に保つことができる。

このように、Niめっき皮膜からSnめっき皮膜へのNi拡散を防止して、Sn結晶粒界に形成されたフレーク状のSn/Ni合金粒子の成長を止めるには、Ni3Sn4からなる金属間化合物層がNi皮膜の表面の95面積%以上を覆うことが好ましい。

【発明の効果】

【0009】

この発明によれば、ウィスカ抑制能を有するとともに、はんだ濡れ性が劣化しない電極を有する電子部品を得ることができる。

【0010】

この発明の上述の目的、その他の目的、特徴および利点は、図面を参照して行う以下の発明を実施するための形態の説明から一層明らかとなろう。

【図面の簡単な説明】

【0011】

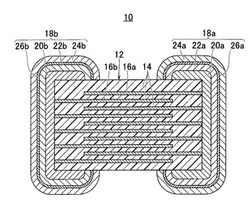

【図1】この発明にかかる積層セラミックコンデンサの一例を示す断面図解図である。

【図2】実施例1の積層セラミックコンデンサにおいて第1のめっき皮膜および第2のめっき皮膜の積層方向に切断した断面の電子顕微鏡写真像である。

【図3】実施例1の積層セラミックコンデンサにおいて最外層である第2のめっき皮膜を剥がした金属間化合物層の表面の電子顕微鏡写真像である。

【発明を実施するための形態】

【0012】

図1は、この発明にかかる積層セラミックコンデンサの一例を示す断面図解図である。図1に示す積層セラミックコンデンサ10は、直方体状のセラミック素子12を含む。セラミック素子12は、誘電体としてたとえばチタン酸バリウム系の誘電体セラミックからなる多数のセラミック層14を含む。これらのセラミック層14は積層され、セラミック層14間には、たとえばNiからなる内部電極16aおよび16bが交互に形成される。この場合、内部電極16aは、一端部がセラミック素子12の一端部に延びて形成される。また、内部電極16bは、一端部がセラミック素子12の他端部に延びて形成される。さらに、内部電極16aおよび16bは、中間部および他端部がセラミック層14を介して重なり合うように形成される。したがって、このセラミック素子12は、内部にセラミック層14を介して複数の内部電極16aおよび16bが設けられた積層構造を有する。

【0013】

セラミック素子12の一端面には、端子電極18aが内部電極16aに接続されるように形成される。同様に、セラミック素子12の他端面には、端子電極18bが内部電極16bに接続されるように形成される。

【0014】

端子電極18aは、たとえばCuからなる外部電極20aを含む。外部電極20aは、内部電極16aに接続されるように、セラミック素子12の一端面に形成される。同様に、端子電極18bは、たとえばCuからなる外部電極20bを含む。外部電極20bは、内部電極16bに接続されるように、セラミック素子12の他端面に形成される。

【0015】

また、外部電極20aおよび20bの表面には、Niめっき皮膜として、はんだ食われを防止するためにNiからなる第1のめっき皮膜22aおよび22bがそれぞれ形成される。

【0016】

さらに、第1のめっき皮膜22aおよび22bを覆うようにして、最外層となるSnめっき皮膜として、はんだ付け性をよくするためにSnからなる第2のめっき皮膜24aおよび24bがそれぞれ形成される。これらの第2のめっき皮膜24aおよび24bは、それぞれ、Sn多結晶構造を有し、Sn結晶粒界にNi/Sn合金層が形成されている。この場合、Ni/Sn合金層のNi/Sn合金粒子は、フレーク状に形成されている。さらに、第2のめっき皮膜24aおよび24bにおいて、Sn結晶粒内にフレーク状のNi/Sn合金粒子が形成されていてもよい。この場合、第2のめっき皮膜24aおよび24bは、それぞれ、Niからなる第1のめっき皮膜22aまたは22bと接するSn結晶粒子において、平均して1つのSn結晶粒内に3つ以上のフレーク状のSn−Ni合金粒子が存在する。フレーク状のNi/Sn合金粒子は、Ni含有比が10〜20mol%でSn含有比が80〜90mol%のNi/Sn合金で形成される。

【0017】

第1のめっき皮膜22a、22bと第2のめっき皮膜24a、24bとの界面には、Ni3Sn4からなる金属間化合物層26aおよび26bが形成される。金属間化合物層26aおよび26bは、それぞれ第1のめっき皮膜22aおよび22bの表面の95面積%以上を覆うように形成されることが好ましい。

【0018】

図2に、第1のめっき皮膜および第2のめっき皮膜の積層方向に切断した断面の電子顕微鏡写真像を示した。また、図3に、最外層である第2のめっき皮膜を溶解剥離した表面の電子顕微鏡写真像を示した。

【0019】

次に、図1に示す積層セラミックコンデンサ10を製造するための積層セラミックコンデンサの製造方法の一例について説明する。

【0020】

まず、セラミックグリーンシート、内部電極用導電性ペーストおよび外部電極用導電性ペーストを準備する。セラミックグリーンシートや各種導電性ペーストには、バインダおよび溶剤が含まれるが、公知の有機バインダや有機溶剤を用いることができる。

【0021】

次に、セラミックグリーンシート上に、たとえば、スクリーン印刷などにより所定のパターンで内部電極用導電性ペーストを印刷し、内部電極パターンを形成する。

【0022】

そして、内部電極パターンが印刷されていない外層用セラミックグリーンシートを所定枚数積層し、その上に内部電極パターンが印刷されたセラミックグリーンシートを順次積層し、その上に外層用セラミックグリーンシートを所定枚数積層することによって、マザー積層体を作製する。

【0023】

それから、マザー積層体を静水圧プレスなどの手段により積層方向にプレスする。

【0024】

そして、プレスしたマザー積層体を所定のサイズにカットし、生のセラミック積層体を切り出す。なお、このとき、バレル研磨などにより生のセラミック積層体の角部や稜部に丸みをつけてもよい。

【0025】

それから、生のセラミック積層体を焼成する。この場合、焼成温度は、セラミック層14や内部電極16a、16bの材料にもよるが、900℃〜1300℃であることが好ましい。焼成後のセラミック積層体は、積層セラミックコンデンサ10のセラミック層14および内部電極16a、16bからなるセラミック素子12となる。

【0026】

そして、焼成後のセラミック積層体の両端面に外部電極用導電性ペーストを塗布し、焼き付けることによって、端子電極18aおよび18bの外部電極20aおよび20bを形成する。

【0027】

それから、第1の外部電極20aの表面および第2の外部電極20bの表面には、それぞれ、Niめっきを施すことによって、第1のめっき皮膜22aおよび22bを形成する。

【0028】

そして、第1のめっき皮膜22aおよび22bの表面には、それぞれ、Snからなる金属めっきを施し熱処理を行うことによって、第2のめっき皮膜24aおよび24bを形成する。この場合、第1のめっき皮膜22aおよび22bの表面には、たとえば、Snめっきを施し比較的低温で長時間熱処理を行うことによって、フレーク状のNi/Sn合金粒子を有する第2のめっき皮膜24aおよび24bを形成する。

【0029】

次に、第1のめっき皮膜22a、22bおよび第2のめっき皮膜24a、24bが形成されたセラミック素子12を比較的高温で短時間熱処理することにより、第1のめっき皮膜22a、22bと第2のめっき皮膜24a、24bとの界面にNi3Sn4からなる金属間化合物層26aおよび26bを形成する。

【0030】

上述のようにして、図1に示す積層セラミックコンデンサ10が製造される。

【0031】

図1に示す積層セラミックコンデンサ10では、最外層としての第2のめっき皮膜24aおよび24bが、それぞれ、Sn多結晶構造を有するとともに、Sn結晶粒界にフレーク状のNi/Sn合金粒子が形成されているので、Sn結晶粒からSn結晶粒界へのSn原子の移動が妨げられ、Sn結晶粒界にウィスカが発生したとしても、その成長が抑制される。特に、Sn結晶粒界だけでなく、Sn結晶粒内にもフレーク状のNi/Sn合金粒子を形成することにより、第2のめっき皮膜中の圧縮応力が緩和され、ウィスカの発生する起点が分散され、ウィスカ発生のためのエネルギーが小さくなる。そのため、この積層セラミックコンデンサ10では、ウィスカが原因となる短絡を防止することができる。

【0032】

また、図1に示す積層セラミックコンデンサ10では、最外層である第2のめっき皮膜24aおよび24bがそれぞれSnで形成されているので、はんだ付け性が良好である。

【0033】

さらに、図1に示す積層セラミックコンデンサ10では、第1のめっき皮膜22aおよび22bがそれぞれNiで形成されているので、はんだ食われを防止することができる。

【0034】

この積層セラミックコンデンサ10では、第1のめっき皮膜22a、22bと第2のめっき皮膜24a、24bとの界面にNi3Sn4からなる金属間化合物層26aおよび26bが形成されているため、第1のめっき皮膜22a、22bから第2のめっき皮膜24a、24bへのNi原子の拡散が防止される。そのため、第2のめっき皮膜24a、24b中に形成されたフレーク状のNi/Sn合金粒子の成長が防止され、第2のめっき皮膜24a、24bの表面にまで達することがなく、第2のめっき皮膜24a、24bのはんだ濡れ性を良好に保つことができる。

【0035】

さらに、図1に示す積層セラミックコンデンサ10では、第1のめっき皮膜22a、22bおよび第2のめっき皮膜24a、24bなどにPbが用いられていないので、環境保護の観点においても優れている。

【0036】

(実験例)

実験例では、以下に示す実施例1、比較例1および比較例2の積層セラミックコンデンサを製造し、それらの積層セラミックコンデンサについて皮膜中のウィスカおよび端子電極のはんだ濡れ性を評価した。

【0037】

(実施例1)

実施例1では、上述の方法で図1に示す積層セラミックコンデンサ10を製造した。この場合、積層セラミックコンデンサ10の外形寸法を長さ2.0mm、幅1.25mm、高さ1.25mmとした。また、セラミック層14(誘電体セラミック)として、チタン酸バリウム系誘電体セラミックを用いた。さらに、内部電極16a、16bの材料としてNiを用いた。さらに、外部電極20a、20bの材料としてCuを用いた。

【0038】

また、実施例1では、第1のめっき皮膜22a、22bおよび第2のめっき皮膜24a、24bを次の条件で形成した。

(1)めっき浴について

・第1のめっき皮膜を形成するためのめっき浴:一般にワット浴と呼ばれるNiめっき浴を用いた。

・第2のめっき皮膜を形成するためのめっき浴:金属塩として硫酸錫、錯化剤としてクエン酸、光沢剤として4級アンモニウム塩またはアルキルベタインを含む界面活性剤のいずれかまたは双方、を添加した弱酸性のSnめっき浴(クエン酸系弱酸性浴)を用いた。

(2)電流密度および通電時間について

・第1のめっき皮膜:電流密度Dk=2.0[A/dm2]によって皮膜が厚さ5μmに形成できるように通電時間を制御した。

・第2のめっき皮膜:電流密度Dk=1.0[A/dm2]によって皮膜が厚さ5μmに形成できるように通電時間を制御した。

第2のめっき皮膜24a、24bを形成した後、空気中において80℃で15分間乾燥した。

(3)めっき工法について

・第1のめっき皮膜および第2のめっき皮膜を形成するためのめっき工法:ドラム容積300cc、直径70mmの回転バレルを用いて行った。ここで、メディアとして、直径0.7mmのボール(材質Sn)を40ml、撹拌玉として、直径8.0mmのナイロン被覆鉄球を使用し、チップチャージ量20ml、バレル回転速度20rpmでめっき皮膜の形成を行った。

【0039】

さらに、第2のめっき皮膜24a、24bにフレーク状のNi/Sn合金粒子を形成するために、外部電極20a、20bの表面に第1のめっき皮膜22a、22bとしてNiめっきを施し、Niめっき皮膜の表面に第2のめっき皮膜24a、24bとしてSnめっきを施し、かつ40℃で200日間熱処理を行った。

また、第2のめっき皮膜24a、24bにフレーク状のNi/Sn合金粒子を形成した後に、160℃で30分間熱処理を行い、第1のめっき皮膜22a、22bと第2のめっき皮膜24a、24bとの界面に、Ni3Sn4からなる金属間化合物層26aおよび26bを形成した。

なお、各めっき処理後には、純水による洗浄を行った。

【0040】

(比較例1)

比較例1では、実施例1と同様にNiめっき皮膜(第1のめっき皮膜)およびSnめっき皮膜(第2のめっき皮膜)を形成したが、160℃で30分間の熱処理を行わなかった。したがって、第2のめっき皮膜中にフレーク状のNi/Sn合金粒子は形成されているが、第1のめっき皮膜22a、22bと第2のめっき皮膜24a、24bとの界面にNi3Sn4からなる金属間化合物層26aおよび26bが形成されていない。

【0041】

(比較例2)

比較例2では、実施例1と同様にNiめっき皮膜(第1のめっき皮膜)およびSnめっき皮膜(第2のめっき皮膜)を形成したが、40℃で200日間の熱処理を行わなかった。したがって、第2のめっき皮膜中にフレーク状のNi/Sn合金粒子が形成されず、第1のめっき皮膜22a、22bと第2のめっき皮膜24a、24bとの界面にNi3Sn4からなる金属間化合物層26aおよび26bが形成されている。

【0042】

次に、実施例1、比較例1および比較例2の各積層セラミックコンデンサについて、以下に示すJEDEC規格に準拠して皮膜中のウィスカを評価した。

・試料数(n数):3ロット×6個/ロット=18個

・試験条件:最低温度として−55℃(+0/−10)、最高温度として85℃(+10/−0)、各温度で10分間保持し、気相式で、1500サイクルの熱衝撃を与える。

・観察方法:走査型電子顕微鏡(SEM)を用いて1000倍の電子顕微鏡写真像で行う。

・判定基準:Class2(通信用インフラ機器、自動車用機器)を適用し、ウィスカ最大長さ(直線長さ)が45μm未満の場合をG(良)と判定し、45μm以上の場合をNG(不良)と判定した。

【0043】

なお、めっき処理後にリフロー処理を行った場合と行わなかった場合について、ウィスカの評価を行った。リフロー処理は、作製した積層セラミックコンデンサを最高温度260℃で2分間保持することにより行った。リフロー処理を行うことにより、Snめっき皮膜が溶融し、めっき時における応力(歪み)が除去される。

【0044】

また、実施例1、比較例1および比較例2の各積層セラミックコンデンサについて、ソルダチェッカ(株式会社レスカ製のSAT−5000)により、はんだ濡れ性を評価した。評価条件は、試料数N=10、はんだ小球法、はんだ種:M705、温度245℃、フラックスC(ロジン−エタノール)である。

この試験において、ゼロクロスタイムの平均値が2秒以下の場合にG(良)とし、ゼロクロスタイムの平均値が2秒を超える場合にNG(不良)とした。そして、得られた結果を表1に示した。

【0045】

【表1】

【0046】

その結果、実施例1では、リフロー処理のない場合、ウィスカ最大長さが35μmで、リフロー処理を行った場合、ウィスカ最大長さが30μmと良好であった。また、はんだ濡れ性の評価も良好であった。

一方、比較例1では、リフロー処理のない場合、ウィスカ最大長さが30μmで、リフロー処理を行った場合、ウィスカ最大長さが28μmと良好であったが、Ni3Sn4からなる金属間化合物層がないため、はんだ濡れ性は不良であった。なお、比較例1については、はんだ濡れ性が判定基準を超えたため評価は不良となったが、実際の使用において問題となる範囲ではなかった。

また、比較例2では、リフロー処理のない場合、ウィスカ最大長さが60μmで、リフロー処理を行った場合、ウィスカ最大長さが50μmと不良であった。しかしながら、第2のめっき皮膜中にフレーク状のNi/Sn合金粒子が形成されていないため、第2のめっき皮膜の表面にNi/Sn合金粒子が達することはなく、良好なはんだ濡れ性が得られた。

【0047】

このように、第2のめっき皮膜中にフレーク状のNi/Sn合金粒子が形成されていないと、ウィスカの長さが長くなり、第1のめっき皮膜と第2のめっき皮膜との界面にNi3Sn4からなる金属間化合物層が形成されていないと、第2のめっき皮膜のはんだ濡れ性が悪くなることがわかる。それに対して、実施例1では、ウィスカの長さは短く保たれ、第2のめっき皮膜のはんだ濡れ性も良好である。

なお、第1のめっき皮膜22a、22bのそれぞれの厚さについては、下地の外部電極20a、20bを被覆できていれば、ウィスカへの影響はないことが確認されており、1μm以上の厚みであれば適用可能である。

また、第2のめっき皮膜24a、24bのそれぞれの厚さについては、ウィスカが最も伸び易い5μmを選定したが、1μm〜10μmの範囲においてウィスカを抑制することを適用できることが確認されている。

【0048】

上述の実施形態では、誘電体としてチタン酸バリウム系の誘電体セラミックが用いられているが、その代わりにたとえばチタン酸カルシウム系、チタン酸ストロンチウム系、ジルコン酸カルシウム系の誘電体セラミックが用いられてもよい。また、セラミック層14のセラミック材料としては、たとえばMn化合物、Mg化合物、Si化合物、Co化合物、Ni化合物、希土類化合物などの副成分が添加されたものが用いられてもよい。

【0049】

上述の実施形態では、内部電極としてNiが用いられているが、その代わりにたとえばCu、Ag、Pd、Ag−Pd合金、Auなどが用いられてもよい。

【0050】

上述の実施形態では、外部電極としてCuが用いられているが、その代わりにたとえばAg、Ag/Pdからなる群から選ばれる1種の金属、または、当該金属を含む合金が用いられてもよい。

【産業上の利用可能性】

【0051】

この発明にかかる電子部品は、特に、たとえば高密度実装される積層セラミックコンデンサなどの電子部品に好適に用いられる。

【符号の説明】

【0052】

10 積層セラミックコンデンサ

12 セラミック素子

14 セラミック層

16a、16b 内部電極

18a、18b 端子電極

20a、20b 外部電極

22a、22b 第1のめっき皮膜

24a、24b 第2のめっき皮膜

26a、26b 金属間化合物層

【技術分野】

【0001】

この発明は、電子部品に関し、特に、Snめっき皮膜を有するたとえば積層セラミックコンデンサなどの電子部品に関する。

【背景技術】

【0002】

この発明の背景となる技術として、Snを主成分とする皮膜が形成された部材、皮膜形成方法およびはんだ処理方法が、たとえば国際公開第2006/134665号に開示されている(特許文献1参照)。

コネクタ用端子、半導体集積回路用のリードフレームなどにおいて、Niめっきなどによって形成された下地層上に、はんだ付き性の良好な材料によって皮膜が形成される。ここで、近年の環境保護の観点から、はんだ付き性の良好な皮膜として、従来施されていたSn−Pbはんだめっきに代わって、Pbを含まないSnめっきによって皮膜が形成されている。このように、Snめっき皮膜が形成されると、皮膜にウィスカと呼ばれるSnのひげ状結晶が発生しやすくなる。ウィスカが発生して成長すると、隣接する電極間で短絡を起こすことがある。また、ウィスカが、皮膜から脱離して飛散すると、飛散したウィスカは、装置内外で短絡を引き起こす原因になる。

特許文献1に開示されている技術では、このようなウィスカの発生を抑制することができる皮膜を有する部材を提供することを目的として、特に、Snを主成分とする皮膜を形成した後、熱処理を行うことによって、下地層のNi原子をSnの結晶粒界に拡散し、SnとNiなどの第1の金属との金属間化合物を形成している。この金属間化合物は、面状に広がった薄片状(フレーク状)になって、Snの結晶粒界および下地層と皮膜との間に形成される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】国際公開第2006/134665号

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、特許文献1に開示されている皮膜では、ウィスカの抑制能は不十分であった。また、室温においても、Snの結晶粒界に形成されたSn/Niからなるフレーク状の金属粒子の成長が進行し、Snを主成分とする皮膜の表面にまで到達して、酸化ニッケルが形成される。Snを主成分とする皮膜表面に酸化ニッケルが存在すると、はんだ濡れ性が悪くなるという問題がある。

【0005】

そのため、最外層としてSnを主成分とする皮膜を有するたとえば積層セラミックコンデンサなどの電子部品において、ウィスカ抑制能を有するとともに、はんだ濡れ性が劣化しない電極を有する電子部品が望まれている。

【0006】

それゆえに、この発明の主たる目的は、ウィスカ抑制能を有するとともに、はんだ濡れ性が劣化しない電極を有する電子部品を提供することである。

【課題を解決するための手段】

【0007】

この発明は、Niめっき皮膜、およびNiめっき皮膜上に形成されたSnめっき皮膜を有する電子部品において、Snめっき皮膜はSn多結晶構造を有し、Ni含有比が10〜20mol%でSn含有比が80〜90mol%であるNi/Sn合金粒子がSnめっき皮膜のSn結晶粒界に形成され、Snめっき皮膜とNiめっき皮膜との界面にNi3Sn4からなる金属間化合物層が形成されていることを特徴とする、電子部品である。

このような電子部品において、金属間化合物層は、Niめっき皮膜の表面の95面積%以上を覆うように形成されていることが好ましい。

【0008】

この発明にかかる電子部品では、電子部品のSnめっき皮膜において、Sn結晶粒界に上述のNi/Sn含有比を有するフレーク状のNi/Sn合金粒子が形成されていることにより、Sn結晶粒からSn結晶粒界へのSn原子の移動が妨げられ、Sn結晶粒界にウィスカが発生したとしても、その成長が抑制される。さらに、Snめっき皮膜とNiめっき皮膜との間にNi3Sn4からなる金属間化合物層が形成されることにより、Niめっき皮膜からSnめっき皮膜へのNi拡散が防止され、Sn結晶粒界に形成されたフレーク状のSn/Ni合金粒子の成長が進行しなくなる。そのため、フレーク状のSn/Ni合金粒子がSnめっき皮膜の表面に達することが防止され、Snめっき皮膜のはんだ濡れ性を良好に保つことができる。

このように、Niめっき皮膜からSnめっき皮膜へのNi拡散を防止して、Sn結晶粒界に形成されたフレーク状のSn/Ni合金粒子の成長を止めるには、Ni3Sn4からなる金属間化合物層がNi皮膜の表面の95面積%以上を覆うことが好ましい。

【発明の効果】

【0009】

この発明によれば、ウィスカ抑制能を有するとともに、はんだ濡れ性が劣化しない電極を有する電子部品を得ることができる。

【0010】

この発明の上述の目的、その他の目的、特徴および利点は、図面を参照して行う以下の発明を実施するための形態の説明から一層明らかとなろう。

【図面の簡単な説明】

【0011】

【図1】この発明にかかる積層セラミックコンデンサの一例を示す断面図解図である。

【図2】実施例1の積層セラミックコンデンサにおいて第1のめっき皮膜および第2のめっき皮膜の積層方向に切断した断面の電子顕微鏡写真像である。

【図3】実施例1の積層セラミックコンデンサにおいて最外層である第2のめっき皮膜を剥がした金属間化合物層の表面の電子顕微鏡写真像である。

【発明を実施するための形態】

【0012】

図1は、この発明にかかる積層セラミックコンデンサの一例を示す断面図解図である。図1に示す積層セラミックコンデンサ10は、直方体状のセラミック素子12を含む。セラミック素子12は、誘電体としてたとえばチタン酸バリウム系の誘電体セラミックからなる多数のセラミック層14を含む。これらのセラミック層14は積層され、セラミック層14間には、たとえばNiからなる内部電極16aおよび16bが交互に形成される。この場合、内部電極16aは、一端部がセラミック素子12の一端部に延びて形成される。また、内部電極16bは、一端部がセラミック素子12の他端部に延びて形成される。さらに、内部電極16aおよび16bは、中間部および他端部がセラミック層14を介して重なり合うように形成される。したがって、このセラミック素子12は、内部にセラミック層14を介して複数の内部電極16aおよび16bが設けられた積層構造を有する。

【0013】

セラミック素子12の一端面には、端子電極18aが内部電極16aに接続されるように形成される。同様に、セラミック素子12の他端面には、端子電極18bが内部電極16bに接続されるように形成される。

【0014】

端子電極18aは、たとえばCuからなる外部電極20aを含む。外部電極20aは、内部電極16aに接続されるように、セラミック素子12の一端面に形成される。同様に、端子電極18bは、たとえばCuからなる外部電極20bを含む。外部電極20bは、内部電極16bに接続されるように、セラミック素子12の他端面に形成される。

【0015】

また、外部電極20aおよび20bの表面には、Niめっき皮膜として、はんだ食われを防止するためにNiからなる第1のめっき皮膜22aおよび22bがそれぞれ形成される。

【0016】

さらに、第1のめっき皮膜22aおよび22bを覆うようにして、最外層となるSnめっき皮膜として、はんだ付け性をよくするためにSnからなる第2のめっき皮膜24aおよび24bがそれぞれ形成される。これらの第2のめっき皮膜24aおよび24bは、それぞれ、Sn多結晶構造を有し、Sn結晶粒界にNi/Sn合金層が形成されている。この場合、Ni/Sn合金層のNi/Sn合金粒子は、フレーク状に形成されている。さらに、第2のめっき皮膜24aおよび24bにおいて、Sn結晶粒内にフレーク状のNi/Sn合金粒子が形成されていてもよい。この場合、第2のめっき皮膜24aおよび24bは、それぞれ、Niからなる第1のめっき皮膜22aまたは22bと接するSn結晶粒子において、平均して1つのSn結晶粒内に3つ以上のフレーク状のSn−Ni合金粒子が存在する。フレーク状のNi/Sn合金粒子は、Ni含有比が10〜20mol%でSn含有比が80〜90mol%のNi/Sn合金で形成される。

【0017】

第1のめっき皮膜22a、22bと第2のめっき皮膜24a、24bとの界面には、Ni3Sn4からなる金属間化合物層26aおよび26bが形成される。金属間化合物層26aおよび26bは、それぞれ第1のめっき皮膜22aおよび22bの表面の95面積%以上を覆うように形成されることが好ましい。

【0018】

図2に、第1のめっき皮膜および第2のめっき皮膜の積層方向に切断した断面の電子顕微鏡写真像を示した。また、図3に、最外層である第2のめっき皮膜を溶解剥離した表面の電子顕微鏡写真像を示した。

【0019】

次に、図1に示す積層セラミックコンデンサ10を製造するための積層セラミックコンデンサの製造方法の一例について説明する。

【0020】

まず、セラミックグリーンシート、内部電極用導電性ペーストおよび外部電極用導電性ペーストを準備する。セラミックグリーンシートや各種導電性ペーストには、バインダおよび溶剤が含まれるが、公知の有機バインダや有機溶剤を用いることができる。

【0021】

次に、セラミックグリーンシート上に、たとえば、スクリーン印刷などにより所定のパターンで内部電極用導電性ペーストを印刷し、内部電極パターンを形成する。

【0022】

そして、内部電極パターンが印刷されていない外層用セラミックグリーンシートを所定枚数積層し、その上に内部電極パターンが印刷されたセラミックグリーンシートを順次積層し、その上に外層用セラミックグリーンシートを所定枚数積層することによって、マザー積層体を作製する。

【0023】

それから、マザー積層体を静水圧プレスなどの手段により積層方向にプレスする。

【0024】

そして、プレスしたマザー積層体を所定のサイズにカットし、生のセラミック積層体を切り出す。なお、このとき、バレル研磨などにより生のセラミック積層体の角部や稜部に丸みをつけてもよい。

【0025】

それから、生のセラミック積層体を焼成する。この場合、焼成温度は、セラミック層14や内部電極16a、16bの材料にもよるが、900℃〜1300℃であることが好ましい。焼成後のセラミック積層体は、積層セラミックコンデンサ10のセラミック層14および内部電極16a、16bからなるセラミック素子12となる。

【0026】

そして、焼成後のセラミック積層体の両端面に外部電極用導電性ペーストを塗布し、焼き付けることによって、端子電極18aおよび18bの外部電極20aおよび20bを形成する。

【0027】

それから、第1の外部電極20aの表面および第2の外部電極20bの表面には、それぞれ、Niめっきを施すことによって、第1のめっき皮膜22aおよび22bを形成する。

【0028】

そして、第1のめっき皮膜22aおよび22bの表面には、それぞれ、Snからなる金属めっきを施し熱処理を行うことによって、第2のめっき皮膜24aおよび24bを形成する。この場合、第1のめっき皮膜22aおよび22bの表面には、たとえば、Snめっきを施し比較的低温で長時間熱処理を行うことによって、フレーク状のNi/Sn合金粒子を有する第2のめっき皮膜24aおよび24bを形成する。

【0029】

次に、第1のめっき皮膜22a、22bおよび第2のめっき皮膜24a、24bが形成されたセラミック素子12を比較的高温で短時間熱処理することにより、第1のめっき皮膜22a、22bと第2のめっき皮膜24a、24bとの界面にNi3Sn4からなる金属間化合物層26aおよび26bを形成する。

【0030】

上述のようにして、図1に示す積層セラミックコンデンサ10が製造される。

【0031】

図1に示す積層セラミックコンデンサ10では、最外層としての第2のめっき皮膜24aおよび24bが、それぞれ、Sn多結晶構造を有するとともに、Sn結晶粒界にフレーク状のNi/Sn合金粒子が形成されているので、Sn結晶粒からSn結晶粒界へのSn原子の移動が妨げられ、Sn結晶粒界にウィスカが発生したとしても、その成長が抑制される。特に、Sn結晶粒界だけでなく、Sn結晶粒内にもフレーク状のNi/Sn合金粒子を形成することにより、第2のめっき皮膜中の圧縮応力が緩和され、ウィスカの発生する起点が分散され、ウィスカ発生のためのエネルギーが小さくなる。そのため、この積層セラミックコンデンサ10では、ウィスカが原因となる短絡を防止することができる。

【0032】

また、図1に示す積層セラミックコンデンサ10では、最外層である第2のめっき皮膜24aおよび24bがそれぞれSnで形成されているので、はんだ付け性が良好である。

【0033】

さらに、図1に示す積層セラミックコンデンサ10では、第1のめっき皮膜22aおよび22bがそれぞれNiで形成されているので、はんだ食われを防止することができる。

【0034】

この積層セラミックコンデンサ10では、第1のめっき皮膜22a、22bと第2のめっき皮膜24a、24bとの界面にNi3Sn4からなる金属間化合物層26aおよび26bが形成されているため、第1のめっき皮膜22a、22bから第2のめっき皮膜24a、24bへのNi原子の拡散が防止される。そのため、第2のめっき皮膜24a、24b中に形成されたフレーク状のNi/Sn合金粒子の成長が防止され、第2のめっき皮膜24a、24bの表面にまで達することがなく、第2のめっき皮膜24a、24bのはんだ濡れ性を良好に保つことができる。

【0035】

さらに、図1に示す積層セラミックコンデンサ10では、第1のめっき皮膜22a、22bおよび第2のめっき皮膜24a、24bなどにPbが用いられていないので、環境保護の観点においても優れている。

【0036】

(実験例)

実験例では、以下に示す実施例1、比較例1および比較例2の積層セラミックコンデンサを製造し、それらの積層セラミックコンデンサについて皮膜中のウィスカおよび端子電極のはんだ濡れ性を評価した。

【0037】

(実施例1)

実施例1では、上述の方法で図1に示す積層セラミックコンデンサ10を製造した。この場合、積層セラミックコンデンサ10の外形寸法を長さ2.0mm、幅1.25mm、高さ1.25mmとした。また、セラミック層14(誘電体セラミック)として、チタン酸バリウム系誘電体セラミックを用いた。さらに、内部電極16a、16bの材料としてNiを用いた。さらに、外部電極20a、20bの材料としてCuを用いた。

【0038】

また、実施例1では、第1のめっき皮膜22a、22bおよび第2のめっき皮膜24a、24bを次の条件で形成した。

(1)めっき浴について

・第1のめっき皮膜を形成するためのめっき浴:一般にワット浴と呼ばれるNiめっき浴を用いた。

・第2のめっき皮膜を形成するためのめっき浴:金属塩として硫酸錫、錯化剤としてクエン酸、光沢剤として4級アンモニウム塩またはアルキルベタインを含む界面活性剤のいずれかまたは双方、を添加した弱酸性のSnめっき浴(クエン酸系弱酸性浴)を用いた。

(2)電流密度および通電時間について

・第1のめっき皮膜:電流密度Dk=2.0[A/dm2]によって皮膜が厚さ5μmに形成できるように通電時間を制御した。

・第2のめっき皮膜:電流密度Dk=1.0[A/dm2]によって皮膜が厚さ5μmに形成できるように通電時間を制御した。

第2のめっき皮膜24a、24bを形成した後、空気中において80℃で15分間乾燥した。

(3)めっき工法について

・第1のめっき皮膜および第2のめっき皮膜を形成するためのめっき工法:ドラム容積300cc、直径70mmの回転バレルを用いて行った。ここで、メディアとして、直径0.7mmのボール(材質Sn)を40ml、撹拌玉として、直径8.0mmのナイロン被覆鉄球を使用し、チップチャージ量20ml、バレル回転速度20rpmでめっき皮膜の形成を行った。

【0039】

さらに、第2のめっき皮膜24a、24bにフレーク状のNi/Sn合金粒子を形成するために、外部電極20a、20bの表面に第1のめっき皮膜22a、22bとしてNiめっきを施し、Niめっき皮膜の表面に第2のめっき皮膜24a、24bとしてSnめっきを施し、かつ40℃で200日間熱処理を行った。

また、第2のめっき皮膜24a、24bにフレーク状のNi/Sn合金粒子を形成した後に、160℃で30分間熱処理を行い、第1のめっき皮膜22a、22bと第2のめっき皮膜24a、24bとの界面に、Ni3Sn4からなる金属間化合物層26aおよび26bを形成した。

なお、各めっき処理後には、純水による洗浄を行った。

【0040】

(比較例1)

比較例1では、実施例1と同様にNiめっき皮膜(第1のめっき皮膜)およびSnめっき皮膜(第2のめっき皮膜)を形成したが、160℃で30分間の熱処理を行わなかった。したがって、第2のめっき皮膜中にフレーク状のNi/Sn合金粒子は形成されているが、第1のめっき皮膜22a、22bと第2のめっき皮膜24a、24bとの界面にNi3Sn4からなる金属間化合物層26aおよび26bが形成されていない。

【0041】

(比較例2)

比較例2では、実施例1と同様にNiめっき皮膜(第1のめっき皮膜)およびSnめっき皮膜(第2のめっき皮膜)を形成したが、40℃で200日間の熱処理を行わなかった。したがって、第2のめっき皮膜中にフレーク状のNi/Sn合金粒子が形成されず、第1のめっき皮膜22a、22bと第2のめっき皮膜24a、24bとの界面にNi3Sn4からなる金属間化合物層26aおよび26bが形成されている。

【0042】

次に、実施例1、比較例1および比較例2の各積層セラミックコンデンサについて、以下に示すJEDEC規格に準拠して皮膜中のウィスカを評価した。

・試料数(n数):3ロット×6個/ロット=18個

・試験条件:最低温度として−55℃(+0/−10)、最高温度として85℃(+10/−0)、各温度で10分間保持し、気相式で、1500サイクルの熱衝撃を与える。

・観察方法:走査型電子顕微鏡(SEM)を用いて1000倍の電子顕微鏡写真像で行う。

・判定基準:Class2(通信用インフラ機器、自動車用機器)を適用し、ウィスカ最大長さ(直線長さ)が45μm未満の場合をG(良)と判定し、45μm以上の場合をNG(不良)と判定した。

【0043】

なお、めっき処理後にリフロー処理を行った場合と行わなかった場合について、ウィスカの評価を行った。リフロー処理は、作製した積層セラミックコンデンサを最高温度260℃で2分間保持することにより行った。リフロー処理を行うことにより、Snめっき皮膜が溶融し、めっき時における応力(歪み)が除去される。

【0044】

また、実施例1、比較例1および比較例2の各積層セラミックコンデンサについて、ソルダチェッカ(株式会社レスカ製のSAT−5000)により、はんだ濡れ性を評価した。評価条件は、試料数N=10、はんだ小球法、はんだ種:M705、温度245℃、フラックスC(ロジン−エタノール)である。

この試験において、ゼロクロスタイムの平均値が2秒以下の場合にG(良)とし、ゼロクロスタイムの平均値が2秒を超える場合にNG(不良)とした。そして、得られた結果を表1に示した。

【0045】

【表1】

【0046】

その結果、実施例1では、リフロー処理のない場合、ウィスカ最大長さが35μmで、リフロー処理を行った場合、ウィスカ最大長さが30μmと良好であった。また、はんだ濡れ性の評価も良好であった。

一方、比較例1では、リフロー処理のない場合、ウィスカ最大長さが30μmで、リフロー処理を行った場合、ウィスカ最大長さが28μmと良好であったが、Ni3Sn4からなる金属間化合物層がないため、はんだ濡れ性は不良であった。なお、比較例1については、はんだ濡れ性が判定基準を超えたため評価は不良となったが、実際の使用において問題となる範囲ではなかった。

また、比較例2では、リフロー処理のない場合、ウィスカ最大長さが60μmで、リフロー処理を行った場合、ウィスカ最大長さが50μmと不良であった。しかしながら、第2のめっき皮膜中にフレーク状のNi/Sn合金粒子が形成されていないため、第2のめっき皮膜の表面にNi/Sn合金粒子が達することはなく、良好なはんだ濡れ性が得られた。

【0047】

このように、第2のめっき皮膜中にフレーク状のNi/Sn合金粒子が形成されていないと、ウィスカの長さが長くなり、第1のめっき皮膜と第2のめっき皮膜との界面にNi3Sn4からなる金属間化合物層が形成されていないと、第2のめっき皮膜のはんだ濡れ性が悪くなることがわかる。それに対して、実施例1では、ウィスカの長さは短く保たれ、第2のめっき皮膜のはんだ濡れ性も良好である。

なお、第1のめっき皮膜22a、22bのそれぞれの厚さについては、下地の外部電極20a、20bを被覆できていれば、ウィスカへの影響はないことが確認されており、1μm以上の厚みであれば適用可能である。

また、第2のめっき皮膜24a、24bのそれぞれの厚さについては、ウィスカが最も伸び易い5μmを選定したが、1μm〜10μmの範囲においてウィスカを抑制することを適用できることが確認されている。

【0048】

上述の実施形態では、誘電体としてチタン酸バリウム系の誘電体セラミックが用いられているが、その代わりにたとえばチタン酸カルシウム系、チタン酸ストロンチウム系、ジルコン酸カルシウム系の誘電体セラミックが用いられてもよい。また、セラミック層14のセラミック材料としては、たとえばMn化合物、Mg化合物、Si化合物、Co化合物、Ni化合物、希土類化合物などの副成分が添加されたものが用いられてもよい。

【0049】

上述の実施形態では、内部電極としてNiが用いられているが、その代わりにたとえばCu、Ag、Pd、Ag−Pd合金、Auなどが用いられてもよい。

【0050】

上述の実施形態では、外部電極としてCuが用いられているが、その代わりにたとえばAg、Ag/Pdからなる群から選ばれる1種の金属、または、当該金属を含む合金が用いられてもよい。

【産業上の利用可能性】

【0051】

この発明にかかる電子部品は、特に、たとえば高密度実装される積層セラミックコンデンサなどの電子部品に好適に用いられる。

【符号の説明】

【0052】

10 積層セラミックコンデンサ

12 セラミック素子

14 セラミック層

16a、16b 内部電極

18a、18b 端子電極

20a、20b 外部電極

22a、22b 第1のめっき皮膜

24a、24b 第2のめっき皮膜

26a、26b 金属間化合物層

【特許請求の範囲】

【請求項1】

Niめっき皮膜、および前記Niめっき皮膜上に形成されたSnめっき皮膜を有する電子部品において、

前記Snめっき皮膜はSn多結晶構造を有し、Ni含有比が10〜20mol%でSn含有比が80〜90mol%であるNi/Sn合金粒子が前記Snめっき皮膜のSn結晶粒界に形成され、

前記Snめっき皮膜と前記Niめっき皮膜との界面にNi3Sn4からなる金属間化合物層が形成されていることを特徴とする、電子部品。

【請求項2】

前記金属間化合物層は、前記Niめっき皮膜の表面の95面積%以上を覆うように形成されている、請求項1に記載の電子部品。

【請求項1】

Niめっき皮膜、および前記Niめっき皮膜上に形成されたSnめっき皮膜を有する電子部品において、

前記Snめっき皮膜はSn多結晶構造を有し、Ni含有比が10〜20mol%でSn含有比が80〜90mol%であるNi/Sn合金粒子が前記Snめっき皮膜のSn結晶粒界に形成され、

前記Snめっき皮膜と前記Niめっき皮膜との界面にNi3Sn4からなる金属間化合物層が形成されていることを特徴とする、電子部品。

【請求項2】

前記金属間化合物層は、前記Niめっき皮膜の表面の95面積%以上を覆うように形成されている、請求項1に記載の電子部品。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−238784(P2012−238784A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−107956(P2011−107956)

【出願日】平成23年5月13日(2011.5.13)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月13日(2011.5.13)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]