電子部品

【課題】コイルの端部が端面から突出することを軽減できる電子部品を提供することである。

【解決手段】積層体12は、焼成時における第1の収縮率を有する第1の磁性体材料及び第1の収縮率よりも小さな第2の収縮率を有する第2の磁性体材料により作製されている。コイルLは、積層体12に埋め込まれた金属線からなり、端部ta,tbにおいて積層体12から露出している。外部電極14a,14bは、端部ta,tbを覆っている。積層体12におけるコイルLの端部ta,tbの周囲は、第2の磁性体材料により作製されている。

【解決手段】積層体12は、焼成時における第1の収縮率を有する第1の磁性体材料及び第1の収縮率よりも小さな第2の収縮率を有する第2の磁性体材料により作製されている。コイルLは、積層体12に埋め込まれた金属線からなり、端部ta,tbにおいて積層体12から露出している。外部電極14a,14bは、端部ta,tbを覆っている。積層体12におけるコイルLの端部ta,tbの周囲は、第2の磁性体材料により作製されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品に関し、より特定的には、金属線により構成されたコイルを内蔵している電子部品に関する。

【背景技術】

【0002】

従来の電子部品としては、例えば、特許文献1に記載のチップ型インピーダンス素子が知られている。該チップ型インピーダンス素子は、基台、導体及び2つの端子電極を備えている。基台は、直方体状の結晶磁性体である。導体は、円形の断面を有する金属線であり、基台の互いに対向する2つの端面を直線的に繋いでいる。また、導体の端部は、2つの端面から突出している。2つの端子電極はそれぞれ、基台の互いに対向する2つの端面を覆っており、金属線の両端に接続されている。

【0003】

ところで、特許文献1に記載のチップ型インピーダンス素子では、焼成時における基台の収縮率は、焼成時における導体の収縮率よりも大きい。そのため、焼成時に導体の端部が端面から突出してしまう。導体の端部が端面から突出していると、導体の端部周囲の基台の端部と端子電極との間に空洞が形成されるおそれがある。空洞にめっき液等の水分が侵入すると、チップ型インピーダンス素子の実装時のリフロー工程において、水分が蒸発して外部電極が破損するはんだ爆ぜが発生するおそれがある。はんだ爆ぜは、チップ型インピーダンス素子の実装不良の原因となる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−97247号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明の目的は、コイルの端部が端面から突出することを軽減できる電子部品を提供することである。

【課題を解決するための手段】

【0006】

本発明の一形態に係る電子部品は、焼成時における第1の収縮率を有する第1の絶縁材料及び該第1の収縮率よりも小さな第2の収縮率を有する第2の絶縁材料により構成されている素体と、前記素体に埋め込まれた金属線からなるコイルであって、端部において前記素体から露出しているコイルと、前記端部を覆っている外部電極と、を備えており、前記素体における前記コイルの端部の周囲は、前記第2の絶縁材料により構成されていること、を特徴とする。

【発明の効果】

【0007】

本発明によれば、コイルの端部が端面から突出することを軽減できる。

【図面の簡単な説明】

【0008】

【図1】本発明の一実施形態に係る電子部品の外観斜視図である。

【図2】一実施形態に係る電子部品の積層体の分解斜視図である。

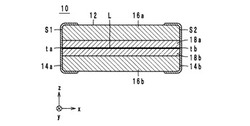

【図3】図1の電子部品のA−Aにおける断面構造図である。

【図4】第1の変形例に係る電子部品の断面構造図である。

【図5】第2の変形例に係る電子部品の断面構造図である。

【発明を実施するための形態】

【0009】

以下に、本発明の実施形態に係る電子部品について説明する。

【0010】

(電子部品の構成)

本発明の一実施形態に係る電子部品の構成について説明する。図1は、本発明の一実施形態に係る電子部品10の外観斜視図である。図2は、一実施形態に係る電子部品10の積層体12の分解斜視図である。図3は、図1の電子部品10のA−Aにおける断面構造図である。

【0011】

以下、電子部品10の積層方向をz軸方向と定義し、電子部品10のz軸方向の正方向側の面の長辺に沿った方向をx軸方向と定義し、電子部品10のz軸方向の正方向側の面の短辺に沿った方向をy軸方向と定義する。x軸方向とy軸方向とz軸方向とは直交している。

【0012】

電子部品10は、図1ないし図3に示すように、積層体(素体)12、外部電極14(14a,14b)、及び、コイルL(図1には図示せず)を備えている。

【0013】

積層体12は、直方体状をなしており、コイルLを内蔵している。積層体12は、図3に示すように、端面S1,S2、上面、底面及び側面を有している。端面S1は、電子部品10のx軸方向の負方向側に位置する面である。端面S2は、電子部品10のx軸方向の正方向側に位置する面である。上面は、電子部品10のz軸方向の正方向側に位置する面である。底面は、電子部品10のz軸方向の負方向側に位置する面である。側面は、電子部品10のy軸方向の両側に位置する面である。

【0014】

積層体12は、図2に示すように、絶縁体層16a,18a,18b,16bがz軸方向の正方向側から負方向側へとこの順に並ぶように積層されることにより構成されている。絶縁体層16(16a,16b)は、焼成時における第1の収縮率を有する第1の磁性体材料(例えば、Ni−Cu−Zn系フェライト)により構成されている長方形状の層である。絶縁体層18(18a,18b)は、焼成時における第2の収縮率を有する第2の磁性体材料(例えば、Ni−Cu−Zn系フェライト)により構成されている長方形状の層である。第2の収縮率は、第1の収縮率よりも小さい。すなわち、絶縁体層18a,18bは、絶縁体層16a,16bよりも焼成時に収縮しにくい。このように、第2の収縮率が第1の収縮率よりも小さくなるように、本実施形態では、第2の磁性体材料を構成しているセラミック材料の比表面積は、第1の磁性体材料を構成しているセラミック材料の比表面積よりも小さい。具体的には、第1の磁性体材料を構成しているセラミック材料の比表面積は、仮焼後の粉砕において10m2/g以上である。第2の磁性体材料を構成しているセラミック材料の比表面積は、仮焼後の粉砕において3.0m2/g以下である。比表面積の測定は、BET法による。このような比表面積の関係の場合、第2の磁性体材料を構成しているセラミック材料の粒径は、第1の磁性体材料を構成しているセラミック材料の粒径よりも大きくなる。

【0015】

なお、磁性体材料とは、−55℃以上+125℃以下の温度範囲において、磁性体材料として機能する材料を意味する。以下では、絶縁体層16,18のz軸方向の正方向側の面を表面と称し、絶縁体層16,18のz軸方向の負方向側の面を裏面と称す。

【0016】

コイルLは、積層体12に埋め込まれた金属線からなる。コイルLは、図2及び図3に示すように、x軸方向に延在しており、端部ta,tbにおいて積層体12の端面S1,S2から露出している。そして、コイルLは、第2の磁性体材料18a,18bによりz軸方向の両側から挟まれている。これにより、積層体12におけるコイルLの周囲は、第2の磁性体材料により構成されている。よって、積層体12におけるコイルLの端部ta,tbの周囲は、第2の磁性体材料により構成されている。

【0017】

外部電極14a,14bはそれぞれ、積層体12の端面S1及び端面S2を覆っている。また、外部電極14a,14bはそれぞれ、端面S1及び端面S2から上面、底面及び側面に折り返されている。これにより、外部電極14a,14bはそれぞれ、コイルLの端部ta,tbに接続されている。

【0018】

(電子部品の製造方法)

以下に、電子部品10の製造方法について図面を参照しながら説明する。

【0019】

まず、絶縁体層16となるべきセラミックグリーンシートを準備する。具体的には、酸化第二鉄(Fe2O3)、酸化亜鉛(ZnO)、酸化ニッケル(NiO)及び酸化銅(CuO)を所定の比率で秤量したそれぞれの材料を原材料としてボールミルに投入し、湿式調合を行う。得られた混合物を乾燥してから粉砕し、得られた粉末を700℃で1時間仮焼する。得られた仮焼粉末をボールミルにて湿式粉砕した後、乾燥してから解砕して、粉末状のフェライトセラミック材料を得る。該フェライトセラミック材料は、10m2/g以上の比表面積を有している。

【0020】

このフェライトセラミック材料に対して結合剤(酢酸ビニル、水溶性アクリル等)と可塑剤、湿潤材及び分散剤を加えてボールミルで混合を行い、その後、減圧により脱泡を行う。得られたセラミックスラリーをドクターブレード法により、キャリアシート上にシート状に形成して乾燥させ、絶縁体層16となるべきセラミックグリーンシートを作製する。

【0021】

次に、絶縁体層18となるべきセラミックグリーンシートを準備する。具体的には、酸化第二鉄(Fe2O3)、酸化亜鉛(ZnO)、酸化ニッケル(NiO)及び酸化銅(CuO)を所定の比率で秤量したそれぞれの材料を原材料としてボールミルに投入し、湿式調合を行う。得られた混合物を乾燥してから粉砕し、得られた粉末を800℃で1時間仮焼する。得られた仮焼粉末をボールミルにて湿式粉砕した後、乾燥してから解砕して、粉末状のフェライトセラミック材料を得る。該フェライトセラミック材料は、3.0m2/g以下の比表面積を有している。

【0022】

このフェライトセラミック材料に対して結合剤(酢酸ビニル、水溶性アクリル等)と可塑剤、湿潤材及び分散剤を加えてボールミルで混合を行い、その後、減圧により脱泡を行う。得られたセラミックスラリーをドクターブレード法により、キャリアシート上にシート状に形成して乾燥させ、絶縁体層18となるべきセラミックグリーンシートを作製する。

【0023】

次に、絶縁体層16,18となるべきセラミックグリーンシートを積層及び圧着して未焼成のマザー積層体を得る。具体的には、セラミックグリーンシートを1枚ずつ積層及び仮圧着する。この際、絶縁体層18a,18b間にコイルLを配置する。この後、未焼成のマザー積層体に対して、静水圧プレスにて本圧着を施す。静水圧プレスの条件は、100MPaの圧力及び45℃の温度である。

【0024】

次に、未焼成のマザー積層体をカットして、個別の未焼成の積層体12を得る。次に、積層体12の表面に、バレル研磨処理を施して、面取りを行う。この後、未焼成の積層体12に、脱バインダー処理及び焼成を施す。脱バインダー処理は、例えば、低酸素雰囲気中においておよそ500℃で2時間の条件で行う。焼成は、例えば、890℃で2.5時間の条件で行う。この際、絶縁体層16の焼結密度は、5.1g/cm3であり、絶縁体層18の焼結密度は、4.4g/cm3であった。なお、積層体12の状態で絶縁体層16の焼結密度及び絶縁体層18の焼結密度のそれぞれを測定することはできない。そこで、絶縁体層16のみからなる積層体及び絶縁体層18のみからなる積層体を作成して、各積層体の焼結密度をアルキメデス法により測定することにより、絶縁体層16の焼結密度及び絶縁体層18の焼結密度を測定した。

【0025】

ここで、絶縁体層18となるべきセラミックグリーンシートのフェライトセラミック材料の比表面積は、絶縁体層16となるべきセラミックグリーンシートのフェライトセラミック材料の比表面積よりも小さい。この状態では、絶縁体層18となるべきセラミックグリーンシートのフェライトセラミック材料の粒径は、絶縁体層16となるべきセラミックグリーンシートのフェライトセラミック材料の粒径よりも大きくなる。よって、絶縁体層18となるべきセラミックグリーンシートは、焼結に多くのエネルギーが必要であり、同じ温度、同じ時間で焼成した場合、絶縁体層16となるべきセラミックグリーンシートよりも焼成されにくい。その結果、絶縁体層18となるべきセラミックグリーンシートは、絶縁体層16となるべきセラミックグリーンシートよりも焼成時に収縮しにくい。したがって、コイルLの端部ta,tbが端面S1,S2から突出することが軽減される。

【0026】

次に、Agを主成分とする導電性材料からなる電極ペーストを、積層体12の端面S1,S2の全面及び上面、底面及び側面の一部に塗布する。そして、塗布した電極ペーストを約800℃の温度で1時間の条件で焼き付ける。これにより、外部電極14となるべき銀電極を形成する。更に、外部電極14となるべき銀電極の表面に、Niめっき/Snめっきを施すことにより、外部電極14を形成する。以上の工程により、電子部品10が完成する。

【0027】

(効果)

本実施形態に係る電子部品10によれば、コイルLの端部ta,tbが端面S1,S2から突出することが軽減される。より詳細には、特許文献1に記載のチップ型インピーダンス素子では、焼成時における基台の収縮率は、焼成時における導体の収縮率よりも大きい。そのため、焼成時に導体の端面から端部が突出してしまう。

【0028】

そこで、電子部品10では、積層体12におけるコイルLの端部ta,tbの周囲は、第1の収縮率よりも小さな第2の収縮率を有する第2の磁性体材料により構成されている。これにより、積層体12におけるコイルLの端部ta,tbの周囲の収縮率が、コイルLの収縮率に近づく。その結果、焼成時に、コイルLの端部ta,tbが端面S1,S2から突出することが軽減される。

【0029】

更に、電子部品10では、積層体12におけるコイルLの周囲が第2の磁性体材料により構成されている。これにより、積層体12におけるコイルL全体の周囲の収縮率が、コイルLの収縮率に近づく。その結果、焼成時に、コイルLの端部ta,tbが端面S1,S2から突出することがより効果的に軽減される。

【0030】

また、電子部品10では、第1の磁性体材料により積層体12の一部が構成されている。第1の磁性体材料を構成するセラミック材料の粒径は、第2の磁性体材料を構成するセラミック材料の粒径よりも小さい。そのため、第1の磁性体材料は、第2の磁性体材料よりも焼成されやすく、第2の磁性体材料よりも高い機械的強度を有する。したがって、電子部品10は、積層体の全体が第2の磁性体材料により構成された電子部品よりも高い機械的強度を有する。

【0031】

(第1の変形例)

以下に、第1の変形例に係る電子部品について図面を参照しながら説明する。図4は、第1の変形例に係る電子部品10aの断面構造図である。

【0032】

電子部品10aと電子部品10との相違点は、コイルLの形状である。電子部品10aのコイルLは、図4に示すように、螺旋状をなしている。より詳細には、コイルLは、螺旋部20及び直線部22a,22bにより構成されている。

【0033】

螺旋部20は、旋回しながらx軸方向に進行する螺旋状をなしている。直線部22aは、螺旋部20のx軸方向の負方向側の端部からx軸方向の負方向側に向かって延在しており、端部taを含んでいる。直線部22bは、螺旋部20のx軸方向の正方向側の端部からx軸方向の正方向側に向かって延在しており、端部tbを含んでいる。

【0034】

以上のように構成されたコイルLは、絶縁体層18a,18b内に埋め込まれている。よって、端部ta,tbを含んでいる直線部22a,22bの周囲は、第2の磁性体材料により構成されている。これにより、焼成時に、コイルLの端部ta,tbが端面S1,S2から突出することが軽減される。

【0035】

なお、コイルLの螺旋部20は、絶縁体層18a,18bに埋め込まれているが、絶縁体層18a,18bから絶縁体層16a,16bにはみ出していてもよい。

【0036】

(第2の変形例)

以下に、第2の変形例に係る電子部品について図面を参照しながら説明する。図5は、第2の変形例に係る電子部品10bの断面構造図である。

【0037】

電子部品10bと電子部品10aとの相違点は、積層体12の構成である。電子部品10bの積層体12は、絶縁体部116,118a,118bにより構成されている。絶縁体部116は、第1の磁性体材料により構成されており、絶縁体部118a,118bは、第2の絶縁体材料により構成されている。また、絶縁体部118aは、絶縁体部116のx軸方向の負方向側に設けられており、絶縁体部118bは、絶縁体部116のx軸方向の正方向側に設けられている。

【0038】

コイルLの螺旋部20は、絶縁体部116に埋め込まれている。よって、螺旋部20の周囲は、第1の絶縁体材料により構成されている。また、コイルLの直線部22a,22bはそれぞれ、絶縁体部118a,118bに埋め込まれている。よって、直線部22a,22bの周囲は、第2の絶縁材料により構成されている。これにより、積層体12におけるコイルLの端部ta,tbの周囲は、第2の磁性体材料により構成されている。その結果、焼成時に、コイルLの端部ta,tbが端面S1,S2から突出することが軽減される。

【産業上の利用可能性】

【0039】

以上のように、本発明は、電子部品に有用であり、特に、コイルの端部が端面から突出することを軽減できる点において優れている。

【符号の説明】

【0040】

L コイル

S1,S2 端面

ta,tb 端部

10,10a,10b 電子部品

12 積層体

14a,14b 外部電極

16a,16b,18a,18b 絶縁体層

20 螺旋部

22a,22b 直線部

116,118a,118b 絶縁体部

【技術分野】

【0001】

本発明は、電子部品に関し、より特定的には、金属線により構成されたコイルを内蔵している電子部品に関する。

【背景技術】

【0002】

従来の電子部品としては、例えば、特許文献1に記載のチップ型インピーダンス素子が知られている。該チップ型インピーダンス素子は、基台、導体及び2つの端子電極を備えている。基台は、直方体状の結晶磁性体である。導体は、円形の断面を有する金属線であり、基台の互いに対向する2つの端面を直線的に繋いでいる。また、導体の端部は、2つの端面から突出している。2つの端子電極はそれぞれ、基台の互いに対向する2つの端面を覆っており、金属線の両端に接続されている。

【0003】

ところで、特許文献1に記載のチップ型インピーダンス素子では、焼成時における基台の収縮率は、焼成時における導体の収縮率よりも大きい。そのため、焼成時に導体の端部が端面から突出してしまう。導体の端部が端面から突出していると、導体の端部周囲の基台の端部と端子電極との間に空洞が形成されるおそれがある。空洞にめっき液等の水分が侵入すると、チップ型インピーダンス素子の実装時のリフロー工程において、水分が蒸発して外部電極が破損するはんだ爆ぜが発生するおそれがある。はんだ爆ぜは、チップ型インピーダンス素子の実装不良の原因となる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−97247号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明の目的は、コイルの端部が端面から突出することを軽減できる電子部品を提供することである。

【課題を解決するための手段】

【0006】

本発明の一形態に係る電子部品は、焼成時における第1の収縮率を有する第1の絶縁材料及び該第1の収縮率よりも小さな第2の収縮率を有する第2の絶縁材料により構成されている素体と、前記素体に埋め込まれた金属線からなるコイルであって、端部において前記素体から露出しているコイルと、前記端部を覆っている外部電極と、を備えており、前記素体における前記コイルの端部の周囲は、前記第2の絶縁材料により構成されていること、を特徴とする。

【発明の効果】

【0007】

本発明によれば、コイルの端部が端面から突出することを軽減できる。

【図面の簡単な説明】

【0008】

【図1】本発明の一実施形態に係る電子部品の外観斜視図である。

【図2】一実施形態に係る電子部品の積層体の分解斜視図である。

【図3】図1の電子部品のA−Aにおける断面構造図である。

【図4】第1の変形例に係る電子部品の断面構造図である。

【図5】第2の変形例に係る電子部品の断面構造図である。

【発明を実施するための形態】

【0009】

以下に、本発明の実施形態に係る電子部品について説明する。

【0010】

(電子部品の構成)

本発明の一実施形態に係る電子部品の構成について説明する。図1は、本発明の一実施形態に係る電子部品10の外観斜視図である。図2は、一実施形態に係る電子部品10の積層体12の分解斜視図である。図3は、図1の電子部品10のA−Aにおける断面構造図である。

【0011】

以下、電子部品10の積層方向をz軸方向と定義し、電子部品10のz軸方向の正方向側の面の長辺に沿った方向をx軸方向と定義し、電子部品10のz軸方向の正方向側の面の短辺に沿った方向をy軸方向と定義する。x軸方向とy軸方向とz軸方向とは直交している。

【0012】

電子部品10は、図1ないし図3に示すように、積層体(素体)12、外部電極14(14a,14b)、及び、コイルL(図1には図示せず)を備えている。

【0013】

積層体12は、直方体状をなしており、コイルLを内蔵している。積層体12は、図3に示すように、端面S1,S2、上面、底面及び側面を有している。端面S1は、電子部品10のx軸方向の負方向側に位置する面である。端面S2は、電子部品10のx軸方向の正方向側に位置する面である。上面は、電子部品10のz軸方向の正方向側に位置する面である。底面は、電子部品10のz軸方向の負方向側に位置する面である。側面は、電子部品10のy軸方向の両側に位置する面である。

【0014】

積層体12は、図2に示すように、絶縁体層16a,18a,18b,16bがz軸方向の正方向側から負方向側へとこの順に並ぶように積層されることにより構成されている。絶縁体層16(16a,16b)は、焼成時における第1の収縮率を有する第1の磁性体材料(例えば、Ni−Cu−Zn系フェライト)により構成されている長方形状の層である。絶縁体層18(18a,18b)は、焼成時における第2の収縮率を有する第2の磁性体材料(例えば、Ni−Cu−Zn系フェライト)により構成されている長方形状の層である。第2の収縮率は、第1の収縮率よりも小さい。すなわち、絶縁体層18a,18bは、絶縁体層16a,16bよりも焼成時に収縮しにくい。このように、第2の収縮率が第1の収縮率よりも小さくなるように、本実施形態では、第2の磁性体材料を構成しているセラミック材料の比表面積は、第1の磁性体材料を構成しているセラミック材料の比表面積よりも小さい。具体的には、第1の磁性体材料を構成しているセラミック材料の比表面積は、仮焼後の粉砕において10m2/g以上である。第2の磁性体材料を構成しているセラミック材料の比表面積は、仮焼後の粉砕において3.0m2/g以下である。比表面積の測定は、BET法による。このような比表面積の関係の場合、第2の磁性体材料を構成しているセラミック材料の粒径は、第1の磁性体材料を構成しているセラミック材料の粒径よりも大きくなる。

【0015】

なお、磁性体材料とは、−55℃以上+125℃以下の温度範囲において、磁性体材料として機能する材料を意味する。以下では、絶縁体層16,18のz軸方向の正方向側の面を表面と称し、絶縁体層16,18のz軸方向の負方向側の面を裏面と称す。

【0016】

コイルLは、積層体12に埋め込まれた金属線からなる。コイルLは、図2及び図3に示すように、x軸方向に延在しており、端部ta,tbにおいて積層体12の端面S1,S2から露出している。そして、コイルLは、第2の磁性体材料18a,18bによりz軸方向の両側から挟まれている。これにより、積層体12におけるコイルLの周囲は、第2の磁性体材料により構成されている。よって、積層体12におけるコイルLの端部ta,tbの周囲は、第2の磁性体材料により構成されている。

【0017】

外部電極14a,14bはそれぞれ、積層体12の端面S1及び端面S2を覆っている。また、外部電極14a,14bはそれぞれ、端面S1及び端面S2から上面、底面及び側面に折り返されている。これにより、外部電極14a,14bはそれぞれ、コイルLの端部ta,tbに接続されている。

【0018】

(電子部品の製造方法)

以下に、電子部品10の製造方法について図面を参照しながら説明する。

【0019】

まず、絶縁体層16となるべきセラミックグリーンシートを準備する。具体的には、酸化第二鉄(Fe2O3)、酸化亜鉛(ZnO)、酸化ニッケル(NiO)及び酸化銅(CuO)を所定の比率で秤量したそれぞれの材料を原材料としてボールミルに投入し、湿式調合を行う。得られた混合物を乾燥してから粉砕し、得られた粉末を700℃で1時間仮焼する。得られた仮焼粉末をボールミルにて湿式粉砕した後、乾燥してから解砕して、粉末状のフェライトセラミック材料を得る。該フェライトセラミック材料は、10m2/g以上の比表面積を有している。

【0020】

このフェライトセラミック材料に対して結合剤(酢酸ビニル、水溶性アクリル等)と可塑剤、湿潤材及び分散剤を加えてボールミルで混合を行い、その後、減圧により脱泡を行う。得られたセラミックスラリーをドクターブレード法により、キャリアシート上にシート状に形成して乾燥させ、絶縁体層16となるべきセラミックグリーンシートを作製する。

【0021】

次に、絶縁体層18となるべきセラミックグリーンシートを準備する。具体的には、酸化第二鉄(Fe2O3)、酸化亜鉛(ZnO)、酸化ニッケル(NiO)及び酸化銅(CuO)を所定の比率で秤量したそれぞれの材料を原材料としてボールミルに投入し、湿式調合を行う。得られた混合物を乾燥してから粉砕し、得られた粉末を800℃で1時間仮焼する。得られた仮焼粉末をボールミルにて湿式粉砕した後、乾燥してから解砕して、粉末状のフェライトセラミック材料を得る。該フェライトセラミック材料は、3.0m2/g以下の比表面積を有している。

【0022】

このフェライトセラミック材料に対して結合剤(酢酸ビニル、水溶性アクリル等)と可塑剤、湿潤材及び分散剤を加えてボールミルで混合を行い、その後、減圧により脱泡を行う。得られたセラミックスラリーをドクターブレード法により、キャリアシート上にシート状に形成して乾燥させ、絶縁体層18となるべきセラミックグリーンシートを作製する。

【0023】

次に、絶縁体層16,18となるべきセラミックグリーンシートを積層及び圧着して未焼成のマザー積層体を得る。具体的には、セラミックグリーンシートを1枚ずつ積層及び仮圧着する。この際、絶縁体層18a,18b間にコイルLを配置する。この後、未焼成のマザー積層体に対して、静水圧プレスにて本圧着を施す。静水圧プレスの条件は、100MPaの圧力及び45℃の温度である。

【0024】

次に、未焼成のマザー積層体をカットして、個別の未焼成の積層体12を得る。次に、積層体12の表面に、バレル研磨処理を施して、面取りを行う。この後、未焼成の積層体12に、脱バインダー処理及び焼成を施す。脱バインダー処理は、例えば、低酸素雰囲気中においておよそ500℃で2時間の条件で行う。焼成は、例えば、890℃で2.5時間の条件で行う。この際、絶縁体層16の焼結密度は、5.1g/cm3であり、絶縁体層18の焼結密度は、4.4g/cm3であった。なお、積層体12の状態で絶縁体層16の焼結密度及び絶縁体層18の焼結密度のそれぞれを測定することはできない。そこで、絶縁体層16のみからなる積層体及び絶縁体層18のみからなる積層体を作成して、各積層体の焼結密度をアルキメデス法により測定することにより、絶縁体層16の焼結密度及び絶縁体層18の焼結密度を測定した。

【0025】

ここで、絶縁体層18となるべきセラミックグリーンシートのフェライトセラミック材料の比表面積は、絶縁体層16となるべきセラミックグリーンシートのフェライトセラミック材料の比表面積よりも小さい。この状態では、絶縁体層18となるべきセラミックグリーンシートのフェライトセラミック材料の粒径は、絶縁体層16となるべきセラミックグリーンシートのフェライトセラミック材料の粒径よりも大きくなる。よって、絶縁体層18となるべきセラミックグリーンシートは、焼結に多くのエネルギーが必要であり、同じ温度、同じ時間で焼成した場合、絶縁体層16となるべきセラミックグリーンシートよりも焼成されにくい。その結果、絶縁体層18となるべきセラミックグリーンシートは、絶縁体層16となるべきセラミックグリーンシートよりも焼成時に収縮しにくい。したがって、コイルLの端部ta,tbが端面S1,S2から突出することが軽減される。

【0026】

次に、Agを主成分とする導電性材料からなる電極ペーストを、積層体12の端面S1,S2の全面及び上面、底面及び側面の一部に塗布する。そして、塗布した電極ペーストを約800℃の温度で1時間の条件で焼き付ける。これにより、外部電極14となるべき銀電極を形成する。更に、外部電極14となるべき銀電極の表面に、Niめっき/Snめっきを施すことにより、外部電極14を形成する。以上の工程により、電子部品10が完成する。

【0027】

(効果)

本実施形態に係る電子部品10によれば、コイルLの端部ta,tbが端面S1,S2から突出することが軽減される。より詳細には、特許文献1に記載のチップ型インピーダンス素子では、焼成時における基台の収縮率は、焼成時における導体の収縮率よりも大きい。そのため、焼成時に導体の端面から端部が突出してしまう。

【0028】

そこで、電子部品10では、積層体12におけるコイルLの端部ta,tbの周囲は、第1の収縮率よりも小さな第2の収縮率を有する第2の磁性体材料により構成されている。これにより、積層体12におけるコイルLの端部ta,tbの周囲の収縮率が、コイルLの収縮率に近づく。その結果、焼成時に、コイルLの端部ta,tbが端面S1,S2から突出することが軽減される。

【0029】

更に、電子部品10では、積層体12におけるコイルLの周囲が第2の磁性体材料により構成されている。これにより、積層体12におけるコイルL全体の周囲の収縮率が、コイルLの収縮率に近づく。その結果、焼成時に、コイルLの端部ta,tbが端面S1,S2から突出することがより効果的に軽減される。

【0030】

また、電子部品10では、第1の磁性体材料により積層体12の一部が構成されている。第1の磁性体材料を構成するセラミック材料の粒径は、第2の磁性体材料を構成するセラミック材料の粒径よりも小さい。そのため、第1の磁性体材料は、第2の磁性体材料よりも焼成されやすく、第2の磁性体材料よりも高い機械的強度を有する。したがって、電子部品10は、積層体の全体が第2の磁性体材料により構成された電子部品よりも高い機械的強度を有する。

【0031】

(第1の変形例)

以下に、第1の変形例に係る電子部品について図面を参照しながら説明する。図4は、第1の変形例に係る電子部品10aの断面構造図である。

【0032】

電子部品10aと電子部品10との相違点は、コイルLの形状である。電子部品10aのコイルLは、図4に示すように、螺旋状をなしている。より詳細には、コイルLは、螺旋部20及び直線部22a,22bにより構成されている。

【0033】

螺旋部20は、旋回しながらx軸方向に進行する螺旋状をなしている。直線部22aは、螺旋部20のx軸方向の負方向側の端部からx軸方向の負方向側に向かって延在しており、端部taを含んでいる。直線部22bは、螺旋部20のx軸方向の正方向側の端部からx軸方向の正方向側に向かって延在しており、端部tbを含んでいる。

【0034】

以上のように構成されたコイルLは、絶縁体層18a,18b内に埋め込まれている。よって、端部ta,tbを含んでいる直線部22a,22bの周囲は、第2の磁性体材料により構成されている。これにより、焼成時に、コイルLの端部ta,tbが端面S1,S2から突出することが軽減される。

【0035】

なお、コイルLの螺旋部20は、絶縁体層18a,18bに埋め込まれているが、絶縁体層18a,18bから絶縁体層16a,16bにはみ出していてもよい。

【0036】

(第2の変形例)

以下に、第2の変形例に係る電子部品について図面を参照しながら説明する。図5は、第2の変形例に係る電子部品10bの断面構造図である。

【0037】

電子部品10bと電子部品10aとの相違点は、積層体12の構成である。電子部品10bの積層体12は、絶縁体部116,118a,118bにより構成されている。絶縁体部116は、第1の磁性体材料により構成されており、絶縁体部118a,118bは、第2の絶縁体材料により構成されている。また、絶縁体部118aは、絶縁体部116のx軸方向の負方向側に設けられており、絶縁体部118bは、絶縁体部116のx軸方向の正方向側に設けられている。

【0038】

コイルLの螺旋部20は、絶縁体部116に埋め込まれている。よって、螺旋部20の周囲は、第1の絶縁体材料により構成されている。また、コイルLの直線部22a,22bはそれぞれ、絶縁体部118a,118bに埋め込まれている。よって、直線部22a,22bの周囲は、第2の絶縁材料により構成されている。これにより、積層体12におけるコイルLの端部ta,tbの周囲は、第2の磁性体材料により構成されている。その結果、焼成時に、コイルLの端部ta,tbが端面S1,S2から突出することが軽減される。

【産業上の利用可能性】

【0039】

以上のように、本発明は、電子部品に有用であり、特に、コイルの端部が端面から突出することを軽減できる点において優れている。

【符号の説明】

【0040】

L コイル

S1,S2 端面

ta,tb 端部

10,10a,10b 電子部品

12 積層体

14a,14b 外部電極

16a,16b,18a,18b 絶縁体層

20 螺旋部

22a,22b 直線部

116,118a,118b 絶縁体部

【特許請求の範囲】

【請求項1】

焼成時における第1の収縮率を有する第1の絶縁材料及び該第1の収縮率よりも小さな第2の収縮率を有する第2の絶縁材料により構成されている素体と、

前記素体に埋め込まれた金属線からなるコイルであって、端部において前記素体から露出しているコイルと、

前記端部を覆っている外部電極と、

を備えており、

前記素体における前記コイルの端部の周囲は、前記第2の絶縁材料により構成されていること、

を特徴とする電子部品。

【請求項2】

前記コイルは、直線状をなしており、

前記素体における前記コイルの周囲は、前記第2の絶縁材料により構成されていること、

を特徴とする請求項1に記載の電子部品。

【請求項3】

前記素体は、前記第1の絶縁材料からなる第1の絶縁体層と複数の前記第2の絶縁材料からなる第2の絶縁体層とが積層されて構成されており、

前記コイルは、前記第2の絶縁体層により挟まれていること、

を特徴とする請求項2に記載の電子部品。

【請求項4】

前記コイルは、螺旋状をなしている螺旋部、及び、該螺旋部に接続され、かつ、前記端部を含んでいる直線部により構成されていること、

を特徴とする請求項1に記載の電子部品。

【請求項5】

前記直線部の周囲は、前記第2の絶縁材料により構成されていること、

を特徴とする請求項4に記載の電子部品。

【請求項6】

前記螺旋部の周囲は、前記第1の絶縁体材料により構成されていること、

を特徴とする請求項5に記載の電子部品。

【請求項7】

前記第2の絶縁材料を構成しているセラミック材料の比表面積は、前記第1の絶縁材料を構成しているセラミック材料の比表面積よりも小さいこと、

を特徴とする請求項1ないし請求項6のいずれかに記載の電子部品。

【請求項1】

焼成時における第1の収縮率を有する第1の絶縁材料及び該第1の収縮率よりも小さな第2の収縮率を有する第2の絶縁材料により構成されている素体と、

前記素体に埋め込まれた金属線からなるコイルであって、端部において前記素体から露出しているコイルと、

前記端部を覆っている外部電極と、

を備えており、

前記素体における前記コイルの端部の周囲は、前記第2の絶縁材料により構成されていること、

を特徴とする電子部品。

【請求項2】

前記コイルは、直線状をなしており、

前記素体における前記コイルの周囲は、前記第2の絶縁材料により構成されていること、

を特徴とする請求項1に記載の電子部品。

【請求項3】

前記素体は、前記第1の絶縁材料からなる第1の絶縁体層と複数の前記第2の絶縁材料からなる第2の絶縁体層とが積層されて構成されており、

前記コイルは、前記第2の絶縁体層により挟まれていること、

を特徴とする請求項2に記載の電子部品。

【請求項4】

前記コイルは、螺旋状をなしている螺旋部、及び、該螺旋部に接続され、かつ、前記端部を含んでいる直線部により構成されていること、

を特徴とする請求項1に記載の電子部品。

【請求項5】

前記直線部の周囲は、前記第2の絶縁材料により構成されていること、

を特徴とする請求項4に記載の電子部品。

【請求項6】

前記螺旋部の周囲は、前記第1の絶縁体材料により構成されていること、

を特徴とする請求項5に記載の電子部品。

【請求項7】

前記第2の絶縁材料を構成しているセラミック材料の比表面積は、前記第1の絶縁材料を構成しているセラミック材料の比表面積よりも小さいこと、

を特徴とする請求項1ないし請求項6のいずれかに記載の電子部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−115067(P2013−115067A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−256900(P2011−256900)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]