電子部品

【課題】低コストで且つ生産性に優れると共に、狭隣接高密度実装を可能とする電子部品を提供すること。

【解決手段】電子部品1は、素体2と、外部電極3,4と、絶縁性樹脂コーティング層21と、を備えている。素体2は、互いに対向する一対の端面2a,2bと、一対の端面2a,2b間を連結するように伸び且つ互いに対向する一対の主面2c,2dと、一対の主面2c,2dを連結するように伸び且つ互いに対向する一対の側面2e,2fと、を有している。外部電極3,4は、主面2c,2dの一部及び/又は側面2e,2fの一部を少なくとも覆うように形成されると共に、Sn又はSn合金からなるめっき層を有している。絶縁性樹脂コーティング層21は、外部電極3,4における側面2e,2fを覆うように形成された部分を少なくとも覆っている。

【解決手段】電子部品1は、素体2と、外部電極3,4と、絶縁性樹脂コーティング層21と、を備えている。素体2は、互いに対向する一対の端面2a,2bと、一対の端面2a,2b間を連結するように伸び且つ互いに対向する一対の主面2c,2dと、一対の主面2c,2dを連結するように伸び且つ互いに対向する一対の側面2e,2fと、を有している。外部電極3,4は、主面2c,2dの一部及び/又は側面2e,2fの一部を少なくとも覆うように形成されると共に、Sn又はSn合金からなるめっき層を有している。絶縁性樹脂コーティング層21は、外部電極3,4における側面2e,2fを覆うように形成された部分を少なくとも覆っている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品に関する。

【背景技術】

【0002】

表面実装部品(たとえば、積層セラミックコンデンサなど)として、互いに対向する一対の端面と、一対の端面間を連結するように伸び且つ互いに対向する一対の主面と、一対の主面を連結するように伸び且つ互いに対向する一対の側面とを有する素体と、主面の一部及び/又は側面の一部を覆うように形成されると共に、Sn又はSn合金からなるめっき層を有する外部電極と、を備えているものが知られている(たとえば、特許文献1参照)。特許文献1に記載された電子部品では、外部電極は、素体の両端面並びに端面に隣接する主面の一部及び側面の一部に跨るように形成された五面電極構造となる。

【0003】

このため、図10〜図13に示されるように、配線パターンWPを備えている基板SSに電子部品101をはんだ実装する際に、電子部品101の側面に形成された外部電極103にもはんだが周り込む。はんだフィレットSFは、外部電極103の電極側面部にも形成される。このため、複数の電子部品101を平行又は直列に配置して実装すると、隣接した電子部品101の端面および側面部間ではんだブリッジが形成され、電子部品101間が短絡する問題が発生しやすく、電子部品101間の間隔を小さくした狭隣接高密度実装上の課題となっていた。図14に示されるように、実装時の位置ズレによって、隣接する電子部品101の両側面部が接触する場合や、図15に示されるように一方の電子部品101の端面部ともう一方の電子部品101の側面部との間で接触する場合に、両電子部品101間の電極間短絡が発生する懼れがあった。

【0004】

このような課題を解決するために、電子部品の底面のみに電極が形成された電子部品が提案されている(たとえば、特許文献2参照)。特許文献2に記載された電子部品では、実装時のはんだフィレットが形成されない、又は、形成されたはんだフィレットが小さい。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−013315号公報

【特許文献2】特開2001−267176号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2に記載された電子部品は、以下のような問題点を有している。

【0007】

電子部品の内部構造を従来の電子部品のものから大幅に変更する必要があり、特に、外部電極の形成が従来の電子部品で用いられる設備で行えない。電子部品内に配置される内部導体が露出する面を何らかの手法により揃えた上で外部電極を形成する必要がある。これらの理由により、コストアップが大きい。

【0008】

外部電極の面積が、従来の五面電極構造の外部電極に比して著しく小さい。このため、外部電極が有するめっき層を形成する際に、低コストで生産性が良いため通常用いられるバレルめっき法を用いると、めっき陰極へのメディア(金属球)を介した通電の確率が低い。この結果、メッキ時間が、たとえば5倍以上と長時間かかり、生産性を低下させる。また、めっきは、特に積層セラミックコンデンサの場合、素体内部にめっき液が浸入することで積層セラミックコンデンサの信頼性を著しく劣化されることが知られている。このため、長時間のめっきにより、信頼性が低下するリスクが大きい。

【0009】

製品の電気特性検査は、電子部品の外部電極に測定機のコンタクトプローブを接触させて行う。このため、外部電極が電子部品の限定された一面だけに形成されているため、電子部品を測定機のコンタクトプローブ側に整列させた上で、コンタクトプローブを接触させる必要があり、新規に検査装置が必要である。また、小型化された製品を整列した上で微小な電極部に精度良くコンタクトプローブを接触させて電気的特性をするためには、製品の方向確認、整列、高精度位置決めに手間が掛かり、生産性良く検査することが困難である。

【0010】

本発明は、上記課題を解決するためになされたものであり、低コストで且つ生産性に優れると共に、狭隣接高密度実装を可能とする電子部品を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係る電子部品は、互いに対向する一対の端面と、一対の端面間を連結するように伸び且つ互いに対向する一対の主面と、一対の主面を連結するように伸び且つ互いに対向する一対の側面とを有する素体と、主面の一部及び/又は側面の一部を少なくとも覆うように形成されると共に、Sn又はSn合金からなるめっき層を有する外部電極と、外部電極における側面を覆うように形成された部分を少なくとも覆う絶縁性樹脂コーティング層と、を備えている。

【0012】

本発明に係る電子部品は、互いに対向する一対の端面と、一対の端面間を連結するように伸び且つ互いに対向する一対の主面と、一対の主面を連結するように伸び且つ互いに対向する一対の側面とを有する素体と、主面の一部及び端面を少なくとも覆うように形成されると共に、Sn又はSn合金からなるめっき層を有する外部電極と、外部電極における端面を覆うように形成された部分を少なくとも覆う絶縁性樹脂コーティング層と、を備えている。

【発明の効果】

【0013】

本発明によれば、低コストで且つ生産性に優れると共に、狭隣接高密度実装を可能とする電子部品を提供することができる。

【図面の簡単な説明】

【0014】

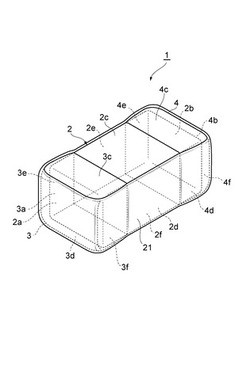

【図1】本実施形態に係る電子部品を示す斜視図である。

【図2】本実施形態に係る電子部品の断面構成を説明するための図である。

【図3】本実施形態に係る電子部品の断面構成を説明するための図である。

【図4】本実施形態に係る電子部品の一実装例を示す斜視図である。

【図5】本実施形態に係る電子部品の一実装例を示す平面図である。

【図6】図5におけるVI−VI線に沿った断面構成を説明するための図である。

【図7】図5におけるVII−VII線に沿った断面構成を説明するための図である。

【図8】本実施形態に係る電子部品の一実装例を示す平面図である。

【図9】本実施形態に係る電子部品の一実装例を示す平面図である。

【図10】従来の電子部品の一実装例を示す斜視図である。

【図11】従来の電子部品の一実装例を示す平面図である。

【図12】図11におけるXII−XII線に沿った断面構成を説明するための図である。

【図13】図11におけるXIII−XIII線に沿った断面構成を説明するための図である。

【図14】従来の電子部品の一実装例を示す平面図である。

【図15】従来の電子部品の一実装例を示す平面図である。

【発明を実施するための形態】

【0015】

以下、添付図面を参照して、本発明の好適な実施形態について詳細に説明する。なお、説明において、同一要素又は同一機能を有する要素には、同一符号を用いることとし、重複する説明は省略する。

【0016】

図1〜図3を参照して、本実施形態に係る電子部品1の構成を説明する。図1は、本実施形態に係る電子部品を示す斜視図である。図2及び図3は、本実施形態に係る電子部品の断面構成を説明するための図である。図3では、後述する内部電極7,8などの図示を省略している。

【0017】

電子部品1は、例えば積層セラミックコンデンサなどの電子部品であり、素体2と、複数の外部電極3,4と、を備えている。素体2は、複数のセラミックグリーンシートを積層して一体化することによって略直方体形状に構成されている。素体2は、図1にも示されているように、一対の端面2a,2bと、一対の主面2c,2dと、一対の側面2e,2fと、を有している。一対の端面2a,2bは、素体2の長手方向に対向している。一対の主面2c,2dは、一対の端面2a,2b間を連結するように伸び且つ互いに対向している。一対の側面2e,2fは、一対の主面2c,2dを連結するように伸び且つ互いに対向している。

【0018】

電子部品1は、たとえば、縦方向の長さが0.4mm〜1.6mm程度に設定され、横方向の長さが0.2mm〜0.8mm程度に設定され、厚みが0.4mm〜0.8mm程度に設定されている。

【0019】

素体2は、図2に示されるように、複数の長方形状の誘電体層6と、それぞれ複数の内部電極7及び内部電極8とが積層された積層体として構成されている。内部電極7と内部電極8とは、素体2内において誘電体層6の積層方向(以下、単に「積層方向」と称する。)に沿ってそれぞれ一層ずつ配置されている。内部電極7と内部電極8とは、少なくとも一層の誘電体層6を挟むように対向配置されている。

【0020】

各誘電体層6は、たとえば誘電体セラミック(BaTiO3系、Ba(Ti,Zr)O3系、又は(Ba,Ca)TiO3系などの誘電体セラミック)を含むセラミックグリーンシートの焼結体から構成される。実際の素体2では、各誘電体層6の間の境界が視認できない程度に一体化されている。

【0021】

内部電極7,8は、例えばNiやCuなどの導電材を含んでいる。内部電極7,8の厚みは、たとえば0.5μm〜3μm程度である。内部電極7,8は、積層方向から見て互いに重なりあう領域を有するような形状であれば、特に形状は限定されない。内部電極7,8は、たとえば矩形状などの形状を呈している。内部電極7,8は、上記導電性材料を含む導電性ペーストの焼結体として構成される。内部電極7は外部電極3と電気的且つ物理的に接続されており、内部電極8は外部電極4と電気的且つ物理的に接続されている。

【0022】

外部電極3は、素体2の端面2a側に形成されている。外部電極3は、一方の端面2aと、端面2aと直交する二つの主面2c,2d及び二つの側面2e、2fの各縁部の一部と、を覆うように形成されている。すなわち、外部電極3は、端面2a上に位置する電極部分3aと、各主面2c,2dの一部上に位置する電極部分3c,3dと、各側面2e、2fの一部上に位置する電極部分3e,3fと、を有している。外部電極3は、五面電極構造である。

【0023】

外部電極4は、素体2の端面2b側に形成されている。外部電極4は、他方の端面2bと、端面2bと直交する二つの主面2c,2d及び二つの側面2e、2fの各縁部の一部と、を覆うように形成されている。すなわち、外部電極4は、端面2b上に位置する電極部分4bと、各主面2c,2dの一部上に位置する電極部分4c,4dと、各側面2e、2fの一部上に位置する電極部分4e,4fと、を有している。外部電極4は、五面電極構造である。

【0024】

外部電極3,4は、素体2の外表面にCuやNi、あるいはAg、Pdなどを主成分とする導電性ペーストを後述の方法によって付着させた後に所定温度(例えば、700℃程度)にて焼付け、更に電気めっきを施すことにより形成される。外部電極3,4は、電気めっきにより形成されためっき層を有している。

【0025】

本実施形態では、外部電極3,4は、はんだとの電極濡れ性を改善するために、少なくともSn又はSn合金からなるめっき層を有している。Sn又はSn合金からなるめっき層は、外部電極3,4の表面層を構成する。

【0026】

外部電極3,4は、はんだと焼付け電極層の反応を防止するために、Ni又はNi合金からなるめっき層を有していてもよい。この場合、Sn又はSn合金からなるめっき層は、Ni又はNi合金からなるめっき層が形成された後に、形成される。Ni又はNi合金からなるめっき層の厚みは0.5〜6μm程度であり、Sn又はSn合金からなるめっき層の厚みは1〜7μm程度である。また、焼付け電極層がNiペーストの焼き付けにより形成されている場合、Ni又はNi合金からなるめっき層を省略してもよい。

【0027】

外部電極3,4は、Cuからなるめっき層を有していてもよい。この場合、Ni又はNi合金からなるめっき層は、Cuからなるめっき層が形成された後に、形成される。

【0028】

本実施形態では、外部電極3,4は、図3に示されるように、焼付け電極層31,41、Niめっき層33,43、及びSnめっき層35,45を有している。

【0029】

電子部品1は、絶縁性樹脂コーティング層21を備えている。絶縁性樹脂コーティング層21は、図1及び図3にも示されるように、素体2の側面2e,2f上に位置する電極部分3e,3f,4e,4f、及び、端面2a,2b上に位置する電極部分3a,4bを覆うように形成されている。絶縁性樹脂コーティング層21は、絶縁性樹脂コーティング剤を付与して固化させることにより形成できる。絶縁性樹脂コーティング剤の付与には、スクリーン印刷法などを用いることができる。

【0030】

絶縁性樹脂コーティング剤を固化させてなる絶縁性樹脂コーティング層21は、固化後の膜厚が、2μm以上30μm以下の範囲に設定されていることが好ましい。

【0031】

製品としての電子部品1をはんだ実装する際に、絶縁性樹脂コーティング層21の下地とされるSn又はSn合金からなるめっき層は、溶融する。絶縁性樹脂コーティング層21が薄すぎる場合、Sn又はSn合金からなるめっき層が溶融すると、絶縁性樹脂コーティング層21の平面方向での機械的強度が不足し、割れや剥離が発生するため好ましくない。特に、絶縁性樹脂コーティング層21の膜厚が2μm未満の場合、絶縁性樹脂コーティング層21が形成されない領域が発生する場合があり、好ましくない。

【0032】

絶縁性樹脂コーティング層21が厚すぎると、絶縁性樹脂コーティング層21の固化時の体積収縮による応力が過大になり、同じく実装時に絶縁性樹脂コーティング層21の剥離が発生する懼れがある。絶縁性樹脂コーティング層21の膜厚が30μmより厚い場合、固化乾燥の時間がかかり、更に、絶縁性樹脂コーティング層21の固化時の体積収縮による応力によって固化時に絶縁性樹脂コーティング層21に欠陥が発生する懼れがある。更に、電子部品1の外形寸法が過大となり、好ましくない。

【0033】

絶縁性樹脂コーティング剤としては、熱硬化型の絶縁性樹脂コーティング剤を用いることができる。たとえば、プリント基板のソルダーレジストとして用いられる金属酸化物顔料を用いた熱硬化性エポキシ樹脂塗料や、耐熱性塗料として用いられる金属酸化物顔料を用いたシリコーン樹脂系塗料、フッ素樹脂系塗料、フェノール樹脂系塗料、ユリア樹脂系塗料、メラミン樹脂系塗料、アミノ樹脂系塗料、不飽和ポリエステル樹脂系塗料、ジアリルフタレート樹脂系塗料、ポリウレタン樹脂系塗料、ポリイミド樹脂系塗料、アルキド樹脂系塗料、スピラン樹脂系塗料、熱硬化性アクリル樹脂系塗料、熱硬化性メタクリル樹脂系塗料、又は熱硬化性共重合樹脂系塗料などの耐熱性樹脂塗料を用いることができる。アクリル化エポキシ樹脂系やアクリル化された合成ゴム系などのフォトレジストとして用いられるレジスト材料も、熱硬化性を有しており、絶縁性樹脂コーティング剤として使用可能である。

【0034】

これらの絶縁性樹脂塗料には、有機若しくは無機顔料を適度に添加することにより、絶縁性樹脂コーティング層21に着色性又は不透明性を付与することが好ましい。たとえば、着色性の有機顔料としては、多環顔料系のフタロシアニン系顔料やアントラキノン系顔料、アゾ化合物のジアゾ顔料などが挙げられ、無機顔料としては金属酸化物やカーボンブラックなどが挙げられる。また、上述した金属酸化物の顔料に屈折率の大きい顔料を用いることで、絶縁性樹脂コーティング層21に適度な光散乱性を付与し、実質的な不透明性を付与してもよい。

【0035】

絶縁性樹脂コーティング剤として、熱硬化型の絶縁性樹脂コーティング剤の代わりに、紫外線硬化型の絶縁性樹脂コーティング剤を用いてもよい。たとえば、プリント基板のソルダーレジストとして用いられる金属酸化物顔料を用いたアクリル化エポキシ樹脂系塗料、耐熱性塗料として用いられる金属酸化物顔料を用いたアクリル化シリコーン樹脂系塗料、アクリル化フッ素樹脂系塗料、アクリル化フェノール樹脂系塗料、アクリル化ポリウレタン樹脂系塗料、アクリル化油系塗料、アクリル化アルキド樹脂系塗料、アクリル化ポリエステル系塗料、アクリル化ポリエーテル系塗料、アクリル化スピラン樹脂系塗料、アクリル化共重合樹脂系塗料などがあり、上記のものはメタクリル化されたものを用いることもできる。その他耐熱性塗料として用いられる金属酸化物顔料を用いた不飽和ポリエステル樹脂系塗料、ポリエンとポリチオール系塗料を用いることができる。

【0036】

これらの耐熱性樹脂塗料には、有機若しくは無機顔料を適度に添加することにより、絶縁性樹脂コーティング層21に着色性、若しくは不透明性を付与することが好ましい。たとえば、着色性の有機顔料としては、多環顔料系のフタロシアニン系顔料やアントラキノン系顔料、アゾ化合物のジアゾ顔料などが挙げられ、無機顔料としては金属酸化物やカーボンブラックなどが挙げられる。また、上述した金属酸化物の顔料に屈折率の大きい顔料を用いることで、絶縁性樹脂コーティング層21に適度な光散乱性を付与し、実質的な不透明性を付与してもよい。

【0037】

絶縁性樹脂コーティング剤として、熱硬化型の絶縁性樹脂コーティング剤を紫外線硬化型の絶縁性樹脂コーティング剤に導入したものを用いてもよい。たとえば、耐熱性塗料として用いられる金属酸化物顔料を用いたルイス酸塩とエポキシ樹脂系塗料、酸発生剤と酸硬化アミノアルキッド樹脂系塗料や上記熱硬化型絶縁性樹脂コーティング剤の各種樹脂を紫外線硬化型絶縁性樹脂コーティング剤各種に導入したものを用いることができる。また、アクリル化エポキシ樹脂系フォトレジストや、アクリル化された合成ゴム系フォトレジストも使用可能である。

【0038】

電子部品1を梱包材に梱包する工程(梱包工程)では、電子部品1は、その向きが揃えられて梱包される。電子部品1は、たとえば、主面2cが梱包材の開口部側を向く形で梱包される。絶縁性樹脂コーティング層21が着色性又は不透明性を有していると、絶縁性樹脂コーティング層21が形成されていない主面2c,2dと、絶縁性樹脂コーティング層21が形成されている側面2e、2fと、の判別を容易に行うことができる。この判別には、たとえば分光色差計を用いることができる。分光色差計によりL*a*b*表色系(JIS Z8729)の明度Lを測定する。

【0039】

続いて、図4〜図9を参照して、電子部品1の実装例を説明する。図4は、本実施形態に係る電子部品の一実装例を示す斜視図である。図5、図8、及び図9は、本実施形態に係る電子部品の一実装例を示す平面図である。図6は、図5におけるVI−VI線に沿った断面構成を説明するための図である。図7は、図5におけるVII−VII線に沿った断面構成を説明するための図である。図6及び図7では、後述するはんだフィレットSFのみにハッチングを付している。

【0040】

電子部品1は、梱包材から取り出され、基板に実装される。梱包した電子部品1を梱包材から取り出す際に、表面実装マウンターの吸着ヘッドを用いて取り出す。この際に、梱包工程にて、このとき、主面2cが梱包材の開口部側を向く形で梱包されているため、吸着ノズルは主面2cに当接することになる。これにより、主面2cと対向する主面2dが実装基板の実装面側となる。

【0041】

実装する際には、はんだリフローによって電子部品1の外部電極3,4を基板SSの配線パターンWPに電気的に接続する。したがって、図4〜図7に示されるように、電子部品1は、はんだ実装される。はんだは、Sn−SbなどのJIS Z 3282に基づくものが用いられ、いずれも上述した絶縁性樹脂によって濡れることがない。

【0042】

はんだは金属以外には濡れないため、絶縁性樹脂コーティング層21ははんだレジスト層として機能する。このため、主面2dが基板面側とされて電子部品1を実装基板に実装すれば、電子部品1の電極部分3a,3e,3f,4b,4e,4fにははんだが濡れ上がらず、はんだフィレットSFが形成されず、狭隣接高密度実装が可能となる。

【0043】

したがって、電子部品1を狭間隔に隣接して実装しても、図4〜7のように側面2e,2f側及び端面2a,2b側にはんだフィレットSFが存在しないため、隣接する部品間のはんだブリッジによる短絡が発生しない。

【0044】

さらに、図8及び図9に示されるように、仮に実装時の位置ズレにより、隣接する電子部品1の側面2e,2f側の部分又は端面2a,2b側の部分が接触しても絶縁性樹脂コーティング層21が存在するため、両電子部品1の間で電極間短絡が発生しない。

【0045】

絶縁性樹脂コーティング層21が、少なくとも電極部分3e,3f,4e,4fを覆っている場合、複数の電子部品1が並列方向に並ぶように実装される際に、隣接する電子部品1の電極部分3e,3f,4e,4fが短絡するのを防ぐことができる。また、絶縁性樹脂コーティング層21が、少なくとも電極部分3a,4bを覆っている場合、複数の電子部品1が直列方向に並ぶように実装される際に、隣接する電子部品1の電極部分3a,4bが短絡するのを防ぐことができる。絶縁性樹脂コーティング層21が、電極部分3a,3e,3f,4b,4e,4fを覆っている場合、複数の電子部品1が実装される際の並び方によらず、隣接する電子部品1の電極部分3a,3e,3f,4b,4e,4fが短絡するのを防ぐことができる。

【0046】

本実施形態による電子部品1は、通常の5面電極構造である電子部品と同一の製造工程を用いることが可能である。このため電子部品1を製造するための新規の製造装置が不要であり、設備投資を必要とせず、低コストで電子部品1を製造することができる。

【0047】

従来の底面のみに外部電極を形成した電子部品の場合、製品完成後の電気特性検査やスクリーニングの際に、外部電極の位置が底面に限定されているため、測定機のコンタクトプローブ側に製品を整列させた上で、コンタクトプローブを接触させる必要がある。このため、新規に検査装置が必要である。特に、外形が0.6mm×0.3mm×0.3mmの0603形状製品や、0.4mm×0.2mm×0.2mmの0402形状製品などの小型化製品を整列させた上で、微小な電極部分に精度良くコンタクトプローブを接触させて電気的特性をするためには、製品の方向確認、整列、高精度位置決めに手間が掛かり、生産性良く検査することが困難である。

【0048】

これに対し、本実施形態では、絶縁性樹脂コーティング層21の形成工程が、電子部品1の電気的特性や信頼性を大きく左右する、焼付け電極層31,41の高温での焼き付け工程や、機械的、電気化学的に負荷の大きいめっき工程の完了後に行われる。

【0049】

このため、電子部品1の特性検査やスクリーニング工程は絶縁性樹脂コーティング層21の形成前に実施しても最終的に完成した製品の電気的特性や信頼性を損なうことがない。すなわち、従来の5面電極構造である電子部品に用いられている生産性の良い電気特性検査装置を用いて電気特性検査やスクリーニングを実施することができる。このため、検査装置にも新規な設備投資が不要で、生産性の良い電気特性検査が可能である。

【0050】

本実施形態では、絶縁性樹脂コーティング層21は、Sn又はSn合金からなるめっき層を形成した後に形成される。

【0051】

たとえば、Snめっき層35,45を構成するSnの融点は231.9℃である。このため、典型的な鉛フリーはんだのリフロー炉のピーク温度250℃で実装すると、Snめっき層35,45が溶融する。したがって、Snめっき層35,45上に形成された通常の無機コーティング膜は剥離や、自壊する可能性がある。しかしながら、本実施形態の電子部品1では、絶縁性樹脂コーティング層21が可撓性を有しているため、下地であるSnめっき層35,45の溶融による歪みを吸収することが可能となる。この結果、リフロー時に、絶縁性樹脂コーティング層21の剥離が発生しない。

【0052】

更に、絶縁性樹脂コーティング層21が可撓性を有するため、製品ハンドリング時の機械的衝撃にも強く、信頼性の高い電子部品1を形成することが可能である。

【0053】

ところで、表面実装型の電子部品は、一般に、テーピング装置によりキャリアテープのポケットに個々の電子部品を収納したテーピング包装で供給される。テーピング包装された電子部品は表面実装マウンターで、キャリアテープのポケットから個々の部品を吸着ヘッドでピッキングし、実装基板にマウントされる。マウント時の電子部品の実装方向は、キャリアテープのポケットに電子部品を収納する際の方向によって決定される。

【0054】

本実施形態の電子部品1は、実装基板に実装する際に、絶縁性樹脂コーティング層21が形成されていない主面2c,2dが、実装基板の実装面と平行になるように方向を揃えて実装することにより、絶縁性樹脂コーティング層21の効果を発揮して狭隣接による高密度実装を可能とする。したがって、キャリアテープのポケットには、絶縁性樹脂コーティング層21が形成されていない主面2c,2dを整列させてテーピングする必要がある。

【0055】

電子部品1の整列のためにはカメラや分光色差計による光学的な外観チェックによる非整列部品の選別が必要である。絶縁性樹脂コーティング層21が、光学的に不透過性又は着色性を有していることで、この整列が高速、かつ高精度に行うことが可能となる。ここで、光学的に不透明性又は着色性とは、光学的検査で、絶縁性樹脂コーティング層21の有無が識別可能な程度であればよく、絶縁性樹脂コーティング層21が形成されている電極部分3a,3e,3f,4b,4e,4f、端面2a,2b、及び側面2e,2fの色を完全に隠蔽する必要はない。

【0056】

以上、本発明の好適な実施形態について説明してきたが、本発明は必ずしも上述した実施形態に限定されるものではなく、その要旨を逸脱しない範囲で様々な変更が可能である。

【0057】

本実施形態では、絶縁性樹脂コーティング層21が、側面2e,2fを覆っているが、必ずしも側面2e,2fを覆っている必要はない。絶縁性樹脂コーティング層21は、少なくとも電極部分3e,3f,4e,4fを覆っていればよい。すなわち、側面2e,2fにおける電極部分3e,3f,4e,4fから露出する領域は、絶縁性樹脂コーティング層21に覆われていなくてもよい。

【0058】

本実施形態では、電子部品として積層セラミックコンデンサを例に説明したが、本発明はこれに限られることなく、積層インダクタ、積層バリスタ、積層圧電アクチュエータ、積層サーミスタ、又は積層複合部品などの他の電子部品にも適用できる。

【0059】

本実施形態では、電子部品として5面電極構造である電子部品1を例に挙げたが、本発明はこれに限るものではない。たとえば、チップ抵抗のような、素体2の側面2e,2f又は主面2c,2dのいずれかの面に外部電極が形成されない、いわゆるコの字型の3面電極構造や、端面2a,2bと側面2e,2f又は主面2c,2dのいずれか一面のみとに外部電極が形成されたL字型の2面電極構造である電子部品においても、同様の効果が得られる。積層コンデンサアレイや、チップ型3端子貫通積層コンデンサアレイ等の、多端子外部電極を有する電子部品においても、同様の効果が得られる。

【0060】

3面電極構造や2面電極構造である電子部品においては、絶縁性樹脂コーティング層21が、少なくとも電極部分3a,4bを覆っていればよい。

【産業上の利用可能性】

【0061】

本発明は、積層コンデンサなどの電子部品及びその製造方法に利用できる。

【符号の説明】

【0062】

1…電子部品、2…素体、2a,2b…端面、2c,2d…主面、2e,2f…側面、3,4…外部電極、21…絶縁性樹脂コーティング層、35,45…Snめっき層。

【技術分野】

【0001】

本発明は、電子部品に関する。

【背景技術】

【0002】

表面実装部品(たとえば、積層セラミックコンデンサなど)として、互いに対向する一対の端面と、一対の端面間を連結するように伸び且つ互いに対向する一対の主面と、一対の主面を連結するように伸び且つ互いに対向する一対の側面とを有する素体と、主面の一部及び/又は側面の一部を覆うように形成されると共に、Sn又はSn合金からなるめっき層を有する外部電極と、を備えているものが知られている(たとえば、特許文献1参照)。特許文献1に記載された電子部品では、外部電極は、素体の両端面並びに端面に隣接する主面の一部及び側面の一部に跨るように形成された五面電極構造となる。

【0003】

このため、図10〜図13に示されるように、配線パターンWPを備えている基板SSに電子部品101をはんだ実装する際に、電子部品101の側面に形成された外部電極103にもはんだが周り込む。はんだフィレットSFは、外部電極103の電極側面部にも形成される。このため、複数の電子部品101を平行又は直列に配置して実装すると、隣接した電子部品101の端面および側面部間ではんだブリッジが形成され、電子部品101間が短絡する問題が発生しやすく、電子部品101間の間隔を小さくした狭隣接高密度実装上の課題となっていた。図14に示されるように、実装時の位置ズレによって、隣接する電子部品101の両側面部が接触する場合や、図15に示されるように一方の電子部品101の端面部ともう一方の電子部品101の側面部との間で接触する場合に、両電子部品101間の電極間短絡が発生する懼れがあった。

【0004】

このような課題を解決するために、電子部品の底面のみに電極が形成された電子部品が提案されている(たとえば、特許文献2参照)。特許文献2に記載された電子部品では、実装時のはんだフィレットが形成されない、又は、形成されたはんだフィレットが小さい。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−013315号公報

【特許文献2】特開2001−267176号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2に記載された電子部品は、以下のような問題点を有している。

【0007】

電子部品の内部構造を従来の電子部品のものから大幅に変更する必要があり、特に、外部電極の形成が従来の電子部品で用いられる設備で行えない。電子部品内に配置される内部導体が露出する面を何らかの手法により揃えた上で外部電極を形成する必要がある。これらの理由により、コストアップが大きい。

【0008】

外部電極の面積が、従来の五面電極構造の外部電極に比して著しく小さい。このため、外部電極が有するめっき層を形成する際に、低コストで生産性が良いため通常用いられるバレルめっき法を用いると、めっき陰極へのメディア(金属球)を介した通電の確率が低い。この結果、メッキ時間が、たとえば5倍以上と長時間かかり、生産性を低下させる。また、めっきは、特に積層セラミックコンデンサの場合、素体内部にめっき液が浸入することで積層セラミックコンデンサの信頼性を著しく劣化されることが知られている。このため、長時間のめっきにより、信頼性が低下するリスクが大きい。

【0009】

製品の電気特性検査は、電子部品の外部電極に測定機のコンタクトプローブを接触させて行う。このため、外部電極が電子部品の限定された一面だけに形成されているため、電子部品を測定機のコンタクトプローブ側に整列させた上で、コンタクトプローブを接触させる必要があり、新規に検査装置が必要である。また、小型化された製品を整列した上で微小な電極部に精度良くコンタクトプローブを接触させて電気的特性をするためには、製品の方向確認、整列、高精度位置決めに手間が掛かり、生産性良く検査することが困難である。

【0010】

本発明は、上記課題を解決するためになされたものであり、低コストで且つ生産性に優れると共に、狭隣接高密度実装を可能とする電子部品を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係る電子部品は、互いに対向する一対の端面と、一対の端面間を連結するように伸び且つ互いに対向する一対の主面と、一対の主面を連結するように伸び且つ互いに対向する一対の側面とを有する素体と、主面の一部及び/又は側面の一部を少なくとも覆うように形成されると共に、Sn又はSn合金からなるめっき層を有する外部電極と、外部電極における側面を覆うように形成された部分を少なくとも覆う絶縁性樹脂コーティング層と、を備えている。

【0012】

本発明に係る電子部品は、互いに対向する一対の端面と、一対の端面間を連結するように伸び且つ互いに対向する一対の主面と、一対の主面を連結するように伸び且つ互いに対向する一対の側面とを有する素体と、主面の一部及び端面を少なくとも覆うように形成されると共に、Sn又はSn合金からなるめっき層を有する外部電極と、外部電極における端面を覆うように形成された部分を少なくとも覆う絶縁性樹脂コーティング層と、を備えている。

【発明の効果】

【0013】

本発明によれば、低コストで且つ生産性に優れると共に、狭隣接高密度実装を可能とする電子部品を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本実施形態に係る電子部品を示す斜視図である。

【図2】本実施形態に係る電子部品の断面構成を説明するための図である。

【図3】本実施形態に係る電子部品の断面構成を説明するための図である。

【図4】本実施形態に係る電子部品の一実装例を示す斜視図である。

【図5】本実施形態に係る電子部品の一実装例を示す平面図である。

【図6】図5におけるVI−VI線に沿った断面構成を説明するための図である。

【図7】図5におけるVII−VII線に沿った断面構成を説明するための図である。

【図8】本実施形態に係る電子部品の一実装例を示す平面図である。

【図9】本実施形態に係る電子部品の一実装例を示す平面図である。

【図10】従来の電子部品の一実装例を示す斜視図である。

【図11】従来の電子部品の一実装例を示す平面図である。

【図12】図11におけるXII−XII線に沿った断面構成を説明するための図である。

【図13】図11におけるXIII−XIII線に沿った断面構成を説明するための図である。

【図14】従来の電子部品の一実装例を示す平面図である。

【図15】従来の電子部品の一実装例を示す平面図である。

【発明を実施するための形態】

【0015】

以下、添付図面を参照して、本発明の好適な実施形態について詳細に説明する。なお、説明において、同一要素又は同一機能を有する要素には、同一符号を用いることとし、重複する説明は省略する。

【0016】

図1〜図3を参照して、本実施形態に係る電子部品1の構成を説明する。図1は、本実施形態に係る電子部品を示す斜視図である。図2及び図3は、本実施形態に係る電子部品の断面構成を説明するための図である。図3では、後述する内部電極7,8などの図示を省略している。

【0017】

電子部品1は、例えば積層セラミックコンデンサなどの電子部品であり、素体2と、複数の外部電極3,4と、を備えている。素体2は、複数のセラミックグリーンシートを積層して一体化することによって略直方体形状に構成されている。素体2は、図1にも示されているように、一対の端面2a,2bと、一対の主面2c,2dと、一対の側面2e,2fと、を有している。一対の端面2a,2bは、素体2の長手方向に対向している。一対の主面2c,2dは、一対の端面2a,2b間を連結するように伸び且つ互いに対向している。一対の側面2e,2fは、一対の主面2c,2dを連結するように伸び且つ互いに対向している。

【0018】

電子部品1は、たとえば、縦方向の長さが0.4mm〜1.6mm程度に設定され、横方向の長さが0.2mm〜0.8mm程度に設定され、厚みが0.4mm〜0.8mm程度に設定されている。

【0019】

素体2は、図2に示されるように、複数の長方形状の誘電体層6と、それぞれ複数の内部電極7及び内部電極8とが積層された積層体として構成されている。内部電極7と内部電極8とは、素体2内において誘電体層6の積層方向(以下、単に「積層方向」と称する。)に沿ってそれぞれ一層ずつ配置されている。内部電極7と内部電極8とは、少なくとも一層の誘電体層6を挟むように対向配置されている。

【0020】

各誘電体層6は、たとえば誘電体セラミック(BaTiO3系、Ba(Ti,Zr)O3系、又は(Ba,Ca)TiO3系などの誘電体セラミック)を含むセラミックグリーンシートの焼結体から構成される。実際の素体2では、各誘電体層6の間の境界が視認できない程度に一体化されている。

【0021】

内部電極7,8は、例えばNiやCuなどの導電材を含んでいる。内部電極7,8の厚みは、たとえば0.5μm〜3μm程度である。内部電極7,8は、積層方向から見て互いに重なりあう領域を有するような形状であれば、特に形状は限定されない。内部電極7,8は、たとえば矩形状などの形状を呈している。内部電極7,8は、上記導電性材料を含む導電性ペーストの焼結体として構成される。内部電極7は外部電極3と電気的且つ物理的に接続されており、内部電極8は外部電極4と電気的且つ物理的に接続されている。

【0022】

外部電極3は、素体2の端面2a側に形成されている。外部電極3は、一方の端面2aと、端面2aと直交する二つの主面2c,2d及び二つの側面2e、2fの各縁部の一部と、を覆うように形成されている。すなわち、外部電極3は、端面2a上に位置する電極部分3aと、各主面2c,2dの一部上に位置する電極部分3c,3dと、各側面2e、2fの一部上に位置する電極部分3e,3fと、を有している。外部電極3は、五面電極構造である。

【0023】

外部電極4は、素体2の端面2b側に形成されている。外部電極4は、他方の端面2bと、端面2bと直交する二つの主面2c,2d及び二つの側面2e、2fの各縁部の一部と、を覆うように形成されている。すなわち、外部電極4は、端面2b上に位置する電極部分4bと、各主面2c,2dの一部上に位置する電極部分4c,4dと、各側面2e、2fの一部上に位置する電極部分4e,4fと、を有している。外部電極4は、五面電極構造である。

【0024】

外部電極3,4は、素体2の外表面にCuやNi、あるいはAg、Pdなどを主成分とする導電性ペーストを後述の方法によって付着させた後に所定温度(例えば、700℃程度)にて焼付け、更に電気めっきを施すことにより形成される。外部電極3,4は、電気めっきにより形成されためっき層を有している。

【0025】

本実施形態では、外部電極3,4は、はんだとの電極濡れ性を改善するために、少なくともSn又はSn合金からなるめっき層を有している。Sn又はSn合金からなるめっき層は、外部電極3,4の表面層を構成する。

【0026】

外部電極3,4は、はんだと焼付け電極層の反応を防止するために、Ni又はNi合金からなるめっき層を有していてもよい。この場合、Sn又はSn合金からなるめっき層は、Ni又はNi合金からなるめっき層が形成された後に、形成される。Ni又はNi合金からなるめっき層の厚みは0.5〜6μm程度であり、Sn又はSn合金からなるめっき層の厚みは1〜7μm程度である。また、焼付け電極層がNiペーストの焼き付けにより形成されている場合、Ni又はNi合金からなるめっき層を省略してもよい。

【0027】

外部電極3,4は、Cuからなるめっき層を有していてもよい。この場合、Ni又はNi合金からなるめっき層は、Cuからなるめっき層が形成された後に、形成される。

【0028】

本実施形態では、外部電極3,4は、図3に示されるように、焼付け電極層31,41、Niめっき層33,43、及びSnめっき層35,45を有している。

【0029】

電子部品1は、絶縁性樹脂コーティング層21を備えている。絶縁性樹脂コーティング層21は、図1及び図3にも示されるように、素体2の側面2e,2f上に位置する電極部分3e,3f,4e,4f、及び、端面2a,2b上に位置する電極部分3a,4bを覆うように形成されている。絶縁性樹脂コーティング層21は、絶縁性樹脂コーティング剤を付与して固化させることにより形成できる。絶縁性樹脂コーティング剤の付与には、スクリーン印刷法などを用いることができる。

【0030】

絶縁性樹脂コーティング剤を固化させてなる絶縁性樹脂コーティング層21は、固化後の膜厚が、2μm以上30μm以下の範囲に設定されていることが好ましい。

【0031】

製品としての電子部品1をはんだ実装する際に、絶縁性樹脂コーティング層21の下地とされるSn又はSn合金からなるめっき層は、溶融する。絶縁性樹脂コーティング層21が薄すぎる場合、Sn又はSn合金からなるめっき層が溶融すると、絶縁性樹脂コーティング層21の平面方向での機械的強度が不足し、割れや剥離が発生するため好ましくない。特に、絶縁性樹脂コーティング層21の膜厚が2μm未満の場合、絶縁性樹脂コーティング層21が形成されない領域が発生する場合があり、好ましくない。

【0032】

絶縁性樹脂コーティング層21が厚すぎると、絶縁性樹脂コーティング層21の固化時の体積収縮による応力が過大になり、同じく実装時に絶縁性樹脂コーティング層21の剥離が発生する懼れがある。絶縁性樹脂コーティング層21の膜厚が30μmより厚い場合、固化乾燥の時間がかかり、更に、絶縁性樹脂コーティング層21の固化時の体積収縮による応力によって固化時に絶縁性樹脂コーティング層21に欠陥が発生する懼れがある。更に、電子部品1の外形寸法が過大となり、好ましくない。

【0033】

絶縁性樹脂コーティング剤としては、熱硬化型の絶縁性樹脂コーティング剤を用いることができる。たとえば、プリント基板のソルダーレジストとして用いられる金属酸化物顔料を用いた熱硬化性エポキシ樹脂塗料や、耐熱性塗料として用いられる金属酸化物顔料を用いたシリコーン樹脂系塗料、フッ素樹脂系塗料、フェノール樹脂系塗料、ユリア樹脂系塗料、メラミン樹脂系塗料、アミノ樹脂系塗料、不飽和ポリエステル樹脂系塗料、ジアリルフタレート樹脂系塗料、ポリウレタン樹脂系塗料、ポリイミド樹脂系塗料、アルキド樹脂系塗料、スピラン樹脂系塗料、熱硬化性アクリル樹脂系塗料、熱硬化性メタクリル樹脂系塗料、又は熱硬化性共重合樹脂系塗料などの耐熱性樹脂塗料を用いることができる。アクリル化エポキシ樹脂系やアクリル化された合成ゴム系などのフォトレジストとして用いられるレジスト材料も、熱硬化性を有しており、絶縁性樹脂コーティング剤として使用可能である。

【0034】

これらの絶縁性樹脂塗料には、有機若しくは無機顔料を適度に添加することにより、絶縁性樹脂コーティング層21に着色性又は不透明性を付与することが好ましい。たとえば、着色性の有機顔料としては、多環顔料系のフタロシアニン系顔料やアントラキノン系顔料、アゾ化合物のジアゾ顔料などが挙げられ、無機顔料としては金属酸化物やカーボンブラックなどが挙げられる。また、上述した金属酸化物の顔料に屈折率の大きい顔料を用いることで、絶縁性樹脂コーティング層21に適度な光散乱性を付与し、実質的な不透明性を付与してもよい。

【0035】

絶縁性樹脂コーティング剤として、熱硬化型の絶縁性樹脂コーティング剤の代わりに、紫外線硬化型の絶縁性樹脂コーティング剤を用いてもよい。たとえば、プリント基板のソルダーレジストとして用いられる金属酸化物顔料を用いたアクリル化エポキシ樹脂系塗料、耐熱性塗料として用いられる金属酸化物顔料を用いたアクリル化シリコーン樹脂系塗料、アクリル化フッ素樹脂系塗料、アクリル化フェノール樹脂系塗料、アクリル化ポリウレタン樹脂系塗料、アクリル化油系塗料、アクリル化アルキド樹脂系塗料、アクリル化ポリエステル系塗料、アクリル化ポリエーテル系塗料、アクリル化スピラン樹脂系塗料、アクリル化共重合樹脂系塗料などがあり、上記のものはメタクリル化されたものを用いることもできる。その他耐熱性塗料として用いられる金属酸化物顔料を用いた不飽和ポリエステル樹脂系塗料、ポリエンとポリチオール系塗料を用いることができる。

【0036】

これらの耐熱性樹脂塗料には、有機若しくは無機顔料を適度に添加することにより、絶縁性樹脂コーティング層21に着色性、若しくは不透明性を付与することが好ましい。たとえば、着色性の有機顔料としては、多環顔料系のフタロシアニン系顔料やアントラキノン系顔料、アゾ化合物のジアゾ顔料などが挙げられ、無機顔料としては金属酸化物やカーボンブラックなどが挙げられる。また、上述した金属酸化物の顔料に屈折率の大きい顔料を用いることで、絶縁性樹脂コーティング層21に適度な光散乱性を付与し、実質的な不透明性を付与してもよい。

【0037】

絶縁性樹脂コーティング剤として、熱硬化型の絶縁性樹脂コーティング剤を紫外線硬化型の絶縁性樹脂コーティング剤に導入したものを用いてもよい。たとえば、耐熱性塗料として用いられる金属酸化物顔料を用いたルイス酸塩とエポキシ樹脂系塗料、酸発生剤と酸硬化アミノアルキッド樹脂系塗料や上記熱硬化型絶縁性樹脂コーティング剤の各種樹脂を紫外線硬化型絶縁性樹脂コーティング剤各種に導入したものを用いることができる。また、アクリル化エポキシ樹脂系フォトレジストや、アクリル化された合成ゴム系フォトレジストも使用可能である。

【0038】

電子部品1を梱包材に梱包する工程(梱包工程)では、電子部品1は、その向きが揃えられて梱包される。電子部品1は、たとえば、主面2cが梱包材の開口部側を向く形で梱包される。絶縁性樹脂コーティング層21が着色性又は不透明性を有していると、絶縁性樹脂コーティング層21が形成されていない主面2c,2dと、絶縁性樹脂コーティング層21が形成されている側面2e、2fと、の判別を容易に行うことができる。この判別には、たとえば分光色差計を用いることができる。分光色差計によりL*a*b*表色系(JIS Z8729)の明度Lを測定する。

【0039】

続いて、図4〜図9を参照して、電子部品1の実装例を説明する。図4は、本実施形態に係る電子部品の一実装例を示す斜視図である。図5、図8、及び図9は、本実施形態に係る電子部品の一実装例を示す平面図である。図6は、図5におけるVI−VI線に沿った断面構成を説明するための図である。図7は、図5におけるVII−VII線に沿った断面構成を説明するための図である。図6及び図7では、後述するはんだフィレットSFのみにハッチングを付している。

【0040】

電子部品1は、梱包材から取り出され、基板に実装される。梱包した電子部品1を梱包材から取り出す際に、表面実装マウンターの吸着ヘッドを用いて取り出す。この際に、梱包工程にて、このとき、主面2cが梱包材の開口部側を向く形で梱包されているため、吸着ノズルは主面2cに当接することになる。これにより、主面2cと対向する主面2dが実装基板の実装面側となる。

【0041】

実装する際には、はんだリフローによって電子部品1の外部電極3,4を基板SSの配線パターンWPに電気的に接続する。したがって、図4〜図7に示されるように、電子部品1は、はんだ実装される。はんだは、Sn−SbなどのJIS Z 3282に基づくものが用いられ、いずれも上述した絶縁性樹脂によって濡れることがない。

【0042】

はんだは金属以外には濡れないため、絶縁性樹脂コーティング層21ははんだレジスト層として機能する。このため、主面2dが基板面側とされて電子部品1を実装基板に実装すれば、電子部品1の電極部分3a,3e,3f,4b,4e,4fにははんだが濡れ上がらず、はんだフィレットSFが形成されず、狭隣接高密度実装が可能となる。

【0043】

したがって、電子部品1を狭間隔に隣接して実装しても、図4〜7のように側面2e,2f側及び端面2a,2b側にはんだフィレットSFが存在しないため、隣接する部品間のはんだブリッジによる短絡が発生しない。

【0044】

さらに、図8及び図9に示されるように、仮に実装時の位置ズレにより、隣接する電子部品1の側面2e,2f側の部分又は端面2a,2b側の部分が接触しても絶縁性樹脂コーティング層21が存在するため、両電子部品1の間で電極間短絡が発生しない。

【0045】

絶縁性樹脂コーティング層21が、少なくとも電極部分3e,3f,4e,4fを覆っている場合、複数の電子部品1が並列方向に並ぶように実装される際に、隣接する電子部品1の電極部分3e,3f,4e,4fが短絡するのを防ぐことができる。また、絶縁性樹脂コーティング層21が、少なくとも電極部分3a,4bを覆っている場合、複数の電子部品1が直列方向に並ぶように実装される際に、隣接する電子部品1の電極部分3a,4bが短絡するのを防ぐことができる。絶縁性樹脂コーティング層21が、電極部分3a,3e,3f,4b,4e,4fを覆っている場合、複数の電子部品1が実装される際の並び方によらず、隣接する電子部品1の電極部分3a,3e,3f,4b,4e,4fが短絡するのを防ぐことができる。

【0046】

本実施形態による電子部品1は、通常の5面電極構造である電子部品と同一の製造工程を用いることが可能である。このため電子部品1を製造するための新規の製造装置が不要であり、設備投資を必要とせず、低コストで電子部品1を製造することができる。

【0047】

従来の底面のみに外部電極を形成した電子部品の場合、製品完成後の電気特性検査やスクリーニングの際に、外部電極の位置が底面に限定されているため、測定機のコンタクトプローブ側に製品を整列させた上で、コンタクトプローブを接触させる必要がある。このため、新規に検査装置が必要である。特に、外形が0.6mm×0.3mm×0.3mmの0603形状製品や、0.4mm×0.2mm×0.2mmの0402形状製品などの小型化製品を整列させた上で、微小な電極部分に精度良くコンタクトプローブを接触させて電気的特性をするためには、製品の方向確認、整列、高精度位置決めに手間が掛かり、生産性良く検査することが困難である。

【0048】

これに対し、本実施形態では、絶縁性樹脂コーティング層21の形成工程が、電子部品1の電気的特性や信頼性を大きく左右する、焼付け電極層31,41の高温での焼き付け工程や、機械的、電気化学的に負荷の大きいめっき工程の完了後に行われる。

【0049】

このため、電子部品1の特性検査やスクリーニング工程は絶縁性樹脂コーティング層21の形成前に実施しても最終的に完成した製品の電気的特性や信頼性を損なうことがない。すなわち、従来の5面電極構造である電子部品に用いられている生産性の良い電気特性検査装置を用いて電気特性検査やスクリーニングを実施することができる。このため、検査装置にも新規な設備投資が不要で、生産性の良い電気特性検査が可能である。

【0050】

本実施形態では、絶縁性樹脂コーティング層21は、Sn又はSn合金からなるめっき層を形成した後に形成される。

【0051】

たとえば、Snめっき層35,45を構成するSnの融点は231.9℃である。このため、典型的な鉛フリーはんだのリフロー炉のピーク温度250℃で実装すると、Snめっき層35,45が溶融する。したがって、Snめっき層35,45上に形成された通常の無機コーティング膜は剥離や、自壊する可能性がある。しかしながら、本実施形態の電子部品1では、絶縁性樹脂コーティング層21が可撓性を有しているため、下地であるSnめっき層35,45の溶融による歪みを吸収することが可能となる。この結果、リフロー時に、絶縁性樹脂コーティング層21の剥離が発生しない。

【0052】

更に、絶縁性樹脂コーティング層21が可撓性を有するため、製品ハンドリング時の機械的衝撃にも強く、信頼性の高い電子部品1を形成することが可能である。

【0053】

ところで、表面実装型の電子部品は、一般に、テーピング装置によりキャリアテープのポケットに個々の電子部品を収納したテーピング包装で供給される。テーピング包装された電子部品は表面実装マウンターで、キャリアテープのポケットから個々の部品を吸着ヘッドでピッキングし、実装基板にマウントされる。マウント時の電子部品の実装方向は、キャリアテープのポケットに電子部品を収納する際の方向によって決定される。

【0054】

本実施形態の電子部品1は、実装基板に実装する際に、絶縁性樹脂コーティング層21が形成されていない主面2c,2dが、実装基板の実装面と平行になるように方向を揃えて実装することにより、絶縁性樹脂コーティング層21の効果を発揮して狭隣接による高密度実装を可能とする。したがって、キャリアテープのポケットには、絶縁性樹脂コーティング層21が形成されていない主面2c,2dを整列させてテーピングする必要がある。

【0055】

電子部品1の整列のためにはカメラや分光色差計による光学的な外観チェックによる非整列部品の選別が必要である。絶縁性樹脂コーティング層21が、光学的に不透過性又は着色性を有していることで、この整列が高速、かつ高精度に行うことが可能となる。ここで、光学的に不透明性又は着色性とは、光学的検査で、絶縁性樹脂コーティング層21の有無が識別可能な程度であればよく、絶縁性樹脂コーティング層21が形成されている電極部分3a,3e,3f,4b,4e,4f、端面2a,2b、及び側面2e,2fの色を完全に隠蔽する必要はない。

【0056】

以上、本発明の好適な実施形態について説明してきたが、本発明は必ずしも上述した実施形態に限定されるものではなく、その要旨を逸脱しない範囲で様々な変更が可能である。

【0057】

本実施形態では、絶縁性樹脂コーティング層21が、側面2e,2fを覆っているが、必ずしも側面2e,2fを覆っている必要はない。絶縁性樹脂コーティング層21は、少なくとも電極部分3e,3f,4e,4fを覆っていればよい。すなわち、側面2e,2fにおける電極部分3e,3f,4e,4fから露出する領域は、絶縁性樹脂コーティング層21に覆われていなくてもよい。

【0058】

本実施形態では、電子部品として積層セラミックコンデンサを例に説明したが、本発明はこれに限られることなく、積層インダクタ、積層バリスタ、積層圧電アクチュエータ、積層サーミスタ、又は積層複合部品などの他の電子部品にも適用できる。

【0059】

本実施形態では、電子部品として5面電極構造である電子部品1を例に挙げたが、本発明はこれに限るものではない。たとえば、チップ抵抗のような、素体2の側面2e,2f又は主面2c,2dのいずれかの面に外部電極が形成されない、いわゆるコの字型の3面電極構造や、端面2a,2bと側面2e,2f又は主面2c,2dのいずれか一面のみとに外部電極が形成されたL字型の2面電極構造である電子部品においても、同様の効果が得られる。積層コンデンサアレイや、チップ型3端子貫通積層コンデンサアレイ等の、多端子外部電極を有する電子部品においても、同様の効果が得られる。

【0060】

3面電極構造や2面電極構造である電子部品においては、絶縁性樹脂コーティング層21が、少なくとも電極部分3a,4bを覆っていればよい。

【産業上の利用可能性】

【0061】

本発明は、積層コンデンサなどの電子部品及びその製造方法に利用できる。

【符号の説明】

【0062】

1…電子部品、2…素体、2a,2b…端面、2c,2d…主面、2e,2f…側面、3,4…外部電極、21…絶縁性樹脂コーティング層、35,45…Snめっき層。

【特許請求の範囲】

【請求項1】

互いに対向する一対の端面と、一対の前記端面間を連結するように伸び且つ互いに対向する一対の主面と、一対の前記主面を連結するように伸び且つ互いに対向する一対の側面とを有する素体と、

前記主面の一部及び/又は前記側面の一部を少なくとも覆うように形成されると共に、Sn又はSn合金からなるめっき層を有する外部電極と、

前記外部電極における前記側面を覆うように形成された部分を少なくとも覆う絶縁性樹脂コーティング層と、を備えていることを特徴とする電子部品。

【請求項2】

前記外部電極は、前記端面を更に覆うように形成されており、

前記絶縁性樹脂コーティング層は、前記外部電極における前記端面を覆うように形成された部分を更に覆っていることを特徴とする請求項1に記載の電子部品。

【請求項3】

互いに対向する一対の端面と、一対の前記端面間を連結するように伸び且つ互いに対向する一対の主面と、一対の前記主面を連結するように伸び且つ互いに対向する一対の側面とを有する素体と、

前記主面の一部及び前記端面を少なくとも覆うように形成されると共に、Sn又はSn合金からなるめっき層を有する外部電極と、

前記外部電極における前記端面を覆うように形成された部分を少なくとも覆う絶縁性樹脂コーティング層と、を備えていることを特徴とする電子部品。

【請求項1】

互いに対向する一対の端面と、一対の前記端面間を連結するように伸び且つ互いに対向する一対の主面と、一対の前記主面を連結するように伸び且つ互いに対向する一対の側面とを有する素体と、

前記主面の一部及び/又は前記側面の一部を少なくとも覆うように形成されると共に、Sn又はSn合金からなるめっき層を有する外部電極と、

前記外部電極における前記側面を覆うように形成された部分を少なくとも覆う絶縁性樹脂コーティング層と、を備えていることを特徴とする電子部品。

【請求項2】

前記外部電極は、前記端面を更に覆うように形成されており、

前記絶縁性樹脂コーティング層は、前記外部電極における前記端面を覆うように形成された部分を更に覆っていることを特徴とする請求項1に記載の電子部品。

【請求項3】

互いに対向する一対の端面と、一対の前記端面間を連結するように伸び且つ互いに対向する一対の主面と、一対の前記主面を連結するように伸び且つ互いに対向する一対の側面とを有する素体と、

前記主面の一部及び前記端面を少なくとも覆うように形成されると共に、Sn又はSn合金からなるめっき層を有する外部電極と、

前記外部電極における前記端面を覆うように形成された部分を少なくとも覆う絶縁性樹脂コーティング層と、を備えていることを特徴とする電子部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−58558(P2013−58558A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−195244(P2011−195244)

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]