電子部材ならびに電子部品とその製造方法

【課題】本発明は、接合材料を微細ピッチで供給し、信頼性が高く電気的な接続が可能な電子部材を提供することを目的とする。

【解決手段】酸化銅から銅へ還元する際、酸化銅内に多数の金属銅の核が形成し、元の外形を維持したまま形骸化して還元され、生成する銅の曲率は大きくなる。この微粒子化メカニズムを利用することで、酸化銅を粒子状ではなく、緻密な層状で提供しても接合が可能となる。また、耐マイグレーション耐性の高い銅を用いることで従来の銀よりも高い信頼性を有する接合が可能となる。本発明は、電気信号を入出力する電極または電気信号を接続するための接続端子を備えた電子部材であって、電極または接続端子の最表面が酸化銅層であることを特徴とする。

【解決手段】酸化銅から銅へ還元する際、酸化銅内に多数の金属銅の核が形成し、元の外形を維持したまま形骸化して還元され、生成する銅の曲率は大きくなる。この微粒子化メカニズムを利用することで、酸化銅を粒子状ではなく、緻密な層状で提供しても接合が可能となる。また、耐マイグレーション耐性の高い銅を用いることで従来の銀よりも高い信頼性を有する接合が可能となる。本発明は、電気信号を入出力する電極または電気信号を接続するための接続端子を備えた電子部材であって、電極または接続端子の最表面が酸化銅層であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部材同士の電気的接合(例えば、半導体素子と回路部材との接合)を行うことを前提とした電子部材に関し、該電子部材を実装した電子部品とその実装方法に関する。以下、半導体素子や回路部材等を総称して電子部材と称す。

【背景技術】

【0002】

近年、モバイル機器などをはじめ、多機能化,高速化,軽薄短小化に対する要求が高まっている。これを実現するために、電気信号を入出力する電極の狭ピッチ化や低背化が重要となっている。

【0003】

さらには、高密度な実装とともに、単位面積,単位体積あたりの発熱量が増加するため、放熱性の向上が重要となる。また同時に、電極面積の減少に伴い接合部の低抵抗化も重要となる。一方、周辺部材には有機基板などが用いられるようになってきており、それに対応した接合温度の低温化が望まれている。

【0004】

複数の電子部材間の電極を電気的に接合する接続技術として、導電性接着剤,はんだを用いた接合,金属の圧接(金バンプなどの接合)などがある。これら先行する接続技術に対して、酸化銀粒子を用いることではんだや銀ペーストよりも優れた放熱性や耐熱性及び電気的な低抵抗化を有する接合部を実現できる技術が報告されている(例えば、非特許文献1参照)。

【0005】

酸化銀を用いた接合技術は、酸化銀粒子を還元雰囲気及び還元剤により低温で還元させ、接合部を低抵抗で高放熱な銀で構成させる技術である(非特許文献1)。この技術では導電性接着剤のようにバインダを含有しないため、接合させる相手電極に対して金属接合が得られることから、放熱性に優れた接合部を提供できる。

【0006】

酸化銀と還元剤からなる組成物を加熱すると、低温でも焼結能力が高い粒径が100nm以下の銀微粒子が生成する。この熱処理により組成物中に含まれる有機成分が分解し、除去されることで、生成した銀粒子同士、銀粒子と電極間の焼結がなされ、電子部品の電極が銀のネットワークで接合された電子部品が完成する。この技術を用いることで従来のバルク金属の融点よりも低い、例えば250℃以下の接合が可能となる。さらには金属銀で構成されることで放熱特性に優れた接合層となる。ただし、良好な接合状態とするためには、加熱工程とともに加圧付与の工程が必要とされている。

【0007】

上記に掲げた粒子状の酸化銀接合用材料の供給は、酸化銀を低温で銀に還元するための還元剤を添加して、ペースト状態で板材に塗布してこれを挿入する手法があげられる。この方法だと、ペースト材の印刷では微細ピッチで供給することが困難であるため、信頼性のある接合ができない。一方、これを解決するため、電気信号を入出力する電極または電気信号を接続するための接続端子の最表面を酸化銀層とする手法がある。

【先行技術文献】

【非特許文献】

【0008】

【非特許文献1】Materials Transactions, Vol.49,No.12(2008)pp.2875 to 2880

【発明の概要】

【発明が解決しようとする課題】

【0009】

電極表面を酸化銀にした接合では、その還元時に粒径が100nm以下の銀粒子が生成することで低温での接合が可能となる。しかし、本発明者らが上記材料を用いて接合する技術に関して、鋭意実験を行った結果、次に挙げる課題があることが判明した。

【0010】

100μm以下の微細ピッチでは、銀はマイグレーションにより、信頼性のある接合ができないことがわかった。

【0011】

次に、微細ピッチで配置したLSIチップのAuバンプにペースト材をディップ塗布し、接続端子間にソルダレジストを有しているプリント基板に設置した。設置の段階では問題はなかった。しかしながら、接合時に加圧した結果、ペースト材は流動性が良いため、レジストの範囲をこえる接合材料の広がりが生じ、接合後に電極同士の短絡が生じた。

【0012】

また、接合前に乾燥処理を行い、加圧による接合材料の広がりを防止した。しかし、バンプ側面に塗布された領域の接合層は無加圧での接合となり、Auバンプに対する接合強度が得られず、接合後に接合層の剥離が生じ、剥離した接合層による隣の電極との短絡箇所が現れた。

【0013】

本発明はこのような問題点に鑑みてなされたものである。接合材料を100μm以下の微細ピッチで供給し低抵抗で電気的な接続が可能であり、かつ信頼性の高い電子部材を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者らは、酸化銅から銅へ還元する際に、曲率が小さい層状酸化銅粒子であっても、還元し生成する銅の曲率は大きくなることを反射型走査電子顕微鏡で確認した。これは、酸化銅101が銅に還元され体積が減少する現象が、図1(a)に示すように、相似形で収縮するのではなく、図1(b)に示すように酸化銅内に多数の金属銅102の核が形成し、元の外形を維持したまま形骸化して還元するためである。

【0015】

この微粒子化メカニズムを利用することで、酸化銅を粒子状ではなく、緻密な層状で提供して形成した酸化銅を用いて接合できることを見出した。このように、層状で形成した酸化銅を用いた接合により、ペースト化することで生じる課題を解決可能となる。

【0016】

さらに、銀よりも耐マイグレーション性の高い銅を用いることで、100μm以下の微細ピッチにおいても高い信頼性を保つことが可能となる。

【0017】

このように、本発明は上記目的を達成するため、電気信号を入出力する電極または電気信号を接続するための接続端子の最表面が酸化銅層であることを特徴とする電子部材を提供する。

【0018】

前記電子部材は、前記電極または前記接続端子の最表面に対して、銅層を形成し、さらに前記銅層を酸化処理により、前記銅層の全部あるいは一部を酸化銅層とすることを特徴とする電子部材の製造方法により作製できる。

【0019】

また、前記の電子部材の酸化銅層に還元剤を供給し、少なくとも接合面に50℃〜400℃の加熱を付与する工程と、少なくとも酸化銅が金属銅に還元する際に接合面に0以上あるいは100MPaより小さい加圧を付与することで、電極間を電気的に接合することを特徴とする電子部品の実装方法を提供する。

【0020】

前記手法により、回路基板に設けられた一つ以上の接続端子に対して、電子部材に設けられた一つ以上の電極端子が接合層を介して電気的に接合された電子部品であって、前記接合層は結晶粒径が1000nm以下の結晶粒径を有する焼結銅を主体として構成され、前記接合層以外の電極表面の全面あるいは一部が金属銅の粗化層であることを特徴とする電子部品を提供できる。

【発明の効果】

【0021】

本発明では、Cuメタライズの全部あるいは一部を酸化銅層に酸化させる手法をとる。

これにより、Cuメタライズされた電極が形成できるピッチ間隔が、本発明で接合可能なピッチ間隔となるため、接合材料の供給方法によるピッチ間隔の減少が極めて少ない電子部材となる。また、耐マイグレーション性の高い銅を用いることで、100μm以下の微細ピッチにおいても高い信頼性が可能となる。さらには接合部は金属銅によるものになるため、接合部の放熱性,耐熱性、及び電気的な低抵抗化が可能となる。このように本発明を用いることで従来では不可能であった低温で接合でき、かつ高放熱,高耐熱な電気的な低抵抗を高い信頼性で実現可能な酸化銅の接合技術を接合部に微細ピッチでかつ薄く供給可能となり、高精度な高密度実装が可能となる。

【図面の簡単な説明】

【0022】

【図1】酸化銅が還元し銅粒子を生成する挙動を示した断面模式図である。

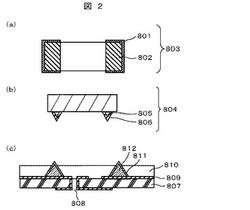

【図2】本発明に係る一つの例である表面に酸化銀層を有する電子部材を示した断面模式図である。

【図3】本発明に係る一つの例である部品内蔵型の多層配線板示した断面模式図である。

【図4】本発明に係る一つの例である部品内蔵型の多層配線板示した断面模式図である。

【図5】本発明に係る一つの例である部品内蔵型の多層配線板示した断面模式図である。

【図6】本発明に係る一つの例である積層チップを示した断面模式図である。

【発明を実施するための形態】

【0023】

本発明のひとつの例を図2及び図3により説明する。図2(a)は、受動部品803のメタライズ層802の表面に酸化銅層801が施されている。

【0024】

この部品を図3に示すように、接合材料となる酸化銅層を高密度に提供できることを見出した。図3に示す基板に対し、上記で述べた実装方法で受動部品803を接合することで、図3に示す焼結銅層813を接合部に有する電子部品が提供できる。また、接合時加圧されていない焼結銅層は粗化層となる。本発明では、接合材料となる酸化銅層が、ペースト材のように流動性がなく、さらに下地メタライズに対して一定の強度を有しており、さらにはんだ材料のように接合時に溶融しないため、接合時の加熱や加圧による接合材料(導電部)の広がりがない。また、接合面当たり無加圧、もしくは0.1〜20MPaという低加圧で、金属接合が得られるために、圧着法に比較してバンプの接合面平行方向への塑性変形を低減できる。このように、従来法の課題であった電子部材実装時のピッチ間隔の減少がほとんどない電子部品となる。

【0025】

以下に、この特性を利用した発明と改良点について説明する。

【0026】

酸化銅を粒子状ではなく、層状で供給することにより、供給面に対して一定の強度を付与することが可能になる。このように接合前の接合材料と下地との強度を持たせることによって、耐衝撃や接合時の接合材料の飛散などを防止できる。また、Cuメタライズ層から酸化銅層への処理後にCuメタライズを一部残す、すなわち、酸化銅層の下地をCuメタライズとすることによって、酸化銅層と下地との間に5MPa以上の密着力を付与できる。

【0027】

酸化銅を用いた接合では、還元時に生成した銅粒子の焼結により接合がなされる。しかし、酸化銅から金属銅に還元する際、体積減少が生じる。このため、膜厚が厚いほど、接合時に加圧を付与することによって、接合面に垂直方向に圧縮され緻密になる。酸化銅層の厚さが約100nmを越えると急激な強度上昇が認められた。よって、接合層となる酸化銅層の厚さは100nm以上ある方が好ましい。ただし、10μmより大きくなると、酸化銅を形成するのに長時間要するとともに、接合時に還元する時間も長時間化するため、好ましくない。よって、接合層となる酸化銅層の厚さは10μm以下が好ましい。

【0028】

接合する電子部品の電極表面は、曲率が小さく酸化銅から還元した銅粒子との焼結は、銅粒子同士と比較して困難になる。上記で述べたように、酸化銅から還元し生成する銅粒子は、還元する前の酸化銅の外形を反映するため、還元する前の酸化銅の曲率半径が小さい方が有利である。酸化銅の曲率は、酸化処理条件により制御可能である。また、生成する銅粒子の曲率はナノメートルサイズの粒子となるように、酸化銅層の表面ではその曲率半径が1μm以下になるように制御することが好ましい。さらに、二つ以上の電子部材を重ねて加圧し接合する場合、表面の摩擦抵抗があることで、加圧した際の部品の滑りを抑制することが可能となる。

【0029】

酸化銅層に対して、還元剤として機能する材料には有機物及び還元ガスがある。有機物の種類としては、カルボン酸類,アルコール類,アミン類から選ばれる1種以上の有機物が好ましい。なお、「類」のなかには、有機物が金属と化学的に結合した場合などに由来するイオンや錯体等も含めるものとする。また、粒径がナノメートルサイズの金属粒子を被覆している有機物も含める。ただし、硫黄やハロゲン元素を含有する有機物は、接合期に接合層内に当該元素が残留して腐食の原因となる可能性があるため、避ける方が望ましい。

【0030】

カルボン酸類の例としては、酢酸,カプロン酸,エナント酸,カプリル酸,ペラルゴン酸,カプリン酸,ウンデカン酸,ラウリン酸,トリデシル酸,ミリスチン酸,ペンタデシル酸,パルミチン酸,マルガリン酸,ステアリン酸,ミリストレイン酸,パルミトレイン酸,オレイン酸,エライジン酸,エルカ酸ネルボン酸,リノール酸,リノレン酸,アラキドン酸,エイコサペンタエン酸,イワシ酸,シュウ酸,マロン酸,マレイン酸,フマル酸,コハク酸,グルタル酸,リンゴ酸,アジピン酸,クエン酸,安息香酸,フタル酸,イソフタル酸,テレフタル酸,サリチル酸,2,4−ヘキサジインカルボン酸,2,4−ヘプタジインカルボン酸,2,4−オクタジインカルボン酸,2,4−デカジインカルボン酸,2,4−ドデカジインカルボン酸,2,4−テトラデカジインカルボン酸,2,4−ペンタデカジインカルボン酸,2,4−ヘキサデカジインカルボン酸,2,4−オクタデカジインカルボン酸,2,4−ノナデカジインカルボン酸,10,12−テトラデカジインカルボン酸,10,12−ペンタデカジインカルボン酸,10,12−ヘキサデカジインカルボン酸,10,12−ヘプタデカジインカルボン酸,10,12−オクタデカジインカルボン酸,10,12−トリコサジインカルボン酸,10,12−ペンタコサジインカルボン酸,10,12−ヘキサコサジインカルボン酸,10,12−ヘプタコサジインカルボン酸,10,12−オクタコサジインカルボン酸,10,12−ノナコサジインカルボン酸,2,4−ヘキサジインジカルボン酸,3,5−オクタジインジカルボン酸,4,6−デカジインジカルボン酸,8,10−オクタデカジインジカルボン酸などが挙げられる。

【0031】

アルコール類の例としては、エチルアルコール,プロピルアルコール,ブチルアルコール,アミルアルコール,ヘキシルアルコール,ヘプチルアルコール,オクチルアルコール,ノニルアルコール,デシルアルコール,ウンデシルアルコール,ドデシルアルコール,ミリスチルアルコール,セチルアルコール,ステアリルアルコール,オエレイルアルコール,リノリルアルコール,エチレングリコール,トリエチレングリコール,グリセリンなどが挙げられる。

【0032】

アミン類の例としては、メチルアミン,エチルアミン,プロピルアミン,ブチルアミン,ペンチルアミン,ヘキシルアミン,ヘプチルアミン,オクチルアミン,ノニルアミン,デシルアミン,ウンデシルアミン,ドデシルアミン,トリデシルアミン,テトラデシルアミン,ペンタデシルアミン,ヘキサデシルアミン,ヘプタデシルアミン,オクタデシルアミン,オレイルアミン,ジメチルアミン,ジエチルアミン,ジプロピルアミン,ジブチルアミン,ジペンチルアミン,ジヘキシルアミン,ジヘプチルアミン,ジオクチルアミン,ジノニルアミン,ジデシルアミン,イソプロピルアミン,1,5−ジメチルヘキシルアミン,2−エチルヘキシルアミン,ジ(2−エチルヘキシル)アミン,メチレンジアミン,トリメチルアミン,トリエチルアミン,エチレンジアミン,テトラメチルエチレンジアミン,ヘキサメチレンジアミン,N,N−ジメチルプロパン−2−アミン,アニリン,N,N−ジイソプロピルエチルアミン,2,4−ヘキサジイニルアミン,2,4−ヘプタジイニルアミン,2,4−オクタジイニルアミン,2,4−デカジイニルアミン,2,4−ドデカジイニルアミン,2,4−テトラデカジイニルアミン,2,4−ペンタデカジイニルアミン,2,4−ヘキサデカジイニルアミン,2,4−オクタデカジイニルアミン,2,4−ノナデカジイニルアミン,10,12−テトラデカジイニルアミン,10,12−ペンタデカジイニルアミン,10,12−ヘキサデカジイニルアミン,10,12−ヘプタデカジイニルアミン,10,12−オクタデカジイニルアミン,10,12−トリコサジイニルアミン,10,12−ペンタコサジイニルアミン,10,12−ヘキサコサジイニルアミン,10,12−ヘプタコサジイニルアミン,10,12−オクタコサジイニルアミン,10,12−ノナコサジイニルアミン,2,4−ヘキサジイニルジアミン,3,5−オクタジイニルジアミン,4,6−デカジイニルジアミン,8,10−オクタデカジイニルジアミン,ステアリン酸アミド,パルミチン酸アミド,ラウリン酸ラウリルアミド,オレイン酸アミド,オレイン酸ジエタノールアミド,オレイン酸ラウリルアミドなどが挙げられる。

【0033】

上記に掲げた有機物単体、あるいは混合した組成物を酸化銅層に供給した際、室温で液体の状態であると酸化銅層との還元反応速度が固体状態よりも増加する。また、保管が困難になる。よって、供給後すぐに接合に用いない場合は、室温で固体である方が好ましい。また、これら有機物は酸化銅と反応した際に、副生成物が低温で分解しやすい分子構造であることが好ましい。

【0034】

本発明に係る接合材は接合に要する最低加熱温度が50℃とはんだ材に比較して非常に低い。このことから、はんだを用いた接合では、耐熱性の観点から使用不可能であったポリエチレンテレフタラートやポリエチレンなどを電子部品内に導入することが可能である。また、蒸着やめっき技術を用いて電極最表面にCuメタライズを施し、Cuメタライズを酸化処理し、酸化銅層を供給すれば、金属をはじめ有機物やセラミックスなどの無機物に対して酸化銅層を供給可能である。

【0035】

この特性を利用し、本発明の接合材料となる酸化銅層を電極あるいは接続端子の表面に有する電子部材としては、CSP用TAB,COFキャリアテープ,リードフレーム,セラミック配線基板,有機配線基板,LSIチップ、又は、半導体パッケージなどがある。

【0036】

本発明は、フリップ実装用の電子部材に適用することが可能である。本発明は、上記に述べたように、無加圧もしくは0〜20MPaという低加圧で金属接合が得られるため、フリップチップ実装での低加圧化が可能となり、配線などの変形を低減することができる。

【0037】

フリップ実装技術では、微細ピッチ接合による接合面積の低減に対して、接合した部材間の隙間に樹脂を充填することによって、接合部全体の強度を補助する手法がとられる場合がある。従来のペースト状の接合材料では流動性があるために、予め樹脂を設置して、フリップチップ実装を行うことができない問題があった。従って、樹脂を充填した構造とする場合には、部材間を接合した後に樹脂を充填する必要があった。これに対して、本発明の接合材料は電極と一体化しているため、予め樹脂を設置した状態でフリップチップ実装を行うことも可能である。これにより、従来の方法よりも工程の省略化が可能となる。

【0038】

本発明に係るフリップ実装技術において、バンプを突起型とし凹部型の電極に挿入したり、平面状の電極に押し当て接合相手電極の酸化皮膜を破壊させたり、予めバンプ間に樹脂を挿入する手法をとることができる。従来のペースト材塗布層では、挿入時のせん断力で塗布層が剥離し、この手法をとることができなかった。しかし、本発明では酸化銅を高密度な層状とすることによって下地との密着性が向上しており可能となる。また、下地はCuメタライズの時、酸化銅層と下地との強度が強固となり好ましい。さらに、接合相手電極の酸化皮膜を破壊する場合、突起型バンプの表面を酸化銅層とすることでバンプの表面硬度が上昇し、表面がCu,Au,Ag,Alの場合よりも低加圧で接合相手電極の酸化皮膜を破壊させることが可能である。

【0039】

上記までに述べた接合部材を用いて電子部品を作製することで、たとえば、図3に示すような、回路基板に設けられた一つ以上の接続端子に対して、電子部材に設けられた一つ以上の電極端子が接合層を介して電気的に接合された電子部品であって、前記接合層は結晶粒径が1000nm以下の結晶粒径を有する焼結銅を主体として構成され、前記接合層以外の電極表面の全面あるいは一部が金属銅の粗化層であることを特徴とする電子部品を提供できる。なお結晶粒径が1000nmより大きいと焼結性が悪くなり、充分な接合強度が得られないことを確認している。

【0040】

熱伝導率が金属の中でも優れているCuを主体として構成されることで、高密度化に伴い必要となる放熱性の確保が可能となる。また、接合層の厚さを薄くできることや電気抵抗率が低いために、信号の高速化が可能である。さらに、接合層以外の電極表面が粗化層とし電極表面の一部として構成されるため、無加圧での場合に接合欠陥となる領域を除去する必要がない。

【0041】

接合部材間に樹脂を充填した構造の場合、接合領域に相当しない電極表面も酸化銅とすることによって、樹脂との密着強度を上昇させることが可能である。これにより、接続信頼性を向上することが可能である。また、上記で述べたように、樹脂の充填は加熱前に行うことも可能である。

【0042】

また、充填された樹脂中には、アルミナ,窒化アルミニウム,窒化珪素などの熱膨張率の異なるフィラーを混合させてもよい。これにより、例えばSiチップとCu配線間の熱膨張率の違いから生じる熱応力を緩和することができる。

【0043】

上記に述べたように、例えばSiチップとCu配線間では、素材の熱膨張係数の違いから、電子部品作製時や使用環境の温度上昇に伴って熱応力が発生する。これに対して、接合層である焼結銅の緻密度を低減させて、焼結銅の内部に樹脂を充填することにより、さらに熱ひずみの吸収を向上できSiチップにかかる応力を低減することが可能となる。接合層の焼結銅の緻密度は接合時の加圧力の低減などにより制御可能である。樹脂の充填は、上記と同様に接合前後どちらでも可能である。

【0044】

Cuメタライズを施す電極又は接続端子の材質として、Pt,Ni,Co,Si,Fe,Ti,Mo,Alの単体,合金あるいは混合物から選択することによって、熱膨張率や、耐腐食性などをはじめとして機械的特性や化学的特性などを接合部に付与することが可能である。

【0045】

また、本発明に係る接合部は、Cuを主体として構成されることから、その融点ははんだ材料に比較してはるかに高い。半導体装置の製造プロセスにおける現行の実装方法は、階層はんだを用いることが主流となっており、1次実装で用いられるはんだには、2次実装で主に用いられるSn−Ag−Cu系はんだの実装温度(230〜260℃)以上の融点を有していることが求められる。そのため、従来は高温はんだ(鉛含有率:約96%,融点:約300℃)がしばしば用いられている。よって、この融点の観点から、下地はAgと合金化してもその融点が少なくとも300℃を超える金属であるAg,Au,Cu,Pt,Ni,Co,Si,Fe,Ti,Mo,Alの群から選ばれる単体、またはその合金、あるいはその混合物であることが好ましい。これにより、現状では困難となっている高温はんだの鉛フリー化が可能になる。

【0046】

たとえば、本発明にかかる半導体接合部を有するパッケージをさらに回路基板に実装する際に、はんだ材料を用いて接合してもその接合部は溶融することがない。また、半導体パッケージと回路基板との接合に用いても良い。さらに一括で接合することも可能である。

【0047】

上記に述べたように、本発明に係る接合材は接合に要する最低加熱温度が50℃とはんだ材に比較して非常に低い。よって、耐熱性が問題とならない場合で、特に応力緩和が必要な接合部である場合、焼結銅よりも応力緩和の能力があるSnやSn合金、あるいはInやIn合金を電極の構成に含めればよい。焼結銅からなる接合部分をポーラス構造にして弾性率を低下させることでも応力緩和が可能となる。また、強度が要求されず、耐熱性が要求される場合は、SnやSn合金、あるいはInやIn合金を溶融させ、酸化銅層から還元し生成した銅粒子と反応させることで、融点の高い金属間化合物とすればよい。この際、酸化銅から生成する銅粒子は表面積が大きいために、金属間化合物になる反応時間が短縮できる効果がある。

【0048】

電極の構成の中にバンプを含めることによって、電子部品と回路基板間の距離を容易に制御できる。金属バンプの圧着による接合加圧力よりも低加圧で接合可能であるため、配線などの変形を低減することが可能である。また、バンプの水平方向の塑性変形量が低減するため、より微細なピッチ間隔とすることが可能となる。

【0049】

バンプを硬度が低いAl,Sn,Cu,Au,In,Agの単体や合金などの金属やプラスチックや樹脂などにすれば、接合時の加圧力をさらに低減することが可能であり好ましい。

【0050】

バンプを硬度の高いAl,Cu,Au,Ag,Niの単体や合金などの金属やセラミクスなど突型のバンプとすれば、相手電極の酸化皮膜を破壊し接合し、金属接合を達成することが低加圧で可能となる。金属の硬度は熱処理やひずみ付与、めっき液の選択により変化させることが可能である。

【0051】

また、本発明では、様々な材質や形状のバンプに精度よく接合材料を供給できるため、プラスチック,樹脂,セラミクスなどの一部に蒸着やめっきを行うことで、絶縁性を付与した接合も可能となる。

【0052】

本発明に係る電子部品の1つにRFIDタグがある。本発明のRFIDタグは、従来に比較して接合部の厚さを低減できる効果がある。また、はんだを用いた接合では、耐熱性の観点から使用不可能であったポリエチレンテレフタラートやポリエチレンを電子部品内に導入することが可能である。

【0053】

酸化銅に酸化する前の金属銅を加工や鋳造や溶着することによって様々な形状にすることが可能である。また、接合後に加圧して接合することを考慮して、加工後に焼きなましを施すことで硬度を下げ、接合時の加圧時に塑性変形しやすくすることで、接合面の密着度が向上し接合強度が上昇する。

【0054】

これまでの電子部品の電極,端子間の狭ピッチ化とともに、さらなる実装面積の高密度を達成するために、部品を内蔵したビルドアップ配線基板、同一パッケージ内でのチップの積層,パッケージ同士の積層といった3次元実装技術が提案されている。この技術では、狭ピッチ化とともに、信号の高速化や垂直方向への実装による高背化の対策として、従来法に比較して特に接合部の低背化が求められる。

【0055】

本発明に係る接合材料は、ペースト材とは異なり、有機物の供給を必要最低限に抑えることが可能である。よって、接合時発生するガス量を低減できる。これにより、発生ガスによる周囲部品の汚染が少ない接合が可能になる。この特性は、上記の3次元実装に最適な接合材料である。

【0056】

本発明を適用することにより、一つ以上の電子部品が内蔵された多層配線基板であって、前記電子部品の電極間の接合層は結晶粒径が1000nm以下の結晶粒径を有する焼結銅により構成され、前記接合層以外の電極表面と樹脂の全面あるいは一部が金属銅または酸化銅の粗化層を介していることを特徴とする電子部品内蔵の多層配線基板を提供することができる。これにより、接合部の低背化とともに樹脂との密着性を向上できる。

【0057】

また、複数のLSIチップが積層された積層チップであって、前記チップ間の電極が接合層を介して電気的に接合され、前記接合層は結晶粒径が1000nm以下の結晶粒径を有する焼結銅を主体として構成され、前記接合層以外の電極表面の全面あるいは一部が金属銅の粗化層であることを特徴とする積層チップを提供することができる。

【0058】

本発明に係る電子部材や電子部品の製造方法の一実施形態を以下に記載する。

【0059】

本発明は、電気信号を入出力あるいは接続する電極の最表面に銅層を形成し、さらに前記銅層に酸化処理を施し、前記銅層の全部あるいは一部を酸化銅層とする電子部材の製造方法を特徴とする。銅層を形成することによって、様々な形状の導電体,半導体,絶縁体に接合材料となる酸化銅を供給でき、それらを低温,低加圧あるいは無加圧で接合することが可能となる。

【0060】

上記の製造方法において、銅層を鍛造または溶着により形成することを特徴とする。

【0061】

上記の製造方法において、銅層を蒸着またはめっきにより形成することを特徴とする。

【0062】

上記の製造方法において、酸化銅層を陽極酸化またはオゾン酸化により形成することを特徴とする。

上記の製造方法において、酸化銅層を加熱処理により形成することを特徴とする。

【0063】

銅層を酸化銅層にする手法として陽極酸化法を適用すれば、酸化銅層の表面の曲率や層厚を高精度に制御することが可能である。無電解の陽極酸化法の場合は、作製する溶液,温度を変化させることにより目的の酸化銅層の作製が可能である。電解の陽極酸化法の場合は、作製する溶液,電流密度,電位,温度を変化させることにより目的の酸化銅層の作製が可能である。溶液としては、水酸化ナトリウムや水酸化カリウムなどアルカリ性水溶液で作製すればよい。

【0064】

液中での処理が困難な場合、オゾンガスにより銅層を酸化銅層にする手法がとれる。オゾン酸化によっても酸化銅層の表面の曲率や層厚を高精度に制御することが可能である。

すなわち、作製する温度,オゾン濃度を変化させることにより目的の酸化銅層の作製が可能である。

【0065】

銅においては、大気、あるいは酸化雰囲気内での加熱,酸化による酸化銅層の作製が可能である。

【0066】

本発明は、回路基板に設けられた一つ以上の接続端子と電子部材に設けられた一つ以上の電極端子とを接合層を介して電気的に接合する電子部品の実装方法であって、前記接続端子または前記電極端子の少なくとも一方の表面が酸化銅層で構成されており、前記酸化銅層に還元剤を供給し、少なくとも接合面に50℃〜400℃の加熱を付与し、少なくとも酸化銅が金属銅に還元する際に接合面に0以上〜100MPa以下の加圧を付与することで、前記接続端子と前記電極端子間を電気的に接合する電子部品の実装方法を特徴とする。

【0067】

本発明に係る接合部材(酸化銅層)と接合可能な電極としては、電子部品の最表面のメタライズ層がAu,Ag,Pt,Pd,Cu,Niの単体および合金であれば、還元剤を選定することで金属接合が可能である。また、Alなどをはじめとした酸化皮膜が安定な金属に対してもその酸化皮膜を介して接合することが可能である。また、酸化銅層同士の接合も可能である。

【0068】

還元剤を電子部材の接合面にのみ供給することで、接合面以外を酸化銅層のまま残存させることができる。窒素中やアルゴン雰囲気などの不活性雰囲気及び大気中、真空中など還元雰囲気以外で接合を行う際に、還元剤を塗布しない領域を酸化銅として残存させる手法であり、酸化銅と金属銅の抵抗値の大きな差を利用した電気回路を導入することが可能となる。

【0069】

酸化銅の還元する手法としては、還元剤を用いる以外にガスにより行うことも可能である。すなわち、還元ガス雰囲気で少なくとも接合面に50℃〜400℃の加熱を付与し、少なくとも酸化銅が金属銅に還元する際に接合面に0以上〜100MPa以下の加圧を付与することで、電極間を電気的に接合することができる。還元雰囲気のガスとしては、水素や蟻酸,酢酸,エタノールなど酸化銅に対して還元効果のある雰囲気で行えばよい。また、電子部品の電極の最表面に存在する酸化皮膜の還元や酸化防止の効果も期待できる。

特に、水素雰囲気中で還元することで、発生するガスは水だけとなり、周囲の汚染が著しく低下する。

【0070】

また、還元剤と還元雰囲気(ガス)を併用して酸化銅の還元を行うことも可能である。

還元剤の種類によっては、還元した銅粒子が液体状態である還元剤中に分散し、電極上に堆積する無電解めっきの効果が発揮される。この効果は、加圧力の大きさに依存しないため、低加圧で接合する場合は、水素雰囲気でも液相を導入した方が好ましい。

【0071】

以下、本発明の実施例について図面を用いて説明する。ただし、本発明はここで取り上げた実施例に限定されることはなく、適宜組み合わせてもよい。

【実施例1】

【0072】

本実施例では本発明に係る部品内蔵型の多層配線基板について説明する。図2(a)〜(c)は、部品内蔵型の多層配線基板の内蔵される部品の断面模式図を示している。図2(a)は、インダクタ,コンデンサ,抵抗部品など受動部品803の断面模式図であり、電極にメタライズ層802、その表面に酸化銅層801が形成してある。メタライズ層や酸化銅層はバレルめっきにより作製できる。

【0073】

図2(b)は、LSIチップ804の断面模式図であり、電極に設けられたバンプ805は突起状となっており、さらに酸化銅層806が形成されている。また、図2(c)は多層配線板の一部コア層と層間の断面模式図を表している。コア807の高さ方向の導通はスルーホール808表面の配線809によりなされる。層間のプリプレグ810の導通は、表面に酸化銅層811を有するバンプ状の貫通電極812によりなされる。また、酸化銅層811は配線809表面(プリプレグ810と配線809の界面)に設けてもよい。

【0074】

図3に上記部品を用いて作製した部品内蔵型多層配線板の断面模式図を示す。受動部品803,LSIチップ804,貫通電極812の接合は、上記に述べた手法により、酸化銅が還元し生成した銅粒子によりなされ、焼結銅層813を介して電極に搭載される。また、それぞれの接合箇所以外の酸化銅層は焼結銅粗化層814となるため、プリプレグ810との密着度を向上できる。また、バンプ805および貫通電極812のようにバンプ表面に硬度が硬い酸化銅を設けることにより、低い加圧で接合する相手の酸化皮膜を破ることが可能となる。

【0075】

図4は、電子部品803の両面に電極を設け、多層配線板の積層方向に対して上下の配線と電極を接続した構造を示したものである。また、図5は電子部品の両面に電極を設け、同層に配置された2つの配線板の側面部の配線と電極を接続した構造を示したものである。図4,図5に示すように、電子部品を多層配線板の積層方向に対して垂直方向に接続したり、多層配線板の積層方向に対して平行方向に接続したりすることで、電子部品の寸法に合わせ積層基板の厚さを最小にしたり、放熱性を考慮することができ設計の自由度が高い。

【0076】

三次元実装では、高さ方向の制御が重要である。本発明に係る接合形態では、接合層の高さを小さくできる、傾きが出ない、接合時発生するガスが少ないという効果がある。また、それぞれの接合層は薄いために電気信号の遅延が少ない回路にできる効果がある。

【実施例2】

【0077】

本実施例では本発明に係る積層チップについて説明する。図6は、積層チップの断面模式図である。半導体素子901には、絶縁層902を介して貫通電極903が形成されている。また、片側にはCuメタライズ904が貫通電極形成時に設けられ、さらに酸化銅層が形成される。この酸化銅層を用いて、焼結銅を主体とした接合層905を介して複数の半導体素子が積層される。

【0078】

一方、両面にCuメタライズが形成された半導体素子906は、貫通電極がCuではない例えばAlの場合、まずNiめっきをしてからCuめっきを施すことで作製し、その後に半導体素子をダイシングしている。そうすることでCuメタライズ907の一部を陽極酸化して、インターポーザ908の電極909を接合できる。

【0079】

また、片面だけにCuメタライズを施し、インターポーザとはろう付けや圧着で接合することも可能である。さらに、インターポーザに設けられたバンプ910と回路基板との接合に関しても、本発明を用いても良いしその他の接合法が利用可能である。

【符号の説明】

【0080】

101 酸化銅

102 金属銅

103 還元前の酸化銅外形

801,806,811 酸化銅層

802 メタライズ層

803 受動部品

804 LSIチップ

805,910 バンプ

807 コア

808 スルーホール

809 配線

810 プリプレグ

812,903 貫通電極

813 焼結銅層

814 焼結銅粗化層

901,906 半導体素子

902 絶縁層

905 接合層

904,907 Cuメタライズ

908 インターポーザ

909 電極

【技術分野】

【0001】

本発明は、電子部材同士の電気的接合(例えば、半導体素子と回路部材との接合)を行うことを前提とした電子部材に関し、該電子部材を実装した電子部品とその実装方法に関する。以下、半導体素子や回路部材等を総称して電子部材と称す。

【背景技術】

【0002】

近年、モバイル機器などをはじめ、多機能化,高速化,軽薄短小化に対する要求が高まっている。これを実現するために、電気信号を入出力する電極の狭ピッチ化や低背化が重要となっている。

【0003】

さらには、高密度な実装とともに、単位面積,単位体積あたりの発熱量が増加するため、放熱性の向上が重要となる。また同時に、電極面積の減少に伴い接合部の低抵抗化も重要となる。一方、周辺部材には有機基板などが用いられるようになってきており、それに対応した接合温度の低温化が望まれている。

【0004】

複数の電子部材間の電極を電気的に接合する接続技術として、導電性接着剤,はんだを用いた接合,金属の圧接(金バンプなどの接合)などがある。これら先行する接続技術に対して、酸化銀粒子を用いることではんだや銀ペーストよりも優れた放熱性や耐熱性及び電気的な低抵抗化を有する接合部を実現できる技術が報告されている(例えば、非特許文献1参照)。

【0005】

酸化銀を用いた接合技術は、酸化銀粒子を還元雰囲気及び還元剤により低温で還元させ、接合部を低抵抗で高放熱な銀で構成させる技術である(非特許文献1)。この技術では導電性接着剤のようにバインダを含有しないため、接合させる相手電極に対して金属接合が得られることから、放熱性に優れた接合部を提供できる。

【0006】

酸化銀と還元剤からなる組成物を加熱すると、低温でも焼結能力が高い粒径が100nm以下の銀微粒子が生成する。この熱処理により組成物中に含まれる有機成分が分解し、除去されることで、生成した銀粒子同士、銀粒子と電極間の焼結がなされ、電子部品の電極が銀のネットワークで接合された電子部品が完成する。この技術を用いることで従来のバルク金属の融点よりも低い、例えば250℃以下の接合が可能となる。さらには金属銀で構成されることで放熱特性に優れた接合層となる。ただし、良好な接合状態とするためには、加熱工程とともに加圧付与の工程が必要とされている。

【0007】

上記に掲げた粒子状の酸化銀接合用材料の供給は、酸化銀を低温で銀に還元するための還元剤を添加して、ペースト状態で板材に塗布してこれを挿入する手法があげられる。この方法だと、ペースト材の印刷では微細ピッチで供給することが困難であるため、信頼性のある接合ができない。一方、これを解決するため、電気信号を入出力する電極または電気信号を接続するための接続端子の最表面を酸化銀層とする手法がある。

【先行技術文献】

【非特許文献】

【0008】

【非特許文献1】Materials Transactions, Vol.49,No.12(2008)pp.2875 to 2880

【発明の概要】

【発明が解決しようとする課題】

【0009】

電極表面を酸化銀にした接合では、その還元時に粒径が100nm以下の銀粒子が生成することで低温での接合が可能となる。しかし、本発明者らが上記材料を用いて接合する技術に関して、鋭意実験を行った結果、次に挙げる課題があることが判明した。

【0010】

100μm以下の微細ピッチでは、銀はマイグレーションにより、信頼性のある接合ができないことがわかった。

【0011】

次に、微細ピッチで配置したLSIチップのAuバンプにペースト材をディップ塗布し、接続端子間にソルダレジストを有しているプリント基板に設置した。設置の段階では問題はなかった。しかしながら、接合時に加圧した結果、ペースト材は流動性が良いため、レジストの範囲をこえる接合材料の広がりが生じ、接合後に電極同士の短絡が生じた。

【0012】

また、接合前に乾燥処理を行い、加圧による接合材料の広がりを防止した。しかし、バンプ側面に塗布された領域の接合層は無加圧での接合となり、Auバンプに対する接合強度が得られず、接合後に接合層の剥離が生じ、剥離した接合層による隣の電極との短絡箇所が現れた。

【0013】

本発明はこのような問題点に鑑みてなされたものである。接合材料を100μm以下の微細ピッチで供給し低抵抗で電気的な接続が可能であり、かつ信頼性の高い電子部材を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者らは、酸化銅から銅へ還元する際に、曲率が小さい層状酸化銅粒子であっても、還元し生成する銅の曲率は大きくなることを反射型走査電子顕微鏡で確認した。これは、酸化銅101が銅に還元され体積が減少する現象が、図1(a)に示すように、相似形で収縮するのではなく、図1(b)に示すように酸化銅内に多数の金属銅102の核が形成し、元の外形を維持したまま形骸化して還元するためである。

【0015】

この微粒子化メカニズムを利用することで、酸化銅を粒子状ではなく、緻密な層状で提供して形成した酸化銅を用いて接合できることを見出した。このように、層状で形成した酸化銅を用いた接合により、ペースト化することで生じる課題を解決可能となる。

【0016】

さらに、銀よりも耐マイグレーション性の高い銅を用いることで、100μm以下の微細ピッチにおいても高い信頼性を保つことが可能となる。

【0017】

このように、本発明は上記目的を達成するため、電気信号を入出力する電極または電気信号を接続するための接続端子の最表面が酸化銅層であることを特徴とする電子部材を提供する。

【0018】

前記電子部材は、前記電極または前記接続端子の最表面に対して、銅層を形成し、さらに前記銅層を酸化処理により、前記銅層の全部あるいは一部を酸化銅層とすることを特徴とする電子部材の製造方法により作製できる。

【0019】

また、前記の電子部材の酸化銅層に還元剤を供給し、少なくとも接合面に50℃〜400℃の加熱を付与する工程と、少なくとも酸化銅が金属銅に還元する際に接合面に0以上あるいは100MPaより小さい加圧を付与することで、電極間を電気的に接合することを特徴とする電子部品の実装方法を提供する。

【0020】

前記手法により、回路基板に設けられた一つ以上の接続端子に対して、電子部材に設けられた一つ以上の電極端子が接合層を介して電気的に接合された電子部品であって、前記接合層は結晶粒径が1000nm以下の結晶粒径を有する焼結銅を主体として構成され、前記接合層以外の電極表面の全面あるいは一部が金属銅の粗化層であることを特徴とする電子部品を提供できる。

【発明の効果】

【0021】

本発明では、Cuメタライズの全部あるいは一部を酸化銅層に酸化させる手法をとる。

これにより、Cuメタライズされた電極が形成できるピッチ間隔が、本発明で接合可能なピッチ間隔となるため、接合材料の供給方法によるピッチ間隔の減少が極めて少ない電子部材となる。また、耐マイグレーション性の高い銅を用いることで、100μm以下の微細ピッチにおいても高い信頼性が可能となる。さらには接合部は金属銅によるものになるため、接合部の放熱性,耐熱性、及び電気的な低抵抗化が可能となる。このように本発明を用いることで従来では不可能であった低温で接合でき、かつ高放熱,高耐熱な電気的な低抵抗を高い信頼性で実現可能な酸化銅の接合技術を接合部に微細ピッチでかつ薄く供給可能となり、高精度な高密度実装が可能となる。

【図面の簡単な説明】

【0022】

【図1】酸化銅が還元し銅粒子を生成する挙動を示した断面模式図である。

【図2】本発明に係る一つの例である表面に酸化銀層を有する電子部材を示した断面模式図である。

【図3】本発明に係る一つの例である部品内蔵型の多層配線板示した断面模式図である。

【図4】本発明に係る一つの例である部品内蔵型の多層配線板示した断面模式図である。

【図5】本発明に係る一つの例である部品内蔵型の多層配線板示した断面模式図である。

【図6】本発明に係る一つの例である積層チップを示した断面模式図である。

【発明を実施するための形態】

【0023】

本発明のひとつの例を図2及び図3により説明する。図2(a)は、受動部品803のメタライズ層802の表面に酸化銅層801が施されている。

【0024】

この部品を図3に示すように、接合材料となる酸化銅層を高密度に提供できることを見出した。図3に示す基板に対し、上記で述べた実装方法で受動部品803を接合することで、図3に示す焼結銅層813を接合部に有する電子部品が提供できる。また、接合時加圧されていない焼結銅層は粗化層となる。本発明では、接合材料となる酸化銅層が、ペースト材のように流動性がなく、さらに下地メタライズに対して一定の強度を有しており、さらにはんだ材料のように接合時に溶融しないため、接合時の加熱や加圧による接合材料(導電部)の広がりがない。また、接合面当たり無加圧、もしくは0.1〜20MPaという低加圧で、金属接合が得られるために、圧着法に比較してバンプの接合面平行方向への塑性変形を低減できる。このように、従来法の課題であった電子部材実装時のピッチ間隔の減少がほとんどない電子部品となる。

【0025】

以下に、この特性を利用した発明と改良点について説明する。

【0026】

酸化銅を粒子状ではなく、層状で供給することにより、供給面に対して一定の強度を付与することが可能になる。このように接合前の接合材料と下地との強度を持たせることによって、耐衝撃や接合時の接合材料の飛散などを防止できる。また、Cuメタライズ層から酸化銅層への処理後にCuメタライズを一部残す、すなわち、酸化銅層の下地をCuメタライズとすることによって、酸化銅層と下地との間に5MPa以上の密着力を付与できる。

【0027】

酸化銅を用いた接合では、還元時に生成した銅粒子の焼結により接合がなされる。しかし、酸化銅から金属銅に還元する際、体積減少が生じる。このため、膜厚が厚いほど、接合時に加圧を付与することによって、接合面に垂直方向に圧縮され緻密になる。酸化銅層の厚さが約100nmを越えると急激な強度上昇が認められた。よって、接合層となる酸化銅層の厚さは100nm以上ある方が好ましい。ただし、10μmより大きくなると、酸化銅を形成するのに長時間要するとともに、接合時に還元する時間も長時間化するため、好ましくない。よって、接合層となる酸化銅層の厚さは10μm以下が好ましい。

【0028】

接合する電子部品の電極表面は、曲率が小さく酸化銅から還元した銅粒子との焼結は、銅粒子同士と比較して困難になる。上記で述べたように、酸化銅から還元し生成する銅粒子は、還元する前の酸化銅の外形を反映するため、還元する前の酸化銅の曲率半径が小さい方が有利である。酸化銅の曲率は、酸化処理条件により制御可能である。また、生成する銅粒子の曲率はナノメートルサイズの粒子となるように、酸化銅層の表面ではその曲率半径が1μm以下になるように制御することが好ましい。さらに、二つ以上の電子部材を重ねて加圧し接合する場合、表面の摩擦抵抗があることで、加圧した際の部品の滑りを抑制することが可能となる。

【0029】

酸化銅層に対して、還元剤として機能する材料には有機物及び還元ガスがある。有機物の種類としては、カルボン酸類,アルコール類,アミン類から選ばれる1種以上の有機物が好ましい。なお、「類」のなかには、有機物が金属と化学的に結合した場合などに由来するイオンや錯体等も含めるものとする。また、粒径がナノメートルサイズの金属粒子を被覆している有機物も含める。ただし、硫黄やハロゲン元素を含有する有機物は、接合期に接合層内に当該元素が残留して腐食の原因となる可能性があるため、避ける方が望ましい。

【0030】

カルボン酸類の例としては、酢酸,カプロン酸,エナント酸,カプリル酸,ペラルゴン酸,カプリン酸,ウンデカン酸,ラウリン酸,トリデシル酸,ミリスチン酸,ペンタデシル酸,パルミチン酸,マルガリン酸,ステアリン酸,ミリストレイン酸,パルミトレイン酸,オレイン酸,エライジン酸,エルカ酸ネルボン酸,リノール酸,リノレン酸,アラキドン酸,エイコサペンタエン酸,イワシ酸,シュウ酸,マロン酸,マレイン酸,フマル酸,コハク酸,グルタル酸,リンゴ酸,アジピン酸,クエン酸,安息香酸,フタル酸,イソフタル酸,テレフタル酸,サリチル酸,2,4−ヘキサジインカルボン酸,2,4−ヘプタジインカルボン酸,2,4−オクタジインカルボン酸,2,4−デカジインカルボン酸,2,4−ドデカジインカルボン酸,2,4−テトラデカジインカルボン酸,2,4−ペンタデカジインカルボン酸,2,4−ヘキサデカジインカルボン酸,2,4−オクタデカジインカルボン酸,2,4−ノナデカジインカルボン酸,10,12−テトラデカジインカルボン酸,10,12−ペンタデカジインカルボン酸,10,12−ヘキサデカジインカルボン酸,10,12−ヘプタデカジインカルボン酸,10,12−オクタデカジインカルボン酸,10,12−トリコサジインカルボン酸,10,12−ペンタコサジインカルボン酸,10,12−ヘキサコサジインカルボン酸,10,12−ヘプタコサジインカルボン酸,10,12−オクタコサジインカルボン酸,10,12−ノナコサジインカルボン酸,2,4−ヘキサジインジカルボン酸,3,5−オクタジインジカルボン酸,4,6−デカジインジカルボン酸,8,10−オクタデカジインジカルボン酸などが挙げられる。

【0031】

アルコール類の例としては、エチルアルコール,プロピルアルコール,ブチルアルコール,アミルアルコール,ヘキシルアルコール,ヘプチルアルコール,オクチルアルコール,ノニルアルコール,デシルアルコール,ウンデシルアルコール,ドデシルアルコール,ミリスチルアルコール,セチルアルコール,ステアリルアルコール,オエレイルアルコール,リノリルアルコール,エチレングリコール,トリエチレングリコール,グリセリンなどが挙げられる。

【0032】

アミン類の例としては、メチルアミン,エチルアミン,プロピルアミン,ブチルアミン,ペンチルアミン,ヘキシルアミン,ヘプチルアミン,オクチルアミン,ノニルアミン,デシルアミン,ウンデシルアミン,ドデシルアミン,トリデシルアミン,テトラデシルアミン,ペンタデシルアミン,ヘキサデシルアミン,ヘプタデシルアミン,オクタデシルアミン,オレイルアミン,ジメチルアミン,ジエチルアミン,ジプロピルアミン,ジブチルアミン,ジペンチルアミン,ジヘキシルアミン,ジヘプチルアミン,ジオクチルアミン,ジノニルアミン,ジデシルアミン,イソプロピルアミン,1,5−ジメチルヘキシルアミン,2−エチルヘキシルアミン,ジ(2−エチルヘキシル)アミン,メチレンジアミン,トリメチルアミン,トリエチルアミン,エチレンジアミン,テトラメチルエチレンジアミン,ヘキサメチレンジアミン,N,N−ジメチルプロパン−2−アミン,アニリン,N,N−ジイソプロピルエチルアミン,2,4−ヘキサジイニルアミン,2,4−ヘプタジイニルアミン,2,4−オクタジイニルアミン,2,4−デカジイニルアミン,2,4−ドデカジイニルアミン,2,4−テトラデカジイニルアミン,2,4−ペンタデカジイニルアミン,2,4−ヘキサデカジイニルアミン,2,4−オクタデカジイニルアミン,2,4−ノナデカジイニルアミン,10,12−テトラデカジイニルアミン,10,12−ペンタデカジイニルアミン,10,12−ヘキサデカジイニルアミン,10,12−ヘプタデカジイニルアミン,10,12−オクタデカジイニルアミン,10,12−トリコサジイニルアミン,10,12−ペンタコサジイニルアミン,10,12−ヘキサコサジイニルアミン,10,12−ヘプタコサジイニルアミン,10,12−オクタコサジイニルアミン,10,12−ノナコサジイニルアミン,2,4−ヘキサジイニルジアミン,3,5−オクタジイニルジアミン,4,6−デカジイニルジアミン,8,10−オクタデカジイニルジアミン,ステアリン酸アミド,パルミチン酸アミド,ラウリン酸ラウリルアミド,オレイン酸アミド,オレイン酸ジエタノールアミド,オレイン酸ラウリルアミドなどが挙げられる。

【0033】

上記に掲げた有機物単体、あるいは混合した組成物を酸化銅層に供給した際、室温で液体の状態であると酸化銅層との還元反応速度が固体状態よりも増加する。また、保管が困難になる。よって、供給後すぐに接合に用いない場合は、室温で固体である方が好ましい。また、これら有機物は酸化銅と反応した際に、副生成物が低温で分解しやすい分子構造であることが好ましい。

【0034】

本発明に係る接合材は接合に要する最低加熱温度が50℃とはんだ材に比較して非常に低い。このことから、はんだを用いた接合では、耐熱性の観点から使用不可能であったポリエチレンテレフタラートやポリエチレンなどを電子部品内に導入することが可能である。また、蒸着やめっき技術を用いて電極最表面にCuメタライズを施し、Cuメタライズを酸化処理し、酸化銅層を供給すれば、金属をはじめ有機物やセラミックスなどの無機物に対して酸化銅層を供給可能である。

【0035】

この特性を利用し、本発明の接合材料となる酸化銅層を電極あるいは接続端子の表面に有する電子部材としては、CSP用TAB,COFキャリアテープ,リードフレーム,セラミック配線基板,有機配線基板,LSIチップ、又は、半導体パッケージなどがある。

【0036】

本発明は、フリップ実装用の電子部材に適用することが可能である。本発明は、上記に述べたように、無加圧もしくは0〜20MPaという低加圧で金属接合が得られるため、フリップチップ実装での低加圧化が可能となり、配線などの変形を低減することができる。

【0037】

フリップ実装技術では、微細ピッチ接合による接合面積の低減に対して、接合した部材間の隙間に樹脂を充填することによって、接合部全体の強度を補助する手法がとられる場合がある。従来のペースト状の接合材料では流動性があるために、予め樹脂を設置して、フリップチップ実装を行うことができない問題があった。従って、樹脂を充填した構造とする場合には、部材間を接合した後に樹脂を充填する必要があった。これに対して、本発明の接合材料は電極と一体化しているため、予め樹脂を設置した状態でフリップチップ実装を行うことも可能である。これにより、従来の方法よりも工程の省略化が可能となる。

【0038】

本発明に係るフリップ実装技術において、バンプを突起型とし凹部型の電極に挿入したり、平面状の電極に押し当て接合相手電極の酸化皮膜を破壊させたり、予めバンプ間に樹脂を挿入する手法をとることができる。従来のペースト材塗布層では、挿入時のせん断力で塗布層が剥離し、この手法をとることができなかった。しかし、本発明では酸化銅を高密度な層状とすることによって下地との密着性が向上しており可能となる。また、下地はCuメタライズの時、酸化銅層と下地との強度が強固となり好ましい。さらに、接合相手電極の酸化皮膜を破壊する場合、突起型バンプの表面を酸化銅層とすることでバンプの表面硬度が上昇し、表面がCu,Au,Ag,Alの場合よりも低加圧で接合相手電極の酸化皮膜を破壊させることが可能である。

【0039】

上記までに述べた接合部材を用いて電子部品を作製することで、たとえば、図3に示すような、回路基板に設けられた一つ以上の接続端子に対して、電子部材に設けられた一つ以上の電極端子が接合層を介して電気的に接合された電子部品であって、前記接合層は結晶粒径が1000nm以下の結晶粒径を有する焼結銅を主体として構成され、前記接合層以外の電極表面の全面あるいは一部が金属銅の粗化層であることを特徴とする電子部品を提供できる。なお結晶粒径が1000nmより大きいと焼結性が悪くなり、充分な接合強度が得られないことを確認している。

【0040】

熱伝導率が金属の中でも優れているCuを主体として構成されることで、高密度化に伴い必要となる放熱性の確保が可能となる。また、接合層の厚さを薄くできることや電気抵抗率が低いために、信号の高速化が可能である。さらに、接合層以外の電極表面が粗化層とし電極表面の一部として構成されるため、無加圧での場合に接合欠陥となる領域を除去する必要がない。

【0041】

接合部材間に樹脂を充填した構造の場合、接合領域に相当しない電極表面も酸化銅とすることによって、樹脂との密着強度を上昇させることが可能である。これにより、接続信頼性を向上することが可能である。また、上記で述べたように、樹脂の充填は加熱前に行うことも可能である。

【0042】

また、充填された樹脂中には、アルミナ,窒化アルミニウム,窒化珪素などの熱膨張率の異なるフィラーを混合させてもよい。これにより、例えばSiチップとCu配線間の熱膨張率の違いから生じる熱応力を緩和することができる。

【0043】

上記に述べたように、例えばSiチップとCu配線間では、素材の熱膨張係数の違いから、電子部品作製時や使用環境の温度上昇に伴って熱応力が発生する。これに対して、接合層である焼結銅の緻密度を低減させて、焼結銅の内部に樹脂を充填することにより、さらに熱ひずみの吸収を向上できSiチップにかかる応力を低減することが可能となる。接合層の焼結銅の緻密度は接合時の加圧力の低減などにより制御可能である。樹脂の充填は、上記と同様に接合前後どちらでも可能である。

【0044】

Cuメタライズを施す電極又は接続端子の材質として、Pt,Ni,Co,Si,Fe,Ti,Mo,Alの単体,合金あるいは混合物から選択することによって、熱膨張率や、耐腐食性などをはじめとして機械的特性や化学的特性などを接合部に付与することが可能である。

【0045】

また、本発明に係る接合部は、Cuを主体として構成されることから、その融点ははんだ材料に比較してはるかに高い。半導体装置の製造プロセスにおける現行の実装方法は、階層はんだを用いることが主流となっており、1次実装で用いられるはんだには、2次実装で主に用いられるSn−Ag−Cu系はんだの実装温度(230〜260℃)以上の融点を有していることが求められる。そのため、従来は高温はんだ(鉛含有率:約96%,融点:約300℃)がしばしば用いられている。よって、この融点の観点から、下地はAgと合金化してもその融点が少なくとも300℃を超える金属であるAg,Au,Cu,Pt,Ni,Co,Si,Fe,Ti,Mo,Alの群から選ばれる単体、またはその合金、あるいはその混合物であることが好ましい。これにより、現状では困難となっている高温はんだの鉛フリー化が可能になる。

【0046】

たとえば、本発明にかかる半導体接合部を有するパッケージをさらに回路基板に実装する際に、はんだ材料を用いて接合してもその接合部は溶融することがない。また、半導体パッケージと回路基板との接合に用いても良い。さらに一括で接合することも可能である。

【0047】

上記に述べたように、本発明に係る接合材は接合に要する最低加熱温度が50℃とはんだ材に比較して非常に低い。よって、耐熱性が問題とならない場合で、特に応力緩和が必要な接合部である場合、焼結銅よりも応力緩和の能力があるSnやSn合金、あるいはInやIn合金を電極の構成に含めればよい。焼結銅からなる接合部分をポーラス構造にして弾性率を低下させることでも応力緩和が可能となる。また、強度が要求されず、耐熱性が要求される場合は、SnやSn合金、あるいはInやIn合金を溶融させ、酸化銅層から還元し生成した銅粒子と反応させることで、融点の高い金属間化合物とすればよい。この際、酸化銅から生成する銅粒子は表面積が大きいために、金属間化合物になる反応時間が短縮できる効果がある。

【0048】

電極の構成の中にバンプを含めることによって、電子部品と回路基板間の距離を容易に制御できる。金属バンプの圧着による接合加圧力よりも低加圧で接合可能であるため、配線などの変形を低減することが可能である。また、バンプの水平方向の塑性変形量が低減するため、より微細なピッチ間隔とすることが可能となる。

【0049】

バンプを硬度が低いAl,Sn,Cu,Au,In,Agの単体や合金などの金属やプラスチックや樹脂などにすれば、接合時の加圧力をさらに低減することが可能であり好ましい。

【0050】

バンプを硬度の高いAl,Cu,Au,Ag,Niの単体や合金などの金属やセラミクスなど突型のバンプとすれば、相手電極の酸化皮膜を破壊し接合し、金属接合を達成することが低加圧で可能となる。金属の硬度は熱処理やひずみ付与、めっき液の選択により変化させることが可能である。

【0051】

また、本発明では、様々な材質や形状のバンプに精度よく接合材料を供給できるため、プラスチック,樹脂,セラミクスなどの一部に蒸着やめっきを行うことで、絶縁性を付与した接合も可能となる。

【0052】

本発明に係る電子部品の1つにRFIDタグがある。本発明のRFIDタグは、従来に比較して接合部の厚さを低減できる効果がある。また、はんだを用いた接合では、耐熱性の観点から使用不可能であったポリエチレンテレフタラートやポリエチレンを電子部品内に導入することが可能である。

【0053】

酸化銅に酸化する前の金属銅を加工や鋳造や溶着することによって様々な形状にすることが可能である。また、接合後に加圧して接合することを考慮して、加工後に焼きなましを施すことで硬度を下げ、接合時の加圧時に塑性変形しやすくすることで、接合面の密着度が向上し接合強度が上昇する。

【0054】

これまでの電子部品の電極,端子間の狭ピッチ化とともに、さらなる実装面積の高密度を達成するために、部品を内蔵したビルドアップ配線基板、同一パッケージ内でのチップの積層,パッケージ同士の積層といった3次元実装技術が提案されている。この技術では、狭ピッチ化とともに、信号の高速化や垂直方向への実装による高背化の対策として、従来法に比較して特に接合部の低背化が求められる。

【0055】

本発明に係る接合材料は、ペースト材とは異なり、有機物の供給を必要最低限に抑えることが可能である。よって、接合時発生するガス量を低減できる。これにより、発生ガスによる周囲部品の汚染が少ない接合が可能になる。この特性は、上記の3次元実装に最適な接合材料である。

【0056】

本発明を適用することにより、一つ以上の電子部品が内蔵された多層配線基板であって、前記電子部品の電極間の接合層は結晶粒径が1000nm以下の結晶粒径を有する焼結銅により構成され、前記接合層以外の電極表面と樹脂の全面あるいは一部が金属銅または酸化銅の粗化層を介していることを特徴とする電子部品内蔵の多層配線基板を提供することができる。これにより、接合部の低背化とともに樹脂との密着性を向上できる。

【0057】

また、複数のLSIチップが積層された積層チップであって、前記チップ間の電極が接合層を介して電気的に接合され、前記接合層は結晶粒径が1000nm以下の結晶粒径を有する焼結銅を主体として構成され、前記接合層以外の電極表面の全面あるいは一部が金属銅の粗化層であることを特徴とする積層チップを提供することができる。

【0058】

本発明に係る電子部材や電子部品の製造方法の一実施形態を以下に記載する。

【0059】

本発明は、電気信号を入出力あるいは接続する電極の最表面に銅層を形成し、さらに前記銅層に酸化処理を施し、前記銅層の全部あるいは一部を酸化銅層とする電子部材の製造方法を特徴とする。銅層を形成することによって、様々な形状の導電体,半導体,絶縁体に接合材料となる酸化銅を供給でき、それらを低温,低加圧あるいは無加圧で接合することが可能となる。

【0060】

上記の製造方法において、銅層を鍛造または溶着により形成することを特徴とする。

【0061】

上記の製造方法において、銅層を蒸着またはめっきにより形成することを特徴とする。

【0062】

上記の製造方法において、酸化銅層を陽極酸化またはオゾン酸化により形成することを特徴とする。

上記の製造方法において、酸化銅層を加熱処理により形成することを特徴とする。

【0063】

銅層を酸化銅層にする手法として陽極酸化法を適用すれば、酸化銅層の表面の曲率や層厚を高精度に制御することが可能である。無電解の陽極酸化法の場合は、作製する溶液,温度を変化させることにより目的の酸化銅層の作製が可能である。電解の陽極酸化法の場合は、作製する溶液,電流密度,電位,温度を変化させることにより目的の酸化銅層の作製が可能である。溶液としては、水酸化ナトリウムや水酸化カリウムなどアルカリ性水溶液で作製すればよい。

【0064】

液中での処理が困難な場合、オゾンガスにより銅層を酸化銅層にする手法がとれる。オゾン酸化によっても酸化銅層の表面の曲率や層厚を高精度に制御することが可能である。

すなわち、作製する温度,オゾン濃度を変化させることにより目的の酸化銅層の作製が可能である。

【0065】

銅においては、大気、あるいは酸化雰囲気内での加熱,酸化による酸化銅層の作製が可能である。

【0066】

本発明は、回路基板に設けられた一つ以上の接続端子と電子部材に設けられた一つ以上の電極端子とを接合層を介して電気的に接合する電子部品の実装方法であって、前記接続端子または前記電極端子の少なくとも一方の表面が酸化銅層で構成されており、前記酸化銅層に還元剤を供給し、少なくとも接合面に50℃〜400℃の加熱を付与し、少なくとも酸化銅が金属銅に還元する際に接合面に0以上〜100MPa以下の加圧を付与することで、前記接続端子と前記電極端子間を電気的に接合する電子部品の実装方法を特徴とする。

【0067】

本発明に係る接合部材(酸化銅層)と接合可能な電極としては、電子部品の最表面のメタライズ層がAu,Ag,Pt,Pd,Cu,Niの単体および合金であれば、還元剤を選定することで金属接合が可能である。また、Alなどをはじめとした酸化皮膜が安定な金属に対してもその酸化皮膜を介して接合することが可能である。また、酸化銅層同士の接合も可能である。

【0068】

還元剤を電子部材の接合面にのみ供給することで、接合面以外を酸化銅層のまま残存させることができる。窒素中やアルゴン雰囲気などの不活性雰囲気及び大気中、真空中など還元雰囲気以外で接合を行う際に、還元剤を塗布しない領域を酸化銅として残存させる手法であり、酸化銅と金属銅の抵抗値の大きな差を利用した電気回路を導入することが可能となる。

【0069】

酸化銅の還元する手法としては、還元剤を用いる以外にガスにより行うことも可能である。すなわち、還元ガス雰囲気で少なくとも接合面に50℃〜400℃の加熱を付与し、少なくとも酸化銅が金属銅に還元する際に接合面に0以上〜100MPa以下の加圧を付与することで、電極間を電気的に接合することができる。還元雰囲気のガスとしては、水素や蟻酸,酢酸,エタノールなど酸化銅に対して還元効果のある雰囲気で行えばよい。また、電子部品の電極の最表面に存在する酸化皮膜の還元や酸化防止の効果も期待できる。

特に、水素雰囲気中で還元することで、発生するガスは水だけとなり、周囲の汚染が著しく低下する。

【0070】

また、還元剤と還元雰囲気(ガス)を併用して酸化銅の還元を行うことも可能である。

還元剤の種類によっては、還元した銅粒子が液体状態である還元剤中に分散し、電極上に堆積する無電解めっきの効果が発揮される。この効果は、加圧力の大きさに依存しないため、低加圧で接合する場合は、水素雰囲気でも液相を導入した方が好ましい。

【0071】

以下、本発明の実施例について図面を用いて説明する。ただし、本発明はここで取り上げた実施例に限定されることはなく、適宜組み合わせてもよい。

【実施例1】

【0072】

本実施例では本発明に係る部品内蔵型の多層配線基板について説明する。図2(a)〜(c)は、部品内蔵型の多層配線基板の内蔵される部品の断面模式図を示している。図2(a)は、インダクタ,コンデンサ,抵抗部品など受動部品803の断面模式図であり、電極にメタライズ層802、その表面に酸化銅層801が形成してある。メタライズ層や酸化銅層はバレルめっきにより作製できる。

【0073】

図2(b)は、LSIチップ804の断面模式図であり、電極に設けられたバンプ805は突起状となっており、さらに酸化銅層806が形成されている。また、図2(c)は多層配線板の一部コア層と層間の断面模式図を表している。コア807の高さ方向の導通はスルーホール808表面の配線809によりなされる。層間のプリプレグ810の導通は、表面に酸化銅層811を有するバンプ状の貫通電極812によりなされる。また、酸化銅層811は配線809表面(プリプレグ810と配線809の界面)に設けてもよい。

【0074】

図3に上記部品を用いて作製した部品内蔵型多層配線板の断面模式図を示す。受動部品803,LSIチップ804,貫通電極812の接合は、上記に述べた手法により、酸化銅が還元し生成した銅粒子によりなされ、焼結銅層813を介して電極に搭載される。また、それぞれの接合箇所以外の酸化銅層は焼結銅粗化層814となるため、プリプレグ810との密着度を向上できる。また、バンプ805および貫通電極812のようにバンプ表面に硬度が硬い酸化銅を設けることにより、低い加圧で接合する相手の酸化皮膜を破ることが可能となる。

【0075】

図4は、電子部品803の両面に電極を設け、多層配線板の積層方向に対して上下の配線と電極を接続した構造を示したものである。また、図5は電子部品の両面に電極を設け、同層に配置された2つの配線板の側面部の配線と電極を接続した構造を示したものである。図4,図5に示すように、電子部品を多層配線板の積層方向に対して垂直方向に接続したり、多層配線板の積層方向に対して平行方向に接続したりすることで、電子部品の寸法に合わせ積層基板の厚さを最小にしたり、放熱性を考慮することができ設計の自由度が高い。

【0076】

三次元実装では、高さ方向の制御が重要である。本発明に係る接合形態では、接合層の高さを小さくできる、傾きが出ない、接合時発生するガスが少ないという効果がある。また、それぞれの接合層は薄いために電気信号の遅延が少ない回路にできる効果がある。

【実施例2】

【0077】

本実施例では本発明に係る積層チップについて説明する。図6は、積層チップの断面模式図である。半導体素子901には、絶縁層902を介して貫通電極903が形成されている。また、片側にはCuメタライズ904が貫通電極形成時に設けられ、さらに酸化銅層が形成される。この酸化銅層を用いて、焼結銅を主体とした接合層905を介して複数の半導体素子が積層される。

【0078】

一方、両面にCuメタライズが形成された半導体素子906は、貫通電極がCuではない例えばAlの場合、まずNiめっきをしてからCuめっきを施すことで作製し、その後に半導体素子をダイシングしている。そうすることでCuメタライズ907の一部を陽極酸化して、インターポーザ908の電極909を接合できる。

【0079】

また、片面だけにCuメタライズを施し、インターポーザとはろう付けや圧着で接合することも可能である。さらに、インターポーザに設けられたバンプ910と回路基板との接合に関しても、本発明を用いても良いしその他の接合法が利用可能である。

【符号の説明】

【0080】

101 酸化銅

102 金属銅

103 還元前の酸化銅外形

801,806,811 酸化銅層

802 メタライズ層

803 受動部品

804 LSIチップ

805,910 バンプ

807 コア

808 スルーホール

809 配線

810 プリプレグ

812,903 貫通電極

813 焼結銅層

814 焼結銅粗化層

901,906 半導体素子

902 絶縁層

905 接合層

904,907 Cuメタライズ

908 インターポーザ

909 電極

【特許請求の範囲】

【請求項1】

電気信号を入出力する電極または電気信号を接続するための接続端子を備えた電子部材であって、前記電極または接続端子の最表面が酸化銅層であることを特徴とする電子部材。

【請求項2】

請求項1において、前記酸化銅層の下地が銅層であることを特徴とする電子部材。

【請求項3】

請求項1において、前記酸化銅層の厚さが100nm〜10μmであることを特徴とする電子部材。

【請求項4】

請求項1において、前記酸化銅層の最表面が1μmより小さい曲率半径となっていることを特徴とする電子部材。

【請求項5】

請求項1において、前記酸化銅層の表面に室温で固体であるアルコール類,カルボン酸類,アミン類からなる層が形成されていることを特徴とする電子部材。

【請求項6】

請求項1において、前記酸化銅層が、曲率を有した接続端子あるいは電極上に設けられていることを特徴とする電子部材。

【請求項7】

請求項1において、前記酸化銅層が接続端子あるいは電極が突起状であることを特徴とする電子部材。

【請求項8】

回路基板に設けられた一つ以上の接続端子に対して、電子部材に設けられた一つ以上の電極端子が接合層を介して電気的に接合された電子部品であって、前記接合層は結晶粒径が1000nm以下の結晶粒径を有する焼結銅を主体として構成され、前記接合層と接していない電極表面の全面あるいは一部が金属銅または酸化銅の粗化層であることを特徴とする電子部品。

【請求項9】

請求項8において、前記回路基板と電子部材との間に樹脂が充填されており、前記接合層と接していない前記電極の全面あるいは一部が金属銅または酸化銅の粗化層を介して樹脂と接着していることを特徴とする電子部品。

【請求項10】

請求項8において、焼結銅が多孔質であり、焼結銅の孔内に樹脂が充填されていることを特徴とする電子部品。

【請求項11】

請求項8において、前記接続端子あるいは前記電極は、Ag,Au,Cu,Pt,Ni,Co,Ti,Mo,Fe,Al,Znの単体,合金あるいは混合物から選択される少なくとも1つの材料で構成されることを特徴とする電子部品。

【請求項12】

請求項8において、前記接続端子あるいは電極が、Snの単体,Sn合金あるいは混合物から選択される少なくとも1つの材料で構成されることを特徴とする電子部品。

【請求項13】

請求項9において、前記電極と前記接合端子の接合部にバンプが存在することを特徴とする電子部品。

【請求項14】

一つ以上の電子部品が内蔵された多層配線基板であって、前記電子部品の電極間の接合層は結晶粒径が1000nm以下の結晶粒径を有する焼結銅と樹脂により構成され、前記接合層と電極表面と樹脂の全面あるいは一部が金属銅または酸化銅の粗化層を介していることを特徴とする電子部品内蔵の多層配線基板。

【請求項15】

複数のLSIチップが積層チップであって、前記チップ間の電極が接合層を介して電気的に接合されており、前記接合層は結晶粒径が1000nm以下の結晶粒径を有する焼結銅を主体として構成され、前記接合層以外の電極表面の全面あるいは一部が金属銅の粗化層であることを特徴とする積層チップ。

【請求項16】

電気信号を入出力する電極または電気信号を接続するための接続端子を備えた電子部材の製造方法において、前記電極または接続端子の最表面に銅層を形成し、さらに前記銅層を酸化処理し、前記銅層の全部あるいは一部を酸化銅層とすることを特徴とする電子部材の製造方法。

【請求項17】

請求項16において、前記あるいは銅層を鍛造または溶着により形成することを特徴とする電子部材の製造方法。

【請求項18】

請求項16において、前記銅層を蒸着またはめっきにより形成することを特徴とする電子部材の製造方法。

【請求項19】

請求項16において、前記酸化銅層を陽極酸化またはオゾン酸化により形成することを特徴とする電子部材の製造方法。

【請求項20】

請求項16において、前記酸化銅層を加熱処理により形成することを特徴とする電子部材の製造方法。

【請求項21】

回路基板に設けられた一つ以上の接続端子と電子部材に設けられた一つ以上の電極端子とを接合層を介して電気的に接合する電子部品の実装方法であって、前記接続端子または前記電極端子の少なくとも一方の表面が酸化銅層で構成されており、前記酸化銅層に還元剤を供給し、少なくとも接合面に50℃〜400℃の加熱を付与し、酸化銅が金属銅に還元する際に接合面に無加圧あるいは0より大きく100MPa以下の加圧を付与することで、前記接続端子と前記電極端子間を電気的に接合することを特徴とする電子部品の実装方法。

【請求項22】

請求項22において、前記還元剤がアルコール類,カルボン酸類,アミン類であることを特徴とする電子部品の実装方法。

【請求項23】

請求項22において、前記還元剤を電子部材の接合面にのみ供給し、接合面以外を酸化銅層のまま残存させることを特徴とする電子部品の実装方法。

【請求項24】

回路基板に設けられた一つ以上の接続端子と電子部材に設けられた一つ以上の電極端子とを接合層を介して電気的に接合する電子部品の実装方法であって、前記接続端子または前記電極端子の少なくとも一方の表面が酸化銅層で構成されており、還元ガス雰囲気で少なくとも接合面に50℃〜400℃の加熱を付与し、少なくとも酸化銅が金属銅に還元する際に無加圧、もしくは接合面に0〜20MPaの加圧を付与することで、前記接続端子と前記電極端子間を電気的に接合することを特徴とする電子部品の実装方法。

【請求項25】

請求項24において、還元剤を酸化銅層に供給して加熱処理することを特徴とする電子部品の実装方法。

【請求項1】

電気信号を入出力する電極または電気信号を接続するための接続端子を備えた電子部材であって、前記電極または接続端子の最表面が酸化銅層であることを特徴とする電子部材。

【請求項2】

請求項1において、前記酸化銅層の下地が銅層であることを特徴とする電子部材。

【請求項3】

請求項1において、前記酸化銅層の厚さが100nm〜10μmであることを特徴とする電子部材。

【請求項4】

請求項1において、前記酸化銅層の最表面が1μmより小さい曲率半径となっていることを特徴とする電子部材。

【請求項5】

請求項1において、前記酸化銅層の表面に室温で固体であるアルコール類,カルボン酸類,アミン類からなる層が形成されていることを特徴とする電子部材。

【請求項6】

請求項1において、前記酸化銅層が、曲率を有した接続端子あるいは電極上に設けられていることを特徴とする電子部材。

【請求項7】

請求項1において、前記酸化銅層が接続端子あるいは電極が突起状であることを特徴とする電子部材。

【請求項8】

回路基板に設けられた一つ以上の接続端子に対して、電子部材に設けられた一つ以上の電極端子が接合層を介して電気的に接合された電子部品であって、前記接合層は結晶粒径が1000nm以下の結晶粒径を有する焼結銅を主体として構成され、前記接合層と接していない電極表面の全面あるいは一部が金属銅または酸化銅の粗化層であることを特徴とする電子部品。

【請求項9】

請求項8において、前記回路基板と電子部材との間に樹脂が充填されており、前記接合層と接していない前記電極の全面あるいは一部が金属銅または酸化銅の粗化層を介して樹脂と接着していることを特徴とする電子部品。

【請求項10】

請求項8において、焼結銅が多孔質であり、焼結銅の孔内に樹脂が充填されていることを特徴とする電子部品。

【請求項11】

請求項8において、前記接続端子あるいは前記電極は、Ag,Au,Cu,Pt,Ni,Co,Ti,Mo,Fe,Al,Znの単体,合金あるいは混合物から選択される少なくとも1つの材料で構成されることを特徴とする電子部品。

【請求項12】

請求項8において、前記接続端子あるいは電極が、Snの単体,Sn合金あるいは混合物から選択される少なくとも1つの材料で構成されることを特徴とする電子部品。

【請求項13】

請求項9において、前記電極と前記接合端子の接合部にバンプが存在することを特徴とする電子部品。

【請求項14】

一つ以上の電子部品が内蔵された多層配線基板であって、前記電子部品の電極間の接合層は結晶粒径が1000nm以下の結晶粒径を有する焼結銅と樹脂により構成され、前記接合層と電極表面と樹脂の全面あるいは一部が金属銅または酸化銅の粗化層を介していることを特徴とする電子部品内蔵の多層配線基板。

【請求項15】

複数のLSIチップが積層チップであって、前記チップ間の電極が接合層を介して電気的に接合されており、前記接合層は結晶粒径が1000nm以下の結晶粒径を有する焼結銅を主体として構成され、前記接合層以外の電極表面の全面あるいは一部が金属銅の粗化層であることを特徴とする積層チップ。

【請求項16】

電気信号を入出力する電極または電気信号を接続するための接続端子を備えた電子部材の製造方法において、前記電極または接続端子の最表面に銅層を形成し、さらに前記銅層を酸化処理し、前記銅層の全部あるいは一部を酸化銅層とすることを特徴とする電子部材の製造方法。

【請求項17】

請求項16において、前記あるいは銅層を鍛造または溶着により形成することを特徴とする電子部材の製造方法。

【請求項18】

請求項16において、前記銅層を蒸着またはめっきにより形成することを特徴とする電子部材の製造方法。

【請求項19】

請求項16において、前記酸化銅層を陽極酸化またはオゾン酸化により形成することを特徴とする電子部材の製造方法。

【請求項20】

請求項16において、前記酸化銅層を加熱処理により形成することを特徴とする電子部材の製造方法。

【請求項21】

回路基板に設けられた一つ以上の接続端子と電子部材に設けられた一つ以上の電極端子とを接合層を介して電気的に接合する電子部品の実装方法であって、前記接続端子または前記電極端子の少なくとも一方の表面が酸化銅層で構成されており、前記酸化銅層に還元剤を供給し、少なくとも接合面に50℃〜400℃の加熱を付与し、酸化銅が金属銅に還元する際に接合面に無加圧あるいは0より大きく100MPa以下の加圧を付与することで、前記接続端子と前記電極端子間を電気的に接合することを特徴とする電子部品の実装方法。

【請求項22】

請求項22において、前記還元剤がアルコール類,カルボン酸類,アミン類であることを特徴とする電子部品の実装方法。

【請求項23】

請求項22において、前記還元剤を電子部材の接合面にのみ供給し、接合面以外を酸化銅層のまま残存させることを特徴とする電子部品の実装方法。

【請求項24】

回路基板に設けられた一つ以上の接続端子と電子部材に設けられた一つ以上の電極端子とを接合層を介して電気的に接合する電子部品の実装方法であって、前記接続端子または前記電極端子の少なくとも一方の表面が酸化銅層で構成されており、還元ガス雰囲気で少なくとも接合面に50℃〜400℃の加熱を付与し、少なくとも酸化銅が金属銅に還元する際に無加圧、もしくは接合面に0〜20MPaの加圧を付与することで、前記接続端子と前記電極端子間を電気的に接合することを特徴とする電子部品の実装方法。

【請求項25】

請求項24において、還元剤を酸化銅層に供給して加熱処理することを特徴とする電子部品の実装方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−38790(P2012−38790A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−174991(P2010−174991)

【出願日】平成22年8月4日(2010.8.4)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月4日(2010.8.4)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]