電子顕微鏡を用いた試料の寸法の測定方法

【課題】オートフォーカスの失敗による影響を除去でき、試料の特徴構造の寸法を正確に測定し得る電子顕微鏡を用いた試料の寸法の測定方法を提供する。

【解決手段】電子顕微鏡は電子ビームの焦点を試料上に結ぶための対物レンズ151bと、対物レンズ151bに供給される励磁電流を供給するレンズ制御部150bと、特徴構造を測定するホストコンピュータ102を有している。ホストコンピュータ102は、対物レンズ151bに供給される励磁電流を変化させ、対物レンズ151bに供給される各励磁電流における前記試料の特徴構造の寸法データを測定し、この測定により得られる寸法データの変化を示す変動量が所定値以下となる寸法データを、試料の特徴構造の寸法として決定する。

【解決手段】電子顕微鏡は電子ビームの焦点を試料上に結ぶための対物レンズ151bと、対物レンズ151bに供給される励磁電流を供給するレンズ制御部150bと、特徴構造を測定するホストコンピュータ102を有している。ホストコンピュータ102は、対物レンズ151bに供給される励磁電流を変化させ、対物レンズ151bに供給される各励磁電流における前記試料の特徴構造の寸法データを測定し、この測定により得られる寸法データの変化を示す変動量が所定値以下となる寸法データを、試料の特徴構造の寸法として決定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般的に試料の寸法を測定するシステム及び方法に係わり、特に、半導体ウエハ等の試料の寸法を測定するための走査形電子顕微鏡(SEM)に関する。

【背景技術】

【0002】

走査形電子顕微鏡は、様々なタイプの試料の構成を観察するために広く使用されている。この顕微鏡において、電子ビームは試料の表面上を走査し、これに伴い試料の表面上の電子が放出される。この放出された“2次”電子が検出され、スクリーン上あるいは写真のいずれかの表面において画像を生成するために使用される。測定は、画像及び走査形電子顕微鏡の画像の縮尺度により決定される。

【0003】

試料の高解像度の画像を得るために、走査形電子顕微鏡の電子ビームは適切に焦点を結ばれなければならない。走査形電子顕微鏡は、適切な焦点を得るためにいわゆる自動焦点合わせ(オートフォーカス)特性を含んでいてもよい。マエダ氏による発明には、オートフォーカス特性を有する走査形電子顕微鏡が記載されている(特許文献1参照)。

【0004】

図2において、図示せぬ電子銃から発生された電子ビーム1は、偏向コイル2X及び2Yによって走査されるとともに幅の狭いビームに絞られ、試料4上に照射される。試料4は例えば半導体回路素子が設けられ、あるいは形成される半導体ウエハである。試料4から発生された2次電子は、検出器5により検出される。増幅器6によって増幅された電子信号をモニタ(図示されていない)に対する輝度変調信号として使用し、その信号を偏向コイル2X及び2Yによる走査と同期させることにより、モニタスクリーン上に試料4の走査画像が形成される。ステージ15は、ウエハ情報レジスタ16からの座標データを使用してウエハを種々の測定点に移動させる。焦点状態検出器10は、検出器5によって検出された電子信号の時間差(あるいは位置の差)の絶対値を焦点状態を評価するための指数として使用する。フォーカシングを行うために、対物レンズ3の励磁電流は焦点制御装置7によって順次徐々に変化される。各励磁電流によって、電子ビームは試料4上を走査する。各励磁電流において得られた2次電子信号の強度は積分され、所定の走査期間の信号の絶対値は信号強度積分器8によって微分される。この計算の結果、各焦点状態に対応する焦点評価値が信号強度積分器8 の出力として得られる。ビームは焦点評価値がピーク値に到達したときに正確に焦点が結ばれると仮定する。従って、ピーク検出器9は焦点評価値のピークを検出し、焦点評価値をピークにする励磁電流は焦点制御装置7から対物レンズ3に送られ、それによってフォーカシングが実行される。これは電子ビームのSEMオートフォーカスと呼ばれている。

【0005】

図3は、オートフォーカスに適用される画像処理技術の構成を示している。これは電子ビームをSEMオートフォーカスする別の例である。増幅器6からの2次電子信号を偏向コイル2X及び2Yと同期して走査されるモニタ21の輝度変調信号として使用し、試料4の画像がモニタ21上に表示される。電子ビーム1が試料4上で一層正確に焦点を結ばれるに従い画像のコントラストが一層強くなるため、隣接した画素の信号が積分あるいは微分され、それらの絶対値の合計が計算されたとき、画像信号が焦点の評価のためのインデックスとして作用する。焦点状態検出器10は、この合計を焦点評価値として使用する。画像プロセッサ8は、モニタ21から画像信号を受け、焦点評価値を計算する。ピーク検出器9は、焦点評価値のピークを検出し、焦点評価値をピークにする励磁電流は焦点制御装置7から対物レンズ3に供給され、それによってフォーカシングが実行される。

【0006】

SEMオートフォーカスの別のバリエーションとして、光学ハードウェアあるいは静電容量センサを使用するフォーカシングがある。

【0007】

実際には、正確なオートフォーカスを達成することは困難である。例えば、図3に示すシステムのような光オートフォーカスシステムは大きいパターンに対しては比較的正確であるが、例えば256MビットDRAMのように高集積化されたパターンに対しては十分な解像度を与えられない傾向がある。図2に示すような電子ビームオートフォーカスシステムは、光学オートフォーカスシステムよりも良い解像度を得ることができるが、ノイズの影響を受ける。このノイズの原因にはビーム帯電システムが含まれている。Chain 氏等による参照文献(非特許文献1)に記載されるように、VLSI製造プロセスにおいて重要な寸法、すなわちクリティカル・ディメンジョン(CD)を測定するための自動測定シーケンスの信頼度は、適正なフォーカシングを含む種々の要因に依存している。従って、正確なオートフォーカスができないために画像の焦点がずれている場合、試料の特徴構造の寸法の測定値は実際の値とは異なってしまう。さらに、オートフォーカスシステムが適切に動作できない場合、(例えば特徴構造の長さあるいは幅等の)自動測定の実行が不可能となる。

【特許文献1】米国特許5,512,747号明細書

【非特許文献1】Chain,“Automated CD Measurement with the Hitachi S-6280”(SPIE Vol.2439, pages 319-324)

【発明の開示】

【発明が解決しようとする課題】

【0008】

従って、走査形電子顕微鏡を適切にオートフォーカスすることができない場合の影響を除去することができ、試料の特徴構造の寸法を正確に測定し得る測定システム及び方法が提供されることが望ましい。

【0009】

本発明は、オートフォーカスの失敗による影響を除去でき、試料の特徴構造の寸法を正確に測定し得る電子顕微鏡を用いた試料の寸法の測定方法を提供しようとするものである。

【課題を解決するための手段】

【0010】

本発明の試料の寸法の測定方法の態様は、電子ビームの焦点を試料上で結ぶフォーカシングレンズを有する電子顕微鏡を使用して試料の特徴構造の寸法を測定する方法であって、フォーカシングレンズに供給される励磁電流を変化させ、前記フォーカシングレンズに供給される各励磁電流により変化された焦点位置における前記試料の特徴構造の寸法データを測定し、この測定により得られる寸法データの変化を示す変動量が所定値以下となる寸法データを、前記試料の特徴構造の寸法として決定することを特徴とする。

【発明の効果】

【0011】

本発明によれば、オートフォーカスの失敗による影響を除去でき、試料の特徴構造の寸法を正確に測定し得る電子顕微鏡を用いた試料の寸法の測定方法を提供できる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施の形態について、図面を参照して説明する。

【0013】

本発明は、複数の異なる対物レンズの電圧が設定される走査形電子顕微鏡を使用して特徴構造の寸法を測定することによって得られた寸法の最大値(例えば、特徴構造が半導体基板上に形成された1以上の層に形成された開口である場合)または最小値(例えば、特徴構造が半導体基板上に形成された層上に形成された配線等のラインである場合)が試料の特徴構造の実際の寸法の測定された寸法となるという原理に基づいている。

【0014】

図4(a)は、測定されたラインの寸法(幅)(ナノメートル単位)を焦点の関数(マイクロメートル単位)として示すグラフである。焦点は、走査形電子顕微鏡の対物レンズに供給する電流を変えることにより変化する。図4(a)から明らかなように、測定されたラインの寸法は、焦点の変化に応じて変わる。例えばニューメラル・カーブ・フィッティング・テクニーク(以下、カーブ・フィッティング法と称す)を使用して曲線をデータに当てはめることにより、最小の測定値が得られる。この最小値は、ラインの実際の寸法として出力できる。一例として、焦点深度と対物レンズ電圧との関係は1μm=1.5×10-3Vである。0.75×10-3Vのステップを使用した場合、ステップ間の焦点の変化は0.5μmである。特に、図4(a)は、対物レンズのステップ電圧が0.45×10-3Vに設定され、結果的に0.3μmの焦点距離ステップとなる。

【0015】

図4(b)は、開口の測定された寸法(幅)(ナノメートル単位)を焦点の関数(マイクロメートル単位)として示すグラフである。この場合も、焦点は走査形電子顕微鏡の対物レンズに供給する電流を変えることによって変化する。図4(b)から明らかなように、測定された開口の寸法は、焦点の変化に応じて変わる。例えばカーブ・フィッティング法を使用して曲線をデータに当てはめることにより最大の測定値が得られる。この最大値は、開口の実際の寸法として出力できる。

【0016】

図4(a)及び図4(b)に示す値は、測定ツールCD SEM、すなわちTOPCON MEA2080mkIIを使用して、例えば256MビットのDRAMウエハを測定した結果である。

【0017】

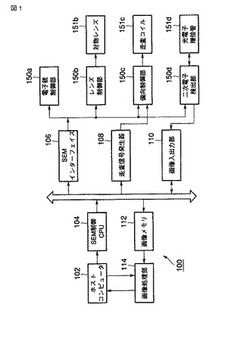

図1は、本発明のシステム構成を示すブロック図である。以下、このシステムを半導体ウエハの特徴構造の寸法を測定する場合について説明する。このシステムは、液晶装置のようなディスプレイ装置、あるいはCCD、印刷回路板、光ディスク、金属あるいはポリマ材料、細胞繊維、及びその他、生物の特徴構造の寸法を測定する場合にも適用することができる。(例えば細胞組織等の)深い位置の対象物の場合、焦点深度は少なくともCD測定の対象の層に基づいて制御する必要がある。

【0018】

図1において、システム100 は、電子銃制御部150a、レンズ制御部150b、偏向制御部150c及び2次電子検出部150dを含む走査形電子顕微鏡を有している。ビーム走査は、SEM制御CPU104がホストコンピュータ102から供給される指令信号に基づいて、SEMインターフェース106を介して電子銃制御部150a、レンズ制御部150b及び偏向制御部150cを制御することにより行われる。すなわち、レンズ制御部150bから対物レンズ151bに対物レンズ電圧が供給される。この対物レンズ電圧に応じて励磁電流が変化し、対物レンズの焦点が変化する。

【0019】

クリティカル・ディメンジョン(CD)測定の場合、ビームのエネルギーは1KeV以下である。すなわち、電子銃制御部150aにより発生された電子ビームは、走査コイル151cによって偏向され、その後、対物レンズ151bを介して試料上に照射される。ビーム走査は、特定の試料に対するデータファイル中に含まれた情報を使用して、ホストコンピュータ102のマイクロプロセッサによって実行される制御プログラムに従って実行してもよい。例えばメモリ装置を形成するために処理される半導体ウエハに対するデータファイルは、例えばメモリ装置の素子を互いに分離するためのシャロートレンチの形成等のプロセスにおける特定のステップの後に半導体ウエハ上に形成された特徴構造に関する位置情報を含んでいる。ホストコンピュータ102のマイクロプロセッサは、電子ビームを適切に走査するためにこの位置情報を使用し、これにより特徴構造の寸法が測定する。走査信号発生器108は、ホストコンピュータ102から供給されたデータに基づいて走査制御信号を発生する。

【0020】

ビーム走査により対象物から得られた2次電子信号は、光電子増倍管151dを介して2次電子検出部150dに供給され、この2次電子検出部150dによって検出される。この検出された2次電子信号は、画像入出力部110によってビデオ信号に変換され、その後、画像メモリ112に記憶される。画像メモリ112に記憶されたビデオ信号は、画像処理部114によって処理される。

【0021】

図5は、本発明の第1の方法に従ったパターン焦点照合方法を示している。ステップST100において、オートフォーカス電圧Vobjは電圧Vに設定される。次に、電圧Vでクリティカル・ディメンジョン(CD)の測定が行われ、その結果はステップST105においてd1として記憶される(d(V)=d1)。対物レンズの電圧VobjはステップST110においてΔVだけ増加され、これにより電圧Vobjは(V+ΔV)とされる。ステップST120において、次のクリティカル・ディメンジョン(CD)の測定が前記設定された対物レンズ電圧に応じて行われ、この測定結果d(V+ΔV)はd2として記憶される。ステップST130において、第1の測定結果と第2の測定結果との差が予め定められた定数パラメータDと比較される。ここで、2つの測定結果の差がパラメータDにより設定されたしきい値よりも低い場合、この処理は終了する。一方、2つの測定結果の差が予め定められた差Dよりも大きい場合、制御がステップST100に移行され、差(d1−d2)が予め定められた距離Dよりも小さくなるまで、ステップST100乃至ST130の動作が繰り返される。このとき、このシステムのオートフォーカスの機能が正常に動作したかの確認を行ってもよい。

【0022】

図6は、本発明の第2の方法を示している。この第2の方法は、図6のフローチャートに示すような対物レンズの電圧−クリティカル・ディメンジョン曲線適合方法が使用される。図6に示す方法において、ステップST10では、対物レンズの電圧V1を得るために通常のオートフォーカス処理が実行される。このオートフォーカス処理は、通常のどのような光オートフォーカス方法、電子ビームオートフォーカス方法、あるいはキャパシタンスセンサ(Zセンサ)方法であってもよい。あるいは、予め設定された対物レンズ電圧V1を使用することにより、オートフォーカス処理を省略してもよい。ステップST15において、対物レンズ電圧V1により、クリティカル・ディメンジョン測定d(V1)が実行される。その後、カウンタnはステップST20において2に設定され、ステップST25において、対物レンズ電圧が電圧Vn にシフトされる。ここで、nは2と等しい。前記ステップST10において決定された対物レンズ電圧は、中心値として使用してもよい。

【0023】

電圧レベルの端点は、対物レンズと照射されるサンプルとの間の動作距離に応じて選ばれ、それは使用される端点を示す。例えば、0.6mm乃至1.0mmの動作距離は、上記図4(a)及び図4(b)において使用された端点を生成するために使用してもよい。しかしながら、動作距離の選択は使用する測定ツールに依存するため、端点はそれに応じて調整すべきである。

【0024】

対物レンズ電圧Vnに対する開始電圧も選択する必要がある。初期対物レンズ電圧Vnを選択するために少なくとも3つの方法がある。第1に、開始電圧は無作為に選択してもよい。第2に、電圧は全てのウエハに対して類似した開始電圧に基づいて選択してもよい。第3に、測定を行うために使用されるツールはデホルト電圧設定を有していてもよい。

【0025】

ステップは均一であり、ルーチンによって許容可能な最小のステップ寸法に設定されてもよい。

【0026】

ステップST30において、対物レンズ電圧Vnによりクリティカル・ディメンジョン測定d(Vn )が実行される。ステップST35において、別の電圧が対物レンズに供給された場合、ステップST40において、カウンタnがn+1とカウントアップされ、制御がステップST25に移行される。ステップST35において、対物レンズに別の電圧が供給されなかった場合、ステップST45において、カーブ・フィッティング法がデータに適用される。数値的に発生された曲線の最大(あるいは最小)値は実際のクリティカル・ディメンジョン(CD)値になるように決定され、ステップST50において出力される。

【0027】

図7は、本発明の第3の方法を示している。この方法はヒル・クライム法が使用される。図7において、通常のオートフォーカス処理がステップST51において実行され、初期対物レンズ電圧V1が決定される。このオートフォーカス処理は、対物レンズ電圧Vnを決定するための通常のあらゆる光オートフォーカス方法、電子ビームオートフォーカス方法、あるいはキャパシタンスセンサ(Zセンサ)方法が適用される。あるいは、予め設定された対物レンズ電圧V1を使用することにより、オートフォーカス処理を省略してもよい。ステップST55において、対物レンズ電圧V1によりクリティカル・ディメンジョン(CD)測定(d(V1))が実行される。ステップST60において、カウンタnは2にインクリメントされ、その後、ステップ65において、対物レンズ電圧が電圧Vnにシフトされる。この後、ステップST70において、対物レンズ電圧Vn によりクリティカル・ディメンジョン(CD)測定d(Vn)が実行される。次に、ステップST75において、測定d(Vn)及びd(Vn-1)が比較される。d(Vn)−d(Vn-1)が予め定められた一定のパラメータβより小さい場合、ステップST80において、クリティカル・ディメンジョンd(Vn)は測定されたクリティカル・ディメンジョンとして出力され、測定プロセスが終了する。また、ライン測定の場合、d(Vn )−d(Vn-1 )が予め定められた一定のパラメータβよりも大きく、d(Vn )−d(Vn-1 )が0よりも小さい場合、ステップST85において、対物レンズ電圧Vobjはステップサイズに従って増加され、nはn+1にインクリメントされる。この後、制御がステップST65に移行され、クリティカル・ディメンジョン測定が反復される。

【0028】

ラインの測定の場合、d(Vn)−d(Vn-1)が予め定められた一定のパラメータβよりも大きく、d(Vn)−d(Vn-1)が0よりも大きい場合、対物レンズ電圧VobjはステップST90において、ステップサイズの2倍だけステップダウンされ、nはn+1にインクリメントされ、制御がステップST65に移行され、クリティカル・ディメンジョン測定プロセスが反復される。良好な開始点の選択を確実とするため、最初にステップST90が実行され、対物レンズ電圧はステップの大きさの2倍だけステップダウンされる。それに続く、ステップST90における対物レンズ電圧のステップダウンはステップサイズである。このプロセスは、定められたクリティカル・ディメンジョン測定が安定するまで、すなわち、d(Vn)−d(Vn-1)が予め定められた一定のパラメータβよりも小さくなるまで反復される。

【0029】

図7はライン幅の決定について説明していることに注目すべきである(例えば図4(a)を参照)。間隔の幅を決定する場合、類似した手順が使用されるが、この場合、対物レンズ電圧はステップST85においてステップアップする代りにステップダウンされる。同様に、ステップST90において、対物レンズ電圧はステップダウンされる代りにステップアップされる。

【0030】

上記の例において、予め定められた定数パラメータβは、正確な対物レンズ電圧を決定できるように選択してもよい。例えば定数パラメータβは、第1の処理過程中には3nmに設定される。次の過程において、CD SEMのフォーカシングに関してより細密な調整を行うように、定数パラメータβは第2及び後続の処理過程中には1nmに設定される。この点に関して、対物レンズ電圧のステップサイズは、所望の対物レンズ電圧をより正確に決定するように同様に減少してもよい。

【0031】

特徴構造の高さも本発明に従って測定される。図8は、トレンチの例を示しており、焦点深度がどのようにして特徴構造の高さ(あるいは深さ)と関連付けられるかを記載している。ここで、トレンチはほぼ2つの焦点領域を有しており、第1はトレンチの頂部にあり、第2はトレンチの底部にある。図4(b)は、2つの表面における焦点の決定を含んでいると考えられる。例えばトレンチの底部あるいはトレンチの頂部表面等の表面の1つにおいて、クリティカル・ディメンジョンの測定結果における変化を表しているグラフは平坦になる。中央のピークの右側では、グラフの傾斜は再びゼロに近付き、最終的に再び負になる。グラフの傾斜がゼロに接近した2つの部分は、2つの焦点表面であると考えられる。対物レンズ電圧は動作距離に関連付けられ、2つの平坦な部分の間の距離(図4(b)においては水平)は、2つの表面の間の距離であると考えられる。図4(b)に示す焦点が正の範囲において、傾斜がゼロとなる2点間の相互間隔、すなわち深さは0.9マイクロメートルであると評価される。ラインの高さの決定は、当業者であれば、同様に開示されたプロセスを使用して行えることが分かるであろう。

【0032】

図9は、例えば深さがどのように決定されるのかを示すフローチャートである。ステップST150において、フォーカシングのグラフの形状(例えば図4(a)及び図4(b))が決定される。ステップST155において、傾斜が最小の領域が決定される。ステップST160において、傾斜が最小である領域間の距離が測定される。したがって、この方法を使用して、例えば特徴構造の高さあるいは深さを決定するためにチップを破壊的に切断することなく、深さを光学的に決定することが可能な非破壊的な測定技術により、ラインの高さあるいは間隔の深さを決定することができる。

【0033】

図10及び図11は、測定される特徴構造のラフネス(粗さ)の決定について示している。図10は2つの特徴構造のプロファイルを有している。すなわち、傾斜が緩やかな側部801を有するプロフィールと、傾斜が急な側部804を有するプロファイルである。フォーカシンググラフ802、805は(それぞれ)図11に示すステップST200において、上述した技術をそれぞれ使用して作られる。次に、それぞれのグラフ802、805の形状はステップST210において解析され、例えば結果として生じたグラフの傾斜等の変動の割合を決定する。ステップST210は、グラフの導関数の決定を行い、焦点電圧値の間の変化の統計的サンプルを得る。次に、この変動の変化が記録される。変動の変化が基礎となる特徴構造のプロファイルに関連付けられると、特徴構造の先鋭さは、例えば焦点深度の変化のとき画像がどのように解像されるかを決定する等の、非破壊的な解析を使用して解析される。1例としてライン802、805の導関数が採用される。結果として生じたグラフ803及び806は、グラフ802及び805の傾斜の変化の割合を示している。グラフによって示されるように、緩やかに弧を描いているプロファイルは結果的にグラフ803のような緩やかな曲線となり、プロファイル中の鋭いエッジは、結果的にグラフ806に示されるように、よりディスクリートな傾斜レベルとなる。最終的に、ステップST220において、変動の程度が記録される。このプロファイルの解析によって、プロセスは例えば所望のプロファイルを生成するように調整することができる。例えば、特徴構造の鋭利な角部は平滑化され、それによって上部の金属層がくびれて後に破損する可能性を減少する。同様に、例えばイオン注入領域のエッヂを明瞭とするために、パターン形状の丸まったコーナーを先鋭化させるケースが考えられるが、この際、本発明により得られたデータを使用することも考えられる。

【0034】

本発明によれば、正確なクリティカル・ディメンジョン測定において、オートフォーカスの失敗の影響を除去することができる。したがって、高度信頼性を有する自動クリティカル・ディメンジョン測定を行うことができる。

【0035】

尚、本発明は添付図面を参照して詳細に説明したが、本発明は特許請求の範囲によってのみその技術的範囲を制限される。さらに、本明細書において参照された任意の特許あるいは出版物は、本開示に不可欠であると思われる任意の主題に関して参照される。

【図面の簡単な説明】

【0036】

【図1】本発明の方法を実行するためのシステム構成を示すブロック図。

【図2】オートフォーカス特徴構造を有する従来の走査形電子顕微鏡を示す概略図。

【図3】オートフォーカス特徴構造を有する従来の走査形電子顕微鏡を示す概略図。

【図4】測定された寸法の変化を焦点の関数として示すグラフ図。

【図5】本発明の第1の実施形態による方法を示すフローチャート。

【図6】本発明の第2の実施形態による方法を示すフローチャート。

【図7】本発明の第3の実施形態による方法を示すフローチャート。

【図8】本発明に従って測定されたトレンチの概略図。

【図9】図8の測定方法を示すフローチャート。

【図10】本発明による粗さの程度の測定するための特徴構造を示す図。

【図11】図10のフォーカシング方法を示すフローチャート。

【符号の説明】

【0037】

100…システム、

151b…対物レンズ、

150b…レンズ制御部、

102…ホストコンピュータ、

104…SEM制御CPU、

114…画像処理部。

【技術分野】

【0001】

本発明は、一般的に試料の寸法を測定するシステム及び方法に係わり、特に、半導体ウエハ等の試料の寸法を測定するための走査形電子顕微鏡(SEM)に関する。

【背景技術】

【0002】

走査形電子顕微鏡は、様々なタイプの試料の構成を観察するために広く使用されている。この顕微鏡において、電子ビームは試料の表面上を走査し、これに伴い試料の表面上の電子が放出される。この放出された“2次”電子が検出され、スクリーン上あるいは写真のいずれかの表面において画像を生成するために使用される。測定は、画像及び走査形電子顕微鏡の画像の縮尺度により決定される。

【0003】

試料の高解像度の画像を得るために、走査形電子顕微鏡の電子ビームは適切に焦点を結ばれなければならない。走査形電子顕微鏡は、適切な焦点を得るためにいわゆる自動焦点合わせ(オートフォーカス)特性を含んでいてもよい。マエダ氏による発明には、オートフォーカス特性を有する走査形電子顕微鏡が記載されている(特許文献1参照)。

【0004】

図2において、図示せぬ電子銃から発生された電子ビーム1は、偏向コイル2X及び2Yによって走査されるとともに幅の狭いビームに絞られ、試料4上に照射される。試料4は例えば半導体回路素子が設けられ、あるいは形成される半導体ウエハである。試料4から発生された2次電子は、検出器5により検出される。増幅器6によって増幅された電子信号をモニタ(図示されていない)に対する輝度変調信号として使用し、その信号を偏向コイル2X及び2Yによる走査と同期させることにより、モニタスクリーン上に試料4の走査画像が形成される。ステージ15は、ウエハ情報レジスタ16からの座標データを使用してウエハを種々の測定点に移動させる。焦点状態検出器10は、検出器5によって検出された電子信号の時間差(あるいは位置の差)の絶対値を焦点状態を評価するための指数として使用する。フォーカシングを行うために、対物レンズ3の励磁電流は焦点制御装置7によって順次徐々に変化される。各励磁電流によって、電子ビームは試料4上を走査する。各励磁電流において得られた2次電子信号の強度は積分され、所定の走査期間の信号の絶対値は信号強度積分器8によって微分される。この計算の結果、各焦点状態に対応する焦点評価値が信号強度積分器8 の出力として得られる。ビームは焦点評価値がピーク値に到達したときに正確に焦点が結ばれると仮定する。従って、ピーク検出器9は焦点評価値のピークを検出し、焦点評価値をピークにする励磁電流は焦点制御装置7から対物レンズ3に送られ、それによってフォーカシングが実行される。これは電子ビームのSEMオートフォーカスと呼ばれている。

【0005】

図3は、オートフォーカスに適用される画像処理技術の構成を示している。これは電子ビームをSEMオートフォーカスする別の例である。増幅器6からの2次電子信号を偏向コイル2X及び2Yと同期して走査されるモニタ21の輝度変調信号として使用し、試料4の画像がモニタ21上に表示される。電子ビーム1が試料4上で一層正確に焦点を結ばれるに従い画像のコントラストが一層強くなるため、隣接した画素の信号が積分あるいは微分され、それらの絶対値の合計が計算されたとき、画像信号が焦点の評価のためのインデックスとして作用する。焦点状態検出器10は、この合計を焦点評価値として使用する。画像プロセッサ8は、モニタ21から画像信号を受け、焦点評価値を計算する。ピーク検出器9は、焦点評価値のピークを検出し、焦点評価値をピークにする励磁電流は焦点制御装置7から対物レンズ3に供給され、それによってフォーカシングが実行される。

【0006】

SEMオートフォーカスの別のバリエーションとして、光学ハードウェアあるいは静電容量センサを使用するフォーカシングがある。

【0007】

実際には、正確なオートフォーカスを達成することは困難である。例えば、図3に示すシステムのような光オートフォーカスシステムは大きいパターンに対しては比較的正確であるが、例えば256MビットDRAMのように高集積化されたパターンに対しては十分な解像度を与えられない傾向がある。図2に示すような電子ビームオートフォーカスシステムは、光学オートフォーカスシステムよりも良い解像度を得ることができるが、ノイズの影響を受ける。このノイズの原因にはビーム帯電システムが含まれている。Chain 氏等による参照文献(非特許文献1)に記載されるように、VLSI製造プロセスにおいて重要な寸法、すなわちクリティカル・ディメンジョン(CD)を測定するための自動測定シーケンスの信頼度は、適正なフォーカシングを含む種々の要因に依存している。従って、正確なオートフォーカスができないために画像の焦点がずれている場合、試料の特徴構造の寸法の測定値は実際の値とは異なってしまう。さらに、オートフォーカスシステムが適切に動作できない場合、(例えば特徴構造の長さあるいは幅等の)自動測定の実行が不可能となる。

【特許文献1】米国特許5,512,747号明細書

【非特許文献1】Chain,“Automated CD Measurement with the Hitachi S-6280”(SPIE Vol.2439, pages 319-324)

【発明の開示】

【発明が解決しようとする課題】

【0008】

従って、走査形電子顕微鏡を適切にオートフォーカスすることができない場合の影響を除去することができ、試料の特徴構造の寸法を正確に測定し得る測定システム及び方法が提供されることが望ましい。

【0009】

本発明は、オートフォーカスの失敗による影響を除去でき、試料の特徴構造の寸法を正確に測定し得る電子顕微鏡を用いた試料の寸法の測定方法を提供しようとするものである。

【課題を解決するための手段】

【0010】

本発明の試料の寸法の測定方法の態様は、電子ビームの焦点を試料上で結ぶフォーカシングレンズを有する電子顕微鏡を使用して試料の特徴構造の寸法を測定する方法であって、フォーカシングレンズに供給される励磁電流を変化させ、前記フォーカシングレンズに供給される各励磁電流により変化された焦点位置における前記試料の特徴構造の寸法データを測定し、この測定により得られる寸法データの変化を示す変動量が所定値以下となる寸法データを、前記試料の特徴構造の寸法として決定することを特徴とする。

【発明の効果】

【0011】

本発明によれば、オートフォーカスの失敗による影響を除去でき、試料の特徴構造の寸法を正確に測定し得る電子顕微鏡を用いた試料の寸法の測定方法を提供できる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施の形態について、図面を参照して説明する。

【0013】

本発明は、複数の異なる対物レンズの電圧が設定される走査形電子顕微鏡を使用して特徴構造の寸法を測定することによって得られた寸法の最大値(例えば、特徴構造が半導体基板上に形成された1以上の層に形成された開口である場合)または最小値(例えば、特徴構造が半導体基板上に形成された層上に形成された配線等のラインである場合)が試料の特徴構造の実際の寸法の測定された寸法となるという原理に基づいている。

【0014】

図4(a)は、測定されたラインの寸法(幅)(ナノメートル単位)を焦点の関数(マイクロメートル単位)として示すグラフである。焦点は、走査形電子顕微鏡の対物レンズに供給する電流を変えることにより変化する。図4(a)から明らかなように、測定されたラインの寸法は、焦点の変化に応じて変わる。例えばニューメラル・カーブ・フィッティング・テクニーク(以下、カーブ・フィッティング法と称す)を使用して曲線をデータに当てはめることにより、最小の測定値が得られる。この最小値は、ラインの実際の寸法として出力できる。一例として、焦点深度と対物レンズ電圧との関係は1μm=1.5×10-3Vである。0.75×10-3Vのステップを使用した場合、ステップ間の焦点の変化は0.5μmである。特に、図4(a)は、対物レンズのステップ電圧が0.45×10-3Vに設定され、結果的に0.3μmの焦点距離ステップとなる。

【0015】

図4(b)は、開口の測定された寸法(幅)(ナノメートル単位)を焦点の関数(マイクロメートル単位)として示すグラフである。この場合も、焦点は走査形電子顕微鏡の対物レンズに供給する電流を変えることによって変化する。図4(b)から明らかなように、測定された開口の寸法は、焦点の変化に応じて変わる。例えばカーブ・フィッティング法を使用して曲線をデータに当てはめることにより最大の測定値が得られる。この最大値は、開口の実際の寸法として出力できる。

【0016】

図4(a)及び図4(b)に示す値は、測定ツールCD SEM、すなわちTOPCON MEA2080mkIIを使用して、例えば256MビットのDRAMウエハを測定した結果である。

【0017】

図1は、本発明のシステム構成を示すブロック図である。以下、このシステムを半導体ウエハの特徴構造の寸法を測定する場合について説明する。このシステムは、液晶装置のようなディスプレイ装置、あるいはCCD、印刷回路板、光ディスク、金属あるいはポリマ材料、細胞繊維、及びその他、生物の特徴構造の寸法を測定する場合にも適用することができる。(例えば細胞組織等の)深い位置の対象物の場合、焦点深度は少なくともCD測定の対象の層に基づいて制御する必要がある。

【0018】

図1において、システム100 は、電子銃制御部150a、レンズ制御部150b、偏向制御部150c及び2次電子検出部150dを含む走査形電子顕微鏡を有している。ビーム走査は、SEM制御CPU104がホストコンピュータ102から供給される指令信号に基づいて、SEMインターフェース106を介して電子銃制御部150a、レンズ制御部150b及び偏向制御部150cを制御することにより行われる。すなわち、レンズ制御部150bから対物レンズ151bに対物レンズ電圧が供給される。この対物レンズ電圧に応じて励磁電流が変化し、対物レンズの焦点が変化する。

【0019】

クリティカル・ディメンジョン(CD)測定の場合、ビームのエネルギーは1KeV以下である。すなわち、電子銃制御部150aにより発生された電子ビームは、走査コイル151cによって偏向され、その後、対物レンズ151bを介して試料上に照射される。ビーム走査は、特定の試料に対するデータファイル中に含まれた情報を使用して、ホストコンピュータ102のマイクロプロセッサによって実行される制御プログラムに従って実行してもよい。例えばメモリ装置を形成するために処理される半導体ウエハに対するデータファイルは、例えばメモリ装置の素子を互いに分離するためのシャロートレンチの形成等のプロセスにおける特定のステップの後に半導体ウエハ上に形成された特徴構造に関する位置情報を含んでいる。ホストコンピュータ102のマイクロプロセッサは、電子ビームを適切に走査するためにこの位置情報を使用し、これにより特徴構造の寸法が測定する。走査信号発生器108は、ホストコンピュータ102から供給されたデータに基づいて走査制御信号を発生する。

【0020】

ビーム走査により対象物から得られた2次電子信号は、光電子増倍管151dを介して2次電子検出部150dに供給され、この2次電子検出部150dによって検出される。この検出された2次電子信号は、画像入出力部110によってビデオ信号に変換され、その後、画像メモリ112に記憶される。画像メモリ112に記憶されたビデオ信号は、画像処理部114によって処理される。

【0021】

図5は、本発明の第1の方法に従ったパターン焦点照合方法を示している。ステップST100において、オートフォーカス電圧Vobjは電圧Vに設定される。次に、電圧Vでクリティカル・ディメンジョン(CD)の測定が行われ、その結果はステップST105においてd1として記憶される(d(V)=d1)。対物レンズの電圧VobjはステップST110においてΔVだけ増加され、これにより電圧Vobjは(V+ΔV)とされる。ステップST120において、次のクリティカル・ディメンジョン(CD)の測定が前記設定された対物レンズ電圧に応じて行われ、この測定結果d(V+ΔV)はd2として記憶される。ステップST130において、第1の測定結果と第2の測定結果との差が予め定められた定数パラメータDと比較される。ここで、2つの測定結果の差がパラメータDにより設定されたしきい値よりも低い場合、この処理は終了する。一方、2つの測定結果の差が予め定められた差Dよりも大きい場合、制御がステップST100に移行され、差(d1−d2)が予め定められた距離Dよりも小さくなるまで、ステップST100乃至ST130の動作が繰り返される。このとき、このシステムのオートフォーカスの機能が正常に動作したかの確認を行ってもよい。

【0022】

図6は、本発明の第2の方法を示している。この第2の方法は、図6のフローチャートに示すような対物レンズの電圧−クリティカル・ディメンジョン曲線適合方法が使用される。図6に示す方法において、ステップST10では、対物レンズの電圧V1を得るために通常のオートフォーカス処理が実行される。このオートフォーカス処理は、通常のどのような光オートフォーカス方法、電子ビームオートフォーカス方法、あるいはキャパシタンスセンサ(Zセンサ)方法であってもよい。あるいは、予め設定された対物レンズ電圧V1を使用することにより、オートフォーカス処理を省略してもよい。ステップST15において、対物レンズ電圧V1により、クリティカル・ディメンジョン測定d(V1)が実行される。その後、カウンタnはステップST20において2に設定され、ステップST25において、対物レンズ電圧が電圧Vn にシフトされる。ここで、nは2と等しい。前記ステップST10において決定された対物レンズ電圧は、中心値として使用してもよい。

【0023】

電圧レベルの端点は、対物レンズと照射されるサンプルとの間の動作距離に応じて選ばれ、それは使用される端点を示す。例えば、0.6mm乃至1.0mmの動作距離は、上記図4(a)及び図4(b)において使用された端点を生成するために使用してもよい。しかしながら、動作距離の選択は使用する測定ツールに依存するため、端点はそれに応じて調整すべきである。

【0024】

対物レンズ電圧Vnに対する開始電圧も選択する必要がある。初期対物レンズ電圧Vnを選択するために少なくとも3つの方法がある。第1に、開始電圧は無作為に選択してもよい。第2に、電圧は全てのウエハに対して類似した開始電圧に基づいて選択してもよい。第3に、測定を行うために使用されるツールはデホルト電圧設定を有していてもよい。

【0025】

ステップは均一であり、ルーチンによって許容可能な最小のステップ寸法に設定されてもよい。

【0026】

ステップST30において、対物レンズ電圧Vnによりクリティカル・ディメンジョン測定d(Vn )が実行される。ステップST35において、別の電圧が対物レンズに供給された場合、ステップST40において、カウンタnがn+1とカウントアップされ、制御がステップST25に移行される。ステップST35において、対物レンズに別の電圧が供給されなかった場合、ステップST45において、カーブ・フィッティング法がデータに適用される。数値的に発生された曲線の最大(あるいは最小)値は実際のクリティカル・ディメンジョン(CD)値になるように決定され、ステップST50において出力される。

【0027】

図7は、本発明の第3の方法を示している。この方法はヒル・クライム法が使用される。図7において、通常のオートフォーカス処理がステップST51において実行され、初期対物レンズ電圧V1が決定される。このオートフォーカス処理は、対物レンズ電圧Vnを決定するための通常のあらゆる光オートフォーカス方法、電子ビームオートフォーカス方法、あるいはキャパシタンスセンサ(Zセンサ)方法が適用される。あるいは、予め設定された対物レンズ電圧V1を使用することにより、オートフォーカス処理を省略してもよい。ステップST55において、対物レンズ電圧V1によりクリティカル・ディメンジョン(CD)測定(d(V1))が実行される。ステップST60において、カウンタnは2にインクリメントされ、その後、ステップ65において、対物レンズ電圧が電圧Vnにシフトされる。この後、ステップST70において、対物レンズ電圧Vn によりクリティカル・ディメンジョン(CD)測定d(Vn)が実行される。次に、ステップST75において、測定d(Vn)及びd(Vn-1)が比較される。d(Vn)−d(Vn-1)が予め定められた一定のパラメータβより小さい場合、ステップST80において、クリティカル・ディメンジョンd(Vn)は測定されたクリティカル・ディメンジョンとして出力され、測定プロセスが終了する。また、ライン測定の場合、d(Vn )−d(Vn-1 )が予め定められた一定のパラメータβよりも大きく、d(Vn )−d(Vn-1 )が0よりも小さい場合、ステップST85において、対物レンズ電圧Vobjはステップサイズに従って増加され、nはn+1にインクリメントされる。この後、制御がステップST65に移行され、クリティカル・ディメンジョン測定が反復される。

【0028】

ラインの測定の場合、d(Vn)−d(Vn-1)が予め定められた一定のパラメータβよりも大きく、d(Vn)−d(Vn-1)が0よりも大きい場合、対物レンズ電圧VobjはステップST90において、ステップサイズの2倍だけステップダウンされ、nはn+1にインクリメントされ、制御がステップST65に移行され、クリティカル・ディメンジョン測定プロセスが反復される。良好な開始点の選択を確実とするため、最初にステップST90が実行され、対物レンズ電圧はステップの大きさの2倍だけステップダウンされる。それに続く、ステップST90における対物レンズ電圧のステップダウンはステップサイズである。このプロセスは、定められたクリティカル・ディメンジョン測定が安定するまで、すなわち、d(Vn)−d(Vn-1)が予め定められた一定のパラメータβよりも小さくなるまで反復される。

【0029】

図7はライン幅の決定について説明していることに注目すべきである(例えば図4(a)を参照)。間隔の幅を決定する場合、類似した手順が使用されるが、この場合、対物レンズ電圧はステップST85においてステップアップする代りにステップダウンされる。同様に、ステップST90において、対物レンズ電圧はステップダウンされる代りにステップアップされる。

【0030】

上記の例において、予め定められた定数パラメータβは、正確な対物レンズ電圧を決定できるように選択してもよい。例えば定数パラメータβは、第1の処理過程中には3nmに設定される。次の過程において、CD SEMのフォーカシングに関してより細密な調整を行うように、定数パラメータβは第2及び後続の処理過程中には1nmに設定される。この点に関して、対物レンズ電圧のステップサイズは、所望の対物レンズ電圧をより正確に決定するように同様に減少してもよい。

【0031】

特徴構造の高さも本発明に従って測定される。図8は、トレンチの例を示しており、焦点深度がどのようにして特徴構造の高さ(あるいは深さ)と関連付けられるかを記載している。ここで、トレンチはほぼ2つの焦点領域を有しており、第1はトレンチの頂部にあり、第2はトレンチの底部にある。図4(b)は、2つの表面における焦点の決定を含んでいると考えられる。例えばトレンチの底部あるいはトレンチの頂部表面等の表面の1つにおいて、クリティカル・ディメンジョンの測定結果における変化を表しているグラフは平坦になる。中央のピークの右側では、グラフの傾斜は再びゼロに近付き、最終的に再び負になる。グラフの傾斜がゼロに接近した2つの部分は、2つの焦点表面であると考えられる。対物レンズ電圧は動作距離に関連付けられ、2つの平坦な部分の間の距離(図4(b)においては水平)は、2つの表面の間の距離であると考えられる。図4(b)に示す焦点が正の範囲において、傾斜がゼロとなる2点間の相互間隔、すなわち深さは0.9マイクロメートルであると評価される。ラインの高さの決定は、当業者であれば、同様に開示されたプロセスを使用して行えることが分かるであろう。

【0032】

図9は、例えば深さがどのように決定されるのかを示すフローチャートである。ステップST150において、フォーカシングのグラフの形状(例えば図4(a)及び図4(b))が決定される。ステップST155において、傾斜が最小の領域が決定される。ステップST160において、傾斜が最小である領域間の距離が測定される。したがって、この方法を使用して、例えば特徴構造の高さあるいは深さを決定するためにチップを破壊的に切断することなく、深さを光学的に決定することが可能な非破壊的な測定技術により、ラインの高さあるいは間隔の深さを決定することができる。

【0033】

図10及び図11は、測定される特徴構造のラフネス(粗さ)の決定について示している。図10は2つの特徴構造のプロファイルを有している。すなわち、傾斜が緩やかな側部801を有するプロフィールと、傾斜が急な側部804を有するプロファイルである。フォーカシンググラフ802、805は(それぞれ)図11に示すステップST200において、上述した技術をそれぞれ使用して作られる。次に、それぞれのグラフ802、805の形状はステップST210において解析され、例えば結果として生じたグラフの傾斜等の変動の割合を決定する。ステップST210は、グラフの導関数の決定を行い、焦点電圧値の間の変化の統計的サンプルを得る。次に、この変動の変化が記録される。変動の変化が基礎となる特徴構造のプロファイルに関連付けられると、特徴構造の先鋭さは、例えば焦点深度の変化のとき画像がどのように解像されるかを決定する等の、非破壊的な解析を使用して解析される。1例としてライン802、805の導関数が採用される。結果として生じたグラフ803及び806は、グラフ802及び805の傾斜の変化の割合を示している。グラフによって示されるように、緩やかに弧を描いているプロファイルは結果的にグラフ803のような緩やかな曲線となり、プロファイル中の鋭いエッジは、結果的にグラフ806に示されるように、よりディスクリートな傾斜レベルとなる。最終的に、ステップST220において、変動の程度が記録される。このプロファイルの解析によって、プロセスは例えば所望のプロファイルを生成するように調整することができる。例えば、特徴構造の鋭利な角部は平滑化され、それによって上部の金属層がくびれて後に破損する可能性を減少する。同様に、例えばイオン注入領域のエッヂを明瞭とするために、パターン形状の丸まったコーナーを先鋭化させるケースが考えられるが、この際、本発明により得られたデータを使用することも考えられる。

【0034】

本発明によれば、正確なクリティカル・ディメンジョン測定において、オートフォーカスの失敗の影響を除去することができる。したがって、高度信頼性を有する自動クリティカル・ディメンジョン測定を行うことができる。

【0035】

尚、本発明は添付図面を参照して詳細に説明したが、本発明は特許請求の範囲によってのみその技術的範囲を制限される。さらに、本明細書において参照された任意の特許あるいは出版物は、本開示に不可欠であると思われる任意の主題に関して参照される。

【図面の簡単な説明】

【0036】

【図1】本発明の方法を実行するためのシステム構成を示すブロック図。

【図2】オートフォーカス特徴構造を有する従来の走査形電子顕微鏡を示す概略図。

【図3】オートフォーカス特徴構造を有する従来の走査形電子顕微鏡を示す概略図。

【図4】測定された寸法の変化を焦点の関数として示すグラフ図。

【図5】本発明の第1の実施形態による方法を示すフローチャート。

【図6】本発明の第2の実施形態による方法を示すフローチャート。

【図7】本発明の第3の実施形態による方法を示すフローチャート。

【図8】本発明に従って測定されたトレンチの概略図。

【図9】図8の測定方法を示すフローチャート。

【図10】本発明による粗さの程度の測定するための特徴構造を示す図。

【図11】図10のフォーカシング方法を示すフローチャート。

【符号の説明】

【0037】

100…システム、

151b…対物レンズ、

150b…レンズ制御部、

102…ホストコンピュータ、

104…SEM制御CPU、

114…画像処理部。

【特許請求の範囲】

【請求項1】

電子ビームの焦点を試料上で結ぶフォーカシングレンズを有する電子顕微鏡を使用して試料の特徴構造の寸法を測定する方法であって、

フォーカシングレンズに供給される励磁電流を変化させ、

前記フォーカシングレンズに供給される各励磁電流により変化された焦点位置における前記試料の特徴構造の寸法データを測定し、

この測定により得られる寸法データの変化を示す変動量が所定値以下となる寸法データを、前記試料の特徴構造の寸法として決定することを特徴とする試料の寸法の測定方法。

【請求項1】

電子ビームの焦点を試料上で結ぶフォーカシングレンズを有する電子顕微鏡を使用して試料の特徴構造の寸法を測定する方法であって、

フォーカシングレンズに供給される励磁電流を変化させ、

前記フォーカシングレンズに供給される各励磁電流により変化された焦点位置における前記試料の特徴構造の寸法データを測定し、

この測定により得られる寸法データの変化を示す変動量が所定値以下となる寸法データを、前記試料の特徴構造の寸法として決定することを特徴とする試料の寸法の測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−185595(P2008−185595A)

【公開日】平成20年8月14日(2008.8.14)

【国際特許分類】

【出願番号】特願2008−102714(P2008−102714)

【出願日】平成20年4月10日(2008.4.10)

【分割の表示】特願2007−28433(P2007−28433)の分割

【原出願日】平成10年12月17日(1998.12.17)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成20年8月14日(2008.8.14)

【国際特許分類】

【出願日】平成20年4月10日(2008.4.10)

【分割の表示】特願2007−28433(P2007−28433)の分割

【原出願日】平成10年12月17日(1998.12.17)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]