電子顕微鏡観察用試料の作製方法

【課題】試料数が1個に限定されて再検査できないような重要度の高い試料が、熱や溶剤に弱い試料である場合においても、ワックスを使用することなく、簡易に、高精度な検査を行うこと。

【解決手段】観察対象箇所Pの下方の接着方向Zに位置して配置される第1接着部材2aと、第1接着部材2aの周辺領域に配置される第2接着部材2bとからなる接着手段2を用い、第1接着部材2a は、接着方向Zへの変形する長さが可変自在に形成された非接触部5cを一部に有する構成とする。

【解決手段】観察対象箇所Pの下方の接着方向Zに位置して配置される第1接着部材2aと、第1接着部材2aの周辺領域に配置される第2接着部材2bとからなる接着手段2を用い、第1接着部材2a は、接着方向Zへの変形する長さが可変自在に形成された非接触部5cを一部に有する構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ウェハや電子部品等の特定箇所の断面を透過型電子顕微鏡装置(TEM)で観察するための電子顕微鏡観察用試料の作製方法に関し、特に、集束イオンビーム加工装置(FIB)を用いて薄片化する前の切削刃によって切り出された試料を作製する方法に関する。

【背景技術】

【0002】

透過型電子顕微鏡装置(TEM)で観察するためには、試料を電子線が透過することが可能な厚さ(0.1μm以下)に薄片化する必要があるが、特に半導体素子においては、近年、集束イオンビーム加工装置(FIB)を用いて薄片化することが一般的になっている。FIBによる電子顕微鏡観察用試料の作製方法としては、例えば特許文献1等に開示されているのがある。

【0003】

図12は、従来の電子顕微鏡観察用の試料の作製方法の1例を示す。

【0004】

まず、図12(a)に示すように、電子顕微鏡観察用の観察対象箇所を含む試料片1を、熱溶解性のワックス20を用いて補助板3に固定する。次に、図12(b)に示すように、切削刃としてのダイサー4により、観察対象箇所を囲むように試料片1を貫通させて、補助板3の途中まで切り込み21を入れる。そして、図12(c)(d)に示すように、ワックス20を溶かして、観察対象箇所を含む試料片1を取り出す。

【0005】

このようにしてダイサー4により試料片1をTEMに導入可能な大きさにまで切り出し、その後、試料片1の観察対象箇所の近傍のみにFIBを用いて薄片化する。

【0006】

【特許文献1】特許第2754301号明細書

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、従来の作製方法では、図12(d)に示すように、ダイサー4での切り込み21を入れたときの衝撃で、観察対象箇所を含む試料片1が、補助板3から剥離して、破壊したり、紛失してしまう場合がある。このような破壊や紛失は、特に、試料数の限られた再生不能な重要度の高い試料の場合には、重大な問題となる。

【0008】

また、熱でワックスを溶かしたり、試料に付着したワックスを除去するために溶剤を使用したりするため、熱や溶剤に弱い試料には使用できない。

【0009】

そこで、本発明の目的は、試料数が1個に限定されて再検査できないような重要度の高い試料を取り扱う場合においても、切削刃による切り込み時の衝撃による剥離による破壊や紛失を無くし、簡易で、より確実に切削を行うことが可能な、電子顕微鏡観察用試料の作製方法を提供することにある。

【0010】

また、本発明の他の目的は、試料数が1個に限定されて再検査できないような重要度の高い試料が、熱や溶剤に弱い試料である場合においても、ワックスを使用することなく、簡易に、高精度な検査を行うことが可能な、電子顕微鏡観察用試料の作製方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明は、集束イオンビーム加工処理前の電子顕微鏡観察用試料を作製する方法であって、試料内部に電子顕微鏡用の観察対象箇所を有する試料片と、前記観察対象箇所の下方の接着方向に位置して配置される第1接着部材と、該第1接着部材の周辺領域に配置される第2接着部材とからなる該接着手段であって、該第1接着部材は、前記接着方向への変形する長さが可変自在に形成された非接触部を一部に有する構成とされたものを用い、前記試料片を、前記接着手段を挟んで補助板に接着する工程であって、該試料片の前記観察対象箇所の接着方向に前記第1接着部材を配置させた状態にして、該第1接着部材と前記第2接着部材とを挟んで該試料片を前記補助板に接着する工程と、前記試料片を前記接着手段の前記第1接着部材に接着させた状態で、該試料片を該接着手段の前記第2接着部材から分離する工程であって、該試料片の前記観察対象箇所が存在する観察対象面側から、前記第1接着部材の周端部の領域で接着方向の前記補助板に到達する位置まで、切削刃により切込みを入れることによって該試料片を前記第2接着部材から分離する工程とを具えたことを特徴とする。

【0012】

ここで、前記接着手段の前記第1接着部材は、前記試料片の前記観察対象面とは反対側の裏面に接着される試料側接着部と、前記補助板に接着される補助板側接着部と、前記試料側接着部と前記補助板側接着部との間で前記接着方向へ可変自在に形成され、前記接着方向への変形する長さが試料切断時と切断後とで異なる前記非接触部とを含んでもよい。

【0013】

前記接着手段は、前記第1接着部材が、前記試料片の切出幅よりも狭い幅に形成され、

前記第2接着部材は、前記試料片の周端領域で接着されると共に、該接着時において前記第1接着部材と前記接着方向への厚さが同等としてもよい。

【0014】

前記接着手段の前記第1接着部材の一部を構成する前記非接触部は、前記接着方向へ可変自在に変形する部材としての、折畳み可能なシート部材又は伸縮自在な部材により構成してもよい。

【発明の効果】

【0015】

本発明によれば、観察対象箇所の下方の接着方向に位置して配置される第1接着部材と、第1接着部材の周辺領域に配置される第2接着部材とからなる接着手段2を用い、第1接着部材は、接着方向への変形する長さが可変自在に形成された非接触部を一部に有する構成としたので、試料自体を破壊することなく、簡易にかつより確実に切削することができ、これにより、試料数が1個に限定されて再検査できないような重要度の高い試料が、熱や溶剤に弱い試料である場合においても、接着剤としてワックスを使用することがないため、簡易に、高精度な検査を行うことができる。

【発明を実施するための最良の形態】

【0016】

以下、図面を参照して、本発明の実施の形態を詳細に説明する。

【0017】

[第1の例]

本発明の第1の実施の形態を、図1〜図3に基づいて説明する。

【0018】

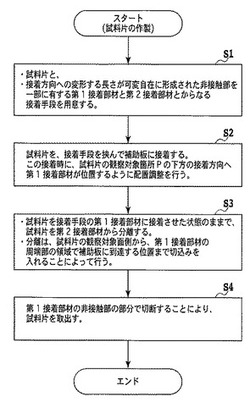

図1は、集束イオンビーム加工処理前の電子顕微鏡観察用試料の作製方法を示すフローチャートである。

【0019】

図2は、図1の電子顕微鏡観察用試料の作製工程を示す断面図である。

【0020】

図1において、ステップS1では、試料内部に電子顕微鏡用の観察対象箇所Pを有する試料片1と、試料片1を補助板3に接着するための接着手段2とを用意する。

【0021】

接着手段2は、観察対象箇所Pの下方の接着方向に配置される第1接着部材2aと、第1接着部材2aの周辺領域に配置される第2接着部材2bとからなる。第1接着部材2aと第2接着部材2bとは、一体にして構成してもよいし、互いに分離独立して構成してもよい。

【0022】

第1接着部材2aとしては、接着方向Zへの変形する長さが可変自在に形成された非接触部を一部に有する構成とされたものを用いて構成する。

【0023】

図3は、第1接着部材2aの構成例を示す。

【0024】

第1接着部材2aは、試料片1の観察対象面Pとは反対側の裏面に接着される試料側接着部5aと、補助板3に接着される補助板側接着部5bと、試料側接着部5aと補助板側接着部5bとの間で接着方向(Z方向)へ可変自在に形成され、接着方向Zへの変形する長さが試料切断時と切断後とで異なるようにされた非接触部5cとからなる。

【0025】

この非接触部5cとしては、接着方向Zへ可変自在に変形する部材であればよく、例えば、折畳み可能なシート部材や伸縮自在な部材等から構成できる。

【0026】

また、第1接着部材2aを、試料片1の切出幅Wよりも狭い幅Tに形成してもよく、このように構成した場合には、第2接着部材2bは、試料片1の周端領域で接着されると共に、該接着時において第1接着部材2aと接着方向Zへの厚さを同等に設定するようにする。

【0027】

ステップS2では、図2(a)に示すように、試料片1を、接着手段2を挟んで補助板3に接着する。

【0028】

この接着に際しては、試料片1の観察対象箇所Pの下方の接着方向Zに第1接着部材2aが位置するように配置調整を行う。このような配置に設定した状態にして、第1接着部材2aと第2接着部材2bとを挟んで、試料片1を補助板3に接着する。

【0029】

ステップS3では、図2(b)に示すように、試料片1を接着手段2の第1接着部材2aに接着させた状態のままで、試料片1を第2接着部材2bから分離する。

【0030】

この分離に際して、試料片1の観察対象箇所Pが存在する観察対象面1a側から、第1接着部材2aの周端部の領域で下方の接着方向Zの補助板3に到達する位置まで、切削刃(ダイサー)4を用いて切込みを入れることによって分離する。

【0031】

これにより、図2(c)に示すように、第1接着部材2bの周端部の領域で切削された試料片1は、第1接着部材2の伸縮又は折畳み自在な特性により、第2接着部材2bから分離される。

【0032】

このあと、ステップS4では、第1接着部材2aの非接触部5cの部分で切断することにより、試料片1を取り出す。

【0033】

以上説明したような作製方法を用いて電子顕微鏡観察用試料を作製することにより、試料自体を破壊することなく、簡易にかつより確実に切削することができる。

【0034】

従って、試料数が1個に限定されて再検査できないような重要度の高い試料が、熱や溶剤に弱い試料である場合においても、ワックスを使用することがないため、簡易に、高精度な検査を行うことができる。

【0035】

[第2の例]

本発明の第2の実施の形態を、図4〜図11に基づいて説明する。なお、前述した第1の例と同一部分については、その説明を省略し、同一符号を付す。

【0036】

本例は、接着手段2の具体的な構成例を示す。

【0037】

図4は、集束イオンビーム加工処理前の電子顕微鏡観察用試料の作製方法を示すフローチャートである。

【0038】

図5〜図10は、図4の電子顕微鏡観察用試料の作製工程を示す断面図である。

【0039】

まず、ステップS10では、試料片1と、接着手段としてのシート部材2a,2bを用意する。

【0040】

試料片1は、電子顕微鏡での観察対象箇所Pが、観察対象面1aからの深さが約50μm以内、幅が約20μm以内の表層領域に存在する、ウェハやバルク等の試料片である。

【0041】

第1接着部材としてのシート部材2aは、一枚のシートを三つ折にしたものである。このシート部材2aは、ダイサー4で切り込みを入れるときに切断面以外で破断しないものであればよく、金属箔や樹脂等を用いることができる。

【0042】

シート部材2aの幅Tは、切り出される試料片1の長辺の切出幅Wより狭く、かつ試料との接着強度が保たれればよい。試料片1の長辺の切出幅W=2.0mm程度の場合は、幅T=1.0〜1.5mm程度が望ましい。

【0043】

第2接着部材としてのシート部材2bは、厚さが三つ折にしたシート部材2aのシートと等しく、ダイサー4で切り込みを入れるときに切断面以外で破断しないものであればよく、金属箔や樹脂等を用いることができる。

【0044】

補助板3は、ダイサー4により切込みを入れるときにクラックの発生等の問題が起こらない材質であればよく、シリコン、金属、樹脂等を用いることができる。

【0045】

次に、ステップS11では、 図5(a)、(b)に示すように、電子顕微鏡での観察対象箇所Pが観察対象面1aからの深さが約50μm以内、幅が約20μm以内の表層領域にある試料片1を、シート部材2a,2bを用いて固定する。この固定に際して、試料片1の観察対象箇所Pの下方の接着方向Zに位置して、折畳み可能なシート部材2aを配置する。

【0046】

観察対象箇所Pの深さ、幅に関しては、集束イオンビーム加工(FIB)の能力によるものであり、特に限定されない。

【0047】

試料片1と、補助板3と、シート部材2a,2bの接着は、市販の瞬間接着剤やエポキシ系接着剤等を使用できる。接着の強度は、ダイサー4で切り込みを入れるときの衝撃に耐え、この部分で剥離が起こらない強度であればよい。

【0048】

次に、ステップS12では、図6(a)、(b)〜図8(a)(b)に示すように、試料片1の観察対象面1aから補助板3内部の中間位置まで、ダイサー4で切り込み5を入れる。この切り込みに際して、TEM試料ホルダーに取り付け可能なサイズに観察対象箇所Pを囲むようにして切り込み5を入れる。

【0049】

この切り込み5を行うとき、試料作製後に行う集束イオンビーム加工(FIB)の加工時間を短縮するため、観察対象箇所Pの近傍は、厚さを20μm〜40μmにするのが望ましい。

【0050】

次に、ステップS13では、図9(a)(b)に示すように、ピンセット等を用いてシート部材2aの三つ折を展開する。そして、この展開されたシート部材2aを切断し、切り込みによって分離された観察対象箇所Pを含む試料片1を取り出す。

【0051】

以上のステップS10〜ステップS13の処理により、電子顕微鏡観察用試料の作製工程は終了する。

【0052】

その後の工程としては、集束イオンビーム加工(FIB)装置を用いて、電子顕微鏡観察用試料としての試料片1の観察対象面1a に対して、集束イオンビームの照射による表面加工処理を行う。

【0053】

図11(a)はビーム加工前の試料片1の観察対象面1aを拡大して示し、図11(b)はビーム加工後の試料片1の表面状態を示す。

【0054】

このビーム加工により、試料片1の観察対象箇所Pを含む領域を透過型電子顕微鏡(TEM)観察可能な厚みとなるように薄片化するが、その薄片化する厚みは集束イオンビーム加工(FIB)装置の加工能力によって異なり、一般的には、最大で深さ50μm、幅20μm程度まで加工できる。このビーム加工により、試料片1の観察対象箇所Pを、透過型電子顕微鏡(TEM)観察可能な0.1μm以下の厚みに薄片化することができる。

【0055】

(具体例)

次に、上記作製方法を用いた、電子顕微鏡観察用試料の作製例について説明する。

【0056】

[試料の概要]

試料片1としては、表層部分に観察対象箇所Pがある厚さ500μmのSiウェハ片を使用する。

【0057】

補助板3としては、厚さ400μmのSiウェハ片を使用する。

【0058】

シート部材2aとしては、厚さ50μmの銅板を約1.5mmの幅で三つ折にしたものを使用する。

【0059】

シート部材2bとしては、厚さ150μmの銅板を使用する。

【0060】

[切り出し前の準備]

図5(a)、(b)に示すように、試料片1の裏面に、シート部材2a、シート部材2bの表面をそれぞれ接着する。また、補助板3の表面に、シート部材2a、シート部材2bの裏面をそれぞれ接着する。

【0061】

この接着に際して、観察対象箇所Pがシート部材2aのほぼ中心になるように配置する。そして、シート部材2aの中心位置から約1.5mmの周辺領域の位置に、シート部材2bの端部が位置するようにして配置する。

【0062】

[ダイサーによる切り出し]

図6(a)、(b)〜図8(a)、(b)に示すように、観察対象箇所Pを囲むように、試料片1の観察対象面1aから補助板3内部の中間位置までダイサー4で切り込み5を入れる。

【0063】

切り込み5の外形の長さは、透過型電子顕微鏡(TEM)試料ホルダー(図示せず)に取り付け可能なように、シート部材2aに対して、Y方向に2mm、X方向に0.2mmとした。シート部材2aに平行な切り込みは、シート部材2aとシート部材2bとの間を通るようにする。

【0064】

このとき、後工程の集束イオンビーム加工(FIB)の時間を短縮するため、観察対象箇所Pの近傍は幅30μmになるように、試料片1の上面から50μmの深さまでダイサー4で切削する。

【0065】

試作品として用いた10個の試料のうち10個全てについて、この切り出し作業の後でも、補助板3から剥離することはなかった。

【0066】

その後、図9(a)、(b)に示すようにピンセットでシート部材2aの三つ折を展開し、図10(a)、(b)に示すようにシート部材2aを切断する。これにより、切り込みによって分離された観察対象箇所Pを含む試料片1を取り出す。

【0067】

[FIBによる薄膜化]

次に、ウェハの試料片1に対して集束イオンビーム加工(FIB)装置によりビーム加工を施すことにより、図11に示すような、観察対象箇所Pが厚さ0.1μm以下に薄膜化された電子顕微鏡観察用試料を作製できた。

【0068】

本例により作製した電子顕微鏡観察用試料を、透過型電子顕微鏡(TEM)装置で観察したところ、良好な像が得られた。

【0069】

(比較例)

図12(a)〜(d)に示すように、補助板3に、試料1をワックス20により直接固定し、上記作製例と同様な方法で切り出しを行った。

【0070】

これにより、50個の試料中10個の試料が切り出し作業の後に、試料1とワックス20との間で剥離し、また、50個の試料中5個の試料がワックス20と補助板3との間で剥離した。

【0071】

これに対して、本願発明の上記作製方法では、切り出し時に1個の剥離も発生しておらず、これにより、ビーム加工処理前の試料作製工程において、剥離による破壊や紛失を無くすことができる。

【0072】

以上説明したように、観察対象箇所Pの下方の接着方向Zに位置して配置される第1接着部材2aと、第1接着部材2aの周辺領域に配置される第2接着部材2bとからなる接着手段2を用い、第1接着部材2aは、接着方向Zへの変形する長さが可変自在に形成された図3に示すような非接触部5cを一部に有する構成としたので、試料自体を破壊することなく、簡易にかつより確実に切削することができる。

【0073】

従って、試料数が1個に限定されて再検査できないような重要度の高い試料が、熱や溶剤に弱い試料である場合においても、ワックスを使用することがないため、簡易に、高精度な検査を行うことができる。

【図面の簡単な説明】

【0074】

【図1】本発明の第1の実施の形態である、電子顕微鏡観察用試料の作製方法を示すフローチャートである。

【図2】試料片を、接着手段を介して補助板に接着する処理を示す工程図である。

【図3】第1接着部材の非接着部の構成を示す説明図である。

【図4】本発明の第2の実施の形態である、電子顕微鏡観察用試料の作製方法を示すフローチャートである。

【図5】試料片を、接着手段を介して補助板に接着したときの形状を示す工程図である。

【図6】試料片に対してダイサーにより切り込みを入れたときの形状を示す工程図である。

【図7】補助板内部の中間位置まで、ダイサーにより切り込みを入れたときの形状を示す工程図である。

【図8】切削後の切り込み形状を示す工程図である。

【図9】切削された試料片を取り出すときの形状を示す工程図である。

【図10】接着手段の第1接着部材を切断したときの形状を示す工程図である。

【図11】本発明により作製された試料片を、ビーム加工処理したときの形状を示す斜視図である。

【図12】従来の電子顕微鏡観察用試料の作製方法を示す工程図である。

【符号の説明】

【0075】

1 試料片

1a 観察対象面

2 接着手段

2a 第1接着部材(シート部材)

2b 第2接着部材(シート部材)

3 補助板

4 切削刃(ダイサー)

5 切り込み

5a 試料側接着部

5b 補助板側接着部

5c 非接触部

20 ワックス

21 切り込み

P 観察対象箇所

【技術分野】

【0001】

本発明は、ウェハや電子部品等の特定箇所の断面を透過型電子顕微鏡装置(TEM)で観察するための電子顕微鏡観察用試料の作製方法に関し、特に、集束イオンビーム加工装置(FIB)を用いて薄片化する前の切削刃によって切り出された試料を作製する方法に関する。

【背景技術】

【0002】

透過型電子顕微鏡装置(TEM)で観察するためには、試料を電子線が透過することが可能な厚さ(0.1μm以下)に薄片化する必要があるが、特に半導体素子においては、近年、集束イオンビーム加工装置(FIB)を用いて薄片化することが一般的になっている。FIBによる電子顕微鏡観察用試料の作製方法としては、例えば特許文献1等に開示されているのがある。

【0003】

図12は、従来の電子顕微鏡観察用の試料の作製方法の1例を示す。

【0004】

まず、図12(a)に示すように、電子顕微鏡観察用の観察対象箇所を含む試料片1を、熱溶解性のワックス20を用いて補助板3に固定する。次に、図12(b)に示すように、切削刃としてのダイサー4により、観察対象箇所を囲むように試料片1を貫通させて、補助板3の途中まで切り込み21を入れる。そして、図12(c)(d)に示すように、ワックス20を溶かして、観察対象箇所を含む試料片1を取り出す。

【0005】

このようにしてダイサー4により試料片1をTEMに導入可能な大きさにまで切り出し、その後、試料片1の観察対象箇所の近傍のみにFIBを用いて薄片化する。

【0006】

【特許文献1】特許第2754301号明細書

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、従来の作製方法では、図12(d)に示すように、ダイサー4での切り込み21を入れたときの衝撃で、観察対象箇所を含む試料片1が、補助板3から剥離して、破壊したり、紛失してしまう場合がある。このような破壊や紛失は、特に、試料数の限られた再生不能な重要度の高い試料の場合には、重大な問題となる。

【0008】

また、熱でワックスを溶かしたり、試料に付着したワックスを除去するために溶剤を使用したりするため、熱や溶剤に弱い試料には使用できない。

【0009】

そこで、本発明の目的は、試料数が1個に限定されて再検査できないような重要度の高い試料を取り扱う場合においても、切削刃による切り込み時の衝撃による剥離による破壊や紛失を無くし、簡易で、より確実に切削を行うことが可能な、電子顕微鏡観察用試料の作製方法を提供することにある。

【0010】

また、本発明の他の目的は、試料数が1個に限定されて再検査できないような重要度の高い試料が、熱や溶剤に弱い試料である場合においても、ワックスを使用することなく、簡易に、高精度な検査を行うことが可能な、電子顕微鏡観察用試料の作製方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明は、集束イオンビーム加工処理前の電子顕微鏡観察用試料を作製する方法であって、試料内部に電子顕微鏡用の観察対象箇所を有する試料片と、前記観察対象箇所の下方の接着方向に位置して配置される第1接着部材と、該第1接着部材の周辺領域に配置される第2接着部材とからなる該接着手段であって、該第1接着部材は、前記接着方向への変形する長さが可変自在に形成された非接触部を一部に有する構成とされたものを用い、前記試料片を、前記接着手段を挟んで補助板に接着する工程であって、該試料片の前記観察対象箇所の接着方向に前記第1接着部材を配置させた状態にして、該第1接着部材と前記第2接着部材とを挟んで該試料片を前記補助板に接着する工程と、前記試料片を前記接着手段の前記第1接着部材に接着させた状態で、該試料片を該接着手段の前記第2接着部材から分離する工程であって、該試料片の前記観察対象箇所が存在する観察対象面側から、前記第1接着部材の周端部の領域で接着方向の前記補助板に到達する位置まで、切削刃により切込みを入れることによって該試料片を前記第2接着部材から分離する工程とを具えたことを特徴とする。

【0012】

ここで、前記接着手段の前記第1接着部材は、前記試料片の前記観察対象面とは反対側の裏面に接着される試料側接着部と、前記補助板に接着される補助板側接着部と、前記試料側接着部と前記補助板側接着部との間で前記接着方向へ可変自在に形成され、前記接着方向への変形する長さが試料切断時と切断後とで異なる前記非接触部とを含んでもよい。

【0013】

前記接着手段は、前記第1接着部材が、前記試料片の切出幅よりも狭い幅に形成され、

前記第2接着部材は、前記試料片の周端領域で接着されると共に、該接着時において前記第1接着部材と前記接着方向への厚さが同等としてもよい。

【0014】

前記接着手段の前記第1接着部材の一部を構成する前記非接触部は、前記接着方向へ可変自在に変形する部材としての、折畳み可能なシート部材又は伸縮自在な部材により構成してもよい。

【発明の効果】

【0015】

本発明によれば、観察対象箇所の下方の接着方向に位置して配置される第1接着部材と、第1接着部材の周辺領域に配置される第2接着部材とからなる接着手段2を用い、第1接着部材は、接着方向への変形する長さが可変自在に形成された非接触部を一部に有する構成としたので、試料自体を破壊することなく、簡易にかつより確実に切削することができ、これにより、試料数が1個に限定されて再検査できないような重要度の高い試料が、熱や溶剤に弱い試料である場合においても、接着剤としてワックスを使用することがないため、簡易に、高精度な検査を行うことができる。

【発明を実施するための最良の形態】

【0016】

以下、図面を参照して、本発明の実施の形態を詳細に説明する。

【0017】

[第1の例]

本発明の第1の実施の形態を、図1〜図3に基づいて説明する。

【0018】

図1は、集束イオンビーム加工処理前の電子顕微鏡観察用試料の作製方法を示すフローチャートである。

【0019】

図2は、図1の電子顕微鏡観察用試料の作製工程を示す断面図である。

【0020】

図1において、ステップS1では、試料内部に電子顕微鏡用の観察対象箇所Pを有する試料片1と、試料片1を補助板3に接着するための接着手段2とを用意する。

【0021】

接着手段2は、観察対象箇所Pの下方の接着方向に配置される第1接着部材2aと、第1接着部材2aの周辺領域に配置される第2接着部材2bとからなる。第1接着部材2aと第2接着部材2bとは、一体にして構成してもよいし、互いに分離独立して構成してもよい。

【0022】

第1接着部材2aとしては、接着方向Zへの変形する長さが可変自在に形成された非接触部を一部に有する構成とされたものを用いて構成する。

【0023】

図3は、第1接着部材2aの構成例を示す。

【0024】

第1接着部材2aは、試料片1の観察対象面Pとは反対側の裏面に接着される試料側接着部5aと、補助板3に接着される補助板側接着部5bと、試料側接着部5aと補助板側接着部5bとの間で接着方向(Z方向)へ可変自在に形成され、接着方向Zへの変形する長さが試料切断時と切断後とで異なるようにされた非接触部5cとからなる。

【0025】

この非接触部5cとしては、接着方向Zへ可変自在に変形する部材であればよく、例えば、折畳み可能なシート部材や伸縮自在な部材等から構成できる。

【0026】

また、第1接着部材2aを、試料片1の切出幅Wよりも狭い幅Tに形成してもよく、このように構成した場合には、第2接着部材2bは、試料片1の周端領域で接着されると共に、該接着時において第1接着部材2aと接着方向Zへの厚さを同等に設定するようにする。

【0027】

ステップS2では、図2(a)に示すように、試料片1を、接着手段2を挟んで補助板3に接着する。

【0028】

この接着に際しては、試料片1の観察対象箇所Pの下方の接着方向Zに第1接着部材2aが位置するように配置調整を行う。このような配置に設定した状態にして、第1接着部材2aと第2接着部材2bとを挟んで、試料片1を補助板3に接着する。

【0029】

ステップS3では、図2(b)に示すように、試料片1を接着手段2の第1接着部材2aに接着させた状態のままで、試料片1を第2接着部材2bから分離する。

【0030】

この分離に際して、試料片1の観察対象箇所Pが存在する観察対象面1a側から、第1接着部材2aの周端部の領域で下方の接着方向Zの補助板3に到達する位置まで、切削刃(ダイサー)4を用いて切込みを入れることによって分離する。

【0031】

これにより、図2(c)に示すように、第1接着部材2bの周端部の領域で切削された試料片1は、第1接着部材2の伸縮又は折畳み自在な特性により、第2接着部材2bから分離される。

【0032】

このあと、ステップS4では、第1接着部材2aの非接触部5cの部分で切断することにより、試料片1を取り出す。

【0033】

以上説明したような作製方法を用いて電子顕微鏡観察用試料を作製することにより、試料自体を破壊することなく、簡易にかつより確実に切削することができる。

【0034】

従って、試料数が1個に限定されて再検査できないような重要度の高い試料が、熱や溶剤に弱い試料である場合においても、ワックスを使用することがないため、簡易に、高精度な検査を行うことができる。

【0035】

[第2の例]

本発明の第2の実施の形態を、図4〜図11に基づいて説明する。なお、前述した第1の例と同一部分については、その説明を省略し、同一符号を付す。

【0036】

本例は、接着手段2の具体的な構成例を示す。

【0037】

図4は、集束イオンビーム加工処理前の電子顕微鏡観察用試料の作製方法を示すフローチャートである。

【0038】

図5〜図10は、図4の電子顕微鏡観察用試料の作製工程を示す断面図である。

【0039】

まず、ステップS10では、試料片1と、接着手段としてのシート部材2a,2bを用意する。

【0040】

試料片1は、電子顕微鏡での観察対象箇所Pが、観察対象面1aからの深さが約50μm以内、幅が約20μm以内の表層領域に存在する、ウェハやバルク等の試料片である。

【0041】

第1接着部材としてのシート部材2aは、一枚のシートを三つ折にしたものである。このシート部材2aは、ダイサー4で切り込みを入れるときに切断面以外で破断しないものであればよく、金属箔や樹脂等を用いることができる。

【0042】

シート部材2aの幅Tは、切り出される試料片1の長辺の切出幅Wより狭く、かつ試料との接着強度が保たれればよい。試料片1の長辺の切出幅W=2.0mm程度の場合は、幅T=1.0〜1.5mm程度が望ましい。

【0043】

第2接着部材としてのシート部材2bは、厚さが三つ折にしたシート部材2aのシートと等しく、ダイサー4で切り込みを入れるときに切断面以外で破断しないものであればよく、金属箔や樹脂等を用いることができる。

【0044】

補助板3は、ダイサー4により切込みを入れるときにクラックの発生等の問題が起こらない材質であればよく、シリコン、金属、樹脂等を用いることができる。

【0045】

次に、ステップS11では、 図5(a)、(b)に示すように、電子顕微鏡での観察対象箇所Pが観察対象面1aからの深さが約50μm以内、幅が約20μm以内の表層領域にある試料片1を、シート部材2a,2bを用いて固定する。この固定に際して、試料片1の観察対象箇所Pの下方の接着方向Zに位置して、折畳み可能なシート部材2aを配置する。

【0046】

観察対象箇所Pの深さ、幅に関しては、集束イオンビーム加工(FIB)の能力によるものであり、特に限定されない。

【0047】

試料片1と、補助板3と、シート部材2a,2bの接着は、市販の瞬間接着剤やエポキシ系接着剤等を使用できる。接着の強度は、ダイサー4で切り込みを入れるときの衝撃に耐え、この部分で剥離が起こらない強度であればよい。

【0048】

次に、ステップS12では、図6(a)、(b)〜図8(a)(b)に示すように、試料片1の観察対象面1aから補助板3内部の中間位置まで、ダイサー4で切り込み5を入れる。この切り込みに際して、TEM試料ホルダーに取り付け可能なサイズに観察対象箇所Pを囲むようにして切り込み5を入れる。

【0049】

この切り込み5を行うとき、試料作製後に行う集束イオンビーム加工(FIB)の加工時間を短縮するため、観察対象箇所Pの近傍は、厚さを20μm〜40μmにするのが望ましい。

【0050】

次に、ステップS13では、図9(a)(b)に示すように、ピンセット等を用いてシート部材2aの三つ折を展開する。そして、この展開されたシート部材2aを切断し、切り込みによって分離された観察対象箇所Pを含む試料片1を取り出す。

【0051】

以上のステップS10〜ステップS13の処理により、電子顕微鏡観察用試料の作製工程は終了する。

【0052】

その後の工程としては、集束イオンビーム加工(FIB)装置を用いて、電子顕微鏡観察用試料としての試料片1の観察対象面1a に対して、集束イオンビームの照射による表面加工処理を行う。

【0053】

図11(a)はビーム加工前の試料片1の観察対象面1aを拡大して示し、図11(b)はビーム加工後の試料片1の表面状態を示す。

【0054】

このビーム加工により、試料片1の観察対象箇所Pを含む領域を透過型電子顕微鏡(TEM)観察可能な厚みとなるように薄片化するが、その薄片化する厚みは集束イオンビーム加工(FIB)装置の加工能力によって異なり、一般的には、最大で深さ50μm、幅20μm程度まで加工できる。このビーム加工により、試料片1の観察対象箇所Pを、透過型電子顕微鏡(TEM)観察可能な0.1μm以下の厚みに薄片化することができる。

【0055】

(具体例)

次に、上記作製方法を用いた、電子顕微鏡観察用試料の作製例について説明する。

【0056】

[試料の概要]

試料片1としては、表層部分に観察対象箇所Pがある厚さ500μmのSiウェハ片を使用する。

【0057】

補助板3としては、厚さ400μmのSiウェハ片を使用する。

【0058】

シート部材2aとしては、厚さ50μmの銅板を約1.5mmの幅で三つ折にしたものを使用する。

【0059】

シート部材2bとしては、厚さ150μmの銅板を使用する。

【0060】

[切り出し前の準備]

図5(a)、(b)に示すように、試料片1の裏面に、シート部材2a、シート部材2bの表面をそれぞれ接着する。また、補助板3の表面に、シート部材2a、シート部材2bの裏面をそれぞれ接着する。

【0061】

この接着に際して、観察対象箇所Pがシート部材2aのほぼ中心になるように配置する。そして、シート部材2aの中心位置から約1.5mmの周辺領域の位置に、シート部材2bの端部が位置するようにして配置する。

【0062】

[ダイサーによる切り出し]

図6(a)、(b)〜図8(a)、(b)に示すように、観察対象箇所Pを囲むように、試料片1の観察対象面1aから補助板3内部の中間位置までダイサー4で切り込み5を入れる。

【0063】

切り込み5の外形の長さは、透過型電子顕微鏡(TEM)試料ホルダー(図示せず)に取り付け可能なように、シート部材2aに対して、Y方向に2mm、X方向に0.2mmとした。シート部材2aに平行な切り込みは、シート部材2aとシート部材2bとの間を通るようにする。

【0064】

このとき、後工程の集束イオンビーム加工(FIB)の時間を短縮するため、観察対象箇所Pの近傍は幅30μmになるように、試料片1の上面から50μmの深さまでダイサー4で切削する。

【0065】

試作品として用いた10個の試料のうち10個全てについて、この切り出し作業の後でも、補助板3から剥離することはなかった。

【0066】

その後、図9(a)、(b)に示すようにピンセットでシート部材2aの三つ折を展開し、図10(a)、(b)に示すようにシート部材2aを切断する。これにより、切り込みによって分離された観察対象箇所Pを含む試料片1を取り出す。

【0067】

[FIBによる薄膜化]

次に、ウェハの試料片1に対して集束イオンビーム加工(FIB)装置によりビーム加工を施すことにより、図11に示すような、観察対象箇所Pが厚さ0.1μm以下に薄膜化された電子顕微鏡観察用試料を作製できた。

【0068】

本例により作製した電子顕微鏡観察用試料を、透過型電子顕微鏡(TEM)装置で観察したところ、良好な像が得られた。

【0069】

(比較例)

図12(a)〜(d)に示すように、補助板3に、試料1をワックス20により直接固定し、上記作製例と同様な方法で切り出しを行った。

【0070】

これにより、50個の試料中10個の試料が切り出し作業の後に、試料1とワックス20との間で剥離し、また、50個の試料中5個の試料がワックス20と補助板3との間で剥離した。

【0071】

これに対して、本願発明の上記作製方法では、切り出し時に1個の剥離も発生しておらず、これにより、ビーム加工処理前の試料作製工程において、剥離による破壊や紛失を無くすことができる。

【0072】

以上説明したように、観察対象箇所Pの下方の接着方向Zに位置して配置される第1接着部材2aと、第1接着部材2aの周辺領域に配置される第2接着部材2bとからなる接着手段2を用い、第1接着部材2aは、接着方向Zへの変形する長さが可変自在に形成された図3に示すような非接触部5cを一部に有する構成としたので、試料自体を破壊することなく、簡易にかつより確実に切削することができる。

【0073】

従って、試料数が1個に限定されて再検査できないような重要度の高い試料が、熱や溶剤に弱い試料である場合においても、ワックスを使用することがないため、簡易に、高精度な検査を行うことができる。

【図面の簡単な説明】

【0074】

【図1】本発明の第1の実施の形態である、電子顕微鏡観察用試料の作製方法を示すフローチャートである。

【図2】試料片を、接着手段を介して補助板に接着する処理を示す工程図である。

【図3】第1接着部材の非接着部の構成を示す説明図である。

【図4】本発明の第2の実施の形態である、電子顕微鏡観察用試料の作製方法を示すフローチャートである。

【図5】試料片を、接着手段を介して補助板に接着したときの形状を示す工程図である。

【図6】試料片に対してダイサーにより切り込みを入れたときの形状を示す工程図である。

【図7】補助板内部の中間位置まで、ダイサーにより切り込みを入れたときの形状を示す工程図である。

【図8】切削後の切り込み形状を示す工程図である。

【図9】切削された試料片を取り出すときの形状を示す工程図である。

【図10】接着手段の第1接着部材を切断したときの形状を示す工程図である。

【図11】本発明により作製された試料片を、ビーム加工処理したときの形状を示す斜視図である。

【図12】従来の電子顕微鏡観察用試料の作製方法を示す工程図である。

【符号の説明】

【0075】

1 試料片

1a 観察対象面

2 接着手段

2a 第1接着部材(シート部材)

2b 第2接着部材(シート部材)

3 補助板

4 切削刃(ダイサー)

5 切り込み

5a 試料側接着部

5b 補助板側接着部

5c 非接触部

20 ワックス

21 切り込み

P 観察対象箇所

【特許請求の範囲】

【請求項1】

集束イオンビーム加工処理前の電子顕微鏡観察用試料を作製する方法であって、

試料内部に電子顕微鏡用の観察対象箇所を有する試料片と、

前記観察対象箇所の下方の接着方向に位置して配置される第1接着部材と、該第1接着部材の周辺領域に配置される第2接着部材とからなる該接着手段であって、該第1接着部材は、前記接着方向への変形する長さが可変自在に形成された非接触部を一部に有する構成とされたものを用い、

前記試料片を、前記接着手段を挟んで補助板に接着する工程であって、該試料片の前記観察対象箇所の接着方向に前記第1接着部材を配置させた状態にして、該第1接着部材と前記第2接着部材とを挟んで該試料片を前記補助板に接着する工程と、

前記試料片を前記接着手段の前記第1接着部材に接着させた状態で、該試料片を該接着手段の前記第2接着部材から分離する工程であって、該試料片の前記観察対象箇所が存在する観察対象面側から、前記第1接着部材の周端部の領域で接着方向の前記補助板に到達する位置まで、切削刃により切込みを入れることによって該試料片を前記第2接着部材から分離する工程と

を具えたことを特徴とする電子顕微鏡観察用試料を作製する方法。

【請求項2】

前記接着手段の前記第1接着部材は、

前記試料片の前記観察対象面とは反対側の裏面に接着される試料側接着部と、

前記補助板に接着される補助板側接着部と、

前記試料側接着部と前記補助板側接着部との間で前記接着方向へ可変自在に形成され、該接着方向への変形する長さが試料切断時と切断後とで異なる前記非接触部と

を含むことを特徴とする請求項1記載の電子顕微鏡観察用試料を作製する方法。

【請求項3】

前記接着手段は、

前記第1接着部材が、前記試料片の切出幅よりも狭い幅に形成され、

前記第2接着部材は、前記試料片の周端領域で接着されると共に、該接着時において前記第1接着部材と前記接着方向への厚さが同等であることを特徴とする請求項1又は2記載の電子顕微鏡観察用試料を作製する方法。

【請求項4】

前記前記接着手段の前記第1接着部材の一部を構成する前記非接触部は、

前記接着方向へ可変自在に変形する部材としての、折畳み可能なシート部材又は伸縮自在な部材からなることを特徴とする請求項1ないし3のいずれかに記載の電子顕微鏡観察用試料を作製する方法。

【請求項1】

集束イオンビーム加工処理前の電子顕微鏡観察用試料を作製する方法であって、

試料内部に電子顕微鏡用の観察対象箇所を有する試料片と、

前記観察対象箇所の下方の接着方向に位置して配置される第1接着部材と、該第1接着部材の周辺領域に配置される第2接着部材とからなる該接着手段であって、該第1接着部材は、前記接着方向への変形する長さが可変自在に形成された非接触部を一部に有する構成とされたものを用い、

前記試料片を、前記接着手段を挟んで補助板に接着する工程であって、該試料片の前記観察対象箇所の接着方向に前記第1接着部材を配置させた状態にして、該第1接着部材と前記第2接着部材とを挟んで該試料片を前記補助板に接着する工程と、

前記試料片を前記接着手段の前記第1接着部材に接着させた状態で、該試料片を該接着手段の前記第2接着部材から分離する工程であって、該試料片の前記観察対象箇所が存在する観察対象面側から、前記第1接着部材の周端部の領域で接着方向の前記補助板に到達する位置まで、切削刃により切込みを入れることによって該試料片を前記第2接着部材から分離する工程と

を具えたことを特徴とする電子顕微鏡観察用試料を作製する方法。

【請求項2】

前記接着手段の前記第1接着部材は、

前記試料片の前記観察対象面とは反対側の裏面に接着される試料側接着部と、

前記補助板に接着される補助板側接着部と、

前記試料側接着部と前記補助板側接着部との間で前記接着方向へ可変自在に形成され、該接着方向への変形する長さが試料切断時と切断後とで異なる前記非接触部と

を含むことを特徴とする請求項1記載の電子顕微鏡観察用試料を作製する方法。

【請求項3】

前記接着手段は、

前記第1接着部材が、前記試料片の切出幅よりも狭い幅に形成され、

前記第2接着部材は、前記試料片の周端領域で接着されると共に、該接着時において前記第1接着部材と前記接着方向への厚さが同等であることを特徴とする請求項1又は2記載の電子顕微鏡観察用試料を作製する方法。

【請求項4】

前記前記接着手段の前記第1接着部材の一部を構成する前記非接触部は、

前記接着方向へ可変自在に変形する部材としての、折畳み可能なシート部材又は伸縮自在な部材からなることを特徴とする請求項1ないし3のいずれかに記載の電子顕微鏡観察用試料を作製する方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2007−304021(P2007−304021A)

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願番号】特願2006−134387(P2006−134387)

【出願日】平成18年5月12日(2006.5.12)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願日】平成18年5月12日(2006.5.12)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

[ Back to top ]