電極のプレス装置、電極の製造装置及び電極の製造方法

【課題】歪み量の少ない電極のプレス装置、電極の製造装置及び電極の製造方法を提供する。

【解決手段】実施形態にかかる電極のプレス装置は、表面に電極層が形成された第1の領域と、前記電極層が形成されていない第2の領域と、を有する電極シートを、圧縮するプレスユニットと、前記電極シートに対向配置され、前記電極シートの前記第1の領域に対向し前記電極シートから退避した退避面と、前記第2の領域に対向し前記電極シート側に突出した突出面と、前記電極シートのエッジ部に対向し前記突出面から連続的に前記電極シートから離間する方向に退避する逃げ面と、を有するストレッチ部材を備え、前記第2の領域に張力を与える、ストレッチユニットと、を備えたことを特徴とする。

【解決手段】実施形態にかかる電極のプレス装置は、表面に電極層が形成された第1の領域と、前記電極層が形成されていない第2の領域と、を有する電極シートを、圧縮するプレスユニットと、前記電極シートに対向配置され、前記電極シートの前記第1の領域に対向し前記電極シートから退避した退避面と、前記第2の領域に対向し前記電極シート側に突出した突出面と、前記電極シートのエッジ部に対向し前記突出面から連続的に前記電極シートから離間する方向に退避する逃げ面と、を有するストレッチ部材を備え、前記第2の領域に張力を与える、ストレッチユニットと、を備えたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、電極のプレス装置、電極の製造装置及び電極の製造方法に関する。

【背景技術】

【0002】

従来の小型電子機器用途に加え、近年ではハイブリッド電気自動車の電源用途に用いられ、高容量、長サイクル寿命、急速充電性等を兼ね備えたバッテリが求められている。制限ある電池内に出来るだけ多くの活物質を充填するため、電極もより高密度に圧縮されるようになった。

【0003】

電極の製造では、例えば金属箔などの帯状集電体からなる基材に活物質を含む電極材料を塗布し、乾燥して電極膜を形成した後、ロールプレス装置などで塗布領域を圧縮する。圧縮された塗布領域の電極シートも塑性変形によって伸びるが、電極材料が塗布されない非塗布領域はプレス圧力が掛からないため、電極シートが伸びない。その結果、この電極シートの伸びの差によって塗布領域と非塗布領域との境界に残留応力が働き、電極に歪みや反りが生じる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−297753号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

実施形態では歪み量を低減できる電極のプレス装置、電極の製造装置、及び電極の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

実施形態にかかる電極のプレス装置は、表面に電極層が形成された第1の領域と、前記電極層が形成されていない第2の領域と、を有する電極シートを、圧縮するプレスユニットと、前記電極シートに対向配置され、前記第2の領域に対応する位置において前記電極シート側に突出した突出面と、前記電極シートの前記第1の領域に対応する位置において前記突出面よりも前記電極シートから退避した退避面と、前記電極シートのエッジ部に対応する位置において前記電極シートから離間する方向に退避する逃げ面と、を有するストレッチ部材を備え、前記第2の領域に張力を与える、ストレッチユニットと、を備えたことを特徴とする。

【図面の簡単な説明】

【0007】

【図1】第1実施形態にかかるプレス装置を示す説明図。

【図2】同プレス装置におけるガイドローラと電極シートS1との位置関係を示す説明図。

【図3】図2のA−A断面図。

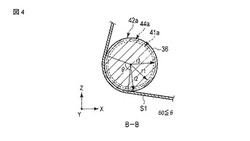

【図4】図2のB−B断面図。

【図5】他の実施形態にかかるガイドローラの構成を示す断面図。

【図6】他の実施形態にかかるガイドローラの構成を示す断面図。

【発明を実施するための形態】

【0008】

(第1実施形態)

以下、第1実施形態かかる電極の製造装置及び電極の製造方法について、図1乃至図4を参照して説明する。各図中矢印X,Y,Zはそれぞれ互いに直交する3方向を示す。また、各図において説明のため、適宜構成を拡大、縮小または省略して示している。本実施形態にかかる電極の製造装置は図1に示す電極のプレス装置13を備えている。

【0009】

図1に示すプレス装置13は、電極シートS1の送り方向に沿って上流側から下流側に、電極シートS1を圧縮して電極密度を向上させるプレスユニット31、圧縮時に形成される電極シートS1の歪みを矯正するストレッチユニット32、及びプレス及び矯正後の電極シートS1を巻き取る巻取りユニット33、を順番に備えて構成されている。

【0010】

プレスユニット31は、1対のプレスロール31a,31bを有する。プレスロール31a,31bは、駆動部によってY軸に沿う軸心を中心に回転することにより、プレスロール31a,31b間に挿入された電極シートS1を圧縮成形する。

【0011】

巻取りユニット33は、駆動部によって回転軸33aがY軸に沿う軸心を中心に回転することで、電極シートS1をフープ状に巻き取り、ロールR1を形成するようになっている。

【0012】

ストレッチユニット32は、複数の金属製ガイドローラ34〜38(従動ローラ)を有し、プレスユニット31から巻取りユニット33に電極シートS1をガイドする。プレスロール31a,31bから巻取りユニット33に搬送される電極シートS1には、長手方向に張力(巻取り張力)が加わる。ガイドローラ34〜38は、電極シートS1に加わる張力が巻取りに適した所望の範囲となるように、電極シートS1の上下面に交互に配置されている。ガイドローラ36はストレッチ部材として機能する。

【0013】

図2乃至図4に示すように、ガイドローラ36は、段差部43を介して軸方向一方側に小径部41を、他方側に大径部42を、有している。小径部41と大径部42の境界位置から、他方側に所定距離離間した部分に逃げ部44を備えている。小径部41及び大径部42はそれぞれ円柱状であって、段差部43を介して連続している。逃げ部44は大径部42から連続して形成され径が逓減するとともにその断面が曲線をなすラウンド形状に形成されている。

【0014】

小径部41の外周面が退避面41aを構成し、大径部42の外周面は突出面42aを構成し、逃げ部44の外周面は逃げ面44aを構成する。すなわち、ガイドローラ36の外周面には、電極シートS1の塗布領域A1に対向する退避面41aと、非塗布領域A2に対向する突出面42aと、電極シートS1のエッジ部Seに対向する逃げ面44aと、が連続して形成されている。小径部41の径r1と、大径部42の径r2と逃げ部44の径r3は、r1<r3<r3の関係を満たしている。

【0015】

突出面42aは図中破線で示す搬送面40に対して突出しており、退避面41aは搬送面40から離間している。逃げ面44aは搬送面40から徐々に離間するように弓状に湾曲している。

【0016】

ガイドローラ36と電極シートS1の位置関係として、塗布領域A1は小径部41に対向し、大径部42は乗り上げないように設定されている。すなわち塗布領域A1と非塗布領域A2との境界Xは、段差部43付近であって段差部43よりも小径部41側に配置される。

【0017】

電極シートS1をガイドローラ36に巻きつけた状態において、小径部41の外周面である退避面41aは電極シートS1の基材S0及び電極層Dに接触せず、間に隙間40aが形成されるように設定される。すなわち、大径部42の半径r2と小径部41の半径r1の差r2−r1で決定される段差Hが電極層Dの厚みt1よりも大きく、H>t1を満たすように設定される。

【0018】

段差H(%)は、電極層Dの厚さt1を100%とした際に下記(1)式を満たすことが望ましい。150≦H≦600 (1)

段差Hを厚さt1の150%以上にすることによって、非塗布領域A2に応力を十分に集中させて伸ばすことができる。また、段差Hを厚さt1の600%以下にすることによって、非塗布領域A2と塗布領域A1との境界X付近に皺及び亀裂が生じるのを抑えることができる。皺や亀裂を防止する効果を高めるには、200≦H≦400の範囲がより好ましい。

【0019】

逃げ面44aは電極シートS1のエッジ部Seに対向配置される。すなわち逃げ面44aの開始端部P1よりも軸方向(Y方向)外側に電極シートS1のエッジ部Seが配置されるように設定される。

【0020】

また、図4に示すように、電極シートS1がガイドローラ36の外周に巻きつけられる抱き角θは60度以上が望ましい。

【0021】

さらに、ガイドローラ36は加熱装置としてのヒータ36aを備えている。湾曲矯正工程においてヒータにより加熱処理をすることで、引き伸ばし変形しやすい状態にする。

【0022】

以上のように構成されたガイドローラ36の周りに、電極シートSが巻きつけられた状態で、巻き取りユニット33に巻き取られると、張力により接触面に接触した未塗布領域A1の電極シートSが長さ方向(送り方向)に引っ張られて伸ばされる。このため、プレス時に伸ばし量の差によって生じた電極シートS1の湾曲が矯正される。

【0023】

以下、本実施形態にかかるプレス方法は、図1に示すプレス装置13にて、ロール状に巻かれた電極シートS1を巻きだしてプレス工程及びストレッチ工程を行う。電極シートS1は、予め基材S0の上下表面に電極材料を塗布し、乾燥させて電極材料を硬化させることで得られる。電極層Dは基材S0の長さ方向に連続して形成されている。電極シートS1には電極層Dが形成された塗布領域A1(第1の領域)と、電極層Dが塗布されずに基材S0が露出した非塗布領域A2(第2の領域)とが形成される。

【0024】

なお、基材S(帯状集電体)としては例えばアルミニウム箔、アルミニウム合金箔、銅箔等の金属箔を用いる。基材Sは、例えば厚さ(Z軸方向)寸法は50μm以下、幅(Y軸方向)寸法は数百mm、長さ寸法は数千mm程度のものを用いる。

【0025】

電極材料(活物質スラリー)は、例えば活物質に、必要に応じて導電剤及び結着剤を添加し、これらを溶媒の存在下で混練することにより調製される。活物質には、正極用、負極用のいずれを用いても良い。

【0026】

正極の活物質は、特に限定されるものではなく、種々の酸化物、例えば、リチウム含有コバルト酸化物(例えば、LiCoO2)、二酸化マンガン、リチウムマンガン複合酸化物(例えば、LiMn2O4、LiMnO2)、リチウム含有ニッケル酸化物(例えば、LiNiO2)、リチウム含有ニッケルコバルト酸化物(例えば、LiNi0.8Co0.2O2)、リチウム含有鉄酸化物、リチウムを含むバナジウム酸化物や、二硫化チタンや二硫化モリブデンなどのカルコゲン化合物などを挙げることができる。

【0027】

負極の活物質は、特に限定されるものではなく、例えば、黒鉛質材料もしくは炭素質材料(例えば、黒鉛、コークス、炭素繊維、球状炭素、熱分解気相炭素質物、樹脂焼成体など)、カルコゲン化合物(例えば、二硫化チタン、二硫化モリブデン、セレン化ニオブなど)、軽金属(例えば、アルミニウム、アルミニウム合金、マグネシウム合金、リチウム、リチウム合金など)、リチウムチタン酸化物(例えば、スピネル型のチタン酸リチウム)等を挙げることができる。

【0028】

導電剤は、特に限定されるものではなく、例えば、黒鉛、炭素質物、アセチレンブラック、カーボンブラック等を挙げることができる。また、結着剤は、特に限定されるものではなく、例えば、例えばポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、フッ素系ゴムを用いることができる。

【0029】

プレス工程としては、例えばロール状に巻かれた電極シートS1を巻きだしながら、回転しているプレスロール31a,31b間に挿入し、圧縮成形を施す。電極シートS1の挿入方向が電極シートS1の長手方向に平行であり、プレス圧力は、塗布領域A1の電極層Dに主に加わり、電極層Dが圧縮成形され、密度が高められる。このとき、非塗布領域A2には、プレス圧力がほとんど加わらないため、非塗布領域A2では塗布領域A1に比べて電極シートS1の伸びが小さくなる。その結果、電極シートS1に歪みや反りが生じる。

【0030】

プレスロール31a,31b間を通過した電極シートS1は、下流側に送られガイドローラ34〜38を経由して巻取りユニット33まで搬送される。このとき、湾曲矯正装置を兼ねたガイドローラ36では、図2〜図4に示すように、小径部41に塗布領域A1が対応し、大径部42に非塗布領域A2が対向配置される。すなわち、大径部42の外周面である突出面42aに電極シートS1の非塗布領域A2が接触し、小径部41の外周面である退避面41aと電極シートS1の塗布領域A1との間には隙間40aが形成される。

【0031】

この状態で、ストレッチ工程として、巻き取りユニット33により電極シートS1を巻き取る(ST7)。ストレッチ工程では、電極シートS1の短辺方向(幅方向)に平行な断面での引張応力F(N/mm2)を、20≦F≦100の範囲にすることが好ましい。引張応力Fを20(N/mm2)以上にすることによって、電極を精度よく巻き取るために必要な応力を満たしつつ、集電体露出部を十分に伸ばすことができる。引張応力Fを100(N/mm2)以下にすることによって、電極の破断及び巻取り精度低下の問題を生じさせることなく、集電体露出部を十分に伸ばすことができる。よって、引張応力F(N/mm2)を20≦F≦100の範囲にすることによって、電極を破断させることなく、かつ電極を精度よく巻き取りつつ、集電体露出部を十分に伸ばすことができる。段差の高さやコーナー部の形状の条件にも依るが、電極の破断及び巻取り精度低下を防止する効果を高めるためには20≦F≦40の範囲がより好ましい。

【0032】

ストレッチ工程においては例えばヒータ36aにより、60℃以上150℃以下の温度で加熱処理を施しつつ、湾曲矯正を行うことが望ましい。加熱処理温度Tを60℃以上にすることによって、塑性変形に必要となる応力を低減させる効果を高めることができる。また、電極シートS1に掛ける応力が同じ場合には、加熱することによって電極の歪みや反りを矯正する効果を高めることができる。これらの効果は、加熱処理温度Tが高い方が得られやすいが、電極層Dの熱による変質を避けるため、加熱処理温度Tは60℃以上150℃以下の範囲にすることが望ましい。

【0033】

圧縮成形後の電極シートS1は、塗布領域A1が伸びて弛むため、ガイドローラ36での巻取り張力(応力)は塗布領域A1にはほとんど加わらず、圧縮後に伸ばされていない非塗布領域A2に巻取り張力が集中する。この時、電極の歪み量は、圧縮後の歪み量に対し、電極を圧縮時の巻き取り張力と同じ張力で巻取りユニット33に巻き換えた後では約10%軽減させることができる。

【0034】

ガイドローラ36を通過した電極シートS1は、ガイドローラ37,38を経由して巻取りユニット33に巻き取られる。さらに、フープ状の電極シートS1を必要に応じて所望のサイズに裁断することにより、電極体が得られる。なお、電極シートS1をそのまま電極体として用いることもできる。

【0035】

二次電池の製造工程として、以上のように製造された電極体を電池容器内に配置する処理、電池容器に電解液を注入する処理、電池容器を封止する処理、などの各種の処理を順次行うことにより、二次電池が完成する。

【0036】

以上説明した実施形態によれば、圧縮成形が施された電極シートS1を、塗布領域A1を小径部41(退避部)に対向させ、非塗布領域A2を大径部42(突出部)に対向させた状態で、電極シートS1の長さ方向に張力を加えるため、張力を非塗布領域A2に集中させることができ、非塗布領域を塑性変形させて十分に伸ばすことができる。これにより、圧縮成形で電極シートS1に生じた歪みや反りを矯正することができ、電極群を作製する際の電極の破断を防止することができる。その結果、品質の優れた電極を高い生産効率で製造することが可能となる。

【0037】

さらに、本実施形態によれば、非塗布領域A2のエッジ部Seを、逃げ面に対向配置することにより、エッジ部Seにおいて応力集中を緩和することができる。これにより、例えば基材S0のエッジ部Seの端面に細かいクラックなどが形成されている場合であっても応力緩和により亀裂や破断を防止することができる。すなわち、例えば端面の傷やクラックに応力が集中すると、傷やクラックから亀裂や破断が生じやすくなるが、本実施形態では非塗布領域A2のうち、特に歪みが大きい境界X付近には応力を集中させて引き伸ばしを行いつつ、境界Xから一定距離離間したエッジ部Seは応力集中を回避することにより、湾曲矯正効果を確保しつつ、亀裂や破断を抑制することが可能となる。本実施形態では、ガイドローラ36のエッジ部対向部分の径を逓減させて搬送面40から軸心に向かう方向(図中下方)に退避する逃げ面44aを形成するだけの単純な構成で、応力集中を回避することができる。

【0038】

なお、本発明は上記実施形態に限られるものではなく、適宜変更して実施可能である。例えば上記実施形態で+はプレスユニット31としてプレスロール31a,31bを用いたが、電極層Dを高密度化できるものであればプレスロールの代わりに使用することができる。例えば、プレスロールの代わりに平板プレスを用いることができる。また、プレス工程は、プレス圧力を多段階に変化させて行っても良い。

【0039】

上記実施形態では複数のガイドローラのうち一つのガイドローラ36を湾曲矯正装置として使用したが、ガイドローラの数も上記に限られるものではなく、湾曲矯正装置として使用するガイドローラの数や位置も上記に限られない。

【0040】

ガイドローラ36の回転軸方向の一方の端部に円周面から突出した大径部42の外周面を突出面としたが、これに限定されず、非塗布領域A2を伸ばす効果が得られるものであれば良い。例えば段差、大径部、小径部の位置や数などは適宜変更可能である。

【0041】

基材S0の両面に電極層Dを設けたが、基材S0の片面のみに電極層Dを設けることもできる。

【0042】

上記実施形態では、ガイドローラ36の逃げ部44の形状として、大径部42から連続して形成され径が逓減するとともにその断面が曲線をなすラウンド形状としたが、これに限られるものではない。例えば図5に示すガイドローラ136は、段差部43から軸方向に離間した部分に、径が低減するとともにその断面が傾斜するテーパ形状に形成された逃げ部144を備える。この逃げ部144の外面が逃げ面144aを形成する。このような断面形状が直線となるように径を変化させる場合においても、エッジ部Seにおいて応力を緩和させることができるので、上記第1実施形態と同様の効果が得られる。

【0043】

さらに、ガイドローラ36に設ける段差部43は、図2に例示されるように直角あるいは略直角とした例を示したが、これに限られるものではなくテーパーを設けても良い。例えば図6に示すガイドローラ236は、段差部243のコーナー部分が曲率Rを有する湾曲面となっている。コーナー部分の曲率半径Rが小さいほど、集電体露出部を伸ばす効果が大きくなる一方で、電極が蛇行した場合に電極破断が生じやすくなるので、例えば曲率半径R(mm)は、0.5mm≦R≦7mmの範囲がより好ましい。

【0044】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0045】

S1…電極シート、S0…基材(帯状集電体)、D…電極層、A1…塗布領域(第1の領域)、A2…非塗布領域(第2の領域)、Se…エッジ部、X1…境界、H…段差、13…プレス装置、31…プレスユニット、31a.31b…プレスロール、32…ストレッチユニット、33…巻取りユニット、33a…回転軸、33…巻き取りユニット、34〜38…ガイドローラ、36…ガイドローラ(ストレッチ部材)、40…搬送面、40a…隙間、41…小径部、41a…退避面、42…大径部、42a…突出面、43…段差部、44…逃げ部、44a…逃げ面、136…ガイドローラ、144…逃げ部、144a…逃げ面、236…ガイドローラ、243…段差部。

【技術分野】

【0001】

本発明の実施形態は、電極のプレス装置、電極の製造装置及び電極の製造方法に関する。

【背景技術】

【0002】

従来の小型電子機器用途に加え、近年ではハイブリッド電気自動車の電源用途に用いられ、高容量、長サイクル寿命、急速充電性等を兼ね備えたバッテリが求められている。制限ある電池内に出来るだけ多くの活物質を充填するため、電極もより高密度に圧縮されるようになった。

【0003】

電極の製造では、例えば金属箔などの帯状集電体からなる基材に活物質を含む電極材料を塗布し、乾燥して電極膜を形成した後、ロールプレス装置などで塗布領域を圧縮する。圧縮された塗布領域の電極シートも塑性変形によって伸びるが、電極材料が塗布されない非塗布領域はプレス圧力が掛からないため、電極シートが伸びない。その結果、この電極シートの伸びの差によって塗布領域と非塗布領域との境界に残留応力が働き、電極に歪みや反りが生じる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−297753号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

実施形態では歪み量を低減できる電極のプレス装置、電極の製造装置、及び電極の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

実施形態にかかる電極のプレス装置は、表面に電極層が形成された第1の領域と、前記電極層が形成されていない第2の領域と、を有する電極シートを、圧縮するプレスユニットと、前記電極シートに対向配置され、前記第2の領域に対応する位置において前記電極シート側に突出した突出面と、前記電極シートの前記第1の領域に対応する位置において前記突出面よりも前記電極シートから退避した退避面と、前記電極シートのエッジ部に対応する位置において前記電極シートから離間する方向に退避する逃げ面と、を有するストレッチ部材を備え、前記第2の領域に張力を与える、ストレッチユニットと、を備えたことを特徴とする。

【図面の簡単な説明】

【0007】

【図1】第1実施形態にかかるプレス装置を示す説明図。

【図2】同プレス装置におけるガイドローラと電極シートS1との位置関係を示す説明図。

【図3】図2のA−A断面図。

【図4】図2のB−B断面図。

【図5】他の実施形態にかかるガイドローラの構成を示す断面図。

【図6】他の実施形態にかかるガイドローラの構成を示す断面図。

【発明を実施するための形態】

【0008】

(第1実施形態)

以下、第1実施形態かかる電極の製造装置及び電極の製造方法について、図1乃至図4を参照して説明する。各図中矢印X,Y,Zはそれぞれ互いに直交する3方向を示す。また、各図において説明のため、適宜構成を拡大、縮小または省略して示している。本実施形態にかかる電極の製造装置は図1に示す電極のプレス装置13を備えている。

【0009】

図1に示すプレス装置13は、電極シートS1の送り方向に沿って上流側から下流側に、電極シートS1を圧縮して電極密度を向上させるプレスユニット31、圧縮時に形成される電極シートS1の歪みを矯正するストレッチユニット32、及びプレス及び矯正後の電極シートS1を巻き取る巻取りユニット33、を順番に備えて構成されている。

【0010】

プレスユニット31は、1対のプレスロール31a,31bを有する。プレスロール31a,31bは、駆動部によってY軸に沿う軸心を中心に回転することにより、プレスロール31a,31b間に挿入された電極シートS1を圧縮成形する。

【0011】

巻取りユニット33は、駆動部によって回転軸33aがY軸に沿う軸心を中心に回転することで、電極シートS1をフープ状に巻き取り、ロールR1を形成するようになっている。

【0012】

ストレッチユニット32は、複数の金属製ガイドローラ34〜38(従動ローラ)を有し、プレスユニット31から巻取りユニット33に電極シートS1をガイドする。プレスロール31a,31bから巻取りユニット33に搬送される電極シートS1には、長手方向に張力(巻取り張力)が加わる。ガイドローラ34〜38は、電極シートS1に加わる張力が巻取りに適した所望の範囲となるように、電極シートS1の上下面に交互に配置されている。ガイドローラ36はストレッチ部材として機能する。

【0013】

図2乃至図4に示すように、ガイドローラ36は、段差部43を介して軸方向一方側に小径部41を、他方側に大径部42を、有している。小径部41と大径部42の境界位置から、他方側に所定距離離間した部分に逃げ部44を備えている。小径部41及び大径部42はそれぞれ円柱状であって、段差部43を介して連続している。逃げ部44は大径部42から連続して形成され径が逓減するとともにその断面が曲線をなすラウンド形状に形成されている。

【0014】

小径部41の外周面が退避面41aを構成し、大径部42の外周面は突出面42aを構成し、逃げ部44の外周面は逃げ面44aを構成する。すなわち、ガイドローラ36の外周面には、電極シートS1の塗布領域A1に対向する退避面41aと、非塗布領域A2に対向する突出面42aと、電極シートS1のエッジ部Seに対向する逃げ面44aと、が連続して形成されている。小径部41の径r1と、大径部42の径r2と逃げ部44の径r3は、r1<r3<r3の関係を満たしている。

【0015】

突出面42aは図中破線で示す搬送面40に対して突出しており、退避面41aは搬送面40から離間している。逃げ面44aは搬送面40から徐々に離間するように弓状に湾曲している。

【0016】

ガイドローラ36と電極シートS1の位置関係として、塗布領域A1は小径部41に対向し、大径部42は乗り上げないように設定されている。すなわち塗布領域A1と非塗布領域A2との境界Xは、段差部43付近であって段差部43よりも小径部41側に配置される。

【0017】

電極シートS1をガイドローラ36に巻きつけた状態において、小径部41の外周面である退避面41aは電極シートS1の基材S0及び電極層Dに接触せず、間に隙間40aが形成されるように設定される。すなわち、大径部42の半径r2と小径部41の半径r1の差r2−r1で決定される段差Hが電極層Dの厚みt1よりも大きく、H>t1を満たすように設定される。

【0018】

段差H(%)は、電極層Dの厚さt1を100%とした際に下記(1)式を満たすことが望ましい。150≦H≦600 (1)

段差Hを厚さt1の150%以上にすることによって、非塗布領域A2に応力を十分に集中させて伸ばすことができる。また、段差Hを厚さt1の600%以下にすることによって、非塗布領域A2と塗布領域A1との境界X付近に皺及び亀裂が生じるのを抑えることができる。皺や亀裂を防止する効果を高めるには、200≦H≦400の範囲がより好ましい。

【0019】

逃げ面44aは電極シートS1のエッジ部Seに対向配置される。すなわち逃げ面44aの開始端部P1よりも軸方向(Y方向)外側に電極シートS1のエッジ部Seが配置されるように設定される。

【0020】

また、図4に示すように、電極シートS1がガイドローラ36の外周に巻きつけられる抱き角θは60度以上が望ましい。

【0021】

さらに、ガイドローラ36は加熱装置としてのヒータ36aを備えている。湾曲矯正工程においてヒータにより加熱処理をすることで、引き伸ばし変形しやすい状態にする。

【0022】

以上のように構成されたガイドローラ36の周りに、電極シートSが巻きつけられた状態で、巻き取りユニット33に巻き取られると、張力により接触面に接触した未塗布領域A1の電極シートSが長さ方向(送り方向)に引っ張られて伸ばされる。このため、プレス時に伸ばし量の差によって生じた電極シートS1の湾曲が矯正される。

【0023】

以下、本実施形態にかかるプレス方法は、図1に示すプレス装置13にて、ロール状に巻かれた電極シートS1を巻きだしてプレス工程及びストレッチ工程を行う。電極シートS1は、予め基材S0の上下表面に電極材料を塗布し、乾燥させて電極材料を硬化させることで得られる。電極層Dは基材S0の長さ方向に連続して形成されている。電極シートS1には電極層Dが形成された塗布領域A1(第1の領域)と、電極層Dが塗布されずに基材S0が露出した非塗布領域A2(第2の領域)とが形成される。

【0024】

なお、基材S(帯状集電体)としては例えばアルミニウム箔、アルミニウム合金箔、銅箔等の金属箔を用いる。基材Sは、例えば厚さ(Z軸方向)寸法は50μm以下、幅(Y軸方向)寸法は数百mm、長さ寸法は数千mm程度のものを用いる。

【0025】

電極材料(活物質スラリー)は、例えば活物質に、必要に応じて導電剤及び結着剤を添加し、これらを溶媒の存在下で混練することにより調製される。活物質には、正極用、負極用のいずれを用いても良い。

【0026】

正極の活物質は、特に限定されるものではなく、種々の酸化物、例えば、リチウム含有コバルト酸化物(例えば、LiCoO2)、二酸化マンガン、リチウムマンガン複合酸化物(例えば、LiMn2O4、LiMnO2)、リチウム含有ニッケル酸化物(例えば、LiNiO2)、リチウム含有ニッケルコバルト酸化物(例えば、LiNi0.8Co0.2O2)、リチウム含有鉄酸化物、リチウムを含むバナジウム酸化物や、二硫化チタンや二硫化モリブデンなどのカルコゲン化合物などを挙げることができる。

【0027】

負極の活物質は、特に限定されるものではなく、例えば、黒鉛質材料もしくは炭素質材料(例えば、黒鉛、コークス、炭素繊維、球状炭素、熱分解気相炭素質物、樹脂焼成体など)、カルコゲン化合物(例えば、二硫化チタン、二硫化モリブデン、セレン化ニオブなど)、軽金属(例えば、アルミニウム、アルミニウム合金、マグネシウム合金、リチウム、リチウム合金など)、リチウムチタン酸化物(例えば、スピネル型のチタン酸リチウム)等を挙げることができる。

【0028】

導電剤は、特に限定されるものではなく、例えば、黒鉛、炭素質物、アセチレンブラック、カーボンブラック等を挙げることができる。また、結着剤は、特に限定されるものではなく、例えば、例えばポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、フッ素系ゴムを用いることができる。

【0029】

プレス工程としては、例えばロール状に巻かれた電極シートS1を巻きだしながら、回転しているプレスロール31a,31b間に挿入し、圧縮成形を施す。電極シートS1の挿入方向が電極シートS1の長手方向に平行であり、プレス圧力は、塗布領域A1の電極層Dに主に加わり、電極層Dが圧縮成形され、密度が高められる。このとき、非塗布領域A2には、プレス圧力がほとんど加わらないため、非塗布領域A2では塗布領域A1に比べて電極シートS1の伸びが小さくなる。その結果、電極シートS1に歪みや反りが生じる。

【0030】

プレスロール31a,31b間を通過した電極シートS1は、下流側に送られガイドローラ34〜38を経由して巻取りユニット33まで搬送される。このとき、湾曲矯正装置を兼ねたガイドローラ36では、図2〜図4に示すように、小径部41に塗布領域A1が対応し、大径部42に非塗布領域A2が対向配置される。すなわち、大径部42の外周面である突出面42aに電極シートS1の非塗布領域A2が接触し、小径部41の外周面である退避面41aと電極シートS1の塗布領域A1との間には隙間40aが形成される。

【0031】

この状態で、ストレッチ工程として、巻き取りユニット33により電極シートS1を巻き取る(ST7)。ストレッチ工程では、電極シートS1の短辺方向(幅方向)に平行な断面での引張応力F(N/mm2)を、20≦F≦100の範囲にすることが好ましい。引張応力Fを20(N/mm2)以上にすることによって、電極を精度よく巻き取るために必要な応力を満たしつつ、集電体露出部を十分に伸ばすことができる。引張応力Fを100(N/mm2)以下にすることによって、電極の破断及び巻取り精度低下の問題を生じさせることなく、集電体露出部を十分に伸ばすことができる。よって、引張応力F(N/mm2)を20≦F≦100の範囲にすることによって、電極を破断させることなく、かつ電極を精度よく巻き取りつつ、集電体露出部を十分に伸ばすことができる。段差の高さやコーナー部の形状の条件にも依るが、電極の破断及び巻取り精度低下を防止する効果を高めるためには20≦F≦40の範囲がより好ましい。

【0032】

ストレッチ工程においては例えばヒータ36aにより、60℃以上150℃以下の温度で加熱処理を施しつつ、湾曲矯正を行うことが望ましい。加熱処理温度Tを60℃以上にすることによって、塑性変形に必要となる応力を低減させる効果を高めることができる。また、電極シートS1に掛ける応力が同じ場合には、加熱することによって電極の歪みや反りを矯正する効果を高めることができる。これらの効果は、加熱処理温度Tが高い方が得られやすいが、電極層Dの熱による変質を避けるため、加熱処理温度Tは60℃以上150℃以下の範囲にすることが望ましい。

【0033】

圧縮成形後の電極シートS1は、塗布領域A1が伸びて弛むため、ガイドローラ36での巻取り張力(応力)は塗布領域A1にはほとんど加わらず、圧縮後に伸ばされていない非塗布領域A2に巻取り張力が集中する。この時、電極の歪み量は、圧縮後の歪み量に対し、電極を圧縮時の巻き取り張力と同じ張力で巻取りユニット33に巻き換えた後では約10%軽減させることができる。

【0034】

ガイドローラ36を通過した電極シートS1は、ガイドローラ37,38を経由して巻取りユニット33に巻き取られる。さらに、フープ状の電極シートS1を必要に応じて所望のサイズに裁断することにより、電極体が得られる。なお、電極シートS1をそのまま電極体として用いることもできる。

【0035】

二次電池の製造工程として、以上のように製造された電極体を電池容器内に配置する処理、電池容器に電解液を注入する処理、電池容器を封止する処理、などの各種の処理を順次行うことにより、二次電池が完成する。

【0036】

以上説明した実施形態によれば、圧縮成形が施された電極シートS1を、塗布領域A1を小径部41(退避部)に対向させ、非塗布領域A2を大径部42(突出部)に対向させた状態で、電極シートS1の長さ方向に張力を加えるため、張力を非塗布領域A2に集中させることができ、非塗布領域を塑性変形させて十分に伸ばすことができる。これにより、圧縮成形で電極シートS1に生じた歪みや反りを矯正することができ、電極群を作製する際の電極の破断を防止することができる。その結果、品質の優れた電極を高い生産効率で製造することが可能となる。

【0037】

さらに、本実施形態によれば、非塗布領域A2のエッジ部Seを、逃げ面に対向配置することにより、エッジ部Seにおいて応力集中を緩和することができる。これにより、例えば基材S0のエッジ部Seの端面に細かいクラックなどが形成されている場合であっても応力緩和により亀裂や破断を防止することができる。すなわち、例えば端面の傷やクラックに応力が集中すると、傷やクラックから亀裂や破断が生じやすくなるが、本実施形態では非塗布領域A2のうち、特に歪みが大きい境界X付近には応力を集中させて引き伸ばしを行いつつ、境界Xから一定距離離間したエッジ部Seは応力集中を回避することにより、湾曲矯正効果を確保しつつ、亀裂や破断を抑制することが可能となる。本実施形態では、ガイドローラ36のエッジ部対向部分の径を逓減させて搬送面40から軸心に向かう方向(図中下方)に退避する逃げ面44aを形成するだけの単純な構成で、応力集中を回避することができる。

【0038】

なお、本発明は上記実施形態に限られるものではなく、適宜変更して実施可能である。例えば上記実施形態で+はプレスユニット31としてプレスロール31a,31bを用いたが、電極層Dを高密度化できるものであればプレスロールの代わりに使用することができる。例えば、プレスロールの代わりに平板プレスを用いることができる。また、プレス工程は、プレス圧力を多段階に変化させて行っても良い。

【0039】

上記実施形態では複数のガイドローラのうち一つのガイドローラ36を湾曲矯正装置として使用したが、ガイドローラの数も上記に限られるものではなく、湾曲矯正装置として使用するガイドローラの数や位置も上記に限られない。

【0040】

ガイドローラ36の回転軸方向の一方の端部に円周面から突出した大径部42の外周面を突出面としたが、これに限定されず、非塗布領域A2を伸ばす効果が得られるものであれば良い。例えば段差、大径部、小径部の位置や数などは適宜変更可能である。

【0041】

基材S0の両面に電極層Dを設けたが、基材S0の片面のみに電極層Dを設けることもできる。

【0042】

上記実施形態では、ガイドローラ36の逃げ部44の形状として、大径部42から連続して形成され径が逓減するとともにその断面が曲線をなすラウンド形状としたが、これに限られるものではない。例えば図5に示すガイドローラ136は、段差部43から軸方向に離間した部分に、径が低減するとともにその断面が傾斜するテーパ形状に形成された逃げ部144を備える。この逃げ部144の外面が逃げ面144aを形成する。このような断面形状が直線となるように径を変化させる場合においても、エッジ部Seにおいて応力を緩和させることができるので、上記第1実施形態と同様の効果が得られる。

【0043】

さらに、ガイドローラ36に設ける段差部43は、図2に例示されるように直角あるいは略直角とした例を示したが、これに限られるものではなくテーパーを設けても良い。例えば図6に示すガイドローラ236は、段差部243のコーナー部分が曲率Rを有する湾曲面となっている。コーナー部分の曲率半径Rが小さいほど、集電体露出部を伸ばす効果が大きくなる一方で、電極が蛇行した場合に電極破断が生じやすくなるので、例えば曲率半径R(mm)は、0.5mm≦R≦7mmの範囲がより好ましい。

【0044】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0045】

S1…電極シート、S0…基材(帯状集電体)、D…電極層、A1…塗布領域(第1の領域)、A2…非塗布領域(第2の領域)、Se…エッジ部、X1…境界、H…段差、13…プレス装置、31…プレスユニット、31a.31b…プレスロール、32…ストレッチユニット、33…巻取りユニット、33a…回転軸、33…巻き取りユニット、34〜38…ガイドローラ、36…ガイドローラ(ストレッチ部材)、40…搬送面、40a…隙間、41…小径部、41a…退避面、42…大径部、42a…突出面、43…段差部、44…逃げ部、44a…逃げ面、136…ガイドローラ、144…逃げ部、144a…逃げ面、236…ガイドローラ、243…段差部。

【特許請求の範囲】

【請求項1】

表面に電極層が形成された第1の領域と、前記電極層が形成されていない第2の領域と、を有する電極シートを、圧縮するプレスユニットと、

前記電極シートに対向配置され、前記第2の領域に対応する位置において前記電極シート側に突出した突出面と、前記電極シートの前記第1の領域に対応する位置において前記突出面よりも前記電極シートから退避した退避面と、前記電極シートのエッジ部に対応する位置において前記電極シートから離間する方向に退避する逃げ面と、を有するストレッチ部材を備え、前記第2の領域に張力を与える、ストレッチユニットと、

を備えたことを特徴とする電極のプレス装置。

【請求項2】

前記ストレッチ部材は、小径部と、前記小径部よりも大きい径を有する大径部と、備え、前記小径部と前記大径部の境界から前記大径部側に離間した部分において径が低減するとともにその断面が曲線をなすラウンド形状に形成された逃げ部と、を備えるローラであり、

前記小径部の外周面が前記退避面を構成し、前記大径部の外周面が前記突出面を構成し、前記逃げ部の外周面が前記逃げ面を構成することを特徴とする請求項1記載の電極のプレス装置。

【請求項3】

前記ストレッチ部材は、小径部と、前記小径部よりも大きい径を有する大径部と、備え、前記小径部と前記大径部の境界から、前記大径部側に離間した部分に、径が低減するとともにその断面が傾斜するテーパ形状に形成された逃げ部と、を備えるローラであり、

前記小径部の外周面が前記退避面を構成し、前記大径部の外周面が前記突出面を構成し、前記逃げ部の外周面が前記逃げ面を構成することを特徴とする請求項1記載の電極のプレス装置。

【請求項4】

請求項1乃至3の電極のプレス装置を備えたことを特徴とする電極の製造装置。

【請求項5】

表面に電極層が形成された第1の領域と、前記電極層が形成されていない第2の領域と、を有する電極シートを、圧縮し、

外周面に、前記電極シートの前記第1の領域に対向する退避面と、前記第2の領域に対向し前記電極シートに対して突出した突出面と、前記電極シートの前記第2の領域におけるエッジ部に対向し前記突出面から連続して前記電極シートから退避する逃げ面と、を有するストレッチ部材に、前記電極シートの前記第2の領域を当接させて張力を与えることにより、前記電極シートの前記第2の領域を引き伸ばす、ことを特徴とする電極の製造方法。

【請求項1】

表面に電極層が形成された第1の領域と、前記電極層が形成されていない第2の領域と、を有する電極シートを、圧縮するプレスユニットと、

前記電極シートに対向配置され、前記第2の領域に対応する位置において前記電極シート側に突出した突出面と、前記電極シートの前記第1の領域に対応する位置において前記突出面よりも前記電極シートから退避した退避面と、前記電極シートのエッジ部に対応する位置において前記電極シートから離間する方向に退避する逃げ面と、を有するストレッチ部材を備え、前記第2の領域に張力を与える、ストレッチユニットと、

を備えたことを特徴とする電極のプレス装置。

【請求項2】

前記ストレッチ部材は、小径部と、前記小径部よりも大きい径を有する大径部と、備え、前記小径部と前記大径部の境界から前記大径部側に離間した部分において径が低減するとともにその断面が曲線をなすラウンド形状に形成された逃げ部と、を備えるローラであり、

前記小径部の外周面が前記退避面を構成し、前記大径部の外周面が前記突出面を構成し、前記逃げ部の外周面が前記逃げ面を構成することを特徴とする請求項1記載の電極のプレス装置。

【請求項3】

前記ストレッチ部材は、小径部と、前記小径部よりも大きい径を有する大径部と、備え、前記小径部と前記大径部の境界から、前記大径部側に離間した部分に、径が低減するとともにその断面が傾斜するテーパ形状に形成された逃げ部と、を備えるローラであり、

前記小径部の外周面が前記退避面を構成し、前記大径部の外周面が前記突出面を構成し、前記逃げ部の外周面が前記逃げ面を構成することを特徴とする請求項1記載の電極のプレス装置。

【請求項4】

請求項1乃至3の電極のプレス装置を備えたことを特徴とする電極の製造装置。

【請求項5】

表面に電極層が形成された第1の領域と、前記電極層が形成されていない第2の領域と、を有する電極シートを、圧縮し、

外周面に、前記電極シートの前記第1の領域に対向する退避面と、前記第2の領域に対向し前記電極シートに対して突出した突出面と、前記電極シートの前記第2の領域におけるエッジ部に対向し前記突出面から連続して前記電極シートから退避する逃げ面と、を有するストレッチ部材に、前記電極シートの前記第2の領域を当接させて張力を与えることにより、前記電極シートの前記第2の領域を引き伸ばす、ことを特徴とする電極の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−73690(P2013−73690A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−209722(P2011−209722)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]