電極の製造方法および電極前駆体の処理方法

【課題】非水性蓄電素子の放電容量を向上させることができる電極の製造方法および電極前駆体の処理方法を提供する。

【解決手段】炭素材料とバインダーおよび導電助剤からなる電極前駆体表面を、大気圧近傍の圧力下で発生させた放電プラズマに曝す工程を含み、該放電プラズマは、ガス中に0.1体積%以上5体積%以下の水素を含有するガスの放電プラズマであることを特徴とする、電極の製造方法および電極前駆体の処理方法である。

【解決手段】炭素材料とバインダーおよび導電助剤からなる電極前駆体表面を、大気圧近傍の圧力下で発生させた放電プラズマに曝す工程を含み、該放電プラズマは、ガス中に0.1体積%以上5体積%以下の水素を含有するガスの放電プラズマであることを特徴とする、電極の製造方法および電極前駆体の処理方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電極の製造方法および電極前駆体の処理方法に関する。

【背景技術】

【0002】

近年、従来からのエレクトロニクス機器、電気自動車、ハイブリッド自動車およびクリーンエネルギ発電関連などに用いられる蓄電デバイスの市場は急速に発展してきている。

【0003】

このような状況下、従来の鉛蓄電池やニッケル・カドミウム電池に替わる新たな蓄放電装置として、たとえば、リチウムイオン電池、電気二重層キャパシタおよびリチウムイオンキャパシタなどが開発されてきている。

【0004】

特に、これらの蓄放電装置の高性能化(たとえば、高容量化、高電圧化、高出力化、長寿命化、小型軽量化および低価格化など)に用いられる電極が求められており、なかでも蓄放電装置の高容量化に用いられる電極の開発は重要なテーマである。

【0005】

従来から、蓄放電装置を高容量化する技術としては、電極をロールプレスなどで加圧し、電極の活物質を高密度化させ、集電体上の活物質の積載量を多くする技術が用いられている。

【0006】

また、蓄放電装置に用いられる炭素電極の開発では、炭素電極を構成する各原材料等(活物質、導電助剤およびバインダー)に関する開発が一般的であり、たとえば特許文献1においては、炭素材料からなる活物質に熱プラズマ表面処理を施して、電気二重層キャパシタの静電容量を増加させる技術も報告されている。

【0007】

また、特許文献2には、不活性ガスの存在下でフッ素化合物プラズマ処理してなる活性炭を成形した電極を用いた電気二重層キャパシタが開示されている。

【0008】

さらに、特許文献3には、低温酸素プラズマで処理されたカーボン成形体よりなる電極を用いた電気二重層キャパシタが開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平10−092432号公報

【特許文献2】特開2003−092235号公報

【特許文献3】特開平9−22834号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、電極をロールプレスなどで加圧する技術においては、電極をロールプレスなどで加圧して集電体上の活物質を高密度化すると、電極表面と電解液との濡れ性(親和性)が減少することがあった。この場合には、電気二重層キャパシタ、リチウムイオン電池およびリチウムイオンキャパシタなどの蓄放電装置の高容量化が十分ではないという問題があった。

【0011】

また、特許文献1に記載の技術においては、活物質に熱プラズマ表面処理を行なうためにかなり複雑な装置が必要となり、量産の際の連続処理が困難であり、さらには必要なエネルギ量が多くなるという問題もあった。

【0012】

また、特許文献2に記載の技術においては、活性なフッ素原子が処理雰囲気に発生し、金属成分である集電体と反応することがあった。この場合には、電極の導電性などの特性が低下して、蓄放電装置の性能が悪化するという問題があった。

【0013】

さらに、特許文献3に記載の技術においては、活性酸素が処理雰囲気に発生し、金属成分である集電体と反応して酸化物を形成することがあった。この場合には、電極の導電性などの特性が低下して、蓄放電装置の性能が悪化するという問題があった。また、特許文献3に記載の技術においては、電極の活物質の表面に余分な官能基などが形成され、結果として蓄放電装置の性能が悪化するという問題があった。

【0014】

上記の事情に鑑みて、本発明の目的は、蓄放電装置の性能を向上させることができる電極の製造方法および電極前駆体の処理方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明は、電極前駆体を用意する工程と、大気圧近傍の圧力下で発生させた放電プラズマに電極前駆体を曝す工程と、を含み、放電プラズマは、水素を含有するガスの放電プラズマである、電極の製造方法である。

【0016】

ここで、本発明の電極の製造方法において、ガス中における水素の含有量は、ガスの0.1体積%以上5体積%以下であることが好ましい。

【0017】

また、本発明の電極の製造方法において、電極前駆体を用意する工程は、電極材料を混合する工程と、混合された電極材料を成形して電極前駆体を作製する工程と、を含むことが好ましい。

【0018】

また、本発明の電極の製造方法において、電極材料は、炭素材料と、バインダーと、導電助剤と、を含むことが好ましい。

【0019】

さらに、本発明は、大気圧近傍の圧力下で発生させた放電プラズマに電極前駆体を曝す工程、を含み、放電プラズマは、水素を含有するガスの放電プラズマである、電極前駆体の処理方法である。

【0020】

ここで、本発明の電極前駆体の処理方法において、ガス中における水素の含有量は、ガスの0.1体積%以上5体積%以下であることが好ましい。

【0021】

また、本発明の電極前駆体の処理方法において、電極前駆体は、炭素材料と、バインダーと、導電助剤と、を含むことが好ましい。

【発明の効果】

【0022】

本発明によれば、蓄放電装置の性能を向上させることができる電極の製造方法および電極前駆体の処理方法を提供することができる。

【図面の簡単な説明】

【0023】

【図1】本発明に用いられるプラズマ処理装置の一例の模式的な構成を示す図である。

【図2】大気圧近傍の圧力下で水素を含有するガスの放電プラズマに電極前駆体を曝して形成された電極の表面と電解液との界面状態を示した模式的な拡大断面図である。

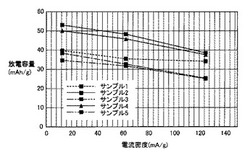

【図3】サンプル1〜4の評価用セルにおける電流密度(mA/g)と放電容量(mAh/g)との関係を示す図である。

【図4】サンプル6〜7の評価用セルにおける電流密度(A/g)と静電容量(F/g)との関係を示す図である。

【図5】放電プラズマに電極前駆体を曝さずに形成された未処理の電極の表面と電解液との界面状態を示した模式的な拡大断面図である。

【図6】大気圧近傍の圧力下でアルゴンガスとヘリウムガスと酸素ガスとの混合ガスの放電プラズマに電極前駆体を曝して形成された電極の表面と電解液との界面状態を示した模式的な拡大断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について説明する。なお、本発明の図面について、同一の参照符号は、同一部分または相当部分を表わすものとする。

【0025】

<電極前駆体を用意する工程>

電極前駆体を用意する工程は、たとえば、電極材料を混合する工程と、混合された電極材料を成形して電極前駆体を作製する工程と、を含む。

【0026】

電極材料としては、たとえば、活物質としての炭素材料、バインダーおよび導電助剤などを用いることができる。

【0027】

炭素材料としては、たとえば、天然黒鉛、人造黒鉛、メソフェーズカーボンマイクロビーズ、メソフェーズピッチ系黒鉛繊維、気相成長炭素繊維、黒鉛ウィスカーなどやフェノール系樹脂、アクリル系樹脂、フラン系樹脂、ポリ塩化ビニリデン、ポリアクリロニトリル、ポリフェニレンなどの焼成材または活性炭などを単独でまたは複数組み合わせて用いることができる。

【0028】

バインダーとしては、たとえば、スチレン−ブタジエンゴム(SBR)、セルロース、カルボキシメチルセルロース、イソプレンゴム、ブタジエンゴム、エチレン−プロピレンゴム、シンジオタクチック1,2−ポリブタジエン、エチレン−酢酸ビニル共重合体、プロピレン−α−オレフィン共重合体、またはアクリル系樹脂などを単独でまたは複数組み合わせて用いることができる。

【0029】

導電助剤としては、たとえば、グラファイト、カーボンブラック、アセチレンブラック、ケッチェンブラック、導電性酸化物または導電性窒化物などを単独でまたは複数組み合わせて用いることができる。

【0030】

電極材料は、上記以外にも、溶媒などを含んでいてもよい。溶媒としては、たとえば、水、メチルエチルケトン、シクロヘキサノン、イソホロン、N−メチルピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミドまたはトルエンなどを単独でまたは複数組み合わせて用いることができる。

【0031】

電極材料を混合する工程は、たとえば、上記の炭素材料、バインダー、導電助剤および溶媒などの材料を攪拌機、ボールミル、加圧ニーダー等を用いて混合することにより行なうことができる。

【0032】

電極材料を混合する工程の後には、電極材料を混合する工程において混合された電極材料を成形して電極前駆体を作製する工程が行なわれる。

【0033】

この工程は、たとえば、電極材料を混合する工程において混合された電極材料を集電体の表面上に設置し、その後必要に応じて電極材料をプレスすることにより行なうことができる。

【0034】

集電体の材質および形状は特に限定されないが、集電体の材質としては、たとえば、アルミニウム、銅、ニッケル、チタン、ステンレス鋼などを用いることができ、集電体の形状としては、たとえば、箔状、穴あけ箔状、メッシュ状などを挙げることができる。

【0035】

電極材料の集電体の表面上への設置方法としては、たとえば、メタルマスク印刷法、静電塗装法、ディップコート法、スプレーコート法、ロールコート法、ドクターブレード法、グラビアコート法、ダイコート法、スクリーン印刷法などを用いることができる。

【0036】

電極材料をプレスする方法としては、たとえば、平板プレスまたはロールプレスなどを用いることができる。

【0037】

以上により、集電体と、集電体の表面上に設けられた電極材料と、を含む電極前駆体が作製される。

【0038】

<放電プラズマに電極前駆体を曝す工程>

電極前駆体を用意する工程の後には、大気圧近傍の圧力下で発生させた放電プラズマに電極前駆体を曝す工程が行なわれる。

【0039】

図1に、本工程に用いられるプラズマ処理装置の一例の模式的な構成を示す。図1に示すプラズマ処理装置は、チャンバ1と、チャンバ1の内部に設けられた平板状の高圧電極2と、チャンバ1の内部において高圧電極2と所定の距離を空けて対向して設けられた低圧電極3と、チャンバ1に設けられたガス導入口4と、チャンバ1に設けられたガス排出口5と、を有している。高圧電極2は交流電源7と接続されており、低圧電極3は接地されている。なお、図1に示す構成のプラズマ処理装置に限定されず、リモート型のプラズマ処理装置も利用することができる。

【0040】

そして、プラズマ処理装置のチャンバ1の内部の低圧電極3の表面上に上記のようにして作製された電極前駆体6の集電体側を低圧電極3側にして設置する。そして、ガス導入口4からチャンバ1の内部に水素を含有するガスを導入してガス排出口5からチャンバ1の内部のガスを排出しながら、高圧電極2と低圧電極3との間に電圧を印加して大気圧近傍の圧力下でチャンバ1の内部に水素を含有するガスの放電プラズマを所定の距離を空けて対向する高圧電極2と低圧電極3との間に発生させる。

【0041】

高圧電極2と低圧電極3との間に印加される電圧は、放電プラズマが発生する範囲であれば特に限定されないが、たとえば1kV以上10kV以下とすることができる。

【0042】

高圧電極2と低圧電極3との間に電圧を印加するための交流電源7の周波数も放電プラズマが発生する範囲であれば特に限定されないが、たとえば1kHz以上20kHz以下とすることができる。

【0043】

大気圧近傍の圧力とは、チャンバ1の内部の圧力が60000Pa以上210000Pa以下の範囲の圧力のことである。蓄放電装置の性能を向上させる観点からは、チャンバ1の内部の圧力が93000Pa以上107000Pa以下の範囲で放電プラズマを発生させることが好ましい。

【0044】

水素を含有するガスとしては、水素を含有し、放電プラズマが発生する条件であれば特に限定されないが、たとえば、水素と、不活性ガスと、を含むガスを用いることができる。

【0045】

水素を含有するガスに含まれる不活性ガスとしては、たとえば、ヘリウム、ネオン、アルゴン、クリプトン、キセノン、ラドンおよび窒素からなる群から選択された少なくとも1種を用いることができる。

【0046】

水素を含有するガス中における水素の含有量は、水素を含有するガスの0.1体積%以上5体積%以下であることが好ましい。水素の含有量が水素を含有するガスの0.1体積%未満である場合には放電プラズマに曝すことによるプラズマ処理効果が発揮されない傾向にあり、5体積%を超えると爆発限界を超えて安全性が損なわれる傾向にある。

【0047】

以上のように、大気圧近傍の圧力下で水素を含有するガスの放電プラズマを発生させ、その放電プラズマに電極前駆体6を曝すことによって電極が作製される。

【0048】

このようにして作製した電極を、たとえば、電気二重層キャパシタ、リチウムイオン電池またはリチウムイオンキャパシタなどの蓄放電装置の電極に適用した場合には、容量が大きい蓄放電装置とすることができる。その理由は必ずしも明らかではないが、以下のような理由が考えられる。

【0049】

たとえば、不活性ガスに水素以外の酸素やフッ素などを添加したガスをチャンバ1の内部に導入して大気圧近傍の圧力下でそのガスの放電プラズマを発生させ、放電プラズマに電極前駆体6を曝して電極を形成した場合には、放電プラズマによって電極の表面に与えられる電荷によって電極の表面エネルギが増加して電解液との親和性が向上し、電解液が電極の表面の深部にまで到達するために電解液に接する電極の面積が大きくなる。しかしながら、この場合には、電極の炭素材料を含む活物質の表面に余分な官能基などが形成され、電解液との副反応などの不具合より、蓄放電装置の容量が損なわれる。

【0050】

一方、本実施の形態のように、たとえば不活性ガスに水素を添加した水素を含有するガスをチャンバ1の内部に導入して大気圧近傍の圧力下でそのガスの放電プラズマを発生させ、その放電プラズマに電極前駆体6を曝して電極を形成した場合にも、放電プラズマによって電極の表面に与えられる電荷によって電極の表面エネルギが増加して電解液との親和性が向上して電解液に接する電極の面積が大きくなるとともに、電極の炭素材料を含む活物質の表面の余分な官能基が還元により除去されるため、蓄放電装置の容量を大きくすることができる。

【0051】

また、一般に、電極材料を平板プレスやロールプレスなどでプレスした場合には、電極の表面の活物質の密度が高くなり、粒子間の空隙が小さくなるため、電解液が電極の表面に入り込めなくなり、電解液に接する電極の面積はあまり大きくならない。

【0052】

しかしながら、本実施の形態のように、水素を含有するガスの放電プラズマに電極前駆体を曝して電極を形成した場合には、プレスにより高密度の活物質が形成されることにはなるが、電解液に対して親和性の高い表面を有する電極が得られるため、蓄放電装置の容量を大きくすることができる。

【0053】

また、本実施の形態のように、水素を含有するガスを用いて放電プラズマを発生させることによって、電極の金属部分である集電体に酸化物が形成することなどの問題の発生を抑制することができる。

【0054】

また、本実施の形態においては、電極前駆体の形成に汎用的な材料を用いることができるため煩雑な製造工程を行なう必要がない。

【0055】

また、本実施の形態においては、電極の形成に用いられるプラズマ処理装置の構成を簡易なものとすることができるとともに、ロール状電極前駆体などにおいて、ロール状からロール状への連続的な放電プラズマ処理が可能であり、電極の連続的な製造も可能となる。さらには、特許文献1に記載の技術のように、熱プラズマを用いる場合と比べて使用するエネルギ量も少ない。なお、特許文献2に記載の技術のように、フッ素化合物を用いた場合には、プラズマ処理装置の耐腐食性を向上させる必要があるとともに、毒性ガスへの対応も必要となる。

【0056】

なお、本実施の形態においては、電極前駆体を用意し、電極前駆体に水素を含有するガスの放電プラズマを曝すことによって電極を製造する場合について説明したが、電極前駆体に水素を含有するガスの放電プラズマを曝す処理のみを行なってもよい。

【実施例】

【0057】

<実験例1>

まず、粒状の炭素電極材(エア・ウォーター(株)製ベルファイン、LN−0001)と、アセチレンブラック(電気化学工業(株)製デンカブラック、HS−100)と、SBR系バインダー溶液(日本ゼオン(株)製、BM400B)と、濃度2%のカルボキシメチルセルロース水溶液(第一工業製薬(株)製、セロゲン3H)とを、炭素電極材:アセチレンブラック:SBR系バインダー溶液:濃度2%のカルボキシメチルセルロース水溶液=220:15:9:140の質量比で溶媒である水に十分に混合することによりスラリー液を得た。

【0058】

そして、上記のようにして得られたスラリー液を厚さ10μmの銅箔上にドクターブレードにて塗布して、粗乾燥した後に250kg/cmの条件でロールプレスした後、さらに150℃で12時間の真空乾燥を行ない、電極前駆体を得た。

【0059】

次に、上記のようにして得られた幅200mm×長さ300mmの大きさの電極前駆体を、チャンバの内部において平板状の高圧電極と距離3mmを空けて対向する平板状の低圧電極の表面上に設置した。ここで、高圧電極および低圧電極の表面はそれぞれ幅335mm×長さ250mmの大きさを有する矩形であった。

【0060】

次に、表1の処理ガスの欄に示す構成の処理ガスをトータル流量10L/minに制御し、ガス導入口からチャンバの内部に導入しながらチャンバの内部のガスをガス排出口から排出した。そして、高圧電極に電気的に接続された交流電源を用いてチャンバの内部の圧力が103000Paの条件で高圧電極と低圧電極の間に3kVの電圧を印加して上記の処理ガスの放電プラズマを発生させた。そして、電極前駆体に放電プラズマをそれぞれ表1の処理時間の欄に示す時間だけ曝して、放電プラズマによる処理を行ない、表1に示す試料No.2〜No.7の電極を作製した。ここで、交流電源の周波数は5kHzとした。なお、試料No.1については上記の放電プラズマによる処理を行なわず、上記の電極前駆体を電極とした。

【0061】

次に、上記のようにして作製した試料No.1〜No.7の電極をそれぞれ幅1.5cm×長さ2.0cmの大きさに切り出して7種類の評価用試料を作製した。

【0062】

そして、7種類の評価用試料を表1の処理後の経過時間の欄に示す時間だけ放置した後に、評価用試料のそれぞれの表面に電解液(富山薬品工業(株)製:プロピレンカーボネート12.5体積%、エチレンカーボネート37.5体積%、ジエチルカーボネート50.0体積%の混合溶媒にLiPF6を1.2mol/Lの濃度で溶解させた溶液)と水とをそれぞれ塗布してその平均接触角(°)を測定した。その結果を表1に示す。なお、表1の平均接触角(°)の値が小さくなるほど、電解液または水に対する濡れ性(親和性)が大きくなることを示す。

【0063】

【表1】

【0064】

表1に示すように、試料No.2〜No.7の電極においては、試料No.1の電極と比較して、電解液の平均接触角(°)が小さくなり、電解液に対する濡れ性(親和性)が大きくなることが確認された。特に、試料No.3およびNo.4の評価用試料の表面に対する電解液の平均接触角(°)は測定不可能なほど小さかった。

【0065】

上記の結果の理由としては以下の理由が考えられる。放電プラズマによる処理が行なわれない場合には、たとえば図5の模式的拡大断面図に示すように、電極9の炭素材料を含む活物質の表面に電荷が与えられていないため、電極9の表面の表面エネルギがあまり高くならない。そのため、この場合には、電極9の表面に対する電解液8の濡れ性(親和性)があまり高くならず、電解液8が電極9の表面にあまり浸透していかない。

【0066】

一方、大気圧近傍の圧力下でガスの放電プラズマによる処理を行なった場合には、たとえば図2および図6の模式的拡大断面図に示すように、電極9の表面に電荷10が与えられて電極9の表面の表面エネルギが高くなる。そのため、この場合には、電極9の表面に対する電解液8の濡れ性(親和性)が高くなるため、電解液8が電極9の表面の深部にまで浸透していき、電解液8に対する電極9の表面の接触面積が増大する。

【0067】

なお、大気圧近傍の圧力下における水素ガスを含有するガスの放電プラズマによる処理により、水に対する濡れ性(親和性)も大きくなったが、電解液に対する濡れ性(親和性)よりもその大きくなる度合は小さかった。

【0068】

<実験例2>

まず、実験例1の試料No.1、2、4および6とそれぞれ同様にして、サンプル1〜4の電極を作製した。また、アルゴンガスおよびヘリウムガスの流量比(体積比)をアルゴンガス:ヘリウムガス=70:30とした混合ガスからなる処理ガスの放電プラズマに電極前駆体を60秒間曝したこと以外はサンプル1〜4と同様にしてサンプル5の電極を作製した。

【0069】

次に、上記のようにして作製した電極を幅1.5cm×長さ2.0cmの大きさに切り出して5種類の評価用負極を作製した。

【0070】

そして、5種類の評価用負極をそれぞれ用いてリチウムイオン電池を5種類作製して5種類の評価用セルとした。

【0071】

具体的には、サンプル1〜3および5については放電プラズマによる処理直後の評価用負極を用い、サンプル4については放電プラズマによる処理後12時間経過した評価用負極を用いて、これらの評価用負極と、幅1.5cm×長さ2.0cm×厚さ200μmの大きさの表面を有する金属リチウムからなる対極との間に電解液を染み込ませたセパレータとしての厚さ50μmのポリエチレン製不織布を設置して、サンプル1〜5の評価用セルとした。

【0072】

なお、以下の表2に、サンプル1〜5の評価用セルの評価用負極の放電プラズマ処理に用いた処理ガスの流量の比率、処理時間および処理後の経過時間をまとめる。

【0073】

【表2】

【0074】

電解液としては、プロピレンカーボネート12.5体積%、エチレンカーボネート37.5体積%、ジエチルカーボネート50.0体積%の混合溶媒に1.2mol/Lの濃度にLiPF6を溶解した溶液を用いた。なお、参照極としては金属リチウムを用いた。

【0075】

上記のようにして作製した5種類の評価用セルのそれぞれについて充放電試験を行なった。

【0076】

初回充放電は、炭素電極材量に対して250mA/gの定電流のもと0mVまで充電した後、定電圧で12時間充電を行ない、125mA/gの定電流のもとで1.5Vまで放電を行なった。

【0077】

さらに、定電流が12.5mA/g、62.5mA/gおよび125mA/gのそれぞれの条件で、電圧が25mV〜150mVの範囲で、充放電を6サイクル繰り返し行ない、放電容量(mAh/g)を求めた。その結果を図3に示す。なお、図3の横軸が電流密度(mA/g)を示し、縦軸が放電容量(mAh/g)を示しており、図3に示す放電容量は6サイクル目の充放電の数値である。

【0078】

また、図3において、黒塗りの四角形を破線、実線、一点鎖線および二点鎖線で結んだグラフが、それぞれ、サンプル1〜3および5の評価用セルの放電容量を示し、黒塗りの三角形を実線で結んだグラフがサンプル4の評価用セルの放電容量を示している。

【0079】

図3に示すように、アルゴンガスとヘリウムガスと水素ガスとの混合ガスの放電プラズマを用いて処理された評価用負極を用いて作製されたサンプル2および4の評価用セルにおいては、放電プラズマによる処理を行なっていない評価用負極を用いて作製されたサンプル1および水素ガスを含有しない混合ガスの放電プラズマを用いて処理された評価用負極を用いて作製されたサンプル3および5の評価用セルと比べて、いずれの電流密度においても放電容量を大きくできることが確認された。これは、以下の理由によるものと考えられる。

【0080】

まず、サンプル1の評価用セルにおいては、放電プラズマによる処理が行なわれていない評価用負極が用いられているため、図5に示すように、評価用負極である電極9の表面に電荷10が与えられず、電解液8が電極9の表面の深部にまで浸透せず、電解液との接触面積が相対的に小さく、また、電極9の炭素材料を含む活物質の表面の一部に余分な官能基が残存していることにより、電解液との副反応などの不具合が起こり、放電容量が大きくならないものと考えられる。

【0081】

次に、サンプル3および5の評価用セルにおいては、水素ガスを含有しない混合ガスの放電プラズマを用いて処理された評価用負極が用いられているため、図6に示すように、評価用負極である電極9の表面に電荷10が与えられ、電極9の表面エネルギが増大して電解液8が電極9の表面の深部にまで浸透するが、電極9の炭素材料を含む活物質の表面に余分な官能基が形成され、電解液との副反応などの不具合により、放電容量が大きくならないものと考えられる。

【0082】

最後にサンプル2および4の評価用セルにおいては、水素ガスを含有する混合ガスの放電プラズマを用いて処理された評価用負極が用いられているため、図2に示すように、評価用負極である電極9の表面に電荷10が与えられて電極9の表面の表面エネルギが増大して電解液8が電極9の表面の深部にまで浸透し、電解液8に接する電極9の表面の面積が増大するとともに、電極9の炭素材料を含む活物質の表面の余分な官能基が水素ガスを含有する混合ガスの放電プラズマによって還元されて除去されることにより、放電容量が大きくなると考えられる。

【0083】

<実験例3>

まず、粒状の炭素電極材(エア・ウォーター(株)製ベルファイン、AP−20)と、アセチレンブラック(電気化学工業(株)製デンカブラック、HS−100)と、SBR系バインダー溶液(日本ゼオン(株)製、BM400B)と、濃度2%のカルボキシメチルセルロース水溶液(第一工業製薬(株)製、セロゲン3H)とを、炭素電極材:アセチレンブラック:SBR系バインダー溶液:濃度2%のカルボキシメチルセルロース水溶液=160:18:9:160の質量比で溶媒である水に十分に混合することによりスラリー液を得た。

【0084】

そして、上記のようにして得られたスラリー液を厚さ20μmのアルミニウム箔上に塗布して乾燥した後にプレスして電極前駆体を得た。

【0085】

次に、上記のようにして得られた電極前駆体を、チャンバの内部において平板状の高圧電極と距離3mmを空けて対向する平板状の低圧電極の表面上に設置した。ここで、高圧電極および低圧電極の表面はそれぞれ幅335mm×長さ250mmの大きさを有する矩形であった。

【0086】

次に、アルゴンガスと、ヘリウムガスと、水素ガスとの混合ガスからなる処理ガスをアルゴンガス:ヘリウムガス:水素ガス=69:29:2の体積比でガス導入口からチャンバの内部に導入しながらチャンバの内部のガスをガス排出口から排出した。そして、高圧電極に電気的に接続された交流電源を用いてチャンバの内部の圧力が103000Paの条件で高圧電極と低圧電極の間に3kVの電圧を印加して上記の混合ガスの放電プラズマを発生させ、電極前駆体に放電プラズマをそれぞれ0秒間(サンプル6)および60秒間(サンプル7)曝して、放電プラズマによる処理時間の異なる2種類の電極を作製した。ここで、交流電源の周波数は5kHzとした。

【0087】

次に、上記のようにして作製した電極を幅1.5cm×長さ2.0cmの大きさに切り出して2種類の評価用電極を作製した。

【0088】

そして、2種類の評価用電極をそれぞれ用いて電気二重層キャパシタを2種類作製してサンプル6〜7の評価用セルとした。

【0089】

具体的には、上記のようにして作製した評価用電極の間に電解液を染み込ませたセパレータとしての厚さ50μmのポリエチレン製不織布を設置して、サンプル6〜7の評価用セルとした。

【0090】

なお、以下の表3に、サンプル6〜7の評価用セルの評価用電極の放電プラズマ処理に用いた処理ガスの流量の比率、処理時間および処理後の経過時間をまとめる。

【0091】

【表3】

【0092】

電解液としては、プロピレンカーボネート溶媒に1mol/Lの濃度にTEMABF4を溶解した溶液を用いた。

【0093】

上記のようにして作製した2種類の評価用セルのそれぞれについて充放電試験を行なった。具体的には、炭素電極材量に対して、0.01A/g、0.05A/g、0.1A/g、0.5A/g、0.8A/g、1A/g、5A/g、10A/gおよび50A/gのそれぞれの条件で、電圧が0V〜2.7Vの範囲で、充放電を10サイクル繰り返し行なって静電容量(F/g)を求めた。その結果を図4に示す。なお、図4の横軸が電流密度(A/g)を示し、縦軸が静電容量(F/g)を示しており、図4に示す静電容量は10サイクル目の2.5Vから0.5Vの数値を用いた。

【0094】

また、図4に示す実線および破線が、それぞれ、上記の放電プラズマによる処理時間が60秒間(サンプル6)および0秒間(サンプル7)の評価用電極を用いた評価用セルの静電容量を示している。

【0095】

図4に示すように、サンプル6の評価用セルにおいては、サンプル7の評価用セルと比べて、いずれの電流密度においても静電容量を大きくできることが確認された。

【0096】

これも、サンプル6の評価用セルにおいては、負極の表面の炭素電極材から余分な官能基が除去されて電解液が十分に浸透して接触面積が増大したことによるものであると考えられる。

【0097】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0098】

本発明は、電極の製造方法および電極前駆体の処理方法に利用することができる。

【符号の説明】

【0099】

1 チャンバ、2 高圧電極、3 低圧電極、4 ガス導入口、5 ガス排出口、6 電極前駆体、7 交流電源、8 電解液、9 電極、10 電荷。

【技術分野】

【0001】

本発明は、電極の製造方法および電極前駆体の処理方法に関する。

【背景技術】

【0002】

近年、従来からのエレクトロニクス機器、電気自動車、ハイブリッド自動車およびクリーンエネルギ発電関連などに用いられる蓄電デバイスの市場は急速に発展してきている。

【0003】

このような状況下、従来の鉛蓄電池やニッケル・カドミウム電池に替わる新たな蓄放電装置として、たとえば、リチウムイオン電池、電気二重層キャパシタおよびリチウムイオンキャパシタなどが開発されてきている。

【0004】

特に、これらの蓄放電装置の高性能化(たとえば、高容量化、高電圧化、高出力化、長寿命化、小型軽量化および低価格化など)に用いられる電極が求められており、なかでも蓄放電装置の高容量化に用いられる電極の開発は重要なテーマである。

【0005】

従来から、蓄放電装置を高容量化する技術としては、電極をロールプレスなどで加圧し、電極の活物質を高密度化させ、集電体上の活物質の積載量を多くする技術が用いられている。

【0006】

また、蓄放電装置に用いられる炭素電極の開発では、炭素電極を構成する各原材料等(活物質、導電助剤およびバインダー)に関する開発が一般的であり、たとえば特許文献1においては、炭素材料からなる活物質に熱プラズマ表面処理を施して、電気二重層キャパシタの静電容量を増加させる技術も報告されている。

【0007】

また、特許文献2には、不活性ガスの存在下でフッ素化合物プラズマ処理してなる活性炭を成形した電極を用いた電気二重層キャパシタが開示されている。

【0008】

さらに、特許文献3には、低温酸素プラズマで処理されたカーボン成形体よりなる電極を用いた電気二重層キャパシタが開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平10−092432号公報

【特許文献2】特開2003−092235号公報

【特許文献3】特開平9−22834号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、電極をロールプレスなどで加圧する技術においては、電極をロールプレスなどで加圧して集電体上の活物質を高密度化すると、電極表面と電解液との濡れ性(親和性)が減少することがあった。この場合には、電気二重層キャパシタ、リチウムイオン電池およびリチウムイオンキャパシタなどの蓄放電装置の高容量化が十分ではないという問題があった。

【0011】

また、特許文献1に記載の技術においては、活物質に熱プラズマ表面処理を行なうためにかなり複雑な装置が必要となり、量産の際の連続処理が困難であり、さらには必要なエネルギ量が多くなるという問題もあった。

【0012】

また、特許文献2に記載の技術においては、活性なフッ素原子が処理雰囲気に発生し、金属成分である集電体と反応することがあった。この場合には、電極の導電性などの特性が低下して、蓄放電装置の性能が悪化するという問題があった。

【0013】

さらに、特許文献3に記載の技術においては、活性酸素が処理雰囲気に発生し、金属成分である集電体と反応して酸化物を形成することがあった。この場合には、電極の導電性などの特性が低下して、蓄放電装置の性能が悪化するという問題があった。また、特許文献3に記載の技術においては、電極の活物質の表面に余分な官能基などが形成され、結果として蓄放電装置の性能が悪化するという問題があった。

【0014】

上記の事情に鑑みて、本発明の目的は、蓄放電装置の性能を向上させることができる電極の製造方法および電極前駆体の処理方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明は、電極前駆体を用意する工程と、大気圧近傍の圧力下で発生させた放電プラズマに電極前駆体を曝す工程と、を含み、放電プラズマは、水素を含有するガスの放電プラズマである、電極の製造方法である。

【0016】

ここで、本発明の電極の製造方法において、ガス中における水素の含有量は、ガスの0.1体積%以上5体積%以下であることが好ましい。

【0017】

また、本発明の電極の製造方法において、電極前駆体を用意する工程は、電極材料を混合する工程と、混合された電極材料を成形して電極前駆体を作製する工程と、を含むことが好ましい。

【0018】

また、本発明の電極の製造方法において、電極材料は、炭素材料と、バインダーと、導電助剤と、を含むことが好ましい。

【0019】

さらに、本発明は、大気圧近傍の圧力下で発生させた放電プラズマに電極前駆体を曝す工程、を含み、放電プラズマは、水素を含有するガスの放電プラズマである、電極前駆体の処理方法である。

【0020】

ここで、本発明の電極前駆体の処理方法において、ガス中における水素の含有量は、ガスの0.1体積%以上5体積%以下であることが好ましい。

【0021】

また、本発明の電極前駆体の処理方法において、電極前駆体は、炭素材料と、バインダーと、導電助剤と、を含むことが好ましい。

【発明の効果】

【0022】

本発明によれば、蓄放電装置の性能を向上させることができる電極の製造方法および電極前駆体の処理方法を提供することができる。

【図面の簡単な説明】

【0023】

【図1】本発明に用いられるプラズマ処理装置の一例の模式的な構成を示す図である。

【図2】大気圧近傍の圧力下で水素を含有するガスの放電プラズマに電極前駆体を曝して形成された電極の表面と電解液との界面状態を示した模式的な拡大断面図である。

【図3】サンプル1〜4の評価用セルにおける電流密度(mA/g)と放電容量(mAh/g)との関係を示す図である。

【図4】サンプル6〜7の評価用セルにおける電流密度(A/g)と静電容量(F/g)との関係を示す図である。

【図5】放電プラズマに電極前駆体を曝さずに形成された未処理の電極の表面と電解液との界面状態を示した模式的な拡大断面図である。

【図6】大気圧近傍の圧力下でアルゴンガスとヘリウムガスと酸素ガスとの混合ガスの放電プラズマに電極前駆体を曝して形成された電極の表面と電解液との界面状態を示した模式的な拡大断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について説明する。なお、本発明の図面について、同一の参照符号は、同一部分または相当部分を表わすものとする。

【0025】

<電極前駆体を用意する工程>

電極前駆体を用意する工程は、たとえば、電極材料を混合する工程と、混合された電極材料を成形して電極前駆体を作製する工程と、を含む。

【0026】

電極材料としては、たとえば、活物質としての炭素材料、バインダーおよび導電助剤などを用いることができる。

【0027】

炭素材料としては、たとえば、天然黒鉛、人造黒鉛、メソフェーズカーボンマイクロビーズ、メソフェーズピッチ系黒鉛繊維、気相成長炭素繊維、黒鉛ウィスカーなどやフェノール系樹脂、アクリル系樹脂、フラン系樹脂、ポリ塩化ビニリデン、ポリアクリロニトリル、ポリフェニレンなどの焼成材または活性炭などを単独でまたは複数組み合わせて用いることができる。

【0028】

バインダーとしては、たとえば、スチレン−ブタジエンゴム(SBR)、セルロース、カルボキシメチルセルロース、イソプレンゴム、ブタジエンゴム、エチレン−プロピレンゴム、シンジオタクチック1,2−ポリブタジエン、エチレン−酢酸ビニル共重合体、プロピレン−α−オレフィン共重合体、またはアクリル系樹脂などを単独でまたは複数組み合わせて用いることができる。

【0029】

導電助剤としては、たとえば、グラファイト、カーボンブラック、アセチレンブラック、ケッチェンブラック、導電性酸化物または導電性窒化物などを単独でまたは複数組み合わせて用いることができる。

【0030】

電極材料は、上記以外にも、溶媒などを含んでいてもよい。溶媒としては、たとえば、水、メチルエチルケトン、シクロヘキサノン、イソホロン、N−メチルピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミドまたはトルエンなどを単独でまたは複数組み合わせて用いることができる。

【0031】

電極材料を混合する工程は、たとえば、上記の炭素材料、バインダー、導電助剤および溶媒などの材料を攪拌機、ボールミル、加圧ニーダー等を用いて混合することにより行なうことができる。

【0032】

電極材料を混合する工程の後には、電極材料を混合する工程において混合された電極材料を成形して電極前駆体を作製する工程が行なわれる。

【0033】

この工程は、たとえば、電極材料を混合する工程において混合された電極材料を集電体の表面上に設置し、その後必要に応じて電極材料をプレスすることにより行なうことができる。

【0034】

集電体の材質および形状は特に限定されないが、集電体の材質としては、たとえば、アルミニウム、銅、ニッケル、チタン、ステンレス鋼などを用いることができ、集電体の形状としては、たとえば、箔状、穴あけ箔状、メッシュ状などを挙げることができる。

【0035】

電極材料の集電体の表面上への設置方法としては、たとえば、メタルマスク印刷法、静電塗装法、ディップコート法、スプレーコート法、ロールコート法、ドクターブレード法、グラビアコート法、ダイコート法、スクリーン印刷法などを用いることができる。

【0036】

電極材料をプレスする方法としては、たとえば、平板プレスまたはロールプレスなどを用いることができる。

【0037】

以上により、集電体と、集電体の表面上に設けられた電極材料と、を含む電極前駆体が作製される。

【0038】

<放電プラズマに電極前駆体を曝す工程>

電極前駆体を用意する工程の後には、大気圧近傍の圧力下で発生させた放電プラズマに電極前駆体を曝す工程が行なわれる。

【0039】

図1に、本工程に用いられるプラズマ処理装置の一例の模式的な構成を示す。図1に示すプラズマ処理装置は、チャンバ1と、チャンバ1の内部に設けられた平板状の高圧電極2と、チャンバ1の内部において高圧電極2と所定の距離を空けて対向して設けられた低圧電極3と、チャンバ1に設けられたガス導入口4と、チャンバ1に設けられたガス排出口5と、を有している。高圧電極2は交流電源7と接続されており、低圧電極3は接地されている。なお、図1に示す構成のプラズマ処理装置に限定されず、リモート型のプラズマ処理装置も利用することができる。

【0040】

そして、プラズマ処理装置のチャンバ1の内部の低圧電極3の表面上に上記のようにして作製された電極前駆体6の集電体側を低圧電極3側にして設置する。そして、ガス導入口4からチャンバ1の内部に水素を含有するガスを導入してガス排出口5からチャンバ1の内部のガスを排出しながら、高圧電極2と低圧電極3との間に電圧を印加して大気圧近傍の圧力下でチャンバ1の内部に水素を含有するガスの放電プラズマを所定の距離を空けて対向する高圧電極2と低圧電極3との間に発生させる。

【0041】

高圧電極2と低圧電極3との間に印加される電圧は、放電プラズマが発生する範囲であれば特に限定されないが、たとえば1kV以上10kV以下とすることができる。

【0042】

高圧電極2と低圧電極3との間に電圧を印加するための交流電源7の周波数も放電プラズマが発生する範囲であれば特に限定されないが、たとえば1kHz以上20kHz以下とすることができる。

【0043】

大気圧近傍の圧力とは、チャンバ1の内部の圧力が60000Pa以上210000Pa以下の範囲の圧力のことである。蓄放電装置の性能を向上させる観点からは、チャンバ1の内部の圧力が93000Pa以上107000Pa以下の範囲で放電プラズマを発生させることが好ましい。

【0044】

水素を含有するガスとしては、水素を含有し、放電プラズマが発生する条件であれば特に限定されないが、たとえば、水素と、不活性ガスと、を含むガスを用いることができる。

【0045】

水素を含有するガスに含まれる不活性ガスとしては、たとえば、ヘリウム、ネオン、アルゴン、クリプトン、キセノン、ラドンおよび窒素からなる群から選択された少なくとも1種を用いることができる。

【0046】

水素を含有するガス中における水素の含有量は、水素を含有するガスの0.1体積%以上5体積%以下であることが好ましい。水素の含有量が水素を含有するガスの0.1体積%未満である場合には放電プラズマに曝すことによるプラズマ処理効果が発揮されない傾向にあり、5体積%を超えると爆発限界を超えて安全性が損なわれる傾向にある。

【0047】

以上のように、大気圧近傍の圧力下で水素を含有するガスの放電プラズマを発生させ、その放電プラズマに電極前駆体6を曝すことによって電極が作製される。

【0048】

このようにして作製した電極を、たとえば、電気二重層キャパシタ、リチウムイオン電池またはリチウムイオンキャパシタなどの蓄放電装置の電極に適用した場合には、容量が大きい蓄放電装置とすることができる。その理由は必ずしも明らかではないが、以下のような理由が考えられる。

【0049】

たとえば、不活性ガスに水素以外の酸素やフッ素などを添加したガスをチャンバ1の内部に導入して大気圧近傍の圧力下でそのガスの放電プラズマを発生させ、放電プラズマに電極前駆体6を曝して電極を形成した場合には、放電プラズマによって電極の表面に与えられる電荷によって電極の表面エネルギが増加して電解液との親和性が向上し、電解液が電極の表面の深部にまで到達するために電解液に接する電極の面積が大きくなる。しかしながら、この場合には、電極の炭素材料を含む活物質の表面に余分な官能基などが形成され、電解液との副反応などの不具合より、蓄放電装置の容量が損なわれる。

【0050】

一方、本実施の形態のように、たとえば不活性ガスに水素を添加した水素を含有するガスをチャンバ1の内部に導入して大気圧近傍の圧力下でそのガスの放電プラズマを発生させ、その放電プラズマに電極前駆体6を曝して電極を形成した場合にも、放電プラズマによって電極の表面に与えられる電荷によって電極の表面エネルギが増加して電解液との親和性が向上して電解液に接する電極の面積が大きくなるとともに、電極の炭素材料を含む活物質の表面の余分な官能基が還元により除去されるため、蓄放電装置の容量を大きくすることができる。

【0051】

また、一般に、電極材料を平板プレスやロールプレスなどでプレスした場合には、電極の表面の活物質の密度が高くなり、粒子間の空隙が小さくなるため、電解液が電極の表面に入り込めなくなり、電解液に接する電極の面積はあまり大きくならない。

【0052】

しかしながら、本実施の形態のように、水素を含有するガスの放電プラズマに電極前駆体を曝して電極を形成した場合には、プレスにより高密度の活物質が形成されることにはなるが、電解液に対して親和性の高い表面を有する電極が得られるため、蓄放電装置の容量を大きくすることができる。

【0053】

また、本実施の形態のように、水素を含有するガスを用いて放電プラズマを発生させることによって、電極の金属部分である集電体に酸化物が形成することなどの問題の発生を抑制することができる。

【0054】

また、本実施の形態においては、電極前駆体の形成に汎用的な材料を用いることができるため煩雑な製造工程を行なう必要がない。

【0055】

また、本実施の形態においては、電極の形成に用いられるプラズマ処理装置の構成を簡易なものとすることができるとともに、ロール状電極前駆体などにおいて、ロール状からロール状への連続的な放電プラズマ処理が可能であり、電極の連続的な製造も可能となる。さらには、特許文献1に記載の技術のように、熱プラズマを用いる場合と比べて使用するエネルギ量も少ない。なお、特許文献2に記載の技術のように、フッ素化合物を用いた場合には、プラズマ処理装置の耐腐食性を向上させる必要があるとともに、毒性ガスへの対応も必要となる。

【0056】

なお、本実施の形態においては、電極前駆体を用意し、電極前駆体に水素を含有するガスの放電プラズマを曝すことによって電極を製造する場合について説明したが、電極前駆体に水素を含有するガスの放電プラズマを曝す処理のみを行なってもよい。

【実施例】

【0057】

<実験例1>

まず、粒状の炭素電極材(エア・ウォーター(株)製ベルファイン、LN−0001)と、アセチレンブラック(電気化学工業(株)製デンカブラック、HS−100)と、SBR系バインダー溶液(日本ゼオン(株)製、BM400B)と、濃度2%のカルボキシメチルセルロース水溶液(第一工業製薬(株)製、セロゲン3H)とを、炭素電極材:アセチレンブラック:SBR系バインダー溶液:濃度2%のカルボキシメチルセルロース水溶液=220:15:9:140の質量比で溶媒である水に十分に混合することによりスラリー液を得た。

【0058】

そして、上記のようにして得られたスラリー液を厚さ10μmの銅箔上にドクターブレードにて塗布して、粗乾燥した後に250kg/cmの条件でロールプレスした後、さらに150℃で12時間の真空乾燥を行ない、電極前駆体を得た。

【0059】

次に、上記のようにして得られた幅200mm×長さ300mmの大きさの電極前駆体を、チャンバの内部において平板状の高圧電極と距離3mmを空けて対向する平板状の低圧電極の表面上に設置した。ここで、高圧電極および低圧電極の表面はそれぞれ幅335mm×長さ250mmの大きさを有する矩形であった。

【0060】

次に、表1の処理ガスの欄に示す構成の処理ガスをトータル流量10L/minに制御し、ガス導入口からチャンバの内部に導入しながらチャンバの内部のガスをガス排出口から排出した。そして、高圧電極に電気的に接続された交流電源を用いてチャンバの内部の圧力が103000Paの条件で高圧電極と低圧電極の間に3kVの電圧を印加して上記の処理ガスの放電プラズマを発生させた。そして、電極前駆体に放電プラズマをそれぞれ表1の処理時間の欄に示す時間だけ曝して、放電プラズマによる処理を行ない、表1に示す試料No.2〜No.7の電極を作製した。ここで、交流電源の周波数は5kHzとした。なお、試料No.1については上記の放電プラズマによる処理を行なわず、上記の電極前駆体を電極とした。

【0061】

次に、上記のようにして作製した試料No.1〜No.7の電極をそれぞれ幅1.5cm×長さ2.0cmの大きさに切り出して7種類の評価用試料を作製した。

【0062】

そして、7種類の評価用試料を表1の処理後の経過時間の欄に示す時間だけ放置した後に、評価用試料のそれぞれの表面に電解液(富山薬品工業(株)製:プロピレンカーボネート12.5体積%、エチレンカーボネート37.5体積%、ジエチルカーボネート50.0体積%の混合溶媒にLiPF6を1.2mol/Lの濃度で溶解させた溶液)と水とをそれぞれ塗布してその平均接触角(°)を測定した。その結果を表1に示す。なお、表1の平均接触角(°)の値が小さくなるほど、電解液または水に対する濡れ性(親和性)が大きくなることを示す。

【0063】

【表1】

【0064】

表1に示すように、試料No.2〜No.7の電極においては、試料No.1の電極と比較して、電解液の平均接触角(°)が小さくなり、電解液に対する濡れ性(親和性)が大きくなることが確認された。特に、試料No.3およびNo.4の評価用試料の表面に対する電解液の平均接触角(°)は測定不可能なほど小さかった。

【0065】

上記の結果の理由としては以下の理由が考えられる。放電プラズマによる処理が行なわれない場合には、たとえば図5の模式的拡大断面図に示すように、電極9の炭素材料を含む活物質の表面に電荷が与えられていないため、電極9の表面の表面エネルギがあまり高くならない。そのため、この場合には、電極9の表面に対する電解液8の濡れ性(親和性)があまり高くならず、電解液8が電極9の表面にあまり浸透していかない。

【0066】

一方、大気圧近傍の圧力下でガスの放電プラズマによる処理を行なった場合には、たとえば図2および図6の模式的拡大断面図に示すように、電極9の表面に電荷10が与えられて電極9の表面の表面エネルギが高くなる。そのため、この場合には、電極9の表面に対する電解液8の濡れ性(親和性)が高くなるため、電解液8が電極9の表面の深部にまで浸透していき、電解液8に対する電極9の表面の接触面積が増大する。

【0067】

なお、大気圧近傍の圧力下における水素ガスを含有するガスの放電プラズマによる処理により、水に対する濡れ性(親和性)も大きくなったが、電解液に対する濡れ性(親和性)よりもその大きくなる度合は小さかった。

【0068】

<実験例2>

まず、実験例1の試料No.1、2、4および6とそれぞれ同様にして、サンプル1〜4の電極を作製した。また、アルゴンガスおよびヘリウムガスの流量比(体積比)をアルゴンガス:ヘリウムガス=70:30とした混合ガスからなる処理ガスの放電プラズマに電極前駆体を60秒間曝したこと以外はサンプル1〜4と同様にしてサンプル5の電極を作製した。

【0069】

次に、上記のようにして作製した電極を幅1.5cm×長さ2.0cmの大きさに切り出して5種類の評価用負極を作製した。

【0070】

そして、5種類の評価用負極をそれぞれ用いてリチウムイオン電池を5種類作製して5種類の評価用セルとした。

【0071】

具体的には、サンプル1〜3および5については放電プラズマによる処理直後の評価用負極を用い、サンプル4については放電プラズマによる処理後12時間経過した評価用負極を用いて、これらの評価用負極と、幅1.5cm×長さ2.0cm×厚さ200μmの大きさの表面を有する金属リチウムからなる対極との間に電解液を染み込ませたセパレータとしての厚さ50μmのポリエチレン製不織布を設置して、サンプル1〜5の評価用セルとした。

【0072】

なお、以下の表2に、サンプル1〜5の評価用セルの評価用負極の放電プラズマ処理に用いた処理ガスの流量の比率、処理時間および処理後の経過時間をまとめる。

【0073】

【表2】

【0074】

電解液としては、プロピレンカーボネート12.5体積%、エチレンカーボネート37.5体積%、ジエチルカーボネート50.0体積%の混合溶媒に1.2mol/Lの濃度にLiPF6を溶解した溶液を用いた。なお、参照極としては金属リチウムを用いた。

【0075】

上記のようにして作製した5種類の評価用セルのそれぞれについて充放電試験を行なった。

【0076】

初回充放電は、炭素電極材量に対して250mA/gの定電流のもと0mVまで充電した後、定電圧で12時間充電を行ない、125mA/gの定電流のもとで1.5Vまで放電を行なった。

【0077】

さらに、定電流が12.5mA/g、62.5mA/gおよび125mA/gのそれぞれの条件で、電圧が25mV〜150mVの範囲で、充放電を6サイクル繰り返し行ない、放電容量(mAh/g)を求めた。その結果を図3に示す。なお、図3の横軸が電流密度(mA/g)を示し、縦軸が放電容量(mAh/g)を示しており、図3に示す放電容量は6サイクル目の充放電の数値である。

【0078】

また、図3において、黒塗りの四角形を破線、実線、一点鎖線および二点鎖線で結んだグラフが、それぞれ、サンプル1〜3および5の評価用セルの放電容量を示し、黒塗りの三角形を実線で結んだグラフがサンプル4の評価用セルの放電容量を示している。

【0079】

図3に示すように、アルゴンガスとヘリウムガスと水素ガスとの混合ガスの放電プラズマを用いて処理された評価用負極を用いて作製されたサンプル2および4の評価用セルにおいては、放電プラズマによる処理を行なっていない評価用負極を用いて作製されたサンプル1および水素ガスを含有しない混合ガスの放電プラズマを用いて処理された評価用負極を用いて作製されたサンプル3および5の評価用セルと比べて、いずれの電流密度においても放電容量を大きくできることが確認された。これは、以下の理由によるものと考えられる。

【0080】

まず、サンプル1の評価用セルにおいては、放電プラズマによる処理が行なわれていない評価用負極が用いられているため、図5に示すように、評価用負極である電極9の表面に電荷10が与えられず、電解液8が電極9の表面の深部にまで浸透せず、電解液との接触面積が相対的に小さく、また、電極9の炭素材料を含む活物質の表面の一部に余分な官能基が残存していることにより、電解液との副反応などの不具合が起こり、放電容量が大きくならないものと考えられる。

【0081】

次に、サンプル3および5の評価用セルにおいては、水素ガスを含有しない混合ガスの放電プラズマを用いて処理された評価用負極が用いられているため、図6に示すように、評価用負極である電極9の表面に電荷10が与えられ、電極9の表面エネルギが増大して電解液8が電極9の表面の深部にまで浸透するが、電極9の炭素材料を含む活物質の表面に余分な官能基が形成され、電解液との副反応などの不具合により、放電容量が大きくならないものと考えられる。

【0082】

最後にサンプル2および4の評価用セルにおいては、水素ガスを含有する混合ガスの放電プラズマを用いて処理された評価用負極が用いられているため、図2に示すように、評価用負極である電極9の表面に電荷10が与えられて電極9の表面の表面エネルギが増大して電解液8が電極9の表面の深部にまで浸透し、電解液8に接する電極9の表面の面積が増大するとともに、電極9の炭素材料を含む活物質の表面の余分な官能基が水素ガスを含有する混合ガスの放電プラズマによって還元されて除去されることにより、放電容量が大きくなると考えられる。

【0083】

<実験例3>

まず、粒状の炭素電極材(エア・ウォーター(株)製ベルファイン、AP−20)と、アセチレンブラック(電気化学工業(株)製デンカブラック、HS−100)と、SBR系バインダー溶液(日本ゼオン(株)製、BM400B)と、濃度2%のカルボキシメチルセルロース水溶液(第一工業製薬(株)製、セロゲン3H)とを、炭素電極材:アセチレンブラック:SBR系バインダー溶液:濃度2%のカルボキシメチルセルロース水溶液=160:18:9:160の質量比で溶媒である水に十分に混合することによりスラリー液を得た。

【0084】

そして、上記のようにして得られたスラリー液を厚さ20μmのアルミニウム箔上に塗布して乾燥した後にプレスして電極前駆体を得た。

【0085】

次に、上記のようにして得られた電極前駆体を、チャンバの内部において平板状の高圧電極と距離3mmを空けて対向する平板状の低圧電極の表面上に設置した。ここで、高圧電極および低圧電極の表面はそれぞれ幅335mm×長さ250mmの大きさを有する矩形であった。

【0086】

次に、アルゴンガスと、ヘリウムガスと、水素ガスとの混合ガスからなる処理ガスをアルゴンガス:ヘリウムガス:水素ガス=69:29:2の体積比でガス導入口からチャンバの内部に導入しながらチャンバの内部のガスをガス排出口から排出した。そして、高圧電極に電気的に接続された交流電源を用いてチャンバの内部の圧力が103000Paの条件で高圧電極と低圧電極の間に3kVの電圧を印加して上記の混合ガスの放電プラズマを発生させ、電極前駆体に放電プラズマをそれぞれ0秒間(サンプル6)および60秒間(サンプル7)曝して、放電プラズマによる処理時間の異なる2種類の電極を作製した。ここで、交流電源の周波数は5kHzとした。

【0087】

次に、上記のようにして作製した電極を幅1.5cm×長さ2.0cmの大きさに切り出して2種類の評価用電極を作製した。

【0088】

そして、2種類の評価用電極をそれぞれ用いて電気二重層キャパシタを2種類作製してサンプル6〜7の評価用セルとした。

【0089】

具体的には、上記のようにして作製した評価用電極の間に電解液を染み込ませたセパレータとしての厚さ50μmのポリエチレン製不織布を設置して、サンプル6〜7の評価用セルとした。

【0090】

なお、以下の表3に、サンプル6〜7の評価用セルの評価用電極の放電プラズマ処理に用いた処理ガスの流量の比率、処理時間および処理後の経過時間をまとめる。

【0091】

【表3】

【0092】

電解液としては、プロピレンカーボネート溶媒に1mol/Lの濃度にTEMABF4を溶解した溶液を用いた。

【0093】

上記のようにして作製した2種類の評価用セルのそれぞれについて充放電試験を行なった。具体的には、炭素電極材量に対して、0.01A/g、0.05A/g、0.1A/g、0.5A/g、0.8A/g、1A/g、5A/g、10A/gおよび50A/gのそれぞれの条件で、電圧が0V〜2.7Vの範囲で、充放電を10サイクル繰り返し行なって静電容量(F/g)を求めた。その結果を図4に示す。なお、図4の横軸が電流密度(A/g)を示し、縦軸が静電容量(F/g)を示しており、図4に示す静電容量は10サイクル目の2.5Vから0.5Vの数値を用いた。

【0094】

また、図4に示す実線および破線が、それぞれ、上記の放電プラズマによる処理時間が60秒間(サンプル6)および0秒間(サンプル7)の評価用電極を用いた評価用セルの静電容量を示している。

【0095】

図4に示すように、サンプル6の評価用セルにおいては、サンプル7の評価用セルと比べて、いずれの電流密度においても静電容量を大きくできることが確認された。

【0096】

これも、サンプル6の評価用セルにおいては、負極の表面の炭素電極材から余分な官能基が除去されて電解液が十分に浸透して接触面積が増大したことによるものであると考えられる。

【0097】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0098】

本発明は、電極の製造方法および電極前駆体の処理方法に利用することができる。

【符号の説明】

【0099】

1 チャンバ、2 高圧電極、3 低圧電極、4 ガス導入口、5 ガス排出口、6 電極前駆体、7 交流電源、8 電解液、9 電極、10 電荷。

【特許請求の範囲】

【請求項1】

電極前駆体を用意する工程と、

大気圧近傍の圧力下で発生させた放電プラズマに前記電極前駆体を曝す工程と、を含み、

前記放電プラズマは、水素を含有するガスの放電プラズマである、電極の製造方法。

【請求項2】

前記ガス中における前記水素の含有量は、前記ガスの0.1体積%以上5体積%以下である、請求項1に記載の電極の製造方法。

【請求項3】

前記電極前駆体を用意する工程は、電極材料を混合する工程と、前記混合された前記電極材料を成形して前記電極前駆体を作製する工程と、を含む、請求項1または2に記載の電極の製造方法。

【請求項4】

前記電極材料は、炭素材料と、バインダーと、導電助剤と、を含む、請求項3に記載の電極の製造方法。

【請求項5】

大気圧近傍の圧力下で発生させた放電プラズマに電極前駆体を曝す工程、を含み、

前記放電プラズマは、水素を含有するガスの放電プラズマである、電極前駆体の処理方法。

【請求項6】

前記ガス中における前記水素の含有量は、前記ガスの0.1体積%以上5体積%以下である、請求項5に記載の電極前駆体の処理方法。

【請求項7】

前記電極前駆体は、炭素材料と、バインダーと、導電助剤と、を含む、請求項5または6に記載の電極前駆体の処理方法。

【請求項1】

電極前駆体を用意する工程と、

大気圧近傍の圧力下で発生させた放電プラズマに前記電極前駆体を曝す工程と、を含み、

前記放電プラズマは、水素を含有するガスの放電プラズマである、電極の製造方法。

【請求項2】

前記ガス中における前記水素の含有量は、前記ガスの0.1体積%以上5体積%以下である、請求項1に記載の電極の製造方法。

【請求項3】

前記電極前駆体を用意する工程は、電極材料を混合する工程と、前記混合された前記電極材料を成形して前記電極前駆体を作製する工程と、を含む、請求項1または2に記載の電極の製造方法。

【請求項4】

前記電極材料は、炭素材料と、バインダーと、導電助剤と、を含む、請求項3に記載の電極の製造方法。

【請求項5】

大気圧近傍の圧力下で発生させた放電プラズマに電極前駆体を曝す工程、を含み、

前記放電プラズマは、水素を含有するガスの放電プラズマである、電極前駆体の処理方法。

【請求項6】

前記ガス中における前記水素の含有量は、前記ガスの0.1体積%以上5体積%以下である、請求項5に記載の電極前駆体の処理方法。

【請求項7】

前記電極前駆体は、炭素材料と、バインダーと、導電助剤と、を含む、請求項5または6に記載の電極前駆体の処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−49016(P2012−49016A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−190749(P2010−190749)

【出願日】平成22年8月27日(2010.8.27)

【出願人】(000126115)エア・ウォーター株式会社 (254)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月27日(2010.8.27)

【出願人】(000126115)エア・ウォーター株式会社 (254)

【Fターム(参考)】

[ Back to top ]