電極の製造方法および電極製造装置

【課題】生産ラインの運転と停止によって電極の矯正度合いが箇所によってばらつくという問題を解消することが可能な電極の製造方法と電極製造装置を提供する。

【解決手段】電極製造装置1は、電極合材が塗工された塗工部と、電極合材が塗工されていない未塗工部とを含む集電体を押圧する圧延ロール13a、13bと、圧延ロール13a、13bによる押圧の後、未塗工部を選択的に押圧するパンチプレス14a、14bとを備える。

【解決手段】電極製造装置1は、電極合材が塗工された塗工部と、電極合材が塗工されていない未塗工部とを含む集電体を押圧する圧延ロール13a、13bと、圧延ロール13a、13bによる押圧の後、未塗工部を選択的に押圧するパンチプレス14a、14bとを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般的には電極の製造方法および電極製造装置に関し、特定的には、非水電解液二次電池、電気二重層キャパシタ等の蓄電要素を構成する電極の製造方法と製造装置に関するものである。

【背景技術】

【0002】

従来から、たとえば、非水電解液二次電池等の蓄電デバイスに用いられる電極は、電極合材が塗工された塗工部と、電極合材が塗工されていない未塗工部とを含む。このような電極は、集電体の表面の一部に電極合材を塗工し、乾燥した後で、電極合材層の密度を高めるために圧延ロールプレスで集電体を押圧することによって製造される。

【0003】

しかしながら、電極合材層の密度を高めるために圧延ロールプレスで集電体を押圧すると、シート状の電極の表面に波打ちが生じたり、湾曲したり、またはひずみが生じたりすることがある。このような現象が生じると、最終的に得られる蓄電デバイスにおいて、充分な出力が得られない、内部短絡を引き起こす等の問題が生じる。

【0004】

そこで、上記の問題を解消するために、たとえば、特開2001‐76711号公報(以下、特許文献1という)には、所定の条件の下で電極を加熱炉内で加熱した状態で張力を加えること(温間矯正)が開示されている。

【0005】

また、たとえば、特開2004‐335374号公報(以下、特許文献2という)には、電極の未塗工部を誘導加熱により加熱することによって未塗工部の歪みを矯正することが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001‐76711号公報

【特許文献2】特開2004‐335374号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に開示された温間矯正は大きな熱容量を必要とするため、加熱炉等の設備が大きくなり、設備のコストが高くなる。また、常時、加熱した状態を保つ必要があるため、生産ラインが稼働していない時も不要なエネルギーを消費することになる。これにより、ランニングコストが高くなる。さらに、加熱炉の長さで電極に供給される熱量が定められるため、生産速度を高める場合には加熱炉の長さを延長する等の設備改造が必要になる。さらにまた、生産ラインを停止した場合、電極への加熱を瞬時に止めることができないので、余分な熱量が電極に与えられることになる。その結果、生産ラインの運転と停止によって電極への加熱量が異なることになるので、電極の矯正度合いが箇所によってばらつくことになる。

【0008】

特許文献2に開示された誘導加熱による矯正では、設備のコスト、ランニングコスト、および、生産速度への対応については改善される。しかし、誘導加熱によっても、生産ラインが運転した後に停止した箇所と、生産ラインが停止した後に運転した箇所とにおける電極への加熱量を、通常運転時における電極への加熱量と同等にすることが困難である。このため、誘導加熱による矯正では、電極の矯正度合いが箇所によってばらつくという問題を解消することは困難である。

【0009】

そこで、本発明の目的は、生産ラインの運転と停止によって電極の矯正度合いが箇所によってばらつくという問題を解消することが可能な電極の製造方法と電極製造装置を提供することである。

【課題を解決するための手段】

【0010】

本発明に従った電極の製造方法は、電極合材が塗工された塗工部と、電極合材が塗工されていない未塗工部とを含む集電体を押圧する押圧工程と、押圧工程の後、未塗工部を選択的に押圧する矯正工程とを備える。

【0011】

本発明の電極の製造方法では、矯正工程が加熱を伴わないので、生産ラインの運転と停止を繰り返しても、生産ラインが運転した後に停止した箇所と、生産ラインが停止した後に運転した箇所とにおける電極への押圧による矯正度合いを同等にすることができる。これにより、生産ラインの運転と停止によって電極の矯正度合いが箇所によってばらつくという問題を解消することができる。

【0012】

また、矯正工程が加熱を伴わないので、矯正工程の直後に矯正度合いを確認することができるので、矯正度合いに応じて押圧工程の押圧条件を変更することによってフィードバックすることができる。

【0013】

本発明の電極の製造方法において、押圧工程が圧延ロールプレスによって行われ、矯正工程がパンチプレスまたはロールプレスによって行われることが好ましい。

【0014】

また、本発明の電極の製造方法において、矯正工程は、押圧工程に同期して行われることが好ましい。押圧工程と矯正工程とを同期させることにより、生産速度の増減に追従して電極を矯正することができる。

【0015】

さらに、本発明に従った電極製造装置は、電極合材が塗工された塗工部と、電極合材が塗工されていない未塗工部とを含む集電体を押圧する押圧部と、押圧部による押圧の後、未塗工部を押圧する矯正部とを備える。

【0016】

本発明の電極製造装置を用いれば、矯正部が加熱を伴わないので、生産ラインの運転と停止を繰り返しても、生産ラインが運転した後に停止した箇所と、生産ラインが停止した後に運転した箇所とにおける電極への押圧による矯正度合いを同等にすることができる。したがって、本発明の電極製造装置を用いることにより、生産ラインの運転と停止によって電極の矯正度合いが箇所によってばらつくという問題を解消することができる。

【0017】

また、矯正部が加熱を伴わないので、矯正部の直後にて矯正度合いを確認することができるため、矯正度合いに応じて押圧部の押圧条件を変更することによってフィードバックすることができる。

【0018】

さらに、本発明の電極製造装置では、押圧部と矯正部とを一つのコモンベースの上に設置することができる。矯正部が加熱を伴わないので、熱エネルギーの消費がなく、設備の大きさやコストを小さくすることができる。

【0019】

本発明の電極製造装置において、押圧部が圧延ロールプレスを含み、矯正部がパンチプレスまたはロールプレスを含むことが好ましい。

【0020】

また、本発明の電極製造装置において、矯正部が押圧部に連続して配置されていることが好ましい。矯正度合いに応じて押圧部の押圧条件を変更することによって容易にフィードバックすることができ、矯正度合いを調整することができる。

【発明の効果】

【0021】

本発明によれば、生産ラインの運転と停止によって電極の矯正度合いが箇所によってばらつくという問題を解消することができる。

【図面の簡単な説明】

【0022】

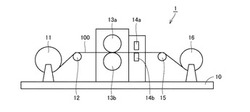

【図1】本発明の一つの実施の形態としての電極製造装置の構成を概略的に示す図である。

【図2】本発明の実施例において作製された電極材を示す平面図である。

【図3】本発明の実施例における電極の未塗工部へのパンチプレスの押し込み量を示す断面図である。

【発明を実施するための形態】

【0023】

(実施形態)

以下、本発明の一つの実施の形態を図面に基づいて説明する。

【0024】

図1に示すように、本発明の一つの実施の形態としての電極製造装置1を用いた電極の製造方法では、まず、巻き出しリール11にロール状に巻かれた電極材から、帯シート状の電極材100を、支持ローラ12を介して送り出す。電極材100は、集電体の表面上に電極合材が塗工された塗工部と、電極合材が塗工されていない未塗工部とを含む。電極合材は、塗工された後に乾燥させられて、電極合材層として集電体の表面上に形成されている。たとえば、図2に示すように、電極材100は、集電体の幅方向の一方端部側に配置された塗工部110と、集電体の幅方向の他方端部側に配置された未塗工部120とを含む。

【0025】

次に、電極材100を、圧延ロール13a、13b(押圧部)に通過させることにより、押圧(プレス)する(押圧工程)。これにより、図2に示すように、電極材100に張力が加えられ、電極材100の幅方向の一方端部側に配置された塗工部110の領域が伸ばされることにより、未塗工部120が配置された電極材100の他方端部側を内側にして電極材100が湾曲する。

【0026】

その後、湾曲した電極材100の未塗工部120を、パンチプレス14a、14b(矯正部)により、押圧する(矯正工程)。具体的には、図2に示すように、たとえば、未塗工部120の領域内の一部分を、長さ方向に一定の間隔Pで並んだ押圧箇所121、122にて所定の直径のパンチで押圧する。この場合、A方向またはB方向に一列に並ぶ押圧箇所121または122にて未塗工部120を押圧してもよく、A方向およびB方向に二列に並ぶ押圧箇所121および122にて未塗工部120を押圧してもよい。後者の場合、未塗工部120の表面に皺が生じないように、B方向に並ぶ押圧箇所122にて押圧した後に、A方向に並ぶ押圧箇所121にて押圧することが好ましい。このようにして、湾曲を矯正することができ、すなわち、湾曲量Wを低減させることができる。なお、パンチプレス14a、14bの代わりにロールプレスを用いて未塗工部120の領域全体を押圧することにより、湾曲を矯正してもよい。

【0027】

最後に、矯正された帯シート状の電極材100を、支持ローラ15を介して送り出し、巻き取りリール16にてロール状に巻く。

【0028】

なお、本発明の電極製造装置1を構成する巻き出しリール11、支持ローラ12、15、圧延ロール13a、13b、パンチプレス14a、14b、および、巻き取りリール16は、一つのコモンベース10の上に設置されている。

【0029】

以上のように本発明の電極製造装置1を用いた電極の製造方法では、矯正部としてのパンチプレス14a、14bが加熱を伴わないので、生産ラインの運転と停止を繰り返しても、生産ラインが運転した後に停止した箇所と、生産ラインが停止した後に運転した箇所とにおける電極への押圧による矯正度合いを同等にすることができる。したがって、本発明の電極製造装置1を用いた電極の製造方法によれば、生産ラインの運転と停止によって電極の矯正度合いが箇所によってばらつくという問題を解消することができる。

【0030】

また、矯正部としてのパンチプレス14a、14bが加熱を伴わないので、パンチプレス14a、14bの直後にて矯正度合いを確認することができるため、矯正度合いに応じて押圧部としての圧延ロール13a、13bの押圧条件(圧下量等)を変更することによってフィードバックすることができる。パンチプレス14a、14bが圧延ロール13a、13bの直後に配置されていることが好ましい。矯正度合いに応じて圧延ロール13a、13bの押圧条件(圧下量等)を変更することによって容易にフィードバックすることができ、矯正度合いを調整することができる。

【0031】

さらに、本発明の電極製造装置1を用いた電極の製造方法において、矯正工程は、押圧工程に同期して行われることが好ましい。すなわち、本発明の電極製造装置1において、パンチプレス14a、14bの駆動が、圧延ロール13a、13bの駆動と同期するように運転されることが好ましい。押圧工程と矯正工程とを同期させることにより、生産速度の増減に追従して電極材100を矯正することができる。

【0032】

本発明の電極製造装置1では、圧延ロール13a、13bとパンチプレス14a、14bとを一つのコモンベース10の上に設置することができる。パンチプレス14a、14bが加熱を伴わないので、熱エネルギーの消費がなく、設備の大きさやコストを小さくすることができる。

【0033】

なお、本発明によって製造される電極材100は正極材でもよく負極材でもよい。正極材は、正極端子に接続される側の端部を除いて、正極活物質を含む正極合材層が正極集電体の両面上に形成されることによって構成される。負極材は、負極端子に接続される側の端部を除いて、負極活物質を含む負極合材層が負極集電体の両面上に形成されることによって構成される。

【0034】

たとえば、正極材は、正極活物質と結着剤と必要に応じて導電剤とを有機溶媒中で混錬してなる正極合材スラリーを、アルミニウム箔または銅箔からなる正極集電体の両面上に均一に塗布し、乾燥して、正極合材層を正極集電体の両面上に形成することにより作製される。

【0035】

非水電解液二次電池を構成する場合、正極活物質としては、コバルト酸リチウム複合酸化物、マンガン酸リチウム複合酸化物、ニッケル酸リチウム複合酸化物、リチウム‐ニッケル‐マンガン‐コバルト複合酸化物、リチウム‐マンガン‐ニッケル複合酸化物、リチウム‐マンガン‐コバルト複合酸化物、リチウム‐ニッケル‐コバルト複合酸化物等を用いることができる。さらに、正極活物質は、上記の材料を混合したものでもよい。具体的には、非水電解液二次電池の正極活物質としてLiMxO2(化学式中、Mは一種以上の遷移金属を表し、xは電池の充放電状態によって異なり、通常0.05以上、1.10以下である)を主体とするリチウム複合酸化物等を使用することができる。このリチウム複合酸化物を構成する遷移金属Mとしては、Co、Ni、Mn等が好ましい。このようなリチウム複合酸化物の具体例としてはLiCoO2、LiNiO2、LiNiyCo1-yO2(化学式中、0<y<1である)、Li1+a(NixMnyCoz)O2-b(化学式中、−0.1<a<0.2、x+y+z=1、−0.1<b<0.1)、LiMn2O4等を挙げることができる。これらのリチウム複合酸化物は、高電圧を発生でき、エネルギー密度が優れた正極活物質となる。正極材を作製するために、これらの正極活物質の複数種をあわせて使用してもよい。正極活物質は、LiFePO4で表わされるリン酸鉄リチウム等のオリビン型構造を有するリチウム含有リン酸化合物でもよい。オリビン型構造を有しているのであれば、LiFePO4で表わされるリン酸鉄リチウムにおいて、Feの一部をAl、Ti、V、Cr、Mn、Co、Ni、Zr、Nb等で置換してもよい。また、Pの一部をB、Si等で置換してもよい。

【0036】

また、上記の正極合材に含有される結着剤としては、通常、非水電解液二次電池の正極合材に用いられている公知の結着剤を用いることができ、上記の正極合材には、導電剤、酸化物等、公知の添加剤を添加することができる。上記の正極合材に含有される導電剤としては、ファーネスブラック、アセチレンブラック等の炭素材料が用いられる。正極活物質と導電剤を結着させるための結着剤としては、ポリフッ化ビニリデン(PVDF)、ポリアミドイミド(PAI)、ポリアクリロニトリル(PAN)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリテトラフルオロエチレン(PTFE)またはフッ素系ラテックスが用いられる。

【0037】

たとえば、負極材は、負極活物質と結着剤と必要に応じて導電剤とを有機溶媒中で混錬してなる負極スラリーを、銅箔またはアルミニウム箔からなる負極集電体の両面上に均一に塗布し、乾燥して、負極合材層を負極集電体の両面上に形成することにより作製される。

【0038】

非水電解液二次電池を構成する場合、負極活物質としては、難黒鉛化炭素材料、易黒鉛化炭素材料(ソフトカーボン)、グラファイト系炭素材料等の炭素材料を使用することができる。具体的には、熱分解炭素類、コークス類、黒鉛類、ガラス状炭素繊維、有機高分子化合物焼成体、炭素繊維、活性炭等の炭素材料を使用することができる。上記のコークス類には、ピッチコークス、ニードルコークス、石油コークス等がある。また、上記の有機高分子化合物焼成体とは、フェノール樹脂、フラン樹脂等を適当な温度で焼成して炭素化したものをいう。上述した炭素材料のほか、リチウムをドープ、脱ドープできる材料としては、ポリアセチレン、ポリピロール等の高分子、SnO2等のSn酸化物系、Sn5Cu6等のSn合金系、SiMg2等のSi合金系、Li4Ti5O12(チタン酸リチウム)等の酸化物を使用することもできる。

【0039】

また、上記の負極合材に含有される結着剤としては、通常、非水電解液二次電池の負極合材に用いられている公知の結着剤を用いることができ、上記の負極合材には、導電剤、酸化物等、公知の添加剤を添加することができる。負極活物質を結着させるための結着剤としては、ポリフッ化ビニリデン、ポリアクリロニトリル、ポリアミドイミド、ポリアクリロニトリル、ポリエチレン、ポリプロピレンまたはポリテトラフルオロエチレンが用いられ、あるいは、スチレンブタジエンラバー等のラテックスバインダーとカルボキシメチルセルロース等の増粘剤の混合物が用いられる。

【0040】

なお、本発明は、非水電解液二次電池の電極の製造だけでなく、電気二重層キャパシタ等の電極の製造にも適用することができる。

【0041】

(実施例)

以下、図1に示される電極製造装置1を用いて、以下の表1に示す矯正条件でワークNo.1〜6の電極材100を製造して湾曲の矯正量を測定した。

【0042】

図2に示すように、帯シート状の電極材100は、集電体の表面上に電極合材が塗工された塗工部110と、電極合材が塗工されていない未塗工部120とを含む。電極合材は、塗工された後に乾燥させられて、電極合材層として集電体の表面上に形成されている。実施例で用いられた電極材100の長さは500mm、塗工部110の幅は15mm、未塗工部120の幅は10mmである。電極材100は正極用として作製され、厚みが20μmのアルミニウム箔からなる集電体の両面上に片面で厚みが約25μmの正極合材層を塗工部110の領域に形成した。正極活物質としてのリチウム‐ニッケル‐マンガン‐コバルト複合酸化物と、結着剤としてのポリフッ化ビニリデンと、導電剤としてのアセチレンブラックとを有機溶媒中で混錬してなる正極合材スラリーを、アルミニウム箔からなる集電体の両面上に均一に塗布し、乾燥して、正極合材層を集電体の両面上に形成した。

【0043】

以上のようにして作製された電極材100を、圧延ロール13a、13bに通過させることにより、押圧した。これにより、図2に示すように、電極材100に張力が加えられ、電極材100の幅方向の一方端部側に配置された塗工部110の領域が伸ばされることにより、未塗工部120が配置された電極材100の他方端部側を内側にして電極材100が湾曲した。このときの湾曲量WをW1とした。

【0044】

その後、湾曲した電極材100の未塗工部120を、パンチプレス14a、14bにより、押圧した。具体的には、図2に示すように、たとえば、未塗工部120の領域内の一部分を、長さ方向に一定の間隔(プレスピッチ)Pで並んだ押圧箇所121、122にて所定の直径のパンチで押圧した。このとき、表1に示すように「押圧箇所」が「A」の場合、A方向に一列に並ぶ押圧箇所121にて未塗工部120を押圧し、「B」の場合、B方向に一列に並ぶ押圧箇所122にて未塗工部120を押圧し、「B→A」の場合、未塗工部120の表面に皺が生じないように、B方向に並ぶ押圧箇所122にて押圧した後に、A方向に並ぶ押圧箇所121にて押圧した。

【0045】

表1に示す「押し込み量S[μm]」は、図3に示すように、直径Dが3mmのパンチプレス14aを用いて、未塗工部120の領域にて厚みT(20μm)のアルミニウム箔内に入り込む量Sとして設定した。

【0046】

また、表1に示す「プレスピッチP[mm]」は、図2に示すように、A方向またはB方向に並んだ押圧箇所121または122の間隔Pとして設定した。

【0047】

以上のようにして、各ワークの電極材100の湾曲を矯正することができた。このときの湾曲量WをW2とした。

【0048】

表1に示す「矯正量ΔW[%]」は、[(W1−W2)/W1]×100[%]で算出される値である。

【0049】

【表1】

【0050】

表1に示す結果から、B方向に並ぶ押圧箇所122(塗工部110に近い領域)で押圧したワークNo.1、2は、A方向に並ぶ押圧箇所121(塗工部110から離れた領域)で押圧したワークNo.5、6よりも矯正量が大きいことがわかる。また、A方向およびB方向に並ぶ押圧箇所121、122で押圧したワークNo.3、4は、最も矯正量が大きいことがわかる。

【0051】

今回開示された実施の形態と実施例はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は以上の実施の形態と実施例ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正と変形を含むものであることが意図される。

【産業上の利用可能性】

【0052】

本発明によれば、生産ラインの運転と停止によって電極の矯正度合いが箇所によってばらつくという問題を解消することができるので、本発明は、非水電解液二次電池、電気二重層キャパシタ等の種々の蓄電要素を収容する蓄電デバイスの電極の製造に寄与するものである。

【符号の説明】

【0053】

1:電極製造装置、13a,13b:圧延ロール、14a,14b:パンチプレス、100:電極材、110:塗工部、120:未塗工部。

【技術分野】

【0001】

本発明は、一般的には電極の製造方法および電極製造装置に関し、特定的には、非水電解液二次電池、電気二重層キャパシタ等の蓄電要素を構成する電極の製造方法と製造装置に関するものである。

【背景技術】

【0002】

従来から、たとえば、非水電解液二次電池等の蓄電デバイスに用いられる電極は、電極合材が塗工された塗工部と、電極合材が塗工されていない未塗工部とを含む。このような電極は、集電体の表面の一部に電極合材を塗工し、乾燥した後で、電極合材層の密度を高めるために圧延ロールプレスで集電体を押圧することによって製造される。

【0003】

しかしながら、電極合材層の密度を高めるために圧延ロールプレスで集電体を押圧すると、シート状の電極の表面に波打ちが生じたり、湾曲したり、またはひずみが生じたりすることがある。このような現象が生じると、最終的に得られる蓄電デバイスにおいて、充分な出力が得られない、内部短絡を引き起こす等の問題が生じる。

【0004】

そこで、上記の問題を解消するために、たとえば、特開2001‐76711号公報(以下、特許文献1という)には、所定の条件の下で電極を加熱炉内で加熱した状態で張力を加えること(温間矯正)が開示されている。

【0005】

また、たとえば、特開2004‐335374号公報(以下、特許文献2という)には、電極の未塗工部を誘導加熱により加熱することによって未塗工部の歪みを矯正することが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001‐76711号公報

【特許文献2】特開2004‐335374号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に開示された温間矯正は大きな熱容量を必要とするため、加熱炉等の設備が大きくなり、設備のコストが高くなる。また、常時、加熱した状態を保つ必要があるため、生産ラインが稼働していない時も不要なエネルギーを消費することになる。これにより、ランニングコストが高くなる。さらに、加熱炉の長さで電極に供給される熱量が定められるため、生産速度を高める場合には加熱炉の長さを延長する等の設備改造が必要になる。さらにまた、生産ラインを停止した場合、電極への加熱を瞬時に止めることができないので、余分な熱量が電極に与えられることになる。その結果、生産ラインの運転と停止によって電極への加熱量が異なることになるので、電極の矯正度合いが箇所によってばらつくことになる。

【0008】

特許文献2に開示された誘導加熱による矯正では、設備のコスト、ランニングコスト、および、生産速度への対応については改善される。しかし、誘導加熱によっても、生産ラインが運転した後に停止した箇所と、生産ラインが停止した後に運転した箇所とにおける電極への加熱量を、通常運転時における電極への加熱量と同等にすることが困難である。このため、誘導加熱による矯正では、電極の矯正度合いが箇所によってばらつくという問題を解消することは困難である。

【0009】

そこで、本発明の目的は、生産ラインの運転と停止によって電極の矯正度合いが箇所によってばらつくという問題を解消することが可能な電極の製造方法と電極製造装置を提供することである。

【課題を解決するための手段】

【0010】

本発明に従った電極の製造方法は、電極合材が塗工された塗工部と、電極合材が塗工されていない未塗工部とを含む集電体を押圧する押圧工程と、押圧工程の後、未塗工部を選択的に押圧する矯正工程とを備える。

【0011】

本発明の電極の製造方法では、矯正工程が加熱を伴わないので、生産ラインの運転と停止を繰り返しても、生産ラインが運転した後に停止した箇所と、生産ラインが停止した後に運転した箇所とにおける電極への押圧による矯正度合いを同等にすることができる。これにより、生産ラインの運転と停止によって電極の矯正度合いが箇所によってばらつくという問題を解消することができる。

【0012】

また、矯正工程が加熱を伴わないので、矯正工程の直後に矯正度合いを確認することができるので、矯正度合いに応じて押圧工程の押圧条件を変更することによってフィードバックすることができる。

【0013】

本発明の電極の製造方法において、押圧工程が圧延ロールプレスによって行われ、矯正工程がパンチプレスまたはロールプレスによって行われることが好ましい。

【0014】

また、本発明の電極の製造方法において、矯正工程は、押圧工程に同期して行われることが好ましい。押圧工程と矯正工程とを同期させることにより、生産速度の増減に追従して電極を矯正することができる。

【0015】

さらに、本発明に従った電極製造装置は、電極合材が塗工された塗工部と、電極合材が塗工されていない未塗工部とを含む集電体を押圧する押圧部と、押圧部による押圧の後、未塗工部を押圧する矯正部とを備える。

【0016】

本発明の電極製造装置を用いれば、矯正部が加熱を伴わないので、生産ラインの運転と停止を繰り返しても、生産ラインが運転した後に停止した箇所と、生産ラインが停止した後に運転した箇所とにおける電極への押圧による矯正度合いを同等にすることができる。したがって、本発明の電極製造装置を用いることにより、生産ラインの運転と停止によって電極の矯正度合いが箇所によってばらつくという問題を解消することができる。

【0017】

また、矯正部が加熱を伴わないので、矯正部の直後にて矯正度合いを確認することができるため、矯正度合いに応じて押圧部の押圧条件を変更することによってフィードバックすることができる。

【0018】

さらに、本発明の電極製造装置では、押圧部と矯正部とを一つのコモンベースの上に設置することができる。矯正部が加熱を伴わないので、熱エネルギーの消費がなく、設備の大きさやコストを小さくすることができる。

【0019】

本発明の電極製造装置において、押圧部が圧延ロールプレスを含み、矯正部がパンチプレスまたはロールプレスを含むことが好ましい。

【0020】

また、本発明の電極製造装置において、矯正部が押圧部に連続して配置されていることが好ましい。矯正度合いに応じて押圧部の押圧条件を変更することによって容易にフィードバックすることができ、矯正度合いを調整することができる。

【発明の効果】

【0021】

本発明によれば、生産ラインの運転と停止によって電極の矯正度合いが箇所によってばらつくという問題を解消することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一つの実施の形態としての電極製造装置の構成を概略的に示す図である。

【図2】本発明の実施例において作製された電極材を示す平面図である。

【図3】本発明の実施例における電極の未塗工部へのパンチプレスの押し込み量を示す断面図である。

【発明を実施するための形態】

【0023】

(実施形態)

以下、本発明の一つの実施の形態を図面に基づいて説明する。

【0024】

図1に示すように、本発明の一つの実施の形態としての電極製造装置1を用いた電極の製造方法では、まず、巻き出しリール11にロール状に巻かれた電極材から、帯シート状の電極材100を、支持ローラ12を介して送り出す。電極材100は、集電体の表面上に電極合材が塗工された塗工部と、電極合材が塗工されていない未塗工部とを含む。電極合材は、塗工された後に乾燥させられて、電極合材層として集電体の表面上に形成されている。たとえば、図2に示すように、電極材100は、集電体の幅方向の一方端部側に配置された塗工部110と、集電体の幅方向の他方端部側に配置された未塗工部120とを含む。

【0025】

次に、電極材100を、圧延ロール13a、13b(押圧部)に通過させることにより、押圧(プレス)する(押圧工程)。これにより、図2に示すように、電極材100に張力が加えられ、電極材100の幅方向の一方端部側に配置された塗工部110の領域が伸ばされることにより、未塗工部120が配置された電極材100の他方端部側を内側にして電極材100が湾曲する。

【0026】

その後、湾曲した電極材100の未塗工部120を、パンチプレス14a、14b(矯正部)により、押圧する(矯正工程)。具体的には、図2に示すように、たとえば、未塗工部120の領域内の一部分を、長さ方向に一定の間隔Pで並んだ押圧箇所121、122にて所定の直径のパンチで押圧する。この場合、A方向またはB方向に一列に並ぶ押圧箇所121または122にて未塗工部120を押圧してもよく、A方向およびB方向に二列に並ぶ押圧箇所121および122にて未塗工部120を押圧してもよい。後者の場合、未塗工部120の表面に皺が生じないように、B方向に並ぶ押圧箇所122にて押圧した後に、A方向に並ぶ押圧箇所121にて押圧することが好ましい。このようにして、湾曲を矯正することができ、すなわち、湾曲量Wを低減させることができる。なお、パンチプレス14a、14bの代わりにロールプレスを用いて未塗工部120の領域全体を押圧することにより、湾曲を矯正してもよい。

【0027】

最後に、矯正された帯シート状の電極材100を、支持ローラ15を介して送り出し、巻き取りリール16にてロール状に巻く。

【0028】

なお、本発明の電極製造装置1を構成する巻き出しリール11、支持ローラ12、15、圧延ロール13a、13b、パンチプレス14a、14b、および、巻き取りリール16は、一つのコモンベース10の上に設置されている。

【0029】

以上のように本発明の電極製造装置1を用いた電極の製造方法では、矯正部としてのパンチプレス14a、14bが加熱を伴わないので、生産ラインの運転と停止を繰り返しても、生産ラインが運転した後に停止した箇所と、生産ラインが停止した後に運転した箇所とにおける電極への押圧による矯正度合いを同等にすることができる。したがって、本発明の電極製造装置1を用いた電極の製造方法によれば、生産ラインの運転と停止によって電極の矯正度合いが箇所によってばらつくという問題を解消することができる。

【0030】

また、矯正部としてのパンチプレス14a、14bが加熱を伴わないので、パンチプレス14a、14bの直後にて矯正度合いを確認することができるため、矯正度合いに応じて押圧部としての圧延ロール13a、13bの押圧条件(圧下量等)を変更することによってフィードバックすることができる。パンチプレス14a、14bが圧延ロール13a、13bの直後に配置されていることが好ましい。矯正度合いに応じて圧延ロール13a、13bの押圧条件(圧下量等)を変更することによって容易にフィードバックすることができ、矯正度合いを調整することができる。

【0031】

さらに、本発明の電極製造装置1を用いた電極の製造方法において、矯正工程は、押圧工程に同期して行われることが好ましい。すなわち、本発明の電極製造装置1において、パンチプレス14a、14bの駆動が、圧延ロール13a、13bの駆動と同期するように運転されることが好ましい。押圧工程と矯正工程とを同期させることにより、生産速度の増減に追従して電極材100を矯正することができる。

【0032】

本発明の電極製造装置1では、圧延ロール13a、13bとパンチプレス14a、14bとを一つのコモンベース10の上に設置することができる。パンチプレス14a、14bが加熱を伴わないので、熱エネルギーの消費がなく、設備の大きさやコストを小さくすることができる。

【0033】

なお、本発明によって製造される電極材100は正極材でもよく負極材でもよい。正極材は、正極端子に接続される側の端部を除いて、正極活物質を含む正極合材層が正極集電体の両面上に形成されることによって構成される。負極材は、負極端子に接続される側の端部を除いて、負極活物質を含む負極合材層が負極集電体の両面上に形成されることによって構成される。

【0034】

たとえば、正極材は、正極活物質と結着剤と必要に応じて導電剤とを有機溶媒中で混錬してなる正極合材スラリーを、アルミニウム箔または銅箔からなる正極集電体の両面上に均一に塗布し、乾燥して、正極合材層を正極集電体の両面上に形成することにより作製される。

【0035】

非水電解液二次電池を構成する場合、正極活物質としては、コバルト酸リチウム複合酸化物、マンガン酸リチウム複合酸化物、ニッケル酸リチウム複合酸化物、リチウム‐ニッケル‐マンガン‐コバルト複合酸化物、リチウム‐マンガン‐ニッケル複合酸化物、リチウム‐マンガン‐コバルト複合酸化物、リチウム‐ニッケル‐コバルト複合酸化物等を用いることができる。さらに、正極活物質は、上記の材料を混合したものでもよい。具体的には、非水電解液二次電池の正極活物質としてLiMxO2(化学式中、Mは一種以上の遷移金属を表し、xは電池の充放電状態によって異なり、通常0.05以上、1.10以下である)を主体とするリチウム複合酸化物等を使用することができる。このリチウム複合酸化物を構成する遷移金属Mとしては、Co、Ni、Mn等が好ましい。このようなリチウム複合酸化物の具体例としてはLiCoO2、LiNiO2、LiNiyCo1-yO2(化学式中、0<y<1である)、Li1+a(NixMnyCoz)O2-b(化学式中、−0.1<a<0.2、x+y+z=1、−0.1<b<0.1)、LiMn2O4等を挙げることができる。これらのリチウム複合酸化物は、高電圧を発生でき、エネルギー密度が優れた正極活物質となる。正極材を作製するために、これらの正極活物質の複数種をあわせて使用してもよい。正極活物質は、LiFePO4で表わされるリン酸鉄リチウム等のオリビン型構造を有するリチウム含有リン酸化合物でもよい。オリビン型構造を有しているのであれば、LiFePO4で表わされるリン酸鉄リチウムにおいて、Feの一部をAl、Ti、V、Cr、Mn、Co、Ni、Zr、Nb等で置換してもよい。また、Pの一部をB、Si等で置換してもよい。

【0036】

また、上記の正極合材に含有される結着剤としては、通常、非水電解液二次電池の正極合材に用いられている公知の結着剤を用いることができ、上記の正極合材には、導電剤、酸化物等、公知の添加剤を添加することができる。上記の正極合材に含有される導電剤としては、ファーネスブラック、アセチレンブラック等の炭素材料が用いられる。正極活物質と導電剤を結着させるための結着剤としては、ポリフッ化ビニリデン(PVDF)、ポリアミドイミド(PAI)、ポリアクリロニトリル(PAN)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリテトラフルオロエチレン(PTFE)またはフッ素系ラテックスが用いられる。

【0037】

たとえば、負極材は、負極活物質と結着剤と必要に応じて導電剤とを有機溶媒中で混錬してなる負極スラリーを、銅箔またはアルミニウム箔からなる負極集電体の両面上に均一に塗布し、乾燥して、負極合材層を負極集電体の両面上に形成することにより作製される。

【0038】

非水電解液二次電池を構成する場合、負極活物質としては、難黒鉛化炭素材料、易黒鉛化炭素材料(ソフトカーボン)、グラファイト系炭素材料等の炭素材料を使用することができる。具体的には、熱分解炭素類、コークス類、黒鉛類、ガラス状炭素繊維、有機高分子化合物焼成体、炭素繊維、活性炭等の炭素材料を使用することができる。上記のコークス類には、ピッチコークス、ニードルコークス、石油コークス等がある。また、上記の有機高分子化合物焼成体とは、フェノール樹脂、フラン樹脂等を適当な温度で焼成して炭素化したものをいう。上述した炭素材料のほか、リチウムをドープ、脱ドープできる材料としては、ポリアセチレン、ポリピロール等の高分子、SnO2等のSn酸化物系、Sn5Cu6等のSn合金系、SiMg2等のSi合金系、Li4Ti5O12(チタン酸リチウム)等の酸化物を使用することもできる。

【0039】

また、上記の負極合材に含有される結着剤としては、通常、非水電解液二次電池の負極合材に用いられている公知の結着剤を用いることができ、上記の負極合材には、導電剤、酸化物等、公知の添加剤を添加することができる。負極活物質を結着させるための結着剤としては、ポリフッ化ビニリデン、ポリアクリロニトリル、ポリアミドイミド、ポリアクリロニトリル、ポリエチレン、ポリプロピレンまたはポリテトラフルオロエチレンが用いられ、あるいは、スチレンブタジエンラバー等のラテックスバインダーとカルボキシメチルセルロース等の増粘剤の混合物が用いられる。

【0040】

なお、本発明は、非水電解液二次電池の電極の製造だけでなく、電気二重層キャパシタ等の電極の製造にも適用することができる。

【0041】

(実施例)

以下、図1に示される電極製造装置1を用いて、以下の表1に示す矯正条件でワークNo.1〜6の電極材100を製造して湾曲の矯正量を測定した。

【0042】

図2に示すように、帯シート状の電極材100は、集電体の表面上に電極合材が塗工された塗工部110と、電極合材が塗工されていない未塗工部120とを含む。電極合材は、塗工された後に乾燥させられて、電極合材層として集電体の表面上に形成されている。実施例で用いられた電極材100の長さは500mm、塗工部110の幅は15mm、未塗工部120の幅は10mmである。電極材100は正極用として作製され、厚みが20μmのアルミニウム箔からなる集電体の両面上に片面で厚みが約25μmの正極合材層を塗工部110の領域に形成した。正極活物質としてのリチウム‐ニッケル‐マンガン‐コバルト複合酸化物と、結着剤としてのポリフッ化ビニリデンと、導電剤としてのアセチレンブラックとを有機溶媒中で混錬してなる正極合材スラリーを、アルミニウム箔からなる集電体の両面上に均一に塗布し、乾燥して、正極合材層を集電体の両面上に形成した。

【0043】

以上のようにして作製された電極材100を、圧延ロール13a、13bに通過させることにより、押圧した。これにより、図2に示すように、電極材100に張力が加えられ、電極材100の幅方向の一方端部側に配置された塗工部110の領域が伸ばされることにより、未塗工部120が配置された電極材100の他方端部側を内側にして電極材100が湾曲した。このときの湾曲量WをW1とした。

【0044】

その後、湾曲した電極材100の未塗工部120を、パンチプレス14a、14bにより、押圧した。具体的には、図2に示すように、たとえば、未塗工部120の領域内の一部分を、長さ方向に一定の間隔(プレスピッチ)Pで並んだ押圧箇所121、122にて所定の直径のパンチで押圧した。このとき、表1に示すように「押圧箇所」が「A」の場合、A方向に一列に並ぶ押圧箇所121にて未塗工部120を押圧し、「B」の場合、B方向に一列に並ぶ押圧箇所122にて未塗工部120を押圧し、「B→A」の場合、未塗工部120の表面に皺が生じないように、B方向に並ぶ押圧箇所122にて押圧した後に、A方向に並ぶ押圧箇所121にて押圧した。

【0045】

表1に示す「押し込み量S[μm]」は、図3に示すように、直径Dが3mmのパンチプレス14aを用いて、未塗工部120の領域にて厚みT(20μm)のアルミニウム箔内に入り込む量Sとして設定した。

【0046】

また、表1に示す「プレスピッチP[mm]」は、図2に示すように、A方向またはB方向に並んだ押圧箇所121または122の間隔Pとして設定した。

【0047】

以上のようにして、各ワークの電極材100の湾曲を矯正することができた。このときの湾曲量WをW2とした。

【0048】

表1に示す「矯正量ΔW[%]」は、[(W1−W2)/W1]×100[%]で算出される値である。

【0049】

【表1】

【0050】

表1に示す結果から、B方向に並ぶ押圧箇所122(塗工部110に近い領域)で押圧したワークNo.1、2は、A方向に並ぶ押圧箇所121(塗工部110から離れた領域)で押圧したワークNo.5、6よりも矯正量が大きいことがわかる。また、A方向およびB方向に並ぶ押圧箇所121、122で押圧したワークNo.3、4は、最も矯正量が大きいことがわかる。

【0051】

今回開示された実施の形態と実施例はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は以上の実施の形態と実施例ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正と変形を含むものであることが意図される。

【産業上の利用可能性】

【0052】

本発明によれば、生産ラインの運転と停止によって電極の矯正度合いが箇所によってばらつくという問題を解消することができるので、本発明は、非水電解液二次電池、電気二重層キャパシタ等の種々の蓄電要素を収容する蓄電デバイスの電極の製造に寄与するものである。

【符号の説明】

【0053】

1:電極製造装置、13a,13b:圧延ロール、14a,14b:パンチプレス、100:電極材、110:塗工部、120:未塗工部。

【特許請求の範囲】

【請求項1】

電極合材が塗工された塗工部と、電極合材が塗工されていない未塗工部とを含む集電体を押圧する押圧工程と、

前記押圧工程の後、前記未塗工部を選択的に押圧する矯正工程と、

を備えた、電極の製造方法。

【請求項2】

前記押圧工程が圧延ロールプレスによって行われ、前記矯正工程がパンチプレスまたはロールプレスによって行われる、請求項1に記載の電極の製造方法。

【請求項3】

前記矯正工程は、前記押圧工程に同期して行われる、請求項1または請求項2に記載の電極の製造方法。

【請求項4】

電極合材が塗工された塗工部と、電極合材が塗工されていない未塗工部とを含む集電体を押圧する押圧部と、

前記押圧部による押圧の後、前記未塗工部を押圧する矯正部と、

を備えた、電極製造装置。

【請求項5】

前記押圧部が圧延ロールプレスを含み、前記矯正部がパンチプレスまたはロールプレスを含む、請求項4に記載の電極製造装置。

【請求項6】

前記矯正部が前記押圧部に連続して配置されている、請求項4または請求項5に記載の電極製造装置。

【請求項1】

電極合材が塗工された塗工部と、電極合材が塗工されていない未塗工部とを含む集電体を押圧する押圧工程と、

前記押圧工程の後、前記未塗工部を選択的に押圧する矯正工程と、

を備えた、電極の製造方法。

【請求項2】

前記押圧工程が圧延ロールプレスによって行われ、前記矯正工程がパンチプレスまたはロールプレスによって行われる、請求項1に記載の電極の製造方法。

【請求項3】

前記矯正工程は、前記押圧工程に同期して行われる、請求項1または請求項2に記載の電極の製造方法。

【請求項4】

電極合材が塗工された塗工部と、電極合材が塗工されていない未塗工部とを含む集電体を押圧する押圧部と、

前記押圧部による押圧の後、前記未塗工部を押圧する矯正部と、

を備えた、電極製造装置。

【請求項5】

前記押圧部が圧延ロールプレスを含み、前記矯正部がパンチプレスまたはロールプレスを含む、請求項4に記載の電極製造装置。

【請求項6】

前記矯正部が前記押圧部に連続して配置されている、請求項4または請求項5に記載の電極製造装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−30360(P2013−30360A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−165703(P2011−165703)

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]