電極マウント及びそれを用いた高圧放電ランプ並びにその製造方法

【課題】高圧放電ランプ用の電極マウントにおいて、生産コストの増加を最小限とする方法によって電極軸部の曲がりを防止する。

【解決手段】高圧放電ランプ用の電極マウントの製造方法において、相互に溶接された電極及び金属箔からなる電極マウントを加熱処理する工程、及び電極軸部の表面にレーザ照射により酸化物を生成した酸化部を形成する酸化工程を備え、電極マウントが高圧放電ランプの封止部に埋設されるときに酸化部の全部又は一部が封止部に含まれるようにレーザの照射位置が決定される。

【解決手段】高圧放電ランプ用の電極マウントの製造方法において、相互に溶接された電極及び金属箔からなる電極マウントを加熱処理する工程、及び電極軸部の表面にレーザ照射により酸化物を生成した酸化部を形成する酸化工程を備え、電極マウントが高圧放電ランプの封止部に埋設されるときに酸化部の全部又は一部が封止部に含まれるようにレーザの照射位置が決定される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は概略として電極マウント及びそれを用いた高圧放電ランプ並びにその製造方法に関し、より具体的には、封止部に埋設される電極軸部の曲りを防止した電極マウント及びそれを用いた高圧放電ランプに関する。

【背景技術】

【0002】

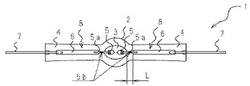

図7にプロジェクタ用光源等に用いられる一般的な高圧放電ランプ11(例えば、超高圧水銀ランプ)を示す。高圧放電ランプ11は発光管2及びそれに含まれる一対の電極マウントからなる。発光管2は放電空間3及びそれを挟んだ一対の封止部4からなり、各電極マウントは互いに溶接された電極5、金属箔6及びリード線7からなる。電極5の先端側が発光管2の放電空間3に露出され、電極5の根元側の電極軸部5aの一部、金属箔6及びリード線7の一部が封止部4に埋設される。放電空間3には0.15mg/mm3以上の水銀、希ガスおよびハロゲンガスが封入され、点灯時の水銀蒸気圧は150気圧以上になる。

【0003】

ところで、高圧放電ランプ(以下、「ランプ」という)は点灯、消灯を繰り返して使用されるが、点灯時及び消灯時に電極軸部(タングステン)と封止部(石英ガラス)の熱膨張率の差に起因して電極軸部が曲がってしまうという問題があった。電極軸部の曲がり発生のメカニズムは次の通りである。まず、点灯時に電極軸部は径方向に膨張すると共に放電空間側に膨張するのに対し、封止部の石英ガラスの熱膨張率が電極軸部のそれよりもはるかに小さいため、電極軸部に比べてほとんど膨張しない。封止部の石英ガラスがその形状を維持した状態で、電極軸部が膨張することによって電極軸部は封止部の一部に密着する。その後、ランプを消灯すると、電極軸部は元の位置に戻ろうとして収縮する際に、電極軸部の密着した部分はその状態を維持し、他の部分は離隔する(隙間ができる)。即ち、電極軸部の密着した部分は収縮が制限される一方で隙間部の収縮は制限されない結果として、電極軸部が曲がることになる。この電極軸部の曲がりは光軸のずれや照度の低下といった問題をもたらす。

【0004】

上記の電極軸部の曲がりの問題を解決するために、特許文献1では、電極軸部に根元から先端にかけて細くなるテーパー部を設け、電極軸部の収縮が封止部石英ガラスによって制限され難い構成としている。

【0005】

また、特許文献2では、封止部(石英ガラス)の内面と電極軸部の外面とがその接触部を小さくして互いに支持する構成とし、電極軸部の膨張及び収縮が封止部(石英ガラス)の内面によって阻害されないようにしている。具体的には、封止部(石英ガラス)の内面構造について、その断面が三角形等になるように、或いは凸状部分を有するように構成することによって、電極軸部との接触部分を小さくしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−99338号公報

【特許文献2】特開2009−146590号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1では、電極軸部の構成が複雑となり、電極の生産における加工コストの大幅な増加がもたらされてしまう。また、テーパー部の細い側の強度を確保する工夫が必要であり、例えば全体を太くすると所望の熱容量範囲を超えてしまう。さらに、電極の加工は高い精度が要求されるので、高い歩留りを達成するためにもその形状はできるだけシンプルなものが望まれる。

【0008】

また、特許文献2でも、封止部の加工が複雑となり、発光管生産における加工コストの大幅な増加がもたらされてしまう。特に、封止部は上記の問題以外にも熱的なストレスによるクラックの問題も考慮する必要があり、石英ガラス自体の応力又は電極軸部からの応力が径方向に均一に分散される構成とすることが望ましく、従って封止部断面は円形とすることが望ましい。

【0009】

そこで、本発明は、高圧放電ランプ用電極において、生産コストの増加を最小限とする方法によって電極軸部の曲がりを防止する電極マウントを提供することを目的とする。さらに、高ワットランプにおける大電流を投入可能な構成においても有用な構成を見出すことを目的とする。

【課題を解決するための手段】

【0010】

本発明の第1の側面は、高圧放電ランプ用の電極マウントの製造方法である。その製造方法は、相互に溶接された電極及び金属箔からなる電極マウントを加熱処理する工程、及び電極軸部の表面にレーザ照射により酸化物を生成した酸化部を形成する酸化工程を備える。電極マウントが高圧放電ランプの封止部に埋設されるときに酸化部の全部又は一部が封止部に含まれるようにレーザ照射位置が決定される。

【0011】

本発明の第2の側面は、高圧放電ランプの製造方法である。その製造方法は、金属箔の両端に電極及びリード線が溶接された電極マウントを加熱処理する工程、電極軸部の表面にレーザ照射により酸化物を生成した酸化部を形成する工程、及び電極マウントを高圧放電ランプの発光管に埋設し、封止部を形成する工程を備える。レーザ照射位置は酸化部の全部又は一部が封止部に含まれるように決定される。

【0012】

本発明の第3の側面は、高圧放電ランプ用の電極マウントである。その電極マウントは金属箔及び金属箔の一端に溶接された電極を備える。電極軸部の表面にレーザ照射による酸化物を生成した酸化部が形成され、電極マウントが高圧放電ランプの封止部に埋設されるときに酸化部の全部又は一部が封止部に含まれるように酸化部が形成される。

【0013】

本発明の第4の側面は、金属箔の他端に接続されたリード線をさらに備えた上記第3の側面の電極マウント、及び封止部に電極マウントを含む発光管からなる高圧放電ランプである。

【0014】

上記第1及び第2の側面において、好ましくは、酸化工程が、レーザを電極軸部の片側に照射して電極軸部の表面全周に酸化部を形成するようにレーザの強度を決定することを含む。

また、上記第1から第4の側面において、好ましくは、酸化部が(1)電極軸部の埋設部の少なくとも放電空間側30%を覆うように形成され、又は(2)電極軸部の埋設部のうちの少なくとも65%を覆うように形成される。

【図面の簡単な説明】

【0015】

【図1】本発明の高圧放電ランプの図である。

【図2】本発明の電極マウント及び高圧放電ランプの製造方法のフローチャートである。

【図3A】本発明の電極マウントの製造方法を説明する図である。

【図3B】本発明の電極マウントの製造方法を説明する図である。

【図3C】本発明の封止部を形成する工程を説明する図である。

【図4】本発明の酸化部の形成箇所を説明する図である。

【図5】本発明の酸化部の形成箇所を説明する図である。

【図6A】本発明の電極性能を確認する図である。

【図6B】本発明の電極性能を確認する図である。

【図7】従来の高圧放電ランプの図である。

【発明を実施するための形態】

【0016】

図1に本発明の電極マウントを含む高圧放電ランプ1を示す。高圧放電ランプ1は発光管2及び一対の電極マウント8(図3A参照)からなり、発光管2は放電空間3及びそれを挟んだ一対の封止部4からなり、各電極マウント8は互いに溶接された電極5、金属箔6及びリード線7からなる。電極5の放電側が放電空間3に露出され、電極軸部5aの一部、金属箔6及びリード線7の一部が封止部4に埋設される。そして、電極軸部5aの埋設される一部に酸化物を生成した酸化部5b(以下、「酸化部5b」という)が形成される。放電空間3には0.15mg/mm3以上の水銀、希ガスおよびハロゲンガスが封入され、点灯時の水銀蒸気圧は150気圧以上になる。

【0017】

上述のように、電極軸部5aの埋設部に酸化部5bを形成することによる効果は以下の通りである。電極軸部5aはタングステンからなるので、酸化部5bは酸化タングステンである。タングステンは酸化タングステンとの密着性が小さい一方で、石英ガラスは還元性を有するので酸化タングステンとの密着性が高い。そのため、ランプ消灯時、即ち、冷却時に電極軸部5aの酸化部5bの一部が封止部4の石英ガラスに密着されても、電極軸部5aは酸化部5bには密着し難いので、酸化部5bと封止部4の部分的な密着によっては電極軸部5aの収縮は阻害されないことになる。即ち、酸化部5bが電極軸部5aと封止部4の接触部に形成されていれば、ランプ点灯時に電極軸部5aは均一な態様(径方向及び軸方向にほぼ均一な応力がかかった状態)で膨張し、ランプ消灯時には均一な態様で収縮して元の位置に戻ることができる。言い換えると、酸化部5bは緩衝材として機能していることになる。上記構成により、ランプ点灯・消灯の繰り返しによる電極軸部の曲がりを防止できる。

【0018】

なお、酸化部5bは、上記のように径方向及び軸方向に均一な態様を得るためにも電極軸部5aの表面全周にわたって形成されていることが望ましいが、上記の緩衝材としての機能を果たす限りは必ずしも全周にわたって酸化部5bが存在していなくても本発明の効果を享受できる。

【0019】

図2に本発明の電極マウント及びランプの製造方法のフローチャートを示す。

工程S10において、図3Aに示すように、金属箔6の一端に電極5を溶接し、他端にリード線7を溶接して電極マウント8を構成する。溶接には抵抗加熱溶接を用いることができる。なお、リード線7は後述する工程S12又はS14の後で金属箔6に溶接してもよい。

【0020】

工程S12において、工程S10で得られた電極マウント8を加熱処理する。加熱処理は電極マウント8を900〜1000℃の水素雰囲気中に10分間曝すことにより行う。

【0021】

工程S14において、図3Bに示すように、電極軸部5aの表面の所定部分に酸化部5bを形成させる。酸化部5bの位置は、後述する工程S20で電極マウント8が封止部4に埋設されるときに、酸化部5bの全部又は一部(大部分)が封止部4に含まれるように決定される。即ち、酸化部5bが封止部4に完全に埋設されてもよいし、放電空間3に多少露出していてもよい。実際には、製造バラツキを考慮して、酸化部5bが放電空間3に多少露出される程度に酸化部5bを設けることが望ましい。これにより、本発明の電極マウント8が完成する。

【0022】

工程S14の酸化工程はレーザを電極軸部5aの表面に照射することにより行う。具体的には、レーザ照射装置としてティー・エイチ・エム製、Supoer−LASER MAX−150P(本体)、MODEL FOL−30−THM II−F/100−WD100 出射径φ0.8mm(出射ユニット)を用いることができる。そして、出射ユニットから電極軸部5aまでの距離を90mmとして、レーザを電極軸部5aの片側に照射して、その表面全周に酸化部を形成するようにレーザの出射強度を決定及び設定すればよい。このように、表面全周に酸化部を設けるに際に、電極軸部5a又はレーザ照射装置を電極軸に関して回転させる必要がないので容易に酸化工程を実行することができる。

【0023】

工程S20において、図3Cに示すように、電極マウント8を発光管2に埋設し、封止部4を形成する。上述したように、この工程において、電極軸部5aの酸化部5bの全部又は一部(大部分)が封止部4に埋設されるとともに、水銀及び封入ガスが放電空間3に封入される。これにより、本発明の高圧放電ランプが完成する。

【0024】

上記のように、従来の電極マウント又はランプの製造方法にレーザ照射工程を追加するだけで、電極軸部の曲がりを防止する電極マウントを提供することができる。

【0025】

次に、本発明の効果等を確認した結果を示す。

<実験1>

実験1で使用したランプの仕様を説明する。発光管2は高純度の石英ガラスからなり、放電空間3の内部容量は0.086ccである。放電空間3には約280mg/ccの水銀、20kPaの希ガス(例えば、アルゴン)、及びハロゲンガスが封入されている。投入ランプ電力は230Wである。電極軸部5aはタングステンからなり、軸部径は0.45mmであり、先端側にコイルが巻回されてそれが溶融処理されている。電極軸部5aの埋設部Lは約2.1mmであり、酸化部5bは金属箔6側端部から電極先端方向に約1mmの長さで設けられている。なお、本実験では、一方の電極軸部のみに酸化部5bを設けた。

【0026】

本実験では、10分ON−10分OFFの点滅試験を行い、電極軸部の曲がりの発生の有無を調べた。その結果を表1に示す。なお、表において、「従来ランプ」とは、上記構成において酸化部を設けなかったものを意味し、「○」は曲がりが発生しなかったことを、「×」は曲がりが発生したことを示している。

表1.

【0027】

表1から分かるように、従来ランプでは点滅150回から電極軸部の曲がりが発生し、270回で全てのサンプルで曲がりが発生した。一方、本発明のランプでは1つのサンプルでは510回で曲がりが発生したが、他の2本は840回点滅しても曲がりは発生しなかった。以上より、電極軸部に酸化部を形成することによる効果が確認された。

【0028】

<実験2>

本実験では、投入ランプ電力が420Wのランプを用いて試験を行なった。これは電極軸部にとっては実験1(230W)よりも厳しい試験条件となる。ランプの各部寸法は実験1で用いたランプとは異なり、特に、軸部径は0.53mm、L=2.9(mm)である。

【0029】

酸化部5bの位置について、図4に示すように、電極軸部5aにおいて、金属箔6側端部から電極先端方向に0.5mm離隔して1mm幅の第1の酸化部が形成され、さらに、第1の酸化部に実質的に連接する位置に1mm幅の第2の酸化部が形成されている。従って、第2の酸化部から放電空間側の埋設部は0.4mm余っていることになる。なお、上記の実質的に連接する位置とは、レーザ照射を2箇所に対して行なった結果として第1の酸化部と第2の酸化部が実質的に連続していることを意味する。

【0030】

本実験でも、10分ON−10分OFFの点滅試験を行い、電極軸部の曲がりの発生の有無を調べた。その結果、従来ランプでは点滅50回で電極軸部の曲がりが確認されたが、本発明のランプでは点滅1000回でも曲がりは発生しなかった。以上より、本実験においても電極軸部に酸化部を形成することによる効果が確認された。

【0031】

<実験3>

次に、酸化部5bの好適な位置及び範囲を確認した。ランプ電力が230W程度であれば問題とはならないが、ランプ電力が420W程度となると電極の熱容量の増加、電流値の増大に対し、特に電極軸部の径を太くする必要があり、そのため、電極軸部の膨張収縮がさらに大きくなるため、酸化部5bをより好適な位置又は範囲に特定する必要がある。

【0032】

具体的には、420W程度の高ワットランプにおいては、酸化部5bの位置は埋設部において、より高温となる放電空間側にあることが望ましい。それは、封止部4の石英ガラスの膨張率と電極軸部5aの熱膨率の差により相互に作用する応力が、金属箔側よりも高温となる放電側の方が大きいため、その部分に曲がり対策を施すのが効果的であることによる。また当然に、酸化部5bを所定範囲以上に設けないと本発明の効果が得難くなる。

【0033】

そこで、酸化部の好適な位置及び範囲を確認するために実験3を行なった。図5を参照して実験3で使用したランプの仕様を説明する。実験2で使用したランプとは酸化部5bの位置のみが異なる。図5に示すように、電極軸部5aの金属箔側端部から放電空間側に向けて各1mm幅の位置A、B、Cを規定し、いずれか1つ又は2つの位置に酸化部を形成したものを用いて実験2と同様の点滅試験を行った。その結果を表2に示す。表1と同様に、「○」は曲がりが発生しなかったことを、「×」は曲がりが発生したことを示している。なお、L=2.9mmであるから、酸化部Cが埋設部に含まれる長さは0.9mmである。

表2.

【0034】

表2から分かるように、位置Cのみ、位置A及びC、並びに位置B及びCに酸化部を設けたランプでは、電極軸部の曲がりは発生しなかった。一方、位置Aのみ及び位置Bのみに酸化部を設けたランプでは曲がりが発生した。位置A及びBのものでは電極軸部の曲がり以外の原因による故障が発生し、曲がりの有無は確認されなかったが、酸化部の位置及び範囲に関する条件は実験2で使用したランプと類似するため、曲がりは発生しないものと推定できる。

【0035】

上記実験2及び3の結果より、電極軸部の曲がりを防止するには、酸化部が(1)電極軸部の埋設部の少なくとも放電空間側約30%(≒0.9/2.9)を覆うこと、又は(2)電極軸部の埋設部のうちの少なくとも約65%(≒(0.9+1.0)/2.9)を覆うこと、のいずれか一方を満たせば高ワットランプにおいても電極軸部の曲がりを防止できることが確認された。

【0036】

<実験4>

次に、電極軸部の酸化部がランプ寿命に影響がないことを確認すべく、従来ランプと本発明のランプのライフテストを行なった。

本実験では、実験1と同様のランプ(230W)及び実験2におけるCの箇所のみに酸化部を形成したランプ(420W)を用いて、3時間30分ON−30分OFFの点滅試験を行なった。本実験の結果を図6A及び6Bに示す。同図に示すように、2000時間経過後において、照度及びランプ電圧について本発明のランプは従来ランプと同等又は良好な寿命特性を持つことが分かる。これにより、本発明における酸化部がランプ寿命に影響を与えないことが確認された。

【0037】

以上より、本発明によって、最小限の追加コストで電極軸部の曲がりを防止する電極マウント及びそれを用いた高圧放電ランプの製造が実現される。

【0038】

上記に本発明の実施例を説明したが、本発明はその趣旨を逸脱しない範囲で以下のように変更可能である。

(1)本実施例においては超高圧水銀ランプを例として説明したが、本発明は一般的な高圧放電ランプにも適用できる。

(2)本実施例(実験1を除く)においては、酸化部を一対の電極軸部の両方に形成したが、片方のみとしてもよい。例えば、より電極軸部曲がりが発生し易い高温側の電極マウント(例えば、ランプを反射鏡に取り付けた場合に反射鏡ネック側に配置される電極マウント、又はランプに反射鏡だけでなく副鏡が取り付けられる場合に副鏡側に配置される電極マウント)のみに酸化部を形成してもよい。もちろんこの場合は、完成したランプにおいてどちら側の電極マウントに酸化部が形成されたかを識別できるようにしておく必要がある。

(3)本実施例では、酸化部の電極軸方向の位置及びその幅が一定のものを示したが、例えば、酸化部を電極軸部に対して螺旋状に形成したり、ドット状に形成したりしてもよく、そのような形態のものも本発明の範囲に含まれる。但し、この場合は、電極軸部又はレーザ照射装置を電極軸に対して回転させる必要がある。

【符号の説明】

【0039】

1.高圧放電ランプ

2.発光管

3.放電空間

4.封止部

5.電極

5a.電極軸部

5b.酸化部

6.金属箔

7.リード線

8.電極マウント

L.埋設部

【技術分野】

【0001】

本発明は概略として電極マウント及びそれを用いた高圧放電ランプ並びにその製造方法に関し、より具体的には、封止部に埋設される電極軸部の曲りを防止した電極マウント及びそれを用いた高圧放電ランプに関する。

【背景技術】

【0002】

図7にプロジェクタ用光源等に用いられる一般的な高圧放電ランプ11(例えば、超高圧水銀ランプ)を示す。高圧放電ランプ11は発光管2及びそれに含まれる一対の電極マウントからなる。発光管2は放電空間3及びそれを挟んだ一対の封止部4からなり、各電極マウントは互いに溶接された電極5、金属箔6及びリード線7からなる。電極5の先端側が発光管2の放電空間3に露出され、電極5の根元側の電極軸部5aの一部、金属箔6及びリード線7の一部が封止部4に埋設される。放電空間3には0.15mg/mm3以上の水銀、希ガスおよびハロゲンガスが封入され、点灯時の水銀蒸気圧は150気圧以上になる。

【0003】

ところで、高圧放電ランプ(以下、「ランプ」という)は点灯、消灯を繰り返して使用されるが、点灯時及び消灯時に電極軸部(タングステン)と封止部(石英ガラス)の熱膨張率の差に起因して電極軸部が曲がってしまうという問題があった。電極軸部の曲がり発生のメカニズムは次の通りである。まず、点灯時に電極軸部は径方向に膨張すると共に放電空間側に膨張するのに対し、封止部の石英ガラスの熱膨張率が電極軸部のそれよりもはるかに小さいため、電極軸部に比べてほとんど膨張しない。封止部の石英ガラスがその形状を維持した状態で、電極軸部が膨張することによって電極軸部は封止部の一部に密着する。その後、ランプを消灯すると、電極軸部は元の位置に戻ろうとして収縮する際に、電極軸部の密着した部分はその状態を維持し、他の部分は離隔する(隙間ができる)。即ち、電極軸部の密着した部分は収縮が制限される一方で隙間部の収縮は制限されない結果として、電極軸部が曲がることになる。この電極軸部の曲がりは光軸のずれや照度の低下といった問題をもたらす。

【0004】

上記の電極軸部の曲がりの問題を解決するために、特許文献1では、電極軸部に根元から先端にかけて細くなるテーパー部を設け、電極軸部の収縮が封止部石英ガラスによって制限され難い構成としている。

【0005】

また、特許文献2では、封止部(石英ガラス)の内面と電極軸部の外面とがその接触部を小さくして互いに支持する構成とし、電極軸部の膨張及び収縮が封止部(石英ガラス)の内面によって阻害されないようにしている。具体的には、封止部(石英ガラス)の内面構造について、その断面が三角形等になるように、或いは凸状部分を有するように構成することによって、電極軸部との接触部分を小さくしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−99338号公報

【特許文献2】特開2009−146590号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1では、電極軸部の構成が複雑となり、電極の生産における加工コストの大幅な増加がもたらされてしまう。また、テーパー部の細い側の強度を確保する工夫が必要であり、例えば全体を太くすると所望の熱容量範囲を超えてしまう。さらに、電極の加工は高い精度が要求されるので、高い歩留りを達成するためにもその形状はできるだけシンプルなものが望まれる。

【0008】

また、特許文献2でも、封止部の加工が複雑となり、発光管生産における加工コストの大幅な増加がもたらされてしまう。特に、封止部は上記の問題以外にも熱的なストレスによるクラックの問題も考慮する必要があり、石英ガラス自体の応力又は電極軸部からの応力が径方向に均一に分散される構成とすることが望ましく、従って封止部断面は円形とすることが望ましい。

【0009】

そこで、本発明は、高圧放電ランプ用電極において、生産コストの増加を最小限とする方法によって電極軸部の曲がりを防止する電極マウントを提供することを目的とする。さらに、高ワットランプにおける大電流を投入可能な構成においても有用な構成を見出すことを目的とする。

【課題を解決するための手段】

【0010】

本発明の第1の側面は、高圧放電ランプ用の電極マウントの製造方法である。その製造方法は、相互に溶接された電極及び金属箔からなる電極マウントを加熱処理する工程、及び電極軸部の表面にレーザ照射により酸化物を生成した酸化部を形成する酸化工程を備える。電極マウントが高圧放電ランプの封止部に埋設されるときに酸化部の全部又は一部が封止部に含まれるようにレーザ照射位置が決定される。

【0011】

本発明の第2の側面は、高圧放電ランプの製造方法である。その製造方法は、金属箔の両端に電極及びリード線が溶接された電極マウントを加熱処理する工程、電極軸部の表面にレーザ照射により酸化物を生成した酸化部を形成する工程、及び電極マウントを高圧放電ランプの発光管に埋設し、封止部を形成する工程を備える。レーザ照射位置は酸化部の全部又は一部が封止部に含まれるように決定される。

【0012】

本発明の第3の側面は、高圧放電ランプ用の電極マウントである。その電極マウントは金属箔及び金属箔の一端に溶接された電極を備える。電極軸部の表面にレーザ照射による酸化物を生成した酸化部が形成され、電極マウントが高圧放電ランプの封止部に埋設されるときに酸化部の全部又は一部が封止部に含まれるように酸化部が形成される。

【0013】

本発明の第4の側面は、金属箔の他端に接続されたリード線をさらに備えた上記第3の側面の電極マウント、及び封止部に電極マウントを含む発光管からなる高圧放電ランプである。

【0014】

上記第1及び第2の側面において、好ましくは、酸化工程が、レーザを電極軸部の片側に照射して電極軸部の表面全周に酸化部を形成するようにレーザの強度を決定することを含む。

また、上記第1から第4の側面において、好ましくは、酸化部が(1)電極軸部の埋設部の少なくとも放電空間側30%を覆うように形成され、又は(2)電極軸部の埋設部のうちの少なくとも65%を覆うように形成される。

【図面の簡単な説明】

【0015】

【図1】本発明の高圧放電ランプの図である。

【図2】本発明の電極マウント及び高圧放電ランプの製造方法のフローチャートである。

【図3A】本発明の電極マウントの製造方法を説明する図である。

【図3B】本発明の電極マウントの製造方法を説明する図である。

【図3C】本発明の封止部を形成する工程を説明する図である。

【図4】本発明の酸化部の形成箇所を説明する図である。

【図5】本発明の酸化部の形成箇所を説明する図である。

【図6A】本発明の電極性能を確認する図である。

【図6B】本発明の電極性能を確認する図である。

【図7】従来の高圧放電ランプの図である。

【発明を実施するための形態】

【0016】

図1に本発明の電極マウントを含む高圧放電ランプ1を示す。高圧放電ランプ1は発光管2及び一対の電極マウント8(図3A参照)からなり、発光管2は放電空間3及びそれを挟んだ一対の封止部4からなり、各電極マウント8は互いに溶接された電極5、金属箔6及びリード線7からなる。電極5の放電側が放電空間3に露出され、電極軸部5aの一部、金属箔6及びリード線7の一部が封止部4に埋設される。そして、電極軸部5aの埋設される一部に酸化物を生成した酸化部5b(以下、「酸化部5b」という)が形成される。放電空間3には0.15mg/mm3以上の水銀、希ガスおよびハロゲンガスが封入され、点灯時の水銀蒸気圧は150気圧以上になる。

【0017】

上述のように、電極軸部5aの埋設部に酸化部5bを形成することによる効果は以下の通りである。電極軸部5aはタングステンからなるので、酸化部5bは酸化タングステンである。タングステンは酸化タングステンとの密着性が小さい一方で、石英ガラスは還元性を有するので酸化タングステンとの密着性が高い。そのため、ランプ消灯時、即ち、冷却時に電極軸部5aの酸化部5bの一部が封止部4の石英ガラスに密着されても、電極軸部5aは酸化部5bには密着し難いので、酸化部5bと封止部4の部分的な密着によっては電極軸部5aの収縮は阻害されないことになる。即ち、酸化部5bが電極軸部5aと封止部4の接触部に形成されていれば、ランプ点灯時に電極軸部5aは均一な態様(径方向及び軸方向にほぼ均一な応力がかかった状態)で膨張し、ランプ消灯時には均一な態様で収縮して元の位置に戻ることができる。言い換えると、酸化部5bは緩衝材として機能していることになる。上記構成により、ランプ点灯・消灯の繰り返しによる電極軸部の曲がりを防止できる。

【0018】

なお、酸化部5bは、上記のように径方向及び軸方向に均一な態様を得るためにも電極軸部5aの表面全周にわたって形成されていることが望ましいが、上記の緩衝材としての機能を果たす限りは必ずしも全周にわたって酸化部5bが存在していなくても本発明の効果を享受できる。

【0019】

図2に本発明の電極マウント及びランプの製造方法のフローチャートを示す。

工程S10において、図3Aに示すように、金属箔6の一端に電極5を溶接し、他端にリード線7を溶接して電極マウント8を構成する。溶接には抵抗加熱溶接を用いることができる。なお、リード線7は後述する工程S12又はS14の後で金属箔6に溶接してもよい。

【0020】

工程S12において、工程S10で得られた電極マウント8を加熱処理する。加熱処理は電極マウント8を900〜1000℃の水素雰囲気中に10分間曝すことにより行う。

【0021】

工程S14において、図3Bに示すように、電極軸部5aの表面の所定部分に酸化部5bを形成させる。酸化部5bの位置は、後述する工程S20で電極マウント8が封止部4に埋設されるときに、酸化部5bの全部又は一部(大部分)が封止部4に含まれるように決定される。即ち、酸化部5bが封止部4に完全に埋設されてもよいし、放電空間3に多少露出していてもよい。実際には、製造バラツキを考慮して、酸化部5bが放電空間3に多少露出される程度に酸化部5bを設けることが望ましい。これにより、本発明の電極マウント8が完成する。

【0022】

工程S14の酸化工程はレーザを電極軸部5aの表面に照射することにより行う。具体的には、レーザ照射装置としてティー・エイチ・エム製、Supoer−LASER MAX−150P(本体)、MODEL FOL−30−THM II−F/100−WD100 出射径φ0.8mm(出射ユニット)を用いることができる。そして、出射ユニットから電極軸部5aまでの距離を90mmとして、レーザを電極軸部5aの片側に照射して、その表面全周に酸化部を形成するようにレーザの出射強度を決定及び設定すればよい。このように、表面全周に酸化部を設けるに際に、電極軸部5a又はレーザ照射装置を電極軸に関して回転させる必要がないので容易に酸化工程を実行することができる。

【0023】

工程S20において、図3Cに示すように、電極マウント8を発光管2に埋設し、封止部4を形成する。上述したように、この工程において、電極軸部5aの酸化部5bの全部又は一部(大部分)が封止部4に埋設されるとともに、水銀及び封入ガスが放電空間3に封入される。これにより、本発明の高圧放電ランプが完成する。

【0024】

上記のように、従来の電極マウント又はランプの製造方法にレーザ照射工程を追加するだけで、電極軸部の曲がりを防止する電極マウントを提供することができる。

【0025】

次に、本発明の効果等を確認した結果を示す。

<実験1>

実験1で使用したランプの仕様を説明する。発光管2は高純度の石英ガラスからなり、放電空間3の内部容量は0.086ccである。放電空間3には約280mg/ccの水銀、20kPaの希ガス(例えば、アルゴン)、及びハロゲンガスが封入されている。投入ランプ電力は230Wである。電極軸部5aはタングステンからなり、軸部径は0.45mmであり、先端側にコイルが巻回されてそれが溶融処理されている。電極軸部5aの埋設部Lは約2.1mmであり、酸化部5bは金属箔6側端部から電極先端方向に約1mmの長さで設けられている。なお、本実験では、一方の電極軸部のみに酸化部5bを設けた。

【0026】

本実験では、10分ON−10分OFFの点滅試験を行い、電極軸部の曲がりの発生の有無を調べた。その結果を表1に示す。なお、表において、「従来ランプ」とは、上記構成において酸化部を設けなかったものを意味し、「○」は曲がりが発生しなかったことを、「×」は曲がりが発生したことを示している。

表1.

【0027】

表1から分かるように、従来ランプでは点滅150回から電極軸部の曲がりが発生し、270回で全てのサンプルで曲がりが発生した。一方、本発明のランプでは1つのサンプルでは510回で曲がりが発生したが、他の2本は840回点滅しても曲がりは発生しなかった。以上より、電極軸部に酸化部を形成することによる効果が確認された。

【0028】

<実験2>

本実験では、投入ランプ電力が420Wのランプを用いて試験を行なった。これは電極軸部にとっては実験1(230W)よりも厳しい試験条件となる。ランプの各部寸法は実験1で用いたランプとは異なり、特に、軸部径は0.53mm、L=2.9(mm)である。

【0029】

酸化部5bの位置について、図4に示すように、電極軸部5aにおいて、金属箔6側端部から電極先端方向に0.5mm離隔して1mm幅の第1の酸化部が形成され、さらに、第1の酸化部に実質的に連接する位置に1mm幅の第2の酸化部が形成されている。従って、第2の酸化部から放電空間側の埋設部は0.4mm余っていることになる。なお、上記の実質的に連接する位置とは、レーザ照射を2箇所に対して行なった結果として第1の酸化部と第2の酸化部が実質的に連続していることを意味する。

【0030】

本実験でも、10分ON−10分OFFの点滅試験を行い、電極軸部の曲がりの発生の有無を調べた。その結果、従来ランプでは点滅50回で電極軸部の曲がりが確認されたが、本発明のランプでは点滅1000回でも曲がりは発生しなかった。以上より、本実験においても電極軸部に酸化部を形成することによる効果が確認された。

【0031】

<実験3>

次に、酸化部5bの好適な位置及び範囲を確認した。ランプ電力が230W程度であれば問題とはならないが、ランプ電力が420W程度となると電極の熱容量の増加、電流値の増大に対し、特に電極軸部の径を太くする必要があり、そのため、電極軸部の膨張収縮がさらに大きくなるため、酸化部5bをより好適な位置又は範囲に特定する必要がある。

【0032】

具体的には、420W程度の高ワットランプにおいては、酸化部5bの位置は埋設部において、より高温となる放電空間側にあることが望ましい。それは、封止部4の石英ガラスの膨張率と電極軸部5aの熱膨率の差により相互に作用する応力が、金属箔側よりも高温となる放電側の方が大きいため、その部分に曲がり対策を施すのが効果的であることによる。また当然に、酸化部5bを所定範囲以上に設けないと本発明の効果が得難くなる。

【0033】

そこで、酸化部の好適な位置及び範囲を確認するために実験3を行なった。図5を参照して実験3で使用したランプの仕様を説明する。実験2で使用したランプとは酸化部5bの位置のみが異なる。図5に示すように、電極軸部5aの金属箔側端部から放電空間側に向けて各1mm幅の位置A、B、Cを規定し、いずれか1つ又は2つの位置に酸化部を形成したものを用いて実験2と同様の点滅試験を行った。その結果を表2に示す。表1と同様に、「○」は曲がりが発生しなかったことを、「×」は曲がりが発生したことを示している。なお、L=2.9mmであるから、酸化部Cが埋設部に含まれる長さは0.9mmである。

表2.

【0034】

表2から分かるように、位置Cのみ、位置A及びC、並びに位置B及びCに酸化部を設けたランプでは、電極軸部の曲がりは発生しなかった。一方、位置Aのみ及び位置Bのみに酸化部を設けたランプでは曲がりが発生した。位置A及びBのものでは電極軸部の曲がり以外の原因による故障が発生し、曲がりの有無は確認されなかったが、酸化部の位置及び範囲に関する条件は実験2で使用したランプと類似するため、曲がりは発生しないものと推定できる。

【0035】

上記実験2及び3の結果より、電極軸部の曲がりを防止するには、酸化部が(1)電極軸部の埋設部の少なくとも放電空間側約30%(≒0.9/2.9)を覆うこと、又は(2)電極軸部の埋設部のうちの少なくとも約65%(≒(0.9+1.0)/2.9)を覆うこと、のいずれか一方を満たせば高ワットランプにおいても電極軸部の曲がりを防止できることが確認された。

【0036】

<実験4>

次に、電極軸部の酸化部がランプ寿命に影響がないことを確認すべく、従来ランプと本発明のランプのライフテストを行なった。

本実験では、実験1と同様のランプ(230W)及び実験2におけるCの箇所のみに酸化部を形成したランプ(420W)を用いて、3時間30分ON−30分OFFの点滅試験を行なった。本実験の結果を図6A及び6Bに示す。同図に示すように、2000時間経過後において、照度及びランプ電圧について本発明のランプは従来ランプと同等又は良好な寿命特性を持つことが分かる。これにより、本発明における酸化部がランプ寿命に影響を与えないことが確認された。

【0037】

以上より、本発明によって、最小限の追加コストで電極軸部の曲がりを防止する電極マウント及びそれを用いた高圧放電ランプの製造が実現される。

【0038】

上記に本発明の実施例を説明したが、本発明はその趣旨を逸脱しない範囲で以下のように変更可能である。

(1)本実施例においては超高圧水銀ランプを例として説明したが、本発明は一般的な高圧放電ランプにも適用できる。

(2)本実施例(実験1を除く)においては、酸化部を一対の電極軸部の両方に形成したが、片方のみとしてもよい。例えば、より電極軸部曲がりが発生し易い高温側の電極マウント(例えば、ランプを反射鏡に取り付けた場合に反射鏡ネック側に配置される電極マウント、又はランプに反射鏡だけでなく副鏡が取り付けられる場合に副鏡側に配置される電極マウント)のみに酸化部を形成してもよい。もちろんこの場合は、完成したランプにおいてどちら側の電極マウントに酸化部が形成されたかを識別できるようにしておく必要がある。

(3)本実施例では、酸化部の電極軸方向の位置及びその幅が一定のものを示したが、例えば、酸化部を電極軸部に対して螺旋状に形成したり、ドット状に形成したりしてもよく、そのような形態のものも本発明の範囲に含まれる。但し、この場合は、電極軸部又はレーザ照射装置を電極軸に対して回転させる必要がある。

【符号の説明】

【0039】

1.高圧放電ランプ

2.発光管

3.放電空間

4.封止部

5.電極

5a.電極軸部

5b.酸化部

6.金属箔

7.リード線

8.電極マウント

L.埋設部

【特許請求の範囲】

【請求項1】

高圧放電ランプ用の電極マウントの製造方法であって、

相互に溶接された電極及び金属箔からなる電極マウントを加熱処理する工程、及び

前記電極の電極軸部の表面にレーザ照射により酸化物を生成した酸化部を形成する酸化工程

を備え、前記電極マウントが前記高圧放電ランプの封止部に埋設されるときに前記酸化部の全部又は一部が前記封止部に含まれるようにレーザ照射位置が決定される、製造方法。

【請求項2】

請求項1の製造方法において、前記酸化部が(1)前記電極軸部の埋設部の少なくとも放電空間側30%を覆うように形成され、又は(2)前記電極軸部の埋設部のうちの少なくとも65%を覆うように形成される、製造方法。

【請求項3】

請求項1の製造方法において、前記酸化工程が、レーザを前記電極軸部の片側に照射して該電極軸部の表面全周に前記酸化部を形成するように該レーザの強度を決定することを含む製造方法。

【請求項4】

高圧放電ランプの製造方法であって、

金属箔の両端に電極及びリード線が溶接された電極マウントを加熱処理する工程、

前記電極の電極軸部の表面にレーザ照射により酸化物を生成した酸化部を形成する工程、及び

前記電極マウントを前記高圧放電ランプの発光管に埋設し、封止部を形成する工程

を備え、前記酸化部の全部又は一部が前記封止部に含まれるようにレーザ照射位置が決定される、製造方法。

【請求項5】

請求項4の製造方法において、前記酸化部が(1)前記電極軸部の埋設部の少なくとも放電空間側30%を覆うように形成され、又は(2)前記電極軸部の埋設部のうちの少なくとも65%を覆うように形成される、製造方法。

【請求項6】

請求項4の製造方法において、前記酸化工程が、レーザを前記電極軸部の片側に照射して該電極軸部の表面全周に前記酸化部を形成するように該レーザの強度を決定することを含む製造方法。

【請求項7】

高圧放電ランプ用の電極マウントであって、

金属箔及び該金属箔の一端に溶接された電極を備え、

前記電極の電極軸部の表面にレーザ照射による酸化物を生成した酸化部が形成され、前記電極マウントが前記高圧放電ランプの封止部に埋設されるときに該酸化部の全部又は一部が該封止部に含まれるように該酸化部が形成された電極マウント。

【請求項8】

請求項7の電極マウントにおいて、前記酸化部が(1)前記電極軸部の埋設部の少なくとも放電側30%を覆うように形成され、又は(2)前記電極軸部の埋設部のうちの少なくとも65%を覆うように形成された電極マウント。

【請求項9】

前記金属箔の他端に接続されたリード線をさらに備えた請求項7の電極マウント、及び前記封止部に該電極マウントを含む発光管からなる高圧放電ランプ。

【請求項1】

高圧放電ランプ用の電極マウントの製造方法であって、

相互に溶接された電極及び金属箔からなる電極マウントを加熱処理する工程、及び

前記電極の電極軸部の表面にレーザ照射により酸化物を生成した酸化部を形成する酸化工程

を備え、前記電極マウントが前記高圧放電ランプの封止部に埋設されるときに前記酸化部の全部又は一部が前記封止部に含まれるようにレーザ照射位置が決定される、製造方法。

【請求項2】

請求項1の製造方法において、前記酸化部が(1)前記電極軸部の埋設部の少なくとも放電空間側30%を覆うように形成され、又は(2)前記電極軸部の埋設部のうちの少なくとも65%を覆うように形成される、製造方法。

【請求項3】

請求項1の製造方法において、前記酸化工程が、レーザを前記電極軸部の片側に照射して該電極軸部の表面全周に前記酸化部を形成するように該レーザの強度を決定することを含む製造方法。

【請求項4】

高圧放電ランプの製造方法であって、

金属箔の両端に電極及びリード線が溶接された電極マウントを加熱処理する工程、

前記電極の電極軸部の表面にレーザ照射により酸化物を生成した酸化部を形成する工程、及び

前記電極マウントを前記高圧放電ランプの発光管に埋設し、封止部を形成する工程

を備え、前記酸化部の全部又は一部が前記封止部に含まれるようにレーザ照射位置が決定される、製造方法。

【請求項5】

請求項4の製造方法において、前記酸化部が(1)前記電極軸部の埋設部の少なくとも放電空間側30%を覆うように形成され、又は(2)前記電極軸部の埋設部のうちの少なくとも65%を覆うように形成される、製造方法。

【請求項6】

請求項4の製造方法において、前記酸化工程が、レーザを前記電極軸部の片側に照射して該電極軸部の表面全周に前記酸化部を形成するように該レーザの強度を決定することを含む製造方法。

【請求項7】

高圧放電ランプ用の電極マウントであって、

金属箔及び該金属箔の一端に溶接された電極を備え、

前記電極の電極軸部の表面にレーザ照射による酸化物を生成した酸化部が形成され、前記電極マウントが前記高圧放電ランプの封止部に埋設されるときに該酸化部の全部又は一部が該封止部に含まれるように該酸化部が形成された電極マウント。

【請求項8】

請求項7の電極マウントにおいて、前記酸化部が(1)前記電極軸部の埋設部の少なくとも放電側30%を覆うように形成され、又は(2)前記電極軸部の埋設部のうちの少なくとも65%を覆うように形成された電極マウント。

【請求項9】

前記金属箔の他端に接続されたリード線をさらに備えた請求項7の電極マウント、及び前記封止部に該電極マウントを含む発光管からなる高圧放電ランプ。

【図1】

【図2】

【図3A】

【図3B】

【図3C】

【図4】

【図5】

【図6A】

【図6B】

【図7】

【図2】

【図3A】

【図3B】

【図3C】

【図4】

【図5】

【図6A】

【図6B】

【図7】

【公開番号】特開2012−64315(P2012−64315A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−205008(P2010−205008)

【出願日】平成22年9月14日(2010.9.14)

【特許番号】特許第4853843号(P4853843)

【特許公報発行日】平成24年1月11日(2012.1.11)

【出願人】(000000192)岩崎電気株式会社 (533)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月14日(2010.9.14)

【特許番号】特許第4853843号(P4853843)

【特許公報発行日】平成24年1月11日(2012.1.11)

【出願人】(000000192)岩崎電気株式会社 (533)

【Fターム(参考)】

[ Back to top ]