電極付きマイクロチップの製造方法、及びこの製造方法で製造された電極付きマイクロチップ

【課題】流路にはまったく異物が残らず、電極部分も含めた2枚の基板の接着も強固にでき、製造コストも低廉にできる電極付きマイクロチップの製造方法、及びこの製造方法で製造された電極付きマイクロチップの提供。

【解決手段】2枚の基板部材を接合して製造され、接合面に少なくとも流路と該流路に接続される電極とを有する電極付きマイクロチップの製造方法であって、

2枚の基板部材を接合する工程を、基板部材の電極近傍以外の部分を接合する第1接合工程と、基板部材の電極近傍の部分を接合する第2接合工程とを実施することを特徴とする電極付きマイクロチップの製造方法、及びこの製造方法で製造されたマイクロチップ。

【解決手段】2枚の基板部材を接合して製造され、接合面に少なくとも流路と該流路に接続される電極とを有する電極付きマイクロチップの製造方法であって、

2枚の基板部材を接合する工程を、基板部材の電極近傍以外の部分を接合する第1接合工程と、基板部材の電極近傍の部分を接合する第2接合工程とを実施することを特徴とする電極付きマイクロチップの製造方法、及びこの製造方法で製造されたマイクロチップ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流路の一部に電極を有するマイクロチップの製造方法、及びこの製造方法で製造された電極付きマイクロチップに関する。

【背景技術】

【0002】

微細加工技術を利用して基板部材上に微細な流路や回路を形成し、微小空間で核酸、タンパク質、又は血液などの検体の化学反応や、分離、分析などの検査を行う、マイクロ検査チップ、マイクロ分析チップ、或いはμTAS(Micro Total Analysis Systems)等と称される装置が実用化されている(以下、これらをマイクロチップと称する)。このようなマイクロチップの利点としては、検体や試薬の使用量又は廃液の排出量が軽減されることや、省スペースで持ち運び可能な安価な分析システムを実現できることが挙げられる。

【0003】

マイクロチップは、少なくとも一方の基板部材に微細加工が施された2つの基板部材を貼り合わせることにより製造される。基板部材上に微細加工によって流路用の溝や液溜りが形成され、溝の始端や終端に対応する基板部材上の位置に、厚さ方向に貫通する貫通孔が形成される。この貫通孔から検体や試薬を注入し、検査を行うものである。

【0004】

従来、マイクロチップにはガラス基板が用いられていたが、大量生産に不向きな点やコスト高などの点から、近年は、廉価で廃棄が比較的容易な樹脂製のマイクロチップの開発が望まれている。樹脂製部材の場合、一方の基板部材は、板状部材でもよく、フィルム状部材でも良い。また、樹脂とガラスの2枚の基板部材で構成することもできる。

【0005】

樹脂製部材を接合する方法としては、接着剤を利用する方法、溶剤で樹脂表面を溶かして接合する方法、超音波融着を利用する方法、レーザー融着を利用する方法、平板状又はロール状の加圧装置による熱接合(熱融着)を利用する方法などが挙げられる。なかでも、熱接合は低コストで実施できるため、大量生産を前提とした接合方法として適する。

【0006】

このようなマイクロチップの一種に、電極を有するマイクロチップがある。流路の2箇所に設けられた電極間に電圧を印加することで、検体などの対象物を電気泳動によって分離したり、分析したりすることができる。生化学分野での電気泳動法は、水溶液を用いる無担体電気泳動でタンパク質の移動度を測定する方法として確立されたものであるが、近年は担体(ゲル、あるいは高分子の溶質)を用いた電気泳動が用いられている。担体電気泳動では、DNAやタンパク質などの高分子が担体分子に遮られ分子量の大きいものほど移動しにくくなる「分子ふるい効果」が働くので、タンパク質の分析やDNAの塩基配列決定に用いられている。例えばDNA分析では、貫通孔から流路にポリマーを含む緩衝液を加圧注入し、続いて蛍光標識したDNAサンプルを注入する。そして、2つの電極間に高圧の電圧をかけて電気泳動を行い、蛍光検出器によりDNAサンプルを検出するというように使われるのである。

【0007】

特許文献1には、表面に微細流路が形成された一方のガラス基板を、表面に電極が形成された他方のガラス基板上に、前記電極と微細流路が対向するように位置合わせて重ね合わせる工程と、前記一方のガラス基板と他方のガラス基板間にUV硬化性接着剤を侵入させる工程と、前記微細流路内に侵入したUV硬化性接着剤を除去する工程と、UV光を照射する工程とを含む電極付きガラス製マイクロチップ基板の製造方法が開示されている。

【0008】

また、特許文献2には、ポリメチルメタクリレート等のアクリル系樹脂製の基板に、同じくアクリル系樹脂製のフィルムを熱融着させた樹脂製のマイクロチップが提案されている。この特許文献2は電気泳動用の電極を有するが、電極はスルーホール方式でフィルム側に形成され、樹脂製基板の貫通孔の中に配置されて樹脂性基板と樹脂性フィルムの間には挟まれないように構成されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−170349号公報

【特許文献2】特開2000−310613号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1は、微細流路内に侵入したUV硬化性接着剤の除去をマイクロピペットやダイヤフラムポンプで吸引して除去している。しかしながら、流路内に侵入したUV硬化性接着剤を完全に除去するのは容易ではない。吸引で除去できない場合は溶剤で溶かすことになるが、接着剤や溶剤が流路内に残存すると、分析性能に支障をきたす恐れがある。

【0011】

特許文献2のスルーホール式の電極形成は、工程が複雑であり、電極を樹脂性基板の貫通孔の中に位置決めするためにも高精度の組み立て技術を必要とする。従って、マイクロチップの構成が不完全になってしまったり、製造コストがかさんでしまったりする欠点がある。

【0012】

さらに、2枚の樹脂製の部材を接合する際に、2枚の基板の接合だけであれば、一般的な接合法で比較的容易に接合できるが、電極を2枚の基板の間に挟み込む構造にする場合、電極は基板と異種の材料であるので、接合不良を起こしやすい。このような接合不良があると、電流のリークや液モレなどが発生し、分析性能への悪影響が表れる。

【0013】

本発明は、このような状況に鑑み、流路にはまったく異物が残らず、電極部分も含めた2枚の基板の接合も強固にでき電流のリークや液モレなどがなく、さらに製造コストも低廉にできる電極付きマイクロチップの製造方法、及びこの製造方法で製造された電極付きマイクロチップを提供することを目的とする。

【課題を解決するための手段】

【0014】

上記の目的は以下の構成により達成できる。すなわち、

1.2枚の基板部材を接合して製造され、接合面に少なくとも流路と該流路に接続される電極とを有する電極付きマイクロチップの製造方法であって、

前記2枚の基板部材の一方の接合面となる面に前記流路を形成し、当該一方の接合面となる面又は他方の基板部材の接合面となる面に前記電極を形成することにより2枚の基板部材を作製する基板作製工程と、

前記2枚の基板部材の電極近傍以外の部分を接合する第1接合工程と、

前記2枚の基板部材の電極近傍の部分を接合する第2接合工程と、

を実施することを特徴とする電極付きマイクロチップの製造方法。

2.前記第1接合工程が、熱接合、接着剤による接合、レーザー接合、超音波接合、有機溶剤による接合のいずれか1つの接合方法で行われることを特徴とする前記1に記載の電極付きマイクロチップの製造方法。

3.前記第2接合工程が、レーザー接合、超音波接合、有機溶剤による接合のいずれか1つの接合方法で行われることを特徴とする前記1又は2に記載の電極付きマイクロチップの製造方法。

4.前記基板部材の少なくとも一方は、樹脂製であることを特徴とする前記1から3のいずれか一項に記載の電極付きマイクロチップの製造方法。

5.前記樹脂製の基板部材は、板状部材かフィルム状部材かのいずれかであることを特徴とする前記4に記載の電極付きマイクロチップの製造方法。

6.前記基板作製工程に続いて、前記2枚の基板部材の接合面の少なくとも一方にエネルギー線を照射して表面改質を行う前処理工程を行うことを特徴とする前記1から5のいずれか一項に記載の電極付きマイクロチップの製造方法。

7.前記エネルギー線の照射が、エキシマ光、コロナ放電、プラズマ放電の少なくともいずれか一つであることを特徴とする前記6に記載の電極付きマイクロチップの製造方法。

8.2枚の基板部材を接合して製造され、接合面に少なくとも流路と該流路に接続される電極とを有する電極付きマイクロチップの製造方法であって、

前記2枚の基板部材を作製する工程であり、前記流路が形成される前記基板部材、若しくは反対側の前記基板部材の、前記流路を取り囲む位置に液止め溝とを形成する工程を含む基板作製工程と、

接着剤若しくは有機溶剤を前記液止め溝の外側に塗布して前記基板部材を接合する第1接合工程と、

前記基板部材の電極近傍の部分を接合する第2接合工程と、

により実施することを特徴とする電極付きマイクロチップの製造方法。

9.前記第2接合工程が、レーザー接合、超音波接合による接合のいずれか1つの接合方法で行われることを特徴とする前記8に記載の電極付きマイクロチップの製造方法。

10.前記基板部材の少なくとも一方は、樹脂製であることを特徴とする前記8又は9に記載の電極付きマイクロチップの製造方法。

11.前記樹脂製の基板部材は、板状部材かフィルム状部材かのいずれかであることを特徴とする前記10に記載の電極付きマイクロチップの製造方法。

12.前記基板作製工程に続いて、前記2枚の基板部材の接合面の少なくとも一方にエネルギー線を照射して表面改質を行う前処理工程を行うことを特徴とする前記8から11のいずれか一項に記載の電極付きマイクロチップの製造方法。

13.前記エネルギー線の照射が、エキシマ光、コロナ放電、プラズマ放電の少なくともいずれか一つであることを特徴とする前記12に記載の電極付きマイクロチップの製造方法。

14.前記1から13のいずれか一項に記載の製造方法で製造されたことを特徴とする電極付きマイクロチップ。

【発明の効果】

【0015】

本発明の2枚の基板部材を接合して製造したマイクロチップによれば、流路にはまったく異物が残らず、電極部分も含めた2枚の基板の接合も強固にでき電流のリークや液モレなどがなく、さらに製造コストも低廉にできる電極付きマイクロチップの製造方法、及びこの製造方法で製造された電極付きマイクロチップを提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る第1の実施形態のマイクロチップの接合前の形態を示す図。

【図2】本発明に係る第1の実施形態のマイクロチップの接合後の形態を示す図。

【図3】本発明の実施形態のマイクロチップ製造方法の各工程の流れを示す図。

【図4】本発明に係る変形例のマイクロチップの第1接合工程後及び第2接合工程後の形態を示す図。

【図5】本発明の第2の実施形態のマイクロチップの形態を示す図。

【図6】本発明に係る電極部分の変形例を示す図。

【図7】本発明に係る電極部分の別の変形例を示す図。

【発明を実施するための形態】

【0017】

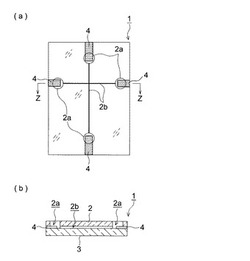

以下、図面を用いて本発明の実施形態を説明する。図1は、本発明の第1の実施形態のマイクロチップ1の接合前の形態を示す図であり、図1(a)は第1基板2の接合面側の平面図、図1(b)は第2基板3の接合面側の平面図、図(c)は第1基板2のX−X線断面図、図1(d)は第2基板3のY−Y線の断面図である。

【0018】

第1の実施形態では、2つの基板部材をともに透明樹脂製の板材で製作しており、貫通孔2aと流路2bを持つ基板を第1基板2、電極4を持つ基板を第2基板3と呼ぶ。

【0019】

第1基板2は、厚さ方向に貫通する4つの貫通孔2a、流路2b、貫通孔2aと基板側部を結ぶ4つの窪み2cを有している。流路2bは、第2基板3と接合される接合面に設けられた、図1における上下の貫通孔2aを結ぶ垂直方向の流路と、図1における左右の貫通孔2aを結ぶ水平方向の流路とで構成され、両流路は交差している。また、窪み2cは、第2基板3と接合したとき電極4が入り込む窪みであり、電極4よりわずかに大きく形成される。なお、電極4の厚みや基板部材の材料によっては、この窪みは形成不要の場合がある。

【0020】

一方、第2基板3には、破線で示す貫通孔2aに対応する位置から基板側部に至る位置に4つの電極4が形成される。

【0021】

図2は、上記の第1基板2と第2基板3とを接合して得られるマイクロチップ1の状態を示す図であり、図2(a)が平面図、図2(b)がZ−Z線での断面図である。

【0022】

マイクロチップ1は、その上面に貫通孔2aと、両基板の接合面の部分に貫通孔2aを十字に結ぶ流路2bと、貫通孔2aとマイクロチップの側面に一部を露出した電極4とを有する形態となる。

【0023】

貫通孔2aは、流路2bと外部との接続部であり、検体、試薬、ゲル、又は緩衝液(以下、流路に導入される材料を「検体等」と総称する)などの導入、保存、又は排出を行うための孔である。貫通孔2aの形状は、円形状や矩形状の他、様々な形状であっても良い。この貫通孔2aに、分析装置に設けられたチューブやノズルを接続し、そのチューブやノズルを介して、検体等を流路2bに導入し、又は、流路2bから排出する。貫通孔2aにプライミングポンプ、シリンジポンプなどを接続して検体等の導入、排出を補助してもよい。また、貫通孔2aは、図1、図2では流路2bの端部に設けた例であるが、流路2bの途中に設けることも可能である。

【0024】

電極4は、外部電源に接続され、流路2b内の検体等に電圧をかけ、電気泳動などを行わせるものである。

【0025】

以上が第1の実施形態のマイクロチップ1の構造と作用であるが、この変形例として第1基板2、或いは第2基板3、若しくは両者をフィルムで形成することもできる。さらには、基板部材の少なくとも一方を、シリコンや石英ガラスなどの材料で構成することも可能である。しかしながら、成形のしやすさや廃棄の容易性の面から板状やフィルム状の樹脂製基板が好適である。

【0026】

ところで、平板の基板上にポリイミド樹脂の層を形成し、ポリイミド樹脂にフォトエッチングで流路を形成し、これに他の平板基板を接合した3層構造のマイクロチップもあるが、このようなポリイミドの流路をもつ基板を本発明の1つの基板部材として本発明に含むものとする。また、流路、貫通孔、電極をいずれの基板部材に形成するかは、上記説明に限定されるものではない。

【0027】

第1基板2と第2基板3の樹脂性材料としては、成形性(転写性、離型性)が良いこと、透明性が高いこと、紫外線や可視光に対する自己蛍光性が低いことなどが条件として挙げられる。例えば、第1基板2と第2基板3には熱可塑性樹脂が用いられる。熱可塑性樹脂としては、例えば、ポリカーボネート、ポリメタクリル酸メチル、ポリスチレン、ポリアクリロニトリル、ポリ塩化ビニル、ポリエチレンテレフタレート、ナイロン6、ナイロン66、ポリ酢酸ビニル、ポリ塩化ビニリデン、ポリプロピレン、ポリイソプレン、ポリエチレン、ポリジメチルシロキサン、環状ポリオレフィンなどを用いることが好ましい。特に好ましいのは、ポリメタクリル酸メチル、環状ポリオレフィンを用いることである。なお、第1基板2と第2基板3とで、同じ材料を用いても良いし、異なる材料を用いても良い。

【0028】

マイクロチップ1の外形形状は、ハンドリング、分析しやすい形状であれば良く、正方形や長方形などの形状が好ましい。1例として、10mm角〜200mm角の大きさであっても良い。

【0029】

また、第1基板2と第2基板3の厚みは、板状部材の場合、夫々0.5mm〜10mm程度であり、フィルム状部材の場合は0.01mm〜0.5mm程度である。勿論、両者の厚みは同じでも異なっていても良い。

【0030】

流路2bの形状は、分析試料、試薬の使用量を少なくできること、成形金型の作製精度、転写性、離型性などを考慮して、幅、深さともに、1μm〜1000μmの範囲内の値であることが好ましいが、特に10μm〜200μm程度が好適である。流路2bの幅と深さは、マイクロチップ1の用途によって決めれば良い。また、流路2bの断面の形状は矩形状でも良いし、曲面状でも良い。

【0031】

電極4は、5000V〜6000V程度の高圧が印加されるもので、その表面抵抗は15Ω/m2〜20Ω/m2の範囲であり、厚みは1μm〜30μm程度が好適である。厚みを薄くすれば抵抗値が大きくなるので、要求される導電性能を満たすにはある程度の厚みが必要である。電極の材料としては、C、Au、Cu、Agなどの導電性物質が用いられ、スクリーン印刷、インクジェット、塗布などの方法で作製される場合は、これらの導電性物質の微細紛体をバインダと混合した液状やペースト状として用いる。上述の方法は、簡便な方法であり、本発明の実施には有用であるが、その他の蒸着やスパッタリングなどの製法を用いることも可能である。

【0032】

次に、本実施形態のマイクロチップの製造方法について説明する。本実施形態の製造方法は、図3に示す通り、概略以下の(1)〜(4)の工程を備えている。

(1)第1、第2基板を作製する(基板作製工程)。

(2)表面改質処理を行う(前処理工程)。

(3)電極近傍以外の部分を接合する(第1接合工程)。

(4)電極近傍を接合する(第2接合工程)。

以下に各工程を順に説明する。

【0033】

[基板作製工程]

基板作製工程では、基板部材を接合する前段階までの工程である。基板部材が樹脂製板状部材の場合は、用意した金型で射出成形、プレス成形などの工法により第1基板2、第2基板3を作製する。第1基板2は、流路、貫通孔、窪みを成形する型を有する金型で成形する。第2基板3は、平板であるので、所定厚の大きな平板から所定の大きさに切り出しても良い。

【0034】

第2基板3を樹脂製フィルム状部材とする場合は、フィルム状部材を、溶融押出成形法、溶液流延法、カレンダー法などの公知の方法で製作し、所定の大きさに切り出す。続いて、このフィルム状部材に電極4を形成して第2基板3とする。電極4は、前述のスクリーン印刷、インクジェット、塗布などの方法で形成できる。

【0035】

[前処理工程]

両基板ができると、その接合面に表面改質処理を施す。表面改質処理は、必ずしも必要ではないが、後の接合工程で、接合をより強固にすることができる。特に極性の小さなポリエチレンやポリプロピレンなどは接着力が弱いので、表面改質処理は有効である。

【0036】

表面改質処理は、エキシマ光照射、プラズマ放電、コロナ放電などのエネルギー線照射処理で行うことができる。このようなエネルギー線照射により基板表面を活性化して接着性を向上させるものである。

【0037】

[第1接合工程]

第1接合工程は、電極近傍以外の部分を接合する工程である。接合方法としては、熱接合、接着剤による接合、レーザー接合、超音波接合、有機溶剤による接合などがあるが、接着剤、有機溶剤による接合は、後述する第2の実施形態で説明する。

【0038】

熱接合、レーザー接合、超音波接合は、いずれも加熱により樹脂を溶融し、冷却して固化させるもので、樹脂材料が熱可塑性樹脂の場合に適用できる。

【0039】

熱接合は、熱プレス機を用いて、加熱された熱板によって第1基板2と第2基板3とを挟み、熱板によって圧力を加えて所定時間保持することで、両者を接合する。熱プレス機に代えて熱ロール機を用いることもできる。

【0040】

レーザー接合は、レーザー光により加熱を行うものであり、レーザー光を接合面に集光させレーザースキャニングを行う。レーザー光が集光して接合面の樹脂材料を溶融させ、2つの基板を接合させる。なお、樹脂材料の中にはもともとレーザー光を吸収する成分を含むものがあり、一方の樹脂が使用するレーザーの波長に相当する光を吸収する特性を持つ場合は自ずと接合面で発熱するため、接合面への集光は必須ではない。また、レーザー光吸収成分を含まない樹脂材料の場合は、基板部材の少なくとも一方にレーザー光を吸収する光吸収色素を分散させるか、2枚の樹脂基板の接合する部分(電極近傍以外)に光吸収剤を塗布するかの方法でレーザー光による加熱を行ってもよい。レーザー強度は、例えば0.1W〜20W程度の強度である。

【0041】

超音波接合は、微細な超音波振動と加圧によって接合面に強力な摩擦熱を発生させ、樹脂を溶融し接合させるものである。超音波接合では、ピエゾ圧電素子からなる振動子を高速振動させ、その振動エネルギーを、ホーンと呼ばれる共鳴体を介して重ねあわされた第1、第2基板に加圧とともに加えることで接合面に摩擦熱が生じさせ、接合面を極短時間で溶着する。例えば、超音波の周波数は、10kHz〜50kHz程度でよく、溶着時間は1秒以下で行える。

【0042】

なお、基板部材が熱可塑性樹脂でない場合は、後述の接着剤接合などを用いる。

【0043】

このようにして、第1接合工程で、マイクロチップ1の電極近傍以外の部分の接合ができると、続いて、第2接合工程で電極近傍の接合を行う。

【0044】

[第2接合工程]

第2接合工程は、電極近傍の部分を接合する工程である。接合方法としては、熱接合、レーザー接合、超音波接合、有機溶剤による接合などを用いることができる。

【0045】

図4は、第1接合工程後のマイクロチップ11を示す図である。図4(a)が、マイクロチップ11の平面図であり、このマイクロチップ11は、上辺の部分に電極4が二つ隣接して設けられている他は、図1、図2に示したマイクロチップ1と同様である。また、図4(b)は電極4の近傍の拡大平面図、図4(c)は図4(b)を右側から見た拡大側面図、図4(d)は隣接する電極4の部分拡大平面図である。図4(e)(f)(g)は、それぞれ図4(b)(c)(d)に対応する部位の第2接合工程後の様子を示す図である。

【0046】

図4(b)(c)において、第1接合工程後の電極4の近傍には未接合の隙間G1が存在する。このような隙間G1を放置すると検体等がもれて分析性能に支障をきたす。また、図4(d)のように、2つの電極が隣接する部分は、その間で未接合部分G2が2つの電極4にわたってできると、検体等が満たされたとき電流のリークが生じる。

【0047】

第2接合工程は、このような電極近傍を完全に接合することで、隙間G1や未接合部分G2を無くす工程である。図4(e)(f)(g)は、それぞれ図4(b)(c)(d)に対応する部位の第2接合工程後の様子を示しており、第1接合工程後に隙間であった部分がなくなっている(隙間がなくなった部分を太実線で示す)。

【0048】

第1接合工程と第2接合工程で、ともに熱接合を用いる場合、第2接合工程における熱接合の圧力や時間を変更して電極近傍を完全に接合するようにする。熱接合の圧力や時間は、樹脂材料の種類や厚さ、電極の材料などに応じて適宜設定する。

【0049】

第2接合工程でレーザー接合を用いるとき、電極とその近傍をレーザースキャニングすると電極を構成する物質がレーザー光を吸収して発熱し、近傍の樹脂を溶融して隙間G1や未接合部分G2を埋める。また、超音波接合では、電極の角が振動エネルギーを受ける尖端となり、発熱が集中して同様に隙間G1や未接合部分G2を埋めることができる。

【0050】

有機溶剤を用いる接合では、樹脂を溶解する有機溶剤をマイクロチップ1の端部から隙間に注入すると、毛細管現象で隙間全体に行きわたり、樹脂を溶解して隙間G1や未接合部分G2を埋める。このとき、流路2bなど他の部分はすでに接合されているので、これらの部分には有機溶剤が行かず影響はない。

【0051】

以上のように、第1接合工程で電極近傍以外を接合し、続いて第2接合工程で電極近傍を接合することにより、第1、第2基板が完全に接合され、低コストでマイクロチップを製造できるとともに、所望の分析性能を発揮することができる。

【0052】

第1接合工程と第2接合工程の接合方法は、種々に組み合わせることができ、用いる材料などを勘案して選定すればよい。

【0053】

図5は、本発明の第2の実施形態を示す図である。図5(a)はマイクロチップ21の平面図、図5(b)は、流路2bの交差部分(図5(a)の丸印の部分)の拡大平面図、図5(c)はその断面図、図5(d)は電極近傍に液溜りを設けた場合の拡大平面図である。

【0054】

第2の実施形態は、熱硬化性樹脂やガラスなど加熱による接合ができない材料を基板材料に用いる場合に、第1接合工程で接着剤や有機溶剤で接合を行う例である。勿論、熱可塑性樹脂に適用することもできる。接着剤や有機溶剤が流路に入り込むのを防止するため、第2の実施形態のマイクロチップ21は、流路2bに沿って液止め溝22を設けている。液止め溝22は、図5(a)〜(c)に示すように、流路2bに沿い、流路2bから20μm〜500μm程度離れて設けられる。液止め溝22の幅、深さは、用いる接着剤などの流動性などを考慮して設定すれば良い。

【0055】

本実施形態では、電極近傍は第2接合工程で接合するので、電極近傍には、接着剤などは塗布しなくてもよいが、接着剤などをなるべく電極に近づけて塗布したい場合は、図5(d)に示すように、貫通孔2aを取り囲む液止め溝23を設け、液止め溝22と連通させてもよい。この液止め溝23も液止め溝22と同様の配置、寸法でよい。なお、電極に接着剤が触れること自体は問題が無く、電圧を印加するための端子との電気的接続がとれている限り、接着剤が電極を部分的に覆うことは許される。従って、液止め溝23を形成するのは貫通孔のところまでにしても構わない。

【0056】

図5では、液止め溝22、23を流路2bのある第1基板2側に設けたが、第2基板3側に設けることもできる。要するに、接着剤などを塗布するときに塗布面を上に向ける側の基板に設ければよいのである。すなわち、接着剤などを塗布したときが流路側に拡がっても液止め溝に流れ込み、流路まで達しないようにすればよい。

【0057】

次に、第2の実施形態のマイクロチップ製造方法を説明する。

【0058】

[基板作製工程][前処理工程]

基板作製工程は、第1基板、第2基板を作成する工程であり、液止め溝を設ける以外は第1の実施形態と同様である。また、前処理工程も第1の実施形態と同様である。

【0059】

[第1接合工程]

第1接合工程は、接着剤や有機溶剤を塗布して2つの基板を接着する工程である。使用する接着剤や有機溶剤は、基板材料の種類に応じて適したものを選ぶ。この第1接合工程では、液止め溝で囲われた領域以外の領域に接着剤などを塗布して接合させるが、多少はみ出したとしても液止め溝に入って阻止され、流路側には浸入しないため流路が接着剤などで汚染されることがない。

【0060】

[第2接合工程]

第2接合工程は、第1接合工程で接合されなった未接合部分である電極近傍や流路近傍を接合する工程である。この工程には、熱接合、レーザー接合、超音波接合などの方法を用いることができる。具体的な方法は、第1の実施形態で説明したと同様に行えばよい。

【0061】

ここで、図1の電極は2枚の基板材料に挟まれてその側部に端部を覗かせるだけであったが、これをより接続しやすくした変形例を図6、図7で説明する。

【0062】

図6(a)は電極部分の拡大平面図、図6(b)はその部分断面図である。図6のマイクロチップ31は、第1基板32の少なくとも電極に対応する部分を第2基板33より小さく作製し、両基板を接合したとき、電極34が第2基板33上で露出するようにした構成である。

【0063】

一方、図7は別の変形例を示し、図7(a)が電極部分の拡大平面図、図7(b)がその部分断面図である。図7の変形例では、2つの貫通孔32a、32bを並列に設け、貫通孔32a、32bをまたぐように電極35を形成した例である。流路2bにつながる側の貫通孔32aは検体等を導入排出するために用い、貫通孔32bは、露出した電極35に導線を接続するために用いる。

【0064】

図1の電極では、端部に露出した部分が少ないので、この部分に導線を半田付け接続するなどの加工が必要であったが、図6のタイプは、例えばクリップタイプの導線で露出した電極を挟み込んで使用することができる。また、図7のタイプでは、導線の先端に設けたプローブを貫通孔32bに差し込んで使用することができる。勿論、図6、図7とも電極に導線を半田付けしてもよい。

【実施例】

【0065】

(実施例1)

次に、上述した実施形態の具体的な実施例について説明する。実施例1は、図1、図2に示す構造のマイクロチップで、第1基板を板状部材、第2基板をフィルム状部材としている。

【0066】

まず、透明樹脂材料のポリメチルメタクリレート(アクリル系樹脂、旭化成製、デルペット70NH)を射出成形することで、外形寸法が幅30mm×幅20mm×厚さ1mmの板状部材に、幅30μm、深さ30μmの流路2bと、内径2mmの複数の貫通孔2aとが形成された第1基板2を作製した。

【0067】

さらに、透明樹脂材料のポリメチルメタクリレートフィルム(アクリル系樹脂、三菱レイヨン製、アクリプレン、厚さ75μm)を幅30mm×幅20mmにカットした。このフィルムにスクリーン印刷により厚さ10μmの電極4を形成し、第2基板3とした。電極材料は、カーボンブラックをバインダに混ぜてインクとしたものを用いた。

【0068】

第1接合工程として、作製した第1基板2と第2基板3とを重ね、その状態で、熱プレス機を用いて、プレス温度82℃に加熱された熱板によって第1基板2と第2基板3とを挟み、38kgf/cm2の圧力を加えて、30秒間保持することで、第1基板2と第2基板3とを接合して、マイクロチップ1を作製した。

【0069】

この状態で、マイクロチップ1の電極近傍を顕微鏡で観察したところ、一部に未接合部分が存在した。

【0070】

第2接合工程として、レーザー接合を用い、電極近傍を接合した。レーザーとしては、波長840nm、強度20WのLDを用い、電極とその近傍をスキャニングしたところ電極部分が発熱し電極近傍の樹脂が溶解して隙間を埋めた。

【0071】

第2接合工程後に、マイクロチップ1の電極近傍を顕微鏡で観察したところ、第1接合工程では未接合であった部分も完全に接合されていた。

【0072】

また、色つきの試薬を貫通孔から導入し、液モレがないか観察したが、液モレは発生していなかった。

【0073】

(実施例2)

実施例2は、図6に示す構造のマイクロチップで、第1基板2、第2基板3とも板状部材で作成した例である。まず、流路2bと貫通孔2aと液止め溝22、23を射出成形で形成した第1基板2と、電極4を形成した第2基板3を作製する。

【0074】

第1、第2基板とも、ポリメチルメタクリレート(アクリル系樹脂、旭化成製、デルペット70NH)を射出成形して作製した。その外形寸法は、幅30mm×幅20mm×厚さ1mmであり、流路2bは幅30μm、深さ30μm、貫通孔2aは内径2mm、そして液止め溝22、23は、流路2bから100μm離して幅100μm、深さ30μmの寸法で形成した。また、電極4は実施例1と同じ寸法、製法で形成した。

【0075】

第1基板2、第2基板3の接合面側にエキシマ光を照射して表面改質した後、この第1基板2の液止め溝22、23で囲まれた以外の部分にシアノアクリレート系接着剤を塗布し、これに第2基板3を重ねて第1接合工程の接合を行った。

【0076】

続いて、第2接合工程として赤外線レーザーを用い、接合面にレーザー光が集光するように設定して電極近傍と流路と液止め溝の間の接合面をレーザースキャニングした。

【0077】

出来上がったマイクロチップを顕微鏡観察、試薬による液モレ観察したが、未接合部分はなく、液モレも発生しなかった。

【符号の説明】

【0078】

1、11、21、31 マイクロチップ

2、32 第1基板

2a、32a、32b 貫通孔

2b 流路

2c 窪み

3、33 第2基板

2b 流路

4、34、35 電極

G1 隙間

G2 未接合部分

22、23 液止め溝

【技術分野】

【0001】

本発明は、流路の一部に電極を有するマイクロチップの製造方法、及びこの製造方法で製造された電極付きマイクロチップに関する。

【背景技術】

【0002】

微細加工技術を利用して基板部材上に微細な流路や回路を形成し、微小空間で核酸、タンパク質、又は血液などの検体の化学反応や、分離、分析などの検査を行う、マイクロ検査チップ、マイクロ分析チップ、或いはμTAS(Micro Total Analysis Systems)等と称される装置が実用化されている(以下、これらをマイクロチップと称する)。このようなマイクロチップの利点としては、検体や試薬の使用量又は廃液の排出量が軽減されることや、省スペースで持ち運び可能な安価な分析システムを実現できることが挙げられる。

【0003】

マイクロチップは、少なくとも一方の基板部材に微細加工が施された2つの基板部材を貼り合わせることにより製造される。基板部材上に微細加工によって流路用の溝や液溜りが形成され、溝の始端や終端に対応する基板部材上の位置に、厚さ方向に貫通する貫通孔が形成される。この貫通孔から検体や試薬を注入し、検査を行うものである。

【0004】

従来、マイクロチップにはガラス基板が用いられていたが、大量生産に不向きな点やコスト高などの点から、近年は、廉価で廃棄が比較的容易な樹脂製のマイクロチップの開発が望まれている。樹脂製部材の場合、一方の基板部材は、板状部材でもよく、フィルム状部材でも良い。また、樹脂とガラスの2枚の基板部材で構成することもできる。

【0005】

樹脂製部材を接合する方法としては、接着剤を利用する方法、溶剤で樹脂表面を溶かして接合する方法、超音波融着を利用する方法、レーザー融着を利用する方法、平板状又はロール状の加圧装置による熱接合(熱融着)を利用する方法などが挙げられる。なかでも、熱接合は低コストで実施できるため、大量生産を前提とした接合方法として適する。

【0006】

このようなマイクロチップの一種に、電極を有するマイクロチップがある。流路の2箇所に設けられた電極間に電圧を印加することで、検体などの対象物を電気泳動によって分離したり、分析したりすることができる。生化学分野での電気泳動法は、水溶液を用いる無担体電気泳動でタンパク質の移動度を測定する方法として確立されたものであるが、近年は担体(ゲル、あるいは高分子の溶質)を用いた電気泳動が用いられている。担体電気泳動では、DNAやタンパク質などの高分子が担体分子に遮られ分子量の大きいものほど移動しにくくなる「分子ふるい効果」が働くので、タンパク質の分析やDNAの塩基配列決定に用いられている。例えばDNA分析では、貫通孔から流路にポリマーを含む緩衝液を加圧注入し、続いて蛍光標識したDNAサンプルを注入する。そして、2つの電極間に高圧の電圧をかけて電気泳動を行い、蛍光検出器によりDNAサンプルを検出するというように使われるのである。

【0007】

特許文献1には、表面に微細流路が形成された一方のガラス基板を、表面に電極が形成された他方のガラス基板上に、前記電極と微細流路が対向するように位置合わせて重ね合わせる工程と、前記一方のガラス基板と他方のガラス基板間にUV硬化性接着剤を侵入させる工程と、前記微細流路内に侵入したUV硬化性接着剤を除去する工程と、UV光を照射する工程とを含む電極付きガラス製マイクロチップ基板の製造方法が開示されている。

【0008】

また、特許文献2には、ポリメチルメタクリレート等のアクリル系樹脂製の基板に、同じくアクリル系樹脂製のフィルムを熱融着させた樹脂製のマイクロチップが提案されている。この特許文献2は電気泳動用の電極を有するが、電極はスルーホール方式でフィルム側に形成され、樹脂製基板の貫通孔の中に配置されて樹脂性基板と樹脂性フィルムの間には挟まれないように構成されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−170349号公報

【特許文献2】特開2000−310613号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1は、微細流路内に侵入したUV硬化性接着剤の除去をマイクロピペットやダイヤフラムポンプで吸引して除去している。しかしながら、流路内に侵入したUV硬化性接着剤を完全に除去するのは容易ではない。吸引で除去できない場合は溶剤で溶かすことになるが、接着剤や溶剤が流路内に残存すると、分析性能に支障をきたす恐れがある。

【0011】

特許文献2のスルーホール式の電極形成は、工程が複雑であり、電極を樹脂性基板の貫通孔の中に位置決めするためにも高精度の組み立て技術を必要とする。従って、マイクロチップの構成が不完全になってしまったり、製造コストがかさんでしまったりする欠点がある。

【0012】

さらに、2枚の樹脂製の部材を接合する際に、2枚の基板の接合だけであれば、一般的な接合法で比較的容易に接合できるが、電極を2枚の基板の間に挟み込む構造にする場合、電極は基板と異種の材料であるので、接合不良を起こしやすい。このような接合不良があると、電流のリークや液モレなどが発生し、分析性能への悪影響が表れる。

【0013】

本発明は、このような状況に鑑み、流路にはまったく異物が残らず、電極部分も含めた2枚の基板の接合も強固にでき電流のリークや液モレなどがなく、さらに製造コストも低廉にできる電極付きマイクロチップの製造方法、及びこの製造方法で製造された電極付きマイクロチップを提供することを目的とする。

【課題を解決するための手段】

【0014】

上記の目的は以下の構成により達成できる。すなわち、

1.2枚の基板部材を接合して製造され、接合面に少なくとも流路と該流路に接続される電極とを有する電極付きマイクロチップの製造方法であって、

前記2枚の基板部材の一方の接合面となる面に前記流路を形成し、当該一方の接合面となる面又は他方の基板部材の接合面となる面に前記電極を形成することにより2枚の基板部材を作製する基板作製工程と、

前記2枚の基板部材の電極近傍以外の部分を接合する第1接合工程と、

前記2枚の基板部材の電極近傍の部分を接合する第2接合工程と、

を実施することを特徴とする電極付きマイクロチップの製造方法。

2.前記第1接合工程が、熱接合、接着剤による接合、レーザー接合、超音波接合、有機溶剤による接合のいずれか1つの接合方法で行われることを特徴とする前記1に記載の電極付きマイクロチップの製造方法。

3.前記第2接合工程が、レーザー接合、超音波接合、有機溶剤による接合のいずれか1つの接合方法で行われることを特徴とする前記1又は2に記載の電極付きマイクロチップの製造方法。

4.前記基板部材の少なくとも一方は、樹脂製であることを特徴とする前記1から3のいずれか一項に記載の電極付きマイクロチップの製造方法。

5.前記樹脂製の基板部材は、板状部材かフィルム状部材かのいずれかであることを特徴とする前記4に記載の電極付きマイクロチップの製造方法。

6.前記基板作製工程に続いて、前記2枚の基板部材の接合面の少なくとも一方にエネルギー線を照射して表面改質を行う前処理工程を行うことを特徴とする前記1から5のいずれか一項に記載の電極付きマイクロチップの製造方法。

7.前記エネルギー線の照射が、エキシマ光、コロナ放電、プラズマ放電の少なくともいずれか一つであることを特徴とする前記6に記載の電極付きマイクロチップの製造方法。

8.2枚の基板部材を接合して製造され、接合面に少なくとも流路と該流路に接続される電極とを有する電極付きマイクロチップの製造方法であって、

前記2枚の基板部材を作製する工程であり、前記流路が形成される前記基板部材、若しくは反対側の前記基板部材の、前記流路を取り囲む位置に液止め溝とを形成する工程を含む基板作製工程と、

接着剤若しくは有機溶剤を前記液止め溝の外側に塗布して前記基板部材を接合する第1接合工程と、

前記基板部材の電極近傍の部分を接合する第2接合工程と、

により実施することを特徴とする電極付きマイクロチップの製造方法。

9.前記第2接合工程が、レーザー接合、超音波接合による接合のいずれか1つの接合方法で行われることを特徴とする前記8に記載の電極付きマイクロチップの製造方法。

10.前記基板部材の少なくとも一方は、樹脂製であることを特徴とする前記8又は9に記載の電極付きマイクロチップの製造方法。

11.前記樹脂製の基板部材は、板状部材かフィルム状部材かのいずれかであることを特徴とする前記10に記載の電極付きマイクロチップの製造方法。

12.前記基板作製工程に続いて、前記2枚の基板部材の接合面の少なくとも一方にエネルギー線を照射して表面改質を行う前処理工程を行うことを特徴とする前記8から11のいずれか一項に記載の電極付きマイクロチップの製造方法。

13.前記エネルギー線の照射が、エキシマ光、コロナ放電、プラズマ放電の少なくともいずれか一つであることを特徴とする前記12に記載の電極付きマイクロチップの製造方法。

14.前記1から13のいずれか一項に記載の製造方法で製造されたことを特徴とする電極付きマイクロチップ。

【発明の効果】

【0015】

本発明の2枚の基板部材を接合して製造したマイクロチップによれば、流路にはまったく異物が残らず、電極部分も含めた2枚の基板の接合も強固にでき電流のリークや液モレなどがなく、さらに製造コストも低廉にできる電極付きマイクロチップの製造方法、及びこの製造方法で製造された電極付きマイクロチップを提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る第1の実施形態のマイクロチップの接合前の形態を示す図。

【図2】本発明に係る第1の実施形態のマイクロチップの接合後の形態を示す図。

【図3】本発明の実施形態のマイクロチップ製造方法の各工程の流れを示す図。

【図4】本発明に係る変形例のマイクロチップの第1接合工程後及び第2接合工程後の形態を示す図。

【図5】本発明の第2の実施形態のマイクロチップの形態を示す図。

【図6】本発明に係る電極部分の変形例を示す図。

【図7】本発明に係る電極部分の別の変形例を示す図。

【発明を実施するための形態】

【0017】

以下、図面を用いて本発明の実施形態を説明する。図1は、本発明の第1の実施形態のマイクロチップ1の接合前の形態を示す図であり、図1(a)は第1基板2の接合面側の平面図、図1(b)は第2基板3の接合面側の平面図、図(c)は第1基板2のX−X線断面図、図1(d)は第2基板3のY−Y線の断面図である。

【0018】

第1の実施形態では、2つの基板部材をともに透明樹脂製の板材で製作しており、貫通孔2aと流路2bを持つ基板を第1基板2、電極4を持つ基板を第2基板3と呼ぶ。

【0019】

第1基板2は、厚さ方向に貫通する4つの貫通孔2a、流路2b、貫通孔2aと基板側部を結ぶ4つの窪み2cを有している。流路2bは、第2基板3と接合される接合面に設けられた、図1における上下の貫通孔2aを結ぶ垂直方向の流路と、図1における左右の貫通孔2aを結ぶ水平方向の流路とで構成され、両流路は交差している。また、窪み2cは、第2基板3と接合したとき電極4が入り込む窪みであり、電極4よりわずかに大きく形成される。なお、電極4の厚みや基板部材の材料によっては、この窪みは形成不要の場合がある。

【0020】

一方、第2基板3には、破線で示す貫通孔2aに対応する位置から基板側部に至る位置に4つの電極4が形成される。

【0021】

図2は、上記の第1基板2と第2基板3とを接合して得られるマイクロチップ1の状態を示す図であり、図2(a)が平面図、図2(b)がZ−Z線での断面図である。

【0022】

マイクロチップ1は、その上面に貫通孔2aと、両基板の接合面の部分に貫通孔2aを十字に結ぶ流路2bと、貫通孔2aとマイクロチップの側面に一部を露出した電極4とを有する形態となる。

【0023】

貫通孔2aは、流路2bと外部との接続部であり、検体、試薬、ゲル、又は緩衝液(以下、流路に導入される材料を「検体等」と総称する)などの導入、保存、又は排出を行うための孔である。貫通孔2aの形状は、円形状や矩形状の他、様々な形状であっても良い。この貫通孔2aに、分析装置に設けられたチューブやノズルを接続し、そのチューブやノズルを介して、検体等を流路2bに導入し、又は、流路2bから排出する。貫通孔2aにプライミングポンプ、シリンジポンプなどを接続して検体等の導入、排出を補助してもよい。また、貫通孔2aは、図1、図2では流路2bの端部に設けた例であるが、流路2bの途中に設けることも可能である。

【0024】

電極4は、外部電源に接続され、流路2b内の検体等に電圧をかけ、電気泳動などを行わせるものである。

【0025】

以上が第1の実施形態のマイクロチップ1の構造と作用であるが、この変形例として第1基板2、或いは第2基板3、若しくは両者をフィルムで形成することもできる。さらには、基板部材の少なくとも一方を、シリコンや石英ガラスなどの材料で構成することも可能である。しかしながら、成形のしやすさや廃棄の容易性の面から板状やフィルム状の樹脂製基板が好適である。

【0026】

ところで、平板の基板上にポリイミド樹脂の層を形成し、ポリイミド樹脂にフォトエッチングで流路を形成し、これに他の平板基板を接合した3層構造のマイクロチップもあるが、このようなポリイミドの流路をもつ基板を本発明の1つの基板部材として本発明に含むものとする。また、流路、貫通孔、電極をいずれの基板部材に形成するかは、上記説明に限定されるものではない。

【0027】

第1基板2と第2基板3の樹脂性材料としては、成形性(転写性、離型性)が良いこと、透明性が高いこと、紫外線や可視光に対する自己蛍光性が低いことなどが条件として挙げられる。例えば、第1基板2と第2基板3には熱可塑性樹脂が用いられる。熱可塑性樹脂としては、例えば、ポリカーボネート、ポリメタクリル酸メチル、ポリスチレン、ポリアクリロニトリル、ポリ塩化ビニル、ポリエチレンテレフタレート、ナイロン6、ナイロン66、ポリ酢酸ビニル、ポリ塩化ビニリデン、ポリプロピレン、ポリイソプレン、ポリエチレン、ポリジメチルシロキサン、環状ポリオレフィンなどを用いることが好ましい。特に好ましいのは、ポリメタクリル酸メチル、環状ポリオレフィンを用いることである。なお、第1基板2と第2基板3とで、同じ材料を用いても良いし、異なる材料を用いても良い。

【0028】

マイクロチップ1の外形形状は、ハンドリング、分析しやすい形状であれば良く、正方形や長方形などの形状が好ましい。1例として、10mm角〜200mm角の大きさであっても良い。

【0029】

また、第1基板2と第2基板3の厚みは、板状部材の場合、夫々0.5mm〜10mm程度であり、フィルム状部材の場合は0.01mm〜0.5mm程度である。勿論、両者の厚みは同じでも異なっていても良い。

【0030】

流路2bの形状は、分析試料、試薬の使用量を少なくできること、成形金型の作製精度、転写性、離型性などを考慮して、幅、深さともに、1μm〜1000μmの範囲内の値であることが好ましいが、特に10μm〜200μm程度が好適である。流路2bの幅と深さは、マイクロチップ1の用途によって決めれば良い。また、流路2bの断面の形状は矩形状でも良いし、曲面状でも良い。

【0031】

電極4は、5000V〜6000V程度の高圧が印加されるもので、その表面抵抗は15Ω/m2〜20Ω/m2の範囲であり、厚みは1μm〜30μm程度が好適である。厚みを薄くすれば抵抗値が大きくなるので、要求される導電性能を満たすにはある程度の厚みが必要である。電極の材料としては、C、Au、Cu、Agなどの導電性物質が用いられ、スクリーン印刷、インクジェット、塗布などの方法で作製される場合は、これらの導電性物質の微細紛体をバインダと混合した液状やペースト状として用いる。上述の方法は、簡便な方法であり、本発明の実施には有用であるが、その他の蒸着やスパッタリングなどの製法を用いることも可能である。

【0032】

次に、本実施形態のマイクロチップの製造方法について説明する。本実施形態の製造方法は、図3に示す通り、概略以下の(1)〜(4)の工程を備えている。

(1)第1、第2基板を作製する(基板作製工程)。

(2)表面改質処理を行う(前処理工程)。

(3)電極近傍以外の部分を接合する(第1接合工程)。

(4)電極近傍を接合する(第2接合工程)。

以下に各工程を順に説明する。

【0033】

[基板作製工程]

基板作製工程では、基板部材を接合する前段階までの工程である。基板部材が樹脂製板状部材の場合は、用意した金型で射出成形、プレス成形などの工法により第1基板2、第2基板3を作製する。第1基板2は、流路、貫通孔、窪みを成形する型を有する金型で成形する。第2基板3は、平板であるので、所定厚の大きな平板から所定の大きさに切り出しても良い。

【0034】

第2基板3を樹脂製フィルム状部材とする場合は、フィルム状部材を、溶融押出成形法、溶液流延法、カレンダー法などの公知の方法で製作し、所定の大きさに切り出す。続いて、このフィルム状部材に電極4を形成して第2基板3とする。電極4は、前述のスクリーン印刷、インクジェット、塗布などの方法で形成できる。

【0035】

[前処理工程]

両基板ができると、その接合面に表面改質処理を施す。表面改質処理は、必ずしも必要ではないが、後の接合工程で、接合をより強固にすることができる。特に極性の小さなポリエチレンやポリプロピレンなどは接着力が弱いので、表面改質処理は有効である。

【0036】

表面改質処理は、エキシマ光照射、プラズマ放電、コロナ放電などのエネルギー線照射処理で行うことができる。このようなエネルギー線照射により基板表面を活性化して接着性を向上させるものである。

【0037】

[第1接合工程]

第1接合工程は、電極近傍以外の部分を接合する工程である。接合方法としては、熱接合、接着剤による接合、レーザー接合、超音波接合、有機溶剤による接合などがあるが、接着剤、有機溶剤による接合は、後述する第2の実施形態で説明する。

【0038】

熱接合、レーザー接合、超音波接合は、いずれも加熱により樹脂を溶融し、冷却して固化させるもので、樹脂材料が熱可塑性樹脂の場合に適用できる。

【0039】

熱接合は、熱プレス機を用いて、加熱された熱板によって第1基板2と第2基板3とを挟み、熱板によって圧力を加えて所定時間保持することで、両者を接合する。熱プレス機に代えて熱ロール機を用いることもできる。

【0040】

レーザー接合は、レーザー光により加熱を行うものであり、レーザー光を接合面に集光させレーザースキャニングを行う。レーザー光が集光して接合面の樹脂材料を溶融させ、2つの基板を接合させる。なお、樹脂材料の中にはもともとレーザー光を吸収する成分を含むものがあり、一方の樹脂が使用するレーザーの波長に相当する光を吸収する特性を持つ場合は自ずと接合面で発熱するため、接合面への集光は必須ではない。また、レーザー光吸収成分を含まない樹脂材料の場合は、基板部材の少なくとも一方にレーザー光を吸収する光吸収色素を分散させるか、2枚の樹脂基板の接合する部分(電極近傍以外)に光吸収剤を塗布するかの方法でレーザー光による加熱を行ってもよい。レーザー強度は、例えば0.1W〜20W程度の強度である。

【0041】

超音波接合は、微細な超音波振動と加圧によって接合面に強力な摩擦熱を発生させ、樹脂を溶融し接合させるものである。超音波接合では、ピエゾ圧電素子からなる振動子を高速振動させ、その振動エネルギーを、ホーンと呼ばれる共鳴体を介して重ねあわされた第1、第2基板に加圧とともに加えることで接合面に摩擦熱が生じさせ、接合面を極短時間で溶着する。例えば、超音波の周波数は、10kHz〜50kHz程度でよく、溶着時間は1秒以下で行える。

【0042】

なお、基板部材が熱可塑性樹脂でない場合は、後述の接着剤接合などを用いる。

【0043】

このようにして、第1接合工程で、マイクロチップ1の電極近傍以外の部分の接合ができると、続いて、第2接合工程で電極近傍の接合を行う。

【0044】

[第2接合工程]

第2接合工程は、電極近傍の部分を接合する工程である。接合方法としては、熱接合、レーザー接合、超音波接合、有機溶剤による接合などを用いることができる。

【0045】

図4は、第1接合工程後のマイクロチップ11を示す図である。図4(a)が、マイクロチップ11の平面図であり、このマイクロチップ11は、上辺の部分に電極4が二つ隣接して設けられている他は、図1、図2に示したマイクロチップ1と同様である。また、図4(b)は電極4の近傍の拡大平面図、図4(c)は図4(b)を右側から見た拡大側面図、図4(d)は隣接する電極4の部分拡大平面図である。図4(e)(f)(g)は、それぞれ図4(b)(c)(d)に対応する部位の第2接合工程後の様子を示す図である。

【0046】

図4(b)(c)において、第1接合工程後の電極4の近傍には未接合の隙間G1が存在する。このような隙間G1を放置すると検体等がもれて分析性能に支障をきたす。また、図4(d)のように、2つの電極が隣接する部分は、その間で未接合部分G2が2つの電極4にわたってできると、検体等が満たされたとき電流のリークが生じる。

【0047】

第2接合工程は、このような電極近傍を完全に接合することで、隙間G1や未接合部分G2を無くす工程である。図4(e)(f)(g)は、それぞれ図4(b)(c)(d)に対応する部位の第2接合工程後の様子を示しており、第1接合工程後に隙間であった部分がなくなっている(隙間がなくなった部分を太実線で示す)。

【0048】

第1接合工程と第2接合工程で、ともに熱接合を用いる場合、第2接合工程における熱接合の圧力や時間を変更して電極近傍を完全に接合するようにする。熱接合の圧力や時間は、樹脂材料の種類や厚さ、電極の材料などに応じて適宜設定する。

【0049】

第2接合工程でレーザー接合を用いるとき、電極とその近傍をレーザースキャニングすると電極を構成する物質がレーザー光を吸収して発熱し、近傍の樹脂を溶融して隙間G1や未接合部分G2を埋める。また、超音波接合では、電極の角が振動エネルギーを受ける尖端となり、発熱が集中して同様に隙間G1や未接合部分G2を埋めることができる。

【0050】

有機溶剤を用いる接合では、樹脂を溶解する有機溶剤をマイクロチップ1の端部から隙間に注入すると、毛細管現象で隙間全体に行きわたり、樹脂を溶解して隙間G1や未接合部分G2を埋める。このとき、流路2bなど他の部分はすでに接合されているので、これらの部分には有機溶剤が行かず影響はない。

【0051】

以上のように、第1接合工程で電極近傍以外を接合し、続いて第2接合工程で電極近傍を接合することにより、第1、第2基板が完全に接合され、低コストでマイクロチップを製造できるとともに、所望の分析性能を発揮することができる。

【0052】

第1接合工程と第2接合工程の接合方法は、種々に組み合わせることができ、用いる材料などを勘案して選定すればよい。

【0053】

図5は、本発明の第2の実施形態を示す図である。図5(a)はマイクロチップ21の平面図、図5(b)は、流路2bの交差部分(図5(a)の丸印の部分)の拡大平面図、図5(c)はその断面図、図5(d)は電極近傍に液溜りを設けた場合の拡大平面図である。

【0054】

第2の実施形態は、熱硬化性樹脂やガラスなど加熱による接合ができない材料を基板材料に用いる場合に、第1接合工程で接着剤や有機溶剤で接合を行う例である。勿論、熱可塑性樹脂に適用することもできる。接着剤や有機溶剤が流路に入り込むのを防止するため、第2の実施形態のマイクロチップ21は、流路2bに沿って液止め溝22を設けている。液止め溝22は、図5(a)〜(c)に示すように、流路2bに沿い、流路2bから20μm〜500μm程度離れて設けられる。液止め溝22の幅、深さは、用いる接着剤などの流動性などを考慮して設定すれば良い。

【0055】

本実施形態では、電極近傍は第2接合工程で接合するので、電極近傍には、接着剤などは塗布しなくてもよいが、接着剤などをなるべく電極に近づけて塗布したい場合は、図5(d)に示すように、貫通孔2aを取り囲む液止め溝23を設け、液止め溝22と連通させてもよい。この液止め溝23も液止め溝22と同様の配置、寸法でよい。なお、電極に接着剤が触れること自体は問題が無く、電圧を印加するための端子との電気的接続がとれている限り、接着剤が電極を部分的に覆うことは許される。従って、液止め溝23を形成するのは貫通孔のところまでにしても構わない。

【0056】

図5では、液止め溝22、23を流路2bのある第1基板2側に設けたが、第2基板3側に設けることもできる。要するに、接着剤などを塗布するときに塗布面を上に向ける側の基板に設ければよいのである。すなわち、接着剤などを塗布したときが流路側に拡がっても液止め溝に流れ込み、流路まで達しないようにすればよい。

【0057】

次に、第2の実施形態のマイクロチップ製造方法を説明する。

【0058】

[基板作製工程][前処理工程]

基板作製工程は、第1基板、第2基板を作成する工程であり、液止め溝を設ける以外は第1の実施形態と同様である。また、前処理工程も第1の実施形態と同様である。

【0059】

[第1接合工程]

第1接合工程は、接着剤や有機溶剤を塗布して2つの基板を接着する工程である。使用する接着剤や有機溶剤は、基板材料の種類に応じて適したものを選ぶ。この第1接合工程では、液止め溝で囲われた領域以外の領域に接着剤などを塗布して接合させるが、多少はみ出したとしても液止め溝に入って阻止され、流路側には浸入しないため流路が接着剤などで汚染されることがない。

【0060】

[第2接合工程]

第2接合工程は、第1接合工程で接合されなった未接合部分である電極近傍や流路近傍を接合する工程である。この工程には、熱接合、レーザー接合、超音波接合などの方法を用いることができる。具体的な方法は、第1の実施形態で説明したと同様に行えばよい。

【0061】

ここで、図1の電極は2枚の基板材料に挟まれてその側部に端部を覗かせるだけであったが、これをより接続しやすくした変形例を図6、図7で説明する。

【0062】

図6(a)は電極部分の拡大平面図、図6(b)はその部分断面図である。図6のマイクロチップ31は、第1基板32の少なくとも電極に対応する部分を第2基板33より小さく作製し、両基板を接合したとき、電極34が第2基板33上で露出するようにした構成である。

【0063】

一方、図7は別の変形例を示し、図7(a)が電極部分の拡大平面図、図7(b)がその部分断面図である。図7の変形例では、2つの貫通孔32a、32bを並列に設け、貫通孔32a、32bをまたぐように電極35を形成した例である。流路2bにつながる側の貫通孔32aは検体等を導入排出するために用い、貫通孔32bは、露出した電極35に導線を接続するために用いる。

【0064】

図1の電極では、端部に露出した部分が少ないので、この部分に導線を半田付け接続するなどの加工が必要であったが、図6のタイプは、例えばクリップタイプの導線で露出した電極を挟み込んで使用することができる。また、図7のタイプでは、導線の先端に設けたプローブを貫通孔32bに差し込んで使用することができる。勿論、図6、図7とも電極に導線を半田付けしてもよい。

【実施例】

【0065】

(実施例1)

次に、上述した実施形態の具体的な実施例について説明する。実施例1は、図1、図2に示す構造のマイクロチップで、第1基板を板状部材、第2基板をフィルム状部材としている。

【0066】

まず、透明樹脂材料のポリメチルメタクリレート(アクリル系樹脂、旭化成製、デルペット70NH)を射出成形することで、外形寸法が幅30mm×幅20mm×厚さ1mmの板状部材に、幅30μm、深さ30μmの流路2bと、内径2mmの複数の貫通孔2aとが形成された第1基板2を作製した。

【0067】

さらに、透明樹脂材料のポリメチルメタクリレートフィルム(アクリル系樹脂、三菱レイヨン製、アクリプレン、厚さ75μm)を幅30mm×幅20mmにカットした。このフィルムにスクリーン印刷により厚さ10μmの電極4を形成し、第2基板3とした。電極材料は、カーボンブラックをバインダに混ぜてインクとしたものを用いた。

【0068】

第1接合工程として、作製した第1基板2と第2基板3とを重ね、その状態で、熱プレス機を用いて、プレス温度82℃に加熱された熱板によって第1基板2と第2基板3とを挟み、38kgf/cm2の圧力を加えて、30秒間保持することで、第1基板2と第2基板3とを接合して、マイクロチップ1を作製した。

【0069】

この状態で、マイクロチップ1の電極近傍を顕微鏡で観察したところ、一部に未接合部分が存在した。

【0070】

第2接合工程として、レーザー接合を用い、電極近傍を接合した。レーザーとしては、波長840nm、強度20WのLDを用い、電極とその近傍をスキャニングしたところ電極部分が発熱し電極近傍の樹脂が溶解して隙間を埋めた。

【0071】

第2接合工程後に、マイクロチップ1の電極近傍を顕微鏡で観察したところ、第1接合工程では未接合であった部分も完全に接合されていた。

【0072】

また、色つきの試薬を貫通孔から導入し、液モレがないか観察したが、液モレは発生していなかった。

【0073】

(実施例2)

実施例2は、図6に示す構造のマイクロチップで、第1基板2、第2基板3とも板状部材で作成した例である。まず、流路2bと貫通孔2aと液止め溝22、23を射出成形で形成した第1基板2と、電極4を形成した第2基板3を作製する。

【0074】

第1、第2基板とも、ポリメチルメタクリレート(アクリル系樹脂、旭化成製、デルペット70NH)を射出成形して作製した。その外形寸法は、幅30mm×幅20mm×厚さ1mmであり、流路2bは幅30μm、深さ30μm、貫通孔2aは内径2mm、そして液止め溝22、23は、流路2bから100μm離して幅100μm、深さ30μmの寸法で形成した。また、電極4は実施例1と同じ寸法、製法で形成した。

【0075】

第1基板2、第2基板3の接合面側にエキシマ光を照射して表面改質した後、この第1基板2の液止め溝22、23で囲まれた以外の部分にシアノアクリレート系接着剤を塗布し、これに第2基板3を重ねて第1接合工程の接合を行った。

【0076】

続いて、第2接合工程として赤外線レーザーを用い、接合面にレーザー光が集光するように設定して電極近傍と流路と液止め溝の間の接合面をレーザースキャニングした。

【0077】

出来上がったマイクロチップを顕微鏡観察、試薬による液モレ観察したが、未接合部分はなく、液モレも発生しなかった。

【符号の説明】

【0078】

1、11、21、31 マイクロチップ

2、32 第1基板

2a、32a、32b 貫通孔

2b 流路

2c 窪み

3、33 第2基板

2b 流路

4、34、35 電極

G1 隙間

G2 未接合部分

22、23 液止め溝

【特許請求の範囲】

【請求項1】

2枚の基板部材を接合して製造され、接合面に少なくとも流路と該流路に接続される電極とを有する電極付きマイクロチップの製造方法であって、

前記2枚の基板部材の一方の接合面となる面に前記流路を形成し、当該一方の接合面となる面又は他方の基板部材の接合面となる面に前記電極を形成することにより2枚の基板部材を作製する基板作製工程と、

前記2枚の基板部材の電極近傍以外の部分を接合する第1接合工程と、

前記2枚の基板部材の電極近傍の部分を接合する第2接合工程と、

を実施することを特徴とする電極付きマイクロチップの製造方法。

【請求項2】

前記第1接合工程が、熱接合、接着剤による接合、レーザー接合、超音波接合、有機溶剤による接合のいずれか1つの接合方法で行われることを特徴とする請求項1に記載の電極付きマイクロチップの製造方法。

【請求項3】

前記第2接合工程が、レーザー接合、超音波接合、有機溶剤による接合のいずれか1つの接合方法で行われることを特徴とする請求項1又は2に記載の電極付きマイクロチップの製造方法。

【請求項4】

前記基板部材の少なくとも一方は、樹脂製であることを特徴とする請求項1から3のいずれか一項に記載の電極付きマイクロチップの製造方法。

【請求項5】

前記樹脂製の基板部材は、板状部材かフィルム状部材かのいずれかであることを特徴とする請求項4に記載の電極付きマイクロチップの製造方法。

【請求項6】

前記基板作製工程に続いて、前記2枚の基板部材の接合面の少なくとも一方にエネルギー線を照射して表面改質を行う前処理工程を行うことを特徴とする請求項1から5のいずれか一項に記載の電極付きマイクロチップの製造方法。

【請求項7】

前記エネルギー線の照射が、エキシマ光、コロナ放電、プラズマ放電の少なくともいずれか一つであることを特徴とする請求項6に記載の電極付きマイクロチップの製造方法。

【請求項8】

2枚の基板部材を接合して製造され、接合面に少なくとも流路と該流路に接続される電極とを有する電極付きマイクロチップの製造方法であって、

前記2枚の基板部材を作製する工程であり、前記流路が形成される前記基板部材、若しくは反対側の前記基板部材の、前記流路を取り囲む位置に液止め溝とを形成する工程を含む基板作製工程と、

接着剤若しくは有機溶剤を前記液止め溝の外側に塗布して前記基板部材を接合する第1接合工程と、

前記基板部材の電極近傍の部分を接合する第2接合工程と、

により実施することを特徴とする電極付きマイクロチップの製造方法。

【請求項9】

前記第2接合工程が、レーザー接合、超音波接合による接合のいずれか1つの接合方法で行われることを特徴とする請求項8に記載の電極付きマイクロチップの製造方法。

【請求項10】

前記基板部材の少なくとも一方は、樹脂製であることを特徴とする請求項8又は9に記載の電極付きマイクロチップの製造方法。

【請求項11】

前記樹脂製の基板部材は、板状部材かフィルム状部材かのいずれかであることを特徴とする請求項10に記載の電極付きマイクロチップの製造方法。

【請求項12】

前記基板作製工程に続いて、前記2枚の基板部材の接合面の少なくとも一方にエネルギー線を照射して表面改質を行う前処理工程を行うことを特徴とする請求項8から11のいずれか一項に記載の電極付きマイクロチップの製造方法。

【請求項13】

前記エネルギー線の照射が、エキシマ光、コロナ放電、プラズマ放電の少なくともいずれか一つであることを特徴とする請求項12に記載の電極付きマイクロチップの製造方法。

【請求項14】

請求項1から13のいずれか一項に記載の製造方法で製造されたことを特徴とする電極付きマイクロチップ。

【請求項1】

2枚の基板部材を接合して製造され、接合面に少なくとも流路と該流路に接続される電極とを有する電極付きマイクロチップの製造方法であって、

前記2枚の基板部材の一方の接合面となる面に前記流路を形成し、当該一方の接合面となる面又は他方の基板部材の接合面となる面に前記電極を形成することにより2枚の基板部材を作製する基板作製工程と、

前記2枚の基板部材の電極近傍以外の部分を接合する第1接合工程と、

前記2枚の基板部材の電極近傍の部分を接合する第2接合工程と、

を実施することを特徴とする電極付きマイクロチップの製造方法。

【請求項2】

前記第1接合工程が、熱接合、接着剤による接合、レーザー接合、超音波接合、有機溶剤による接合のいずれか1つの接合方法で行われることを特徴とする請求項1に記載の電極付きマイクロチップの製造方法。

【請求項3】

前記第2接合工程が、レーザー接合、超音波接合、有機溶剤による接合のいずれか1つの接合方法で行われることを特徴とする請求項1又は2に記載の電極付きマイクロチップの製造方法。

【請求項4】

前記基板部材の少なくとも一方は、樹脂製であることを特徴とする請求項1から3のいずれか一項に記載の電極付きマイクロチップの製造方法。

【請求項5】

前記樹脂製の基板部材は、板状部材かフィルム状部材かのいずれかであることを特徴とする請求項4に記載の電極付きマイクロチップの製造方法。

【請求項6】

前記基板作製工程に続いて、前記2枚の基板部材の接合面の少なくとも一方にエネルギー線を照射して表面改質を行う前処理工程を行うことを特徴とする請求項1から5のいずれか一項に記載の電極付きマイクロチップの製造方法。

【請求項7】

前記エネルギー線の照射が、エキシマ光、コロナ放電、プラズマ放電の少なくともいずれか一つであることを特徴とする請求項6に記載の電極付きマイクロチップの製造方法。

【請求項8】

2枚の基板部材を接合して製造され、接合面に少なくとも流路と該流路に接続される電極とを有する電極付きマイクロチップの製造方法であって、

前記2枚の基板部材を作製する工程であり、前記流路が形成される前記基板部材、若しくは反対側の前記基板部材の、前記流路を取り囲む位置に液止め溝とを形成する工程を含む基板作製工程と、

接着剤若しくは有機溶剤を前記液止め溝の外側に塗布して前記基板部材を接合する第1接合工程と、

前記基板部材の電極近傍の部分を接合する第2接合工程と、

により実施することを特徴とする電極付きマイクロチップの製造方法。

【請求項9】

前記第2接合工程が、レーザー接合、超音波接合による接合のいずれか1つの接合方法で行われることを特徴とする請求項8に記載の電極付きマイクロチップの製造方法。

【請求項10】

前記基板部材の少なくとも一方は、樹脂製であることを特徴とする請求項8又は9に記載の電極付きマイクロチップの製造方法。

【請求項11】

前記樹脂製の基板部材は、板状部材かフィルム状部材かのいずれかであることを特徴とする請求項10に記載の電極付きマイクロチップの製造方法。

【請求項12】

前記基板作製工程に続いて、前記2枚の基板部材の接合面の少なくとも一方にエネルギー線を照射して表面改質を行う前処理工程を行うことを特徴とする請求項8から11のいずれか一項に記載の電極付きマイクロチップの製造方法。

【請求項13】

前記エネルギー線の照射が、エキシマ光、コロナ放電、プラズマ放電の少なくともいずれか一つであることを特徴とする請求項12に記載の電極付きマイクロチップの製造方法。

【請求項14】

請求項1から13のいずれか一項に記載の製造方法で製造されたことを特徴とする電極付きマイクロチップ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−103098(P2012−103098A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−251645(P2010−251645)

【出願日】平成22年11月10日(2010.11.10)

【出願人】(303000408)コニカミノルタオプト株式会社 (3,255)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月10日(2010.11.10)

【出願人】(303000408)コニカミノルタオプト株式会社 (3,255)

【Fターム(参考)】

[ Back to top ]