電極基材のスリット面における欠陥検出方法

【課題】連続的に搬送される電極基材のスリット面において、バリや異物等の欠陥の有無を精度良く検出することができる欠陥検出方法を提供する。

【解決手段】電極基材1をスリットするときに、電極基材1のスリット面1aにおいて生じるバリ5を検出するための欠陥検出方法であって、画像処理装置22によって、芯材2の基準面α上に存在しない頂点Aを検出するとともに、バリ5の傾斜角度θ1を検出し、バリ5の傾斜角度θ1が、所定の角度以上であるときは、線分ADの長さを、規格長さXと比較し、線分ADの長さが、規格長さX以上であるときは、バリ5を欠陥と判定するとともに、バリ5の傾斜角度θ1が、所定の角度未満であるときは、頂点Aにより距離が近い頂点Bを検出し、頂点Bと該頂点Bの対辺の中点Eとを結ぶ線分BEの長さを、規格長さXと比較し、線分BEの長さが、規格長さX以上であるときは、バリ5を欠陥と判定する。

【解決手段】電極基材1をスリットするときに、電極基材1のスリット面1aにおいて生じるバリ5を検出するための欠陥検出方法であって、画像処理装置22によって、芯材2の基準面α上に存在しない頂点Aを検出するとともに、バリ5の傾斜角度θ1を検出し、バリ5の傾斜角度θ1が、所定の角度以上であるときは、線分ADの長さを、規格長さXと比較し、線分ADの長さが、規格長さX以上であるときは、バリ5を欠陥と判定するとともに、バリ5の傾斜角度θ1が、所定の角度未満であるときは、頂点Aにより距離が近い頂点Bを検出し、頂点Bと該頂点Bの対辺の中点Eとを結ぶ線分BEの長さを、規格長さXと比較し、線分BEの長さが、規格長さX以上であるときは、バリ5を欠陥と判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電極基材のスリット面(切断面)におけるバリや異物等の欠陥を検出するための欠陥検出方法の技術に関する。

【背景技術】

【0002】

従来、リチウムイオン電池の分野等においては、金属箔等の芯材の表面および裏面に活物質等を塗工して形成されるシート状の電極基材が広く用いられている。

このような電極基材は、スリッター等の装置を用いて、所定の幅および長さにスリット(切断)して使用されるが、そのスリットの際、そのスリット面には、芯材からバリが生じたり、あるいは、引き千切られたバリが異物となってスリット面に残存したりする場合がある。

このようなバリや異物は、電池内部で短絡を引き起こしたりする原因となるため、所定の大きさ以上のバリや異物がスリット面に存在しないことを確認することが必要になっている。

【0003】

そして従来、製品に生じた微小なバリ等の欠陥を検出するための技術が種々検討されており、例えば、以下に示す特許文献1に開示されているようなバリの検出方法が公知となっている。

特許文献1に開示されている従来技術では、カメラで連続して撮影した画像の中から二つの画像を選択して比較し、二つの画像を重ね合わせたときの明るさが異なる部分の大きさに基づいて、バリの有無を判定する構成としている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−92474号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に開示されている従来技術では、電極基材のスリット面を連続的に検査する用途に用いることが困難であり、電極基材のスリット面に存在するバリや異物をインラインで正確に検出することができなかった。

【0006】

本発明は、斯かる現状の課題を鑑みてなされたものであり、電極基材のスリット面において、バリや異物等の欠陥の有無を精度良く連続的に検出することができる欠陥検出方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0008】

即ち、請求項1においては、金属製の箔状部材たる芯材と、該芯材の表面および裏面に形成される塗工層と、を備えるシート状の電極基材をスリットするときに、前記電極基材のスリット面において生じる三角形状の態様を有するバリを検出するための欠陥検出方法であって、画像処理装置によって、前記スリット面を撮像した画像データに基づいて、三角形状の前記バリの各頂点のうち、前記芯材の基準面上に存在しない第一の頂点を検出するとともに、前記第一の頂点と該第一の頂点の対辺の中点とを結ぶ第一の線分が、前記芯材の基準面と成す角度である前記バリの傾斜角度を検出し、前記バリの傾斜角度が、所定の角度以上であるときは、前記第一の線分の長さを、所定の第一の閾値と比較し、前記第一の線分の長さが、前記第一の閾値以上であるときは、前記バリを欠陥と判定するとともに、前記バリの傾斜角度が、所定の角度未満であるときは、前記バリの各頂点のうち、前記第一の頂点により距離が近い第二の頂点を検出し、前記第二の頂点と該第二の頂点の対辺の中点とを結ぶ第二の線分の長さを、所定の第一の閾値と比較し、前記第二の線分の長さが、前記第一の閾値以上であるときは、前記バリを欠陥と判定するものである。

【0009】

請求項2においては、金属製の箔状部材たる芯材と、該芯材の表面および裏面に形成される塗工層と、を備えるシート状の電極基材をスリットするときに、前記電極基材のスリット面において生じる異物を検出するための欠陥検出方法であって、画像処理装置によって、前記スリット面を撮像した画像データに基づいて、前記異物の最大長さと前記異物の面積を検出するとともに、前記異物の最大長さの方向に設定する直線が、前記芯材の基準面と成す角度である前記異物の傾斜角度を検出し、前記異物の傾斜角度が、所定の角度以上であるときは、前記異物の最大長さを、所定の第一の閾値と比較し、前記異物の最大長さが、前記第一の閾値以上であるときは、前記異物を欠陥と判定するとともに、前記異物の傾斜角度が、所定の角度未満であるときは、前記異物の最大長さを、所定の第二の閾値と比較し、前記異物の最大長さが、前記第二の閾値以上であるときには、前記異物の面積を、所定の第三の閾値と比較し、前記異物の面積が、所定の第三の閾値以上であるときは、前記異物を欠陥と判定するものである。

【発明の効果】

【0010】

本発明の効果として、以下に示すような効果を奏する。

【0011】

請求項1においては、電極基材のスリット面に存在するバリを、インラインで連続的に、かつ精度良く欠陥として検出することができる。

【0012】

請求項2においては、電極基材のスリット面に存在する異物を、インラインで連続的に、かつ精度良く欠陥として検出することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る欠陥検出方法を適用する電極基材の全体構成を示す模式図。

【図2】本発明の一実施形態に係る欠陥検出方法を実現する画像検査システムの全体構成を示す模式図。

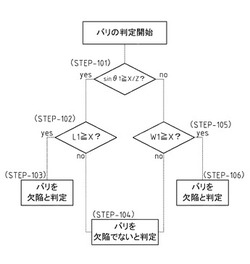

【図3】本発明の一実施形態に係るバリを検出するための欠陥検出方法の流れを示すフロー図。

【図4】本発明の一実施形態に係るバリを検出するための欠陥検出方法(sinθ1≧Z/Xの場合)の説明図。

【図5】本発明の一実施形態に係るバリを検出するための欠陥検出方法(sinθ1<Z/Xの場合)の説明図。

【図6】本発明の一実施形態に係る異物を検出するための欠陥検出方法の流れを示すフロー図。

【図7】本発明の一実施形態に係る異物を検出するための欠陥検出方法(sinθ2≧Z/Xの場合)の説明図。

【図8】本発明の一実施形態に係る異物を検出するための欠陥検出方法(sinθ2<Z/Xの場合)の説明図。

【発明を実施するための形態】

【0014】

次に、発明の実施の形態を説明する。

まず始めに、本発明の一実施形態に係る欠陥検出方法の適用対象たる電極基材の構成について、図1を用いて説明をする。

図1に示す如く、本発明の一実施形態に係る欠陥検出方法の適用対象となる電極基材1は、例えば、銅やアルミニウム等の金属箔により構成される集電体たる芯材2と、該芯材2の表面および裏面に活物質、導電材およびバインダ等からなるペースト材料を塗布して形成される塗工層3・3等からなるシート状の部材である。

【0015】

このような電極基材1は、スリッター等の切断装置により、必要な幅および長さに切断して使用されるが、その切断面(スリット面1aと呼ぶ)において、バリ5や異物6の有無を確認することが、電池の品質を確保するためには必要不可欠となっている。

【0016】

また電極基材1は、スリッター等の切断装置により切断されるときに、芯材2の配置がズレる場合がある。

即ち、図1に示すように、スリット前に芯材2の基準面がγの位置にあっても、スリット後には、芯材2の基準面がαの位置に変位する場合がある。

本実施形態では、このような芯材2の変位を考慮して、バリ5や異物6の長さ等を測定する場合には、スリット前の基準面γではなく、スリット後の基準面αを基準とするようにしている。

【0017】

次に、本発明の一実施形態に係る欠陥検出方法について、図2〜図8を用いて説明をする。

本発明の一実施形態に係る欠陥検出方法は、図2に示すような画像撮影システム20を用いて、電極基材1のスリット面1aを検査することによって実現される。

【0018】

画像撮影システム20は、カメラ21、画像処理装置22等を備えており、搬送経路30上を所定の速度で搬送される電極基材1のスリット面1aを、カメラ21により視野Pの範囲において連続的に撮影し、その撮影した画像データを画像処理装置22で連続的に処理することによって、バリ5や異物6をインラインで連続的に検出する構成としている。

即ち、本発明の一実施形態に係る欠陥検出方法は、画像処理装置22に実装される画像処理プログラムにより実現される。

【0019】

そして、本発明の一実施形態に係る欠陥検出方法によれば、電極基材1の芯材2に生じたバリ5を検出することができるとともに、電極基材1の芯材2から引き千切られて塗工層3に生じた異物6を検出することができる。

以下では、バリ5の検出方法と、異物6の検出方法に分けて、それぞれ説明を行う。

【0020】

まず始めに、本発明の一実施形態に係る欠陥検出方法におけるバリ5の検出方法について説明をする。

尚、以下の説明では、図4および図5に示すような略三角形状のバリ5を欠陥検出対象としており、画像処理装置22により、バリ5を検出したときには、まず当該三角形の各頂点をA、B、Cと規定する。ここで、頂点Aとしては、芯材2の基準面α上にない頂点を選択しており、頂点Bとしては、頂点Cに比して頂点Aとの距離がより近い頂点を選択する。

【0021】

また、各頂点A、B、Cに対応させて、その対辺の各中点D、E、Fを規定する。

さらに、各頂点A、B、Cとその対辺の各中点D、E、Fとを結ぶ、当該三角形ABCの重心Gを通る各線分AD、BE、CFを規定する。

【0022】

そして、このときの線分ADの長さを、バリ5の長さL1と規定し、また、このときの線分BEの長さを、バリ5の幅W1と規定する。

さらに、芯材2の基準面αと、線分ADが成す角度を、バリ5の傾斜角度θ1と規定する。

【0023】

また、このときの電極基材1の設計条件として、許容できるバリ5の最大長さ(以下、規格長さと呼ぶ)をXと規定し、芯材2の厚みをZと規定している。

【0024】

図3に示す如く、本発明の一実施形態に係る欠陥検出方法では、まず傾斜角度θ1に基づく判定を行う(STEP−101)。

具体的には、画像処理装置22によって、以下の数式1を満たすか否かの判定を行う。

即ちここでは、画像処理装置22によって、傾斜角度θ1が、所定の角度以上であるか否かを判定している。尚、sinθ1の値は、頂点Aから引いた基準面αに対する垂線と基準面αとの交点をHと規定するとき、AH/ADとなる。

【0025】

【数1】

【0026】

そして、上記数式1を満たす場合には、次に、バリ5の長さL1を第一の閾値たる規格長さXと比較する(STEP−102)。

具体的には、画像処理装置22によって、以下の数式2を満たすか否か(即ち、バリ5の長さL1が規格長さX以上であるか否か)の判定を行う。

【0027】

【数2】

【0028】

そして、上記数式2を満たす場合には、画像処理装置22によって、バリ5が欠陥であるものと判定する(STEP−103)。

あるいは、上記数式2を満たさない場合には、画像処理装置22によって、バリ5が欠陥ではないものと判定する(STEP−104)。

【0029】

また、上記数式1を満たさない場合(即ち、sinθ1<Z/X)には、次に、バリ5の幅W1を第一の閾値たる規格長さXと比較する(STEP−105)。

具体的には、画像処理装置22によって、以下の数式3を満たすか否か(即ち、バリ5の幅W1が規格長さX以上であるか否か)の判定を行う。

【0030】

【数3】

【0031】

そして、上記数式3を満たす場合には、画像処理装置22によって、バリ5が欠陥であるものと判定する(STEP−106)。

あるいは、上記数式3を満たさない場合には、画像処理装置22によって、バリ5が欠陥ではないものと判定する(STEP−104)。

【0032】

即ち、本発明の一実施形態に係る欠陥検出方法においては、金属製の箔状部材たる芯材2と、該芯材2の表面および裏面に形成される塗工層3・3と、を備えるシート状の電極基材1をスリットするときに、電極基材1のスリット面1aにおいて生じる三角形状の態様を有するバリ5を検出するための欠陥検出方法であって、画像処理装置22によって、スリット面1aを撮像した画像データに基づいて、バリ5の各頂点A・B・Cのうち、芯材2の基準面α上に存在しない第一の頂点たる頂点Aを検出するとともに、頂点Aと該頂点Aの対辺の中点Dとを結ぶ第一の線分たる線分ADが、芯材2の基準面αと成す角度であるバリ5の傾斜角度θ1を検出し、バリ5の傾斜角度θ1が、所定の角度以上であるとき(即ち、sinθ1≧X/Zであるとき)は、線分ADの長さを、所定の第一の閾値たる規格長さXと比較し、線分ADの長さが、規格長さX以上であるときは、バリ5を欠陥と判定するとともに、バリ5の傾斜角度θ1が、所定の角度未満であるとき(即ち、sinθ1<X/Zであるとき)は、バリ5の各頂点A・B・Cのうち、頂点Aにより距離が近い第二の頂点たる頂点Bを検出し、頂点Bと該頂点Bの対辺の中点Eとを結ぶ第二の線分たる線分BEの長さを、規格長さXと比較し、線分BEの長さが、規格長さX以上であるときは、バリ5を欠陥と判定するものである。

【0033】

このような構成により、電極基材1のスリット面1aに存在するバリ5を、インラインで連続的に、かつ精度良く欠陥として検出することができる。

【0034】

次に、本発明の一実施形態に係る欠陥検出方法における異物6の検出方法について説明をする。

尚、以下の説明では、図7および図8に示すような略四角形状の異物6を欠陥検出対象としており、カメラ21で撮影したスリット面の画像に基づき、画像処理装置22により、異物6を検出したときには、まず当該四角形の各頂点をA、B、C、Dと規定する。

尚、本実施形態では、説明の簡便のため、略四角形状の異物6を検出対象とした場合を例示して説明をしているが、本発明に係る欠陥検出方法による欠陥の検出対象たる異物をこれに限定するものではなく、異物の外形形状に係わらず、適用対象とすることができる。

【0035】

そして、このときの異物6の最大長さは、線分ACの長さとなり、この最大長さを、異物6の最大長さL2と規定する。

さらに、芯材2と塗工層3の境界線となる芯材2の基準面αと、線分ACを延長した直線Kが成す角度を、異物6の傾斜角度θ2と規定する。

また、画像処理装置22によって、異物6の面積(ここでは四角形ABCDの面積)Sを算出しておく。

【0036】

また、このときの電極基材1の設計条件として、許容できる異物6の最大面積(以下、規格面積と呼ぶ)をYと規定し、芯材2の厚みをZと規定している。

【0037】

図6に示す如く、本発明の一実施形態に係る欠陥検出方法では、まず傾斜角度θ2に基づく判定を行う(STEP−201)。

具体的には、画像処理装置22によって、以下の数式4を満たすか否かの判定を行う。

即ちここでは、画像処理装置22によって、傾斜角度θ2が、所定の角度以上であるか否かを判定している。尚、傾斜角度θ2の値は、例えば、図8に示すような場合(直線Kと基準面αが交わらない場合)には、θ2=0となる。

【0038】

【数4】

【0039】

そして、上記数式4を満たす場合には、次に、異物6の最大長さL2を第一の閾値たる規格長さXと比較する(STEP−202)。

具体的には、画像処理装置22によって、以下の数式5を満たすか否かの判定を行う。

【0040】

【数5】

【0041】

そして、上記数式5を満たす場合には、画像処理装置22によって、異物6が欠陥であると判定する(STEP−203)。

あるいは、上記数式5を満たさない場合には、画像処理装置22によって、異物6が欠陥ではないものと判定する(STEP−204)。

【0042】

また、上記数式4を満たさない場合には、次に、異物6の最大長さL2を、規格面積Yを基準として設定した第二の閾値と比較する(STEP−205)。

具体的には、画像処理装置22によって、以下の数式6を満たすか否かの判定を行う。

【0043】

【数6】

【0044】

そして、上記数式6を満たす場合には、さらに、異物6の面積Sを第三の閾値たる規格面積Yと比較する(STEP−206)。

具体的には、画像処理装置22によって、以下の数式7を満たすか否かの判定を行う。

【0045】

【数7】

【0046】

そして、上記数式7を満たす場合には、画像処理装置22によって、異物6が欠陥であると判定する(STEP−207)。

あるいは、上記数式6および上記数式7を満たさない場合には、画像処理装置22によって、異物6が欠陥ではないものと判定する(STEP−204)。

【0047】

即ち、本発明の一実施形態に係る欠陥検出方法においては、金属製の箔状部材たる芯材2と、該芯材2の表面および裏面に形成される塗工層3・3と、を備えるシート状の電極基材1をスリットするときに、電極基材1のスリット面1aにおいて生じる異物6を検出するための欠陥検出方法であって、画像処理装置22によって、スリット面1aを撮像した画像データに基づいて、異物6の最大長さL2と異物6の面積Sを検出するとともに、異物6の最大長さL2の方向に設定する直線Kが、芯材2の基準面αと成す角度である異物6の傾斜角度θ2を検出し、異物6の傾斜角度θ2が、所定の角度以上であるとき(即ち、sinθ2≧X/Zであるとき)は、異物6の最大長さL2を、規格長さXと比較し、異物6の最大長さL2が、規格長さX以上であるときは、異物6を欠陥と判定するとともに、異物6の傾斜角度θ2が、所定の角度未満であるとき(即ち、sinθ2<X/Zであるとき)は、異物6の最大長さL2を、所定の第二の閾値(即ち、2Y/Z)と比較し、異物6の最大長さL2が、第二の閾値以上であるとき(即ち、L2≧2Y/Zであるとき)には、異物6の面積Sを、所定の第三の閾値(即ち、規格面積Y)と比較し、異物6の面積Sが、規格面積Y以上であるとき(即ち、S≧Y)は、異物6を欠陥と判定するものである。

【0048】

このような構成により、電極基材1のスリット面1aに存在する異物6を、インラインで連続的に、かつ精度良く欠陥として検出することができる。

【0049】

尚、本実施形態では、芯材2から完全に離れている態様である異物6を対象とした欠陥検出方法を例示しているが、例えば、バリ5と芯材2の接続箇所における接続長が短いような場合には、バリ5の態様であっても、当該バリ5を異物6とみなして、バリ5に対して異物を検出するための欠陥検出方法を適用することも可能である。

【符号の説明】

【0050】

1 電極基材

1a スリット面

2 芯材

3 塗工層

5 バリ

6 異物

22 画像処理装置

【技術分野】

【0001】

本発明は、電極基材のスリット面(切断面)におけるバリや異物等の欠陥を検出するための欠陥検出方法の技術に関する。

【背景技術】

【0002】

従来、リチウムイオン電池の分野等においては、金属箔等の芯材の表面および裏面に活物質等を塗工して形成されるシート状の電極基材が広く用いられている。

このような電極基材は、スリッター等の装置を用いて、所定の幅および長さにスリット(切断)して使用されるが、そのスリットの際、そのスリット面には、芯材からバリが生じたり、あるいは、引き千切られたバリが異物となってスリット面に残存したりする場合がある。

このようなバリや異物は、電池内部で短絡を引き起こしたりする原因となるため、所定の大きさ以上のバリや異物がスリット面に存在しないことを確認することが必要になっている。

【0003】

そして従来、製品に生じた微小なバリ等の欠陥を検出するための技術が種々検討されており、例えば、以下に示す特許文献1に開示されているようなバリの検出方法が公知となっている。

特許文献1に開示されている従来技術では、カメラで連続して撮影した画像の中から二つの画像を選択して比較し、二つの画像を重ね合わせたときの明るさが異なる部分の大きさに基づいて、バリの有無を判定する構成としている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−92474号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に開示されている従来技術では、電極基材のスリット面を連続的に検査する用途に用いることが困難であり、電極基材のスリット面に存在するバリや異物をインラインで正確に検出することができなかった。

【0006】

本発明は、斯かる現状の課題を鑑みてなされたものであり、電極基材のスリット面において、バリや異物等の欠陥の有無を精度良く連続的に検出することができる欠陥検出方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0008】

即ち、請求項1においては、金属製の箔状部材たる芯材と、該芯材の表面および裏面に形成される塗工層と、を備えるシート状の電極基材をスリットするときに、前記電極基材のスリット面において生じる三角形状の態様を有するバリを検出するための欠陥検出方法であって、画像処理装置によって、前記スリット面を撮像した画像データに基づいて、三角形状の前記バリの各頂点のうち、前記芯材の基準面上に存在しない第一の頂点を検出するとともに、前記第一の頂点と該第一の頂点の対辺の中点とを結ぶ第一の線分が、前記芯材の基準面と成す角度である前記バリの傾斜角度を検出し、前記バリの傾斜角度が、所定の角度以上であるときは、前記第一の線分の長さを、所定の第一の閾値と比較し、前記第一の線分の長さが、前記第一の閾値以上であるときは、前記バリを欠陥と判定するとともに、前記バリの傾斜角度が、所定の角度未満であるときは、前記バリの各頂点のうち、前記第一の頂点により距離が近い第二の頂点を検出し、前記第二の頂点と該第二の頂点の対辺の中点とを結ぶ第二の線分の長さを、所定の第一の閾値と比較し、前記第二の線分の長さが、前記第一の閾値以上であるときは、前記バリを欠陥と判定するものである。

【0009】

請求項2においては、金属製の箔状部材たる芯材と、該芯材の表面および裏面に形成される塗工層と、を備えるシート状の電極基材をスリットするときに、前記電極基材のスリット面において生じる異物を検出するための欠陥検出方法であって、画像処理装置によって、前記スリット面を撮像した画像データに基づいて、前記異物の最大長さと前記異物の面積を検出するとともに、前記異物の最大長さの方向に設定する直線が、前記芯材の基準面と成す角度である前記異物の傾斜角度を検出し、前記異物の傾斜角度が、所定の角度以上であるときは、前記異物の最大長さを、所定の第一の閾値と比較し、前記異物の最大長さが、前記第一の閾値以上であるときは、前記異物を欠陥と判定するとともに、前記異物の傾斜角度が、所定の角度未満であるときは、前記異物の最大長さを、所定の第二の閾値と比較し、前記異物の最大長さが、前記第二の閾値以上であるときには、前記異物の面積を、所定の第三の閾値と比較し、前記異物の面積が、所定の第三の閾値以上であるときは、前記異物を欠陥と判定するものである。

【発明の効果】

【0010】

本発明の効果として、以下に示すような効果を奏する。

【0011】

請求項1においては、電極基材のスリット面に存在するバリを、インラインで連続的に、かつ精度良く欠陥として検出することができる。

【0012】

請求項2においては、電極基材のスリット面に存在する異物を、インラインで連続的に、かつ精度良く欠陥として検出することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る欠陥検出方法を適用する電極基材の全体構成を示す模式図。

【図2】本発明の一実施形態に係る欠陥検出方法を実現する画像検査システムの全体構成を示す模式図。

【図3】本発明の一実施形態に係るバリを検出するための欠陥検出方法の流れを示すフロー図。

【図4】本発明の一実施形態に係るバリを検出するための欠陥検出方法(sinθ1≧Z/Xの場合)の説明図。

【図5】本発明の一実施形態に係るバリを検出するための欠陥検出方法(sinθ1<Z/Xの場合)の説明図。

【図6】本発明の一実施形態に係る異物を検出するための欠陥検出方法の流れを示すフロー図。

【図7】本発明の一実施形態に係る異物を検出するための欠陥検出方法(sinθ2≧Z/Xの場合)の説明図。

【図8】本発明の一実施形態に係る異物を検出するための欠陥検出方法(sinθ2<Z/Xの場合)の説明図。

【発明を実施するための形態】

【0014】

次に、発明の実施の形態を説明する。

まず始めに、本発明の一実施形態に係る欠陥検出方法の適用対象たる電極基材の構成について、図1を用いて説明をする。

図1に示す如く、本発明の一実施形態に係る欠陥検出方法の適用対象となる電極基材1は、例えば、銅やアルミニウム等の金属箔により構成される集電体たる芯材2と、該芯材2の表面および裏面に活物質、導電材およびバインダ等からなるペースト材料を塗布して形成される塗工層3・3等からなるシート状の部材である。

【0015】

このような電極基材1は、スリッター等の切断装置により、必要な幅および長さに切断して使用されるが、その切断面(スリット面1aと呼ぶ)において、バリ5や異物6の有無を確認することが、電池の品質を確保するためには必要不可欠となっている。

【0016】

また電極基材1は、スリッター等の切断装置により切断されるときに、芯材2の配置がズレる場合がある。

即ち、図1に示すように、スリット前に芯材2の基準面がγの位置にあっても、スリット後には、芯材2の基準面がαの位置に変位する場合がある。

本実施形態では、このような芯材2の変位を考慮して、バリ5や異物6の長さ等を測定する場合には、スリット前の基準面γではなく、スリット後の基準面αを基準とするようにしている。

【0017】

次に、本発明の一実施形態に係る欠陥検出方法について、図2〜図8を用いて説明をする。

本発明の一実施形態に係る欠陥検出方法は、図2に示すような画像撮影システム20を用いて、電極基材1のスリット面1aを検査することによって実現される。

【0018】

画像撮影システム20は、カメラ21、画像処理装置22等を備えており、搬送経路30上を所定の速度で搬送される電極基材1のスリット面1aを、カメラ21により視野Pの範囲において連続的に撮影し、その撮影した画像データを画像処理装置22で連続的に処理することによって、バリ5や異物6をインラインで連続的に検出する構成としている。

即ち、本発明の一実施形態に係る欠陥検出方法は、画像処理装置22に実装される画像処理プログラムにより実現される。

【0019】

そして、本発明の一実施形態に係る欠陥検出方法によれば、電極基材1の芯材2に生じたバリ5を検出することができるとともに、電極基材1の芯材2から引き千切られて塗工層3に生じた異物6を検出することができる。

以下では、バリ5の検出方法と、異物6の検出方法に分けて、それぞれ説明を行う。

【0020】

まず始めに、本発明の一実施形態に係る欠陥検出方法におけるバリ5の検出方法について説明をする。

尚、以下の説明では、図4および図5に示すような略三角形状のバリ5を欠陥検出対象としており、画像処理装置22により、バリ5を検出したときには、まず当該三角形の各頂点をA、B、Cと規定する。ここで、頂点Aとしては、芯材2の基準面α上にない頂点を選択しており、頂点Bとしては、頂点Cに比して頂点Aとの距離がより近い頂点を選択する。

【0021】

また、各頂点A、B、Cに対応させて、その対辺の各中点D、E、Fを規定する。

さらに、各頂点A、B、Cとその対辺の各中点D、E、Fとを結ぶ、当該三角形ABCの重心Gを通る各線分AD、BE、CFを規定する。

【0022】

そして、このときの線分ADの長さを、バリ5の長さL1と規定し、また、このときの線分BEの長さを、バリ5の幅W1と規定する。

さらに、芯材2の基準面αと、線分ADが成す角度を、バリ5の傾斜角度θ1と規定する。

【0023】

また、このときの電極基材1の設計条件として、許容できるバリ5の最大長さ(以下、規格長さと呼ぶ)をXと規定し、芯材2の厚みをZと規定している。

【0024】

図3に示す如く、本発明の一実施形態に係る欠陥検出方法では、まず傾斜角度θ1に基づく判定を行う(STEP−101)。

具体的には、画像処理装置22によって、以下の数式1を満たすか否かの判定を行う。

即ちここでは、画像処理装置22によって、傾斜角度θ1が、所定の角度以上であるか否かを判定している。尚、sinθ1の値は、頂点Aから引いた基準面αに対する垂線と基準面αとの交点をHと規定するとき、AH/ADとなる。

【0025】

【数1】

【0026】

そして、上記数式1を満たす場合には、次に、バリ5の長さL1を第一の閾値たる規格長さXと比較する(STEP−102)。

具体的には、画像処理装置22によって、以下の数式2を満たすか否か(即ち、バリ5の長さL1が規格長さX以上であるか否か)の判定を行う。

【0027】

【数2】

【0028】

そして、上記数式2を満たす場合には、画像処理装置22によって、バリ5が欠陥であるものと判定する(STEP−103)。

あるいは、上記数式2を満たさない場合には、画像処理装置22によって、バリ5が欠陥ではないものと判定する(STEP−104)。

【0029】

また、上記数式1を満たさない場合(即ち、sinθ1<Z/X)には、次に、バリ5の幅W1を第一の閾値たる規格長さXと比較する(STEP−105)。

具体的には、画像処理装置22によって、以下の数式3を満たすか否か(即ち、バリ5の幅W1が規格長さX以上であるか否か)の判定を行う。

【0030】

【数3】

【0031】

そして、上記数式3を満たす場合には、画像処理装置22によって、バリ5が欠陥であるものと判定する(STEP−106)。

あるいは、上記数式3を満たさない場合には、画像処理装置22によって、バリ5が欠陥ではないものと判定する(STEP−104)。

【0032】

即ち、本発明の一実施形態に係る欠陥検出方法においては、金属製の箔状部材たる芯材2と、該芯材2の表面および裏面に形成される塗工層3・3と、を備えるシート状の電極基材1をスリットするときに、電極基材1のスリット面1aにおいて生じる三角形状の態様を有するバリ5を検出するための欠陥検出方法であって、画像処理装置22によって、スリット面1aを撮像した画像データに基づいて、バリ5の各頂点A・B・Cのうち、芯材2の基準面α上に存在しない第一の頂点たる頂点Aを検出するとともに、頂点Aと該頂点Aの対辺の中点Dとを結ぶ第一の線分たる線分ADが、芯材2の基準面αと成す角度であるバリ5の傾斜角度θ1を検出し、バリ5の傾斜角度θ1が、所定の角度以上であるとき(即ち、sinθ1≧X/Zであるとき)は、線分ADの長さを、所定の第一の閾値たる規格長さXと比較し、線分ADの長さが、規格長さX以上であるときは、バリ5を欠陥と判定するとともに、バリ5の傾斜角度θ1が、所定の角度未満であるとき(即ち、sinθ1<X/Zであるとき)は、バリ5の各頂点A・B・Cのうち、頂点Aにより距離が近い第二の頂点たる頂点Bを検出し、頂点Bと該頂点Bの対辺の中点Eとを結ぶ第二の線分たる線分BEの長さを、規格長さXと比較し、線分BEの長さが、規格長さX以上であるときは、バリ5を欠陥と判定するものである。

【0033】

このような構成により、電極基材1のスリット面1aに存在するバリ5を、インラインで連続的に、かつ精度良く欠陥として検出することができる。

【0034】

次に、本発明の一実施形態に係る欠陥検出方法における異物6の検出方法について説明をする。

尚、以下の説明では、図7および図8に示すような略四角形状の異物6を欠陥検出対象としており、カメラ21で撮影したスリット面の画像に基づき、画像処理装置22により、異物6を検出したときには、まず当該四角形の各頂点をA、B、C、Dと規定する。

尚、本実施形態では、説明の簡便のため、略四角形状の異物6を検出対象とした場合を例示して説明をしているが、本発明に係る欠陥検出方法による欠陥の検出対象たる異物をこれに限定するものではなく、異物の外形形状に係わらず、適用対象とすることができる。

【0035】

そして、このときの異物6の最大長さは、線分ACの長さとなり、この最大長さを、異物6の最大長さL2と規定する。

さらに、芯材2と塗工層3の境界線となる芯材2の基準面αと、線分ACを延長した直線Kが成す角度を、異物6の傾斜角度θ2と規定する。

また、画像処理装置22によって、異物6の面積(ここでは四角形ABCDの面積)Sを算出しておく。

【0036】

また、このときの電極基材1の設計条件として、許容できる異物6の最大面積(以下、規格面積と呼ぶ)をYと規定し、芯材2の厚みをZと規定している。

【0037】

図6に示す如く、本発明の一実施形態に係る欠陥検出方法では、まず傾斜角度θ2に基づく判定を行う(STEP−201)。

具体的には、画像処理装置22によって、以下の数式4を満たすか否かの判定を行う。

即ちここでは、画像処理装置22によって、傾斜角度θ2が、所定の角度以上であるか否かを判定している。尚、傾斜角度θ2の値は、例えば、図8に示すような場合(直線Kと基準面αが交わらない場合)には、θ2=0となる。

【0038】

【数4】

【0039】

そして、上記数式4を満たす場合には、次に、異物6の最大長さL2を第一の閾値たる規格長さXと比較する(STEP−202)。

具体的には、画像処理装置22によって、以下の数式5を満たすか否かの判定を行う。

【0040】

【数5】

【0041】

そして、上記数式5を満たす場合には、画像処理装置22によって、異物6が欠陥であると判定する(STEP−203)。

あるいは、上記数式5を満たさない場合には、画像処理装置22によって、異物6が欠陥ではないものと判定する(STEP−204)。

【0042】

また、上記数式4を満たさない場合には、次に、異物6の最大長さL2を、規格面積Yを基準として設定した第二の閾値と比較する(STEP−205)。

具体的には、画像処理装置22によって、以下の数式6を満たすか否かの判定を行う。

【0043】

【数6】

【0044】

そして、上記数式6を満たす場合には、さらに、異物6の面積Sを第三の閾値たる規格面積Yと比較する(STEP−206)。

具体的には、画像処理装置22によって、以下の数式7を満たすか否かの判定を行う。

【0045】

【数7】

【0046】

そして、上記数式7を満たす場合には、画像処理装置22によって、異物6が欠陥であると判定する(STEP−207)。

あるいは、上記数式6および上記数式7を満たさない場合には、画像処理装置22によって、異物6が欠陥ではないものと判定する(STEP−204)。

【0047】

即ち、本発明の一実施形態に係る欠陥検出方法においては、金属製の箔状部材たる芯材2と、該芯材2の表面および裏面に形成される塗工層3・3と、を備えるシート状の電極基材1をスリットするときに、電極基材1のスリット面1aにおいて生じる異物6を検出するための欠陥検出方法であって、画像処理装置22によって、スリット面1aを撮像した画像データに基づいて、異物6の最大長さL2と異物6の面積Sを検出するとともに、異物6の最大長さL2の方向に設定する直線Kが、芯材2の基準面αと成す角度である異物6の傾斜角度θ2を検出し、異物6の傾斜角度θ2が、所定の角度以上であるとき(即ち、sinθ2≧X/Zであるとき)は、異物6の最大長さL2を、規格長さXと比較し、異物6の最大長さL2が、規格長さX以上であるときは、異物6を欠陥と判定するとともに、異物6の傾斜角度θ2が、所定の角度未満であるとき(即ち、sinθ2<X/Zであるとき)は、異物6の最大長さL2を、所定の第二の閾値(即ち、2Y/Z)と比較し、異物6の最大長さL2が、第二の閾値以上であるとき(即ち、L2≧2Y/Zであるとき)には、異物6の面積Sを、所定の第三の閾値(即ち、規格面積Y)と比較し、異物6の面積Sが、規格面積Y以上であるとき(即ち、S≧Y)は、異物6を欠陥と判定するものである。

【0048】

このような構成により、電極基材1のスリット面1aに存在する異物6を、インラインで連続的に、かつ精度良く欠陥として検出することができる。

【0049】

尚、本実施形態では、芯材2から完全に離れている態様である異物6を対象とした欠陥検出方法を例示しているが、例えば、バリ5と芯材2の接続箇所における接続長が短いような場合には、バリ5の態様であっても、当該バリ5を異物6とみなして、バリ5に対して異物を検出するための欠陥検出方法を適用することも可能である。

【符号の説明】

【0050】

1 電極基材

1a スリット面

2 芯材

3 塗工層

5 バリ

6 異物

22 画像処理装置

【特許請求の範囲】

【請求項1】

金属製の箔状部材たる芯材と、

該芯材の表面および裏面に形成される塗工層と、

を備えるシート状の電極基材をスリットするときに、

前記電極基材のスリット面において生じる三角形状の態様を有するバリを検出するための欠陥検出方法であって、

画像処理装置によって、

前記スリット面を撮像した画像データに基づいて、

三角形状の前記バリの各頂点のうち、前記芯材の基準面上に存在しない第一の頂点を検出するとともに、

前記第一の頂点と該第一の頂点の対辺の中点とを結ぶ第一の線分が、前記芯材の基準面と成す角度である前記バリの傾斜角度を検出し、

前記バリの傾斜角度が、所定の角度以上であるときは、

前記第一の線分の長さを、所定の第一の閾値と比較し、

前記第一の線分の長さが、前記第一の閾値以上であるときは、

前記バリを欠陥と判定するとともに、

前記バリの傾斜角度が、

所定の角度未満であるときは、

前記バリの各頂点のうち、前記第一の頂点により距離が近い第二の頂点を検出し、

前記第二の頂点と該第二の頂点の対辺の中点とを結ぶ第二の線分の長さを、所定の第一の閾値と比較し、

前記第二の線分の長さが、前記第一の閾値以上であるときは、

前記バリを欠陥と判定する、

ことを特徴とする電極基材のスリット面における欠陥検出方法。

【請求項2】

金属製の箔状部材たる芯材と、

該芯材の表面および裏面に形成される塗工層と、

を備えるシート状の電極基材をスリットするときに、

前記電極基材のスリット面において生じる異物を検出するための欠陥検出方法であって、

画像処理装置によって、

前記スリット面を撮像した画像データに基づいて、

前記異物の最大長さと前記異物の面積を検出するとともに、

前記異物の最大長さの方向に設定する直線が、前記芯材の基準面と成す角度である前記異物の傾斜角度を検出し、

前記異物の傾斜角度が、所定の角度以上であるときは、

前記異物の最大長さを、所定の第一の閾値と比較し、

前記異物の最大長さが、前記第一の閾値以上であるときは、

前記異物を欠陥と判定するとともに、

前記異物の傾斜角度が、

所定の角度未満であるときは、

前記異物の最大長さを、所定の第二の閾値と比較し、

前記異物の最大長さが、前記第二の閾値以上であるときには、

前記異物の面積を、所定の第三の閾値と比較し、

前記異物の面積が、所定の第三の閾値以上であるときは、

前記異物を欠陥と判定する、

ことを特徴とする電極基材のスリット面における欠陥検出方法。

【請求項1】

金属製の箔状部材たる芯材と、

該芯材の表面および裏面に形成される塗工層と、

を備えるシート状の電極基材をスリットするときに、

前記電極基材のスリット面において生じる三角形状の態様を有するバリを検出するための欠陥検出方法であって、

画像処理装置によって、

前記スリット面を撮像した画像データに基づいて、

三角形状の前記バリの各頂点のうち、前記芯材の基準面上に存在しない第一の頂点を検出するとともに、

前記第一の頂点と該第一の頂点の対辺の中点とを結ぶ第一の線分が、前記芯材の基準面と成す角度である前記バリの傾斜角度を検出し、

前記バリの傾斜角度が、所定の角度以上であるときは、

前記第一の線分の長さを、所定の第一の閾値と比較し、

前記第一の線分の長さが、前記第一の閾値以上であるときは、

前記バリを欠陥と判定するとともに、

前記バリの傾斜角度が、

所定の角度未満であるときは、

前記バリの各頂点のうち、前記第一の頂点により距離が近い第二の頂点を検出し、

前記第二の頂点と該第二の頂点の対辺の中点とを結ぶ第二の線分の長さを、所定の第一の閾値と比較し、

前記第二の線分の長さが、前記第一の閾値以上であるときは、

前記バリを欠陥と判定する、

ことを特徴とする電極基材のスリット面における欠陥検出方法。

【請求項2】

金属製の箔状部材たる芯材と、

該芯材の表面および裏面に形成される塗工層と、

を備えるシート状の電極基材をスリットするときに、

前記電極基材のスリット面において生じる異物を検出するための欠陥検出方法であって、

画像処理装置によって、

前記スリット面を撮像した画像データに基づいて、

前記異物の最大長さと前記異物の面積を検出するとともに、

前記異物の最大長さの方向に設定する直線が、前記芯材の基準面と成す角度である前記異物の傾斜角度を検出し、

前記異物の傾斜角度が、所定の角度以上であるときは、

前記異物の最大長さを、所定の第一の閾値と比較し、

前記異物の最大長さが、前記第一の閾値以上であるときは、

前記異物を欠陥と判定するとともに、

前記異物の傾斜角度が、

所定の角度未満であるときは、

前記異物の最大長さを、所定の第二の閾値と比較し、

前記異物の最大長さが、前記第二の閾値以上であるときには、

前記異物の面積を、所定の第三の閾値と比較し、

前記異物の面積が、所定の第三の閾値以上であるときは、

前記異物を欠陥と判定する、

ことを特徴とする電極基材のスリット面における欠陥検出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−113585(P2013−113585A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−256864(P2011−256864)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]