電極基板および色素増感型太陽電池

【課題】 白金を機能性素子用電極として用いた場合、コスト増の要因となるばかりか、ヨウ素と反応することが想定されるため太陽電池としての長期的な安定性に問題が残る。そこで、白金を含む対向電極と同等性能を有し、さらに長期安定性に優れ、かつ低コストな電極を提供する。

【解決手段】 導電性基板上に半導体とカーボンの複合層を有する電極基板が提供され、また、該電極基板と透明導電性基板上に光電変換層を有する電極基板を対向させ、これらの電極基板間に電解質層を配置して成るセルを有する色素増感型太陽電池が提供される。

【解決手段】 導電性基板上に半導体とカーボンの複合層を有する電極基板が提供され、また、該電極基板と透明導電性基板上に光電変換層を有する電極基板を対向させ、これらの電極基板間に電解質層を配置して成るセルを有する色素増感型太陽電池が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体とカーボンの複合層を有する電極基板およびそれを用いた色素増感型太陽電池に関するものである。

【背景技術】

【0002】

色素増感型太陽電池は、通常、色素が吸着したチタニア電極と、電解質中のレドックス対の還元反応が進行する対向電極とから構成される。一般に、対向電極は導電性基板にレドックス対の電気化学反応を促進させる触媒として白金薄膜が形成されている。

しかし、白金はヨウ素と反応することが想定され、長期的な安定性に問題がある。一方で、機能性素子用電極とした場合、白金は貴金属であり、機能性素子のコスト増加の要因となる。そのため、低コストで、ヨウ素と反応しにくい、長期安定性に優れた機能性素子用電極が求められている。

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明はこのような実状に鑑み成されたものであり、その目的は、白金を含む対向電極と同等性能を有し、さらに長期安定性に優れ、かつ低コストな電極を提供することである。また、その電極を用いた色素増感型太陽電池を提供することである。

【課題を解決するための手段】

【0004】

本発明者らは上記のような従来の問題点を解決すべく鋭意研究を重ねた結果、半導体材料とカーボン材料を複合化することにより目的とする機能性素子用電極を作製できることを見出し、本発明を完成するに至った。

すなわち、本発明は、導電性基板上に半導体とカーボンの複合層を有してなる電極基板に関する。

また本発明は、半導体が金属の陽極酸化により形成されたことを特徴とする前記記載の電極基板に関する。

また本発明は、半導体がチタニアであることを特徴とする前記記載の電極基板に関する。

また本発明は、チタニアがナノチューブ構造を有することを特徴とする前記記載の電極基板に関する。

また本発明は、チタニアがチタン金属を含む導電性基板を陽極酸化することにより形成されたことを特徴とする前記記載の電極基板に関する。

また本発明は、導電性基板がチタン金属とチタン金属以外の少なくとも1種類の金属との複層金属板であることを特徴とする前記記載の電極基板に関する。

さらに本発明は、透明導電性基板上に光電変換層を有する電極基板と、前記記載の電極基板を対向させ、これらの電極基板間に電解質層を配置してなる光電変換素子を有する色素増感型太陽電池に関する。

【0005】

以下、本発明について説明する。

本発明の電極基板は、導電性基板上に形成された半導体・カーボン複合層から構成される。基板としては、特に限定されず、材質、厚さ、寸法、形状等は目的に応じて適宜選択することができる。また、基板は透明でも不透明で良い。なお、基板自体には導電性があっても無くても良い。基板自体に導電性が無い場合には、基板に導電性を付与するために、表面には、例えば、金、銀、クロム、銅、タングステン、チタン、アルミニウム、ニッケルなどの金属薄膜、金属酸化物からなる導電膜を配する。金属酸化物としては、例えば、錫や亜鉛などの金属酸化物に、他の金属元素を微量ドープしたIndium Tin Oxide(ITO(In2O3:Sn))、Fluorine doped Tin Oxide(FTO(SnO2:F))、Aluminum doped Zinc Oxide(AZO(ZnO:Al))などが好適なものとして用いられる。また、基板自体に導電性を有する場合であっても前記したような導電膜を配しても良い。

なお、本発明における基板とは、常温において平滑な面を有するものであり、その面は平面あるいは曲面であってもよく、また応力によって変形するものであってもよい。

【0006】

導電膜の膜厚は、通常、10nm〜5000nm、好ましくは100nm〜3000nmであり、また、表面抵抗(抵抗率)は、通常、0.5〜500Ω/sq、好ましくは2〜50Ω/sqである。これらの導電膜は、真空蒸着法、イオンプレーティング法、CVD法、電子ビーム真空蒸着法、スパッタリング法等の公知の方法で基板上に作製することができる。

【0007】

導電性基板上に半導体とカーボンを複合形成する方法は、特に限定されないが、導電性基板上に半導体層を形成させ、次いで半導体層上にカーボン層を形成する方法、あるいは、金属を陽極酸化する際に、電解液中に有機物を分散させておき、陽極酸化により生成する半導体の内部あるいは表面に有機物を共析出させ、その後に熱処理により炭化して、半導体・カーボンハイブリッド層を形成する方法などを挙げることができる。

【0008】

前記導電性基板上に形成される半導体・カーボンハイブリッド層を構成する半導体としては、例えば、遷移金属を含む酸化物を挙げることができる。具体的には、Nb2O5、TiO2、MnO、WO3、V2O5、Ta2O5、MoO3、RhO2、NiO、FeO2、Cr2O3、IrO2、SrTiO3などを例示することができる。

【0009】

半導体層の形成方法としては特に制限されなく、公知の方法を採用することができる。例えば、半導体材料およびバインダーを混合してペースト状とし基板表面にスクリーン印刷、平板印刷、グラビア印刷、凹版印刷、フレキソ印刷、凸版印刷、特殊印刷する方法、ドクターブレード法、基板上にあらかじめ溝を形成しておき、該溝に半導体材料およびバインダーを混合したペーストを充填した後、へら等で余剰のペーストを除去する方法等により製造することができる。ペーストを基板表面に配置した後、加熱等によって導電性や密着性を向上させても良い。加熱には、オーブンやマッフル炉、電気炉の他、赤外線加熱等を利用しても良い。焼成温度は、用いるペーストおよび基板材料によって異なるが、好ましくは50℃〜700℃、より好ましくは100℃〜600℃、さらに好ましくは200℃〜500℃である。また、必要に応じて窒素雰囲気下で焼成を行っても良い。

【0010】

前記の半導体は、ナノチューブ構造を有することが好ましい。ナノチューブ構造の作成方法としては、固相法、液相法、気相法の何れかにより、直接合成する方法で任意の形状の鋳型表面に半導体材料を蒸着やスパッタリングで成膜したり、析出あるいは合成する方法が挙げられる。鋳型表面にナノチューブ構造を形成する場合は、鋳型としては界面活性剤のような溶液中でミセルを形成する分子であれば良い。例えば、ドデシル硫酸ナトリウム、尿素および水を含む溶液を挙げることができる。また、鋳型上に形成される材料としては、金属アルコキシドなど金属元素を含有する分子であれば良く、TiCl4、Ti(SO4)2やTi(OiPr)3などを挙げることができる。

【0011】

また、別の方法として、液相微粒子成長法、電気泳動法、電着法、加圧法などにより作製することもできる。さらには、陽極酸化ポーラス材料を用いることもできる。例えば、高規則性ナノポーラスアルミナを鋳型として用い、その細孔内に高規則性の半導体層を作製することもできる。また、高規則性ナノポーラスアルミナを鋳型として用い、その細孔内に、別の鋳型材料を充填した後に、最初に作製した鋳型を除去し、新たな鋳型を作製し、これに、目的とする半導体材料を用いて半導体層を作製することもできる。これら半導体を形成した後に、鋳型を除去し、ナノチューブ構造とする方法などが挙げられる。

【0012】

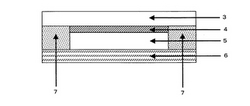

あるいはまた、金属を陽極酸化することにより形成することのできる金属酸化物を用いることができる。例えば、チタン金属を陽極酸化することで得られるチタニアナノチューブが挙げられる。このとき陽極酸化を行う金属は、図1に示すような他の金属と積層した複合金属板のような構造であってもよい。金属板は、例えば、金、銀、クロム、銅、タングステン、チタン、アルミニウム、ニッケルなどの金属薄膜、金属酸化物からなる導電膜を配しても良い。

金属板にチタン金属を積層する方法としては、特に限定されないが、例えば金属板への真空成膜、溶射、電解析出などが挙げられる。あるいは金属板同士を圧延などの方法で積層してもよい。チタンを用いる場合、その厚さは、通常、0.1μm〜300μmであり、好ましくは1μm〜50μmである。

本発明においては、導電性基板としてチタン金属とチタン金属以外の少なくとも1種類の金属との複層金属板を用い、これを陽極酸化してナノチューブ構造を有するチタニアを形成させる方法が特に好ましい。

【0013】

半導体層の配置様式は特に制限されることはないが、基板の全面、基板の一部、例えば、網目状、ストライプ状などに配置する方法を挙げることもできる。半導体層の厚さとしては、通常0.1μm〜1000μm、好ましくは1μm〜500μm、さらに好ましくは1μm〜100μmである。また、鋳型を用いて半導体ナノチューブを作製する場合の鋳型の形状は、目的に応じて適宜選択されるが、チューブ断面の外形は円形、楕円径、多角形が好ましく挙げられる。また、長さは通常0.01μm〜2000μm、好ましくは0.1μm〜1500μm、さらに好ましくは1μm〜1000μmである。ナノチューブの断面の最も離れた部分の距離は、通常1nm〜500nm、好ましくは10nm〜300nmである。

なお、半導体層を形成する半導体ナノチューブは単一の半導体材料だけから構成されていてもいなくても良い。

【0014】

前記導電性基板上に形成される半導体・カーボンハイブリッド層を構成するカーボンとしては、特に制限されることは無いが、例えば、黒鉛やグラファイト、ガラス状カーボン、アセチレンブラック、ケッチェンブラック、活性炭、石油コークス、C60やC70などのフラーレン類、単層または多重層のカーボンナノチューブなどを挙げることができる。なお、カーボン材料の形状としては、最終的にカーボン層を形成するものであれば、特に限定されなく、原料形状としては、液体状、ガス状、固体状(粉末、短繊維、長繊維、織布、不織布など)のいずれの形態でもよい。また、CVDにより、半導体層の表面にカーボン層を形成することが可能な有機化合物でもよい。

【0015】

半導体層上にカーボン層を形成する方法としては、特に限定されないが、熱CVD、プラズマCVDなどのCVD、イオンビームスパッタリングなどのスパッタリング、PLD、アーク法などを挙げることができる。

CVDにより成膜する場合は、成膜基板温度は300℃以上が好ましく、さらに好ましくは500℃以上である。また、CVDの際に電磁波を照射してもよい。電磁波を照射することにより、安定したカーボン層を形成することができる。

【0016】

導電性基板上に成型する半導体・カーボンハイブリッド層は、物理的化学的に結合あるいは吸着している半導体とカーボンのみから構成されていてもよいが、本願発明の目的を損なわない限り、他の任意成分を含有しても良い。

例えば、半導体同士あるいはカーボン粒子同士、または、半導体とカーボン粒子の結合状態を改善させるためのバインダー等も好ましく使用される。該バインダーとしては硬化後に電解質に対して不活性で電解しないものであれば特に制限されず、例えば、エポキシ樹脂、アクリル樹脂、メラミン樹脂、シリコーン樹脂、ポリテトラフロロエチレン、ポリスチロール、カルボキシメチルセルロース、ポリフッ化ビニリデン又はこれらの誘導体あるいは混合物などが用いられる。これらのバインダーを使用する場合の混合比は、半導体・カーボン材料/バインダー(質量比)で通常10/90〜90/10、好ましくは20/80〜80/20の範囲が望ましい。あるいは、目的とする形状の半導体層を前記印刷法、ドクターブレード法などで成膜するための工程を可能にするペーストを得るために、バインダーあるいは増粘効果を賦与するためにポリエチレングリコールなどの第三成分を添加することも可能である。さらに、半導体層を形成するために、熱処理や圧力処理をする際に除去される物質が好ましい。

また、他の任意成分としては、電解質に腐食されない特性を有する金属微粒子や ITO、FTO、AZOなどの導電性酸化物半導体などを挙げることができる。

【0017】

本発明における色素増感型太陽電池は、基本的には、透明導電性基板上に光電変換層(半導体層)を有する電極基板と対向電極を対向させ、これらの間に電解質層を配置して成るセルを有するものである。

本発明においては前記の対向電極として、前述した本発明の半導体・カーボン複合層を有する電極基板を用いることを特徴とするものである。

【0018】

前記透明導電性基板は、通常、透明基板上に透明導電層を積層させて製造される。透明基板としては、特に限定されず、材質、厚さ、寸法、形状等は目的に応じて適宜選択することができ、例えば無色あるいは有色ガラス、網入りガラス、ガラスブロック等が用いられる他、無色あるいは有色の透明性を有する樹脂でも良い。具体的には、ポリエチレンテレフタレートなどのポリエステル、ポリアミド、ポリスルホン、ポリエーテルサルホン、ポリエーテルエーテルケトン、ポリフェニレンサルファイド、ポリカーボネート、ポリイミド、ポリメチルメタクリレート、ポリスチレン、トリ酢酸セルロース、ポリメチルペンテンなどが挙げられる。なお、本発明における透明とは、10〜100%の透過率を有することであり、また、本発明における基板とは、常温において平滑な面を有するものであり、その面は平面あるいは曲面であってもよく、また応力によって変形するものであってもよい。

【0019】

また、電極の導電層を形成する透明導電膜としては、本発明の目的を果たすものである限り特に限定されなく、例えば、金、銀、クロム、銅、タングステンなどの金属薄膜、金属酸化物からなる導電膜などが挙げられる。金属酸化物としては、例えば、酸化錫や酸化亜鉛に、他の金属元素を微量ドープしたIndium Tin Oxide(ITO(In2O3:Sn))、Fluorine doped Tin Oxide(FTO(SnO2:F))、Aluminum doped Zinc Oxide(AZO(ZnO:Al))などが好適なものとして用いられる。

膜厚は通常、10nm〜5000nm、好ましくは100nm〜3000nmである。また、表面抵抗(抵抗率)は、通常、0.5〜500Ω/sq、好ましくは2〜50Ω/sqである。

【0020】

本発明の色素増感型太陽電池における光電変換層(半導体層)に用いられる半導体としては、特に限定されないが、例えば、Fe2O3、Nb2O5、PbS、Si、SnO2、TiO2、WO3、ZnO、MnO等が挙げられ、またこれらの複数の組み合わせであってもよい。好ましくはTiO2、ZnO、SnO2、Nb2O5であり、最も好ましくはTiO2、ZnOである。

また、用いられる半導体は単結晶でも多結晶でも良い。結晶系としては、アナターゼ型、ルチル型、ブルッカイト型などが主に用いられるが、好ましくはアナターゼ型である。

【0021】

前記透明導電性基板への半導体層の形成方法としては特に制限されなく、公知の方法を採用することができる。例えば、上記半導体のナノ粒子分散液、ゾル溶液等を、公知の方法により基板上に塗布することで得ることが出来る。この場合の塗布方法としては特に限定されずキャスト法による薄膜状態で得る方法、スピンコート法、ディップコート法、バーコート法を挙げることができる。

また、バインダーを使用する場合、一般的には、前記半導体材料およびバインダーを混合してペースト状とし基板表面にスクリーン印刷、平板印刷、グラビア印刷、凹版印刷、フレキソ印刷、凸版印刷、特殊印刷する方法、ドクターブレード法、基板上にあらかじめ溝を形成しておき、該溝に半導体材料およびバインダーを混合したペーストを充填した後、へら等で余剰のペーストを除去する方法等により製造することができる。ペーストを基板表面に配置した後、加熱等によって導電性や密着性を向上させても良い。加熱には、オーブンやマッフル炉、電気炉の他、赤外線加熱等を利用しても良い。焼成温度は、用いるペーストおよび基板材料によって異なるが、好ましくは50℃〜700℃、より好ましくは100℃〜600℃、さらに好ましくは200℃〜500℃である。また、必要に応じて窒素雰囲気下で焼成を行っても良い。

半導体層の厚みは任意であるが0.5μm以上、50μm以下、好ましくは1μm以上20μm以下である。

【0022】

また、半導体層の光吸収効率を向上すること等を目的として、種々の色素を半導体層に吸着や含有させることが出来る。

本発明において用いられる色素としては、半導体層の光吸収効率を向上させる色素であれば、特に制限されるものではなく、通常、各種の金属錯体色素や有機色素の一種または二種以上を用いることができる。また、半導体層への吸着性を付与するために、色素の分子中にカルボキシル基、ヒドロキシル基、スルホニル基、ホスホニル基、カルボキシルアルキル基、ヒドロキシアルキル基、スルホニルアルキル基、ホスホニルアルキル基などの官能基を有するものが好適に用いられる。

金属錯体色素としては、ルテニウム、オスミウム、鉄、コバルト、亜鉛の錯体や金属フタロシアニン、クロロフィル等を用いることができる。

【0023】

色素を半導体層に吸着させる方法としては、溶媒に色素を溶解させた溶液を、半導体層上にスプレーコートやスピンコートなどにより塗布した後、乾燥する方法により形成することができる。この場合、適当な温度に基板を加熱しても良い。または半導体層を溶液に浸漬して吸着させる方法を用いることも出来る。浸漬する時間は色素が十分に吸着すれば特に制限されることはないが、好ましくは1〜30時間、特に好ましくは5〜20時間である。また、必要に応じて浸漬する際に溶媒や基板を加熱しても良い。好ましくは溶液にする場合の色素の濃度としては、1〜1000mM/L、好ましくは10〜500mM/L程度である。

【0024】

用いる溶媒としては、色素を溶解し、かつ半導体層を溶解しなければ特に制限されることはなく、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、t−ブタノールなどのアルコール、アセトニトリル、プロピオニトリル、メトキシプロピオニトリル、グルタロニトリル、などのニトリル系溶媒、ベンゼン、トルエン、o−キシレン、m−キシレン、p−キシレン、ペンタン、ヘプタン、ヘキサン、シクロヘキサン、ヘプタン、アセトン、メチルエチルケトン、ジエチルケトン、2−ブタノンなどのケトン、ジエチルエーテル、テトラヒドロフラン、エチレンカーボネート、プロピレンカーボネート、ニトロメタン、ジメチルホルムアミド、ジメチルスルホキシド、ヘキサメチルホスホアミド、ジメトキシエタン、γ−ブチロラクトン、γ−バレロラクトン、スルホラン、ジメトキシエタン、アジポニトリル、メトキシアセトニトリル、ジメチルアセトアミド、メチルピロリジノン、ジメチルスルホキシド、ジオキソラン、スルホラン、リン酸トリメチル、リン酸トリエチル、リン酸トリプロピル、リン酸エチルジメチル、リン酸トリブチル、リン酸トリペンチル、リン酸トリへキシル、リン酸トリヘプチル、リン酸トリオクチル、リン酸トリノニル、リン酸トリデシル、リン酸トリス(トリフフロロメチル)、リン酸トリス(ペンタフロロエチル)、リン酸トリフェニルポリエチレングリコール、及びポリエチレングリコール等が使用可能である。

【0025】

光電変換層と対向電極の間に配置される電解質としては、特に限定されなく、液体系でも固体系でもいずれでもよく、可逆な電気化学的酸化還元特性を示すものが望ましい。

電解質としては、イオン伝導度が、通常室温で1×10−7S/cm以上、好ましくは1×10−6S/cm以上、さらに好ましくは1×10−5S/cm以上であるものが望ましい。なお、イオン伝導度は、複素インピーダンス法などの一般的な手法で求めることができる。

また、本発明における電解質は、酸化体の拡散係数が1×10−9cm2/s以上、好ましくは1×10−8cm2/s以上、さらに好ましくは1×10−7cm2/s以上を示すものが望ましい。なお、拡散係数は、イオン伝導性を示す一指標であり、定電位電流特性測定、サイクリックボルタモグラム測定などの一般的な手法で求めることができる。

電解質層の厚さは、特に限定されないが、1μm以上であることが好ましく、より好ましくは10μm以上であり、また3mm以下が好ましく、より好ましくは1mm以下である。

【0026】

液体系の電解質としては特に限定されるものではなく、通常、溶媒、可逆な電気化学的酸化還元特性を示す物質(溶媒に可溶なもの)およびさらに必要に応じて支持電解質を基本的成分として構成される。

【0027】

溶媒としては、一般に電気化学セルや電池に用いられる溶媒であればいずれも使用することができる。具体的には、無水酢酸、メタノール、エタノール、テトラヒドロフラン、プロピレンカーボネート、ニトロメタン、アセトニトリル、ジメチルホルムアミド、ジメチルスルホキシド、ヘキサメチルホスホアミド、エチレンカーボネート、ジメトキシエタン、γ−ブチロラクトン、γ−バレロラクトン、スルホラン、ジメトキシエタン、プロピオンニトリル、グルタロニトリル、アジポニトリル、メトキシアセトニトリル、ジメチルアセトアミド、メチルピロリジノン、ジメチルスルホキシド、ジオキソラン、スルホラン、リン酸トリメチル、リン酸トリエチル、リン酸トリプロピル、リン酸エチルジメチル、リン酸トリブチル、リン酸トリペンチル、リン酸トリへキシル、リン酸トリヘプチル、リン酸トリオクチル、リン酸トリノニル、リン酸トリデシル、リン酸トリス(トリフフロロメチル)、リン酸トリス(ペンタフロロエチル)、リン酸トリフェニルポリエチレングリコール、及びポリエチレングリコール等が使用可能である。特に、プロピレンカーボネート、エチレンカーボネート、ジメチルスルホキシド、ジメトキシエタン、アセトニトリル、γ−ブチロラクトン、スルホラン、ジオキソラン、ジメチルホルムアミド、ジメトキシエタン、テトラヒドロフラン、アジポニトリル、メトキシアセトニトリル、メトキシプロピオニトリル、ジメチルアセトアミド、メチルピロリジノン、ジメチルスルホキシド、ジオキソラン、スルホラン、リン酸トリメチル、リン酸トリエチルが好ましい。また、常温溶融塩類も用いることができる。ここで、常温溶融塩とは、常温において溶融している(即ち液状の)イオン対からなる塩であり、通常、融点が20℃以下であり、20℃を越える温度で液状であるイオン対からなる塩を示すものである。

常温溶融塩の例としては、例えば、以下のものが挙げられる。

【0028】

【化1】

【0029】

(ここで、Rは炭素数2〜20、好ましくは2〜10のアルキル基を示し、X−はハロゲンイオンまたはSCN−を示す。)

【0030】

【化2】

【0031】

(ここで、R1およびR2は各々炭素数1〜10のアルキル基(好ましくはメチル基またはエチル基)、または炭素数7〜20、好ましくは7〜13のアラルキル基(好ましくはベンジル基)を示しており、互いに同一でも異なっても良い。また、X−はハロゲンイオンまたはSCN−を示す。)

【0032】

【化3】

【0033】

(ここで、R1、R2、R3、R4は、各々炭素数1以上、好ましくは炭素数1〜6のアルキル基、炭素数6〜12のアリール基(フェニル基など)、またはメトキシメチル基などを示し、互いに同一でも異なってもよい。また、X−はハロゲンイオンまたはSCN−を示す。)溶媒はその1種を単独で使用しても良いし、また2種以上を混合して使用しても良い。

【0034】

また、可逆な電気化学的酸化還元特性を示す物質は、通常、いわゆるレドックス材と称されるものであるが、特にその種類を制限するものではない。かかる物質としては、例えば、フェロセン、p−ベンゾキノン、7,7,8,8−テトラシアノキノジメタン、N,N,N’,N’−テトラメチル−p−フェニレンジアミン、テトラチアフルバレン、アントラセン、p−トルイルアミン等を挙げることができる。また、LiI、NaI、KI、CsI、CaI2、4級イミダゾリウムのヨウ素塩、テトラアルキルアンモニウムのヨウ素塩、Br2とLiBr、NaBr、KBr、CsBr、CaBr2などの金属臭化物などが挙げられ、また、Br2とテトラアルキルアンモニウムブロマイド、ビピリジニウムブロマイド、臭素塩、フェロシアン酸―フェリシアン酸塩などの錯塩、ポリ硫化ナトリウム、アルキルチオール−アルキルジスルフィド、ヒドロキノン−キノン、ビオロゲン色素などを挙げることができる。

【0035】

レドックス材は、酸化体、還元体のどちらか一方のみを用いてもよいし、酸化体と還元体を適当なモル比で混合し、添加することもできる。また、電気化学的応答性を示すように、これら酸化還元対を添加するなどしても良い。そのような性質を示す材料としては、ハロゲンイオン、SCN−、ClO4−、BF4−、CF3SO3−、(CF3SO2)2N−、(C2F5SO2)2N−、PF6−、AsF6−、CH3COO−、CH3(C6H4)SO3−、および(C2F5SO2)3C−から選ばれる対アニオンを有するフェロセニウムなどのメタロセニウム塩などのほか、ヨウ素、臭素、塩素などのハロゲン類を用いることもできる。

【0036】

また、他の可逆な電気化学的酸化還元特性を示す物質としては、ハロゲンイオンおよびSCN−から選ばれる対アニオン(X−)を有する塩が挙げられる。これらの塩の例としては、4級アンモニウム塩、ホスホニウム塩などが例示できる。4級アンモニウム塩としては、具体的には、(CH3)4N+X−、(C2H5)4N+X−、(n−C4H9)4N+X−、さらには、

【0037】

【化4】

【0038】

等が挙げられる。ホスホニウム塩としては、具体的には、(CH3)4P+X−、(C2H5)4P+X−、(C3H7)4P+X−、(C4H9)4P+X−等が挙げられる。

もちろん、これらの混合物も好適に用いることができる。

【0039】

また、可逆な電気化学的酸化還元特性を示す物質として、レドックス性常温溶融塩類も用いることができる。ここで、レドックス性常温溶融塩とは、常温において溶融している(即ち液状の)イオン対からなる塩であり、通常、融点が20℃以下であり、20℃を越える温度で液状であるイオン対からなる塩を示すものであって、かつ可逆的な電気化学的酸化還元反応を行うことができるものである。

レドックス性常温溶融塩はその1種を単独で使用することができ、また2種以上を混合しても使用することもできる。

レドックス性常温溶融塩の例としては、例えば、以下のものが挙げられる。

【0040】

【化5】

【0041】

(ここで、Rは炭素数2〜20、好ましくは2〜10のアルキル基を示す。X−は対アニオンを示し、具体的にはハロゲンイオンまたはSCN−などを示す。)

【0042】

【化6】

【0043】

(ここで、R1およびR2は各々炭素数1〜10のアルキル基(好ましくはメチル基またはエチル基)、または炭素数7〜20、好ましくは7〜13のアラルキル基(好ましくはベンジル基)を示しており、互いに同一でも異なっても良い。また、X−は対アニオンを示し、具体的にはハロゲンイオンまたはSCN−などを示す。)

【0044】

【化7】

【0045】

(ここで、R1、R2、R3、R4は、各々炭素数1以上、好ましくは炭素数1〜6のアルキル基、炭素数6〜12のアリール基(フェニル基など)、またはメトキシメチル基などを示し、互いに同一でも異なってもよい。また、X−は対アニオンを示し、具体的にはハロゲンイオンまたはSCN−など示す。)

【0046】

可逆な電気化学的酸化還元特性を示す物質の使用量は、溶媒に溶解する限りにおいては、特に限定されるものではないが、通常溶媒に対して、1質量%〜50質量%、好ましくは3質量%〜30質量%であることが望ましい。

【0047】

また、必要に応じて加えられる支持電解質としては、電気化学の分野又は電池の分野で通常使用される塩類、酸類、アルカリ類、常温溶融塩類が使用できる。

塩類としては、特に制限はなく、例えば、アルカリ金属塩、アルカリ土類金属塩等の無機イオン塩;4級アンモニウム塩;環状4級アンモニウム塩;4級ホスホニウム塩などが使用でき、特にLi塩が好ましい。

塩類の具体例としては、ClO4−、BF4−、CF3SO3−、(CF3SO2)2N−、(C2F5SO2)2N−、PF6−、AsF6−、CH3COO−、CH3(C6H4)SO3−、および(C2F5SO2)3C−から選ばれる対アニオンを有するLi塩、Na塩、あるいはK塩が挙げられる。

【0048】

また、ClO4−、BF4−、CF3SO3−、(CF3SO2)2N−、(C2F5SO2)2N−、PF6−、AsF6−、CH3COO−、CH3(C6H4)SO3−、および(C2F5SO2)3C−から選ばれる対アニオンを有する4級アンモニウム塩、具体的には、(CH3)4N+BF4−、(C2H5)4N+BF4−、(n−C4H9)4N+BF4−、(C2H5)4N+Br−、(C2H5)4N+ClO4−、(n−C4H9)4N+ClO4−、CH3(C2H5)3N+BF4−、(CH3)2(C2H5)2N+BF4−、(CH3)4N+SO3CF3−、(C2H5)4N+SO3CF3−、(n−C4H9)4N+SO3CF3−、さらには、

【0049】

【化8】

【0050】

等が挙げられる。また、ClO4−、BF4−、CF3SO3−、(CF3SO2)2N−、(C2F5SO2)2N−、PF6−、AsF6−、CH3COO−、CH3(C6H4)SO3−、および(C2F5SO2)3C−から選ばれる対アニオンを有するホスホニウム塩、具体的には、(CH3)4P+BF4−、(C2H5)4P+BF4−、(C3H7)4P+BF4−、(C4H9)4P+BF4−等が挙げられる。

また、これらの混合物も好適に用いることができる。

【0051】

酸類も特に限定されず、無機酸、有機酸などが使用でき、具体的には硫酸、塩酸、リン酸類、スルホン酸類、カルボン酸類などが使用できる。

アルカリ類も特に限定されず、水酸化ナトリウム、水酸化カリウム、水酸化リチウムなどがいずれも使用可能である。

常温溶融塩類も特に限定されることは無いが、本発明における常温溶融塩とは、溶媒成分が含まれないイオン対のみからなる常温において溶融している(即ち液状の)イオン対からなる塩であり、通常、融点が20℃以下であり、20℃を越える温度で液状であるイオン対からなる塩を示す。

常温溶融塩はその1種を単独で使用することができ、また2種以上を混合しても使用することもできる。

常温溶融塩の例としては、例えば、以下のものが挙げられる。

【0052】

【化9】

【0053】

(ここで、Rは炭素数2〜20、好ましくは2〜10のアルキル基を示す。X−はClO4−、BF4−、(CF3SO2)2N−、(C2F5SO2)2N−、PF6−、AsF6−、CH3COO−、CH3(C6H4)SO3−、および(C2F5SO2)3C−から選ばれる対アニオンを表す。)

【0054】

【化10】

【0055】

(ここで、R1およびR2は各々炭素数1〜10のアルキル基(好ましくはメチル基またはエチル基)、または炭素数7〜20、好ましくは7〜13のアラルキル基(好ましくはベンジル基)を示しており、互いに同一でも異なっても良い。また、X−はClO4−、BF4−、(CF3SO2)2N−、(C2F5SO2)2N−、PF6−、AsF6−、CH3COO−、CH3(C6H4)SO3−、および(C2F5SO2)3C−から選ばれる対アニオンを表す。)

【0056】

【化11】

【0057】

(ここで、R1、R2、R3、R4は、各々炭素数1以上、好ましくは炭素数1〜6のアルキル基、炭素数6〜12のアリール基(フェニル基など)、またはメトキシメチル基などを示し、互いに同一でも異なってもよい。また、X−はClO4−、BF4−、(CF3SO2)2N−、(C2F5SO2)2N−、PF6−、AsF6−、CH3COO−、CH3(C6H4)SO3−、および(C2F5SO2)3C−から選ばれる対アニオンを表す。)

【0058】

支持電解質の使用量については特に制限はなく、任意であるが、通常、電解質中に0.1質量%以上、好ましくは1質量%以上、さらに好ましくは10質量%以上であり、かつ70質量%以下、好ましくは60質量%以下、さらに好ましくは50質量%以下の量で含有させることができる。

【0059】

また、本発明において用いる電解質としては、前記のような液体系でもよいが、全固体化が可能であるとの観点から、高分子固体電解質が特に好ましい。高分子固体電解質としては、特に好ましいものとして、(a)高分子マトリックス(成分(a))に、少なくとも(c)可逆な電気化学的酸化還元特性を示す物質(成分(c))を含有し、所望により(b)可塑剤(成分(b))をさらに含有するものが挙げられる。また、これらに加え、所望によりさらに(d)前記した支持電解質や(e)常温溶融塩などの他の任意成分を含有させてもよい。高分子固体電解質としては、前記成分(c)または、成分(b)と成分(c)、あるいはさらなる任意成分が、高分子マトリックス中に保持されることによって固体状態またはゲル状態が形成される。

【0060】

本発明において高分子マトリックスとして使用できる材料としては、高分子マトリックス単体で、あるいは可塑剤の添加や、支持電解質の添加、または可塑剤と支持電解質の添加によって固体状態またはゲル状態が形成されれば特に制限は無く、一般的に用いられるいわゆる高分子化合物を用いることができる。

上記高分子マトリックスとしての特性を示す高分子化合物としては、ヘキサフロロプロピレン、テトラフロロエチレン、トリフロロエチレン、エチレン、プロピレン、アクリロニトリル、塩化ビニリデン、アクリル酸、メタクリル酸、メチルアクリレート、エチルアクリレート、メチルメタクリレート、スチレン、フッ化ビニリデンなどのモノマーを重合または共重合して得られる高分子化合物を挙げることができる。またこれらの高分子化合物は単独で用いても良く、また混合して用いても良い。これらの中でも、特にポリフッ化ビニリデン系高分子化合物が好ましい。

【0061】

ポリフッ化ビニリデン系高分子化合物としては、フッ化ビニリデンの単独重合体、あるいはフッ化ビニリデンと他の重合性モノマー、好適にはラジカル重合性モノマーとの共重合体を挙げることができる。フッ化ビニリデンと共重合させる他の重合性モノマー(以下、共重合性モノマーという。)としては、具体的には、ヘキサフロロプロピレン、テトラフロロエチレン、トリフロロエチレン、エチレン、プロピレン、アクリロニトリル、塩化ビニリデン、アクリル酸、メタクリル酸、メチルアクリレート、エチルアクリレート、メチルメタクリレート、スチレンなどを例示することができる。

【0062】

これらの共重合性モノマーは、モノマー全量に対して1〜50mol%、好ましくは1〜25mol%の範囲で使用することができる。

共重合性モノマーとしては、好適にはヘキサフロロプロピレンが用いられる。本発明においては、特にフッ化ビニリデンにヘキサフロロプロピレンを1〜25mol%共重合させたフッ化ビニリデン−ヘキサフロロプロピレン共重合体を高分子マトリックスとするイオン伝導性フィルムとして好ましく用いることができる。また共重合比の異なる2種類以上のフッ化ビニリデン−ヘキサフロロプロピレン共重合体を混合して使用しても良い。

【0063】

また、これらの共重合性モノマーを2種類以上用いてフッ化ビニリデンと共重合させることもできる。例えば、フッ化ビニリデン+ヘキサフロロプロピレン+テトラフロロエチレン、フッ化ビニリデン+ヘキサフロロプロピレン+アクリル酸、フッ化ビニリデン+テトラフロロエチレン+エチレン、フッ化ビニリデン+テトラフロロエチレン+プロピレンなどの組み合わせで共重合させて得られる共重合体を使用することもできる。

【0064】

さらに、本発明においては高分子マトリックスとしてポリフッ化ビニリデン系高分子化合物に、ポリアクリル酸系高分子化合物、ポリアクリレート系高分子化合物、ポリメタクリル酸系高分子化合物、ポリメタクリレート系高分子化合物、ポリアクリロニトリル系高分子化合物およびポリエーテル系高分子化合物から選ばれる高分子化合物を1種類以上混合して使用することもできる。あるいはポリフッ化ビニリデン系高分子化合物に、上記した高分子化合物のモノマーを2種以上共重合させて得られる共重合体を1種類以上混合して使用することもできる。このときの単独重合体あるいは共重合体の配合割合は、ポリフッ化ビニリデン系高分子化合物100質量部に対して、通常200質量部以下とすることが好ましい。

【0065】

本発明において用いられるポリフッ化ビニリデン系高分子化合物の重量平均分子量は、通常10、000〜2、000、000であり、好ましくは100、000〜1、000、000の範囲のものが好適に使用することができる。

【0066】

可塑剤(成分(b))は、可逆な電気化学的酸化還元特性を示す物質に対する溶媒として作用する。かかる可塑剤としては、一般に電気化学セルや電池において電解質溶媒として使用され得るものであればいずれも使用することができ、具体的には液体系電解質において例示した各種溶媒を挙げることができる。特に、プロピレンカーボネート、エチレンカーボネート、ジメチルスルホキシド、ジメトキシエタン、アセトニトリル、γ−ブチロラクトン、スルホラン、ジオキソラン、ジメチルホルムアミド、ジメトキシエタン、テトラヒドロフラン、アジポニトリル、メトキシアセトニトリル、ジメチルアセトアミド、メチルピロリジノン、ジメチルスルホキシド、ジオキソラン、スルホラン、リン酸トリメチル、リン酸トリエチルが好ましい。また、液系電解質で用いた常温溶融塩類も用いることができる。溶媒はその1種を単独で使用しても良いし、また2種以上を混合して使用しても良い。

【0067】

可塑剤(成分(b))の使用量は特に制限はないが、通常、イオン伝導性材料中に20質量%以上、好ましくは50質量%以上、さらに好ましくは70質量%以上であり、かつ98質量%以下、好ましくは95質量%以下、さらに好ましくは90質量%以下の量で含有させることができる。

【0068】

次に、本発明において用いる成分(c)の可逆な電気化学的酸化還元特性を示す物質について説明する。

成分(c)は、前述のような可逆な電気化学的酸化還元反応を行うことができる化合物であって、通常レドックス性材料と称されるものである。

係る化合物しては、特にその種類を制限するものではないが、たとえば、フェロセン、p−ベンゾキノン、7,7,8,8−テトラシアノキノジメタン、N,N,N’,N’−テトラメチル−p−フェニレンジアミン、テトラチアフルバレン、アントラセン、p−トルイルアミン等を用いることができる。また、LiI、NaI、KI、CsI、CaI2、4級イミダゾリウムのヨウ素塩、テトラアルキルアンモニウムのヨウ素塩、Br2とLiBr、NaBr、KBr、CsBr、CaBr2などの金属臭化物なとが挙げられる。

【0069】

また、Br2とテトラアルキルアンモニウムブロマイド、ビピリジニウムブロマイド、臭素塩、フェロシアン酸―フェリシアン酸塩などの錯塩、ポリ硫化ナトリウム、アルキルチオール−アルキルジスルフィド、ヒドロキノン−キノン、ビオロゲンなどを用いることができる。レドックス材は、酸化体、還元体のどちらか一方のみを用いてもよいし、酸化体と還元体を適当なモル比で混合し、添加することもできる。

【0070】

また、特に成分(c)としては、ハロゲンイオン、SCN−から選ばれる対アニオン(X−)を有する塩が挙げられる。これらの塩の例としては、4級アンモニウム塩、ホスホニウム塩などが例示できる。4級アンモニウム塩としては、具体的には、(CH3)4N+X−、(C2H5)4N+X−、(n−C4H9)4N+X−、さらには、

【0071】

【化12】

【0072】

等が挙げられる。ホスホニウム塩としては、具体的には、(CH3)4P+X−、(C2H5)4P+X−、(C3H7)4P+X−、(C4H9)4P+X−等が挙げられる。

もちろん、これらの混合物も好適に用いることができる。

なお、これらの化合物の場合は、通常成分(b)と併用することが好ましい。

【0073】

また、成分(c)として、液体系電解質用に用いたレドックス性常温溶融塩類も用いることができる。レドックス性常温溶融塩はその1種を単独で使用することができ、また2種以上を混合しても使用することもできる。

【0074】

また、可逆な電気化学的酸化還元特性を示す物質(成分(c))の使用量についても特に制限はなく、通常、高分子固体電解質中に0.1質量%以上、好ましくは1質量%以上、さらに好ましくは10質量%以上であり、かつ70質量%以下、好ましくは60質量%以下、さらに好ましくは50質量%以下の量で含有させることができる。

成分(c)を成分(b)と併用する場合、成分(c)は、成分(b)に溶解し、かつ高分子固体電解質とした際にも析出等が起こらない混合比とすることが望ましく、好ましくは成分(c)/成分(b)が質量比で0.01〜0.5、さらに好ましくは0.03〜0.3の範囲である。

また、成分(a)は、[成分(a)/(成分(b)+成分(c)]の質量比が、0.05〜1の範囲が好ましく、さらに好ましくは0.1〜0.5の範囲であることが望ましい。

【0075】

高分子固体電解質における支持電解質(成分(d))の使用量については特に制限はなく、任意であるが、通常、高分子固体電解質中に0.1質量%以上、好ましくは1質量%以上、さらに好ましくは10質量%以上であり、かつ70質量%以下、好ましくは60質量%以下、さらに好ましくは50質量%以下の量で含有させることができる。

【0076】

高分子固体電解質には、更に他の成分を含有させることができる。他の成分としては、紫外線吸収剤、アミン化合物などを挙げることができる。用いることができる紫外線吸収剤としては、特に限定されないが、ベンゾトリアゾール骨格を有する化合物、ベンゾフェノン骨格を有する化合物等の有機紫外線吸収剤が代表的な物として挙げられる。

ベンゾトリアゾール骨格を有する化合物としては、例えば、下記の一般式(1)で表される化合物が好適に挙げられる。

【0077】

【化13】

【0078】

一般式(1)において、R81は、水素原子、ハロゲン原子または炭素数1〜10、好ましくは1〜6のアルキル基を示す。ハロゲン原子としてはフッ素、塩素、臭素、ヨウ素を挙げることができる。アルキル基としては、例えば、メチル基、エチル基、プロピル基、i−プロピル基、ブチル基、t−ブチル基、シクロヘキシル基等を挙げることができる。R81の置換位置は、ベンゾトリアゾール骨格の4位または5位であるが、ハロゲン原子およびアルキル基は通常4位に位置する。R82は、水素原子または炭素数1〜10、好ましくは1〜6のアルキル基を示す。アルキル基としては、例えば、メチル基、エチル基、プロピル基、i−プロピル基、ブチル基、t−ブチル基、シクロヘキシル基等を挙げることができる。R83は、炭素数1〜10、好ましくは1〜3のアルキレン基またはアルキリデン基を示す。アルキレン基としては、例えば、メチレン基、エチレン基、トリメチレン基、プロピレン基等を挙げることができ、またアルキリデン基としては、例えば、エチリデン基、プロピリデン基等が挙げられる。

【0079】

一般式(1)で示される化合物の具体例としては、3−(5−クロロ−2H−ベンゾトリアゾール−2−イル)−5−(1,1−ジメチルエチル)−4−ヒドロキシ−ベンゼンプロパン酸、3−(2H−ベンゾトリアゾール−2−イル)−5−(1,1−ジメチルエチル)−4−ヒドロキシ−ベンゼンエタン酸、3−(2H−ベンゾトリアゾール−2−イル)−4−ヒドロキシベンゼンエタン酸、3−(5−メチル−2H−ベンゾトリアゾール−2−イル)−5−(1−メチルエチル)−4−ヒドロキシベンゼンプロパン酸、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−3’,5’−ビス(α,α−ジメチルベンジル)フェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−3’,5’−ジ−t−ブチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−3’−t−ブチル−5’−メチルフェニル)−5−クロロベンゾトリアゾール、3−(5−クロロ−2H−ベンゾトリアゾール−2−イル)−5−(1,1−ジメチルエチル)−4−ヒドロキシ−ベンゼンプロパン酸オクチルエステル等が挙げられる。

【0080】

ベンゾフェノン骨格を有する化合物としては、例えば、下記の一般式(2)〜(4)で示される化合物が好適に挙げられる。

【0081】

【化14】

【0082】

上記一般式(2)〜(4)において、R92、R93、R95、R96、R98、及びR99は、互いに同一もしくは異なる基であって、ヒドロキシル基、炭素数1〜10、好ましくは1〜6のアルキル基またはアルコキシ基を示す。アルキル基としては、例えば、メチル基、エチル基、プロピル基、i−プロピル基、ブチル基、t−ブチル基、及びシクロヘキシル基を挙げることができる。またアルコキシ基としては、例えば、メトキシ基、エトキシ基、プロポキシ基、i−プロポキシ基、及びブトキシ基を挙げることができる。

【0083】

R91、R94、及びR97は、炭素数1〜10、好ましくは1〜3のアルキレン基またはアルキリデン基を示す。アルキレン基としては、例えば、メチレン基、エチレン基、トリメチレン基、及びプロピレン基を挙げることができる。アルキリデン基としては、例えば、エチリデン基、及びプロピリデン基が挙げられる。

p1、p2、p3、q1、q2、及びq3は、それぞれ別個に0乃至3の整数を表す。

【0084】

上記一般式(2)〜(4)で表されるベンゾフェノン骨格を有する化合物の好ましい例としては、2−ヒドロキシ−4−メトキシベンゾフェノン−5−カルボン酸、2,2’−ジヒドロキシ−4−メトキシベンゾフェノン−5−カルボン酸、4−(2−ヒドロキシベンゾイル)−3−ヒドロキシベンゼンプロパン酸、2,4−ジヒドロキシベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノン−5−スルホン酸、2−ヒドロキシ−4−n−オクトキシベンゾフェノン、2,2’−ジヒドロキシ−4,4’−ジメトキシベンゾフェノン、2,2’,4,4’−テトラヒドロキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−2’−カルボキシベンゾフェノン等が挙げられる。

もちろん、これらを二種以上組み合わせて使用することができる。

【0085】

紫外線吸収剤の使用は任意であり、また使用する場合の使用量も特に制限されるものではないが、使用する場合は電解質中に0.1質量%以上、好ましくは1質量%以上であり、20質量%以下、好ましくは10質量%以下の範囲の量で含有させることが望ましい。

【0086】

高分子固体電解質に含有させることができるアミン化合物としては、特に限定されず、各種脂肪族アミン、芳香族アミンが用いられるが、例えば、ピリジン誘導体、ビピリジン誘導体、キノリン誘導体などが代表的な物として挙げられる。これらのアミン化合物を添加することで、開放電圧の向上が見込まれる。これらの化合物の具体例としては、4−t−ブチル−ピリジン、キノリン、イソキノリンなどが挙げられる。

【0087】

本発明において高分子固体電解質はイオン伝導性フィルムとして用いることができる。例えば、前記成分(a)および(c)、あるいはさらに所望により配合される任意成分からなる高分子固体電解質を、公知の方法によりフィルムに成形することによりイオン伝導性フィルムを得ることが出来る。この場合の成形方法としては特に限定されず、押出し成型、キャスト法によるフィルム状態で得る方法、スピンコート法、ディップコート法や、注入法、含浸法などを挙げることができる。

【0088】

押出し成型については常法により行うことができ、前記混合物を過熱溶融した後、フィルム成型することが行われる。

キャスト法については、前記混合物をさらに適当な希釈剤にて粘度調整を行い、キャスト法に用いられる通常のコータにて塗布し、乾燥することで成膜することができる。コータとしては、ドクタコータ、ブレードコータ、ロッドコータ、ナイフコータ、リバースロールコータ、グラビアコータ、スプレイコータ、カーテンコータを用いることができ、粘度および膜厚により使い分けることができる。

スピンコート法については、前記混合物をさらに適当な希釈剤にて粘度調整を行い、市販のスピンコーターにて塗布し、乾燥することで成膜することができる。

ディップコート法については、前記混合物をさらに適当な希釈剤にて粘度調整を行って混合物溶液を作製し、適当な基盤を混合物溶液より引き上げた後、乾燥することで成膜することができる。

【0089】

本発明の色素増感型太陽電池の光電変換素子の例として、例えば、図2に示す断面を有するものを好ましく挙げることができる。この素子は、透明導電性基板上に光電変換層(色素で修飾された半導体層)を備えた基板Aと、導電性基板上に半導体・カーボン複合層が形成された基板Bを有している。そして、両者の間隙には電解質が満たされ、周辺がシール材で密封されている。また、図示はしていないが、起電力を取り出すために各基板の導電部分にリード線が接続されている。

光電変換素子を製造する方法は、特に限定されないが、通常、基板A、電解質、基板Bを積層し周辺部を適宜シールし、基板Aと基板Bを所定の間隔において対向させたのち、間隙に電解質を入れるなどの、公知の方法により容易に製造することができる。

なお、基板間の間隔は、通常0.1μm以上、好ましくは1μm以上である。上限は通常1mm以下であり、好ましくは0.5mm以下が望ましい。

【発明の効果】

【0090】

対向電極として半導体・カーボン複合層が形成された電極基板を用いることにより、長期安定性に優れた光電変換素子を、より安価なコストで製造することが可能となり、太陽電池用の素子として好適である。

【実施例】

【0091】

以下に実施例を挙げ、本発明を具体的に説明するが、本発明はこれらになんら制限されるものではない。

【0092】

[実施例1]

半導体・カーボンハイブリッド電極基板の作製は以下の方法で実施した。

厚さ1mmのチタン板を0.1容量%の過塩素酸水溶液中で白金板を対極として、両基板間に40Vを40分間印加し、陽極酸化した。その結果、チタン板表面にはナノチューブ構造を有するチタニアが形成された。この基板にメタンガスをカーボン源として、600℃の雰囲気でCVDにより前記陽極酸化後の基板のチタニア表面にカーボン薄膜を形成した。薄膜XRD計測により形成されたカーボン薄膜は良好な結晶性を有することが確認された。

表面抵抗値12Ω/sqの3cm角SnO2:Fガラス(ガラス基板上にSnO2:F膜を形成した透明導電性ガラス)上にTiO2微粒子(日本エアロシル社製P25)を含むペーストをバーコートして乾燥させた。バーコートの際には、膜厚が均一になるよう、透明導電性ガラスのサイド5mmにスコッチテープを貼り付けた。塗布した基板を、500℃で30分焼成した。焼成後のチタニアナノチューブ層の膜厚を触針式膜厚計で計測し、12μmであることが分かった。これを下記式で示されるルテニウム色素/エタノール溶液(3.0×10−4mol/L)に15時間浸し、色素層を形成した。得られた基板と前記半導体・カーボンハイブリッド電極基板を合わせ、0.3mol/Lのヨウ化リチウムと0.03mol/Lのヨウ素を含むプロピレンカーボネート溶液を毛細管現象によって染み込ませ、周辺をエポキシ接着剤で封止した。なお、透明導電性基板の導電層部分と対向電極にはリード線を接続した。

このようにして得たセルに疑似太陽光(1kW/m2)を照射し、電流電圧特性を測定したところ、光電変換効率は5.6%と良好であった。また、このセルの80℃1000時間放置後における光電変換効率は5.5%であり、初期特性の98%を維持していた。

【化15】

【0093】

[実施例2]

半導体・カーボンハイブリッド電極基板の作製は以下の方法で実施した。

厚さ1mmのチタン板を0.15容量%の過塩素酸水溶液中で白金板を対極として、両基板間に100mAの定電流を流し、30分間印加し、陽極酸化した。その結果、チタニア表面にはナノチューブ構造を有するチタニアが形成された。この基板にメタンガスをカーボン源として、600℃の雰囲気でCVDにより前記陽極酸化後の基板のチタニア表面にカーボン薄膜を形成した。薄膜XRD計測により形成されたカーボン薄膜は良好な結晶性を有することが確認された。

表面抵抗値12Ω/sqの3cm角SnO2:Fガラス(ガラス基板上にSnO2:F膜を形成した透明導電性ガラス)上にTiO2微粒子(日本エアロシル社製P25)を含むペーストをバーコートして乾燥させた。バーコートの際には、膜厚が均一になるよう、透明導電性ガラスのサイド5mmにスコッチテープを貼り付けた。塗布した基板を、500℃で30分焼成した。焼成後のチタニアナノチューブ層の膜厚を触針式膜厚計で計測し、12μmであることが分かった。これを実施例1で用いたルテニウム色素/エタノール溶液に15時間浸し、色素層を形成した。得られた基板と前記半導体・カーボンハイブリッド電極を合わせ、0.3mol/Lのヨウ化リチウムと0.03mol/Lのヨウ素を含むプロピレンカーボネート溶液を毛細管現象によって染み込ませ、周辺をエポキシ接着剤で封止し、図2に示すセルを作製した。なお、透明導電基板の導電層部分と対向電極にはリード線を接続した。

このようにして得たセルに疑似太陽光(1kW/m2)を照射し、電流電圧特性を測定したところ、光電変換効率は5.4%と良好であった。また、このセルの80℃1000時間放置後における光電変換効率は5.1%であり、初期特性の約94%を維持していた。

【0094】

[比較例1]

対向電極基板の作製は以下の方法で実施した。

厚さ1mmのチタン板にスパッタリング法で白金は30nmの厚さで成膜した。

チタニア電極の作製は以下の方法で実施した。

表面抵抗値12Ω/sqの3cm角SnO2:Fガラス(ガラス基板上にSnO2:F膜を形成した透明導電性ガラス)上にTiO2微粒子(日本エアロシル社製P25)を含むペーストをバーコートして乾燥させた。バーコートの際には、膜厚が均一になるよう、透明導電性ガラスのサイド5mmにスコッチテープを貼り付けた。塗布した基板を、500℃で30分焼成した。焼成後のチタニアナノチューブ層の膜厚を触針式膜厚計で計測し、12μmであることが分かった。これを実施例1で用いたルテニウム色素/エタノール溶液に15時間浸し、色素層を形成した。得られた基板と前記対向電極基板を合わせ、0.3mol/Lのヨウ化リチウムと0.03mol/Lのヨウ素を含むプロピレンカーボネート溶液を毛細管現象によって染み込ませ、周辺をエポキシ接着剤で封止した。なお、透明導電基板の導電層部分と対向電極にはリード線を接続した。

また、光電変換素子の作製も上記電極を用いた以外は、実施例1と同様に行った。この素子の特性を評価したところ初期の光電変換効率は5.7%であった。しかし、このセルを80℃、1000時間放置後における光電変換効率は4.8%であり、初期特性の84%まで低下していた。セルを分解したところ、白金を成膜したチタン電極基板の劣化が原因であることが判明した。

【図面の簡単な説明】

【0095】

【図1】陽極酸化に用いられる複合金属板の例である。

【図2】色素増感型太陽電池の光電変換素子の断面を示す例である。

【符号の説明】

【0096】

1 陽極酸化可能な金属層

2 電気伝導用の金属層

3 透明導電性基板

4 色素で修飾された半導体層

5 電解質層

6 半導体・カーボンハイブリッド層

7 シール材

【技術分野】

【0001】

本発明は、半導体とカーボンの複合層を有する電極基板およびそれを用いた色素増感型太陽電池に関するものである。

【背景技術】

【0002】

色素増感型太陽電池は、通常、色素が吸着したチタニア電極と、電解質中のレドックス対の還元反応が進行する対向電極とから構成される。一般に、対向電極は導電性基板にレドックス対の電気化学反応を促進させる触媒として白金薄膜が形成されている。

しかし、白金はヨウ素と反応することが想定され、長期的な安定性に問題がある。一方で、機能性素子用電極とした場合、白金は貴金属であり、機能性素子のコスト増加の要因となる。そのため、低コストで、ヨウ素と反応しにくい、長期安定性に優れた機能性素子用電極が求められている。

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明はこのような実状に鑑み成されたものであり、その目的は、白金を含む対向電極と同等性能を有し、さらに長期安定性に優れ、かつ低コストな電極を提供することである。また、その電極を用いた色素増感型太陽電池を提供することである。

【課題を解決するための手段】

【0004】

本発明者らは上記のような従来の問題点を解決すべく鋭意研究を重ねた結果、半導体材料とカーボン材料を複合化することにより目的とする機能性素子用電極を作製できることを見出し、本発明を完成するに至った。

すなわち、本発明は、導電性基板上に半導体とカーボンの複合層を有してなる電極基板に関する。

また本発明は、半導体が金属の陽極酸化により形成されたことを特徴とする前記記載の電極基板に関する。

また本発明は、半導体がチタニアであることを特徴とする前記記載の電極基板に関する。

また本発明は、チタニアがナノチューブ構造を有することを特徴とする前記記載の電極基板に関する。

また本発明は、チタニアがチタン金属を含む導電性基板を陽極酸化することにより形成されたことを特徴とする前記記載の電極基板に関する。

また本発明は、導電性基板がチタン金属とチタン金属以外の少なくとも1種類の金属との複層金属板であることを特徴とする前記記載の電極基板に関する。

さらに本発明は、透明導電性基板上に光電変換層を有する電極基板と、前記記載の電極基板を対向させ、これらの電極基板間に電解質層を配置してなる光電変換素子を有する色素増感型太陽電池に関する。

【0005】

以下、本発明について説明する。

本発明の電極基板は、導電性基板上に形成された半導体・カーボン複合層から構成される。基板としては、特に限定されず、材質、厚さ、寸法、形状等は目的に応じて適宜選択することができる。また、基板は透明でも不透明で良い。なお、基板自体には導電性があっても無くても良い。基板自体に導電性が無い場合には、基板に導電性を付与するために、表面には、例えば、金、銀、クロム、銅、タングステン、チタン、アルミニウム、ニッケルなどの金属薄膜、金属酸化物からなる導電膜を配する。金属酸化物としては、例えば、錫や亜鉛などの金属酸化物に、他の金属元素を微量ドープしたIndium Tin Oxide(ITO(In2O3:Sn))、Fluorine doped Tin Oxide(FTO(SnO2:F))、Aluminum doped Zinc Oxide(AZO(ZnO:Al))などが好適なものとして用いられる。また、基板自体に導電性を有する場合であっても前記したような導電膜を配しても良い。

なお、本発明における基板とは、常温において平滑な面を有するものであり、その面は平面あるいは曲面であってもよく、また応力によって変形するものであってもよい。

【0006】

導電膜の膜厚は、通常、10nm〜5000nm、好ましくは100nm〜3000nmであり、また、表面抵抗(抵抗率)は、通常、0.5〜500Ω/sq、好ましくは2〜50Ω/sqである。これらの導電膜は、真空蒸着法、イオンプレーティング法、CVD法、電子ビーム真空蒸着法、スパッタリング法等の公知の方法で基板上に作製することができる。

【0007】

導電性基板上に半導体とカーボンを複合形成する方法は、特に限定されないが、導電性基板上に半導体層を形成させ、次いで半導体層上にカーボン層を形成する方法、あるいは、金属を陽極酸化する際に、電解液中に有機物を分散させておき、陽極酸化により生成する半導体の内部あるいは表面に有機物を共析出させ、その後に熱処理により炭化して、半導体・カーボンハイブリッド層を形成する方法などを挙げることができる。

【0008】

前記導電性基板上に形成される半導体・カーボンハイブリッド層を構成する半導体としては、例えば、遷移金属を含む酸化物を挙げることができる。具体的には、Nb2O5、TiO2、MnO、WO3、V2O5、Ta2O5、MoO3、RhO2、NiO、FeO2、Cr2O3、IrO2、SrTiO3などを例示することができる。

【0009】

半導体層の形成方法としては特に制限されなく、公知の方法を採用することができる。例えば、半導体材料およびバインダーを混合してペースト状とし基板表面にスクリーン印刷、平板印刷、グラビア印刷、凹版印刷、フレキソ印刷、凸版印刷、特殊印刷する方法、ドクターブレード法、基板上にあらかじめ溝を形成しておき、該溝に半導体材料およびバインダーを混合したペーストを充填した後、へら等で余剰のペーストを除去する方法等により製造することができる。ペーストを基板表面に配置した後、加熱等によって導電性や密着性を向上させても良い。加熱には、オーブンやマッフル炉、電気炉の他、赤外線加熱等を利用しても良い。焼成温度は、用いるペーストおよび基板材料によって異なるが、好ましくは50℃〜700℃、より好ましくは100℃〜600℃、さらに好ましくは200℃〜500℃である。また、必要に応じて窒素雰囲気下で焼成を行っても良い。

【0010】

前記の半導体は、ナノチューブ構造を有することが好ましい。ナノチューブ構造の作成方法としては、固相法、液相法、気相法の何れかにより、直接合成する方法で任意の形状の鋳型表面に半導体材料を蒸着やスパッタリングで成膜したり、析出あるいは合成する方法が挙げられる。鋳型表面にナノチューブ構造を形成する場合は、鋳型としては界面活性剤のような溶液中でミセルを形成する分子であれば良い。例えば、ドデシル硫酸ナトリウム、尿素および水を含む溶液を挙げることができる。また、鋳型上に形成される材料としては、金属アルコキシドなど金属元素を含有する分子であれば良く、TiCl4、Ti(SO4)2やTi(OiPr)3などを挙げることができる。

【0011】

また、別の方法として、液相微粒子成長法、電気泳動法、電着法、加圧法などにより作製することもできる。さらには、陽極酸化ポーラス材料を用いることもできる。例えば、高規則性ナノポーラスアルミナを鋳型として用い、その細孔内に高規則性の半導体層を作製することもできる。また、高規則性ナノポーラスアルミナを鋳型として用い、その細孔内に、別の鋳型材料を充填した後に、最初に作製した鋳型を除去し、新たな鋳型を作製し、これに、目的とする半導体材料を用いて半導体層を作製することもできる。これら半導体を形成した後に、鋳型を除去し、ナノチューブ構造とする方法などが挙げられる。

【0012】

あるいはまた、金属を陽極酸化することにより形成することのできる金属酸化物を用いることができる。例えば、チタン金属を陽極酸化することで得られるチタニアナノチューブが挙げられる。このとき陽極酸化を行う金属は、図1に示すような他の金属と積層した複合金属板のような構造であってもよい。金属板は、例えば、金、銀、クロム、銅、タングステン、チタン、アルミニウム、ニッケルなどの金属薄膜、金属酸化物からなる導電膜を配しても良い。

金属板にチタン金属を積層する方法としては、特に限定されないが、例えば金属板への真空成膜、溶射、電解析出などが挙げられる。あるいは金属板同士を圧延などの方法で積層してもよい。チタンを用いる場合、その厚さは、通常、0.1μm〜300μmであり、好ましくは1μm〜50μmである。

本発明においては、導電性基板としてチタン金属とチタン金属以外の少なくとも1種類の金属との複層金属板を用い、これを陽極酸化してナノチューブ構造を有するチタニアを形成させる方法が特に好ましい。

【0013】

半導体層の配置様式は特に制限されることはないが、基板の全面、基板の一部、例えば、網目状、ストライプ状などに配置する方法を挙げることもできる。半導体層の厚さとしては、通常0.1μm〜1000μm、好ましくは1μm〜500μm、さらに好ましくは1μm〜100μmである。また、鋳型を用いて半導体ナノチューブを作製する場合の鋳型の形状は、目的に応じて適宜選択されるが、チューブ断面の外形は円形、楕円径、多角形が好ましく挙げられる。また、長さは通常0.01μm〜2000μm、好ましくは0.1μm〜1500μm、さらに好ましくは1μm〜1000μmである。ナノチューブの断面の最も離れた部分の距離は、通常1nm〜500nm、好ましくは10nm〜300nmである。

なお、半導体層を形成する半導体ナノチューブは単一の半導体材料だけから構成されていてもいなくても良い。

【0014】

前記導電性基板上に形成される半導体・カーボンハイブリッド層を構成するカーボンとしては、特に制限されることは無いが、例えば、黒鉛やグラファイト、ガラス状カーボン、アセチレンブラック、ケッチェンブラック、活性炭、石油コークス、C60やC70などのフラーレン類、単層または多重層のカーボンナノチューブなどを挙げることができる。なお、カーボン材料の形状としては、最終的にカーボン層を形成するものであれば、特に限定されなく、原料形状としては、液体状、ガス状、固体状(粉末、短繊維、長繊維、織布、不織布など)のいずれの形態でもよい。また、CVDにより、半導体層の表面にカーボン層を形成することが可能な有機化合物でもよい。

【0015】

半導体層上にカーボン層を形成する方法としては、特に限定されないが、熱CVD、プラズマCVDなどのCVD、イオンビームスパッタリングなどのスパッタリング、PLD、アーク法などを挙げることができる。

CVDにより成膜する場合は、成膜基板温度は300℃以上が好ましく、さらに好ましくは500℃以上である。また、CVDの際に電磁波を照射してもよい。電磁波を照射することにより、安定したカーボン層を形成することができる。

【0016】

導電性基板上に成型する半導体・カーボンハイブリッド層は、物理的化学的に結合あるいは吸着している半導体とカーボンのみから構成されていてもよいが、本願発明の目的を損なわない限り、他の任意成分を含有しても良い。

例えば、半導体同士あるいはカーボン粒子同士、または、半導体とカーボン粒子の結合状態を改善させるためのバインダー等も好ましく使用される。該バインダーとしては硬化後に電解質に対して不活性で電解しないものであれば特に制限されず、例えば、エポキシ樹脂、アクリル樹脂、メラミン樹脂、シリコーン樹脂、ポリテトラフロロエチレン、ポリスチロール、カルボキシメチルセルロース、ポリフッ化ビニリデン又はこれらの誘導体あるいは混合物などが用いられる。これらのバインダーを使用する場合の混合比は、半導体・カーボン材料/バインダー(質量比)で通常10/90〜90/10、好ましくは20/80〜80/20の範囲が望ましい。あるいは、目的とする形状の半導体層を前記印刷法、ドクターブレード法などで成膜するための工程を可能にするペーストを得るために、バインダーあるいは増粘効果を賦与するためにポリエチレングリコールなどの第三成分を添加することも可能である。さらに、半導体層を形成するために、熱処理や圧力処理をする際に除去される物質が好ましい。

また、他の任意成分としては、電解質に腐食されない特性を有する金属微粒子や ITO、FTO、AZOなどの導電性酸化物半導体などを挙げることができる。

【0017】

本発明における色素増感型太陽電池は、基本的には、透明導電性基板上に光電変換層(半導体層)を有する電極基板と対向電極を対向させ、これらの間に電解質層を配置して成るセルを有するものである。

本発明においては前記の対向電極として、前述した本発明の半導体・カーボン複合層を有する電極基板を用いることを特徴とするものである。

【0018】

前記透明導電性基板は、通常、透明基板上に透明導電層を積層させて製造される。透明基板としては、特に限定されず、材質、厚さ、寸法、形状等は目的に応じて適宜選択することができ、例えば無色あるいは有色ガラス、網入りガラス、ガラスブロック等が用いられる他、無色あるいは有色の透明性を有する樹脂でも良い。具体的には、ポリエチレンテレフタレートなどのポリエステル、ポリアミド、ポリスルホン、ポリエーテルサルホン、ポリエーテルエーテルケトン、ポリフェニレンサルファイド、ポリカーボネート、ポリイミド、ポリメチルメタクリレート、ポリスチレン、トリ酢酸セルロース、ポリメチルペンテンなどが挙げられる。なお、本発明における透明とは、10〜100%の透過率を有することであり、また、本発明における基板とは、常温において平滑な面を有するものであり、その面は平面あるいは曲面であってもよく、また応力によって変形するものであってもよい。

【0019】

また、電極の導電層を形成する透明導電膜としては、本発明の目的を果たすものである限り特に限定されなく、例えば、金、銀、クロム、銅、タングステンなどの金属薄膜、金属酸化物からなる導電膜などが挙げられる。金属酸化物としては、例えば、酸化錫や酸化亜鉛に、他の金属元素を微量ドープしたIndium Tin Oxide(ITO(In2O3:Sn))、Fluorine doped Tin Oxide(FTO(SnO2:F))、Aluminum doped Zinc Oxide(AZO(ZnO:Al))などが好適なものとして用いられる。

膜厚は通常、10nm〜5000nm、好ましくは100nm〜3000nmである。また、表面抵抗(抵抗率)は、通常、0.5〜500Ω/sq、好ましくは2〜50Ω/sqである。

【0020】

本発明の色素増感型太陽電池における光電変換層(半導体層)に用いられる半導体としては、特に限定されないが、例えば、Fe2O3、Nb2O5、PbS、Si、SnO2、TiO2、WO3、ZnO、MnO等が挙げられ、またこれらの複数の組み合わせであってもよい。好ましくはTiO2、ZnO、SnO2、Nb2O5であり、最も好ましくはTiO2、ZnOである。

また、用いられる半導体は単結晶でも多結晶でも良い。結晶系としては、アナターゼ型、ルチル型、ブルッカイト型などが主に用いられるが、好ましくはアナターゼ型である。

【0021】

前記透明導電性基板への半導体層の形成方法としては特に制限されなく、公知の方法を採用することができる。例えば、上記半導体のナノ粒子分散液、ゾル溶液等を、公知の方法により基板上に塗布することで得ることが出来る。この場合の塗布方法としては特に限定されずキャスト法による薄膜状態で得る方法、スピンコート法、ディップコート法、バーコート法を挙げることができる。

また、バインダーを使用する場合、一般的には、前記半導体材料およびバインダーを混合してペースト状とし基板表面にスクリーン印刷、平板印刷、グラビア印刷、凹版印刷、フレキソ印刷、凸版印刷、特殊印刷する方法、ドクターブレード法、基板上にあらかじめ溝を形成しておき、該溝に半導体材料およびバインダーを混合したペーストを充填した後、へら等で余剰のペーストを除去する方法等により製造することができる。ペーストを基板表面に配置した後、加熱等によって導電性や密着性を向上させても良い。加熱には、オーブンやマッフル炉、電気炉の他、赤外線加熱等を利用しても良い。焼成温度は、用いるペーストおよび基板材料によって異なるが、好ましくは50℃〜700℃、より好ましくは100℃〜600℃、さらに好ましくは200℃〜500℃である。また、必要に応じて窒素雰囲気下で焼成を行っても良い。

半導体層の厚みは任意であるが0.5μm以上、50μm以下、好ましくは1μm以上20μm以下である。

【0022】

また、半導体層の光吸収効率を向上すること等を目的として、種々の色素を半導体層に吸着や含有させることが出来る。

本発明において用いられる色素としては、半導体層の光吸収効率を向上させる色素であれば、特に制限されるものではなく、通常、各種の金属錯体色素や有機色素の一種または二種以上を用いることができる。また、半導体層への吸着性を付与するために、色素の分子中にカルボキシル基、ヒドロキシル基、スルホニル基、ホスホニル基、カルボキシルアルキル基、ヒドロキシアルキル基、スルホニルアルキル基、ホスホニルアルキル基などの官能基を有するものが好適に用いられる。

金属錯体色素としては、ルテニウム、オスミウム、鉄、コバルト、亜鉛の錯体や金属フタロシアニン、クロロフィル等を用いることができる。

【0023】

色素を半導体層に吸着させる方法としては、溶媒に色素を溶解させた溶液を、半導体層上にスプレーコートやスピンコートなどにより塗布した後、乾燥する方法により形成することができる。この場合、適当な温度に基板を加熱しても良い。または半導体層を溶液に浸漬して吸着させる方法を用いることも出来る。浸漬する時間は色素が十分に吸着すれば特に制限されることはないが、好ましくは1〜30時間、特に好ましくは5〜20時間である。また、必要に応じて浸漬する際に溶媒や基板を加熱しても良い。好ましくは溶液にする場合の色素の濃度としては、1〜1000mM/L、好ましくは10〜500mM/L程度である。

【0024】

用いる溶媒としては、色素を溶解し、かつ半導体層を溶解しなければ特に制限されることはなく、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、t−ブタノールなどのアルコール、アセトニトリル、プロピオニトリル、メトキシプロピオニトリル、グルタロニトリル、などのニトリル系溶媒、ベンゼン、トルエン、o−キシレン、m−キシレン、p−キシレン、ペンタン、ヘプタン、ヘキサン、シクロヘキサン、ヘプタン、アセトン、メチルエチルケトン、ジエチルケトン、2−ブタノンなどのケトン、ジエチルエーテル、テトラヒドロフラン、エチレンカーボネート、プロピレンカーボネート、ニトロメタン、ジメチルホルムアミド、ジメチルスルホキシド、ヘキサメチルホスホアミド、ジメトキシエタン、γ−ブチロラクトン、γ−バレロラクトン、スルホラン、ジメトキシエタン、アジポニトリル、メトキシアセトニトリル、ジメチルアセトアミド、メチルピロリジノン、ジメチルスルホキシド、ジオキソラン、スルホラン、リン酸トリメチル、リン酸トリエチル、リン酸トリプロピル、リン酸エチルジメチル、リン酸トリブチル、リン酸トリペンチル、リン酸トリへキシル、リン酸トリヘプチル、リン酸トリオクチル、リン酸トリノニル、リン酸トリデシル、リン酸トリス(トリフフロロメチル)、リン酸トリス(ペンタフロロエチル)、リン酸トリフェニルポリエチレングリコール、及びポリエチレングリコール等が使用可能である。

【0025】

光電変換層と対向電極の間に配置される電解質としては、特に限定されなく、液体系でも固体系でもいずれでもよく、可逆な電気化学的酸化還元特性を示すものが望ましい。

電解質としては、イオン伝導度が、通常室温で1×10−7S/cm以上、好ましくは1×10−6S/cm以上、さらに好ましくは1×10−5S/cm以上であるものが望ましい。なお、イオン伝導度は、複素インピーダンス法などの一般的な手法で求めることができる。

また、本発明における電解質は、酸化体の拡散係数が1×10−9cm2/s以上、好ましくは1×10−8cm2/s以上、さらに好ましくは1×10−7cm2/s以上を示すものが望ましい。なお、拡散係数は、イオン伝導性を示す一指標であり、定電位電流特性測定、サイクリックボルタモグラム測定などの一般的な手法で求めることができる。

電解質層の厚さは、特に限定されないが、1μm以上であることが好ましく、より好ましくは10μm以上であり、また3mm以下が好ましく、より好ましくは1mm以下である。

【0026】

液体系の電解質としては特に限定されるものではなく、通常、溶媒、可逆な電気化学的酸化還元特性を示す物質(溶媒に可溶なもの)およびさらに必要に応じて支持電解質を基本的成分として構成される。

【0027】

溶媒としては、一般に電気化学セルや電池に用いられる溶媒であればいずれも使用することができる。具体的には、無水酢酸、メタノール、エタノール、テトラヒドロフラン、プロピレンカーボネート、ニトロメタン、アセトニトリル、ジメチルホルムアミド、ジメチルスルホキシド、ヘキサメチルホスホアミド、エチレンカーボネート、ジメトキシエタン、γ−ブチロラクトン、γ−バレロラクトン、スルホラン、ジメトキシエタン、プロピオンニトリル、グルタロニトリル、アジポニトリル、メトキシアセトニトリル、ジメチルアセトアミド、メチルピロリジノン、ジメチルスルホキシド、ジオキソラン、スルホラン、リン酸トリメチル、リン酸トリエチル、リン酸トリプロピル、リン酸エチルジメチル、リン酸トリブチル、リン酸トリペンチル、リン酸トリへキシル、リン酸トリヘプチル、リン酸トリオクチル、リン酸トリノニル、リン酸トリデシル、リン酸トリス(トリフフロロメチル)、リン酸トリス(ペンタフロロエチル)、リン酸トリフェニルポリエチレングリコール、及びポリエチレングリコール等が使用可能である。特に、プロピレンカーボネート、エチレンカーボネート、ジメチルスルホキシド、ジメトキシエタン、アセトニトリル、γ−ブチロラクトン、スルホラン、ジオキソラン、ジメチルホルムアミド、ジメトキシエタン、テトラヒドロフラン、アジポニトリル、メトキシアセトニトリル、メトキシプロピオニトリル、ジメチルアセトアミド、メチルピロリジノン、ジメチルスルホキシド、ジオキソラン、スルホラン、リン酸トリメチル、リン酸トリエチルが好ましい。また、常温溶融塩類も用いることができる。ここで、常温溶融塩とは、常温において溶融している(即ち液状の)イオン対からなる塩であり、通常、融点が20℃以下であり、20℃を越える温度で液状であるイオン対からなる塩を示すものである。

常温溶融塩の例としては、例えば、以下のものが挙げられる。

【0028】

【化1】

【0029】

(ここで、Rは炭素数2〜20、好ましくは2〜10のアルキル基を示し、X−はハロゲンイオンまたはSCN−を示す。)

【0030】

【化2】

【0031】

(ここで、R1およびR2は各々炭素数1〜10のアルキル基(好ましくはメチル基またはエチル基)、または炭素数7〜20、好ましくは7〜13のアラルキル基(好ましくはベンジル基)を示しており、互いに同一でも異なっても良い。また、X−はハロゲンイオンまたはSCN−を示す。)

【0032】

【化3】

【0033】

(ここで、R1、R2、R3、R4は、各々炭素数1以上、好ましくは炭素数1〜6のアルキル基、炭素数6〜12のアリール基(フェニル基など)、またはメトキシメチル基などを示し、互いに同一でも異なってもよい。また、X−はハロゲンイオンまたはSCN−を示す。)溶媒はその1種を単独で使用しても良いし、また2種以上を混合して使用しても良い。

【0034】

また、可逆な電気化学的酸化還元特性を示す物質は、通常、いわゆるレドックス材と称されるものであるが、特にその種類を制限するものではない。かかる物質としては、例えば、フェロセン、p−ベンゾキノン、7,7,8,8−テトラシアノキノジメタン、N,N,N’,N’−テトラメチル−p−フェニレンジアミン、テトラチアフルバレン、アントラセン、p−トルイルアミン等を挙げることができる。また、LiI、NaI、KI、CsI、CaI2、4級イミダゾリウムのヨウ素塩、テトラアルキルアンモニウムのヨウ素塩、Br2とLiBr、NaBr、KBr、CsBr、CaBr2などの金属臭化物などが挙げられ、また、Br2とテトラアルキルアンモニウムブロマイド、ビピリジニウムブロマイド、臭素塩、フェロシアン酸―フェリシアン酸塩などの錯塩、ポリ硫化ナトリウム、アルキルチオール−アルキルジスルフィド、ヒドロキノン−キノン、ビオロゲン色素などを挙げることができる。

【0035】

レドックス材は、酸化体、還元体のどちらか一方のみを用いてもよいし、酸化体と還元体を適当なモル比で混合し、添加することもできる。また、電気化学的応答性を示すように、これら酸化還元対を添加するなどしても良い。そのような性質を示す材料としては、ハロゲンイオン、SCN−、ClO4−、BF4−、CF3SO3−、(CF3SO2)2N−、(C2F5SO2)2N−、PF6−、AsF6−、CH3COO−、CH3(C6H4)SO3−、および(C2F5SO2)3C−から選ばれる対アニオンを有するフェロセニウムなどのメタロセニウム塩などのほか、ヨウ素、臭素、塩素などのハロゲン類を用いることもできる。

【0036】

また、他の可逆な電気化学的酸化還元特性を示す物質としては、ハロゲンイオンおよびSCN−から選ばれる対アニオン(X−)を有する塩が挙げられる。これらの塩の例としては、4級アンモニウム塩、ホスホニウム塩などが例示できる。4級アンモニウム塩としては、具体的には、(CH3)4N+X−、(C2H5)4N+X−、(n−C4H9)4N+X−、さらには、

【0037】

【化4】

【0038】

等が挙げられる。ホスホニウム塩としては、具体的には、(CH3)4P+X−、(C2H5)4P+X−、(C3H7)4P+X−、(C4H9)4P+X−等が挙げられる。

もちろん、これらの混合物も好適に用いることができる。

【0039】

また、可逆な電気化学的酸化還元特性を示す物質として、レドックス性常温溶融塩類も用いることができる。ここで、レドックス性常温溶融塩とは、常温において溶融している(即ち液状の)イオン対からなる塩であり、通常、融点が20℃以下であり、20℃を越える温度で液状であるイオン対からなる塩を示すものであって、かつ可逆的な電気化学的酸化還元反応を行うことができるものである。

レドックス性常温溶融塩はその1種を単独で使用することができ、また2種以上を混合しても使用することもできる。

レドックス性常温溶融塩の例としては、例えば、以下のものが挙げられる。

【0040】

【化5】

【0041】

(ここで、Rは炭素数2〜20、好ましくは2〜10のアルキル基を示す。X−は対アニオンを示し、具体的にはハロゲンイオンまたはSCN−などを示す。)

【0042】

【化6】

【0043】

(ここで、R1およびR2は各々炭素数1〜10のアルキル基(好ましくはメチル基またはエチル基)、または炭素数7〜20、好ましくは7〜13のアラルキル基(好ましくはベンジル基)を示しており、互いに同一でも異なっても良い。また、X−は対アニオンを示し、具体的にはハロゲンイオンまたはSCN−などを示す。)

【0044】

【化7】

【0045】

(ここで、R1、R2、R3、R4は、各々炭素数1以上、好ましくは炭素数1〜6のアルキル基、炭素数6〜12のアリール基(フェニル基など)、またはメトキシメチル基などを示し、互いに同一でも異なってもよい。また、X−は対アニオンを示し、具体的にはハロゲンイオンまたはSCN−など示す。)

【0046】

可逆な電気化学的酸化還元特性を示す物質の使用量は、溶媒に溶解する限りにおいては、特に限定されるものではないが、通常溶媒に対して、1質量%〜50質量%、好ましくは3質量%〜30質量%であることが望ましい。

【0047】

また、必要に応じて加えられる支持電解質としては、電気化学の分野又は電池の分野で通常使用される塩類、酸類、アルカリ類、常温溶融塩類が使用できる。

塩類としては、特に制限はなく、例えば、アルカリ金属塩、アルカリ土類金属塩等の無機イオン塩;4級アンモニウム塩;環状4級アンモニウム塩;4級ホスホニウム塩などが使用でき、特にLi塩が好ましい。

塩類の具体例としては、ClO4−、BF4−、CF3SO3−、(CF3SO2)2N−、(C2F5SO2)2N−、PF6−、AsF6−、CH3COO−、CH3(C6H4)SO3−、および(C2F5SO2)3C−から選ばれる対アニオンを有するLi塩、Na塩、あるいはK塩が挙げられる。

【0048】

また、ClO4−、BF4−、CF3SO3−、(CF3SO2)2N−、(C2F5SO2)2N−、PF6−、AsF6−、CH3COO−、CH3(C6H4)SO3−、および(C2F5SO2)3C−から選ばれる対アニオンを有する4級アンモニウム塩、具体的には、(CH3)4N+BF4−、(C2H5)4N+BF4−、(n−C4H9)4N+BF4−、(C2H5)4N+Br−、(C2H5)4N+ClO4−、(n−C4H9)4N+ClO4−、CH3(C2H5)3N+BF4−、(CH3)2(C2H5)2N+BF4−、(CH3)4N+SO3CF3−、(C2H5)4N+SO3CF3−、(n−C4H9)4N+SO3CF3−、さらには、

【0049】

【化8】

【0050】

等が挙げられる。また、ClO4−、BF4−、CF3SO3−、(CF3SO2)2N−、(C2F5SO2)2N−、PF6−、AsF6−、CH3COO−、CH3(C6H4)SO3−、および(C2F5SO2)3C−から選ばれる対アニオンを有するホスホニウム塩、具体的には、(CH3)4P+BF4−、(C2H5)4P+BF4−、(C3H7)4P+BF4−、(C4H9)4P+BF4−等が挙げられる。

また、これらの混合物も好適に用いることができる。

【0051】

酸類も特に限定されず、無機酸、有機酸などが使用でき、具体的には硫酸、塩酸、リン酸類、スルホン酸類、カルボン酸類などが使用できる。

アルカリ類も特に限定されず、水酸化ナトリウム、水酸化カリウム、水酸化リチウムなどがいずれも使用可能である。

常温溶融塩類も特に限定されることは無いが、本発明における常温溶融塩とは、溶媒成分が含まれないイオン対のみからなる常温において溶融している(即ち液状の)イオン対からなる塩であり、通常、融点が20℃以下であり、20℃を越える温度で液状であるイオン対からなる塩を示す。

常温溶融塩はその1種を単独で使用することができ、また2種以上を混合しても使用することもできる。

常温溶融塩の例としては、例えば、以下のものが挙げられる。

【0052】

【化9】

【0053】

(ここで、Rは炭素数2〜20、好ましくは2〜10のアルキル基を示す。X−はClO4−、BF4−、(CF3SO2)2N−、(C2F5SO2)2N−、PF6−、AsF6−、CH3COO−、CH3(C6H4)SO3−、および(C2F5SO2)3C−から選ばれる対アニオンを表す。)

【0054】

【化10】

【0055】

(ここで、R1およびR2は各々炭素数1〜10のアルキル基(好ましくはメチル基またはエチル基)、または炭素数7〜20、好ましくは7〜13のアラルキル基(好ましくはベンジル基)を示しており、互いに同一でも異なっても良い。また、X−はClO4−、BF4−、(CF3SO2)2N−、(C2F5SO2)2N−、PF6−、AsF6−、CH3COO−、CH3(C6H4)SO3−、および(C2F5SO2)3C−から選ばれる対アニオンを表す。)

【0056】

【化11】

【0057】

(ここで、R1、R2、R3、R4は、各々炭素数1以上、好ましくは炭素数1〜6のアルキル基、炭素数6〜12のアリール基(フェニル基など)、またはメトキシメチル基などを示し、互いに同一でも異なってもよい。また、X−はClO4−、BF4−、(CF3SO2)2N−、(C2F5SO2)2N−、PF6−、AsF6−、CH3COO−、CH3(C6H4)SO3−、および(C2F5SO2)3C−から選ばれる対アニオンを表す。)

【0058】

支持電解質の使用量については特に制限はなく、任意であるが、通常、電解質中に0.1質量%以上、好ましくは1質量%以上、さらに好ましくは10質量%以上であり、かつ70質量%以下、好ましくは60質量%以下、さらに好ましくは50質量%以下の量で含有させることができる。

【0059】

また、本発明において用いる電解質としては、前記のような液体系でもよいが、全固体化が可能であるとの観点から、高分子固体電解質が特に好ましい。高分子固体電解質としては、特に好ましいものとして、(a)高分子マトリックス(成分(a))に、少なくとも(c)可逆な電気化学的酸化還元特性を示す物質(成分(c))を含有し、所望により(b)可塑剤(成分(b))をさらに含有するものが挙げられる。また、これらに加え、所望によりさらに(d)前記した支持電解質や(e)常温溶融塩などの他の任意成分を含有させてもよい。高分子固体電解質としては、前記成分(c)または、成分(b)と成分(c)、あるいはさらなる任意成分が、高分子マトリックス中に保持されることによって固体状態またはゲル状態が形成される。

【0060】

本発明において高分子マトリックスとして使用できる材料としては、高分子マトリックス単体で、あるいは可塑剤の添加や、支持電解質の添加、または可塑剤と支持電解質の添加によって固体状態またはゲル状態が形成されれば特に制限は無く、一般的に用いられるいわゆる高分子化合物を用いることができる。

上記高分子マトリックスとしての特性を示す高分子化合物としては、ヘキサフロロプロピレン、テトラフロロエチレン、トリフロロエチレン、エチレン、プロピレン、アクリロニトリル、塩化ビニリデン、アクリル酸、メタクリル酸、メチルアクリレート、エチルアクリレート、メチルメタクリレート、スチレン、フッ化ビニリデンなどのモノマーを重合または共重合して得られる高分子化合物を挙げることができる。またこれらの高分子化合物は単独で用いても良く、また混合して用いても良い。これらの中でも、特にポリフッ化ビニリデン系高分子化合物が好ましい。

【0061】

ポリフッ化ビニリデン系高分子化合物としては、フッ化ビニリデンの単独重合体、あるいはフッ化ビニリデンと他の重合性モノマー、好適にはラジカル重合性モノマーとの共重合体を挙げることができる。フッ化ビニリデンと共重合させる他の重合性モノマー(以下、共重合性モノマーという。)としては、具体的には、ヘキサフロロプロピレン、テトラフロロエチレン、トリフロロエチレン、エチレン、プロピレン、アクリロニトリル、塩化ビニリデン、アクリル酸、メタクリル酸、メチルアクリレート、エチルアクリレート、メチルメタクリレート、スチレンなどを例示することができる。

【0062】

これらの共重合性モノマーは、モノマー全量に対して1〜50mol%、好ましくは1〜25mol%の範囲で使用することができる。

共重合性モノマーとしては、好適にはヘキサフロロプロピレンが用いられる。本発明においては、特にフッ化ビニリデンにヘキサフロロプロピレンを1〜25mol%共重合させたフッ化ビニリデン−ヘキサフロロプロピレン共重合体を高分子マトリックスとするイオン伝導性フィルムとして好ましく用いることができる。また共重合比の異なる2種類以上のフッ化ビニリデン−ヘキサフロロプロピレン共重合体を混合して使用しても良い。

【0063】

また、これらの共重合性モノマーを2種類以上用いてフッ化ビニリデンと共重合させることもできる。例えば、フッ化ビニリデン+ヘキサフロロプロピレン+テトラフロロエチレン、フッ化ビニリデン+ヘキサフロロプロピレン+アクリル酸、フッ化ビニリデン+テトラフロロエチレン+エチレン、フッ化ビニリデン+テトラフロロエチレン+プロピレンなどの組み合わせで共重合させて得られる共重合体を使用することもできる。

【0064】

さらに、本発明においては高分子マトリックスとしてポリフッ化ビニリデン系高分子化合物に、ポリアクリル酸系高分子化合物、ポリアクリレート系高分子化合物、ポリメタクリル酸系高分子化合物、ポリメタクリレート系高分子化合物、ポリアクリロニトリル系高分子化合物およびポリエーテル系高分子化合物から選ばれる高分子化合物を1種類以上混合して使用することもできる。あるいはポリフッ化ビニリデン系高分子化合物に、上記した高分子化合物のモノマーを2種以上共重合させて得られる共重合体を1種類以上混合して使用することもできる。このときの単独重合体あるいは共重合体の配合割合は、ポリフッ化ビニリデン系高分子化合物100質量部に対して、通常200質量部以下とすることが好ましい。

【0065】

本発明において用いられるポリフッ化ビニリデン系高分子化合物の重量平均分子量は、通常10、000〜2、000、000であり、好ましくは100、000〜1、000、000の範囲のものが好適に使用することができる。

【0066】

可塑剤(成分(b))は、可逆な電気化学的酸化還元特性を示す物質に対する溶媒として作用する。かかる可塑剤としては、一般に電気化学セルや電池において電解質溶媒として使用され得るものであればいずれも使用することができ、具体的には液体系電解質において例示した各種溶媒を挙げることができる。特に、プロピレンカーボネート、エチレンカーボネート、ジメチルスルホキシド、ジメトキシエタン、アセトニトリル、γ−ブチロラクトン、スルホラン、ジオキソラン、ジメチルホルムアミド、ジメトキシエタン、テトラヒドロフラン、アジポニトリル、メトキシアセトニトリル、ジメチルアセトアミド、メチルピロリジノン、ジメチルスルホキシド、ジオキソラン、スルホラン、リン酸トリメチル、リン酸トリエチルが好ましい。また、液系電解質で用いた常温溶融塩類も用いることができる。溶媒はその1種を単独で使用しても良いし、また2種以上を混合して使用しても良い。

【0067】

可塑剤(成分(b))の使用量は特に制限はないが、通常、イオン伝導性材料中に20質量%以上、好ましくは50質量%以上、さらに好ましくは70質量%以上であり、かつ98質量%以下、好ましくは95質量%以下、さらに好ましくは90質量%以下の量で含有させることができる。

【0068】

次に、本発明において用いる成分(c)の可逆な電気化学的酸化還元特性を示す物質について説明する。

成分(c)は、前述のような可逆な電気化学的酸化還元反応を行うことができる化合物であって、通常レドックス性材料と称されるものである。

係る化合物しては、特にその種類を制限するものではないが、たとえば、フェロセン、p−ベンゾキノン、7,7,8,8−テトラシアノキノジメタン、N,N,N’,N’−テトラメチル−p−フェニレンジアミン、テトラチアフルバレン、アントラセン、p−トルイルアミン等を用いることができる。また、LiI、NaI、KI、CsI、CaI2、4級イミダゾリウムのヨウ素塩、テトラアルキルアンモニウムのヨウ素塩、Br2とLiBr、NaBr、KBr、CsBr、CaBr2などの金属臭化物なとが挙げられる。

【0069】

また、Br2とテトラアルキルアンモニウムブロマイド、ビピリジニウムブロマイド、臭素塩、フェロシアン酸―フェリシアン酸塩などの錯塩、ポリ硫化ナトリウム、アルキルチオール−アルキルジスルフィド、ヒドロキノン−キノン、ビオロゲンなどを用いることができる。レドックス材は、酸化体、還元体のどちらか一方のみを用いてもよいし、酸化体と還元体を適当なモル比で混合し、添加することもできる。

【0070】

また、特に成分(c)としては、ハロゲンイオン、SCN−から選ばれる対アニオン(X−)を有する塩が挙げられる。これらの塩の例としては、4級アンモニウム塩、ホスホニウム塩などが例示できる。4級アンモニウム塩としては、具体的には、(CH3)4N+X−、(C2H5)4N+X−、(n−C4H9)4N+X−、さらには、

【0071】

【化12】

【0072】

等が挙げられる。ホスホニウム塩としては、具体的には、(CH3)4P+X−、(C2H5)4P+X−、(C3H7)4P+X−、(C4H9)4P+X−等が挙げられる。

もちろん、これらの混合物も好適に用いることができる。

なお、これらの化合物の場合は、通常成分(b)と併用することが好ましい。

【0073】

また、成分(c)として、液体系電解質用に用いたレドックス性常温溶融塩類も用いることができる。レドックス性常温溶融塩はその1種を単独で使用することができ、また2種以上を混合しても使用することもできる。

【0074】

また、可逆な電気化学的酸化還元特性を示す物質(成分(c))の使用量についても特に制限はなく、通常、高分子固体電解質中に0.1質量%以上、好ましくは1質量%以上、さらに好ましくは10質量%以上であり、かつ70質量%以下、好ましくは60質量%以下、さらに好ましくは50質量%以下の量で含有させることができる。

成分(c)を成分(b)と併用する場合、成分(c)は、成分(b)に溶解し、かつ高分子固体電解質とした際にも析出等が起こらない混合比とすることが望ましく、好ましくは成分(c)/成分(b)が質量比で0.01〜0.5、さらに好ましくは0.03〜0.3の範囲である。

また、成分(a)は、[成分(a)/(成分(b)+成分(c)]の質量比が、0.05〜1の範囲が好ましく、さらに好ましくは0.1〜0.5の範囲であることが望ましい。

【0075】

高分子固体電解質における支持電解質(成分(d))の使用量については特に制限はなく、任意であるが、通常、高分子固体電解質中に0.1質量%以上、好ましくは1質量%以上、さらに好ましくは10質量%以上であり、かつ70質量%以下、好ましくは60質量%以下、さらに好ましくは50質量%以下の量で含有させることができる。

【0076】

高分子固体電解質には、更に他の成分を含有させることができる。他の成分としては、紫外線吸収剤、アミン化合物などを挙げることができる。用いることができる紫外線吸収剤としては、特に限定されないが、ベンゾトリアゾール骨格を有する化合物、ベンゾフェノン骨格を有する化合物等の有機紫外線吸収剤が代表的な物として挙げられる。

ベンゾトリアゾール骨格を有する化合物としては、例えば、下記の一般式(1)で表される化合物が好適に挙げられる。

【0077】

【化13】

【0078】

一般式(1)において、R81は、水素原子、ハロゲン原子または炭素数1〜10、好ましくは1〜6のアルキル基を示す。ハロゲン原子としてはフッ素、塩素、臭素、ヨウ素を挙げることができる。アルキル基としては、例えば、メチル基、エチル基、プロピル基、i−プロピル基、ブチル基、t−ブチル基、シクロヘキシル基等を挙げることができる。R81の置換位置は、ベンゾトリアゾール骨格の4位または5位であるが、ハロゲン原子およびアルキル基は通常4位に位置する。R82は、水素原子または炭素数1〜10、好ましくは1〜6のアルキル基を示す。アルキル基としては、例えば、メチル基、エチル基、プロピル基、i−プロピル基、ブチル基、t−ブチル基、シクロヘキシル基等を挙げることができる。R83は、炭素数1〜10、好ましくは1〜3のアルキレン基またはアルキリデン基を示す。アルキレン基としては、例えば、メチレン基、エチレン基、トリメチレン基、プロピレン基等を挙げることができ、またアルキリデン基としては、例えば、エチリデン基、プロピリデン基等が挙げられる。

【0079】

一般式(1)で示される化合物の具体例としては、3−(5−クロロ−2H−ベンゾトリアゾール−2−イル)−5−(1,1−ジメチルエチル)−4−ヒドロキシ−ベンゼンプロパン酸、3−(2H−ベンゾトリアゾール−2−イル)−5−(1,1−ジメチルエチル)−4−ヒドロキシ−ベンゼンエタン酸、3−(2H−ベンゾトリアゾール−2−イル)−4−ヒドロキシベンゼンエタン酸、3−(5−メチル−2H−ベンゾトリアゾール−2−イル)−5−(1−メチルエチル)−4−ヒドロキシベンゼンプロパン酸、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−3’,5’−ビス(α,α−ジメチルベンジル)フェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−3’,5’−ジ−t−ブチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−3’−t−ブチル−5’−メチルフェニル)−5−クロロベンゾトリアゾール、3−(5−クロロ−2H−ベンゾトリアゾール−2−イル)−5−(1,1−ジメチルエチル)−4−ヒドロキシ−ベンゼンプロパン酸オクチルエステル等が挙げられる。

【0080】

ベンゾフェノン骨格を有する化合物としては、例えば、下記の一般式(2)〜(4)で示される化合物が好適に挙げられる。

【0081】

【化14】

【0082】

上記一般式(2)〜(4)において、R92、R93、R95、R96、R98、及びR99は、互いに同一もしくは異なる基であって、ヒドロキシル基、炭素数1〜10、好ましくは1〜6のアルキル基またはアルコキシ基を示す。アルキル基としては、例えば、メチル基、エチル基、プロピル基、i−プロピル基、ブチル基、t−ブチル基、及びシクロヘキシル基を挙げることができる。またアルコキシ基としては、例えば、メトキシ基、エトキシ基、プロポキシ基、i−プロポキシ基、及びブトキシ基を挙げることができる。

【0083】

R91、R94、及びR97は、炭素数1〜10、好ましくは1〜3のアルキレン基またはアルキリデン基を示す。アルキレン基としては、例えば、メチレン基、エチレン基、トリメチレン基、及びプロピレン基を挙げることができる。アルキリデン基としては、例えば、エチリデン基、及びプロピリデン基が挙げられる。

p1、p2、p3、q1、q2、及びq3は、それぞれ別個に0乃至3の整数を表す。

【0084】

上記一般式(2)〜(4)で表されるベンゾフェノン骨格を有する化合物の好ましい例としては、2−ヒドロキシ−4−メトキシベンゾフェノン−5−カルボン酸、2,2’−ジヒドロキシ−4−メトキシベンゾフェノン−5−カルボン酸、4−(2−ヒドロキシベンゾイル)−3−ヒドロキシベンゼンプロパン酸、2,4−ジヒドロキシベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノン−5−スルホン酸、2−ヒドロキシ−4−n−オクトキシベンゾフェノン、2,2’−ジヒドロキシ−4,4’−ジメトキシベンゾフェノン、2,2’,4,4’−テトラヒドロキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−2’−カルボキシベンゾフェノン等が挙げられる。

もちろん、これらを二種以上組み合わせて使用することができる。

【0085】

紫外線吸収剤の使用は任意であり、また使用する場合の使用量も特に制限されるものではないが、使用する場合は電解質中に0.1質量%以上、好ましくは1質量%以上であり、20質量%以下、好ましくは10質量%以下の範囲の量で含有させることが望ましい。

【0086】

高分子固体電解質に含有させることができるアミン化合物としては、特に限定されず、各種脂肪族アミン、芳香族アミンが用いられるが、例えば、ピリジン誘導体、ビピリジン誘導体、キノリン誘導体などが代表的な物として挙げられる。これらのアミン化合物を添加することで、開放電圧の向上が見込まれる。これらの化合物の具体例としては、4−t−ブチル−ピリジン、キノリン、イソキノリンなどが挙げられる。

【0087】

本発明において高分子固体電解質はイオン伝導性フィルムとして用いることができる。例えば、前記成分(a)および(c)、あるいはさらに所望により配合される任意成分からなる高分子固体電解質を、公知の方法によりフィルムに成形することによりイオン伝導性フィルムを得ることが出来る。この場合の成形方法としては特に限定されず、押出し成型、キャスト法によるフィルム状態で得る方法、スピンコート法、ディップコート法や、注入法、含浸法などを挙げることができる。

【0088】

押出し成型については常法により行うことができ、前記混合物を過熱溶融した後、フィルム成型することが行われる。

キャスト法については、前記混合物をさらに適当な希釈剤にて粘度調整を行い、キャスト法に用いられる通常のコータにて塗布し、乾燥することで成膜することができる。コータとしては、ドクタコータ、ブレードコータ、ロッドコータ、ナイフコータ、リバースロールコータ、グラビアコータ、スプレイコータ、カーテンコータを用いることができ、粘度および膜厚により使い分けることができる。

スピンコート法については、前記混合物をさらに適当な希釈剤にて粘度調整を行い、市販のスピンコーターにて塗布し、乾燥することで成膜することができる。

ディップコート法については、前記混合物をさらに適当な希釈剤にて粘度調整を行って混合物溶液を作製し、適当な基盤を混合物溶液より引き上げた後、乾燥することで成膜することができる。

【0089】

本発明の色素増感型太陽電池の光電変換素子の例として、例えば、図2に示す断面を有するものを好ましく挙げることができる。この素子は、透明導電性基板上に光電変換層(色素で修飾された半導体層)を備えた基板Aと、導電性基板上に半導体・カーボン複合層が形成された基板Bを有している。そして、両者の間隙には電解質が満たされ、周辺がシール材で密封されている。また、図示はしていないが、起電力を取り出すために各基板の導電部分にリード線が接続されている。

光電変換素子を製造する方法は、特に限定されないが、通常、基板A、電解質、基板Bを積層し周辺部を適宜シールし、基板Aと基板Bを所定の間隔において対向させたのち、間隙に電解質を入れるなどの、公知の方法により容易に製造することができる。

なお、基板間の間隔は、通常0.1μm以上、好ましくは1μm以上である。上限は通常1mm以下であり、好ましくは0.5mm以下が望ましい。

【発明の効果】

【0090】

対向電極として半導体・カーボン複合層が形成された電極基板を用いることにより、長期安定性に優れた光電変換素子を、より安価なコストで製造することが可能となり、太陽電池用の素子として好適である。

【実施例】

【0091】

以下に実施例を挙げ、本発明を具体的に説明するが、本発明はこれらになんら制限されるものではない。

【0092】

[実施例1]

半導体・カーボンハイブリッド電極基板の作製は以下の方法で実施した。

厚さ1mmのチタン板を0.1容量%の過塩素酸水溶液中で白金板を対極として、両基板間に40Vを40分間印加し、陽極酸化した。その結果、チタン板表面にはナノチューブ構造を有するチタニアが形成された。この基板にメタンガスをカーボン源として、600℃の雰囲気でCVDにより前記陽極酸化後の基板のチタニア表面にカーボン薄膜を形成した。薄膜XRD計測により形成されたカーボン薄膜は良好な結晶性を有することが確認された。

表面抵抗値12Ω/sqの3cm角SnO2:Fガラス(ガラス基板上にSnO2:F膜を形成した透明導電性ガラス)上にTiO2微粒子(日本エアロシル社製P25)を含むペーストをバーコートして乾燥させた。バーコートの際には、膜厚が均一になるよう、透明導電性ガラスのサイド5mmにスコッチテープを貼り付けた。塗布した基板を、500℃で30分焼成した。焼成後のチタニアナノチューブ層の膜厚を触針式膜厚計で計測し、12μmであることが分かった。これを下記式で示されるルテニウム色素/エタノール溶液(3.0×10−4mol/L)に15時間浸し、色素層を形成した。得られた基板と前記半導体・カーボンハイブリッド電極基板を合わせ、0.3mol/Lのヨウ化リチウムと0.03mol/Lのヨウ素を含むプロピレンカーボネート溶液を毛細管現象によって染み込ませ、周辺をエポキシ接着剤で封止した。なお、透明導電性基板の導電層部分と対向電極にはリード線を接続した。

このようにして得たセルに疑似太陽光(1kW/m2)を照射し、電流電圧特性を測定したところ、光電変換効率は5.6%と良好であった。また、このセルの80℃1000時間放置後における光電変換効率は5.5%であり、初期特性の98%を維持していた。

【化15】

【0093】

[実施例2]

半導体・カーボンハイブリッド電極基板の作製は以下の方法で実施した。

厚さ1mmのチタン板を0.15容量%の過塩素酸水溶液中で白金板を対極として、両基板間に100mAの定電流を流し、30分間印加し、陽極酸化した。その結果、チタニア表面にはナノチューブ構造を有するチタニアが形成された。この基板にメタンガスをカーボン源として、600℃の雰囲気でCVDにより前記陽極酸化後の基板のチタニア表面にカーボン薄膜を形成した。薄膜XRD計測により形成されたカーボン薄膜は良好な結晶性を有することが確認された。

表面抵抗値12Ω/sqの3cm角SnO2:Fガラス(ガラス基板上にSnO2:F膜を形成した透明導電性ガラス)上にTiO2微粒子(日本エアロシル社製P25)を含むペーストをバーコートして乾燥させた。バーコートの際には、膜厚が均一になるよう、透明導電性ガラスのサイド5mmにスコッチテープを貼り付けた。塗布した基板を、500℃で30分焼成した。焼成後のチタニアナノチューブ層の膜厚を触針式膜厚計で計測し、12μmであることが分かった。これを実施例1で用いたルテニウム色素/エタノール溶液に15時間浸し、色素層を形成した。得られた基板と前記半導体・カーボンハイブリッド電極を合わせ、0.3mol/Lのヨウ化リチウムと0.03mol/Lのヨウ素を含むプロピレンカーボネート溶液を毛細管現象によって染み込ませ、周辺をエポキシ接着剤で封止し、図2に示すセルを作製した。なお、透明導電基板の導電層部分と対向電極にはリード線を接続した。

このようにして得たセルに疑似太陽光(1kW/m2)を照射し、電流電圧特性を測定したところ、光電変換効率は5.4%と良好であった。また、このセルの80℃1000時間放置後における光電変換効率は5.1%であり、初期特性の約94%を維持していた。

【0094】

[比較例1]

対向電極基板の作製は以下の方法で実施した。

厚さ1mmのチタン板にスパッタリング法で白金は30nmの厚さで成膜した。

チタニア電極の作製は以下の方法で実施した。

表面抵抗値12Ω/sqの3cm角SnO2:Fガラス(ガラス基板上にSnO2:F膜を形成した透明導電性ガラス)上にTiO2微粒子(日本エアロシル社製P25)を含むペーストをバーコートして乾燥させた。バーコートの際には、膜厚が均一になるよう、透明導電性ガラスのサイド5mmにスコッチテープを貼り付けた。塗布した基板を、500℃で30分焼成した。焼成後のチタニアナノチューブ層の膜厚を触針式膜厚計で計測し、12μmであることが分かった。これを実施例1で用いたルテニウム色素/エタノール溶液に15時間浸し、色素層を形成した。得られた基板と前記対向電極基板を合わせ、0.3mol/Lのヨウ化リチウムと0.03mol/Lのヨウ素を含むプロピレンカーボネート溶液を毛細管現象によって染み込ませ、周辺をエポキシ接着剤で封止した。なお、透明導電基板の導電層部分と対向電極にはリード線を接続した。

また、光電変換素子の作製も上記電極を用いた以外は、実施例1と同様に行った。この素子の特性を評価したところ初期の光電変換効率は5.7%であった。しかし、このセルを80℃、1000時間放置後における光電変換効率は4.8%であり、初期特性の84%まで低下していた。セルを分解したところ、白金を成膜したチタン電極基板の劣化が原因であることが判明した。

【図面の簡単な説明】

【0095】

【図1】陽極酸化に用いられる複合金属板の例である。

【図2】色素増感型太陽電池の光電変換素子の断面を示す例である。

【符号の説明】

【0096】

1 陽極酸化可能な金属層

2 電気伝導用の金属層

3 透明導電性基板

4 色素で修飾された半導体層

5 電解質層

6 半導体・カーボンハイブリッド層

7 シール材

【特許請求の範囲】

【請求項1】

導電性基板上に半導体とカーボンの複合層を有してなる電極基板。

【請求項2】

半導体が、金属の陽極酸化により形成されたことを特徴とする請求項1に記載の電極基板。

【請求項3】

半導体が、チタニアであることを特徴とする請求項1に記載の電極基板。

【請求項4】

チタニアが、ナノチューブ構造を有することを特徴とする請求項3に記載の電極基板。

【請求項5】

チタニアが、チタン金属を含む導電性基板を陽極酸化することにより形成されたことを特徴とする請求項3又は4に記載の電極基板。

【請求項6】

導電性基板が、チタン金属とチタン金属以外の少なくとも1種類の金属との複層金属板であることを特徴とする請求項5に記載の電極基板。

【請求項7】

透明導電性基板上に光電変換層を有する電極基板と、請求項1〜6のいずれか一項に記載の電極基板を対向させ、これらの電極基板間に電解質層を配置してなる光電変換素子を有する色素増感型太陽電池。

【請求項1】

導電性基板上に半導体とカーボンの複合層を有してなる電極基板。

【請求項2】

半導体が、金属の陽極酸化により形成されたことを特徴とする請求項1に記載の電極基板。

【請求項3】

半導体が、チタニアであることを特徴とする請求項1に記載の電極基板。

【請求項4】

チタニアが、ナノチューブ構造を有することを特徴とする請求項3に記載の電極基板。

【請求項5】

チタニアが、チタン金属を含む導電性基板を陽極酸化することにより形成されたことを特徴とする請求項3又は4に記載の電極基板。

【請求項6】

導電性基板が、チタン金属とチタン金属以外の少なくとも1種類の金属との複層金属板であることを特徴とする請求項5に記載の電極基板。

【請求項7】

透明導電性基板上に光電変換層を有する電極基板と、請求項1〜6のいずれか一項に記載の電極基板を対向させ、これらの電極基板間に電解質層を配置してなる光電変換素子を有する色素増感型太陽電池。

【図1】

【図2】

【図2】

【公開番号】特開2006−107842(P2006−107842A)

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願番号】特願2004−290674(P2004−290674)

【出願日】平成16年10月1日(2004.10.1)

【出願人】(000004444)新日本石油株式会社 (1,898)

【Fターム(参考)】

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願日】平成16年10月1日(2004.10.1)

【出願人】(000004444)新日本石油株式会社 (1,898)

【Fターム(参考)】

[ Back to top ]