電極基板用樹脂板、電極板およびタッチパネル

【課題】軽く、割れ難く、リタデーション値が小さく、かつ外観が良好な電極基板用樹脂板、電極板、下部電極板およびタッチパネルを提供する。

【解決手段】電極基板用樹脂板は、アクリル系樹脂層と、該アクリル系樹脂層の両方の面に設けたポリカーボネート系樹脂層とを有するフィルム状物をダイから溶融押出し、該フィルム状物を第1冷却ロール6と第2冷却ロール7の間に挟み込み、次いで、該第2冷却ロール7に巻き掛け、さらに、第3冷却ロール8に巻き掛けて得られた、アクリル系樹脂層と、該アクリル系樹脂層の両方の面に設けたポリカーボネート系樹脂層とを有し、少なくとも一方のポリカーボネート系樹脂層の厚みが0.10mmを超えるタッチパネルの電極基板に使用される樹脂板であり、第1冷却ロール6に接したポリカーボネート系樹脂層の厚みが0.10mmを超える。

【解決手段】電極基板用樹脂板は、アクリル系樹脂層と、該アクリル系樹脂層の両方の面に設けたポリカーボネート系樹脂層とを有するフィルム状物をダイから溶融押出し、該フィルム状物を第1冷却ロール6と第2冷却ロール7の間に挟み込み、次いで、該第2冷却ロール7に巻き掛け、さらに、第3冷却ロール8に巻き掛けて得られた、アクリル系樹脂層と、該アクリル系樹脂層の両方の面に設けたポリカーボネート系樹脂層とを有し、少なくとも一方のポリカーボネート系樹脂層の厚みが0.10mmを超えるタッチパネルの電極基板に使用される樹脂板であり、第1冷却ロール6に接したポリカーボネート系樹脂層の厚みが0.10mmを超える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タッチパネルの電極基板に使用される樹脂板、これを用いて形成される電極板およびタッチパネルに関する。

【背景技術】

【0002】

従来から、液晶ディスプレイなどの情報入力装置として抵抗膜方式のタッチパネルが広く知られている。例えば、抵抗膜方式タッチパネルは、電極基板の一方の面に透明電極膜が形成されてなる下部電極板と上部電極板とが、互いの透明電極膜同士が向かい合うように、両電極板間にスペーサーを介在させて対向配置して構成されており、例えば、指で押したり、専用ペンで描画したりすることで、互いの透明電極膜同士を接触させて通電し情報が入力される。

液晶ディスプレイにタッチパネルを設置する場合には、まず液晶パネル上にタッチパネルを載置し、このタッチパネル上にさらに1/4波長板、偏光板、およびディスプレイ保護板をこの順に載置するのが一般的である。

【0003】

特許文献1には、抵抗膜方式タッチパネルを構成する2枚の電極板のうち、液晶パネルに接触する電極板である下部電極板の電極基板(すなわち、下部電極基板)をガラス板で構成し、1/4波長板に接触する他方の電極板である上部電極板の電極基板(すなわち、上部電極基板)をポリエチレンテレフタレート樹脂板で構成したタッチパネルが記載されている。

【0004】

しかしながら、特許文献1に記載されているタッチパネルは、下部電極基板をガラス板で構成しているので、下部電極基板が重く、また割れ易いという問題がある。

【0005】

かかる問題を解決するため、ガラス板に替えて樹脂板を使用することが検討されており、特許文献2には、アクリル系樹脂板を下部電極基板として構成したタッチパネルが記載されている。

【0006】

しかしながら、アクリル系樹脂板は、ガラス板に比べて、軽く、割れ難く、上記問題を解決することが可能ではあるが、リタデーション値が高く、下部電極基板にアクリル系樹脂板を使用してタッチパネルを構成すると、該タッチパネルが設置された液晶ディスプレイの表示画像が着色して見えるおそれがある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−277769号公報

【特許文献2】特開2006−306951号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明者らは、タッチパネルが設置された液晶ディスプレイの表示画像が着色して見えるおそれがない下部電極基板として、厚さが0.69mmのアクリル系樹脂層の両方の面に、厚さが0.08mmのポリカーボネート系樹脂層をそれぞれ有する樹脂板を得たところ、該樹脂板は軽く、割れ難く、さらにリタデーション値が低いことを見出したが、該樹脂板は、外観に線状欠陥が数箇所確認され、外観不良であることが新たに分かった。

【0009】

そこで本発明の目的は、軽く、割れ難く、リタデーション値が小さく、かつ外観が良好な電極基板用樹脂板、電極板、下部電極板およびタッチパネルを提供することである。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決すべく鋭意研究を重ねた結果、本発明を完成するに至った。

【0011】

すなわち、本発明は、以下の発明に係るものである。

(1)タッチパネルの電極基板に使用される樹脂板であって、アクリル系樹脂層と、該アクリル系樹脂層の両方の面に設けたポリカーボネート系樹脂層とを有し、少なくとも一方のポリカーボネート系樹脂層の厚みが0.10mmを超えることを特徴とする電極基板用樹脂板。

(2)アクリル系樹脂層と、該アクリル系樹脂層の両方の面に設けたポリカーボネート系樹脂層とを有するフィルム状物をダイから溶融押出し、該フィルム状物を第1冷却ロールと第2冷却ロールの間に挟み込み、次いで、該第2冷却ロールに巻き掛け、さらに、第3冷却ロールに巻き掛けて得られた樹脂板であって、第1冷却ロールに接したポリカーボネート系樹脂層の厚みが0.10mmを超える前記(1)に記載の樹脂板。

(3)第1冷却ロールが外周部に金属製薄膜を備えた金属弾性ロールであり、第2冷却ロールが金属ロールである前記(2)に記載の樹脂板。

(4)タッチパネルの下部電極基板に使用される前記(1)〜(3)のいずれかに記載の樹脂板。

(5)前記(1)〜(3)のいずれかに記載の樹脂板の少なくとも一方の面に透明電極膜が設けられてなる電極板。

(6)前記(4)に記載の樹脂板の一方の面に透明電極膜が設けられてなる下部電極板。

(7)下部電極板と、上部電極板とを、透明電極膜同士が向かい合うように、電極板間にスペーサーを介在させて対向配置して構成されるタッチパネルであって、前記下部電極板が、前記(6)に記載の下部電極板であるタッチパネル。

【発明の効果】

【0012】

本発明の電極基板用樹脂板によれば、割れ難く、軽量で、リタデーション値が小さく、しかも外観が良好という効果がある。

【図面の簡単な説明】

【0013】

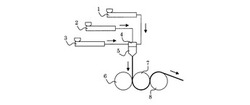

【図1】本発明の一実施形態にかかる電極基板用樹脂板の製造方法を示す概略説明図である。

【発明を実施するための形態】

【0014】

本発明の電極基板用樹脂板(以下、「樹脂板」ということがある。)は、アクリル系樹脂層の両方の面に設けたポリカーボネート系樹脂層を有し、少なくとも一方のポリカーボネート系樹脂層の厚みが所定の厚みである。

【0015】

<アクリル系樹脂層>

アクリル系樹脂層を構成するアクリル樹脂としては、透明性に優れ、剛性も高いメタクリル樹脂が好適である。該メタクリル樹脂は、メタクリル酸メチル単位を主成分とするもの、具体的には、全単量体を基準として、メタクリル酸メチル単位を通常50重量%以上、好ましくは70重量%以上、より好ましくは90重量%以上含むものであり、メタクリル酸メチル単位100重量%のメタクリル酸メチル単独重合体であってもよいし、メタクリル酸メチルと、該メタクリル酸メチルと共重合し得る他の単量体との共重合体であってもよい。

【0016】

メタクリル酸メチルと共重合し得る他の単量体としては、例えば、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸シクロヘキシル、メタクリル酸フェニル、メタクリル酸ベンジル、メタクリル酸2−エチルヘキシル、メタクリル酸2−ヒドロキシエチル等のメタクリル酸メチル以外のメタクリル酸エステル類;アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸シクロヘキシル、アクリル酸フェニル、アクリル酸ベンジル、アクリル酸2−エチルヘキシル、アクリル酸2−ヒドロキシエチル等のアクリル酸エステル類;スチレン;クロロスチレン、ブロモスチレン等のハロゲン化スチレン類やビニルトルエン、α−メチルスチレン等のアルキルスチレン類等の置換スチレン類;メタクリル酸、アクリル酸等の不飽和酸類;アクリロニトリル、メタクリロニトリル等のニトリル類;無水マレイン酸;フェニルマレイミド、シクロヘキシルマレイミド等のイミド類等が挙げられる。これらメタクリル酸メチルと共重合し得る他の単量体は、それぞれ単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0017】

アクリル樹脂は、ゴム粒子を含有してもよい。これにより、樹脂板の耐衝撃性を向上させることができる。

該ゴム粒子としては、例えば、アクリル系多層構造重合体、5〜80重量部のゴム状重合体にアクリル系不飽和単量体等のエチレン性不飽和単量体20〜95重量部をグラフト重合させてなるグラフト共重合体等が挙げられる。

【0018】

ゴム粒子として例示したアクリル系多層構造重合体は、エラストマーの層を20〜60重量%程度内在するものであるのがよく、最外層として硬質層を有するものであるのがよく、さらに最内層として硬質層を有するものでもよい。

【0019】

アクリル系多層構造重合体におけるエラストマーの層は、ガラス転移点(Tg)が25℃未満のアクリル系重合体の層であるのがよく、具体的には、低級アルキルアクリレート、低級アルキルメタクリレート、低級アルコキシアルキルアクリレート、シアノエチルアクリレート、アクリルアミド、ヒドロキシ低級アルキルアクリレート、ヒドロキシ低級アルキルメタクリレート、アクリル酸およびメタクリル酸からなる群より選ばれる1種以上の単官能単量体を、アリルメタクリレート等の多官能単量体で架橋させてなる重合体の層であるのがよい。

【0020】

低級アルキルアクリレート、低級アルキルメタクリレート、ヒドロキシ低級アルキルアクリレートおよびヒドロキシ低級アルキルメタクリレートにおける低級アルキル基としては、例えば、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、t−ブチル基、ペンチル基、ヘキシル基等の炭素数1〜6の直鎖または分岐したアルキル基が挙げられる。

低級アルコキシアルキルアクリレートにおける低級アルコキシ基としては、例えば、メトキシ基、エトキシ基、プロポキシ基、イソプロポキシ基、ブトキシ基、t−ブトキシ基、ペンチルオキシ基、ヘキシルオキシ基等の炭素数1〜6の直鎖または分岐したアルコキシ基が挙げられる。

また、単官能単量体を主成分として共重合体とする場合には、共重合成分として、例えば、スチレン、置換スチレン等の他の単官能単量体を共重合させてもよい。

【0021】

アクリル系多層構造重合体における硬質層は、Tgが25℃以上のアクリル系重合体の層であるのがよく、具体的には、炭素数1〜4のアルキル基を有するアルキルメタクリレートを単独で、または主成分として重合させたものであるのがよい。

炭素数1〜4のアルキル基としては、例えばメチル基、エチル基、プロピル基、イソプロピル基、ブチル基、t−ブチル基等の直鎖または分岐したアルキル基などが挙げられる。

【0022】

硬質層が炭素数1〜4のアルキル基を有するアルキルメタクリレートを主成分とする共重合体からなる場合には、共重合成分としては、例えば、他のアルキルメタクリレートやアルキルアクリレート、スチレン、置換スチレン、アクリロニトリル、メタクリロニトリル等の単官能単量体を用いてもよいし、さらにアリルメタクリレート等の多官能単量体を加えて架橋重合体としてもよい。

アルキルメタクリレート等におけるアルキル基としては、例えば、前記した低級アルキル基で例示したのと同じ炭素数1〜6の直鎖または分岐したアルキル基等が挙げられる。

【0023】

上記したアクリル系多層構造重合体は、例えば、特公昭55−27576号公報、特開平6−80739号公報、特開昭49−23292号公報等に記載されている。

【0024】

ゴム粒子として例示したグラフト共重合体は、5〜80重量部のゴム状重合体にアクリル系不飽和単量体等のエチレン性不飽和単量体20〜95重量部をグラフト重合させてなる。

グラフト共重合体におけるゴム状重合体としては、例えば、ポリブタジエンゴム、アクリロニトリル/ブタジエン共重合体ゴム、スチレン/ブタジエン共重合体ゴム等のジエン系ゴム;ポリブチルアクリレート、ポリプロピルアクリレート、ポリ−2−エチルヘキシルアクリレート等のアクリル系ゴム;エチレン/プロピレン/非共役ジエン系ゴム等が挙げられる。

グラフト共重合におけるエチレン性不飽和単量体としては、例えば、スチレン、アクリロニトリル、アルキル(メタ)アクリレート等が挙げられる。

【0025】

これらのグラフト共重合体は、例えば、特開昭55−147514号公報、特公昭47−9740号公報等に記載されている。

【0026】

アクリル樹脂にゴム粒子を含有させる場合、ゴム粒子の使用量は、アクリル樹脂100重量部に対して、通常3〜150重量部、好ましくは4〜50重量部、より好ましくは5〜30重量部である。ゴム粒子の使用量が多い程、樹脂板の耐衝撃性が向上し、押圧されても割れ難くなる傾向にあるが、ゴム粒子の使用量があまり多いと、樹脂板の表面硬度が低下するので好ましくない。

【0027】

アクリル樹脂は、必要に応じて、例えば、光安定剤、紫外線吸収剤、酸化防止剤、難燃剤、帯電防止剤等の添加剤を1種または2種以上含有してもよい。

【0028】

<ポリカーボネート系樹脂層>

ポリカーボネート系樹脂層を構成するポリカーボネート樹脂としては、例えば、二価フェノールとカルボニル化剤とを界面重縮合法や溶融エステル交換法等で反応させることにより得られるものの他、カーボネートプレポリマーを固相エステル交換法等で重合させることにより得られるもの、環状カーボネート化合物を開環重合法で重合させることにより得られるもの等が挙げられる。

【0029】

二価フェノールとしては、例えば、ハイドロキノン、レゾルシノール、4,4’−ジヒドロキシジフェニル、ビス(4‐ヒドロキシフェニル)メタン、ビス{(4‐ヒドロキシ‐3,5‐ジメチル)フェニル}メタン、1,1‐ビス(4‐ヒドロキシフェニル)エタン、1,1‐ビス(4‐ヒドロキシフェニル)‐1‐フェニルエタン、2,2‐ビス(4‐ヒドロキシフェニル)プロパン(通称ビスフェノールA)、2,2‐ビス{(4‐ヒドロキシ‐3‐メチル)フェニル}プロパン、2,2−ビス{(4‐ヒドロキシ‐3,5‐ジメチル)フェニル}プロパン、2,2‐ビス{(4‐ヒドロキシ‐3,5‐ジブロモ)フェニル}プロパン、2,2‐ビス{(3‐イソプロピル‐4‐ヒドロキシ)フェニル}プロパン、2,2‐ビス{(4‐ヒドロキシ‐3‐フェニル)フェニル}プロパン、2,2‐ビス(4‐ヒドロキシフェニル)ブタン、2,2‐ビス(4‐ヒドロキシフェニル)‐3‐メチルブタン、2,2‐ビス(4‐ヒドロキシフェニル)‐3,3‐ジメチルブタン、2,4‐ビス(4‐ヒドロキシフェニル)‐2‐メチルブタン、2,2‐ビス(4‐ヒドロキシフェニル)ペンタン、2,2‐ビス(4‐ヒドロキシフェニル)‐4‐メチルペンタン、1,1‐ビス(4‐ヒドロキシフェニル)シクロヘキサン、1,1‐ビス(4‐ヒドロキシフェニル)‐4‐イソプロピルシクロヘキサン、1,1‐ビス(4‐ヒドロキシフェニル)‐3,3,5‐トリメチルシクロヘキサン、9,9‐ビス(4‐ヒドロキシフェニル)フルオレン、9,9‐ビス{(4‐ヒドロキシ‐3‐メチル)フェニル}フルオレン、α,α’‐ビス(4‐ヒドロキシフェニル)‐o‐ジイソプロピルベンゼン、α,α’‐ビス(4‐ヒドロキシフェニル)‐m‐ジイソプロピルベンゼン、α,α’‐ビス(4‐ヒドロキシフェニル)‐p‐ジイソプロピルベンゼン、1,3‐ビス(4‐ヒドロキシフェニル)‐5,7‐ジメチルアダマンタン、4,4’‐ジヒドロキシジフェニルスルホン、4,4’‐ジヒドロキシジフェニルスルホキシド、4,4’‐ジヒドロキシジフェニルスルフィド、4,4’‐ジヒドロキシジフェニルケトン、4,4’‐ジヒドロキシジフェニルエーテル、4,4’‐ジヒドロキシジフェニルエステル等が挙げられ、必要に応じてそれらの2種以上を用いることもできる。

【0030】

中でも、ビスフェノールA、2,2‐ビス{(4‐ヒドロキシ‐3‐メチル)フェニル}プロパン、2,2‐ビス(4‐ヒドロキシフェニル)ブタン、2,2‐ビス(4‐ヒドロキシフェニル)‐3‐メチルブタン、2,2‐ビス(4‐ヒドロキシフェニル)‐3,3‐ジメチルブタン、2,2‐ビス(4‐ヒドロキシフェニル)‐4‐メチルペンタン、1,1‐ビス(4‐ヒドロキシフェニル)‐3,3,5‐トリメチルシクロヘキサンおよびα,α’‐ビス(4‐ヒドロキシフェニル)‐m‐ジイソプロピルベンゼンから選ばれる二価フェノールを単独で、または2種以上用いるのが好ましく、特に、ビスフェノールAの単独使用や、1,1‐ビス(4‐ヒドロキシフェニル)‐3,3,5‐トリメチルシクロヘキサンと、ビスフェノールA、2,2‐ビス{(4‐ヒドロキシ‐3‐メチル)フェニル}プロパンおよびα,α’‐ビス(4‐ヒドロキシフェニル)‐m‐ジイソプロピルベンゼンから選ばれる1種以上の二価フェノールとの併用が好ましい。

【0031】

カルボニル化剤としては、例えば、ホスゲン等のカルボニルハライド、ジフェニルカーボネート等のカーボネートエステル、二価フェノールのジハロホルメート等のハロホルメート等が挙げられ、必要に応じてそれらの2種以上を用いることもできる。

【0032】

なお、両面のポリカーボネート系樹脂層の各々の組成は、互いに同一であってもよいし、異なっていてもよい。

また、ポリカーボネート樹脂は、必要に応じて、例えば、光安定剤、紫外線吸収剤、酸化防止剤、難燃剤、帯電防止剤等の添加剤を1種または2種以上含有してもよい。

【0033】

<電極基板用樹脂板>

本発明の樹脂板は、上述のアクリル系樹脂層の両方の面にポリカーボネート系樹脂層を有するものであり、通常シート状ないしフィルム状であり、その厚みは、通常0.2〜3mmであり、0.2〜2mmであるのが好ましく、0.2〜1.5mmであるのがより好ましく、0.2〜1mmであるのがさらに好ましい。

本発明では、この樹脂板において、アクリル系樹脂層の両方の面に積層されるポリカーボネート系樹脂層のうち、少なくとも一方のポリカーボネート系樹脂層の厚みは、0.10mmを超えており、好ましくは0.11mm以上である。ポリカーボネート系樹脂層の厚みが0.10mm以下であると、樹脂板の外観が悪くなってしまう。

また、両方のポリカーボネート系樹脂層の厚みは、互いに同一であってもよいし、異なっていてもよいが、互いに0.10mmを超えることが好ましく、互いに0.11mm以上であることがより好ましい。

アクリル系樹脂層の厚みは、樹脂板全体の厚みとポリカーボネート系樹脂層の厚みから適宜調整すればよいが、樹脂板全体の厚みの30〜85%であるのが好ましい。

なお、樹脂板の厚さは、実施例に記載の測定方法と同様にして測定することができる。

【0034】

樹脂板は、リタデーション値(Re(0))が180nm以下であることが好ましく、150nm以下であることがより好ましく、100nm以下であることがさらに好ましい。Re(0)があまり大きいと、該樹脂板を下部電極基板に使用してなるタッチパネルを設置した液晶ディスプレイの表示画像が着色して見えるおそれがある。一方、Re(0)が180nm以下であることで、該タッチパネルを正面方向から見る場合の、表示画像の着色を抑制することができる。なお、Re(0)は、波長590nmの単色光を樹脂板面の法線に対して、0°の角度で入射したときのリタデーション値である。

【0035】

本発明の樹脂板は、リタデーション値が小さいので、該樹脂板を電極基板に使用してなるタッチパネルを設置した液晶ディスプレイの表示画像が着色して見えることが抑制される。そのため、タッチパネルの電極基板に使用され、なかでも、後述するようにタッチパネルの下部電極基板として使用されることが好ましい。

ここで、タッチパネルの電極基板とは、透明電極膜などの電極が少なくとも一方の面に設けられ、入力情報を検出する電極板に用いられる基板である。

【0036】

液晶ディスプレイにタッチパネルを設置する場合、通常、まず液晶パネル上にタッチパネルを載置し、さらに該タッチパネル上に1/4波長板、偏光板、ディスプレイ保護板をこの順に載置する。

この構成の液晶ディスプレイにおいて、タッチパネルは、液晶パネルを構成する偏光板(以下、偏光板Aという場合がある)と、1/4波長板上に載置される偏光板(以下、偏光板Bという場合がある)との2枚の偏光板の間に存することになる。

通常、タッチパネルの下部電極基板は、剛性を必要とされ、上部電極基板と比べて、その厚みがより厚いことが求められる一方で、下部電極基板の厚みが厚いと、表示画像の着色への樹脂板のリタデーションの影響が大きくなるため、タッチパネルが設置された液晶ディスプレイの表示画像が着色して見えることがある。

この表示画像の着色は、偏光板Aを通過して液晶パネルから出射された直線偏光が、偏光板Aと偏光板Bとの間で位相差が変化し、次いで偏光板Bを通過することで生じる。従って、偏光板Aと偏光板Bとの間に存するタッチパネルの電極基板のリタデーション値が小さく、該電極基板を通過する直線偏光の位相差の変化が小さければ、表示画像の着色を抑制することができるため、下部電極基板として、軽く、割れ難く、リタデーション値が低い本発明の樹脂板が好適である。

【0037】

<樹脂板の製造方法>

本発明の樹脂板は、アクリル系樹脂層と、その両面に積層されるポリカーボネート系樹脂層とを共押出成形で積層一体化することにより、好適に製造される。この共押出成形は、2基または3基の一軸または二軸の押出機を用いて、上述したアクリル樹脂と、ポリカーボネート樹脂とをそれぞれ溶融混練した後、フィードブロックダイやマルチマニホールドダイ等を介して積層することにより行うことができる。積層一体化されたフィルム状物は、例えば、ロールユニット等を用いて冷却固化して、樹脂板とすればよい。共押出成形により製造した樹脂板は、粘着剤や接着剤を用いた貼合により製造した樹脂板に比べて、二次成形し易い点で好ましい。

【0038】

以下、樹脂板を共押出成形で製造する一実施形態について、図1を参照して詳細に説明する。

同図に示すように、まず、アクリル樹脂とポリカーボネート樹脂とを、それぞれ別個の押出機1〜3で加熱して溶融混練し、それぞれフィードブロック4に供給して溶融積層一体化した後、ダイ5からフィルム状物を押出する。

次いで、ダイ5から押出されたフィルム状物は、略水平方向に対向配置された第1冷却ロール6と第2冷却ロール7の間に挟み込まれ、第3冷却ロール8により、緩やかに冷却され、樹脂板が得られる。

【0039】

得られる樹脂板の外観を良好にする観点から、得られる樹脂板において、厚みが0.10mmを超えるようになるポリカーボネート系樹脂層が第1冷却ロール6に接するように、フィルム状物を、略水平方向に対向配置した第1冷却ロール6と第2冷却ロール7の間に挟み込むのが好ましい。これにより、欠陥数の少なくない、外観の良好な樹脂板とすることができる。

なお、押出機からの各溶融樹脂の吐出量や、第1,第2冷却ロール6、7の間隔、周速度等を調整することで、得られる樹脂板の厚みを調整することができる。

また、アクリル系樹脂層と、該アクリル系樹脂層の両方の面に、0.10mmを超える同一の厚みで同一の組成からなるポリカーボネート系樹脂層とを有する樹脂板を製造する場合は、2基の一軸または二軸の押出機を用いて、アクリル樹脂およびポリカーボネート樹脂を溶融混練すればよい。

【0040】

第1,第2冷却ロール6、7は、少なくとも一方がモータ等の回転駆動手段に接続されており、両ロールが所定の周速度で回転するように構成されている。

両ロールのうち、第2冷却ロール7は、両ロール間で挟持された後のフィルム状物が巻き掛けられる、巻き掛けロールである。

【0041】

第1,第2冷却ロール6、7としては、例えば、剛性を有する金属ロール、弾性を有する金属弾性ロール等が挙げられる。

金属ロールとしては、例えば、ドリルドロール、スパイラルロール等が挙げられる。

金属弾性ロールとしては、例えば、軸ロールと、この軸ロールの外周面を覆うように配置されフィルム状物に接触する円筒形の金属製薄膜とを備え、これら軸ロールと金属製薄膜との間に水や油等の温度制御された流体が封入されたものや、ゴムロールの表面に金属ベルトを巻いたもの等が挙げられる。

【0042】

第1,第2冷却ロール6、7は、金属ロールおよび金属弾性ロールから選ばれる1種で構成してもよいし、金属ロールと金属弾性ロールとを組み合わせて構成してもよい。

【0043】

金属ロールと金属弾性ロールとを組み合わせることで、リタデーション値が低減された樹脂板を得ることができる。すなわち、フィルム状物を金属ロールと金属弾性ロールとの間に挟持すると、金属弾性ロールがフィルム状物を介して金属ロールの外周面に沿って凹状に弾性変形し、金属弾性ロールと金属ロールとがフィルム状物を介して所定の接触長さで接触する。これにより、金属ロールと金属弾性ロールとが、フィルム状物に対して面接触で圧着するようになり、これらロール間に挟持されるフィルム状物は面状に均一加圧されながら製膜される。その結果、製膜時の歪みが低減され、リタデーション値の低減された樹脂板が得られる。

【0044】

また、金属ロールと金属弾性ロールとを組み合わせる場合には、金属弾性ロールを第1冷却ロール6、金属ロールを第2冷却ロール7とするのが好ましい。これにより、得られる樹脂板の波長590nmでの入射光のリタデーション値をより低減することができる。

【0045】

第2冷却ロール7に巻き掛けられたフィルム状物は、第2冷却ロール7と第3冷却ロール8との間に通して第3冷却ロール8に巻き掛けられ、引取りロールにより引取られて巻き取られる。これにより、フィルム状物が緩やかに冷却されるので、得られる樹脂板のリタデーション値を低減することができる。

第2冷却ロール7と第3冷却ロール8との間は、所定の間隙を設けてフィルム状物が第2冷却ロール7と第3冷却ロール8との間に通された際に、フィルム状物が第2冷却ロール7および第3冷却ロール8から圧力を受けない、いわゆる解放状態としてもよいし、フィルム状物が第2冷却ロール7および第3冷却ロール8から圧力を受けるように両ロールに挟み込んでもよい。なお、第3冷却ロール8以降に第4冷却ロール,第5冷却ロール,・・・と複数本の冷却ロールを設け、第3冷却ロール8に巻き掛けたフィルム状物を順次、次の冷却ロールに巻き掛けるようにしてもよい。

また、本発明では、冷却ロールの構成は、第3冷却ロール8以降を省いた第1冷却ロール6および第2冷却ロール7のみであってもよい。

【0046】

第3冷却ロール8としては、特に限定されるものではなく、従来から押出成形で使用されている通常の金属ロールを採用することができる。具体例としては、ドリルドロールやスパイラルロール等が挙げられる。第3冷却ロール8の表面状態は、鏡面であるのが好ましい。

【0047】

樹脂板の少なくとも一方の面は、凹凸形状を有するマット面であってもよい。樹脂板の一方の面がマット面である場合、該マット面は、液晶パネル側の面であること、すなわち透明電極膜が形成されない面であることが好ましい。

【0048】

<電極板>

本発明の電極板は、上記のようにして得られた樹脂板の少なくとも一方の面に透明電極膜が設けられたものである。

該電極板は、例えば、静電容量方式のタッチパネルにおける電極板、抵抗膜方式のタッチパネルにおける上部電極板などとして使用される。

【0049】

透明電極膜は、金属酸化物より構成される。

金属酸化物としては、例えば、ATO(アンチモン・スズ酸化物)やITO(インジウム・スズ酸化物)等が挙げられ、特に、ITOが透明性に優れており好ましい。透明電極膜の厚さは、5〜50μmであることが好ましい。

透明電極膜を作製する方法としては、例えば、真空蒸着法、スパッタリング法、イオン化蒸着法、化学蒸着(CVD)法等が挙げられる。

【0050】

樹脂板と透明電極膜の密着性を向上させる観点から、樹脂板は、透明電極膜が形成される面に、樹脂層を設けてもよい。かかる樹脂層を構成する樹脂としては、透明性に優れたものであればよい。樹脂層の厚さは、特に限定されず、1nm〜5μmであることが好ましい。

【0051】

<下部電極板>

樹脂板をタッチパネルの下部電極基板として使用する場合、まず樹脂板を必要な大きさに切断し、次いで、該樹脂板の一方の面に透明電極膜を設けることで、下部電極板が作製される。樹脂板と透明電極膜との間には、樹脂層が存在していてもよい。

透明電極膜、その作製する方法および樹脂層は、本発明の電極板で例示したものと同様であり、樹脂層の厚さは、1nm〜5μmであることが好ましい。1nm未満であると十分な密着性向上効果を得られないおそれがあり、5μmを超えると該樹脂板を下部電極基板に使用してなるタッチパネルを設置した液晶ディスプレイを斜め方向から見ると、液晶ディスプレイの表示画像が着色して見えるおそれがある。

【0052】

<タッチパネル>

本発明の抵抗膜方式タッチパネルは、上部電極板と下部電極板とが、スペーサーを介して、両電極板の透明電極膜同士が向かい合うように対向配置して構成される。

液晶ディスプレイ上にタッチパネルを設置する場合、下部電極板を液晶パネルに接触させて設置する。

【0053】

上部電極板は、上部電極基板の一方の面に透明電極膜を設けることで作製される。

抵抗膜方式タッチパネルは、上部電極板が押圧され、対向配置された両電極板の透明電極膜同士が接触することで通電され、押圧された位置が検出されることから、上部電極基板は、可とう性を有することが好ましい。可とう性の観点から、上部電極基板の厚さは、10〜400μmであることが好ましい。

上部電極基板としては、透明性に優れる樹脂フィルムが使用され、通常、ポリエチレンテレフタレートが使用される。なお、本発明の樹脂板は、上部電極基板に使用してもよく、上部電極基板と下部電極基板の両基板を本発明の樹脂板としてもよい。この場合、両樹脂板の厚みは、互いに同一であってもよいし、異なっていてもよい。

スペーサーとしては、対向配置された両電極板の透明電極膜同士の未入力時のショートを防止するものであれば特に限定されず、公知のものを採用すればよい。

【0054】

上述したように本発明の樹脂板は、タッチパネルの下部電極基板としての使用に制限されるものではなく、他の検出方式のタッチパネルの電極基板、例えば、静電容量方式タッチパネルの電極基板としても好適に使用することができる。

【0055】

静電容量方式タッチパネルの基本構造は、本発明の電極板と、該電極板における透明電極膜(樹脂板の両面に透明電極膜が設けられる場合は、一方の透明電極膜)を覆う保護膜とを少なくとも備え、例えば、保護膜の表面に指やタッチペンなどの接触体が接触したときに、接触体と透明電極膜の一部との間に形成される静電容量を検知することで、情報が入力される。

液晶ディスプレイに上述した静電容量方式タッチパネルを設置するには、例えば、樹脂板の一方の面に透明電極膜が設けられる場合は、タッチパネルの背面(樹脂板面側)を液晶パネルに公知の透明接着剤などで接触させて設置する。また、樹脂板の両面に透明電極膜が設けられる場合は、タッチパネルの背面(保護膜が設けれていない側の透明電極膜)を液晶ディスプレイの表示面側に配し、タッチパネルの背面と金属からなる液晶ディスプレイの周辺部とを、導電性粘着剤(厚み30μmのアルミ箔の両面に厚み30μmで導電性粘着剤を配したものなど)で貼合させて設置する。

この電極基板としては、通常、ガラス板が使用されるが、ガラス板が重く、また割れやすいという問題点がある。ガラス板に変えて本発明の樹脂板を使用することで、かかる問題点を改善することができる。

【0056】

タッチパネルの用途としては、例えば、携帯型ゲーム機の表示窓、携帯型カーナビゲーションシステムや携帯型情報端末のディスプレイ、銀行の現金自動預け払い機(ATM)のディスプレイ、産業機械の操作パネル等が挙げられる。

本発明の樹脂板を下部電極基板として使用してなるタッチパネルは、下部電極基板が本発明の樹脂板であることから軽量であり、さらに、割れ難いことから、樹脂板の厚みを小さくすることによるタッチパネルの薄型化が可能であり、特に、携帯用途としての使用が好ましい。

【実施例】

【0057】

以下、本発明の実施例を示すが、本発明はこれらによって限定されるものではない。

【0058】

以下の実施例および比較例で使用した押出装置の構成および冷却ロールは、次の通りである。

・押出機1:スクリュー径110mm、一軸、ベント付きの押出機(日立造船(株)製)を用いた。

・押出機2および3:スクリュー径45mm、一軸、ベント付きの押出機(日立造船(株)製)を用いた。

・フィードブロック4:3種3層分配型のフィードブロック(日立造船(株)製)を用いた。

・ダイ5:リップ幅1500mm、リップ間隔1mmのTダイ(日立造船(株)製)を用いた。

・第1,第2,第3冷却ロール6,7,8:横型、面長1500mm、径350mmφの冷却ロールを用いた。

【0059】

第1,第2,第3冷却ロール6,7,8について、第1冷却ロール6には金属弾性ロール、第2,第3冷却ロール7,8には、高剛性の金属ロールを用いた。

【0060】

より具体的に説明すると、第1冷却ロール6に用いた金属弾性ロールには、軸ロールの外周面を覆うように金属製薄膜が配置され、軸ロールと金属製薄膜との間に流体が封入されているものを用いた。

軸ロール、金属製薄膜および流体は、次の通りである。

軸ロール :ステンレス鋼製

金属製薄膜:厚さ2mmのステンレス鋼製の鏡面金属スリーブ

流体 :油であり、この油を温度制御することによって、金属弾性ロールを温度制御可能にした。より具体的には、温度調節機のON−OFF制御により前記油を加熱、冷却して温度制御可能にし、軸ロールと金属製薄膜との間に循環させた。

【0061】

第2,第3冷却ロール7、8に用いた金属ロールは、表面状態が鏡面であるステンレス鋼製のスパイラルロールである。

【0062】

実施例および比較例で使用した樹脂は、以下の2種類である。

・アクリル樹脂:熱変形温度(Th)100℃の住友化学(株)製のメタクリル樹脂「スミペックス MH」を用いた。

・ポリカーボネート樹脂:熱変形温度(Th)140℃の住友ダウ(株)製のポリカーボネート樹脂「カリバー 301−10」を用いた。

【0063】

[実施例1〜5および比較例1〜2]

<樹脂板の作製>

まず、押出機1,2,3、フィードブロック4、ダイ5、第1,第2,第3冷却ロール6,7,8を図1に示すように配置した。

次いで、アクリル系樹脂層としてアクリル樹脂を押出機1にて溶融混練し、ポリカーボネート系樹脂層としてポリカーボネート樹脂を押出機2および3にて溶融混練し、それぞれフィードブロック4に供給し、押出機1からフィードブロック4に供給されるアクリル系樹脂層の両面に、押出機2および3からフィードブロック4に供給されるポリカーボネート系樹脂層が積層されたフィルム状物をダイ5から押出した。

【0064】

次いで、ダイ5から押出したフィルム状物を、対向配置した第1冷却ロール6と第2冷却ロール7との間に挟み込み、次いで、第2冷却ロール7に巻き掛け、さらに第3冷却ロール8に巻き掛けて、成形・冷却し、アクリル系樹脂層の両面にポリカーボネート系樹脂層が積層された表1に示す厚みを有する3層構成の樹脂板を得た。

なお、得られた各樹脂板においてアクリル系樹脂層の両面の積層されたポリカーボネート系樹脂層の各々の組成は、互いに同一である。

【0065】

表1中の「総厚み」は得られた樹脂板の全体の厚みを示している。

なお、得られた各樹脂板における各樹脂層の厚さは、押出方向に対して垂直(幅方向)に樹脂板を切断し、断面をサンドペーパーを用いて研磨した後、目盛り付きの光学顕微鏡で断面を観察することによって測定した。

【0066】

<評価>

得られた各樹脂板について、リタデーション値および外観を評価した。各評価方法を以下に示すと共に、その結果を表1に併せて示す。

【0067】

〔リタデーション値(Re(0))〕

王子計測機器(株)製の自動複屈折計「KOBRA−WR」を用いて、波長590nmの単色光を樹脂板面の法線に対して、0°の角度で入射したときのリタデーション値を測定した。

【0068】

〔外観〕

得られた各樹脂板を100cm×50cmで切り出し、蛍光灯の反射光によって樹脂板表面を目視で観察し、各樹脂板表面の欠陥数を評価した。

【0069】

[比較例3]

押出機2,3を用いない他は、実施例1と同様にして、押出機1,フィードブロック4、ダイ5、第1,第2,第3冷却ロール6,7,8を配置した。

ポリカーボネート樹脂を押出機1にて溶融混練し、フィードブロック4およびダイ5の順に供給した。そして、ダイ5から押出したフィルム状物を、対向配置した第1冷却ロール6と第2冷却ロール7との間に挟み込み、次いで、第2冷却ロール7に巻き掛け、さらに第3冷却ロール8に巻き掛けて、成形・冷却し、表1に示す厚みを有する単層の樹脂板を得た。

【0070】

得られた単層の樹脂板について、実施例1と同様にしてリタデーション値および外観を評価した。その結果を表1に示す。

【0071】

【表1】

【0072】

表1に示すように、実施例1〜5で得られた樹脂板は、アクリル系樹脂層と、該アクリル系樹脂層の両方の面に設けたポリカーボネート系樹脂層とを有し、少なくとも一方のポリカーボネート系樹脂層の厚みが0.1mmを超えていたので、リタゼーション値が小さく、欠陥数が少なかった。特に実施例1〜4では、第1冷却ロールに接した側のポリカーボネート系樹脂層の厚みが0.1mmを超えていたので、さらに欠陥数が少なかった。一方、比較例1、2で得られた樹脂板は、アクリル系樹脂層と、該アクリル系樹脂層の両方の面に設けたポリカーボネート系樹脂層とを有するが、両方のポリカーボネート系樹脂層の厚みが0.1mm未満であったので、欠陥数が多かった。また、比較例3で得られた樹脂板は、ポリカーボネート系樹脂層のみからなるので、リタゼーション値が高かった。

【符号の説明】

【0073】

1,2,3 押出機

4 フィードブロック

5 ダイ

6 第1冷却ロール

7 第2冷却ロール

8 第3冷却ロール

【技術分野】

【0001】

本発明は、タッチパネルの電極基板に使用される樹脂板、これを用いて形成される電極板およびタッチパネルに関する。

【背景技術】

【0002】

従来から、液晶ディスプレイなどの情報入力装置として抵抗膜方式のタッチパネルが広く知られている。例えば、抵抗膜方式タッチパネルは、電極基板の一方の面に透明電極膜が形成されてなる下部電極板と上部電極板とが、互いの透明電極膜同士が向かい合うように、両電極板間にスペーサーを介在させて対向配置して構成されており、例えば、指で押したり、専用ペンで描画したりすることで、互いの透明電極膜同士を接触させて通電し情報が入力される。

液晶ディスプレイにタッチパネルを設置する場合には、まず液晶パネル上にタッチパネルを載置し、このタッチパネル上にさらに1/4波長板、偏光板、およびディスプレイ保護板をこの順に載置するのが一般的である。

【0003】

特許文献1には、抵抗膜方式タッチパネルを構成する2枚の電極板のうち、液晶パネルに接触する電極板である下部電極板の電極基板(すなわち、下部電極基板)をガラス板で構成し、1/4波長板に接触する他方の電極板である上部電極板の電極基板(すなわち、上部電極基板)をポリエチレンテレフタレート樹脂板で構成したタッチパネルが記載されている。

【0004】

しかしながら、特許文献1に記載されているタッチパネルは、下部電極基板をガラス板で構成しているので、下部電極基板が重く、また割れ易いという問題がある。

【0005】

かかる問題を解決するため、ガラス板に替えて樹脂板を使用することが検討されており、特許文献2には、アクリル系樹脂板を下部電極基板として構成したタッチパネルが記載されている。

【0006】

しかしながら、アクリル系樹脂板は、ガラス板に比べて、軽く、割れ難く、上記問題を解決することが可能ではあるが、リタデーション値が高く、下部電極基板にアクリル系樹脂板を使用してタッチパネルを構成すると、該タッチパネルが設置された液晶ディスプレイの表示画像が着色して見えるおそれがある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−277769号公報

【特許文献2】特開2006−306951号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明者らは、タッチパネルが設置された液晶ディスプレイの表示画像が着色して見えるおそれがない下部電極基板として、厚さが0.69mmのアクリル系樹脂層の両方の面に、厚さが0.08mmのポリカーボネート系樹脂層をそれぞれ有する樹脂板を得たところ、該樹脂板は軽く、割れ難く、さらにリタデーション値が低いことを見出したが、該樹脂板は、外観に線状欠陥が数箇所確認され、外観不良であることが新たに分かった。

【0009】

そこで本発明の目的は、軽く、割れ難く、リタデーション値が小さく、かつ外観が良好な電極基板用樹脂板、電極板、下部電極板およびタッチパネルを提供することである。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決すべく鋭意研究を重ねた結果、本発明を完成するに至った。

【0011】

すなわち、本発明は、以下の発明に係るものである。

(1)タッチパネルの電極基板に使用される樹脂板であって、アクリル系樹脂層と、該アクリル系樹脂層の両方の面に設けたポリカーボネート系樹脂層とを有し、少なくとも一方のポリカーボネート系樹脂層の厚みが0.10mmを超えることを特徴とする電極基板用樹脂板。

(2)アクリル系樹脂層と、該アクリル系樹脂層の両方の面に設けたポリカーボネート系樹脂層とを有するフィルム状物をダイから溶融押出し、該フィルム状物を第1冷却ロールと第2冷却ロールの間に挟み込み、次いで、該第2冷却ロールに巻き掛け、さらに、第3冷却ロールに巻き掛けて得られた樹脂板であって、第1冷却ロールに接したポリカーボネート系樹脂層の厚みが0.10mmを超える前記(1)に記載の樹脂板。

(3)第1冷却ロールが外周部に金属製薄膜を備えた金属弾性ロールであり、第2冷却ロールが金属ロールである前記(2)に記載の樹脂板。

(4)タッチパネルの下部電極基板に使用される前記(1)〜(3)のいずれかに記載の樹脂板。

(5)前記(1)〜(3)のいずれかに記載の樹脂板の少なくとも一方の面に透明電極膜が設けられてなる電極板。

(6)前記(4)に記載の樹脂板の一方の面に透明電極膜が設けられてなる下部電極板。

(7)下部電極板と、上部電極板とを、透明電極膜同士が向かい合うように、電極板間にスペーサーを介在させて対向配置して構成されるタッチパネルであって、前記下部電極板が、前記(6)に記載の下部電極板であるタッチパネル。

【発明の効果】

【0012】

本発明の電極基板用樹脂板によれば、割れ難く、軽量で、リタデーション値が小さく、しかも外観が良好という効果がある。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態にかかる電極基板用樹脂板の製造方法を示す概略説明図である。

【発明を実施するための形態】

【0014】

本発明の電極基板用樹脂板(以下、「樹脂板」ということがある。)は、アクリル系樹脂層の両方の面に設けたポリカーボネート系樹脂層を有し、少なくとも一方のポリカーボネート系樹脂層の厚みが所定の厚みである。

【0015】

<アクリル系樹脂層>

アクリル系樹脂層を構成するアクリル樹脂としては、透明性に優れ、剛性も高いメタクリル樹脂が好適である。該メタクリル樹脂は、メタクリル酸メチル単位を主成分とするもの、具体的には、全単量体を基準として、メタクリル酸メチル単位を通常50重量%以上、好ましくは70重量%以上、より好ましくは90重量%以上含むものであり、メタクリル酸メチル単位100重量%のメタクリル酸メチル単独重合体であってもよいし、メタクリル酸メチルと、該メタクリル酸メチルと共重合し得る他の単量体との共重合体であってもよい。

【0016】

メタクリル酸メチルと共重合し得る他の単量体としては、例えば、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸シクロヘキシル、メタクリル酸フェニル、メタクリル酸ベンジル、メタクリル酸2−エチルヘキシル、メタクリル酸2−ヒドロキシエチル等のメタクリル酸メチル以外のメタクリル酸エステル類;アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸シクロヘキシル、アクリル酸フェニル、アクリル酸ベンジル、アクリル酸2−エチルヘキシル、アクリル酸2−ヒドロキシエチル等のアクリル酸エステル類;スチレン;クロロスチレン、ブロモスチレン等のハロゲン化スチレン類やビニルトルエン、α−メチルスチレン等のアルキルスチレン類等の置換スチレン類;メタクリル酸、アクリル酸等の不飽和酸類;アクリロニトリル、メタクリロニトリル等のニトリル類;無水マレイン酸;フェニルマレイミド、シクロヘキシルマレイミド等のイミド類等が挙げられる。これらメタクリル酸メチルと共重合し得る他の単量体は、それぞれ単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0017】

アクリル樹脂は、ゴム粒子を含有してもよい。これにより、樹脂板の耐衝撃性を向上させることができる。

該ゴム粒子としては、例えば、アクリル系多層構造重合体、5〜80重量部のゴム状重合体にアクリル系不飽和単量体等のエチレン性不飽和単量体20〜95重量部をグラフト重合させてなるグラフト共重合体等が挙げられる。

【0018】

ゴム粒子として例示したアクリル系多層構造重合体は、エラストマーの層を20〜60重量%程度内在するものであるのがよく、最外層として硬質層を有するものであるのがよく、さらに最内層として硬質層を有するものでもよい。

【0019】

アクリル系多層構造重合体におけるエラストマーの層は、ガラス転移点(Tg)が25℃未満のアクリル系重合体の層であるのがよく、具体的には、低級アルキルアクリレート、低級アルキルメタクリレート、低級アルコキシアルキルアクリレート、シアノエチルアクリレート、アクリルアミド、ヒドロキシ低級アルキルアクリレート、ヒドロキシ低級アルキルメタクリレート、アクリル酸およびメタクリル酸からなる群より選ばれる1種以上の単官能単量体を、アリルメタクリレート等の多官能単量体で架橋させてなる重合体の層であるのがよい。

【0020】

低級アルキルアクリレート、低級アルキルメタクリレート、ヒドロキシ低級アルキルアクリレートおよびヒドロキシ低級アルキルメタクリレートにおける低級アルキル基としては、例えば、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、t−ブチル基、ペンチル基、ヘキシル基等の炭素数1〜6の直鎖または分岐したアルキル基が挙げられる。

低級アルコキシアルキルアクリレートにおける低級アルコキシ基としては、例えば、メトキシ基、エトキシ基、プロポキシ基、イソプロポキシ基、ブトキシ基、t−ブトキシ基、ペンチルオキシ基、ヘキシルオキシ基等の炭素数1〜6の直鎖または分岐したアルコキシ基が挙げられる。

また、単官能単量体を主成分として共重合体とする場合には、共重合成分として、例えば、スチレン、置換スチレン等の他の単官能単量体を共重合させてもよい。

【0021】

アクリル系多層構造重合体における硬質層は、Tgが25℃以上のアクリル系重合体の層であるのがよく、具体的には、炭素数1〜4のアルキル基を有するアルキルメタクリレートを単独で、または主成分として重合させたものであるのがよい。

炭素数1〜4のアルキル基としては、例えばメチル基、エチル基、プロピル基、イソプロピル基、ブチル基、t−ブチル基等の直鎖または分岐したアルキル基などが挙げられる。

【0022】

硬質層が炭素数1〜4のアルキル基を有するアルキルメタクリレートを主成分とする共重合体からなる場合には、共重合成分としては、例えば、他のアルキルメタクリレートやアルキルアクリレート、スチレン、置換スチレン、アクリロニトリル、メタクリロニトリル等の単官能単量体を用いてもよいし、さらにアリルメタクリレート等の多官能単量体を加えて架橋重合体としてもよい。

アルキルメタクリレート等におけるアルキル基としては、例えば、前記した低級アルキル基で例示したのと同じ炭素数1〜6の直鎖または分岐したアルキル基等が挙げられる。

【0023】

上記したアクリル系多層構造重合体は、例えば、特公昭55−27576号公報、特開平6−80739号公報、特開昭49−23292号公報等に記載されている。

【0024】

ゴム粒子として例示したグラフト共重合体は、5〜80重量部のゴム状重合体にアクリル系不飽和単量体等のエチレン性不飽和単量体20〜95重量部をグラフト重合させてなる。

グラフト共重合体におけるゴム状重合体としては、例えば、ポリブタジエンゴム、アクリロニトリル/ブタジエン共重合体ゴム、スチレン/ブタジエン共重合体ゴム等のジエン系ゴム;ポリブチルアクリレート、ポリプロピルアクリレート、ポリ−2−エチルヘキシルアクリレート等のアクリル系ゴム;エチレン/プロピレン/非共役ジエン系ゴム等が挙げられる。

グラフト共重合におけるエチレン性不飽和単量体としては、例えば、スチレン、アクリロニトリル、アルキル(メタ)アクリレート等が挙げられる。

【0025】

これらのグラフト共重合体は、例えば、特開昭55−147514号公報、特公昭47−9740号公報等に記載されている。

【0026】

アクリル樹脂にゴム粒子を含有させる場合、ゴム粒子の使用量は、アクリル樹脂100重量部に対して、通常3〜150重量部、好ましくは4〜50重量部、より好ましくは5〜30重量部である。ゴム粒子の使用量が多い程、樹脂板の耐衝撃性が向上し、押圧されても割れ難くなる傾向にあるが、ゴム粒子の使用量があまり多いと、樹脂板の表面硬度が低下するので好ましくない。

【0027】

アクリル樹脂は、必要に応じて、例えば、光安定剤、紫外線吸収剤、酸化防止剤、難燃剤、帯電防止剤等の添加剤を1種または2種以上含有してもよい。

【0028】

<ポリカーボネート系樹脂層>

ポリカーボネート系樹脂層を構成するポリカーボネート樹脂としては、例えば、二価フェノールとカルボニル化剤とを界面重縮合法や溶融エステル交換法等で反応させることにより得られるものの他、カーボネートプレポリマーを固相エステル交換法等で重合させることにより得られるもの、環状カーボネート化合物を開環重合法で重合させることにより得られるもの等が挙げられる。

【0029】

二価フェノールとしては、例えば、ハイドロキノン、レゾルシノール、4,4’−ジヒドロキシジフェニル、ビス(4‐ヒドロキシフェニル)メタン、ビス{(4‐ヒドロキシ‐3,5‐ジメチル)フェニル}メタン、1,1‐ビス(4‐ヒドロキシフェニル)エタン、1,1‐ビス(4‐ヒドロキシフェニル)‐1‐フェニルエタン、2,2‐ビス(4‐ヒドロキシフェニル)プロパン(通称ビスフェノールA)、2,2‐ビス{(4‐ヒドロキシ‐3‐メチル)フェニル}プロパン、2,2−ビス{(4‐ヒドロキシ‐3,5‐ジメチル)フェニル}プロパン、2,2‐ビス{(4‐ヒドロキシ‐3,5‐ジブロモ)フェニル}プロパン、2,2‐ビス{(3‐イソプロピル‐4‐ヒドロキシ)フェニル}プロパン、2,2‐ビス{(4‐ヒドロキシ‐3‐フェニル)フェニル}プロパン、2,2‐ビス(4‐ヒドロキシフェニル)ブタン、2,2‐ビス(4‐ヒドロキシフェニル)‐3‐メチルブタン、2,2‐ビス(4‐ヒドロキシフェニル)‐3,3‐ジメチルブタン、2,4‐ビス(4‐ヒドロキシフェニル)‐2‐メチルブタン、2,2‐ビス(4‐ヒドロキシフェニル)ペンタン、2,2‐ビス(4‐ヒドロキシフェニル)‐4‐メチルペンタン、1,1‐ビス(4‐ヒドロキシフェニル)シクロヘキサン、1,1‐ビス(4‐ヒドロキシフェニル)‐4‐イソプロピルシクロヘキサン、1,1‐ビス(4‐ヒドロキシフェニル)‐3,3,5‐トリメチルシクロヘキサン、9,9‐ビス(4‐ヒドロキシフェニル)フルオレン、9,9‐ビス{(4‐ヒドロキシ‐3‐メチル)フェニル}フルオレン、α,α’‐ビス(4‐ヒドロキシフェニル)‐o‐ジイソプロピルベンゼン、α,α’‐ビス(4‐ヒドロキシフェニル)‐m‐ジイソプロピルベンゼン、α,α’‐ビス(4‐ヒドロキシフェニル)‐p‐ジイソプロピルベンゼン、1,3‐ビス(4‐ヒドロキシフェニル)‐5,7‐ジメチルアダマンタン、4,4’‐ジヒドロキシジフェニルスルホン、4,4’‐ジヒドロキシジフェニルスルホキシド、4,4’‐ジヒドロキシジフェニルスルフィド、4,4’‐ジヒドロキシジフェニルケトン、4,4’‐ジヒドロキシジフェニルエーテル、4,4’‐ジヒドロキシジフェニルエステル等が挙げられ、必要に応じてそれらの2種以上を用いることもできる。

【0030】

中でも、ビスフェノールA、2,2‐ビス{(4‐ヒドロキシ‐3‐メチル)フェニル}プロパン、2,2‐ビス(4‐ヒドロキシフェニル)ブタン、2,2‐ビス(4‐ヒドロキシフェニル)‐3‐メチルブタン、2,2‐ビス(4‐ヒドロキシフェニル)‐3,3‐ジメチルブタン、2,2‐ビス(4‐ヒドロキシフェニル)‐4‐メチルペンタン、1,1‐ビス(4‐ヒドロキシフェニル)‐3,3,5‐トリメチルシクロヘキサンおよびα,α’‐ビス(4‐ヒドロキシフェニル)‐m‐ジイソプロピルベンゼンから選ばれる二価フェノールを単独で、または2種以上用いるのが好ましく、特に、ビスフェノールAの単独使用や、1,1‐ビス(4‐ヒドロキシフェニル)‐3,3,5‐トリメチルシクロヘキサンと、ビスフェノールA、2,2‐ビス{(4‐ヒドロキシ‐3‐メチル)フェニル}プロパンおよびα,α’‐ビス(4‐ヒドロキシフェニル)‐m‐ジイソプロピルベンゼンから選ばれる1種以上の二価フェノールとの併用が好ましい。

【0031】

カルボニル化剤としては、例えば、ホスゲン等のカルボニルハライド、ジフェニルカーボネート等のカーボネートエステル、二価フェノールのジハロホルメート等のハロホルメート等が挙げられ、必要に応じてそれらの2種以上を用いることもできる。

【0032】

なお、両面のポリカーボネート系樹脂層の各々の組成は、互いに同一であってもよいし、異なっていてもよい。

また、ポリカーボネート樹脂は、必要に応じて、例えば、光安定剤、紫外線吸収剤、酸化防止剤、難燃剤、帯電防止剤等の添加剤を1種または2種以上含有してもよい。

【0033】

<電極基板用樹脂板>

本発明の樹脂板は、上述のアクリル系樹脂層の両方の面にポリカーボネート系樹脂層を有するものであり、通常シート状ないしフィルム状であり、その厚みは、通常0.2〜3mmであり、0.2〜2mmであるのが好ましく、0.2〜1.5mmであるのがより好ましく、0.2〜1mmであるのがさらに好ましい。

本発明では、この樹脂板において、アクリル系樹脂層の両方の面に積層されるポリカーボネート系樹脂層のうち、少なくとも一方のポリカーボネート系樹脂層の厚みは、0.10mmを超えており、好ましくは0.11mm以上である。ポリカーボネート系樹脂層の厚みが0.10mm以下であると、樹脂板の外観が悪くなってしまう。

また、両方のポリカーボネート系樹脂層の厚みは、互いに同一であってもよいし、異なっていてもよいが、互いに0.10mmを超えることが好ましく、互いに0.11mm以上であることがより好ましい。

アクリル系樹脂層の厚みは、樹脂板全体の厚みとポリカーボネート系樹脂層の厚みから適宜調整すればよいが、樹脂板全体の厚みの30〜85%であるのが好ましい。

なお、樹脂板の厚さは、実施例に記載の測定方法と同様にして測定することができる。

【0034】

樹脂板は、リタデーション値(Re(0))が180nm以下であることが好ましく、150nm以下であることがより好ましく、100nm以下であることがさらに好ましい。Re(0)があまり大きいと、該樹脂板を下部電極基板に使用してなるタッチパネルを設置した液晶ディスプレイの表示画像が着色して見えるおそれがある。一方、Re(0)が180nm以下であることで、該タッチパネルを正面方向から見る場合の、表示画像の着色を抑制することができる。なお、Re(0)は、波長590nmの単色光を樹脂板面の法線に対して、0°の角度で入射したときのリタデーション値である。

【0035】

本発明の樹脂板は、リタデーション値が小さいので、該樹脂板を電極基板に使用してなるタッチパネルを設置した液晶ディスプレイの表示画像が着色して見えることが抑制される。そのため、タッチパネルの電極基板に使用され、なかでも、後述するようにタッチパネルの下部電極基板として使用されることが好ましい。

ここで、タッチパネルの電極基板とは、透明電極膜などの電極が少なくとも一方の面に設けられ、入力情報を検出する電極板に用いられる基板である。

【0036】

液晶ディスプレイにタッチパネルを設置する場合、通常、まず液晶パネル上にタッチパネルを載置し、さらに該タッチパネル上に1/4波長板、偏光板、ディスプレイ保護板をこの順に載置する。

この構成の液晶ディスプレイにおいて、タッチパネルは、液晶パネルを構成する偏光板(以下、偏光板Aという場合がある)と、1/4波長板上に載置される偏光板(以下、偏光板Bという場合がある)との2枚の偏光板の間に存することになる。

通常、タッチパネルの下部電極基板は、剛性を必要とされ、上部電極基板と比べて、その厚みがより厚いことが求められる一方で、下部電極基板の厚みが厚いと、表示画像の着色への樹脂板のリタデーションの影響が大きくなるため、タッチパネルが設置された液晶ディスプレイの表示画像が着色して見えることがある。

この表示画像の着色は、偏光板Aを通過して液晶パネルから出射された直線偏光が、偏光板Aと偏光板Bとの間で位相差が変化し、次いで偏光板Bを通過することで生じる。従って、偏光板Aと偏光板Bとの間に存するタッチパネルの電極基板のリタデーション値が小さく、該電極基板を通過する直線偏光の位相差の変化が小さければ、表示画像の着色を抑制することができるため、下部電極基板として、軽く、割れ難く、リタデーション値が低い本発明の樹脂板が好適である。

【0037】

<樹脂板の製造方法>

本発明の樹脂板は、アクリル系樹脂層と、その両面に積層されるポリカーボネート系樹脂層とを共押出成形で積層一体化することにより、好適に製造される。この共押出成形は、2基または3基の一軸または二軸の押出機を用いて、上述したアクリル樹脂と、ポリカーボネート樹脂とをそれぞれ溶融混練した後、フィードブロックダイやマルチマニホールドダイ等を介して積層することにより行うことができる。積層一体化されたフィルム状物は、例えば、ロールユニット等を用いて冷却固化して、樹脂板とすればよい。共押出成形により製造した樹脂板は、粘着剤や接着剤を用いた貼合により製造した樹脂板に比べて、二次成形し易い点で好ましい。

【0038】

以下、樹脂板を共押出成形で製造する一実施形態について、図1を参照して詳細に説明する。

同図に示すように、まず、アクリル樹脂とポリカーボネート樹脂とを、それぞれ別個の押出機1〜3で加熱して溶融混練し、それぞれフィードブロック4に供給して溶融積層一体化した後、ダイ5からフィルム状物を押出する。

次いで、ダイ5から押出されたフィルム状物は、略水平方向に対向配置された第1冷却ロール6と第2冷却ロール7の間に挟み込まれ、第3冷却ロール8により、緩やかに冷却され、樹脂板が得られる。

【0039】

得られる樹脂板の外観を良好にする観点から、得られる樹脂板において、厚みが0.10mmを超えるようになるポリカーボネート系樹脂層が第1冷却ロール6に接するように、フィルム状物を、略水平方向に対向配置した第1冷却ロール6と第2冷却ロール7の間に挟み込むのが好ましい。これにより、欠陥数の少なくない、外観の良好な樹脂板とすることができる。

なお、押出機からの各溶融樹脂の吐出量や、第1,第2冷却ロール6、7の間隔、周速度等を調整することで、得られる樹脂板の厚みを調整することができる。

また、アクリル系樹脂層と、該アクリル系樹脂層の両方の面に、0.10mmを超える同一の厚みで同一の組成からなるポリカーボネート系樹脂層とを有する樹脂板を製造する場合は、2基の一軸または二軸の押出機を用いて、アクリル樹脂およびポリカーボネート樹脂を溶融混練すればよい。

【0040】

第1,第2冷却ロール6、7は、少なくとも一方がモータ等の回転駆動手段に接続されており、両ロールが所定の周速度で回転するように構成されている。

両ロールのうち、第2冷却ロール7は、両ロール間で挟持された後のフィルム状物が巻き掛けられる、巻き掛けロールである。

【0041】

第1,第2冷却ロール6、7としては、例えば、剛性を有する金属ロール、弾性を有する金属弾性ロール等が挙げられる。

金属ロールとしては、例えば、ドリルドロール、スパイラルロール等が挙げられる。

金属弾性ロールとしては、例えば、軸ロールと、この軸ロールの外周面を覆うように配置されフィルム状物に接触する円筒形の金属製薄膜とを備え、これら軸ロールと金属製薄膜との間に水や油等の温度制御された流体が封入されたものや、ゴムロールの表面に金属ベルトを巻いたもの等が挙げられる。

【0042】

第1,第2冷却ロール6、7は、金属ロールおよび金属弾性ロールから選ばれる1種で構成してもよいし、金属ロールと金属弾性ロールとを組み合わせて構成してもよい。

【0043】

金属ロールと金属弾性ロールとを組み合わせることで、リタデーション値が低減された樹脂板を得ることができる。すなわち、フィルム状物を金属ロールと金属弾性ロールとの間に挟持すると、金属弾性ロールがフィルム状物を介して金属ロールの外周面に沿って凹状に弾性変形し、金属弾性ロールと金属ロールとがフィルム状物を介して所定の接触長さで接触する。これにより、金属ロールと金属弾性ロールとが、フィルム状物に対して面接触で圧着するようになり、これらロール間に挟持されるフィルム状物は面状に均一加圧されながら製膜される。その結果、製膜時の歪みが低減され、リタデーション値の低減された樹脂板が得られる。

【0044】

また、金属ロールと金属弾性ロールとを組み合わせる場合には、金属弾性ロールを第1冷却ロール6、金属ロールを第2冷却ロール7とするのが好ましい。これにより、得られる樹脂板の波長590nmでの入射光のリタデーション値をより低減することができる。

【0045】

第2冷却ロール7に巻き掛けられたフィルム状物は、第2冷却ロール7と第3冷却ロール8との間に通して第3冷却ロール8に巻き掛けられ、引取りロールにより引取られて巻き取られる。これにより、フィルム状物が緩やかに冷却されるので、得られる樹脂板のリタデーション値を低減することができる。

第2冷却ロール7と第3冷却ロール8との間は、所定の間隙を設けてフィルム状物が第2冷却ロール7と第3冷却ロール8との間に通された際に、フィルム状物が第2冷却ロール7および第3冷却ロール8から圧力を受けない、いわゆる解放状態としてもよいし、フィルム状物が第2冷却ロール7および第3冷却ロール8から圧力を受けるように両ロールに挟み込んでもよい。なお、第3冷却ロール8以降に第4冷却ロール,第5冷却ロール,・・・と複数本の冷却ロールを設け、第3冷却ロール8に巻き掛けたフィルム状物を順次、次の冷却ロールに巻き掛けるようにしてもよい。

また、本発明では、冷却ロールの構成は、第3冷却ロール8以降を省いた第1冷却ロール6および第2冷却ロール7のみであってもよい。

【0046】

第3冷却ロール8としては、特に限定されるものではなく、従来から押出成形で使用されている通常の金属ロールを採用することができる。具体例としては、ドリルドロールやスパイラルロール等が挙げられる。第3冷却ロール8の表面状態は、鏡面であるのが好ましい。

【0047】

樹脂板の少なくとも一方の面は、凹凸形状を有するマット面であってもよい。樹脂板の一方の面がマット面である場合、該マット面は、液晶パネル側の面であること、すなわち透明電極膜が形成されない面であることが好ましい。

【0048】

<電極板>

本発明の電極板は、上記のようにして得られた樹脂板の少なくとも一方の面に透明電極膜が設けられたものである。

該電極板は、例えば、静電容量方式のタッチパネルにおける電極板、抵抗膜方式のタッチパネルにおける上部電極板などとして使用される。

【0049】

透明電極膜は、金属酸化物より構成される。

金属酸化物としては、例えば、ATO(アンチモン・スズ酸化物)やITO(インジウム・スズ酸化物)等が挙げられ、特に、ITOが透明性に優れており好ましい。透明電極膜の厚さは、5〜50μmであることが好ましい。

透明電極膜を作製する方法としては、例えば、真空蒸着法、スパッタリング法、イオン化蒸着法、化学蒸着(CVD)法等が挙げられる。

【0050】

樹脂板と透明電極膜の密着性を向上させる観点から、樹脂板は、透明電極膜が形成される面に、樹脂層を設けてもよい。かかる樹脂層を構成する樹脂としては、透明性に優れたものであればよい。樹脂層の厚さは、特に限定されず、1nm〜5μmであることが好ましい。

【0051】

<下部電極板>

樹脂板をタッチパネルの下部電極基板として使用する場合、まず樹脂板を必要な大きさに切断し、次いで、該樹脂板の一方の面に透明電極膜を設けることで、下部電極板が作製される。樹脂板と透明電極膜との間には、樹脂層が存在していてもよい。

透明電極膜、その作製する方法および樹脂層は、本発明の電極板で例示したものと同様であり、樹脂層の厚さは、1nm〜5μmであることが好ましい。1nm未満であると十分な密着性向上効果を得られないおそれがあり、5μmを超えると該樹脂板を下部電極基板に使用してなるタッチパネルを設置した液晶ディスプレイを斜め方向から見ると、液晶ディスプレイの表示画像が着色して見えるおそれがある。

【0052】

<タッチパネル>

本発明の抵抗膜方式タッチパネルは、上部電極板と下部電極板とが、スペーサーを介して、両電極板の透明電極膜同士が向かい合うように対向配置して構成される。

液晶ディスプレイ上にタッチパネルを設置する場合、下部電極板を液晶パネルに接触させて設置する。

【0053】

上部電極板は、上部電極基板の一方の面に透明電極膜を設けることで作製される。

抵抗膜方式タッチパネルは、上部電極板が押圧され、対向配置された両電極板の透明電極膜同士が接触することで通電され、押圧された位置が検出されることから、上部電極基板は、可とう性を有することが好ましい。可とう性の観点から、上部電極基板の厚さは、10〜400μmであることが好ましい。

上部電極基板としては、透明性に優れる樹脂フィルムが使用され、通常、ポリエチレンテレフタレートが使用される。なお、本発明の樹脂板は、上部電極基板に使用してもよく、上部電極基板と下部電極基板の両基板を本発明の樹脂板としてもよい。この場合、両樹脂板の厚みは、互いに同一であってもよいし、異なっていてもよい。

スペーサーとしては、対向配置された両電極板の透明電極膜同士の未入力時のショートを防止するものであれば特に限定されず、公知のものを採用すればよい。

【0054】

上述したように本発明の樹脂板は、タッチパネルの下部電極基板としての使用に制限されるものではなく、他の検出方式のタッチパネルの電極基板、例えば、静電容量方式タッチパネルの電極基板としても好適に使用することができる。

【0055】

静電容量方式タッチパネルの基本構造は、本発明の電極板と、該電極板における透明電極膜(樹脂板の両面に透明電極膜が設けられる場合は、一方の透明電極膜)を覆う保護膜とを少なくとも備え、例えば、保護膜の表面に指やタッチペンなどの接触体が接触したときに、接触体と透明電極膜の一部との間に形成される静電容量を検知することで、情報が入力される。

液晶ディスプレイに上述した静電容量方式タッチパネルを設置するには、例えば、樹脂板の一方の面に透明電極膜が設けられる場合は、タッチパネルの背面(樹脂板面側)を液晶パネルに公知の透明接着剤などで接触させて設置する。また、樹脂板の両面に透明電極膜が設けられる場合は、タッチパネルの背面(保護膜が設けれていない側の透明電極膜)を液晶ディスプレイの表示面側に配し、タッチパネルの背面と金属からなる液晶ディスプレイの周辺部とを、導電性粘着剤(厚み30μmのアルミ箔の両面に厚み30μmで導電性粘着剤を配したものなど)で貼合させて設置する。

この電極基板としては、通常、ガラス板が使用されるが、ガラス板が重く、また割れやすいという問題点がある。ガラス板に変えて本発明の樹脂板を使用することで、かかる問題点を改善することができる。

【0056】

タッチパネルの用途としては、例えば、携帯型ゲーム機の表示窓、携帯型カーナビゲーションシステムや携帯型情報端末のディスプレイ、銀行の現金自動預け払い機(ATM)のディスプレイ、産業機械の操作パネル等が挙げられる。

本発明の樹脂板を下部電極基板として使用してなるタッチパネルは、下部電極基板が本発明の樹脂板であることから軽量であり、さらに、割れ難いことから、樹脂板の厚みを小さくすることによるタッチパネルの薄型化が可能であり、特に、携帯用途としての使用が好ましい。

【実施例】

【0057】

以下、本発明の実施例を示すが、本発明はこれらによって限定されるものではない。

【0058】

以下の実施例および比較例で使用した押出装置の構成および冷却ロールは、次の通りである。

・押出機1:スクリュー径110mm、一軸、ベント付きの押出機(日立造船(株)製)を用いた。

・押出機2および3:スクリュー径45mm、一軸、ベント付きの押出機(日立造船(株)製)を用いた。

・フィードブロック4:3種3層分配型のフィードブロック(日立造船(株)製)を用いた。

・ダイ5:リップ幅1500mm、リップ間隔1mmのTダイ(日立造船(株)製)を用いた。

・第1,第2,第3冷却ロール6,7,8:横型、面長1500mm、径350mmφの冷却ロールを用いた。

【0059】

第1,第2,第3冷却ロール6,7,8について、第1冷却ロール6には金属弾性ロール、第2,第3冷却ロール7,8には、高剛性の金属ロールを用いた。

【0060】

より具体的に説明すると、第1冷却ロール6に用いた金属弾性ロールには、軸ロールの外周面を覆うように金属製薄膜が配置され、軸ロールと金属製薄膜との間に流体が封入されているものを用いた。

軸ロール、金属製薄膜および流体は、次の通りである。

軸ロール :ステンレス鋼製

金属製薄膜:厚さ2mmのステンレス鋼製の鏡面金属スリーブ

流体 :油であり、この油を温度制御することによって、金属弾性ロールを温度制御可能にした。より具体的には、温度調節機のON−OFF制御により前記油を加熱、冷却して温度制御可能にし、軸ロールと金属製薄膜との間に循環させた。

【0061】

第2,第3冷却ロール7、8に用いた金属ロールは、表面状態が鏡面であるステンレス鋼製のスパイラルロールである。

【0062】

実施例および比較例で使用した樹脂は、以下の2種類である。

・アクリル樹脂:熱変形温度(Th)100℃の住友化学(株)製のメタクリル樹脂「スミペックス MH」を用いた。

・ポリカーボネート樹脂:熱変形温度(Th)140℃の住友ダウ(株)製のポリカーボネート樹脂「カリバー 301−10」を用いた。

【0063】

[実施例1〜5および比較例1〜2]

<樹脂板の作製>

まず、押出機1,2,3、フィードブロック4、ダイ5、第1,第2,第3冷却ロール6,7,8を図1に示すように配置した。

次いで、アクリル系樹脂層としてアクリル樹脂を押出機1にて溶融混練し、ポリカーボネート系樹脂層としてポリカーボネート樹脂を押出機2および3にて溶融混練し、それぞれフィードブロック4に供給し、押出機1からフィードブロック4に供給されるアクリル系樹脂層の両面に、押出機2および3からフィードブロック4に供給されるポリカーボネート系樹脂層が積層されたフィルム状物をダイ5から押出した。

【0064】

次いで、ダイ5から押出したフィルム状物を、対向配置した第1冷却ロール6と第2冷却ロール7との間に挟み込み、次いで、第2冷却ロール7に巻き掛け、さらに第3冷却ロール8に巻き掛けて、成形・冷却し、アクリル系樹脂層の両面にポリカーボネート系樹脂層が積層された表1に示す厚みを有する3層構成の樹脂板を得た。

なお、得られた各樹脂板においてアクリル系樹脂層の両面の積層されたポリカーボネート系樹脂層の各々の組成は、互いに同一である。

【0065】

表1中の「総厚み」は得られた樹脂板の全体の厚みを示している。

なお、得られた各樹脂板における各樹脂層の厚さは、押出方向に対して垂直(幅方向)に樹脂板を切断し、断面をサンドペーパーを用いて研磨した後、目盛り付きの光学顕微鏡で断面を観察することによって測定した。

【0066】

<評価>

得られた各樹脂板について、リタデーション値および外観を評価した。各評価方法を以下に示すと共に、その結果を表1に併せて示す。

【0067】

〔リタデーション値(Re(0))〕

王子計測機器(株)製の自動複屈折計「KOBRA−WR」を用いて、波長590nmの単色光を樹脂板面の法線に対して、0°の角度で入射したときのリタデーション値を測定した。

【0068】

〔外観〕

得られた各樹脂板を100cm×50cmで切り出し、蛍光灯の反射光によって樹脂板表面を目視で観察し、各樹脂板表面の欠陥数を評価した。

【0069】

[比較例3]

押出機2,3を用いない他は、実施例1と同様にして、押出機1,フィードブロック4、ダイ5、第1,第2,第3冷却ロール6,7,8を配置した。

ポリカーボネート樹脂を押出機1にて溶融混練し、フィードブロック4およびダイ5の順に供給した。そして、ダイ5から押出したフィルム状物を、対向配置した第1冷却ロール6と第2冷却ロール7との間に挟み込み、次いで、第2冷却ロール7に巻き掛け、さらに第3冷却ロール8に巻き掛けて、成形・冷却し、表1に示す厚みを有する単層の樹脂板を得た。

【0070】

得られた単層の樹脂板について、実施例1と同様にしてリタデーション値および外観を評価した。その結果を表1に示す。

【0071】

【表1】

【0072】

表1に示すように、実施例1〜5で得られた樹脂板は、アクリル系樹脂層と、該アクリル系樹脂層の両方の面に設けたポリカーボネート系樹脂層とを有し、少なくとも一方のポリカーボネート系樹脂層の厚みが0.1mmを超えていたので、リタゼーション値が小さく、欠陥数が少なかった。特に実施例1〜4では、第1冷却ロールに接した側のポリカーボネート系樹脂層の厚みが0.1mmを超えていたので、さらに欠陥数が少なかった。一方、比較例1、2で得られた樹脂板は、アクリル系樹脂層と、該アクリル系樹脂層の両方の面に設けたポリカーボネート系樹脂層とを有するが、両方のポリカーボネート系樹脂層の厚みが0.1mm未満であったので、欠陥数が多かった。また、比較例3で得られた樹脂板は、ポリカーボネート系樹脂層のみからなるので、リタゼーション値が高かった。

【符号の説明】

【0073】

1,2,3 押出機

4 フィードブロック

5 ダイ

6 第1冷却ロール

7 第2冷却ロール

8 第3冷却ロール

【特許請求の範囲】

【請求項1】

タッチパネルの電極基板に使用される樹脂板であって、

アクリル系樹脂層と、該アクリル系樹脂層の両方の面に設けたポリカーボネート系樹脂層とを有し、少なくとも一方のポリカーボネート系樹脂層の厚みが0.10mmを超えることを特徴とする電極基板用樹脂板。

【請求項2】

アクリル系樹脂層と、該アクリル系樹脂層の両方の面に設けたポリカーボネート系樹脂層とを有するフィルム状物をダイから溶融押出し、該フィルム状物を第1冷却ロールと第2冷却ロールの間に挟み込み、次いで、該第2冷却ロールに巻き掛け、さらに、第3冷却ロールに巻き掛けて得られた樹脂板であって、

第1冷却ロールに接したポリカーボネート系樹脂層の厚みが0.10mmを超える請求項1に記載の樹脂板。

【請求項3】

第1冷却ロールが外周部に金属製薄膜を備えた金属弾性ロールであり、第2冷却ロールが金属ロールである請求項2に記載の樹脂板。

【請求項4】

タッチパネルの下部電極基板に使用される請求項1〜3のいずれかに記載の樹脂板。

【請求項5】

請求項1〜3のいずれかに記載の樹脂板の少なくとも一方の面に透明電極膜が設けられてなる電極板。

【請求項6】

請求項4に記載の樹脂板の一方の面に透明電極膜が設けられてなる下部電極板。

【請求項7】

下部電極板と、上部電極板とを、透明電極膜同士が向かい合うように、電極板間にスペーサーを介在させて対向配置して構成されるタッチパネルであって、

前記下部電極板が、請求項6に記載の下部電極板であるタッチパネル。

【請求項1】

タッチパネルの電極基板に使用される樹脂板であって、

アクリル系樹脂層と、該アクリル系樹脂層の両方の面に設けたポリカーボネート系樹脂層とを有し、少なくとも一方のポリカーボネート系樹脂層の厚みが0.10mmを超えることを特徴とする電極基板用樹脂板。

【請求項2】

アクリル系樹脂層と、該アクリル系樹脂層の両方の面に設けたポリカーボネート系樹脂層とを有するフィルム状物をダイから溶融押出し、該フィルム状物を第1冷却ロールと第2冷却ロールの間に挟み込み、次いで、該第2冷却ロールに巻き掛け、さらに、第3冷却ロールに巻き掛けて得られた樹脂板であって、

第1冷却ロールに接したポリカーボネート系樹脂層の厚みが0.10mmを超える請求項1に記載の樹脂板。

【請求項3】

第1冷却ロールが外周部に金属製薄膜を備えた金属弾性ロールであり、第2冷却ロールが金属ロールである請求項2に記載の樹脂板。

【請求項4】

タッチパネルの下部電極基板に使用される請求項1〜3のいずれかに記載の樹脂板。

【請求項5】

請求項1〜3のいずれかに記載の樹脂板の少なくとも一方の面に透明電極膜が設けられてなる電極板。

【請求項6】

請求項4に記載の樹脂板の一方の面に透明電極膜が設けられてなる下部電極板。

【請求項7】

下部電極板と、上部電極板とを、透明電極膜同士が向かい合うように、電極板間にスペーサーを介在させて対向配置して構成されるタッチパネルであって、

前記下部電極板が、請求項6に記載の下部電極板であるタッチパネル。

【図1】

【公開番号】特開2013−111834(P2013−111834A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259580(P2011−259580)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]