電極形成用ガラス及びこれを用いた電極形成材料

【課題】本発明の技術的課題は、ファイアスルー性が良好であり、またファイアスルーの際にシリコン太陽電池の光電変換効率を低下させ難く、しかも低温で焼結可能なビスマス系ガラスを創案することにより、シリコン太陽電池の光電変換効率を高めることである。

【解決手段】本発明の電極形成用ガラスは、ガラス組成として、質量%で、Bi2O3 65.2〜90%、B2O3 0〜5.4%、MgO+CaO+SrO+BaO+ZnO+CuO+Fe2O3+Nd2O3+CeO2+Sb2O3(MgO、CaO、SrO、BaO、ZnO、CuO、Fe2O3、Nd2O3、CeO2、及びSb2O3の合量) 0.1〜34.5%を含有することを特徴とする。

【解決手段】本発明の電極形成用ガラスは、ガラス組成として、質量%で、Bi2O3 65.2〜90%、B2O3 0〜5.4%、MgO+CaO+SrO+BaO+ZnO+CuO+Fe2O3+Nd2O3+CeO2+Sb2O3(MgO、CaO、SrO、BaO、ZnO、CuO、Fe2O3、Nd2O3、CeO2、及びSb2O3の合量) 0.1〜34.5%を含有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電極形成用ガラス及び電極形成材料に関し、特に反射防止膜を有するシリコン太陽電池(単結晶シリコン太陽電池、多結晶シリコン太陽電池、微結晶シリコン太陽電池を含む)の受光面電極の形成に好適な電極形成用ガラス及び電極形成材料に関する。

【背景技術】

【0002】

シリコン太陽電池は、半導体基板、受光面電極、裏面電極、反射防止膜を備えており、半導体基板は、p型半導体層とn型半導体層を有している。受光面電極や裏面電極は、電極形成材料(金属粉末と、ガラス粉末と、ビークルとを含む)を焼結させることにより形成される。一般的に、受光面電極にはAg粉末、裏面電極にはAl粉末が使用される。反射防止膜は、窒化ケイ素膜、酸化シリコン膜、酸化チタン膜、酸化アルミニウム膜等が使用されており、現在では、主に窒化ケイ素膜が使用されている。

【0003】

シリコン太陽電池に受光面電極を形成する方法には、蒸着法、めっき法、印刷法等があるが、最近では、印刷法が主流になっている。印刷法は、スクリーン印刷により、電極形成材料を反射防止膜等の上に塗布した後、650〜850℃で短時間焼成し、受光面電極を形成する方法である。

【0004】

印刷法の場合、焼成時に電極形成材料が反射防止膜を貫通する現象が利用され、この現象により受光面電極と半導体層が電気的に接続される。この現象は、一般的にファイアスルーと称されている。ファイアスルーを利用すれば、受光面電極の形成に際し、反射防止膜のエッチングが不要になると共に、反射防止膜のエッチングと電極パターンの位置合わせが不要になり、シリコン太陽電池の生産効率が飛躍的に向上する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−87951号公報

【特許文献2】特開2005−56875号公報

【特許文献3】特表2008−527698号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

電極形成材料が反射防止膜を貫通する度合(以下、ファイアスルー性)は、電極形成材料の組成、焼成条件で変動し、特にガラス粉末のガラス組成の影響が最も大きい。これは、ファイアスルーが、主にガラス粉末と反射防止膜の反応で生じることに起因している。また、シリコン太陽電池の光電変換効率は、電極形成材料のファイアスルー性と相関がある。ファイアスルー性が不十分であると、シリコン太陽電池の光電変換効率が低下し、シリコン太陽電池の基本性能が低下する。

【0007】

また、特定のガラス組成を有するビスマス系ガラスは、良好なファイアスルー性を示すが、このようなビスマス系ガラスを用いても、ファイアスルーの際に、シリコン太陽電池の光電変換効率を低下させる不具合が発生する場合があった。このため、ビスマス系ガラスは、シリコン太陽電池の光電変換効率を高める観点から、未だ改善の余地があった。

【0008】

さらに、電極形成材料に含まれるガラス粉末には、低温で焼結可能であること等の特性が要求される。

【0009】

そこで、本発明は、ファイアスルー性が良好であり、またファイアスルーの際にシリコン太陽電池の光電変換効率を低下させ難く、しかも低温で焼結可能なビスマス系ガラスを創案することにより、シリコン太陽電池の光電変換効率を高めることを技術的課題とする。

【課題を解決するための手段】

【0010】

本発明者は、鋭意検討の結果、ビスマス系ガラスのガラス組成を所定範囲に規制、特にBi2O3とB2O3の含有量を所定範囲に規制することにより、上記技術的課題を解決できることを見出し、本発明として、提案するものである。すなわち、本発明の電極形成用ガラスは、ガラス組成として、質量%で、Bi2O3 65.2〜90%、B2O3 0〜5.4%、MgO+CaO+SrO+BaO+ZnO+CuO+Fe2O3+Nd2O3+CeO2+Sb2O3(MgO、CaO、SrO、BaO、ZnO、CuO、Fe2O3、Nd2O3、CeO2、及びSb2O3の合量) 0.1〜34.5%を含有することを特徴とする。

【0011】

本発明の電極形成用ガラスは、Bi2O3の含有量が65.2質量%以上に規制されている。このようにすれば、ガラス粉末と反射防止膜の反応性が高まり、ファイアスルー性が向上すると共に、軟化点が低下し、低温で電極形成材料の焼結が可能になる。なお、低温で電極を形成すれば、シリコン太陽電池の生産性が向上し、また半導体基板の結晶粒界の水素が放出され難くなり、シリコン太陽電池の光電変換効率が向上する。さらに、Bi2O3の含有量を65.2質量%以上に規制すると、耐水性が向上し、シリコン太陽電池の長期信頼性を高めることができる。一方、本発明の電極形成用ガラスは、Bi2O3の含有量が90質量%以下に規制されている。このようにすれば、焼成時にガラスが失透し難くなるため、ガラス粉末と反射防止膜の反応性が低下し難くなると共に、電極形成材料の焼結性が低下し難くなる。

【0012】

また、本発明の電極形成用ガラスは、B2O3の含有量が5.4質量%以下に規制されている。本発明者は、鋭意検討の結果、ガラス組成中のB2O3が、ファイアスルーの際にシリコン太陽電池の光電変換効率を低下させる原因であること、特にこのB2O3がファイアスルーの際に受光面側の半導体層中にホウ素含有異種層を形成させて、半導体基板のp型半導体層とn型半導体層の機能を低下させることを見出すと共に、ガラス組成中のB2O3の含有量を5.4質量%以下に規制すれば、このような不具合を抑制し得ることを見出した。また、B2O3の含有量を5.4質量%以下に規制すれば、軟化点が低下し、低温で電極形成材料を焼結できると共に、耐水性が向上して、シリコン太陽電池の長期信頼性も高めることができる。

【0013】

一方、上記のようにB2O3の含有量を規制すれば、ガラス骨格成分の含有量が低下するため、焼成時にガラスが失透し易くなる。そこで、本発明の電極形成用ガラスは、MgO+CaO+SrO+BaO+ZnO+CuO+Fe2O3+Nd2O3+CeO2+Sb2O3の含有量が0.1質量%以上に規制されている。このようにすれば、焼成時にガラスが失透し難くなるため、ガラス粉末と反射防止膜の反応性が低下し難くなると共に、電極形成材料の焼結性が低下し難くなる。一方、本発明の電極形成用ガラスは、MgO+CaO+SrO+BaO+ZnO+CuO+Fe2O3+Nd2O3+CeO2+Sb2O3の含有量が34.5質量%以下に規制されている。このようにすれば、軟化点の不当な上昇を抑制できるため、低温で電極形成材料の焼結が可能になる。

【0014】

第二に、本発明の電極形成用ガラスは、B2O3の含有量が1.9質量%未満であることが好ましい。

【0015】

第三に、本発明の電極形成用ガラスは、実質的にB2O3を含有しないことが好ましい。ここで、「実質的にB2O3を含有しない」とは、B2O3の含有量が0.1質量%未満の場合を指す。

【0016】

第四に、本発明の電極形成用ガラスは、更に、SiO2+Al2O3(SiO2とAl2O3の合量)を0.1〜15質量%含むことが好ましい。このようにすれば、焼成時にガラスが失透し難くなるため、ガラス粉末と反射防止膜の反応性が低下し難くなると共に、電極形成材料の焼結性が低下し難くなる。なお、SiO2+Al2O3の含有量を15質量%以下にすれば、軟化点の不当な上昇を防止し易くなる。

【0017】

第五に、本発明の電極形成用ガラスは、実質的にPbOを含有しないことが好ましい。このようにすれば、近年の環境的要請を満たすことができる。ここで、「実質的にPbOを含有しない」とは、PbOの含有量が0.1質量%未満の場合を指す。

【0018】

第六に、本発明の電極形成材料は、上記の電極形成用ガラスからなるガラス粉末と、金属粉末と、ビークルとを含むことを特徴とする。このようにすれば、印刷法により、電極パターンを形成できるため、シリコン太陽電池の生産効率を高めることができる。ここで、「ビークル」は、一般的に、有機溶媒中に樹脂を溶解させたものを指すが、本発明では、樹脂を含有せず、高粘性の有機溶媒(例えば、イソトリデシルアルコール等の高級アルコール)のみで構成される態様を含む。

【0019】

第七に、本発明の電極形成材料は、ガラス粉末の平均粒子径D50が5μm未満であることが好ましい。このようにすれば、ガラス粉末と反射防止膜の反応性が高まり、ファイアスルー性が向上すると共に、ガラス粉末の軟化点が低下して、低温で電極形成材料を焼結可能になり、更には電極パターンを高精細化することができる。なお、電極パターンを高精細化すれば、太陽光の入射量等が増加して、シリコン太陽電池の光電変換効率が向上する。ここで、「平均粒子径D50」は、レーザー回折法により測定した際の体積基準の累積粒度分布曲線において、その積算量が粒子の小さい方から累積して50%である粒子径を表す。

【0020】

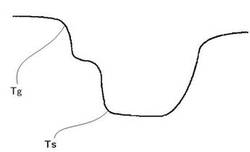

第八に、本発明の電極形成材料は、ガラス粉末の軟化点が550℃以下であることが好ましい。なお、軟化点は、マクロ型示差熱分析(DTA)装置で測定可能である。マクロ型DTAで軟化点を測定する場合、室温から測定を開始し、昇温速度を10℃/分とすればよい。なお、マクロ型DTAにおいて、軟化点は、図1に示す第四屈曲点(Ts)に相当する。

【0021】

第九に、本発明の電極形成材料は、ガラス粉末の含有量が0.2〜10質量%であることが好ましい。このようにすれば、電極形成材料の焼結性を維持した上で、電極の導電性を高めることができる。

【0022】

第十に、本発明の電極形成材料は、金属粉末がAg、Al、Au、Cu、Pd、Ptおよびこれらの合金の一種又は二種以上を含むことが好ましい。これらの金属粉末は、本発明に係るビスマス系ガラスと適合性が良好であり、焼成時にガラスの発泡を助長し難い性質を有している。

【0023】

第十一に、本発明の電極形成材料は、シリコン太陽電池の電極に用いることが好ましい。

【0024】

第十二に、本発明の電極形成材料は、反射防止膜を有するシリコン太陽電池の受光面電極に用いることが好ましい。

【図面の簡単な説明】

【0025】

【図1】マクロ型DTAで測定した際の軟化点Tsを示す模式図である。

【発明を実施するための形態】

【0026】

本発明の電極形成用ガラスにおいて、上記のように各成分の含有範囲を限定した理由を以下に説明する。なお、ガラス組成に関する説明において、%表示は質量%を指す。

【0027】

Bi2O3は、ファイアスルー性や耐水性を高める成分であると共に、軟化点を低下させる成分であり、その含有量は65.2〜90%、好ましくは70〜86%、より好ましくは75〜82%、更に好ましくは76〜80%である。Bi2O3の含有量が65.2%より少ないと、ファイアスルー性や耐水性が低下することに加えて、軟化点が高くなり過ぎて、低温で電極形成材料を焼結し難くなる。一方、Bi2O3の含有量が90%より多いと、焼成時にガラスが失透し易くなり、この失透に起因して、ガラス粉末と反射防止膜の反応性及び電極形成材料の焼結性が低下し易くなる。

【0028】

B2O3は、ガラス骨格成分であるが、ファイアスルーの際にシリコン太陽電池の光電変換効率を低下させる成分であり、その含有量は5.4%以下であり、3%以下、2%未満、1.9%未満、1.8%以下、1%以下、1%未満、0.5%以下、0.3%以下、特に0.1%未満が好ましい。B2O3の含有量が5.4%より多いと、ファイアスルーの際に受光面側の半導体層にホウ素がドープされることにより、ホウ素含有異種層が形成されて、半導体基板のp型半導体層とn型半導体層の機能が低下し易くなり、結果として、シリコン太陽電池の光電変換効率が低下し易くなる。また、B2O3の含有量が5.4%より多いと、ガラスの粘性が高くなる傾向があり、低温で電極形成材料を焼結し難くなることに加えて、耐水性が低下し易くなり、シリコン太陽電池の長期信頼性が低下し易くなる。

【0029】

MgO+CaO+SrO+BaO+ZnO+CuO+Fe2O3+Nd2O3+CeO2+Sb2O3は、熱的安定性を高める成分であり、その含有量は0.1〜34.5%、好ましくは0.5〜30%、より好ましくは1〜20%、更に好ましくは3〜15%である。MgO+CaO+SrO+BaO+ZnO+CuO+Fe2O3+Nd2O3+CeO2+Sb2O3の含有量が0.1%より少ないと、焼成時にガラスが失透し易くなり、この失透に起因して、ガラス粉末と反射防止膜の反応性及び電極形成材料の焼結性が低下し易くなる。一方、MgO+CaO+SrO+BaO+ZnO+CuO+Fe2O3+Nd2O3+CeO2+Sb2O3の含有量が34.5%より多いと、軟化点が高くなり過ぎて、低温で電極形成材料を焼結し難くなる。

【0030】

MgOは、熱的安定性を高める成分であり、その含有量は0〜5%、特に0〜2%が好ましい。MgOの含有量が5%より多いと、軟化転移点が高くなり過ぎて、低温で電極形成材料を焼結し難くなる。

【0031】

CaOは、熱的安定性を高める成分であり、その含有量は0〜5%、特に0〜2%が好ましい。CaOの含有量が5%より多いと、軟化点が高くなり過ぎて、低温で電極形成材料を焼結し難くなる。

【0032】

SrOは、熱的安定性を高める成分であり、その含有量は0〜15%、0〜10%、特に0〜7%が好ましい。SrOの含有量が15%より多いと、軟化点が高くなり過ぎて、低温で電極形成材料を焼結し難くなる。

【0033】

BaOは、アルカリ土類金属酸化物の中で熱的安定性を高める効果が最も大きく、更には軟化点を上昇させ難い効果を有するため、ガラス組成中に積極的に添加することが好ましい。BaOの含有量は0〜20%、0.1〜17%、2〜15%、特に4〜12%が好ましい。BaOの含有量が20%より多いと、ガラス組成の成分バランスが損なわれて、逆に熱的安定性が低下し易くなる。

【0034】

ZnOは、熱的安定性を高める成分であると共に、熱膨張係数を低下させずに、軟化点を低下させる成分であり、その含有量は0〜25%、1〜16%、特に2〜12%が好ましい。ZnOの含有量が25%より多いと、ガラス組成の成分バランスが損なわれて、逆にガラスに結晶が析出し易くなる。

【0035】

CuOは、熱的安定性を高める成分であり、その含有量は0〜15%、0.1〜10%、特に1〜10%が好ましい。CuOの含有量が15%より多いと、ガラス組成の成分バランスが損なわれて、逆に結晶の析出速度が速くなり、すなわち熱的安定性が低下する傾向がある。ファイアスルー性を高めるためには、ガラス組成中にBi2O3を多量に添加する必要があるが、Bi2O3の含有量を増加させると、焼成時にガラスが失透し易くなり、この失透に起因して、ガラス粉末と反射防止膜の反応性が低下し易くなる。特に、Bi2O3の含有量が70%以上になると、その傾向が顕著になる。そこで、ガラス組成中にCuOを適量添加すれば、Bi2O3の含有量が70%以上であっても、ガラスの失透を抑制することができる。

【0036】

Fe2O3は、熱的安定性を高める成分であり、その含有量は0〜5%、特に0〜2%が好ましい。Fe2O3の含有量が5%より多いと、ガラス組成の成分バランスが損なわれて、逆に結晶の析出速度が速くなり、すなわち熱的安定性が低下する傾向がある。

【0037】

Nd2O3は、熱的安定性を高める成分であり、その含有量は0〜10%、特に0〜3%が好ましい。ガラス組成中にNd2O3を所定量添加すれば、Bi2O3−B2O3のガラスネットワークが安定化し、焼成時にBi2O3(ビスマイト)、Bi2O3とB2O3で形成される2Bi2O3・B2O3又は12Bi2O3・B2O3等の結晶が析出し難くなる。但し、Nd2O3の含有量が10%より多いと、ガラス組成の成分バランスが損なわれて、逆にガラスに結晶が析出し易くなる。

【0038】

CeO2は、熱的安定性を高める成分であり、その含有量は0〜5%、特に0〜2%が好ましい。CeO2の含有量が5%より多いと、ガラス組成の成分バランスが損なわれて、逆に結晶の析出速度が速くなり、すなわち熱的安定性が低下する傾向がある。

【0039】

Sb2O3は、熱的安定性を高める成分であり、その含有量は0〜7%、0.1〜5%、特に0.3〜3%が好ましい。Sb2O3の含有量が7%より多いと、ガラス組成の成分バランスが損なわれて、逆に結晶の析出速度が速くなり、すなわち熱的安定性が低下する傾向がある。ファイアスルー性を高めるためには、ガラス組成中にBi2O3を多量に添加する必要があるが、Bi2O3の含有量を増加させると、焼成時にガラスが失透し易くなり、この失透に起因して、ガラス粉末と反射防止膜の反応性が低下し易くなる。特に、Bi2O3の含有量が70%以上になると、その傾向が顕著になる。そこで、ガラス組成中にSb2O3を適量添加すれば、Bi2O3の含有量が70%以上であっても、ガラスの失透を抑制することができる。

【0040】

上記成分以外にも、例えば、以下の成分を添加してもよい。

【0041】

SiO2+Al2O3は、耐水性を高める成分であり、その含有量は0〜20%、0.1〜15%、特に5〜12%が好ましい。SiO2+Al2O3の含有量が20%より多いと、軟化点が高くなり過ぎて、低温で電極形成材料を焼結し難くなることに加えて、ファイアスルー性が低下する傾向がある。

【0042】

SiO2は、耐水性を高める成分であり、また半導体基板と電極の接着強度を高める成分であり、その含有量は0〜20%、0.1〜15%、特に1〜10%が好ましい。SiO2の含有量が20%より多いと、軟化点が高くなり過ぎて、低温で電極形成材料を焼結し難くなることに加えて、ファイアスルー性が低下する傾向がある。

【0043】

Al2O3は、耐水性を高める成分であり、またシリコン太陽電池の光電変換効率を高める成分であり、その含有量は0〜15%、0.1〜10%、特に1〜8%が好ましい。Al2O3の含有量が15%より多いと、軟化点が高くなり過ぎて、低温で電極形成材料を焼結し難くなることに加えて、ファイアスルー性が低下する傾向がある。なお、Al2O3の添加により、シリコン太陽電池の光電変換効率が向上する理由は不明である。本発明者は、現時点では、Al2O3を添加すると、ファイアスルーの際に受光面側の半導体層中に異種層が形成され難くなると推定している。

【0044】

Li2O、Na2O、K2O及びCs2Oは、軟化点を低下させる成分であるが、溶融時にガラスの失透を促進する作用を有するため、これらの成分の含有量は、各々2%以下が好ましい。

【0045】

WO3は、熱的安定性を高める成分であり、その含有量は0〜5%、特に0〜2%が好ましい。WO3の含有量が5%より多いと、ガラス組成の成分バランスが損なわれて、逆に熱的安定性が低下し易くなる。

【0046】

In2O3+Ga2O3(In2O3とGa2O3の合量)は、熱的安定性を高める成分であり、その含有量は0〜5%、0〜3%、特に0〜1%が好ましい。In2O3+Ga2O3の含有量が5%より多いと、バッチコストが高騰し易くなる。なお、In2O3、Ga2O3の含有量は各々0〜2%が好ましい。

【0047】

P2O5は、溶融時にガラスの失透を抑制する成分であるが、その含有量が多いと、溶融時にガラスが分相し易くなる。このため、P2O5の含有量は1%以下が好ましい。

【0048】

MoO3+La2O3+Y2O3(MoO3、La2O3、及びY2O3の合量)は、溶融時に分相を抑制する効果があるが、これらの成分の含有量が多いと、軟化点が高くなり過ぎて、低温で電極形成材料を焼結し難くなる。よって、MoO3+La2O3+Y2O3の含有量は3%以下が好ましい。なお、MoO3、La2O3、Y2O3の含有量は各々0〜2%が好ましい。

【0049】

本発明のビスマス系ガラスは、PbOの含有を排除するものではないが、環境的観点から実質的にPbOを含有しないことが好ましい。また、PbOは、耐水性が十分ではないため、シリコン太陽電池に用いる場合には、実質的にPbOを含有しないことが好ましい。

【0050】

本発明の電極形成材料は、上記の電極形成用ガラスからなるガラス粉末と、金属粉末と、ビークルとを含む。ガラス粉末は、焼成時に、反射防止膜を侵食することにより、電極形成材料をファイアスルーさせる成分であると共に、電極と半導体基板を接着させる成分である。金属粉末は、電極を形成する主要成分であり、導電性を確保するための成分である。ビークルは、ペースト化するための成分であり、印刷に適した粘度を付与するための成分である。

【0051】

本発明の電極形成材料において、ガラス粉末の平均粒子径D50は5μm未満、4μm以下、3μm以下、2μm以下、特に1.5μm以下が好ましい。ガラス粉末の平均粒子径D50が5μm以上であると、ガラス粉末の表面積が小さくなることに起因して、ガラス粉末と反射防止膜の反応性が低下し、ファイアスルー性が低下し易くなる。また、ガラス粉末の平均粒子径D50が5μm以上であると、ガラス粉末の軟化点が上昇し、電極の形成に必要な温度域が上昇する。さらに、ガラス粉末の平均粒子径D50が5μm以上であると、微細な電極パターンを形成し難くなり、シリコン太陽電池の光電変換効率が低下し易くなる。一方、ガラス粉末の平均粒子径D50の下限は特に限定されないが、ガラス粉末の平均粒子径D50が小さ過ぎると、ガラス粉末のハンドリング性が低下し、ガラス粉末の材料収率が低下することに加えて、ガラス粉末が凝集し易くなり、シリコン太陽電池の特性が変動し易くなる。このような状況を考慮すれば、ガラス粉末の平均粒子径D50は0.5μm以上が好ましい。なお、(1)ガラスフィルムをボールミルで粉砕した後、得られたガラス粉末を空気分級、或いは(2)ガラスフィルムをボールミル等で粗粉砕した後、ビーズミル等で湿式粉砕すれば、上記平均粒子径D50を有するガラス粉末を得ることができる。

【0052】

本発明の電極形成材料において、ガラス粉末の最大粒子径Dmaxは25μm以下、20μm以下、15μm以下、特に10μm以下が好ましい。ガラス粉末の最大粒子径Dmaxが25μmより大きいと、微細な電極パターンを形成し難くなり、シリコン太陽電池の光電変換効率が低下し易くなる。ここで、「最大粒子径Dmax」は、レーザー回折法により測定した際の体積基準の累積粒度分布曲線において、その積算量が粒子の小さい方から累積して99%である粒子径を表す。

【0053】

本発明の電極形成材料において、ガラス粉末の軟化点は550℃以下、530℃以下、特に400〜500℃が好ましい。ガラス粉末の軟化点が550℃より高いと、電極の形成に必要な温度域が上昇する。なお、ガラス粉末の軟化点が400℃より低いと、ガラス粉末と反射防止膜の反応が進行し過ぎて、ガラス粉末が半導体基板も侵食するため、空乏層が損傷されて、シリコン太陽電池の電池特性が低下するおそれがある。

【0054】

本発明の電極形成材料において、ガラス粉末の含有量は0.2〜10質量%、1〜6質量%、特に1.5〜4質量%が好ましい。ガラス粉末の含有量が0.2質量%より少ないと、電極形成材料の焼結性が低下し易くなる。一方、ガラス粉末の含有量が10質量%より多いと、形成される電極の導電性が低下し易くなるため、発生した電気を取り出し難くなる。また、ガラス粉末の含有量と金属粉末の含有量は、上記と同様の理由により、質量比で0.3:99.7〜13:87、1.5:98.5〜7.5:92.5、特に2:98〜5:95が好ましい。

【0055】

本発明の電極形成材料において、金属粉末の含有量は50〜97質量%、65〜95質量%、特に70〜92質量%が好ましい。金属粉末の含有量が50質量%より少ないと、形成される電極の導電性が低下して、シリコン太陽電池の光電変換効率が低下し易くなる。一方、金属粉末の含有量が97質量%より多いと、相対的にガラス粉末の含有量が低下するため、電極形成材料の焼結性が低下し易くなる。

【0056】

本発明の電極形成材料において、金属粉末はAg、Al、Au、Cu、Pd、Pt及びこれらの合金の一種又は二種以上が好ましく、特にAgが好ましい。これらの金属粉末は、導電性が良好であると共に、本発明に係るガラス粉末と適合性が良好である。このため、これらの金属粉末を用いると、焼成時にガラスが失透し難くなると共に、ガラスが発泡し難くなる。また、微細な電極パターンを形成するために、金属粉末の平均粒子径D50は2μm以下、特に1μm以下が好ましい。

【0057】

本発明の電極形成材料において、ビークルの含有量は5〜40質量%、特に10〜25質量%が好ましい。ビークルの含有量が5質量%より少ないと、ペースト化が困難になり、印刷法で電極を形成し難くなる。一方、ビークルの含有量が40質量%より多いと、焼成前後で膜厚や膜幅が変動し易くなり、結果として、所望の電極パターンを形成し難くなる。

【0058】

上記の通り、ビークルは、一般的に、有機溶媒中に樹脂を溶解させたものを指す。樹脂としては、アクリル酸エステル(アクリル樹脂)、エチルセルロース、ポリエチレングリコール誘導体、ニトロセルロース、ポリメチルスチレン、ポリエチレンカーボネート、メタクリル酸エステル等が使用可能である。特に、アクリル酸エステル、ニトロセルロース、エチルセルロースは、熱分解性が良好であるため、好ましい。有機溶媒としては、N、N’−ジメチルホルムアミド(DMF)、α−ターピネオール、高級アルコール、γ−ブチルラクトン(γ−BL)、テトラリン、ブチルカルビトールアセテート、酢酸エチル、酢酸イソアミル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノエチルエーテルアセテート、ベンジルアルコール、トルエン、3−メトキシ−3−メチルブタノール、水、トリエチレングリコールモノメチルエーテル、トリエチレングリコールジメチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノブチルエーテル、プロピレンカーボネート、ジメチルスルホキシド(DMSO)、N−メチル−2−ピロリドン等が使用可能である。特に、α−ターピネオールは、高粘性であり、樹脂等の溶解性も良好であるため、好ましい。

【0059】

本発明の電極形成材料は、上記成分以外にも、熱膨張係数を調整するためにコーディエライト等のセラミックフィラー粉末、電極の抵抗を調整するためにNiO等の酸化物粉末、ペースト特性を調整するために界面活性剤や増粘剤、外観品位を調整するために顔料等を含有してもよい。

【0060】

本発明の電極形成材料は、窒化ケイ素膜、酸化シリコン膜、酸化チタン膜、酸化アルミニウム膜との反応性、特に窒化ケイ素膜との反応性が適正であり、ファイアスルー性に優れている。その結果、焼成時に反射防止膜を貫通可能であり、シリコン太陽電池の受光面電極を効率良く形成することができる。また、本発明の電極形成材料を用いると、ファイアスルーの際に受光面側の半導体層へのホウ素のドープを抑制することができる。これにより、ホウ素含有異種層が形成されて、半導体基板のp型半導体層とn型半導体層の機能が低下する事態を防止でき、結果として、シリコン太陽電池の光電変換効率が低下し難くなる。

【0061】

本発明の電極形成材料は、シリコン太陽電池の裏面電極の形成にも使用可能である。裏面電極を形成するための電極形成材料は、通常、Al粉末と、ガラス粉末と、ビークル等とを含有している。そして裏面電極は、通常、上記の印刷法で形成される。本発明の電極形成材料は、Al粉末が半導体基板のSiと反応し、裏面電極と半導体基板の界面にAl−Si合金層が形成される反応を促進させ、更にはAl−Si合金層と半導体基板の界面においてp+電解層(Back Surface Field層、BSF層とも称される)の形成も促進させることが可能である。p+電解層を形成すれば、電子の再結合を防止し、生成キャリアの収集効率を高める効果、所謂BSF効果を享受することができる。結果として、p+電解層を形成すれば、シリコン太陽電池の光電変換効率を高めることができる。また、本発明の電極形成材料を用いると、Al粉末とSiの反応が不均一になり、局所的にAl−Si合金の生成量が増大し、このことに起因して、裏面電極の表面にブリスターやAlの凝集が生じ、シリコン太陽電池の製造工程でシリコン半導体基板に割れ等が発生して、シリコン太陽電池の製造効率が低下する不具合も防止することができる。

【実施例】

【0062】

以下、実施例に基づいて、本発明を詳細に説明する。なお、以下の実施例は単なる例示である。本発明は以下の実施例に何ら限定されない。

【0063】

表1〜3は、本発明の実施例(試料No.1〜18)及び比較例(試料No.19〜21)を示している。

【0064】

【表1】

【0065】

【表2】

【0066】

【表3】

【0067】

次のようにして、各試料を調製した。まず、表中に示したガラス組成となるように各種酸化物、炭酸塩等のガラス原料を調合し、ガラスバッチを準備した後、このガラスバッチを白金坩堝に入れて、900〜1200℃で1〜2時間溶融した。次に、溶融ガラスを水冷ローラーでフィルム状に成形し、得られたガラスフィルムをボールミルで粉砕した後、目開き200メッシュの篩を通過させた上で、空気分級し、表中に記載の平均粒子径D50を有するガラス粉末を得た。

【0068】

各試料につき、軟化点を測定した。軟化点は、マクロ型DTA装置で測定した値である。なお、測定温度域を室温〜700℃とし、昇温速度を10℃/分とした。

【0069】

得られたガラス粉末4質量%と、表中に示す金属粉末(平均粒子径D50=0.5μm)76質量%と、ビークル(α−ターピネオールにアクリル酸エステルを溶解させたもの)20質量%とを三本ローラーで混練し、ペースト状の試料を得た。この試料につき、ファイアスルー性と電池特性を評価した。

【0070】

次のようにして、ファイアスルー性を評価した。シリコン半導体基板に形成されたSiN膜(膜厚100nm)上に、長さ200mm、100μm幅になるようにペースト状の試料を線状にスクリーン印刷し、乾燥した後、電気炉で700℃1分間焼成した。次に、得られた焼成基板を塩酸水溶液(10質量%濃度)に浸漬し、12時間超音波にかけて、エッチング処理を行った。続いて、エッチング処理後の焼成基板を光学顕微鏡(100倍)で観察し、ファイアスルー性を評価した。SiN膜を貫通し、焼成基板上に線状の電極パターンが形成されていたものを「○」、焼成基板上に線状の電極パターンが概ね形成されていたが、SiN膜を貫通していない箇所が存在し、電気的接続が一部途切れていたものを「△」、SiN膜を貫通していなかったものを「×」として評価した。

【0071】

次のようにして、電池特性を評価した。上記のペースト状の試料を用いて、常法に従い、受光面電極を形成した上で、多結晶シリコン太陽電池を作製した。次に、常法に従い、得られた多結晶シリコン太陽電池の光電変換効率を測定し、光電変換効率が18%以上である場合を「○」、15%以上18%未満である場合を「△」、15%未満である場合を「×」として、評価した。

【0072】

表1〜3から明らかなように、試料No.1〜18は、ファイアスルー性と電池特性の評価が良好であった。一方、試料No.19、21は、ガラス組成が所定範囲外であり、ファイアスルー性の評価が不良であった。なお、試料No.19、21については、ファイアスルー性の評価が不良であったため、電池特性の評価が行われていない。また、試料No.20は、ガラス組成が所定範囲外であり、電池特性の評価が不良であった。

【産業上の利用可能性】

【0073】

本発明の電極形成用ガラス及び電極形成材料は、シリコン太陽電池の電極、特に反射防止膜を有するシリコン太陽電池の受光面電極に好適に使用可能である。また、本発明の電極形成用ガラス及び電極形成材料は、シリコン太陽電池以外の用途、例えばセラミックコンデンサ等のセラミック電子部品、フォトダイオード等の光学部品に応用することもできる。

【技術分野】

【0001】

本発明は、電極形成用ガラス及び電極形成材料に関し、特に反射防止膜を有するシリコン太陽電池(単結晶シリコン太陽電池、多結晶シリコン太陽電池、微結晶シリコン太陽電池を含む)の受光面電極の形成に好適な電極形成用ガラス及び電極形成材料に関する。

【背景技術】

【0002】

シリコン太陽電池は、半導体基板、受光面電極、裏面電極、反射防止膜を備えており、半導体基板は、p型半導体層とn型半導体層を有している。受光面電極や裏面電極は、電極形成材料(金属粉末と、ガラス粉末と、ビークルとを含む)を焼結させることにより形成される。一般的に、受光面電極にはAg粉末、裏面電極にはAl粉末が使用される。反射防止膜は、窒化ケイ素膜、酸化シリコン膜、酸化チタン膜、酸化アルミニウム膜等が使用されており、現在では、主に窒化ケイ素膜が使用されている。

【0003】

シリコン太陽電池に受光面電極を形成する方法には、蒸着法、めっき法、印刷法等があるが、最近では、印刷法が主流になっている。印刷法は、スクリーン印刷により、電極形成材料を反射防止膜等の上に塗布した後、650〜850℃で短時間焼成し、受光面電極を形成する方法である。

【0004】

印刷法の場合、焼成時に電極形成材料が反射防止膜を貫通する現象が利用され、この現象により受光面電極と半導体層が電気的に接続される。この現象は、一般的にファイアスルーと称されている。ファイアスルーを利用すれば、受光面電極の形成に際し、反射防止膜のエッチングが不要になると共に、反射防止膜のエッチングと電極パターンの位置合わせが不要になり、シリコン太陽電池の生産効率が飛躍的に向上する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−87951号公報

【特許文献2】特開2005−56875号公報

【特許文献3】特表2008−527698号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

電極形成材料が反射防止膜を貫通する度合(以下、ファイアスルー性)は、電極形成材料の組成、焼成条件で変動し、特にガラス粉末のガラス組成の影響が最も大きい。これは、ファイアスルーが、主にガラス粉末と反射防止膜の反応で生じることに起因している。また、シリコン太陽電池の光電変換効率は、電極形成材料のファイアスルー性と相関がある。ファイアスルー性が不十分であると、シリコン太陽電池の光電変換効率が低下し、シリコン太陽電池の基本性能が低下する。

【0007】

また、特定のガラス組成を有するビスマス系ガラスは、良好なファイアスルー性を示すが、このようなビスマス系ガラスを用いても、ファイアスルーの際に、シリコン太陽電池の光電変換効率を低下させる不具合が発生する場合があった。このため、ビスマス系ガラスは、シリコン太陽電池の光電変換効率を高める観点から、未だ改善の余地があった。

【0008】

さらに、電極形成材料に含まれるガラス粉末には、低温で焼結可能であること等の特性が要求される。

【0009】

そこで、本発明は、ファイアスルー性が良好であり、またファイアスルーの際にシリコン太陽電池の光電変換効率を低下させ難く、しかも低温で焼結可能なビスマス系ガラスを創案することにより、シリコン太陽電池の光電変換効率を高めることを技術的課題とする。

【課題を解決するための手段】

【0010】

本発明者は、鋭意検討の結果、ビスマス系ガラスのガラス組成を所定範囲に規制、特にBi2O3とB2O3の含有量を所定範囲に規制することにより、上記技術的課題を解決できることを見出し、本発明として、提案するものである。すなわち、本発明の電極形成用ガラスは、ガラス組成として、質量%で、Bi2O3 65.2〜90%、B2O3 0〜5.4%、MgO+CaO+SrO+BaO+ZnO+CuO+Fe2O3+Nd2O3+CeO2+Sb2O3(MgO、CaO、SrO、BaO、ZnO、CuO、Fe2O3、Nd2O3、CeO2、及びSb2O3の合量) 0.1〜34.5%を含有することを特徴とする。

【0011】

本発明の電極形成用ガラスは、Bi2O3の含有量が65.2質量%以上に規制されている。このようにすれば、ガラス粉末と反射防止膜の反応性が高まり、ファイアスルー性が向上すると共に、軟化点が低下し、低温で電極形成材料の焼結が可能になる。なお、低温で電極を形成すれば、シリコン太陽電池の生産性が向上し、また半導体基板の結晶粒界の水素が放出され難くなり、シリコン太陽電池の光電変換効率が向上する。さらに、Bi2O3の含有量を65.2質量%以上に規制すると、耐水性が向上し、シリコン太陽電池の長期信頼性を高めることができる。一方、本発明の電極形成用ガラスは、Bi2O3の含有量が90質量%以下に規制されている。このようにすれば、焼成時にガラスが失透し難くなるため、ガラス粉末と反射防止膜の反応性が低下し難くなると共に、電極形成材料の焼結性が低下し難くなる。

【0012】

また、本発明の電極形成用ガラスは、B2O3の含有量が5.4質量%以下に規制されている。本発明者は、鋭意検討の結果、ガラス組成中のB2O3が、ファイアスルーの際にシリコン太陽電池の光電変換効率を低下させる原因であること、特にこのB2O3がファイアスルーの際に受光面側の半導体層中にホウ素含有異種層を形成させて、半導体基板のp型半導体層とn型半導体層の機能を低下させることを見出すと共に、ガラス組成中のB2O3の含有量を5.4質量%以下に規制すれば、このような不具合を抑制し得ることを見出した。また、B2O3の含有量を5.4質量%以下に規制すれば、軟化点が低下し、低温で電極形成材料を焼結できると共に、耐水性が向上して、シリコン太陽電池の長期信頼性も高めることができる。

【0013】

一方、上記のようにB2O3の含有量を規制すれば、ガラス骨格成分の含有量が低下するため、焼成時にガラスが失透し易くなる。そこで、本発明の電極形成用ガラスは、MgO+CaO+SrO+BaO+ZnO+CuO+Fe2O3+Nd2O3+CeO2+Sb2O3の含有量が0.1質量%以上に規制されている。このようにすれば、焼成時にガラスが失透し難くなるため、ガラス粉末と反射防止膜の反応性が低下し難くなると共に、電極形成材料の焼結性が低下し難くなる。一方、本発明の電極形成用ガラスは、MgO+CaO+SrO+BaO+ZnO+CuO+Fe2O3+Nd2O3+CeO2+Sb2O3の含有量が34.5質量%以下に規制されている。このようにすれば、軟化点の不当な上昇を抑制できるため、低温で電極形成材料の焼結が可能になる。

【0014】

第二に、本発明の電極形成用ガラスは、B2O3の含有量が1.9質量%未満であることが好ましい。

【0015】

第三に、本発明の電極形成用ガラスは、実質的にB2O3を含有しないことが好ましい。ここで、「実質的にB2O3を含有しない」とは、B2O3の含有量が0.1質量%未満の場合を指す。

【0016】

第四に、本発明の電極形成用ガラスは、更に、SiO2+Al2O3(SiO2とAl2O3の合量)を0.1〜15質量%含むことが好ましい。このようにすれば、焼成時にガラスが失透し難くなるため、ガラス粉末と反射防止膜の反応性が低下し難くなると共に、電極形成材料の焼結性が低下し難くなる。なお、SiO2+Al2O3の含有量を15質量%以下にすれば、軟化点の不当な上昇を防止し易くなる。

【0017】

第五に、本発明の電極形成用ガラスは、実質的にPbOを含有しないことが好ましい。このようにすれば、近年の環境的要請を満たすことができる。ここで、「実質的にPbOを含有しない」とは、PbOの含有量が0.1質量%未満の場合を指す。

【0018】

第六に、本発明の電極形成材料は、上記の電極形成用ガラスからなるガラス粉末と、金属粉末と、ビークルとを含むことを特徴とする。このようにすれば、印刷法により、電極パターンを形成できるため、シリコン太陽電池の生産効率を高めることができる。ここで、「ビークル」は、一般的に、有機溶媒中に樹脂を溶解させたものを指すが、本発明では、樹脂を含有せず、高粘性の有機溶媒(例えば、イソトリデシルアルコール等の高級アルコール)のみで構成される態様を含む。

【0019】

第七に、本発明の電極形成材料は、ガラス粉末の平均粒子径D50が5μm未満であることが好ましい。このようにすれば、ガラス粉末と反射防止膜の反応性が高まり、ファイアスルー性が向上すると共に、ガラス粉末の軟化点が低下して、低温で電極形成材料を焼結可能になり、更には電極パターンを高精細化することができる。なお、電極パターンを高精細化すれば、太陽光の入射量等が増加して、シリコン太陽電池の光電変換効率が向上する。ここで、「平均粒子径D50」は、レーザー回折法により測定した際の体積基準の累積粒度分布曲線において、その積算量が粒子の小さい方から累積して50%である粒子径を表す。

【0020】

第八に、本発明の電極形成材料は、ガラス粉末の軟化点が550℃以下であることが好ましい。なお、軟化点は、マクロ型示差熱分析(DTA)装置で測定可能である。マクロ型DTAで軟化点を測定する場合、室温から測定を開始し、昇温速度を10℃/分とすればよい。なお、マクロ型DTAにおいて、軟化点は、図1に示す第四屈曲点(Ts)に相当する。

【0021】

第九に、本発明の電極形成材料は、ガラス粉末の含有量が0.2〜10質量%であることが好ましい。このようにすれば、電極形成材料の焼結性を維持した上で、電極の導電性を高めることができる。

【0022】

第十に、本発明の電極形成材料は、金属粉末がAg、Al、Au、Cu、Pd、Ptおよびこれらの合金の一種又は二種以上を含むことが好ましい。これらの金属粉末は、本発明に係るビスマス系ガラスと適合性が良好であり、焼成時にガラスの発泡を助長し難い性質を有している。

【0023】

第十一に、本発明の電極形成材料は、シリコン太陽電池の電極に用いることが好ましい。

【0024】

第十二に、本発明の電極形成材料は、反射防止膜を有するシリコン太陽電池の受光面電極に用いることが好ましい。

【図面の簡単な説明】

【0025】

【図1】マクロ型DTAで測定した際の軟化点Tsを示す模式図である。

【発明を実施するための形態】

【0026】

本発明の電極形成用ガラスにおいて、上記のように各成分の含有範囲を限定した理由を以下に説明する。なお、ガラス組成に関する説明において、%表示は質量%を指す。

【0027】

Bi2O3は、ファイアスルー性や耐水性を高める成分であると共に、軟化点を低下させる成分であり、その含有量は65.2〜90%、好ましくは70〜86%、より好ましくは75〜82%、更に好ましくは76〜80%である。Bi2O3の含有量が65.2%より少ないと、ファイアスルー性や耐水性が低下することに加えて、軟化点が高くなり過ぎて、低温で電極形成材料を焼結し難くなる。一方、Bi2O3の含有量が90%より多いと、焼成時にガラスが失透し易くなり、この失透に起因して、ガラス粉末と反射防止膜の反応性及び電極形成材料の焼結性が低下し易くなる。

【0028】

B2O3は、ガラス骨格成分であるが、ファイアスルーの際にシリコン太陽電池の光電変換効率を低下させる成分であり、その含有量は5.4%以下であり、3%以下、2%未満、1.9%未満、1.8%以下、1%以下、1%未満、0.5%以下、0.3%以下、特に0.1%未満が好ましい。B2O3の含有量が5.4%より多いと、ファイアスルーの際に受光面側の半導体層にホウ素がドープされることにより、ホウ素含有異種層が形成されて、半導体基板のp型半導体層とn型半導体層の機能が低下し易くなり、結果として、シリコン太陽電池の光電変換効率が低下し易くなる。また、B2O3の含有量が5.4%より多いと、ガラスの粘性が高くなる傾向があり、低温で電極形成材料を焼結し難くなることに加えて、耐水性が低下し易くなり、シリコン太陽電池の長期信頼性が低下し易くなる。

【0029】

MgO+CaO+SrO+BaO+ZnO+CuO+Fe2O3+Nd2O3+CeO2+Sb2O3は、熱的安定性を高める成分であり、その含有量は0.1〜34.5%、好ましくは0.5〜30%、より好ましくは1〜20%、更に好ましくは3〜15%である。MgO+CaO+SrO+BaO+ZnO+CuO+Fe2O3+Nd2O3+CeO2+Sb2O3の含有量が0.1%より少ないと、焼成時にガラスが失透し易くなり、この失透に起因して、ガラス粉末と反射防止膜の反応性及び電極形成材料の焼結性が低下し易くなる。一方、MgO+CaO+SrO+BaO+ZnO+CuO+Fe2O3+Nd2O3+CeO2+Sb2O3の含有量が34.5%より多いと、軟化点が高くなり過ぎて、低温で電極形成材料を焼結し難くなる。

【0030】

MgOは、熱的安定性を高める成分であり、その含有量は0〜5%、特に0〜2%が好ましい。MgOの含有量が5%より多いと、軟化転移点が高くなり過ぎて、低温で電極形成材料を焼結し難くなる。

【0031】

CaOは、熱的安定性を高める成分であり、その含有量は0〜5%、特に0〜2%が好ましい。CaOの含有量が5%より多いと、軟化点が高くなり過ぎて、低温で電極形成材料を焼結し難くなる。

【0032】

SrOは、熱的安定性を高める成分であり、その含有量は0〜15%、0〜10%、特に0〜7%が好ましい。SrOの含有量が15%より多いと、軟化点が高くなり過ぎて、低温で電極形成材料を焼結し難くなる。

【0033】

BaOは、アルカリ土類金属酸化物の中で熱的安定性を高める効果が最も大きく、更には軟化点を上昇させ難い効果を有するため、ガラス組成中に積極的に添加することが好ましい。BaOの含有量は0〜20%、0.1〜17%、2〜15%、特に4〜12%が好ましい。BaOの含有量が20%より多いと、ガラス組成の成分バランスが損なわれて、逆に熱的安定性が低下し易くなる。

【0034】

ZnOは、熱的安定性を高める成分であると共に、熱膨張係数を低下させずに、軟化点を低下させる成分であり、その含有量は0〜25%、1〜16%、特に2〜12%が好ましい。ZnOの含有量が25%より多いと、ガラス組成の成分バランスが損なわれて、逆にガラスに結晶が析出し易くなる。

【0035】

CuOは、熱的安定性を高める成分であり、その含有量は0〜15%、0.1〜10%、特に1〜10%が好ましい。CuOの含有量が15%より多いと、ガラス組成の成分バランスが損なわれて、逆に結晶の析出速度が速くなり、すなわち熱的安定性が低下する傾向がある。ファイアスルー性を高めるためには、ガラス組成中にBi2O3を多量に添加する必要があるが、Bi2O3の含有量を増加させると、焼成時にガラスが失透し易くなり、この失透に起因して、ガラス粉末と反射防止膜の反応性が低下し易くなる。特に、Bi2O3の含有量が70%以上になると、その傾向が顕著になる。そこで、ガラス組成中にCuOを適量添加すれば、Bi2O3の含有量が70%以上であっても、ガラスの失透を抑制することができる。

【0036】

Fe2O3は、熱的安定性を高める成分であり、その含有量は0〜5%、特に0〜2%が好ましい。Fe2O3の含有量が5%より多いと、ガラス組成の成分バランスが損なわれて、逆に結晶の析出速度が速くなり、すなわち熱的安定性が低下する傾向がある。

【0037】

Nd2O3は、熱的安定性を高める成分であり、その含有量は0〜10%、特に0〜3%が好ましい。ガラス組成中にNd2O3を所定量添加すれば、Bi2O3−B2O3のガラスネットワークが安定化し、焼成時にBi2O3(ビスマイト)、Bi2O3とB2O3で形成される2Bi2O3・B2O3又は12Bi2O3・B2O3等の結晶が析出し難くなる。但し、Nd2O3の含有量が10%より多いと、ガラス組成の成分バランスが損なわれて、逆にガラスに結晶が析出し易くなる。

【0038】

CeO2は、熱的安定性を高める成分であり、その含有量は0〜5%、特に0〜2%が好ましい。CeO2の含有量が5%より多いと、ガラス組成の成分バランスが損なわれて、逆に結晶の析出速度が速くなり、すなわち熱的安定性が低下する傾向がある。

【0039】

Sb2O3は、熱的安定性を高める成分であり、その含有量は0〜7%、0.1〜5%、特に0.3〜3%が好ましい。Sb2O3の含有量が7%より多いと、ガラス組成の成分バランスが損なわれて、逆に結晶の析出速度が速くなり、すなわち熱的安定性が低下する傾向がある。ファイアスルー性を高めるためには、ガラス組成中にBi2O3を多量に添加する必要があるが、Bi2O3の含有量を増加させると、焼成時にガラスが失透し易くなり、この失透に起因して、ガラス粉末と反射防止膜の反応性が低下し易くなる。特に、Bi2O3の含有量が70%以上になると、その傾向が顕著になる。そこで、ガラス組成中にSb2O3を適量添加すれば、Bi2O3の含有量が70%以上であっても、ガラスの失透を抑制することができる。

【0040】

上記成分以外にも、例えば、以下の成分を添加してもよい。

【0041】

SiO2+Al2O3は、耐水性を高める成分であり、その含有量は0〜20%、0.1〜15%、特に5〜12%が好ましい。SiO2+Al2O3の含有量が20%より多いと、軟化点が高くなり過ぎて、低温で電極形成材料を焼結し難くなることに加えて、ファイアスルー性が低下する傾向がある。

【0042】

SiO2は、耐水性を高める成分であり、また半導体基板と電極の接着強度を高める成分であり、その含有量は0〜20%、0.1〜15%、特に1〜10%が好ましい。SiO2の含有量が20%より多いと、軟化点が高くなり過ぎて、低温で電極形成材料を焼結し難くなることに加えて、ファイアスルー性が低下する傾向がある。

【0043】

Al2O3は、耐水性を高める成分であり、またシリコン太陽電池の光電変換効率を高める成分であり、その含有量は0〜15%、0.1〜10%、特に1〜8%が好ましい。Al2O3の含有量が15%より多いと、軟化点が高くなり過ぎて、低温で電極形成材料を焼結し難くなることに加えて、ファイアスルー性が低下する傾向がある。なお、Al2O3の添加により、シリコン太陽電池の光電変換効率が向上する理由は不明である。本発明者は、現時点では、Al2O3を添加すると、ファイアスルーの際に受光面側の半導体層中に異種層が形成され難くなると推定している。

【0044】

Li2O、Na2O、K2O及びCs2Oは、軟化点を低下させる成分であるが、溶融時にガラスの失透を促進する作用を有するため、これらの成分の含有量は、各々2%以下が好ましい。

【0045】

WO3は、熱的安定性を高める成分であり、その含有量は0〜5%、特に0〜2%が好ましい。WO3の含有量が5%より多いと、ガラス組成の成分バランスが損なわれて、逆に熱的安定性が低下し易くなる。

【0046】

In2O3+Ga2O3(In2O3とGa2O3の合量)は、熱的安定性を高める成分であり、その含有量は0〜5%、0〜3%、特に0〜1%が好ましい。In2O3+Ga2O3の含有量が5%より多いと、バッチコストが高騰し易くなる。なお、In2O3、Ga2O3の含有量は各々0〜2%が好ましい。

【0047】

P2O5は、溶融時にガラスの失透を抑制する成分であるが、その含有量が多いと、溶融時にガラスが分相し易くなる。このため、P2O5の含有量は1%以下が好ましい。

【0048】

MoO3+La2O3+Y2O3(MoO3、La2O3、及びY2O3の合量)は、溶融時に分相を抑制する効果があるが、これらの成分の含有量が多いと、軟化点が高くなり過ぎて、低温で電極形成材料を焼結し難くなる。よって、MoO3+La2O3+Y2O3の含有量は3%以下が好ましい。なお、MoO3、La2O3、Y2O3の含有量は各々0〜2%が好ましい。

【0049】

本発明のビスマス系ガラスは、PbOの含有を排除するものではないが、環境的観点から実質的にPbOを含有しないことが好ましい。また、PbOは、耐水性が十分ではないため、シリコン太陽電池に用いる場合には、実質的にPbOを含有しないことが好ましい。

【0050】

本発明の電極形成材料は、上記の電極形成用ガラスからなるガラス粉末と、金属粉末と、ビークルとを含む。ガラス粉末は、焼成時に、反射防止膜を侵食することにより、電極形成材料をファイアスルーさせる成分であると共に、電極と半導体基板を接着させる成分である。金属粉末は、電極を形成する主要成分であり、導電性を確保するための成分である。ビークルは、ペースト化するための成分であり、印刷に適した粘度を付与するための成分である。

【0051】

本発明の電極形成材料において、ガラス粉末の平均粒子径D50は5μm未満、4μm以下、3μm以下、2μm以下、特に1.5μm以下が好ましい。ガラス粉末の平均粒子径D50が5μm以上であると、ガラス粉末の表面積が小さくなることに起因して、ガラス粉末と反射防止膜の反応性が低下し、ファイアスルー性が低下し易くなる。また、ガラス粉末の平均粒子径D50が5μm以上であると、ガラス粉末の軟化点が上昇し、電極の形成に必要な温度域が上昇する。さらに、ガラス粉末の平均粒子径D50が5μm以上であると、微細な電極パターンを形成し難くなり、シリコン太陽電池の光電変換効率が低下し易くなる。一方、ガラス粉末の平均粒子径D50の下限は特に限定されないが、ガラス粉末の平均粒子径D50が小さ過ぎると、ガラス粉末のハンドリング性が低下し、ガラス粉末の材料収率が低下することに加えて、ガラス粉末が凝集し易くなり、シリコン太陽電池の特性が変動し易くなる。このような状況を考慮すれば、ガラス粉末の平均粒子径D50は0.5μm以上が好ましい。なお、(1)ガラスフィルムをボールミルで粉砕した後、得られたガラス粉末を空気分級、或いは(2)ガラスフィルムをボールミル等で粗粉砕した後、ビーズミル等で湿式粉砕すれば、上記平均粒子径D50を有するガラス粉末を得ることができる。

【0052】

本発明の電極形成材料において、ガラス粉末の最大粒子径Dmaxは25μm以下、20μm以下、15μm以下、特に10μm以下が好ましい。ガラス粉末の最大粒子径Dmaxが25μmより大きいと、微細な電極パターンを形成し難くなり、シリコン太陽電池の光電変換効率が低下し易くなる。ここで、「最大粒子径Dmax」は、レーザー回折法により測定した際の体積基準の累積粒度分布曲線において、その積算量が粒子の小さい方から累積して99%である粒子径を表す。

【0053】

本発明の電極形成材料において、ガラス粉末の軟化点は550℃以下、530℃以下、特に400〜500℃が好ましい。ガラス粉末の軟化点が550℃より高いと、電極の形成に必要な温度域が上昇する。なお、ガラス粉末の軟化点が400℃より低いと、ガラス粉末と反射防止膜の反応が進行し過ぎて、ガラス粉末が半導体基板も侵食するため、空乏層が損傷されて、シリコン太陽電池の電池特性が低下するおそれがある。

【0054】

本発明の電極形成材料において、ガラス粉末の含有量は0.2〜10質量%、1〜6質量%、特に1.5〜4質量%が好ましい。ガラス粉末の含有量が0.2質量%より少ないと、電極形成材料の焼結性が低下し易くなる。一方、ガラス粉末の含有量が10質量%より多いと、形成される電極の導電性が低下し易くなるため、発生した電気を取り出し難くなる。また、ガラス粉末の含有量と金属粉末の含有量は、上記と同様の理由により、質量比で0.3:99.7〜13:87、1.5:98.5〜7.5:92.5、特に2:98〜5:95が好ましい。

【0055】

本発明の電極形成材料において、金属粉末の含有量は50〜97質量%、65〜95質量%、特に70〜92質量%が好ましい。金属粉末の含有量が50質量%より少ないと、形成される電極の導電性が低下して、シリコン太陽電池の光電変換効率が低下し易くなる。一方、金属粉末の含有量が97質量%より多いと、相対的にガラス粉末の含有量が低下するため、電極形成材料の焼結性が低下し易くなる。

【0056】

本発明の電極形成材料において、金属粉末はAg、Al、Au、Cu、Pd、Pt及びこれらの合金の一種又は二種以上が好ましく、特にAgが好ましい。これらの金属粉末は、導電性が良好であると共に、本発明に係るガラス粉末と適合性が良好である。このため、これらの金属粉末を用いると、焼成時にガラスが失透し難くなると共に、ガラスが発泡し難くなる。また、微細な電極パターンを形成するために、金属粉末の平均粒子径D50は2μm以下、特に1μm以下が好ましい。

【0057】

本発明の電極形成材料において、ビークルの含有量は5〜40質量%、特に10〜25質量%が好ましい。ビークルの含有量が5質量%より少ないと、ペースト化が困難になり、印刷法で電極を形成し難くなる。一方、ビークルの含有量が40質量%より多いと、焼成前後で膜厚や膜幅が変動し易くなり、結果として、所望の電極パターンを形成し難くなる。

【0058】

上記の通り、ビークルは、一般的に、有機溶媒中に樹脂を溶解させたものを指す。樹脂としては、アクリル酸エステル(アクリル樹脂)、エチルセルロース、ポリエチレングリコール誘導体、ニトロセルロース、ポリメチルスチレン、ポリエチレンカーボネート、メタクリル酸エステル等が使用可能である。特に、アクリル酸エステル、ニトロセルロース、エチルセルロースは、熱分解性が良好であるため、好ましい。有機溶媒としては、N、N’−ジメチルホルムアミド(DMF)、α−ターピネオール、高級アルコール、γ−ブチルラクトン(γ−BL)、テトラリン、ブチルカルビトールアセテート、酢酸エチル、酢酸イソアミル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノエチルエーテルアセテート、ベンジルアルコール、トルエン、3−メトキシ−3−メチルブタノール、水、トリエチレングリコールモノメチルエーテル、トリエチレングリコールジメチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノブチルエーテル、プロピレンカーボネート、ジメチルスルホキシド(DMSO)、N−メチル−2−ピロリドン等が使用可能である。特に、α−ターピネオールは、高粘性であり、樹脂等の溶解性も良好であるため、好ましい。

【0059】

本発明の電極形成材料は、上記成分以外にも、熱膨張係数を調整するためにコーディエライト等のセラミックフィラー粉末、電極の抵抗を調整するためにNiO等の酸化物粉末、ペースト特性を調整するために界面活性剤や増粘剤、外観品位を調整するために顔料等を含有してもよい。

【0060】

本発明の電極形成材料は、窒化ケイ素膜、酸化シリコン膜、酸化チタン膜、酸化アルミニウム膜との反応性、特に窒化ケイ素膜との反応性が適正であり、ファイアスルー性に優れている。その結果、焼成時に反射防止膜を貫通可能であり、シリコン太陽電池の受光面電極を効率良く形成することができる。また、本発明の電極形成材料を用いると、ファイアスルーの際に受光面側の半導体層へのホウ素のドープを抑制することができる。これにより、ホウ素含有異種層が形成されて、半導体基板のp型半導体層とn型半導体層の機能が低下する事態を防止でき、結果として、シリコン太陽電池の光電変換効率が低下し難くなる。

【0061】

本発明の電極形成材料は、シリコン太陽電池の裏面電極の形成にも使用可能である。裏面電極を形成するための電極形成材料は、通常、Al粉末と、ガラス粉末と、ビークル等とを含有している。そして裏面電極は、通常、上記の印刷法で形成される。本発明の電極形成材料は、Al粉末が半導体基板のSiと反応し、裏面電極と半導体基板の界面にAl−Si合金層が形成される反応を促進させ、更にはAl−Si合金層と半導体基板の界面においてp+電解層(Back Surface Field層、BSF層とも称される)の形成も促進させることが可能である。p+電解層を形成すれば、電子の再結合を防止し、生成キャリアの収集効率を高める効果、所謂BSF効果を享受することができる。結果として、p+電解層を形成すれば、シリコン太陽電池の光電変換効率を高めることができる。また、本発明の電極形成材料を用いると、Al粉末とSiの反応が不均一になり、局所的にAl−Si合金の生成量が増大し、このことに起因して、裏面電極の表面にブリスターやAlの凝集が生じ、シリコン太陽電池の製造工程でシリコン半導体基板に割れ等が発生して、シリコン太陽電池の製造効率が低下する不具合も防止することができる。

【実施例】

【0062】

以下、実施例に基づいて、本発明を詳細に説明する。なお、以下の実施例は単なる例示である。本発明は以下の実施例に何ら限定されない。

【0063】

表1〜3は、本発明の実施例(試料No.1〜18)及び比較例(試料No.19〜21)を示している。

【0064】

【表1】

【0065】

【表2】

【0066】

【表3】

【0067】

次のようにして、各試料を調製した。まず、表中に示したガラス組成となるように各種酸化物、炭酸塩等のガラス原料を調合し、ガラスバッチを準備した後、このガラスバッチを白金坩堝に入れて、900〜1200℃で1〜2時間溶融した。次に、溶融ガラスを水冷ローラーでフィルム状に成形し、得られたガラスフィルムをボールミルで粉砕した後、目開き200メッシュの篩を通過させた上で、空気分級し、表中に記載の平均粒子径D50を有するガラス粉末を得た。

【0068】

各試料につき、軟化点を測定した。軟化点は、マクロ型DTA装置で測定した値である。なお、測定温度域を室温〜700℃とし、昇温速度を10℃/分とした。

【0069】

得られたガラス粉末4質量%と、表中に示す金属粉末(平均粒子径D50=0.5μm)76質量%と、ビークル(α−ターピネオールにアクリル酸エステルを溶解させたもの)20質量%とを三本ローラーで混練し、ペースト状の試料を得た。この試料につき、ファイアスルー性と電池特性を評価した。

【0070】

次のようにして、ファイアスルー性を評価した。シリコン半導体基板に形成されたSiN膜(膜厚100nm)上に、長さ200mm、100μm幅になるようにペースト状の試料を線状にスクリーン印刷し、乾燥した後、電気炉で700℃1分間焼成した。次に、得られた焼成基板を塩酸水溶液(10質量%濃度)に浸漬し、12時間超音波にかけて、エッチング処理を行った。続いて、エッチング処理後の焼成基板を光学顕微鏡(100倍)で観察し、ファイアスルー性を評価した。SiN膜を貫通し、焼成基板上に線状の電極パターンが形成されていたものを「○」、焼成基板上に線状の電極パターンが概ね形成されていたが、SiN膜を貫通していない箇所が存在し、電気的接続が一部途切れていたものを「△」、SiN膜を貫通していなかったものを「×」として評価した。

【0071】

次のようにして、電池特性を評価した。上記のペースト状の試料を用いて、常法に従い、受光面電極を形成した上で、多結晶シリコン太陽電池を作製した。次に、常法に従い、得られた多結晶シリコン太陽電池の光電変換効率を測定し、光電変換効率が18%以上である場合を「○」、15%以上18%未満である場合を「△」、15%未満である場合を「×」として、評価した。

【0072】

表1〜3から明らかなように、試料No.1〜18は、ファイアスルー性と電池特性の評価が良好であった。一方、試料No.19、21は、ガラス組成が所定範囲外であり、ファイアスルー性の評価が不良であった。なお、試料No.19、21については、ファイアスルー性の評価が不良であったため、電池特性の評価が行われていない。また、試料No.20は、ガラス組成が所定範囲外であり、電池特性の評価が不良であった。

【産業上の利用可能性】

【0073】

本発明の電極形成用ガラス及び電極形成材料は、シリコン太陽電池の電極、特に反射防止膜を有するシリコン太陽電池の受光面電極に好適に使用可能である。また、本発明の電極形成用ガラス及び電極形成材料は、シリコン太陽電池以外の用途、例えばセラミックコンデンサ等のセラミック電子部品、フォトダイオード等の光学部品に応用することもできる。

【特許請求の範囲】

【請求項1】

ガラス組成として、質量%で、Bi2O3 65.2〜90%、B2O3 0〜5.4%、MgO+CaO+SrO+BaO+ZnO+CuO+Fe2O3+Nd2O3+CeO2+Sb2O3 0.1〜34.5%を含有することを特徴とする電極形成用ガラス。

【請求項2】

B2O3の含有量が1.9質量%未満であることを特徴とする請求項1に記載の電極形成用ガラス。

【請求項3】

実質的にB2O3を含有しないことを特徴とする請求項1又は2に記載の電極形成用ガラス。

【請求項4】

更に、SiO2+Al2O3を0.1〜15質量%含むことを特徴とする請求項1〜3の何れか一項に記載の電極形成用ガラス。

【請求項5】

実質的にPbOを含有しないことを特徴とする請求項1〜4の何れか一項に記載の電極形成用ガラス。

【請求項6】

請求項1〜5の何れか一項に記載の電極形成用ガラスからなるガラス粉末と、金属粉末と、ビークルとを含むことを特徴とする電極形成材料。

【請求項7】

ガラス粉末の平均粒子径D50が5μm未満であることを特徴とする請求項6に記載の電極形成材料。

【請求項8】

ガラス粉末の軟化点が550℃以下であることを特徴とする請求項6又は7に記載の電極形成材料。

【請求項9】

ガラス粉末の含有量が0.2〜10質量%であることを特徴とする請求項6〜8の何れか一項に記載の電極形成材料。

【請求項10】

金属粉末がAg、Al、Au、Cu、Pd、Ptおよびこれらの合金の一種又は二種以上を含むことを特徴とする請求項6〜9の何れか一項に記載の電極形成材料。

【請求項11】

シリコン太陽電池の電極に用いることを特徴とする請求項6〜10の何れか一項に記載の電極形成材料。

【請求項12】

反射防止膜を有するシリコン太陽電池の受光面電極に用いることを特徴とする請求項6〜11の何れか一項に記載の電極形成材料。

【請求項1】

ガラス組成として、質量%で、Bi2O3 65.2〜90%、B2O3 0〜5.4%、MgO+CaO+SrO+BaO+ZnO+CuO+Fe2O3+Nd2O3+CeO2+Sb2O3 0.1〜34.5%を含有することを特徴とする電極形成用ガラス。

【請求項2】

B2O3の含有量が1.9質量%未満であることを特徴とする請求項1に記載の電極形成用ガラス。

【請求項3】

実質的にB2O3を含有しないことを特徴とする請求項1又は2に記載の電極形成用ガラス。

【請求項4】

更に、SiO2+Al2O3を0.1〜15質量%含むことを特徴とする請求項1〜3の何れか一項に記載の電極形成用ガラス。

【請求項5】

実質的にPbOを含有しないことを特徴とする請求項1〜4の何れか一項に記載の電極形成用ガラス。

【請求項6】

請求項1〜5の何れか一項に記載の電極形成用ガラスからなるガラス粉末と、金属粉末と、ビークルとを含むことを特徴とする電極形成材料。

【請求項7】

ガラス粉末の平均粒子径D50が5μm未満であることを特徴とする請求項6に記載の電極形成材料。

【請求項8】

ガラス粉末の軟化点が550℃以下であることを特徴とする請求項6又は7に記載の電極形成材料。

【請求項9】

ガラス粉末の含有量が0.2〜10質量%であることを特徴とする請求項6〜8の何れか一項に記載の電極形成材料。

【請求項10】

金属粉末がAg、Al、Au、Cu、Pd、Ptおよびこれらの合金の一種又は二種以上を含むことを特徴とする請求項6〜9の何れか一項に記載の電極形成材料。

【請求項11】

シリコン太陽電池の電極に用いることを特徴とする請求項6〜10の何れか一項に記載の電極形成材料。

【請求項12】

反射防止膜を有するシリコン太陽電池の受光面電極に用いることを特徴とする請求項6〜11の何れか一項に記載の電極形成材料。

【図1】

【公開番号】特開2012−66993(P2012−66993A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2011−151513(P2011−151513)

【出願日】平成23年7月8日(2011.7.8)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成23年7月8日(2011.7.8)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

[ Back to top ]