電極接続用の導電性粒子

【課題】厳密に接続条件をコントロールする必要のない、接続信頼性に優れた変形度の制御が可能な電極接続用の導電性粒子、それを用いた接続部材及び電極の接続方法を提供する。

【解決手段】本発明は、硬質核の表面に、架橋高分子からなる軟質層、その外側に導電層が形成された導電粒子、及びさらにその外側に樹脂層が存在されてなる構造を有する導電粒子であって、前記硬質核の熱的変態点が、前記軟質層及び前記樹脂層より高温である導電性粒子である。また、前記導電性粒子を接着剤成分中に0.1〜15体積%含有してなる接続部材である。また、前記接続部材を用いて接続する際に、硬質核の熱的変態点以下の温度で加熱加圧することを特徴とする接続方法である。

【解決手段】本発明は、硬質核の表面に、架橋高分子からなる軟質層、その外側に導電層が形成された導電粒子、及びさらにその外側に樹脂層が存在されてなる構造を有する導電粒子であって、前記硬質核の熱的変態点が、前記軟質層及び前記樹脂層より高温である導電性粒子である。また、前記導電性粒子を接着剤成分中に0.1〜15体積%含有してなる接続部材である。また、前記接続部材を用いて接続する際に、硬質核の熱的変態点以下の温度で加熱加圧することを特徴とする接続方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばプラスチックを基板とした電極の接続に好適な、接続部材中に用いられる変形度の制御が可能な導電性粒子、それを用いた接続部材、及び接続方法に関する。

【背景技術】

【0002】

回路素子と回路基板、回路基板同士を、エポキシ樹脂などの接着成分中に導電性粒子を分散した接続部材で接着し、回路素子と回路基板、回路基板同士を加圧方向にのみ電気的に接続する異方導電性接続部材がある。この接続部材において、接着成分中に分散させる導電性粒子として、高分子重合体を核体(高分子核体)とし、その表面を金属薄層で被覆してなる導電性粒子が知られている。この粒子は、比重が小さいため、接着成分が液状であるとき、沈降しにくい。またこのような接続部材を用いて、例えば電子部品の微小電極などを接続するときに、接続時の温度や圧力で高分子核体が変形、導電性粒子と電極との接触面積を大きくすることができるなどの特徴がある。この場合、上記導電性粒子が変形しすぎないようにするため、硬質のスペーサ粒子を混合することも提案されている。

【特許文献1】特開昭61− 78069号公報

【特許文献2】特開平04−149237号公報

【特許文献3】特開平05− 12916号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

高分子核体の表面を金属薄層で被覆してなる導電性粒子は、接続時の温度や圧力が高くなると、高分子核体の変形が大きくなり、金属薄層が高分子核体から剥離したり、部分的に破壊したりして離散し、離散した金属片が接続電極と接触して隣接電極間の絶縁性を損なうことがあった。このため、接続条件を厳密にコントロールする必要があり、条件の変動を考慮し接続後の検査工程が必須な状況であった。

【0004】

また、硬質のスペーサ粒子を混合する場合、これら混合粒子を均一に分散させる必要があるが、比重の差や表面電荷の相違により微小部分における均一分散性が困難である。特に最近では、この種の接着剤の適用分野が、IC、LSIなどの集積回路類や液晶やEL、プラズマなどの表示素子類と電子回路類との接続といった、微細な電極や回路の接続用途に接続部材として多用され、そのため、広い接続条件で安定した接続信頼性が得られることや、大量生産における接続後の検査工程を不要にしたいといった要望が強く、一層使いやすい接続部材が求められるようになっている。

【課題を解決するための手段】

【0005】

本発明は、以下のような導電性粒子、それを用いた接続部材、及び接続方法を提供することにより、上記課題を解決するものである。

(1) 硬質核の表面に、架橋高分子からなる軟質層、その外側に導電層が形成された構造を有し、前記硬質核の熱的変態点が前記軟質層より高温である導電性粒子。

(2) 項(1)において、硬質核及び軟質層が高分子からなり、前記硬質核の熱的変態点が、前記軟質層より高温である導電性粒子。

(3) 硬質核の表面に、架橋高分子からなる軟質層、その外側に導電層が形成され、さらに外側に樹脂層が存在されてなる構造を有し、前記硬質核の熱的変態点が、前記軟質層及び前記樹脂層より高温である導電性粒子。

(4) 項3において、硬質核及び軟質層、樹脂層が高分子からなり、熱的変態点が硬質核>軟質層>樹脂層の順に高温である導電性粒子。

(5) 項(1)〜(4)記載の導電性粒子を、接着剤成分中に0.1〜15体積%含有してなる接続部材。

(6) 項(5)記載の接続部材を用いて接続する際に、硬質核の熱的変態点以下の温度で加熱加圧することを特徴とする接続方法。

【発明の効果】

【0006】

本発明によれば、電極接続において、回路としてプラスチックを基板としたものを用い、広い接続条件下で安定した接続信頼性が得られ、一層使いやすい導電性粒子、それを用いた電極部材、接続方法を得ることができる。

【発明を実施するための最良の形態】

【0007】

本発明を、以下図面を用いて説明する。図1(a)は、本発明に係る導電性粒子の一実施例を示す断面模式図である。硬質核1の材料は、金属でも高分子類でもよい。ここで、硬質の意味は、導電性粒子の使用環境下例えば電極や回路の接続用途の場合の接続条件下で、軟質層2と比べての相対的な硬さの関係を意味する。一定温度における弾性率や硬度などの一般的な硬さの指標や、例えば融点やガラス転移温度及び軟化点などの熱的変態点の差を目安とすることができる。

【0008】

硬質核1の粒径は、平均して、0.1〜20μm、好ましくは0.3〜10μm、より好ましくは0.5〜6μmとすることが、接続後の電極間距離を狭めて接続信頼性を向上する点から好ましい。硬質核1の粒径は均一とすることが好ましい。また硬質核1の粒形は略球状が好ましいが、(b)に示すように、表面に多数の凹凸があるなどの任意の形でよい。硬質核1は導電性でも非導電性でもよい。

【0009】

軟質層2はポリスチレンやナイロン、各種ゴム類などの高分子類が好ましく、これらは架橋体であると耐溶剤性が向上するので、接着成分中に溶剤が含まれている場合、溶出がなく、特性に影響が少ないことからより好ましい。また軟質層2を高分子とすると変形性を得やすく、導電層や核体との接着性もよい。そのため接続部材とした時、低抵抗で信頼性に優れた接続が得られる。また、接続電極や基板の耐熱性や硬さに応じて、適宜組み合わせを設定可能である。

【0010】

軟質層2の厚みは、0.1〜10μm程度が好適である。0.1μm未満では変形量が十分に得られず信頼性が不足し、10μmを超えると変形量が過剰となり金属薄層の被覆が剥離し易くなる。このような理由から、0.3〜5μmが好ましく0.5〜3μmがより好ましい。

【0011】

また、軟質層2の厚みは、硬質核1の粒径以下、より好ましくは1/2以下とすると、導電粒子の変形量が制御しやすく回路の接続部材料として好ましい。軟質層2は、図1(c)に示すように粒子状で存在してもよく、単層又は複層以上の構成とすることもできる。複層以上の構成の場合、強度保持性、耐溶剤性、接着性、柔軟性、耐熱性、耐めっき液性などの機能を分担することも可能なため好適である。軟質層2は、例えば噴霧法、高速撹拌法、スプレードライヤーなど任意の方法で形成できる。

【0012】

導電層3は導電性を有する各種の金属や合金、酸化物などである。導電性と耐腐食性を加味して好ましく用いられる材料としては、Ni、Cu、Al、Sn、Zn、Au、Pd、Ag、Co、Pb、などであり、これらは単層もしくは複層以上の構成とすることもできる。

【0013】

導電層3の形成手段としては、蒸着法、スパッタリング法、イオンプレーティング法、溶射法、めっき法、などの一般的な方法でよいが、無電解めっき法が均一厚みの被覆層の得られることから好ましい。

【0014】

図1(d)に示すように、必要に応じて導電層3の表面に接続条件で溶融可能な樹脂層4を形成してもよい。この場合、前記した微細電極の接続用とした場合、加熱加圧下において電極との接触面においては樹脂層が溶融し接続が可能となるが、隣接電極方向は熱量が不十分なため樹脂層が溶融し難いので絶縁性の低下が少なく、より高密度の実装が可能となる。

【0015】

上記した各層間には必要に応じて、密着性向上のためのカップリング剤などの補助層を形成できる。

【0016】

本発明の導電性粒子を微細電極の接続用とするためには、その粒径を隣接配線パターン間距離の最小幅よりも小さくすることが、隣接配線パターンとのショートを防止し配線の細線化に対応する上で必要である。

【0017】

この場合の接着成分としては、熱可塑性材料でもよいが、熱、光、電子線などのエネルギーによる硬化性材料が耐熱性や耐湿性に優れることから好ましく適用できる。形態は液状、ペースト状、フィルム状などの何れでもよい、それぞれの特徴を生かして使いわける。例えばフィルム状であると一定の厚みが得やすく塗布作業も不要であり、また液状やペースト状の場合、微小面積の必要部のみに形成できるなどの特徴がある。

【0018】

接続部材中に占める導電性粒子の割合は、用途により任意に設定できる。厚み方向のみに導電性の必要な微細電極用の接続部材の場合、0.1〜15体積%、好ましくは0.2〜10体積%、より好ましくは0.5〜6体積%である。配合量が少ないと、接続すべき電極上の導電性粒子数が減少するため信頼性が低下し、過多であると隣接電極の絶縁性が低下し微細電極の接続が困難となる。

【0019】

面方向にも導電性が必要な塗料用の場合10〜35体積%が用いられる。

【0020】

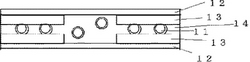

本発明に係る導電性粒子を用いた接続部材の電極接続構造を、図2に示す。基板12、12に設けられた電極13、13間で、接続時の加熱加圧により導電性粒子11は、核の粒径で制御させて接続部材14で接続される。この時硬質核1上の軟質層2は変形性を有するので、導電層3の剥離がない。電極の横方向は、導電性粒子の添加量や粒径の制御により絶縁性を保てる。

【0021】

本発明で用いる導電性粒子は、導電層3が、軟質層2の上に形成されており、この軟質層2が接続時に変形追随する。そして、その最大変形量は、核1の粒径で制御されるので、過度の変形を生じない。このため、接続作業時に、導電層3が剥離しない。

【0022】

核1は、電極接続時の加熱加圧の際に軟質な層に比べ硬質としたことにより変形がほとんど無いか、あっても僅かとすることができる。そのため、加熱加圧による接続後の電極間距離を硬質核の粒径に制御可能なので、接続条件の考慮が少なくても安定した接続が得られる。よく知られているように、電極間距離の制御が接続信頼性向上に大きく影響する。

【実施例】

【0023】

以下実施例でさらに詳細に説明するが、本発明はこれに限定されない。

【0024】

実施例1

平均粒径3μmの硬化エポキシ粒子(ガラス転移点190℃)の表面に、被覆層としてポリスチレン/ジビニルベンゼン=100/0.5(ガラス転移点115℃)よりなる平均粒径1μmの粒子を、アルコールを分散剤としてスプレイドライヤで被覆し、125℃に加熱し、固定化した。

【0025】

この粒子を水中に分散し、塩化パラジウム系の活性化処理の後、無電解Niめっき液を用いてNiめっきを90℃で行った後、Auめっき液を用い置換めっきを70℃で行った。時Ni/Auの厚さは0.2/0.02μmであった。

【0026】

高分子量エポキシを主成分とする接着成分に、前記導電性粒子を2体積%添加し、厚み50μmのポリテトラフルオロエチレンフィルム上に、厚み20μmとなるように塗布して接続部材を得た。得られた接続部材を、100℃の純水で、10時間抽出した後の抽出水のナトリウムイオン及び塩素イオンは、それぞれ10ppm以下であった。

【0027】

厚み75μmのポリイミド基板上に、厚み15μmの接着剤層を介し厚み18μmで回路上にSn薄層を有するCu回路電極と、厚み1.1mmのガラス上に形成した酸化インジウム(ITO、表面抵抗20Ω/□)の薄層電極との間に、前記接続部材を1.5mm幅で載置し両電極を位置合わせ後、接続した。

【0028】

なお、回路ピッチ100μm、電極幅50μmの平行回路の電極で、試験片1枚で300本の電極接続部を有する。接続部の温度を、150℃、170℃、190℃、また、圧力を、0.5MPa、2MPa、10MPaと広く変動させた。このように広範囲の接続条件下で、電極間距離は、核体の平均粒径である3μmに制御され、良好な接続信頼性を示した。また接続条件の異なる接続部の導電性粒子を走査型電子顕微鏡で観察したところ、いずれも電極との接触部に微小なクラックが見られ菊の花状となっているものの、金属層の剥離がみられなかった。

【0029】

比較例1

平均粒径5μmの硬化エポキシ粒子の表面に、直接Ni/Au層(厚さは0.2/0.02μm)を形成した導電性粒子を用い以下参考例1と同様にして接続部材を得、同様に評価した。接続条件の変動により電極間距離は4〜15μmと変動し接続抵抗のばらつき幅が大きく、実用化のためにはごく狭い温度圧力の範囲内で接続条件の厳密なコントロールが必要であった。

【0030】

実施例2

核として平均粒径3μmのカルボニル法で得た導電性のNi粒子(融点1455℃)を使用し、実施例1と同様にして、図1(b)の構成の導電性粒子を得、実施例1と同様にして接続部材を得、同様な評価を行った。ただし、電極の表面を、SnからSn/Pb=10/90のはんだ薄層に変更した。

【0031】

実施例1と同様に広範囲の接続条件下で良好な接続信頼性を得、電極間距離は核体の平均粒径である3μmに制御されていた。本例においては、硬質核を融点の高い金属粒子としたことで、電極の表面がはんだのような酸化物質であっても酸化層に食い込む形で良好な接続が得られた。

【0032】

実施例3

実施例1で得られた導電性粒子をナイロン(ガラス転移点110℃)のアルコールの溶液で処理後、60℃で乾燥し表面に厚み1〜2μmのナイロン層を有する図1(d)に示す構造の導電性粒子を得た。この導電性粒子を実施例1と同様の接着成分中に、6体積%配合分散させ、以下同様な評価を行った。

【0033】

この場合も広範囲の接続条件下で良好な接続信頼性を得、電極間距離は核体の平均粒径である3μmに制御されていた。本例においては導電性粒子の配合量を6体積%と増加したにもかかわらず、隣接方向の絶縁性は良好であった。

【0034】

実施例4及び比較例2

実施例1及び比較例1の接続部材を用いて、基板並びに接続条件を変更した。すなわち一方の回路基板を厚み1.1mmのガラスに代えて、厚み0.2mmのポリエチレンテレフタレートのフィルム基板(プラスチック基板)とした。ガラスに比べフィルム基板では耐熱性が大きく異なるので、接続条件を130℃、1MPa、30秒として同様に接続評価した。

【0035】

実施例4(実施例1の接続部材)の場合、電極間距離が核体の平均粒径である3μmに制御され、良好な接続信頼性を示した。一方比較例2(比較例1の接続部材)の場合、フィルム基板上のITO回路にクラックが発生した。

【0036】

両者の比較から実施例4の場合、ポリスチレン系軟質層が接続時に衝撃緩衝材として作用し、加えて最大変形量が硬質核の粒径で制御されたことから、ITO回路にクラックの発生が無かったのに対し、比較例2では接続温度と粒子のガラス転移点との差が大きく、硬質核が軟質フィルム上のITO回路に食い込む形でクラックが発生したものと考えられる。

【0037】

従って、本発明の導電性粒子を用いた接続部材を用いることで、例えばポリエチレンフタレートやポリカーボネート、ポリエーテルサルホン、ポリアリレートなどの、いわゆる軟質・軽量で耐熱性のないプラスチック基板類の場合に、良好な接続を得ることが可能となった。

【図面の簡単な説明】

【0038】

【図1】本発明に係る導電性粒子の断面図である。

【図2】本発明に係る導電粒子、及び接続部材、接続方法を用いた一実施例の電極接続構造の断面図である。

【符号の説明】

【0039】

1 硬質核

2 軟質層

3 導電層

4 樹脂層

11 導電性粒子

12 基板

13 電極

14 接続部材

【技術分野】

【0001】

本発明は、例えばプラスチックを基板とした電極の接続に好適な、接続部材中に用いられる変形度の制御が可能な導電性粒子、それを用いた接続部材、及び接続方法に関する。

【背景技術】

【0002】

回路素子と回路基板、回路基板同士を、エポキシ樹脂などの接着成分中に導電性粒子を分散した接続部材で接着し、回路素子と回路基板、回路基板同士を加圧方向にのみ電気的に接続する異方導電性接続部材がある。この接続部材において、接着成分中に分散させる導電性粒子として、高分子重合体を核体(高分子核体)とし、その表面を金属薄層で被覆してなる導電性粒子が知られている。この粒子は、比重が小さいため、接着成分が液状であるとき、沈降しにくい。またこのような接続部材を用いて、例えば電子部品の微小電極などを接続するときに、接続時の温度や圧力で高分子核体が変形、導電性粒子と電極との接触面積を大きくすることができるなどの特徴がある。この場合、上記導電性粒子が変形しすぎないようにするため、硬質のスペーサ粒子を混合することも提案されている。

【特許文献1】特開昭61− 78069号公報

【特許文献2】特開平04−149237号公報

【特許文献3】特開平05− 12916号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

高分子核体の表面を金属薄層で被覆してなる導電性粒子は、接続時の温度や圧力が高くなると、高分子核体の変形が大きくなり、金属薄層が高分子核体から剥離したり、部分的に破壊したりして離散し、離散した金属片が接続電極と接触して隣接電極間の絶縁性を損なうことがあった。このため、接続条件を厳密にコントロールする必要があり、条件の変動を考慮し接続後の検査工程が必須な状況であった。

【0004】

また、硬質のスペーサ粒子を混合する場合、これら混合粒子を均一に分散させる必要があるが、比重の差や表面電荷の相違により微小部分における均一分散性が困難である。特に最近では、この種の接着剤の適用分野が、IC、LSIなどの集積回路類や液晶やEL、プラズマなどの表示素子類と電子回路類との接続といった、微細な電極や回路の接続用途に接続部材として多用され、そのため、広い接続条件で安定した接続信頼性が得られることや、大量生産における接続後の検査工程を不要にしたいといった要望が強く、一層使いやすい接続部材が求められるようになっている。

【課題を解決するための手段】

【0005】

本発明は、以下のような導電性粒子、それを用いた接続部材、及び接続方法を提供することにより、上記課題を解決するものである。

(1) 硬質核の表面に、架橋高分子からなる軟質層、その外側に導電層が形成された構造を有し、前記硬質核の熱的変態点が前記軟質層より高温である導電性粒子。

(2) 項(1)において、硬質核及び軟質層が高分子からなり、前記硬質核の熱的変態点が、前記軟質層より高温である導電性粒子。

(3) 硬質核の表面に、架橋高分子からなる軟質層、その外側に導電層が形成され、さらに外側に樹脂層が存在されてなる構造を有し、前記硬質核の熱的変態点が、前記軟質層及び前記樹脂層より高温である導電性粒子。

(4) 項3において、硬質核及び軟質層、樹脂層が高分子からなり、熱的変態点が硬質核>軟質層>樹脂層の順に高温である導電性粒子。

(5) 項(1)〜(4)記載の導電性粒子を、接着剤成分中に0.1〜15体積%含有してなる接続部材。

(6) 項(5)記載の接続部材を用いて接続する際に、硬質核の熱的変態点以下の温度で加熱加圧することを特徴とする接続方法。

【発明の効果】

【0006】

本発明によれば、電極接続において、回路としてプラスチックを基板としたものを用い、広い接続条件下で安定した接続信頼性が得られ、一層使いやすい導電性粒子、それを用いた電極部材、接続方法を得ることができる。

【発明を実施するための最良の形態】

【0007】

本発明を、以下図面を用いて説明する。図1(a)は、本発明に係る導電性粒子の一実施例を示す断面模式図である。硬質核1の材料は、金属でも高分子類でもよい。ここで、硬質の意味は、導電性粒子の使用環境下例えば電極や回路の接続用途の場合の接続条件下で、軟質層2と比べての相対的な硬さの関係を意味する。一定温度における弾性率や硬度などの一般的な硬さの指標や、例えば融点やガラス転移温度及び軟化点などの熱的変態点の差を目安とすることができる。

【0008】

硬質核1の粒径は、平均して、0.1〜20μm、好ましくは0.3〜10μm、より好ましくは0.5〜6μmとすることが、接続後の電極間距離を狭めて接続信頼性を向上する点から好ましい。硬質核1の粒径は均一とすることが好ましい。また硬質核1の粒形は略球状が好ましいが、(b)に示すように、表面に多数の凹凸があるなどの任意の形でよい。硬質核1は導電性でも非導電性でもよい。

【0009】

軟質層2はポリスチレンやナイロン、各種ゴム類などの高分子類が好ましく、これらは架橋体であると耐溶剤性が向上するので、接着成分中に溶剤が含まれている場合、溶出がなく、特性に影響が少ないことからより好ましい。また軟質層2を高分子とすると変形性を得やすく、導電層や核体との接着性もよい。そのため接続部材とした時、低抵抗で信頼性に優れた接続が得られる。また、接続電極や基板の耐熱性や硬さに応じて、適宜組み合わせを設定可能である。

【0010】

軟質層2の厚みは、0.1〜10μm程度が好適である。0.1μm未満では変形量が十分に得られず信頼性が不足し、10μmを超えると変形量が過剰となり金属薄層の被覆が剥離し易くなる。このような理由から、0.3〜5μmが好ましく0.5〜3μmがより好ましい。

【0011】

また、軟質層2の厚みは、硬質核1の粒径以下、より好ましくは1/2以下とすると、導電粒子の変形量が制御しやすく回路の接続部材料として好ましい。軟質層2は、図1(c)に示すように粒子状で存在してもよく、単層又は複層以上の構成とすることもできる。複層以上の構成の場合、強度保持性、耐溶剤性、接着性、柔軟性、耐熱性、耐めっき液性などの機能を分担することも可能なため好適である。軟質層2は、例えば噴霧法、高速撹拌法、スプレードライヤーなど任意の方法で形成できる。

【0012】

導電層3は導電性を有する各種の金属や合金、酸化物などである。導電性と耐腐食性を加味して好ましく用いられる材料としては、Ni、Cu、Al、Sn、Zn、Au、Pd、Ag、Co、Pb、などであり、これらは単層もしくは複層以上の構成とすることもできる。

【0013】

導電層3の形成手段としては、蒸着法、スパッタリング法、イオンプレーティング法、溶射法、めっき法、などの一般的な方法でよいが、無電解めっき法が均一厚みの被覆層の得られることから好ましい。

【0014】

図1(d)に示すように、必要に応じて導電層3の表面に接続条件で溶融可能な樹脂層4を形成してもよい。この場合、前記した微細電極の接続用とした場合、加熱加圧下において電極との接触面においては樹脂層が溶融し接続が可能となるが、隣接電極方向は熱量が不十分なため樹脂層が溶融し難いので絶縁性の低下が少なく、より高密度の実装が可能となる。

【0015】

上記した各層間には必要に応じて、密着性向上のためのカップリング剤などの補助層を形成できる。

【0016】

本発明の導電性粒子を微細電極の接続用とするためには、その粒径を隣接配線パターン間距離の最小幅よりも小さくすることが、隣接配線パターンとのショートを防止し配線の細線化に対応する上で必要である。

【0017】

この場合の接着成分としては、熱可塑性材料でもよいが、熱、光、電子線などのエネルギーによる硬化性材料が耐熱性や耐湿性に優れることから好ましく適用できる。形態は液状、ペースト状、フィルム状などの何れでもよい、それぞれの特徴を生かして使いわける。例えばフィルム状であると一定の厚みが得やすく塗布作業も不要であり、また液状やペースト状の場合、微小面積の必要部のみに形成できるなどの特徴がある。

【0018】

接続部材中に占める導電性粒子の割合は、用途により任意に設定できる。厚み方向のみに導電性の必要な微細電極用の接続部材の場合、0.1〜15体積%、好ましくは0.2〜10体積%、より好ましくは0.5〜6体積%である。配合量が少ないと、接続すべき電極上の導電性粒子数が減少するため信頼性が低下し、過多であると隣接電極の絶縁性が低下し微細電極の接続が困難となる。

【0019】

面方向にも導電性が必要な塗料用の場合10〜35体積%が用いられる。

【0020】

本発明に係る導電性粒子を用いた接続部材の電極接続構造を、図2に示す。基板12、12に設けられた電極13、13間で、接続時の加熱加圧により導電性粒子11は、核の粒径で制御させて接続部材14で接続される。この時硬質核1上の軟質層2は変形性を有するので、導電層3の剥離がない。電極の横方向は、導電性粒子の添加量や粒径の制御により絶縁性を保てる。

【0021】

本発明で用いる導電性粒子は、導電層3が、軟質層2の上に形成されており、この軟質層2が接続時に変形追随する。そして、その最大変形量は、核1の粒径で制御されるので、過度の変形を生じない。このため、接続作業時に、導電層3が剥離しない。

【0022】

核1は、電極接続時の加熱加圧の際に軟質な層に比べ硬質としたことにより変形がほとんど無いか、あっても僅かとすることができる。そのため、加熱加圧による接続後の電極間距離を硬質核の粒径に制御可能なので、接続条件の考慮が少なくても安定した接続が得られる。よく知られているように、電極間距離の制御が接続信頼性向上に大きく影響する。

【実施例】

【0023】

以下実施例でさらに詳細に説明するが、本発明はこれに限定されない。

【0024】

実施例1

平均粒径3μmの硬化エポキシ粒子(ガラス転移点190℃)の表面に、被覆層としてポリスチレン/ジビニルベンゼン=100/0.5(ガラス転移点115℃)よりなる平均粒径1μmの粒子を、アルコールを分散剤としてスプレイドライヤで被覆し、125℃に加熱し、固定化した。

【0025】

この粒子を水中に分散し、塩化パラジウム系の活性化処理の後、無電解Niめっき液を用いてNiめっきを90℃で行った後、Auめっき液を用い置換めっきを70℃で行った。時Ni/Auの厚さは0.2/0.02μmであった。

【0026】

高分子量エポキシを主成分とする接着成分に、前記導電性粒子を2体積%添加し、厚み50μmのポリテトラフルオロエチレンフィルム上に、厚み20μmとなるように塗布して接続部材を得た。得られた接続部材を、100℃の純水で、10時間抽出した後の抽出水のナトリウムイオン及び塩素イオンは、それぞれ10ppm以下であった。

【0027】

厚み75μmのポリイミド基板上に、厚み15μmの接着剤層を介し厚み18μmで回路上にSn薄層を有するCu回路電極と、厚み1.1mmのガラス上に形成した酸化インジウム(ITO、表面抵抗20Ω/□)の薄層電極との間に、前記接続部材を1.5mm幅で載置し両電極を位置合わせ後、接続した。

【0028】

なお、回路ピッチ100μm、電極幅50μmの平行回路の電極で、試験片1枚で300本の電極接続部を有する。接続部の温度を、150℃、170℃、190℃、また、圧力を、0.5MPa、2MPa、10MPaと広く変動させた。このように広範囲の接続条件下で、電極間距離は、核体の平均粒径である3μmに制御され、良好な接続信頼性を示した。また接続条件の異なる接続部の導電性粒子を走査型電子顕微鏡で観察したところ、いずれも電極との接触部に微小なクラックが見られ菊の花状となっているものの、金属層の剥離がみられなかった。

【0029】

比較例1

平均粒径5μmの硬化エポキシ粒子の表面に、直接Ni/Au層(厚さは0.2/0.02μm)を形成した導電性粒子を用い以下参考例1と同様にして接続部材を得、同様に評価した。接続条件の変動により電極間距離は4〜15μmと変動し接続抵抗のばらつき幅が大きく、実用化のためにはごく狭い温度圧力の範囲内で接続条件の厳密なコントロールが必要であった。

【0030】

実施例2

核として平均粒径3μmのカルボニル法で得た導電性のNi粒子(融点1455℃)を使用し、実施例1と同様にして、図1(b)の構成の導電性粒子を得、実施例1と同様にして接続部材を得、同様な評価を行った。ただし、電極の表面を、SnからSn/Pb=10/90のはんだ薄層に変更した。

【0031】

実施例1と同様に広範囲の接続条件下で良好な接続信頼性を得、電極間距離は核体の平均粒径である3μmに制御されていた。本例においては、硬質核を融点の高い金属粒子としたことで、電極の表面がはんだのような酸化物質であっても酸化層に食い込む形で良好な接続が得られた。

【0032】

実施例3

実施例1で得られた導電性粒子をナイロン(ガラス転移点110℃)のアルコールの溶液で処理後、60℃で乾燥し表面に厚み1〜2μmのナイロン層を有する図1(d)に示す構造の導電性粒子を得た。この導電性粒子を実施例1と同様の接着成分中に、6体積%配合分散させ、以下同様な評価を行った。

【0033】

この場合も広範囲の接続条件下で良好な接続信頼性を得、電極間距離は核体の平均粒径である3μmに制御されていた。本例においては導電性粒子の配合量を6体積%と増加したにもかかわらず、隣接方向の絶縁性は良好であった。

【0034】

実施例4及び比較例2

実施例1及び比較例1の接続部材を用いて、基板並びに接続条件を変更した。すなわち一方の回路基板を厚み1.1mmのガラスに代えて、厚み0.2mmのポリエチレンテレフタレートのフィルム基板(プラスチック基板)とした。ガラスに比べフィルム基板では耐熱性が大きく異なるので、接続条件を130℃、1MPa、30秒として同様に接続評価した。

【0035】

実施例4(実施例1の接続部材)の場合、電極間距離が核体の平均粒径である3μmに制御され、良好な接続信頼性を示した。一方比較例2(比較例1の接続部材)の場合、フィルム基板上のITO回路にクラックが発生した。

【0036】

両者の比較から実施例4の場合、ポリスチレン系軟質層が接続時に衝撃緩衝材として作用し、加えて最大変形量が硬質核の粒径で制御されたことから、ITO回路にクラックの発生が無かったのに対し、比較例2では接続温度と粒子のガラス転移点との差が大きく、硬質核が軟質フィルム上のITO回路に食い込む形でクラックが発生したものと考えられる。

【0037】

従って、本発明の導電性粒子を用いた接続部材を用いることで、例えばポリエチレンフタレートやポリカーボネート、ポリエーテルサルホン、ポリアリレートなどの、いわゆる軟質・軽量で耐熱性のないプラスチック基板類の場合に、良好な接続を得ることが可能となった。

【図面の簡単な説明】

【0038】

【図1】本発明に係る導電性粒子の断面図である。

【図2】本発明に係る導電粒子、及び接続部材、接続方法を用いた一実施例の電極接続構造の断面図である。

【符号の説明】

【0039】

1 硬質核

2 軟質層

3 導電層

4 樹脂層

11 導電性粒子

12 基板

13 電極

14 接続部材

【特許請求の範囲】

【請求項1】

硬質核の表面に、架橋高分子からなる軟質層、その外側に導電層が形成された構造を有し、前記硬質核の熱的変態点が前記軟質層より高温である導電性粒子。

【請求項2】

請求項1において、硬質核及び軟質層が高分子からなり、前記硬質核の熱的変態点が、前記軟質層より高温である導電性粒子。

【請求項3】

硬質核の表面に、架橋高分子からなる軟質層、その外側に導電層が形成され、さらに外側に樹脂層が存在されてなる構造を有し、前記硬質核の熱的変態点が、前記軟質層及び前記樹脂層より高温である導電性粒子。

【請求項4】

請求項3において、硬質核及び軟質層、樹脂層が高分子からなり、熱的変態点が硬質核>軟質層>樹脂層の順に高温である導電性粒子。

【請求項5】

請求項1〜4記載の導電性粒子を、接着剤成分中に0.1〜15体積%含有してなる接続部材。

【請求項6】

請求項5記載の接続部材を用いて接続する際に、硬質核の熱的変態点以下の温度で加熱加圧することを特徴とする接続方法。

【請求項1】

硬質核の表面に、架橋高分子からなる軟質層、その外側に導電層が形成された構造を有し、前記硬質核の熱的変態点が前記軟質層より高温である導電性粒子。

【請求項2】

請求項1において、硬質核及び軟質層が高分子からなり、前記硬質核の熱的変態点が、前記軟質層より高温である導電性粒子。

【請求項3】

硬質核の表面に、架橋高分子からなる軟質層、その外側に導電層が形成され、さらに外側に樹脂層が存在されてなる構造を有し、前記硬質核の熱的変態点が、前記軟質層及び前記樹脂層より高温である導電性粒子。

【請求項4】

請求項3において、硬質核及び軟質層、樹脂層が高分子からなり、熱的変態点が硬質核>軟質層>樹脂層の順に高温である導電性粒子。

【請求項5】

請求項1〜4記載の導電性粒子を、接着剤成分中に0.1〜15体積%含有してなる接続部材。

【請求項6】

請求項5記載の接続部材を用いて接続する際に、硬質核の熱的変態点以下の温度で加熱加圧することを特徴とする接続方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−216537(P2006−216537A)

【公開日】平成18年8月17日(2006.8.17)

【国際特許分類】

【出願番号】特願2006−3620(P2006−3620)

【出願日】平成18年1月11日(2006.1.11)

【分割の表示】特願2003−47435(P2003−47435)の分割

【原出願日】平成5年8月5日(1993.8.5)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成18年8月17日(2006.8.17)

【国際特許分類】

【出願日】平成18年1月11日(2006.1.11)

【分割の表示】特願2003−47435(P2003−47435)の分割

【原出願日】平成5年8月5日(1993.8.5)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]