電極支持構造及びそれを有する通電加熱装置

【課題】通電加熱において被加工材に局所加熱の発生しない電極支持構造を提供する。

【解決手段】金属板の通電加熱に用いる電極(4、5)に荷重をかけるための電極支持構造であって、該支持構造は該電極(4、5)を固定する第1部材(1)と、該第1部材からの荷重を受け又は該第1部材を荷重手段(9)に接続する第2部材(2)との少なくとも2つの部材からなり、該2つの部材を弾性材(3)を介在して結合した該支持構造は、通電加熱用電極を被加工材に均一に接触するように均一に荷重をかけることができ、均一加熱ができる。

【解決手段】金属板の通電加熱に用いる電極(4、5)に荷重をかけるための電極支持構造であって、該支持構造は該電極(4、5)を固定する第1部材(1)と、該第1部材からの荷重を受け又は該第1部材を荷重手段(9)に接続する第2部材(2)との少なくとも2つの部材からなり、該2つの部材を弾性材(3)を介在して結合した該支持構造は、通電加熱用電極を被加工材に均一に接触するように均一に荷重をかけることができ、均一加熱ができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被加工材、特に板状の被加工材の通電加熱装置のための電極支持構造に関し、特に通電加熱用電極に均一に荷重をかけるための電極支持構造及びそれを有する通電加熱装置に関する。

【背景技術】

【0002】

車両部品等の高強度が要求される部品の製造方法の一つとして、熱間プレス工法ないしダイクエンチ工法がある。この工法は、例えば鋼板の場合約900℃まで加熱し、プレス成形する、又はプレス成形と同時に急冷させ、製品に焼きを入れる工法である。

【0003】

この際の加熱方法は、加熱炉等の加熱装置中に入れて加熱することが一般的であるが、加熱炉内で900℃まで昇温させるには約3〜5分程度の時間がかかり、プレス工程に要する時間よりかなり長い。また昇温させた鋼板を炉内から取り出し、プレス工程へ搬送するまでにある程度の時間を要することから、温度低下や温度むら、さらにはスケール付着の問題がある。

【0004】

そこで、この問題を解決するために加熱方法として通電加熱が用いられる。これは被加工材の両端部に電極を取り付け、電極間に大電流を流してジュール熱で加熱する方法である。この場合、電極の形状は半球状か、又は平面的に接するフラットバー電極が用いられる。例えば特許文献1では金属板の両端部に各々1箇所以上の半球状電極を用いている。

【0005】

電極は被加工材の両端部に接続されるが、フラットバー電極の場合、電極を被加工材に十分接触させる必要がある。そのため、各端部において上下相対する一組の電極(それぞれ上部電極、下部電極という)で被加工材の一端を裏表両面(上下方向)から挟み込んでクランプ保持し、これを被加工材の両端部で行って十分に接触させ、両端部の電極間に通電する構造になっている。

【特許文献1】特開2002−18531号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

フラットバー電極は、被加工材の全体を均一に通電加熱したい場合に特に用いられる。半球状電極の場合は、複数個の電極を設置しても端面方向の電極がない部分には電流が流れず、被加工材の中央部と端面部とで不均一な温度分布が発生しやすいからである。

【0007】

フラットバー電極は、被加工材の幅と同等の長さの電極を両端に用いれば被加工材全面に電流が流れ、温度むらは発生しないはずである。しかしそれはフラットバー電極の被加工材との接触面が全体として均一に接していることが条件となる。そのため通常フラットバー電極は被加工材の裏表両面(上下方向)側から圧接されるが、この時にフラットバー電極が剛性材料から構成されているため被加工材に均一に接触させることが難しく、しばしば局所電流即ち局所加熱が発生する。その場合、所定加熱領域に対する温度分布が不均一化する。

【0008】

本発明は、通電加熱において被加工材の局所加熱が発生しない電極支持構造及びそれを有する通電加熱装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の第1の視点において、電極支持構造は、被加工材の通電加熱に用いる電極に荷重をかけるための電極支持構造であって、該支持構造は該電極を固定する第1部材と、該第1部材からの荷重を受け又は該第1部材を荷重手段に接続する第2部材との少なくとも2つの部材からなり、該2つの部材を弾性材を介在して結合したことを特徴とする。

【0010】

前記2つの部材は電極に荷重をかける方向に沿って直列に配列されていることが好ましい。

【0011】

前記2つの部材の相対する面が互いに相補的な形状であり、該2つの部材の相対する面の間に前記弾性材が配置されていることが好ましい。

【0012】

前記2つの部材の相対する面が互いに相補的な段違い段差構造を成すことが好ましい。

【0013】

前記弾性材は絶縁体であることが好ましい。

【0014】

前記弾性材はゴム及び絶縁樹脂のいずれか又は両方から構成されることが好ましい。

【0015】

前記電極は、平面状又は帯状ないし線状の接触面を有し、互いに板状被加工材に当接して該板状被加工材を挟み込む上部電極及び下部電極から構成され、少なくとも一方の電極の前記被加工材との接触面の形状が帯状ないし線状であることが好ましい。

【0016】

前記帯状ないし線状接触面は、バー状電極の断面において円形ないし楕円形の一部を接触面とすることが好ましい。

【0017】

本発明の第2の視点において、被加工材の通電加熱装置は、上記のいずれかの電極支持構造を有することを特徴とする。

【発明の効果】

【0018】

本発明によれば、不必要に過大な荷重をかけることなく、通電加熱用電極を被加工材に均一に接触させることができ、均一な加熱を実現することができる。即ち、電極の被加工材との接触面に均一な荷重が印加される。

【発明を実施するための最良の形態】

【0019】

通電加熱用電極(上部電極及び下部電極)を被加工材に均一に接触させるために与える荷重は、通常上方から下方に向かって(鉛直方向に)与えられることが多い。よって上部電極を固定した電極支持構造の第1部材は、弾性材を介在してその上部に配置された電極支持構造の第2部材に結合され、この第2部材は最終的に最上部の荷重装置に結合され、荷重を弾性材を介して第1部材ひいては上部電極に伝える働きをする。

【0020】

被加工材としては、通電加熱可能な材料であればよく、特に板状材を含む。典型的には、鉄鋼材及び鋼板(シート状鉄板)などの鋼材を含み、非鉄金属、合金及び複合材なども含む。

【0021】

一方、下部電極を固定した電極支持構造の第1部材は、別の弾性材を介在してその下方に配置された電極支持構造の第2部材に結合され、この第2部材は最終的に設備の架台(ベース)に結合され、下部電極に加えられた荷重を第1部材及び弾性材を介して架台(ベース)と共に受け止める働きをする。

【0022】

このように構成された第1部材は、弾性材により第2部材とフレキシブルに結合し、第1部材に固定された電極と被加工材との接触の不均一さを補償して荷重を均一に電極ないし被加工材に伝達し、両者の均一な接触を確保することが可能になる。なお、第1部材、第2部材とも必要な強度を持った構造部材であれば材質は特に限定されず、同様に横断面形状も特に限定されない。

【0023】

弾性材を配置する電極支持構造は上部電極のみ、又は下部電極のみのために用いることもできるが、上下電極に配置するほうがより効果的である。さらに、通電加熱用電極にはフラットバー(棒状)電極が用いられることが多いが、その場合に本発明に係る電極支持構造による効果を最大限に発揮するには、上下電極面の被加工材との接触面の少なくとも片方を平面ではなく帯状ないし線状にすることがよい。こうすることにより、電極と被加工材との均一な接触をさらに確実にすることができる。この帯状ないし線状の接触面は、曲面の外周面を有する棒状体(例えば、円柱状ないし楕円柱状体)の外周面の一部として構成されることができ、かつ好ましい。

【0024】

また、荷重方向が下方から上方へ、又は水平方向に変わった場合でも、同様の構造を荷重方向に合わせて用いることができる。

【0025】

弾性材は、弾性変形をする物質であればよく、ゴム、バネ、高分子材料等の固体や、流体を用いた形式のものが考えられるが、ゴムがもっとも簡便である。弾性材は、併せて絶縁性を有することが好ましいが、単一材であることを要せず、絶縁性の高いシート状材料を介在ないし積層した積層材であってもよく、複数の弾性部材(場合により絶縁部材)との組み合わせによっても実現できる。

【実施例】

【0026】

(実施例1)

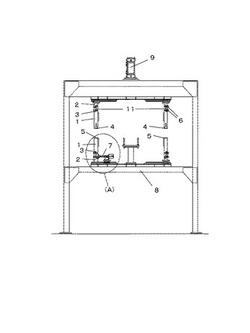

図1は、本発明に係る電極支持構造を有する通電加熱装置の立面図である。通電加熱装置は、架台8、荷重装置9、上部電極4及び下部電極5とこれらを支持する4つの電極支持構造を備えている。架台8の内側に上下2つずつの電極支持構造が左右合わせて4箇所配設されており、それぞれの第1部材1に1つずつフラットバー(棒状)電極(上部電極4又は下部電極5)が固定されている。左右の各上下2つの上部電極4及び下部電極5を互いに被加工材(金属板、図示せず)に当接することで、上部電極4及び下部電極5で被加工材(金属板、図示せず)の両端部を挟み込み、通電する。実施例1では、4つの電極全てに本発明に係る電極支持構造を用いている。なお、第1部材1と第2部材2との結合部は縦断面図で示している。

【0027】

図1では、荷重を上部からかけるための荷重装置(荷重手段)9が上部に設置されており、上部の第2部材2、上部の弾性材(ゴム)3、上部の第1部材1を通じて図の左右の上部電極4に荷重をかける構造である。下部電極5は、下部の第1部材1に固定されており、この第1部材1は下部の弾性材(ゴム)3を介して下部の第2部材2へ、そして最終的には架台8につながり、上部電極4から金属板(図示せず)を介して下部電極5に受ける荷重を支持する構造である。なお、符号は同種のものは一部省略したが、左右ほぼ対称の構造である。

【0028】

第1部材1と第2部材2との間に配置された弾性材3は、第1部材1は第2部材2に対してフレキシブルに結合され、電極4及び5へ荷重を均一に伝え、電極4及び5が金属板(図示せず)に均一に接触させる効果を有する。本実施例1においては第1部材1、第2部材2とも鋼材で横断面形状は矩形であるがこれに限定されず、円形でもよいしH型鋼材等を用いてもよい。

【0029】

図2は、図1の(A)部の拡大図である。第1部材1と第2部材2との結合部は断面図で示している。第1部材1と第2部材2とは、絶縁のため、絶縁座板(ないしワッシャ)6b及び絶縁スリーブ6aとともにボルト6で結合されている。実施例1では、電極4及び5で金属板(図示せず)を挟んで通電する時に、電極を左右方向に引っ張り、金属板にテンションをかけるためのテンションバー7を設けている。そのため、左右方向の荷重に対応し及びボルト結合を容易にするため第1部材1と第2部材2の結合部をクランク状にしている。第1部材1と第2部材2の相対する面は互いに相補的な形状即ち互いにかみ合う形状であり、その間に弾性材3及び絶縁樹脂11を挟んでいる。

【0030】

弾性材(ゴム)3は、鉛直方向の荷重を受ける位置(図2で横方向に配置された2箇所)に、絶縁樹脂11は、横方向の荷重を受ける位置(図2で縦方向に配置された1箇所)に配置され、第1部材1と第2部材2とはボルト6で絶縁結合されている。ただし結合方法はボルトに限定されるものではない。なお、横方向への荷重は直接両電極に鉛直方向の荷重を負荷するものではないので、横方向への荷重を受ける接続面には必ずしも弾性材を配置する必要はない。また、弾性材(ゴム)3及び絶縁樹脂11は第1部材1と第2部材2との間の絶縁も兼ねている。

【0031】

上下電極4及び5の形状は均一な通電加熱を目的としてフラットバー電極を用いている。フラットバー電極は基本的に接触面は平面状であり、上下電極とも接触面が平面状の電極を用いて本発明を適用することも可能であるが、少なくとも片方の電極の金属板との接触面形状を帯状ないし線状にすることで、本発明に係る電極支持構造の効果を最大限に引き出すことができる。電極の材料は銅やタングステン等の熱伝導性の良いものを使用し、水冷を行う。

【0032】

図4は、上部電極4及び下部電極5で金属板10を挟んだ場合の断面図である。図4(a)は、本実施例1におけるフラットバー電極の組み合わせの断面図であり、上部電極4に断面が半円形ないし半楕円形のフラットバー電極を用い、下部電極5には断面が矩形のフラットバー電極を用いている。断面が半円形ないし半楕円形のフラットバー電極を用いることにより、金属板との接触面が帯状ないし線状となる。図4(b)のように、上下電極4、5とも矩形のフラットバー電極を用いることも可能である。図示しないが上下電極とも断面が半円形ないし半楕円形の電極を用いることもできる。

【0033】

図5は、図4(a)の形状のフラットバー電極(電極長さ125mm、電極幅約20mm程度)を用いて、800×125mm、厚さ1.6mmの鋼板を通電加熱した場合の温度上昇曲線と、同等の鋼板を従来技術の加熱炉で加熱した場合の温度上昇曲線を比較したものである。従来技術の加熱炉では、室温から900℃まで加熱するのに約160秒必要であったが、本発明の電極支持構造を用いて通電加熱した場合は、室温から900℃まで加熱するのに約15秒であり、全体を均一に加熱することができた。

【0034】

(実施例2)

実施例1では、第1部材1と第2部材2の結合部をクランク状にしているが、必ずしも結合部はクランク状にする必要はなく、斜面を含んでもよい。図3は、本発明に係る電極支持構造の第1部材1と第2部材2の結合面の形状の例である。図3(a)に示すように単純に平面的にフランジ結合でもよいし、図3(b)のように片方を凸状に、他方を凹状とする相補的形状に組み合わせてもよい。いずれも第1部材1と第2部材2の間に弾性材3を配置し、絶縁座板(ないしワッシャ)6b及び絶縁スリーブ6aとともにボルト6等で絶縁結合する。

【0035】

なお、板状の被加工材の両端部において両面側から互いに相対する位置で挟み込んで両端部間を通電加熱するための、各端部における2つの通電加熱用電極の組み合わせであって、片面側の電極の被加工材との接触面は平面であり、他面側の電極の被加工材との接触面は円柱状ないし楕円柱状外周面の一部によって構成される帯状ないし線状であることを特徴とする、通電加熱用電極の組み合わせ自体も、本発明に係る課題の解決に一定の効果を有する。

【0036】

以上、本発明を上記実施形態に即して説明したが、本発明は上記実施形態の構成にのみ制限されるものでなく、本発明の範囲内で当業者であればなし得るであろう各種変形、修正を含むことは勿論である。

【図面の簡単な説明】

【0037】

【図1】本発明に係る電極支持構造を有する通電加熱装置の立面図である。

【図2】図1の(A)部の拡大図である。

【図3】本発明に係る電極支持構造の第1部材と第2部材の接続面の形状の例である。

【図4】本発明に係る電極支持構造に伴う上下電極の断面形状の組み合わせ例である。

【図5】本発明に係る電極支持構造を用いた通電加熱と従来技術の加熱炉の温度上昇曲線である。

【符号の説明】

【0038】

1 第1部材

2 第2部材

3 弾性材

4 上部電極

5 下部電極

6 ボルト

6a 絶縁スリーブ

6b 絶縁座板(ないしワッシャ)

7 テンションバー

8 架台

9 荷重装置

10 金属板(被加工材)

11 絶縁樹脂

【技術分野】

【0001】

本発明は、被加工材、特に板状の被加工材の通電加熱装置のための電極支持構造に関し、特に通電加熱用電極に均一に荷重をかけるための電極支持構造及びそれを有する通電加熱装置に関する。

【背景技術】

【0002】

車両部品等の高強度が要求される部品の製造方法の一つとして、熱間プレス工法ないしダイクエンチ工法がある。この工法は、例えば鋼板の場合約900℃まで加熱し、プレス成形する、又はプレス成形と同時に急冷させ、製品に焼きを入れる工法である。

【0003】

この際の加熱方法は、加熱炉等の加熱装置中に入れて加熱することが一般的であるが、加熱炉内で900℃まで昇温させるには約3〜5分程度の時間がかかり、プレス工程に要する時間よりかなり長い。また昇温させた鋼板を炉内から取り出し、プレス工程へ搬送するまでにある程度の時間を要することから、温度低下や温度むら、さらにはスケール付着の問題がある。

【0004】

そこで、この問題を解決するために加熱方法として通電加熱が用いられる。これは被加工材の両端部に電極を取り付け、電極間に大電流を流してジュール熱で加熱する方法である。この場合、電極の形状は半球状か、又は平面的に接するフラットバー電極が用いられる。例えば特許文献1では金属板の両端部に各々1箇所以上の半球状電極を用いている。

【0005】

電極は被加工材の両端部に接続されるが、フラットバー電極の場合、電極を被加工材に十分接触させる必要がある。そのため、各端部において上下相対する一組の電極(それぞれ上部電極、下部電極という)で被加工材の一端を裏表両面(上下方向)から挟み込んでクランプ保持し、これを被加工材の両端部で行って十分に接触させ、両端部の電極間に通電する構造になっている。

【特許文献1】特開2002−18531号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

フラットバー電極は、被加工材の全体を均一に通電加熱したい場合に特に用いられる。半球状電極の場合は、複数個の電極を設置しても端面方向の電極がない部分には電流が流れず、被加工材の中央部と端面部とで不均一な温度分布が発生しやすいからである。

【0007】

フラットバー電極は、被加工材の幅と同等の長さの電極を両端に用いれば被加工材全面に電流が流れ、温度むらは発生しないはずである。しかしそれはフラットバー電極の被加工材との接触面が全体として均一に接していることが条件となる。そのため通常フラットバー電極は被加工材の裏表両面(上下方向)側から圧接されるが、この時にフラットバー電極が剛性材料から構成されているため被加工材に均一に接触させることが難しく、しばしば局所電流即ち局所加熱が発生する。その場合、所定加熱領域に対する温度分布が不均一化する。

【0008】

本発明は、通電加熱において被加工材の局所加熱が発生しない電極支持構造及びそれを有する通電加熱装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の第1の視点において、電極支持構造は、被加工材の通電加熱に用いる電極に荷重をかけるための電極支持構造であって、該支持構造は該電極を固定する第1部材と、該第1部材からの荷重を受け又は該第1部材を荷重手段に接続する第2部材との少なくとも2つの部材からなり、該2つの部材を弾性材を介在して結合したことを特徴とする。

【0010】

前記2つの部材は電極に荷重をかける方向に沿って直列に配列されていることが好ましい。

【0011】

前記2つの部材の相対する面が互いに相補的な形状であり、該2つの部材の相対する面の間に前記弾性材が配置されていることが好ましい。

【0012】

前記2つの部材の相対する面が互いに相補的な段違い段差構造を成すことが好ましい。

【0013】

前記弾性材は絶縁体であることが好ましい。

【0014】

前記弾性材はゴム及び絶縁樹脂のいずれか又は両方から構成されることが好ましい。

【0015】

前記電極は、平面状又は帯状ないし線状の接触面を有し、互いに板状被加工材に当接して該板状被加工材を挟み込む上部電極及び下部電極から構成され、少なくとも一方の電極の前記被加工材との接触面の形状が帯状ないし線状であることが好ましい。

【0016】

前記帯状ないし線状接触面は、バー状電極の断面において円形ないし楕円形の一部を接触面とすることが好ましい。

【0017】

本発明の第2の視点において、被加工材の通電加熱装置は、上記のいずれかの電極支持構造を有することを特徴とする。

【発明の効果】

【0018】

本発明によれば、不必要に過大な荷重をかけることなく、通電加熱用電極を被加工材に均一に接触させることができ、均一な加熱を実現することができる。即ち、電極の被加工材との接触面に均一な荷重が印加される。

【発明を実施するための最良の形態】

【0019】

通電加熱用電極(上部電極及び下部電極)を被加工材に均一に接触させるために与える荷重は、通常上方から下方に向かって(鉛直方向に)与えられることが多い。よって上部電極を固定した電極支持構造の第1部材は、弾性材を介在してその上部に配置された電極支持構造の第2部材に結合され、この第2部材は最終的に最上部の荷重装置に結合され、荷重を弾性材を介して第1部材ひいては上部電極に伝える働きをする。

【0020】

被加工材としては、通電加熱可能な材料であればよく、特に板状材を含む。典型的には、鉄鋼材及び鋼板(シート状鉄板)などの鋼材を含み、非鉄金属、合金及び複合材なども含む。

【0021】

一方、下部電極を固定した電極支持構造の第1部材は、別の弾性材を介在してその下方に配置された電極支持構造の第2部材に結合され、この第2部材は最終的に設備の架台(ベース)に結合され、下部電極に加えられた荷重を第1部材及び弾性材を介して架台(ベース)と共に受け止める働きをする。

【0022】

このように構成された第1部材は、弾性材により第2部材とフレキシブルに結合し、第1部材に固定された電極と被加工材との接触の不均一さを補償して荷重を均一に電極ないし被加工材に伝達し、両者の均一な接触を確保することが可能になる。なお、第1部材、第2部材とも必要な強度を持った構造部材であれば材質は特に限定されず、同様に横断面形状も特に限定されない。

【0023】

弾性材を配置する電極支持構造は上部電極のみ、又は下部電極のみのために用いることもできるが、上下電極に配置するほうがより効果的である。さらに、通電加熱用電極にはフラットバー(棒状)電極が用いられることが多いが、その場合に本発明に係る電極支持構造による効果を最大限に発揮するには、上下電極面の被加工材との接触面の少なくとも片方を平面ではなく帯状ないし線状にすることがよい。こうすることにより、電極と被加工材との均一な接触をさらに確実にすることができる。この帯状ないし線状の接触面は、曲面の外周面を有する棒状体(例えば、円柱状ないし楕円柱状体)の外周面の一部として構成されることができ、かつ好ましい。

【0024】

また、荷重方向が下方から上方へ、又は水平方向に変わった場合でも、同様の構造を荷重方向に合わせて用いることができる。

【0025】

弾性材は、弾性変形をする物質であればよく、ゴム、バネ、高分子材料等の固体や、流体を用いた形式のものが考えられるが、ゴムがもっとも簡便である。弾性材は、併せて絶縁性を有することが好ましいが、単一材であることを要せず、絶縁性の高いシート状材料を介在ないし積層した積層材であってもよく、複数の弾性部材(場合により絶縁部材)との組み合わせによっても実現できる。

【実施例】

【0026】

(実施例1)

図1は、本発明に係る電極支持構造を有する通電加熱装置の立面図である。通電加熱装置は、架台8、荷重装置9、上部電極4及び下部電極5とこれらを支持する4つの電極支持構造を備えている。架台8の内側に上下2つずつの電極支持構造が左右合わせて4箇所配設されており、それぞれの第1部材1に1つずつフラットバー(棒状)電極(上部電極4又は下部電極5)が固定されている。左右の各上下2つの上部電極4及び下部電極5を互いに被加工材(金属板、図示せず)に当接することで、上部電極4及び下部電極5で被加工材(金属板、図示せず)の両端部を挟み込み、通電する。実施例1では、4つの電極全てに本発明に係る電極支持構造を用いている。なお、第1部材1と第2部材2との結合部は縦断面図で示している。

【0027】

図1では、荷重を上部からかけるための荷重装置(荷重手段)9が上部に設置されており、上部の第2部材2、上部の弾性材(ゴム)3、上部の第1部材1を通じて図の左右の上部電極4に荷重をかける構造である。下部電極5は、下部の第1部材1に固定されており、この第1部材1は下部の弾性材(ゴム)3を介して下部の第2部材2へ、そして最終的には架台8につながり、上部電極4から金属板(図示せず)を介して下部電極5に受ける荷重を支持する構造である。なお、符号は同種のものは一部省略したが、左右ほぼ対称の構造である。

【0028】

第1部材1と第2部材2との間に配置された弾性材3は、第1部材1は第2部材2に対してフレキシブルに結合され、電極4及び5へ荷重を均一に伝え、電極4及び5が金属板(図示せず)に均一に接触させる効果を有する。本実施例1においては第1部材1、第2部材2とも鋼材で横断面形状は矩形であるがこれに限定されず、円形でもよいしH型鋼材等を用いてもよい。

【0029】

図2は、図1の(A)部の拡大図である。第1部材1と第2部材2との結合部は断面図で示している。第1部材1と第2部材2とは、絶縁のため、絶縁座板(ないしワッシャ)6b及び絶縁スリーブ6aとともにボルト6で結合されている。実施例1では、電極4及び5で金属板(図示せず)を挟んで通電する時に、電極を左右方向に引っ張り、金属板にテンションをかけるためのテンションバー7を設けている。そのため、左右方向の荷重に対応し及びボルト結合を容易にするため第1部材1と第2部材2の結合部をクランク状にしている。第1部材1と第2部材2の相対する面は互いに相補的な形状即ち互いにかみ合う形状であり、その間に弾性材3及び絶縁樹脂11を挟んでいる。

【0030】

弾性材(ゴム)3は、鉛直方向の荷重を受ける位置(図2で横方向に配置された2箇所)に、絶縁樹脂11は、横方向の荷重を受ける位置(図2で縦方向に配置された1箇所)に配置され、第1部材1と第2部材2とはボルト6で絶縁結合されている。ただし結合方法はボルトに限定されるものではない。なお、横方向への荷重は直接両電極に鉛直方向の荷重を負荷するものではないので、横方向への荷重を受ける接続面には必ずしも弾性材を配置する必要はない。また、弾性材(ゴム)3及び絶縁樹脂11は第1部材1と第2部材2との間の絶縁も兼ねている。

【0031】

上下電極4及び5の形状は均一な通電加熱を目的としてフラットバー電極を用いている。フラットバー電極は基本的に接触面は平面状であり、上下電極とも接触面が平面状の電極を用いて本発明を適用することも可能であるが、少なくとも片方の電極の金属板との接触面形状を帯状ないし線状にすることで、本発明に係る電極支持構造の効果を最大限に引き出すことができる。電極の材料は銅やタングステン等の熱伝導性の良いものを使用し、水冷を行う。

【0032】

図4は、上部電極4及び下部電極5で金属板10を挟んだ場合の断面図である。図4(a)は、本実施例1におけるフラットバー電極の組み合わせの断面図であり、上部電極4に断面が半円形ないし半楕円形のフラットバー電極を用い、下部電極5には断面が矩形のフラットバー電極を用いている。断面が半円形ないし半楕円形のフラットバー電極を用いることにより、金属板との接触面が帯状ないし線状となる。図4(b)のように、上下電極4、5とも矩形のフラットバー電極を用いることも可能である。図示しないが上下電極とも断面が半円形ないし半楕円形の電極を用いることもできる。

【0033】

図5は、図4(a)の形状のフラットバー電極(電極長さ125mm、電極幅約20mm程度)を用いて、800×125mm、厚さ1.6mmの鋼板を通電加熱した場合の温度上昇曲線と、同等の鋼板を従来技術の加熱炉で加熱した場合の温度上昇曲線を比較したものである。従来技術の加熱炉では、室温から900℃まで加熱するのに約160秒必要であったが、本発明の電極支持構造を用いて通電加熱した場合は、室温から900℃まで加熱するのに約15秒であり、全体を均一に加熱することができた。

【0034】

(実施例2)

実施例1では、第1部材1と第2部材2の結合部をクランク状にしているが、必ずしも結合部はクランク状にする必要はなく、斜面を含んでもよい。図3は、本発明に係る電極支持構造の第1部材1と第2部材2の結合面の形状の例である。図3(a)に示すように単純に平面的にフランジ結合でもよいし、図3(b)のように片方を凸状に、他方を凹状とする相補的形状に組み合わせてもよい。いずれも第1部材1と第2部材2の間に弾性材3を配置し、絶縁座板(ないしワッシャ)6b及び絶縁スリーブ6aとともにボルト6等で絶縁結合する。

【0035】

なお、板状の被加工材の両端部において両面側から互いに相対する位置で挟み込んで両端部間を通電加熱するための、各端部における2つの通電加熱用電極の組み合わせであって、片面側の電極の被加工材との接触面は平面であり、他面側の電極の被加工材との接触面は円柱状ないし楕円柱状外周面の一部によって構成される帯状ないし線状であることを特徴とする、通電加熱用電極の組み合わせ自体も、本発明に係る課題の解決に一定の効果を有する。

【0036】

以上、本発明を上記実施形態に即して説明したが、本発明は上記実施形態の構成にのみ制限されるものでなく、本発明の範囲内で当業者であればなし得るであろう各種変形、修正を含むことは勿論である。

【図面の簡単な説明】

【0037】

【図1】本発明に係る電極支持構造を有する通電加熱装置の立面図である。

【図2】図1の(A)部の拡大図である。

【図3】本発明に係る電極支持構造の第1部材と第2部材の接続面の形状の例である。

【図4】本発明に係る電極支持構造に伴う上下電極の断面形状の組み合わせ例である。

【図5】本発明に係る電極支持構造を用いた通電加熱と従来技術の加熱炉の温度上昇曲線である。

【符号の説明】

【0038】

1 第1部材

2 第2部材

3 弾性材

4 上部電極

5 下部電極

6 ボルト

6a 絶縁スリーブ

6b 絶縁座板(ないしワッシャ)

7 テンションバー

8 架台

9 荷重装置

10 金属板(被加工材)

11 絶縁樹脂

【特許請求の範囲】

【請求項1】

被加工材の通電加熱に用いる電極に荷重をかけるための電極支持構造であって、該支持構造は該電極を固定する第1部材と、該第1部材からの荷重を受け又は該第1部材を荷重手段に接続する第2部材との少なくとも2つの部材からなり、該2つの部材を弾性材を介在して結合したことを特徴とする電極支持構造。

【請求項2】

前記2つの部材は電極に荷重をかける方向に沿って直列に配列されていることを特徴とする、請求項1に記載の電極支持構造。

【請求項3】

前記2つの部材の相対する面が互いに相補的な形状であり、該2つの部材の相対する面の間に前記弾性材が配置されていることを特徴とする、請求項1又は2に記載の電極支持構造。

【請求項4】

前記2つの部材の相対する面が互いに相補的な段違い段差構造を成すことを特徴とする、請求項3に記載の電極支持構造。

【請求項5】

前記弾性材は絶縁体であることを特徴とする、請求項1〜4のいずれか一に記載の電極支持構造。

【請求項6】

前記弾性材はゴム及び絶縁樹脂のいずれか又は両方から構成されることを特徴とする、請求項1〜5のいずれか一に記載の電極支持構造。

【請求項7】

前記電極は、平面状又は帯状ないし線状の接触面を有し、互いに板状被加工材に当接して該板状被加工材を挟み込む上部電極及び下部電極から構成され、少なくとも一方の電極の前記被加工材との接触面の形状が帯状ないし線状であることを特徴とする、請求項1〜6のいずれか一に記載の電極支持構造。

【請求項8】

前記帯状ないし線状接触面は、バー状電極の断面において円形ないし楕円形の一部を接触面とすることを特徴とする、請求項7に記載の電極支持構造。

【請求項9】

請求項1〜8のいずれか一に記載の電極支持構造を有することを特徴とする通電加熱装置。

【請求項1】

被加工材の通電加熱に用いる電極に荷重をかけるための電極支持構造であって、該支持構造は該電極を固定する第1部材と、該第1部材からの荷重を受け又は該第1部材を荷重手段に接続する第2部材との少なくとも2つの部材からなり、該2つの部材を弾性材を介在して結合したことを特徴とする電極支持構造。

【請求項2】

前記2つの部材は電極に荷重をかける方向に沿って直列に配列されていることを特徴とする、請求項1に記載の電極支持構造。

【請求項3】

前記2つの部材の相対する面が互いに相補的な形状であり、該2つの部材の相対する面の間に前記弾性材が配置されていることを特徴とする、請求項1又は2に記載の電極支持構造。

【請求項4】

前記2つの部材の相対する面が互いに相補的な段違い段差構造を成すことを特徴とする、請求項3に記載の電極支持構造。

【請求項5】

前記弾性材は絶縁体であることを特徴とする、請求項1〜4のいずれか一に記載の電極支持構造。

【請求項6】

前記弾性材はゴム及び絶縁樹脂のいずれか又は両方から構成されることを特徴とする、請求項1〜5のいずれか一に記載の電極支持構造。

【請求項7】

前記電極は、平面状又は帯状ないし線状の接触面を有し、互いに板状被加工材に当接して該板状被加工材を挟み込む上部電極及び下部電極から構成され、少なくとも一方の電極の前記被加工材との接触面の形状が帯状ないし線状であることを特徴とする、請求項1〜6のいずれか一に記載の電極支持構造。

【請求項8】

前記帯状ないし線状接触面は、バー状電極の断面において円形ないし楕円形の一部を接触面とすることを特徴とする、請求項7に記載の電極支持構造。

【請求項9】

請求項1〜8のいずれか一に記載の電極支持構造を有することを特徴とする通電加熱装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−142853(P2009−142853A)

【公開日】平成21年7月2日(2009.7.2)

【国際特許分類】

【出願番号】特願2007−322506(P2007−322506)

【出願日】平成19年12月13日(2007.12.13)

【出願人】(000100805)アイシン高丘株式会社 (202)

【Fターム(参考)】

【公開日】平成21年7月2日(2009.7.2)

【国際特許分類】

【出願日】平成19年12月13日(2007.12.13)

【出願人】(000100805)アイシン高丘株式会社 (202)

【Fターム(参考)】

[ Back to top ]