電極構造、太陽電池及びその製造方法

【課題】透明電極層との密着性に優れ且つ接触抵抗が小さい電極構造、及びその電極構造を備えた太陽電池等を提供する。

【解決手段】透明電極層5上にパターン状に設けられて導電性粒子及び高分子化合物を有する第1導電層6aと、第1導電層6a上に設けられてバインダーとしての高分子化合物を有さずに導電性粒子を有する第2導電層6bとを備える電極構造6によって、上記課題を解決した。第2導電層6bは、粒径分布の異なる少なくとも2種類の導電性粒子群を含み、かつ該導電性粒子群の含有率が99.0質量%超であることが好ましい。高分子化合物を120℃以上180℃未満で硬化する硬化剤とすることにより、カルコパイライト化合物半導体層を有する太陽電池の集電電極として好ましく用いることができる。

【解決手段】透明電極層5上にパターン状に設けられて導電性粒子及び高分子化合物を有する第1導電層6aと、第1導電層6a上に設けられてバインダーとしての高分子化合物を有さずに導電性粒子を有する第2導電層6bとを備える電極構造6によって、上記課題を解決した。第2導電層6bは、粒径分布の異なる少なくとも2種類の導電性粒子群を含み、かつ該導電性粒子群の含有率が99.0質量%超であることが好ましい。高分子化合物を120℃以上180℃未満で硬化する硬化剤とすることにより、カルコパイライト化合物半導体層を有する太陽電池の集電電極として好ましく用いることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電極構造、太陽電池及びその製造方法に関し、さらに詳しくは、透明電極層との密着性に優れ且つ接触抵抗が小さい電極構造、その電極構造を備えた太陽電池及びその製造方法に関する。

【背景技術】

【0002】

高い変換効率を持つCIGS(Cu(In,Ga)Se2)系のカルコパイライト(chalcopyrite)化合物半導体層を光吸収層として備える太陽電池(以下、CIGS系太陽電池という。)が多方面で研究されている。このCIGS系太陽電池では、透明電極層上に櫛歯状の集電電極を形成する。その集電電極は、AlやNi等の材料を真空蒸着した真空蒸着膜を形成するのが一般的である。しかし、真空蒸着膜の厚さは数ミクロン程度が限界であり、太陽電池の面積が大きくなって集電電極を長くした場合、集電電極の抵抗が大きくなって曲線因子(FF:Fill Factor)が低下するという問題がある。

【0003】

こうした問題に対しては、真空蒸着膜に代えて、導電ペーストからなる集電電極が検討されている。例えば、特許文献1では、HIT構造の太陽電池に適用可能な集電電極として、Agからなる導電性フィラーと熱硬化性樹脂とを含む導電ペーストをITO(インジウム錫オキサイド)膜上にスクリーン印刷し、その後に200℃で熱硬化させて集電電極を形成することが提案されている。この技術では、ITO膜と導電ペーストからなる集電電極との間に薄膜Ag層を設けることにより、両者間の接触抵抗の低減と耐湿性の改善を図っている。

【0004】

また、特許文献2でも、アモルファスシリコン系太陽電池、単結晶系太陽電池及び薄膜多結晶系太陽電池に適用可能な集電電極として、各種の導電性粉末から選ばれた導電性フィラーとバインダー樹脂と硬化剤とを含む導電ペーストをITO電極上に印刷し、その後に180℃で熱硬化させて集電電極を形成することが提案されている。この技術では、導電ペーストからなる集電電極を2層(第1の電極と第2の電極)構成として、ITO膜との接触抵抗を低減し、層間密着性の向上を図っている。

【0005】

また、特許文献3でも、粒状導電性フィラーとフレーク状導電性フィラーと硬化性バインダー樹脂とを含有した導電ペーストを、凹凸のテクスチャ構造を示す透明電極層の表面に塗布し、200℃で硬化させて集電極を形成する技術が提案されている。この技術では、Agからなる導電性フィラー全体に対する粒状導電性フィラーの含有量を40%以上にして、集電極と透明電極層との間の接触抵抗の低下を図っている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−268239号公報

【特許文献2】特開平6−318724号公報

【特許文献3】特開2002−76398号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明者は、CIGS系太陽電池の集電電極構造を研究している過程で、前記の先行技術文献に記載のような導電性フィラーとバインダー樹脂とを含む導電ペーストをスクリーン印刷し、その後180℃の焼成硬化条件で硬化させて集電電極を形成したところ、先行技術文献に記載のシリコン系太陽電池での結果とは異なり、CIGS系太陽電池の変換効率が低下するという問題が生じた。変換効率の低下の原因は、導電ペーストの焼成硬化時にCIGS系太陽電池に加わる熱の影響であった。熱の影響であることを確認するため、Alの真空蒸着膜を集電電極としたCIGS系太陽電池を作製し、その太陽電池に180℃以上の温度を与えた場合は変換効率の低下が起こったが、150℃以下の温度を与えた場合は変換効率が低下しなかったことから、前記の変換効率の低下は、その熱がCIGS系化合物半導体層の特性低下に影響していることを確認した。

【0008】

一方、前記したAlの真空蒸着膜に代えてバインダー樹脂を含むAgペーストで集電電極を形成した場合、150℃以下の焼成硬化条件で硬化させた集電電極は抵抗率が高すぎて使用できなかった。その理由は、焼成硬化条件として与えた150℃の温度が不十分であり、焼成が十分に行われなかったためであった。また、バインダー樹脂を含まないAgペーストで集電電極を形成した場合、透明電極層に対して密着性が著しく悪く、接触抵抗も増して集電電極に適さないものであった。

【0009】

本発明は、上記課題を解決するためになされたものであって、その目的は、透明電極層との密着性に優れ且つ接触抵抗が小さい電極構造、及びその電極構造を備えた太陽電池、及びその太陽電池の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明者は、透明電極層上に、導電性粒子と120℃以上180℃未満で硬化するバインダー樹脂とを含む導電ペーストで第1導電層を形成し、その上にバインダー樹脂を含まない導電ペーストで第2導電層を形成したところ、第1導電層が透明電極層との間の良好な密着性を担い、第2導電層が集電電極としての導電性を担うことを見出し、さらにカルコパライト化合物半導体層に対しても熱ダメージを与えないことを知見した。さらにこうした電極構造は、太陽電池の集電電極用途を超えた電極構造として有効であることを知見し、本発明を完成させた。

【0011】

上記課題を解決するための本発明に係る電極構造は、透明電極層上にパターン状に設けられて導電性粒子及び高分子化合物を有する第1導電層と、該第1導電層上に設けられてバインダーとしての高分子化合物を有さずに導電性粒子を有する第2導電層と、を備えることを特徴とする。

【0012】

この発明によれば、透明電極層上には導電性粒子及び高分子化合物を有する第1導電層が設けられ、その第1導電層上にはバインダーとしての高分子化合物を有さずに導電性粒子を有する第2導電層が設けられているので、透明電極層に対して密着性のよい第1導電層が透明電極層との間で良好な密着性を担い、その第1導電層上の導電性の良い第2導電層が電極としての導電性を担っている。その結果、第1導電層と第2導電層とからなる電極構造は、透明電極層に対する接触抵抗を低減でき、さらに良好な導電性を示すことができる。

【0013】

本発明に係る電極構造において、前記第1導電層は、前記高分子化合物がバインダーとなって前記導電性粒子同士が接合しており、前記第2導電層は、前記導電性粒子同士が直接接合している。

【0014】

この発明によれば、第1導電層では高分子化合物がバインダーとなって導電性粒子同士が接合しており、第2導電層ではバインダーとしての高分子化合物を有さず、導電性粒子同士が直接接合しているので、上記したように、透明電極層に対して密着性のよい第1導電層が透明電極層との間で良好な密着性を担い、その第1導電層上の導電性の良い第2導電層が電極としての良好な導電性を担う。

【0015】

本発明に係る電極構造において、前記第2導電層は、粒径分布の異なる少なくとも2種類の導電性粒子群を含み、かつ該導電性粒子群の含有率が99.0質量%超であることが好ましい。

【0016】

この発明によれば、第2導電層は粒径分布の異なる少なくとも2種類の導電性粒子群を含むので、高分子化合物であるバインダー成分を含まなくても、粒径の小さい導電性粒子が粒径の大きい導電性粒子間に入り込んで粒子相互を結合させるとともに電気的結合を良好なものとすることができる。また、第2導電層は導電性粒子群の含有率が99.0質量%超であるので、第2導電層はバインダーとしての高分子化合物を実質的に含まない。その結果、高い導電性を示すことができる。

【0017】

本発明に係る電極構造において、前記高分子化合物が120℃以上180℃未満で硬化する硬化剤であり、カルコパイライト化合物半導体層を有する太陽電池の集電電極として用いられていることが好ましい。

【0018】

この発明によれば、高分子化合物が120℃以上180℃未満で硬化する硬化剤であり、カルコパイライト化合物半導体層を有する太陽電池の集電電極として用いることにより、半導体特性を低下させずに、良好な密着性と接触抵抗を実現できる。

【0019】

上記課題を解決するための本発明に係る電極構造は、透明電極層上にパターン状に設けられて導電性粒子及び高分子化合物を有する第1導電層と、該第1導電層上に設けられて導電性粒子を有する第2導電層とを備え、該第2導電層は、粒径分布の異なる少なくとも2種類の導電性粒子群を含み、かつ該導電性粒子群の含有率が99.0質量%超であることを特徴とする。

【0020】

この発明によれば、第2導電層は粒径分布の異なる少なくとも2種類の導電性粒子群を含むので、粒径の小さい導電性粒子が粒径の大きい導電性粒子間に入り込んで粒子相互を結合させるとともに電気的結合を良好なものとすることができる。また、第2導電層は導電性粒子群の含有率が99.0質量%超であるので、第2導電層はバインダーとしての高分子化合物を実質的に含まない。その結果、高い導電性を示すことができる。

【0021】

上記課題を解決するための本発明に係る太陽電池は、基材上に、少なくとも、背面電極層、カルコパイライト化合物半導体層、バッファ層、透明電極層及び集電電極をその順で設ける太陽電池であって、前記集電電極が、前記透明電極層上にパターン状に設けられて導電性粒子及び120℃以上180℃未満で硬化する高分子化合物を有する第1導電層と、該第1導電層上に設けられてバインダーとしての高分子化合物を有さずに導電性粒子を有する第2導電層とを備えることを特徴とする。

【0022】

この発明によれば、180℃以上の高い焼成温度で成膜する必要のない集電電極を、カルコパイライト化合物半導体層を光吸収層とする太陽電池の集電電極として適用したので、カルコパイライト化合物半導体層に対する熱ダメージを抑えることができる。その結果、曲線因子を高めることができ、変換効率の高い太陽電池とすることができる。

【0023】

本発明に係る太陽電池において、前記第2導電層は、粒径分布の異なる少なくとも2種類の導電性粒子群を含み且つ該導電性粒子群の含有率が99.0質量%超であることが好ましい。

【0024】

この発明によれば、第2導電層は粒径分布の異なる少なくとも2種類の導電性粒子群を含むので、バインダーとしての高分子化合物を含まなくても、粒径の小さい導電性粒子が粒径の大きい導電性粒子間に入り込んで粒子相互を結合させるとともに電気的結合を良好なものとすることができる。また、第2導電層はバインダーとしての高分子化合物を実質的に含まないので、高い導電性を示すことができる。

【0025】

上記課題を解決するための本発明に係る太陽電池は、基材上に、少なくとも、背面電極層、カルコパイライト化合物半導体層、バッファ層、透明電極層及び集電電極をその順で設ける太陽電池であって、前記集電電極が、前記透明電極層上にパターン状に設けられて導電性粒子及び120℃以上180℃未満で硬化する高分子化合物を有する第1導電層と、該第1導電層上に設けられて導電性粒子を有する第2導電層とを備え、該第2導電層は、粒径分布の異なる少なくとも2種類の導電性粒子群を含み、かつ該導電性粒子群の含有率が99.0質量%超であることを特徴とする。

【0026】

この発明によれば、第2導電層は粒径分布の異なる少なくとも2種類の導電性粒子群を含むので、粒径の小さい導電性粒子が粒径の大きい導電性粒子間に入り込んで粒子相互を結合させるとともに電気的結合を良好なものとすることができる。また、第2導電層はバインダーとしての高分子化合物を実質的に含まないので、高い導電性を示すことができる。

【0027】

上記課題を解決するための本発明に係る太陽電池の製造方法は、基材上に、少なくとも、背面電極層、カルコパイライト化合物半導体層、バッファ層、透明電極層及び集電電極をその順で設ける太陽電池の製造方法であって、前記集電電極の形成工程が、前記透明電極層上に導電性粒子及び120℃以上180℃未満の温度で硬化する高分子化合物を含む導電ペーストを用いて第1導電層をパターン状に形成する工程と、該第1導電層上にバインダーとしての高分子化合物を有さずに導電性粒子を有する導電ペーストを設けて第2導電層をパターン状に形成する工程とを有することを特徴とする。

【0028】

この発明によれば、集電電極の形成を、上記した第1導電層の形成工程と第2導電層の形成工程とで行うので、透明電極層上に、良好な導電性と高い密着性で集電電極を設けることができる。

【0029】

本発明に係る太陽電池の製造方法において、前記第1導電層の形成工程では、前記導電ペーストに含まれる高分子化合物が前記導電性粒子同士を接合し、前記第2導電層の形成工程では、前記導電ペーストに含まれる導電性粒子が粒径分布の異なる少なくとも2種類の導電性粒子群を含み且つ該導電性粒子群の含有率が99.0質量%超であり、前記120℃以上180℃未満の温度で該導電性粒子同士を接合することが好ましい。

【0030】

この発明によれば、カルコパイライト化合物半導体層に熱ダメージを与えない120℃以上180℃未満の温度で第1導電層と第2導電層の両層を形成できる。その結果、熱ダメージのないカルコパライト化合物半導体層で光電変換された起電力を透明電極層上に良好な導電性と高い密着性で設けられた集電電極によって集電することができる。

【発明の効果】

【0031】

本発明に係る電極構造によれば、透明電極層に対して密着性のよい第1導電層が透明電極層との間で良好な密着性を担い、その第1導電層上の導電性の良い第2導電層が電極としての導電性を担っている。その結果、第1導電層と第2導電層とからなる電極構造は、透明電極層に対する接触抵抗を低減でき、さらに良好な導電性を示すことができる。

【0032】

本発明に係る太陽電池によれば、180℃以上の高い焼成温度で成膜する必要のない集電電極を、カルコパイライト化合物半導体層を光吸収層とする太陽電池の集電電極として適用したので、カルコパイライト化合物半導体層に対する熱ダメージを抑えることができる。その結果、曲線因子を高めることができ、変換効率の高い太陽電池とすることができる。

【0033】

本発明に係る太陽電池の製造方法によれば、集電電極の形成を、上記した第1導電層の形成工程と第2導電層の形成工程とで行うので、透明電極層上に、良好な導電性と高い密着性で集電電極を設けることができる。また、カルコパイライト化合物半導体層に熱ダメージを与えない120℃以上180℃未満の温度で第1導電層と第2導電層の両層を形成できる。その結果、熱ダメージのないカルコパライト化合物半導体層で光電変換された起電力を透明電極層上に良好な導電性と高い密着性で設けられた集電電極によって集電することができる。また、高い焼成温度が加わらないので、太陽電池の反りを低減でき、応力による層間剥離を抑制する効果もある。

【図面の簡単な説明】

【0034】

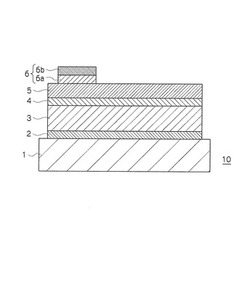

【図1】本発明に係る電極構造を備えた太陽電池の一例を示す模式断面図である。

【図2】本発明に係る電極構造を備えた太陽電池の他の一例を示す模式断面図である。

【図3】本発明に係る太陽電池の製造工程の一例を示す説明図である。

【図4】図3(E)の斜視図である。

【図5】実験例1で得られた試料2の集電電極の断面観察写真である。

【図6】実験例1で得られた太陽電池のi−V測定結果を示すグラフである。

【図7】実験例4で得られた、乾燥温度がシート抵抗に及ぼす影響を示すグラフである。

【発明を実施するための形態】

【0035】

以下、本発明に係る電極構造、太陽電池及びその製造方法について図面を参照しつつ詳細に説明する。なお、本発明は、その技術的特徴を包含する限り、図面の形態及び以下の記載内容に限定されるものではない。

【0036】

[電極構造]

本発明に係る電極構造6は、透明電極層5上に、その透明電極層5に対して密着性がよく、しかも導電性のよい電極パターン構造を設けたものであり、例えば図1〜図3に示すように、透明電極層5上にパターン状に設けられた第1導電層6aと、その第1導電層6a上に設けられた第2導電層6bとで構成されている。そして、第1導電層6aが、導電性粒子及び高分子化合物を有する導電層であり、第2導電層6bが、バインダーとしての高分子化合物を有さずに導電性粒子を有する導電層であることに特徴がある。あるいは、第2導電層6bが、粒径分布の異なる少なくとも2種類の導電性粒子群を含み、かつ該導電性粒子群の含有率が99.0質量%超であることを特徴とする。なお、高分子化合物がバインダーとして作用しているかどうかは、透過型電子顕微鏡(TEM)で層の断面を観察したときに、その高分子化合物が導電性粒子同士の間に入り込んで存在しているかどうかで判断することができる。また、導電性粒子同士が直接接合しているかどうかについても、透過型電子顕微鏡(TEM)で層の断面を観察することで判断することができる。

【0037】

図1〜図3は、本発明に係る電極構造6を太陽電池の集電電極として適用した例であるが、本発明に係る電極構造6は、太陽電池の集電電極への適用に限定されず、太陽電池以外の集電電極へも適用できる。また、集電電極への適用のみに限らず、透明電極層5上に設けるその他の配線電極に適用してもよい。なお、太陽電池の集電電極として適用する場合、各種の太陽電池に適用でき、例えば、単結晶シリコン太陽電池、多結晶シリコン太陽電池、薄膜シリコン太陽電池、HIT太陽電池、CIGS系太陽電池、CdTe太陽電池、多接合太陽電池、色素増感型太陽電池、有機薄膜型太陽電池等に適用可能である。特に、比較的低温(180℃未満、好ましくは150℃以下)の温度での処理が特性の向上と安定性の点で望ましいタイプの太陽電池、例えばCIGS系太陽電池に適用することが好ましい。

【0038】

以下、電極構造6の各構成要素について説明する。なお、以下においては、CIGS系太陽電池に適用した場合を例にして説明するが、CIGS系太陽電池のみに本発明は限定されない。

【0039】

(透明電極層)

透明電極層5は、本発明に係る電極構造6を構成する第1導電層6aと第2導電層6bとの積層体が設けられる基材である。透明電極層5は、いわゆる透明導電膜とも呼ばれ、透明な導電性金属酸化物膜である。例えば、ITO(インジウム錫オキサイド)、IZO(インジウム亜鉛オキサイド)、Al等のIII族元素をドープしたZnO(AlドープZnO、BドープZnO等)、Sb又はFをドープしたSnO2等を挙げることができる。この透明電極層5は、CIGS系太陽電池においては、後述するバッファ層4上にスパッタリング法又はCVD法で形成される。その厚さは特に限定されないが、通常、0.1〜1μmである。

【0040】

(第1導電層)

第1導電層6aは、透明電極層5上にパターン状に設けられ、第2導電層6bとともに電極構造6を構成する。第1導電層6aは、導電性粒子(以下「導電性粒子A」という。)及び高分子化合物を有しており、その高分子化合物がバインダーとなって導電性粒子同士を接合させている。こうした第1導電層6aは、透明電極層5に良好な密着性で設けられている。

【0041】

導電性粒子Aは、単一の粒径分布を持つ1種の粒子群であってもよいし、同一の粒径分布を持つ2種以上の粒子群であってもよいし、2以上の粒径分布を持つ1種の粒子群であってもよいし、2以上の粒径分布を持つ2種以上の粒子群であってもよい。この第1導電層6aでは、通常、単一の粒径分布を持つ1種の粒子群が用いられる。例えば、平均粒径が0.1μm〜2μmの範囲内の粒径分布を持つ粒子群を用いることができる。なお、「単一の粒径分布」とは、ある平均粒径を持つ導電性粒子群の一定の分布(例えば正規分布)のことであり、「粒子群」とは、そうした一定の粒径分布を持つ導電性粒子Aのことである。また、導電性粒子Aの平均粒径は、例えば走査型顕微鏡で撮影した画像から計測して算出する。

【0042】

導電性粒子Aとしては、金又はその合金、銀又はその合金、及び銅又はその合金から選ばれるいずれか1種又は2種以上の金属粒子を挙げることができる。これらの金属粒子は良好な導電性を示すので、第1導電層6aの構成材料として好ましい。なお、導電性粒子Aは、これら以外の金属粒子であってもよく、例えばパラジウム又はその合金、白金又はその合金、アルミニウム又はその合金、ニッケル又はその合金からなる金属粒子であってもよい。

【0043】

高分子化合物は、導電性粒子同士を接合させることができるものであれば特に限定されない。通常、一般的な導電ペーストに含まれるバインダー樹脂を挙げることができる。そうした高分子化合物としては、例えば、熱硬化性樹脂や紫外線硬化性樹脂等を挙げることができる。本発明に係る電極構造6を例えば太陽電池の集電電極、として用いた場合は、太陽電池の変換効率を低下させない温度範囲で硬化する熱硬化性樹脂を用いることが好ましく、特にCIGS太陽電池の場合は、比較的低温(180℃未満、好ましくは150℃以下)で硬化する熱硬化性樹脂を用いることが好ましい。具体的には、エポキシ樹脂等を用いることができる。こうした高分子化合物は、通常、導電ペーストを塗布、焼成した後の第1導電層6aに残って導電性粒子Aを結合させるように作用し、さらに透明電極層5と電極構造6とを密着させるようにも作用する。

【0044】

第1導電層6aは、通常、導電ペーストを選択的にパターン塗布して形成される。こうした手段は、従来のように蒸着法又はスパッタリング法で全面(マスク基板を用いた場合でもマスク基板上にも形成される。)に形成したものと比べ、材料コストや工程コスト(工数)の点で格段に有利である。

【0045】

第1導電層6aを形成するための導電ペーストは、導電性粒子Aと高分子化合物と溶媒とを含むペースト状の流体である。溶媒は、導電性粒子Aをペースト状にするための媒体であり、導電性粒子Aを分散するように作用する。溶媒としては、例えば、α−ターピネオール等のテルペン;イソプロピルアルコール等のアルコール;ブチルカルビトールやブチルカルビトールアセテート等のグリコール及びそのエステル;トルエンやシクロヘキサノン等の炭化水素;メチルエチルケトン等のケトン;等を挙げることができる。この溶媒には、導電性粒子Aを凝集させずに分散させるための分散剤が含まれていてもよい。分散剤としては、例えば界面活性剤等を挙げることができる。また、本発明の趣旨を逸脱しない範囲であれば、他の添加剤が含まれていてもよい。

【0046】

形成された第1導電層6aは、その下の透明電極層5に対する密着性が高く、さらに、その上の第2導電層6bに対する密着性も高いので、電極構造6の透明電極層5に対する密着性を高める役割を担う層として好ましく機能する。

【0047】

第1導電層6aの厚さは、通常、1μm以上100μm以下の範囲内であり、抵抗値及びパターン精度の観点からは、10μm以上50μm以下の範囲である。この範囲内の第1導電層6aは、透明電極層5との密着性がよく、かつその上に形成される第2導電層6bとの密着性にも優れたものとなる。その結果、電極構造6の密着性を良好なものとし、透明電極層5との接触抵抗の低減を図ることができる。第1導電層6aの厚さが1μm未満では、薄すぎて透明電極層5との密着性が不十分な場合がある。一方、第1導電層6aの厚さが100μmを超えると、厚すぎてコストアップになるとともに、膜厚と線幅との比率(アスペクト比)の関係から、線幅を100μm以下にパターン印刷することが困難になってしまう。スクリーン印刷法では、膜厚と線幅の比率は最大でも1:1である。

【0048】

(第2導電層)

第2導電層6bは、第1導電層6a上に設けられ、その第1導電層6aとともに電極構造6を構成する。第2導電層6bは、バインダーとしての高分子化合物を有さず且つ導電性粒子(以下「導電性粒子B」という。)を有している。ここで、「バインダーとしての高分子化合物を有さず」とは、バインダーとして作用する高分子化合物を全く含まない場合及び実質的に含まない場合の両方の意味であり、詳しくは後述する。あるいは、第2導電層6bが、粒径分布の異なる少なくとも2種類の導電性粒子群を含み、かつ該導電性粒子群の含有率が99.0質量%超である。

【0049】

導電性粒子Bは、単一の粒径分布を持つ1種の粒子群であってもよいし、同一の粒径分布を持つ2種以上の粒子群であってもよいし、2以上の粒径分布を持つ1種の粒子群であってもよいし、2以上の粒径分布を持つ2種以上の粒子群であってもよい。この第2導電層6bでは、2以上の粒径分布を持つ1種又は2種以上の粒子群が好ましく用いられる。例えば、1の粒子群は、粒径が100μm以下で一定の粒径分布を持つナノ粒子群(以下「導電性粒子B1」という。)であり、他の粒子群は、その導電性粒子B1よりも大きい粒径を持つ粒子群(以下「導電性粒子B2」という。)である。なお、導電性粒子B2は、導電性粒子B1よりも大きい粒径を持つものを意味し、平均粒径が異なる複数の金属粒子群(B2,B2’,B2”,…)を包含する意味で用いている。なお、第1導電層6aの場合と同様、「単一の粒径分布」とは、ある平均粒径を持つ導電性粒子群の一定の分布(例えば正規分布)のことであり、「粒子群」とは、そうした一定の粒径分布を持つ導電性粒子Bのことである。また、導電性粒子Bの平均粒径は、例えば走査型顕微鏡で撮影した画像から計測して算出する。

【0050】

導電性粒子Bとしては、金又はその合金、銀又はその合金、及び銅又はその合金から選ばれるいずれか1種又は2種以上の金属粒子を挙げることができる。これらの金属粒子は良好な導電性を示すので、第1導電層6bの構成材料として好ましい。なお、これら以外の金属粒子であってもよく、例えばパラジウム又はその合金、白金又はその合金、アルミニウム又はその合金、ニッケル又はその合金からなる金属粒子であってもよい。

【0051】

導電性粒子B1と導電性粒子B2の構成材料の異同は特に限定されない。同じ金属種とすれば、単一金属種で第2導電層6bを構成することになり、組成管理等の煩雑さがないという利点があり、さらに、異なる金属種を配合した場合に抵抗が増すおそれがあるという問題を回避できるという利点がある。一方、異なる金属種とすれば、一方の金属種の作用と他方の金属種の作用とを分け、機能的な特性を出すことも可能となる。通常は、同種の金属種で導電性粒子B1と導電性粒子B2とを構成することが好ましい。

【0052】

また、第1導電層6aを構成する導電性粒子Aと同種の材料で第2導電層6bを構成すれば、相互の結合を良好なものとすることができるので、密着性の向上と接触抵抗の低減の観点からより好ましい。

【0053】

導電性粒子B1は、粒径が100nm以下の金属ナノ粒子の粒子群であり、その粒子群の平均粒径は、5〜50nmの範囲内である。導電性粒子B1は、この導電性粒子B1よりも平均粒径が大きい導電性粒子B2の粒子間を埋めて粒子間の接触を高めるように作用する。さらに、導電性粒子Aと高分子化合物とで構成された第1導電層6aの表面に対しても密に接触して、第2導電層6bと第1導電層6aとの接触を高めるように作用する。なお、粒径が100nm以下のいわゆるナノ粒子は、市販のものを用いることができる。また、導電性粒子B1は、その粒径が100nm以下であれば、異なる平均粒径を持つ複数の微粒子群(B1,B1’,B1”,…)を混合したものであってもよい。平均粒径については、例えば走査型電子顕微鏡で撮影した画像から計測して算出する。

【0054】

導電性粒子B2は、導電性粒子B1よりも平均粒径が大きい金属粒子の粒子群である。具体的には、平均粒径が0.1〜2μmの範囲のものを用いることができる。この導電性粒子B2の平均粒径が0.1μm未満では、材料コストが嵩むとともに、ペースト粘度が低くなりすぎてスクリーン印刷でパターン印刷しにくくなってしまう傾向がある。一方、平均粒径が2μmを超えると、第2導電層6b内に空隙が現れることがあり、電気抵抗が上がったり、膜強度が弱くなったりする傾向がある。なお、導電性粒子B2は、異なる平均粒径を持つ複数の粒子群(B2,B2’,…)を混合したものであってもよい。

【0055】

第2導電層6bは、導電ペーストを選択的に塗布して形成される。こうした手段は、従来のように蒸着法又はスパッタリング法で全面(マスク基板を用いた場合でもマスク基板上にも形成される。)に形成したものと比べ、材料コストや工程コスト(工数)の点で格段に有利である。

【0056】

導電ペーストは、例えば導電性粒子B1及び導電性粒子B2を少なくとも有する導電性粒子Bと、溶媒とを含むペースト状の流体である。溶媒は、導電性粒子Bをペースト状にするための媒体であり、導電性粒子Bを分散するように作用する。溶媒としては、例えば、α−ターピネオール等のテルペン;イソプロピルアルコール等のアルコール;ブチルカルビトールやブチルカルビトールアセテート等のグリコール及びそのエステル;トルエンやシクロヘキサノン等の炭化水素;メチルエチルケトン等のケトン;等を挙げることができる。この溶媒には、導電性粒子B(導電性粒子B1及び導電性粒子B2)を凝集させずに分散させるための分散剤が含まれていてもよい。分散剤としては、例えば界面活性剤等を挙げることができる。また、本発明の趣旨を逸脱しない範囲であれば、他の添加剤が含まれていてもよい。

【0057】

導電ペーストは、バインダーとしての高分子化合物を実質的に含んでいない。バインダーとしての高分子化合物とは、一般的な導電ペーストに含まれるバインダーとして作用する化合物のことであり、熱硬化性樹脂や紫外線硬化性樹脂等の樹脂成分を指している。こうした高分子化合物は、通常、導電ペーストを塗布し、焼成した後の導電層に残って導電性粒子Bを結合させるように作用する。しかし、バインダーとしての高分子化合物を含む導電ペーストの焼成には、通常、180℃以上乃至200℃以上の温度が必要となり、そうした温度で焼成できない場合には、得られた導電層の電気抵抗が下がらず、さらに下層の第1導電層6aとの間の接触抵抗が増して電極構造6として不適当なものとなる。

【0058】

本発明においては、導電ペーストにはバインダーとしての高分子化合物が実質的に含まれておらず、その代わりに上記金属粒子(導電性粒子B1及び導電性粒子B2)を含むので、焼成温度を180℃以上乃至200℃以上の温度にまで上げることができない場合であっても、金属粒子からなる第2導電層6bを形成することができる。特に導電性粒子B2の粒子間を埋めて導電性粒子B2を結合させる導電性粒子B1の存在により、良好な電気抵抗を持つ第2導電層6bとすることができるとともに、下層の第1導電層6aとの間の接触抵抗を低減でき且つ密着性を向上させることができる。

【0059】

なお、バインダーとしての高分子化合物は、粒子間を結合するバインダー作用を担う樹脂成分のことであり、その高分子化合物を「実質的に含まない」とは、全く含まない場合、本発明の趣旨を阻害しない範囲で含む場合、の両方を意味する。ここで、「本発明の趣旨を阻害しない」とは、高分子化合物が第2導電層6b内から検出された場合であっても、その第2導電層6bが良好な電気抵抗と良好な接触抵抗と良好な密着性とを示していることである。後述する実験例で説明するように、導電ペーストを塗布した後に乾燥又は焼成して得られた第2導電層6bは、その第2導電層6b内の高分子化合物が0.1質量%以下で良好な特性であったが、1質量%以上では特性が低下していた。その結果、少なくとも第2導電層6bに含まれる高分子化合物は1質量%未満であることが好ましく、0.3質量%以下であることがより好ましく、0.1質量%以下であることが特に好ましい。言い換えれば、第2導電層6bに含まれる導電性粒子成分の含有率は99.0質量%超であることが好ましく、99.7質量%以上であることがより好ましく、99.9質量%以上であることが特に好ましい。本発明では、こうした範囲が「バインダーとしての高分子化合物を実質的に含まない」を意味する。

【0060】

なお、第2導電層6bを形成するための導電ペーストには、バインダーとしての高分子化合物は含まれていないが、バインダーとして作用しない高分子化合物であれば含まれていてもよい。しかし、実際は、バインダーとして作用しない高分子化合物であっても、形成された第2導電層6bが良好な電気抵抗と良好な接触抵抗と良好な密着性とを示す範囲内で含有されていることが限度であり、例えば導電性高分子化合物が含まれている場合はある程度の含有量が許容されるであろうが、実質的には、上記同様、「実質的に含まない」の範囲と同程度である。

【0061】

第2導電層6bは、導電性粒子成分(導電性粒子B1及び導電性粒子B2)の含有率が99.0質量%超であるので、実質的に高分子化合物を含まない。そして、第2導電層6bは、上記粒径の導電性粒子B1を含むので、バインダーとしての高分子化合物を含まなくとも、導電性粒子B2よりも粒径の小さい導電性粒子B1は、その導電性粒子B1よりも粒径の大きい導電性粒子B2間に入り込んで導電性粒子B2相互のバインダー機能を担い、導電性粒子B2間の結合を向上させるとともに電気的結合を良好なものとすることができる。

【0062】

第2導電層6bの形成は、バインダーとしての高分子化合物を実質的に含まず、上記導電性粒子B1と導電性粒子B2とを含む導電性粒子Bを含んだ導電ペーストを第1導電層6a上に塗布して行う。第1導電層6a上への塗布は、導電ペーストをスクリーン印刷等のパターン印刷手段によって行うことができる。こうした選択的な塗布は、高価な材料を節約できるので、コストの面で有利である。

【0063】

導電ペーストを塗布した後においては、導電ペーストに含まれる溶媒を除去する温度環境にする。そうした温度環境は、導電性粒子Bの構成と溶媒の種類によっても異なるが、通常、120℃以上200以下の範囲である。なお、後述する実験例に示すように、例えばCIGS系太陽電池の電極構造6とする場合には、第2導電層6bの形成時に180℃以上の温度が加わると、カルコパイライト化合物半導体層が熱ダメージにより変換効率が低下するおそれがあるため、180℃未満、好ましくは150℃以下の温度で処理する。

【0064】

第2導電層6bの厚さは、通常、1μm以上100μm以下の範囲内であり、電極構造6としての抵抗値及びパターン精度の観点からは、10μm以上50μm以下の範囲である。第2導電層6bの厚さが1μm未満では、薄すぎて抵抗値が高くなり、電極構造6としては不適である。一方、第2導電層6bの厚さが100μmを超えると、厚すぎてコストアップになるだけでなく、膜厚と線幅との比率(アスペクト比)の関係から、線幅を100μm以下にパターン印刷することが困難になってしまう。スクリーン印刷法では、膜厚と線幅の比率は最大でも1:1である。

【0065】

以上説明したように、本発明に係る電極構造6は、電気抵抗が小さい第2導電層6bを有し、その第2導電層6bと透明電極層5との間に第1導電層6aを有するので、第2導電層6bの密着性を高めた態様で、接触抵抗の低減を図ることができる。なお、後述の実験例で示すように、集電電極の抵抗率を10−5Ωcm以下とする結果も得られている。

【0066】

[太陽電池及びその製造方法]

本発明に係る太陽電池10は、図1及び図2に示すように、上記した本発明に係る電極構造6とカルコパイライト化合物半導体層5とを少なくとも有する。図1の例は、基材1上に、少なくとも、背面電極層2、カルコパイライト化合物半導体層3、バッファ層4、透明電極層5、及び集電電極6(上記した「電極構造6」と同じ。)がその順で積層されている太陽電池10である。そして、集電電極6が、透明電極層5上にパターン状に設けられて導電性粒子A及び120℃以上180℃未満で硬化する高分子化合物を有する第1導電層6aと、その第1導電層6a上に設けられてバインダーとしての高分子化合物を有さずに導電性粒子Bを有する第2導電層6bとを備えるように構成されている。なお、図2の例は、図1の太陽電池10において、背面電極層2とカルコパイライト化合物半導体層3との間にドープ層7を設けた太陽電池(符号10’)である。

【0067】

こうした太陽電池10,10’の製造方法は、基材1上に、少なくとも、背面電極層2、カルコパイライト化合物半導体層3、バッファ層4、透明電極層5及び集電電極6をその順で設ける方法であって、集電電極6の形成工程を、透明電極層5上に導電性粒子A及び120℃以上180℃未満の温度で硬化する高分子化合物を含む導電ペーストを用いて第1導電層6aをパターン状に形成する工程と、その第1導電層6a上にバインダーとしての高分子化合物を有さずに導電性粒子Bを有する導電ペーストを設けて第2導電層6bをパターン状に形成する工程とを有するようにしたものである。

【0068】

以下、図1及び図2で示した太陽電池の構成を、図3に示す太陽電池20の製造工程順に説明する。

【0069】

(背面電極層の形成と分割)

先ず、図3(A)に示すように、基材1上に短冊状の背面電極層2を形成する。この工程には、基材1を準備する工程、準備された基材1上に背面電極層2を形成する工程、及びその背面電極層2を短冊状に加工する工程を含んでいる。

【0070】

基材1は、ガラス基材が好ましく用いられる。ガラス基材としては、ソーダライムガラス基材であっても無アルカリガラス基材であってもよく、特に限定されない。いずれのガラス基材も、金属基材又は樹脂基材と比べて絶縁性と耐熱性の両方を備えるので好ましく用いられる。

【0071】

背面電極層2は、準備された基材1上に設けられる。背面電極層2としては、モリブデン等からなる金属層、又は、ITO(インジウム錫オキサイド)等からなる透明導電層、を好ましく適用できる。この背面電極層2は、真空蒸着法、スパッタリング法、CVD法等で形成することができ、その厚さは、通常、0.1〜1μm程度である。

【0072】

短冊状の背面電極層2は、成膜された背面電極層2の一部をストライプ状に除去し、背面電極層2を短冊状に複数分割して形成できる。そうした分割手段としては、レーザースクライブ法を用いることが好ましい。

【0073】

(化合物半導体層とバッファ層の形成)

次に、図3(B)に示すように、複数分割された背面電極層2上(ストライプ状に除去された部分も含む。)にその全体を覆うようにカルコパイライト化合物半導体層3を形成し、その後、カルコパイライト化合物半導体層3上にバッファ層4を形成する。カルコパイライト化合物半導体層3は、背面電極層2上(ドープ層7が設けられている場合にはその上。図2参照。)に形成される。カルコパイライト化合物半導体層3は、いわゆる光吸収層であり、Ib族元素とIIIb族元素とVIb族元素とを含む半導体からなる層である。具体的には、Cuと、In及びGaの一方又は両方と、Se及びSの一方又は両方とを含むカルコパイライト化合物半導体層3を好ましく挙げることができる。一例としては、CuInSe2、CuIn(Se,S)2、Cu(In,Ga)Se2、又は、Cu(In,Ga)(Se,S)2を例示できる。

【0074】

カルコパイライト化合物半導体層3の形成方法としては各種の方法を適用可能であるが、例えばCu(In,Ga)Se2の場合には、基材温度を例えば300℃程度とし、Se、In、Gaを例えば10−4〜10−5Pa程度の圧力範囲に制御しながら共蒸着法で堆積し、その後基材温度を例えば600℃程度に上げて、SeとCuを例えば10−4〜10−5Pa程度の圧力範囲に制御しながら堆積し、さらにその後基材温度を例えば600℃程度に保ったまま、同様の圧力制御下でIn、Ga及びSeを堆積させることができる。こうしてCu(In,Ga)Se2からなるカルコパイライト化合物半導体層3を形成できる。カルコパイライト化合物半導体層3の形成は、上記の共蒸着法の他にも、Cu、In、Gaを例えば10−3〜10−5Pa程度の圧力範囲に制御しながらスパッタリング法で金属の層を堆積させた後、Seを含む雰囲気で基材温度を例えば600℃程度として、金属の層をセレン化物に変換する方法でも可能である。なお、カルコパイライト化合物半導体層3の厚さは、通常、1〜2μmである。

【0075】

バッファ層4は、pn接合を形成するためにカルコパイライト化合物半導体層3上に設けられる半導体層である。バッファ層4としては、例えばCdS、又はZnを含む化合物からなる層を挙げることができる。Znを含む化合物としては、Zn(O,S)及びZnMgO等を例示できる。バッファ層4は、溶液成長(CBD)法、スパッタリング法又はCVD法で形成でき、その厚さは特に限定されないが、通常、0.01〜0.1μm程度である。

【0076】

また、バッファ層4の一部として、さらに第2の半導体層を積層させてもよい。そうした第2の半導体層としては、ZnOからなる層、又はZnOを含む材料からなる層を挙げることができる。この層もスパッタリング法又はCVD法で形成でき、その厚さは特に限定されないが、通常、0.01〜1μm程度である。

【0077】

(分割)

次に、図3(C)に示すように、カルコパイライト化合物半導体層3とバッファ層4とを短冊状に複数分割する。このときのストライプ状の除去位置は、無駄な領域を作らないようにするという観点から、図3(A)で行った除去位置に隣接した位置であることが好ましい。カルコパイライト化合物半導体層3とバッファ層4とを短冊状に複数分割する方法としては、図3(A)で行った方法と異なり、金属針によるメカニカルスクライブ法を用いることが好ましい。

【0078】

(透明電極層の形成と分割)

次に、図3(D)に示すように、複数分割されたバッファ層4上(ストライプ状に除去された部分も含む。)にその全体を覆うように透明電極層5を形成し、その後、カルコパイライト化合物半導体層3とバッファ層4と透明電極層5とを短冊状に複数分割する。透明電極層5については、上記「電極構造6」の欄で詳細に説明したとおりであるのでその説明は省略する。分割加工で行うストライプ状の除去位置は、無駄な領域を作らないようにするという観点から、図3(C)で行った除去位置に隣接した位置であることが好ましい。カルコパイライト化合物半導体層3とバッファ層4と透明電極層5とを短冊状に複数分割する方法としては、図3(C)で行った方法と同様、金属針によるメカニカルスクライブ法を用いる。こうした分割加工によって、各太陽電池セル9,9,9が、背面電極層2と透明電極層5とで直列に接続されたものとなる。

【0079】

(集電電極の形成)

最後に、図3(E)及び図4に示すように、抵抗値を下げて電流が流れやすくすることを目的として、透明電極層5上に集電電極6(グリッド電極とも呼ばれる。上記した「電極構造6」と同じ。)を形成する。集電電極6はスクライブ工程の加工ライン8と直交する方向に延びるライン状で、線幅0.1〜0.5mm、間隔1〜20mmで複数本形成する。集電電極6(第1導電層6a及び第2導電層6b)の構成については、上記電極構造6の欄で説明したとおりであるのでその説明は省略する。こうして、太陽電池セル9を直列接続した集積型の太陽電池20を製造できる。

【0080】

(その他)

本発明に係る太陽電池は、図2に示すドープ層7等が設けられていてもよい。ドープ層7は、カルコパイライト化合物半導体層3にIa族元素をドープするために設けられる層である。Ia族元素は、Li,Na及びK等の元素であり、これらの元素が拡散してカルコパイライト化合物半導体層3にドープすると、太陽電池10を構成した後における変換効率が高まる。ドープ層7としては、例えばソーダライムガラスのようなNaの酸化物層、及び、NaF及びNa2S等の化合物層を挙げることができ、蒸着法、スパッタリング法又はCVD法で形成することができる。このドープ層の厚さは、通常、0.005〜0.2μm程度である。

【0081】

基材1としてソーダライムガラス基材を用いた場合には、そのソーダライムガラス基材中のNaが拡散してカルコパイライト化合物半導体層3に含まれことになるので、ドープ層7を設けなくてもよい。一方、ソーダライムガラス基材中から不定量のNaがカルコパイライト化合物半導体層3に拡散しないように、あえてNaの拡散を遮断する遮断層をソーダライムガラス基材とカルコパイライト化合物半導体層3との間の任意の位置に設けてもよい。遮断層を設ける位置としては、ソーダライムガラス基材と背面電極層2との間であってもよいし、背面電極層2とカルコパイライト化合物半導体層3との間であってもよい。遮断層としては、例えばアルミニウム、ケイ素、チタン、ジルコニウム等の酸化物又は窒化物、あるいは、チタン、ジルコニウム、タンタル、タングステン、ハフニウム等の金属からなる層を挙げることができ、蒸着法、スパッタリング法又はCVD法で形成することができる。遮断層を背面電極層2とカルコパイライト化合物半導体層3の間に設ける場合は、導電性を確保するために、遮断層は金属から成る層であることが好ましい。この遮断層の厚さは、通常、0.05〜1μm程度である。

【0082】

以上説明したように、本発明に係る太陽電池によれば、180℃以上の高い焼成温度で成膜する必要のない集電電極6を、カルコパイライト化合物半導体層3を光吸収層とする太陽電池の集電電極として適用したので、カルコパイライト化合物半導体層3に対する熱ダメージを抑えることができる。また、集電電極6の低抵抗化、及び透明電極層5との間の接触抵抗の低減化を図ることができたので、曲線因子を高めることができ、変換効率の高い太陽電池とすることができる。

【0083】

また、本発明に係る太陽電池の製造方法によれば、カルコパイライト化合物半導体層3を光吸収層とした太陽電池において、その集電電極6の形成を、上記した第1導電層6aの形成工程と第2導電層6bの形成工程とで行うので、透明電極層5上に、良好な導電性と高い密着性で集電電極6を設けることができる。また、カルコパイライト化合物半導体層3に熱ダメージを与えない120℃以上180℃未満の温度で第1導電層6aと第2導電層6bの両層を形成できる。その結果、熱ダメージのないカルコパライト化合物半導体層3で光電変換された起電力を透明電極層5上に良好な導電性と高い密着性で設けられた集電電極6によって集電することができる。また、高い焼成温度が加わらないので、太陽電池の反りを低減でき、応力による層間剥離を抑制する効果もある。

【実施例】

【0084】

以下に実験例を挙げて本発明を更に詳しく説明する。なお、以下の実験例は一例であって、本発明は下記の実験例に限定されない。

【0085】

[実験例1]

この実験例1は、透明電極層5上に設けた電極構造6の構造形態について検討した実験例である。基材1として10cm角サイズのソーダライムガラス基板を準備し、そのガラス基板を洗浄、乾燥した後、背面電極層2としてMo層をDCスパッタリング法で形成した。Mo層の厚さは0.1〜1μmでよいが、ここでは0.8μmとした。続いて、背面電極層2上にp型半導体である銅、インジウム、ガリウム及びセレン(CIGS)系半導体層3を同時蒸着法(通称:三段階法と呼ばれている。)で形成した。CIGS系半導体層3の厚さは1〜2μmでよいが、ここでは2μmとした。続いて、CIGS系半導体層3上に、バッファ層4としてn型半導体であるCdS層を溶液成長法(CBD法)で形成した。溶液成長法に用いる溶液は、硫酸カドミウム、チオ尿素及びアンモニアを含む水溶液で、この溶液を撹拌しながら基板を浸漬して溶液温度70℃で15分間保持し、CdS膜をCIGS系半導体層3上に厚さ80nmで形成した。続いて、透明電極層5として、酸化亜鉛の膜をRFスパッタリング法で形成した。酸化亜鉛の膜は真性絶縁体(ドーパントなし)であるi−ZnOとAlがドープされたZnO:Alを積層した。i−ZnOの膜厚は0.2μm以下が適当であり、ここでは0.1μmとした。また、ZnO:Alの膜厚は0.3〜1μmでよいが、ここでは0.3μmとした。

【0086】

続いて、透明電極層5の上に、集電電極6を以下の試料1,2の2形態で作製した。<試料1>:透明電極層5上に厚さ1μmのAl膜をメタルマスクを介して蒸着した集電電極、<試料2>:透明電極層5上に第1導電層6aを形成し、さらにその第1導電層6a上に第2の導電層6bを形成した集電電極6、の2形態とした。これらのうち、試料2では、第1導電層6aと第2導電層6bとを、下記組成の第1導電ペースト及び第2導電ペーストをそれぞれスクリーン印刷法で塗布し、120℃のオーブン中で30分間乾燥及び焼成して、順次形成した。第1導電層6a及び第2導電層6bの厚さはそれぞれ10μmとしたが、スクリーン版の厚さを選択することにより1〜100μm(好ましくは20〜80μm)に変更することが可能である。

【0087】

こうして図1に示す形態の太陽電池の積層構造を作製した。なお、この実験例1では、太陽電池の基本性能を評価するため、図3に示す形態とはせずに、図1の示す基本的な積層構造で評価した。

【0088】

(導電ペースト)

第1導電層6aの形成に用いた第1導電ペーストは、Ag粒子と高分子化合物とを含有した導電ペースト(太陽インキ製造株式会社製、商品名:ECM−100 AF4500)である。第1導電ペースト中の高分子化合物は熱可塑性樹脂であり、その含有量は5〜10質量%である。第1導電ペーストに含まれるAg粒子は、単一の粒径分布を有した平均粒径1〜2μmの粒子群であり、その含有量は80質量%である。また、残部は溶媒(ジエチレングリコールモノエチルエーテルアセテート)である。一方、第2導電層6bの形成に用いた第2導電ペーストは、Agナノ粒子を含有する導電ペースト(三ツ星ベルト株式会社製、商品名:MDot−SLP/H)である。第2導電ペーストに含まれるAgナノ粒子は、平均粒径が10〜30nmの範囲内の粒子群(ここでは平均粒径約20nmの導電性粒子B1を用いた。)と、平均粒径が約1μmの粒子群(導電性粒子B2)とを混合したものである。導電性粒子B1:導電性粒子B2は、1:2〜2:1(質量比)である(ここでは約1:1程度とした。)。第2導電ペースト中のAgナノ粒子の含有量は90〜95質量%で、残部は溶媒(α−ターピネオール)であり、バインダーとしての高分子化合物は含まれていない。

【0089】

(評価)

得られた試料2の集電電極6の断面を、電子顕微鏡(株式会社日立ハイテクノロジーズ社製、型番:SU8000)を用い、加速電圧3.0kVで観察した。その結果を図5に示した。第1導電層6a及び第2導電層6bいずれも約10μmの厚さで形成されていることが確認された。

【0090】

得られた太陽電池において、形成した試料1及び試料2の集電電極6のテープ剥離試験を実施した。テープ剥離は、幅8mmのテープ(ニチバン株式会社製、商品名:CT24)を各集電電極に貼り、そのテープの一端を180°折り返して約300mm/秒の速さで引き上げて集電電極6の剥離の有無を確認した。その結果、試料1及び試料2の集電電極6の剥離は見られなかった。

【0091】

得られた太陽電池のi−V特性を評価した。i−V特性の測定は、メカニカルスクライブ法で複数のテストセル(0.5cm2)に切り分けて、テストセルを作製し、ソーラーシミュレーター(AM1.5)で測定した。その結果を表1と図6に示した。表1及び図6に示すように、試料1の集電電極(Al蒸着膜)と、試料2の集電電極(第1導電層6a+第2導電層6b)との比較において、特に曲線因子FFが76.4%から78.1%に増加し、その結果、変換効率が増加した。なお、曲線因子FF(Fill Factor)は、太陽電池としての電流−電圧特性曲線(i−V曲線)の良さを表すパラメータであり、[最大出力/(開放電圧×短絡電流)]で表される。この値が大きいと言うことは、太陽電池の内部損失が小さく性能が優れていることになる。

【0092】

【表1】

【0093】

また、試料2において、第1導電層6aと第2導電層6bとのコンタクト抵抗については、直流四端子法で評価したところ、1mΩ・cm2以下という良好な結果が得られた。

【0094】

[実験例2]

実験例1の試料2において、第1導電層6aを形成せずに、透明電極層5に直接第2導電ペーストで第2導電層6bのみを形成した。それ以外は実験例1の試料2と同様にして実験例2に係る太陽電池を作製した。しかし、この太陽電池は、第2導電層6bにエアブローを当てただけで、第2導電層6bは簡単に剥離した。

【0095】

[実験例3]

実験例3では、第2導電層6bを形成する第2導電ペースト中の高分子化合物の含有量の変化が第2導電層6bのシート抵抗に及ぼす影響について検討した。3cm角のソーダライムガラス基板を洗浄及び乾燥し、そのガラス基板上に下記組成の導電ペーストをスクリーン印刷で2.8cm角ベタパターンで印刷した。スクリーン版は、線数:325線、乳剤厚:20μmとした。印刷後、120℃に設定したクリーンオーブンで30分間乾燥して、ガラス基板上に第2導電層6bのみを形成した。

【0096】

(導電ペースト)

導電ペーストは、Agナノ粒子を含有する導電ペースト(三ツ星ベルト株式会社製、商品名:MDot−SLP/H)に所定量(0.1質量%、0.3質量%、1.0質量%)のエポキシ樹脂(ジャパンエポキシレジン株式会社製、商品名:グレード826)と硬化剤(ジャパンエポキシレジン株式会社製、商品名:ジシアンジアミド、グレードDICY 7)とを添加したものである。なお、硬化剤は、エポキシ樹脂100質量部に対して5質量部を混合した。Agナノ粒子は、平均粒径が10〜30nmの範囲の微粒子群(ここでは平均粒径約20nmの導電性粒子B1を用いた。)と、平均粒径が約1μmの粒子(導電性粒子B2)とを混合したものである。導電性粒子B1:導電性粒子B2は、1:2〜2:1(質量比)である(ここでは約1:1程度とした。)。導電ペースト中のAg粒子の含有量は90〜95質量%、エポキシ樹脂と硬化剤の含有量は上記のとおりであり、残部は溶媒(αーターピネオール)である。自公転型の撹拌機で1分間攪拌してAgナノ粒子を含有する導電ペーストとエポキシ樹脂とを混練した。

【0097】

(評価)

印刷した導電層のシート抵抗は、Loresta−EPで測定し、その結果を表2に示した。エポキシ樹脂を添加していない実験例1の試料2で用いた導電ペーストで形成した導電層に比べ、エポキシ樹脂を1質量%加えた導電ペーストで形成した導電層は、抵抗値が4倍以上であり、集電電極としては不適であった。一方、エポキシ樹脂を0.3質量%加えた導電ペーストで形成した導電層は抵抗値の増加を60%程度(比抵抗では50%程度)に抑えることができ、エポキシ樹脂を0.1質量%加えた導電ペーストで形成した導電層は抵抗値の増加を10%程度(比抵抗でも10%程度)に抑えることができ、問題なかった。したがって、第2導電ペーストに配合するエポキシ樹脂の含有量は1質量%未満、好ましくは0.3質量%以下、特に好ましくは0.1質量%以下が妥当と判断できる。

【0098】

【表2】

【0099】

[実験例4]

実験例4では、導電ペーストの乾燥温度が導電層の抵抗に及ぼす影響について検討した。3cm角のソーダライムガラス基板を洗浄及び乾燥し、そのガラス基板上に下記組成の導電ペーストをスクリーン印刷で2.8cm角ベタパターンで印刷した。スクリーン版は、線数:325線、乳剤厚:20μmとした。印刷後、100℃、120℃、150℃にそれぞれ設定したクリーンオーブンで30分間乾燥して導電層を形成した。

【0100】

(導電ペースト)

導電ペーストは、Agナノ粒子を含有する導電ペースト(三ツ星ベルト株式会社製、商品名:MDot−SLP/H)である。導電ペーストに含まれるAg粒子は、平均粒径が10〜30nmの範囲の微粒子群(ここでは平均粒径約20nmの導電性粒子B1を用いた。)と、平均粒径が約1μmの粒子(導電性粒子B2)とを混合したものである。導電性粒子B1:導電性粒子B2は、1:2〜2:1(質量比)である(ここでは約1:1程度とした。)。導電ペースト中のAgナノ粒子の含有量は90〜95質量%で、残部は溶媒(αーターピネオール)であり、バインダー樹脂は含まれていない。

【0101】

(評価)

印刷した導電層のシート抵抗は、Loresta−EPで測定し、その結果を表3及び図7に示した。乾燥温度100℃の場合は、40分後でも抵抗値は下がりきらなかった。一方、乾燥温度が120℃では20分で抵抗値が低い値に落ち着き、150℃では10分で抵抗値が低い値に落ち着いた。また、30分後のシート抵抗値については、120℃で4.8mΩ/□、150℃で3.9mΩ/□であり、抵抗率に換算すると、120℃で9.6μΩcm、150℃で7.8μΩcmであった。

【0102】

なお、実験例1の試料1のように、Al蒸着膜(厚さ1μm)の集電電極のシート抵抗値を測定したところ、その値は20mΩ/□であったが、この実験例4で得られたAgペースト層のシート抵抗値はその1/4〜1/5に低減することができた。

【0103】

【表3】

【0104】

[実験例5]

実験例5では、集電電極を形成した後に加熱処理して、カルコパイライト化合物半導体層に対する印加温度の影響について検討した。この実験は、カルコパライト化合物半導体層の温度の影響を調べるものであるため、実験には、実験例1の試料1(Al蒸着膜、厚さ1μm)の太陽電池を用いた。

【0105】

(評価)

得られた太陽電池をメカニカルスクライブ法で複数のテストセル(0.5cm2)に切り分けてテストセルを作製し、加熱前後の特性をソーラーシミュレーター(AM1.5)で測定した。加熱は、120℃、150℃、180℃、200℃に加熱したクリーンオーブンでそれぞれ30分行った。その結果を表4に示した。表4に示すように、加熱温度が高くなるにしたがい、開放電圧の低下が大きくなり、変換効率が低下した。特に180℃以上では、変換効率は15%未満になった。この結果は、カルコパイライト化合物半導体層に対しては、高い温度の印加は避けるべきであることを示している。

【0106】

【表4】

【0107】

[実験例6]

実験例6では、透明電極層5と集電電極6を形成する前に加熱処理して、カルコパイライト化合物半導体層3に対する印加温度の影響について検討した。実験には、上記実験例5と同様、実験例1の試料1(Al蒸着膜、厚さ1μm)の太陽電池を用いた。

【0108】

(評価)

透明電極層5と集電電極6を形成する前の2つの試料について、200℃に加熱したクリーンオーブン中に30分入れて熱処理を行った。対比として、熱処理を行わないもの(2つの試料)も準備した。これらの試料に、実験例1の試料1と同様にして透明電極層とAl蒸着膜を形成して太陽電池を作製した。

【0109】

得られた太陽電池をメカニカルスクライブ法で複数のテストセル(0.5cm2)に切り分けてテストセルを作製し、加熱の有無の特性をソーラーシミュレーター(AM1.5)で測定した。その結果を表5に示した。CdS−n型バッファ層を形成した後(透明電極形成前)に加熱した場合でも、テストセルを完成させた後に加熱した場合と同様、開放電圧が低下し、変換効率が低下した。

【0110】

【表5】

【0111】

[実験例7]

実験例7では、透明電極層5の材料をITOに代えたときの太陽電池の特性に及ぼす熱処理の影響を検討した。上記実験例6において、透明電極層5としてi−ZnO(厚さ0.1μm)をRFスパッタリング法で形成し、さらに、ITO(厚さ0.5μm)をDCスパッタリング法で形成した他は、実験例6と同様にした。

【0112】

(評価)

透明電極層5の材料を変えた2つの試料について、200℃に加熱したクリーンオーブン中に30分入れて熱処理を行った。得られた太陽電池をメカニカルスクライブ法で複数のテストセル(0.5cm2)に切り分けてテストセルを作製し、加熱の有無の特性をソーラーシミュレーター(AM1.5)で測定した。その結果を表6に示した。透明電極層をZnO:AlからITOに変えてもテストセルの性能は同等であったが、200℃、30分加熱した後は、特に曲線因子が著しく低下し、変換効率が大きく低下した。実験例6,7の結果より、加熱前後の変化の割合は、ZnO:Alに比べて、ITOの方が大きいことがわかった。

【0113】

【表6】

【符号の説明】

【0114】

1 基材

2 背面電極

3 p型光吸収層(カルコパイライト化合物半導体層)

4 n型バッファ層

5 透明電極層

6 電極構造(集電電極)

6a 第1導電層

6b 第2導電層

7 ドープ層

8 加工ライン

9 ユニットセル

10,20 太陽電池(太陽電池シート)

【技術分野】

【0001】

本発明は、電極構造、太陽電池及びその製造方法に関し、さらに詳しくは、透明電極層との密着性に優れ且つ接触抵抗が小さい電極構造、その電極構造を備えた太陽電池及びその製造方法に関する。

【背景技術】

【0002】

高い変換効率を持つCIGS(Cu(In,Ga)Se2)系のカルコパイライト(chalcopyrite)化合物半導体層を光吸収層として備える太陽電池(以下、CIGS系太陽電池という。)が多方面で研究されている。このCIGS系太陽電池では、透明電極層上に櫛歯状の集電電極を形成する。その集電電極は、AlやNi等の材料を真空蒸着した真空蒸着膜を形成するのが一般的である。しかし、真空蒸着膜の厚さは数ミクロン程度が限界であり、太陽電池の面積が大きくなって集電電極を長くした場合、集電電極の抵抗が大きくなって曲線因子(FF:Fill Factor)が低下するという問題がある。

【0003】

こうした問題に対しては、真空蒸着膜に代えて、導電ペーストからなる集電電極が検討されている。例えば、特許文献1では、HIT構造の太陽電池に適用可能な集電電極として、Agからなる導電性フィラーと熱硬化性樹脂とを含む導電ペーストをITO(インジウム錫オキサイド)膜上にスクリーン印刷し、その後に200℃で熱硬化させて集電電極を形成することが提案されている。この技術では、ITO膜と導電ペーストからなる集電電極との間に薄膜Ag層を設けることにより、両者間の接触抵抗の低減と耐湿性の改善を図っている。

【0004】

また、特許文献2でも、アモルファスシリコン系太陽電池、単結晶系太陽電池及び薄膜多結晶系太陽電池に適用可能な集電電極として、各種の導電性粉末から選ばれた導電性フィラーとバインダー樹脂と硬化剤とを含む導電ペーストをITO電極上に印刷し、その後に180℃で熱硬化させて集電電極を形成することが提案されている。この技術では、導電ペーストからなる集電電極を2層(第1の電極と第2の電極)構成として、ITO膜との接触抵抗を低減し、層間密着性の向上を図っている。

【0005】

また、特許文献3でも、粒状導電性フィラーとフレーク状導電性フィラーと硬化性バインダー樹脂とを含有した導電ペーストを、凹凸のテクスチャ構造を示す透明電極層の表面に塗布し、200℃で硬化させて集電極を形成する技術が提案されている。この技術では、Agからなる導電性フィラー全体に対する粒状導電性フィラーの含有量を40%以上にして、集電極と透明電極層との間の接触抵抗の低下を図っている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−268239号公報

【特許文献2】特開平6−318724号公報

【特許文献3】特開2002−76398号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明者は、CIGS系太陽電池の集電電極構造を研究している過程で、前記の先行技術文献に記載のような導電性フィラーとバインダー樹脂とを含む導電ペーストをスクリーン印刷し、その後180℃の焼成硬化条件で硬化させて集電電極を形成したところ、先行技術文献に記載のシリコン系太陽電池での結果とは異なり、CIGS系太陽電池の変換効率が低下するという問題が生じた。変換効率の低下の原因は、導電ペーストの焼成硬化時にCIGS系太陽電池に加わる熱の影響であった。熱の影響であることを確認するため、Alの真空蒸着膜を集電電極としたCIGS系太陽電池を作製し、その太陽電池に180℃以上の温度を与えた場合は変換効率の低下が起こったが、150℃以下の温度を与えた場合は変換効率が低下しなかったことから、前記の変換効率の低下は、その熱がCIGS系化合物半導体層の特性低下に影響していることを確認した。

【0008】

一方、前記したAlの真空蒸着膜に代えてバインダー樹脂を含むAgペーストで集電電極を形成した場合、150℃以下の焼成硬化条件で硬化させた集電電極は抵抗率が高すぎて使用できなかった。その理由は、焼成硬化条件として与えた150℃の温度が不十分であり、焼成が十分に行われなかったためであった。また、バインダー樹脂を含まないAgペーストで集電電極を形成した場合、透明電極層に対して密着性が著しく悪く、接触抵抗も増して集電電極に適さないものであった。

【0009】

本発明は、上記課題を解決するためになされたものであって、その目的は、透明電極層との密着性に優れ且つ接触抵抗が小さい電極構造、及びその電極構造を備えた太陽電池、及びその太陽電池の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明者は、透明電極層上に、導電性粒子と120℃以上180℃未満で硬化するバインダー樹脂とを含む導電ペーストで第1導電層を形成し、その上にバインダー樹脂を含まない導電ペーストで第2導電層を形成したところ、第1導電層が透明電極層との間の良好な密着性を担い、第2導電層が集電電極としての導電性を担うことを見出し、さらにカルコパライト化合物半導体層に対しても熱ダメージを与えないことを知見した。さらにこうした電極構造は、太陽電池の集電電極用途を超えた電極構造として有効であることを知見し、本発明を完成させた。

【0011】

上記課題を解決するための本発明に係る電極構造は、透明電極層上にパターン状に設けられて導電性粒子及び高分子化合物を有する第1導電層と、該第1導電層上に設けられてバインダーとしての高分子化合物を有さずに導電性粒子を有する第2導電層と、を備えることを特徴とする。

【0012】

この発明によれば、透明電極層上には導電性粒子及び高分子化合物を有する第1導電層が設けられ、その第1導電層上にはバインダーとしての高分子化合物を有さずに導電性粒子を有する第2導電層が設けられているので、透明電極層に対して密着性のよい第1導電層が透明電極層との間で良好な密着性を担い、その第1導電層上の導電性の良い第2導電層が電極としての導電性を担っている。その結果、第1導電層と第2導電層とからなる電極構造は、透明電極層に対する接触抵抗を低減でき、さらに良好な導電性を示すことができる。

【0013】

本発明に係る電極構造において、前記第1導電層は、前記高分子化合物がバインダーとなって前記導電性粒子同士が接合しており、前記第2導電層は、前記導電性粒子同士が直接接合している。

【0014】

この発明によれば、第1導電層では高分子化合物がバインダーとなって導電性粒子同士が接合しており、第2導電層ではバインダーとしての高分子化合物を有さず、導電性粒子同士が直接接合しているので、上記したように、透明電極層に対して密着性のよい第1導電層が透明電極層との間で良好な密着性を担い、その第1導電層上の導電性の良い第2導電層が電極としての良好な導電性を担う。

【0015】

本発明に係る電極構造において、前記第2導電層は、粒径分布の異なる少なくとも2種類の導電性粒子群を含み、かつ該導電性粒子群の含有率が99.0質量%超であることが好ましい。

【0016】

この発明によれば、第2導電層は粒径分布の異なる少なくとも2種類の導電性粒子群を含むので、高分子化合物であるバインダー成分を含まなくても、粒径の小さい導電性粒子が粒径の大きい導電性粒子間に入り込んで粒子相互を結合させるとともに電気的結合を良好なものとすることができる。また、第2導電層は導電性粒子群の含有率が99.0質量%超であるので、第2導電層はバインダーとしての高分子化合物を実質的に含まない。その結果、高い導電性を示すことができる。

【0017】

本発明に係る電極構造において、前記高分子化合物が120℃以上180℃未満で硬化する硬化剤であり、カルコパイライト化合物半導体層を有する太陽電池の集電電極として用いられていることが好ましい。

【0018】

この発明によれば、高分子化合物が120℃以上180℃未満で硬化する硬化剤であり、カルコパイライト化合物半導体層を有する太陽電池の集電電極として用いることにより、半導体特性を低下させずに、良好な密着性と接触抵抗を実現できる。

【0019】

上記課題を解決するための本発明に係る電極構造は、透明電極層上にパターン状に設けられて導電性粒子及び高分子化合物を有する第1導電層と、該第1導電層上に設けられて導電性粒子を有する第2導電層とを備え、該第2導電層は、粒径分布の異なる少なくとも2種類の導電性粒子群を含み、かつ該導電性粒子群の含有率が99.0質量%超であることを特徴とする。

【0020】

この発明によれば、第2導電層は粒径分布の異なる少なくとも2種類の導電性粒子群を含むので、粒径の小さい導電性粒子が粒径の大きい導電性粒子間に入り込んで粒子相互を結合させるとともに電気的結合を良好なものとすることができる。また、第2導電層は導電性粒子群の含有率が99.0質量%超であるので、第2導電層はバインダーとしての高分子化合物を実質的に含まない。その結果、高い導電性を示すことができる。

【0021】

上記課題を解決するための本発明に係る太陽電池は、基材上に、少なくとも、背面電極層、カルコパイライト化合物半導体層、バッファ層、透明電極層及び集電電極をその順で設ける太陽電池であって、前記集電電極が、前記透明電極層上にパターン状に設けられて導電性粒子及び120℃以上180℃未満で硬化する高分子化合物を有する第1導電層と、該第1導電層上に設けられてバインダーとしての高分子化合物を有さずに導電性粒子を有する第2導電層とを備えることを特徴とする。

【0022】

この発明によれば、180℃以上の高い焼成温度で成膜する必要のない集電電極を、カルコパイライト化合物半導体層を光吸収層とする太陽電池の集電電極として適用したので、カルコパイライト化合物半導体層に対する熱ダメージを抑えることができる。その結果、曲線因子を高めることができ、変換効率の高い太陽電池とすることができる。

【0023】

本発明に係る太陽電池において、前記第2導電層は、粒径分布の異なる少なくとも2種類の導電性粒子群を含み且つ該導電性粒子群の含有率が99.0質量%超であることが好ましい。

【0024】

この発明によれば、第2導電層は粒径分布の異なる少なくとも2種類の導電性粒子群を含むので、バインダーとしての高分子化合物を含まなくても、粒径の小さい導電性粒子が粒径の大きい導電性粒子間に入り込んで粒子相互を結合させるとともに電気的結合を良好なものとすることができる。また、第2導電層はバインダーとしての高分子化合物を実質的に含まないので、高い導電性を示すことができる。

【0025】

上記課題を解決するための本発明に係る太陽電池は、基材上に、少なくとも、背面電極層、カルコパイライト化合物半導体層、バッファ層、透明電極層及び集電電極をその順で設ける太陽電池であって、前記集電電極が、前記透明電極層上にパターン状に設けられて導電性粒子及び120℃以上180℃未満で硬化する高分子化合物を有する第1導電層と、該第1導電層上に設けられて導電性粒子を有する第2導電層とを備え、該第2導電層は、粒径分布の異なる少なくとも2種類の導電性粒子群を含み、かつ該導電性粒子群の含有率が99.0質量%超であることを特徴とする。

【0026】

この発明によれば、第2導電層は粒径分布の異なる少なくとも2種類の導電性粒子群を含むので、粒径の小さい導電性粒子が粒径の大きい導電性粒子間に入り込んで粒子相互を結合させるとともに電気的結合を良好なものとすることができる。また、第2導電層はバインダーとしての高分子化合物を実質的に含まないので、高い導電性を示すことができる。

【0027】

上記課題を解決するための本発明に係る太陽電池の製造方法は、基材上に、少なくとも、背面電極層、カルコパイライト化合物半導体層、バッファ層、透明電極層及び集電電極をその順で設ける太陽電池の製造方法であって、前記集電電極の形成工程が、前記透明電極層上に導電性粒子及び120℃以上180℃未満の温度で硬化する高分子化合物を含む導電ペーストを用いて第1導電層をパターン状に形成する工程と、該第1導電層上にバインダーとしての高分子化合物を有さずに導電性粒子を有する導電ペーストを設けて第2導電層をパターン状に形成する工程とを有することを特徴とする。

【0028】

この発明によれば、集電電極の形成を、上記した第1導電層の形成工程と第2導電層の形成工程とで行うので、透明電極層上に、良好な導電性と高い密着性で集電電極を設けることができる。

【0029】

本発明に係る太陽電池の製造方法において、前記第1導電層の形成工程では、前記導電ペーストに含まれる高分子化合物が前記導電性粒子同士を接合し、前記第2導電層の形成工程では、前記導電ペーストに含まれる導電性粒子が粒径分布の異なる少なくとも2種類の導電性粒子群を含み且つ該導電性粒子群の含有率が99.0質量%超であり、前記120℃以上180℃未満の温度で該導電性粒子同士を接合することが好ましい。

【0030】

この発明によれば、カルコパイライト化合物半導体層に熱ダメージを与えない120℃以上180℃未満の温度で第1導電層と第2導電層の両層を形成できる。その結果、熱ダメージのないカルコパライト化合物半導体層で光電変換された起電力を透明電極層上に良好な導電性と高い密着性で設けられた集電電極によって集電することができる。

【発明の効果】

【0031】

本発明に係る電極構造によれば、透明電極層に対して密着性のよい第1導電層が透明電極層との間で良好な密着性を担い、その第1導電層上の導電性の良い第2導電層が電極としての導電性を担っている。その結果、第1導電層と第2導電層とからなる電極構造は、透明電極層に対する接触抵抗を低減でき、さらに良好な導電性を示すことができる。

【0032】

本発明に係る太陽電池によれば、180℃以上の高い焼成温度で成膜する必要のない集電電極を、カルコパイライト化合物半導体層を光吸収層とする太陽電池の集電電極として適用したので、カルコパイライト化合物半導体層に対する熱ダメージを抑えることができる。その結果、曲線因子を高めることができ、変換効率の高い太陽電池とすることができる。

【0033】

本発明に係る太陽電池の製造方法によれば、集電電極の形成を、上記した第1導電層の形成工程と第2導電層の形成工程とで行うので、透明電極層上に、良好な導電性と高い密着性で集電電極を設けることができる。また、カルコパイライト化合物半導体層に熱ダメージを与えない120℃以上180℃未満の温度で第1導電層と第2導電層の両層を形成できる。その結果、熱ダメージのないカルコパライト化合物半導体層で光電変換された起電力を透明電極層上に良好な導電性と高い密着性で設けられた集電電極によって集電することができる。また、高い焼成温度が加わらないので、太陽電池の反りを低減でき、応力による層間剥離を抑制する効果もある。

【図面の簡単な説明】

【0034】

【図1】本発明に係る電極構造を備えた太陽電池の一例を示す模式断面図である。

【図2】本発明に係る電極構造を備えた太陽電池の他の一例を示す模式断面図である。

【図3】本発明に係る太陽電池の製造工程の一例を示す説明図である。

【図4】図3(E)の斜視図である。

【図5】実験例1で得られた試料2の集電電極の断面観察写真である。

【図6】実験例1で得られた太陽電池のi−V測定結果を示すグラフである。

【図7】実験例4で得られた、乾燥温度がシート抵抗に及ぼす影響を示すグラフである。

【発明を実施するための形態】

【0035】

以下、本発明に係る電極構造、太陽電池及びその製造方法について図面を参照しつつ詳細に説明する。なお、本発明は、その技術的特徴を包含する限り、図面の形態及び以下の記載内容に限定されるものではない。

【0036】

[電極構造]

本発明に係る電極構造6は、透明電極層5上に、その透明電極層5に対して密着性がよく、しかも導電性のよい電極パターン構造を設けたものであり、例えば図1〜図3に示すように、透明電極層5上にパターン状に設けられた第1導電層6aと、その第1導電層6a上に設けられた第2導電層6bとで構成されている。そして、第1導電層6aが、導電性粒子及び高分子化合物を有する導電層であり、第2導電層6bが、バインダーとしての高分子化合物を有さずに導電性粒子を有する導電層であることに特徴がある。あるいは、第2導電層6bが、粒径分布の異なる少なくとも2種類の導電性粒子群を含み、かつ該導電性粒子群の含有率が99.0質量%超であることを特徴とする。なお、高分子化合物がバインダーとして作用しているかどうかは、透過型電子顕微鏡(TEM)で層の断面を観察したときに、その高分子化合物が導電性粒子同士の間に入り込んで存在しているかどうかで判断することができる。また、導電性粒子同士が直接接合しているかどうかについても、透過型電子顕微鏡(TEM)で層の断面を観察することで判断することができる。

【0037】

図1〜図3は、本発明に係る電極構造6を太陽電池の集電電極として適用した例であるが、本発明に係る電極構造6は、太陽電池の集電電極への適用に限定されず、太陽電池以外の集電電極へも適用できる。また、集電電極への適用のみに限らず、透明電極層5上に設けるその他の配線電極に適用してもよい。なお、太陽電池の集電電極として適用する場合、各種の太陽電池に適用でき、例えば、単結晶シリコン太陽電池、多結晶シリコン太陽電池、薄膜シリコン太陽電池、HIT太陽電池、CIGS系太陽電池、CdTe太陽電池、多接合太陽電池、色素増感型太陽電池、有機薄膜型太陽電池等に適用可能である。特に、比較的低温(180℃未満、好ましくは150℃以下)の温度での処理が特性の向上と安定性の点で望ましいタイプの太陽電池、例えばCIGS系太陽電池に適用することが好ましい。

【0038】

以下、電極構造6の各構成要素について説明する。なお、以下においては、CIGS系太陽電池に適用した場合を例にして説明するが、CIGS系太陽電池のみに本発明は限定されない。

【0039】

(透明電極層)

透明電極層5は、本発明に係る電極構造6を構成する第1導電層6aと第2導電層6bとの積層体が設けられる基材である。透明電極層5は、いわゆる透明導電膜とも呼ばれ、透明な導電性金属酸化物膜である。例えば、ITO(インジウム錫オキサイド)、IZO(インジウム亜鉛オキサイド)、Al等のIII族元素をドープしたZnO(AlドープZnO、BドープZnO等)、Sb又はFをドープしたSnO2等を挙げることができる。この透明電極層5は、CIGS系太陽電池においては、後述するバッファ層4上にスパッタリング法又はCVD法で形成される。その厚さは特に限定されないが、通常、0.1〜1μmである。

【0040】

(第1導電層)

第1導電層6aは、透明電極層5上にパターン状に設けられ、第2導電層6bとともに電極構造6を構成する。第1導電層6aは、導電性粒子(以下「導電性粒子A」という。)及び高分子化合物を有しており、その高分子化合物がバインダーとなって導電性粒子同士を接合させている。こうした第1導電層6aは、透明電極層5に良好な密着性で設けられている。

【0041】

導電性粒子Aは、単一の粒径分布を持つ1種の粒子群であってもよいし、同一の粒径分布を持つ2種以上の粒子群であってもよいし、2以上の粒径分布を持つ1種の粒子群であってもよいし、2以上の粒径分布を持つ2種以上の粒子群であってもよい。この第1導電層6aでは、通常、単一の粒径分布を持つ1種の粒子群が用いられる。例えば、平均粒径が0.1μm〜2μmの範囲内の粒径分布を持つ粒子群を用いることができる。なお、「単一の粒径分布」とは、ある平均粒径を持つ導電性粒子群の一定の分布(例えば正規分布)のことであり、「粒子群」とは、そうした一定の粒径分布を持つ導電性粒子Aのことである。また、導電性粒子Aの平均粒径は、例えば走査型顕微鏡で撮影した画像から計測して算出する。

【0042】

導電性粒子Aとしては、金又はその合金、銀又はその合金、及び銅又はその合金から選ばれるいずれか1種又は2種以上の金属粒子を挙げることができる。これらの金属粒子は良好な導電性を示すので、第1導電層6aの構成材料として好ましい。なお、導電性粒子Aは、これら以外の金属粒子であってもよく、例えばパラジウム又はその合金、白金又はその合金、アルミニウム又はその合金、ニッケル又はその合金からなる金属粒子であってもよい。

【0043】

高分子化合物は、導電性粒子同士を接合させることができるものであれば特に限定されない。通常、一般的な導電ペーストに含まれるバインダー樹脂を挙げることができる。そうした高分子化合物としては、例えば、熱硬化性樹脂や紫外線硬化性樹脂等を挙げることができる。本発明に係る電極構造6を例えば太陽電池の集電電極、として用いた場合は、太陽電池の変換効率を低下させない温度範囲で硬化する熱硬化性樹脂を用いることが好ましく、特にCIGS太陽電池の場合は、比較的低温(180℃未満、好ましくは150℃以下)で硬化する熱硬化性樹脂を用いることが好ましい。具体的には、エポキシ樹脂等を用いることができる。こうした高分子化合物は、通常、導電ペーストを塗布、焼成した後の第1導電層6aに残って導電性粒子Aを結合させるように作用し、さらに透明電極層5と電極構造6とを密着させるようにも作用する。

【0044】

第1導電層6aは、通常、導電ペーストを選択的にパターン塗布して形成される。こうした手段は、従来のように蒸着法又はスパッタリング法で全面(マスク基板を用いた場合でもマスク基板上にも形成される。)に形成したものと比べ、材料コストや工程コスト(工数)の点で格段に有利である。

【0045】

第1導電層6aを形成するための導電ペーストは、導電性粒子Aと高分子化合物と溶媒とを含むペースト状の流体である。溶媒は、導電性粒子Aをペースト状にするための媒体であり、導電性粒子Aを分散するように作用する。溶媒としては、例えば、α−ターピネオール等のテルペン;イソプロピルアルコール等のアルコール;ブチルカルビトールやブチルカルビトールアセテート等のグリコール及びそのエステル;トルエンやシクロヘキサノン等の炭化水素;メチルエチルケトン等のケトン;等を挙げることができる。この溶媒には、導電性粒子Aを凝集させずに分散させるための分散剤が含まれていてもよい。分散剤としては、例えば界面活性剤等を挙げることができる。また、本発明の趣旨を逸脱しない範囲であれば、他の添加剤が含まれていてもよい。

【0046】

形成された第1導電層6aは、その下の透明電極層5に対する密着性が高く、さらに、その上の第2導電層6bに対する密着性も高いので、電極構造6の透明電極層5に対する密着性を高める役割を担う層として好ましく機能する。

【0047】

第1導電層6aの厚さは、通常、1μm以上100μm以下の範囲内であり、抵抗値及びパターン精度の観点からは、10μm以上50μm以下の範囲である。この範囲内の第1導電層6aは、透明電極層5との密着性がよく、かつその上に形成される第2導電層6bとの密着性にも優れたものとなる。その結果、電極構造6の密着性を良好なものとし、透明電極層5との接触抵抗の低減を図ることができる。第1導電層6aの厚さが1μm未満では、薄すぎて透明電極層5との密着性が不十分な場合がある。一方、第1導電層6aの厚さが100μmを超えると、厚すぎてコストアップになるとともに、膜厚と線幅との比率(アスペクト比)の関係から、線幅を100μm以下にパターン印刷することが困難になってしまう。スクリーン印刷法では、膜厚と線幅の比率は最大でも1:1である。

【0048】

(第2導電層)

第2導電層6bは、第1導電層6a上に設けられ、その第1導電層6aとともに電極構造6を構成する。第2導電層6bは、バインダーとしての高分子化合物を有さず且つ導電性粒子(以下「導電性粒子B」という。)を有している。ここで、「バインダーとしての高分子化合物を有さず」とは、バインダーとして作用する高分子化合物を全く含まない場合及び実質的に含まない場合の両方の意味であり、詳しくは後述する。あるいは、第2導電層6bが、粒径分布の異なる少なくとも2種類の導電性粒子群を含み、かつ該導電性粒子群の含有率が99.0質量%超である。

【0049】

導電性粒子Bは、単一の粒径分布を持つ1種の粒子群であってもよいし、同一の粒径分布を持つ2種以上の粒子群であってもよいし、2以上の粒径分布を持つ1種の粒子群であってもよいし、2以上の粒径分布を持つ2種以上の粒子群であってもよい。この第2導電層6bでは、2以上の粒径分布を持つ1種又は2種以上の粒子群が好ましく用いられる。例えば、1の粒子群は、粒径が100μm以下で一定の粒径分布を持つナノ粒子群(以下「導電性粒子B1」という。)であり、他の粒子群は、その導電性粒子B1よりも大きい粒径を持つ粒子群(以下「導電性粒子B2」という。)である。なお、導電性粒子B2は、導電性粒子B1よりも大きい粒径を持つものを意味し、平均粒径が異なる複数の金属粒子群(B2,B2’,B2”,…)を包含する意味で用いている。なお、第1導電層6aの場合と同様、「単一の粒径分布」とは、ある平均粒径を持つ導電性粒子群の一定の分布(例えば正規分布)のことであり、「粒子群」とは、そうした一定の粒径分布を持つ導電性粒子Bのことである。また、導電性粒子Bの平均粒径は、例えば走査型顕微鏡で撮影した画像から計測して算出する。

【0050】

導電性粒子Bとしては、金又はその合金、銀又はその合金、及び銅又はその合金から選ばれるいずれか1種又は2種以上の金属粒子を挙げることができる。これらの金属粒子は良好な導電性を示すので、第1導電層6bの構成材料として好ましい。なお、これら以外の金属粒子であってもよく、例えばパラジウム又はその合金、白金又はその合金、アルミニウム又はその合金、ニッケル又はその合金からなる金属粒子であってもよい。

【0051】

導電性粒子B1と導電性粒子B2の構成材料の異同は特に限定されない。同じ金属種とすれば、単一金属種で第2導電層6bを構成することになり、組成管理等の煩雑さがないという利点があり、さらに、異なる金属種を配合した場合に抵抗が増すおそれがあるという問題を回避できるという利点がある。一方、異なる金属種とすれば、一方の金属種の作用と他方の金属種の作用とを分け、機能的な特性を出すことも可能となる。通常は、同種の金属種で導電性粒子B1と導電性粒子B2とを構成することが好ましい。

【0052】

また、第1導電層6aを構成する導電性粒子Aと同種の材料で第2導電層6bを構成すれば、相互の結合を良好なものとすることができるので、密着性の向上と接触抵抗の低減の観点からより好ましい。

【0053】

導電性粒子B1は、粒径が100nm以下の金属ナノ粒子の粒子群であり、その粒子群の平均粒径は、5〜50nmの範囲内である。導電性粒子B1は、この導電性粒子B1よりも平均粒径が大きい導電性粒子B2の粒子間を埋めて粒子間の接触を高めるように作用する。さらに、導電性粒子Aと高分子化合物とで構成された第1導電層6aの表面に対しても密に接触して、第2導電層6bと第1導電層6aとの接触を高めるように作用する。なお、粒径が100nm以下のいわゆるナノ粒子は、市販のものを用いることができる。また、導電性粒子B1は、その粒径が100nm以下であれば、異なる平均粒径を持つ複数の微粒子群(B1,B1’,B1”,…)を混合したものであってもよい。平均粒径については、例えば走査型電子顕微鏡で撮影した画像から計測して算出する。

【0054】

導電性粒子B2は、導電性粒子B1よりも平均粒径が大きい金属粒子の粒子群である。具体的には、平均粒径が0.1〜2μmの範囲のものを用いることができる。この導電性粒子B2の平均粒径が0.1μm未満では、材料コストが嵩むとともに、ペースト粘度が低くなりすぎてスクリーン印刷でパターン印刷しにくくなってしまう傾向がある。一方、平均粒径が2μmを超えると、第2導電層6b内に空隙が現れることがあり、電気抵抗が上がったり、膜強度が弱くなったりする傾向がある。なお、導電性粒子B2は、異なる平均粒径を持つ複数の粒子群(B2,B2’,…)を混合したものであってもよい。

【0055】

第2導電層6bは、導電ペーストを選択的に塗布して形成される。こうした手段は、従来のように蒸着法又はスパッタリング法で全面(マスク基板を用いた場合でもマスク基板上にも形成される。)に形成したものと比べ、材料コストや工程コスト(工数)の点で格段に有利である。

【0056】

導電ペーストは、例えば導電性粒子B1及び導電性粒子B2を少なくとも有する導電性粒子Bと、溶媒とを含むペースト状の流体である。溶媒は、導電性粒子Bをペースト状にするための媒体であり、導電性粒子Bを分散するように作用する。溶媒としては、例えば、α−ターピネオール等のテルペン;イソプロピルアルコール等のアルコール;ブチルカルビトールやブチルカルビトールアセテート等のグリコール及びそのエステル;トルエンやシクロヘキサノン等の炭化水素;メチルエチルケトン等のケトン;等を挙げることができる。この溶媒には、導電性粒子B(導電性粒子B1及び導電性粒子B2)を凝集させずに分散させるための分散剤が含まれていてもよい。分散剤としては、例えば界面活性剤等を挙げることができる。また、本発明の趣旨を逸脱しない範囲であれば、他の添加剤が含まれていてもよい。

【0057】

導電ペーストは、バインダーとしての高分子化合物を実質的に含んでいない。バインダーとしての高分子化合物とは、一般的な導電ペーストに含まれるバインダーとして作用する化合物のことであり、熱硬化性樹脂や紫外線硬化性樹脂等の樹脂成分を指している。こうした高分子化合物は、通常、導電ペーストを塗布し、焼成した後の導電層に残って導電性粒子Bを結合させるように作用する。しかし、バインダーとしての高分子化合物を含む導電ペーストの焼成には、通常、180℃以上乃至200℃以上の温度が必要となり、そうした温度で焼成できない場合には、得られた導電層の電気抵抗が下がらず、さらに下層の第1導電層6aとの間の接触抵抗が増して電極構造6として不適当なものとなる。

【0058】

本発明においては、導電ペーストにはバインダーとしての高分子化合物が実質的に含まれておらず、その代わりに上記金属粒子(導電性粒子B1及び導電性粒子B2)を含むので、焼成温度を180℃以上乃至200℃以上の温度にまで上げることができない場合であっても、金属粒子からなる第2導電層6bを形成することができる。特に導電性粒子B2の粒子間を埋めて導電性粒子B2を結合させる導電性粒子B1の存在により、良好な電気抵抗を持つ第2導電層6bとすることができるとともに、下層の第1導電層6aとの間の接触抵抗を低減でき且つ密着性を向上させることができる。

【0059】

なお、バインダーとしての高分子化合物は、粒子間を結合するバインダー作用を担う樹脂成分のことであり、その高分子化合物を「実質的に含まない」とは、全く含まない場合、本発明の趣旨を阻害しない範囲で含む場合、の両方を意味する。ここで、「本発明の趣旨を阻害しない」とは、高分子化合物が第2導電層6b内から検出された場合であっても、その第2導電層6bが良好な電気抵抗と良好な接触抵抗と良好な密着性とを示していることである。後述する実験例で説明するように、導電ペーストを塗布した後に乾燥又は焼成して得られた第2導電層6bは、その第2導電層6b内の高分子化合物が0.1質量%以下で良好な特性であったが、1質量%以上では特性が低下していた。その結果、少なくとも第2導電層6bに含まれる高分子化合物は1質量%未満であることが好ましく、0.3質量%以下であることがより好ましく、0.1質量%以下であることが特に好ましい。言い換えれば、第2導電層6bに含まれる導電性粒子成分の含有率は99.0質量%超であることが好ましく、99.7質量%以上であることがより好ましく、99.9質量%以上であることが特に好ましい。本発明では、こうした範囲が「バインダーとしての高分子化合物を実質的に含まない」を意味する。

【0060】

なお、第2導電層6bを形成するための導電ペーストには、バインダーとしての高分子化合物は含まれていないが、バインダーとして作用しない高分子化合物であれば含まれていてもよい。しかし、実際は、バインダーとして作用しない高分子化合物であっても、形成された第2導電層6bが良好な電気抵抗と良好な接触抵抗と良好な密着性とを示す範囲内で含有されていることが限度であり、例えば導電性高分子化合物が含まれている場合はある程度の含有量が許容されるであろうが、実質的には、上記同様、「実質的に含まない」の範囲と同程度である。

【0061】

第2導電層6bは、導電性粒子成分(導電性粒子B1及び導電性粒子B2)の含有率が99.0質量%超であるので、実質的に高分子化合物を含まない。そして、第2導電層6bは、上記粒径の導電性粒子B1を含むので、バインダーとしての高分子化合物を含まなくとも、導電性粒子B2よりも粒径の小さい導電性粒子B1は、その導電性粒子B1よりも粒径の大きい導電性粒子B2間に入り込んで導電性粒子B2相互のバインダー機能を担い、導電性粒子B2間の結合を向上させるとともに電気的結合を良好なものとすることができる。

【0062】

第2導電層6bの形成は、バインダーとしての高分子化合物を実質的に含まず、上記導電性粒子B1と導電性粒子B2とを含む導電性粒子Bを含んだ導電ペーストを第1導電層6a上に塗布して行う。第1導電層6a上への塗布は、導電ペーストをスクリーン印刷等のパターン印刷手段によって行うことができる。こうした選択的な塗布は、高価な材料を節約できるので、コストの面で有利である。

【0063】

導電ペーストを塗布した後においては、導電ペーストに含まれる溶媒を除去する温度環境にする。そうした温度環境は、導電性粒子Bの構成と溶媒の種類によっても異なるが、通常、120℃以上200以下の範囲である。なお、後述する実験例に示すように、例えばCIGS系太陽電池の電極構造6とする場合には、第2導電層6bの形成時に180℃以上の温度が加わると、カルコパイライト化合物半導体層が熱ダメージにより変換効率が低下するおそれがあるため、180℃未満、好ましくは150℃以下の温度で処理する。

【0064】

第2導電層6bの厚さは、通常、1μm以上100μm以下の範囲内であり、電極構造6としての抵抗値及びパターン精度の観点からは、10μm以上50μm以下の範囲である。第2導電層6bの厚さが1μm未満では、薄すぎて抵抗値が高くなり、電極構造6としては不適である。一方、第2導電層6bの厚さが100μmを超えると、厚すぎてコストアップになるだけでなく、膜厚と線幅との比率(アスペクト比)の関係から、線幅を100μm以下にパターン印刷することが困難になってしまう。スクリーン印刷法では、膜厚と線幅の比率は最大でも1:1である。

【0065】

以上説明したように、本発明に係る電極構造6は、電気抵抗が小さい第2導電層6bを有し、その第2導電層6bと透明電極層5との間に第1導電層6aを有するので、第2導電層6bの密着性を高めた態様で、接触抵抗の低減を図ることができる。なお、後述の実験例で示すように、集電電極の抵抗率を10−5Ωcm以下とする結果も得られている。

【0066】

[太陽電池及びその製造方法]

本発明に係る太陽電池10は、図1及び図2に示すように、上記した本発明に係る電極構造6とカルコパイライト化合物半導体層5とを少なくとも有する。図1の例は、基材1上に、少なくとも、背面電極層2、カルコパイライト化合物半導体層3、バッファ層4、透明電極層5、及び集電電極6(上記した「電極構造6」と同じ。)がその順で積層されている太陽電池10である。そして、集電電極6が、透明電極層5上にパターン状に設けられて導電性粒子A及び120℃以上180℃未満で硬化する高分子化合物を有する第1導電層6aと、その第1導電層6a上に設けられてバインダーとしての高分子化合物を有さずに導電性粒子Bを有する第2導電層6bとを備えるように構成されている。なお、図2の例は、図1の太陽電池10において、背面電極層2とカルコパイライト化合物半導体層3との間にドープ層7を設けた太陽電池(符号10’)である。

【0067】

こうした太陽電池10,10’の製造方法は、基材1上に、少なくとも、背面電極層2、カルコパイライト化合物半導体層3、バッファ層4、透明電極層5及び集電電極6をその順で設ける方法であって、集電電極6の形成工程を、透明電極層5上に導電性粒子A及び120℃以上180℃未満の温度で硬化する高分子化合物を含む導電ペーストを用いて第1導電層6aをパターン状に形成する工程と、その第1導電層6a上にバインダーとしての高分子化合物を有さずに導電性粒子Bを有する導電ペーストを設けて第2導電層6bをパターン状に形成する工程とを有するようにしたものである。

【0068】

以下、図1及び図2で示した太陽電池の構成を、図3に示す太陽電池20の製造工程順に説明する。

【0069】

(背面電極層の形成と分割)

先ず、図3(A)に示すように、基材1上に短冊状の背面電極層2を形成する。この工程には、基材1を準備する工程、準備された基材1上に背面電極層2を形成する工程、及びその背面電極層2を短冊状に加工する工程を含んでいる。

【0070】

基材1は、ガラス基材が好ましく用いられる。ガラス基材としては、ソーダライムガラス基材であっても無アルカリガラス基材であってもよく、特に限定されない。いずれのガラス基材も、金属基材又は樹脂基材と比べて絶縁性と耐熱性の両方を備えるので好ましく用いられる。

【0071】

背面電極層2は、準備された基材1上に設けられる。背面電極層2としては、モリブデン等からなる金属層、又は、ITO(インジウム錫オキサイド)等からなる透明導電層、を好ましく適用できる。この背面電極層2は、真空蒸着法、スパッタリング法、CVD法等で形成することができ、その厚さは、通常、0.1〜1μm程度である。

【0072】

短冊状の背面電極層2は、成膜された背面電極層2の一部をストライプ状に除去し、背面電極層2を短冊状に複数分割して形成できる。そうした分割手段としては、レーザースクライブ法を用いることが好ましい。

【0073】

(化合物半導体層とバッファ層の形成)

次に、図3(B)に示すように、複数分割された背面電極層2上(ストライプ状に除去された部分も含む。)にその全体を覆うようにカルコパイライト化合物半導体層3を形成し、その後、カルコパイライト化合物半導体層3上にバッファ層4を形成する。カルコパイライト化合物半導体層3は、背面電極層2上(ドープ層7が設けられている場合にはその上。図2参照。)に形成される。カルコパイライト化合物半導体層3は、いわゆる光吸収層であり、Ib族元素とIIIb族元素とVIb族元素とを含む半導体からなる層である。具体的には、Cuと、In及びGaの一方又は両方と、Se及びSの一方又は両方とを含むカルコパイライト化合物半導体層3を好ましく挙げることができる。一例としては、CuInSe2、CuIn(Se,S)2、Cu(In,Ga)Se2、又は、Cu(In,Ga)(Se,S)2を例示できる。

【0074】

カルコパイライト化合物半導体層3の形成方法としては各種の方法を適用可能であるが、例えばCu(In,Ga)Se2の場合には、基材温度を例えば300℃程度とし、Se、In、Gaを例えば10−4〜10−5Pa程度の圧力範囲に制御しながら共蒸着法で堆積し、その後基材温度を例えば600℃程度に上げて、SeとCuを例えば10−4〜10−5Pa程度の圧力範囲に制御しながら堆積し、さらにその後基材温度を例えば600℃程度に保ったまま、同様の圧力制御下でIn、Ga及びSeを堆積させることができる。こうしてCu(In,Ga)Se2からなるカルコパイライト化合物半導体層3を形成できる。カルコパイライト化合物半導体層3の形成は、上記の共蒸着法の他にも、Cu、In、Gaを例えば10−3〜10−5Pa程度の圧力範囲に制御しながらスパッタリング法で金属の層を堆積させた後、Seを含む雰囲気で基材温度を例えば600℃程度として、金属の層をセレン化物に変換する方法でも可能である。なお、カルコパイライト化合物半導体層3の厚さは、通常、1〜2μmである。

【0075】

バッファ層4は、pn接合を形成するためにカルコパイライト化合物半導体層3上に設けられる半導体層である。バッファ層4としては、例えばCdS、又はZnを含む化合物からなる層を挙げることができる。Znを含む化合物としては、Zn(O,S)及びZnMgO等を例示できる。バッファ層4は、溶液成長(CBD)法、スパッタリング法又はCVD法で形成でき、その厚さは特に限定されないが、通常、0.01〜0.1μm程度である。

【0076】

また、バッファ層4の一部として、さらに第2の半導体層を積層させてもよい。そうした第2の半導体層としては、ZnOからなる層、又はZnOを含む材料からなる層を挙げることができる。この層もスパッタリング法又はCVD法で形成でき、その厚さは特に限定されないが、通常、0.01〜1μm程度である。

【0077】

(分割)

次に、図3(C)に示すように、カルコパイライト化合物半導体層3とバッファ層4とを短冊状に複数分割する。このときのストライプ状の除去位置は、無駄な領域を作らないようにするという観点から、図3(A)で行った除去位置に隣接した位置であることが好ましい。カルコパイライト化合物半導体層3とバッファ層4とを短冊状に複数分割する方法としては、図3(A)で行った方法と異なり、金属針によるメカニカルスクライブ法を用いることが好ましい。

【0078】

(透明電極層の形成と分割)

次に、図3(D)に示すように、複数分割されたバッファ層4上(ストライプ状に除去された部分も含む。)にその全体を覆うように透明電極層5を形成し、その後、カルコパイライト化合物半導体層3とバッファ層4と透明電極層5とを短冊状に複数分割する。透明電極層5については、上記「電極構造6」の欄で詳細に説明したとおりであるのでその説明は省略する。分割加工で行うストライプ状の除去位置は、無駄な領域を作らないようにするという観点から、図3(C)で行った除去位置に隣接した位置であることが好ましい。カルコパイライト化合物半導体層3とバッファ層4と透明電極層5とを短冊状に複数分割する方法としては、図3(C)で行った方法と同様、金属針によるメカニカルスクライブ法を用いる。こうした分割加工によって、各太陽電池セル9,9,9が、背面電極層2と透明電極層5とで直列に接続されたものとなる。

【0079】

(集電電極の形成)

最後に、図3(E)及び図4に示すように、抵抗値を下げて電流が流れやすくすることを目的として、透明電極層5上に集電電極6(グリッド電極とも呼ばれる。上記した「電極構造6」と同じ。)を形成する。集電電極6はスクライブ工程の加工ライン8と直交する方向に延びるライン状で、線幅0.1〜0.5mm、間隔1〜20mmで複数本形成する。集電電極6(第1導電層6a及び第2導電層6b)の構成については、上記電極構造6の欄で説明したとおりであるのでその説明は省略する。こうして、太陽電池セル9を直列接続した集積型の太陽電池20を製造できる。

【0080】

(その他)

本発明に係る太陽電池は、図2に示すドープ層7等が設けられていてもよい。ドープ層7は、カルコパイライト化合物半導体層3にIa族元素をドープするために設けられる層である。Ia族元素は、Li,Na及びK等の元素であり、これらの元素が拡散してカルコパイライト化合物半導体層3にドープすると、太陽電池10を構成した後における変換効率が高まる。ドープ層7としては、例えばソーダライムガラスのようなNaの酸化物層、及び、NaF及びNa2S等の化合物層を挙げることができ、蒸着法、スパッタリング法又はCVD法で形成することができる。このドープ層の厚さは、通常、0.005〜0.2μm程度である。

【0081】

基材1としてソーダライムガラス基材を用いた場合には、そのソーダライムガラス基材中のNaが拡散してカルコパイライト化合物半導体層3に含まれことになるので、ドープ層7を設けなくてもよい。一方、ソーダライムガラス基材中から不定量のNaがカルコパイライト化合物半導体層3に拡散しないように、あえてNaの拡散を遮断する遮断層をソーダライムガラス基材とカルコパイライト化合物半導体層3との間の任意の位置に設けてもよい。遮断層を設ける位置としては、ソーダライムガラス基材と背面電極層2との間であってもよいし、背面電極層2とカルコパイライト化合物半導体層3との間であってもよい。遮断層としては、例えばアルミニウム、ケイ素、チタン、ジルコニウム等の酸化物又は窒化物、あるいは、チタン、ジルコニウム、タンタル、タングステン、ハフニウム等の金属からなる層を挙げることができ、蒸着法、スパッタリング法又はCVD法で形成することができる。遮断層を背面電極層2とカルコパイライト化合物半導体層3の間に設ける場合は、導電性を確保するために、遮断層は金属から成る層であることが好ましい。この遮断層の厚さは、通常、0.05〜1μm程度である。

【0082】

以上説明したように、本発明に係る太陽電池によれば、180℃以上の高い焼成温度で成膜する必要のない集電電極6を、カルコパイライト化合物半導体層3を光吸収層とする太陽電池の集電電極として適用したので、カルコパイライト化合物半導体層3に対する熱ダメージを抑えることができる。また、集電電極6の低抵抗化、及び透明電極層5との間の接触抵抗の低減化を図ることができたので、曲線因子を高めることができ、変換効率の高い太陽電池とすることができる。

【0083】

また、本発明に係る太陽電池の製造方法によれば、カルコパイライト化合物半導体層3を光吸収層とした太陽電池において、その集電電極6の形成を、上記した第1導電層6aの形成工程と第2導電層6bの形成工程とで行うので、透明電極層5上に、良好な導電性と高い密着性で集電電極6を設けることができる。また、カルコパイライト化合物半導体層3に熱ダメージを与えない120℃以上180℃未満の温度で第1導電層6aと第2導電層6bの両層を形成できる。その結果、熱ダメージのないカルコパライト化合物半導体層3で光電変換された起電力を透明電極層5上に良好な導電性と高い密着性で設けられた集電電極6によって集電することができる。また、高い焼成温度が加わらないので、太陽電池の反りを低減でき、応力による層間剥離を抑制する効果もある。

【実施例】

【0084】

以下に実験例を挙げて本発明を更に詳しく説明する。なお、以下の実験例は一例であって、本発明は下記の実験例に限定されない。

【0085】

[実験例1]

この実験例1は、透明電極層5上に設けた電極構造6の構造形態について検討した実験例である。基材1として10cm角サイズのソーダライムガラス基板を準備し、そのガラス基板を洗浄、乾燥した後、背面電極層2としてMo層をDCスパッタリング法で形成した。Mo層の厚さは0.1〜1μmでよいが、ここでは0.8μmとした。続いて、背面電極層2上にp型半導体である銅、インジウム、ガリウム及びセレン(CIGS)系半導体層3を同時蒸着法(通称:三段階法と呼ばれている。)で形成した。CIGS系半導体層3の厚さは1〜2μmでよいが、ここでは2μmとした。続いて、CIGS系半導体層3上に、バッファ層4としてn型半導体であるCdS層を溶液成長法(CBD法)で形成した。溶液成長法に用いる溶液は、硫酸カドミウム、チオ尿素及びアンモニアを含む水溶液で、この溶液を撹拌しながら基板を浸漬して溶液温度70℃で15分間保持し、CdS膜をCIGS系半導体層3上に厚さ80nmで形成した。続いて、透明電極層5として、酸化亜鉛の膜をRFスパッタリング法で形成した。酸化亜鉛の膜は真性絶縁体(ドーパントなし)であるi−ZnOとAlがドープされたZnO:Alを積層した。i−ZnOの膜厚は0.2μm以下が適当であり、ここでは0.1μmとした。また、ZnO:Alの膜厚は0.3〜1μmでよいが、ここでは0.3μmとした。

【0086】

続いて、透明電極層5の上に、集電電極6を以下の試料1,2の2形態で作製した。<試料1>:透明電極層5上に厚さ1μmのAl膜をメタルマスクを介して蒸着した集電電極、<試料2>:透明電極層5上に第1導電層6aを形成し、さらにその第1導電層6a上に第2の導電層6bを形成した集電電極6、の2形態とした。これらのうち、試料2では、第1導電層6aと第2導電層6bとを、下記組成の第1導電ペースト及び第2導電ペーストをそれぞれスクリーン印刷法で塗布し、120℃のオーブン中で30分間乾燥及び焼成して、順次形成した。第1導電層6a及び第2導電層6bの厚さはそれぞれ10μmとしたが、スクリーン版の厚さを選択することにより1〜100μm(好ましくは20〜80μm)に変更することが可能である。

【0087】

こうして図1に示す形態の太陽電池の積層構造を作製した。なお、この実験例1では、太陽電池の基本性能を評価するため、図3に示す形態とはせずに、図1の示す基本的な積層構造で評価した。

【0088】

(導電ペースト)

第1導電層6aの形成に用いた第1導電ペーストは、Ag粒子と高分子化合物とを含有した導電ペースト(太陽インキ製造株式会社製、商品名:ECM−100 AF4500)である。第1導電ペースト中の高分子化合物は熱可塑性樹脂であり、その含有量は5〜10質量%である。第1導電ペーストに含まれるAg粒子は、単一の粒径分布を有した平均粒径1〜2μmの粒子群であり、その含有量は80質量%である。また、残部は溶媒(ジエチレングリコールモノエチルエーテルアセテート)である。一方、第2導電層6bの形成に用いた第2導電ペーストは、Agナノ粒子を含有する導電ペースト(三ツ星ベルト株式会社製、商品名:MDot−SLP/H)である。第2導電ペーストに含まれるAgナノ粒子は、平均粒径が10〜30nmの範囲内の粒子群(ここでは平均粒径約20nmの導電性粒子B1を用いた。)と、平均粒径が約1μmの粒子群(導電性粒子B2)とを混合したものである。導電性粒子B1:導電性粒子B2は、1:2〜2:1(質量比)である(ここでは約1:1程度とした。)。第2導電ペースト中のAgナノ粒子の含有量は90〜95質量%で、残部は溶媒(α−ターピネオール)であり、バインダーとしての高分子化合物は含まれていない。

【0089】

(評価)

得られた試料2の集電電極6の断面を、電子顕微鏡(株式会社日立ハイテクノロジーズ社製、型番:SU8000)を用い、加速電圧3.0kVで観察した。その結果を図5に示した。第1導電層6a及び第2導電層6bいずれも約10μmの厚さで形成されていることが確認された。

【0090】

得られた太陽電池において、形成した試料1及び試料2の集電電極6のテープ剥離試験を実施した。テープ剥離は、幅8mmのテープ(ニチバン株式会社製、商品名:CT24)を各集電電極に貼り、そのテープの一端を180°折り返して約300mm/秒の速さで引き上げて集電電極6の剥離の有無を確認した。その結果、試料1及び試料2の集電電極6の剥離は見られなかった。

【0091】

得られた太陽電池のi−V特性を評価した。i−V特性の測定は、メカニカルスクライブ法で複数のテストセル(0.5cm2)に切り分けて、テストセルを作製し、ソーラーシミュレーター(AM1.5)で測定した。その結果を表1と図6に示した。表1及び図6に示すように、試料1の集電電極(Al蒸着膜)と、試料2の集電電極(第1導電層6a+第2導電層6b)との比較において、特に曲線因子FFが76.4%から78.1%に増加し、その結果、変換効率が増加した。なお、曲線因子FF(Fill Factor)は、太陽電池としての電流−電圧特性曲線(i−V曲線)の良さを表すパラメータであり、[最大出力/(開放電圧×短絡電流)]で表される。この値が大きいと言うことは、太陽電池の内部損失が小さく性能が優れていることになる。

【0092】

【表1】

【0093】

また、試料2において、第1導電層6aと第2導電層6bとのコンタクト抵抗については、直流四端子法で評価したところ、1mΩ・cm2以下という良好な結果が得られた。

【0094】

[実験例2]

実験例1の試料2において、第1導電層6aを形成せずに、透明電極層5に直接第2導電ペーストで第2導電層6bのみを形成した。それ以外は実験例1の試料2と同様にして実験例2に係る太陽電池を作製した。しかし、この太陽電池は、第2導電層6bにエアブローを当てただけで、第2導電層6bは簡単に剥離した。

【0095】

[実験例3]

実験例3では、第2導電層6bを形成する第2導電ペースト中の高分子化合物の含有量の変化が第2導電層6bのシート抵抗に及ぼす影響について検討した。3cm角のソーダライムガラス基板を洗浄及び乾燥し、そのガラス基板上に下記組成の導電ペーストをスクリーン印刷で2.8cm角ベタパターンで印刷した。スクリーン版は、線数:325線、乳剤厚:20μmとした。印刷後、120℃に設定したクリーンオーブンで30分間乾燥して、ガラス基板上に第2導電層6bのみを形成した。

【0096】

(導電ペースト)

導電ペーストは、Agナノ粒子を含有する導電ペースト(三ツ星ベルト株式会社製、商品名:MDot−SLP/H)に所定量(0.1質量%、0.3質量%、1.0質量%)のエポキシ樹脂(ジャパンエポキシレジン株式会社製、商品名:グレード826)と硬化剤(ジャパンエポキシレジン株式会社製、商品名:ジシアンジアミド、グレードDICY 7)とを添加したものである。なお、硬化剤は、エポキシ樹脂100質量部に対して5質量部を混合した。Agナノ粒子は、平均粒径が10〜30nmの範囲の微粒子群(ここでは平均粒径約20nmの導電性粒子B1を用いた。)と、平均粒径が約1μmの粒子(導電性粒子B2)とを混合したものである。導電性粒子B1:導電性粒子B2は、1:2〜2:1(質量比)である(ここでは約1:1程度とした。)。導電ペースト中のAg粒子の含有量は90〜95質量%、エポキシ樹脂と硬化剤の含有量は上記のとおりであり、残部は溶媒(αーターピネオール)である。自公転型の撹拌機で1分間攪拌してAgナノ粒子を含有する導電ペーストとエポキシ樹脂とを混練した。

【0097】

(評価)

印刷した導電層のシート抵抗は、Loresta−EPで測定し、その結果を表2に示した。エポキシ樹脂を添加していない実験例1の試料2で用いた導電ペーストで形成した導電層に比べ、エポキシ樹脂を1質量%加えた導電ペーストで形成した導電層は、抵抗値が4倍以上であり、集電電極としては不適であった。一方、エポキシ樹脂を0.3質量%加えた導電ペーストで形成した導電層は抵抗値の増加を60%程度(比抵抗では50%程度)に抑えることができ、エポキシ樹脂を0.1質量%加えた導電ペーストで形成した導電層は抵抗値の増加を10%程度(比抵抗でも10%程度)に抑えることができ、問題なかった。したがって、第2導電ペーストに配合するエポキシ樹脂の含有量は1質量%未満、好ましくは0.3質量%以下、特に好ましくは0.1質量%以下が妥当と判断できる。

【0098】

【表2】

【0099】

[実験例4]

実験例4では、導電ペーストの乾燥温度が導電層の抵抗に及ぼす影響について検討した。3cm角のソーダライムガラス基板を洗浄及び乾燥し、そのガラス基板上に下記組成の導電ペーストをスクリーン印刷で2.8cm角ベタパターンで印刷した。スクリーン版は、線数:325線、乳剤厚:20μmとした。印刷後、100℃、120℃、150℃にそれぞれ設定したクリーンオーブンで30分間乾燥して導電層を形成した。

【0100】

(導電ペースト)

導電ペーストは、Agナノ粒子を含有する導電ペースト(三ツ星ベルト株式会社製、商品名:MDot−SLP/H)である。導電ペーストに含まれるAg粒子は、平均粒径が10〜30nmの範囲の微粒子群(ここでは平均粒径約20nmの導電性粒子B1を用いた。)と、平均粒径が約1μmの粒子(導電性粒子B2)とを混合したものである。導電性粒子B1:導電性粒子B2は、1:2〜2:1(質量比)である(ここでは約1:1程度とした。)。導電ペースト中のAgナノ粒子の含有量は90〜95質量%で、残部は溶媒(αーターピネオール)であり、バインダー樹脂は含まれていない。

【0101】

(評価)

印刷した導電層のシート抵抗は、Loresta−EPで測定し、その結果を表3及び図7に示した。乾燥温度100℃の場合は、40分後でも抵抗値は下がりきらなかった。一方、乾燥温度が120℃では20分で抵抗値が低い値に落ち着き、150℃では10分で抵抗値が低い値に落ち着いた。また、30分後のシート抵抗値については、120℃で4.8mΩ/□、150℃で3.9mΩ/□であり、抵抗率に換算すると、120℃で9.6μΩcm、150℃で7.8μΩcmであった。

【0102】

なお、実験例1の試料1のように、Al蒸着膜(厚さ1μm)の集電電極のシート抵抗値を測定したところ、その値は20mΩ/□であったが、この実験例4で得られたAgペースト層のシート抵抗値はその1/4〜1/5に低減することができた。

【0103】

【表3】

【0104】

[実験例5]

実験例5では、集電電極を形成した後に加熱処理して、カルコパイライト化合物半導体層に対する印加温度の影響について検討した。この実験は、カルコパライト化合物半導体層の温度の影響を調べるものであるため、実験には、実験例1の試料1(Al蒸着膜、厚さ1μm)の太陽電池を用いた。

【0105】

(評価)

得られた太陽電池をメカニカルスクライブ法で複数のテストセル(0.5cm2)に切り分けてテストセルを作製し、加熱前後の特性をソーラーシミュレーター(AM1.5)で測定した。加熱は、120℃、150℃、180℃、200℃に加熱したクリーンオーブンでそれぞれ30分行った。その結果を表4に示した。表4に示すように、加熱温度が高くなるにしたがい、開放電圧の低下が大きくなり、変換効率が低下した。特に180℃以上では、変換効率は15%未満になった。この結果は、カルコパイライト化合物半導体層に対しては、高い温度の印加は避けるべきであることを示している。

【0106】

【表4】

【0107】

[実験例6]

実験例6では、透明電極層5と集電電極6を形成する前に加熱処理して、カルコパイライト化合物半導体層3に対する印加温度の影響について検討した。実験には、上記実験例5と同様、実験例1の試料1(Al蒸着膜、厚さ1μm)の太陽電池を用いた。

【0108】

(評価)

透明電極層5と集電電極6を形成する前の2つの試料について、200℃に加熱したクリーンオーブン中に30分入れて熱処理を行った。対比として、熱処理を行わないもの(2つの試料)も準備した。これらの試料に、実験例1の試料1と同様にして透明電極層とAl蒸着膜を形成して太陽電池を作製した。

【0109】

得られた太陽電池をメカニカルスクライブ法で複数のテストセル(0.5cm2)に切り分けてテストセルを作製し、加熱の有無の特性をソーラーシミュレーター(AM1.5)で測定した。その結果を表5に示した。CdS−n型バッファ層を形成した後(透明電極形成前)に加熱した場合でも、テストセルを完成させた後に加熱した場合と同様、開放電圧が低下し、変換効率が低下した。

【0110】

【表5】

【0111】

[実験例7]

実験例7では、透明電極層5の材料をITOに代えたときの太陽電池の特性に及ぼす熱処理の影響を検討した。上記実験例6において、透明電極層5としてi−ZnO(厚さ0.1μm)をRFスパッタリング法で形成し、さらに、ITO(厚さ0.5μm)をDCスパッタリング法で形成した他は、実験例6と同様にした。

【0112】

(評価)

透明電極層5の材料を変えた2つの試料について、200℃に加熱したクリーンオーブン中に30分入れて熱処理を行った。得られた太陽電池をメカニカルスクライブ法で複数のテストセル(0.5cm2)に切り分けてテストセルを作製し、加熱の有無の特性をソーラーシミュレーター(AM1.5)で測定した。その結果を表6に示した。透明電極層をZnO:AlからITOに変えてもテストセルの性能は同等であったが、200℃、30分加熱した後は、特に曲線因子が著しく低下し、変換効率が大きく低下した。実験例6,7の結果より、加熱前後の変化の割合は、ZnO:Alに比べて、ITOの方が大きいことがわかった。

【0113】

【表6】

【符号の説明】

【0114】

1 基材

2 背面電極

3 p型光吸収層(カルコパイライト化合物半導体層)

4 n型バッファ層

5 透明電極層

6 電極構造(集電電極)

6a 第1導電層

6b 第2導電層

7 ドープ層

8 加工ライン

9 ユニットセル

10,20 太陽電池(太陽電池シート)

【特許請求の範囲】

【請求項1】

透明電極層上にパターン状に設けられて導電性粒子及び高分子化合物を有する第1導電層と、該第1導電層上に設けられてバインダーとしての高分子化合物を有さずに導電性粒子を有する第2導電層と、を備えることを特徴とする電極構造。

【請求項2】

前記第1導電層は、前記高分子化合物がバインダーとなって前記導電性粒子同士が接合しており、前記第2導電層は、前記導電性粒子同士が直接接合している、請求項1に記載の電極構造。

【請求項3】

前記第2導電層は、粒径分布の異なる少なくとも2種類の導電性粒子群を含み、かつ該導電性粒子群の含有率が99.0質量%超である、請求項1又は2に記載の電極構造。

【請求項4】

前記高分子化合物が120℃以上180℃未満で硬化する硬化剤であり、カルコパイライト化合物半導体層を有する太陽電池の集電電極として用いられる、請求項1〜3のいずれか1項に記載の電極構造。

【請求項5】

透明電極層上にパターン状に設けられて導電性粒子及び高分子化合物を有する第1導電層と、該第1導電層上に設けられて導電性粒子を有する第2導電層とを備え、該第2導電層は、粒径分布の異なる少なくとも2種類の導電性粒子群を含み、かつ該導電性粒子群の含有率が99.0質量%超であることを特徴とする電極構造。

【請求項6】

基材上に、少なくとも、背面電極層、カルコパイライト化合物半導体層、バッファ層、透明電極層及び集電電極をその順で設ける太陽電池であって、

前記集電電極が、前記透明電極層上にパターン状に設けられて導電性粒子及び120℃以上180℃未満で硬化する高分子化合物を有する第1導電層と、該第1導電層上に設けられてバインダーとしての高分子化合物を有さずに導電性粒子を有する第2導電層とを備えることを特徴とする太陽電池。

【請求項7】

前記第2導電層は、粒径分布の異なる少なくとも2種類の導電性粒子群を含み且つ該導電性粒子群の含有率が99.0質量%超である、請求項6に記載の太陽電池。

【請求項8】

基材上に、少なくとも、背面電極層、カルコパイライト化合物半導体層、バッファ層、透明電極層及び集電電極をその順で設ける太陽電池であって、

前記集電電極が、前記透明電極層上にパターン状に設けられて導電性粒子及び120℃以上180℃未満で硬化する高分子化合物を有する第1導電層と、該第1導電層上に設けられて導電性粒子を有する第2導電層とを備え、該第2導電層は、粒径分布の異なる少なくとも2種類の導電性粒子群を含み、かつ該導電性粒子群の含有率が99.0質量%超であることを特徴とする太陽電池。

【請求項9】

基材上に、少なくとも、背面電極層、カルコパイライト化合物半導体層、バッファ層、透明電極層及び集電電極をその順で設ける太陽電池の製造方法であって、

前記集電電極の形成工程が、前記透明電極層上に導電性粒子及び120℃以上180℃未満の温度で硬化する高分子化合物を含む導電ペーストを用いて第1導電層をパターン状に形成する工程と、該第1導電層上にバインダーとしての高分子化合物を有さずに導電性粒子を有する導電ペーストを設けて第2導電層をパターン状に形成する工程とを有することを特徴とする太陽電池の製造方法。

【請求項10】

前記第1導電層の形成工程では、前記導電ペーストに含まれる高分子化合物が前記導電性粒子同士を接合し、

前記第2導電層の形成工程では、前記導電ペーストに含まれる導電性粒子が粒径分布の異なる少なくとも2種類の導電性粒子群を含み且つ該導電性粒子群の含有率が99.0質量%超であり、前記120℃以上180℃未満の温度で該導電性粒子同士を接合する、請求項9に記載の太陽電池の製造方法。

【請求項1】

透明電極層上にパターン状に設けられて導電性粒子及び高分子化合物を有する第1導電層と、該第1導電層上に設けられてバインダーとしての高分子化合物を有さずに導電性粒子を有する第2導電層と、を備えることを特徴とする電極構造。

【請求項2】

前記第1導電層は、前記高分子化合物がバインダーとなって前記導電性粒子同士が接合しており、前記第2導電層は、前記導電性粒子同士が直接接合している、請求項1に記載の電極構造。

【請求項3】

前記第2導電層は、粒径分布の異なる少なくとも2種類の導電性粒子群を含み、かつ該導電性粒子群の含有率が99.0質量%超である、請求項1又は2に記載の電極構造。

【請求項4】

前記高分子化合物が120℃以上180℃未満で硬化する硬化剤であり、カルコパイライト化合物半導体層を有する太陽電池の集電電極として用いられる、請求項1〜3のいずれか1項に記載の電極構造。

【請求項5】

透明電極層上にパターン状に設けられて導電性粒子及び高分子化合物を有する第1導電層と、該第1導電層上に設けられて導電性粒子を有する第2導電層とを備え、該第2導電層は、粒径分布の異なる少なくとも2種類の導電性粒子群を含み、かつ該導電性粒子群の含有率が99.0質量%超であることを特徴とする電極構造。

【請求項6】

基材上に、少なくとも、背面電極層、カルコパイライト化合物半導体層、バッファ層、透明電極層及び集電電極をその順で設ける太陽電池であって、

前記集電電極が、前記透明電極層上にパターン状に設けられて導電性粒子及び120℃以上180℃未満で硬化する高分子化合物を有する第1導電層と、該第1導電層上に設けられてバインダーとしての高分子化合物を有さずに導電性粒子を有する第2導電層とを備えることを特徴とする太陽電池。

【請求項7】

前記第2導電層は、粒径分布の異なる少なくとも2種類の導電性粒子群を含み且つ該導電性粒子群の含有率が99.0質量%超である、請求項6に記載の太陽電池。

【請求項8】

基材上に、少なくとも、背面電極層、カルコパイライト化合物半導体層、バッファ層、透明電極層及び集電電極をその順で設ける太陽電池であって、

前記集電電極が、前記透明電極層上にパターン状に設けられて導電性粒子及び120℃以上180℃未満で硬化する高分子化合物を有する第1導電層と、該第1導電層上に設けられて導電性粒子を有する第2導電層とを備え、該第2導電層は、粒径分布の異なる少なくとも2種類の導電性粒子群を含み、かつ該導電性粒子群の含有率が99.0質量%超であることを特徴とする太陽電池。

【請求項9】

基材上に、少なくとも、背面電極層、カルコパイライト化合物半導体層、バッファ層、透明電極層及び集電電極をその順で設ける太陽電池の製造方法であって、

前記集電電極の形成工程が、前記透明電極層上に導電性粒子及び120℃以上180℃未満の温度で硬化する高分子化合物を含む導電ペーストを用いて第1導電層をパターン状に形成する工程と、該第1導電層上にバインダーとしての高分子化合物を有さずに導電性粒子を有する導電ペーストを設けて第2導電層をパターン状に形成する工程とを有することを特徴とする太陽電池の製造方法。

【請求項10】

前記第1導電層の形成工程では、前記導電ペーストに含まれる高分子化合物が前記導電性粒子同士を接合し、

前記第2導電層の形成工程では、前記導電ペーストに含まれる導電性粒子が粒径分布の異なる少なくとも2種類の導電性粒子群を含み且つ該導電性粒子群の含有率が99.0質量%超であり、前記120℃以上180℃未満の温度で該導電性粒子同士を接合する、請求項9に記載の太陽電池の製造方法。

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図5】

【図2】

【図3】

【図4】

【図6】

【図7】

【図5】

【公開番号】特開2013−106006(P2013−106006A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−251011(P2011−251011)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]