電極母材用ウレタンフォームブロックの接着方法およびその接着方法を用いた電極用金属多孔体の製造方法

【課題】平滑でない接着面にも適用可能であり、且つ、接着作業が容易な電極母材用ウレタンフォームブロックの接着方法を提供する。また、良好な導電性を有する電極用金属多孔体の効率的な製造方法を提供する。

【解決手段】電極母材用のウレタンフォームブロック同士を該ウレタンフォームブロックの発泡方向に接着する方法であって、接着面間に厚さ1.0〜10.0mmの弾性を有する接着層を配置する工程と、配置した接着層を介してウレタンフォームブロックの接着面同士を接合させ、接着層を硬化させてウレタンフォームブロック同士を接着する工程とを含むことを特徴とする電極母材用ウレタンフォームブロックの接着方法である。また、当該接着方法を使用して接着したウレタンフォームブロックを用いて製造することを特徴とする電極用金属多孔体の製造方法である。

【解決手段】電極母材用のウレタンフォームブロック同士を該ウレタンフォームブロックの発泡方向に接着する方法であって、接着面間に厚さ1.0〜10.0mmの弾性を有する接着層を配置する工程と、配置した接着層を介してウレタンフォームブロックの接着面同士を接合させ、接着層を硬化させてウレタンフォームブロック同士を接着する工程とを含むことを特徴とする電極母材用ウレタンフォームブロックの接着方法である。また、当該接着方法を使用して接着したウレタンフォームブロックを用いて製造することを特徴とする電極用金属多孔体の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電極母材用のブロック状ポリウレタン発泡体(以下、「ウレタンフォームブロック」と称する)の接着方法に関し、特には、ウレタンフォームブロックの接着面が平滑でなくても接着が可能であり、且つ、接着作業が簡便な接着方法に関するものである。また、本発明は、該接着方法を用いた電極用金属多孔体の製造方法に関するものである。

【背景技術】

【0002】

従来、ニッケルカドミウム電池、ニッケル水素電池などの電池用電極では、Niの金属多孔体シートが基材として用いられている。

【0003】

ここで、上記金属多孔体シートは、一般に、ウレタンフォーム等の樹脂発泡体からなるシートに導電処理を施し、これを電気めっきして所定の金属を付着させた後、焙焼・還元して得られるものである。そのため、電気抵抗が均一で機械的強度の高い金属多孔体シートを得るために、気孔の径および形状の分布が均一なウレタンフォームシートが求められている。

【0004】

これに対し、気孔の径および形状の分布が均一な発泡樹脂シート基材を得る方法として、発泡後の樹脂ブロック(ウレタンフォームブロック)の上面部を切断除去し、発泡時の上下方向に2段以上積層し、ウレタン樹脂を配合した熱硬化性エポキシ系接着剤や、アクリル系接着剤を用いてそれらの界面を接着接合した後、上記上下方向の軸に対して平行にピーリングする方法が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−176829号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、熱硬化性エポキシ系接着剤やアクリル系接着剤を用いてウレタンフォームブロックを接着する場合、接着面が平滑でなければならず、また、均一な接着強度で接着するためには接着剤が硬化するまで接着面同士を両側から圧縮した状態で保持し、圧着する必要があった。そのため、ウレタンフォームブロックの上面部を切断除去して接着面を平滑化する作業が必要であると共に、接着作業に時間がかかっていた。

【0007】

また、接着したウレタンフォームブロックは、ピーリングしてシート状ウレタンフォームとした後、該シート状ウレタンフォームをめっきすることで金属多孔体シートとなるところ、ウレタンフォームブロック間にウレタンフォームより硬い接着剤が存在すると、接着したウレタンフォームブロックを一定のシート厚みでピーリングすることができない恐れがあった。

【0008】

そのため、平滑でない接着面にも適用可能であり、且つ、接着作業が容易な電極母材用ウレタンフォームブロックの接着方法が求められていた。

【0009】

また、接着したウレタンフォームブロックを一定のシート厚みでピーリングすることができる電極用金属多孔体の製造方法も求められていた。

【課題を解決するための手段】

【0010】

この発明は、上記課題を有利に解決することを目的とするものであり、本発明の電極母材用ウレタンフォームブロックの接着方法は、電極母材用のウレタンフォームブロック同士を該ウレタンフォームブロックの発泡方向に接着する方法であって、接着面間に厚さ1.0〜10.0mmの弾性を有する接着層を配置する工程と、配置した接着層を介してウレタンフォームブロックの接着面同士を接合させ、前記接着層を硬化させて前記ウレタンフォームブロック同士を接着する工程とを含むことを特徴とする。このように、接着面間への配置時には弾性を有するが、配置後に硬化して接着面同士を接着することができる接着層を用いてウレタンフォームブロック同士を接着すれば、接着面が平滑でなくてもウレタンフォームブロック同士を接着することができると共に、接着時にウレタンフォームブロック同士を強固に圧着・保持する必要がない。接着面が平滑でなくても弾性を有する接着層が接着面に追従して接着面の不均一部分を補填し、接着面間に生じる空隙部分を埋めることができるからである。なお、本発明において、弾性を有するとは、接着層(硬化前)を1mm圧縮した際の圧縮応力が10N/m2〜1kN/m2であることを指す。また、接着層の硬化後の硬度はウレタンフォームブロックの110%以下であることが好ましく、80%以下であることが更に好ましい。

ここで、本発明においてウレタンフォームブロックの発泡方向とは、ウレタンフォームブロックを製造する際に発泡材料を発泡させた方向を意味し、例えばスラブ成形によりウレタンフォームブロックを製造した場合には上方が発泡方向となる。また、発泡方向に接着するとは、接着されたウレタンフォームブロック同士の発泡方向が同一方向となるように方向を揃えてウレタンフォームブロック同士を接着することを指す。なお、本発明においては、接着したウレタンフォームブロックをピーリングして得られるシート状ウレタンフォームの気孔が一定の形状(縦長)となるよう、ウレタンフォームブロック同士はその発泡方向に接着する必要がある。また、硬化前の接着層の圧縮応力および硬化後の接着層の硬度は、100mm×100mm×50mmの試験片を全面圧縮して測定することができる。

【0011】

また、本発明の接着方法は、前記接着層がポリウレタン系樹脂からなることが好ましい。被接着体であるウレタンフォームブロックと同質の材料を用いて接着すれば、接着強度をより高めることができるからである。また、接着したウレタンフォームブロックを加工(ピーリング)する際に接着部分が加工に対して悪影響を与えることがないからである。

【0012】

更に、本発明の接着方法は、前記接着面間への前記接着層の配置および前記ウレタンフォームブロック同士の接着を、前記ウレタンフォームブロックを、前記接着面を互いに対向させ、且つ、隙間を空けた状態で、当該隙間に対して前記接着層を配置するための配置部を備える固定手段に配置し、前記隙間へ前記接着層を配置して硬化させることにより行うことが好ましい。固定手段を用いて接着することにより、ウレタンフォームブロック同士を確実に接着することができるからである。

【0013】

そして、上述の接着方法は電極用金属多孔体の製造に好適に用いることができ、本発明の電極用金属多孔体の製造方法は、上述の接着方法を用いてウレタンフォームブロック同士を該ウレタンフォームブロックの発泡方向に接着する工程と、接着したウレタンフォームブロックを前記発泡方向に対して平行にピーリングしてシート状ウレタンフォーム基材を得る工程と、前記シート状ウレタンフォーム基材に金属材料をめっきする工程とを含むことを特徴とする。このように、上述の接着方法を用いてウレタンフォームブロック同士を発泡方向に接着し、その接着したウレタンフォームブロックをピーリングして得られるシート状ウレタンフォーム基材を用いて金属多孔体を形成すれば、ウレタンフォームブロック接着時の作業負担を減らして容易に電極用金属多孔体を形成することができる。また、接着したウレタンフォームブロックを一定のシート厚みでピーリングすることができ、良好な導電性を有する電極用金属多孔体を容易に製造することができる。更に、発泡方向に接着したウレタンフォームブロックを当該発泡方向に対して平行にピーリングしているので、金属多孔体の気孔が一定の形状(縦長)となり、電極用途に特に適した金属多孔体を得ることができる。

【発明の効果】

【0014】

本発明の接着方法によれば、平滑でない接着面にも適用可能であり、且つ、接着作業が容易な電極母材用ウレタンフォームブロックの接着方法を提供することができる。

【0015】

また、本発明の電極用金属多孔体の製造方法によれば、接着したウレタンフォームブロックを一定のシート厚みでピーリングすることができ、良好な導電性を有する電極用金属多孔体を容易に製造することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の接着方法の一例を用いてウレタンフォームブロックを接着する様子を説明する説明図である。

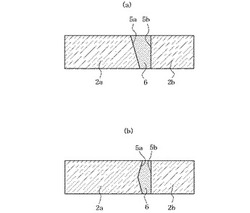

【図2】(a),(b)は、接着後のウレタンフォームブロックの状態を示す正面図である。

【図3】本発明の接着方法に用いる型の変形例を説明する説明図である。

【図4】接着したウレタンフォームブロックをピーリングしてシート状ウレタンフォーム基材を得る工程を説明する説明図である。

【発明を実施するための形態】

【0017】

<ウレタンフォームブロック>

以下に、本発明の電極母材用ウレタンフォームブロックの接着方法を詳細に説明する。本発明の接着方法は、厚さ1.0〜10.0mmの弾性を有する接着層を用いてウレタンフォームブロック同士を該ウレタンフォームブロックの発泡方向に接着することを特徴とする。

【0018】

本発明の接着方法を用いて接着するウレタンフォームブロック(被接着体)としては、特に限定されることなく、モールド成形、スラブ成形、ラミネート成形などの方法で成形した既知のウレタンフォームブロックを用いることができる。また、その発泡方式としては化学的発泡を用いることができる。

【0019】

<接着層>

本発明の接着方法に用いる、配置時には弾性を有する(接着層を1mm圧縮した際の圧縮応力が10N/m2〜1kN/m2である)が、配置後に硬化して接着面同士を接着することができる接着層としては、(i)紫外線の照射、(ii)加熱、(iii)脱溶剤、(iv)表面もしくは被接着体上への触媒、硬化剤、架橋剤、反応促進剤の配置、(v)電子線照射等により硬化するポリウレタン(ウレタン樹脂)、シリコン樹脂、エポキシ樹脂からなる接着層などを用いることができ、接着強度の観点からはポリウレタン系樹脂からなる接着層を用いることが好ましい。なお、接着層の硬化後の硬度はウレタンフォームブロックの110%以下であることが好ましく、80%以下であることが更に好ましい。

【0020】

ここで、上述のウレタン系樹脂としては、ポリオール成分、イソシアネート成分を含む樹脂原料に、所望に応じてイオン導電剤や電子導電剤等の導電剤、架橋剤、界面活性剤、触媒等の添加剤を加えたものを用いることができる。

【0021】

ここで、ポリオール成分としては、例えばエチレンオキサイドとプロピレンオキサイドとを付加重合したポリエーテルポリオール、ポリテトラメチレンエーテルグリコール、酸性分とグリコール成分とを縮合したポリエステルポリオール、カプロラクトンを開環重合したポリエステルポリオール、ポリカーボネートジオール等を用いることができる。

【0022】

イソシアネート成分としては、芳香族イソシアネートまたはその誘導体、脂肪族イソシアネートまたはその誘導体、脂環族イソシアネートまたはその誘導体を用いることができる。これらの中でも、芳香族イソシアネートまたはその誘導体が好ましく、特に、トリレンジイソシアネート(TDI)またはその誘導体、ジフェニルメタンジイソシアネート(MDI)またはその誘導体が好適に用いられる。

【0023】

イオン導電剤の例としては、テトラエチルアンモニウム、テトラブチルアンモニウム、ドデシルトリメチルアンモニウム(例えば、ラウリルトリメチルアンモニウム)、ヘキサデシルトリメチルアンモニウム、オクタデシルトリメチルアンモニウム(例えば、ステアリントリメチルアンモニウム)、ベンジルトリメチルアンモニウム、変性脂肪酸ジメチルエチルアンモニウムなどの過塩素酸塩、硫酸塩、アルキル硫酸塩、カルボン酸塩、スルホン酸塩などの他、リチウム、ナトリウム、カリウム、カルシウム、マグネシウム等のアルカリ金属やアルカリ土類金属の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、トリフルオロメチル硫酸塩、スルホン酸塩などが挙げられる。

【0024】

また、電子導電剤の例としては、ケッチェンブラック、アセチレンブラック等の導電性カーボン;SAF、ISAF、HAF、FEF、GPE、SRF、FT、MT等のゴム用カーボン;酸化処理を施したインク用カーボン、熱分解カーボン、天然グラファイト、人造グラファイト、;酸化スズ、酸化チタン、酸化亜鉛等の導電性金属酸化物;ニッケル、銅、銀、ゲルマニウム等の金属などを挙げることができる。これらの導電剤は単独で用いても良く、2種以上を混合して用いても良い。

【0025】

ウレタン樹脂の硬化反応に用いる触媒としては、トリエチルアミン、ジメチルシクロヘキシルアミン等のモノアミン類、テトラメチルエチレンジアミン、テトラメチルプロパンジアミン、テトラメチルヘキサンジアミン等のジアミン類、ペンタメチルジエチレントリアミン、ペンタメチルジプロピレントリアミン、テトラメチルグアニジン等のトリアミン類、トリエチレンジアミン、ジメチルピペラジン、メチルエチルピペラジン、メチルモルホリン、ジメチルアミノエチルモルホリン、ジメチルイミダゾール等の環状アミン類、ジメチルアミノエタノール、ジメチルアミノエトキシエタノール、トリメチルアミノエチルエタノールアミン、メチルヒドロキシエチルピペラジン、ヒドロキシエチルモルホリン等のアルコールアミン類、ビス(ジメチルアミノエチル)エーテル、エチレングリコールビス(ジメチル)アミノプロピルエーテル等のエーテルアミン類、スタナスオクトエート、ジブチル錫ジアセテート、ジブチル錫ジラウレート、ジブチル錫マーカプチド、ジブチル錫チオカルボキシレート、ジブチル錫ジマレエート、ジオクチル錫マーカプチド、ジオクチル錫チオカルボキシレート、フェニル水銀プロピオン酸塩、オクテン酸鉛等の有機金属化合物などが挙げられる。これらの触媒は単独で用いても良く、2種類以上を組み合わせて用いても良い。

【0026】

その他、界面活性剤としては、カチオン性界面活性剤、アニオン性界面活性剤、両性界面活性剤等のイオン系界面活性剤や各種ポリエーテル、各種ポリエステル等のノニオン性界面活性剤が用いられる。これらは単独で用いても良く、2種以上を組み合わせて用いても良い。

【0027】

<接着方法>

ここで、本発明の接着方法を用いたウレタンフォームブロックの接着について、図面を参照して説明する。本発明においては、接着したウレタンフォームブロックをピーリングして得られるシート状ウレタンフォームの気孔が一定の形状(縦長)となるよう、ウレタンフォームブロック同士をその発泡方向に接着する。なお、ウレタンフォームブロックの発泡方向とは、ウレタンフォームブロックを製造する際に発泡材料を発泡させた方向を意味し、また、発泡方向に接着するとは、接着されたウレタンフォームブロック同士の発泡方向が同一方向となるように方向を揃えてウレタンフォームブロック同士を接着することを指す。

【0028】

ここに図1は、本発明の接着方法の一例を用いてウレタンフォームブロックを接着する様子を説明する説明図である。

【0029】

本発明の接着方法の一例では、図1に示すように、固定手段としての箱型の型1内で直方体形状の2つのウレタンフォームブロック2a,2bを接着する。具体的には、2つのウレタンフォームブロック2a,2bを互いに離間して型1内に設置し、ウレタンフォームブロック2a,2b間に形成された隙間3に上述したウレタン樹脂からなる接着層をディスペンサ等の装置4で配置し、隙間3内でウレタン樹脂からなる接着層を接触硬化させてウレタンフォームブロック2a,2bを接着する。この際、被接着体(ウレタンフォームブロック)上には触媒および硬化剤を配置する。なお、配置した接着層が型1内でウレタンフォームブロック2a,2bの接着面5a,5b以外の面に付着することが無いように、型1は、ウレタンフォームブロック2a,2bが密着する大きさとされている。

【0030】

そして、このような本発明の接着方法の一例を用いてウレタンフォームブロック2a,2bを接着すれば、配置した弾性を有する接着層6が接着面5a,5bの形状に追従しつつ硬化するので、例えば図2(a)、(b)に示すように、接着面5a,5bが平滑でなくても強固に圧着することなくウレタンフォームブロック2a,2bを接着することができる。

【0031】

ここで、型の形状は上述の箱型に限定されることはなく、接着面5a,5bのみに接着層を配置可能であれば、任意の形状とすることができ、例えば、図3に示すように、溝型の切り欠き7aを設けた板状の型7をウレタンフォームブロック2a,2bの間に挟み、切り欠き7aに接着層を配置するようにしても良い。

【0032】

また、本発明の接着方法は上記一例に限定されることはなく、型を使用せずに接着を行っても良い。具体的には、上面に弾性を有する接着層を配置した第1のウレタンフォームブロックの上に第2のウレタンフォームブロックを積層することにより接着を行っても良い。ここで、接着面への接着層の配置は、接着するウレタンフォームブロックのうち一方の接着面のみに行っても良く、双方の接着面に行っても良い。

【0033】

更に、本発明の接着方法においては、既知の枠体や治具を固定手段として用いてウレタンフォームブロック同士の接着を行っても良い。

【0034】

なお、弾性を有する接着層は、樹脂を接着面に塗布することで接着面間に配置しても良いが、接着作業の容易性の観点からは、ボイマー社製や、フェッケン社製のピーリングマシン等の手段を用いて予めシート状に加工したポリウレタンフォームシートからなる接着層(1mm圧縮する際の圧縮応力が10N/m2〜1kN/m2の接着層)をポリウレタン系湿気硬化型接着剤を介して接着面に貼り付けて配置することが好ましい。

【0035】

<電極用金属多孔体>

以下に、本発明の電極用金属多孔体の製造方法を詳細に説明する。本発明の電極用金属多孔体の製造方法は、上述した接着方法を用いて接着したウレタンフォームブロックを用いることを特徴とする。

【0036】

本発明の電極用金属多孔体の製造方法の一例では、連続コンベアー上にウレタンフォーム原料を流し連続発泡させて得たウレタンフォームブロック(スラブブロック、発泡方向は上方)を上述の接着方法で2層積層した、例えば高さ1mのウレタンフォームブロック(以下、「積層ウレタンフォ−ム」と呼ぶ)を用いて金属多孔体を製造する。ここで、図4に示すように、積層ウレタンフォームは、上層のウレタンフォームブロック(第1ウレタンフォームブロック2a)の発泡方向と、下層のウレタンフォームブロック(第2ウレタンフォームブロック2b)の発泡方向とが同一(上方)となるように積層されており、且つ、接着が、第2ウレタンフォームブロック2bの上面に上述した接着層6を配置し、その上に第1ウレタンフォームブロック2aを積層することにより行われている。

【0037】

積層ウレタンフォ−ムは、図4に示すように、発泡方向に対して平行にピーリングされて、例えば厚さ1.0〜1.4mmのウレタンフォームシートとされる。なお、ピーリングにより得られるウレタンフォームシートは、図4の矢印の方向へ走行する。ここで、ピーリングには既知の手段を用いることができる。

【0038】

積層ウレタンフォ−ムをシート状にピーリングして得られたウレタンフォームシートは、表面に導電処理を行う工程(導電処理工程)と、Ni、Cu、Fe等の電極に好ましい金属を電気めっきで付着させる工程(電気めっき工程)とを経て金属多孔体へと加工される。なお、金属多孔体の製造においては、電気めっき工程の後に、熱処理によりウレタンフォームを燃焼除去する工程(焙焼工程)を行う。また、金属多孔体を製造する際には、任意に、焙焼工程後に金属を還元・アニールする工程を含むことができる。

【0039】

ここで、これらの工程は、公知の方法を用いて行うことができ、例えば導電処理工程は、真空蒸着、化学めっき、カーボン等の導電性材料の塗布などにより行うことができる。また、電極用金属多孔体は、ウレタンフォームシートに金属材料を直接スパッタリングしても得ることができる。

【実施例】

【0040】

(実施例)

スラブ成形により得た2つのウレタンフォームの上皮を裁断し、ウレタンフォームブロックを2つ得た。また、ブリヂストン社製ポリウレタンフォーム(TFW)の両面に市販の接着剤(塗工量:700g/m2、塗工時間:3分/面)を塗工して接着層を得た。そして、一方のウレタンフォームブロックの裁断面に水を噴霧した後、接着層を設置した。その後、接着層上へ他方のウレタンフォームブロックを設置し、90kgの圧縮治具を用いてウレタンフォームブロック同士を接着した(保持時間:5分)。

【0041】

(比較例)

スラブ成形により得た2つのウレタンフォームの上皮を裁断し、ウレタンフォームブロックを2つ得た。そして、両ウレタンフォームブロックの裁断面に市販の接着剤(塗工量:700g/m2、塗工時間:3分/ブロック)を塗工した。その後、接着面同士を張り合わせ、圧縮装置により約100mm圧縮してウレタンフォームブロック同士を接着した(保持時間:10分)。

【0042】

比較例では接着に13分かかったが、実施例では接着に8分しかかからず、比較例の半分以下の時間で接着を行うことができた。また、実施例では圧縮装置が不要であった。

【符号の説明】

【0043】

1 型

2a,2b ウレタンフォームブロック

3 隙間

4 装置

5a,5b 接着面

6 接着層

7 型

7a 切り欠き

【技術分野】

【0001】

本発明は、電極母材用のブロック状ポリウレタン発泡体(以下、「ウレタンフォームブロック」と称する)の接着方法に関し、特には、ウレタンフォームブロックの接着面が平滑でなくても接着が可能であり、且つ、接着作業が簡便な接着方法に関するものである。また、本発明は、該接着方法を用いた電極用金属多孔体の製造方法に関するものである。

【背景技術】

【0002】

従来、ニッケルカドミウム電池、ニッケル水素電池などの電池用電極では、Niの金属多孔体シートが基材として用いられている。

【0003】

ここで、上記金属多孔体シートは、一般に、ウレタンフォーム等の樹脂発泡体からなるシートに導電処理を施し、これを電気めっきして所定の金属を付着させた後、焙焼・還元して得られるものである。そのため、電気抵抗が均一で機械的強度の高い金属多孔体シートを得るために、気孔の径および形状の分布が均一なウレタンフォームシートが求められている。

【0004】

これに対し、気孔の径および形状の分布が均一な発泡樹脂シート基材を得る方法として、発泡後の樹脂ブロック(ウレタンフォームブロック)の上面部を切断除去し、発泡時の上下方向に2段以上積層し、ウレタン樹脂を配合した熱硬化性エポキシ系接着剤や、アクリル系接着剤を用いてそれらの界面を接着接合した後、上記上下方向の軸に対して平行にピーリングする方法が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−176829号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、熱硬化性エポキシ系接着剤やアクリル系接着剤を用いてウレタンフォームブロックを接着する場合、接着面が平滑でなければならず、また、均一な接着強度で接着するためには接着剤が硬化するまで接着面同士を両側から圧縮した状態で保持し、圧着する必要があった。そのため、ウレタンフォームブロックの上面部を切断除去して接着面を平滑化する作業が必要であると共に、接着作業に時間がかかっていた。

【0007】

また、接着したウレタンフォームブロックは、ピーリングしてシート状ウレタンフォームとした後、該シート状ウレタンフォームをめっきすることで金属多孔体シートとなるところ、ウレタンフォームブロック間にウレタンフォームより硬い接着剤が存在すると、接着したウレタンフォームブロックを一定のシート厚みでピーリングすることができない恐れがあった。

【0008】

そのため、平滑でない接着面にも適用可能であり、且つ、接着作業が容易な電極母材用ウレタンフォームブロックの接着方法が求められていた。

【0009】

また、接着したウレタンフォームブロックを一定のシート厚みでピーリングすることができる電極用金属多孔体の製造方法も求められていた。

【課題を解決するための手段】

【0010】

この発明は、上記課題を有利に解決することを目的とするものであり、本発明の電極母材用ウレタンフォームブロックの接着方法は、電極母材用のウレタンフォームブロック同士を該ウレタンフォームブロックの発泡方向に接着する方法であって、接着面間に厚さ1.0〜10.0mmの弾性を有する接着層を配置する工程と、配置した接着層を介してウレタンフォームブロックの接着面同士を接合させ、前記接着層を硬化させて前記ウレタンフォームブロック同士を接着する工程とを含むことを特徴とする。このように、接着面間への配置時には弾性を有するが、配置後に硬化して接着面同士を接着することができる接着層を用いてウレタンフォームブロック同士を接着すれば、接着面が平滑でなくてもウレタンフォームブロック同士を接着することができると共に、接着時にウレタンフォームブロック同士を強固に圧着・保持する必要がない。接着面が平滑でなくても弾性を有する接着層が接着面に追従して接着面の不均一部分を補填し、接着面間に生じる空隙部分を埋めることができるからである。なお、本発明において、弾性を有するとは、接着層(硬化前)を1mm圧縮した際の圧縮応力が10N/m2〜1kN/m2であることを指す。また、接着層の硬化後の硬度はウレタンフォームブロックの110%以下であることが好ましく、80%以下であることが更に好ましい。

ここで、本発明においてウレタンフォームブロックの発泡方向とは、ウレタンフォームブロックを製造する際に発泡材料を発泡させた方向を意味し、例えばスラブ成形によりウレタンフォームブロックを製造した場合には上方が発泡方向となる。また、発泡方向に接着するとは、接着されたウレタンフォームブロック同士の発泡方向が同一方向となるように方向を揃えてウレタンフォームブロック同士を接着することを指す。なお、本発明においては、接着したウレタンフォームブロックをピーリングして得られるシート状ウレタンフォームの気孔が一定の形状(縦長)となるよう、ウレタンフォームブロック同士はその発泡方向に接着する必要がある。また、硬化前の接着層の圧縮応力および硬化後の接着層の硬度は、100mm×100mm×50mmの試験片を全面圧縮して測定することができる。

【0011】

また、本発明の接着方法は、前記接着層がポリウレタン系樹脂からなることが好ましい。被接着体であるウレタンフォームブロックと同質の材料を用いて接着すれば、接着強度をより高めることができるからである。また、接着したウレタンフォームブロックを加工(ピーリング)する際に接着部分が加工に対して悪影響を与えることがないからである。

【0012】

更に、本発明の接着方法は、前記接着面間への前記接着層の配置および前記ウレタンフォームブロック同士の接着を、前記ウレタンフォームブロックを、前記接着面を互いに対向させ、且つ、隙間を空けた状態で、当該隙間に対して前記接着層を配置するための配置部を備える固定手段に配置し、前記隙間へ前記接着層を配置して硬化させることにより行うことが好ましい。固定手段を用いて接着することにより、ウレタンフォームブロック同士を確実に接着することができるからである。

【0013】

そして、上述の接着方法は電極用金属多孔体の製造に好適に用いることができ、本発明の電極用金属多孔体の製造方法は、上述の接着方法を用いてウレタンフォームブロック同士を該ウレタンフォームブロックの発泡方向に接着する工程と、接着したウレタンフォームブロックを前記発泡方向に対して平行にピーリングしてシート状ウレタンフォーム基材を得る工程と、前記シート状ウレタンフォーム基材に金属材料をめっきする工程とを含むことを特徴とする。このように、上述の接着方法を用いてウレタンフォームブロック同士を発泡方向に接着し、その接着したウレタンフォームブロックをピーリングして得られるシート状ウレタンフォーム基材を用いて金属多孔体を形成すれば、ウレタンフォームブロック接着時の作業負担を減らして容易に電極用金属多孔体を形成することができる。また、接着したウレタンフォームブロックを一定のシート厚みでピーリングすることができ、良好な導電性を有する電極用金属多孔体を容易に製造することができる。更に、発泡方向に接着したウレタンフォームブロックを当該発泡方向に対して平行にピーリングしているので、金属多孔体の気孔が一定の形状(縦長)となり、電極用途に特に適した金属多孔体を得ることができる。

【発明の効果】

【0014】

本発明の接着方法によれば、平滑でない接着面にも適用可能であり、且つ、接着作業が容易な電極母材用ウレタンフォームブロックの接着方法を提供することができる。

【0015】

また、本発明の電極用金属多孔体の製造方法によれば、接着したウレタンフォームブロックを一定のシート厚みでピーリングすることができ、良好な導電性を有する電極用金属多孔体を容易に製造することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の接着方法の一例を用いてウレタンフォームブロックを接着する様子を説明する説明図である。

【図2】(a),(b)は、接着後のウレタンフォームブロックの状態を示す正面図である。

【図3】本発明の接着方法に用いる型の変形例を説明する説明図である。

【図4】接着したウレタンフォームブロックをピーリングしてシート状ウレタンフォーム基材を得る工程を説明する説明図である。

【発明を実施するための形態】

【0017】

<ウレタンフォームブロック>

以下に、本発明の電極母材用ウレタンフォームブロックの接着方法を詳細に説明する。本発明の接着方法は、厚さ1.0〜10.0mmの弾性を有する接着層を用いてウレタンフォームブロック同士を該ウレタンフォームブロックの発泡方向に接着することを特徴とする。

【0018】

本発明の接着方法を用いて接着するウレタンフォームブロック(被接着体)としては、特に限定されることなく、モールド成形、スラブ成形、ラミネート成形などの方法で成形した既知のウレタンフォームブロックを用いることができる。また、その発泡方式としては化学的発泡を用いることができる。

【0019】

<接着層>

本発明の接着方法に用いる、配置時には弾性を有する(接着層を1mm圧縮した際の圧縮応力が10N/m2〜1kN/m2である)が、配置後に硬化して接着面同士を接着することができる接着層としては、(i)紫外線の照射、(ii)加熱、(iii)脱溶剤、(iv)表面もしくは被接着体上への触媒、硬化剤、架橋剤、反応促進剤の配置、(v)電子線照射等により硬化するポリウレタン(ウレタン樹脂)、シリコン樹脂、エポキシ樹脂からなる接着層などを用いることができ、接着強度の観点からはポリウレタン系樹脂からなる接着層を用いることが好ましい。なお、接着層の硬化後の硬度はウレタンフォームブロックの110%以下であることが好ましく、80%以下であることが更に好ましい。

【0020】

ここで、上述のウレタン系樹脂としては、ポリオール成分、イソシアネート成分を含む樹脂原料に、所望に応じてイオン導電剤や電子導電剤等の導電剤、架橋剤、界面活性剤、触媒等の添加剤を加えたものを用いることができる。

【0021】

ここで、ポリオール成分としては、例えばエチレンオキサイドとプロピレンオキサイドとを付加重合したポリエーテルポリオール、ポリテトラメチレンエーテルグリコール、酸性分とグリコール成分とを縮合したポリエステルポリオール、カプロラクトンを開環重合したポリエステルポリオール、ポリカーボネートジオール等を用いることができる。

【0022】

イソシアネート成分としては、芳香族イソシアネートまたはその誘導体、脂肪族イソシアネートまたはその誘導体、脂環族イソシアネートまたはその誘導体を用いることができる。これらの中でも、芳香族イソシアネートまたはその誘導体が好ましく、特に、トリレンジイソシアネート(TDI)またはその誘導体、ジフェニルメタンジイソシアネート(MDI)またはその誘導体が好適に用いられる。

【0023】

イオン導電剤の例としては、テトラエチルアンモニウム、テトラブチルアンモニウム、ドデシルトリメチルアンモニウム(例えば、ラウリルトリメチルアンモニウム)、ヘキサデシルトリメチルアンモニウム、オクタデシルトリメチルアンモニウム(例えば、ステアリントリメチルアンモニウム)、ベンジルトリメチルアンモニウム、変性脂肪酸ジメチルエチルアンモニウムなどの過塩素酸塩、硫酸塩、アルキル硫酸塩、カルボン酸塩、スルホン酸塩などの他、リチウム、ナトリウム、カリウム、カルシウム、マグネシウム等のアルカリ金属やアルカリ土類金属の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、トリフルオロメチル硫酸塩、スルホン酸塩などが挙げられる。

【0024】

また、電子導電剤の例としては、ケッチェンブラック、アセチレンブラック等の導電性カーボン;SAF、ISAF、HAF、FEF、GPE、SRF、FT、MT等のゴム用カーボン;酸化処理を施したインク用カーボン、熱分解カーボン、天然グラファイト、人造グラファイト、;酸化スズ、酸化チタン、酸化亜鉛等の導電性金属酸化物;ニッケル、銅、銀、ゲルマニウム等の金属などを挙げることができる。これらの導電剤は単独で用いても良く、2種以上を混合して用いても良い。

【0025】

ウレタン樹脂の硬化反応に用いる触媒としては、トリエチルアミン、ジメチルシクロヘキシルアミン等のモノアミン類、テトラメチルエチレンジアミン、テトラメチルプロパンジアミン、テトラメチルヘキサンジアミン等のジアミン類、ペンタメチルジエチレントリアミン、ペンタメチルジプロピレントリアミン、テトラメチルグアニジン等のトリアミン類、トリエチレンジアミン、ジメチルピペラジン、メチルエチルピペラジン、メチルモルホリン、ジメチルアミノエチルモルホリン、ジメチルイミダゾール等の環状アミン類、ジメチルアミノエタノール、ジメチルアミノエトキシエタノール、トリメチルアミノエチルエタノールアミン、メチルヒドロキシエチルピペラジン、ヒドロキシエチルモルホリン等のアルコールアミン類、ビス(ジメチルアミノエチル)エーテル、エチレングリコールビス(ジメチル)アミノプロピルエーテル等のエーテルアミン類、スタナスオクトエート、ジブチル錫ジアセテート、ジブチル錫ジラウレート、ジブチル錫マーカプチド、ジブチル錫チオカルボキシレート、ジブチル錫ジマレエート、ジオクチル錫マーカプチド、ジオクチル錫チオカルボキシレート、フェニル水銀プロピオン酸塩、オクテン酸鉛等の有機金属化合物などが挙げられる。これらの触媒は単独で用いても良く、2種類以上を組み合わせて用いても良い。

【0026】

その他、界面活性剤としては、カチオン性界面活性剤、アニオン性界面活性剤、両性界面活性剤等のイオン系界面活性剤や各種ポリエーテル、各種ポリエステル等のノニオン性界面活性剤が用いられる。これらは単独で用いても良く、2種以上を組み合わせて用いても良い。

【0027】

<接着方法>

ここで、本発明の接着方法を用いたウレタンフォームブロックの接着について、図面を参照して説明する。本発明においては、接着したウレタンフォームブロックをピーリングして得られるシート状ウレタンフォームの気孔が一定の形状(縦長)となるよう、ウレタンフォームブロック同士をその発泡方向に接着する。なお、ウレタンフォームブロックの発泡方向とは、ウレタンフォームブロックを製造する際に発泡材料を発泡させた方向を意味し、また、発泡方向に接着するとは、接着されたウレタンフォームブロック同士の発泡方向が同一方向となるように方向を揃えてウレタンフォームブロック同士を接着することを指す。

【0028】

ここに図1は、本発明の接着方法の一例を用いてウレタンフォームブロックを接着する様子を説明する説明図である。

【0029】

本発明の接着方法の一例では、図1に示すように、固定手段としての箱型の型1内で直方体形状の2つのウレタンフォームブロック2a,2bを接着する。具体的には、2つのウレタンフォームブロック2a,2bを互いに離間して型1内に設置し、ウレタンフォームブロック2a,2b間に形成された隙間3に上述したウレタン樹脂からなる接着層をディスペンサ等の装置4で配置し、隙間3内でウレタン樹脂からなる接着層を接触硬化させてウレタンフォームブロック2a,2bを接着する。この際、被接着体(ウレタンフォームブロック)上には触媒および硬化剤を配置する。なお、配置した接着層が型1内でウレタンフォームブロック2a,2bの接着面5a,5b以外の面に付着することが無いように、型1は、ウレタンフォームブロック2a,2bが密着する大きさとされている。

【0030】

そして、このような本発明の接着方法の一例を用いてウレタンフォームブロック2a,2bを接着すれば、配置した弾性を有する接着層6が接着面5a,5bの形状に追従しつつ硬化するので、例えば図2(a)、(b)に示すように、接着面5a,5bが平滑でなくても強固に圧着することなくウレタンフォームブロック2a,2bを接着することができる。

【0031】

ここで、型の形状は上述の箱型に限定されることはなく、接着面5a,5bのみに接着層を配置可能であれば、任意の形状とすることができ、例えば、図3に示すように、溝型の切り欠き7aを設けた板状の型7をウレタンフォームブロック2a,2bの間に挟み、切り欠き7aに接着層を配置するようにしても良い。

【0032】

また、本発明の接着方法は上記一例に限定されることはなく、型を使用せずに接着を行っても良い。具体的には、上面に弾性を有する接着層を配置した第1のウレタンフォームブロックの上に第2のウレタンフォームブロックを積層することにより接着を行っても良い。ここで、接着面への接着層の配置は、接着するウレタンフォームブロックのうち一方の接着面のみに行っても良く、双方の接着面に行っても良い。

【0033】

更に、本発明の接着方法においては、既知の枠体や治具を固定手段として用いてウレタンフォームブロック同士の接着を行っても良い。

【0034】

なお、弾性を有する接着層は、樹脂を接着面に塗布することで接着面間に配置しても良いが、接着作業の容易性の観点からは、ボイマー社製や、フェッケン社製のピーリングマシン等の手段を用いて予めシート状に加工したポリウレタンフォームシートからなる接着層(1mm圧縮する際の圧縮応力が10N/m2〜1kN/m2の接着層)をポリウレタン系湿気硬化型接着剤を介して接着面に貼り付けて配置することが好ましい。

【0035】

<電極用金属多孔体>

以下に、本発明の電極用金属多孔体の製造方法を詳細に説明する。本発明の電極用金属多孔体の製造方法は、上述した接着方法を用いて接着したウレタンフォームブロックを用いることを特徴とする。

【0036】

本発明の電極用金属多孔体の製造方法の一例では、連続コンベアー上にウレタンフォーム原料を流し連続発泡させて得たウレタンフォームブロック(スラブブロック、発泡方向は上方)を上述の接着方法で2層積層した、例えば高さ1mのウレタンフォームブロック(以下、「積層ウレタンフォ−ム」と呼ぶ)を用いて金属多孔体を製造する。ここで、図4に示すように、積層ウレタンフォームは、上層のウレタンフォームブロック(第1ウレタンフォームブロック2a)の発泡方向と、下層のウレタンフォームブロック(第2ウレタンフォームブロック2b)の発泡方向とが同一(上方)となるように積層されており、且つ、接着が、第2ウレタンフォームブロック2bの上面に上述した接着層6を配置し、その上に第1ウレタンフォームブロック2aを積層することにより行われている。

【0037】

積層ウレタンフォ−ムは、図4に示すように、発泡方向に対して平行にピーリングされて、例えば厚さ1.0〜1.4mmのウレタンフォームシートとされる。なお、ピーリングにより得られるウレタンフォームシートは、図4の矢印の方向へ走行する。ここで、ピーリングには既知の手段を用いることができる。

【0038】

積層ウレタンフォ−ムをシート状にピーリングして得られたウレタンフォームシートは、表面に導電処理を行う工程(導電処理工程)と、Ni、Cu、Fe等の電極に好ましい金属を電気めっきで付着させる工程(電気めっき工程)とを経て金属多孔体へと加工される。なお、金属多孔体の製造においては、電気めっき工程の後に、熱処理によりウレタンフォームを燃焼除去する工程(焙焼工程)を行う。また、金属多孔体を製造する際には、任意に、焙焼工程後に金属を還元・アニールする工程を含むことができる。

【0039】

ここで、これらの工程は、公知の方法を用いて行うことができ、例えば導電処理工程は、真空蒸着、化学めっき、カーボン等の導電性材料の塗布などにより行うことができる。また、電極用金属多孔体は、ウレタンフォームシートに金属材料を直接スパッタリングしても得ることができる。

【実施例】

【0040】

(実施例)

スラブ成形により得た2つのウレタンフォームの上皮を裁断し、ウレタンフォームブロックを2つ得た。また、ブリヂストン社製ポリウレタンフォーム(TFW)の両面に市販の接着剤(塗工量:700g/m2、塗工時間:3分/面)を塗工して接着層を得た。そして、一方のウレタンフォームブロックの裁断面に水を噴霧した後、接着層を設置した。その後、接着層上へ他方のウレタンフォームブロックを設置し、90kgの圧縮治具を用いてウレタンフォームブロック同士を接着した(保持時間:5分)。

【0041】

(比較例)

スラブ成形により得た2つのウレタンフォームの上皮を裁断し、ウレタンフォームブロックを2つ得た。そして、両ウレタンフォームブロックの裁断面に市販の接着剤(塗工量:700g/m2、塗工時間:3分/ブロック)を塗工した。その後、接着面同士を張り合わせ、圧縮装置により約100mm圧縮してウレタンフォームブロック同士を接着した(保持時間:10分)。

【0042】

比較例では接着に13分かかったが、実施例では接着に8分しかかからず、比較例の半分以下の時間で接着を行うことができた。また、実施例では圧縮装置が不要であった。

【符号の説明】

【0043】

1 型

2a,2b ウレタンフォームブロック

3 隙間

4 装置

5a,5b 接着面

6 接着層

7 型

7a 切り欠き

【特許請求の範囲】

【請求項1】

電極母材用のウレタンフォームブロック同士を該ウレタンフォームブロックの発泡方向に接着する方法であって、

接着面間に厚さ1.0〜10.0mmの弾性を有する接着層を配置する工程と、

配置した接着層を介してウレタンフォームブロックの接着面同士を接合させ、前記接着層を硬化させて前記ウレタンフォームブロック同士を接着する工程と、

を含むことを特徴とする、電極母材用ウレタンフォームブロックの接着方法。

【請求項2】

前記接着層がポリウレタン系樹脂からなることを特徴とする、請求項1に記載の接着方法。

【請求項3】

前記接着面間への前記接着層の配置および前記ウレタンフォームブロック同士の接着を、

前記ウレタンフォームブロックを、前記接着面を互いに対向させ、且つ、隙間を空けた状態で、当該隙間に対して前記接着層を配置するための配置部を備える固定手段に配置し、

前記隙間へ前記接着層を配置して硬化させる、

ことにより行うことを特徴とする、請求項1または2に記載の接着方法。

【請求項4】

請求項1〜3の何れかに記載の接着方法を用いてウレタンフォームブロック同士を該ウレタンフォームブロックの発泡方向に接着する工程と、

接着したウレタンフォームブロックを前記発泡方向に対して平行にピーリングしてシート状ウレタンフォーム基材を得る工程と、

前記シート状ウレタンフォーム基材に金属材料をめっきする工程と、

を含むことを特徴とする、電極用金属多孔体の製造方法。

【請求項1】

電極母材用のウレタンフォームブロック同士を該ウレタンフォームブロックの発泡方向に接着する方法であって、

接着面間に厚さ1.0〜10.0mmの弾性を有する接着層を配置する工程と、

配置した接着層を介してウレタンフォームブロックの接着面同士を接合させ、前記接着層を硬化させて前記ウレタンフォームブロック同士を接着する工程と、

を含むことを特徴とする、電極母材用ウレタンフォームブロックの接着方法。

【請求項2】

前記接着層がポリウレタン系樹脂からなることを特徴とする、請求項1に記載の接着方法。

【請求項3】

前記接着面間への前記接着層の配置および前記ウレタンフォームブロック同士の接着を、

前記ウレタンフォームブロックを、前記接着面を互いに対向させ、且つ、隙間を空けた状態で、当該隙間に対して前記接着層を配置するための配置部を備える固定手段に配置し、

前記隙間へ前記接着層を配置して硬化させる、

ことにより行うことを特徴とする、請求項1または2に記載の接着方法。

【請求項4】

請求項1〜3の何れかに記載の接着方法を用いてウレタンフォームブロック同士を該ウレタンフォームブロックの発泡方向に接着する工程と、

接着したウレタンフォームブロックを前記発泡方向に対して平行にピーリングしてシート状ウレタンフォーム基材を得る工程と、

前記シート状ウレタンフォーム基材に金属材料をめっきする工程と、

を含むことを特徴とする、電極用金属多孔体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−253901(P2010−253901A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−109982(P2009−109982)

【出願日】平成21年4月28日(2009.4.28)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月28日(2009.4.28)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]