電極活物質の製造方法

【課題】電極活物質としての性能低下を引き起こす要因となる過度な機械的粉砕処理を行うことなく、所望の微小な粒子サイズの電極活物質を製造する方法を提供する。

【解決手段】本発明によって提供される二次電池用の粒状電極活物質の製造方法では、電極活物質を形成するための原料化合物が水系溶媒に溶解又は分散した水性原料液であって、所定の下限臨界溶解温度以上で水に不溶性となる温度応答性高分子を該下限臨界溶解温度以下の温度で溶解させた水性原料液を用意し、該用意した水性原料液を前記下限臨界溶解温度を上回る温度域まで昇温し、該昇温した水性原料液中に不溶性凝集物を生成し、前記生成された不溶性凝集物を焼成することで、電極活物質を製造する。

【解決手段】本発明によって提供される二次電池用の粒状電極活物質の製造方法では、電極活物質を形成するための原料化合物が水系溶媒に溶解又は分散した水性原料液であって、所定の下限臨界溶解温度以上で水に不溶性となる温度応答性高分子を該下限臨界溶解温度以下の温度で溶解させた水性原料液を用意し、該用意した水性原料液を前記下限臨界溶解温度を上回る温度域まで昇温し、該昇温した水性原料液中に不溶性凝集物を生成し、前記生成された不溶性凝集物を焼成することで、電極活物質を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウム二次電池その他の二次電池に用いられる電極活物質の製造方法に関する。また、該方法によって製造された電極活物質とその利用に関する。

【背景技術】

【0002】

近年、リチウム二次電池(典型的にはリチウムイオン電池)、ニッケル水素電池等の二次電池は、車両搭載用電源、或いはパソコンおよび携帯端末の電源として重要性が高まっている。特に、軽量で高エネルギー密度が得られるリチウム二次電池は、車両搭載用高出力電源として好ましく用いられる。

ところで、二次電池の性能を向上させるための一つの方策として、二次電池を構成する電極活物質粒子の微小化が挙げられる。電極活物質(例えばリチウム二次電池の正極活物質)の粒子サイズを微小化することによって、当該電極活物質粒子の充填性が向上する。かかる充填性の向上により、電極(具体的には集電体上に形成される電極活物質を主体とする電極層)における活物質密度を高めることができる。また、電極活物質の粒子サイズを微小化することによって、活物質の単位質量あたりの表面積が増大する。このため、ハイレート特性、急速充放電特性等の向上を図ることができる。

【0003】

従来、電極活物質の粒子サイズを小さくするため、種々の粉砕技法が用いられている。例えば、特許文献1には、分散性及び充填性に優れた非水電解質二次電池用正極活物質の提供を目的として、リチウム化合物粒子とコバルト酸化物粒子との混合物からなる造粒成形物を800〜1000℃で加熱焼成した後にジェットミル等で粉砕することを特徴とする正極活物質の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−123748号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献に記載されているような従来技術、即ち、ジェットミルその他の粉砕機を使用して過度な機械的な粉砕処理を行うと、目的とする微小な粒子サイズの電極活物質粒子を製造できる一方、粉砕時に所謂メカノケミカル効果が発現してしまい、粒子の結晶構造が変化したり或いは結晶性が低下するおそれがある。また、ビーズミル等の湿式粉砕処理を行うと、湿式粉砕時に電極活物質を構成する成分が溶出するおそれがある。

かかる結晶構造の変化や結晶性の低下、或いは活物質粒子からの成分溶出は、当該電極活物質(例えばリチウム二次電池等の正極活物質)の性能低下(例えば充放電容量の低下)の原因となる場合があり、好ましくない。

【0006】

本発明は、電極活物質の微小化に関する上述したような従来の問題を解決すべく創出されたものであり、その目的とするところは、電極活物質としての性能低下を引き起こす要因となる過度な機械的粉砕処理を行うことなく、所望の微小な粒子サイズの電極活物質(詳しくは正極活物質又は負極活物質)を製造する方法を提供することである。また、本発明の他の一の目的は、ここで開示される製造方法により製造された電極活物質を提供することであり、該提供された電極活物質を使用することを特徴とする二次電池及びその製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明によって以下の態様の電極活物質の製造方法が提供される。

即ち、ここで開示される一つの製造方法は、二次電池用の電極活物質を製造する方法である。かかる方法は、

(1)上記電極活物質を形成するための1種又は2種以上の原料化合物が水系溶媒に溶解又は分散した水性原料液であって、所定の下限臨界溶解温度以上で水に不溶性となる温度応答性高分子を該下限臨界溶解温度以下の温度で溶解させた水性原料液を用意すること、

(2)上記用意した水性原料液を上記下限臨界溶解温度を上回る温度域まで昇温し、該昇温した水性原料液中に不溶性凝集物を生成すること、

(3)上記生成された不溶性凝集物を焼成し、粒状の上記電極活物質(即ち電極活物質として機能する元素組成の化合物)を形成すること、

を包含する。

ここで「温度応答性高分子(temperature-responsive polymer)」とは、大気圧条件下において所定の下限臨界溶解温度(Lower Critical Solution Temperature)(以下、単に「LCST」ともいう。)を有し、当該温度以下では水溶性(即ち親水性)が顕著になる一方で、当該LCSTを超えると水に対して不溶性(即ち疎水性)が顕著になる可逆的な相転移挙動を示す高分子物質をいう。

【0008】

ここで開示される電極活物質製造方法では、上記温度応答性高分子を添加した水性原料液を使用して目的の組成の電極活物質を作製することを特徴とする。

かかる水性原料液は、上記LCST以下の温度条件下にあるとき、目的とする組成の電極活物質を形成するための1種又は2種以上の原料化合物(例えばリチウム二次電池の正極活物質であるリチウム遷移金属複合酸化物を形成する場合は、リチウム源となる化合物ならびに1種又は2種以上の遷移金属源となる化合物)が、水系溶媒中に溶解又は分散された状態で存在する。

そして、かかる水性原料液を上記LCST以上になるまで加熱(昇温)する。これにより、当該原料液中に含まれる温度応答性高分子が不溶化し、水性原料液中に共存する上記原料化合物を取り込んだ状態の微小な凝集物(ミセル)を生成することができる。換言すれば、該不溶性の微小な凝集物の生成によって、水性原料液中に含まれる原料化合物を当該微小な凝集物として小分けすることが実現される。即ち、当該原料化合物を含む微小な凝集物の生成により、その後の焼成によって得られる活物質の粒子のサイズを規定することができる。

【0009】

次いで、ここで開示される電極活物質製造方法によると、生成された不溶性凝集物を焼成する(典型的には上記不溶性凝集物を含む水性原料液中の溶媒を蒸発等によって除去し当該不溶性凝集物を乾燥した後に焼成する)ことにより、当該生成した凝集物のサイズに応じた粒子サイズの粒状電極活物質を製造することができる。従って、本製造方法では、過度な機械的粉砕処理を行うことなく上記不溶性凝集物のサイズに応じた粒子サイズの粒状電極活物質を製造し得るため、メカノケミカル効果による活物質粒子の結晶構造に及ぼす影響や活物質としての性能低下を回避して目的の電極活物質粒子を製造することができる。

【0010】

ここで開示される電極活物質製造方法の好ましい一態様では、上記の温度応答性高分子は、ポリ(N−アルキルアクリルアミド)、ポリ(N−ビニルアルキルアミド)、ポリビニルアルキルエーテル、ポリ(2−アルキル−2−オキサゾリン)およびポリエチレングリコール−ポリプロピレングリコールブロック共重合体からなる群より選択される少なくとも1種である。例えば、ポリ(N−アルキルアクリルアミド)の好適例としてポリ(N−イソプロピルアクリルアミド)が挙げられ、ポリビニルアルキルエーテルの好適例としてポリビニルメチルエーテルが挙げられる。

これらは温度応答性高分子として代表的で温度応答性挙動が詳細に調べられており、また下限臨界溶解温度の制御等も可能とされている。例えば、ポリ(N−イソプロピルアクリルアミド)、ポリビニルメチルエーテルは、常温よりやや高い温度に下限臨界溶解温度を有するため、温度制御が容易に行え、目的とする粒状電極活物質の製造がより簡便となる。

【0011】

ここで開示される電極活物質製造方法の好ましい一態様では、上記水性原料液は水溶性ゲル化剤を含んでいる。そのため、上記(2)および(3)に示される工程は、

(2)’上記ゲル化剤を含む水性原料液を上記下限臨界溶解温度を上回る温度域まで昇温し、該温度域において該水性原料液から水系溶媒を蒸発させて上記生成した不溶性凝集物を含むゲル化体を形成すること、

(3)’かかるゲル化体を焼成することによって上記電極活物質を形成すること、

を包含する。

【0012】

ここで開示される電極活物質製造方法において、ゲル化剤としては、グリコール酸(C2H4O3)、リンゴ酸(C4H6O5)、クエン酸(C6H8O7)、ヒドロキシカルボン酸あるいはその誘導体を好適に用いることができる。該ゲル化剤を加えることで、原料化合物はゲル化剤との塩(目的の電極活物質の前駆体)を形成し、より反応しやすいイオンとなって水性原料液中に均一な分散状態で保持され得る。従って、該水性原料液を上記温度域まで昇温することにより形成される不溶性凝集物はより均一な組成となることができる。次いで該ゲル化体を焼成するが、原料化合物とゲル化剤との塩は比較的低温で焼成することで所望の電極活物質に変換することができる。

ここで開示される電極活物質製造方法によると、均一な混合状態の原料化合物を比較的低温の反応で目的の複合酸化物に転換することができ、原料金属元素の固溶が十分進んだ電極活物質を得ることができる。ゆえに、電池として高い充放電容量を具備させることが可能な電極活物質が提供される。

【0013】

以上のように、ここで開示される電極活物質製造方法は、水系溶媒に溶解又は分散可能な原料化合物を当該水系溶媒に溶解又は分散した状態で液相混合して目的の組成の電極活物質を形成する工程を含む電極活物質の製造に適用することができる。

ここで開示される電極活物質製造方法の好ましい一態様では、製造対象とする電極活物質がリチウム二次電池の正極活物質であることを特徴とする。そのようなリチウム二次電池の正極活物質として好適なものとして、ニッケル(Ni)、コバルト(Co)およびマンガン(Mn)のうちの少なくとも一種の遷移金属元素を構成元素とするリチウム遷移金属複合酸化物が挙げられる。なかでも特に、一般式:

Li(LiaMnxCoyNiz)O2

(式中のa、x、y、zはa+x+y+z=1を満足する正の実数)

で示されるリチウム過剰型遷移金属複合酸化物を主体に構成される正極活物質が挙げられる。或いは、一般式:SiOx(式中のxは0<x<2を満足する実数)で示されるケイ素酸化物を主体に構成される負極活物質が挙げられる。ここで開示される製造方法によると、これら高容量活物質の単位質量あたりの容量を更に拡大することができる。

【0014】

上記の説明から明らかなように、ここで開示される製造方法では、上記水性原料液を昇温することにより生じた不溶性凝集物を回収(典型的には水系溶媒を蒸発させ、固形分残さとしての不溶性凝集物を回収)し、焼成することによって所望の粒子サイズの電極活物質を製造する。

従って、ここで開示される製造方法によると、電極活物質の粒子同士の凝集を抑止しつつ当該生成される不溶性凝集体(ミセル)のサイズに応じて焼成後の電極活物質の粒子のサイズ(粒径)を規定することができる。即ち、典型的には、焼成後に粉砕処理を行うことなく粒度分布の小さい(好ましくはほぼ均一な粒径サイズの)粒状電極活物質を好適に製造することができる。即ち、本構成の製造方法によると、温度応答性高分子の相転移挙動を利用することにより、過度な凝集が抑制された良好な分散状態の電極活物質粒子を、より微細化された粒度の粒状電極活物質として製造することができる。

【0015】

また、本発明は、ここで開示されるいずれかの製造方法によって製造された正極活物質を正極又は負極に備えるリチウム二次電池を提供する。

ここで開示されるリチウム二次電池は、上記のとおり、過度な機械的な粉砕処理が加えられずに結晶性が高く維持された微小な粒子サイズの電極活物質を備えることによって高容量化と良好な電気伝導性を実現し得る。このため、特にハイレート充放電が要求される車両に搭載されるモーター駆動のための動力源(電源)として使用される電池として適した性能を備える。

従って、本発明によると、ここで開示されるリチウム二次電池を備えた車両が提供される。特に、該リチウム二次電池を動力源(典型的には、ハイブリッド車両または電気車両の動力源)として備える車両(例えば自動車)が提供される。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る粒状電極活物質の製造プロセスを示す工程フロー図である。

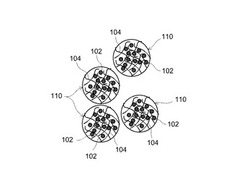

【図2】ここで開示される製造方法において用意される下限臨界溶解温度以下の温度での水性原料液の状態を模式的に説明する図である。

【図3】ここで開示される製造方法において下限臨界溶解温度を上回る温度域まで昇温した際の水性原料液の状態(不溶性凝集物の生成)を模式的に説明する図である。

【図4】本発明の一実施形態に係るリチウム二次電池を模式的に示す図である。

【図5】捲回電極体の一例を模式的に示す正面図である。

【図6】組電池に装備される単電池の構成を模式的に示す断面図である。

【図7】本発明の一実施形態に係るリチウム二次電池を備えた車両(自動車)を模式的に示す側面図である。

【図8】ここで開示される製造方法により得られる粒状電極活物質と従来の製造方法により得られる粒状電極活物質との粒度分布を例示する図である。

【発明を実施するための形態】

【0017】

以下、本発明の好適な実施形態を説明する。なお、本明細書において特に言及している事項以外の事柄であって本発明の実施に必要な事柄は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。本発明は、本明細書に開示されている内容と当該分野における技術常識とに基づいて実施することができる。

なお、本明細書において「電極活物質」は、正極側で使用される正極活物質と負極側で使用される負極活物質を包含する用語である。ここで活物質とは、正極側又は負極側において蓄電に関与する物質(化合物)をいう。即ち、電池の充放電時において電子の放出若しくは取り込みに関与する物質をいう。

また、本明細書において「リチウム二次電池」は、電解質中のリチウムイオンが電荷の移動を担う電池をいい、いわゆるリチウムイオン電池(若しくはリチウムイオン二次電池)、リチウムポリマー電池等と呼ばれているものは、ここでいう「リチウム二次電池」に包含される典型例である。

【0018】

ここで開示される製造方法によると、上述のとおり、上記不溶性凝集物のサイズに応じた粒子サイズを有する二次電池用の粒状の電極活物質を製造することができる。

以下に本発明の好ましい一実施形態として、電極活物質としてリチウム遷移金属複合酸化物を製造する場合について例示し、本発明を詳細に説明する。

ここで開示される製造方法は、図1の工程フロー図に示されるように、先ず、(1)上記電極活物質を形成するための1種又は2種以上の原料化合物が水系溶媒に溶解又は分散し、さらに所定の下限臨界溶解温度以上で水に不溶性となる温度応答性高分子を該下限臨界溶解温度以下の温度で該水系溶媒に溶解させた水性原料液を用意する。

【0019】

<原料化合物>

かかる原料化合物としては、所望の電極活物質を構成するための構成元素を包含する水溶性の化合物を用いることができる。電極活物質としてリチウム遷移金属複合酸化物を製造する場合には、典型的には原料化合物として、リチウム源と、1種または2種以上の遷移金属元素源とを用意する。

【0020】

上記原料化合物の一つであるリチウム源化合物としては、水系溶媒に溶解(又は分散)し得るものであれば特に限定されず、各種のリチウム化合物を用いることができる。例えば水系溶媒に溶解又は分散し得るリチウム源化合物として、水酸化リチウム、炭酸リチウム、硫酸リチウム、硝酸リチウム、過酸化リチウム、リン酸リチウム、シュウ酸リチウム、酢酸リチウムおよびヨウ化リチウム等を用いることができる。特に好ましい例として、酢酸リチウム・二水和物〔Li(CH3COO)・2H2O〕などの水和物が挙げられる。

【0021】

また、上記遷移金属元素源としては、特に限定されるものではないが、好適な具体例として、上記リチウム遷移金属複合酸化物が、ニッケル(Ni)、コバルト(Co)およびマンガン(Mn)をいずれも含有する酸化物である場合、ニッケル源、コバルト源およびマンガン源を包含する出発原料であるのが好ましい。かかる遷移金属元素を包含する化合物には、水系溶媒に溶解し得る各種遷移金属元素の水酸化物、酸化物、各種の塩(例えば炭酸塩)、ハロゲン化物(例えばフッ化物)等の化合物が選択され得る。

【0022】

例えば、上記ニッケル源化合物としては、酢酸ニッケル、シュウ酸ニッケル、炭酸ニッケル、酸化ニッケル、硫酸ニッケル、硝酸ニッケル、水酸化ニッケル、オキシ水酸化ニッケルなどの化合物を用いることが例示される。特に好ましい例として、酢酸ニッケル(II)・四水和物〔Ni(CH3COO)2・4H2O〕が挙げられる。

【0023】

また、上記コバルト源化合物としては、例えば、酢酸コバルト、シュウ酸コバルト、炭酸コバルト、酸化コバルト、硫酸コバルト、硝酸コバルト、水酸化コバルト、オキシ水酸化コバルトなどの化合物が例示される。特に好ましい例として、酢酸コバルト(II)・四水和物〔Co(CH3COO)2・4H2O〕が挙げられる。

【0024】

さらに、上記マンガン源化合物としては、例えば、酢酸マンガン、シュウ酸マンガン、炭酸マンガン、酸化マンガン、硫酸マンガン、硝酸マンガン、水酸化マンガン、オキシ水酸化マンガンなどの化合物を用いることができる。特に好ましい例として、酢酸マンガン(II)・四水和物〔Mn(CH3COO)2・4H2O〕または硫酸マンガンが挙げられる。

【0025】

なお、リチウム遷移金属複合酸化物を構成する遷移金属としては、ニッケル(Ni)、コバルト(Co)およびマンガン(Mn)から成る群から選択される少なくとも1種の遷移金属元素の他、1種または2種以上の金属元素の金属元素(すなわち上記主構成金属元素以外の遷移金属元素および/または典型金属元素)を上記構成金属元素のモル比よりも少ない割合で含んでいてもよい。かかる金属元素としては、例えば、アルミニウム(Al)、鉄(Fe)、クロム(Cr),バナジウム(V),マグネシウム(Mg),チタン(Ti),ジルコニウム(Zr),ニオブ(Nb),モリブデン(Mo),タングステン(W),銅(Cu),亜鉛(Zn),ガリウム(Ga),インジウム(In),スズ(Sn),ランタン(La)およびセリウム(Ce)などであり得る。

【0026】

<温度応答性高分子>

更に、本発明においては、電極活物質の粒子サイズを規定するものとして、温度応答性高分子を用いるようにしている。

温度応答性高分子としては、水系溶媒の沸点より低い温度に下限臨界溶解温度(LCST)を有し、所定のLCST以下で水溶性で、所定のLCSTを超える温度で水に不溶性となる各種のものより選択される少なくとも1種を用いることができる。例えば、2種以上を複合して用いることもできる。このような温度応答性高分子としては、代表的には、以下に示す化学構造を有する高分子を挙げることができる。

【0027】

(a)ポリ(N−アルキルアクリルアミド)

【化1】

【0028】

(b)ポリ(N−ビニルアルキルアミド)

【化2】

【0029】

(c)ポリビニルアルキルエーテル

【化3】

【0030】

(d)ポリ(2−アルキル−2−オキサゾリン)

【化4】

【0031】

また上記に化学構造を示したもの以外に、下記の高分子も好適に用いることができる。

(e)ポリエチレングリコール−ポリプロピレングリコールブロック共重合体

なかでも、LCSTが室温(例えば25℃)より5℃〜30℃程度、より好ましくは5℃〜15℃程度高い温度応答性高分子を用いるのが製造面において簡便であるため好適である。このような温度応答性高分子としては、例えば、(a)ポリ(N−アルキルアクリルアミド)における官能基Rがi−Pr(イソプロピル基)であるポリ(N−イソプロピルアクリルアミド)(LCST:約32℃)、(c)ポリビニルアルキルエーテルにおける官能基RがMe(メチル基)であるポリビニルメチルエーテル(LCST:約34℃)等を例示することができる。

【0032】

<水性原料液の用意>

次いで、各出発原料を秤量する。各出発原料の混合比は、所望のリチウム含有遷移金属複合酸化物の組成比に応じて適宜調整することができる。そして、各出発原料を水系溶媒に混合し、十分に拡散または浸透させる。水系溶媒としては、典型的には、水(蒸留水や脱イオン水を包含する。)を使用することができる。必要に応じてアルコール等が含まれていてもよい。そして更に、温度応答性高分子を下限臨界溶解温度以下の温度で水系溶媒に溶解させることで、水性原料液を用意することができる。

下限臨界溶解温度以下の温度での水性原料液は、図2に概念的に示したように、水系溶媒(例えば水)中に出発原料102と温度応答性高分子104とが分散あるいは溶解して混合した状態で存在している。

なお、ここで、後述するゲル化を促進するために、上記の出発原料および温度応答性高分子と共にゲル化剤を添加してもよい。ゲル化剤としては、金属イオンを含まない非イオン水溶性有機化合物、たとえば、金属イオンを含まないカルボン酸基を有する有機化合物を用いることができる。より具体的には、グリコール酸(C2H4O3)、リンゴ酸(C4H6O5)、クエン酸(C6H8O7)、ヒドロキシカルボン酸あるいはその誘導体などを好ましく用いることができる。ゲル化剤の添加量は特に限定されず、所望のゲル状を呈するように適宜調整するとよい。

なお、上記混合に際し、必要に応じて攪拌(混練、粉砕を含む)を行ってもよい。混合に用いる装置としては特に限定するものではないが、例えば、プラネタリーミキサー、遊星式撹拌装置、デスパー、ボールミル、ニーダ、ミキサー等を使用することにより、上記原料混合物が均一に拡散または浸透され安定した混合状態を形成することができる。

【0033】

<不溶性凝集物の形成>

ここで開示される製造方法では、次に、(2)用意した水性原料液を上記下限臨界溶解温度を上回る温度域にまで加熱(昇温)し、水性原料液中に不溶性凝集物を生成させる。この状態において、水性原料液中の温度応答性高分子104は不溶化し、図3に示すように、水性原料液中に共存する原料化合物102を取り込んだ状態で微小な不溶性の凝集物(ミセル)110を生成する。換言すれば、該不溶性の微小な凝集物110の生成によって、水性原料液中に含まれる原料化合物102を微小な凝集物110の形態に区分けすることができる。即ち、当該原料化合物102を含む微小な凝集物110の生成により、その後の焼成によって得られる活物質の粒子のサイズが規定されることになる。

なお、上記のとおり、水性原料液にゲル化剤が添加された状態では、原料化合物はゲル化剤が塩を形成し、より反応しやすいイオンとなって水性原料液中により均一な分散状態で保持され得る。従って、ゲル化剤を含む状態で水性原料液を上記の下限臨界溶解温度を上回る温度域まで昇温することにより形成される不溶性凝集物は、より均一な組成を有するものとなる。

【0034】

<ゲル化>

そして、ここで開示される製造方法の好ましい形態では、上記水性原料液をゲル化し、上記の不溶性要宗物110を含むゲル化体を形成する。ゲル化においては、水系溶媒が蒸発する温度で原料混合物を加熱(乾燥)させることにより、ゲル化を促進することができる。この場合の加熱の温度は特に限定されないが、好適には室温以上100℃以下の温度域(典型的には20〜90℃、好ましくは50〜90℃、概ね80±5℃程度)で加温することにより、水系溶媒の一部(あるいは全部)が揮発し、粒子分散状態のゾル状態から流動性のないゲル状態に変化させることができる。

加熱時間は、原料混合物の乾燥状態を確認しながら、適宜時間を調整すればよい。なお、加熱方法としては、熱風、真空、赤外線、遠赤外線等のいずれの加熱(乾燥)手段でも好適に使用し得る。さらに、加熱時の雰囲気は、使用した溶剤や出発原料の種類により必要に応じて、大気雰囲気中の他、窒素ガス等の不活性ガス雰囲気下、あるいは密閉容器内に入れてもよい。

また、酸を加えるなどして水系溶媒のpHを1〜2程度に調製することでもゲル化を促進させることができる。

【0035】

<焼成>

次いで、(3)焼成について説明する。水性原料液の水系溶媒を蒸発させて残った不溶性凝集体、もしくは不溶性凝集体を含むゲル化体を焼成する。焼成は、酸化性の雰囲気、例えば大気中または大気よりも酸素がリッチな雰囲気中で行うことが望ましい。焼成温度は、1000℃以下の温度であって、典型的には700〜900℃、例えば800℃程度まで加熱して焼成するのが好ましい。また、焼成時間については、特に限定するものではないが、上記設定した温度まで昇温した後、該温度域で5〜24時間程度焼成することができる。

かかる熱処理をすることにより、目的のリチウム遷移金属酸化物の前駆体を正極活物質へと変換させることができる。このようにして得られる正極活物質は、上記の不溶性凝集体のサイズに対応した粒径を有する粒子状となる。その大きさは、対象となるリチウム遷移金属酸化物の組成、温度応答性高分子の種類、その他の製造条件等に応じて異なってくるため一概には言えないものの、nmオーダー〜数μmオーダーの粒子として得ることができる。

【0036】

なお、得られた粒子同士が焼成後に凝集あるいは焼結により結合して塊状体を形成している場合には、必要に応じて軽微な粉砕を施すことができる。また、焼成物を適当な手段で粉砕、造粒および分級することにより、所望する平均粒径および/または粒径分布を有する粒状電極活物質を得るようにしてもよい。

【0037】

以上、電極活物質としてリチウム遷移金属複合酸化物を製造する場合について本発明を詳しく説明したが、ここで開示される製造方法によって好適に製造されるリチウム二次電池用の正極活物質として例えばLiCoO2、LiNiO2、LiMn2O4が挙げられる。

さらに、重量当たりの容量密度を増加することができる正極活物質として注目されている、Liが遷移金属サイトに配置されたリチウム過剰型遷移金属複合酸化物もまた、好適な製造対象である。この種の活物質の典型例として、Li(Li1/3Mn2/3)O2とLi(NiCoMn)O2の固溶体であって、一般式:

Li(LiaMnxCoyNiz)O2

で示されるリチウム過剰型遷移金属複合酸化物を主体に構成される電極活物質を挙げることができる。ここで式中のa、x、y、zは、典型的にはa+x+y+z=1を満足する正の実数である。

また、ここで開示される製造方法によって好適に製造されるリチウム二次電池用の正極活物質は、上記リチウム遷移金属複合酸化物(リチウム過剰型遷移金属複合酸化物を包含する。)に限られず、例えば、一般式:LiMAO4で示されるポリアニオン化合物であり得る。かかる式中のMは、典型的にはFe、Co、Ni及びMnから成る群から選択される少なくとも1種の金属元素を含む1種又は2種以上の元素(典型的には1種又は2種以上の金属元素)である。即ち、Fe、Co、Ni及びMnから成る群から選択される少なくとも1種の金属元素を含むが他の少量含有され得るマイナー添加元素の存在を許容する(かかるマイナー添加元素は存在しなくてもよい。)。上記式中のAは、典型的には、P、Si、S及びVから成る群から選択される1種又は2種以上の元素である。

【0038】

また、本発明の電極活物質は正極活物質に限定されることはなく、例えば、電極活物質としては、リチウム二次電池の負極活物質として好適な種々の金属化合物(例えば金属酸化物)、具体的には、例えばSi、Ge、Sn、Pb、Al、Ga、In、As、Sb、Bi等を構成金属元素とする金属化合物(好ましくは金属酸化物)としてもよい。

特に、一般式:SiOxにより規定されるようなケイ素酸化物を主体に構成されている金属酸化物等は好ましく採用することができる。ここで式中のxは典型的には0<x<2を満足する実数であり、好ましくは0<x<0.6程度であり得る。市販されるSiO等のケイ素酸化物から成る粉末材料を好適に使用することができる。かかるケイ素酸化物を負極活物質として利用することにより、特に高い充放電容量を有するリチウム二次電池が得られ得る。

【0039】

ここで開示される製造方法によって製造された粒状電極活物質は、従来の電極活物質と同様に電池の正極若しくは負極の活物質として好適に使用することができる。そして、かかる電極活物質を使用する以外は、従来と同様の材料とプロセスを採用して種々のタイプの二次電池を構築することができる。例えば、ここで開示される製造方法によって製造された過剰型リチウム含有遷移金属複合酸化物を正極活物質として採用してリチウム二次電池を構築することができる。

【0040】

以下、ここで開示される製造方法により製造される上記一般式:Li(LiaMnxCoyNiz)O2で示される過剰型リチウム含有遷移金属複合酸化物から成る正極活物質を備えるリチウム二次電池(リチウムイオン電池)の一実施形態を説明するが、ここで開示される電極活物質の使用形態をこれに限定する意図ではない。

【0041】

本実施形態に係るリチウムイオン電池は、上記粒状電極活物質を負極活物質として用いることによって特徴付けられる。従って、本発明の目的を実現し得る限り、他の電池構成材料や部材等の内容、材質あるいは組成は特に制限されず、従来のリチウムイオン電池と同様のものを用いることができる。

【0042】

正極としては、ここで開示される製造方法により得られた粒状正極活物質(Li(LiaMnxCoyNiz)O2)を、バインダ(結着材)および必要に応じて使用される導電補助材等とともに正極合材として正極集電体上に付着させて正極活物質層(正極合材層ともいう。)を形成した形態のものを好ましく使用し得る。

【0043】

正極集電体としては、アルミニウム、ニッケル、チタン、ステンレス鋼等を主体とする棒状体、板状体、箔状体、網状体等を用いることができる。正極活物質としては、上記の過剰型リチウム遷移金属複合酸化物の他にも、一般的なリチウムイオン電池の正極に用いられ得る層状構造のリチウム遷移金属複合酸化物、スピネル構造のリチウム遷移金属複合酸化物、オリビン構造を有するポリアニオン化合物、等を好ましく用いることができる。かかる活物質の代表例として、コバルト酸リチウム(LiCoO2)、ニッケル酸リチウム(LiNiO2)、マンガン酸リチウム(LiMn2O4)等のリチウム遷移金属酸化物やが挙げられる。また、一般式:LiMAO4で示される化合物が挙げられる。かかる式中のMは、Fe、Co、Ni及びMnから成る群から選択される少なくとも1種の金属元素を含む1種又は2種以上の元素(典型的には1種又は2種以上の金属元素)である。即ち、Fe、Co、Ni及びMnから成る群から選択される少なくとも1種の金属元素を含むが他の少量含有され得るマイナー添加元素の存在を許容する(かかるマイナー添加元素は存在しなくてもよい。)。また、上記式中のAは、P、Si、S及びVから成る群から選択される1種又は2種以上の元素であることが好ましい。具体例としてLiFePO4、LiFeSiO4、LiCoPO4、LiCoSiO4、LiFe0.5Co0.5PO4、LiFe0.5Co0.5SiO4、LiMnPO4、LiMnSiO4、LiNiPO4、LiNiSiO4が特に好ましいポリアニオン型化合物として挙げられる。

【0044】

バインダとしては、例えば通常用いられるポリフッ化ビニリデン(PVdF)、水溶性アクリル系バインダ等を使用することができる。導電材としては、カーボンブラック(例えばアセチレンブラック)、グラファイト粉末等の炭素材、或いはニッケル粉末等の導電性金属粉末が例示される。特に限定するものではないが、正極活物質100質量部に対する導電材の使用量は、例えば1〜20質量部(好ましくは5〜15質量部)とすることができる。また、正極活物質100質量部に対するバインダの使用量は、例えば0.5〜10質量部とすることができる。

そして、上記したような正極活物質および導電補助材を含む粉末状材料を適当なバインダとともに適当な分散媒体に分散させて混練することによって、ペースト状の正極合材(以下、「正極合材ペースト」という。)を調製する。この正極合材ペーストを正極集電体上に適当量塗布し、さらに乾燥ならびにプレスすることによってリチウムイオン電池用正極を作製することができる。

【0045】

一方、負極集電体としては、銅、ニッケル、チタン、ステンレス鋼等を主体とする棒状体、板状体、箔状体、網状体等を用いることができる。バインダとしては、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン(PTFE)、カルボキシメチルセルロース(CMC)、スチレンブタジエンゴム(SBR)等が例示される。導電補助材としては、従来と同様のカーボンブラック等の炭素材を好ましく使用することができる。

【0046】

負極活物質としては、例えば種々の金属化合物(例えば金属酸化物)、具体的には、例えばSi、Ge、Sn、Pb、Al、Ga、In、As、Sb、Bi等を構成金属元素とする金属化合物(好ましくは金属酸化物)としてもよい。この負極活物質は、もちろん、ここで開示される製造方法により製造することもできる。また、例えば、表面が炭素被膜によって充分に被覆された導電性に優れた粒状負極活物質を好適に用いることができる。この場合、負極活物質層に導電補助材を含有させないか或いは従来よりも導電補助材の含有率を低減させることができる。限定するものではないが、使用する負極活物質100質量部に対する導電補助材の使用量は、例えば凡そ1〜30質量部(好ましくは凡そ2〜20質量部、例えば5〜10質量部程度)とすることができる。上述した電極活物質供給材料中に導電補助材を予め含有させておいてもよい。

【0047】

そして、上記粒状負極活物質および必要に応じて導電補助材を含む粉末状材料を適当なバインダ(結着材)とともに適当な分散媒体(例えばN−メチルピロリドン:NMPのような有機溶媒或いは水のような水性溶媒)に分散させて混練することによって、ペースト状の負極合材(以下、「負極合材ペースト」という。)を調製する。この負極合材ペーストを負極集電体上に適当量塗布し、さらに乾燥ならびにプレスすることによってリチウムイオン電池用負極を作製することができる。

【0048】

正極と負極との間に介在される電解質としては、非水溶媒と該溶媒に溶解可能なリチウム塩とを含む液状電解質が好ましく用いられる。かかる液状電解質にポリマーが添加された固体状(ゲル状)の電解質であってもよい。上記非水溶媒としては、カーボネート類、エステル類、エーテル類、ニトリル類、スルホン類、ラクトン類等の非プロトン性溶媒を用いることができる。例えば、エチレンカーボネート(EC)、プロピレンカーボネート(PC)、ジエチルカーボネート(DEC)、ジメチルカーボネート(DMC)、エチルメチルカーボネート(EMC)、1,2−ジメトキシエタン、1,2−ジエトキシエタン、テトラヒドロフラン、2−メチルテトラヒドロフラン、ジオキサン、1,3−ジオキソラン、ジエチレングリコールジメチルエーテル、エチレングリコールジメチルエーテル、アセトニトリル、プロピオニトリル、ニトロメタン、N,N−ジメチルホルムアミド、ジメチルスルホキシド、スルホラン、γ−ブチロラクトン等の、一般にリチウムイオン電池の電解質に使用し得るものとして知られている非水溶媒から選択される一種または二種以上を用いることができる。

【0049】

リチウム塩としては、LiPF6,LiBF4,LiN(SO2CF3)2,LiN(SO2C2F5)2,LiCF3SO3,LiC4F9SO3,LiC(SO2CF3)3,LiClO4等の、リチウムイオン電池の電解液において支持電解質として機能し得ることが知られている各種のリチウム塩から選択される一種または二種以上を用いることができる。リチウム塩の濃度は特に制限されず、例えば従来のリチウムイオン電池で使用される電解質と同様とすることができる。通常は、支持電解質(リチウム塩)を凡そ0.1mol/L〜5mol/L(例えば凡そ0.8mol/L〜1.5mol/L)程度の濃度で含有する非水電解質を好ましく使用することができる。

【0050】

上記正極および負極を電解質とともに適当な容器(金属または樹脂製の筐体、ラミネートフィルムからなる袋体等)に収容してリチウムイオン電池が構築される。ここに開示されるリチウムイオン電池の代表的な構成では、正極と負極との間にセパレータが介在される。セパレータとしては、一般的なリチウムイオン電池に用いられるセパレータと同様のものを用いることができ、特に限定されない。例えば、ポリエチレン(PE)、ポリプロピレン(PP)、ポリエステル、セルロース、ポリアミド等の樹脂からなる多孔質シート、不織布等を用いることができる。なお、固体状の電解質を用いたリチウムイオン電池(リチウムポリマー電池)では、該電解質がセパレータを兼ねる構成としてもよい。

リチウム二次電池の形状(容器の外形)は特に限定されず、例えば、円筒型、角型、コイン型等の形状であり得る。

【0051】

以下、捲回電極体を備えるリチウムイオン電池と該電池を構成パーツ(単電池)として構築される車載用の組電池(バッテリーパック)を例にして、ここで開示される製造方法により製造された負極活物質を使用したリチウム二次電池のより具体的な態様を説明するが、本発明をかかる実施態様に限定することを意図したものではない。

なお、以下の図面において、同じ作用を奏する部材・部位には同じ符号を付し、重複する説明は省略又は簡略化することがある。また、各図における寸法関係(長さ、幅、厚み等)は実際の寸法関係を反映するものではない。

【0052】

図4に示すように、本実施形態に係る組電池10の構成要素として用いられる単電池12は、従来の組電池に装備される単電池と同様、典型的には所定の電池構成材料(正負極それぞれの活物質、正負極それぞれの集電体、セパレータ等)を具備する電極体と、該電極体及び適当な電解質を収容する容器とを備える。

ここで開示される組電池10は、所定数(典型的には10個以上、好ましくは10〜30個程度、例えば20個)の同形状の単電池12を備える。単電池12は、後述する扁平形状の捲回電極体を収容し得る形状(本実施形態では扁平な箱形)の容器14を備える。単電池12の各部のサイズ(例えば、積層方向の厚み等の外形形状)は、使用する容器14の製造時における寸法誤差等によりばらつき得る。

容器14には、捲回電極体の正極と電気的に接続する正極端子15及び該電極体の負極と電気的に接続する負極端子16が設けられている。図示するように、隣接する単電池12間において一方の正極端子15と他方の負極端子16とが接続具17によって電気的に接続される。このように各単電池12を直列に接続することにより、所望する電圧の組電池10が構築される。

なお、容器14には、容器内部で発生したガス抜きのための安全弁13等が従来の単電池容器と同様に設けられ得る。かかる容器14の構成自体は本発明を特徴付けるものではないため、詳細な説明は省略する。

【0053】

容器14の材質は、従来の単電池で使用されるものと同じであればよく特に制限はない。例えば、金属(例えばアルミニウム、スチール等)製の容器、合成樹脂(例えばポリプロピレン等のポリオレフィン系樹脂、ポリエチレンテレフタレート、ポリテトラフルオロエチレン、ポリアミド系樹脂等の高融点樹脂等)製の容器等を好ましく用いることができる。本実施形態に係る容器14は例えばアルミニウム製である。

図5及び図6に示すように、単電池12は、通常のリチウムイオン電池の捲回電極体と同様、シート状正極32(以下「正極シート32」ともいう。)とシート状負極34(以下「負極シート34」ともいう。)とを計二枚のシート状セパレータ36(以下「セパレータシート36」ともいう。)とともに積層し、さらに当該正極シート32と負極シート34とをややずらしつつ捲回し、次いで得られた捲回体を側面方向から押しつぶして拉げさせることによって作製される扁平形状の捲回電極体30を備える。

【0054】

図5に示すように、かかる捲回電極体30の捲回方向に対する横方向において、上記のとおりにややずらしつつ捲回された結果として、正極シート32及び負極シート34の端の一部がそれぞれ捲回コア部分31(即ち正極シート32の正極活物質層形成部分と負極シート34の負極活物質層形成部分とセパレータシート36とが密に捲回された部分)から外方にはみ出ている。かかる正極側はみ出し部分(即ち正極活物質層の非形成部分)32A及び負極側はみ出し部分(即ち負極活物質層の非形成部分)34Aには、正極リード端子32B及び負極リード端子34Bが付設されており、それらのリード端子32B,34Bがそれぞれ上述の正極端子15及び負極端子16と電気的に接続される。

【0055】

上記構成の捲回電極体30を構成する材料及び部材自体は、負極活物質としてここで開示される製造方法で得られた炭素被膜付き負極活物質(例えば上記一般式のSiOx)を採用する以外、従来のリチウムイオン電池の電極体と同様でよく、特に制限はない。

正極シート32は長尺状の正極集電体(例えば長尺状アルミニウム箔)の上にリチウム二次電池用正極活物質層が付与されて形成される。本実施形態では、捲回電極体30を備えるリチウム二次電池(単電池)12に好ましく使用され得る形状であるシート状正極集電体が用いられている。例えば、長さ2m〜4m(例えば2.7m)、幅8cm〜12cm(例えば10cm)、厚み5μm〜30μm(例えば10μm〜20μm)程度のアルミニウム箔を集電体として使用し、予め調製された正極合材ペーストを当該集電体表面に塗布することにより、正極活物質層を形成する。そして、グラビアコーター、スリットコーター、ダイコーター、コンマコーター等の適当な塗付装置を使用することにより、正極集電体の表面に上記ペーストを好適に塗付することができる。

【0056】

上記ペーストを塗布した後、該ペーストに含まれる溶媒(典型的には水)を乾燥させ、圧縮(プレス)することにより正極活物質層を形成する。圧縮方法としては、従来公知のロールプレス法、平板プレス法等の圧縮方法を採用することができる。正極活物質層の層厚を調整するにあたり、膜厚測定器で該厚みを測定し、プレス圧を調整して所望の厚みになるまで複数回圧縮してもよい。

【0057】

一方、負極シート34は長尺状の負極集電体の上にリチウム二次電池用負極活物質層が付与されて形成され得る。負極集電体としては、導電性の良好な金属からなる導電性部材、例えば銅を用いることができる。本実施形態では、捲回電極体30を備えるリチウム二次電池(単電池)12に好ましく使用され得る形状であるシート状負極集電体が用いられている。例えば、長さ2m〜4m(例えば2.9m)、幅8cm〜12cm(例えば10cm)、厚み5μm〜30μm(例えば10μm〜20μm)程度の銅箔を負極集電体として使用し、その表面に負極活物質と結着材等とを適当な溶媒(水、有機溶媒及びこれらの混合溶媒)に添加し分散または溶解させて調製した負極合材ペースト(例えば負極活物質80〜90質量%、導電補助材3〜15質量%、バインダ3〜10質量%)が塗付され、溶媒を乾燥させて圧縮することにより好ましく作製され得る。

【0058】

また、正負極シート32,34間に使用される好適なセパレータシート36としては多孔質ポリオレフィン樹脂で構成されたものが例示される。例えば、長さ2m〜4m(例えば3.1m)、幅8cm〜12cm(例えば11cm)、厚み5μm〜30μm(例えば25μm)程度の合成樹脂製(例えばポリエチレン等のポリオレフィン製)の多孔質セパレータシートを好適に使用し得る。

なお、電解質として固体電解質若しくはゲル状電解質を使用するリチウム二次電池(リチウムポリマー電池)の場合には、セパレータが不要な場合(即ちこの場合には電解質自体がセパレータとしても機能し得る。)があり得る。

【0059】

得られた扁平形状の捲回電極体30を、図6に示すように捲回軸が横倒しになるようにして容器14内に収容するとともに、適当な支持塩(例えばLiPF6等のリチウム塩)を適当量(例えば濃度1M)含むジエチルカーボネート(DEC)とエチレンカーボネート(EC)との混合溶媒(例えば体積比でDEC:ECが1:9〜9:1の範囲内であり得る。)のような非水電解質(電解液)を注入して封止することによって単電池12が構築される。

【0060】

図4に示すように、上記のようにして構築した同形状の複数の単電池12は、それぞれの正極端子15及び負極端子16が交互に配置されるように一つづつ反転させつつ、容器14の幅広な面(即ち容器14内に収容される後述する捲回電極体30の扁平面に対応する面)が対向する方向に配列されている。当該配列する単電池12間ならびに単電池配列方向(積層方向)の両アウトサイドには、所定形状の冷却板11が容器14の幅広面に密接した状態で配置されている。この冷却板11は、使用時に各単電池内で発生する熱を効率よく放散させるための放熱部材として機能するものであって、好ましくは単電池12間に冷却用流体(典型的には空気)を導入可能なフレーム形状を有する。或いは熱伝導性の良い金属製もしくは軽量で硬質なポリプロピレンその他の合成樹脂製の冷却板11が好適である。

【0061】

上記配列させた単電池12及び冷却板11(以下、これらを総称して「単電池群」ともいう。)の両アウトサイドに配置された冷却板11のさらに外側には、一対のエンドプレート18,19が配置されている。また、上記単電池群の一方のアウトサイドに配置された冷却板11とエンドプレート18との間には、長さ調整手段としてのシート状スペーサ部材40を一枚又は複数枚挟み込んでいてもよい。なお、スペーサ部材40の構成材質は特に限定されず、後述する厚み調整機能を発揮し得るものであれば種々の材料(金属材料、樹脂材料、セラミック材料等)を使用可能である。衝撃に対する耐久性等の観点から金属材料または樹脂材料の使用が好ましく、例えば軽量なポリオレフィン樹脂性のスペーサ部材40を好ましく使用することができる。

【0062】

そして、このように単電池12の積層方向に配列された単電池群、スペーサ部材40及びエンドプレート18,19の全体が、両エンドプレート18,19を架橋するように取り付けられた締め付け用の拘束バンド21によって、該積層方向に所定の拘束圧Pで拘束されている。より詳しくは、図4に示すように、拘束バンド21の端部をビス22によりエンドプレート18に締め付け且つ固定することによって、単電池群がその配列方向に所定の拘束圧P(例えば容器14の壁面が受ける面圧が0.1MPa〜10MPa程度)が加わるように拘束されている。かかる拘束圧Pで拘束された組電池10では、各単電池12の容器14の内部の捲回電極体30にも拘束圧がかかり、容器14内で発生したガスが、捲回電極体30内部(例えば正極シート32と負極シート34との間)に貯留して電池性能が低下することを防止することができる。

【0063】

また、単電池12および組電池10は、車両に搭載される電池として適した性能、特に容量維持率が高く耐久性に優れたものであり得る。また、電極活物質として、SiOx等の金属酸化物からなる負極活物質や、Li(LiaMnxCoyNiz)O2等の過剰型リチウム遷移金属複合酸化物等からなる正極活物質を採用することもでき、より高容量化を実現することができる。

また、本発明によると、図7に示すように、リチウムイオン電池12(組電池10)を備えた車両1が提供される。特に、該電池12を動力源(典型的には、ハイブリッド車両または電気車両の動力源)として備える車両(例えば自動車)が提供される。

【0064】

以下、具体的ないくつかの実施例として、ここで開示される製造方法によって製造された粒状電極活物質を備える正極を使用してリチウム二次電池(ここではリチウムイオン電池)を構築し、その性能評価を行った。

【0065】

<実施例に係る粒状電極活物質の合成>

以下の手順で、一般式:Li(Li0.2Mn0.54Co0.13Ni0.13)O2で表わされるリチウム二次電池用の正極活物質を合成した。

すなわち、リチウム源としての酢酸リチウム・二水和物〔Li(CH3COO)・2H2O〕と、マンガン源としての酢酸マンガン(II)・四水和物〔Mn(CH3COO)2・4H2O〕と、コバルト源としての酢酸コバルト(II)・四水和物〔Co(CH3COO)2・4H2O〕、ニッケル源としての酢酸ニッケル(II)・四水和物〔Ni(CH3COO)2・4H2O〕とを包含する、上記組成比の複合酸化物を構成するための出発原料を用意した。この出発原料を、ゲル化剤としてのグリコール酸および温度応答性高分子としてのポリ(N−イソプロピルアクリルアミド)(以下、「PNIPAM」と示すこともある。)と共に1Lのビーカーに入れてイオン交換水を加え、下限臨界溶解温度以下の20℃にて混合溶解し、水性原料液を用意した。

【0066】

次いで、この水性原料液に硝酸を加えpHを1.75とし、撹拌しながら下限臨界溶解温度を超える80℃に加熱して水性原料液中に不溶性凝集物を生成させた。そのまま該温度で撹拌を続けながら水を蒸発させて水性原料液をゲル状化させ、前駆体を得た。

得られた前駆体を回収し、800℃で焼成することによって、実施例1に係る粒状電極活物質を合成した。

<比較例に係る粒状電極活物質の合成>

温度応答性高分子としてのPNIPAMを添加しないこと以外は、上記実施例と同様の材料を使用し同様のプロセスによって、比較例に係る粒状電極活物質を合成した。

【0067】

<平均粒径の比較>

実施例および比較例で得られた粒状電極活物質について、レーザー回折法により粒度分布を調べた。その結果(粒度分布)を図8に示す。

図8から明らかなように、水性原料液に温度応答性高分子を添加することで得られた実施例の活物質は、温度応答性高分子を用いずに得られた比較例の活物質と比較して粒度分布が小粒子径側にシフトしており、全体的により微細な粒子が得られていることが確認された。即ち、上記のように水性原料液に温度応答性高分子を添加することによって、合成後の活物質に余計な外力を加えることなく、合成過程での粒子サイズの微小化を実現し、粒子サイズがより小さく結晶性が損なわれることのない粒状活物質の製造が可能なことを示したものである。

【0068】

<評価用セルの構築ならびに電気化学特性評価>

上記得られた実施例ならびに比較例の粒状電極活物質を用いて評価用セルを構築した。

即ち、各活物質をアルゴンガス雰囲気中において最高焼成温度を約1000℃に設定し、当該温度で約6時間の焼成を行った。なお、試料を200℃〜300℃の温度域で予め1〜5時間程度の仮焼成を行った後に最高焼成温度まで昇温した。これによりPVAの不要なヒドロキシ基を消失させることができる。

【0069】

こうして得られた焼成処理後の各活物質を解砕し、100メッシュの篩で分級して試験用電極活物質を得た。得られた100メッシュアンダーの電極活物質粒子を用いて試験用電極を作製した。即ち、上記活物質と、黒鉛粒子と、PVDFとを、これらの質量比が85:10:5となるようにN−メチルピロリドンと混合して、スラリー状組成物(ペースト)を調製した。この組成物を厚み10μmの銅箔(日本製箔製)に塗布して乾燥させることにより、該銅箔の片面に厚み25μmの活物質層を形成した。これを銅箔と活物質層とを含む全体の電極密度が1.2mg/cm2となるようにプレスし、次いで直径16mmの円形に打ち抜いて評価用電極を作製した。

【0070】

対極としては直径15mm、厚み0.15mmの金属リチウム箔を使用した。セパレータとしては、直径22mm、厚み0.02mmの多孔質ポリオレフィンシートを使用した。電解液としては、エチレンカーボネート(EC)とジエチルカーボネート(DEC)との体積比3:7の混合溶媒に、リチウム塩としてのLiPF6を約1モル/Lの濃度で溶解させたものを使用した。

これらの構成要素をステンレス製容器に組み込んで、厚み2mm、直径32mm(いわゆる2032型)の一般的形状の評価用コインセルを構築した。

【0071】

上記のように作製した2種類のコインセル(以下、実施例の電極活物質を用いて作製したセルを「実施例のセル」、比較例の電極活物質を用いて作製したセルを「比較例のセル」という。)に対し、0.1C(1C即ち1時間で満充放電できる電流値の0.1倍の電流値)の定電流にて極間電圧が0.01Vとなるまで試験用電極にLiを挿入する操作と、0.1Cの定電流にて極間電圧が1.2Vとなるまで試験用電極からLiを脱離する操作とを行った。このときのLi挿入容量を活物質質量で割った値(活物質の単位質量あたりのLi挿入容量:mAh/g)を初回充電容量、またLi脱離容量を活物質質量で割った値(活物質の単位質量あたりのLi脱離容量:mAh/g)を初回放電容量として求めた。また、かかる活物質の単位質量あたりの初回放電容量を初回充電容量で割った値を初回クーロン効率(%)とした。具体的には、次式:(初回放電容量)/(初回充電容量)×100より求めた。その結果を表1に示す。

【0072】

【表1】

【0073】

表1から明らかなように、ここで開示された製造方法により製造された実施例のセルは、比較例のセルの初回クーロン効率(82.9%)よりも有意に高い初回クーロン効率(87.1%)を実現することができた。これは極活物質粒子が微小化され電極活物質粒子の充填性が向上されて、電極における活物質の密度を高められたとともに、電極活物質の微小化により活物質の単位質量あたりの表面積が増大したことに由来するものと考えられる。即ち、ここで開示された製造方法により、リチウム二次電池のハイレート特性、急速充放電特性等が向上されることが予想される。

【0074】

以上、本発明を好適な実施形態により説明してきたが、こうした記述は限定事項ではなく、勿論、種々の改変が可能である。

【産業上の利用可能性】

【0075】

ここで開示される製造方法によると、過度な機械的粉砕処理を必要とせずに微小な粒子サイズの電極活物質を提供することができる。この電極活物質は、粉砕による結晶構造の変化や結晶性の低下がないためクーロン特性に優れ、また活物質粒子からの成分溶出のおそれもないため性能低下(例えば充放電容量の低下)が抑制されたものとなる。従って、かかる電極活物質を利用することによって、高容量で耐久性のよいリチウム二次電池等の二次電池を提供することができる。このような特徴からここで開示される製造方法により製造される電極活物質を採用することにより、例えば車両を駆動する電源として利用される車載用二次電池(特には車載用リチウム二次電池)を提供することができる。

【符号の説明】

【0076】

1 車両

10 組電池

12 リチウム二次電池(単電池)

15 正極端子

16 負極端子

30 捲回電極体

32 正極シート

34 負極シート

102 原料化合物

104 温度応答性高分子

110 不溶性凝集物

【技術分野】

【0001】

本発明は、リチウム二次電池その他の二次電池に用いられる電極活物質の製造方法に関する。また、該方法によって製造された電極活物質とその利用に関する。

【背景技術】

【0002】

近年、リチウム二次電池(典型的にはリチウムイオン電池)、ニッケル水素電池等の二次電池は、車両搭載用電源、或いはパソコンおよび携帯端末の電源として重要性が高まっている。特に、軽量で高エネルギー密度が得られるリチウム二次電池は、車両搭載用高出力電源として好ましく用いられる。

ところで、二次電池の性能を向上させるための一つの方策として、二次電池を構成する電極活物質粒子の微小化が挙げられる。電極活物質(例えばリチウム二次電池の正極活物質)の粒子サイズを微小化することによって、当該電極活物質粒子の充填性が向上する。かかる充填性の向上により、電極(具体的には集電体上に形成される電極活物質を主体とする電極層)における活物質密度を高めることができる。また、電極活物質の粒子サイズを微小化することによって、活物質の単位質量あたりの表面積が増大する。このため、ハイレート特性、急速充放電特性等の向上を図ることができる。

【0003】

従来、電極活物質の粒子サイズを小さくするため、種々の粉砕技法が用いられている。例えば、特許文献1には、分散性及び充填性に優れた非水電解質二次電池用正極活物質の提供を目的として、リチウム化合物粒子とコバルト酸化物粒子との混合物からなる造粒成形物を800〜1000℃で加熱焼成した後にジェットミル等で粉砕することを特徴とする正極活物質の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−123748号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献に記載されているような従来技術、即ち、ジェットミルその他の粉砕機を使用して過度な機械的な粉砕処理を行うと、目的とする微小な粒子サイズの電極活物質粒子を製造できる一方、粉砕時に所謂メカノケミカル効果が発現してしまい、粒子の結晶構造が変化したり或いは結晶性が低下するおそれがある。また、ビーズミル等の湿式粉砕処理を行うと、湿式粉砕時に電極活物質を構成する成分が溶出するおそれがある。

かかる結晶構造の変化や結晶性の低下、或いは活物質粒子からの成分溶出は、当該電極活物質(例えばリチウム二次電池等の正極活物質)の性能低下(例えば充放電容量の低下)の原因となる場合があり、好ましくない。

【0006】

本発明は、電極活物質の微小化に関する上述したような従来の問題を解決すべく創出されたものであり、その目的とするところは、電極活物質としての性能低下を引き起こす要因となる過度な機械的粉砕処理を行うことなく、所望の微小な粒子サイズの電極活物質(詳しくは正極活物質又は負極活物質)を製造する方法を提供することである。また、本発明の他の一の目的は、ここで開示される製造方法により製造された電極活物質を提供することであり、該提供された電極活物質を使用することを特徴とする二次電池及びその製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明によって以下の態様の電極活物質の製造方法が提供される。

即ち、ここで開示される一つの製造方法は、二次電池用の電極活物質を製造する方法である。かかる方法は、

(1)上記電極活物質を形成するための1種又は2種以上の原料化合物が水系溶媒に溶解又は分散した水性原料液であって、所定の下限臨界溶解温度以上で水に不溶性となる温度応答性高分子を該下限臨界溶解温度以下の温度で溶解させた水性原料液を用意すること、

(2)上記用意した水性原料液を上記下限臨界溶解温度を上回る温度域まで昇温し、該昇温した水性原料液中に不溶性凝集物を生成すること、

(3)上記生成された不溶性凝集物を焼成し、粒状の上記電極活物質(即ち電極活物質として機能する元素組成の化合物)を形成すること、

を包含する。

ここで「温度応答性高分子(temperature-responsive polymer)」とは、大気圧条件下において所定の下限臨界溶解温度(Lower Critical Solution Temperature)(以下、単に「LCST」ともいう。)を有し、当該温度以下では水溶性(即ち親水性)が顕著になる一方で、当該LCSTを超えると水に対して不溶性(即ち疎水性)が顕著になる可逆的な相転移挙動を示す高分子物質をいう。

【0008】

ここで開示される電極活物質製造方法では、上記温度応答性高分子を添加した水性原料液を使用して目的の組成の電極活物質を作製することを特徴とする。

かかる水性原料液は、上記LCST以下の温度条件下にあるとき、目的とする組成の電極活物質を形成するための1種又は2種以上の原料化合物(例えばリチウム二次電池の正極活物質であるリチウム遷移金属複合酸化物を形成する場合は、リチウム源となる化合物ならびに1種又は2種以上の遷移金属源となる化合物)が、水系溶媒中に溶解又は分散された状態で存在する。

そして、かかる水性原料液を上記LCST以上になるまで加熱(昇温)する。これにより、当該原料液中に含まれる温度応答性高分子が不溶化し、水性原料液中に共存する上記原料化合物を取り込んだ状態の微小な凝集物(ミセル)を生成することができる。換言すれば、該不溶性の微小な凝集物の生成によって、水性原料液中に含まれる原料化合物を当該微小な凝集物として小分けすることが実現される。即ち、当該原料化合物を含む微小な凝集物の生成により、その後の焼成によって得られる活物質の粒子のサイズを規定することができる。

【0009】

次いで、ここで開示される電極活物質製造方法によると、生成された不溶性凝集物を焼成する(典型的には上記不溶性凝集物を含む水性原料液中の溶媒を蒸発等によって除去し当該不溶性凝集物を乾燥した後に焼成する)ことにより、当該生成した凝集物のサイズに応じた粒子サイズの粒状電極活物質を製造することができる。従って、本製造方法では、過度な機械的粉砕処理を行うことなく上記不溶性凝集物のサイズに応じた粒子サイズの粒状電極活物質を製造し得るため、メカノケミカル効果による活物質粒子の結晶構造に及ぼす影響や活物質としての性能低下を回避して目的の電極活物質粒子を製造することができる。

【0010】

ここで開示される電極活物質製造方法の好ましい一態様では、上記の温度応答性高分子は、ポリ(N−アルキルアクリルアミド)、ポリ(N−ビニルアルキルアミド)、ポリビニルアルキルエーテル、ポリ(2−アルキル−2−オキサゾリン)およびポリエチレングリコール−ポリプロピレングリコールブロック共重合体からなる群より選択される少なくとも1種である。例えば、ポリ(N−アルキルアクリルアミド)の好適例としてポリ(N−イソプロピルアクリルアミド)が挙げられ、ポリビニルアルキルエーテルの好適例としてポリビニルメチルエーテルが挙げられる。

これらは温度応答性高分子として代表的で温度応答性挙動が詳細に調べられており、また下限臨界溶解温度の制御等も可能とされている。例えば、ポリ(N−イソプロピルアクリルアミド)、ポリビニルメチルエーテルは、常温よりやや高い温度に下限臨界溶解温度を有するため、温度制御が容易に行え、目的とする粒状電極活物質の製造がより簡便となる。

【0011】

ここで開示される電極活物質製造方法の好ましい一態様では、上記水性原料液は水溶性ゲル化剤を含んでいる。そのため、上記(2)および(3)に示される工程は、

(2)’上記ゲル化剤を含む水性原料液を上記下限臨界溶解温度を上回る温度域まで昇温し、該温度域において該水性原料液から水系溶媒を蒸発させて上記生成した不溶性凝集物を含むゲル化体を形成すること、

(3)’かかるゲル化体を焼成することによって上記電極活物質を形成すること、

を包含する。

【0012】

ここで開示される電極活物質製造方法において、ゲル化剤としては、グリコール酸(C2H4O3)、リンゴ酸(C4H6O5)、クエン酸(C6H8O7)、ヒドロキシカルボン酸あるいはその誘導体を好適に用いることができる。該ゲル化剤を加えることで、原料化合物はゲル化剤との塩(目的の電極活物質の前駆体)を形成し、より反応しやすいイオンとなって水性原料液中に均一な分散状態で保持され得る。従って、該水性原料液を上記温度域まで昇温することにより形成される不溶性凝集物はより均一な組成となることができる。次いで該ゲル化体を焼成するが、原料化合物とゲル化剤との塩は比較的低温で焼成することで所望の電極活物質に変換することができる。

ここで開示される電極活物質製造方法によると、均一な混合状態の原料化合物を比較的低温の反応で目的の複合酸化物に転換することができ、原料金属元素の固溶が十分進んだ電極活物質を得ることができる。ゆえに、電池として高い充放電容量を具備させることが可能な電極活物質が提供される。

【0013】

以上のように、ここで開示される電極活物質製造方法は、水系溶媒に溶解又は分散可能な原料化合物を当該水系溶媒に溶解又は分散した状態で液相混合して目的の組成の電極活物質を形成する工程を含む電極活物質の製造に適用することができる。

ここで開示される電極活物質製造方法の好ましい一態様では、製造対象とする電極活物質がリチウム二次電池の正極活物質であることを特徴とする。そのようなリチウム二次電池の正極活物質として好適なものとして、ニッケル(Ni)、コバルト(Co)およびマンガン(Mn)のうちの少なくとも一種の遷移金属元素を構成元素とするリチウム遷移金属複合酸化物が挙げられる。なかでも特に、一般式:

Li(LiaMnxCoyNiz)O2

(式中のa、x、y、zはa+x+y+z=1を満足する正の実数)

で示されるリチウム過剰型遷移金属複合酸化物を主体に構成される正極活物質が挙げられる。或いは、一般式:SiOx(式中のxは0<x<2を満足する実数)で示されるケイ素酸化物を主体に構成される負極活物質が挙げられる。ここで開示される製造方法によると、これら高容量活物質の単位質量あたりの容量を更に拡大することができる。

【0014】

上記の説明から明らかなように、ここで開示される製造方法では、上記水性原料液を昇温することにより生じた不溶性凝集物を回収(典型的には水系溶媒を蒸発させ、固形分残さとしての不溶性凝集物を回収)し、焼成することによって所望の粒子サイズの電極活物質を製造する。

従って、ここで開示される製造方法によると、電極活物質の粒子同士の凝集を抑止しつつ当該生成される不溶性凝集体(ミセル)のサイズに応じて焼成後の電極活物質の粒子のサイズ(粒径)を規定することができる。即ち、典型的には、焼成後に粉砕処理を行うことなく粒度分布の小さい(好ましくはほぼ均一な粒径サイズの)粒状電極活物質を好適に製造することができる。即ち、本構成の製造方法によると、温度応答性高分子の相転移挙動を利用することにより、過度な凝集が抑制された良好な分散状態の電極活物質粒子を、より微細化された粒度の粒状電極活物質として製造することができる。

【0015】

また、本発明は、ここで開示されるいずれかの製造方法によって製造された正極活物質を正極又は負極に備えるリチウム二次電池を提供する。

ここで開示されるリチウム二次電池は、上記のとおり、過度な機械的な粉砕処理が加えられずに結晶性が高く維持された微小な粒子サイズの電極活物質を備えることによって高容量化と良好な電気伝導性を実現し得る。このため、特にハイレート充放電が要求される車両に搭載されるモーター駆動のための動力源(電源)として使用される電池として適した性能を備える。

従って、本発明によると、ここで開示されるリチウム二次電池を備えた車両が提供される。特に、該リチウム二次電池を動力源(典型的には、ハイブリッド車両または電気車両の動力源)として備える車両(例えば自動車)が提供される。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る粒状電極活物質の製造プロセスを示す工程フロー図である。

【図2】ここで開示される製造方法において用意される下限臨界溶解温度以下の温度での水性原料液の状態を模式的に説明する図である。

【図3】ここで開示される製造方法において下限臨界溶解温度を上回る温度域まで昇温した際の水性原料液の状態(不溶性凝集物の生成)を模式的に説明する図である。

【図4】本発明の一実施形態に係るリチウム二次電池を模式的に示す図である。

【図5】捲回電極体の一例を模式的に示す正面図である。

【図6】組電池に装備される単電池の構成を模式的に示す断面図である。

【図7】本発明の一実施形態に係るリチウム二次電池を備えた車両(自動車)を模式的に示す側面図である。

【図8】ここで開示される製造方法により得られる粒状電極活物質と従来の製造方法により得られる粒状電極活物質との粒度分布を例示する図である。

【発明を実施するための形態】

【0017】

以下、本発明の好適な実施形態を説明する。なお、本明細書において特に言及している事項以外の事柄であって本発明の実施に必要な事柄は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。本発明は、本明細書に開示されている内容と当該分野における技術常識とに基づいて実施することができる。

なお、本明細書において「電極活物質」は、正極側で使用される正極活物質と負極側で使用される負極活物質を包含する用語である。ここで活物質とは、正極側又は負極側において蓄電に関与する物質(化合物)をいう。即ち、電池の充放電時において電子の放出若しくは取り込みに関与する物質をいう。

また、本明細書において「リチウム二次電池」は、電解質中のリチウムイオンが電荷の移動を担う電池をいい、いわゆるリチウムイオン電池(若しくはリチウムイオン二次電池)、リチウムポリマー電池等と呼ばれているものは、ここでいう「リチウム二次電池」に包含される典型例である。

【0018】

ここで開示される製造方法によると、上述のとおり、上記不溶性凝集物のサイズに応じた粒子サイズを有する二次電池用の粒状の電極活物質を製造することができる。

以下に本発明の好ましい一実施形態として、電極活物質としてリチウム遷移金属複合酸化物を製造する場合について例示し、本発明を詳細に説明する。

ここで開示される製造方法は、図1の工程フロー図に示されるように、先ず、(1)上記電極活物質を形成するための1種又は2種以上の原料化合物が水系溶媒に溶解又は分散し、さらに所定の下限臨界溶解温度以上で水に不溶性となる温度応答性高分子を該下限臨界溶解温度以下の温度で該水系溶媒に溶解させた水性原料液を用意する。

【0019】

<原料化合物>

かかる原料化合物としては、所望の電極活物質を構成するための構成元素を包含する水溶性の化合物を用いることができる。電極活物質としてリチウム遷移金属複合酸化物を製造する場合には、典型的には原料化合物として、リチウム源と、1種または2種以上の遷移金属元素源とを用意する。

【0020】

上記原料化合物の一つであるリチウム源化合物としては、水系溶媒に溶解(又は分散)し得るものであれば特に限定されず、各種のリチウム化合物を用いることができる。例えば水系溶媒に溶解又は分散し得るリチウム源化合物として、水酸化リチウム、炭酸リチウム、硫酸リチウム、硝酸リチウム、過酸化リチウム、リン酸リチウム、シュウ酸リチウム、酢酸リチウムおよびヨウ化リチウム等を用いることができる。特に好ましい例として、酢酸リチウム・二水和物〔Li(CH3COO)・2H2O〕などの水和物が挙げられる。

【0021】

また、上記遷移金属元素源としては、特に限定されるものではないが、好適な具体例として、上記リチウム遷移金属複合酸化物が、ニッケル(Ni)、コバルト(Co)およびマンガン(Mn)をいずれも含有する酸化物である場合、ニッケル源、コバルト源およびマンガン源を包含する出発原料であるのが好ましい。かかる遷移金属元素を包含する化合物には、水系溶媒に溶解し得る各種遷移金属元素の水酸化物、酸化物、各種の塩(例えば炭酸塩)、ハロゲン化物(例えばフッ化物)等の化合物が選択され得る。

【0022】

例えば、上記ニッケル源化合物としては、酢酸ニッケル、シュウ酸ニッケル、炭酸ニッケル、酸化ニッケル、硫酸ニッケル、硝酸ニッケル、水酸化ニッケル、オキシ水酸化ニッケルなどの化合物を用いることが例示される。特に好ましい例として、酢酸ニッケル(II)・四水和物〔Ni(CH3COO)2・4H2O〕が挙げられる。

【0023】

また、上記コバルト源化合物としては、例えば、酢酸コバルト、シュウ酸コバルト、炭酸コバルト、酸化コバルト、硫酸コバルト、硝酸コバルト、水酸化コバルト、オキシ水酸化コバルトなどの化合物が例示される。特に好ましい例として、酢酸コバルト(II)・四水和物〔Co(CH3COO)2・4H2O〕が挙げられる。

【0024】

さらに、上記マンガン源化合物としては、例えば、酢酸マンガン、シュウ酸マンガン、炭酸マンガン、酸化マンガン、硫酸マンガン、硝酸マンガン、水酸化マンガン、オキシ水酸化マンガンなどの化合物を用いることができる。特に好ましい例として、酢酸マンガン(II)・四水和物〔Mn(CH3COO)2・4H2O〕または硫酸マンガンが挙げられる。

【0025】

なお、リチウム遷移金属複合酸化物を構成する遷移金属としては、ニッケル(Ni)、コバルト(Co)およびマンガン(Mn)から成る群から選択される少なくとも1種の遷移金属元素の他、1種または2種以上の金属元素の金属元素(すなわち上記主構成金属元素以外の遷移金属元素および/または典型金属元素)を上記構成金属元素のモル比よりも少ない割合で含んでいてもよい。かかる金属元素としては、例えば、アルミニウム(Al)、鉄(Fe)、クロム(Cr),バナジウム(V),マグネシウム(Mg),チタン(Ti),ジルコニウム(Zr),ニオブ(Nb),モリブデン(Mo),タングステン(W),銅(Cu),亜鉛(Zn),ガリウム(Ga),インジウム(In),スズ(Sn),ランタン(La)およびセリウム(Ce)などであり得る。

【0026】

<温度応答性高分子>

更に、本発明においては、電極活物質の粒子サイズを規定するものとして、温度応答性高分子を用いるようにしている。

温度応答性高分子としては、水系溶媒の沸点より低い温度に下限臨界溶解温度(LCST)を有し、所定のLCST以下で水溶性で、所定のLCSTを超える温度で水に不溶性となる各種のものより選択される少なくとも1種を用いることができる。例えば、2種以上を複合して用いることもできる。このような温度応答性高分子としては、代表的には、以下に示す化学構造を有する高分子を挙げることができる。

【0027】

(a)ポリ(N−アルキルアクリルアミド)

【化1】

【0028】

(b)ポリ(N−ビニルアルキルアミド)

【化2】

【0029】

(c)ポリビニルアルキルエーテル

【化3】

【0030】

(d)ポリ(2−アルキル−2−オキサゾリン)

【化4】

【0031】

また上記に化学構造を示したもの以外に、下記の高分子も好適に用いることができる。

(e)ポリエチレングリコール−ポリプロピレングリコールブロック共重合体

なかでも、LCSTが室温(例えば25℃)より5℃〜30℃程度、より好ましくは5℃〜15℃程度高い温度応答性高分子を用いるのが製造面において簡便であるため好適である。このような温度応答性高分子としては、例えば、(a)ポリ(N−アルキルアクリルアミド)における官能基Rがi−Pr(イソプロピル基)であるポリ(N−イソプロピルアクリルアミド)(LCST:約32℃)、(c)ポリビニルアルキルエーテルにおける官能基RがMe(メチル基)であるポリビニルメチルエーテル(LCST:約34℃)等を例示することができる。

【0032】

<水性原料液の用意>

次いで、各出発原料を秤量する。各出発原料の混合比は、所望のリチウム含有遷移金属複合酸化物の組成比に応じて適宜調整することができる。そして、各出発原料を水系溶媒に混合し、十分に拡散または浸透させる。水系溶媒としては、典型的には、水(蒸留水や脱イオン水を包含する。)を使用することができる。必要に応じてアルコール等が含まれていてもよい。そして更に、温度応答性高分子を下限臨界溶解温度以下の温度で水系溶媒に溶解させることで、水性原料液を用意することができる。

下限臨界溶解温度以下の温度での水性原料液は、図2に概念的に示したように、水系溶媒(例えば水)中に出発原料102と温度応答性高分子104とが分散あるいは溶解して混合した状態で存在している。

なお、ここで、後述するゲル化を促進するために、上記の出発原料および温度応答性高分子と共にゲル化剤を添加してもよい。ゲル化剤としては、金属イオンを含まない非イオン水溶性有機化合物、たとえば、金属イオンを含まないカルボン酸基を有する有機化合物を用いることができる。より具体的には、グリコール酸(C2H4O3)、リンゴ酸(C4H6O5)、クエン酸(C6H8O7)、ヒドロキシカルボン酸あるいはその誘導体などを好ましく用いることができる。ゲル化剤の添加量は特に限定されず、所望のゲル状を呈するように適宜調整するとよい。

なお、上記混合に際し、必要に応じて攪拌(混練、粉砕を含む)を行ってもよい。混合に用いる装置としては特に限定するものではないが、例えば、プラネタリーミキサー、遊星式撹拌装置、デスパー、ボールミル、ニーダ、ミキサー等を使用することにより、上記原料混合物が均一に拡散または浸透され安定した混合状態を形成することができる。

【0033】

<不溶性凝集物の形成>

ここで開示される製造方法では、次に、(2)用意した水性原料液を上記下限臨界溶解温度を上回る温度域にまで加熱(昇温)し、水性原料液中に不溶性凝集物を生成させる。この状態において、水性原料液中の温度応答性高分子104は不溶化し、図3に示すように、水性原料液中に共存する原料化合物102を取り込んだ状態で微小な不溶性の凝集物(ミセル)110を生成する。換言すれば、該不溶性の微小な凝集物110の生成によって、水性原料液中に含まれる原料化合物102を微小な凝集物110の形態に区分けすることができる。即ち、当該原料化合物102を含む微小な凝集物110の生成により、その後の焼成によって得られる活物質の粒子のサイズが規定されることになる。

なお、上記のとおり、水性原料液にゲル化剤が添加された状態では、原料化合物はゲル化剤が塩を形成し、より反応しやすいイオンとなって水性原料液中により均一な分散状態で保持され得る。従って、ゲル化剤を含む状態で水性原料液を上記の下限臨界溶解温度を上回る温度域まで昇温することにより形成される不溶性凝集物は、より均一な組成を有するものとなる。

【0034】

<ゲル化>

そして、ここで開示される製造方法の好ましい形態では、上記水性原料液をゲル化し、上記の不溶性要宗物110を含むゲル化体を形成する。ゲル化においては、水系溶媒が蒸発する温度で原料混合物を加熱(乾燥)させることにより、ゲル化を促進することができる。この場合の加熱の温度は特に限定されないが、好適には室温以上100℃以下の温度域(典型的には20〜90℃、好ましくは50〜90℃、概ね80±5℃程度)で加温することにより、水系溶媒の一部(あるいは全部)が揮発し、粒子分散状態のゾル状態から流動性のないゲル状態に変化させることができる。

加熱時間は、原料混合物の乾燥状態を確認しながら、適宜時間を調整すればよい。なお、加熱方法としては、熱風、真空、赤外線、遠赤外線等のいずれの加熱(乾燥)手段でも好適に使用し得る。さらに、加熱時の雰囲気は、使用した溶剤や出発原料の種類により必要に応じて、大気雰囲気中の他、窒素ガス等の不活性ガス雰囲気下、あるいは密閉容器内に入れてもよい。

また、酸を加えるなどして水系溶媒のpHを1〜2程度に調製することでもゲル化を促進させることができる。

【0035】

<焼成>

次いで、(3)焼成について説明する。水性原料液の水系溶媒を蒸発させて残った不溶性凝集体、もしくは不溶性凝集体を含むゲル化体を焼成する。焼成は、酸化性の雰囲気、例えば大気中または大気よりも酸素がリッチな雰囲気中で行うことが望ましい。焼成温度は、1000℃以下の温度であって、典型的には700〜900℃、例えば800℃程度まで加熱して焼成するのが好ましい。また、焼成時間については、特に限定するものではないが、上記設定した温度まで昇温した後、該温度域で5〜24時間程度焼成することができる。

かかる熱処理をすることにより、目的のリチウム遷移金属酸化物の前駆体を正極活物質へと変換させることができる。このようにして得られる正極活物質は、上記の不溶性凝集体のサイズに対応した粒径を有する粒子状となる。その大きさは、対象となるリチウム遷移金属酸化物の組成、温度応答性高分子の種類、その他の製造条件等に応じて異なってくるため一概には言えないものの、nmオーダー〜数μmオーダーの粒子として得ることができる。

【0036】

なお、得られた粒子同士が焼成後に凝集あるいは焼結により結合して塊状体を形成している場合には、必要に応じて軽微な粉砕を施すことができる。また、焼成物を適当な手段で粉砕、造粒および分級することにより、所望する平均粒径および/または粒径分布を有する粒状電極活物質を得るようにしてもよい。

【0037】

以上、電極活物質としてリチウム遷移金属複合酸化物を製造する場合について本発明を詳しく説明したが、ここで開示される製造方法によって好適に製造されるリチウム二次電池用の正極活物質として例えばLiCoO2、LiNiO2、LiMn2O4が挙げられる。

さらに、重量当たりの容量密度を増加することができる正極活物質として注目されている、Liが遷移金属サイトに配置されたリチウム過剰型遷移金属複合酸化物もまた、好適な製造対象である。この種の活物質の典型例として、Li(Li1/3Mn2/3)O2とLi(NiCoMn)O2の固溶体であって、一般式:

Li(LiaMnxCoyNiz)O2

で示されるリチウム過剰型遷移金属複合酸化物を主体に構成される電極活物質を挙げることができる。ここで式中のa、x、y、zは、典型的にはa+x+y+z=1を満足する正の実数である。

また、ここで開示される製造方法によって好適に製造されるリチウム二次電池用の正極活物質は、上記リチウム遷移金属複合酸化物(リチウム過剰型遷移金属複合酸化物を包含する。)に限られず、例えば、一般式:LiMAO4で示されるポリアニオン化合物であり得る。かかる式中のMは、典型的にはFe、Co、Ni及びMnから成る群から選択される少なくとも1種の金属元素を含む1種又は2種以上の元素(典型的には1種又は2種以上の金属元素)である。即ち、Fe、Co、Ni及びMnから成る群から選択される少なくとも1種の金属元素を含むが他の少量含有され得るマイナー添加元素の存在を許容する(かかるマイナー添加元素は存在しなくてもよい。)。上記式中のAは、典型的には、P、Si、S及びVから成る群から選択される1種又は2種以上の元素である。

【0038】

また、本発明の電極活物質は正極活物質に限定されることはなく、例えば、電極活物質としては、リチウム二次電池の負極活物質として好適な種々の金属化合物(例えば金属酸化物)、具体的には、例えばSi、Ge、Sn、Pb、Al、Ga、In、As、Sb、Bi等を構成金属元素とする金属化合物(好ましくは金属酸化物)としてもよい。

特に、一般式:SiOxにより規定されるようなケイ素酸化物を主体に構成されている金属酸化物等は好ましく採用することができる。ここで式中のxは典型的には0<x<2を満足する実数であり、好ましくは0<x<0.6程度であり得る。市販されるSiO等のケイ素酸化物から成る粉末材料を好適に使用することができる。かかるケイ素酸化物を負極活物質として利用することにより、特に高い充放電容量を有するリチウム二次電池が得られ得る。

【0039】

ここで開示される製造方法によって製造された粒状電極活物質は、従来の電極活物質と同様に電池の正極若しくは負極の活物質として好適に使用することができる。そして、かかる電極活物質を使用する以外は、従来と同様の材料とプロセスを採用して種々のタイプの二次電池を構築することができる。例えば、ここで開示される製造方法によって製造された過剰型リチウム含有遷移金属複合酸化物を正極活物質として採用してリチウム二次電池を構築することができる。

【0040】

以下、ここで開示される製造方法により製造される上記一般式:Li(LiaMnxCoyNiz)O2で示される過剰型リチウム含有遷移金属複合酸化物から成る正極活物質を備えるリチウム二次電池(リチウムイオン電池)の一実施形態を説明するが、ここで開示される電極活物質の使用形態をこれに限定する意図ではない。

【0041】

本実施形態に係るリチウムイオン電池は、上記粒状電極活物質を負極活物質として用いることによって特徴付けられる。従って、本発明の目的を実現し得る限り、他の電池構成材料や部材等の内容、材質あるいは組成は特に制限されず、従来のリチウムイオン電池と同様のものを用いることができる。

【0042】

正極としては、ここで開示される製造方法により得られた粒状正極活物質(Li(LiaMnxCoyNiz)O2)を、バインダ(結着材)および必要に応じて使用される導電補助材等とともに正極合材として正極集電体上に付着させて正極活物質層(正極合材層ともいう。)を形成した形態のものを好ましく使用し得る。

【0043】

正極集電体としては、アルミニウム、ニッケル、チタン、ステンレス鋼等を主体とする棒状体、板状体、箔状体、網状体等を用いることができる。正極活物質としては、上記の過剰型リチウム遷移金属複合酸化物の他にも、一般的なリチウムイオン電池の正極に用いられ得る層状構造のリチウム遷移金属複合酸化物、スピネル構造のリチウム遷移金属複合酸化物、オリビン構造を有するポリアニオン化合物、等を好ましく用いることができる。かかる活物質の代表例として、コバルト酸リチウム(LiCoO2)、ニッケル酸リチウム(LiNiO2)、マンガン酸リチウム(LiMn2O4)等のリチウム遷移金属酸化物やが挙げられる。また、一般式:LiMAO4で示される化合物が挙げられる。かかる式中のMは、Fe、Co、Ni及びMnから成る群から選択される少なくとも1種の金属元素を含む1種又は2種以上の元素(典型的には1種又は2種以上の金属元素)である。即ち、Fe、Co、Ni及びMnから成る群から選択される少なくとも1種の金属元素を含むが他の少量含有され得るマイナー添加元素の存在を許容する(かかるマイナー添加元素は存在しなくてもよい。)。また、上記式中のAは、P、Si、S及びVから成る群から選択される1種又は2種以上の元素であることが好ましい。具体例としてLiFePO4、LiFeSiO4、LiCoPO4、LiCoSiO4、LiFe0.5Co0.5PO4、LiFe0.5Co0.5SiO4、LiMnPO4、LiMnSiO4、LiNiPO4、LiNiSiO4が特に好ましいポリアニオン型化合物として挙げられる。

【0044】

バインダとしては、例えば通常用いられるポリフッ化ビニリデン(PVdF)、水溶性アクリル系バインダ等を使用することができる。導電材としては、カーボンブラック(例えばアセチレンブラック)、グラファイト粉末等の炭素材、或いはニッケル粉末等の導電性金属粉末が例示される。特に限定するものではないが、正極活物質100質量部に対する導電材の使用量は、例えば1〜20質量部(好ましくは5〜15質量部)とすることができる。また、正極活物質100質量部に対するバインダの使用量は、例えば0.5〜10質量部とすることができる。

そして、上記したような正極活物質および導電補助材を含む粉末状材料を適当なバインダとともに適当な分散媒体に分散させて混練することによって、ペースト状の正極合材(以下、「正極合材ペースト」という。)を調製する。この正極合材ペーストを正極集電体上に適当量塗布し、さらに乾燥ならびにプレスすることによってリチウムイオン電池用正極を作製することができる。

【0045】

一方、負極集電体としては、銅、ニッケル、チタン、ステンレス鋼等を主体とする棒状体、板状体、箔状体、網状体等を用いることができる。バインダとしては、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン(PTFE)、カルボキシメチルセルロース(CMC)、スチレンブタジエンゴム(SBR)等が例示される。導電補助材としては、従来と同様のカーボンブラック等の炭素材を好ましく使用することができる。

【0046】

負極活物質としては、例えば種々の金属化合物(例えば金属酸化物)、具体的には、例えばSi、Ge、Sn、Pb、Al、Ga、In、As、Sb、Bi等を構成金属元素とする金属化合物(好ましくは金属酸化物)としてもよい。この負極活物質は、もちろん、ここで開示される製造方法により製造することもできる。また、例えば、表面が炭素被膜によって充分に被覆された導電性に優れた粒状負極活物質を好適に用いることができる。この場合、負極活物質層に導電補助材を含有させないか或いは従来よりも導電補助材の含有率を低減させることができる。限定するものではないが、使用する負極活物質100質量部に対する導電補助材の使用量は、例えば凡そ1〜30質量部(好ましくは凡そ2〜20質量部、例えば5〜10質量部程度)とすることができる。上述した電極活物質供給材料中に導電補助材を予め含有させておいてもよい。

【0047】

そして、上記粒状負極活物質および必要に応じて導電補助材を含む粉末状材料を適当なバインダ(結着材)とともに適当な分散媒体(例えばN−メチルピロリドン:NMPのような有機溶媒或いは水のような水性溶媒)に分散させて混練することによって、ペースト状の負極合材(以下、「負極合材ペースト」という。)を調製する。この負極合材ペーストを負極集電体上に適当量塗布し、さらに乾燥ならびにプレスすることによってリチウムイオン電池用負極を作製することができる。

【0048】

正極と負極との間に介在される電解質としては、非水溶媒と該溶媒に溶解可能なリチウム塩とを含む液状電解質が好ましく用いられる。かかる液状電解質にポリマーが添加された固体状(ゲル状)の電解質であってもよい。上記非水溶媒としては、カーボネート類、エステル類、エーテル類、ニトリル類、スルホン類、ラクトン類等の非プロトン性溶媒を用いることができる。例えば、エチレンカーボネート(EC)、プロピレンカーボネート(PC)、ジエチルカーボネート(DEC)、ジメチルカーボネート(DMC)、エチルメチルカーボネート(EMC)、1,2−ジメトキシエタン、1,2−ジエトキシエタン、テトラヒドロフラン、2−メチルテトラヒドロフラン、ジオキサン、1,3−ジオキソラン、ジエチレングリコールジメチルエーテル、エチレングリコールジメチルエーテル、アセトニトリル、プロピオニトリル、ニトロメタン、N,N−ジメチルホルムアミド、ジメチルスルホキシド、スルホラン、γ−ブチロラクトン等の、一般にリチウムイオン電池の電解質に使用し得るものとして知られている非水溶媒から選択される一種または二種以上を用いることができる。

【0049】

リチウム塩としては、LiPF6,LiBF4,LiN(SO2CF3)2,LiN(SO2C2F5)2,LiCF3SO3,LiC4F9SO3,LiC(SO2CF3)3,LiClO4等の、リチウムイオン電池の電解液において支持電解質として機能し得ることが知られている各種のリチウム塩から選択される一種または二種以上を用いることができる。リチウム塩の濃度は特に制限されず、例えば従来のリチウムイオン電池で使用される電解質と同様とすることができる。通常は、支持電解質(リチウム塩)を凡そ0.1mol/L〜5mol/L(例えば凡そ0.8mol/L〜1.5mol/L)程度の濃度で含有する非水電解質を好ましく使用することができる。

【0050】

上記正極および負極を電解質とともに適当な容器(金属または樹脂製の筐体、ラミネートフィルムからなる袋体等)に収容してリチウムイオン電池が構築される。ここに開示されるリチウムイオン電池の代表的な構成では、正極と負極との間にセパレータが介在される。セパレータとしては、一般的なリチウムイオン電池に用いられるセパレータと同様のものを用いることができ、特に限定されない。例えば、ポリエチレン(PE)、ポリプロピレン(PP)、ポリエステル、セルロース、ポリアミド等の樹脂からなる多孔質シート、不織布等を用いることができる。なお、固体状の電解質を用いたリチウムイオン電池(リチウムポリマー電池)では、該電解質がセパレータを兼ねる構成としてもよい。

リチウム二次電池の形状(容器の外形)は特に限定されず、例えば、円筒型、角型、コイン型等の形状であり得る。

【0051】

以下、捲回電極体を備えるリチウムイオン電池と該電池を構成パーツ(単電池)として構築される車載用の組電池(バッテリーパック)を例にして、ここで開示される製造方法により製造された負極活物質を使用したリチウム二次電池のより具体的な態様を説明するが、本発明をかかる実施態様に限定することを意図したものではない。

なお、以下の図面において、同じ作用を奏する部材・部位には同じ符号を付し、重複する説明は省略又は簡略化することがある。また、各図における寸法関係(長さ、幅、厚み等)は実際の寸法関係を反映するものではない。

【0052】

図4に示すように、本実施形態に係る組電池10の構成要素として用いられる単電池12は、従来の組電池に装備される単電池と同様、典型的には所定の電池構成材料(正負極それぞれの活物質、正負極それぞれの集電体、セパレータ等)を具備する電極体と、該電極体及び適当な電解質を収容する容器とを備える。

ここで開示される組電池10は、所定数(典型的には10個以上、好ましくは10〜30個程度、例えば20個)の同形状の単電池12を備える。単電池12は、後述する扁平形状の捲回電極体を収容し得る形状(本実施形態では扁平な箱形)の容器14を備える。単電池12の各部のサイズ(例えば、積層方向の厚み等の外形形状)は、使用する容器14の製造時における寸法誤差等によりばらつき得る。

容器14には、捲回電極体の正極と電気的に接続する正極端子15及び該電極体の負極と電気的に接続する負極端子16が設けられている。図示するように、隣接する単電池12間において一方の正極端子15と他方の負極端子16とが接続具17によって電気的に接続される。このように各単電池12を直列に接続することにより、所望する電圧の組電池10が構築される。

なお、容器14には、容器内部で発生したガス抜きのための安全弁13等が従来の単電池容器と同様に設けられ得る。かかる容器14の構成自体は本発明を特徴付けるものではないため、詳細な説明は省略する。

【0053】

容器14の材質は、従来の単電池で使用されるものと同じであればよく特に制限はない。例えば、金属(例えばアルミニウム、スチール等)製の容器、合成樹脂(例えばポリプロピレン等のポリオレフィン系樹脂、ポリエチレンテレフタレート、ポリテトラフルオロエチレン、ポリアミド系樹脂等の高融点樹脂等)製の容器等を好ましく用いることができる。本実施形態に係る容器14は例えばアルミニウム製である。

図5及び図6に示すように、単電池12は、通常のリチウムイオン電池の捲回電極体と同様、シート状正極32(以下「正極シート32」ともいう。)とシート状負極34(以下「負極シート34」ともいう。)とを計二枚のシート状セパレータ36(以下「セパレータシート36」ともいう。)とともに積層し、さらに当該正極シート32と負極シート34とをややずらしつつ捲回し、次いで得られた捲回体を側面方向から押しつぶして拉げさせることによって作製される扁平形状の捲回電極体30を備える。

【0054】

図5に示すように、かかる捲回電極体30の捲回方向に対する横方向において、上記のとおりにややずらしつつ捲回された結果として、正極シート32及び負極シート34の端の一部がそれぞれ捲回コア部分31(即ち正極シート32の正極活物質層形成部分と負極シート34の負極活物質層形成部分とセパレータシート36とが密に捲回された部分)から外方にはみ出ている。かかる正極側はみ出し部分(即ち正極活物質層の非形成部分)32A及び負極側はみ出し部分(即ち負極活物質層の非形成部分)34Aには、正極リード端子32B及び負極リード端子34Bが付設されており、それらのリード端子32B,34Bがそれぞれ上述の正極端子15及び負極端子16と電気的に接続される。

【0055】

上記構成の捲回電極体30を構成する材料及び部材自体は、負極活物質としてここで開示される製造方法で得られた炭素被膜付き負極活物質(例えば上記一般式のSiOx)を採用する以外、従来のリチウムイオン電池の電極体と同様でよく、特に制限はない。

正極シート32は長尺状の正極集電体(例えば長尺状アルミニウム箔)の上にリチウム二次電池用正極活物質層が付与されて形成される。本実施形態では、捲回電極体30を備えるリチウム二次電池(単電池)12に好ましく使用され得る形状であるシート状正極集電体が用いられている。例えば、長さ2m〜4m(例えば2.7m)、幅8cm〜12cm(例えば10cm)、厚み5μm〜30μm(例えば10μm〜20μm)程度のアルミニウム箔を集電体として使用し、予め調製された正極合材ペーストを当該集電体表面に塗布することにより、正極活物質層を形成する。そして、グラビアコーター、スリットコーター、ダイコーター、コンマコーター等の適当な塗付装置を使用することにより、正極集電体の表面に上記ペーストを好適に塗付することができる。

【0056】

上記ペーストを塗布した後、該ペーストに含まれる溶媒(典型的には水)を乾燥させ、圧縮(プレス)することにより正極活物質層を形成する。圧縮方法としては、従来公知のロールプレス法、平板プレス法等の圧縮方法を採用することができる。正極活物質層の層厚を調整するにあたり、膜厚測定器で該厚みを測定し、プレス圧を調整して所望の厚みになるまで複数回圧縮してもよい。

【0057】

一方、負極シート34は長尺状の負極集電体の上にリチウム二次電池用負極活物質層が付与されて形成され得る。負極集電体としては、導電性の良好な金属からなる導電性部材、例えば銅を用いることができる。本実施形態では、捲回電極体30を備えるリチウム二次電池(単電池)12に好ましく使用され得る形状であるシート状負極集電体が用いられている。例えば、長さ2m〜4m(例えば2.9m)、幅8cm〜12cm(例えば10cm)、厚み5μm〜30μm(例えば10μm〜20μm)程度の銅箔を負極集電体として使用し、その表面に負極活物質と結着材等とを適当な溶媒(水、有機溶媒及びこれらの混合溶媒)に添加し分散または溶解させて調製した負極合材ペースト(例えば負極活物質80〜90質量%、導電補助材3〜15質量%、バインダ3〜10質量%)が塗付され、溶媒を乾燥させて圧縮することにより好ましく作製され得る。

【0058】

また、正負極シート32,34間に使用される好適なセパレータシート36としては多孔質ポリオレフィン樹脂で構成されたものが例示される。例えば、長さ2m〜4m(例えば3.1m)、幅8cm〜12cm(例えば11cm)、厚み5μm〜30μm(例えば25μm)程度の合成樹脂製(例えばポリエチレン等のポリオレフィン製)の多孔質セパレータシートを好適に使用し得る。

なお、電解質として固体電解質若しくはゲル状電解質を使用するリチウム二次電池(リチウムポリマー電池)の場合には、セパレータが不要な場合(即ちこの場合には電解質自体がセパレータとしても機能し得る。)があり得る。

【0059】

得られた扁平形状の捲回電極体30を、図6に示すように捲回軸が横倒しになるようにして容器14内に収容するとともに、適当な支持塩(例えばLiPF6等のリチウム塩)を適当量(例えば濃度1M)含むジエチルカーボネート(DEC)とエチレンカーボネート(EC)との混合溶媒(例えば体積比でDEC:ECが1:9〜9:1の範囲内であり得る。)のような非水電解質(電解液)を注入して封止することによって単電池12が構築される。

【0060】

図4に示すように、上記のようにして構築した同形状の複数の単電池12は、それぞれの正極端子15及び負極端子16が交互に配置されるように一つづつ反転させつつ、容器14の幅広な面(即ち容器14内に収容される後述する捲回電極体30の扁平面に対応する面)が対向する方向に配列されている。当該配列する単電池12間ならびに単電池配列方向(積層方向)の両アウトサイドには、所定形状の冷却板11が容器14の幅広面に密接した状態で配置されている。この冷却板11は、使用時に各単電池内で発生する熱を効率よく放散させるための放熱部材として機能するものであって、好ましくは単電池12間に冷却用流体(典型的には空気)を導入可能なフレーム形状を有する。或いは熱伝導性の良い金属製もしくは軽量で硬質なポリプロピレンその他の合成樹脂製の冷却板11が好適である。

【0061】

上記配列させた単電池12及び冷却板11(以下、これらを総称して「単電池群」ともいう。)の両アウトサイドに配置された冷却板11のさらに外側には、一対のエンドプレート18,19が配置されている。また、上記単電池群の一方のアウトサイドに配置された冷却板11とエンドプレート18との間には、長さ調整手段としてのシート状スペーサ部材40を一枚又は複数枚挟み込んでいてもよい。なお、スペーサ部材40の構成材質は特に限定されず、後述する厚み調整機能を発揮し得るものであれば種々の材料(金属材料、樹脂材料、セラミック材料等)を使用可能である。衝撃に対する耐久性等の観点から金属材料または樹脂材料の使用が好ましく、例えば軽量なポリオレフィン樹脂性のスペーサ部材40を好ましく使用することができる。

【0062】

そして、このように単電池12の積層方向に配列された単電池群、スペーサ部材40及びエンドプレート18,19の全体が、両エンドプレート18,19を架橋するように取り付けられた締め付け用の拘束バンド21によって、該積層方向に所定の拘束圧Pで拘束されている。より詳しくは、図4に示すように、拘束バンド21の端部をビス22によりエンドプレート18に締め付け且つ固定することによって、単電池群がその配列方向に所定の拘束圧P(例えば容器14の壁面が受ける面圧が0.1MPa〜10MPa程度)が加わるように拘束されている。かかる拘束圧Pで拘束された組電池10では、各単電池12の容器14の内部の捲回電極体30にも拘束圧がかかり、容器14内で発生したガスが、捲回電極体30内部(例えば正極シート32と負極シート34との間)に貯留して電池性能が低下することを防止することができる。

【0063】

また、単電池12および組電池10は、車両に搭載される電池として適した性能、特に容量維持率が高く耐久性に優れたものであり得る。また、電極活物質として、SiOx等の金属酸化物からなる負極活物質や、Li(LiaMnxCoyNiz)O2等の過剰型リチウム遷移金属複合酸化物等からなる正極活物質を採用することもでき、より高容量化を実現することができる。

また、本発明によると、図7に示すように、リチウムイオン電池12(組電池10)を備えた車両1が提供される。特に、該電池12を動力源(典型的には、ハイブリッド車両または電気車両の動力源)として備える車両(例えば自動車)が提供される。

【0064】

以下、具体的ないくつかの実施例として、ここで開示される製造方法によって製造された粒状電極活物質を備える正極を使用してリチウム二次電池(ここではリチウムイオン電池)を構築し、その性能評価を行った。

【0065】

<実施例に係る粒状電極活物質の合成>

以下の手順で、一般式:Li(Li0.2Mn0.54Co0.13Ni0.13)O2で表わされるリチウム二次電池用の正極活物質を合成した。

すなわち、リチウム源としての酢酸リチウム・二水和物〔Li(CH3COO)・2H2O〕と、マンガン源としての酢酸マンガン(II)・四水和物〔Mn(CH3COO)2・4H2O〕と、コバルト源としての酢酸コバルト(II)・四水和物〔Co(CH3COO)2・4H2O〕、ニッケル源としての酢酸ニッケル(II)・四水和物〔Ni(CH3COO)2・4H2O〕とを包含する、上記組成比の複合酸化物を構成するための出発原料を用意した。この出発原料を、ゲル化剤としてのグリコール酸および温度応答性高分子としてのポリ(N−イソプロピルアクリルアミド)(以下、「PNIPAM」と示すこともある。)と共に1Lのビーカーに入れてイオン交換水を加え、下限臨界溶解温度以下の20℃にて混合溶解し、水性原料液を用意した。

【0066】

次いで、この水性原料液に硝酸を加えpHを1.75とし、撹拌しながら下限臨界溶解温度を超える80℃に加熱して水性原料液中に不溶性凝集物を生成させた。そのまま該温度で撹拌を続けながら水を蒸発させて水性原料液をゲル状化させ、前駆体を得た。

得られた前駆体を回収し、800℃で焼成することによって、実施例1に係る粒状電極活物質を合成した。

<比較例に係る粒状電極活物質の合成>

温度応答性高分子としてのPNIPAMを添加しないこと以外は、上記実施例と同様の材料を使用し同様のプロセスによって、比較例に係る粒状電極活物質を合成した。

【0067】

<平均粒径の比較>

実施例および比較例で得られた粒状電極活物質について、レーザー回折法により粒度分布を調べた。その結果(粒度分布)を図8に示す。

図8から明らかなように、水性原料液に温度応答性高分子を添加することで得られた実施例の活物質は、温度応答性高分子を用いずに得られた比較例の活物質と比較して粒度分布が小粒子径側にシフトしており、全体的により微細な粒子が得られていることが確認された。即ち、上記のように水性原料液に温度応答性高分子を添加することによって、合成後の活物質に余計な外力を加えることなく、合成過程での粒子サイズの微小化を実現し、粒子サイズがより小さく結晶性が損なわれることのない粒状活物質の製造が可能なことを示したものである。

【0068】

<評価用セルの構築ならびに電気化学特性評価>

上記得られた実施例ならびに比較例の粒状電極活物質を用いて評価用セルを構築した。

即ち、各活物質をアルゴンガス雰囲気中において最高焼成温度を約1000℃に設定し、当該温度で約6時間の焼成を行った。なお、試料を200℃〜300℃の温度域で予め1〜5時間程度の仮焼成を行った後に最高焼成温度まで昇温した。これによりPVAの不要なヒドロキシ基を消失させることができる。

【0069】

こうして得られた焼成処理後の各活物質を解砕し、100メッシュの篩で分級して試験用電極活物質を得た。得られた100メッシュアンダーの電極活物質粒子を用いて試験用電極を作製した。即ち、上記活物質と、黒鉛粒子と、PVDFとを、これらの質量比が85:10:5となるようにN−メチルピロリドンと混合して、スラリー状組成物(ペースト)を調製した。この組成物を厚み10μmの銅箔(日本製箔製)に塗布して乾燥させることにより、該銅箔の片面に厚み25μmの活物質層を形成した。これを銅箔と活物質層とを含む全体の電極密度が1.2mg/cm2となるようにプレスし、次いで直径16mmの円形に打ち抜いて評価用電極を作製した。

【0070】

対極としては直径15mm、厚み0.15mmの金属リチウム箔を使用した。セパレータとしては、直径22mm、厚み0.02mmの多孔質ポリオレフィンシートを使用した。電解液としては、エチレンカーボネート(EC)とジエチルカーボネート(DEC)との体積比3:7の混合溶媒に、リチウム塩としてのLiPF6を約1モル/Lの濃度で溶解させたものを使用した。

これらの構成要素をステンレス製容器に組み込んで、厚み2mm、直径32mm(いわゆる2032型)の一般的形状の評価用コインセルを構築した。

【0071】

上記のように作製した2種類のコインセル(以下、実施例の電極活物質を用いて作製したセルを「実施例のセル」、比較例の電極活物質を用いて作製したセルを「比較例のセル」という。)に対し、0.1C(1C即ち1時間で満充放電できる電流値の0.1倍の電流値)の定電流にて極間電圧が0.01Vとなるまで試験用電極にLiを挿入する操作と、0.1Cの定電流にて極間電圧が1.2Vとなるまで試験用電極からLiを脱離する操作とを行った。このときのLi挿入容量を活物質質量で割った値(活物質の単位質量あたりのLi挿入容量:mAh/g)を初回充電容量、またLi脱離容量を活物質質量で割った値(活物質の単位質量あたりのLi脱離容量:mAh/g)を初回放電容量として求めた。また、かかる活物質の単位質量あたりの初回放電容量を初回充電容量で割った値を初回クーロン効率(%)とした。具体的には、次式:(初回放電容量)/(初回充電容量)×100より求めた。その結果を表1に示す。

【0072】

【表1】

【0073】

表1から明らかなように、ここで開示された製造方法により製造された実施例のセルは、比較例のセルの初回クーロン効率(82.9%)よりも有意に高い初回クーロン効率(87.1%)を実現することができた。これは極活物質粒子が微小化され電極活物質粒子の充填性が向上されて、電極における活物質の密度を高められたとともに、電極活物質の微小化により活物質の単位質量あたりの表面積が増大したことに由来するものと考えられる。即ち、ここで開示された製造方法により、リチウム二次電池のハイレート特性、急速充放電特性等が向上されることが予想される。

【0074】

以上、本発明を好適な実施形態により説明してきたが、こうした記述は限定事項ではなく、勿論、種々の改変が可能である。

【産業上の利用可能性】

【0075】

ここで開示される製造方法によると、過度な機械的粉砕処理を必要とせずに微小な粒子サイズの電極活物質を提供することができる。この電極活物質は、粉砕による結晶構造の変化や結晶性の低下がないためクーロン特性に優れ、また活物質粒子からの成分溶出のおそれもないため性能低下(例えば充放電容量の低下)が抑制されたものとなる。従って、かかる電極活物質を利用することによって、高容量で耐久性のよいリチウム二次電池等の二次電池を提供することができる。このような特徴からここで開示される製造方法により製造される電極活物質を採用することにより、例えば車両を駆動する電源として利用される車載用二次電池(特には車載用リチウム二次電池)を提供することができる。

【符号の説明】

【0076】

1 車両

10 組電池

12 リチウム二次電池(単電池)

15 正極端子

16 負極端子

30 捲回電極体

32 正極シート

34 負極シート

102 原料化合物

104 温度応答性高分子

110 不溶性凝集物

【特許請求の範囲】

【請求項1】

二次電池用の粒状電極活物質を製造する方法であって、

前記電極活物質を形成するための1種又は2種以上の原料化合物が水系溶媒に溶解又は分散した水性原料液であって、所定の下限臨界溶解温度以上で水に不溶性となる温度応答性高分子を該下限臨界溶解温度以下の温度で溶解させた水性原料液を用意すること、

前記用意した水性原料液を前記下限臨界溶解温度を上回る温度域まで昇温し、該昇温した水性原料液中に不溶性凝集物を生成すること、

前記生成された不溶性凝集物を焼成し、前記電極活物質を形成すること、

を包含する、製造方法。

【請求項2】

前記温度応答性高分子は、ポリ(N−アルキルアクリルアミド)、ポリ(N−ビニルアルキルアミド)、ポリビニルアルキルエーテル、ポリ(2−アルキル−2−オキサゾリン)およびポリエチレングリコール−ポリプロピレングリコールブロック共重合体からなる群より選択される少なくとも1種である、請求項1に記載の製造方法。

【請求項3】

前記温度応答性高分子は、ポリ(N−イソプロピルアクリルアミド)および/またはポリビニルメチルエーテルである、請求項2に記載の製造方法。

【請求項4】

前記水性原料液は水溶性ゲル化剤を含んでおり、

該ゲル化剤を含む水性原料液を前記温度域まで昇温し、該温度域において該水性原料液から水系溶媒を蒸発させて前記生成した不溶性凝集物を含むゲル化体を形成し、

該ゲル化体を焼成することによって前記電極活物質を形成する、請求項1〜3のいずれかに記載の製造方法。

【請求項5】

前記電極活物質は、一般式:Li(LiaMnxCoyNiz)O2(式中のa、x、y、zはa+x+y+z=1を満足する正の実数)で示されるリチウム過剰型遷移金属複合酸化物を主体に構成されている、請求項1〜4のいずれかに記載の製造方法。

【請求項6】

前記電極活物質は、一般式:SiOx(式中のxは0<x<2を満足する実数)で示されるケイ素酸化物を主体に構成されている、請求項1〜4のいずれかに記載の製造方法。

【請求項7】

請求項1〜6のいずれかに記載の製造方法により製造された電極活物質を正極または負極に備えるリチウム二次電池。

【請求項8】

請求項7に記載のリチウム二次電池を備える車両。

【請求項1】

二次電池用の粒状電極活物質を製造する方法であって、

前記電極活物質を形成するための1種又は2種以上の原料化合物が水系溶媒に溶解又は分散した水性原料液であって、所定の下限臨界溶解温度以上で水に不溶性となる温度応答性高分子を該下限臨界溶解温度以下の温度で溶解させた水性原料液を用意すること、

前記用意した水性原料液を前記下限臨界溶解温度を上回る温度域まで昇温し、該昇温した水性原料液中に不溶性凝集物を生成すること、

前記生成された不溶性凝集物を焼成し、前記電極活物質を形成すること、

を包含する、製造方法。

【請求項2】

前記温度応答性高分子は、ポリ(N−アルキルアクリルアミド)、ポリ(N−ビニルアルキルアミド)、ポリビニルアルキルエーテル、ポリ(2−アルキル−2−オキサゾリン)およびポリエチレングリコール−ポリプロピレングリコールブロック共重合体からなる群より選択される少なくとも1種である、請求項1に記載の製造方法。

【請求項3】

前記温度応答性高分子は、ポリ(N−イソプロピルアクリルアミド)および/またはポリビニルメチルエーテルである、請求項2に記載の製造方法。

【請求項4】

前記水性原料液は水溶性ゲル化剤を含んでおり、

該ゲル化剤を含む水性原料液を前記温度域まで昇温し、該温度域において該水性原料液から水系溶媒を蒸発させて前記生成した不溶性凝集物を含むゲル化体を形成し、

該ゲル化体を焼成することによって前記電極活物質を形成する、請求項1〜3のいずれかに記載の製造方法。

【請求項5】

前記電極活物質は、一般式:Li(LiaMnxCoyNiz)O2(式中のa、x、y、zはa+x+y+z=1を満足する正の実数)で示されるリチウム過剰型遷移金属複合酸化物を主体に構成されている、請求項1〜4のいずれかに記載の製造方法。

【請求項6】

前記電極活物質は、一般式:SiOx(式中のxは0<x<2を満足する実数)で示されるケイ素酸化物を主体に構成されている、請求項1〜4のいずれかに記載の製造方法。

【請求項7】

請求項1〜6のいずれかに記載の製造方法により製造された電極活物質を正極または負極に備えるリチウム二次電池。

【請求項8】

請求項7に記載のリチウム二次電池を備える車両。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−89454(P2013−89454A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−228869(P2011−228869)

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]