電極用基板

【課題】フレキシブルディスプレイ用の電極用基板に係り、特に紙のような質感を持つ電極用基板を提供する。

【解決手段】表面上に電極を有し、その上に表示素子が配置され、表示装置に用いられる電極用基板おいて、前記電極用基板が、紙、合成紙、紙又は合成紙上に塗工層を設けた塗工紙、および紙及び/又は合成紙を貼合した積層シートから選択される1種であり、かつ電極用基板の電極を設ける側の、JIS P 8151に基づく表面粗さが5.0μm以下である電極用基板。

【解決手段】表面上に電極を有し、その上に表示素子が配置され、表示装置に用いられる電極用基板おいて、前記電極用基板が、紙、合成紙、紙又は合成紙上に塗工層を設けた塗工紙、および紙及び/又は合成紙を貼合した積層シートから選択される1種であり、かつ電極用基板の電極を設ける側の、JIS P 8151に基づく表面粗さが5.0μm以下である電極用基板。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フレキシブルディスプレイ用の電極用基板に係り、特に紙のような質感を持つ電極用基板に関する。

【背景技術】

【0002】

近年、液晶ディスプレイ、プラズマディスプレイ、有機ELディスプレイなど、フラットパネルディスプレイに関する開発競争がますます激しくなっている。これらのディスプレイは、通常表示素子(例えば、液晶ディスプレイではネマティック液晶材料、プラズマディスプレイでは希ガス等)が2つの電極に挟まれており、電極間に電界をかけるか、もしくは電流を流すかによって、表示のオンオフを制御する。

【0003】

通常、電極用基板として、ガラス基板が用いられる。ガラス基板は、厚さが均一である、線膨張率が低い、耐熱性が高い、等の理由により、従来から一般に利用されている。電極としては、特に最近は、画素毎にスイッチを設けるアクティブマトリックス方式が殆どであり、アクティブマトリックス用のスイッチ素子として水素化アモルファスシリコン、もしくは水素化アモルファスシリコンをレーザーによってアニーリングした低温ポリシリコンなどが用いられている。アモルファスシリコンを基板上に製膜する時、基板には約400℃の熱がかかる。そのため、通常のプラスチックフィルムは、上記のような製膜温度には耐えられない。ガラス基板なら高温に対する耐熱性もあり、また低温ポリシリコンにするためのレーザーアニーリング処理にも耐え得る。しかしながら、ガラス基板は、当然の如く折り曲げすることはできないため、折り曲げが可能なディスプレイ(いわゆる、フレキシブルディスプレイ)用の電極用基板には適さない。また衝撃に対して脆くて弱いため、モバイルディスプレイやタッチパネルディスプレイ用の電極用基板にも適さない。

【0004】

上記のようなフラットパネルディスプレイの次世代ディスプレイの一つの候補として、フレキシブルディスプレイが挙げられる。フレキシブルディスプレイ用の電極用基板は、一般にはガラス基板を使うことができず、通常プラスチックフィルムが用いられている。プラスチックフィルムの耐熱性は年々改善されてはいるものの、未だアモルファスシリコンをプラスチックフィルムに製膜することは難しい。そこで、近年、フレキシブルに対応するために有機トランジスタをスイッチ素子として用いる研究が盛んに行われている。(例えば、C.D.Dimitrakopoulos、D.J.Mascaro、IBM J. RES.&DEV.、45(1)、2001(非特許文献1)参照。)最近になって有機トランジスタの性能もますます向上しており、移動度の値としては、アモルファスシリコンの移動度を凌駕するものも報告されている。

【0005】

しかしながら、電極用基板としてプラスチックフィルムを用いたフレキシブルディスプレイは、紙ライクと言うにはまだ程遠い。特に、紙ライクであることを特徴としている「電子ペーパー」と呼ばれる新しいディスプレイの方式(例えば、米国特許第6017584号明細書(特許文献1)、米国特許第4126854号明細書(特許文献2)参照。)にとって、電極用基板にプラスチックフィルムを用いることは、その特徴を半減させる。なぜなら、電子ペーパーには、特に紙の質感が求められているからである。

【0006】

ディスプレイ用の電極用基板として、紙様のフレキシブル基板を用いる提案がされている(例えば、特開2002−221918号公報(特許文献3)、特表平11−502950号公報(特許文献4)参照。)。本提案は、紙などのフレキシブル基板の表面に、電子的にアドレス指定可能なページディスプレイを有する電子ブックの提案である。しかしながら上記の方法は、基板の表面に、導電性材料もしくは半導体材料との接着性を向上させるための処理は施されていない。一般的な紙を未処理のまま使用した場合、ガラス基板やプラスチック基板と比較して表面の凹凸が大きいため、有効な導電性を得るために必要な導電性材料層の厚さも大きくなる。また、紙と導電性材料との接着性も悪い。その結果、折り曲げた時に導電性材料にクラックが発生し易くなり、抵抗値が著しく増加したり、最悪の場合断線したりすることがある。

【0007】

【特許文献1】米国特許第6017584号明細書

【特許文献2】米国特許第4126854号明細書

【特許文献3】特開2002−221918号公報(第2−3頁)

【特許文献4】特表平11−502950号公報(第2−7頁)

【非特許文献1】C.D.Dimitrakopoulos、D.J.Mascaro、IBM J. RES.&DEV.、45(1)、2001

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の課題は、上記従来技術の欠点を改良し、特に紙のような質感を持つ電極用基板を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するための本発明は、以下の各態様を包含する。

(1)表面上に電極を有し、その上に表示素子が配置され、表示装置に用いられる電極用基板おいて、前記電極用基板が、紙、合成紙、紙又は合成紙上に塗工層を設けた塗工紙、および紙及び/又は合成紙を貼合した積層シートから選択される1種であり、かつ電極用基板の電極を設ける側の、JIS P 8151に基づく表面粗さが5.0μm以下であることを特徴とする電極用基板。

(2)前記表示素子上に、さらに電極を配置した透明な前面板を備えた表示装置に用いられる請求項1に記載の電極用基板。

(3)供給される電気の方向が電極用基板の平面方向と平行な方向になるように、電極用基板に電気を供給するための電極と、アースに接続された電極とが交互に配置されている1項に記載の電極用基板。

【0010】

(4)前記電極用基板表面の、JIS Z 8741に準じて測定される光反射特性が、測定条件として、光源と受光器とが電極用基板上の測定点における法線を挟んで互いに反対側にあり、光源からの入射光の法線に対する角度を45°に設定し、受光器の測定点における法線に対する角度が、45°での反射率をR1(%)、50°での反射率をR2(%)、および40°での反射率をR3(%)とした時、R1とR2との差、およびR1とR3との差が50%未満である、(1)項〜(3)項のいずれか1項に記載の電極用基板。

【0011】

(5)前記電極用基板が、電極側に合成樹脂層を有する(1)項〜(4)項のいずれか1項に記載の電極用基板。

(6)前記電極が、酸化インジウム、酸化スズの焼結体を主成分とする透明導電性積層体である(1)項〜(5)項のいずれか1項に記載の電極用基板。

(7)前記電極が、導電性高分子である(1)項〜(5)項のいずれか1項に記載の電極用基板。

【0012】

(8)前記電極用基板上に、トランジスタ部が個々の画素に対応するように設けられ、前記トランジスタ部がソース接点、ドレイン接点、ゲート電極を有する(2)項に記載の電極用基板。

(9)前記電界効果トランジスタ部が、主成分として有機物または金属酸化物からなる半導体層を有する(8)項に記載の電極用基板。

【発明の効果】

【0013】

本発明の電極用基板を用いることにより、紙のような質感を持つフレキシブルディスプレイまたは電子ペーパーを得ることが可能となる。

【発明を実施するための最良の形態】

【0014】

次に好ましい態様を挙げて本発明を詳細に説明する。本発明の電極用基板は、紙、合成紙、紙又は合成紙上に塗工層を設けた塗工紙、および紙及び/又は合成紙を貼合した積層シートから選択される1種であることを特徴としている。

本発明によれば、紙、合成紙、紙や合成紙をベースとした塗工紙、または紙や合成紙を貼合した積層シートを電極用基板として用いることにより、紙のような質感を持つフレキシブルディスプレイまたは電子ペーパーを提供することができる。紙としては、セルロースパルプを主成分とする紙、例えば上質紙(酸性紙、中性紙)、中質紙等、塗工紙としては、例えばコート紙、アート紙、樹脂ラミネート紙等、また合成紙としては、ポリオレフィン、ポリエステルなどの熱可塑性樹脂を主成分とする多孔質単層延伸フィルム又は多孔質多層延伸フィルム等、あるいはこれらの積層体等が挙げられる。また電極用基板の厚さは、用途により一概には言えないが、25〜300μmが好ましい。

【0015】

本発明においては、電極用基板の電極を設ける側の表面粗さとしては、JIS P 8151によって測定される表面粗さが5.0μm以下であることが必要であり、好ましくは3.0μm以下、さらに好ましくは2.0μm以下である。電極用基板の表面粗さが5.0μmを超える場合には、基板の表面に電極や導電線等の形成するために、膜厚が5.0μmより十分に厚い導電性材料を製膜する必要があり、真空蒸着法やスパッタリング法のようなドライプロセスの方法では困難である。例えば、図7の横走査電線71や縦走査電線72のような細い電線を製膜する際に、電線が導通せずに生産歩留まりが低下してしまう等の問題が生じる。

【0016】

また、導電性材料を溶液化、もしくは分散化した塗布液を塗布する方法(すなわちウェットプロセス)では、5.0μmより厚い塗膜を形成することは可能であるが、塗膜が厚過ぎることにより、電極用基板をほんの少し湾曲させただけで導電性材料の塗膜にクラックが入り、断線し易くなり、フレキシブルディスプレイ用電極用基板としては適さない。さらに、導電性材料の塗工層が厚いと乾燥時間が長くなってコストが上昇し、また塗工後の透明導電性フィルムに着色を帯びる等の問題が生じる。

【0017】

本発明において、電極用基板の表面粗さを5.0μm以下にする方法については、特に限定されないが、例えば、表面粗さの大きい基板を、金属ロールと金属ロールによって形成される200〜2500kg/cm程度の線圧に調整されたニップ部に通すことによって、表面粗さを小さくすることができる。この方法は、特に紙のような比較的密度の小さい材料に対しては、非常に有効な手段である。

【0018】

また、表面粗さを小さくする方法として、電極を設ける側の表面に合成樹脂層を設けることも可能である。合成樹脂層としては、例えば、セロハン、ポリエチレン、ポリプロピレン、軟質ポリ塩化ビニル、硬質ポリ塩化ビニル、ポリエステル、アクリレート系ポリマー等が挙げられ、特に限定されない。これらの中でも、例えばアクリレート系ポリマーをモノマーのままで電極用基板に塗布し、ポリエチレンテレフタレート(PET)のようなフィルムを塗工面に当てながら、活性エネルギー線(紫外線または電子線)を当ててモノマーを重合固化させる方法、あるいは塗工面を、鏡面光沢を有するキャストドラムに接触させながら、電極用基板の背面から電子線を照射してモノマーを重合固化させる方法等は、平滑性が高く、電極の密着性が良好なアクリレート系ポリマーのコーティング層を形成することが可能であり、好ましく行われる。

【0019】

さらに、我々は、紙ライクなディスプレイを研究する過程で、紙の質感をもつ基板とそうでない基板との間に、光源の位置を固定して受光器を可変させて測定した時、光の反射率の反射角依存性について鋭意検討した。ガラス基板や通常のプラスチックフィルムの場合、光源からの入射光に対して、同じ角度で反射してくる光が非常に強く、受光器の角度が少しでもずれると、反射光は極端に弱くなる傾向にある。一方、紙や合成紙のような場合は、やはり光源からの入射光と同じ角度で反射してくる光が一番強いが、受光器の角度が入射光の角度から多少ずれても、反射率はそれほど減少しないことが判明した。

【0020】

上記の測定方法を詳細に説明する。例えば、図1において、電極用基板1の測定面側に光源2と受光器3がある。光源2は、基板に引いた法線からの角度xの位置にある。xは、通常20〜85゜の範囲で測定される。受光器3は、法線を挟んで光源とは反対側にある。ここで、法線に対して、光源の位置が角度x、受光器の位置も角度xの場合の反射率をRX(%)とする。光源の位置はそのままで、受光器の角度を5゜だけ基材側に傾けた時(つまり、受光器の角度が(x+5)゜)の反射率をRX+5(%)とする。また、同じく光源の位置はそのままで、受光器の角度を5゜だけ法線側に傾けた時(つまり、受光器の角度が(x−5)゜)の反射率をRX−5(%)とする。RXとRX+5との差、およびRXとRX−5との差を求めて比較することにより、紙、もしくはフィルムの質感が評価される。

【0021】

図2は、受光器の角度を変化させた時の、反射率の角度依存性をプロットしたものである。この場合、光源の位置は、基板に対して角度45゜に固定してある。4種の基板はいずれも角度45゜にピークを持つが、ガラスや透明PETフィルムの場合は、反射角45゜のところに鋭いピークを示し、反射角45゜より5゜ずれた、40゜および50゜における反射率の値は、10%未満となっている。一方、紙や合成紙の場合、やはり反射角45゜のところがピークとなっているが、反射角45゜より5゜ずれた、40゜および50゜における反射率の値は50%以上を保っている。

【0022】

紙や合成紙等が、上述のような光学的特徴を示す理由については明らかではないが、紙や合成紙等のような基板に光が当たった場合、そのまま光が反射するだけではなく、散乱によって光が拡散してしまうためと考えられる。いわゆる、拡散反射現象が起きていると考えられる。このような拡散反射現象は、基板表面の構造が均一ではなくランダムになっている場合に起こることが多い。特に、紙の場合は、パルプ繊維がランダムに配置しているために拡散反射が起こり易いと考えられる。

【0023】

本発明の電極用基板表面の、JIS Z 8741に準じて測定される光反射特性は、測定条件として、光源と受光器とが電極用基板上の測定点における法線を挟んで互いに反対側にあり、光源からの入射光の法線に対する角度を45°に設定し、受光器の測定点における法線に対する角度が、45°での反射率をR1(%)、50°での反射率をR2(%)、および40°での反射率をR3(%)とした時、R1とR2との差、およびR1とR3との差が50%未満であることが好ましく、より好ましい範囲は、0〜30%であり、さらに好ましくは0〜15%である。R1とR2との差、またはR1とR3との差が50%以上では、紙のような質感、視認性が不十分となることがある。また、電極用基板の測定面としては、使用形態にもよるが、電極が形成される表面およびその反対表面のいずれにおいても、上記の反射特性を満足することが好ましい。

【0024】

本発明の電極用基板を用いることにより、表示装置のコントラストを向上させることが可能となる。表示素子が白色の時、電極用基板も白色でかつ上記のような拡散反射が起きているため、白色部の反射濃度値が低くなる。表示素子が黒色の時は、反射濃度を測定する際に利用される入射光が黒色に吸収されるため、ごく表面のみの光が検出される。つまり、黒色表示の時は、電極用基板の影響を受けず、表示素子本来の反射濃度を出すことができる。結果として、本発明の電極用基板を用いることでコントラストが向上する。

【0025】

本発明の電極用基板上の電極や導電線等の形成に用いられる導電性材料としては、金(Au)、銀(Ag)、パラジウム(Pd)等の金属薄膜タイプ、In2O3、SnO2、ITO、酸化亜鉛(ZnO)などの金属酸化物薄膜タイプ、さらに酸化チタン(TiO2)/Ag/TiO2などの金属/金属酸化物による多層薄膜タイプ等の各種を用いることができる。中でも透明性、導電性の面から、酸化インジウム、酸化スズの焼結体であるITOが好ましい。透明高分子フィルム上に設ける透明導電層の厚さは、10〜500nmが好ましく、より好ましくは15〜400nmが好ましい。透明導電層の厚さが10nm以下では、均一な表面抵抗が得られないことがあり、一方500nm以上では、上層塗工時にクラックを生じ易くなる等の問題を生じることがある。

【0026】

このような金属酸化物薄膜は、真空蒸着法、スパッタリング法、イオンプレーティング法、パルスレーザーデポジション(PLD)法、あるいはCVD法等の各種製膜法により作製することができる。PLD法は、ターゲットの組成をそのまま基板上に反映できることから、研究開発段階の小さいディスプレイ用として好ましい。また、陰極と陽極の間に中間電極を設ける圧力勾配型放電方式によるイオンプレーティング法は、製膜速度が速く、実機生産レベルには好ましい。

【0027】

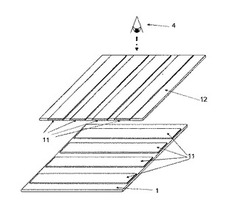

上記のような導電性材料を用いた場合、例えば単純マトリックス(パッシブマトリックス)方式の電極パターンを設けることで、画素毎に、電界、もしくは電流を流すことができる。図3に、単純マトリックス方式の電極パターンを設けた一例を示す。本発明の電極用基板1に、横方向に電極11がパターニングされている。パターニングの方法としては、上記の金属酸化物薄膜を形成する際に、マスクで電極用基板をカバーして行う方法や、一度基板全面に電極を形成した後、フォトレジスト材料などを用いて導電性材料をエッチングする方法などが挙げられ、特に限定されない。一般には電極を配置した前面版12を備えた表示装置が好ましく使用される。

【0028】

図3のように、観察者4側の前面板12は、通常は透明であることが好ましい。観察者側の前面板12の透明性が不十分な場合には、表示素子のスイッチング挙動を観察することができないことがあり、ディスプレイとして十分に機能しないことがある。前面板12としては、例えば、ポリエチレンテレフタレートやポリエチレンナフタレート等のポリエステル、ポリアミド、芳香族ポリアミド、ポリアミドイミド、ポリエーテルイミド、ポリエーテルサルフォン、ポリサルフォン、ポリエーテルエーテルケトン、ポリアリレート、ポリカーボネイト、ポリフェニレンサルファイド、ポリフェニレンオキサイド、ポリパラバン酸等が例示できる。その中でも耐熱性、透明性の点からポリエチレンテレフタレートやポリエチレンナフタレート等のポリエステル、ポリエーテルサルフォン、ポリカーボネイト、ポリアリレートが好適に用いられる。また透明高分子フィルムの厚さは、好ましくは25〜200μmである。

【0029】

例えば、電子ペーパーのように、動画に対応する必要のないディスプレイの場合は、上記で用いた導電性材料の代わりに、抵抗値の比較的高い導電性高分子を用いることもできる。導電性高分子としては、例えば、ポリアセチレン、ポリ(パラフェニレン)、ポリピロール、ポリチオフェン、ポリアニリン、ポリ(パラフェニレンビニレン)等が例示できる。中でも透明性、導電性の面からポリチオフェン系透明導電性高分子が好ましい。ポリチオフェン系透明導電性高分子としては、3,4−ポリエチレンジオキシチオフェン、ポリ(3−ヘキシル)チオフェン、ポリ(3−オクチル)チオフェン、ポリ(3−ドデシル)チオフェン、ポリ(3−オクタデシル)チオフェン、ポリ(3−アイコシル)チオフェン等が例示できる。

【0030】

これらの中でも、透明性、導電性の面から3,4−ポリエチレンジオキシチオフェンが好ましく用いられる。ポリチオフェン系透明導電性高分子層の厚さは、0.03〜5μmが好ましく、0.05〜3μmがより好ましい。このような層の形成方法としては、ロールコータ、グラビアコーター、バーコーター等の方法によって塗布することができる。ポリチオフェン系透明導電性高分子層の厚さが、0.03μm未満では、十分な耐屈曲性が得られないことがある。一方5μm超えると、塗工量が増えて乾燥時間が長くなり、コストが上昇することや、塗工後の透明導電性フィルムに着色をおびる等の問題を生じることがある。

【0031】

また、図4のように、1枚の電極用基板に2つの電極を設けた、いわゆるIn−Plane電極を用いることもできる。本発明の電極用基板1に、電気を供給するための電極41と、アースに接続した電極42を設けた方式である。電極41に電気を供給すると、電気はアースに接続した電極42の方にかかる。つまり、電気のかかる方向は、電極用基板1と平行な方向となる。この場合、観察者4側には電極を設ける必要はなく、透明なプラスチックフィルム、あるいはフレキシブル性が必要でない場合はガラス基板を用いてもよい。表示素子そのものの封止が十分に行われているものであれば、観察者4側には何もなくても構わない。

【0032】

本発明の電極用基板は、電界効果トランジスタ部が画素毎に配置されているアクティブマトリックス方式に採用することもできる。最近のフラットパネルディスプレイは、そのほとんどがアクティブマトリックス方式を採用している。図5、6に、電界効果トランジスタ部の概略図を示す。図5はボトムコンタクト方式、図6はトップコンタクト方式と呼ばれる構造のものである。電極用基板上に、導電部分としてゲート電極53が設けられており、その上にゲート絶縁膜52が設けられている。ゲート絶縁膜に接するように、半導体層51が設けられており、さらに導電性材料としてソース電極54、ドレイン電極55が設けられている。

【0033】

図7に、本発明の電極用基板に電界効果トランジスタ部を配置した一例を示す。本発明の電極用基板1には、まずゲート線と呼ばれる横走査電線71が設けられる。横走査電線71には、ゲート電極53が画素毎に配置されている。その上に、データ線と呼ばれる縦走査電線72が設けられる。横走査電線71と縦走査電線72とが接触しないように、交点の部分には絶縁膜が設けられている。ゲート電極の上にはゲート絶縁膜52、さらにその上に半導体層51が設けられている。縦走査電線72には、ソース電極54が画素毎に配置されており、ソース電極54は半導体層51の上に配置されている。また、表示素子と接して直接電気を伝える役割を果たす画素電極73があり、ドレイン電極55は、半導体層51と画素電極73と接している。画素電極73から表示素子に印加された電気は、アースに接続された前面板12に流れる。

【0034】

半導体層51に用いられる半導体材料としては、公知のものを使用することができ、特に限定されないが、好ましくは、本発明の電極用基板の耐熱温度、すなわち300℃以下で製膜できるものが用いられる。300℃以下で製膜できる半導体材料としては、有機物系の半導体材料が挙げられ、例えば、ペンタセン、フタロシアニンの金属錯体、ポリチオフェン、ポリ(3−ヘキシルチオフェン)、ポリピロール、ポリアセチレン、ポリチオフェンビニレン、ポリフェニレンヒセニレン、ポリ(9,9’−ジオクチルフルオロセン−co−ビチオフェン)が挙げられ、特に移動度が高いという点から、ペンタセンが特に好ましく使用される。

【0035】

半導体材料の製膜方法としては、真空蒸着法、スパッタリング法、イオンプレーティング法、パルスレーザーデポジション(PLD)法、あるいはCVD法等のドライプロセスの他に、半導体材料が各種の溶剤に可溶であれば、印刷法などのウェットプロセスによっても製膜することができる。印刷法としては、例えば、インクジェット方式、グラビア方式、凹版方式、フレキソ方式、スクリーン方式等を用いることができる。

【0036】

また、半導体材料としては、各種の金属酸化物も用いることができる。金属酸化物としては、半導体特性を示すものが用いられ、例えば、酸化インジウム、酸化ガリウム、酸化亜鉛、またはこれらの混合したIn−Ga−Zn−O系酸化物が用いられ、好ましくは、半導体としての性能が最も良いIn−Ga−Zn−O系酸化物が用いられる。

【0037】

半導体材料として金属酸化物を用いる時は、製膜法としては、真空蒸着法、スパッタリング法、イオンプレーティング法、パルスレーザーデポジション(PLD)法、あるいはCVD法等を用いることができる。その中でもPLD法は、ターゲットの組成をそのまま基板上に反映できることから、より好ましく使用される。ただし、半導体材料として金属酸化物等の材料を用いる場合については、印刷法などのウェットプロセスによって製膜す方法は未開発である。

【0038】

半導体材料として、水素化アモルファスシリコンや低温ポリシリコンを用いることもできるが、この場合本発明の電極用基板に直接製膜することは、耐熱性の問題から不可能である。この場合、一度別途用意したガラス基板に水素化アモルファスシリコン、または低温ポリシリコンを製膜した後に、転写法によって本発明の電極用基板に転写する、というプロセスを用いる。

【0039】

ゲート絶縁膜52としては、例えば、SiO2、Al2O3、Si3N4、TiO2、Y2O3等の無機誘電体材料や、ポリイミド、マイラー、ポリフッ化ビニリデン、ポリメチルメタクリレート等の有機 高分子材料からなるものが挙げられる。

【0040】

ゲート電極53、ソース電極54、ドレイン電極55、および横走査電線71、縦走査電線72の材料としては、各種の導電性材料を用いることができる。例えば、金(Au)、銀(Ag)、パラジウム(Pd)等の金属薄膜タイプ、In2O3、SnO2、ITO、酸化亜鉛(ZnO)などの金属酸化物薄膜タイプ、さらに酸化チタン(TiO2)/Ag/TiO2などの金属/金属酸化物による多層薄膜タイプ等の各種を用いることができる。中でも透明性、導電性の面からITOが好ましい。

【0041】

アクティブマトリックス方式を採用した場合は、前面板12は、図3のようなパターニング処理をする必要はなく、ベタの電極のままでよい。

【0042】

本発明の電極用基板に用いられる表示素子としては、例えば、ツイストネマティック(TN)液晶、スーパーツイストネマティック(STN)液晶、またはこれらの液晶をポリマーマトリックス中に分散させたポリマー分散型液晶、有機EL素子、無機EL素子、希ガスを封止したプラズマディスプレイ用素子など、通常フラットパネルディスプレイに用いられる表示素子を用いることができる。

【0043】

本発明の電極用基板は、上記のようなフレキシブルフラットパネルディスプレイ用に用いることもできるが、「電子ペーパー」と呼ばれるディスプレイに用いることによって、本発明の電極用基板の特徴を最大に活かすことができ、よりペーパーライクなディスプレイを提供することができる。電子ペーパーの方式としては、例えば、電気泳動粒子を絶縁性液体に分散させたものをマイクロカプセル化したもの(例えば、特許文献1参照。)、半面が白でもう一方の半面を黒としたいわゆる二色粒子の回転によって白黒の表示を行う方式(例えば、特許文献2参照。)、中空の繊維の中に半面が白で、もう一方の半面が黒の円柱状の素子が内包されたもの(例えば、特開2002−202536号公報参照。)、帯電した白と黒の粒子が電界によって空気中を飛翔する方式、コレステリック液晶を用いた記憶型液晶、エレクトロクロミック材料を用いた方式、ロイコ染料を用いた方式(例えば、特開2004−309884号公報参照。)などが挙げられ、特に限定されない。

本願の好ましい実施態様の一例として、表示素子、および表示素子を配置した表示装置の概略図を図8および9に示す。

【実施例】

【0044】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれらの実施例に限定されるものではない。例中の「%」及び「部」は、特に断らない限り、すべて「質量%」及び「質量部」である。

【0045】

<支持体(電極用基板)の製造>

(1)支持体A

ろ水度(JIS P 8121)を250mLまで叩解した針葉樹晒クラフトパルプ(NBKP)と、ろ水度を250mLまで叩解した広葉樹晒クラフトパルプ(LBKP)とを、質量比2:8の割合で混合し、濃度0.5%のパルプスラリーを調製した。このパルプスラリー中に、パルプ絶乾質量に対し、カチオン化澱粉2.0%、アルキルケテンダイマー0.4%、アニオン化ポリアクリルアミド樹脂0.1%、ポリアミドポリアミンエピクロルヒドリン樹脂0.7%を添加し、十分に攪拌して分散させた。

上記組成のパルプスラリーを長網マシンで抄紙し、ドライヤー、サイズプレス、マシンカレンダーを通し、坪量180g/m2、密度1.0g/cm3の原紙を製造した。上記サイズプレス工程に用いたサイズプレス液は、カルボキシル変性ポリビニルアルコールと塩化ナトリウムとを2:1の質量比で混合し、これを水に加えて過熱溶解し、濃度5%に調製したもので、このサイズプレス液を紙の両面に、合計で25mL/m2塗布して、支持体Aを得た。

【0046】

(2)支持体B

支持体Aを、金属ロールと金属ロールで形成されたニップ部に、線圧1000kg/cm、金属ロール温度170℃の条件下で通して、支持体Bを得た。

【0047】

(3)支持体C

上記支持体Aの原紙のフェルト面にコロナ放電処理した後、下記のポリオレフィン樹脂組成物をバンバリーミキサーで混合分散し、この分散物を支持体Aのフェルト面側に塗工量25g/m2となるように、T型ダイを有する溶融押出し機(溶融温度320℃)で塗布し、鏡面のクーリングロールにて冷却固化し、ポリオレフィン樹脂を被覆した支持体Cを得た。

【0048】

(ポリオレフィン樹脂組成物)

長鎖型低密度ポリエチレン樹脂(密度0.926g/cm3、メルトインデックス20g/10分)35部、低密度ポリエチレン樹脂(密度0.919g/cm3、メルトインデックス2g/10分)50部、アナターゼ型二酸化チタン(商品名:A−220、石原産業社製)15部、ステアリン酸亜鉛0.1部、酸化防止剤(商品名:Irganox 1010、チバガイギー社製)0.03部、群青(商品名:青口群青NO.2000、第一化成社製)0.09部、蛍光増白剤(商品名:UVITEX OB、チバガイギー社製)0.3部を混合し、ポリオレフィン樹脂組成物とした。

【0049】

(4)支持体D

支持体Aの一表面に、下記アクリレートモノマー含有塗布液を、メイヤバーを用いて、硬化後の塗布量が15g/m2になるように塗布した後、この塗布層が、表面にクロムメッキを施した成形基体(商品名:King、フェロタイププレート、ステンレス製、ハードクロムメッキ仕上げ、浅沼商会製)の表面に密着するようにして前記両面コート紙を貼り合わせ、支持体Aの背面側から加速電圧200kV、吸収線量4Mradで電子線を照射して、前記塗布層を硬化させてアクリレート樹脂層を形成し、支持体Dを得た。

【0050】

(アクリレートモノマー含有塗布液)

ウレタンアクリレートオリゴマー(商品名:ビームセット550B、荒川化学工業製)40部、ヒドロキシピバリン酸ネオペンチルグリコールエステルジアクリレート(商品名:MANDA、日本化薬製、2官能アクリートモノマー)60部を混合し、アクリレートモノマー含有塗布液を調製した。

【0051】

(5)支持体E

支持体Eとして、ポリプロピレン樹脂系の合成紙(商品名:ユポFPG−110、ユポ・コーポレーション製、厚さ110μm)を用いた。

【0052】

(6)支持体F

支持体Dの作製において、支持体Aの代わりに支持体Eを用いた以外は、支持体Dと同様にして支持体Fを得た。

【0053】

(7)支持体G

支持体Gとして、厚さ188μmのポリエチレンテレフタレートフィルム(商品名:T60−#188、東レ製)を用いた。

【0054】

(8)支持体H

支持体Dの作製において、支持体Aの代わりに支持体Gを用いた以外は、支持体Dと同様にして支持体Hを得た。

【0055】

支持体の評価

上記方法で作製した支持体について、下記のような評価を行い、その結果を表1に示した。

〔表面粗さ〕

作製した支持体の、電極を設ける側の表面の表面粗さを、JIS P 8151の方法に基づいて測定した。表面粗さの測定器は、パーカープリントサーフ試験機(Messmer社製)を用い、測定ヘッドとパッキングとの圧力は、0.5MPaとした。

【0056】

〔光学的特性〕

作製した支持体の光反射特性を、変角光度計(商品名:GP−1R、村上色彩技術研究所製)を用いて測定した。試料と光源の角度を45゜で一定にし、受光器の角度40゜、45゜、50゜の3点における反射率を測定した。

【0057】

【表1】

<前面板>

支持体G上に、SnO2を5重量%含むITOを使用し、小型高周波スパッタリング装置(商品名:RFS−200、アルバック社製)を用いてスパッタリング法により透明導電膜を15nmの厚さに形成し、前面板とした。前面板のITO蒸着面には、アースに接続したリード線をはんだ付けした。

【0058】

<表示素子>

分散媒としてアイソパーG(エクソン製)100部に、ロジンエステル(商品名:ネオトール125H、ハリマ化成(株)製)を2.5部混合し、24時間攪拌した。この分散媒に、酸化チタン粒子(商品名:R−980、石原産業(株)製)とカーボンブラック粒子(商品名:MICROJET、オリエント化学工業(株)製)を、それぞれ3部投入し、攪拌装置で混合分散することにより、分散液を得た。一方、別のフラスコに、エチレン−マレン酸交互共重合体(アルドリッチ製試薬)の5%水溶液を50部、尿素(関東化学製試薬)2.5部、レゾルシノール(関東化学製試薬)0.25部、純水25部を混合し、12.5wt%水酸化ナトリウム水溶液を添加して混合液のpHを3.5とした。

【0059】

このフラスコにホモジナイザー(商品名:ウルトラタラックスDIXIミディT18)をセットし、6,000rpmで攪拌しながら上記の分散液25部を添加した。添加して分散状態が安定した後、35%ホルムアルデヒド水溶液(関東化学製試薬)を6.25部添加し、55℃で約2時間反応させ、マイクロカプセル化を行った。反応終了後、生成したマイクロカプセルをろ過にて分離し、純水で繰り返し洗浄して、一昼夜風乾させた。できたマイクロカプセルの平均粒子径は、デジタルマイクロスコープ観察下で約50μmであった。乾燥させたマイクロカプセル10部に対し、バインダー成分としてポリビニルアルコール(商品名:PVA145、クラレ製)の10%水溶液を10部添加し、ギャップ100μmのアプケーターバーで前面板のITO蒸着面に塗布し、60℃で1時間乾燥させた。

【0060】

実施例1

電極用基板として支持体Bを用い、この支持体の片面に、上記前面板の製造と同様にしてITO蒸着面を形成し、ITO蒸着面には、直流電源装置(パルス発生器(商品名:ジェネレーター8026、東陽テクニカ製)に増幅器(商品名:A800、東陽テクニカ製)を接続したもの)に接続したリード線をはんだ付けした。上記表示素子塗布済みの前面板の表示素子側に、ごく薄くエポキシ系接着剤を塗布し、前面板の表示素子側と支持体BのITO蒸着面とが接するように張り合わせ、隙間なく密着させ、表示装置とした。前面板と支持体Bに挟まれた表示素子層の厚さは、60μmであった。

【0061】

実施例2

電極用基板として、支持体Bの代わりに支持体Cを用い、この支持体のポリオレフィン樹脂被覆層表面に、ITO蒸着面を形成した以外は、実施例1と同様にして表示装置を作製した。

【0062】

実施例3

電極用基板として、支持体Bの代わりに支持体Dを用い、この支持体のアクリレート樹脂層表面に、ITO蒸着面を形成した以外は、実施例1と同様にして表示装置を作製した。

【0063】

実施例4

実施例1において、支持体Bの代わりに支持体Eを用いた以外は、実施例1と同様にして表示装置を得た。

【0064】

実施例5

実施例3において、支持体Dの代わりに支持体Fを用いた以外は、実施例1と同様にして表示装置を得た。

【0065】

実施例6

電極用基板として支持体Dを用い、この支持体のアクリレート樹脂層表面に、図7のようなアクティブマトリックス方式の電極を作製した。以下のような手順で行った。

先ず、ゲート電極53、横走査電線71、画素電極73を形成するために、ゲート電極53、横走査電線71、画素電極73の部分以外を金属マスクで覆い、SnO2を5重量%含むITOを用いて、前面板の製造と同様のスパッタリング法によって15nmの厚さに透明導電膜を形成した。次に、ゲート絶縁膜52の部分と横走査電線71と縦走査電線72とが交差する部分に、絶縁材料としてAl2O3を用い、スパッタリング法によって絶縁膜を形成した。さらに、半導体材料として、ペンタセン(東京化成試薬)を用い、真空蒸着装置(商品名:ELORA−100、アルバック社製)により蒸着法で半導体層51を形成した。この時、支持体Cは、27℃で一定になるように、温度制御を行った。

【0066】

最後にソース電極54、ドレイン電極55、縦走査電線72を形成するために、ゲート電極53、横走査電線71、画素電極73の部分以外を金属マスクで覆い、次に金(Au)を用いて、前面板の製造と同様のスパッタリング法によって導電層を形成した。ソースとドレイン間の幅は1.5mm、長さは70μm、形成された半導体層51の移動度は0.06cm2/V・秒であった。一方、表示素子塗布済みの前面板を表示素子側に、ごく薄くエポキシ系接着剤を塗布し、前面板の表示素子側と支持体Dの電極面側とが接するように張り合わせ、隙間なく密着させ、表示装置とした。前面板と支持体Dに挟まれた表示素子層の厚さは、60μmであった。

【0067】

実施例7

実施例6において、半導体材料として、ペンタセンの代わりにIn−Ga−Zn−O系酸化物を用いて、スパッタリング法で半導体層を形成した以外は、実施例6と同様にして表示装置を得た。なお、半導体層の移動度は、1.0cm2/V・秒であった。

【0068】

比較例1

実施例1において、支持体Bの代わりに支持体Aを用いた以外は、実施例1と同様にして表示装置を得た。

【0069】

比較例2

実施例1において、支持体Bの代わりに支持体Gを用いた以外は、実施例1と同様にして表示装置を得た。

【0070】

比較例3

実施例3において、支持体Dの代わりに支持体Hを用いた以外は、実施例3と同様にして表示装置を得た。

【0071】

表示装置の評価

上記方法で作製した表示装置について、下記のような評価を行い、その評価結果を表2に示した。

〔動作確認〕

作製した表示装置を用いて、電界による動作状況を目視にて観察した。

問題なく動作する場合を○、動作しない場合を×とした。

【0072】

〔紙の質感評価〕

一般に市販されている紙との類似性について、表示装置全体の外観を、目視により官能的に評価した。

表示装置全体が、紙の質感を持つものを○、紙の質感を有さないものを×とした。

【0073】

〔コントラスト評価〕

実施例1〜5および比較例1〜3は、前面板と支持体(電極用基板)との間に100Vの電圧を印加し、前面板にプラスの電圧をかけたときの反射濃度値、前面板にマイナスの電圧をかけたときの反射濃度値をマクベス濃度計(商品名:RD−914型、マクベス社製)で測定し、両者の反射濃度値の比をコントラストとした。実施例6、7については、横走査電線71に電圧を印加し、縦走査電線72にかける電圧がプラスと時とマイナスの時それぞれの反射濃度値をマクベス濃度計で測定し、両者の反射濃度値の比をコントラストとした。

【0074】

【表2】

表2から明らかなように、本発明の請求項の範囲内である実施例1〜7の電極用基板は、紙の質感を持つ表示装置を提供することができる。実施例1〜5のような、単純マトリックス方式にのみならず、実施例6、7のようにアクティブマトリックス方式を用いることもできる。さらに、表示素子のコントラストも改善された。

一方、比較例1は、支持体Aの表面粗さが大きいため、導電性材料を均一に製膜することができず、動作させることができなかった。また、比較例2と3は、透明な電極用基板を用いているために、紙のような質感は得られない。また、電極用基板が透明であるためか、表示素子が白を表示した時の反射濃度値が本発明の実施例と比較して高くなり、コントラストが低下している。

【産業上の利用可能性】

【0075】

本発明により、紙のような質感を持つフラットパネルディスプレイを実現できる電極用基板を提供することができる。従って、本発明の電極用基板は、実用上の価値の極めて高いものである。

【図面の簡単な説明】

【0076】

【図1】本発明に用いられる光学的特性を測定する装置の概念図である。

【図2】受光器の角度に対する反射率をプロットしたグラフの一例である。

【図3】本発明の電極用基板を用いた単純マトリックス方式の一例を示す概念図である。

【図4】本発明の電極用基板を用いたIn−Plane電極の一例を示す概念図である。

【図5】本発明に用いられるアクティブマトリックス方式のボトムコンタクト方式の一例を示す断面図である。

【図6】本発明に用いられるアクティブマトリックス方式のトップコンタクト方式の一例を示す断面図である。

【図7】本発明に用いられるアクティブマトリックス方式の一例を示す概念図である。

【図8】本発明に用いられるマイクロカプセルタイプの表示素子の一例を示す断面図である。

【図9】本発明の電極用基板に表示素子を配置した表示装置の一例を示す概念図である。

【符号の説明】

【0077】

1 電極用基板

2 光源

3 受光器

4 観察者

11 電極

12 前面板

41 電気を供給するための電極

42 アースに接続した電極

51 半導体層

52 ゲート絶縁膜

53 ゲート電極

54 ソース電極

55 ドレイン電極

71 横走査電線

72 縦走査電線

73 画素電極

81 マイクロカプセル

82 カーボブラック粒子

83 酸化チタン粒子

84 分散媒

85 マイクロカプセル壁剤

【技術分野】

【0001】

本発明は、フレキシブルディスプレイ用の電極用基板に係り、特に紙のような質感を持つ電極用基板に関する。

【背景技術】

【0002】

近年、液晶ディスプレイ、プラズマディスプレイ、有機ELディスプレイなど、フラットパネルディスプレイに関する開発競争がますます激しくなっている。これらのディスプレイは、通常表示素子(例えば、液晶ディスプレイではネマティック液晶材料、プラズマディスプレイでは希ガス等)が2つの電極に挟まれており、電極間に電界をかけるか、もしくは電流を流すかによって、表示のオンオフを制御する。

【0003】

通常、電極用基板として、ガラス基板が用いられる。ガラス基板は、厚さが均一である、線膨張率が低い、耐熱性が高い、等の理由により、従来から一般に利用されている。電極としては、特に最近は、画素毎にスイッチを設けるアクティブマトリックス方式が殆どであり、アクティブマトリックス用のスイッチ素子として水素化アモルファスシリコン、もしくは水素化アモルファスシリコンをレーザーによってアニーリングした低温ポリシリコンなどが用いられている。アモルファスシリコンを基板上に製膜する時、基板には約400℃の熱がかかる。そのため、通常のプラスチックフィルムは、上記のような製膜温度には耐えられない。ガラス基板なら高温に対する耐熱性もあり、また低温ポリシリコンにするためのレーザーアニーリング処理にも耐え得る。しかしながら、ガラス基板は、当然の如く折り曲げすることはできないため、折り曲げが可能なディスプレイ(いわゆる、フレキシブルディスプレイ)用の電極用基板には適さない。また衝撃に対して脆くて弱いため、モバイルディスプレイやタッチパネルディスプレイ用の電極用基板にも適さない。

【0004】

上記のようなフラットパネルディスプレイの次世代ディスプレイの一つの候補として、フレキシブルディスプレイが挙げられる。フレキシブルディスプレイ用の電極用基板は、一般にはガラス基板を使うことができず、通常プラスチックフィルムが用いられている。プラスチックフィルムの耐熱性は年々改善されてはいるものの、未だアモルファスシリコンをプラスチックフィルムに製膜することは難しい。そこで、近年、フレキシブルに対応するために有機トランジスタをスイッチ素子として用いる研究が盛んに行われている。(例えば、C.D.Dimitrakopoulos、D.J.Mascaro、IBM J. RES.&DEV.、45(1)、2001(非特許文献1)参照。)最近になって有機トランジスタの性能もますます向上しており、移動度の値としては、アモルファスシリコンの移動度を凌駕するものも報告されている。

【0005】

しかしながら、電極用基板としてプラスチックフィルムを用いたフレキシブルディスプレイは、紙ライクと言うにはまだ程遠い。特に、紙ライクであることを特徴としている「電子ペーパー」と呼ばれる新しいディスプレイの方式(例えば、米国特許第6017584号明細書(特許文献1)、米国特許第4126854号明細書(特許文献2)参照。)にとって、電極用基板にプラスチックフィルムを用いることは、その特徴を半減させる。なぜなら、電子ペーパーには、特に紙の質感が求められているからである。

【0006】

ディスプレイ用の電極用基板として、紙様のフレキシブル基板を用いる提案がされている(例えば、特開2002−221918号公報(特許文献3)、特表平11−502950号公報(特許文献4)参照。)。本提案は、紙などのフレキシブル基板の表面に、電子的にアドレス指定可能なページディスプレイを有する電子ブックの提案である。しかしながら上記の方法は、基板の表面に、導電性材料もしくは半導体材料との接着性を向上させるための処理は施されていない。一般的な紙を未処理のまま使用した場合、ガラス基板やプラスチック基板と比較して表面の凹凸が大きいため、有効な導電性を得るために必要な導電性材料層の厚さも大きくなる。また、紙と導電性材料との接着性も悪い。その結果、折り曲げた時に導電性材料にクラックが発生し易くなり、抵抗値が著しく増加したり、最悪の場合断線したりすることがある。

【0007】

【特許文献1】米国特許第6017584号明細書

【特許文献2】米国特許第4126854号明細書

【特許文献3】特開2002−221918号公報(第2−3頁)

【特許文献4】特表平11−502950号公報(第2−7頁)

【非特許文献1】C.D.Dimitrakopoulos、D.J.Mascaro、IBM J. RES.&DEV.、45(1)、2001

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の課題は、上記従来技術の欠点を改良し、特に紙のような質感を持つ電極用基板を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するための本発明は、以下の各態様を包含する。

(1)表面上に電極を有し、その上に表示素子が配置され、表示装置に用いられる電極用基板おいて、前記電極用基板が、紙、合成紙、紙又は合成紙上に塗工層を設けた塗工紙、および紙及び/又は合成紙を貼合した積層シートから選択される1種であり、かつ電極用基板の電極を設ける側の、JIS P 8151に基づく表面粗さが5.0μm以下であることを特徴とする電極用基板。

(2)前記表示素子上に、さらに電極を配置した透明な前面板を備えた表示装置に用いられる請求項1に記載の電極用基板。

(3)供給される電気の方向が電極用基板の平面方向と平行な方向になるように、電極用基板に電気を供給するための電極と、アースに接続された電極とが交互に配置されている1項に記載の電極用基板。

【0010】

(4)前記電極用基板表面の、JIS Z 8741に準じて測定される光反射特性が、測定条件として、光源と受光器とが電極用基板上の測定点における法線を挟んで互いに反対側にあり、光源からの入射光の法線に対する角度を45°に設定し、受光器の測定点における法線に対する角度が、45°での反射率をR1(%)、50°での反射率をR2(%)、および40°での反射率をR3(%)とした時、R1とR2との差、およびR1とR3との差が50%未満である、(1)項〜(3)項のいずれか1項に記載の電極用基板。

【0011】

(5)前記電極用基板が、電極側に合成樹脂層を有する(1)項〜(4)項のいずれか1項に記載の電極用基板。

(6)前記電極が、酸化インジウム、酸化スズの焼結体を主成分とする透明導電性積層体である(1)項〜(5)項のいずれか1項に記載の電極用基板。

(7)前記電極が、導電性高分子である(1)項〜(5)項のいずれか1項に記載の電極用基板。

【0012】

(8)前記電極用基板上に、トランジスタ部が個々の画素に対応するように設けられ、前記トランジスタ部がソース接点、ドレイン接点、ゲート電極を有する(2)項に記載の電極用基板。

(9)前記電界効果トランジスタ部が、主成分として有機物または金属酸化物からなる半導体層を有する(8)項に記載の電極用基板。

【発明の効果】

【0013】

本発明の電極用基板を用いることにより、紙のような質感を持つフレキシブルディスプレイまたは電子ペーパーを得ることが可能となる。

【発明を実施するための最良の形態】

【0014】

次に好ましい態様を挙げて本発明を詳細に説明する。本発明の電極用基板は、紙、合成紙、紙又は合成紙上に塗工層を設けた塗工紙、および紙及び/又は合成紙を貼合した積層シートから選択される1種であることを特徴としている。

本発明によれば、紙、合成紙、紙や合成紙をベースとした塗工紙、または紙や合成紙を貼合した積層シートを電極用基板として用いることにより、紙のような質感を持つフレキシブルディスプレイまたは電子ペーパーを提供することができる。紙としては、セルロースパルプを主成分とする紙、例えば上質紙(酸性紙、中性紙)、中質紙等、塗工紙としては、例えばコート紙、アート紙、樹脂ラミネート紙等、また合成紙としては、ポリオレフィン、ポリエステルなどの熱可塑性樹脂を主成分とする多孔質単層延伸フィルム又は多孔質多層延伸フィルム等、あるいはこれらの積層体等が挙げられる。また電極用基板の厚さは、用途により一概には言えないが、25〜300μmが好ましい。

【0015】

本発明においては、電極用基板の電極を設ける側の表面粗さとしては、JIS P 8151によって測定される表面粗さが5.0μm以下であることが必要であり、好ましくは3.0μm以下、さらに好ましくは2.0μm以下である。電極用基板の表面粗さが5.0μmを超える場合には、基板の表面に電極や導電線等の形成するために、膜厚が5.0μmより十分に厚い導電性材料を製膜する必要があり、真空蒸着法やスパッタリング法のようなドライプロセスの方法では困難である。例えば、図7の横走査電線71や縦走査電線72のような細い電線を製膜する際に、電線が導通せずに生産歩留まりが低下してしまう等の問題が生じる。

【0016】

また、導電性材料を溶液化、もしくは分散化した塗布液を塗布する方法(すなわちウェットプロセス)では、5.0μmより厚い塗膜を形成することは可能であるが、塗膜が厚過ぎることにより、電極用基板をほんの少し湾曲させただけで導電性材料の塗膜にクラックが入り、断線し易くなり、フレキシブルディスプレイ用電極用基板としては適さない。さらに、導電性材料の塗工層が厚いと乾燥時間が長くなってコストが上昇し、また塗工後の透明導電性フィルムに着色を帯びる等の問題が生じる。

【0017】

本発明において、電極用基板の表面粗さを5.0μm以下にする方法については、特に限定されないが、例えば、表面粗さの大きい基板を、金属ロールと金属ロールによって形成される200〜2500kg/cm程度の線圧に調整されたニップ部に通すことによって、表面粗さを小さくすることができる。この方法は、特に紙のような比較的密度の小さい材料に対しては、非常に有効な手段である。

【0018】

また、表面粗さを小さくする方法として、電極を設ける側の表面に合成樹脂層を設けることも可能である。合成樹脂層としては、例えば、セロハン、ポリエチレン、ポリプロピレン、軟質ポリ塩化ビニル、硬質ポリ塩化ビニル、ポリエステル、アクリレート系ポリマー等が挙げられ、特に限定されない。これらの中でも、例えばアクリレート系ポリマーをモノマーのままで電極用基板に塗布し、ポリエチレンテレフタレート(PET)のようなフィルムを塗工面に当てながら、活性エネルギー線(紫外線または電子線)を当ててモノマーを重合固化させる方法、あるいは塗工面を、鏡面光沢を有するキャストドラムに接触させながら、電極用基板の背面から電子線を照射してモノマーを重合固化させる方法等は、平滑性が高く、電極の密着性が良好なアクリレート系ポリマーのコーティング層を形成することが可能であり、好ましく行われる。

【0019】

さらに、我々は、紙ライクなディスプレイを研究する過程で、紙の質感をもつ基板とそうでない基板との間に、光源の位置を固定して受光器を可変させて測定した時、光の反射率の反射角依存性について鋭意検討した。ガラス基板や通常のプラスチックフィルムの場合、光源からの入射光に対して、同じ角度で反射してくる光が非常に強く、受光器の角度が少しでもずれると、反射光は極端に弱くなる傾向にある。一方、紙や合成紙のような場合は、やはり光源からの入射光と同じ角度で反射してくる光が一番強いが、受光器の角度が入射光の角度から多少ずれても、反射率はそれほど減少しないことが判明した。

【0020】

上記の測定方法を詳細に説明する。例えば、図1において、電極用基板1の測定面側に光源2と受光器3がある。光源2は、基板に引いた法線からの角度xの位置にある。xは、通常20〜85゜の範囲で測定される。受光器3は、法線を挟んで光源とは反対側にある。ここで、法線に対して、光源の位置が角度x、受光器の位置も角度xの場合の反射率をRX(%)とする。光源の位置はそのままで、受光器の角度を5゜だけ基材側に傾けた時(つまり、受光器の角度が(x+5)゜)の反射率をRX+5(%)とする。また、同じく光源の位置はそのままで、受光器の角度を5゜だけ法線側に傾けた時(つまり、受光器の角度が(x−5)゜)の反射率をRX−5(%)とする。RXとRX+5との差、およびRXとRX−5との差を求めて比較することにより、紙、もしくはフィルムの質感が評価される。

【0021】

図2は、受光器の角度を変化させた時の、反射率の角度依存性をプロットしたものである。この場合、光源の位置は、基板に対して角度45゜に固定してある。4種の基板はいずれも角度45゜にピークを持つが、ガラスや透明PETフィルムの場合は、反射角45゜のところに鋭いピークを示し、反射角45゜より5゜ずれた、40゜および50゜における反射率の値は、10%未満となっている。一方、紙や合成紙の場合、やはり反射角45゜のところがピークとなっているが、反射角45゜より5゜ずれた、40゜および50゜における反射率の値は50%以上を保っている。

【0022】

紙や合成紙等が、上述のような光学的特徴を示す理由については明らかではないが、紙や合成紙等のような基板に光が当たった場合、そのまま光が反射するだけではなく、散乱によって光が拡散してしまうためと考えられる。いわゆる、拡散反射現象が起きていると考えられる。このような拡散反射現象は、基板表面の構造が均一ではなくランダムになっている場合に起こることが多い。特に、紙の場合は、パルプ繊維がランダムに配置しているために拡散反射が起こり易いと考えられる。

【0023】

本発明の電極用基板表面の、JIS Z 8741に準じて測定される光反射特性は、測定条件として、光源と受光器とが電極用基板上の測定点における法線を挟んで互いに反対側にあり、光源からの入射光の法線に対する角度を45°に設定し、受光器の測定点における法線に対する角度が、45°での反射率をR1(%)、50°での反射率をR2(%)、および40°での反射率をR3(%)とした時、R1とR2との差、およびR1とR3との差が50%未満であることが好ましく、より好ましい範囲は、0〜30%であり、さらに好ましくは0〜15%である。R1とR2との差、またはR1とR3との差が50%以上では、紙のような質感、視認性が不十分となることがある。また、電極用基板の測定面としては、使用形態にもよるが、電極が形成される表面およびその反対表面のいずれにおいても、上記の反射特性を満足することが好ましい。

【0024】

本発明の電極用基板を用いることにより、表示装置のコントラストを向上させることが可能となる。表示素子が白色の時、電極用基板も白色でかつ上記のような拡散反射が起きているため、白色部の反射濃度値が低くなる。表示素子が黒色の時は、反射濃度を測定する際に利用される入射光が黒色に吸収されるため、ごく表面のみの光が検出される。つまり、黒色表示の時は、電極用基板の影響を受けず、表示素子本来の反射濃度を出すことができる。結果として、本発明の電極用基板を用いることでコントラストが向上する。

【0025】

本発明の電極用基板上の電極や導電線等の形成に用いられる導電性材料としては、金(Au)、銀(Ag)、パラジウム(Pd)等の金属薄膜タイプ、In2O3、SnO2、ITO、酸化亜鉛(ZnO)などの金属酸化物薄膜タイプ、さらに酸化チタン(TiO2)/Ag/TiO2などの金属/金属酸化物による多層薄膜タイプ等の各種を用いることができる。中でも透明性、導電性の面から、酸化インジウム、酸化スズの焼結体であるITOが好ましい。透明高分子フィルム上に設ける透明導電層の厚さは、10〜500nmが好ましく、より好ましくは15〜400nmが好ましい。透明導電層の厚さが10nm以下では、均一な表面抵抗が得られないことがあり、一方500nm以上では、上層塗工時にクラックを生じ易くなる等の問題を生じることがある。

【0026】

このような金属酸化物薄膜は、真空蒸着法、スパッタリング法、イオンプレーティング法、パルスレーザーデポジション(PLD)法、あるいはCVD法等の各種製膜法により作製することができる。PLD法は、ターゲットの組成をそのまま基板上に反映できることから、研究開発段階の小さいディスプレイ用として好ましい。また、陰極と陽極の間に中間電極を設ける圧力勾配型放電方式によるイオンプレーティング法は、製膜速度が速く、実機生産レベルには好ましい。

【0027】

上記のような導電性材料を用いた場合、例えば単純マトリックス(パッシブマトリックス)方式の電極パターンを設けることで、画素毎に、電界、もしくは電流を流すことができる。図3に、単純マトリックス方式の電極パターンを設けた一例を示す。本発明の電極用基板1に、横方向に電極11がパターニングされている。パターニングの方法としては、上記の金属酸化物薄膜を形成する際に、マスクで電極用基板をカバーして行う方法や、一度基板全面に電極を形成した後、フォトレジスト材料などを用いて導電性材料をエッチングする方法などが挙げられ、特に限定されない。一般には電極を配置した前面版12を備えた表示装置が好ましく使用される。

【0028】

図3のように、観察者4側の前面板12は、通常は透明であることが好ましい。観察者側の前面板12の透明性が不十分な場合には、表示素子のスイッチング挙動を観察することができないことがあり、ディスプレイとして十分に機能しないことがある。前面板12としては、例えば、ポリエチレンテレフタレートやポリエチレンナフタレート等のポリエステル、ポリアミド、芳香族ポリアミド、ポリアミドイミド、ポリエーテルイミド、ポリエーテルサルフォン、ポリサルフォン、ポリエーテルエーテルケトン、ポリアリレート、ポリカーボネイト、ポリフェニレンサルファイド、ポリフェニレンオキサイド、ポリパラバン酸等が例示できる。その中でも耐熱性、透明性の点からポリエチレンテレフタレートやポリエチレンナフタレート等のポリエステル、ポリエーテルサルフォン、ポリカーボネイト、ポリアリレートが好適に用いられる。また透明高分子フィルムの厚さは、好ましくは25〜200μmである。

【0029】

例えば、電子ペーパーのように、動画に対応する必要のないディスプレイの場合は、上記で用いた導電性材料の代わりに、抵抗値の比較的高い導電性高分子を用いることもできる。導電性高分子としては、例えば、ポリアセチレン、ポリ(パラフェニレン)、ポリピロール、ポリチオフェン、ポリアニリン、ポリ(パラフェニレンビニレン)等が例示できる。中でも透明性、導電性の面からポリチオフェン系透明導電性高分子が好ましい。ポリチオフェン系透明導電性高分子としては、3,4−ポリエチレンジオキシチオフェン、ポリ(3−ヘキシル)チオフェン、ポリ(3−オクチル)チオフェン、ポリ(3−ドデシル)チオフェン、ポリ(3−オクタデシル)チオフェン、ポリ(3−アイコシル)チオフェン等が例示できる。

【0030】

これらの中でも、透明性、導電性の面から3,4−ポリエチレンジオキシチオフェンが好ましく用いられる。ポリチオフェン系透明導電性高分子層の厚さは、0.03〜5μmが好ましく、0.05〜3μmがより好ましい。このような層の形成方法としては、ロールコータ、グラビアコーター、バーコーター等の方法によって塗布することができる。ポリチオフェン系透明導電性高分子層の厚さが、0.03μm未満では、十分な耐屈曲性が得られないことがある。一方5μm超えると、塗工量が増えて乾燥時間が長くなり、コストが上昇することや、塗工後の透明導電性フィルムに着色をおびる等の問題を生じることがある。

【0031】

また、図4のように、1枚の電極用基板に2つの電極を設けた、いわゆるIn−Plane電極を用いることもできる。本発明の電極用基板1に、電気を供給するための電極41と、アースに接続した電極42を設けた方式である。電極41に電気を供給すると、電気はアースに接続した電極42の方にかかる。つまり、電気のかかる方向は、電極用基板1と平行な方向となる。この場合、観察者4側には電極を設ける必要はなく、透明なプラスチックフィルム、あるいはフレキシブル性が必要でない場合はガラス基板を用いてもよい。表示素子そのものの封止が十分に行われているものであれば、観察者4側には何もなくても構わない。

【0032】

本発明の電極用基板は、電界効果トランジスタ部が画素毎に配置されているアクティブマトリックス方式に採用することもできる。最近のフラットパネルディスプレイは、そのほとんどがアクティブマトリックス方式を採用している。図5、6に、電界効果トランジスタ部の概略図を示す。図5はボトムコンタクト方式、図6はトップコンタクト方式と呼ばれる構造のものである。電極用基板上に、導電部分としてゲート電極53が設けられており、その上にゲート絶縁膜52が設けられている。ゲート絶縁膜に接するように、半導体層51が設けられており、さらに導電性材料としてソース電極54、ドレイン電極55が設けられている。

【0033】

図7に、本発明の電極用基板に電界効果トランジスタ部を配置した一例を示す。本発明の電極用基板1には、まずゲート線と呼ばれる横走査電線71が設けられる。横走査電線71には、ゲート電極53が画素毎に配置されている。その上に、データ線と呼ばれる縦走査電線72が設けられる。横走査電線71と縦走査電線72とが接触しないように、交点の部分には絶縁膜が設けられている。ゲート電極の上にはゲート絶縁膜52、さらにその上に半導体層51が設けられている。縦走査電線72には、ソース電極54が画素毎に配置されており、ソース電極54は半導体層51の上に配置されている。また、表示素子と接して直接電気を伝える役割を果たす画素電極73があり、ドレイン電極55は、半導体層51と画素電極73と接している。画素電極73から表示素子に印加された電気は、アースに接続された前面板12に流れる。

【0034】

半導体層51に用いられる半導体材料としては、公知のものを使用することができ、特に限定されないが、好ましくは、本発明の電極用基板の耐熱温度、すなわち300℃以下で製膜できるものが用いられる。300℃以下で製膜できる半導体材料としては、有機物系の半導体材料が挙げられ、例えば、ペンタセン、フタロシアニンの金属錯体、ポリチオフェン、ポリ(3−ヘキシルチオフェン)、ポリピロール、ポリアセチレン、ポリチオフェンビニレン、ポリフェニレンヒセニレン、ポリ(9,9’−ジオクチルフルオロセン−co−ビチオフェン)が挙げられ、特に移動度が高いという点から、ペンタセンが特に好ましく使用される。

【0035】

半導体材料の製膜方法としては、真空蒸着法、スパッタリング法、イオンプレーティング法、パルスレーザーデポジション(PLD)法、あるいはCVD法等のドライプロセスの他に、半導体材料が各種の溶剤に可溶であれば、印刷法などのウェットプロセスによっても製膜することができる。印刷法としては、例えば、インクジェット方式、グラビア方式、凹版方式、フレキソ方式、スクリーン方式等を用いることができる。

【0036】

また、半導体材料としては、各種の金属酸化物も用いることができる。金属酸化物としては、半導体特性を示すものが用いられ、例えば、酸化インジウム、酸化ガリウム、酸化亜鉛、またはこれらの混合したIn−Ga−Zn−O系酸化物が用いられ、好ましくは、半導体としての性能が最も良いIn−Ga−Zn−O系酸化物が用いられる。

【0037】

半導体材料として金属酸化物を用いる時は、製膜法としては、真空蒸着法、スパッタリング法、イオンプレーティング法、パルスレーザーデポジション(PLD)法、あるいはCVD法等を用いることができる。その中でもPLD法は、ターゲットの組成をそのまま基板上に反映できることから、より好ましく使用される。ただし、半導体材料として金属酸化物等の材料を用いる場合については、印刷法などのウェットプロセスによって製膜す方法は未開発である。

【0038】

半導体材料として、水素化アモルファスシリコンや低温ポリシリコンを用いることもできるが、この場合本発明の電極用基板に直接製膜することは、耐熱性の問題から不可能である。この場合、一度別途用意したガラス基板に水素化アモルファスシリコン、または低温ポリシリコンを製膜した後に、転写法によって本発明の電極用基板に転写する、というプロセスを用いる。

【0039】

ゲート絶縁膜52としては、例えば、SiO2、Al2O3、Si3N4、TiO2、Y2O3等の無機誘電体材料や、ポリイミド、マイラー、ポリフッ化ビニリデン、ポリメチルメタクリレート等の有機 高分子材料からなるものが挙げられる。

【0040】

ゲート電極53、ソース電極54、ドレイン電極55、および横走査電線71、縦走査電線72の材料としては、各種の導電性材料を用いることができる。例えば、金(Au)、銀(Ag)、パラジウム(Pd)等の金属薄膜タイプ、In2O3、SnO2、ITO、酸化亜鉛(ZnO)などの金属酸化物薄膜タイプ、さらに酸化チタン(TiO2)/Ag/TiO2などの金属/金属酸化物による多層薄膜タイプ等の各種を用いることができる。中でも透明性、導電性の面からITOが好ましい。

【0041】

アクティブマトリックス方式を採用した場合は、前面板12は、図3のようなパターニング処理をする必要はなく、ベタの電極のままでよい。

【0042】

本発明の電極用基板に用いられる表示素子としては、例えば、ツイストネマティック(TN)液晶、スーパーツイストネマティック(STN)液晶、またはこれらの液晶をポリマーマトリックス中に分散させたポリマー分散型液晶、有機EL素子、無機EL素子、希ガスを封止したプラズマディスプレイ用素子など、通常フラットパネルディスプレイに用いられる表示素子を用いることができる。

【0043】

本発明の電極用基板は、上記のようなフレキシブルフラットパネルディスプレイ用に用いることもできるが、「電子ペーパー」と呼ばれるディスプレイに用いることによって、本発明の電極用基板の特徴を最大に活かすことができ、よりペーパーライクなディスプレイを提供することができる。電子ペーパーの方式としては、例えば、電気泳動粒子を絶縁性液体に分散させたものをマイクロカプセル化したもの(例えば、特許文献1参照。)、半面が白でもう一方の半面を黒としたいわゆる二色粒子の回転によって白黒の表示を行う方式(例えば、特許文献2参照。)、中空の繊維の中に半面が白で、もう一方の半面が黒の円柱状の素子が内包されたもの(例えば、特開2002−202536号公報参照。)、帯電した白と黒の粒子が電界によって空気中を飛翔する方式、コレステリック液晶を用いた記憶型液晶、エレクトロクロミック材料を用いた方式、ロイコ染料を用いた方式(例えば、特開2004−309884号公報参照。)などが挙げられ、特に限定されない。

本願の好ましい実施態様の一例として、表示素子、および表示素子を配置した表示装置の概略図を図8および9に示す。

【実施例】

【0044】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれらの実施例に限定されるものではない。例中の「%」及び「部」は、特に断らない限り、すべて「質量%」及び「質量部」である。

【0045】

<支持体(電極用基板)の製造>

(1)支持体A

ろ水度(JIS P 8121)を250mLまで叩解した針葉樹晒クラフトパルプ(NBKP)と、ろ水度を250mLまで叩解した広葉樹晒クラフトパルプ(LBKP)とを、質量比2:8の割合で混合し、濃度0.5%のパルプスラリーを調製した。このパルプスラリー中に、パルプ絶乾質量に対し、カチオン化澱粉2.0%、アルキルケテンダイマー0.4%、アニオン化ポリアクリルアミド樹脂0.1%、ポリアミドポリアミンエピクロルヒドリン樹脂0.7%を添加し、十分に攪拌して分散させた。

上記組成のパルプスラリーを長網マシンで抄紙し、ドライヤー、サイズプレス、マシンカレンダーを通し、坪量180g/m2、密度1.0g/cm3の原紙を製造した。上記サイズプレス工程に用いたサイズプレス液は、カルボキシル変性ポリビニルアルコールと塩化ナトリウムとを2:1の質量比で混合し、これを水に加えて過熱溶解し、濃度5%に調製したもので、このサイズプレス液を紙の両面に、合計で25mL/m2塗布して、支持体Aを得た。

【0046】

(2)支持体B

支持体Aを、金属ロールと金属ロールで形成されたニップ部に、線圧1000kg/cm、金属ロール温度170℃の条件下で通して、支持体Bを得た。

【0047】

(3)支持体C

上記支持体Aの原紙のフェルト面にコロナ放電処理した後、下記のポリオレフィン樹脂組成物をバンバリーミキサーで混合分散し、この分散物を支持体Aのフェルト面側に塗工量25g/m2となるように、T型ダイを有する溶融押出し機(溶融温度320℃)で塗布し、鏡面のクーリングロールにて冷却固化し、ポリオレフィン樹脂を被覆した支持体Cを得た。

【0048】

(ポリオレフィン樹脂組成物)

長鎖型低密度ポリエチレン樹脂(密度0.926g/cm3、メルトインデックス20g/10分)35部、低密度ポリエチレン樹脂(密度0.919g/cm3、メルトインデックス2g/10分)50部、アナターゼ型二酸化チタン(商品名:A−220、石原産業社製)15部、ステアリン酸亜鉛0.1部、酸化防止剤(商品名:Irganox 1010、チバガイギー社製)0.03部、群青(商品名:青口群青NO.2000、第一化成社製)0.09部、蛍光増白剤(商品名:UVITEX OB、チバガイギー社製)0.3部を混合し、ポリオレフィン樹脂組成物とした。

【0049】

(4)支持体D

支持体Aの一表面に、下記アクリレートモノマー含有塗布液を、メイヤバーを用いて、硬化後の塗布量が15g/m2になるように塗布した後、この塗布層が、表面にクロムメッキを施した成形基体(商品名:King、フェロタイププレート、ステンレス製、ハードクロムメッキ仕上げ、浅沼商会製)の表面に密着するようにして前記両面コート紙を貼り合わせ、支持体Aの背面側から加速電圧200kV、吸収線量4Mradで電子線を照射して、前記塗布層を硬化させてアクリレート樹脂層を形成し、支持体Dを得た。

【0050】

(アクリレートモノマー含有塗布液)

ウレタンアクリレートオリゴマー(商品名:ビームセット550B、荒川化学工業製)40部、ヒドロキシピバリン酸ネオペンチルグリコールエステルジアクリレート(商品名:MANDA、日本化薬製、2官能アクリートモノマー)60部を混合し、アクリレートモノマー含有塗布液を調製した。

【0051】

(5)支持体E

支持体Eとして、ポリプロピレン樹脂系の合成紙(商品名:ユポFPG−110、ユポ・コーポレーション製、厚さ110μm)を用いた。

【0052】

(6)支持体F

支持体Dの作製において、支持体Aの代わりに支持体Eを用いた以外は、支持体Dと同様にして支持体Fを得た。

【0053】

(7)支持体G

支持体Gとして、厚さ188μmのポリエチレンテレフタレートフィルム(商品名:T60−#188、東レ製)を用いた。

【0054】

(8)支持体H

支持体Dの作製において、支持体Aの代わりに支持体Gを用いた以外は、支持体Dと同様にして支持体Hを得た。

【0055】

支持体の評価

上記方法で作製した支持体について、下記のような評価を行い、その結果を表1に示した。

〔表面粗さ〕

作製した支持体の、電極を設ける側の表面の表面粗さを、JIS P 8151の方法に基づいて測定した。表面粗さの測定器は、パーカープリントサーフ試験機(Messmer社製)を用い、測定ヘッドとパッキングとの圧力は、0.5MPaとした。

【0056】

〔光学的特性〕

作製した支持体の光反射特性を、変角光度計(商品名:GP−1R、村上色彩技術研究所製)を用いて測定した。試料と光源の角度を45゜で一定にし、受光器の角度40゜、45゜、50゜の3点における反射率を測定した。

【0057】

【表1】

<前面板>

支持体G上に、SnO2を5重量%含むITOを使用し、小型高周波スパッタリング装置(商品名:RFS−200、アルバック社製)を用いてスパッタリング法により透明導電膜を15nmの厚さに形成し、前面板とした。前面板のITO蒸着面には、アースに接続したリード線をはんだ付けした。

【0058】

<表示素子>

分散媒としてアイソパーG(エクソン製)100部に、ロジンエステル(商品名:ネオトール125H、ハリマ化成(株)製)を2.5部混合し、24時間攪拌した。この分散媒に、酸化チタン粒子(商品名:R−980、石原産業(株)製)とカーボンブラック粒子(商品名:MICROJET、オリエント化学工業(株)製)を、それぞれ3部投入し、攪拌装置で混合分散することにより、分散液を得た。一方、別のフラスコに、エチレン−マレン酸交互共重合体(アルドリッチ製試薬)の5%水溶液を50部、尿素(関東化学製試薬)2.5部、レゾルシノール(関東化学製試薬)0.25部、純水25部を混合し、12.5wt%水酸化ナトリウム水溶液を添加して混合液のpHを3.5とした。

【0059】

このフラスコにホモジナイザー(商品名:ウルトラタラックスDIXIミディT18)をセットし、6,000rpmで攪拌しながら上記の分散液25部を添加した。添加して分散状態が安定した後、35%ホルムアルデヒド水溶液(関東化学製試薬)を6.25部添加し、55℃で約2時間反応させ、マイクロカプセル化を行った。反応終了後、生成したマイクロカプセルをろ過にて分離し、純水で繰り返し洗浄して、一昼夜風乾させた。できたマイクロカプセルの平均粒子径は、デジタルマイクロスコープ観察下で約50μmであった。乾燥させたマイクロカプセル10部に対し、バインダー成分としてポリビニルアルコール(商品名:PVA145、クラレ製)の10%水溶液を10部添加し、ギャップ100μmのアプケーターバーで前面板のITO蒸着面に塗布し、60℃で1時間乾燥させた。

【0060】

実施例1

電極用基板として支持体Bを用い、この支持体の片面に、上記前面板の製造と同様にしてITO蒸着面を形成し、ITO蒸着面には、直流電源装置(パルス発生器(商品名:ジェネレーター8026、東陽テクニカ製)に増幅器(商品名:A800、東陽テクニカ製)を接続したもの)に接続したリード線をはんだ付けした。上記表示素子塗布済みの前面板の表示素子側に、ごく薄くエポキシ系接着剤を塗布し、前面板の表示素子側と支持体BのITO蒸着面とが接するように張り合わせ、隙間なく密着させ、表示装置とした。前面板と支持体Bに挟まれた表示素子層の厚さは、60μmであった。

【0061】

実施例2

電極用基板として、支持体Bの代わりに支持体Cを用い、この支持体のポリオレフィン樹脂被覆層表面に、ITO蒸着面を形成した以外は、実施例1と同様にして表示装置を作製した。

【0062】

実施例3

電極用基板として、支持体Bの代わりに支持体Dを用い、この支持体のアクリレート樹脂層表面に、ITO蒸着面を形成した以外は、実施例1と同様にして表示装置を作製した。

【0063】

実施例4

実施例1において、支持体Bの代わりに支持体Eを用いた以外は、実施例1と同様にして表示装置を得た。

【0064】

実施例5

実施例3において、支持体Dの代わりに支持体Fを用いた以外は、実施例1と同様にして表示装置を得た。

【0065】

実施例6

電極用基板として支持体Dを用い、この支持体のアクリレート樹脂層表面に、図7のようなアクティブマトリックス方式の電極を作製した。以下のような手順で行った。

先ず、ゲート電極53、横走査電線71、画素電極73を形成するために、ゲート電極53、横走査電線71、画素電極73の部分以外を金属マスクで覆い、SnO2を5重量%含むITOを用いて、前面板の製造と同様のスパッタリング法によって15nmの厚さに透明導電膜を形成した。次に、ゲート絶縁膜52の部分と横走査電線71と縦走査電線72とが交差する部分に、絶縁材料としてAl2O3を用い、スパッタリング法によって絶縁膜を形成した。さらに、半導体材料として、ペンタセン(東京化成試薬)を用い、真空蒸着装置(商品名:ELORA−100、アルバック社製)により蒸着法で半導体層51を形成した。この時、支持体Cは、27℃で一定になるように、温度制御を行った。

【0066】

最後にソース電極54、ドレイン電極55、縦走査電線72を形成するために、ゲート電極53、横走査電線71、画素電極73の部分以外を金属マスクで覆い、次に金(Au)を用いて、前面板の製造と同様のスパッタリング法によって導電層を形成した。ソースとドレイン間の幅は1.5mm、長さは70μm、形成された半導体層51の移動度は0.06cm2/V・秒であった。一方、表示素子塗布済みの前面板を表示素子側に、ごく薄くエポキシ系接着剤を塗布し、前面板の表示素子側と支持体Dの電極面側とが接するように張り合わせ、隙間なく密着させ、表示装置とした。前面板と支持体Dに挟まれた表示素子層の厚さは、60μmであった。

【0067】

実施例7

実施例6において、半導体材料として、ペンタセンの代わりにIn−Ga−Zn−O系酸化物を用いて、スパッタリング法で半導体層を形成した以外は、実施例6と同様にして表示装置を得た。なお、半導体層の移動度は、1.0cm2/V・秒であった。

【0068】

比較例1

実施例1において、支持体Bの代わりに支持体Aを用いた以外は、実施例1と同様にして表示装置を得た。

【0069】

比較例2

実施例1において、支持体Bの代わりに支持体Gを用いた以外は、実施例1と同様にして表示装置を得た。

【0070】

比較例3

実施例3において、支持体Dの代わりに支持体Hを用いた以外は、実施例3と同様にして表示装置を得た。

【0071】

表示装置の評価

上記方法で作製した表示装置について、下記のような評価を行い、その評価結果を表2に示した。

〔動作確認〕

作製した表示装置を用いて、電界による動作状況を目視にて観察した。

問題なく動作する場合を○、動作しない場合を×とした。

【0072】

〔紙の質感評価〕

一般に市販されている紙との類似性について、表示装置全体の外観を、目視により官能的に評価した。

表示装置全体が、紙の質感を持つものを○、紙の質感を有さないものを×とした。

【0073】

〔コントラスト評価〕

実施例1〜5および比較例1〜3は、前面板と支持体(電極用基板)との間に100Vの電圧を印加し、前面板にプラスの電圧をかけたときの反射濃度値、前面板にマイナスの電圧をかけたときの反射濃度値をマクベス濃度計(商品名:RD−914型、マクベス社製)で測定し、両者の反射濃度値の比をコントラストとした。実施例6、7については、横走査電線71に電圧を印加し、縦走査電線72にかける電圧がプラスと時とマイナスの時それぞれの反射濃度値をマクベス濃度計で測定し、両者の反射濃度値の比をコントラストとした。

【0074】

【表2】

表2から明らかなように、本発明の請求項の範囲内である実施例1〜7の電極用基板は、紙の質感を持つ表示装置を提供することができる。実施例1〜5のような、単純マトリックス方式にのみならず、実施例6、7のようにアクティブマトリックス方式を用いることもできる。さらに、表示素子のコントラストも改善された。

一方、比較例1は、支持体Aの表面粗さが大きいため、導電性材料を均一に製膜することができず、動作させることができなかった。また、比較例2と3は、透明な電極用基板を用いているために、紙のような質感は得られない。また、電極用基板が透明であるためか、表示素子が白を表示した時の反射濃度値が本発明の実施例と比較して高くなり、コントラストが低下している。

【産業上の利用可能性】

【0075】

本発明により、紙のような質感を持つフラットパネルディスプレイを実現できる電極用基板を提供することができる。従って、本発明の電極用基板は、実用上の価値の極めて高いものである。

【図面の簡単な説明】

【0076】

【図1】本発明に用いられる光学的特性を測定する装置の概念図である。

【図2】受光器の角度に対する反射率をプロットしたグラフの一例である。

【図3】本発明の電極用基板を用いた単純マトリックス方式の一例を示す概念図である。

【図4】本発明の電極用基板を用いたIn−Plane電極の一例を示す概念図である。

【図5】本発明に用いられるアクティブマトリックス方式のボトムコンタクト方式の一例を示す断面図である。

【図6】本発明に用いられるアクティブマトリックス方式のトップコンタクト方式の一例を示す断面図である。

【図7】本発明に用いられるアクティブマトリックス方式の一例を示す概念図である。

【図8】本発明に用いられるマイクロカプセルタイプの表示素子の一例を示す断面図である。

【図9】本発明の電極用基板に表示素子を配置した表示装置の一例を示す概念図である。

【符号の説明】

【0077】

1 電極用基板

2 光源

3 受光器

4 観察者

11 電極

12 前面板

41 電気を供給するための電極

42 アースに接続した電極

51 半導体層

52 ゲート絶縁膜

53 ゲート電極

54 ソース電極

55 ドレイン電極

71 横走査電線

72 縦走査電線

73 画素電極

81 マイクロカプセル

82 カーボブラック粒子

83 酸化チタン粒子

84 分散媒

85 マイクロカプセル壁剤

【特許請求の範囲】

【請求項1】

表面上に電極を有し、その上に表示素子が配置され、表示装置に用いられる電極用基板おいて、前記電極用基板が、紙、合成紙、紙又は合成紙上に塗工層を設けた塗工紙、および紙及び/又は合成紙を貼合した積層シートから選択される1種であり、かつ電極用基板の電極を設ける側の、JIS P 8151に基づく表面粗さが5.0μm以下であることを特徴とする電極用基板。

【請求項2】

前記表示素子上に、さらに電極を配置した透明な前面板を備えた表示装置に用いられる請求項1に記載の電極用基板。

【請求項3】

供給される電気の方向が電極用基板の平面方向と平行な方向になるように、電極用基板に電気を供給するための電極と、アースに接続された電極とが交互に配置されている請求項1に記載の電極用基板。

【請求項4】

前記電極用基板表面の、JIS Z 8741に準じて測定される光反射特性が、測定条件として、光源と受光器とが電極用基板上の測定点における法線を挟んで互いに反対側にあり、光源からの入射光の法線に対する角度を45°に設定し、受光器の測定点における法線に対する角度が、45°での反射率をR1(%)、50°での反射率をR2(%)、および40°での反射率をR3(%)とした時、R1とR2との差、およびR1とR3との差が50%未満である、請求項1〜3記載のいずれかに記載の電極用基板。

【請求項5】

前記電極用基板が、電極側に合成樹脂層を有する請求項1〜4のいずれかに記載の電極用基板。

【請求項6】

前記電極が、酸化インジウム、酸化スズの焼結体を主成分とする透明導電性積層体である請求項1〜5のいずれかに記載の電極用基板。

【請求項7】

前記電極が、導電性高分子である請求項1〜5のいずれかに記載の電極用基板。

【請求項8】

前記電極用基板上に、トランジスタ部が個々の画素に対応するように設けられ、前記トランジスタ部がソース接点、ドレイン接点、ゲート電極を有する請求項2に記載の電極用基板。

【請求項9】

前記電界効果トランジスタ部が、主成分として有機物または金属酸化物からなる半導体層を有する請求項8に記載の電極用基板。

【請求項1】

表面上に電極を有し、その上に表示素子が配置され、表示装置に用いられる電極用基板おいて、前記電極用基板が、紙、合成紙、紙又は合成紙上に塗工層を設けた塗工紙、および紙及び/又は合成紙を貼合した積層シートから選択される1種であり、かつ電極用基板の電極を設ける側の、JIS P 8151に基づく表面粗さが5.0μm以下であることを特徴とする電極用基板。

【請求項2】

前記表示素子上に、さらに電極を配置した透明な前面板を備えた表示装置に用いられる請求項1に記載の電極用基板。

【請求項3】

供給される電気の方向が電極用基板の平面方向と平行な方向になるように、電極用基板に電気を供給するための電極と、アースに接続された電極とが交互に配置されている請求項1に記載の電極用基板。

【請求項4】

前記電極用基板表面の、JIS Z 8741に準じて測定される光反射特性が、測定条件として、光源と受光器とが電極用基板上の測定点における法線を挟んで互いに反対側にあり、光源からの入射光の法線に対する角度を45°に設定し、受光器の測定点における法線に対する角度が、45°での反射率をR1(%)、50°での反射率をR2(%)、および40°での反射率をR3(%)とした時、R1とR2との差、およびR1とR3との差が50%未満である、請求項1〜3記載のいずれかに記載の電極用基板。

【請求項5】

前記電極用基板が、電極側に合成樹脂層を有する請求項1〜4のいずれかに記載の電極用基板。

【請求項6】

前記電極が、酸化インジウム、酸化スズの焼結体を主成分とする透明導電性積層体である請求項1〜5のいずれかに記載の電極用基板。

【請求項7】

前記電極が、導電性高分子である請求項1〜5のいずれかに記載の電極用基板。

【請求項8】

前記電極用基板上に、トランジスタ部が個々の画素に対応するように設けられ、前記トランジスタ部がソース接点、ドレイン接点、ゲート電極を有する請求項2に記載の電極用基板。

【請求項9】

前記電界効果トランジスタ部が、主成分として有機物または金属酸化物からなる半導体層を有する請求項8に記載の電極用基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−108241(P2007−108241A)

【公開日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願番号】特願2005−296776(P2005−296776)

【出願日】平成17年10月11日(2005.10.11)

【出願人】(000122298)王子製紙株式会社 (2,055)

【Fターム(参考)】

【公開日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願日】平成17年10月11日(2005.10.11)

【出願人】(000122298)王子製紙株式会社 (2,055)

【Fターム(参考)】

[ Back to top ]