電極用触媒層及びその製造方法

【課題】電極用触媒層において、触媒層用インクに不純物を添加することなく良好な電池性能を引き出すことができるとともに、均一な触媒層を安定して量産できること。

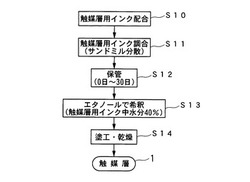

【解決手段】Pt50%担持カーボンブラック、20%Nafionディスパージョン、蒸留水及びエタノールを配合し(S10)、サンドミルで分散して触媒層用インクを調合し(S11)、0日間〜30日間に亘って保管して(S12)、塗工直前にエタノールで希釈して触媒層用インク中の水分量を40重量%以下に調整した(S13)。これを塗工・乾燥することによって(S14)、優れた特性を有する電極用触媒層1が形成された。

【解決手段】Pt50%担持カーボンブラック、20%Nafionディスパージョン、蒸留水及びエタノールを配合し(S10)、サンドミルで分散して触媒層用インクを調合し(S11)、0日間〜30日間に亘って保管して(S12)、塗工直前にエタノールで希釈して触媒層用インク中の水分量を40重量%以下に調整した(S13)。これを塗工・乾燥することによって(S14)、優れた特性を有する電極用触媒層1が形成された。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体高分子型燃料電池に用いられる電極用の触媒層及びその製造方法に関し、特に均一な触媒層を安定して量産することができる電極用触媒層及びその製造方法に関するものである。

【背景技術】

【0002】

固体高分子型燃料電池においては、高分子電解質膜の両面にカソード側電極及びアノード側電極を形成しており、通常、これらのカソード側電極及びアノード側電極は、白金等の触媒を担持したカーボンブラックとイオン交換樹脂からなる電極触媒層と、カーボンクロスやカーボンペーパー等のカーボン基材に導電性を付与するためのカーボンブラック粉末等と撥水性を付与するためのポリテトラフルオロエチレンディスパージョン等を混練した撥水ペーストを塗布してなるガス拡散層によって構成されている。

【0003】

ここで、固体高分子型燃料電池を実用化するためには、電極用触媒層を量産する必要があるが、電極用触媒層を連続的に製造するために触媒層用インクを連続自動塗布する場合、従来は、触媒層用インクの調合後からの時間経過による性状変化を防止することは検討されておらず、効率良く均一な電極用触媒層を製造することが難しいという問題があった。

【0004】

そこで、特許文献1に開示された発明においては、触媒層用インクの塗工性を改善するために、セルロース類を添加している。また、特許文献2に開示された発明においては、触媒層用インクの調合後、塗工までに一定の条件で保管する保管工程を加えることによって、電極用触媒層の性能が改善されるとしている。

【特許文献1】特開2001−135320号公報

【特許文献2】特開2004−241289号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載された技術においては、触媒反応に関与しないセルロース類を添加しているため、このセルロース類が電極用触媒層内の不純物となり、電池性能が低下してしまう可能性が高い。また、上記特許文献2に記載された技術においては、保管工程において触媒層用インクの性状が変化しており、均一な電極用触媒層を量産するのは極めて困難であるという問題点があった。

【0006】

そこで、本発明においては、触媒層用インクに不純物を添加することなく良好な電池性能を引き出すことができるとともに、均一な触媒層を安定して量産することができる電極用触媒層及びその製造方法の提供を課題とするものである。

【課題を解決するための手段】

【0007】

請求項1の発明に係る電極用触媒層は、高分子電解質膜を中心として構成され、前記高分子電解質膜及び/または拡散層或いは転写用シートに触媒層用インクを塗工して形成される固体高分子型燃料電池の電極用触媒層であって、触媒担持カーボンとイオン交換樹脂と溶媒とを混合・分散して水分が50重量%以上60重量%以下の触媒層用インクを調合して保存し、塗工直前に前記触媒層用インクに水以外の溶媒を添加して水分が40重量%以下、20重量%以上になるように希釈し、前記高分子電解質膜及び/または拡散層に塗工・乾燥して、或いは転写用シートに塗工し前記高分子電解質膜及び/または拡散層に転写し乾燥してなるものである。

【0008】

請求項2の発明に係る電極用触媒層は、請求項1の構成において、前記水以外の溶媒は脂肪族アルコールであるものである。

【0009】

請求項3の発明に係る電極用触媒層の製造方法は、高分子電解質膜を中心として構成され、前記高分子電解質膜及び/または拡散層或いは転写用シートに触媒層用インクを塗工して形成される固体高分子型燃料電池の電極用触媒層の製造方法であって、触媒担持カーボンとイオン交換樹脂と溶媒とを混合して混合液を作製し、前記混合液を分散させて水分が50重量%以上、60重量%以下の触媒層用インクを調合する調合工程と、前記調合した触媒層用インクを保存する保存工程と、前記保存した触媒層用インクに水以外の溶媒を添加して前記触媒層用インク中の水分を40重量%以下、20重量%以上に希釈する希釈工程と、前記希釈した触媒層用インクを塗工・乾燥して電極用触媒層とする塗工乾燥工程とを具備するものである。

【0010】

請求項4の発明に係る電極用触媒層の製造方法は、請求項3の構成において、前記水以外の溶媒は脂肪族アルコールであるものである。

【発明の効果】

【0011】

請求項1の発明に係る電極用触媒層は、高分子電解質膜を中心として構成され、高分子電解質膜及び/または拡散層或いは転写用シートに触媒層用インクを塗工して形成される固体高分子型燃料電池の電極用触媒層であって、触媒担持カーボンとイオン交換樹脂と溶媒とを混合・分散して水分が50重量%以上60重量%以下の触媒層用インクを調合して保存し、塗工直前に触媒層用インクに水以外の溶媒を添加して水分が40重量%以下、20重量%以上になるように希釈し、高分子電解質膜及び/または拡散層に塗工・乾燥して、或いは転写用シートに塗工し高分子電解質膜及び/または拡散層に転写し乾燥してなる。

【0012】

本発明者らは、鋭意実験研究を積み重ねた結果、触媒層用インクの水分が50重量%以上である場合に、保存安定性に優れ、また触媒層用インクの水分が40重量%以下である場合に、塗工特性に優れた触媒層用インクとなることを見出し、この知見に基づいて本発明を完成したものである。

【0013】

すなわち、触媒層用インクの水分を50重量%以上とすることによって、触媒層用インク調合時からの時間経過による触媒層用インクの性状変化を防止することができ、一方、塗工時には触媒層用インクの水分を40重量%以下とすることによって、電解質膜や転写用シートとしてのPTFEシート上や撥水処理を行った拡散層上に触媒層用インクを塗工するに際して、良好な塗工特性を持たせることができるものである。

【0014】

なお、調合・保存時における触媒層用インクの水分は、50重量%〜60重量%の範囲内であることが、より確実に時間経過による触媒層用インクの性状変化を防止することができるので好ましい。また、塗工時における触媒層用インクの水分は、20重量%〜40重量%の範囲内であることが、より確実に塗工特性に優れた触媒層用インクとなることから好ましい。

【0015】

更に、調合・保存時における触媒層用インクの水分は、50重量%〜55重量%の範囲内であることが、更に確実に時間経過による触媒層用インクの性状変化を防止することができるので、より好ましい。また、塗工時における触媒層用インクの水分は、30重量%〜40重量%の範囲内であることが、更に確実に塗工特性に優れた触媒層用インクとなることから、より好ましい。

【0016】

したがって、電極用触媒層を形成するための触媒層用インクに調合後の時間経過による性状変化がないため、多量の触媒層用インクを一度に調合することができ、量産性が向上する。また、増粘剤等を添加することなく触媒層用インクの塗工特性を改善できるため、高性能な電極用触媒層を製造することができる。更に、調合直後から時間経過による性状変化がない組成で触媒層用インクを調合するため、均一な電極用触媒層を、安定して製造することができる。

【0017】

このようにして、触媒層用インクに不純物を添加することなく良好な電池性能を引き出すことができるとともに、均一な触媒層を安定して量産することができる電極用触媒層となる。

【0018】

請求項2の発明に係る電極用触媒層においては、水以外の溶媒は脂肪族アルコールである。

【0019】

本発明者らは、鋭意実験研究を積み重ねた結果、塗工直前に触媒層用インクに添加して水分が40重量%以下になるように希釈するための水以外の溶媒として、エタノール、1−プロパノール、イソプロピルアルコール(IPA)等の脂肪族アルコールが特に適していることを見出し、この知見に基づいて本発明を完成したものである。

【0020】

このようにして、触媒層用インクに不純物を添加することなく良好な電池性能を引き出すことができるとともに、均一な触媒層を安定して量産することができる電極用触媒層となる。

【0021】

請求項3の発明に係る電極用触媒層の製造方法は、高分子電解質膜を中心として構成され、高分子電解質膜及び/または拡散層或いは転写用シートに触媒層用インクを塗工して形成される固体高分子型燃料電池の電極用触媒層の製造方法であって、触媒担持カーボンとイオン交換樹脂と溶媒とを混合して混合液を作製し、混合液を分散させて水分が50重量%以上、60重量%以下の触媒層用インクを調合する調合工程と、調合した触媒層用インクを保存する保存工程と、保存した触媒層用インクに水以外の溶媒を添加して触媒層用インク中の水分を40重量%以下、20重量%以上に希釈する希釈工程と、希釈した触媒層用インクを塗工・乾燥して電極用触媒層とする塗工乾燥工程とを具備する。

【0022】

調合工程において、触媒担持カーボンとイオン交換樹脂と溶媒とを混合して混合液を作製し、混合液を分散させて水分が50重量%以上の触媒層用インクを調合することによって、触媒層用インク調合時からの時間経過による触媒層用インクの性状変化を防止することができる。したがって、保存工程において調合した触媒層用インクを保存しても、触媒層用インクの性状が変化することはない。

【0023】

続いて、希釈工程において、保存した触媒層用インクに水以外の溶媒を添加して触媒層用インク中の水分を40重量%以下に希釈することによって、PTFEシート上や撥水処理を行った拡散層上に触媒層用インクを塗工するに際して、良好な塗工特性を持たせることができる。したがって、塗工乾燥工程において、希釈した触媒層用インクを塗工・乾燥して電極用触媒層とする際に、優れた塗工特性を得ることができる。

【0024】

なお、調合工程・保存工程における触媒層用インクの水分は、50重量%〜60重量%の範囲内であることが、より確実に時間経過による触媒層用インクの性状変化を防止することができるので好ましい。また、塗工乾燥工程における触媒層用インクの水分は、20重量%〜40重量%の範囲内であることが、より確実に塗工特性に優れた触媒層用インクとなることから好ましい。

【0025】

更に、調合・保存時における触媒層用インクの水分は、50重量%〜55重量%の範囲内であることが、更に確実に時間経過による触媒層用インクの性状変化を防止することができるので、より好ましい。また、塗工時における触媒層用インクの水分は、30重量%〜40重量%の範囲内であることが、更に確実に塗工特性に優れた触媒層用インクとなることから、より好ましい。

【0026】

したがって、電極用触媒層を形成するための触媒層用インクに調合後の時間経過による性状変化がないため、多量の触媒層用インクを一度に調合することができ、量産性が向上する。また、増粘剤等を添加することなく触媒層用インクの塗工特性を改善できるため、高性能な電極用触媒層を製造することができる。更に、調合直後から時間経過による性状変化がない組成で触媒層用インクを調合するため、均一な電極用触媒層を、安定して製造することができる。

【0027】

このようにして、触媒層用インクに不純物を添加することなく良好な電池性能を引き出すことができるとともに、均一な触媒層を安定して量産することができる電極用触媒層の製造方法となる。

【0028】

請求項4の発明に係る電極用触媒層の製造方法においては、水以外の溶媒が脂肪族アルコールである。

【0029】

本発明者らは、鋭意実験研究を積み重ねた結果、塗工直前に触媒層用インクに添加して水分が40重量%以下になるように希釈するための水以外の溶媒として、エタノール、1−プロパノール、イソプロピルアルコール(IPA)等の脂肪族アルコールが特に適していることを見出し、この知見に基づいて本発明を完成したものである。

【0030】

このようにして、触媒層用インクに不純物を添加することなく良好な電池性能を引き出すことができるとともに、均一な触媒層を安定して量産することができる電極用触媒層の製造方法となる。

【発明を実施するための最良の形態】

【0031】

以下、本発明の実施の形態に係る固体高分子型燃料電池電極に使用される電極用触媒層及びその製造方法について、図1を参照して説明する。図1は本発明の実施の形態に係る電極用触媒層の製造方法を示すフローチャートである。

【0032】

まず、本発明の実施の形態に係る電極用触媒層を形成するための触媒層用インクの製造方法について、説明する。本実施の形態に係る触媒層用インクは、触媒担持カーボンとしてのPt(白金)50%担持カーボンブラック、イオン交換樹脂としての和光純薬(株)製の20%Nafionディスパージョン、溶媒としての蒸留水及びエタノールを含有するペースト状混合物である。本実施の形態に係る二種類の触媒層用インクの配合を、比較のための二種類の触媒層用インクの配合とともに、表1に示す。

【0033】

【表1】

【0034】

表1に示される触媒層用インクの配合のうち、組成C及び組成Dが本実施の形態に係る二種類の触媒層用インクの配合であり、組成A及び組成Bが比較のための二種類の触媒層用インクの配合である。

【0035】

次に、本実施の形態に係る電極用触媒層の製造方法について、図1のフローチャートを参照して説明する。最初に、Pt50%担持カーボンブラック、20%Nafionディスパージョン、蒸留水及びエタノールを、表1の配合にしたがって計量・混合した(ステップS10)。そして、混合液を分散機としてのサンドミルによって均一に分散させ、触媒層用インクを調合した(ステップS11)。

【0036】

調合した触媒層用インクを、0日間〜30日間の期間に亘って保存した(ステップS12)。その後、塗工直前に、水以外の溶媒としてのエタノールで希釈することによって、触媒層用インク中の水分を40重量%以下に調整し(ステップS13)、塗工及び乾燥することによって、本実施の形態に係る電極用触媒層1を形成した(ステップS14)。なお、触媒層用インクの塗工による電極用触媒層1の形成方法としては、高分子電解質膜及び/または拡散層に塗工・乾燥して形成しても良いし、まず転写用シートに塗工し、高分子電解質膜及び/または拡散層に転写してから、乾燥して形成しても良い。

【0037】

このような製造方法において、ステップS11において調合する触媒層用インクの組成、ステップS13において希釈する際の水分量、または水以外の溶媒としてのエタノールの代わりにIPAを使用する等の変化をさせて、実施例1乃至実施例4に係る触媒層用インク1を製造した。また、比較のために、ステップS11において調合する触媒層用インクの組成として、組成Aまたは組成Bを用いて、或いはステップS13において希釈する際の水分量を40重量%を超える値として、比較例1乃至比較例4に係る触媒層用インクを製造した。

【0038】

実施例1乃至実施例4及び比較例1乃至比較例4に係る触媒層用インクの製造条件と、保管後の性状変化の有無と、塗工特性の評価結果について、表2にまとめて示す。

【0039】

【表2】

【0040】

表2に示されるように、実施例1,実施例2及び実施例4に係る触媒層用インクにおいては、触媒層用インクの調合組成として表1の組成Cを使用し、塗工直前の希釈時に、実施例1は水分量40重量%に、実施例2は水分量30重量%に、そして実施例4はエタノールの代わりにIPAを使用して水分量40重量%に、それぞれ希釈している。また、実施例3に係る触媒層用インクにおいては、触媒層用インクの調合組成として表1の組成Dを使用し、塗工直前の希釈時に水分量40重量%に希釈している。

【0041】

その結果、表2の下段に示されるように、実施例1乃至実施例4に係る触媒層用インクにおいては、20℃で30日間保管後においてもいずれも粘度変化はなく、また分散状態もいずれも良好で、性状変化は見られなかった。そして、塗工特性についても、実施例1乃至実施例4に係る触媒層用インクのいずれについても、ハジキ・割れともに生ぜず、優れた電極用触媒層1が形成された。

【0042】

これに対して、比較例1及び比較例2に係る触媒層用インクにおいては、触媒層用インクの調合組成として表1の組成Aまたは組成Bを使用しており、水分量が50重量%未満であるために、表2に示されるように、20℃で30日間保管後において粘度が上昇し、また分散状態も悪く、塗工試験を実施することができなかった。

【0043】

また、比較例3及び比較例4に係る触媒層用インクにおいては、触媒層用インクの調合組成として表1の組成Cを使用しているため、表2に示されるように、20℃で30日間保管後においてもいずれも粘度変化はなく、また分散状態もいずれも良好で、性状変化は見られなかった。しかし、塗工直前の希釈を全く行わず、または水分量が45重量%と、40重量%を超える値にしか希釈しなかったため、ハジキ・割れのいずれかまたは両方が生じ、塗工特性に問題があることが明らかになった。

【0044】

このように、本実施の形態の実施例1乃至実施例4に係る触媒層用インクにおいては、保管性(分散安定性)及び塗工特性ともに優れていることが明らかとなった。また、分散に際して、高分子分散剤等を添加していないため、部分的に触媒が利用されずに電池性能が低下することもない。

【0045】

このようにして、本実施の形態に係る電極用触媒層1及びその製造方法においては、触媒層用インクに不純物を添加することなく良好な電池性能を引き出すことができるとともに、均一な触媒層を安定して量産することができる。

【0046】

本実施の形態においては、電極用触媒層1を形成するための触媒層用インクの成分として、触媒担持カーボンとしてPt(白金)50%担持カーボンブラックを、イオン交換樹脂として和光純薬(株)製の20%Nafionディスパージョンを、溶媒として蒸留水及びエタノール(またはIPA)を用いた場合について説明したが、触媒担持カーボン、イオン交換樹脂、溶媒としては、これらに限られるものではない。

【0047】

また、本実施の形態においては、分散処理にサンドミルを使用した場合について説明したが、分散処理に用いる機器としては、サンドミルに限られるものではなく、超音波ホモジナイザー、高圧ホモジナイザー、攪拌式ホモジナイザーを始めとして、ボールやビーズ等の分散メディアを使用しない分散用機器や、ボールミル、ビーズミル等の種々の分散用機器を用いることができる。

【0048】

本発明を実施するに際しては、電極用触媒層のその他の構成、成分、材料、配合、形状、大きさ、製造方法等についても、電極用触媒層を形成するための触媒層用インクのその他の構成、成分、材料、配合、形状、大きさ、製造方法等についても、電極用触媒層の製造方法のその他の工程についても、本実施の形態に限定されるものではない。

【0049】

なお、本発明の実施の形態で上げている数値は、臨界値を示すものではなく、実施に好適な好適値を示すものであるから、上記数値を若干変更しても実施を否定するものではない。

【図面の簡単な説明】

【0050】

【図1】図1は本発明の実施の形態に係る電極用触媒層の製造方法を示すフローチャートである。

【符号の説明】

【0051】

1 電極用触媒層

【技術分野】

【0001】

本発明は、固体高分子型燃料電池に用いられる電極用の触媒層及びその製造方法に関し、特に均一な触媒層を安定して量産することができる電極用触媒層及びその製造方法に関するものである。

【背景技術】

【0002】

固体高分子型燃料電池においては、高分子電解質膜の両面にカソード側電極及びアノード側電極を形成しており、通常、これらのカソード側電極及びアノード側電極は、白金等の触媒を担持したカーボンブラックとイオン交換樹脂からなる電極触媒層と、カーボンクロスやカーボンペーパー等のカーボン基材に導電性を付与するためのカーボンブラック粉末等と撥水性を付与するためのポリテトラフルオロエチレンディスパージョン等を混練した撥水ペーストを塗布してなるガス拡散層によって構成されている。

【0003】

ここで、固体高分子型燃料電池を実用化するためには、電極用触媒層を量産する必要があるが、電極用触媒層を連続的に製造するために触媒層用インクを連続自動塗布する場合、従来は、触媒層用インクの調合後からの時間経過による性状変化を防止することは検討されておらず、効率良く均一な電極用触媒層を製造することが難しいという問題があった。

【0004】

そこで、特許文献1に開示された発明においては、触媒層用インクの塗工性を改善するために、セルロース類を添加している。また、特許文献2に開示された発明においては、触媒層用インクの調合後、塗工までに一定の条件で保管する保管工程を加えることによって、電極用触媒層の性能が改善されるとしている。

【特許文献1】特開2001−135320号公報

【特許文献2】特開2004−241289号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載された技術においては、触媒反応に関与しないセルロース類を添加しているため、このセルロース類が電極用触媒層内の不純物となり、電池性能が低下してしまう可能性が高い。また、上記特許文献2に記載された技術においては、保管工程において触媒層用インクの性状が変化しており、均一な電極用触媒層を量産するのは極めて困難であるという問題点があった。

【0006】

そこで、本発明においては、触媒層用インクに不純物を添加することなく良好な電池性能を引き出すことができるとともに、均一な触媒層を安定して量産することができる電極用触媒層及びその製造方法の提供を課題とするものである。

【課題を解決するための手段】

【0007】

請求項1の発明に係る電極用触媒層は、高分子電解質膜を中心として構成され、前記高分子電解質膜及び/または拡散層或いは転写用シートに触媒層用インクを塗工して形成される固体高分子型燃料電池の電極用触媒層であって、触媒担持カーボンとイオン交換樹脂と溶媒とを混合・分散して水分が50重量%以上60重量%以下の触媒層用インクを調合して保存し、塗工直前に前記触媒層用インクに水以外の溶媒を添加して水分が40重量%以下、20重量%以上になるように希釈し、前記高分子電解質膜及び/または拡散層に塗工・乾燥して、或いは転写用シートに塗工し前記高分子電解質膜及び/または拡散層に転写し乾燥してなるものである。

【0008】

請求項2の発明に係る電極用触媒層は、請求項1の構成において、前記水以外の溶媒は脂肪族アルコールであるものである。

【0009】

請求項3の発明に係る電極用触媒層の製造方法は、高分子電解質膜を中心として構成され、前記高分子電解質膜及び/または拡散層或いは転写用シートに触媒層用インクを塗工して形成される固体高分子型燃料電池の電極用触媒層の製造方法であって、触媒担持カーボンとイオン交換樹脂と溶媒とを混合して混合液を作製し、前記混合液を分散させて水分が50重量%以上、60重量%以下の触媒層用インクを調合する調合工程と、前記調合した触媒層用インクを保存する保存工程と、前記保存した触媒層用インクに水以外の溶媒を添加して前記触媒層用インク中の水分を40重量%以下、20重量%以上に希釈する希釈工程と、前記希釈した触媒層用インクを塗工・乾燥して電極用触媒層とする塗工乾燥工程とを具備するものである。

【0010】

請求項4の発明に係る電極用触媒層の製造方法は、請求項3の構成において、前記水以外の溶媒は脂肪族アルコールであるものである。

【発明の効果】

【0011】

請求項1の発明に係る電極用触媒層は、高分子電解質膜を中心として構成され、高分子電解質膜及び/または拡散層或いは転写用シートに触媒層用インクを塗工して形成される固体高分子型燃料電池の電極用触媒層であって、触媒担持カーボンとイオン交換樹脂と溶媒とを混合・分散して水分が50重量%以上60重量%以下の触媒層用インクを調合して保存し、塗工直前に触媒層用インクに水以外の溶媒を添加して水分が40重量%以下、20重量%以上になるように希釈し、高分子電解質膜及び/または拡散層に塗工・乾燥して、或いは転写用シートに塗工し高分子電解質膜及び/または拡散層に転写し乾燥してなる。

【0012】

本発明者らは、鋭意実験研究を積み重ねた結果、触媒層用インクの水分が50重量%以上である場合に、保存安定性に優れ、また触媒層用インクの水分が40重量%以下である場合に、塗工特性に優れた触媒層用インクとなることを見出し、この知見に基づいて本発明を完成したものである。

【0013】

すなわち、触媒層用インクの水分を50重量%以上とすることによって、触媒層用インク調合時からの時間経過による触媒層用インクの性状変化を防止することができ、一方、塗工時には触媒層用インクの水分を40重量%以下とすることによって、電解質膜や転写用シートとしてのPTFEシート上や撥水処理を行った拡散層上に触媒層用インクを塗工するに際して、良好な塗工特性を持たせることができるものである。

【0014】

なお、調合・保存時における触媒層用インクの水分は、50重量%〜60重量%の範囲内であることが、より確実に時間経過による触媒層用インクの性状変化を防止することができるので好ましい。また、塗工時における触媒層用インクの水分は、20重量%〜40重量%の範囲内であることが、より確実に塗工特性に優れた触媒層用インクとなることから好ましい。

【0015】

更に、調合・保存時における触媒層用インクの水分は、50重量%〜55重量%の範囲内であることが、更に確実に時間経過による触媒層用インクの性状変化を防止することができるので、より好ましい。また、塗工時における触媒層用インクの水分は、30重量%〜40重量%の範囲内であることが、更に確実に塗工特性に優れた触媒層用インクとなることから、より好ましい。

【0016】

したがって、電極用触媒層を形成するための触媒層用インクに調合後の時間経過による性状変化がないため、多量の触媒層用インクを一度に調合することができ、量産性が向上する。また、増粘剤等を添加することなく触媒層用インクの塗工特性を改善できるため、高性能な電極用触媒層を製造することができる。更に、調合直後から時間経過による性状変化がない組成で触媒層用インクを調合するため、均一な電極用触媒層を、安定して製造することができる。

【0017】

このようにして、触媒層用インクに不純物を添加することなく良好な電池性能を引き出すことができるとともに、均一な触媒層を安定して量産することができる電極用触媒層となる。

【0018】

請求項2の発明に係る電極用触媒層においては、水以外の溶媒は脂肪族アルコールである。

【0019】

本発明者らは、鋭意実験研究を積み重ねた結果、塗工直前に触媒層用インクに添加して水分が40重量%以下になるように希釈するための水以外の溶媒として、エタノール、1−プロパノール、イソプロピルアルコール(IPA)等の脂肪族アルコールが特に適していることを見出し、この知見に基づいて本発明を完成したものである。

【0020】

このようにして、触媒層用インクに不純物を添加することなく良好な電池性能を引き出すことができるとともに、均一な触媒層を安定して量産することができる電極用触媒層となる。

【0021】

請求項3の発明に係る電極用触媒層の製造方法は、高分子電解質膜を中心として構成され、高分子電解質膜及び/または拡散層或いは転写用シートに触媒層用インクを塗工して形成される固体高分子型燃料電池の電極用触媒層の製造方法であって、触媒担持カーボンとイオン交換樹脂と溶媒とを混合して混合液を作製し、混合液を分散させて水分が50重量%以上、60重量%以下の触媒層用インクを調合する調合工程と、調合した触媒層用インクを保存する保存工程と、保存した触媒層用インクに水以外の溶媒を添加して触媒層用インク中の水分を40重量%以下、20重量%以上に希釈する希釈工程と、希釈した触媒層用インクを塗工・乾燥して電極用触媒層とする塗工乾燥工程とを具備する。

【0022】

調合工程において、触媒担持カーボンとイオン交換樹脂と溶媒とを混合して混合液を作製し、混合液を分散させて水分が50重量%以上の触媒層用インクを調合することによって、触媒層用インク調合時からの時間経過による触媒層用インクの性状変化を防止することができる。したがって、保存工程において調合した触媒層用インクを保存しても、触媒層用インクの性状が変化することはない。

【0023】

続いて、希釈工程において、保存した触媒層用インクに水以外の溶媒を添加して触媒層用インク中の水分を40重量%以下に希釈することによって、PTFEシート上や撥水処理を行った拡散層上に触媒層用インクを塗工するに際して、良好な塗工特性を持たせることができる。したがって、塗工乾燥工程において、希釈した触媒層用インクを塗工・乾燥して電極用触媒層とする際に、優れた塗工特性を得ることができる。

【0024】

なお、調合工程・保存工程における触媒層用インクの水分は、50重量%〜60重量%の範囲内であることが、より確実に時間経過による触媒層用インクの性状変化を防止することができるので好ましい。また、塗工乾燥工程における触媒層用インクの水分は、20重量%〜40重量%の範囲内であることが、より確実に塗工特性に優れた触媒層用インクとなることから好ましい。

【0025】

更に、調合・保存時における触媒層用インクの水分は、50重量%〜55重量%の範囲内であることが、更に確実に時間経過による触媒層用インクの性状変化を防止することができるので、より好ましい。また、塗工時における触媒層用インクの水分は、30重量%〜40重量%の範囲内であることが、更に確実に塗工特性に優れた触媒層用インクとなることから、より好ましい。

【0026】

したがって、電極用触媒層を形成するための触媒層用インクに調合後の時間経過による性状変化がないため、多量の触媒層用インクを一度に調合することができ、量産性が向上する。また、増粘剤等を添加することなく触媒層用インクの塗工特性を改善できるため、高性能な電極用触媒層を製造することができる。更に、調合直後から時間経過による性状変化がない組成で触媒層用インクを調合するため、均一な電極用触媒層を、安定して製造することができる。

【0027】

このようにして、触媒層用インクに不純物を添加することなく良好な電池性能を引き出すことができるとともに、均一な触媒層を安定して量産することができる電極用触媒層の製造方法となる。

【0028】

請求項4の発明に係る電極用触媒層の製造方法においては、水以外の溶媒が脂肪族アルコールである。

【0029】

本発明者らは、鋭意実験研究を積み重ねた結果、塗工直前に触媒層用インクに添加して水分が40重量%以下になるように希釈するための水以外の溶媒として、エタノール、1−プロパノール、イソプロピルアルコール(IPA)等の脂肪族アルコールが特に適していることを見出し、この知見に基づいて本発明を完成したものである。

【0030】

このようにして、触媒層用インクに不純物を添加することなく良好な電池性能を引き出すことができるとともに、均一な触媒層を安定して量産することができる電極用触媒層の製造方法となる。

【発明を実施するための最良の形態】

【0031】

以下、本発明の実施の形態に係る固体高分子型燃料電池電極に使用される電極用触媒層及びその製造方法について、図1を参照して説明する。図1は本発明の実施の形態に係る電極用触媒層の製造方法を示すフローチャートである。

【0032】

まず、本発明の実施の形態に係る電極用触媒層を形成するための触媒層用インクの製造方法について、説明する。本実施の形態に係る触媒層用インクは、触媒担持カーボンとしてのPt(白金)50%担持カーボンブラック、イオン交換樹脂としての和光純薬(株)製の20%Nafionディスパージョン、溶媒としての蒸留水及びエタノールを含有するペースト状混合物である。本実施の形態に係る二種類の触媒層用インクの配合を、比較のための二種類の触媒層用インクの配合とともに、表1に示す。

【0033】

【表1】

【0034】

表1に示される触媒層用インクの配合のうち、組成C及び組成Dが本実施の形態に係る二種類の触媒層用インクの配合であり、組成A及び組成Bが比較のための二種類の触媒層用インクの配合である。

【0035】

次に、本実施の形態に係る電極用触媒層の製造方法について、図1のフローチャートを参照して説明する。最初に、Pt50%担持カーボンブラック、20%Nafionディスパージョン、蒸留水及びエタノールを、表1の配合にしたがって計量・混合した(ステップS10)。そして、混合液を分散機としてのサンドミルによって均一に分散させ、触媒層用インクを調合した(ステップS11)。

【0036】

調合した触媒層用インクを、0日間〜30日間の期間に亘って保存した(ステップS12)。その後、塗工直前に、水以外の溶媒としてのエタノールで希釈することによって、触媒層用インク中の水分を40重量%以下に調整し(ステップS13)、塗工及び乾燥することによって、本実施の形態に係る電極用触媒層1を形成した(ステップS14)。なお、触媒層用インクの塗工による電極用触媒層1の形成方法としては、高分子電解質膜及び/または拡散層に塗工・乾燥して形成しても良いし、まず転写用シートに塗工し、高分子電解質膜及び/または拡散層に転写してから、乾燥して形成しても良い。

【0037】

このような製造方法において、ステップS11において調合する触媒層用インクの組成、ステップS13において希釈する際の水分量、または水以外の溶媒としてのエタノールの代わりにIPAを使用する等の変化をさせて、実施例1乃至実施例4に係る触媒層用インク1を製造した。また、比較のために、ステップS11において調合する触媒層用インクの組成として、組成Aまたは組成Bを用いて、或いはステップS13において希釈する際の水分量を40重量%を超える値として、比較例1乃至比較例4に係る触媒層用インクを製造した。

【0038】

実施例1乃至実施例4及び比較例1乃至比較例4に係る触媒層用インクの製造条件と、保管後の性状変化の有無と、塗工特性の評価結果について、表2にまとめて示す。

【0039】

【表2】

【0040】

表2に示されるように、実施例1,実施例2及び実施例4に係る触媒層用インクにおいては、触媒層用インクの調合組成として表1の組成Cを使用し、塗工直前の希釈時に、実施例1は水分量40重量%に、実施例2は水分量30重量%に、そして実施例4はエタノールの代わりにIPAを使用して水分量40重量%に、それぞれ希釈している。また、実施例3に係る触媒層用インクにおいては、触媒層用インクの調合組成として表1の組成Dを使用し、塗工直前の希釈時に水分量40重量%に希釈している。

【0041】

その結果、表2の下段に示されるように、実施例1乃至実施例4に係る触媒層用インクにおいては、20℃で30日間保管後においてもいずれも粘度変化はなく、また分散状態もいずれも良好で、性状変化は見られなかった。そして、塗工特性についても、実施例1乃至実施例4に係る触媒層用インクのいずれについても、ハジキ・割れともに生ぜず、優れた電極用触媒層1が形成された。

【0042】

これに対して、比較例1及び比較例2に係る触媒層用インクにおいては、触媒層用インクの調合組成として表1の組成Aまたは組成Bを使用しており、水分量が50重量%未満であるために、表2に示されるように、20℃で30日間保管後において粘度が上昇し、また分散状態も悪く、塗工試験を実施することができなかった。

【0043】

また、比較例3及び比較例4に係る触媒層用インクにおいては、触媒層用インクの調合組成として表1の組成Cを使用しているため、表2に示されるように、20℃で30日間保管後においてもいずれも粘度変化はなく、また分散状態もいずれも良好で、性状変化は見られなかった。しかし、塗工直前の希釈を全く行わず、または水分量が45重量%と、40重量%を超える値にしか希釈しなかったため、ハジキ・割れのいずれかまたは両方が生じ、塗工特性に問題があることが明らかになった。

【0044】

このように、本実施の形態の実施例1乃至実施例4に係る触媒層用インクにおいては、保管性(分散安定性)及び塗工特性ともに優れていることが明らかとなった。また、分散に際して、高分子分散剤等を添加していないため、部分的に触媒が利用されずに電池性能が低下することもない。

【0045】

このようにして、本実施の形態に係る電極用触媒層1及びその製造方法においては、触媒層用インクに不純物を添加することなく良好な電池性能を引き出すことができるとともに、均一な触媒層を安定して量産することができる。

【0046】

本実施の形態においては、電極用触媒層1を形成するための触媒層用インクの成分として、触媒担持カーボンとしてPt(白金)50%担持カーボンブラックを、イオン交換樹脂として和光純薬(株)製の20%Nafionディスパージョンを、溶媒として蒸留水及びエタノール(またはIPA)を用いた場合について説明したが、触媒担持カーボン、イオン交換樹脂、溶媒としては、これらに限られるものではない。

【0047】

また、本実施の形態においては、分散処理にサンドミルを使用した場合について説明したが、分散処理に用いる機器としては、サンドミルに限られるものではなく、超音波ホモジナイザー、高圧ホモジナイザー、攪拌式ホモジナイザーを始めとして、ボールやビーズ等の分散メディアを使用しない分散用機器や、ボールミル、ビーズミル等の種々の分散用機器を用いることができる。

【0048】

本発明を実施するに際しては、電極用触媒層のその他の構成、成分、材料、配合、形状、大きさ、製造方法等についても、電極用触媒層を形成するための触媒層用インクのその他の構成、成分、材料、配合、形状、大きさ、製造方法等についても、電極用触媒層の製造方法のその他の工程についても、本実施の形態に限定されるものではない。

【0049】

なお、本発明の実施の形態で上げている数値は、臨界値を示すものではなく、実施に好適な好適値を示すものであるから、上記数値を若干変更しても実施を否定するものではない。

【図面の簡単な説明】

【0050】

【図1】図1は本発明の実施の形態に係る電極用触媒層の製造方法を示すフローチャートである。

【符号の説明】

【0051】

1 電極用触媒層

【特許請求の範囲】

【請求項1】

高分子電解質膜を中心として構成され、前記高分子電解質膜及び/または拡散層或いは転写用シートに触媒層用インクを塗工して形成される固体高分子型燃料電池の電極用触媒層であって、

触媒担持カーボンとイオン交換樹脂と溶媒とを混合・分散して水分が50重量%以上60重量%以下の触媒層用インクを調合して保存し、塗工直前に前記触媒層用インクに水以外の溶媒を添加して水分が40重量%以下、20重量%以上になるように希釈し、前記高分子電解質膜及び/または拡散層に塗工・乾燥して、或いは転写用シートに塗工し前記高分子電解質膜及び/または拡散層に転写し乾燥してなることを特徴とする電極用触媒層。

【請求項2】

前記水以外の溶媒は脂肪族アルコールであることを特徴とする請求項1に記載の電極用触媒層。

【請求項3】

高分子電解質膜を中心として構成され、前記高分子電解質膜及び/または拡散層或いは転写用シートに触媒層用インクを塗工して形成される固体高分子型燃料電池の電極用触媒層の製造方法であって、

触媒担持カーボンとイオン交換樹脂と溶媒とを混合して混合液を作製し、前記混合液を 分散させて水分が50重量%以上、60重量%以下の触媒層用インクを調合する調合工 程と、

前記調合した触媒層用インクを保存する保存工程と、

前記保存した触媒層用インクに水以外の溶媒を添加して前記触媒層用インク中の水分を40重量%以下、20重量%以上に希釈する希釈工程と、

前記希釈した触媒層用インクを塗工・乾燥して電極用触媒層とする塗工乾燥工程と

を具備することを特徴とする電極用触媒層の製造方法。

【請求項4】

前記水以外の溶媒は脂肪族アルコールであることを特徴とする請求項3に記載の電極用触媒層の製造方法。

【請求項1】

高分子電解質膜を中心として構成され、前記高分子電解質膜及び/または拡散層或いは転写用シートに触媒層用インクを塗工して形成される固体高分子型燃料電池の電極用触媒層であって、

触媒担持カーボンとイオン交換樹脂と溶媒とを混合・分散して水分が50重量%以上60重量%以下の触媒層用インクを調合して保存し、塗工直前に前記触媒層用インクに水以外の溶媒を添加して水分が40重量%以下、20重量%以上になるように希釈し、前記高分子電解質膜及び/または拡散層に塗工・乾燥して、或いは転写用シートに塗工し前記高分子電解質膜及び/または拡散層に転写し乾燥してなることを特徴とする電極用触媒層。

【請求項2】

前記水以外の溶媒は脂肪族アルコールであることを特徴とする請求項1に記載の電極用触媒層。

【請求項3】

高分子電解質膜を中心として構成され、前記高分子電解質膜及び/または拡散層或いは転写用シートに触媒層用インクを塗工して形成される固体高分子型燃料電池の電極用触媒層の製造方法であって、

触媒担持カーボンとイオン交換樹脂と溶媒とを混合して混合液を作製し、前記混合液を 分散させて水分が50重量%以上、60重量%以下の触媒層用インクを調合する調合工 程と、

前記調合した触媒層用インクを保存する保存工程と、

前記保存した触媒層用インクに水以外の溶媒を添加して前記触媒層用インク中の水分を40重量%以下、20重量%以上に希釈する希釈工程と、

前記希釈した触媒層用インクを塗工・乾燥して電極用触媒層とする塗工乾燥工程と

を具備することを特徴とする電極用触媒層の製造方法。

【請求項4】

前記水以外の溶媒は脂肪族アルコールであることを特徴とする請求項3に記載の電極用触媒層の製造方法。

【図1】

【公開番号】特開2009−266481(P2009−266481A)

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願番号】特願2008−112839(P2008−112839)

【出願日】平成20年4月23日(2008.4.23)

【出願人】(000100780)アイシン化工株式会社 (171)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願日】平成20年4月23日(2008.4.23)

【出願人】(000100780)アイシン化工株式会社 (171)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]