電極腐食防止剤、電極腐食防止剤を用いた発光デバイス

【課題】 金属電極の腐食を防止する電極腐食防止剤の作製、及びこれを用いた発光デバイスを提供することである。

【解決手段】 テトラアルコキシシラン、メチルトリアルコキシシラン、トリアルコキシビニルシラン、(3−メルカプトプロピル)トリアルコキシシランからなるシロキサン化合物を含むことを特徴とする電極腐食防止剤を作製し、これを発光デバイスに用いることにより、耐腐食性、耐熱性、耐光性を有する高信頼性の発光デバイスを提供する。

【解決手段】 テトラアルコキシシラン、メチルトリアルコキシシラン、トリアルコキシビニルシラン、(3−メルカプトプロピル)トリアルコキシシランからなるシロキサン化合物を含むことを特徴とする電極腐食防止剤を作製し、これを発光デバイスに用いることにより、耐腐食性、耐熱性、耐光性を有する高信頼性の発光デバイスを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばLED(Light Emitng Diode)などの光半導体素子を実装した基板と、この光半導体素子をプリコート組成物及びポリシロキサン組成物とで封止する発光デバイスに関する。

【背景技術】

【0002】

光半導体装置として知られるLEDランプは、光半導体素子として発光ダイオード(LED)を有し、基板に実装されたLEDを透明な樹脂からなる封止剤で封止した構成である。このLEDを封止する封止剤としては、従来からエポキシ樹脂ベースの組成物が汎用されていた(例えば特許文献1)。

【0003】

しかし、エポキシ樹脂ベースの封止剤では、近年の半導体パッケージの小型化やLEDの高輝度化にともなう発熱量の増大や光の短波長化によってクラッキングや黄変が発生しやすく、信頼性の低下を招いていた。

【0004】

そこで、優れた耐熱性を有する点から、封止剤としてシリコーン組成物が使用されている。特に、付加反応硬化型のシリコーン組成物は、加熱により短時間で硬化するため生産性がよく、LEDの封止剤として適している(例えば特許文献2)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−198930号公報

【特許文献2】特開2004−292714号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、シリコーン組成物は、一般に気体透過性に優れるため、外部環境からの影響を受けやすい。LEDランプが大気中の硫黄化合物や排気ガスなどに曝されると、硫黄化合物などがシリコーン組成物の硬化物を透過して、該硬化物で封止された基板上の金属電極、特にAg電極を経時的に腐食して黒変させてしまう。

【0007】

本発明の目的は、このような課題に対処するためになされたもので、金属電極の腐食を防止する電極腐食防止剤と、この電極腐食防止剤を用いて形成した発光デバイスを提供することにある。

【課題を解決するための手段】

【0008】

本発明は、課題を解決するために以下の手段を提供する。

本発明に係る電極腐食防止剤は、テトラアルコキシシラン、メチルトリアルコキシシラン、トリアルコキシビニルシラン、(3−メルカプトプロピル)トリアルコキシシランからなるシロキサン化合物を含むことを特徴とする。

これにより、銀電極などの金属電極の腐食を防止することができる。

【0009】

また、前記シロキサン化合物は、テトラエトキシシラン:メチルトリエトキシシラン:トリエトキシビニルシラン:(3−メルカプトプロピル)トリエトキシシランをモル比30〜60:20〜50:10:1で混合した化合物であることを特徴とする。

【0010】

また、本発明に係る発光デバイスは、基板と、前記基板に実装された光半導体素子と、前記基板上に形成され、前記光半導体素子と電気的に接続する金属電極と、前記金属電極を覆うとともに、テトラアルコキシシラン、メチルトリアルコキシシラン、トリアルコキシビニルシラン、(3−メルカプトプロピル)トリアルコキシシランからなるシロキサン化合物を含む電極腐食防止剤で形成されたプリコート層と、前記プリコート層を覆い、前記光半導体素子を封止する封止層と、を備えることを特徴とする。

これにより、発光デバイスにおいて、金属電極の腐食を防止することができる。

【0011】

また、前記封止層は、ジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジアルコキシメチルビニルシランからなるポリシロキサン化合物を含むことを特徴とする。また、前記封止層は、ジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジメチルアルコキシビニルシランからなるポリシロキサン化合物を含む封止層と、を備えていてもよい。

【0012】

これにより、封止層のポリシロキサン化合物は、いずれもSi−Hの官能基を有し、プリコート組成物中のビニル基と共有結合する。そのため、強固な密着が確保することができる。すなわち、プリコート層、封止層に共有結合する官能基を入れているため、密着性を向上させ、高温高湿雰囲気中での長期点灯試において、プリコート層と封止層とで剥離を生じることを防止できる。また、発光デバイスの電極の耐腐食性を向上させるとともに、発光デバイスの耐光性を向上させることができる。

【0013】

また、前記シロキサン化合物は、テトラエトキシシラン:メチルトリエトキシシラン:トリエトキシビニルシラン:(3−メルカプトプロピル)トリエトキシシランをモル比30〜60:20〜50:10:1で混合した化合物であることを特徴とする。

【0014】

また、前記プリコート層の厚みが0.5μm〜6μmであることを特徴とする。

これにより、耐腐食性を保ちつつ、クラック等の発生を防ぐことができる。

【発明の効果】

【0015】

上記構成により、電極を形成する光デバイスの電極の腐食を防止することができる。さらに、発光デバイスにおいて、耐光性、耐熱性、耐腐食性を有する高信頼性の発光デバイスを提供することができる。

【図面の簡単な説明】

【0016】

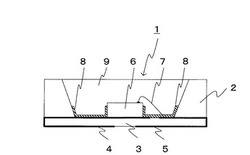

【図1】本発明の発光デバイスの一実施形態を形成する工程を示すための概略断面図である。

【図2】本発明の発光デバイスの一実施形態を形成する工程を示すための概略断面図である。

【図3】本発明の発光デバイスの一実施形態を形成する工程を示すための概略断面図である。

【図4】本発明の発光デバイスの一実施形態を示す概略断面図である。

【図5】本発明の発光デバイスの一実施形態を示す概略断面図である。

【図6】本発明の発光デバイスの一実施形態を示す概略断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態を図に基づいて詳細に説明する。

図1から図3は、本発明の発光デバイスの一実施形態を形成する工程を示すための概略断面図であり、図4は本発明の発光デバイスの一実施形態を示す概略断面図である。

【0018】

図4に示すように、本実施形態の発光デバイス1は、基板3と、基板に実装された光半導体素子6と、基板3上に形成され、光半導体素子6と電気的に接続する金属電極4、5と、金属電極4、5を覆うシロキサン化合物を含む電極腐食防止剤で形成されたプリコート層8と、プリコート層8を覆い、光半導体素子6を封止するポリシロキサン化合物を含む封止層9と、を備えている。

【0019】

プリコート層8を形成する電極腐食防止剤は、テトラアルコキシシラン、メチルトリアルコキシシラン、トリアルコキシビニルシラン、(3−メルカプトプロピル)トリアルコキシシランからなるシロキサン化合物を含むものである。

【0020】

また、封止層9に用いる封止材は、ジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジアルコキシメチルビニルシランからなるポリシロキサン化合物を含むものである。また、封止層9は、ジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジアルコキシメチルビニルシランからなるポリシロキサン化合物を含むものであってもよい。

【0021】

また、プリコート層8、封止層9は、さらに、硬化剤、或いは、硬化触媒を含有してもよい。これにより、確実に硬化させることができる。

【0022】

以下、図1から図4において本実施形態の発光デバイスの製造方法を説明する。

図1は、基板上に金属電極を形成する工程(金属電極形成工程)と、反射部材を設置する工程(反射部材設置工程)を示す図である。

【0023】

金属電極形成工程は、基板3に銀ペースト等を用いて形成される銀配線電極などからなる金属電極4、5が形成する。

【0024】

また、反射部材設置工程は、傾斜貫通孔を形成した反射部材2を基板3上に金属電極4、5を介して設置する。

【0025】

基板3の材質は、セラミックスが一般的に用いられる。なお、基板3の材質は、金属電極4、5を形成するときに加熱される温度に耐えるも樹脂なら使用可能であり、例えばポリイミド樹脂等が使用できる。

【0026】

反射部材2は、開口端から底面に向かって狭まる傾斜貫通孔を有する。また、傾斜貫通孔は、発光デバイス1の上面視において、例えば円形に形成されている。

【0027】

反射部材2の材質は、一般的には多孔質セラミックス等のセラミックスを用いる。また、反射部材2と基板との接合は、金属電極4、5を形成した基板3とエポキシ樹脂等を用いて接合している。

【0028】

図2は、基板3に光半導体素子6を実装する工程(光半導体素子実装工程)を示す図である。

【0029】

光半導体素子実装工程において、光半導体素子6は金属電極4上に搭載されることにより、基板に実装されている。また、光半導体素子6は、金属電極5とワイヤーボンド7により電気的に接続している。

【0030】

なお、光半導体素子6と金属電極4は、図示しないが銀ペースト剤、錫銀ペースト剤、銀ナノ粒子を含むペースト剤等を用いて接合されている。また、光半導体素子6と金属電極4の接続はペースト剤だけに限られるものでなく、ハンダ等を用いてもよい。

【0031】

図3は、金属電極4、5を覆うプリコート層8を形成する工程(プリコート層形成工程)を示す図である。

【0032】

プリコート層8は、テトラアルコキシシラン、メチルトリアルコキシシラン、トリアルコキシビニルシラン、(3−メルカプトプロピル)トリアルコキシシランからなるシロキサン化合物を含むものである。また、これらのシロキサン化合物の加水分解物、及び、これらが結合したシロキサン結合化合物を含有していてもよい。

【0033】

本実施の形態では、テトラエトキシシラン:メチルトリエトキシシラン:トリエトキシビニルシラン:(3−メルカプトプロピル)トリエトキシシラン:水:酢酸=50:40:10:1:175:5(モル比)で混合させる。その後、80℃で20分間攪拌したものを室温まで自然冷却させ、エタノールとヘキサンを体積比1:2の溶媒で5倍に希釈する。その後、スプレー法、ディップ法、刷毛塗布法等により金属電極に塗布し、80℃で10分間乾燥させる。

【0034】

このとき、プリコート層8の厚さは、0.5〜6μmで形成する。またプリコート層8の厚さは、好ましくは1〜2μmであるとよい。

【0035】

なお、上記の混合比は一例であり、例えば、トリエトキシビニルシランのモル比を10としたとき、テトラエトキシシランのモル比は30〜60、メチルトリエトキシシランのモル比は20〜50でもよい。また、水のモル比は、175〜350、酢酸のモル比は2〜10でよい。また、水は加熱後に適宜追加していってもよい。

【0036】

プリコート層8は、0.5μmより薄い場合、耐腐食性を確保できない。また、プリコート層8が厚いほうが耐腐食性は向上するが、プリコート層8が数十μmの厚さの場合は、乾燥時や、封止層9の硬化時にクラックが発生し、クラック部から腐食が起こる。そのため、プリコート層の厚さは6μm以下に形成するとよい。

【0037】

図4は、プリコート層8を覆い、光半導体素子6を封止する封止層9を形成する工程(封止層形成工程)を示す図である。

【0038】

また、封止層9に用いる封止材は、ジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジアルコキシメチルビニルシランからなるポリシロキサン化合物を含むものを攪拌して調製したものを用いる。また、封止層9は、ジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジアルコキシメチルビニルシランからなるポリシロキサン化合物を含むものを用いてもよい。

【0039】

本実施形態では、ジエトキシジメチルシラン:ジメチルエトキシビニルシラン:水:塩酸=199:1:800:10(モル比)の混合物を、80℃で46時間攪拌した後、更に200℃で7時間攪拌する。これをA剤とする。また、ジエトキシジメチルシラン:トリメチルエトキシシラン:ジエトキシメチルシラン:水:酢酸=789:3:28:3200:40(モル比)の混合物を、80℃で46時間攪拌した後、更に200℃で7時間攪拌する。これをB剤とする。その後、A剤:B剤を5:1(重量比)の混合したものに白金触媒を滴下し、150℃で2時間加熱し、固化させる。これにより、封止材を形成し、プリコート層8を覆い、光半導体素子を封止する封止層9を形成する。

【0040】

また、封止層9の他の形成方法として、ジエトキシジメチルシラン:ジエトキシメチルビニルシラン:トリメチルエトキシシラン:水:塩酸=1950:50:1:4000:100(モル比)の混合物を、80℃で16時間攪拌した後、更に200℃で5時間攪拌する。これをC剤とする。また、ジエトキシジメチルシラン:ジエトキシメチルシラン:トリメチルエトキシシラン:水:塩酸=1930:70:1:4000:100の混合物を、80℃で16時間攪拌した後、更に200℃で9時間攪拌する。これをD剤とする。その後、C剤:D剤を1:1(重量比)に混合したものを白金触媒を滴下し、150℃で2時間加熱することで、固化させる。これにより、異なる封止材を形成することができる。

【0041】

なお、A剤〜D剤のシラン剤の混合比は一例であり、これに限定されるものではない。また、酸触媒として、塩酸を用いた例を示したが、酢酸等の他の酸触媒、及び、塩基触媒を用いてもよい。また、水は加熱後に適宜追加していってもよい。

【0042】

また、本実施形態では、封止層9をA剤とB剤、C剤とD剤をそれぞれ混合させて形成しているが、2種類の材料に分けて形成する必要は必ずしもない。ジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジアルコキシメチルビニルシランからなるポリシロキサン化合物、又はジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジアルコキシメチルビニルシランからなるポリシロキサン化合物を直接混合して封止層9を形成することもできる。

【0043】

封止層9のポリシロキサン化合物は、いずれもSi−Hの官能基を有し、プリコート組成物8中のビニル基と共有結合することにより、強固な密着が確保することができる。プリコート層8、封止層9に共有結合する官能基を入れた場合、密着性を向上させ、高温高湿雰囲気中での長期点灯試において、プリコート層8と封止層9とで剥離を生じることを防止できる。

【0044】

なお、封止層9は透明であるが、光半導体素子6で発光する発光色を変換するために、蛍光体等の混合物を混入させてもよい。

【0045】

ここまで、1つの発光デバイスの構造を説明したが、本実施形態に係る発明を実施する際には、ウェハ単位で処理することが可能であり、抵コストで実現できるものである。

【0046】

また、発光デバイス1の構造は図4に示したものに限られるものでなく、例えば図5、及び図6に示す構造でもよい。

【0047】

図5は本発明の発光デバイスの別の実施形態を示す概略断面図である。

図5において、図4と異なる点は、プリコート層8が、金属電極4、5上だけでなく、反射部材2全体も覆っている点である。

【0048】

本発明で形成する電極腐食防止剤は透明体であり、透過率もよい。そのため、反射部材2をプリコート層8が覆っていても良い。このように構成することで、ウェハ単位での製造時に、容易にプリコート層8を形成することが可能になる。

【0049】

図6は本発明の発光デバイスの別の実施形態を示す概略断面図である。

図6において、発光デバイス1は、中央部に窪み部を有する基板3と、基板3の一方の面側において、その中央部に設けられた窪み部の底部に実装された光半導体素子6と、基板3上に形成され、光半導体素子6と電気的に接続する内部電極である金属電極14、15と、金属電極14、15を覆うプリコート層8と、プリコート層8を覆う封止層9とから構成されている。

【0050】

また、基板3の一方の面と反対の面側に形成された外部電極11、12と金属電極14、15とが貫通電極13によって接続されている。また、基板3の窪み部の壁部は傾斜面で形成されている。また窪み部の壁面には、光半導体素子6からの光を効率よく放射するために銀で形成された反射膜16が形成されている。また、光半導体素子6と金属電極14は銀ペースト等によって接合され、光半導体素子6と内部電極15はワイヤーボンド7で接続されている。

【0051】

プリコート層8は、さらに反射膜16、基板3の窪み部の壁面、基板3の一方の面のうち露出する部分を覆っている。

【0052】

なお、本実施形態においても、プリコート層8に金属電極14、15が覆われていればよく、金属電極14、15の腐食を防止することができる。

【0053】

[耐腐食性試験]

以下、発光デバイスにおける腐食性試験により、本発明をさらに具体的に説明するが、本発明は以下の試験例に限定されるものではない。

【0054】

本発明の実施形態によって作製した発光デバイス1と、光半導体素子6が実装された基板3上に直接、市販シリコーン樹脂(KER2500;信越シリコーン)で封止した発光デバイスを用意し、硫黄結晶0.1gとともに100ccガラス瓶に入れ密閉して70℃で放置し、1日後に封止した部分の銀電極の腐食の程度を目視で観察した。結果を表1に示す。

【0055】

【表1】

【0056】

表1中の○は「腐食(変色)なし」を示し、×は「黒変あり」を示すものである。表1に示すように、KER2500を用いた発光デバイスでは、黒変していたのに対し、本発明における発光デバイスでは、変色がなかった。

【0057】

[透過性試験]

本発明の電極腐食防止剤を石英ガラス上に塗布し、80℃で10分間放置して乾燥させて電極腐食防止剤の被膜を形成し、更に本発明の封止材を1.5mmの厚みとなるように塗布し、150℃で1時間放置した試料(電極腐食防止剤+封止材)と、市販シリコーン樹脂(KER2500;信越シリコーン)を石英ガラス上に1.5mm厚に塗布し、硬化させた試料とを作製した。これらの試料の波長450nmにおける透過率を、石英ガラスをブランク(対照)として測定した。結果を表2に示す。

【0058】

【表2】

【0059】

表2中の○は「透過率90%以上」を示し、×は「透過率90%未満」を示すものである。

【0060】

[耐熱性試験]

透過性試験と同様の試料を作製し、波長450nmにおける透過率を測定した。200℃で10日間放置後、再度、波長450nmにおける透過率を測定し、変化率を求めた。結果を表2に示す。

【0061】

表2中の○は「変化率10%未満」を示し、×は「変化率10%以上」を示すものである。

【0062】

[耐光性試験]

透過性試験と同様の試料を作製し、波長450nmにおける透過率を測定した。紫外線ロングライフカーボンアークランプを用いて、100時間紫外線を照射した後、再度、波長450nmにおける透過率を測定し、変化率を求めた。結果を表2に示す。

【0063】

表2中の○は「変化率10%未満」を示し、×は「変化率10%以上」を示すものである。

【0064】

表2に示すように、KER2500を用いた発光デバイスでは、透過性において透過率90%以上、耐光性において変化率10%未満であったが、耐熱性において変化率10%以上であった。一方、本発明における発光デバイスでは、透過性において透過率90%以上、耐光性において変化率10%未満、耐熱性において変化率10%未満であった。

【0065】

表1、表2に示した通り、本発明による電極腐食防止剤及び封止材を用いた場合、優れた耐腐食性、耐熱性、及び耐光性の効果を確認できた。

【0066】

また、本発明の電極防止剤は、発光デバイス以外の電極を有する光デバイスに用いることができる。このとき、本発明の傾斜機能材で形成した封止層により電極を覆うことで、電極を腐食から保護することができる。

【符号の説明】

【0067】

1 発光デバイス

2 反射部材

3 基板

4、5 金属電極

6 光半導体素子

7 ワイヤーボンド

8 プリコート層

9 封止層

11、12 外部電極

13 貫通電極

14、15 金属電極

16 反射膜

【技術分野】

【0001】

本発明は、例えばLED(Light Emitng Diode)などの光半導体素子を実装した基板と、この光半導体素子をプリコート組成物及びポリシロキサン組成物とで封止する発光デバイスに関する。

【背景技術】

【0002】

光半導体装置として知られるLEDランプは、光半導体素子として発光ダイオード(LED)を有し、基板に実装されたLEDを透明な樹脂からなる封止剤で封止した構成である。このLEDを封止する封止剤としては、従来からエポキシ樹脂ベースの組成物が汎用されていた(例えば特許文献1)。

【0003】

しかし、エポキシ樹脂ベースの封止剤では、近年の半導体パッケージの小型化やLEDの高輝度化にともなう発熱量の増大や光の短波長化によってクラッキングや黄変が発生しやすく、信頼性の低下を招いていた。

【0004】

そこで、優れた耐熱性を有する点から、封止剤としてシリコーン組成物が使用されている。特に、付加反応硬化型のシリコーン組成物は、加熱により短時間で硬化するため生産性がよく、LEDの封止剤として適している(例えば特許文献2)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−198930号公報

【特許文献2】特開2004−292714号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、シリコーン組成物は、一般に気体透過性に優れるため、外部環境からの影響を受けやすい。LEDランプが大気中の硫黄化合物や排気ガスなどに曝されると、硫黄化合物などがシリコーン組成物の硬化物を透過して、該硬化物で封止された基板上の金属電極、特にAg電極を経時的に腐食して黒変させてしまう。

【0007】

本発明の目的は、このような課題に対処するためになされたもので、金属電極の腐食を防止する電極腐食防止剤と、この電極腐食防止剤を用いて形成した発光デバイスを提供することにある。

【課題を解決するための手段】

【0008】

本発明は、課題を解決するために以下の手段を提供する。

本発明に係る電極腐食防止剤は、テトラアルコキシシラン、メチルトリアルコキシシラン、トリアルコキシビニルシラン、(3−メルカプトプロピル)トリアルコキシシランからなるシロキサン化合物を含むことを特徴とする。

これにより、銀電極などの金属電極の腐食を防止することができる。

【0009】

また、前記シロキサン化合物は、テトラエトキシシラン:メチルトリエトキシシラン:トリエトキシビニルシラン:(3−メルカプトプロピル)トリエトキシシランをモル比30〜60:20〜50:10:1で混合した化合物であることを特徴とする。

【0010】

また、本発明に係る発光デバイスは、基板と、前記基板に実装された光半導体素子と、前記基板上に形成され、前記光半導体素子と電気的に接続する金属電極と、前記金属電極を覆うとともに、テトラアルコキシシラン、メチルトリアルコキシシラン、トリアルコキシビニルシラン、(3−メルカプトプロピル)トリアルコキシシランからなるシロキサン化合物を含む電極腐食防止剤で形成されたプリコート層と、前記プリコート層を覆い、前記光半導体素子を封止する封止層と、を備えることを特徴とする。

これにより、発光デバイスにおいて、金属電極の腐食を防止することができる。

【0011】

また、前記封止層は、ジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジアルコキシメチルビニルシランからなるポリシロキサン化合物を含むことを特徴とする。また、前記封止層は、ジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジメチルアルコキシビニルシランからなるポリシロキサン化合物を含む封止層と、を備えていてもよい。

【0012】

これにより、封止層のポリシロキサン化合物は、いずれもSi−Hの官能基を有し、プリコート組成物中のビニル基と共有結合する。そのため、強固な密着が確保することができる。すなわち、プリコート層、封止層に共有結合する官能基を入れているため、密着性を向上させ、高温高湿雰囲気中での長期点灯試において、プリコート層と封止層とで剥離を生じることを防止できる。また、発光デバイスの電極の耐腐食性を向上させるとともに、発光デバイスの耐光性を向上させることができる。

【0013】

また、前記シロキサン化合物は、テトラエトキシシラン:メチルトリエトキシシラン:トリエトキシビニルシラン:(3−メルカプトプロピル)トリエトキシシランをモル比30〜60:20〜50:10:1で混合した化合物であることを特徴とする。

【0014】

また、前記プリコート層の厚みが0.5μm〜6μmであることを特徴とする。

これにより、耐腐食性を保ちつつ、クラック等の発生を防ぐことができる。

【発明の効果】

【0015】

上記構成により、電極を形成する光デバイスの電極の腐食を防止することができる。さらに、発光デバイスにおいて、耐光性、耐熱性、耐腐食性を有する高信頼性の発光デバイスを提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の発光デバイスの一実施形態を形成する工程を示すための概略断面図である。

【図2】本発明の発光デバイスの一実施形態を形成する工程を示すための概略断面図である。

【図3】本発明の発光デバイスの一実施形態を形成する工程を示すための概略断面図である。

【図4】本発明の発光デバイスの一実施形態を示す概略断面図である。

【図5】本発明の発光デバイスの一実施形態を示す概略断面図である。

【図6】本発明の発光デバイスの一実施形態を示す概略断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態を図に基づいて詳細に説明する。

図1から図3は、本発明の発光デバイスの一実施形態を形成する工程を示すための概略断面図であり、図4は本発明の発光デバイスの一実施形態を示す概略断面図である。

【0018】

図4に示すように、本実施形態の発光デバイス1は、基板3と、基板に実装された光半導体素子6と、基板3上に形成され、光半導体素子6と電気的に接続する金属電極4、5と、金属電極4、5を覆うシロキサン化合物を含む電極腐食防止剤で形成されたプリコート層8と、プリコート層8を覆い、光半導体素子6を封止するポリシロキサン化合物を含む封止層9と、を備えている。

【0019】

プリコート層8を形成する電極腐食防止剤は、テトラアルコキシシラン、メチルトリアルコキシシラン、トリアルコキシビニルシラン、(3−メルカプトプロピル)トリアルコキシシランからなるシロキサン化合物を含むものである。

【0020】

また、封止層9に用いる封止材は、ジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジアルコキシメチルビニルシランからなるポリシロキサン化合物を含むものである。また、封止層9は、ジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジアルコキシメチルビニルシランからなるポリシロキサン化合物を含むものであってもよい。

【0021】

また、プリコート層8、封止層9は、さらに、硬化剤、或いは、硬化触媒を含有してもよい。これにより、確実に硬化させることができる。

【0022】

以下、図1から図4において本実施形態の発光デバイスの製造方法を説明する。

図1は、基板上に金属電極を形成する工程(金属電極形成工程)と、反射部材を設置する工程(反射部材設置工程)を示す図である。

【0023】

金属電極形成工程は、基板3に銀ペースト等を用いて形成される銀配線電極などからなる金属電極4、5が形成する。

【0024】

また、反射部材設置工程は、傾斜貫通孔を形成した反射部材2を基板3上に金属電極4、5を介して設置する。

【0025】

基板3の材質は、セラミックスが一般的に用いられる。なお、基板3の材質は、金属電極4、5を形成するときに加熱される温度に耐えるも樹脂なら使用可能であり、例えばポリイミド樹脂等が使用できる。

【0026】

反射部材2は、開口端から底面に向かって狭まる傾斜貫通孔を有する。また、傾斜貫通孔は、発光デバイス1の上面視において、例えば円形に形成されている。

【0027】

反射部材2の材質は、一般的には多孔質セラミックス等のセラミックスを用いる。また、反射部材2と基板との接合は、金属電極4、5を形成した基板3とエポキシ樹脂等を用いて接合している。

【0028】

図2は、基板3に光半導体素子6を実装する工程(光半導体素子実装工程)を示す図である。

【0029】

光半導体素子実装工程において、光半導体素子6は金属電極4上に搭載されることにより、基板に実装されている。また、光半導体素子6は、金属電極5とワイヤーボンド7により電気的に接続している。

【0030】

なお、光半導体素子6と金属電極4は、図示しないが銀ペースト剤、錫銀ペースト剤、銀ナノ粒子を含むペースト剤等を用いて接合されている。また、光半導体素子6と金属電極4の接続はペースト剤だけに限られるものでなく、ハンダ等を用いてもよい。

【0031】

図3は、金属電極4、5を覆うプリコート層8を形成する工程(プリコート層形成工程)を示す図である。

【0032】

プリコート層8は、テトラアルコキシシラン、メチルトリアルコキシシラン、トリアルコキシビニルシラン、(3−メルカプトプロピル)トリアルコキシシランからなるシロキサン化合物を含むものである。また、これらのシロキサン化合物の加水分解物、及び、これらが結合したシロキサン結合化合物を含有していてもよい。

【0033】

本実施の形態では、テトラエトキシシラン:メチルトリエトキシシラン:トリエトキシビニルシラン:(3−メルカプトプロピル)トリエトキシシラン:水:酢酸=50:40:10:1:175:5(モル比)で混合させる。その後、80℃で20分間攪拌したものを室温まで自然冷却させ、エタノールとヘキサンを体積比1:2の溶媒で5倍に希釈する。その後、スプレー法、ディップ法、刷毛塗布法等により金属電極に塗布し、80℃で10分間乾燥させる。

【0034】

このとき、プリコート層8の厚さは、0.5〜6μmで形成する。またプリコート層8の厚さは、好ましくは1〜2μmであるとよい。

【0035】

なお、上記の混合比は一例であり、例えば、トリエトキシビニルシランのモル比を10としたとき、テトラエトキシシランのモル比は30〜60、メチルトリエトキシシランのモル比は20〜50でもよい。また、水のモル比は、175〜350、酢酸のモル比は2〜10でよい。また、水は加熱後に適宜追加していってもよい。

【0036】

プリコート層8は、0.5μmより薄い場合、耐腐食性を確保できない。また、プリコート層8が厚いほうが耐腐食性は向上するが、プリコート層8が数十μmの厚さの場合は、乾燥時や、封止層9の硬化時にクラックが発生し、クラック部から腐食が起こる。そのため、プリコート層の厚さは6μm以下に形成するとよい。

【0037】

図4は、プリコート層8を覆い、光半導体素子6を封止する封止層9を形成する工程(封止層形成工程)を示す図である。

【0038】

また、封止層9に用いる封止材は、ジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジアルコキシメチルビニルシランからなるポリシロキサン化合物を含むものを攪拌して調製したものを用いる。また、封止層9は、ジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジアルコキシメチルビニルシランからなるポリシロキサン化合物を含むものを用いてもよい。

【0039】

本実施形態では、ジエトキシジメチルシラン:ジメチルエトキシビニルシラン:水:塩酸=199:1:800:10(モル比)の混合物を、80℃で46時間攪拌した後、更に200℃で7時間攪拌する。これをA剤とする。また、ジエトキシジメチルシラン:トリメチルエトキシシラン:ジエトキシメチルシラン:水:酢酸=789:3:28:3200:40(モル比)の混合物を、80℃で46時間攪拌した後、更に200℃で7時間攪拌する。これをB剤とする。その後、A剤:B剤を5:1(重量比)の混合したものに白金触媒を滴下し、150℃で2時間加熱し、固化させる。これにより、封止材を形成し、プリコート層8を覆い、光半導体素子を封止する封止層9を形成する。

【0040】

また、封止層9の他の形成方法として、ジエトキシジメチルシラン:ジエトキシメチルビニルシラン:トリメチルエトキシシラン:水:塩酸=1950:50:1:4000:100(モル比)の混合物を、80℃で16時間攪拌した後、更に200℃で5時間攪拌する。これをC剤とする。また、ジエトキシジメチルシラン:ジエトキシメチルシラン:トリメチルエトキシシラン:水:塩酸=1930:70:1:4000:100の混合物を、80℃で16時間攪拌した後、更に200℃で9時間攪拌する。これをD剤とする。その後、C剤:D剤を1:1(重量比)に混合したものを白金触媒を滴下し、150℃で2時間加熱することで、固化させる。これにより、異なる封止材を形成することができる。

【0041】

なお、A剤〜D剤のシラン剤の混合比は一例であり、これに限定されるものではない。また、酸触媒として、塩酸を用いた例を示したが、酢酸等の他の酸触媒、及び、塩基触媒を用いてもよい。また、水は加熱後に適宜追加していってもよい。

【0042】

また、本実施形態では、封止層9をA剤とB剤、C剤とD剤をそれぞれ混合させて形成しているが、2種類の材料に分けて形成する必要は必ずしもない。ジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジアルコキシメチルビニルシランからなるポリシロキサン化合物、又はジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジアルコキシメチルビニルシランからなるポリシロキサン化合物を直接混合して封止層9を形成することもできる。

【0043】

封止層9のポリシロキサン化合物は、いずれもSi−Hの官能基を有し、プリコート組成物8中のビニル基と共有結合することにより、強固な密着が確保することができる。プリコート層8、封止層9に共有結合する官能基を入れた場合、密着性を向上させ、高温高湿雰囲気中での長期点灯試において、プリコート層8と封止層9とで剥離を生じることを防止できる。

【0044】

なお、封止層9は透明であるが、光半導体素子6で発光する発光色を変換するために、蛍光体等の混合物を混入させてもよい。

【0045】

ここまで、1つの発光デバイスの構造を説明したが、本実施形態に係る発明を実施する際には、ウェハ単位で処理することが可能であり、抵コストで実現できるものである。

【0046】

また、発光デバイス1の構造は図4に示したものに限られるものでなく、例えば図5、及び図6に示す構造でもよい。

【0047】

図5は本発明の発光デバイスの別の実施形態を示す概略断面図である。

図5において、図4と異なる点は、プリコート層8が、金属電極4、5上だけでなく、反射部材2全体も覆っている点である。

【0048】

本発明で形成する電極腐食防止剤は透明体であり、透過率もよい。そのため、反射部材2をプリコート層8が覆っていても良い。このように構成することで、ウェハ単位での製造時に、容易にプリコート層8を形成することが可能になる。

【0049】

図6は本発明の発光デバイスの別の実施形態を示す概略断面図である。

図6において、発光デバイス1は、中央部に窪み部を有する基板3と、基板3の一方の面側において、その中央部に設けられた窪み部の底部に実装された光半導体素子6と、基板3上に形成され、光半導体素子6と電気的に接続する内部電極である金属電極14、15と、金属電極14、15を覆うプリコート層8と、プリコート層8を覆う封止層9とから構成されている。

【0050】

また、基板3の一方の面と反対の面側に形成された外部電極11、12と金属電極14、15とが貫通電極13によって接続されている。また、基板3の窪み部の壁部は傾斜面で形成されている。また窪み部の壁面には、光半導体素子6からの光を効率よく放射するために銀で形成された反射膜16が形成されている。また、光半導体素子6と金属電極14は銀ペースト等によって接合され、光半導体素子6と内部電極15はワイヤーボンド7で接続されている。

【0051】

プリコート層8は、さらに反射膜16、基板3の窪み部の壁面、基板3の一方の面のうち露出する部分を覆っている。

【0052】

なお、本実施形態においても、プリコート層8に金属電極14、15が覆われていればよく、金属電極14、15の腐食を防止することができる。

【0053】

[耐腐食性試験]

以下、発光デバイスにおける腐食性試験により、本発明をさらに具体的に説明するが、本発明は以下の試験例に限定されるものではない。

【0054】

本発明の実施形態によって作製した発光デバイス1と、光半導体素子6が実装された基板3上に直接、市販シリコーン樹脂(KER2500;信越シリコーン)で封止した発光デバイスを用意し、硫黄結晶0.1gとともに100ccガラス瓶に入れ密閉して70℃で放置し、1日後に封止した部分の銀電極の腐食の程度を目視で観察した。結果を表1に示す。

【0055】

【表1】

【0056】

表1中の○は「腐食(変色)なし」を示し、×は「黒変あり」を示すものである。表1に示すように、KER2500を用いた発光デバイスでは、黒変していたのに対し、本発明における発光デバイスでは、変色がなかった。

【0057】

[透過性試験]

本発明の電極腐食防止剤を石英ガラス上に塗布し、80℃で10分間放置して乾燥させて電極腐食防止剤の被膜を形成し、更に本発明の封止材を1.5mmの厚みとなるように塗布し、150℃で1時間放置した試料(電極腐食防止剤+封止材)と、市販シリコーン樹脂(KER2500;信越シリコーン)を石英ガラス上に1.5mm厚に塗布し、硬化させた試料とを作製した。これらの試料の波長450nmにおける透過率を、石英ガラスをブランク(対照)として測定した。結果を表2に示す。

【0058】

【表2】

【0059】

表2中の○は「透過率90%以上」を示し、×は「透過率90%未満」を示すものである。

【0060】

[耐熱性試験]

透過性試験と同様の試料を作製し、波長450nmにおける透過率を測定した。200℃で10日間放置後、再度、波長450nmにおける透過率を測定し、変化率を求めた。結果を表2に示す。

【0061】

表2中の○は「変化率10%未満」を示し、×は「変化率10%以上」を示すものである。

【0062】

[耐光性試験]

透過性試験と同様の試料を作製し、波長450nmにおける透過率を測定した。紫外線ロングライフカーボンアークランプを用いて、100時間紫外線を照射した後、再度、波長450nmにおける透過率を測定し、変化率を求めた。結果を表2に示す。

【0063】

表2中の○は「変化率10%未満」を示し、×は「変化率10%以上」を示すものである。

【0064】

表2に示すように、KER2500を用いた発光デバイスでは、透過性において透過率90%以上、耐光性において変化率10%未満であったが、耐熱性において変化率10%以上であった。一方、本発明における発光デバイスでは、透過性において透過率90%以上、耐光性において変化率10%未満、耐熱性において変化率10%未満であった。

【0065】

表1、表2に示した通り、本発明による電極腐食防止剤及び封止材を用いた場合、優れた耐腐食性、耐熱性、及び耐光性の効果を確認できた。

【0066】

また、本発明の電極防止剤は、発光デバイス以外の電極を有する光デバイスに用いることができる。このとき、本発明の傾斜機能材で形成した封止層により電極を覆うことで、電極を腐食から保護することができる。

【符号の説明】

【0067】

1 発光デバイス

2 反射部材

3 基板

4、5 金属電極

6 光半導体素子

7 ワイヤーボンド

8 プリコート層

9 封止層

11、12 外部電極

13 貫通電極

14、15 金属電極

16 反射膜

【特許請求の範囲】

【請求項1】

テトラアルコキシシラン、メチルトリアルコキシシラン、トリアルコキシビニルシラン、(3−メルカプトプロピル)トリアルコキシシランからなるシロキサン化合物を含むことを特徴とする電極腐食防止剤。

【請求項2】

前記シロキサン化合物は、テトラエトキシシラン:メチルトリエトキシシラン:トリエトキシビニルシラン:(3−メルカプトプロピル)トリエトキシシランをモル比30〜60:20〜50:10:1で混合した化合物であることを特徴とする請求項1に記載の電極腐食防止剤。

【請求項3】

基板と、

前記基板に実装された光半導体素子と、

前記基板上に形成され、前記光半導体素子と電気的に接続する金属電極と、

前記金属電極を覆うとともに、テトラアルコキシシラン、メチルトリアルコキシシラン、トリアルコキシビニルシラン、(3−メルカプトプロピル)トリアルコキシシランからなるシロキサン化合物を含む電極腐食防止剤で形成されたプリコート層と、

前記プリコート層を覆い、前記光半導体素子を封止する封止層と、を備えることを特徴とする発光デバイス。

【請求項4】

前記封止層は、ジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジアルコキシメチルビニルシランからなるポリシロキサン化合物を含むことを特徴とする請求項3に記載の発光デバイス。

【請求項5】

前記封止層は、ジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジメチルアルコキシビニルシランからなるポリシロキサン化合物を含む封止層と、を備えることを特徴とする請求項3に記載の発光デバイス。

【請求項6】

前記シロキサン化合物は、テトラエトキシシラン:メチルトリエトキシシラン:トリエトキシビニルシラン:(3−メルカプトプロピル)トリエトキシシランをモル比30〜60:20〜50:10:1で混合した化合物であることを特徴とする請求項3から5のいずれか一項に記載の発光デバイス。

【請求項7】

前記プリコート層の厚みが0.5μm〜6μmであることを特徴とする請求項3から6のいずれか一項に記載の発光デバイス。

【請求項1】

テトラアルコキシシラン、メチルトリアルコキシシラン、トリアルコキシビニルシラン、(3−メルカプトプロピル)トリアルコキシシランからなるシロキサン化合物を含むことを特徴とする電極腐食防止剤。

【請求項2】

前記シロキサン化合物は、テトラエトキシシラン:メチルトリエトキシシラン:トリエトキシビニルシラン:(3−メルカプトプロピル)トリエトキシシランをモル比30〜60:20〜50:10:1で混合した化合物であることを特徴とする請求項1に記載の電極腐食防止剤。

【請求項3】

基板と、

前記基板に実装された光半導体素子と、

前記基板上に形成され、前記光半導体素子と電気的に接続する金属電極と、

前記金属電極を覆うとともに、テトラアルコキシシラン、メチルトリアルコキシシラン、トリアルコキシビニルシラン、(3−メルカプトプロピル)トリアルコキシシランからなるシロキサン化合物を含む電極腐食防止剤で形成されたプリコート層と、

前記プリコート層を覆い、前記光半導体素子を封止する封止層と、を備えることを特徴とする発光デバイス。

【請求項4】

前記封止層は、ジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジアルコキシメチルビニルシランからなるポリシロキサン化合物を含むことを特徴とする請求項3に記載の発光デバイス。

【請求項5】

前記封止層は、ジアルコキシジメチルシラン、トリメチルアルコキシシラン、ジアルコキシメチルシラン、ジメチルアルコキシビニルシランからなるポリシロキサン化合物を含む封止層と、を備えることを特徴とする請求項3に記載の発光デバイス。

【請求項6】

前記シロキサン化合物は、テトラエトキシシラン:メチルトリエトキシシラン:トリエトキシビニルシラン:(3−メルカプトプロピル)トリエトキシシランをモル比30〜60:20〜50:10:1で混合した化合物であることを特徴とする請求項3から5のいずれか一項に記載の発光デバイス。

【請求項7】

前記プリコート層の厚みが0.5μm〜6μmであることを特徴とする請求項3から6のいずれか一項に記載の発光デバイス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−153827(P2012−153827A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−15444(P2011−15444)

【出願日】平成23年1月27日(2011.1.27)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月27日(2011.1.27)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

[ Back to top ]