電極製造工程におけるNMP精製システム

【課題】NMP水溶液を効率的に脱水する。

【解決手段】電極製造工程10から排出されるNMP(N−メチル−2−ピロリドン)を含むNMP水溶液を、水分を選択的に透過させる浸透気化膜を備えた浸透気化装置18によって脱水する。

【解決手段】電極製造工程10から排出されるNMP(N−メチル−2−ピロリドン)を含むNMP水溶液を、水分を選択的に透過させる浸透気化膜を備えた浸透気化装置18によって脱水する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウムイオン電池などの電極製造工程におけるNMP精製システムに関する。

【背景技術】

【0002】

リチウムイオン電池における正極や負極の主要な構成材料は、活物質、集電体、バインダーである。バインダーは、ポリフッ化ビニリデン(PVDF)を分散媒であるN−メチル−2−ピロリドン(NMP)に溶解させたものが一般的である。そして、活物質、バインダー混合スラリーを集電体に塗布することで電極が製造される。ここで、NMPはスラリー塗布後の乾燥工程においてガス化するが、環境への影響や費用の問題により大部分を回収している。最近は、回収したNMPを製造工程で再利用するケースが増えている。

【0003】

NMPの回収、再利用工程の概略は下記の通りである。

(1)排ガス中のNMPを吸着体または水スクラバーにより回収する。この工程によりNMP7〜9割、水分1〜3割程度の状態にまでNMPが濃縮される。

(2)NMP/水の混合液を蒸留で精製する。この工程でNMPを99%、水分1%以下まで精製する。

【0004】

これらの工程で精製されたNMPは、再び製造工程にて再利用される。また、蒸留精製はオフサイト、オンサイトのいずれでも行われている。

【0005】

また、バインダーとして主に用いられるPVDFは、塩基性物質と共存することで脱フッ素化反応を起こすことが知られている。脱フッ素化反応したバインダー溶液は、反応前から粘性が変化するため、スラリー塗布工程不良の原因となる。このため、NMPについて、塩基性物質、とりわけアミン類を除去することが好ましい。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−51617号公報

【非特許文献】

【0007】

【非特許文献1】雑誌「化学装置」 工業調査会発行 2010年4月号

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述のように、NMPの回収には、蒸留精製工程が含まれる。この蒸留精製には以下のような欠点がある。

(1)蒸留は非常に多くのエネルギーを消費するため、特に近年環境負荷の低減や省エネ化を求められている。

(2)オフサイト蒸留の場合、吸着体または水スクラバーで回収したNMPを輸送しなければならないが、この場合NMP濃度85%以下という規制がある。このため、多量の水分を蒸留で除く必要があり、より多くのエネルギーが必要とされる。

(3)オンサイト蒸留の場合、NMPの濃縮はオフサイトより大きくできるが、蒸留装置は非常に大型であり、スペース、高さが必要となり設置が難しくなる。

(4)不純物の除去を十分行うことが難しく、再利用した際、製造工程に悪影響が出る可能性がある。特に、塩基類の残留はバインダーの変性を起こし、塗布性が悪くなる。

【0009】

本発明は、上記課題の少なくとも1つを解決することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、電極製造工程から排出されるNMP(N−メチル−2−ピロリドン)を含むNMP水溶液を脱水精製するNMP精製システムであって、前記NMP水溶液を、水分を選択的に透過する浸透気化膜を備えた浸透気化装置で脱水することによって、NMPを精製することを特徴とする。

【0011】

また、精製前のNMP水溶液の水分濃度は35%〜5%であることが好適である。

【0012】

また、精製前のNMP水溶液の水分濃度は35%〜8%であることが好適である。

【0013】

また、精製前のNMP水溶液の水分濃度は35%〜15%であることが好適である。

【0014】

また、浸透気化装置における浸透気化膜はゼオライト膜であることが好適である。

【0015】

また、前記浸透気化装置の前段または後段または両方に脱塩装置を設けることが好適である。

【0016】

また、前記脱塩装置はイオン交換樹脂またはイオン交換フィルターであることが好適である。

【0017】

また、浸透気化装置の前段または後段または両方にろ過装置を設けることが好適である。

【0018】

また、前記ろ過装置は、MF膜またはUF膜であることが好適である。

【発明の効果】

【0019】

本発明によれば、浸透気化が採用されているので、エネルギー効率が高く、放熱ロスが少ないシステムを得ることができる。

【図面の簡単な説明】

【0020】

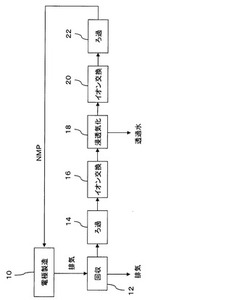

【図1】NMP精製システムの全体概略構成を示す図である。

【図2】浸透気化についての構成を示す図である。

【図3】実験装置の構成を示す図である。

【図4】浸透気化膜の分離係数を示すグラフである。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について、図面に基づいて説明する。

【0022】

図1には、実施形態に係る電極製造工程におけるNMP精製システムの全体概略構成を示す。

【0023】

電極製造設備10においては、NMPを用いてリチウムイオン電池の電極製造工程が実施される。この電極製造の際に、活物質、バインダー混合スラリーを集電体に塗布することで電極が製造される。ここで、バインダーには、PVDFをNMPに溶解させたものが用いられ、スラリー塗布後の乾燥工程においてNMPがガス化し、排気される。

【0024】

電極製造設備10からの排気は、回収装置12に導入され、ここにおいてNMPが回収される。この回収装置12は、排気中のNMPを回収するもので、各種の方式を利用することができる。

【0025】

まず、水を噴霧し、排気と接触させて、NMPを水に溶解させて回収するスクラバーを用いる方式がある。この方式であると、比較的水分の高いNMPの水溶液が得られる。一方、設備自体は、比較的単純であり、運転も容易であり、低温での処理が可能であってNMPの劣化を抑制できる。

【0026】

また、活性炭や、ゼオライトなどの吸着剤にNMPを吸着させて、その後脱着することでNMPを分離濃縮する吸着方式がある。この方式では、吸着剤から脱着して得られたNMPの水溶液は、比較的水分が少ない。しかし、脱着の際に比較的高温にするので、NMPが劣化しやすいという問題がある。

【0027】

また、NMPの輸送には、NMP濃度85%以下(水分15%以上)という規制がある。従って、オフサイトでNMPの精製を行うためには、吸着方式を利用しても、回収した水溶液のNMP濃度を85%以下(水分15%以上)としなければならない。また、この規制は、NMPの安全性を考慮して規定されたものであり、これ以上のNMP濃度の溶液を扱う場面をなるべく少なくしたいという要求がある。このため、回収装置12において回収するNMPの水溶液の水分を15%以上にしておくことも好適である。必要であれば、水を補充することも好適である。

【0028】

回収装置12において回収したNMP水溶液(回収液)は、ろ過装置14に供給され不純物が除去される。ろ過装置14は、UF(限外ろ過)膜や、MF(精密ろ過)膜を用いた膜ろ過装置であり、回収液中に含まれる固形物を除去する。

【0029】

ろ過装置14で得られたろ過液は、イオン交換装置16に供給され、ここで余分なイオンが除去される。特に、アミン類およびアミン類などから生成される硝酸などの酸が除去される。

【0030】

イオン交換装置16による脱塩が終了した処理液は、浸透気化(PV)装置18に加温して供給され、ここで脱水し、濃縮したNMPを得る。ここで、この浸透気化装置18は、親水性の浸透気化膜を用いて供給液側に供給される回収液(NMP水溶液)から、透過側に水を気化させて除去する。

【0031】

浸透気化装置18の濃縮液側に脱水濃縮されたNMPが得られ、この回収NMPの水分は1%以下である。そして、回収NMPは、イオン交換装置20において、もう一度アミン類などのイオンを除去した後、ろ過装置22において、浮遊固形物を除去して、電極製造設備10において回収利用される。

【0032】

図2には、浸透気化装置18の構成が示されている。浸透気化は、処理対象成分と親和性のある分離膜(浸透気化膜)を用い、膜の供給側に混合物を流し、その透過側を減圧もしくは不活性ガスを流すことで、各成分の透過速度差により分離する。

【0033】

本実施形態の場合、ゼオライト膜を用い、ゼオライトの親水性の高さにより、水とNMPを分離する。また、その際に、透過物である水は液体から気体(水蒸気)へ相変化する。

【0034】

すなわち、NMP水溶液は、熱交換器によるスチームとの熱交換により120℃程度まで加熱され、浸透気化膜180に供給される。この浸透気化膜180は、例えば円筒型の膜モジュールであって、NaA型のゼオライト膜を用いたものが利用され、原液室(供給液側)にNMP水溶液を供給する。透過室(透過側)には、真空ポンプ182が接続されており、内部が減圧されている。そこで、NMP水溶液中の水が浸透気化膜180内を浸透しながら気化し、透過室(透過側)に水蒸気となって得られ、真空ポンプ182によって排出される。また、蒸気は、冷水が供給される熱交換器において冷却され、透過水として排出される。

【0035】

一方、原液室の濃縮液側には水が除去されたNMPが得られ、これが、冷水が供給される熱交換器により冷却される。

【0036】

<実施例1>

図2に示すシステムにおいて、NMP水溶液の脱水実験を行い、供給液、濃縮液の水分含有量を測定した。なお、浸透気化装置18における分離膜(浸透気化膜)には、三井造船(株)製のNaA型ゼオライト膜を採用した。

(1)NMP(純度>99.5%)に対し、超純水(18.2MΩ・cm)を添加し、表1のような組成にそれぞれ調整した。これらを処理対象の供給液(NMP水溶液)とした。

(2)NMP水溶液を120℃に加熱し、ゼオライト膜を利用した浸透気化膜180の原液室(供給液側)に供給する。

(3)浸透気化膜180の透過室(透過側)より真空ポンプ182により真空引き、原液を10kg/hで通液した。

(4)経時的に供給液、濃縮液をサンプリングし、サンプリング液のNMP量、水分量を計測した。なお、水分量はカールフィッシャー水分計にて測定、NMPはGC(ガスクロマトグラフィー)にて分析した。

【0037】

【表1】

【0038】

表1に示すように、供給液の水分濃度が、1〜30%に変化しても、水分量0.1%以下まで濃縮可能であった。

【0039】

<実施例2>

図3に示す装置で、バッチ的にNMP水溶液の脱水実験を行い、供給液、濃縮液、透過液の水分含有量を測定した。

【0040】

なお、実施例1のNMP水溶液の脱水実験は、浸透気化膜モジュールを用いた連続脱水実験であるのに対して、本実験はバッチ式の脱水実験となるため、濃縮液を連続的に得ることはできない。そこで、本実験においては、供給液を所定時間脱水濃縮した後の溶液を、濃縮液として評価を行った。

【0041】

ここで、本実験は、NMP水溶液中の水分が、浸透気化膜の劣化および分離性能の低下に及ぼす影響を定量的に評価したものである。

【0042】

すなわち、実施例1は膜モジュールを用いた実験であり、膜面積に対するモジュール内部の供給液量を大きくすることは出来ない。このとき膜面一次側の供給液側(入口)と濃縮液側(出口)とで水分濃度が大きく異なり、水分濃度の広範な分布ができる。そのため、膜の劣化および分離性能の低下に及ぼす水分濃度の影響が、評価しにくい(すなわち、膜に接する水分濃度の幅が広いため、水分濃度の限界点がみえづらい)。

【0043】

それに対して、本実験のようなバッチ式の脱水実験では、膜面積に対する供給液量をモジュールよりも大きく出来るため、膜面一次側の水分濃度の分布を狭く区切って評価できる(例えば表2)。そのため、膜の劣化および分離性能の低下に及ぼす水分濃度の影響が、評価しやすい(すなわち、膜に接する水分濃度の幅が狭いため、水分濃度の限界点を評価しやすい)。

【0044】

よって、本実験のようなバッチ式の脱水試験にて、NMP水溶液中の水分が、浸透気化膜の劣化および分離性能の低下に及ぼす影響を定量的に評価した。

【0045】

容器100には、NMP水溶液(供給液)が貯められる。容器100内には、ヒータ102が設けられており、これによって運転時の供給液の温度は、120°Cに保持された。容器100内の供給液容量は、600mlである。実験に供したNMP水溶液(供給液)の水分濃度は、3.9〜37.0%であった。容器100内には、スターラー104が設けられ、容器100内の供給液を撹拌した。

【0046】

供給液内に分離膜(浸透気化膜)112が配置され、その透過側である内部空間は、供給液から分離膜112で分離されている。分離膜112の透過側は、密閉容器114に接続され、この密閉容器114内が真空ポンプ116によって真空引きされている。

【0047】

従って、分離膜112の透過側が減圧状態となり、ここにおいて透過水が蒸発され密閉容器側に吸引される。蒸気は、密閉容器114内で冷却されて、透過液となって溜まる。

【0048】

このような装置で、下記のような手順で、NMPの脱水実験を行った。

(1)供給液600mlを容器100に入れる。

(2)スターラー104により攪拌するとともに、ヒータ102で供給液を加熱し、また、分離膜112の透過側より真空引きを開始する。

(3)容器100内の供給液を脱水濃縮する。供給液、濃縮液(脱水濃縮後の供給液)および透過液のサンプリングを実施し、水分量を確認する。水分量はカールフィッシャー水分計にて測定した。

【0049】

ここで、供給液、濃縮液(脱水濃縮後の供給液)、透過液のサンプリングは、所定時間毎に行った。そして、その所定時間内における供給液の水分濃度と、濃縮液(脱水濃縮後の供給液)の水分濃度の平均濃度(膜面一次側の平均水分濃度)と、透過液の水分濃度(膜面二次側の水分濃度)を求め、分離係数βを求めた。

【0050】

ここで、分離係数βは、膜の分離性能の指標であり、A,Bの2成分系での透過目的成分がAの場合、供給側及び透過側のそれぞれの重量分率をXA、XB、及びYA、YBとすると、分離係数:(YA/YB)/(XA/XB)で表される。ここでは、膜面一次側(供給および濃縮側)の平均水分濃度と、二次側(透過側)の水分濃度を値として採用し、分離係数βと表記している。なお、透過側NMP量は、共雑物の影響で直接分析できない。よって水分以外の透過物はNMPとして濃度算出している。

【0051】

結果を表2及び図4のグラフに示す。

【0052】

【表2】

【0053】

ここで、表2及び図4のグラフにおいて、供給液の水分濃度が10%から30%になるにつれて分離係数βが低下する傾向にあるように見えるのは、透過液の水分濃度の分析を99.9%以上の精度でできないことが影響しており、分離性能が低下したわけではない。すなわち、これよりも下の桁(小数点第2位以下)の水分含有量を定量するのは、分析装置の性能上不可能であったため、その結果、みかけ上、分離係数βが低下したようにみえるだけである。もし、定量ができれば、透過液のNMP濃度が0.0X%となり、分離係数の数値が上がると考えられる。例えば、表2における一次側平均水分濃度が27.0%、透過側水分濃度99.9%では、

β=(99.9/0.1)/(27.0/73.0)=2701と、みかけ上、分離係数が低くなるが、仮に、透過液水分濃度を99.95%と定量できた場合、

β=(99.95/0.05)/(27.0/73.0)=5405となり、分離係数が高くなる。

【0054】

供給液の水分濃度が35%を超えると、透過液の水分濃度の低下が確認され、分離係数βも低下した。表2において、供給液の水分濃度が32.2%の場合、透過液の水分濃度は99.9%、分離係数2234.0であるが、供給液の水分濃度が35.2%の場合、透過液の水分濃度は99.5%、分離係数397.7となり、供給液の水分濃度が35%を超えると、膜の分離性能が大きく劣化することがわかる。

【0055】

また、供給液の水分濃度が8%を下回ると、透過液の水分濃度の低下が確認され、分離係数βも低下した。表2において、供給液の水分濃度が8.5%の場合、透過液の水分濃度は99.3%、分離係数2695.3であるが、供給液の水分濃度が7.4%の場合、透過液の水分濃度は97.89%、分離係数1093.5となり、供給液の水分濃度が8%を下回ると、膜の分離性能が大きく劣化することがわかる。

【0056】

さらに、供給液の水分濃度が5%未満でも透過液の水分濃度の低下が確認され、分離係数βも低下した。表2において、供給液の水分濃度が6.3%の場合、透過液の水分濃度は97.64%、分離係数1142.4であるが、供給液の水分濃度が3.9%の場合、透過液の水分濃度は93.55%、分離係数646.3となり、供給液の水分濃度が5%を下回ると、膜の分離性能が大きく劣化することがわかる。すなわち、供給液の水分濃度3.9%、膜面一次側平均水分濃度2.2%では、供給液の水分濃度10%以上と比較して分離係数が1/10以下となり、透過液の水分濃度は99.9%から93.55%まで低下した。

【0057】

これらより、次のことが確認された。

(i)供給液の水分1〜30%の各条件で水分量0.1%以下まで濃縮可能であった(実施例1)。

(ii)供給液の水分濃度が35%を超えると膜の劣化が確認され、分離性能が低下した(実施例2)。

(iii)供給液の水分濃度が8%未満では膜の分離性能が低下した(実施例2)。

(iv)供給液の水分濃度が5%未満では膜の分離性能が低下した(実施例2)。

【0058】

<実施例3>

次に、アミン類を含んだNMP液をイオン交換樹脂で処理し、処理液からアミンなどが除去されることの確認を行った。

【0059】

モノメチルアミン、ジメチルアミン、トリメチルアミン、モノエチルアミン、ジエチルアミン、トリエチルアミン、をNMP中にそれぞれ50ppm溶解させた。

【0060】

そして、次のような条件で処理実験を行った。

NMP液量:3[L]

使用樹脂 :ESP−2(ダウケミカル社製)

樹脂量 :100[mL]

SV :5 [/h]

【0061】

また、分析手法には、キャピラリー電気泳動を用い、緩衝液にはイミダゾールを利用した。

【0062】

供給液をテフロン(登録商標)製タンクに充填し、ここに窒素ガス(元圧:0.2MPa)で圧送して、ダウケミカル社製混床イオン交換樹脂ESP−2へ通液した。供給液は、1L以上ブローした後、サンプリングを行い、液中のアミン濃度を測定した。

【0063】

処理結果を表3に示す。

【0064】

【表3】

【0065】

このように、対象としたアミン類、すべてについてイオン交換によって、十分な除去が行えることが確認された。

【0066】

上述のように、アミン類は電極製造工程において、弊害が大きいため、図1に示す2つの位置のいずれかにイオン交換樹脂による処理工程を配置することによって、アミン類を除去して、好適なNMPの再利用が可能となることがわかる。

【0067】

<実施形態の効果>

以上のように、本実施形態によれば、蒸発工程に代えて、浸透気化工程が採用されている。これによって、エネルギー効率が高く、放熱ロスが少ない水処理システムを得ることができる。また、供給液の水分濃度を5〜35%とすることによって、好適なNMPの脱水が行え、特に15〜30%とすることによって、処理途中でのNMP水溶液の取り扱いが容易になる。さらに、イオン交換手段(樹脂など)を用いてアミン類を除去することで、電極製造工程におけるバインダースラリーの変性を防ぐことができる。

【符号の説明】

【0068】

10 電極製造設備、12 回収装置、14,22 ろ過装置、16,20 イオン交換装置、18 浸透気化装置、100 容器、102 ヒータ、104 スターラー、112 分離膜、114 密閉容器、116,182 真空ポンプ、180 浸透気化部。

【技術分野】

【0001】

本発明は、リチウムイオン電池などの電極製造工程におけるNMP精製システムに関する。

【背景技術】

【0002】

リチウムイオン電池における正極や負極の主要な構成材料は、活物質、集電体、バインダーである。バインダーは、ポリフッ化ビニリデン(PVDF)を分散媒であるN−メチル−2−ピロリドン(NMP)に溶解させたものが一般的である。そして、活物質、バインダー混合スラリーを集電体に塗布することで電極が製造される。ここで、NMPはスラリー塗布後の乾燥工程においてガス化するが、環境への影響や費用の問題により大部分を回収している。最近は、回収したNMPを製造工程で再利用するケースが増えている。

【0003】

NMPの回収、再利用工程の概略は下記の通りである。

(1)排ガス中のNMPを吸着体または水スクラバーにより回収する。この工程によりNMP7〜9割、水分1〜3割程度の状態にまでNMPが濃縮される。

(2)NMP/水の混合液を蒸留で精製する。この工程でNMPを99%、水分1%以下まで精製する。

【0004】

これらの工程で精製されたNMPは、再び製造工程にて再利用される。また、蒸留精製はオフサイト、オンサイトのいずれでも行われている。

【0005】

また、バインダーとして主に用いられるPVDFは、塩基性物質と共存することで脱フッ素化反応を起こすことが知られている。脱フッ素化反応したバインダー溶液は、反応前から粘性が変化するため、スラリー塗布工程不良の原因となる。このため、NMPについて、塩基性物質、とりわけアミン類を除去することが好ましい。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−51617号公報

【非特許文献】

【0007】

【非特許文献1】雑誌「化学装置」 工業調査会発行 2010年4月号

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述のように、NMPの回収には、蒸留精製工程が含まれる。この蒸留精製には以下のような欠点がある。

(1)蒸留は非常に多くのエネルギーを消費するため、特に近年環境負荷の低減や省エネ化を求められている。

(2)オフサイト蒸留の場合、吸着体または水スクラバーで回収したNMPを輸送しなければならないが、この場合NMP濃度85%以下という規制がある。このため、多量の水分を蒸留で除く必要があり、より多くのエネルギーが必要とされる。

(3)オンサイト蒸留の場合、NMPの濃縮はオフサイトより大きくできるが、蒸留装置は非常に大型であり、スペース、高さが必要となり設置が難しくなる。

(4)不純物の除去を十分行うことが難しく、再利用した際、製造工程に悪影響が出る可能性がある。特に、塩基類の残留はバインダーの変性を起こし、塗布性が悪くなる。

【0009】

本発明は、上記課題の少なくとも1つを解決することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、電極製造工程から排出されるNMP(N−メチル−2−ピロリドン)を含むNMP水溶液を脱水精製するNMP精製システムであって、前記NMP水溶液を、水分を選択的に透過する浸透気化膜を備えた浸透気化装置で脱水することによって、NMPを精製することを特徴とする。

【0011】

また、精製前のNMP水溶液の水分濃度は35%〜5%であることが好適である。

【0012】

また、精製前のNMP水溶液の水分濃度は35%〜8%であることが好適である。

【0013】

また、精製前のNMP水溶液の水分濃度は35%〜15%であることが好適である。

【0014】

また、浸透気化装置における浸透気化膜はゼオライト膜であることが好適である。

【0015】

また、前記浸透気化装置の前段または後段または両方に脱塩装置を設けることが好適である。

【0016】

また、前記脱塩装置はイオン交換樹脂またはイオン交換フィルターであることが好適である。

【0017】

また、浸透気化装置の前段または後段または両方にろ過装置を設けることが好適である。

【0018】

また、前記ろ過装置は、MF膜またはUF膜であることが好適である。

【発明の効果】

【0019】

本発明によれば、浸透気化が採用されているので、エネルギー効率が高く、放熱ロスが少ないシステムを得ることができる。

【図面の簡単な説明】

【0020】

【図1】NMP精製システムの全体概略構成を示す図である。

【図2】浸透気化についての構成を示す図である。

【図3】実験装置の構成を示す図である。

【図4】浸透気化膜の分離係数を示すグラフである。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について、図面に基づいて説明する。

【0022】

図1には、実施形態に係る電極製造工程におけるNMP精製システムの全体概略構成を示す。

【0023】

電極製造設備10においては、NMPを用いてリチウムイオン電池の電極製造工程が実施される。この電極製造の際に、活物質、バインダー混合スラリーを集電体に塗布することで電極が製造される。ここで、バインダーには、PVDFをNMPに溶解させたものが用いられ、スラリー塗布後の乾燥工程においてNMPがガス化し、排気される。

【0024】

電極製造設備10からの排気は、回収装置12に導入され、ここにおいてNMPが回収される。この回収装置12は、排気中のNMPを回収するもので、各種の方式を利用することができる。

【0025】

まず、水を噴霧し、排気と接触させて、NMPを水に溶解させて回収するスクラバーを用いる方式がある。この方式であると、比較的水分の高いNMPの水溶液が得られる。一方、設備自体は、比較的単純であり、運転も容易であり、低温での処理が可能であってNMPの劣化を抑制できる。

【0026】

また、活性炭や、ゼオライトなどの吸着剤にNMPを吸着させて、その後脱着することでNMPを分離濃縮する吸着方式がある。この方式では、吸着剤から脱着して得られたNMPの水溶液は、比較的水分が少ない。しかし、脱着の際に比較的高温にするので、NMPが劣化しやすいという問題がある。

【0027】

また、NMPの輸送には、NMP濃度85%以下(水分15%以上)という規制がある。従って、オフサイトでNMPの精製を行うためには、吸着方式を利用しても、回収した水溶液のNMP濃度を85%以下(水分15%以上)としなければならない。また、この規制は、NMPの安全性を考慮して規定されたものであり、これ以上のNMP濃度の溶液を扱う場面をなるべく少なくしたいという要求がある。このため、回収装置12において回収するNMPの水溶液の水分を15%以上にしておくことも好適である。必要であれば、水を補充することも好適である。

【0028】

回収装置12において回収したNMP水溶液(回収液)は、ろ過装置14に供給され不純物が除去される。ろ過装置14は、UF(限外ろ過)膜や、MF(精密ろ過)膜を用いた膜ろ過装置であり、回収液中に含まれる固形物を除去する。

【0029】

ろ過装置14で得られたろ過液は、イオン交換装置16に供給され、ここで余分なイオンが除去される。特に、アミン類およびアミン類などから生成される硝酸などの酸が除去される。

【0030】

イオン交換装置16による脱塩が終了した処理液は、浸透気化(PV)装置18に加温して供給され、ここで脱水し、濃縮したNMPを得る。ここで、この浸透気化装置18は、親水性の浸透気化膜を用いて供給液側に供給される回収液(NMP水溶液)から、透過側に水を気化させて除去する。

【0031】

浸透気化装置18の濃縮液側に脱水濃縮されたNMPが得られ、この回収NMPの水分は1%以下である。そして、回収NMPは、イオン交換装置20において、もう一度アミン類などのイオンを除去した後、ろ過装置22において、浮遊固形物を除去して、電極製造設備10において回収利用される。

【0032】

図2には、浸透気化装置18の構成が示されている。浸透気化は、処理対象成分と親和性のある分離膜(浸透気化膜)を用い、膜の供給側に混合物を流し、その透過側を減圧もしくは不活性ガスを流すことで、各成分の透過速度差により分離する。

【0033】

本実施形態の場合、ゼオライト膜を用い、ゼオライトの親水性の高さにより、水とNMPを分離する。また、その際に、透過物である水は液体から気体(水蒸気)へ相変化する。

【0034】

すなわち、NMP水溶液は、熱交換器によるスチームとの熱交換により120℃程度まで加熱され、浸透気化膜180に供給される。この浸透気化膜180は、例えば円筒型の膜モジュールであって、NaA型のゼオライト膜を用いたものが利用され、原液室(供給液側)にNMP水溶液を供給する。透過室(透過側)には、真空ポンプ182が接続されており、内部が減圧されている。そこで、NMP水溶液中の水が浸透気化膜180内を浸透しながら気化し、透過室(透過側)に水蒸気となって得られ、真空ポンプ182によって排出される。また、蒸気は、冷水が供給される熱交換器において冷却され、透過水として排出される。

【0035】

一方、原液室の濃縮液側には水が除去されたNMPが得られ、これが、冷水が供給される熱交換器により冷却される。

【0036】

<実施例1>

図2に示すシステムにおいて、NMP水溶液の脱水実験を行い、供給液、濃縮液の水分含有量を測定した。なお、浸透気化装置18における分離膜(浸透気化膜)には、三井造船(株)製のNaA型ゼオライト膜を採用した。

(1)NMP(純度>99.5%)に対し、超純水(18.2MΩ・cm)を添加し、表1のような組成にそれぞれ調整した。これらを処理対象の供給液(NMP水溶液)とした。

(2)NMP水溶液を120℃に加熱し、ゼオライト膜を利用した浸透気化膜180の原液室(供給液側)に供給する。

(3)浸透気化膜180の透過室(透過側)より真空ポンプ182により真空引き、原液を10kg/hで通液した。

(4)経時的に供給液、濃縮液をサンプリングし、サンプリング液のNMP量、水分量を計測した。なお、水分量はカールフィッシャー水分計にて測定、NMPはGC(ガスクロマトグラフィー)にて分析した。

【0037】

【表1】

【0038】

表1に示すように、供給液の水分濃度が、1〜30%に変化しても、水分量0.1%以下まで濃縮可能であった。

【0039】

<実施例2>

図3に示す装置で、バッチ的にNMP水溶液の脱水実験を行い、供給液、濃縮液、透過液の水分含有量を測定した。

【0040】

なお、実施例1のNMP水溶液の脱水実験は、浸透気化膜モジュールを用いた連続脱水実験であるのに対して、本実験はバッチ式の脱水実験となるため、濃縮液を連続的に得ることはできない。そこで、本実験においては、供給液を所定時間脱水濃縮した後の溶液を、濃縮液として評価を行った。

【0041】

ここで、本実験は、NMP水溶液中の水分が、浸透気化膜の劣化および分離性能の低下に及ぼす影響を定量的に評価したものである。

【0042】

すなわち、実施例1は膜モジュールを用いた実験であり、膜面積に対するモジュール内部の供給液量を大きくすることは出来ない。このとき膜面一次側の供給液側(入口)と濃縮液側(出口)とで水分濃度が大きく異なり、水分濃度の広範な分布ができる。そのため、膜の劣化および分離性能の低下に及ぼす水分濃度の影響が、評価しにくい(すなわち、膜に接する水分濃度の幅が広いため、水分濃度の限界点がみえづらい)。

【0043】

それに対して、本実験のようなバッチ式の脱水実験では、膜面積に対する供給液量をモジュールよりも大きく出来るため、膜面一次側の水分濃度の分布を狭く区切って評価できる(例えば表2)。そのため、膜の劣化および分離性能の低下に及ぼす水分濃度の影響が、評価しやすい(すなわち、膜に接する水分濃度の幅が狭いため、水分濃度の限界点を評価しやすい)。

【0044】

よって、本実験のようなバッチ式の脱水試験にて、NMP水溶液中の水分が、浸透気化膜の劣化および分離性能の低下に及ぼす影響を定量的に評価した。

【0045】

容器100には、NMP水溶液(供給液)が貯められる。容器100内には、ヒータ102が設けられており、これによって運転時の供給液の温度は、120°Cに保持された。容器100内の供給液容量は、600mlである。実験に供したNMP水溶液(供給液)の水分濃度は、3.9〜37.0%であった。容器100内には、スターラー104が設けられ、容器100内の供給液を撹拌した。

【0046】

供給液内に分離膜(浸透気化膜)112が配置され、その透過側である内部空間は、供給液から分離膜112で分離されている。分離膜112の透過側は、密閉容器114に接続され、この密閉容器114内が真空ポンプ116によって真空引きされている。

【0047】

従って、分離膜112の透過側が減圧状態となり、ここにおいて透過水が蒸発され密閉容器側に吸引される。蒸気は、密閉容器114内で冷却されて、透過液となって溜まる。

【0048】

このような装置で、下記のような手順で、NMPの脱水実験を行った。

(1)供給液600mlを容器100に入れる。

(2)スターラー104により攪拌するとともに、ヒータ102で供給液を加熱し、また、分離膜112の透過側より真空引きを開始する。

(3)容器100内の供給液を脱水濃縮する。供給液、濃縮液(脱水濃縮後の供給液)および透過液のサンプリングを実施し、水分量を確認する。水分量はカールフィッシャー水分計にて測定した。

【0049】

ここで、供給液、濃縮液(脱水濃縮後の供給液)、透過液のサンプリングは、所定時間毎に行った。そして、その所定時間内における供給液の水分濃度と、濃縮液(脱水濃縮後の供給液)の水分濃度の平均濃度(膜面一次側の平均水分濃度)と、透過液の水分濃度(膜面二次側の水分濃度)を求め、分離係数βを求めた。

【0050】

ここで、分離係数βは、膜の分離性能の指標であり、A,Bの2成分系での透過目的成分がAの場合、供給側及び透過側のそれぞれの重量分率をXA、XB、及びYA、YBとすると、分離係数:(YA/YB)/(XA/XB)で表される。ここでは、膜面一次側(供給および濃縮側)の平均水分濃度と、二次側(透過側)の水分濃度を値として採用し、分離係数βと表記している。なお、透過側NMP量は、共雑物の影響で直接分析できない。よって水分以外の透過物はNMPとして濃度算出している。

【0051】

結果を表2及び図4のグラフに示す。

【0052】

【表2】

【0053】

ここで、表2及び図4のグラフにおいて、供給液の水分濃度が10%から30%になるにつれて分離係数βが低下する傾向にあるように見えるのは、透過液の水分濃度の分析を99.9%以上の精度でできないことが影響しており、分離性能が低下したわけではない。すなわち、これよりも下の桁(小数点第2位以下)の水分含有量を定量するのは、分析装置の性能上不可能であったため、その結果、みかけ上、分離係数βが低下したようにみえるだけである。もし、定量ができれば、透過液のNMP濃度が0.0X%となり、分離係数の数値が上がると考えられる。例えば、表2における一次側平均水分濃度が27.0%、透過側水分濃度99.9%では、

β=(99.9/0.1)/(27.0/73.0)=2701と、みかけ上、分離係数が低くなるが、仮に、透過液水分濃度を99.95%と定量できた場合、

β=(99.95/0.05)/(27.0/73.0)=5405となり、分離係数が高くなる。

【0054】

供給液の水分濃度が35%を超えると、透過液の水分濃度の低下が確認され、分離係数βも低下した。表2において、供給液の水分濃度が32.2%の場合、透過液の水分濃度は99.9%、分離係数2234.0であるが、供給液の水分濃度が35.2%の場合、透過液の水分濃度は99.5%、分離係数397.7となり、供給液の水分濃度が35%を超えると、膜の分離性能が大きく劣化することがわかる。

【0055】

また、供給液の水分濃度が8%を下回ると、透過液の水分濃度の低下が確認され、分離係数βも低下した。表2において、供給液の水分濃度が8.5%の場合、透過液の水分濃度は99.3%、分離係数2695.3であるが、供給液の水分濃度が7.4%の場合、透過液の水分濃度は97.89%、分離係数1093.5となり、供給液の水分濃度が8%を下回ると、膜の分離性能が大きく劣化することがわかる。

【0056】

さらに、供給液の水分濃度が5%未満でも透過液の水分濃度の低下が確認され、分離係数βも低下した。表2において、供給液の水分濃度が6.3%の場合、透過液の水分濃度は97.64%、分離係数1142.4であるが、供給液の水分濃度が3.9%の場合、透過液の水分濃度は93.55%、分離係数646.3となり、供給液の水分濃度が5%を下回ると、膜の分離性能が大きく劣化することがわかる。すなわち、供給液の水分濃度3.9%、膜面一次側平均水分濃度2.2%では、供給液の水分濃度10%以上と比較して分離係数が1/10以下となり、透過液の水分濃度は99.9%から93.55%まで低下した。

【0057】

これらより、次のことが確認された。

(i)供給液の水分1〜30%の各条件で水分量0.1%以下まで濃縮可能であった(実施例1)。

(ii)供給液の水分濃度が35%を超えると膜の劣化が確認され、分離性能が低下した(実施例2)。

(iii)供給液の水分濃度が8%未満では膜の分離性能が低下した(実施例2)。

(iv)供給液の水分濃度が5%未満では膜の分離性能が低下した(実施例2)。

【0058】

<実施例3>

次に、アミン類を含んだNMP液をイオン交換樹脂で処理し、処理液からアミンなどが除去されることの確認を行った。

【0059】

モノメチルアミン、ジメチルアミン、トリメチルアミン、モノエチルアミン、ジエチルアミン、トリエチルアミン、をNMP中にそれぞれ50ppm溶解させた。

【0060】

そして、次のような条件で処理実験を行った。

NMP液量:3[L]

使用樹脂 :ESP−2(ダウケミカル社製)

樹脂量 :100[mL]

SV :5 [/h]

【0061】

また、分析手法には、キャピラリー電気泳動を用い、緩衝液にはイミダゾールを利用した。

【0062】

供給液をテフロン(登録商標)製タンクに充填し、ここに窒素ガス(元圧:0.2MPa)で圧送して、ダウケミカル社製混床イオン交換樹脂ESP−2へ通液した。供給液は、1L以上ブローした後、サンプリングを行い、液中のアミン濃度を測定した。

【0063】

処理結果を表3に示す。

【0064】

【表3】

【0065】

このように、対象としたアミン類、すべてについてイオン交換によって、十分な除去が行えることが確認された。

【0066】

上述のように、アミン類は電極製造工程において、弊害が大きいため、図1に示す2つの位置のいずれかにイオン交換樹脂による処理工程を配置することによって、アミン類を除去して、好適なNMPの再利用が可能となることがわかる。

【0067】

<実施形態の効果>

以上のように、本実施形態によれば、蒸発工程に代えて、浸透気化工程が採用されている。これによって、エネルギー効率が高く、放熱ロスが少ない水処理システムを得ることができる。また、供給液の水分濃度を5〜35%とすることによって、好適なNMPの脱水が行え、特に15〜30%とすることによって、処理途中でのNMP水溶液の取り扱いが容易になる。さらに、イオン交換手段(樹脂など)を用いてアミン類を除去することで、電極製造工程におけるバインダースラリーの変性を防ぐことができる。

【符号の説明】

【0068】

10 電極製造設備、12 回収装置、14,22 ろ過装置、16,20 イオン交換装置、18 浸透気化装置、100 容器、102 ヒータ、104 スターラー、112 分離膜、114 密閉容器、116,182 真空ポンプ、180 浸透気化部。

【特許請求の範囲】

【請求項1】

電極製造工程から排出されるNMP(N−メチル−2−ピロリドン)を含むNMP水溶液を脱水精製するNMP精製システムであって、

前記NMP水溶液を、水分を選択的に透過させる浸透気化膜を備えた浸透気化装置で脱水することによって、NMPを精製することを特徴とするNMP精製システム。

【請求項2】

精製前のNMP水溶液の水分濃度は35%〜5%であることを特徴とする請求項1に記載の電極製造工程におけるNMP精製システム。

【請求項3】

精製前のNMP水溶液の水分濃度は35%〜8%であることを特徴とする請求項1に記載の電極製造工程におけるNMP精製システム。

【請求項4】

精製前のNMP水溶液の水分濃度は35%〜15%であることを特徴とする請求項1に記載の電極製造工程におけるNMP精製システム。

【請求項5】

浸透気化装置における浸透気化膜はゼオライト膜であること特徴とする請求項1〜4のいずれか1つに記載の電極製造工程におけるNMP精製システム。

【請求項6】

前記浸透気化装置の前段または後段または両方に脱塩装置を設けることを特徴とする請求項1〜5のいずれか1つに記載の電極製造工程におけるNMP精製システム。

【請求項7】

前記脱塩装置はイオン交換樹脂またはイオン交換フィルターであることを特徴とする請求項6に記載の電極製造工程におけるNMP精製システム。

【請求項8】

浸透気化装置の前段または後段または両方にろ過装置を設けることを特徴とする請求項1〜7のいずれか1つに記載の電極製造工程におけるNMP精製システム。

【請求項9】

前記ろ過装置は、MF膜またはUF膜であることを特徴とする請求項8に記載の電極製造工程におけるNMP精製システム。

【請求項1】

電極製造工程から排出されるNMP(N−メチル−2−ピロリドン)を含むNMP水溶液を脱水精製するNMP精製システムであって、

前記NMP水溶液を、水分を選択的に透過させる浸透気化膜を備えた浸透気化装置で脱水することによって、NMPを精製することを特徴とするNMP精製システム。

【請求項2】

精製前のNMP水溶液の水分濃度は35%〜5%であることを特徴とする請求項1に記載の電極製造工程におけるNMP精製システム。

【請求項3】

精製前のNMP水溶液の水分濃度は35%〜8%であることを特徴とする請求項1に記載の電極製造工程におけるNMP精製システム。

【請求項4】

精製前のNMP水溶液の水分濃度は35%〜15%であることを特徴とする請求項1に記載の電極製造工程におけるNMP精製システム。

【請求項5】

浸透気化装置における浸透気化膜はゼオライト膜であること特徴とする請求項1〜4のいずれか1つに記載の電極製造工程におけるNMP精製システム。

【請求項6】

前記浸透気化装置の前段または後段または両方に脱塩装置を設けることを特徴とする請求項1〜5のいずれか1つに記載の電極製造工程におけるNMP精製システム。

【請求項7】

前記脱塩装置はイオン交換樹脂またはイオン交換フィルターであることを特徴とする請求項6に記載の電極製造工程におけるNMP精製システム。

【請求項8】

浸透気化装置の前段または後段または両方にろ過装置を設けることを特徴とする請求項1〜7のいずれか1つに記載の電極製造工程におけるNMP精製システム。

【請求項9】

前記ろ過装置は、MF膜またはUF膜であることを特徴とする請求項8に記載の電極製造工程におけるNMP精製システム。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−18747(P2013−18747A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−154202(P2011−154202)

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000004400)オルガノ株式会社 (606)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000004400)オルガノ株式会社 (606)

【Fターム(参考)】

[ Back to top ]