電極触媒担持体、電極触媒担持体の製造方法、電極触媒担持体の製造装置、燃料電池用の膜電極接合体及び燃料電池

【課題】効率的に、良好な電極触媒担持体、膜電極接合体を製造することを可能にして、高性能な燃料電池を提供する。

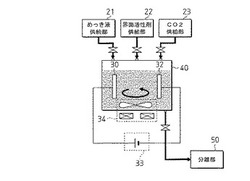

【解決手段】チャンバ40には、CO2供給部23、界面活性剤供給部22及びめっき液供給部21が接続されている。このチャンバ40には、攪拌ユニット34、電解めっきを行なうための一対の電極(アノード30とカソード32)が設けられている。そして、CO2、界面活性剤及びめっき液の混合流体をチャンバ40内に導入する。この混合流体に中には導電性粉体を混ぜておく。チャンバ40内の圧力と温度とを制御して、CO2を超臨界状態にして混合流体を攪拌し、分散体を形成する。そして、アノード30とカソード32とに通電することにより、導電性粉体の表面に電極触媒金属を形成させる。

【解決手段】チャンバ40には、CO2供給部23、界面活性剤供給部22及びめっき液供給部21が接続されている。このチャンバ40には、攪拌ユニット34、電解めっきを行なうための一対の電極(アノード30とカソード32)が設けられている。そして、CO2、界面活性剤及びめっき液の混合流体をチャンバ40内に導入する。この混合流体に中には導電性粉体を混ぜておく。チャンバ40内の圧力と温度とを制御して、CO2を超臨界状態にして混合流体を攪拌し、分散体を形成する。そして、アノード30とカソード32とに通電することにより、導電性粉体の表面に電極触媒金属を形成させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電極触媒担持体、電極触媒担持体の製造方法、電極触媒担持体の製造装置、燃料電池用の膜電極接合体及び燃料電池に関する。

【背景技術】

【0002】

近年、粉体(担体)に金属等の電極触媒を担持させた材料が各種技術に応用されている。この粉体を用いることにより、大きな表面積を確保することができるため、少量で電極触媒作用を得ることができるからである。この応用技術の一つに、エネルギ変換効率が高い燃料電池がある。この燃料電池は、有害物質を発生しないクリーンなエネルギ源としても注目されている。また、この燃料電池は、電解質の種類によって、リン酸型、溶融炭酸塩型、固体電解質型や固体高分子型等に分類される。

【0003】

例えば、固体高分子型燃料電池においては、燃料極に水素等の燃料が供給されるとともに、酸素極に空気等の酸化ガスが供給され、各電極で化学反応が生じる。燃料極において発生した水素イオン(プロトン)は電解質膜を介して酸素極へ移動する。そして、この酸素極において、水素イオンと酸素イオンとが結合して水が生成されると同時にエネルギを生成する。このように、固体高分子型燃料電池では、電気化学的反応を利用して、燃料の化学エネルギを電気エネルギに直接変換して取り出すことができる。

【0004】

このような機能を実現するため、固体高分子型燃料電池では、図3に示すように、プロトン伝導性をもつ電解質膜14と、この電解質膜14を挟持する一対の電極触媒膜やガス拡散層からなる膜電極接合体MEA(Membrane Electrode Assembly )を用いる。この膜電極接合体MEAの両側にそれぞれセパレータを設けた電池セルを作製する。この電池セルを複数個、積層させることにより燃料電池を構成する。

【0005】

この膜電極接合体MEAには、一般に、カーボン粒子(例えば、カーボンブラック)等の導電性触媒担体に、白金(Pt)等の貴金属粒子等の電極触媒物質を担持させた電極触媒担持カーボンが用いられている。また、電解質膜14には、プロトン伝導性をもつパーフルオロスルホン酸重合体が用いられる。カーボン粒子と電解質膜14とが混合されて形成された三次元構造において、内部に複数の細孔が形成された多孔性の電極が構成される。

【0006】

ここで、このカーボン粒子が電子伝導チャンネルを形成し、電解質膜14がプロトン伝導チャンネルを形成する。更に、細孔が、酸素又は水素の供給と生成物である水の排出とを行なう供給排出チャンネルを形成する。そして、電極内において、これらの3つのチャンネルが三次元的に接し、ガス、プロトン(H+ )および電子(e- )の授受を同時に行なうことができる三相界面が多数に形成されて電極反応が促進される。

【0007】

このような電極触媒担持カーボンを生成するために、固体高分子電解質の溶液と、有機溶媒に予め白金を担持したカーボンブラックを分散した溶液とを混合させ、固体高分子電解質層をカーボンブラック表面に析出させる技術が開示されている(例えば、特許文献1参照。)。電解質層をカーボンブラックの表面に析出させることにより、三相界面を形成した材料を量産することができる。

【0008】

また、電極反応中においては、反応生成中間物としての一酸化炭素(CO)や燃料中のCO成分が電極触媒物質であるPt表面へ強く吸着する「CO被毒」が生じる場合がある

。この場合、燃料電池の出力電圧が低下する。そこで、高い耐CO被毒性能を実現するために、Ptにルテニウム(Ru)などの第2の金属を合金化したものを担持させる技術も開示されている(例えば、特許文献2参照。)。

【0009】

この特許文献2では、まず、陽イオン交換樹脂溶液とカーボン粒子とを混合し、70℃で撹拌しながら濃縮した後、高分子フィルム上にスクリーン印刷法を用いて膜状に成形し、乾燥させて陽イオン交換樹脂とカーボン粒子とを含む混合体を製作する。

【0010】

次に、ナフィオン(登録商標)膜中に電極触媒金属コロイドを浸透させ、金属コロイドを還元し、ナフィオン(登録商標)膜中に数nmの電極触媒を化学的に析出させる。具体的には、テトラアンミンPt(2価)陽イオンとヘキサアンミンRu(3価)陽イオンとを含む水溶液中に15時間浸漬することにより、陽イオン交換樹脂のイオンクラスター部のイオン交換基にテトラアンミンPt陽イオンとヘキサアンミンRu陽イオンをイオン交換反応により吸着させる。次に、水素雰囲気中で約7時間還元して、PtとRuとの合金を陽イオン交換樹脂のイオンクラスター部に接するカーボン粒子表面に生成させる。これにより、高い耐CO被毒性能を有するPt−Ru合金を電極触媒として担持させることができる。

【0011】

一方、今日、良好なめっきを行なうために、超臨界流体を用いためっき技術が開示されている(例えば、特許文献3参照。)。この特許文献3に記載の技術においては、超臨界状態とした物質と、電解質溶液とを含む浴中で反応させる。この技術では、浴中に超臨界状態とした物質を含むため、イオンが拡散されて電極等の表面に効率よく供給され、反応性を高めることができる。

【0012】

更に、電気めっきにおいて超臨界流体または亜臨界流体とめっき液とを共存させた状態でめっき行なう導電性微粒子の製造方法に関する技術も開示されている(例えば、特許文献4参照。)。この技術を用いることにより、極めて均一な厚さでかつ表面平滑性に優れたメッキ層を有する導電性微粒子を製造することができる。

【特許文献1】特開2001−283868号公報(第1頁)

【特許文献2】特開2001−291520号公報(図1〜図2)

【特許文献3】特開2003−321791号公報(図1)

【特許文献4】特開2004−277833号公報(第1頁)

【発明の開示】

【発明が解決しようとする課題】

【0013】

ここで、特許文献1に記載された技術においても三相界面を形成することができるが、担持された白金粒子はカーボン粒子に強く固定されていないため、高分子電解質の溶液に浸したときに物理的に脱落しやすい。また、白金粒子のサイズを、ある程度以上に大きくすることができないため、電極触媒金属が強酸性である固体高分子電解質の溶液に化学的に溶けてしまう場合がある。

【0014】

特許文献2に記載された技術では、陽イオン交換樹脂中に電極触媒を析出させることで、電極触媒担持カーボンを形成する。更に、電極触媒金属は陽イオン交換樹脂内に形成されるため、電極触媒金属の脱離を防止することができる。しかし、この技術では触媒析出処理に数時間を要し、効率が良くない。

【0015】

また、燃料電池の放電性能を左右する重要な因子の1つは、電解質膜と電極との界面での、反応ガスの供給路となる細孔と、プロトン導電性を持った電解質と、電極材料とが形成する三相界面における反応面積の広さである。しかし、特許文献2に記載された技術では、電極触媒金属が陽イオン交換樹脂膜中に析出するため、電極触媒金属とカーボン粒子

表面とが接触するとは限らない。このため、三相界面を確実に形成させることは困難である。

【0016】

特許文献3に記載された技術は、カソード側に設置された対象物のめっき技術であり、粉状物をめっき対象とはしていない。

更に、特許文献4に記載された技術は、導電性微粒子の表面に均一な厚さでメッキ層を形成することを目的としており、このような導電性微粒子では、電極触媒の比面積が小さく、触媒が関与する三相界面の面積は非常に少なくなる。

【0017】

本発明は、上述の課題に鑑みてなされ、その目的は、効率的に、良好な電極触媒担持体、膜電極接合体を製造することを可能にして、高性能な燃料電池を提供することにある。

【課題を解決するための手段】

【0018】

上記問題点を解決するために、請求項1に記載の発明は、電極触媒金属となる金属原子を含むめっき液と、めっき液の拡散力を高める拡散流体との分散体に、細孔を有する導電性粉体を混入し、前記分散体を攪拌させながら電解めっきを行なうことにより、前記電極触媒金属を前記導電性粉体の表面で還元し、粒子を析出させたことを要旨とする。

【0019】

請求項2に記載の発明は、請求項1に記載の電極触媒担持体において、前記電極触媒担持体は、前記電極触媒金属を担持させた導電性粉体を覆うコーティング層を備え、前記コーティング層は固体電解質により構成したことを要旨とする。

【0020】

請求項3に記載の発明は、請求項1又は2に記載の電極触媒担持体において、前記導電性粉体において、前記細孔内に前記電極触媒金属を導入して担持させ、かつ前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させたことを要旨とする。

【0021】

請求項4に記載の発明は、請求項1〜3のいずれか一つに記載の電極触媒担持体において、前記導電性粉体は、少なくともカーボン粒子、カーボンナノチューブ、カーボンナノホーンのいずれか一つを含むことを要旨とする。

【0022】

請求項5に記載の発明は、電極触媒金属となる金属原子を含むめっき液と、めっき液の拡散力を高める拡散流体との分散体に、導電性粉体を混入し、反応容器において攪拌する工程と、前記反応容器内の電極に通電し、前記電極触媒金属を前記導電性粉体の表面で還元し、粒子を析出させた電極触媒担持体を形成する工程と、前記分散体から前記電極触媒担持体を分離する工程とを含むことを要旨とする。

【0023】

請求項6に記載の発明は、請求項5に記載の電極触媒担持体の製造方法において、前記電極触媒担持体を形成する工程は、前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させた状態で終了することを要旨とする。

【0024】

請求項7に記載の発明は、電極触媒金属となる金属原子を含むめっき液と拡散流体との分散体に、導電性粉体を混合させる反応容器と、前記反応容器において、前記分散体を攪拌する攪拌手段と、前記反応容器において、前記導電性粉体に電解めっきを行なうための電極と、この電極に電力を供給する電源と、前記分散体から、電極触媒金属を担持させた電極触媒担持体を分離する分離手段とを備えたことを要旨とする。

【0025】

請求項8に記載の発明は、請求項7に記載の電極触媒担持体の製造装置において、前記電源は、前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させた状態で前記電解めっきを終了させることを要旨とする。

【0026】

請求項9に記載の発明は、電極触媒金属となる金属原子を含むめっき液と、めっき液の拡散力を高める拡散流体との分散体に導電性粉体を混入し、前記分散体を攪拌させながら電解めっきを行なうことにより、前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させた電極触媒担持体と、前記電極触媒担持体を電極触媒層として電解質膜とガス拡散層との間に挟持させたことを要旨とする。

【0027】

請求項10に記載の発明は、電極触媒金属となる金属原子を含むめっき液と、めっき液の拡散力を高める拡散流体との分散体に導電性粉体を混入し、前記分散体を攪拌させながら電解めっきを行なうことにより、前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させた電極触媒担持体と、前記電極触媒担持体を電極触媒層として電解質膜とガス拡散層との間に挟持させた膜電極接合体と、前記膜電極接合体に対して、対向させた水素ガス導入手段と酸化性ガス導入手段と設けたことを要旨とする。

【0028】

(作用)

請求項1に記載の発明によれば、分散体を攪拌することにより、導電性粉体にもめっきを行なうことができる。この場合、拡散流体を用いるため、被めっき材である導電性粉体への皮膜の付き回りがよい。

【0029】

請求項2に記載の発明によれば、担持させた電極触媒金属及び導電性粉体を、電解質によりコーティングするため、三相界面を形成することができる。

請求項3に記載の発明によれば、導電性粉体の細孔内に電極触媒金属を導入して担持させる。このため、この細孔内の導入部分がアンカーとなり、電極触媒金属が導電性粉体に強固に固定され、物理的強度を高めることができる。更に、導電性粉体の表面を電極触媒金属が覆いきらないように析出させるため、電極触媒が微粒子状になり、大きな表面積を確保することができる。

【0030】

請求項4に記載の発明によれば、前記導電性粉体は、少なくともカーボン粒子、カーボンナノチューブ、カーボンナノホーンのいずれか一つを含むことにより、電極触媒担持体を形成することができる。

【0031】

請求項5又は7に記載の発明によれば、電解めっきを用いることにより、効率的に電極触媒担持体を量産することができる。

請求項6又は8に記載の発明によれば、導電性粉体の表面を電極触媒金属が覆いきらないように析出させた状態で電解めっきを終了させる。これにより、導電性粉体の表面に部分的に電極触媒金属が析出され、三相界面を形成することができる電極触媒担持体を製造することができる。この場合、導電性粉体の表面を電極触媒金属が覆いきらないように析出させるため、電極触媒が微粒子状になり、大きな表面積を確保することができる。

【0032】

請求項9又は10に記載の発明によれば、三相界面が確実に形成された電極触媒担持体を用いて、エネルギ変換効率の高い膜電極接合体と、それを用いた燃料電池を製造することができる。

【発明の効果】

【0033】

本発明によれば、効率的に、良好な電極触媒担持体、膜電極接合体の製造を可能にして、高性能な燃料電池を製造することができる。

【発明を実施するための最良の形態】

【0034】

以下、本発明を具体化した一実施形態を図1〜図3に基づいて説明する。本実施形態では、図3に示すように、電極触媒層としての燃料極や空気極にPt担持カーボン粒子を含む燃料電池を用いて説明する。まず、本実施の形態に係る固体高分子型燃料電池の構造に

ついて説明する。

【0035】

(燃料電池の構造)

図3に、本発明の実施の形態に係る燃料電池の断面構造を示す。燃料電池は平板状のセル10から構成され、このセル10の両側にはセパレータ11が設けられる。この図3では、一つのセルのみを示すが、セパレータ11を介して複数のセル10を積層して、セルスタック構造の燃料電池を構成してもよい。

【0036】

セル10は、膜電極接合体MEAを含んで構成される。この膜電極接合体MEAは、電解質膜14、電極触媒層としての燃料極12bおよび空気極13bを含む。燃料極12bと空気極13bとは、それぞれ多孔質材料(カーボンペーパーあるいはカーボンクロス等の通気性を確保した材料)で構成されたガス拡散層12a、ガス拡散層13aによって支持される。燃料極12bと空気極13bは、電解質膜14を挟んで対向するように設けられる。

【0037】

燃料極12b側のセパレータ11には、水素ガス導入手段としてのガス流路が設けられており、このガス流路を通じてセル10に燃料ガス(例えば水素ガス)が供給される。同様に、空気極13b側のセパレータ11にも、酸化性ガス導入手段としてのガス流路が設けられ、このガス流路を通じてセル10に酸化性ガス(例えば空気)が供給される。

【0038】

ガス拡散層12aを介して燃料極12bに水素ガスが供給されると、ガス中の水素がプロトンとなり、このプロトンが電解質膜14中を空気極13b側へ移動する。このとき放出される電子は外部回路に移動し、外部回路から空気極13bに流れ込む。一方、ガス拡散層13aを介して空気極13bに空気が供給されると、酸素がプロトンと結合して水となる。この結果、外部回路においては燃料極12bから空気極13bに向かって電子が流れ、電力を取り出すことができる。

【0039】

電解質膜14は、湿潤状態において良好なイオン伝導性を示す固体が好ましく、燃料極12bおよび空気極13bの間でプロトンを移動させるイオン交換膜として機能する。電解質膜14は、含フッ素重合体や非フッ素重合体等の固体高分子材料によって形成され、例えば、スルホン酸型パーフルオロカーボン重合体、ポリサルホン樹脂、ホスホン酸基又はカルボン酸基を有するパーフルオロカーボン重合体等を用いることができる。スルホン酸型パーフルオロカーボン重合体の例として、ナフィオン(登録商標)などが挙げられる。また、非フッ素重合体の例として、スルホン化された、芳香族ポリエーテルエーテルケトン、ポリスルホンなどが挙げられる。

【0040】

燃料極12b及び空気極13bは多孔膜であり、本実施形態では、イオン交換樹脂と、電極触媒を担持したカーボン粒子とから構成する。本実施形態では、担持させる電極触媒金属には白金(Pt)を用いる。

【0041】

(めっき装置)

以下、本実施形態では、拡散流体を用いた電解めっきにより、電極に用いるPt担持カーボン粒子を製造する。ここで、拡散流体としては、超臨界状態の二酸化炭素(以下、「CO2」)を用いる。なお、二酸化炭素の臨界点は、31℃で7.4MPaである。

【0042】

まず、本実施形態のめっき装置の概略を、図1を用いて説明する。

図1に示すように、本実施形態のめっき装置は、密閉可能な圧力容器から構成された反応容器としてのチャンバ40を備える。そして、チャンバ40には、めっき液供給部21、界面活性剤供給部22、CO2供給部23がそれぞれ接続されている。

【0043】

めっき液供給部21は、めっき液タンクから、めっき液供給管を介してチャンバ40にめっき液を供給する。このめっき液タンクには、めっき皮膜を形成する金属原子(ここではPt)を含む水溶液(めっき液)が収容されている。また、めっき液供給部21は、加熱・保温手段を備え、めっき液の成分が析出しない温度に常時、維持される。

【0044】

界面活性剤供給部22は、界面活性剤タンクから、界面活性剤供給管を介してチャンバ40に界面活性剤を供給する。本実施形態では、CO2とめっき液とに作用する界面活性剤としてフッ素系の界面活性剤を用いる。フッ素系界面活性剤は、フッ素基から構成された親CO2性部分と親水性部分とを有する。本発明で使用されるフッ素系界面活性剤として望ましい界面活性剤には、ノニオン系界面活性剤が挙げられる。このフッ素系ノニオン界面活性剤は高圧CO2中で良好な界面活性機能を発現する。

【0045】

また、フッ素基としては、直鎖或いは枝分かれを有するペルフルオロアルキル基、またはペルフルオロポリエーテル基を始めとした炭素鎖中にヘテロ原子を含むものが挙げられる。これらのうちでも炭素鎖長がペルフルオロアルキル基では3〜15程度、炭素鎖中にヘテロ原子を含むものでは3〜50程度のものが使用可能である。

【0046】

また、親水性基にはエーテル、エステル、チオエーテル、チオエステル、アミド、アルコール基が挙げられる。これらのうちでも本実施例で挙げたフッ素基がペルフルオロポリエーテル基であり、親水性基が短鎖のポリエチレングリコール基であるものが特に優れている。

【0047】

また、従来の炭化水素系の界面活性剤は長鎖のポリエチレングリコール基を有しているため化学的な安定性に課題があった。これに比べて、フッ素系界面活性剤はより安定なため、長期間の繰り返し使用に対する耐久性を期待できる。また界面活性剤の分解物由来の異物混入可能性も少なくなる。

【0048】

フッ素系界面活性剤は、疎水性のフッ素基であるため、CO2とめっき液とが安定した分散状態を維持している時間(分散保持時間)が短く、めっき液とCO2との分離が容易であり、操作性の面でも優れている。この界面活性剤を用いた場合、分散操作を停止すると例えば数秒〜数十秒程度で、めっき分散体はCO2とめっき液に分離する。

【0049】

CO2供給部23は、CO2タンクから、CO2供給管を介してチャンバ40にCO2を供給する。本実施形態では、CO2をチャンバ40に供給し、所定の温度、圧力で超臨界状態にする。

【0050】

ここで、界面活性剤供給管及びCO2供給管には、液ポンプ、加熱部及び供給弁が設けられている。液ポンプは供給する流体を加圧するために用いられる。加熱部は、供給する流体を加熱するために用いられる。供給弁は、開閉制御されることにより、各タンクからチャンバ40への連通・遮断を行ない、各流体の供給又は供給停止を制御する。

【0051】

更に、チャンバ40には攪拌ユニット34が設けられている。具体的には、この攪拌ユニット34は、チャンバ40の内部で永久磁石が取り付けられたメッシュ付きロータと、チャンバ40の外部でコイルが取り付けられたステータから構成される。このステータに流す電流を制御することにより、メッシュ付きロータの回転速度及び回転方向を制御する。このロータの回転速度は、例えば約100rpmから約1000rpmで制御できる。この攪拌ユニット34を用いて、チャンバ40内で、めっき液、CO2及び界面活性剤を、めっき処理に適した比率で混合拡散し、CO2の臨界点以上の温度圧力条件下で、回転させたメッシュ付きロータにより攪拌してめっき分散体を形成する。

【0052】

更に、このチャンバ40には、図示しないブロックヒータが設けられており、チャンバ40内のめっき分散体に含まれるCO2を超臨界状態にして、更にめっきを行なうために適する温度に維持する。

【0053】

また、チャンバ40の内部には一対の電極(アノード30とカソード32)が配設されている。アノード30とカソード32とは、電源ユニット33に接続される。

更に、このチャンバ40には分離部50に接続する排出管が設けられている。この排出管は、開閉弁及び調整弁を備えており、チャンバ40からの流体を、圧力を管理しながら排出することができる。

【0054】

この分離部50は、チャンバ40から排出されためっき分散体を、界面活性剤を含むCO2とめっき液とに、これらの比重差を用いて分離する。ここで、めっき液の比重は、1.0〜1.3(g/cm3)程度であり、界面活性剤を含むCO2よりも重くなっている。従って、分離部50においては、界面活性剤を含むCO2からなる上層と、めっき液からなる下層とに分離する。分離部50において分離されたCO2は、CO2再生装置(図示せず)において再生され、再度CO2供給部23に還流される。

【0055】

(電極触媒担持体の製造)

次に、上述しためっき装置を用いて、電極触媒担持体の製造方法について図2を参照して説明する。まず、チャンバ40を各供給部(21、22、23)から遮断した状態で、チャンバ40を開放し、電極触媒を担持させる導電性粉体を導入する(ステップS1)。本実施形態では、導電性粉体としてカーボン粒子101を用いる。このカーボン粒子101としては、0.03μmないし0.05μmのサイズのものを用いる。このカーボン粒子101は多孔質体であり、多くの細孔が形成されている。

【0056】

次に、導電性粉体の攪拌めっきを行なう(ステップS2)。具体的には、カーボン粒子101を導入したチャンバ40を密閉し、各供給部(21、22、23)の供給弁を開き、CO2供給部23からのCO2、界面活性剤供給部22からの界面活性剤及びめっき液供給部21からのめっき液を、所定の割合でチャンバ40に供給し、混合流体を生成する。この場合、各供給部において流体を加熱するとともに、各液ポンプを駆動して、チャンバ40内においてCO2が超臨界状態になるように圧力と温度とを制御する。

【0057】

次に、所定量がチャンバ40内に蓄積された場合、チャンバ40を密閉し、チャンバ40のステータに電流を流して攪拌ユニット34のメッシュ付きロータを回転させる。これにより、チャンバ40内において、CO2、界面活性剤及びめっき液の混合流体が攪拌されてめっき分散体が形成される。ここでは、撹拌は約500rpmで行われる。この場合、このめっき分散体中に分散したカーボン粒子101も攪拌される。

【0058】

そして、チャンバ40に配設されたアノード30とカソード32とに電源ユニット33から電力を供給し、チャンバ40内のめっき分散体中のカーボン粒子101に対して電解めっきを行なう。本実施形態では、めっき処理を行なっている間、メッシュ付きロータを駆動し続け、チャンバ40において分散体を攪拌し、混合分散させながら、めっき処理を行なう。

【0059】

この場合、めっき分散体中に分散されたカーボン粒子101は、めっき分散体の攪拌に伴い、カソード32への接触と離脱とを繰り返す。カーボン粒子101がカソード32に接触した瞬間はカーボン粒子101に通電され、めっき分散体の金属イオンがカーボン粒子101の表面で還元される。そして、この表面に金属の核が生成され、核成長が促進される。本実施形態では、カーボン粒子101の表面にPt粒子102が形成される。

【0060】

特に、本実施形態では、超臨界CO2とめっき液とを用いためっき分散体を用いる。このため、超臨界CO2の拡散力により、カーボン粒子101の表面の細孔にめっき液が入り込み、細孔に入り込んだPt粒子102が形成される。そして、めっき分散体の攪拌に伴い、カーボン粒子101がカソード32から離脱した場合、金属の核成長が停止する。

【0061】

このようなカソード32への接触と、カソード32からの離脱との繰り返しにより、カーボン粒子101の表面に多数のPt粒子102が形成される。

そして、カーボン粒子101の表面を、還元により析出した金属が覆いきらない状態、すなわちカーボン粒子101の表面に部分的にPt粒子102が析出した状態で攪拌めっきを終了し、分散しているPt担持カーボン粉体110を分離する(S3)。本実施形態では、10分程度で、アノード30とカソード32との間の通電及びロータの回転を停止し、チャンバ40内の分散体を分離部50に排出する。この場合、分散体は、比重によって、界面活性剤が含まれたCO2とめっき液とに分離する。ここで、CO2層から飽和して生じる界面活性剤層、あるいはCO2層に分散しているPt担持カーボン粉体は、固液分離(濾過、蒸発乾固等)して回収する。

【0062】

そして、Pt担持カーボン粉体110が分離された混合流体は、CO2とめっき液とに分離される。このCO2はCO2再生装置において再生される。一方、分離部50において分離されためっき液は、めっき液再生装置で各成分が調整される。そして、再生されためっき液は、めっき液供給部21に戻される。以上によりめっき処理が完了する。

【0063】

次に、Pt担持カーボン粉体110の高分子コーティングを行なう(S4)。ここでは、有機溶媒の中に、Pt担持カーボン粉体110を添加し、充分に混合・分散させた分散液を用いる。この分散液に固体電解質としてのナフィオン(登録商標)溶液を固体高分子電解質として添加し、充分に攪拌・混合する。この結果、図2に示すように、Pt担持カーボン粉体110の表面には固体電解質膜104がコートされる。

【0064】

こうして得られたPt担持カーボン粉体110とイオン交換樹脂とを溶媒に分散させて電極触媒インクを生成する。そして、この電極触媒インクをガス拡散層(12a、13a)となる例えばカーボンペーパーに塗布して加熱、乾燥させることにより電極触媒層を形成し、燃料極12bおよび空気極13bを作製する。塗布方法は、たとえば刷毛塗り、スプレー塗布、スクリーン印刷、転写技術等を用いる。続いて、電解質膜14を、燃料極12bと空気極13bとで挟み、ホットプレスして接合する。これにより、膜電極接合体MEAが作製される。

更に、この膜電極接合体MEAにセパレータを設けてセル10を作製する。

【0065】

本実施形態によれば、以下のような効果を得ることができる。

・ 本実施形態では、めっき液とCO2の分散体中に分散させたカーボン粒子101を、チャンバ40内において電解めっきを行なう。この場合、めっき分散体中に分散されたカーボン粒子101は、めっき分散体の攪拌に伴い、カソード32への接触と離脱とを繰り返す。これにより、カーボン粒子101がカソード32に接触した瞬間だけ、通電されて電極触媒金属の電解めっきが行われる。従って、電極触媒のめっきを短時間で効率的に形成することができる。このめっき状況は、電解めっき時の電流値を制御することにより変化する。例えば、一度に多数の結晶核を形成させる場合は、短時間に大電流を流すことにより実現できる。また、パルス的に電圧を印加することも可能である。

【0066】

・ 本実施形態では、めっき処理中に、カーボン粒子101を分散させためっき分散体を攪拌することにより、カーボン粒子101がカソード32に接触した瞬間だけ、電極触媒金属のめっきを行なう。電極触媒金属を陽イオン交換樹脂膜中に析出させる方法とは異なり、導電性粉体(カーボン粒子101)の表面を電極触媒金属が覆いきらないように析

出するため、カーボン粒子101への高分子コーティングにより確実に三相界面を形成することができる。更に、導電性粉体の表面を電極触媒金属が覆いきらないように析出させるため、電極触媒が微粒子状になり、大きな表面積を確保することができる。

【0067】

・ 本実施形態では、超臨界状態のCO2を含むめっき分散体を用いて、カーボン粒子101へのめっき処理を行なう。超臨界状態のCO2が混在しているため、このCO2の拡散力により、めっき皮膜の付き回りがよくなり、多孔質体のカーボン粒子101の細孔に入り込んだPt粒子102が形成される。従って、Pt粒子102のアンカー効果により電極触媒金属が担体に強く固定され、溶解や脱離を抑制することができる。

【0068】

・ 本実施形態では、超臨界状態のCO2とめっき液とを混合分散させるために、フッ素系化合物の界面活性剤を用いる。この界面活性剤を用いた場合、均一な分散体を保持できる時間が短く、攪拌の停止後、速やかにめっき液とCO2とは分離する。そして、分離部50において比重差を利用して分離する。従って、この分離状態において、分散体中に分散させたカーボン粒子101を分離させることができる。また、分離が容易であるため、CO2やめっき液の回収・再生も容易である。

【0069】

また、上記実施形態は以下のように変更してもよい。

○ 本実施形態では、導電性粉体としてカーボン粒子101を用いて説明したが、これに限られるものではなく、アセチレンブラック、ケッチェンブラック、カーボンナノチューブ、カーボンナノホーン状のカーボンを用いてもよい。この場合においても、超臨界状態のCO2を含むめっき分散体を用いることにより、カーボン構造体の中に電極触媒金属を担持させることができる。

【0070】

○ 本実施形態では、電極触媒金属としてPtを用いたが、これに限られるものではない。電極触媒物質としては、Ptの他、Pd、Ru、Os、Ir、RhやAu等の貴金属の中から選択した1種又は2種以上の混合若しくは合金化した電極触媒を用いることができる。

【0071】

○ 本実施形態では、電解質膜14としてナフィオン(登録商標)を用いたが、特にこれに限定されるものではない。また、その形成方法も、薄肉化や膜厚の均一化及び調整が容易で、均一厚さの薄膜を容易かつ低廉に形成することのできるゾルゲル法を採用することも可能である。ゾルゲル法により均一厚さで薄い電解質薄膜を成膜すれば、ガス透過性を良好に確保しつつ、容易かつ確実にすべての電極触媒活性物質を電解質薄膜で覆うことが可能となる。ゾルゲル法により電解質膜を成膜する場合は、ゾル溶液を調製する調製工程と、上記電極触媒活性物質が担持された電極基材の表面にゾル溶液を塗布する塗布工程と、電極基材の表面に塗布されたゾル溶液をゲル化してゲル材よりなる電解質薄膜を得るゲル化工程とを順に実施する。

【0072】

○ 本実施形態では、拡散流体としては、超臨界状態のCO2を用いる。めっき液の拡散力を高める拡散流体であれば、超臨界状態である必要はなく、亜臨界状態であってもよい。また、拡散流体としてCO2以外の物質を用いてもよい。

【0073】

○ 本実施形態では、カーボン粒子101の表面において金属が覆いきらないように析出させた状態で攪拌めっきを終了する。これに代えて、導電性粉体の表面が電極触媒金属で皮膜された状態で攪拌めっきを終了してもよい。この場合には、めっき処理後に、カーボン粒子101(導電性粉体)の表面が露出するまで電極触媒金属のエッチングを行なう。この場合、細孔内の電極触媒金属のエッチングレートは表面上の電極触媒金属のエッチングレートに比べて遅くなるため、細孔内に電極触媒金属を残存させることができる。この結果、導電性粉体の細孔には電極触媒金属が担持されて、三相界面を形成できる電極触

媒担持体を製造することができる。

【0074】

○ 本実施形態では、カーボン粒子101を導入したチャンバ40を密閉し、CO2、界面活性剤及びめっき液を供給して混合流体を生成する。そして、チャンバ40内において、CO2、界面活性剤及びめっき液の混合流体を攪拌して電解めっきを行なう。これに代えて、めっき処理中に、導電性粉体を混入するとともに、CO2が超臨界状態になっためっき分散体をチャンバ40外で形成し、このめっき分散体を連続的に供給・排出することにより循環させてもよい。この場合には、チャンバ40に混合器や分散器を供給配管で接続し、更にチャンバ40から混合分散器への排出配管を設けた循環系を構成する。更に、アノード30は、白金メッシュにより構成することも可能である。これにより、アノード30自体がメッシュ付きロータとして機能する。そして、めっき分散体のチャンバ40内における滞留期間は数十秒以下とする。また、チャンバ40は、シェル&チューブ型にして、めっき流体を白金電極(アノード)に吹き付けてもよい。これにより、めっき分散体と電極との相対速度を維持しながら、チャンバ40内においてカーボン粒子101のカソード32への接触と離脱とを繰り返させることができる。

【0075】

○ 本実施形態では、固体高分子型燃料電池の燃料極12b、空気極13bに用いるPt担持カーボン粒子を例に説明したが、導電性粉体(担体)に金属(電極触媒)を担持させた電極触媒担持体の応用はこれに限られるものではない。燃料電池に関しては、固体高分子形燃料電池(PEFC)のアノード、カソードに限らず、直接型メタノール燃料電池(DMFC)のアノード、カソード、リン酸形燃料電池(PAFC)のアノード、カソードにも応用可能である。また、ガス発生器としては、固体高分子形水電解装置のアノード、カソード、固体高分子形水素/酸素発生装置のアノード、カソード、固体高分子形オゾン発生装置のアノード、カソードにも応用可能である。また、ガスセンサにおいては、固体高分子形の湿度センサの電極、酸素やオゾン等の酸化性ガスまたは水素や一酸化カーボンや硫化水素等の還元性ガスの濃度を検出するセンサとして用いることにより、極めて微量のガス成分についても正確に計測できる。

【図面の簡単な説明】

【0076】

【図1】実施形態における電解めっきを行なうめっき装置の概略説明図。

【図2】実施形態におけるプロセスの概略説明図。

【図3】燃料電池の概略説明図。

【符号の説明】

【0077】

MEA…膜電極接合体、10…セル、11…セパレータ、12a,13a…ガス拡散層、12b…電極触媒層としての燃料極、13b…電極触媒層としての空気極、14…電解質膜、21…めっき液供給部、22…界面活性剤供給部、23…CO2供給部、30…アノード、32…カソード、34…攪拌ユニット、40…チャンバ、101…導電性粉体としてのカーボン粒子、102…電極触媒金属としてのPt粒子、104…固体電解質膜。

【技術分野】

【0001】

本発明は、電極触媒担持体、電極触媒担持体の製造方法、電極触媒担持体の製造装置、燃料電池用の膜電極接合体及び燃料電池に関する。

【背景技術】

【0002】

近年、粉体(担体)に金属等の電極触媒を担持させた材料が各種技術に応用されている。この粉体を用いることにより、大きな表面積を確保することができるため、少量で電極触媒作用を得ることができるからである。この応用技術の一つに、エネルギ変換効率が高い燃料電池がある。この燃料電池は、有害物質を発生しないクリーンなエネルギ源としても注目されている。また、この燃料電池は、電解質の種類によって、リン酸型、溶融炭酸塩型、固体電解質型や固体高分子型等に分類される。

【0003】

例えば、固体高分子型燃料電池においては、燃料極に水素等の燃料が供給されるとともに、酸素極に空気等の酸化ガスが供給され、各電極で化学反応が生じる。燃料極において発生した水素イオン(プロトン)は電解質膜を介して酸素極へ移動する。そして、この酸素極において、水素イオンと酸素イオンとが結合して水が生成されると同時にエネルギを生成する。このように、固体高分子型燃料電池では、電気化学的反応を利用して、燃料の化学エネルギを電気エネルギに直接変換して取り出すことができる。

【0004】

このような機能を実現するため、固体高分子型燃料電池では、図3に示すように、プロトン伝導性をもつ電解質膜14と、この電解質膜14を挟持する一対の電極触媒膜やガス拡散層からなる膜電極接合体MEA(Membrane Electrode Assembly )を用いる。この膜電極接合体MEAの両側にそれぞれセパレータを設けた電池セルを作製する。この電池セルを複数個、積層させることにより燃料電池を構成する。

【0005】

この膜電極接合体MEAには、一般に、カーボン粒子(例えば、カーボンブラック)等の導電性触媒担体に、白金(Pt)等の貴金属粒子等の電極触媒物質を担持させた電極触媒担持カーボンが用いられている。また、電解質膜14には、プロトン伝導性をもつパーフルオロスルホン酸重合体が用いられる。カーボン粒子と電解質膜14とが混合されて形成された三次元構造において、内部に複数の細孔が形成された多孔性の電極が構成される。

【0006】

ここで、このカーボン粒子が電子伝導チャンネルを形成し、電解質膜14がプロトン伝導チャンネルを形成する。更に、細孔が、酸素又は水素の供給と生成物である水の排出とを行なう供給排出チャンネルを形成する。そして、電極内において、これらの3つのチャンネルが三次元的に接し、ガス、プロトン(H+ )および電子(e- )の授受を同時に行なうことができる三相界面が多数に形成されて電極反応が促進される。

【0007】

このような電極触媒担持カーボンを生成するために、固体高分子電解質の溶液と、有機溶媒に予め白金を担持したカーボンブラックを分散した溶液とを混合させ、固体高分子電解質層をカーボンブラック表面に析出させる技術が開示されている(例えば、特許文献1参照。)。電解質層をカーボンブラックの表面に析出させることにより、三相界面を形成した材料を量産することができる。

【0008】

また、電極反応中においては、反応生成中間物としての一酸化炭素(CO)や燃料中のCO成分が電極触媒物質であるPt表面へ強く吸着する「CO被毒」が生じる場合がある

。この場合、燃料電池の出力電圧が低下する。そこで、高い耐CO被毒性能を実現するために、Ptにルテニウム(Ru)などの第2の金属を合金化したものを担持させる技術も開示されている(例えば、特許文献2参照。)。

【0009】

この特許文献2では、まず、陽イオン交換樹脂溶液とカーボン粒子とを混合し、70℃で撹拌しながら濃縮した後、高分子フィルム上にスクリーン印刷法を用いて膜状に成形し、乾燥させて陽イオン交換樹脂とカーボン粒子とを含む混合体を製作する。

【0010】

次に、ナフィオン(登録商標)膜中に電極触媒金属コロイドを浸透させ、金属コロイドを還元し、ナフィオン(登録商標)膜中に数nmの電極触媒を化学的に析出させる。具体的には、テトラアンミンPt(2価)陽イオンとヘキサアンミンRu(3価)陽イオンとを含む水溶液中に15時間浸漬することにより、陽イオン交換樹脂のイオンクラスター部のイオン交換基にテトラアンミンPt陽イオンとヘキサアンミンRu陽イオンをイオン交換反応により吸着させる。次に、水素雰囲気中で約7時間還元して、PtとRuとの合金を陽イオン交換樹脂のイオンクラスター部に接するカーボン粒子表面に生成させる。これにより、高い耐CO被毒性能を有するPt−Ru合金を電極触媒として担持させることができる。

【0011】

一方、今日、良好なめっきを行なうために、超臨界流体を用いためっき技術が開示されている(例えば、特許文献3参照。)。この特許文献3に記載の技術においては、超臨界状態とした物質と、電解質溶液とを含む浴中で反応させる。この技術では、浴中に超臨界状態とした物質を含むため、イオンが拡散されて電極等の表面に効率よく供給され、反応性を高めることができる。

【0012】

更に、電気めっきにおいて超臨界流体または亜臨界流体とめっき液とを共存させた状態でめっき行なう導電性微粒子の製造方法に関する技術も開示されている(例えば、特許文献4参照。)。この技術を用いることにより、極めて均一な厚さでかつ表面平滑性に優れたメッキ層を有する導電性微粒子を製造することができる。

【特許文献1】特開2001−283868号公報(第1頁)

【特許文献2】特開2001−291520号公報(図1〜図2)

【特許文献3】特開2003−321791号公報(図1)

【特許文献4】特開2004−277833号公報(第1頁)

【発明の開示】

【発明が解決しようとする課題】

【0013】

ここで、特許文献1に記載された技術においても三相界面を形成することができるが、担持された白金粒子はカーボン粒子に強く固定されていないため、高分子電解質の溶液に浸したときに物理的に脱落しやすい。また、白金粒子のサイズを、ある程度以上に大きくすることができないため、電極触媒金属が強酸性である固体高分子電解質の溶液に化学的に溶けてしまう場合がある。

【0014】

特許文献2に記載された技術では、陽イオン交換樹脂中に電極触媒を析出させることで、電極触媒担持カーボンを形成する。更に、電極触媒金属は陽イオン交換樹脂内に形成されるため、電極触媒金属の脱離を防止することができる。しかし、この技術では触媒析出処理に数時間を要し、効率が良くない。

【0015】

また、燃料電池の放電性能を左右する重要な因子の1つは、電解質膜と電極との界面での、反応ガスの供給路となる細孔と、プロトン導電性を持った電解質と、電極材料とが形成する三相界面における反応面積の広さである。しかし、特許文献2に記載された技術では、電極触媒金属が陽イオン交換樹脂膜中に析出するため、電極触媒金属とカーボン粒子

表面とが接触するとは限らない。このため、三相界面を確実に形成させることは困難である。

【0016】

特許文献3に記載された技術は、カソード側に設置された対象物のめっき技術であり、粉状物をめっき対象とはしていない。

更に、特許文献4に記載された技術は、導電性微粒子の表面に均一な厚さでメッキ層を形成することを目的としており、このような導電性微粒子では、電極触媒の比面積が小さく、触媒が関与する三相界面の面積は非常に少なくなる。

【0017】

本発明は、上述の課題に鑑みてなされ、その目的は、効率的に、良好な電極触媒担持体、膜電極接合体を製造することを可能にして、高性能な燃料電池を提供することにある。

【課題を解決するための手段】

【0018】

上記問題点を解決するために、請求項1に記載の発明は、電極触媒金属となる金属原子を含むめっき液と、めっき液の拡散力を高める拡散流体との分散体に、細孔を有する導電性粉体を混入し、前記分散体を攪拌させながら電解めっきを行なうことにより、前記電極触媒金属を前記導電性粉体の表面で還元し、粒子を析出させたことを要旨とする。

【0019】

請求項2に記載の発明は、請求項1に記載の電極触媒担持体において、前記電極触媒担持体は、前記電極触媒金属を担持させた導電性粉体を覆うコーティング層を備え、前記コーティング層は固体電解質により構成したことを要旨とする。

【0020】

請求項3に記載の発明は、請求項1又は2に記載の電極触媒担持体において、前記導電性粉体において、前記細孔内に前記電極触媒金属を導入して担持させ、かつ前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させたことを要旨とする。

【0021】

請求項4に記載の発明は、請求項1〜3のいずれか一つに記載の電極触媒担持体において、前記導電性粉体は、少なくともカーボン粒子、カーボンナノチューブ、カーボンナノホーンのいずれか一つを含むことを要旨とする。

【0022】

請求項5に記載の発明は、電極触媒金属となる金属原子を含むめっき液と、めっき液の拡散力を高める拡散流体との分散体に、導電性粉体を混入し、反応容器において攪拌する工程と、前記反応容器内の電極に通電し、前記電極触媒金属を前記導電性粉体の表面で還元し、粒子を析出させた電極触媒担持体を形成する工程と、前記分散体から前記電極触媒担持体を分離する工程とを含むことを要旨とする。

【0023】

請求項6に記載の発明は、請求項5に記載の電極触媒担持体の製造方法において、前記電極触媒担持体を形成する工程は、前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させた状態で終了することを要旨とする。

【0024】

請求項7に記載の発明は、電極触媒金属となる金属原子を含むめっき液と拡散流体との分散体に、導電性粉体を混合させる反応容器と、前記反応容器において、前記分散体を攪拌する攪拌手段と、前記反応容器において、前記導電性粉体に電解めっきを行なうための電極と、この電極に電力を供給する電源と、前記分散体から、電極触媒金属を担持させた電極触媒担持体を分離する分離手段とを備えたことを要旨とする。

【0025】

請求項8に記載の発明は、請求項7に記載の電極触媒担持体の製造装置において、前記電源は、前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させた状態で前記電解めっきを終了させることを要旨とする。

【0026】

請求項9に記載の発明は、電極触媒金属となる金属原子を含むめっき液と、めっき液の拡散力を高める拡散流体との分散体に導電性粉体を混入し、前記分散体を攪拌させながら電解めっきを行なうことにより、前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させた電極触媒担持体と、前記電極触媒担持体を電極触媒層として電解質膜とガス拡散層との間に挟持させたことを要旨とする。

【0027】

請求項10に記載の発明は、電極触媒金属となる金属原子を含むめっき液と、めっき液の拡散力を高める拡散流体との分散体に導電性粉体を混入し、前記分散体を攪拌させながら電解めっきを行なうことにより、前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させた電極触媒担持体と、前記電極触媒担持体を電極触媒層として電解質膜とガス拡散層との間に挟持させた膜電極接合体と、前記膜電極接合体に対して、対向させた水素ガス導入手段と酸化性ガス導入手段と設けたことを要旨とする。

【0028】

(作用)

請求項1に記載の発明によれば、分散体を攪拌することにより、導電性粉体にもめっきを行なうことができる。この場合、拡散流体を用いるため、被めっき材である導電性粉体への皮膜の付き回りがよい。

【0029】

請求項2に記載の発明によれば、担持させた電極触媒金属及び導電性粉体を、電解質によりコーティングするため、三相界面を形成することができる。

請求項3に記載の発明によれば、導電性粉体の細孔内に電極触媒金属を導入して担持させる。このため、この細孔内の導入部分がアンカーとなり、電極触媒金属が導電性粉体に強固に固定され、物理的強度を高めることができる。更に、導電性粉体の表面を電極触媒金属が覆いきらないように析出させるため、電極触媒が微粒子状になり、大きな表面積を確保することができる。

【0030】

請求項4に記載の発明によれば、前記導電性粉体は、少なくともカーボン粒子、カーボンナノチューブ、カーボンナノホーンのいずれか一つを含むことにより、電極触媒担持体を形成することができる。

【0031】

請求項5又は7に記載の発明によれば、電解めっきを用いることにより、効率的に電極触媒担持体を量産することができる。

請求項6又は8に記載の発明によれば、導電性粉体の表面を電極触媒金属が覆いきらないように析出させた状態で電解めっきを終了させる。これにより、導電性粉体の表面に部分的に電極触媒金属が析出され、三相界面を形成することができる電極触媒担持体を製造することができる。この場合、導電性粉体の表面を電極触媒金属が覆いきらないように析出させるため、電極触媒が微粒子状になり、大きな表面積を確保することができる。

【0032】

請求項9又は10に記載の発明によれば、三相界面が確実に形成された電極触媒担持体を用いて、エネルギ変換効率の高い膜電極接合体と、それを用いた燃料電池を製造することができる。

【発明の効果】

【0033】

本発明によれば、効率的に、良好な電極触媒担持体、膜電極接合体の製造を可能にして、高性能な燃料電池を製造することができる。

【発明を実施するための最良の形態】

【0034】

以下、本発明を具体化した一実施形態を図1〜図3に基づいて説明する。本実施形態では、図3に示すように、電極触媒層としての燃料極や空気極にPt担持カーボン粒子を含む燃料電池を用いて説明する。まず、本実施の形態に係る固体高分子型燃料電池の構造に

ついて説明する。

【0035】

(燃料電池の構造)

図3に、本発明の実施の形態に係る燃料電池の断面構造を示す。燃料電池は平板状のセル10から構成され、このセル10の両側にはセパレータ11が設けられる。この図3では、一つのセルのみを示すが、セパレータ11を介して複数のセル10を積層して、セルスタック構造の燃料電池を構成してもよい。

【0036】

セル10は、膜電極接合体MEAを含んで構成される。この膜電極接合体MEAは、電解質膜14、電極触媒層としての燃料極12bおよび空気極13bを含む。燃料極12bと空気極13bとは、それぞれ多孔質材料(カーボンペーパーあるいはカーボンクロス等の通気性を確保した材料)で構成されたガス拡散層12a、ガス拡散層13aによって支持される。燃料極12bと空気極13bは、電解質膜14を挟んで対向するように設けられる。

【0037】

燃料極12b側のセパレータ11には、水素ガス導入手段としてのガス流路が設けられており、このガス流路を通じてセル10に燃料ガス(例えば水素ガス)が供給される。同様に、空気極13b側のセパレータ11にも、酸化性ガス導入手段としてのガス流路が設けられ、このガス流路を通じてセル10に酸化性ガス(例えば空気)が供給される。

【0038】

ガス拡散層12aを介して燃料極12bに水素ガスが供給されると、ガス中の水素がプロトンとなり、このプロトンが電解質膜14中を空気極13b側へ移動する。このとき放出される電子は外部回路に移動し、外部回路から空気極13bに流れ込む。一方、ガス拡散層13aを介して空気極13bに空気が供給されると、酸素がプロトンと結合して水となる。この結果、外部回路においては燃料極12bから空気極13bに向かって電子が流れ、電力を取り出すことができる。

【0039】

電解質膜14は、湿潤状態において良好なイオン伝導性を示す固体が好ましく、燃料極12bおよび空気極13bの間でプロトンを移動させるイオン交換膜として機能する。電解質膜14は、含フッ素重合体や非フッ素重合体等の固体高分子材料によって形成され、例えば、スルホン酸型パーフルオロカーボン重合体、ポリサルホン樹脂、ホスホン酸基又はカルボン酸基を有するパーフルオロカーボン重合体等を用いることができる。スルホン酸型パーフルオロカーボン重合体の例として、ナフィオン(登録商標)などが挙げられる。また、非フッ素重合体の例として、スルホン化された、芳香族ポリエーテルエーテルケトン、ポリスルホンなどが挙げられる。

【0040】

燃料極12b及び空気極13bは多孔膜であり、本実施形態では、イオン交換樹脂と、電極触媒を担持したカーボン粒子とから構成する。本実施形態では、担持させる電極触媒金属には白金(Pt)を用いる。

【0041】

(めっき装置)

以下、本実施形態では、拡散流体を用いた電解めっきにより、電極に用いるPt担持カーボン粒子を製造する。ここで、拡散流体としては、超臨界状態の二酸化炭素(以下、「CO2」)を用いる。なお、二酸化炭素の臨界点は、31℃で7.4MPaである。

【0042】

まず、本実施形態のめっき装置の概略を、図1を用いて説明する。

図1に示すように、本実施形態のめっき装置は、密閉可能な圧力容器から構成された反応容器としてのチャンバ40を備える。そして、チャンバ40には、めっき液供給部21、界面活性剤供給部22、CO2供給部23がそれぞれ接続されている。

【0043】

めっき液供給部21は、めっき液タンクから、めっき液供給管を介してチャンバ40にめっき液を供給する。このめっき液タンクには、めっき皮膜を形成する金属原子(ここではPt)を含む水溶液(めっき液)が収容されている。また、めっき液供給部21は、加熱・保温手段を備え、めっき液の成分が析出しない温度に常時、維持される。

【0044】

界面活性剤供給部22は、界面活性剤タンクから、界面活性剤供給管を介してチャンバ40に界面活性剤を供給する。本実施形態では、CO2とめっき液とに作用する界面活性剤としてフッ素系の界面活性剤を用いる。フッ素系界面活性剤は、フッ素基から構成された親CO2性部分と親水性部分とを有する。本発明で使用されるフッ素系界面活性剤として望ましい界面活性剤には、ノニオン系界面活性剤が挙げられる。このフッ素系ノニオン界面活性剤は高圧CO2中で良好な界面活性機能を発現する。

【0045】

また、フッ素基としては、直鎖或いは枝分かれを有するペルフルオロアルキル基、またはペルフルオロポリエーテル基を始めとした炭素鎖中にヘテロ原子を含むものが挙げられる。これらのうちでも炭素鎖長がペルフルオロアルキル基では3〜15程度、炭素鎖中にヘテロ原子を含むものでは3〜50程度のものが使用可能である。

【0046】

また、親水性基にはエーテル、エステル、チオエーテル、チオエステル、アミド、アルコール基が挙げられる。これらのうちでも本実施例で挙げたフッ素基がペルフルオロポリエーテル基であり、親水性基が短鎖のポリエチレングリコール基であるものが特に優れている。

【0047】

また、従来の炭化水素系の界面活性剤は長鎖のポリエチレングリコール基を有しているため化学的な安定性に課題があった。これに比べて、フッ素系界面活性剤はより安定なため、長期間の繰り返し使用に対する耐久性を期待できる。また界面活性剤の分解物由来の異物混入可能性も少なくなる。

【0048】

フッ素系界面活性剤は、疎水性のフッ素基であるため、CO2とめっき液とが安定した分散状態を維持している時間(分散保持時間)が短く、めっき液とCO2との分離が容易であり、操作性の面でも優れている。この界面活性剤を用いた場合、分散操作を停止すると例えば数秒〜数十秒程度で、めっき分散体はCO2とめっき液に分離する。

【0049】

CO2供給部23は、CO2タンクから、CO2供給管を介してチャンバ40にCO2を供給する。本実施形態では、CO2をチャンバ40に供給し、所定の温度、圧力で超臨界状態にする。

【0050】

ここで、界面活性剤供給管及びCO2供給管には、液ポンプ、加熱部及び供給弁が設けられている。液ポンプは供給する流体を加圧するために用いられる。加熱部は、供給する流体を加熱するために用いられる。供給弁は、開閉制御されることにより、各タンクからチャンバ40への連通・遮断を行ない、各流体の供給又は供給停止を制御する。

【0051】

更に、チャンバ40には攪拌ユニット34が設けられている。具体的には、この攪拌ユニット34は、チャンバ40の内部で永久磁石が取り付けられたメッシュ付きロータと、チャンバ40の外部でコイルが取り付けられたステータから構成される。このステータに流す電流を制御することにより、メッシュ付きロータの回転速度及び回転方向を制御する。このロータの回転速度は、例えば約100rpmから約1000rpmで制御できる。この攪拌ユニット34を用いて、チャンバ40内で、めっき液、CO2及び界面活性剤を、めっき処理に適した比率で混合拡散し、CO2の臨界点以上の温度圧力条件下で、回転させたメッシュ付きロータにより攪拌してめっき分散体を形成する。

【0052】

更に、このチャンバ40には、図示しないブロックヒータが設けられており、チャンバ40内のめっき分散体に含まれるCO2を超臨界状態にして、更にめっきを行なうために適する温度に維持する。

【0053】

また、チャンバ40の内部には一対の電極(アノード30とカソード32)が配設されている。アノード30とカソード32とは、電源ユニット33に接続される。

更に、このチャンバ40には分離部50に接続する排出管が設けられている。この排出管は、開閉弁及び調整弁を備えており、チャンバ40からの流体を、圧力を管理しながら排出することができる。

【0054】

この分離部50は、チャンバ40から排出されためっき分散体を、界面活性剤を含むCO2とめっき液とに、これらの比重差を用いて分離する。ここで、めっき液の比重は、1.0〜1.3(g/cm3)程度であり、界面活性剤を含むCO2よりも重くなっている。従って、分離部50においては、界面活性剤を含むCO2からなる上層と、めっき液からなる下層とに分離する。分離部50において分離されたCO2は、CO2再生装置(図示せず)において再生され、再度CO2供給部23に還流される。

【0055】

(電極触媒担持体の製造)

次に、上述しためっき装置を用いて、電極触媒担持体の製造方法について図2を参照して説明する。まず、チャンバ40を各供給部(21、22、23)から遮断した状態で、チャンバ40を開放し、電極触媒を担持させる導電性粉体を導入する(ステップS1)。本実施形態では、導電性粉体としてカーボン粒子101を用いる。このカーボン粒子101としては、0.03μmないし0.05μmのサイズのものを用いる。このカーボン粒子101は多孔質体であり、多くの細孔が形成されている。

【0056】

次に、導電性粉体の攪拌めっきを行なう(ステップS2)。具体的には、カーボン粒子101を導入したチャンバ40を密閉し、各供給部(21、22、23)の供給弁を開き、CO2供給部23からのCO2、界面活性剤供給部22からの界面活性剤及びめっき液供給部21からのめっき液を、所定の割合でチャンバ40に供給し、混合流体を生成する。この場合、各供給部において流体を加熱するとともに、各液ポンプを駆動して、チャンバ40内においてCO2が超臨界状態になるように圧力と温度とを制御する。

【0057】

次に、所定量がチャンバ40内に蓄積された場合、チャンバ40を密閉し、チャンバ40のステータに電流を流して攪拌ユニット34のメッシュ付きロータを回転させる。これにより、チャンバ40内において、CO2、界面活性剤及びめっき液の混合流体が攪拌されてめっき分散体が形成される。ここでは、撹拌は約500rpmで行われる。この場合、このめっき分散体中に分散したカーボン粒子101も攪拌される。

【0058】

そして、チャンバ40に配設されたアノード30とカソード32とに電源ユニット33から電力を供給し、チャンバ40内のめっき分散体中のカーボン粒子101に対して電解めっきを行なう。本実施形態では、めっき処理を行なっている間、メッシュ付きロータを駆動し続け、チャンバ40において分散体を攪拌し、混合分散させながら、めっき処理を行なう。

【0059】

この場合、めっき分散体中に分散されたカーボン粒子101は、めっき分散体の攪拌に伴い、カソード32への接触と離脱とを繰り返す。カーボン粒子101がカソード32に接触した瞬間はカーボン粒子101に通電され、めっき分散体の金属イオンがカーボン粒子101の表面で還元される。そして、この表面に金属の核が生成され、核成長が促進される。本実施形態では、カーボン粒子101の表面にPt粒子102が形成される。

【0060】

特に、本実施形態では、超臨界CO2とめっき液とを用いためっき分散体を用いる。このため、超臨界CO2の拡散力により、カーボン粒子101の表面の細孔にめっき液が入り込み、細孔に入り込んだPt粒子102が形成される。そして、めっき分散体の攪拌に伴い、カーボン粒子101がカソード32から離脱した場合、金属の核成長が停止する。

【0061】

このようなカソード32への接触と、カソード32からの離脱との繰り返しにより、カーボン粒子101の表面に多数のPt粒子102が形成される。

そして、カーボン粒子101の表面を、還元により析出した金属が覆いきらない状態、すなわちカーボン粒子101の表面に部分的にPt粒子102が析出した状態で攪拌めっきを終了し、分散しているPt担持カーボン粉体110を分離する(S3)。本実施形態では、10分程度で、アノード30とカソード32との間の通電及びロータの回転を停止し、チャンバ40内の分散体を分離部50に排出する。この場合、分散体は、比重によって、界面活性剤が含まれたCO2とめっき液とに分離する。ここで、CO2層から飽和して生じる界面活性剤層、あるいはCO2層に分散しているPt担持カーボン粉体は、固液分離(濾過、蒸発乾固等)して回収する。

【0062】

そして、Pt担持カーボン粉体110が分離された混合流体は、CO2とめっき液とに分離される。このCO2はCO2再生装置において再生される。一方、分離部50において分離されためっき液は、めっき液再生装置で各成分が調整される。そして、再生されためっき液は、めっき液供給部21に戻される。以上によりめっき処理が完了する。

【0063】

次に、Pt担持カーボン粉体110の高分子コーティングを行なう(S4)。ここでは、有機溶媒の中に、Pt担持カーボン粉体110を添加し、充分に混合・分散させた分散液を用いる。この分散液に固体電解質としてのナフィオン(登録商標)溶液を固体高分子電解質として添加し、充分に攪拌・混合する。この結果、図2に示すように、Pt担持カーボン粉体110の表面には固体電解質膜104がコートされる。

【0064】

こうして得られたPt担持カーボン粉体110とイオン交換樹脂とを溶媒に分散させて電極触媒インクを生成する。そして、この電極触媒インクをガス拡散層(12a、13a)となる例えばカーボンペーパーに塗布して加熱、乾燥させることにより電極触媒層を形成し、燃料極12bおよび空気極13bを作製する。塗布方法は、たとえば刷毛塗り、スプレー塗布、スクリーン印刷、転写技術等を用いる。続いて、電解質膜14を、燃料極12bと空気極13bとで挟み、ホットプレスして接合する。これにより、膜電極接合体MEAが作製される。

更に、この膜電極接合体MEAにセパレータを設けてセル10を作製する。

【0065】

本実施形態によれば、以下のような効果を得ることができる。

・ 本実施形態では、めっき液とCO2の分散体中に分散させたカーボン粒子101を、チャンバ40内において電解めっきを行なう。この場合、めっき分散体中に分散されたカーボン粒子101は、めっき分散体の攪拌に伴い、カソード32への接触と離脱とを繰り返す。これにより、カーボン粒子101がカソード32に接触した瞬間だけ、通電されて電極触媒金属の電解めっきが行われる。従って、電極触媒のめっきを短時間で効率的に形成することができる。このめっき状況は、電解めっき時の電流値を制御することにより変化する。例えば、一度に多数の結晶核を形成させる場合は、短時間に大電流を流すことにより実現できる。また、パルス的に電圧を印加することも可能である。

【0066】

・ 本実施形態では、めっき処理中に、カーボン粒子101を分散させためっき分散体を攪拌することにより、カーボン粒子101がカソード32に接触した瞬間だけ、電極触媒金属のめっきを行なう。電極触媒金属を陽イオン交換樹脂膜中に析出させる方法とは異なり、導電性粉体(カーボン粒子101)の表面を電極触媒金属が覆いきらないように析

出するため、カーボン粒子101への高分子コーティングにより確実に三相界面を形成することができる。更に、導電性粉体の表面を電極触媒金属が覆いきらないように析出させるため、電極触媒が微粒子状になり、大きな表面積を確保することができる。

【0067】

・ 本実施形態では、超臨界状態のCO2を含むめっき分散体を用いて、カーボン粒子101へのめっき処理を行なう。超臨界状態のCO2が混在しているため、このCO2の拡散力により、めっき皮膜の付き回りがよくなり、多孔質体のカーボン粒子101の細孔に入り込んだPt粒子102が形成される。従って、Pt粒子102のアンカー効果により電極触媒金属が担体に強く固定され、溶解や脱離を抑制することができる。

【0068】

・ 本実施形態では、超臨界状態のCO2とめっき液とを混合分散させるために、フッ素系化合物の界面活性剤を用いる。この界面活性剤を用いた場合、均一な分散体を保持できる時間が短く、攪拌の停止後、速やかにめっき液とCO2とは分離する。そして、分離部50において比重差を利用して分離する。従って、この分離状態において、分散体中に分散させたカーボン粒子101を分離させることができる。また、分離が容易であるため、CO2やめっき液の回収・再生も容易である。

【0069】

また、上記実施形態は以下のように変更してもよい。

○ 本実施形態では、導電性粉体としてカーボン粒子101を用いて説明したが、これに限られるものではなく、アセチレンブラック、ケッチェンブラック、カーボンナノチューブ、カーボンナノホーン状のカーボンを用いてもよい。この場合においても、超臨界状態のCO2を含むめっき分散体を用いることにより、カーボン構造体の中に電極触媒金属を担持させることができる。

【0070】

○ 本実施形態では、電極触媒金属としてPtを用いたが、これに限られるものではない。電極触媒物質としては、Ptの他、Pd、Ru、Os、Ir、RhやAu等の貴金属の中から選択した1種又は2種以上の混合若しくは合金化した電極触媒を用いることができる。

【0071】

○ 本実施形態では、電解質膜14としてナフィオン(登録商標)を用いたが、特にこれに限定されるものではない。また、その形成方法も、薄肉化や膜厚の均一化及び調整が容易で、均一厚さの薄膜を容易かつ低廉に形成することのできるゾルゲル法を採用することも可能である。ゾルゲル法により均一厚さで薄い電解質薄膜を成膜すれば、ガス透過性を良好に確保しつつ、容易かつ確実にすべての電極触媒活性物質を電解質薄膜で覆うことが可能となる。ゾルゲル法により電解質膜を成膜する場合は、ゾル溶液を調製する調製工程と、上記電極触媒活性物質が担持された電極基材の表面にゾル溶液を塗布する塗布工程と、電極基材の表面に塗布されたゾル溶液をゲル化してゲル材よりなる電解質薄膜を得るゲル化工程とを順に実施する。

【0072】

○ 本実施形態では、拡散流体としては、超臨界状態のCO2を用いる。めっき液の拡散力を高める拡散流体であれば、超臨界状態である必要はなく、亜臨界状態であってもよい。また、拡散流体としてCO2以外の物質を用いてもよい。

【0073】

○ 本実施形態では、カーボン粒子101の表面において金属が覆いきらないように析出させた状態で攪拌めっきを終了する。これに代えて、導電性粉体の表面が電極触媒金属で皮膜された状態で攪拌めっきを終了してもよい。この場合には、めっき処理後に、カーボン粒子101(導電性粉体)の表面が露出するまで電極触媒金属のエッチングを行なう。この場合、細孔内の電極触媒金属のエッチングレートは表面上の電極触媒金属のエッチングレートに比べて遅くなるため、細孔内に電極触媒金属を残存させることができる。この結果、導電性粉体の細孔には電極触媒金属が担持されて、三相界面を形成できる電極触

媒担持体を製造することができる。

【0074】

○ 本実施形態では、カーボン粒子101を導入したチャンバ40を密閉し、CO2、界面活性剤及びめっき液を供給して混合流体を生成する。そして、チャンバ40内において、CO2、界面活性剤及びめっき液の混合流体を攪拌して電解めっきを行なう。これに代えて、めっき処理中に、導電性粉体を混入するとともに、CO2が超臨界状態になっためっき分散体をチャンバ40外で形成し、このめっき分散体を連続的に供給・排出することにより循環させてもよい。この場合には、チャンバ40に混合器や分散器を供給配管で接続し、更にチャンバ40から混合分散器への排出配管を設けた循環系を構成する。更に、アノード30は、白金メッシュにより構成することも可能である。これにより、アノード30自体がメッシュ付きロータとして機能する。そして、めっき分散体のチャンバ40内における滞留期間は数十秒以下とする。また、チャンバ40は、シェル&チューブ型にして、めっき流体を白金電極(アノード)に吹き付けてもよい。これにより、めっき分散体と電極との相対速度を維持しながら、チャンバ40内においてカーボン粒子101のカソード32への接触と離脱とを繰り返させることができる。

【0075】

○ 本実施形態では、固体高分子型燃料電池の燃料極12b、空気極13bに用いるPt担持カーボン粒子を例に説明したが、導電性粉体(担体)に金属(電極触媒)を担持させた電極触媒担持体の応用はこれに限られるものではない。燃料電池に関しては、固体高分子形燃料電池(PEFC)のアノード、カソードに限らず、直接型メタノール燃料電池(DMFC)のアノード、カソード、リン酸形燃料電池(PAFC)のアノード、カソードにも応用可能である。また、ガス発生器としては、固体高分子形水電解装置のアノード、カソード、固体高分子形水素/酸素発生装置のアノード、カソード、固体高分子形オゾン発生装置のアノード、カソードにも応用可能である。また、ガスセンサにおいては、固体高分子形の湿度センサの電極、酸素やオゾン等の酸化性ガスまたは水素や一酸化カーボンや硫化水素等の還元性ガスの濃度を検出するセンサとして用いることにより、極めて微量のガス成分についても正確に計測できる。

【図面の簡単な説明】

【0076】

【図1】実施形態における電解めっきを行なうめっき装置の概略説明図。

【図2】実施形態におけるプロセスの概略説明図。

【図3】燃料電池の概略説明図。

【符号の説明】

【0077】

MEA…膜電極接合体、10…セル、11…セパレータ、12a,13a…ガス拡散層、12b…電極触媒層としての燃料極、13b…電極触媒層としての空気極、14…電解質膜、21…めっき液供給部、22…界面活性剤供給部、23…CO2供給部、30…アノード、32…カソード、34…攪拌ユニット、40…チャンバ、101…導電性粉体としてのカーボン粒子、102…電極触媒金属としてのPt粒子、104…固体電解質膜。

【特許請求の範囲】

【請求項1】

電極触媒金属となる金属原子を含むめっき液と、めっき液の拡散力を高める拡散流体との分散体に、細孔を有する導電性粉体を混入し、前記分散体を攪拌させながら電解めっきを行なうことにより、前記電極触媒金属を前記導電性粉体の表面で還元し、粒子を析出させたことを特徴とする電極触媒担持体。

【請求項2】

前記電極触媒担持体は、前記電極触媒金属を担持させた導電性粉体を覆うコーティング層を備え、前記コーティング層は固体電解質により構成したことを特徴とする請求項1に記載の電極触媒担持体。

【請求項3】

前記導電性粉体において、前記細孔内に前記電極触媒金属を導入して担持させ、かつ前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させたことを特徴とする請求項1又は2に記載の電極触媒担持体。

【請求項4】

前記導電性粉体は、少なくともカーボン粒子、カーボンナノチューブ、カーボンナノホーンのいずれか一つを含むことを特徴とする請求項1〜3のいずれか一つに記載の電極触媒担持体。

【請求項5】

電極触媒金属となる金属原子を含むめっき液と、めっき液の拡散力を高める拡散流体との分散体に、導電性粉体を混入し、反応容器において攪拌する工程と、

前記反応容器内の電極に通電し、前記電極触媒金属を前記導電性粉体の表面で還元し、粒子を析出させた電極触媒担持体を形成する工程と、

前記分散体から前記電極触媒担持体を分離する工程と

を含むことを特徴とする電極触媒担持体の製造方法。

【請求項6】

前記電極触媒担持体を形成する工程は、前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させた状態で終了することを特徴とする請求項5に記載の電極触媒担持体の製造方法。

【請求項7】

電極触媒金属となる金属原子を含むめっき液と拡散流体との分散体に、導電性粉体を混合させる反応容器と、

前記反応容器において、前記分散体を攪拌する攪拌手段と、

前記反応容器において、前記導電性粉体に電解めっきを行なうための電極と、この電極に電力を供給する電源と、

前記分散体から、電極触媒金属を担持させた電極触媒担持体を分離する分離手段と

を備えたことを特徴とする電極触媒担持体の製造装置。

【請求項8】

前記電源は、前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させた状態で前記電解めっきを終了させることを特徴とする請求項7に記載の電極触媒担持体の製造装置。

【請求項9】

電極触媒金属となる金属原子を含むめっき液と、めっき液の拡散力を高める拡散流体との分散体に導電性粉体を混入し、前記分散体を攪拌させながら電解めっきを行なうことにより、前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させた電極触媒担持体と、

前記電極触媒担持体を電極触媒層として電解質膜とガス拡散層との間に挟持させたことを特徴とする燃料電池用の膜電極接合体。

【請求項10】

電極触媒金属となる金属原子を含むめっき液と、めっき液の拡散力を高める拡散流体と

の分散体に導電性粉体を混入し、前記分散体を攪拌させながら電解めっきを行なうことにより、前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させた電極触媒担持体と、

前記電極触媒担持体を電極触媒層として電解質膜とガス拡散層との間に挟持させた膜電極接合体と、

前記膜電極接合体に対して、対向させた水素ガス導入手段と酸化性ガス導入手段と設けたことを特徴とする燃料電池。

【請求項1】

電極触媒金属となる金属原子を含むめっき液と、めっき液の拡散力を高める拡散流体との分散体に、細孔を有する導電性粉体を混入し、前記分散体を攪拌させながら電解めっきを行なうことにより、前記電極触媒金属を前記導電性粉体の表面で還元し、粒子を析出させたことを特徴とする電極触媒担持体。

【請求項2】

前記電極触媒担持体は、前記電極触媒金属を担持させた導電性粉体を覆うコーティング層を備え、前記コーティング層は固体電解質により構成したことを特徴とする請求項1に記載の電極触媒担持体。

【請求項3】

前記導電性粉体において、前記細孔内に前記電極触媒金属を導入して担持させ、かつ前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させたことを特徴とする請求項1又は2に記載の電極触媒担持体。

【請求項4】

前記導電性粉体は、少なくともカーボン粒子、カーボンナノチューブ、カーボンナノホーンのいずれか一つを含むことを特徴とする請求項1〜3のいずれか一つに記載の電極触媒担持体。

【請求項5】

電極触媒金属となる金属原子を含むめっき液と、めっき液の拡散力を高める拡散流体との分散体に、導電性粉体を混入し、反応容器において攪拌する工程と、

前記反応容器内の電極に通電し、前記電極触媒金属を前記導電性粉体の表面で還元し、粒子を析出させた電極触媒担持体を形成する工程と、

前記分散体から前記電極触媒担持体を分離する工程と

を含むことを特徴とする電極触媒担持体の製造方法。

【請求項6】

前記電極触媒担持体を形成する工程は、前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させた状態で終了することを特徴とする請求項5に記載の電極触媒担持体の製造方法。

【請求項7】

電極触媒金属となる金属原子を含むめっき液と拡散流体との分散体に、導電性粉体を混合させる反応容器と、

前記反応容器において、前記分散体を攪拌する攪拌手段と、

前記反応容器において、前記導電性粉体に電解めっきを行なうための電極と、この電極に電力を供給する電源と、

前記分散体から、電極触媒金属を担持させた電極触媒担持体を分離する分離手段と

を備えたことを特徴とする電極触媒担持体の製造装置。

【請求項8】

前記電源は、前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させた状態で前記電解めっきを終了させることを特徴とする請求項7に記載の電極触媒担持体の製造装置。

【請求項9】

電極触媒金属となる金属原子を含むめっき液と、めっき液の拡散力を高める拡散流体との分散体に導電性粉体を混入し、前記分散体を攪拌させながら電解めっきを行なうことにより、前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させた電極触媒担持体と、

前記電極触媒担持体を電極触媒層として電解質膜とガス拡散層との間に挟持させたことを特徴とする燃料電池用の膜電極接合体。

【請求項10】

電極触媒金属となる金属原子を含むめっき液と、めっき液の拡散力を高める拡散流体と

の分散体に導電性粉体を混入し、前記分散体を攪拌させながら電解めっきを行なうことにより、前記導電性粉体の表面を前記電極触媒金属が覆いきらないように析出させた電極触媒担持体と、

前記電極触媒担持体を電極触媒層として電解質膜とガス拡散層との間に挟持させた膜電極接合体と、

前記膜電極接合体に対して、対向させた水素ガス導入手段と酸化性ガス導入手段と設けたことを特徴とする燃料電池。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−123049(P2007−123049A)

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願番号】特願2005−313484(P2005−313484)

【出願日】平成17年10月27日(2005.10.27)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願日】平成17年10月27日(2005.10.27)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

[ Back to top ]