電気めっき方法及びめっき部材の製造方法

【課題】被めっき部材の表面に形成されるめっき皮膜のピンホールやピットの発生を抑制する電気めっき方法及びめっき部材を提供する。

【解決手段】めっき浴槽20内に、平均粒子径20μm〜300μmの粒子を5体積%〜65体積%の範囲で含むめっき液21を満たし、めっき浴槽内のめっき液中に被めっき部材11及び陽極13を配置し、被めっき部材11及び陽極13を配置しためっき浴槽20内を、めっき液の蒸気圧Pb〜(蒸気圧Pb+15kPa)の範囲の圧力に保持し、圧力を保持しためっき浴槽20内において、陽極13を上流側とし被めっき部材11を下流側としてめっき液21を流動させ、めっき液を流動させつつ、被めっき部材11及び陽極13間に電圧を印加し被めっき部材の表面にめっき膜を形成することを特徴とするめっき部材の製造方法。

【解決手段】めっき浴槽20内に、平均粒子径20μm〜300μmの粒子を5体積%〜65体積%の範囲で含むめっき液21を満たし、めっき浴槽内のめっき液中に被めっき部材11及び陽極13を配置し、被めっき部材11及び陽極13を配置しためっき浴槽20内を、めっき液の蒸気圧Pb〜(蒸気圧Pb+15kPa)の範囲の圧力に保持し、圧力を保持しためっき浴槽20内において、陽極13を上流側とし被めっき部材11を下流側としてめっき液21を流動させ、めっき液を流動させつつ、被めっき部材11及び陽極13間に電圧を印加し被めっき部材の表面にめっき膜を形成することを特徴とするめっき部材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気めっき方法及びめっき部材の製造方法に関する。

【背景技術】

【0002】

従来、電気めっきの効率を高める方法として、例えば、特許文献1には、界面活性剤を添加しためっき浴の底部に多数の微細孔を有する気泡発生管を設け、そこから発生する微細気泡によりめっき浴を撹拌しながらめっきを行う方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平05−112898号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

一般に、電気めっきでは、金属イオンの還元と並行し、水の電気分解が進行する。水の電気分解により発生する水素気泡は、被めっき部材の表面に付着するため、めっき皮膜を貫通する孔(ピンホール)や、めっき皮膜内の穴(ピット)が生じるという問題がある。

本発明の目的は、電気めっき方法において、被めっき部材の表面に形成されるめっき皮膜のピンホールやピットの発生を抑制することにある。

【課題を解決するための手段】

【0005】

本発明によれば、以下の[1]〜[10]が提供される。

[1]平均粒子径20μm〜300μmの粒子を含むめっき液を調製し、調製された前記めっき液と陽極及び被めっき部材とを接触させ、前記めっき液と接触させた前記被めっき部材の表面に当該めっき液を連続的に供給し、前記陽極と前記被めっき部材との間に電圧を印加し、当該被めっき部材の表面にめっき皮膜を形成することを特徴とする電気めっき方法。

[2]前記めっき液の圧力を、当該めっき液の蒸気圧Pb〜(当該蒸気圧Pb+15kPa)の範囲内に保持することを特徴とする前記[1]に記載の電気めっき方法。

[3]前記粒子を5体積%〜65体積%の範囲で含む前記めっき液を調製することを特徴とする前記[1]又は[2]に記載の電気めっき方法。

[4]前記被めっき部材と接触させた前記めっき液を移動させることを特徴とする前記[1]乃至[3]のいずれかに記載の電気めっき方法。

[5]前記めっき液と接触させた前記被めっき部材を、当該めっき液中で移動させることを特徴とする前記[1]乃至[3]のいずれかに記載の電気めっき方法。

【0006】

[6]めっき浴槽内に、平均粒子径20μm〜300μmの粒子を5体積%〜65体積%の範囲で含むめっき液を満たし、前記めっき浴槽内の前記めっき液中に被めっき部材及び陽極を配置し、前記めっき浴槽内において、前記陽極を上流側とし前記被めっき部材を下流側として前記めっき液を流動させ、前記めっき液を流動させつつ、前記被めっき部材及び前記陽極間に電圧を印加し当該被めっき部材の表面にめっき膜を形成することを特徴とするめっき部材の製造方法。

[7]前記めっき浴槽内を、前記めっき液の蒸気圧Pb〜(当該蒸気圧Pb+15kPa)の範囲の圧力に保持することを特徴とする前記[6]に記載のめっき部材の製造方法。

[8]前記粒子は、前記めっき液に溶解しない材料からなることを特徴とする前記[6]又は[7]に記載のめっき部材の製造方法。

[9]前記めっき浴槽内の前記圧力を前記めっき液の前記蒸気圧Pbに保ちつつ、当該めっき液を連続的に沸騰させることを特徴とする前記[6]乃至[8]のいずれかに記載のめっき部材の製造方法。

[10]前記めっき浴槽内の前記圧力を前記めっき液の前記蒸気圧Pb〜(当該蒸気圧Pb+15kPa)の範囲内で変動させ、当該めっき液を間歇的に沸騰させることを特徴とする前記[6]乃至[8]のいずれかに記載のめっき部材の製造方法。

【発明の効果】

【0007】

本発明によれば、電気めっき方法において、平均粒子径20μm〜300μmの粒子を含むめっき液を使用しない場合と比較して、被めっき部材の表面に形成されるめっき皮膜のピンホールやピットの発生が抑制される。

【図面の簡単な説明】

【0008】

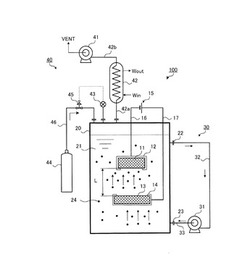

【図1】めっき部材の製造方法の一例を説明する図である。

【発明を実施するための形態】

【0009】

以下、本発明の実施の形態について詳細に説明する。尚、本発明は、以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することができる。また、使用する図面は、本実施の形態を説明するために使用するものであり、実際の大きさを表すものではない。

本実施の形態が適用される電気めっき方法及びめっき部材の製造方法は、所定のめっき装置を用いて行われる。めっき装置としては特に限定されず、例えば、FRP等のプラスチックやステンレス鋼等のめっき液に浸食されない材料で形成されためっき浴槽と、直流電源と、直流電源の正極側に導通する陽極と、負極側に導通する被めっき部材である陰極と、メッキ液を流動させる撹拌装置等を備えたものであればよい。

また、めっき浴槽内を所定の圧力に保持した状態で電気めっきを行う場合は、密閉型のめっき浴槽に、メッキ液を循環させる循環路と循環ポンプを備え、さらに、めっき槽内を撹拌する撹拌羽根、減圧ポンプ、コンデンサ等を備えたものを用いる。

以下に、コンデンサ等を備えた密閉型のめっき浴槽を用いた電気めっき法を例に挙げて説明する。

【0010】

(電気めっき装置)

図1は、本実施の形態が適用されるめっき部材の製造方法の一例を説明する図である。図1に示す電気めっき装置100は、被めっき部材としての陰極11を装着する陰極設置部12と、陰極11との間に所定の電圧が印加される陽極13を設ける陽極設置部14と、後述するように粒子24を含むめっき液21を収容するめっき浴槽20と、めっき液21を流動させる流動部30と、さらに、めっき浴槽20内を所定の圧力範囲にする圧力調整部40と、を備えている。

【0011】

陰極11と陽極13とは、所定の電極間距離Lを隔てて配置されている。また、陰極11と陽極13との間に所定の電圧を印加する直流電源15と、直流電源15と陰極11及び陽極13とをそれぞれ接合する導線16,17が配置されている。

【0012】

陽極13は、陰極11としての被めっき部材の表面にめっき膜を析出させようとする金属から構成されている。めっき膜として析出させる金属としては、例えば、Cu、Zn、Cr、Fe、Co、Ni、Ag、Cd、In、Sn、Ru、Rh、Pd、Au、Pb、W、Ir、Pt等が挙げられる。これらの中でも、Ni、Ag、Au、Pd、Cr、Cu、Sn、Znが好ましい。これらの金属は、それぞれ単独で、または、2種以上を組み合わせて用いてもよい。

【0013】

めっき浴槽20は、例えばステンレス鋼等の、めっき液21に侵食されない材料で形成された密閉型の容器である。めっき浴槽20の少なくとも内側の表面は、めっき液21に侵食されない材料で形成することが好ましい。

流動部30は、循環ポンプ31と、めっき浴槽20の上部に設けた排出口22と循環ポンプ31とを接合する循環配管32と、めっき浴槽20の下部に設けた供給口23と循環ポンプ31とを接合する供給配管33とを備えている。尚、図示しないが、さらに、沸騰状態でめっき液21を流動させる場合には、循環ポンプ31に加えて撹拌羽根を設置することが好ましい。

【0014】

圧力調整部40は、めっき浴槽20内を所定の圧力範囲にするための減圧ポンプ41と、圧力保持操作により蒸発するめっき液21の溶媒を冷却し、めっき浴槽20内に還流させる冷却部としてのコンデンサ42とを備えている。コンデンサ42は、配管42aによりめっき浴槽20内の気相部と接合され、配管42bにより減圧ポンプ41と接合されている。また、コンデンサ42は、所定の冷却材(Win,Wout)により冷却されている。

【0015】

次に、圧力調整部40は、めっき浴槽20内の気相部の圧力を示す圧力メータ43と、めっき浴槽20内に窒素(N2)等の不活性ガスを供給するための不活性ガス供給装置44と、不活性ガス供給装置44から供給される窒素(N2)等の供給量を調整するために、圧力メータ43によって検出された所定の圧力に基づいて作動する圧力調節弁45とを備えている。不活性ガス供給装置44及び圧力調節弁45は、不活性ガス供給管46によりめっき浴槽20内の気相部と接合されている。尚、図示しないが、必要に応じて、温度制御のための温度センサ、ヒータを設けてもよい。

【0016】

<めっき液>

本実施の形態において使用するめっき液21は、通常、溶媒に、平均粒子径20μm〜300μmの粒子24と、前述した被めっき部材としての陰極11の表面にめっき膜として析出させる1種又は2種類以上の金属の塩、有機物、ホウ酸等の緩衝剤、リン酸等の酸またはアルカリ物質等の各種物質を溶解させたものが用いられる。以下、各成分について説明する。

【0017】

(粒子24)

本実施の形態において使用する粒子24は、めっき液21に溶解しない材料から構成される。粒子24は、平均粒子径20μm以上であり、但し300μm以下の範囲のものが挙げられる。ここで、平均粒子径は、レーザー回折・散乱法により測定された球体相当の平均粒子直径である。

さらに、本実施の形態において使用する粒子24の平均粒子径は、好ましくは20μm以上である。但し、平均粒子径は、300μm以下であり、さらに好ましくは、200μm以下である。

めっき液21に含まれる粒子24の平均粒子径が過度に小さいと、電気めっきにより、被めっき部材のめっき皮膜中に取り込まれる傾向がある。この場合、粒子24の粒子径分布は、直径10μm以下の粒子24が含まれない程度に狭いことが好ましい。

また、めっき液21に含まれる粒子24の平均粒子径が過度に大きいと、被めっき部材に形成されるめっき皮膜に、ピンホールやピットが発生しやすい傾向がある。

【0018】

本実施の形態において使用する粒子24は、めっき液21に溶解しない材料であれば特に限定されない。例えば、ポリスチレン樹脂、ポリメチルメタクリレート樹脂等のような高分子材料;アルミナ、セラミックス等の無機材料等が挙げられる。尚、本実施の形態では、めっき液21に溶解しない材料としては、溶媒に膨潤する程度の材料も含むものとする。

また、粒子24は、例えば、砂粒のように特定の形状を持たない様々なものが利用できる。その中でも、細長い粒子や板状の粒子では、アスペクト比5以下のものが好ましく、さらに、球状粒子であることが好ましい。

【0019】

本実施の形態においてめっき液21に含まれる粒子24の濃度は、通常、5体積%以上、好ましくは10体積%以上、さらに好ましくは15体積%以上である。但し、通常、65体積%以下、好ましくは60体積%以下である。

めっき液21に含まれる粒子24の濃度が過度に少ないと、めっき皮膜に生じるピンホールやピットの発生が抑制されない傾向がある。めっき液21に含まれる粒子24の濃度が過度に多いと、めっき液21の流動性が低下する傾向がある。

【0020】

(溶媒)

溶媒は、一般的には水が用いられる。さらに水に、例えば、メタノール、エタノール等のアルコール類;エチレンカーボネート、プロピレンカーボネート等の環状カーボネート類;ジメチルカーボネート、エチルメチルカーボネート、ジエチルカーボネート等の直鎖状カーボネート類等を混合したものを用いても良い。

【0021】

(金属塩)

金属塩としては、析出させる金属、合金、酸化物の種類等を考慮して適宜選択する。電気化学的に析出させることができる金属としては、例えば、Cu、Zn、Cr、Fe、Co、Ni、Ag、Cd、In、Sn、Ru、Rh、Pd、Au、Pb、W、Ir、Pt等が挙げられる。また、有機物としては、例えば、ポリアクリル酸等の陰イオン系電解質;ポリエチレンイミン等の陽イオン系電解質;サッカリン(1,2−ベンゾイソチアゾール−3(2H)−オン1,1−ジオキシド)(10mg/L)、2−ブチン1,4−ジオール(5mg/L)等の添加剤等が挙げられる。

【0022】

尚、めっき液21には、電解質溶液の安定化等を目的として一種又はそれ以上の物質を含むことができる。具体的には、めっき膜として析出させる金属のイオンと錯塩を形成する物質、電解質溶液の導電性を向上させるためのその他の塩、電解質溶液の安定剤、緩衝材等が挙げられる。

【0023】

本実施の形態において、めっき液21の主成分の具体例は、以下の通りである。

例えば、銅を析出させる場合の主成分としては、(結晶硫酸銅及び硫酸)、(ホウフッ化銅及びホウフッ酸)、(シアン化銅及びシアン化ソーダ)、(ピロリン酸銅、ピロリン酸カリウム及びアンモニア水)等;ニッケルを析出させる場合の主成分としては、(硫酸ニッケル、塩化アンモニウム及びホウ酸)、(硫酸ニッケル、塩化ニッケル及びホウ酸)、(スルファミン酸ニッケル、塩化ニッケル及びホウ酸)等;クロムを析出させる場合の主成分としては、(クロム酸及び硫酸)、(クロム酸、酢酸バリウム及び酢酸亜鉛)等;亜鉛を析出させる場合の主成分としては、(硫酸亜鉛、塩化アンモニウム、硫酸アンモニウム、ホウ酸及びデキストリン)、(酸化亜鉛、シアン化ソーダ及び苛性ソーダ)、(酸化亜鉛及び苛性ソーダ)等が挙げられる。

【0024】

カドミウムを析出させる場合の主成分としては、(酸化カドミウム、シアン化ソーダ、ゼラチン及びデキストリン)等;スズを析出させる場合の主成分としては、(硫酸第一スズ、硫酸、クレゾールスルホン酸、β−ナフトール及びゼラチン)等、(スズ酸カリ及び遊離苛性カリ)等;銀を析出させる場合の主成分としては、(シアン化銀及びシアン化カリ)等;金を析出させる場合の主成分としては、(金、シアン化カリ、炭酸カリ及びリン酸水素カリ)等;白金を析出させる場合の主成分としては、(塩化白金酸、第二リン酸アンモニウム及び第二リン酸ソーダ)、(塩化白金酸及び酢酸塩)等;ロジウムを析出させる場合の主成分としては、(濃硫酸及びロジウム)、(リン酸及びリン酸ロジウム)等が挙げられる。

【0025】

ルテニウムを析出させる場合の主成分としては、ルテニウム錯体等;黄銅を析出させる場合の主成分としては、(シアン化第一銅、シアン化亜鉛、シアン化ナトリウム、及び炭酸ナトリウム)等;スズ鉛合金を析出させる場合の主成分としては、(スズ、鉛、遊離ホウフッ酸及びペプトン)、(スズ、鉛、遊離ホウフッ化水素酸及びペプトン)等;鉄ニッケル合金を析出させる場合の主成分としては、(スルファミン酸ニッケル、スルファミン酸第一鉄及び酢酸ナトリウム)等;コバルト燐を析出させる場合の主成分としては、(塩化コバルト、亜リン酸及びリン酸)等が挙げられる。

【0026】

尚、本実施の形態で使用するめっき液21には、さらに、有機物、ホウ酸等の緩衝剤、リン酸等の酸またはアルカリ物質等の各種物質を溶解させたものが用いられる。

【0027】

<めっき部材の製造方法>

次に、電気めっき装置100を用いためっき部材の製造方法について説明する。

本実施の形態では、めっき浴槽20内は、圧力調整部40により、めっき液21を用いて電気めっきを行う温度におけるめっき液21の蒸気圧Pb以上〜(蒸気圧Pb+15kPa)以下の圧力に保持されることが好ましい。

【0028】

さらに、本実施の形態では、めっき浴槽20内の圧力を圧力調整部40により減圧し、めっき液21を沸騰させた状態で、もしくは間歇的に沸騰させた状態と沸騰していない減圧状態を往復させながら電気めっき処理が行われることが好ましい。

このとき、めっき浴槽20内の圧力は、圧力メータ43によって検出される。即ち、めっき浴槽20内部が、電気めっき処理が行われる温度におけるめっき液21の蒸気圧Pbより高くする際には圧力調節弁45を開き、不活性ガス供給装置44から窒素(N2)等を供給する。これにより、めっき浴槽20内は、めっき液21の蒸気圧Pb〜(蒸気圧Pb+15kPa)の圧力に保持される。

尚、減圧ポンプ41の減圧操作によって気化しためっき液21の溶媒は、冷却装置であるコンデンサ42により冷却され、めっき浴槽20に還流される。また、めっき浴槽20内の気相部は減圧ポンプ41により外気(VENT)に排出される。

【0029】

本実施の形態では、めっき浴槽20のめっき液21は、流動部30により、陽極13を上流側とし陰極11を下流側として流動し、被めっき部材としての陰極11の表面に連続的に供給される。このとき、めっき液21に含まれる平均粒子径20μm〜300μmの粒子24は、めっき液21の溶媒等と共に、陰極11の表面に連続的に供給される。

【0030】

図1に示すように、めっき浴槽20のめっき液21は、めっき浴槽20の上部に設けた排出口22からめっき浴槽20のめっき液21を循環ポンプ31に導かれ、次に、めっき浴槽20の下部に設けた供給口23からめっき浴槽20内に導かれる。このとき、めっき浴槽20内では、陽極13を上流側とし陰極11を下流側とし、めっき浴槽20の底部から上部に向けて、図1中の矢印の方向にめっき液21が流動する。さらに、めっき液21は、めっき浴槽20の上部に設けた排出口22から循環配管32、循環ポンプ31及び供給配管33を経て、再びめっき浴槽20の下部に設けた供給口23からめっき浴槽20内に循環供給される。

【0031】

続いて、被めっき部材である陰極11と、めっき浴槽20内で流動するめっき液21の上流側に配置された陽極13とに、直流電源15により所定の電圧を印加し、平均粒子径20μm〜300μmの粒子24を、被めっき部材である陰極11の表面に連続的に供給しつつ、電気めっきによりめっき膜を形成する。

【0032】

本実施の形態において、電気めっきの条件は、電気めっきを行う金属の種類により適宜選択され、特に限定されない。例えば、ニッケルめっきの場合、通常、使用するめっき液21中のニッケル塩の濃度は、260g/l〜490g/l、好ましくは、300g/l〜400g/lである。また、めっき液21のpHは、通常、1.5〜5.0、好ましくは、3.0〜4.8である。電気めっきの温度は、通常、40℃〜70℃、好ましくは、45℃〜60℃である。尚、電気めっき処理中は、陰極設置部12に取り付けた陰極11を、所定の回転数で回転させることが好ましい。

【0033】

本実施の形態では、電気めっきに際し、平均粒子径20μm〜300μmの粒子24を含むめっき液21を、被めっき部材である陰極11の表面に連続的に供給することにより、このような粒子24を含まない場合と比較して、めっき皮膜に生じるピットやピンホールの発生が抑制される。

また、電気めっきに際し、めっき浴槽20の圧力を、電気めっきを行う温度におけるめっき液21の蒸気圧Pb〜(蒸気圧Pb+15kPa)の範囲に保持することにより、水の電気分解により発生する水素気泡が、被めっき部材の表面に付着することなく、めっき浴槽20の外に排出されると考えられる。このため、めっき皮膜に生じるピットやピンホールの発生がさらに抑制される。

【0034】

本発明において、被めっき部材としての陰極11の表面にめっき液21を連続的に供給する他の実施の形態としては、例えば、めっき浴槽20内のめっき液21を、適当な撹拌装置を用いて撹拌する方法;めっき液21中に互いに対向させて浸漬した陰極11と陽極13とを、めっき液21中で移動させる方法等が挙げられる。

【0035】

尚、本実施の形態が適用される電気めっき方法において合金めっきを行い、めっき皮膜の色調、磁性、接合性、導電性の向上等を図ることが可能である。適用可能な合金めっきとしては、例えば、Au合金、Ag合金、Cu合金、Ni−P、Co−Mo、Co−Ti、Fe−Mo等が挙げられる。

また、本実施の形態が適用される電気めっき方法において、粒子径10μm以下の微粒子をめっき液中に分散させ、これらの微粒子をめっき金属の中へ共析させる複合めっきを行い、めっき皮膜の耐磨耗性、潤滑性、耐食性の向上等を図ることが可能である。複合めっきに用いる微粒子の材料は特に限定されないが、例えば、Al2O3、TiO2、SiO2等の金属酸化物;ダイヤモンド、SiC、TiC、WC、黒鉛等の炭素化合物;コランダム;PTFE等の高分子化合物等が挙げられる。

【0036】

以上、詳述したように、本実施の形態が適用される電気めっき装置100によれば、めっき浴槽20内の圧力をめっき液21の蒸気圧Pb〜(蒸気圧Pb+15kPa)の圧力に保持した状態で電気めっき処理を行うことにより、被めっき部材表面に、ピンホールやピットが減少した均一なめっき膜が形成される。この場合、めっき浴槽20内の圧力をめっき液21の蒸気圧Pbに保ち、めっき液21の沸騰状態において電気めっき処理を行うことが好ましい。さらに、めっき浴槽20内の圧力をめっき液21の蒸気圧Pb〜(蒸気圧Pb+15kPa)の範囲内に保ち、めっき液21を間歇的に沸騰させながら電気めっき処理を行うことが好ましい。

【0037】

尚、本実施の形態が適用される電気めっき方法は、金属部材の電気めっき以外に、例えば、陽極酸化被膜の形成、電解研磨、電解加工、電気泳動塗装、電解精錬、化成処理等の電気化学的表面処理に適用が可能である。

【実施例】

【0038】

以下、実施例に基づき本実施の形態についてさらに詳述する。但し、本発明はこれらの実施例に限定されるものではない。

(1)めっき液の調製

水1,000部に、硫酸ニッケル240部、塩化ニッケル45部、ホウ酸30部、光沢剤(奥野製薬工業株式会社製:アクナNCF−MU)2mlを溶解し、pH4〜pH5のめっき液(ニッケルめっき液)を調製した。また、めっき液の温度は50℃に保った。

【0039】

(2)電気めっき処理

陽極として幅2cm×長さ2cmの純ニッケル板を用い、陰極(被めっき部材)として幅3.4cm×長さ5cmの真鍮板を用いる。

真鍮板の表面で、50℃における電流密度が2.5mA/dm2の条件で、所定時間、電気めっき処理を行い、真鍮板の表面にニッケルめっき皮膜を形成した。

【0040】

(3)めっき皮膜のピットの観察

電気めっき処理により、真鍮板の表面に、厚さ約30μmのニッケルのめっき皮膜を形成し、その表面をスケール付ルーペ(倍率10倍)により観察し、以下の基準によりピット又はピンホールの有無を評価した。尚、ピンホールは、めっき膜に生じた真鍮板まで達している孔であり、めっき膜上の微細な窪み(ピット)と区別される。

また、ピンホールは、電気めっき処理後、めっき膜が形成された真鍮板を塩酸蒸気中に置き、1時間後に取り出して充分に水洗し乾燥し、真鍮板の下部に横3cm×縦2cmの領域を設定し、実体顕微鏡を用いてこの中にあるピンホールの数を数えた。

◎:径20μm以下のピット又はピンホールがほとんど観察されない。

○:径20μm以上のピット又はピンホールが観察されない。

×:径20μm以上のピット又はピンホールが少し観察される。

【0041】

(実施例1,2、比較例1)

表1に示すように、平均粒子径45μmのポリメチルメタクリレート樹脂(PMMA)の球状粒子を20体積%含むめっき液を調製し、図1に示す電気めっき装置100を用いて、被めっき部材として調製した真鍮板の電気めっき処理を行い、真鍮板の表面に形成しためっき皮膜についてピット又はピンホールの状態を観察した。この場合、PMMAの球状粒子は、径10μm以下の成分を除いている。

尚、表1中の圧力は、Pb(9.3kPa)、常圧(101.3kPa)である。Pb(9.3kPa)において、めっき液は沸騰する。

さらに、比較のため、粒子を含まないめっき液を用いた場合について、実施例1と同様に形成しためっき皮膜ついてピット又はピンホールの状態を観察した。

結果を表1に示す。

【0042】

【表1】

【0043】

表1に示す結果から、平均粒子径45μmのポリメチルメタクリレート樹脂(PMMA)の球状粒子を20体積%の濃度で含むめっき液を用いた場合(実施例1,2)は、形成されためっき皮膜には、径20μm以上のピット又はピンホールが観察されないことが分かる。特に、めっき液が沸騰状態(Pb(9.3kPa))で電気めっき処理を行った場合(実施例1)は、径20μm以下のピット又はピンホールも観察されず、均一なめっき皮膜が形成されることが分かる。

PMMAの球状粒子を含まないめっき液を用いた場合(比較例1)は、めっき皮膜に径20μm以上のピット又はピンホールが生じることが分かる。

【符号の説明】

【0044】

11…陰極、13…陽極、20…めっき浴槽、21…めっき液、24…粒子、30…流動部、40…圧力調整部、42…コンデンサ、100…電気めっき装置

【技術分野】

【0001】

本発明は、電気めっき方法及びめっき部材の製造方法に関する。

【背景技術】

【0002】

従来、電気めっきの効率を高める方法として、例えば、特許文献1には、界面活性剤を添加しためっき浴の底部に多数の微細孔を有する気泡発生管を設け、そこから発生する微細気泡によりめっき浴を撹拌しながらめっきを行う方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平05−112898号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

一般に、電気めっきでは、金属イオンの還元と並行し、水の電気分解が進行する。水の電気分解により発生する水素気泡は、被めっき部材の表面に付着するため、めっき皮膜を貫通する孔(ピンホール)や、めっき皮膜内の穴(ピット)が生じるという問題がある。

本発明の目的は、電気めっき方法において、被めっき部材の表面に形成されるめっき皮膜のピンホールやピットの発生を抑制することにある。

【課題を解決するための手段】

【0005】

本発明によれば、以下の[1]〜[10]が提供される。

[1]平均粒子径20μm〜300μmの粒子を含むめっき液を調製し、調製された前記めっき液と陽極及び被めっき部材とを接触させ、前記めっき液と接触させた前記被めっき部材の表面に当該めっき液を連続的に供給し、前記陽極と前記被めっき部材との間に電圧を印加し、当該被めっき部材の表面にめっき皮膜を形成することを特徴とする電気めっき方法。

[2]前記めっき液の圧力を、当該めっき液の蒸気圧Pb〜(当該蒸気圧Pb+15kPa)の範囲内に保持することを特徴とする前記[1]に記載の電気めっき方法。

[3]前記粒子を5体積%〜65体積%の範囲で含む前記めっき液を調製することを特徴とする前記[1]又は[2]に記載の電気めっき方法。

[4]前記被めっき部材と接触させた前記めっき液を移動させることを特徴とする前記[1]乃至[3]のいずれかに記載の電気めっき方法。

[5]前記めっき液と接触させた前記被めっき部材を、当該めっき液中で移動させることを特徴とする前記[1]乃至[3]のいずれかに記載の電気めっき方法。

【0006】

[6]めっき浴槽内に、平均粒子径20μm〜300μmの粒子を5体積%〜65体積%の範囲で含むめっき液を満たし、前記めっき浴槽内の前記めっき液中に被めっき部材及び陽極を配置し、前記めっき浴槽内において、前記陽極を上流側とし前記被めっき部材を下流側として前記めっき液を流動させ、前記めっき液を流動させつつ、前記被めっき部材及び前記陽極間に電圧を印加し当該被めっき部材の表面にめっき膜を形成することを特徴とするめっき部材の製造方法。

[7]前記めっき浴槽内を、前記めっき液の蒸気圧Pb〜(当該蒸気圧Pb+15kPa)の範囲の圧力に保持することを特徴とする前記[6]に記載のめっき部材の製造方法。

[8]前記粒子は、前記めっき液に溶解しない材料からなることを特徴とする前記[6]又は[7]に記載のめっき部材の製造方法。

[9]前記めっき浴槽内の前記圧力を前記めっき液の前記蒸気圧Pbに保ちつつ、当該めっき液を連続的に沸騰させることを特徴とする前記[6]乃至[8]のいずれかに記載のめっき部材の製造方法。

[10]前記めっき浴槽内の前記圧力を前記めっき液の前記蒸気圧Pb〜(当該蒸気圧Pb+15kPa)の範囲内で変動させ、当該めっき液を間歇的に沸騰させることを特徴とする前記[6]乃至[8]のいずれかに記載のめっき部材の製造方法。

【発明の効果】

【0007】

本発明によれば、電気めっき方法において、平均粒子径20μm〜300μmの粒子を含むめっき液を使用しない場合と比較して、被めっき部材の表面に形成されるめっき皮膜のピンホールやピットの発生が抑制される。

【図面の簡単な説明】

【0008】

【図1】めっき部材の製造方法の一例を説明する図である。

【発明を実施するための形態】

【0009】

以下、本発明の実施の形態について詳細に説明する。尚、本発明は、以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することができる。また、使用する図面は、本実施の形態を説明するために使用するものであり、実際の大きさを表すものではない。

本実施の形態が適用される電気めっき方法及びめっき部材の製造方法は、所定のめっき装置を用いて行われる。めっき装置としては特に限定されず、例えば、FRP等のプラスチックやステンレス鋼等のめっき液に浸食されない材料で形成されためっき浴槽と、直流電源と、直流電源の正極側に導通する陽極と、負極側に導通する被めっき部材である陰極と、メッキ液を流動させる撹拌装置等を備えたものであればよい。

また、めっき浴槽内を所定の圧力に保持した状態で電気めっきを行う場合は、密閉型のめっき浴槽に、メッキ液を循環させる循環路と循環ポンプを備え、さらに、めっき槽内を撹拌する撹拌羽根、減圧ポンプ、コンデンサ等を備えたものを用いる。

以下に、コンデンサ等を備えた密閉型のめっき浴槽を用いた電気めっき法を例に挙げて説明する。

【0010】

(電気めっき装置)

図1は、本実施の形態が適用されるめっき部材の製造方法の一例を説明する図である。図1に示す電気めっき装置100は、被めっき部材としての陰極11を装着する陰極設置部12と、陰極11との間に所定の電圧が印加される陽極13を設ける陽極設置部14と、後述するように粒子24を含むめっき液21を収容するめっき浴槽20と、めっき液21を流動させる流動部30と、さらに、めっき浴槽20内を所定の圧力範囲にする圧力調整部40と、を備えている。

【0011】

陰極11と陽極13とは、所定の電極間距離Lを隔てて配置されている。また、陰極11と陽極13との間に所定の電圧を印加する直流電源15と、直流電源15と陰極11及び陽極13とをそれぞれ接合する導線16,17が配置されている。

【0012】

陽極13は、陰極11としての被めっき部材の表面にめっき膜を析出させようとする金属から構成されている。めっき膜として析出させる金属としては、例えば、Cu、Zn、Cr、Fe、Co、Ni、Ag、Cd、In、Sn、Ru、Rh、Pd、Au、Pb、W、Ir、Pt等が挙げられる。これらの中でも、Ni、Ag、Au、Pd、Cr、Cu、Sn、Znが好ましい。これらの金属は、それぞれ単独で、または、2種以上を組み合わせて用いてもよい。

【0013】

めっき浴槽20は、例えばステンレス鋼等の、めっき液21に侵食されない材料で形成された密閉型の容器である。めっき浴槽20の少なくとも内側の表面は、めっき液21に侵食されない材料で形成することが好ましい。

流動部30は、循環ポンプ31と、めっき浴槽20の上部に設けた排出口22と循環ポンプ31とを接合する循環配管32と、めっき浴槽20の下部に設けた供給口23と循環ポンプ31とを接合する供給配管33とを備えている。尚、図示しないが、さらに、沸騰状態でめっき液21を流動させる場合には、循環ポンプ31に加えて撹拌羽根を設置することが好ましい。

【0014】

圧力調整部40は、めっき浴槽20内を所定の圧力範囲にするための減圧ポンプ41と、圧力保持操作により蒸発するめっき液21の溶媒を冷却し、めっき浴槽20内に還流させる冷却部としてのコンデンサ42とを備えている。コンデンサ42は、配管42aによりめっき浴槽20内の気相部と接合され、配管42bにより減圧ポンプ41と接合されている。また、コンデンサ42は、所定の冷却材(Win,Wout)により冷却されている。

【0015】

次に、圧力調整部40は、めっき浴槽20内の気相部の圧力を示す圧力メータ43と、めっき浴槽20内に窒素(N2)等の不活性ガスを供給するための不活性ガス供給装置44と、不活性ガス供給装置44から供給される窒素(N2)等の供給量を調整するために、圧力メータ43によって検出された所定の圧力に基づいて作動する圧力調節弁45とを備えている。不活性ガス供給装置44及び圧力調節弁45は、不活性ガス供給管46によりめっき浴槽20内の気相部と接合されている。尚、図示しないが、必要に応じて、温度制御のための温度センサ、ヒータを設けてもよい。

【0016】

<めっき液>

本実施の形態において使用するめっき液21は、通常、溶媒に、平均粒子径20μm〜300μmの粒子24と、前述した被めっき部材としての陰極11の表面にめっき膜として析出させる1種又は2種類以上の金属の塩、有機物、ホウ酸等の緩衝剤、リン酸等の酸またはアルカリ物質等の各種物質を溶解させたものが用いられる。以下、各成分について説明する。

【0017】

(粒子24)

本実施の形態において使用する粒子24は、めっき液21に溶解しない材料から構成される。粒子24は、平均粒子径20μm以上であり、但し300μm以下の範囲のものが挙げられる。ここで、平均粒子径は、レーザー回折・散乱法により測定された球体相当の平均粒子直径である。

さらに、本実施の形態において使用する粒子24の平均粒子径は、好ましくは20μm以上である。但し、平均粒子径は、300μm以下であり、さらに好ましくは、200μm以下である。

めっき液21に含まれる粒子24の平均粒子径が過度に小さいと、電気めっきにより、被めっき部材のめっき皮膜中に取り込まれる傾向がある。この場合、粒子24の粒子径分布は、直径10μm以下の粒子24が含まれない程度に狭いことが好ましい。

また、めっき液21に含まれる粒子24の平均粒子径が過度に大きいと、被めっき部材に形成されるめっき皮膜に、ピンホールやピットが発生しやすい傾向がある。

【0018】

本実施の形態において使用する粒子24は、めっき液21に溶解しない材料であれば特に限定されない。例えば、ポリスチレン樹脂、ポリメチルメタクリレート樹脂等のような高分子材料;アルミナ、セラミックス等の無機材料等が挙げられる。尚、本実施の形態では、めっき液21に溶解しない材料としては、溶媒に膨潤する程度の材料も含むものとする。

また、粒子24は、例えば、砂粒のように特定の形状を持たない様々なものが利用できる。その中でも、細長い粒子や板状の粒子では、アスペクト比5以下のものが好ましく、さらに、球状粒子であることが好ましい。

【0019】

本実施の形態においてめっき液21に含まれる粒子24の濃度は、通常、5体積%以上、好ましくは10体積%以上、さらに好ましくは15体積%以上である。但し、通常、65体積%以下、好ましくは60体積%以下である。

めっき液21に含まれる粒子24の濃度が過度に少ないと、めっき皮膜に生じるピンホールやピットの発生が抑制されない傾向がある。めっき液21に含まれる粒子24の濃度が過度に多いと、めっき液21の流動性が低下する傾向がある。

【0020】

(溶媒)

溶媒は、一般的には水が用いられる。さらに水に、例えば、メタノール、エタノール等のアルコール類;エチレンカーボネート、プロピレンカーボネート等の環状カーボネート類;ジメチルカーボネート、エチルメチルカーボネート、ジエチルカーボネート等の直鎖状カーボネート類等を混合したものを用いても良い。

【0021】

(金属塩)

金属塩としては、析出させる金属、合金、酸化物の種類等を考慮して適宜選択する。電気化学的に析出させることができる金属としては、例えば、Cu、Zn、Cr、Fe、Co、Ni、Ag、Cd、In、Sn、Ru、Rh、Pd、Au、Pb、W、Ir、Pt等が挙げられる。また、有機物としては、例えば、ポリアクリル酸等の陰イオン系電解質;ポリエチレンイミン等の陽イオン系電解質;サッカリン(1,2−ベンゾイソチアゾール−3(2H)−オン1,1−ジオキシド)(10mg/L)、2−ブチン1,4−ジオール(5mg/L)等の添加剤等が挙げられる。

【0022】

尚、めっき液21には、電解質溶液の安定化等を目的として一種又はそれ以上の物質を含むことができる。具体的には、めっき膜として析出させる金属のイオンと錯塩を形成する物質、電解質溶液の導電性を向上させるためのその他の塩、電解質溶液の安定剤、緩衝材等が挙げられる。

【0023】

本実施の形態において、めっき液21の主成分の具体例は、以下の通りである。

例えば、銅を析出させる場合の主成分としては、(結晶硫酸銅及び硫酸)、(ホウフッ化銅及びホウフッ酸)、(シアン化銅及びシアン化ソーダ)、(ピロリン酸銅、ピロリン酸カリウム及びアンモニア水)等;ニッケルを析出させる場合の主成分としては、(硫酸ニッケル、塩化アンモニウム及びホウ酸)、(硫酸ニッケル、塩化ニッケル及びホウ酸)、(スルファミン酸ニッケル、塩化ニッケル及びホウ酸)等;クロムを析出させる場合の主成分としては、(クロム酸及び硫酸)、(クロム酸、酢酸バリウム及び酢酸亜鉛)等;亜鉛を析出させる場合の主成分としては、(硫酸亜鉛、塩化アンモニウム、硫酸アンモニウム、ホウ酸及びデキストリン)、(酸化亜鉛、シアン化ソーダ及び苛性ソーダ)、(酸化亜鉛及び苛性ソーダ)等が挙げられる。

【0024】

カドミウムを析出させる場合の主成分としては、(酸化カドミウム、シアン化ソーダ、ゼラチン及びデキストリン)等;スズを析出させる場合の主成分としては、(硫酸第一スズ、硫酸、クレゾールスルホン酸、β−ナフトール及びゼラチン)等、(スズ酸カリ及び遊離苛性カリ)等;銀を析出させる場合の主成分としては、(シアン化銀及びシアン化カリ)等;金を析出させる場合の主成分としては、(金、シアン化カリ、炭酸カリ及びリン酸水素カリ)等;白金を析出させる場合の主成分としては、(塩化白金酸、第二リン酸アンモニウム及び第二リン酸ソーダ)、(塩化白金酸及び酢酸塩)等;ロジウムを析出させる場合の主成分としては、(濃硫酸及びロジウム)、(リン酸及びリン酸ロジウム)等が挙げられる。

【0025】

ルテニウムを析出させる場合の主成分としては、ルテニウム錯体等;黄銅を析出させる場合の主成分としては、(シアン化第一銅、シアン化亜鉛、シアン化ナトリウム、及び炭酸ナトリウム)等;スズ鉛合金を析出させる場合の主成分としては、(スズ、鉛、遊離ホウフッ酸及びペプトン)、(スズ、鉛、遊離ホウフッ化水素酸及びペプトン)等;鉄ニッケル合金を析出させる場合の主成分としては、(スルファミン酸ニッケル、スルファミン酸第一鉄及び酢酸ナトリウム)等;コバルト燐を析出させる場合の主成分としては、(塩化コバルト、亜リン酸及びリン酸)等が挙げられる。

【0026】

尚、本実施の形態で使用するめっき液21には、さらに、有機物、ホウ酸等の緩衝剤、リン酸等の酸またはアルカリ物質等の各種物質を溶解させたものが用いられる。

【0027】

<めっき部材の製造方法>

次に、電気めっき装置100を用いためっき部材の製造方法について説明する。

本実施の形態では、めっき浴槽20内は、圧力調整部40により、めっき液21を用いて電気めっきを行う温度におけるめっき液21の蒸気圧Pb以上〜(蒸気圧Pb+15kPa)以下の圧力に保持されることが好ましい。

【0028】

さらに、本実施の形態では、めっき浴槽20内の圧力を圧力調整部40により減圧し、めっき液21を沸騰させた状態で、もしくは間歇的に沸騰させた状態と沸騰していない減圧状態を往復させながら電気めっき処理が行われることが好ましい。

このとき、めっき浴槽20内の圧力は、圧力メータ43によって検出される。即ち、めっき浴槽20内部が、電気めっき処理が行われる温度におけるめっき液21の蒸気圧Pbより高くする際には圧力調節弁45を開き、不活性ガス供給装置44から窒素(N2)等を供給する。これにより、めっき浴槽20内は、めっき液21の蒸気圧Pb〜(蒸気圧Pb+15kPa)の圧力に保持される。

尚、減圧ポンプ41の減圧操作によって気化しためっき液21の溶媒は、冷却装置であるコンデンサ42により冷却され、めっき浴槽20に還流される。また、めっき浴槽20内の気相部は減圧ポンプ41により外気(VENT)に排出される。

【0029】

本実施の形態では、めっき浴槽20のめっき液21は、流動部30により、陽極13を上流側とし陰極11を下流側として流動し、被めっき部材としての陰極11の表面に連続的に供給される。このとき、めっき液21に含まれる平均粒子径20μm〜300μmの粒子24は、めっき液21の溶媒等と共に、陰極11の表面に連続的に供給される。

【0030】

図1に示すように、めっき浴槽20のめっき液21は、めっき浴槽20の上部に設けた排出口22からめっき浴槽20のめっき液21を循環ポンプ31に導かれ、次に、めっき浴槽20の下部に設けた供給口23からめっき浴槽20内に導かれる。このとき、めっき浴槽20内では、陽極13を上流側とし陰極11を下流側とし、めっき浴槽20の底部から上部に向けて、図1中の矢印の方向にめっき液21が流動する。さらに、めっき液21は、めっき浴槽20の上部に設けた排出口22から循環配管32、循環ポンプ31及び供給配管33を経て、再びめっき浴槽20の下部に設けた供給口23からめっき浴槽20内に循環供給される。

【0031】

続いて、被めっき部材である陰極11と、めっき浴槽20内で流動するめっき液21の上流側に配置された陽極13とに、直流電源15により所定の電圧を印加し、平均粒子径20μm〜300μmの粒子24を、被めっき部材である陰極11の表面に連続的に供給しつつ、電気めっきによりめっき膜を形成する。

【0032】

本実施の形態において、電気めっきの条件は、電気めっきを行う金属の種類により適宜選択され、特に限定されない。例えば、ニッケルめっきの場合、通常、使用するめっき液21中のニッケル塩の濃度は、260g/l〜490g/l、好ましくは、300g/l〜400g/lである。また、めっき液21のpHは、通常、1.5〜5.0、好ましくは、3.0〜4.8である。電気めっきの温度は、通常、40℃〜70℃、好ましくは、45℃〜60℃である。尚、電気めっき処理中は、陰極設置部12に取り付けた陰極11を、所定の回転数で回転させることが好ましい。

【0033】

本実施の形態では、電気めっきに際し、平均粒子径20μm〜300μmの粒子24を含むめっき液21を、被めっき部材である陰極11の表面に連続的に供給することにより、このような粒子24を含まない場合と比較して、めっき皮膜に生じるピットやピンホールの発生が抑制される。

また、電気めっきに際し、めっき浴槽20の圧力を、電気めっきを行う温度におけるめっき液21の蒸気圧Pb〜(蒸気圧Pb+15kPa)の範囲に保持することにより、水の電気分解により発生する水素気泡が、被めっき部材の表面に付着することなく、めっき浴槽20の外に排出されると考えられる。このため、めっき皮膜に生じるピットやピンホールの発生がさらに抑制される。

【0034】

本発明において、被めっき部材としての陰極11の表面にめっき液21を連続的に供給する他の実施の形態としては、例えば、めっき浴槽20内のめっき液21を、適当な撹拌装置を用いて撹拌する方法;めっき液21中に互いに対向させて浸漬した陰極11と陽極13とを、めっき液21中で移動させる方法等が挙げられる。

【0035】

尚、本実施の形態が適用される電気めっき方法において合金めっきを行い、めっき皮膜の色調、磁性、接合性、導電性の向上等を図ることが可能である。適用可能な合金めっきとしては、例えば、Au合金、Ag合金、Cu合金、Ni−P、Co−Mo、Co−Ti、Fe−Mo等が挙げられる。

また、本実施の形態が適用される電気めっき方法において、粒子径10μm以下の微粒子をめっき液中に分散させ、これらの微粒子をめっき金属の中へ共析させる複合めっきを行い、めっき皮膜の耐磨耗性、潤滑性、耐食性の向上等を図ることが可能である。複合めっきに用いる微粒子の材料は特に限定されないが、例えば、Al2O3、TiO2、SiO2等の金属酸化物;ダイヤモンド、SiC、TiC、WC、黒鉛等の炭素化合物;コランダム;PTFE等の高分子化合物等が挙げられる。

【0036】

以上、詳述したように、本実施の形態が適用される電気めっき装置100によれば、めっき浴槽20内の圧力をめっき液21の蒸気圧Pb〜(蒸気圧Pb+15kPa)の圧力に保持した状態で電気めっき処理を行うことにより、被めっき部材表面に、ピンホールやピットが減少した均一なめっき膜が形成される。この場合、めっき浴槽20内の圧力をめっき液21の蒸気圧Pbに保ち、めっき液21の沸騰状態において電気めっき処理を行うことが好ましい。さらに、めっき浴槽20内の圧力をめっき液21の蒸気圧Pb〜(蒸気圧Pb+15kPa)の範囲内に保ち、めっき液21を間歇的に沸騰させながら電気めっき処理を行うことが好ましい。

【0037】

尚、本実施の形態が適用される電気めっき方法は、金属部材の電気めっき以外に、例えば、陽極酸化被膜の形成、電解研磨、電解加工、電気泳動塗装、電解精錬、化成処理等の電気化学的表面処理に適用が可能である。

【実施例】

【0038】

以下、実施例に基づき本実施の形態についてさらに詳述する。但し、本発明はこれらの実施例に限定されるものではない。

(1)めっき液の調製

水1,000部に、硫酸ニッケル240部、塩化ニッケル45部、ホウ酸30部、光沢剤(奥野製薬工業株式会社製:アクナNCF−MU)2mlを溶解し、pH4〜pH5のめっき液(ニッケルめっき液)を調製した。また、めっき液の温度は50℃に保った。

【0039】

(2)電気めっき処理

陽極として幅2cm×長さ2cmの純ニッケル板を用い、陰極(被めっき部材)として幅3.4cm×長さ5cmの真鍮板を用いる。

真鍮板の表面で、50℃における電流密度が2.5mA/dm2の条件で、所定時間、電気めっき処理を行い、真鍮板の表面にニッケルめっき皮膜を形成した。

【0040】

(3)めっき皮膜のピットの観察

電気めっき処理により、真鍮板の表面に、厚さ約30μmのニッケルのめっき皮膜を形成し、その表面をスケール付ルーペ(倍率10倍)により観察し、以下の基準によりピット又はピンホールの有無を評価した。尚、ピンホールは、めっき膜に生じた真鍮板まで達している孔であり、めっき膜上の微細な窪み(ピット)と区別される。

また、ピンホールは、電気めっき処理後、めっき膜が形成された真鍮板を塩酸蒸気中に置き、1時間後に取り出して充分に水洗し乾燥し、真鍮板の下部に横3cm×縦2cmの領域を設定し、実体顕微鏡を用いてこの中にあるピンホールの数を数えた。

◎:径20μm以下のピット又はピンホールがほとんど観察されない。

○:径20μm以上のピット又はピンホールが観察されない。

×:径20μm以上のピット又はピンホールが少し観察される。

【0041】

(実施例1,2、比較例1)

表1に示すように、平均粒子径45μmのポリメチルメタクリレート樹脂(PMMA)の球状粒子を20体積%含むめっき液を調製し、図1に示す電気めっき装置100を用いて、被めっき部材として調製した真鍮板の電気めっき処理を行い、真鍮板の表面に形成しためっき皮膜についてピット又はピンホールの状態を観察した。この場合、PMMAの球状粒子は、径10μm以下の成分を除いている。

尚、表1中の圧力は、Pb(9.3kPa)、常圧(101.3kPa)である。Pb(9.3kPa)において、めっき液は沸騰する。

さらに、比較のため、粒子を含まないめっき液を用いた場合について、実施例1と同様に形成しためっき皮膜ついてピット又はピンホールの状態を観察した。

結果を表1に示す。

【0042】

【表1】

【0043】

表1に示す結果から、平均粒子径45μmのポリメチルメタクリレート樹脂(PMMA)の球状粒子を20体積%の濃度で含むめっき液を用いた場合(実施例1,2)は、形成されためっき皮膜には、径20μm以上のピット又はピンホールが観察されないことが分かる。特に、めっき液が沸騰状態(Pb(9.3kPa))で電気めっき処理を行った場合(実施例1)は、径20μm以下のピット又はピンホールも観察されず、均一なめっき皮膜が形成されることが分かる。

PMMAの球状粒子を含まないめっき液を用いた場合(比較例1)は、めっき皮膜に径20μm以上のピット又はピンホールが生じることが分かる。

【符号の説明】

【0044】

11…陰極、13…陽極、20…めっき浴槽、21…めっき液、24…粒子、30…流動部、40…圧力調整部、42…コンデンサ、100…電気めっき装置

【特許請求の範囲】

【請求項1】

平均粒子径20μm〜300μmの粒子を含むめっき液を調製し、

調製された前記めっき液と陽極及び被めっき部材とを接触させ、

前記めっき液と接触させた前記被めっき部材の表面に当該めっき液を連続的に供給し、

前記陽極と前記被めっき部材との間に電圧を印加し、当該被めっき部材の表面にめっき皮膜を形成することを特徴とする電気めっき方法。

【請求項2】

前記めっき液の圧力を、当該めっき液の蒸気圧Pb〜(当該蒸気圧Pb+15kPa)の範囲内に保持することを特徴とする請求項1に記載の電気めっき方法。

【請求項3】

前記粒子を5体積%〜65体積%の範囲で含む前記めっき液を調製することを特徴とする請求項1又は2に記載の電気めっき方法。

【請求項4】

前記被めっき部材と接触させた前記めっき液を移動させることを特徴とする請求項1乃至3のいずれか1項に記載の電気めっき方法。

【請求項5】

前記めっき液と接触させた前記被めっき部材を、当該めっき液中で移動させることを特徴とする請求項1乃至3のいずれか1項に記載の電気めっき方法。

【請求項6】

めっき浴槽内に、平均粒子径20μm〜300μmの粒子を5体積%〜65体積%の範囲で含むめっき液を満たし、

前記めっき浴槽内の前記めっき液中に被めっき部材及び陽極を配置し、

前記めっき浴槽内において、前記陽極を上流側とし前記被めっき部材を下流側として前記めっき液を流動させ、

前記めっき液を流動させつつ、前記被めっき部材及び前記陽極間に電圧を印加し当該被めっき部材の表面にめっき膜を形成することを特徴とするめっき部材の製造方法。

【請求項7】

前記めっき浴槽内を、前記めっき液の蒸気圧Pb〜(当該蒸気圧Pb+15kPa)の範囲の圧力に保持することを特徴とする請求項6に記載のめっき部材の製造方法。

【請求項8】

前記粒子は、前記めっき液に溶解しない材料からなることを特徴とする請求項6又は7に記載のめっき部材の製造方法。

【請求項9】

前記めっき浴槽内の前記圧力を前記めっき液の前記蒸気圧Pbに保ちつつ、当該めっき液を連続的に沸騰させることを特徴とする請求項6乃至8のいずれか1項に記載のめっき部材の製造方法。

【請求項10】

前記めっき浴槽内の前記圧力を前記めっき液の前記蒸気圧Pb〜(当該蒸気圧Pb+15kPa)の範囲内で変動させ、当該めっき液を間歇的に沸騰させることを特徴とする請求項6乃至8のいずれか1項に記載のめっき部材の製造方法。

【請求項1】

平均粒子径20μm〜300μmの粒子を含むめっき液を調製し、

調製された前記めっき液と陽極及び被めっき部材とを接触させ、

前記めっき液と接触させた前記被めっき部材の表面に当該めっき液を連続的に供給し、

前記陽極と前記被めっき部材との間に電圧を印加し、当該被めっき部材の表面にめっき皮膜を形成することを特徴とする電気めっき方法。

【請求項2】

前記めっき液の圧力を、当該めっき液の蒸気圧Pb〜(当該蒸気圧Pb+15kPa)の範囲内に保持することを特徴とする請求項1に記載の電気めっき方法。

【請求項3】

前記粒子を5体積%〜65体積%の範囲で含む前記めっき液を調製することを特徴とする請求項1又は2に記載の電気めっき方法。

【請求項4】

前記被めっき部材と接触させた前記めっき液を移動させることを特徴とする請求項1乃至3のいずれか1項に記載の電気めっき方法。

【請求項5】

前記めっき液と接触させた前記被めっき部材を、当該めっき液中で移動させることを特徴とする請求項1乃至3のいずれか1項に記載の電気めっき方法。

【請求項6】

めっき浴槽内に、平均粒子径20μm〜300μmの粒子を5体積%〜65体積%の範囲で含むめっき液を満たし、

前記めっき浴槽内の前記めっき液中に被めっき部材及び陽極を配置し、

前記めっき浴槽内において、前記陽極を上流側とし前記被めっき部材を下流側として前記めっき液を流動させ、

前記めっき液を流動させつつ、前記被めっき部材及び前記陽極間に電圧を印加し当該被めっき部材の表面にめっき膜を形成することを特徴とするめっき部材の製造方法。

【請求項7】

前記めっき浴槽内を、前記めっき液の蒸気圧Pb〜(当該蒸気圧Pb+15kPa)の範囲の圧力に保持することを特徴とする請求項6に記載のめっき部材の製造方法。

【請求項8】

前記粒子は、前記めっき液に溶解しない材料からなることを特徴とする請求項6又は7に記載のめっき部材の製造方法。

【請求項9】

前記めっき浴槽内の前記圧力を前記めっき液の前記蒸気圧Pbに保ちつつ、当該めっき液を連続的に沸騰させることを特徴とする請求項6乃至8のいずれか1項に記載のめっき部材の製造方法。

【請求項10】

前記めっき浴槽内の前記圧力を前記めっき液の前記蒸気圧Pb〜(当該蒸気圧Pb+15kPa)の範囲内で変動させ、当該めっき液を間歇的に沸騰させることを特徴とする請求項6乃至8のいずれか1項に記載のめっき部材の製造方法。

【図1】

【公開番号】特開2012−31471(P2012−31471A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−171941(P2010−171941)

【出願日】平成22年7月30日(2010.7.30)

【出願人】(505105730)

【出願人】(502073773)株式会社山田 (5)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月30日(2010.7.30)

【出願人】(505105730)

【出願人】(502073773)株式会社山田 (5)

【Fターム(参考)】

[ Back to top ]