電気めっき方法

【課題】複数の被めっき物を同一治具で行うめっき処理において、めっき膜厚を均一に形成できる電気めっき方法を提供する。

【解決手段】めっき治具が複数の被めっき物を同一面内に固定保持し、陰極である被めっき物と陽極の間に配置される遮蔽板に前記被めっき物のそれぞれに対応する位置にそれぞれ貫通開口が設けられており、前記被めっき物が多角形であり、前記遮蔽板の貫通開口の形状が貫通開口の形状が多角形の各角が曲線で面取りされてなる形状であって、テスト電気めっきにおける所定位置のめっき厚と、該所定位置と被めっき物中心との距離との関係から1つの被めっき物とそれに対応する貫通開口の正規の位置関係を決定し、決定された正規の位置で電気めっきを行うことを特徴とする電気めっき方法。

【解決手段】めっき治具が複数の被めっき物を同一面内に固定保持し、陰極である被めっき物と陽極の間に配置される遮蔽板に前記被めっき物のそれぞれに対応する位置にそれぞれ貫通開口が設けられており、前記被めっき物が多角形であり、前記遮蔽板の貫通開口の形状が貫通開口の形状が多角形の各角が曲線で面取りされてなる形状であって、テスト電気めっきにおける所定位置のめっき厚と、該所定位置と被めっき物中心との距離との関係から1つの被めっき物とそれに対応する貫通開口の正規の位置関係を決定し、決定された正規の位置で電気めっきを行うことを特徴とする電気めっき方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気めっき方法に関する。より詳しくは、めっき膜厚が均一な電着ができるめっき治具と遮蔽板を使用する電気めっき方法に関する。

【背景技術】

【0002】

従来より、電気めっきにおいては、エッジ効果などにより被めっき物の周辺部に電流が集中し、該周辺部におけるめっきの成長速度が被めっき物中央部より速くなり、該周辺部におけるめっきのめっき膜厚が厚くなる問題が知られている。このような問題に対し、遮蔽板により電流集中を緩和する技術が開示されている。

【0003】

例えば、特許文献1では、陽極と被めっき基板の間に多数の孔部を有する遮蔽板を設けて電気めっきを行っている。この多数の孔部を有する遮蔽板として、周囲部と中央部で孔径を変化させた物を用いることによりめっき膜厚を均一にする技術が開示されている。

【0004】

即ち、被めっき基板の中央部に対向する領域に形成される孔部の面積を被めっき基板の周辺部に対向する領域に形成される孔部の面積よりも大きくすることで、被めっき基板の中央部における電流密度と被めっき基板の周辺部における電流密度を均一にしようとするものである。

【0005】

また、特許文献2では、遮蔽板として、円形の被めっき基板に対し、その直径より所定の長さだけ小さい直径の開口部を1つ有する板を設けて電気めっきを行っている。この開口部の寸法と被めっき基板の寸法差を所定の値とすることで被めっき基板全面に於けるめっき厚を均一にできるとしている。

【0006】

即ち、遮蔽板として開口部を1つ有する板を設けて電気めっきを行うと、遮蔽板の開口部の外側にある陽極からの電気力線が開口部エッジ近傍に集中することで、開口部エッジ直下の膜厚が厚くなりやすくなる。そこで、開口部エッジを被めっき基板の周辺部より内側にもってくると、開口部エッジで一旦集中した電気力線が開口部外側の被めっき基板に向かってばらけるため、不均一性が解消される。

【0007】

【特許文献1】特開2000−54000号公報

【特許文献2】特開2003−34893号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

これら従来の技術では、めっき治具に配置される被めっき物が1個の場合には効果を発揮するが、複数の被めっき物を同一治具でめっきする場合には、めっき膜厚バラツキの低減の効果が小さいという問題があった。すなわち、被めっき物が複数の場合でも、治具の周囲部に電流が集中するのは同じだが、被めっき物が複数の場合には、1つの被めっき物とその隣の被めっき物との間に陰極ではない部分があるために、治具中央部でも電流が集中する箇所が発生する。

【0009】

特許文献1のように、遮蔽板として多数の孔部を有し、かつ、被めっき物部分とそれ以外の部分で孔径を変化させた物を用いる方法では、変化させるパラメータが膨大であり、設計・製作が困難となり、作製できたとしても非常に時間がかかるという問題があった。

【0010】

特許文献2のように遮蔽板の開口部が1つのみである場合、これを複数の被めっき物を同一治具でめっきする場合に用いると、被めっき物間の隙間により発生する電流集中を緩和することができない。

【課題を解決するための手段】

【0011】

本発明はこのような状況に鑑み、なされたもので、本発明は基板状の複数の被めっき物を同一治具で行うめっき処理において、めっき膜厚を均一に形成できる電気めっき方法を提供することを目的とする。

【0012】

即ち、本発明の電気めっき方法は、複数の被めっき物を同一めっき治具で同時にめっきを行う電気めっき方法において、前記めっき治具が複数の被めっき物を同一面内に固定保持する治具であり、陰極である被めっき物と陽極の間に配置される遮蔽板に前記被めっき物のそれぞれに対応する位置にそれぞれ貫通開口が設けられており、前記被めっき物が多角形であり、前記遮蔽板の貫通開口の形状が貫通開口の形状が多角形の各角が曲線で面取りされてなる形状であって、前記めっき治具と前記遮蔽板の位置関係を固定し、被めっき物の中心位置iから、多角形の各辺におろした垂線の足の位置をa1,a2,・・・,anとし、被めっき物の中心位置と被めっき物の各角を結ぶ直線と貫通開口とが交差する位置をb1,b2,・・・,bnとし、テスト電気めっき(ためしに行う電気めっきのこと。以下、単にテストめっきとも記す。)もしくはそのシミュレーションを行い、前記iとa1〜anの2箇所以上、b1〜bnの2箇所以上に対応する位置での被めっき物のめっき厚を測定し、a1〜anの測定箇所におけるめっき厚がiにおけるめっき厚よりも厚い場合はその位置とiとの直線距離が短くなるように、薄い場合にはその位置とiとの直線距離が長くなるように被めっき物と貫通開口の相対位置を変化させ、b1〜bnの測定箇所については、前記a1〜anの位置の変化とともに、貫通開口の多角形の角の曲線形状を変化させることで、b1〜bnの測定箇所におけるめっき厚がiにおけるめっき厚よりも厚い場合はその位置とiとの直線距離が短くなるように、薄い場合にはその位置とiとの直線距離が長くなるように前記iとa1〜an、b1〜bnの位置を調整することにより、1つの被めっき物とそれに対応する貫通開口の正規の位置関係を決定し、該正規の位置関係で電気めっきを行うことを特徴とする。

【0013】

すなわち、めっき厚がiにおけるめっき厚よりも厚い場合は、陽極からの電気力線がその部分にまだ集中しているということなので、その位置とiとの直線距離が短くして、陰極に相当する非メッキ物のうち貫通開口の外側にある部分を大きくして電気力線の集中を緩和させるのである。また、めっき厚がiにおけるめっき厚より薄い場合は、その逆を行う。

【0014】

また、前記iとa1〜an、b1〜bnの位置を調整した後、再びテスト電気めっきもしくはそのシミュレーションを行って前記a〜iに対応する位置での被めっき物のめっき厚を測定し、i、a1〜anの測定箇所、b1〜bnの測定箇所のめっき厚のばらつきが所定範囲内であればその被めっき物と貫通開口の相対位置を正規の相対位置と定め、i、a1〜anの測定箇所、b1〜bnの測定箇所のめっき厚のばらつきが所定範囲内に納まらない場合は再度上述の方法で被めっき物と貫通開口の相対位置及び貫通開口の多角形の各角のうち所望の角の曲線形状を変化させることでi、a1〜anの測定箇所、b1〜bnの測定箇所のめっき厚のばらつきが所定範囲内に納まったときの被めっき物と貫通開口の相対位置を前記正規の位置関係とするようにしてもよい。

【発明の効果】

【0015】

本発明によれば、複数の被めっき物を同一めっき治具で同時にめっきを行う電気めっき方法において、めっき膜厚を均一にする効果を簡便に得ることができる。

【発明を実施するための最良の形態】

【0016】

本発明の電気めっき方法においては、複数の被めっき物を同一面内に固定保持するめっき治具を用いて複数の被めっき物に対して同時にめっきを行う。

【0017】

図2は、本発明の電気めっき方法を実施するための電気めっき装置の1例を示す模式図である。図2の例ではめっき治具の両側に遮蔽板を介して陽極が設けられており、被めっき物の両面に電気めっきを行うための装置となっている。被めっき物の片面にのみ電気めっきをする場合には、めっき治具の一方の側の遮蔽板と陽極があればよい。

【0018】

以下の説明においては、めっき治具として、4つの被めっき物を同一面内に固定保持するめっき治具の例を用いて説明するが、被めっき物の数を4つに限定するものではなく、2つ以上であれば特に限定されるものではないが、2〜12個であることが好ましい。

【0019】

被めっき物と遮蔽板との間隔を、5〜40mmにすると、めっき液流動性と回り込み電流抑制を両立でき、より高い効果が得られるので好ましい。被めっき物と遮蔽板との間隔が上記範囲より小さすぎると非開口部分でめっき液の流動阻害が発生し、間隔が上記範囲よりより大きすぎると遮蔽板の外側から電流が回り込み、電流集中が発生する。

【0020】

図3は本発明の電気めっき方法に用いられるめっき治具の一例を示す模式平面図である。

【0021】

このめっき治具としては、例えば、被めっき物を収納できる開口を、保持する被めっき物の数だけ有し、その開口内に被めっき物を収納、保持、固定できる治具を例示できる。図3では、被めっき物として四角形の基板を用い、貫通開口を四角とした例を示している。

【0022】

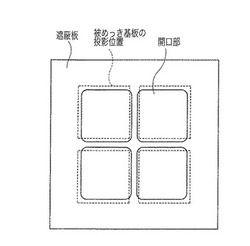

また、図1は本発明の電気めっき方法に用いられる遮蔽板の平面模式図であり、遮蔽板の貫通開口と被めっき基板の投影位置、すなわち、陽極側から見た貫通開口と被めっき基板の相対位置を示している。この貫通開口は四角形の4つの角が曲線で面取りされてなる形状となっている。

【0023】

次に、図3に示すめっき治具を用いて1つの被めっき物とそれに対応する貫通開口の正規の位置関係を決定する方法につき説明する。この正規の位置関係とは、後述のi、a1〜a4、b1〜b4に対応する被めっき物の位置におけるめっき厚のばらつきが所定の範囲内にあるときの位置関係を言う。このばらつきの所定の範囲とは、その範囲内であればばらつきがあっても電気的特性に実質的に悪影響を与えないような範囲を意味し、形成する基板の用途、搭載電子部品の密度、要求性能等により若干異なるものの、通常、中心膜厚±20%、即ち、中心膜厚が50μmのとき、膜厚が40〜60μmの範囲内であることを意味する。

【0024】

図5に示すように、被めっき物の中心位置iから、四角形の各辺におろした垂線の足の位置をa1,a2,a3,a4とし、被めっき物の中心位置と被めっき物の4つの角を結ぶ直線と貫通開口とが交差する位置をb1,b2,b3,b4とする。

【0025】

まず、図6に示すように、貫通開口の中心と被めっき物の中心を一致させ、被めっき物と貫通開口の各辺が平行になるようにした状態でテスト電気めっきを行い、前記i、a1〜a4、b1〜b4に対応する位置での被めっき物のめっき厚を測定し、iとa1〜a4、b1〜b4に対応する位置の被めっき物のめっき厚を比較する。なお、最終的なiとa1〜a4、b1〜b4の位置について推定できる場合は、貫通開口の中心と被めっき物の中心を一致させずに、推定した位置を初期値としてもよい。

【0026】

a1〜a4におけるめっき厚がiにおけるめっき厚よりも厚い場合はその位置とiとの直線距離が短くなるように、薄い場合にはその位置とiとの直線距離が長くなるように被めっき物と貫通開口の相対位置を変化させる。この変化については、中心位置(i)の移動および/または貫通開口の縦横部分の位置を変化させることが含まれる。

【0027】

また、b1〜b4については、前記a1〜a4の位置の変化とともに、貫通開口の四角形の4つの角の曲線形状(例えば曲率半径であるが、曲率半径に限るわけではない。)を変化させることで、b1〜b4におけるめっき厚がiにおけるめっき厚よりも厚い場合はその位置とiとの直線距離が短くなるように、薄い場合にはその位置とiとの直線距離が長くなるように前記i、a1〜a4、b1〜b4の位置を調整する。図8は曲線形状の変化を曲率半径のRの変化としたときの例であり、図8から、Rが小さいとiとb1〜b4の直線距離は長くなり、Rが大きいほどiとb1〜b4の直線距離が短くなることがわかる。

【0028】

前記a1〜a4、b1〜b4とiの変化の幅は適宜選択してよい。

【0029】

このようにして設定した相対位置で再びテストめっきを行って前記i、a1〜a4の2箇所以上、b1〜b4の2箇所以上に対応する位置での被めっき物のめっき厚を測定し、iとa1〜a4、b1〜b4に対応する位置の被めっき物のめっき厚を比較する。

【0030】

i、a1〜a4、b1〜b4のめっき厚のばらつきが所定範囲内であればその状態における被めっき物と貫通開口の相対位置を正規の相対位置と定め、i、a1〜a4、b1〜b4のめっき厚のばらつきが所定範囲内に納まらない場合は再度上述の方法で被めっき物と貫通開口の相対位置及び貫通開口の四角形の4つの角の曲線形状を変化させてこの相対位置で再びテストめっきを行って前記i、a1〜a4の2箇所以上、b1〜b4の2箇所以上に対応する位置での被めっき物のめっき厚を測定し、iとa1〜a4、b1〜b4に対応する位置の被めっき物のめっき厚を比較する。

【0031】

この相対位置の設定方法は、移動幅を何の考えもなしに設定すれば、テストめっきを多数回繰り返さなければ正規の相対位置に到達できないが、得られためっき厚のばらつきが大きい場合は移動幅を大きめにし、ばらつきが所定範囲の最大幅より少しだけ大きい場合は移動幅を小さくするようにすれば正規の相対位置に比較的早く到達することができ、さらに、それまでにテストめっきを繰り返していれば、移動幅をどの程度の大きさにすればよいかは感覚として認識できるようになり、一度の移動で正規の相対位置に到達する可能性も高くなり、二度目の移動で正規の相対位置に到達する可能性はさらに高いものとなる。

【0032】

また、めっきに関するシミュレーションを実施できる場合は、少なくとも最初もしく途中までのテストめっきをシミュレーションによって代替してもよい。この場合、シミュレーションで前記i、a1〜a4、b1〜b4のおよその位置を決定してからテストめっきを実施すれば、テストめっきの回数を減らすことができる。精度の高いシミュレーションであれば、テストメッキを1回で終了させることも可能である。

【0033】

本発明の電気めっき方法は、被めっき物が複数の電子部品を搭載する基板である場合により好適である。即ち、被めっき物が基板状で複数の電子部品の集合体である場合には、広いめっき範囲においてより均一なめっき膜厚が要求されるため、本発明の電気めっき方法によれば、より大きな効果が得られる。

【0034】

また、図4に示すように、めっき治具の、被めっき物が配置されるさらに外側にダミー電極を設けることが好ましい。ダミー電極は導電性の素材からなり、めっき時には電圧が印加されて同様にめっきされるが、その後取り外し可能なものをいう。ダミー電極の設置により遮蔽板の外側からの回り込み電流を阻害でき、めっき膜厚バラツキをさらに低減できる。

【0035】

また、本発明の電気めっき方法は、被めっき物表面にめっき回路パターンを形成するためのレジストパターンが形成されている場合により好適である。即ち、被めっき物表面にレジストパターンが形成されていると、被めっき物表面にフォトレジストによる凹凸が存在するため、めっき液の流動が阻害されてめっき膜厚のばらつきが生じ易くなる。そのため、本発明の電気めっき方法によれば、より大きな効果が得られる。

【0036】

また、本発明の電気めっき方法は、めっき膜厚が30μm以上と厚い場合により効果を発揮する。すなわち、めっき初期でめっき膜厚が薄い場合は、フォトレジストによりめっき液の流動が阻害されてめっき析出速度は遅いが、めっき膜厚が厚くなってくるとフォトレジストの残り厚みが薄くなるためにめっき液の流動性が良くなる。従って、30μm以上の厚めっきの場合はめっき時間が長いため薄い箇所と厚い箇所の差がさらに顕著になる傾向があり、本発明の方法により大きな効果を得ることができる。

【0037】

本発明の電気めっき方法は、図9に示すように被めっき物の両表面にめっき回路パターンを形成するためのレジストパターンが形成されており、被めっき物にはその両表面にめっき回路パターンが形成されたときに両表面のめっき回路パターンが連通できる位置にスルーホールが形成されている場合により効果が高い。すなわち、両面の被めっきパターンがスルーホールにより電気的に接続されている場合には、表裏面でのパターンの違いやスルーホール配置の不均一などにより、電流分布が均一にならない。従って、本発明の電気めっき方法でより大きな効果を得ることができる。また、スルーホール内のめっき膜厚も均一にできる効果も得られる。

【実施例】

【0038】

以下に、本発明の電気めっき方法を、図面を参照しながら実施例を用いてさらに説明する。

【0039】

<実施例1>

まず、被めっき物としてスルーホールが形成された120mm×120mmサイズのセラミック基板を用意し、フォトリソグラフィにより基板両面に図9に示すようなめっきパターンを形成した。この際、80μm厚のフォトレジストを使用した。

【0040】

図2に本実施例に使用しためっきシステムの全体図を示す。図3に示すようにめっき治具は4枚の基板を保持した構造、即ち、その中にそれぞれ基板を収納保持した4つの開口部を有しているものを使用した。遮蔽板は図1に示すような形状であり、めっき治具の4つの開口部のそれぞれに対応する位置にそれぞれ貫通開口が設けられており、前記被めっき物が四角形であり、前記遮蔽板の貫通開口の形状が貫通開口の形状が四角形の4つの角が曲線で面取りされてなる形状となっている。めっき治具と遮蔽板の間隔は20mmとした。

【0041】

また、以下のめっきにおける具体的条件を下記に示す。

めっき液 :硫酸銅100g/L水溶液

基板と陽極との間の距離:150mm

平均電流密度 :1.0A/dm2

【0042】

まず、図6に示すように、貫通開口の中心と基板の中心を一致させ基板と貫通開口の各辺が平行になるようにした状態でテスト電気めっきを行い、図6に示すa1〜a4、b1〜b4およびiに対応する位置での被めっき物のめっき厚を測定した。その結果を表1の開口形状(調整前)の欄に示す。このめっき厚のばらつきはσで7.5μm、最小膜厚/最大膜厚が45μm/67μmであり、ばらつきが大きすぎる。

【0043】

そこで、a1i間距離を49mmに、a2i間距離を62mmに、a3i間距離を55mmに、a4i間距離を42mmに、b1i間距離を58.3mm(R6mmをR12mm)に、b2i間距離を70mm(R6mmをR12mm)に、b4i間距離を61.0mm(R6mmをR20mm)に変更し、b3i間距離は77.8mm(局率半径Rは6mmのまま)としてテストめっきを行った。その結果を表1の(開口形状(1))の欄に示す。このめっき厚のばらつきはσで4.4μm、最小膜厚/最大膜厚が47μm/60μmであり、ばらつきは所定範囲内に入っており、この位置は正規の相対位置となっていることがわかった。

【0044】

また、b1i間距離を50.7mm(R12mmをR32mm)に、b2i間距離を66.0mm(R12mmをR26mm)に変更した以外は開口形状(1)と同様の距離にしてテストめっきを行った。その結果を表1の(開口形状(2))の欄に示す。このめっき厚のばらつきはσで3.0μm、最小膜厚/最大膜厚が47μm/56μmであり、ばらつきは所定範囲内に入っており、この位置はさらによい結果を与える正規の相対位置となっていることがわかった。

【0045】

【表1】

【0046】

<実施例2>

めっき治具と遮蔽板の間隔を5mmとした以外は実施例1と同様にして貫通開口の中心と基板の中心を一致させ基板と貫通開口の各辺が平行になるようにした状態でテスト電気めっきを行い、図6に示すi、a1〜a4、b1〜b4に対応する位置での被めっき物のめっき厚を測定した。その結果を表2の実施例2の開口形状(調整前)の欄に示す。この場合は、たまたま60.0mmが最適寸法に近かったため、ばらつきは小さい結果となった。ただし、さらに最適化することにより以下のようにばらつきをコントロールすることが出来る。

【0047】

そこで、a1i間距離を59mmに、a2i間距離を62mmに、a3i間距離を62mmに、a4i間距離を59mmに、b1i間距離を77.6mm(R6mmをR14mm)に、b2i間距離を83.4mm(R6mmをR2mm)に、b3i間距離を86.9mm(R6mmをR2mm)に、b4i間距離を83.4mm(R6mmをR2mm)に変更し、テストめっきを行った。その結果を表2の実施例2(開口形状(調整後))の欄に示す。このめっき厚のばらつきはσで2.4μm、最小膜厚/最大膜厚が46μm/54μmであり、開口形状(調整前)のσで4.3μm、最小膜厚/最大膜厚が43μm/55μmに比べてばらつきはさらに小さくなり、この位置はより良好な相対位置となっていることがわかった。

【0048】

<実施例3>

めっき治具と遮蔽板の間隔を40mmとした以外は実施例1と同様にして貫通開口の中心と基板の中心を一致させ基板と貫通開口の各辺が平行になるようにした状態でテスト電気めっきを行い、図6に示すi、a1〜a4、b1〜b4に対応する位置での被めっき物のめっき厚を測定した。その結果を表2の実施例3の開口形状(調整前)の欄に示す。このめっき厚のばらつきはσで9.4μm、最小膜厚/最大膜厚が47μm/71μmであり、ばらつきが大きすぎる。

【0049】

そこで、a1i間距離を42mmに、a2i間距離を60mmに、a3i間距離を60mmに、a4間距離を36mmに、b1i間距離を40mm(R6mmをR36mm)に、b2i間距離を56.9mm(R6mmをR30mm)に、b3i間距離を79.9mm(R6mmをR12mm)に、b4i間距離を50.6mm(R6mmをR28mm)に変更し、テストめっきを行った。その結果を表2の実施例3(開口形状(調整後))の欄に示す。このめっき厚のばらつきはσで4.5μm、最小膜厚/最大膜厚が48μm/60μmであり、ばらつきは所定範囲内に入っており、この位置は正規の相対位置となっていることがわかった。

【0050】

<実施例4>

図4に示すように実施例1で用いためっき治具に固定された基板の外側にダミー電極を設置しためっき治具を用いた以外は実施例1と同様にして貫通開口の中心と基板の中心を一致させ基板と貫通開口の各辺が平行になるようにした状態でテスト電気めっきを行い、図6に示すi、a1〜a4、b1〜b4に対応する位置での被めっき物のめっき厚を測定した。その結果を表2の実施例2の開口形状(調整前)の欄に示す。このめっき厚のばらつきはσで6.6μm、最小膜厚/最大膜厚が44μm/64μmであり、ばらつきが大きすぎる。

【0051】

そこで、a1i間距離を49mmに、a2i間距離を62mmに、a3i間距離を55mmに、a4i間距離を42mmに、b1i間距離を510.7mm(R6mmをR32mm)に、b2i間距離を66.4mm(R6mmをR26mm)に、b3i間距離を78.5mm(R6mmをR6mm)に、b4i間距離を58.1mm(R6mmをR20mm)に変更し、テストめっきを行った。その結果を表2の実施例4(開口形状(調整後))の欄に示す。このめっき厚のばらつきはσで2.0μm、最小膜厚/最大膜厚が46μm/53μmであり、ばらつきは所定範囲内に入っており、この位置は正規の相対位置となっていることがわかった。

【0052】

【表2】

【0053】

<比較例1>

実施例1で用いたと同様の基板及びめっき治具を用い、図2に本実施例に使用しためっきシステムにおいて、遮蔽板を用いずに電気めっきを行った。その結果を表3に示す。

【0054】

<比較例2>

めっき治具と遮蔽板の間隔を1mmとした以外は実施例1と同様にして貫通開口の中心と基板の中心を一致させ基板と貫通開口の各辺が平行になるようにした状態でテスト電気めっきを行い、図6に示すi、a1〜a4、b1〜b4に対応する位置での被めっき物のめっき厚を測定した。その結果を表3の比較例2の開口形状(調整前)の欄に示す。このめっき厚のばらつきはσで5.3μm、最小膜厚/最大膜厚が33μm/50μmであり、ばらつきが大きすぎる。

【0055】

調整前の結果では、a1〜a4におけるめっき厚がiにおけるめっき厚よりも薄いため、可能な限り開口a1〜a4を大きくなるよう調整したが、表3の比較例2(調整後)に見られるように十分めっき厚を厚くすることができず、また、遮蔽板の強度が低下するため、これ以上開口を大きくすることもできなかった。

【0056】

<比較例3>

めっき治具と遮蔽板の間隔を45mmとした以外は実施例1と同様にして貫通開口の中心と基板の中心を一致させ基板と貫通開口の各辺が平行になるようにした状態でテスト電気めっきを行い、図6に示すi、a1〜a4、b1〜b4に対応する位置での被めっき物のめっき厚を測定した。その結果を表3の比較例3の開口形状(調整前)の欄に示す。このめっき厚のばらつきはσで11.0μm、最小膜厚/最大膜厚が47μm/74μmであり、ばらつきが大きすぎる。

【0057】

調整前の結果では、a1、a4におけるめっき厚がiにおけるめっき厚よりも厚いため、極端にa1、a4を小さくしたが、めっき厚を充分薄くすることができなかった。これは遮蔽板を回りこむ電流が支配的のためであり、遮蔽板の開口寸法で制御できる範囲外であることを意味すると考えられた。

【0058】

【表3】

【0059】

上記の実施例1と比較例1から、本発明の電気めっき方法におけるように、遮蔽板を用いることで、均一なめっき膜厚を得ることが可能であることがわかる。

【0060】

また、実施例1〜3と比較例2、3から、被めっき物と遮蔽板との距離を5mm以上40mm以下とすることで均一なめっき膜厚を得ることが可能であることがわかる。

【0061】

また、実施例1と実施例4から、めっき治具の周囲部にダミー電極を配置することにより、より大きな効果を得ることが可能であることもわかる。

【0062】

以上、この発明の実施例を紹介したが、この発明の実施例は以上のものに限られるわけではない。例えば、めっき治具に設置される基板数は2枚以上であればよい。さらに、実施例および比較例では四角形の被めっき物について説明したが、本発明は四角形に限定されず、被メッキ物は一般的にn角形(n3以上の正数)であればよい。また、上記実施例では銅めっきの場合を例にとり説明したが、銅めっき以外のめっき処理においても本発明の電気めっき方法は同様の効果を発揮することができる。

【産業上の利用可能性】

【0063】

本発明によれば、めっき膜厚のバラツキを抑制することにより、より高性能の電子部品などのめっき製品を提供することができる。

【図面の簡単な説明】

【0064】

【図1】本発明に係る電気めっき方法に用いられる遮蔽板の模式的な平面図である。

【図2】本発明に係る電気めっき方法を表す模式図である。

【図3】本発明に係る電気めっき方法に用いられるめっき治具の模式的な平面図である。

【図4】本発明に係る電気めっき方法に用いられるめっき治具とダミー電極の模式的な平面図である。

【図5】被めっき物の中心位置iと、iから各辺におろした垂線の足(a1,a2,a3,a4)と、iと被めっき物の4つの角を結ぶ直線と貫通開口との交差位置(b1,b2,b3,b4)を表す模式図である。

【図6】調整前の相対位置とi、a1〜a4、b1〜b4の各位置を示す平面模式図である。

【図7】めっき厚測定箇所を示す模式図である。

【図8】開口形状のRを変更したときのiと被めっき物の4つの角を結ぶ直線と貫通開口との交差位置の変化を示す図である。

【図9】スルーホールを有する被めっき基板の一例を表す模式図である。

【技術分野】

【0001】

本発明は、電気めっき方法に関する。より詳しくは、めっき膜厚が均一な電着ができるめっき治具と遮蔽板を使用する電気めっき方法に関する。

【背景技術】

【0002】

従来より、電気めっきにおいては、エッジ効果などにより被めっき物の周辺部に電流が集中し、該周辺部におけるめっきの成長速度が被めっき物中央部より速くなり、該周辺部におけるめっきのめっき膜厚が厚くなる問題が知られている。このような問題に対し、遮蔽板により電流集中を緩和する技術が開示されている。

【0003】

例えば、特許文献1では、陽極と被めっき基板の間に多数の孔部を有する遮蔽板を設けて電気めっきを行っている。この多数の孔部を有する遮蔽板として、周囲部と中央部で孔径を変化させた物を用いることによりめっき膜厚を均一にする技術が開示されている。

【0004】

即ち、被めっき基板の中央部に対向する領域に形成される孔部の面積を被めっき基板の周辺部に対向する領域に形成される孔部の面積よりも大きくすることで、被めっき基板の中央部における電流密度と被めっき基板の周辺部における電流密度を均一にしようとするものである。

【0005】

また、特許文献2では、遮蔽板として、円形の被めっき基板に対し、その直径より所定の長さだけ小さい直径の開口部を1つ有する板を設けて電気めっきを行っている。この開口部の寸法と被めっき基板の寸法差を所定の値とすることで被めっき基板全面に於けるめっき厚を均一にできるとしている。

【0006】

即ち、遮蔽板として開口部を1つ有する板を設けて電気めっきを行うと、遮蔽板の開口部の外側にある陽極からの電気力線が開口部エッジ近傍に集中することで、開口部エッジ直下の膜厚が厚くなりやすくなる。そこで、開口部エッジを被めっき基板の周辺部より内側にもってくると、開口部エッジで一旦集中した電気力線が開口部外側の被めっき基板に向かってばらけるため、不均一性が解消される。

【0007】

【特許文献1】特開2000−54000号公報

【特許文献2】特開2003−34893号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

これら従来の技術では、めっき治具に配置される被めっき物が1個の場合には効果を発揮するが、複数の被めっき物を同一治具でめっきする場合には、めっき膜厚バラツキの低減の効果が小さいという問題があった。すなわち、被めっき物が複数の場合でも、治具の周囲部に電流が集中するのは同じだが、被めっき物が複数の場合には、1つの被めっき物とその隣の被めっき物との間に陰極ではない部分があるために、治具中央部でも電流が集中する箇所が発生する。

【0009】

特許文献1のように、遮蔽板として多数の孔部を有し、かつ、被めっき物部分とそれ以外の部分で孔径を変化させた物を用いる方法では、変化させるパラメータが膨大であり、設計・製作が困難となり、作製できたとしても非常に時間がかかるという問題があった。

【0010】

特許文献2のように遮蔽板の開口部が1つのみである場合、これを複数の被めっき物を同一治具でめっきする場合に用いると、被めっき物間の隙間により発生する電流集中を緩和することができない。

【課題を解決するための手段】

【0011】

本発明はこのような状況に鑑み、なされたもので、本発明は基板状の複数の被めっき物を同一治具で行うめっき処理において、めっき膜厚を均一に形成できる電気めっき方法を提供することを目的とする。

【0012】

即ち、本発明の電気めっき方法は、複数の被めっき物を同一めっき治具で同時にめっきを行う電気めっき方法において、前記めっき治具が複数の被めっき物を同一面内に固定保持する治具であり、陰極である被めっき物と陽極の間に配置される遮蔽板に前記被めっき物のそれぞれに対応する位置にそれぞれ貫通開口が設けられており、前記被めっき物が多角形であり、前記遮蔽板の貫通開口の形状が貫通開口の形状が多角形の各角が曲線で面取りされてなる形状であって、前記めっき治具と前記遮蔽板の位置関係を固定し、被めっき物の中心位置iから、多角形の各辺におろした垂線の足の位置をa1,a2,・・・,anとし、被めっき物の中心位置と被めっき物の各角を結ぶ直線と貫通開口とが交差する位置をb1,b2,・・・,bnとし、テスト電気めっき(ためしに行う電気めっきのこと。以下、単にテストめっきとも記す。)もしくはそのシミュレーションを行い、前記iとa1〜anの2箇所以上、b1〜bnの2箇所以上に対応する位置での被めっき物のめっき厚を測定し、a1〜anの測定箇所におけるめっき厚がiにおけるめっき厚よりも厚い場合はその位置とiとの直線距離が短くなるように、薄い場合にはその位置とiとの直線距離が長くなるように被めっき物と貫通開口の相対位置を変化させ、b1〜bnの測定箇所については、前記a1〜anの位置の変化とともに、貫通開口の多角形の角の曲線形状を変化させることで、b1〜bnの測定箇所におけるめっき厚がiにおけるめっき厚よりも厚い場合はその位置とiとの直線距離が短くなるように、薄い場合にはその位置とiとの直線距離が長くなるように前記iとa1〜an、b1〜bnの位置を調整することにより、1つの被めっき物とそれに対応する貫通開口の正規の位置関係を決定し、該正規の位置関係で電気めっきを行うことを特徴とする。

【0013】

すなわち、めっき厚がiにおけるめっき厚よりも厚い場合は、陽極からの電気力線がその部分にまだ集中しているということなので、その位置とiとの直線距離が短くして、陰極に相当する非メッキ物のうち貫通開口の外側にある部分を大きくして電気力線の集中を緩和させるのである。また、めっき厚がiにおけるめっき厚より薄い場合は、その逆を行う。

【0014】

また、前記iとa1〜an、b1〜bnの位置を調整した後、再びテスト電気めっきもしくはそのシミュレーションを行って前記a〜iに対応する位置での被めっき物のめっき厚を測定し、i、a1〜anの測定箇所、b1〜bnの測定箇所のめっき厚のばらつきが所定範囲内であればその被めっき物と貫通開口の相対位置を正規の相対位置と定め、i、a1〜anの測定箇所、b1〜bnの測定箇所のめっき厚のばらつきが所定範囲内に納まらない場合は再度上述の方法で被めっき物と貫通開口の相対位置及び貫通開口の多角形の各角のうち所望の角の曲線形状を変化させることでi、a1〜anの測定箇所、b1〜bnの測定箇所のめっき厚のばらつきが所定範囲内に納まったときの被めっき物と貫通開口の相対位置を前記正規の位置関係とするようにしてもよい。

【発明の効果】

【0015】

本発明によれば、複数の被めっき物を同一めっき治具で同時にめっきを行う電気めっき方法において、めっき膜厚を均一にする効果を簡便に得ることができる。

【発明を実施するための最良の形態】

【0016】

本発明の電気めっき方法においては、複数の被めっき物を同一面内に固定保持するめっき治具を用いて複数の被めっき物に対して同時にめっきを行う。

【0017】

図2は、本発明の電気めっき方法を実施するための電気めっき装置の1例を示す模式図である。図2の例ではめっき治具の両側に遮蔽板を介して陽極が設けられており、被めっき物の両面に電気めっきを行うための装置となっている。被めっき物の片面にのみ電気めっきをする場合には、めっき治具の一方の側の遮蔽板と陽極があればよい。

【0018】

以下の説明においては、めっき治具として、4つの被めっき物を同一面内に固定保持するめっき治具の例を用いて説明するが、被めっき物の数を4つに限定するものではなく、2つ以上であれば特に限定されるものではないが、2〜12個であることが好ましい。

【0019】

被めっき物と遮蔽板との間隔を、5〜40mmにすると、めっき液流動性と回り込み電流抑制を両立でき、より高い効果が得られるので好ましい。被めっき物と遮蔽板との間隔が上記範囲より小さすぎると非開口部分でめっき液の流動阻害が発生し、間隔が上記範囲よりより大きすぎると遮蔽板の外側から電流が回り込み、電流集中が発生する。

【0020】

図3は本発明の電気めっき方法に用いられるめっき治具の一例を示す模式平面図である。

【0021】

このめっき治具としては、例えば、被めっき物を収納できる開口を、保持する被めっき物の数だけ有し、その開口内に被めっき物を収納、保持、固定できる治具を例示できる。図3では、被めっき物として四角形の基板を用い、貫通開口を四角とした例を示している。

【0022】

また、図1は本発明の電気めっき方法に用いられる遮蔽板の平面模式図であり、遮蔽板の貫通開口と被めっき基板の投影位置、すなわち、陽極側から見た貫通開口と被めっき基板の相対位置を示している。この貫通開口は四角形の4つの角が曲線で面取りされてなる形状となっている。

【0023】

次に、図3に示すめっき治具を用いて1つの被めっき物とそれに対応する貫通開口の正規の位置関係を決定する方法につき説明する。この正規の位置関係とは、後述のi、a1〜a4、b1〜b4に対応する被めっき物の位置におけるめっき厚のばらつきが所定の範囲内にあるときの位置関係を言う。このばらつきの所定の範囲とは、その範囲内であればばらつきがあっても電気的特性に実質的に悪影響を与えないような範囲を意味し、形成する基板の用途、搭載電子部品の密度、要求性能等により若干異なるものの、通常、中心膜厚±20%、即ち、中心膜厚が50μmのとき、膜厚が40〜60μmの範囲内であることを意味する。

【0024】

図5に示すように、被めっき物の中心位置iから、四角形の各辺におろした垂線の足の位置をa1,a2,a3,a4とし、被めっき物の中心位置と被めっき物の4つの角を結ぶ直線と貫通開口とが交差する位置をb1,b2,b3,b4とする。

【0025】

まず、図6に示すように、貫通開口の中心と被めっき物の中心を一致させ、被めっき物と貫通開口の各辺が平行になるようにした状態でテスト電気めっきを行い、前記i、a1〜a4、b1〜b4に対応する位置での被めっき物のめっき厚を測定し、iとa1〜a4、b1〜b4に対応する位置の被めっき物のめっき厚を比較する。なお、最終的なiとa1〜a4、b1〜b4の位置について推定できる場合は、貫通開口の中心と被めっき物の中心を一致させずに、推定した位置を初期値としてもよい。

【0026】

a1〜a4におけるめっき厚がiにおけるめっき厚よりも厚い場合はその位置とiとの直線距離が短くなるように、薄い場合にはその位置とiとの直線距離が長くなるように被めっき物と貫通開口の相対位置を変化させる。この変化については、中心位置(i)の移動および/または貫通開口の縦横部分の位置を変化させることが含まれる。

【0027】

また、b1〜b4については、前記a1〜a4の位置の変化とともに、貫通開口の四角形の4つの角の曲線形状(例えば曲率半径であるが、曲率半径に限るわけではない。)を変化させることで、b1〜b4におけるめっき厚がiにおけるめっき厚よりも厚い場合はその位置とiとの直線距離が短くなるように、薄い場合にはその位置とiとの直線距離が長くなるように前記i、a1〜a4、b1〜b4の位置を調整する。図8は曲線形状の変化を曲率半径のRの変化としたときの例であり、図8から、Rが小さいとiとb1〜b4の直線距離は長くなり、Rが大きいほどiとb1〜b4の直線距離が短くなることがわかる。

【0028】

前記a1〜a4、b1〜b4とiの変化の幅は適宜選択してよい。

【0029】

このようにして設定した相対位置で再びテストめっきを行って前記i、a1〜a4の2箇所以上、b1〜b4の2箇所以上に対応する位置での被めっき物のめっき厚を測定し、iとa1〜a4、b1〜b4に対応する位置の被めっき物のめっき厚を比較する。

【0030】

i、a1〜a4、b1〜b4のめっき厚のばらつきが所定範囲内であればその状態における被めっき物と貫通開口の相対位置を正規の相対位置と定め、i、a1〜a4、b1〜b4のめっき厚のばらつきが所定範囲内に納まらない場合は再度上述の方法で被めっき物と貫通開口の相対位置及び貫通開口の四角形の4つの角の曲線形状を変化させてこの相対位置で再びテストめっきを行って前記i、a1〜a4の2箇所以上、b1〜b4の2箇所以上に対応する位置での被めっき物のめっき厚を測定し、iとa1〜a4、b1〜b4に対応する位置の被めっき物のめっき厚を比較する。

【0031】

この相対位置の設定方法は、移動幅を何の考えもなしに設定すれば、テストめっきを多数回繰り返さなければ正規の相対位置に到達できないが、得られためっき厚のばらつきが大きい場合は移動幅を大きめにし、ばらつきが所定範囲の最大幅より少しだけ大きい場合は移動幅を小さくするようにすれば正規の相対位置に比較的早く到達することができ、さらに、それまでにテストめっきを繰り返していれば、移動幅をどの程度の大きさにすればよいかは感覚として認識できるようになり、一度の移動で正規の相対位置に到達する可能性も高くなり、二度目の移動で正規の相対位置に到達する可能性はさらに高いものとなる。

【0032】

また、めっきに関するシミュレーションを実施できる場合は、少なくとも最初もしく途中までのテストめっきをシミュレーションによって代替してもよい。この場合、シミュレーションで前記i、a1〜a4、b1〜b4のおよその位置を決定してからテストめっきを実施すれば、テストめっきの回数を減らすことができる。精度の高いシミュレーションであれば、テストメッキを1回で終了させることも可能である。

【0033】

本発明の電気めっき方法は、被めっき物が複数の電子部品を搭載する基板である場合により好適である。即ち、被めっき物が基板状で複数の電子部品の集合体である場合には、広いめっき範囲においてより均一なめっき膜厚が要求されるため、本発明の電気めっき方法によれば、より大きな効果が得られる。

【0034】

また、図4に示すように、めっき治具の、被めっき物が配置されるさらに外側にダミー電極を設けることが好ましい。ダミー電極は導電性の素材からなり、めっき時には電圧が印加されて同様にめっきされるが、その後取り外し可能なものをいう。ダミー電極の設置により遮蔽板の外側からの回り込み電流を阻害でき、めっき膜厚バラツキをさらに低減できる。

【0035】

また、本発明の電気めっき方法は、被めっき物表面にめっき回路パターンを形成するためのレジストパターンが形成されている場合により好適である。即ち、被めっき物表面にレジストパターンが形成されていると、被めっき物表面にフォトレジストによる凹凸が存在するため、めっき液の流動が阻害されてめっき膜厚のばらつきが生じ易くなる。そのため、本発明の電気めっき方法によれば、より大きな効果が得られる。

【0036】

また、本発明の電気めっき方法は、めっき膜厚が30μm以上と厚い場合により効果を発揮する。すなわち、めっき初期でめっき膜厚が薄い場合は、フォトレジストによりめっき液の流動が阻害されてめっき析出速度は遅いが、めっき膜厚が厚くなってくるとフォトレジストの残り厚みが薄くなるためにめっき液の流動性が良くなる。従って、30μm以上の厚めっきの場合はめっき時間が長いため薄い箇所と厚い箇所の差がさらに顕著になる傾向があり、本発明の方法により大きな効果を得ることができる。

【0037】

本発明の電気めっき方法は、図9に示すように被めっき物の両表面にめっき回路パターンを形成するためのレジストパターンが形成されており、被めっき物にはその両表面にめっき回路パターンが形成されたときに両表面のめっき回路パターンが連通できる位置にスルーホールが形成されている場合により効果が高い。すなわち、両面の被めっきパターンがスルーホールにより電気的に接続されている場合には、表裏面でのパターンの違いやスルーホール配置の不均一などにより、電流分布が均一にならない。従って、本発明の電気めっき方法でより大きな効果を得ることができる。また、スルーホール内のめっき膜厚も均一にできる効果も得られる。

【実施例】

【0038】

以下に、本発明の電気めっき方法を、図面を参照しながら実施例を用いてさらに説明する。

【0039】

<実施例1>

まず、被めっき物としてスルーホールが形成された120mm×120mmサイズのセラミック基板を用意し、フォトリソグラフィにより基板両面に図9に示すようなめっきパターンを形成した。この際、80μm厚のフォトレジストを使用した。

【0040】

図2に本実施例に使用しためっきシステムの全体図を示す。図3に示すようにめっき治具は4枚の基板を保持した構造、即ち、その中にそれぞれ基板を収納保持した4つの開口部を有しているものを使用した。遮蔽板は図1に示すような形状であり、めっき治具の4つの開口部のそれぞれに対応する位置にそれぞれ貫通開口が設けられており、前記被めっき物が四角形であり、前記遮蔽板の貫通開口の形状が貫通開口の形状が四角形の4つの角が曲線で面取りされてなる形状となっている。めっき治具と遮蔽板の間隔は20mmとした。

【0041】

また、以下のめっきにおける具体的条件を下記に示す。

めっき液 :硫酸銅100g/L水溶液

基板と陽極との間の距離:150mm

平均電流密度 :1.0A/dm2

【0042】

まず、図6に示すように、貫通開口の中心と基板の中心を一致させ基板と貫通開口の各辺が平行になるようにした状態でテスト電気めっきを行い、図6に示すa1〜a4、b1〜b4およびiに対応する位置での被めっき物のめっき厚を測定した。その結果を表1の開口形状(調整前)の欄に示す。このめっき厚のばらつきはσで7.5μm、最小膜厚/最大膜厚が45μm/67μmであり、ばらつきが大きすぎる。

【0043】

そこで、a1i間距離を49mmに、a2i間距離を62mmに、a3i間距離を55mmに、a4i間距離を42mmに、b1i間距離を58.3mm(R6mmをR12mm)に、b2i間距離を70mm(R6mmをR12mm)に、b4i間距離を61.0mm(R6mmをR20mm)に変更し、b3i間距離は77.8mm(局率半径Rは6mmのまま)としてテストめっきを行った。その結果を表1の(開口形状(1))の欄に示す。このめっき厚のばらつきはσで4.4μm、最小膜厚/最大膜厚が47μm/60μmであり、ばらつきは所定範囲内に入っており、この位置は正規の相対位置となっていることがわかった。

【0044】

また、b1i間距離を50.7mm(R12mmをR32mm)に、b2i間距離を66.0mm(R12mmをR26mm)に変更した以外は開口形状(1)と同様の距離にしてテストめっきを行った。その結果を表1の(開口形状(2))の欄に示す。このめっき厚のばらつきはσで3.0μm、最小膜厚/最大膜厚が47μm/56μmであり、ばらつきは所定範囲内に入っており、この位置はさらによい結果を与える正規の相対位置となっていることがわかった。

【0045】

【表1】

【0046】

<実施例2>

めっき治具と遮蔽板の間隔を5mmとした以外は実施例1と同様にして貫通開口の中心と基板の中心を一致させ基板と貫通開口の各辺が平行になるようにした状態でテスト電気めっきを行い、図6に示すi、a1〜a4、b1〜b4に対応する位置での被めっき物のめっき厚を測定した。その結果を表2の実施例2の開口形状(調整前)の欄に示す。この場合は、たまたま60.0mmが最適寸法に近かったため、ばらつきは小さい結果となった。ただし、さらに最適化することにより以下のようにばらつきをコントロールすることが出来る。

【0047】

そこで、a1i間距離を59mmに、a2i間距離を62mmに、a3i間距離を62mmに、a4i間距離を59mmに、b1i間距離を77.6mm(R6mmをR14mm)に、b2i間距離を83.4mm(R6mmをR2mm)に、b3i間距離を86.9mm(R6mmをR2mm)に、b4i間距離を83.4mm(R6mmをR2mm)に変更し、テストめっきを行った。その結果を表2の実施例2(開口形状(調整後))の欄に示す。このめっき厚のばらつきはσで2.4μm、最小膜厚/最大膜厚が46μm/54μmであり、開口形状(調整前)のσで4.3μm、最小膜厚/最大膜厚が43μm/55μmに比べてばらつきはさらに小さくなり、この位置はより良好な相対位置となっていることがわかった。

【0048】

<実施例3>

めっき治具と遮蔽板の間隔を40mmとした以外は実施例1と同様にして貫通開口の中心と基板の中心を一致させ基板と貫通開口の各辺が平行になるようにした状態でテスト電気めっきを行い、図6に示すi、a1〜a4、b1〜b4に対応する位置での被めっき物のめっき厚を測定した。その結果を表2の実施例3の開口形状(調整前)の欄に示す。このめっき厚のばらつきはσで9.4μm、最小膜厚/最大膜厚が47μm/71μmであり、ばらつきが大きすぎる。

【0049】

そこで、a1i間距離を42mmに、a2i間距離を60mmに、a3i間距離を60mmに、a4間距離を36mmに、b1i間距離を40mm(R6mmをR36mm)に、b2i間距離を56.9mm(R6mmをR30mm)に、b3i間距離を79.9mm(R6mmをR12mm)に、b4i間距離を50.6mm(R6mmをR28mm)に変更し、テストめっきを行った。その結果を表2の実施例3(開口形状(調整後))の欄に示す。このめっき厚のばらつきはσで4.5μm、最小膜厚/最大膜厚が48μm/60μmであり、ばらつきは所定範囲内に入っており、この位置は正規の相対位置となっていることがわかった。

【0050】

<実施例4>

図4に示すように実施例1で用いためっき治具に固定された基板の外側にダミー電極を設置しためっき治具を用いた以外は実施例1と同様にして貫通開口の中心と基板の中心を一致させ基板と貫通開口の各辺が平行になるようにした状態でテスト電気めっきを行い、図6に示すi、a1〜a4、b1〜b4に対応する位置での被めっき物のめっき厚を測定した。その結果を表2の実施例2の開口形状(調整前)の欄に示す。このめっき厚のばらつきはσで6.6μm、最小膜厚/最大膜厚が44μm/64μmであり、ばらつきが大きすぎる。

【0051】

そこで、a1i間距離を49mmに、a2i間距離を62mmに、a3i間距離を55mmに、a4i間距離を42mmに、b1i間距離を510.7mm(R6mmをR32mm)に、b2i間距離を66.4mm(R6mmをR26mm)に、b3i間距離を78.5mm(R6mmをR6mm)に、b4i間距離を58.1mm(R6mmをR20mm)に変更し、テストめっきを行った。その結果を表2の実施例4(開口形状(調整後))の欄に示す。このめっき厚のばらつきはσで2.0μm、最小膜厚/最大膜厚が46μm/53μmであり、ばらつきは所定範囲内に入っており、この位置は正規の相対位置となっていることがわかった。

【0052】

【表2】

【0053】

<比較例1>

実施例1で用いたと同様の基板及びめっき治具を用い、図2に本実施例に使用しためっきシステムにおいて、遮蔽板を用いずに電気めっきを行った。その結果を表3に示す。

【0054】

<比較例2>

めっき治具と遮蔽板の間隔を1mmとした以外は実施例1と同様にして貫通開口の中心と基板の中心を一致させ基板と貫通開口の各辺が平行になるようにした状態でテスト電気めっきを行い、図6に示すi、a1〜a4、b1〜b4に対応する位置での被めっき物のめっき厚を測定した。その結果を表3の比較例2の開口形状(調整前)の欄に示す。このめっき厚のばらつきはσで5.3μm、最小膜厚/最大膜厚が33μm/50μmであり、ばらつきが大きすぎる。

【0055】

調整前の結果では、a1〜a4におけるめっき厚がiにおけるめっき厚よりも薄いため、可能な限り開口a1〜a4を大きくなるよう調整したが、表3の比較例2(調整後)に見られるように十分めっき厚を厚くすることができず、また、遮蔽板の強度が低下するため、これ以上開口を大きくすることもできなかった。

【0056】

<比較例3>

めっき治具と遮蔽板の間隔を45mmとした以外は実施例1と同様にして貫通開口の中心と基板の中心を一致させ基板と貫通開口の各辺が平行になるようにした状態でテスト電気めっきを行い、図6に示すi、a1〜a4、b1〜b4に対応する位置での被めっき物のめっき厚を測定した。その結果を表3の比較例3の開口形状(調整前)の欄に示す。このめっき厚のばらつきはσで11.0μm、最小膜厚/最大膜厚が47μm/74μmであり、ばらつきが大きすぎる。

【0057】

調整前の結果では、a1、a4におけるめっき厚がiにおけるめっき厚よりも厚いため、極端にa1、a4を小さくしたが、めっき厚を充分薄くすることができなかった。これは遮蔽板を回りこむ電流が支配的のためであり、遮蔽板の開口寸法で制御できる範囲外であることを意味すると考えられた。

【0058】

【表3】

【0059】

上記の実施例1と比較例1から、本発明の電気めっき方法におけるように、遮蔽板を用いることで、均一なめっき膜厚を得ることが可能であることがわかる。

【0060】

また、実施例1〜3と比較例2、3から、被めっき物と遮蔽板との距離を5mm以上40mm以下とすることで均一なめっき膜厚を得ることが可能であることがわかる。

【0061】

また、実施例1と実施例4から、めっき治具の周囲部にダミー電極を配置することにより、より大きな効果を得ることが可能であることもわかる。

【0062】

以上、この発明の実施例を紹介したが、この発明の実施例は以上のものに限られるわけではない。例えば、めっき治具に設置される基板数は2枚以上であればよい。さらに、実施例および比較例では四角形の被めっき物について説明したが、本発明は四角形に限定されず、被メッキ物は一般的にn角形(n3以上の正数)であればよい。また、上記実施例では銅めっきの場合を例にとり説明したが、銅めっき以外のめっき処理においても本発明の電気めっき方法は同様の効果を発揮することができる。

【産業上の利用可能性】

【0063】

本発明によれば、めっき膜厚のバラツキを抑制することにより、より高性能の電子部品などのめっき製品を提供することができる。

【図面の簡単な説明】

【0064】

【図1】本発明に係る電気めっき方法に用いられる遮蔽板の模式的な平面図である。

【図2】本発明に係る電気めっき方法を表す模式図である。

【図3】本発明に係る電気めっき方法に用いられるめっき治具の模式的な平面図である。

【図4】本発明に係る電気めっき方法に用いられるめっき治具とダミー電極の模式的な平面図である。

【図5】被めっき物の中心位置iと、iから各辺におろした垂線の足(a1,a2,a3,a4)と、iと被めっき物の4つの角を結ぶ直線と貫通開口との交差位置(b1,b2,b3,b4)を表す模式図である。

【図6】調整前の相対位置とi、a1〜a4、b1〜b4の各位置を示す平面模式図である。

【図7】めっき厚測定箇所を示す模式図である。

【図8】開口形状のRを変更したときのiと被めっき物の4つの角を結ぶ直線と貫通開口との交差位置の変化を示す図である。

【図9】スルーホールを有する被めっき基板の一例を表す模式図である。

【特許請求の範囲】

【請求項1】

複数の被めっき物を同一めっき治具で同時にめっきを行う電気めっき方法において、前記めっき治具が複数の被めっき物を同一面内に固定保持する治具であり、陰極である被めっき物と陽極の間に配置される遮蔽板に前記被めっき物のそれぞれに対応する位置にそれぞれ貫通開口が設けられており、前記被めっき物が多角形であり、前記遮蔽板の貫通開口の形状が多角形の各角が曲線で面取りされてなる形状であって、

前記めっき治具と前記遮蔽板の位置関係を固定し、被めっき物の中心位置iから、多角形の各辺におろした垂線の足の位置をa1,a2,・・・,anとし、被めっき物の中心位置と被めっき物の各角を結ぶ直線と貫通開口とが交差する位置をb1,b2,・・・,bnとし、テスト電気めっきもしくはそのシミュレーションを行い、前記iとa1〜anの2箇所以上、b1〜bnの2箇所以上に対応する位置での被めっき物のめっき厚を測定し、a1〜anの測定箇所におけるめっき厚がiにおけるめっき厚よりも厚い場合はその位置とiとの直線距離が短くなるように、薄い場合にはその位置とiとの直線距離が長くなるように被めっき物と貫通開口の相対位置を変化させ、b1〜bnの測定箇所については、前記a1〜anの位置の変化とともに、貫通開口の多角形の角の曲線形状を変化させることで、b1〜bnの測定箇所におけるめっき厚がiにおけるめっき厚よりも厚い場合はその位置とiとの直線距離が短くなるように、薄い場合にはその位置とiとの直線距離が長くなるように前記iとa1〜an、b1〜bnの位置を調整することにより、

1つの被めっき物とそれに対応する貫通開口の正規の位置関係を決定し、該正規の位置関係で電気めっきを行うことを特徴とする電気めっき方法。

【請求項2】

前記iとa1〜an、b1〜bnの位置を調整した後、再びテスト電気めっきもしくはそのシミュレーションを行って前記a〜iに対応する位置での被めっき物のめっき厚を測定し、i、a1〜anの測定箇所、b1〜bnの測定箇所のめっき厚のばらつきが所定範囲内であればその被めっき物と貫通開口の相対位置を正規の相対位置と定め、i、a1〜anの測定箇所、b1〜bnの測定箇所のめっき厚のばらつきが所定範囲内に納まらない場合は再度上述の方法で被めっき物と貫通開口の相対位置及び貫通開口の多角形の各角のうち所望の角の曲線形状を変化させることでi、a1〜anの測定箇所、b1〜bnの測定箇所のめっき厚のばらつきが所定範囲内に納まったときの被めっき物と貫通開口の相対位置を前記正規の位置関係とすることを特徴とする請求項1記載の電気めっき方法。

【請求項3】

被めっき物と遮蔽板とが5〜40mmの間隔をあけて設置された状態で電気めっきを行うことを特徴とする請求項1または2に記載の電気めっき方法。

【請求項4】

前記めっき治具の面内に固定された被めっき物の外側にダミー電極が設置されていることを特徴とする請求項1〜3のいずれか1項に記載の電気めっき方法。

【請求項5】

電気めっきにより、めっき膜厚30μm以上となるように電気めっきすることを特徴とする請求項1〜4のいずれか1項に記載の電気めっき方法。

【請求項6】

被めっき物が複数の電子部品を搭載する基板であることを特徴とする請求項1〜5のいずれか1項に記載の電気めっき方法。

【請求項7】

被めっき物表面にめっき回路パターンを形成するためのレジストパターンが形成されていることを特徴とする請求項6記載の電気めっき方法。

【請求項8】

被めっき物の両表面にめっき回路パターンを形成するためのレジストパターンが形成されており、被めっき物にはその両表面にめっき回路パターンが形成されたときに両表面のめっき回路パターンが連通できる位置にスルーホールが形成されていることを特徴とする請求項7記載の電気めっき方法。

【請求項1】

複数の被めっき物を同一めっき治具で同時にめっきを行う電気めっき方法において、前記めっき治具が複数の被めっき物を同一面内に固定保持する治具であり、陰極である被めっき物と陽極の間に配置される遮蔽板に前記被めっき物のそれぞれに対応する位置にそれぞれ貫通開口が設けられており、前記被めっき物が多角形であり、前記遮蔽板の貫通開口の形状が多角形の各角が曲線で面取りされてなる形状であって、

前記めっき治具と前記遮蔽板の位置関係を固定し、被めっき物の中心位置iから、多角形の各辺におろした垂線の足の位置をa1,a2,・・・,anとし、被めっき物の中心位置と被めっき物の各角を結ぶ直線と貫通開口とが交差する位置をb1,b2,・・・,bnとし、テスト電気めっきもしくはそのシミュレーションを行い、前記iとa1〜anの2箇所以上、b1〜bnの2箇所以上に対応する位置での被めっき物のめっき厚を測定し、a1〜anの測定箇所におけるめっき厚がiにおけるめっき厚よりも厚い場合はその位置とiとの直線距離が短くなるように、薄い場合にはその位置とiとの直線距離が長くなるように被めっき物と貫通開口の相対位置を変化させ、b1〜bnの測定箇所については、前記a1〜anの位置の変化とともに、貫通開口の多角形の角の曲線形状を変化させることで、b1〜bnの測定箇所におけるめっき厚がiにおけるめっき厚よりも厚い場合はその位置とiとの直線距離が短くなるように、薄い場合にはその位置とiとの直線距離が長くなるように前記iとa1〜an、b1〜bnの位置を調整することにより、

1つの被めっき物とそれに対応する貫通開口の正規の位置関係を決定し、該正規の位置関係で電気めっきを行うことを特徴とする電気めっき方法。

【請求項2】

前記iとa1〜an、b1〜bnの位置を調整した後、再びテスト電気めっきもしくはそのシミュレーションを行って前記a〜iに対応する位置での被めっき物のめっき厚を測定し、i、a1〜anの測定箇所、b1〜bnの測定箇所のめっき厚のばらつきが所定範囲内であればその被めっき物と貫通開口の相対位置を正規の相対位置と定め、i、a1〜anの測定箇所、b1〜bnの測定箇所のめっき厚のばらつきが所定範囲内に納まらない場合は再度上述の方法で被めっき物と貫通開口の相対位置及び貫通開口の多角形の各角のうち所望の角の曲線形状を変化させることでi、a1〜anの測定箇所、b1〜bnの測定箇所のめっき厚のばらつきが所定範囲内に納まったときの被めっき物と貫通開口の相対位置を前記正規の位置関係とすることを特徴とする請求項1記載の電気めっき方法。

【請求項3】

被めっき物と遮蔽板とが5〜40mmの間隔をあけて設置された状態で電気めっきを行うことを特徴とする請求項1または2に記載の電気めっき方法。

【請求項4】

前記めっき治具の面内に固定された被めっき物の外側にダミー電極が設置されていることを特徴とする請求項1〜3のいずれか1項に記載の電気めっき方法。

【請求項5】

電気めっきにより、めっき膜厚30μm以上となるように電気めっきすることを特徴とする請求項1〜4のいずれか1項に記載の電気めっき方法。

【請求項6】

被めっき物が複数の電子部品を搭載する基板であることを特徴とする請求項1〜5のいずれか1項に記載の電気めっき方法。

【請求項7】

被めっき物表面にめっき回路パターンを形成するためのレジストパターンが形成されていることを特徴とする請求項6記載の電気めっき方法。

【請求項8】

被めっき物の両表面にめっき回路パターンを形成するためのレジストパターンが形成されており、被めっき物にはその両表面にめっき回路パターンが形成されたときに両表面のめっき回路パターンが連通できる位置にスルーホールが形成されていることを特徴とする請求項7記載の電気めっき方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−95762(P2010−95762A)

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願番号】特願2008−267707(P2008−267707)

【出願日】平成20年10月16日(2008.10.16)

【出願人】(591083244)富士電機システムズ株式会社 (1,717)

【Fターム(参考)】

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願日】平成20年10月16日(2008.10.16)

【出願人】(591083244)富士電機システムズ株式会社 (1,717)

【Fターム(参考)】

[ Back to top ]