電気めっき浴および電気めっき皮膜の形成方法並びに電気めっき製品

【課題】各種製品基材の表面に耐摩耗性・高摺動性を有する電気めっき皮膜を形成できる電気めっき浴および電気めっき皮膜の形成方法を提供すること。

【解決手段】元素組成(エネルギー分散型X線分光法;以下同じ。)がW:2〜70%、Mn:0.05〜1.0%、S:0.1〜8%、Fe:残部、であるFe−W系合金の電気めっき皮膜を形成可能な電気めっき浴。1)水溶性Fe(II、III)塩、2)水溶性W(VI)酸塩、及び3)水溶性Mn(II)塩とともに、水溶性S含有化合物を含有する。そして、下地めっき13を施した基材11上、電気めっき皮膜15を形成後、200〜1000℃の温度で加熱処理(後処理)を行って電気めっき皮膜15Aとする。

【解決手段】元素組成(エネルギー分散型X線分光法;以下同じ。)がW:2〜70%、Mn:0.05〜1.0%、S:0.1〜8%、Fe:残部、であるFe−W系合金の電気めっき皮膜を形成可能な電気めっき浴。1)水溶性Fe(II、III)塩、2)水溶性W(VI)酸塩、及び3)水溶性Mn(II)塩とともに、水溶性S含有化合物を含有する。そして、下地めっき13を施した基材11上、電気めっき皮膜15を形成後、200〜1000℃の温度で加熱処理(後処理)を行って電気めっき皮膜15Aとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気めっき浴および電気めっき皮膜(表面処理膜)の形成方法並びに電気めっき製品に関する。さらに詳しくは、耐摩耗性とともに高摺動性を有するFe−W系合金の電気めっき皮膜(表面処理膜)を機械部品(鉄系基材)等に形成できる発明に係る。

【0002】

ここでは、基材(素地)として、鉄系基材を例に採り説明する。本発明は、鉄系基材に限らず、アルミニウム、マグネシウム、チタンなどの他の非鉄系基材、さらには、プラスチック基材やセラミック基材にも適用可能である。

【0003】

上記の耐摩耗性とともに高摺動性が要求される製品としては、各種機械部品や工作用治具、成形用金型等を挙げることができる。

【背景技術】

【0004】

機械部品(鉄系基材)は、相対運動を行なう滑動(摺動)部や噛合部を備えており、部品強度とともに、表面の物理的特性として耐摩耗性や高摺動性が要求される。

【0005】

それらの物理的特性を鉄系基材表面に付与する表面処理膜の形成方法として、窒化・炭窒化法とともに、物理蒸着(PVD:physical vapor deposition)によるPVD皮膜や、電気めっき(例えば、硬質クロムめっき)による電気めっき皮膜(電着膜)を形成する方法が慣用されている。

【0006】

昨今、保守管理や生産性増大(高速化)の要請から、機械部品に更なる耐摩耗性・高摺動性が要求されるようになってき、さらに、それらの表面処理膜を安価(容易)に鉄系基材に付与できることが要求されるようになってきた。

【0007】

しかし、PVD皮膜は、PVD装置自体が高価で、且つ、PVD処理加工賃も高価である。このため、低コストでPVD皮膜を鉄系基材に付与し難い。さらに、製品形状によっては、PVD皮膜の着き周り性にも問題が生じることがあった。そこで、電気めっき浴(湿式めっき)を使用して電気めっき皮膜を鉄系基材に形成することが考えられる。

【0008】

しかし、本発明者らは、それらの要求を満足できる電気めっき浴及び電気めっき皮膜の形成方法並びに電気めっき製品は、寡聞にして知らない。

【0009】

なお、本発明の特許性に影響を与えるものではないが、本発明と同様なFe−W系合金の電気めっき皮膜を形成するための電気めっき浴が記載された先行技術文献として、非特許文献1〜3等を挙げることができる。

【0010】

また、本発明において合金元素の一つとするMnやSを、それぞれ、Feと組み合わせた二元系合金の電気めっき浴が記載された先行技術文献として、非特許文献4を挙げることができる。

【0011】

なお、いずれの先行技術文献にも、高摺動性付与や耐摩耗性向上のために、S含有化合物をめっき浴に添加すること、さらには、Fe−W−Mnの三元系合金の電気めっき浴については何ら開示若しくは示唆されていない。

【先行技術文献】

【非特許文献】

【0012】

【非特許文献1】安田吉伸他一名、“アモルファス、ナノ結晶を有したタングステン系合金めっきの開発”、[online]、平成19年、[平成22年2月1日検索]、http://www.hik.shiga-rc.go.jp/kenkyu/ken_kako/kenk_hik

【非特許文献2】安田吉伸他一名、“アモルファス、ナノ結晶を有したタングステン系合金めっきの開発”、[online]、平成18年、[平成22年2月1日検索]同上

【非特許文献3】安田吉伸“代替Crめっきを目指したW系合金めっきの開発”、[online]、平成16年、[平成22年2月1日検索]同上

【非特許文献4】松田喜樹他3名“鉄合金めっき皮膜の耐食性評価” [online]、2007年、[平成22年2月1日検索]http://www.aichi-nst.jp/research/report/kougyo

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は、上記にかんがみて、各種製品基材の表面に耐摩耗性・高摺動性を有する電気めっき皮膜が形成できる電気めっき浴及び電気めっき皮膜の形成方法並びに電気めっき製品を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者らは、上記課題を解決するために、電気めっき浴として、高硬度の電気めっき皮膜(めっき皮膜)の形成が容易な非特許文献1〜3等に記載されているFe−W系合金めっき浴に着目した。そして、鋭意開発に努力をした結果、下記構成の電気めっき浴および該めっき浴を用いた電気めっき皮膜の形成方法並びに電気めっき製品に想到した。

【0015】

本発明の電気めっき浴の一つは、元素組成(エネルギー分散型X線分光法(EDX)による。;以下同じ。)が、W:2〜70質量%、Mn:0.05〜1.0質量%、S:0.1〜8質量%、Fe:残部であるFe−W系合金の電気めっき皮膜を形成可能な電気めっき浴であって、

金属供給源として、1)水溶性Fe(II、III)塩、2)水溶性W(VI)酸塩、3)水溶性Mn(II)塩を含有するとともに、水溶性S含有化合物を含有する、ことを特徴とする。

【0016】

同じく電気めっき浴の他の一つは、元素組成がW:2〜70質量%、S:0.1〜8質量%、Fe:残部であるFe−W系合金の電気めっき皮膜を形成可能な電気めっき浴であって、

金属供給源として、1)水溶性Fe(II、III)塩、及び2)水溶性W(VI)酸塩を含有するとともに、水溶性S含有化合物を含有する、ことを特徴とする。

【0017】

また、本発明の電気めっき皮膜の形成方法は、上記各構成の電気めっき浴を用いて、基材に電気めっき皮膜を形成後、該電気めっき皮膜を200〜1000℃(望ましくは、250〜400℃)の温度で加熱処理(後処理)をすることを特徴とする。

【0018】

上記構成の電気めっき浴を用いて電気めっき皮膜を形成し加熱処理を経ることにより、後述の実施例(試験例)で示す如く、摩擦係数が、従来のNi膜に比しては勿論(約1/2以下)、DLCやCrN等のPVD皮膜より格段に低く(約2/3以下)、且つ、摩耗量も少なく(FeWMnS膜の場合はCrNに匹敵、FeWS膜でもDLCに匹敵)、さらには、皮膜硬さにおいても、充分に実用に耐えるビッカース硬さ600HV以上のものが得られる。

【0019】

本発明の電気めっき製品の一つは、Fe−W系合金の電気めっき皮膜を備えた電気めっき製品であって、

前記電気めっき皮膜が、元素組成において、W:2〜70質量%、Mn:0.05〜1.0質量%、S:0.1〜8質量%、Fe:残部であり、

物理的特性において、ビッカース硬さ(ナノインデンター換算値;以下同じ。):600〜1000HV、摩擦係数(ボールオンディスク法(潤滑油使用時);以下同じ。):μ0.06〜0.2である、ことを特徴とする。

【0020】

同じく他の電気めっき製品は、Fe−W系合金の電気めっき皮膜を備えた電気めっき製品であって、

前記電気めっき皮膜が、元素組成において、W:2〜70質量%、Mn:0.05〜1.0質量%、S:0.1〜8質量%、Fe:残部であり、

物理的特性において、ビッカース硬さ:600〜1000HV、摩擦係数:0.04〜0.2である、ことを特徴とする。

【図面の簡単な説明】

【0021】

【図1】本発明における電気めっき皮膜形成方法の一例を示す流れ図である。

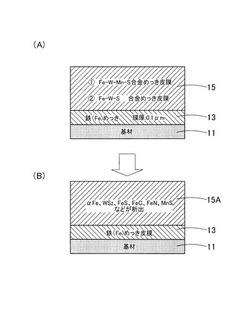

【図2】(A)、(B)は本発明の電気めっき皮膜の加熱処理前後の皮膜構成を説明するモデル断面図である。

【図3】本発明の評価に使用した2つの摩耗試験方法の説明図である。

【図4】摩耗試験方法の一つ(ボールオンディスク方式)における試験結果(摩耗深さ)を示すヒストグラムである。

【発明を実施するための形態】

【0022】

本発明を実施するための形態(構成)を、詳細に説明する。

【0023】

以下の説明で、組成を示す「%」は、特に断らない限り、「質量%」を意味する。

【0024】

本発明は元素組成が、

(1)W:2〜70%(望ましくは5〜60%、さらに望ましくは20〜55%)、Mn:0.05〜1%(望ましくは0.1〜1%、さらに望ましくは0.2〜0.8%)、S:0.1〜8%(望ましくは0.2〜6%、さらに望ましくは0.2〜4%)、Fe:残部、である合金めっき皮膜(FeWMnS)、又は、

(2)W:2〜70%(望ましくは5〜60%、さらに望ましくは20〜55%)、S:0.1〜8%(望ましくは0.2〜6%、さらに望ましくは0.2〜4%)、Fe:残部、である合金めっき皮膜(FeWS)を形成可能な電気めっき浴である。なお、Mnを含まない系(2)においては、Wの含有率を増大、さらには、熱処理条件を調整して、硬さを確保することが可能である。

【0025】

上記において、Wが少ないと高硬度を得難い。Wが過剰になると、電気めっき皮膜の基材(素地)に対する密着性を確保し難くなるとともに、電気めっき皮膜が脆くなる傾向にある。

【0026】

また、Mnが少ないとWとの相乗効果(更なる高硬度の達成)を得難く、Mnが過剰となると、電気めっき皮膜が脆くなる傾向にある。

【0027】

さらに、Sが少ないと、S添加効果(高摺動性)を得難く、Sが過剰になると、硬度を得難く、且つ、錆びやすい。

【0028】

<電気めっき浴組成>

上記電気めっき皮膜を形成するためのめっき浴組成は、1)水溶性Fe(II、III)塩、2)水溶性W(VI)酸塩、適宜、3)水溶性Mn(II)塩を含有し、さらに、水溶性S含有化合物を含有する。

【0029】

ここで、水溶性の程度は、浴組成・条件において、金属イオンが電気泳動可能であれば、特に限定されない。また、S含有化合物の場合は、S含有化合物のS含有率により異なるが、S含有率換算で、10g/L以上、望ましくは、15g/L以上であれば、特に限定されない。

【0030】

表1・2・3に、各金属供給源を例示する。

【0031】

【表1】

【0032】

【表2】

【0033】

【表3】

【0034】

また、本発明で使用するS含有化合物としては、-SH(メルカプト基) 、-S-(チオエーテル基)、>C=S(チオアルデヒド基、チオケトン基)、-COSH(チオカルボシル基) 、-CSSH(ジチオカルボシル基)、-CSNH2(チオアミド基)、-SCN(チオシアネート基、イソチオシアネート基) からなる1種又は2種以上の硫黄含有基を有する化合物をいう。

【0035】

これらの内で、硫黄とともに炭素及び/又は窒素を含む硫黄含有化合物が望ましい。加熱処理を行った場合、炭素や窒素がFe相中に分解反応して炭化物乃至窒化物の生成も推定され皮膜硬さの上昇にも寄与することが期待できる。

【0036】

具体的には、2,5-ジメルカプト-1,3,4-チアジアゾール、システィン、サッカリン、チアミン硝酸塩、N,N-ジエチル-ジチオカルバミン酸ソーダ、チオ尿素、1,2,3-ベンゾトリアゾール2-チアゾリン-2-チオール、チアゾール、チオゾール、チオインドキシル酸ソーダ、o-スルホンアミド安息香酸、スルファニル酸、オレンジ-2、メチルオレンジ、2-メルカプトベンゾチアゾール、ロダンアンモン(チオシアン酸アンモニウム)、ロダンカリ、ロダンソーダ、ロダニン、サルファダイアジン(スルファジアジン)等のS、N及びCを含有するS含有化合物を好適に使用できる。なお、2,5-ジメルカプト-1,3,4-チアジアゾールの構造式は、下記の通りである。2,5-ジメルカプト-1,3,4-チアジアゾールはS含有率が高く且つ分解し易く、共析出が行われやすいため、特に望ましい。

【0037】

【化1】

【0038】

上記以外に、SとともにC又はNの一方のみを含むS含有化合物としては、チオグリコール酸、チオジグリコール酸、ナフチオン酸、ナフタレン-α-スルホン酸、1-ナフトール-4-スルホン酸、シェファー酸(2−ナフトール−6−スルホン酸)、硫化アンモン、硫化ソーダ、硫酸アンモン等を挙げることができる。

【0039】

そして、表4に金属供給源(金属イオン供給源)及び硫黄供給源(S含有化合物)の特定化合物とした場合の組成範囲を示す。

【0040】

【表4】

【0041】

次に上記組成のめっき浴を用いての本発明の電気めっき皮膜の形成方法について、説明する(図1・2参照)。

【0042】

鉄系基材(素材)11を準備し、該鉄系基材をアルカリ脱脂洗浄後、水洗し、該鉄系基材11上に下地めっき皮膜(Fe電気めっき皮膜)13を施す。ここで、下地めっき皮膜は、密着性の見地から施すもので、必然的ではない。

【0043】

下地めっき皮膜は、図例では、電気めっき皮膜で形成したが、PVD皮膜で形成してもよい。なお、Feめっき浴としては、慣用のNiめっき浴のNiをFeに置換したものを使用可能である。下地めっき皮膜13の形成金属は、図例のFeに限られず、Fe以外の第四周期第6〜12属の元素群から選択することが望ましい。該元素群としては、Cr、Mn、Ni、Cu、Zn等を挙げることができ、それら以外にSnも使用できる。Snは、中間層としての実績があり、Cuとの相性が良く、Cu製電子部品類への適用が多い(例:Snめっき+金めっき)。

【0044】

このとき、下地めっき皮膜13の厚みは、0.05〜0.5μm、望ましくは0.1μm前後とする。

【0045】

次に、上記組成の電気めっき浴を用いて本発明のFe−W系の電気めっき皮膜15を形成する。

【0046】

電気めっき皮膜(電着膜)形成の条件(pH、浴温、電流密度)は、下記の範囲から適宜選定する。

【0047】

・pHは、通常、pH2〜9の範囲から選定できるが、望ましくはpH4.5〜7の範囲とする。pH4.5未満やpH7超では、密着性が低下する傾向にあるとともに、W析出の制御が困難になる傾向にある。pH調整は、例えば、塩酸(1N)を用いて行なう。

【0048】

・浴温は、通常、室温〜90℃、望ましくは、30〜70℃の範囲で、成膜速度および液補給頻度のバランスから適宜設定する。30℃以下では成膜速度が非常に遅く、50℃のときの半分以下となる。70℃超ではめっき液の蒸発が速く、水の補給頻度が高い。また、めっき浴槽がプラスチック系である場合、めっき浴槽の耐熱保証温度を越えてしまう。

【0049】

・電流密度は、浴組成により異なるが、0.5〜20A/dm2、望ましくは、1〜10A/dm2の範囲から適宜選定する。

【0050】

なお、膜厚は通電時間により調節できる。めっき皮膜に対する要求物性によって、0.1〜20μm、望ましくは、1〜10μmの範囲から、適宜、選定する。

【0051】

上記のようにして基材11に形成された下地めっき皮膜13上にFe−W系合金の電気めっき皮膜(電着膜)15を形成後、加熱処理(後処理)を行う。この加熱処理の温度は、電気めっき皮膜に要求される硬度、摺動性、密着性により異なり、200〜1000℃の範囲から適宜選定する。加熱処理された電気めっき皮膜15Aは、加熱処理の温度が200℃を超えることにより、硬さは徐々に高くなるが、400℃を越えてからは脆化が目立ってくる。このため、加熱処理の温度は、200〜400℃の範囲から選定することが望ましい。

【0052】

この加熱処理(後処理)により、図2(B)に示す如く、αFeの析出(Feの結晶化)、WS2、FeS、MnS等の硫化物結晶が析出してするとともに、S含有化合物が、2,5-ジメルカプト-1,3,4-チアジアゾールの如く、窒素や炭素を含む場合、同時に、炭化物や窒化物が生成して、硬さの上昇に寄与するとともに、皮膜の収縮も起こってめっき皮膜が緻密化して、摩耗係数の低下にも寄与する。こうして、電気めっき皮膜15Aの摺動性が向上する(摩擦係数が低くなる。)とともに、硬さも上昇する。例えば、摩擦係数において、本発明のFeWMnS系およびFeWS系ともに、後述の実施例で示す如く、Niめっきの約1/3、PVD膜であるCrNやDLCの約1/2である。

【0053】

そして、上記電気めっき浴を用いて形成した電気めっき皮膜を、加熱処理(後処理)した場合、前記各合金組成において、下記のような新規な物理的特性を有する電気めっき製品を調製できる。

【0054】

FeWMnS系の場合、ビッカース硬さ(ナノインデンター換算値;以下同じ。):600〜1000HV、摩擦係数(μ):摩擦係数(ボールオンディスク法(潤滑油使用時);以下同じ。):μ0.06〜0.2である。

【0055】

他方、FeWS系の場合、ビッカース硬さ:600〜1000HV、摩擦係数:μ0.04〜0.2である。

【0056】

上記電気めっき製品としては、特に限定されないが、本発明に適する製品として、下記のような、1)自動車や二輪エンジンの周辺・駆動系部品、2)工作治具、3)成形用金型、を挙げることができる。

【0057】

1)ローラーブッシュ、ワッシャー、ローラーピン、プレッシャーピン、プランジャー、トランスミッション用ギヤ部品、カップリングクラッチ、バルブリフタ、ピストンリング、ピストンピン、カムシャフト、カムフォロワー、シリンダボア、シリンダブロック、ロッカーアーム、等。

【0058】

2)ゲージ、ガイド、アーム、ウエハーチャック、等。

【0059】

3)冷間鍛造用金型、板金プレス用金型、樹脂成形用金型、等。

【実施例】

【0060】

本発明の効果を確認するために、比較例、参照例とともに、実施例について評価試験を行った。以下に説明する。

【0061】

<評価試験方法>

各試験片について、下記方法で1)硬さ試験、2)摩耗試験(摩擦係数)、3)めっき摩耗幅・深さ、の各項目(物理的特性)の試験を行った。

【0062】

1)ビッカース硬さ・・・ナノインデンター(Agrient Technologies 社製、

「Nano Indentor G200」)を用いて、下記測定条件で測定した。

押し付け荷重:50mN、押し込み深さ:1μm、測定回数:10箇所、押し付け圧子:バーコビッチ圧子、

測定結果を、換算表でビッカース硬さ(JISZ2244)(HV)に変換したものである。試験片は、摩擦係数測定用のものを使用した。

【0063】

2)摩擦係数・・・図3(A)に示すボールオンディスク式(社内評価試験)で測定した。試験片:ディスク形(25mmΦ×5mmt)

【0064】

3)摩耗量(摩耗幅)・・・図3(A)に示すボールオンディスク式で測定した。試験片:同上

【0065】

4)摩耗量(摩耗深さ):図3(B)に示すブロックオンリング式(自動車業界の汎用評価試験)で測定した。試験片:ブロック形(15mm×10mm×6mmt)

【0066】

<めっき浴の調製>

実施例および比較例の各めっき浴は表5に示す処方に従って調製をした。

【0067】

なお、参照例1の電気めっき浴は、実施例1−1のめっき浴において、FeをNiに置換した処方とした。

【0068】

【表5】

【0069】

<試験片の調製>

1)実施例・比較例・参照例1:

前述の試験片基材を準備し、図1に示す流れ図に従って、表5に示す各めっき浴を用いて電気めっき皮膜を形成して各実施例・比較例・参照例1の各試験片を調製した。なお、めっき速度:0.1μm/minに設定し、めっき厚(電着膜厚)は3μmとした。

【0070】

2)参照例2

前述の試験片基材(Fe下地めっきをせず)に、PVDで厚さ3μmのDLC皮膜(下地0.1μmのCr膜)を形成して調製した。PVDの条件を表6に示すものとした。

【0071】

【表6】

【0072】

7)参照例3

同じく、試験片基材(Fe下地めっきをせず)に、PVDで厚さ3μmのCrN皮膜を形成して調製した。なお、PVDの条件は表7に示すものとした。

【0073】

【表7】

【0074】

<試験結果>

それらの試験結果を表8および図4に示す。それらの結果を纏めると下記の如くになる。

【0075】

【表8】

【0076】

1)ボールオンディスク式(潤滑油使用時:パラフィン)による摩擦係数測定において、Niめっき:μ0.18に対して、実施例1群(FeWMnS):μ0.060〜0.075、実施例2群(FeWS):μ0.042〜0.097と、摩擦抵抗が半減以下(約1/3)となった(表8参照)。

【0077】

2)ブロックオンリング式(潤滑油使用時:エンジンオイル)の実施例1−1(FeWMnS)の摩耗量(摩耗深さ)は、0.02μmであり、従来のPVD皮膜の耐摩耗性において一番優れているCrN皮膜(PVD)の0.00μmに相当することが確認できた。同じく実施例2−1(FeWS)の摩耗量(摩耗深さ)は、ついで耐摩耗性に優れているとされているDLC皮膜(PVD)と略同等であることが確認できた。

【0078】

<電気めっき皮膜組成>

さらに、実施例1−1・2−1については、蛍光X線法およびEDSの双方により、それらの皮膜組成を測定した。それらの結果を、それぞれ、表9(実施例1−1)、表10(実施例2−1)に示す。なお、本発明の技術的範囲における組成は、EDS基準とする。なお、蛍光X線法とEDSとでは、「S」の組成が大きく相違する。蛍光X線法が表層の組成を示すのに対し、EDSが表層から深層までの組成を示すためと考えられる。即ち、「S」は加熱処理により、表面側に拡散して表層側が内側に比して組成率が高い傾斜組成になっているものと推定される。その結果、他のWやMnの添加元素の組成率も増大する結果となる。

【0079】

したがって、本発明の電気めっきの組成は、蛍光X線法で測定したもので表すと、下記範囲になる。

【0080】

(1)FeWMnS合金めっき

W:2〜65%(望ましくは5〜60%)、Mn:0.02〜0.6%(望ましくは0.05〜0.3%)、S:1〜15%(望ましくは2〜10%)、Fe:残部

【0081】

(2)FeWS系合金めっき

W:2〜65%(望ましくは5〜60%)、S:1〜15(望ましくは2〜10%)、Fe:残部

【0082】

【表9】

【0083】

【表10】

【符号の説明】

【0084】

11 基材(素材)

13 下地めっき

15 電気めっき皮膜(加熱処理前)

15A 電気めっき皮膜(加熱処理後)

【技術分野】

【0001】

本発明は、電気めっき浴および電気めっき皮膜(表面処理膜)の形成方法並びに電気めっき製品に関する。さらに詳しくは、耐摩耗性とともに高摺動性を有するFe−W系合金の電気めっき皮膜(表面処理膜)を機械部品(鉄系基材)等に形成できる発明に係る。

【0002】

ここでは、基材(素地)として、鉄系基材を例に採り説明する。本発明は、鉄系基材に限らず、アルミニウム、マグネシウム、チタンなどの他の非鉄系基材、さらには、プラスチック基材やセラミック基材にも適用可能である。

【0003】

上記の耐摩耗性とともに高摺動性が要求される製品としては、各種機械部品や工作用治具、成形用金型等を挙げることができる。

【背景技術】

【0004】

機械部品(鉄系基材)は、相対運動を行なう滑動(摺動)部や噛合部を備えており、部品強度とともに、表面の物理的特性として耐摩耗性や高摺動性が要求される。

【0005】

それらの物理的特性を鉄系基材表面に付与する表面処理膜の形成方法として、窒化・炭窒化法とともに、物理蒸着(PVD:physical vapor deposition)によるPVD皮膜や、電気めっき(例えば、硬質クロムめっき)による電気めっき皮膜(電着膜)を形成する方法が慣用されている。

【0006】

昨今、保守管理や生産性増大(高速化)の要請から、機械部品に更なる耐摩耗性・高摺動性が要求されるようになってき、さらに、それらの表面処理膜を安価(容易)に鉄系基材に付与できることが要求されるようになってきた。

【0007】

しかし、PVD皮膜は、PVD装置自体が高価で、且つ、PVD処理加工賃も高価である。このため、低コストでPVD皮膜を鉄系基材に付与し難い。さらに、製品形状によっては、PVD皮膜の着き周り性にも問題が生じることがあった。そこで、電気めっき浴(湿式めっき)を使用して電気めっき皮膜を鉄系基材に形成することが考えられる。

【0008】

しかし、本発明者らは、それらの要求を満足できる電気めっき浴及び電気めっき皮膜の形成方法並びに電気めっき製品は、寡聞にして知らない。

【0009】

なお、本発明の特許性に影響を与えるものではないが、本発明と同様なFe−W系合金の電気めっき皮膜を形成するための電気めっき浴が記載された先行技術文献として、非特許文献1〜3等を挙げることができる。

【0010】

また、本発明において合金元素の一つとするMnやSを、それぞれ、Feと組み合わせた二元系合金の電気めっき浴が記載された先行技術文献として、非特許文献4を挙げることができる。

【0011】

なお、いずれの先行技術文献にも、高摺動性付与や耐摩耗性向上のために、S含有化合物をめっき浴に添加すること、さらには、Fe−W−Mnの三元系合金の電気めっき浴については何ら開示若しくは示唆されていない。

【先行技術文献】

【非特許文献】

【0012】

【非特許文献1】安田吉伸他一名、“アモルファス、ナノ結晶を有したタングステン系合金めっきの開発”、[online]、平成19年、[平成22年2月1日検索]、http://www.hik.shiga-rc.go.jp/kenkyu/ken_kako/kenk_hik

【非特許文献2】安田吉伸他一名、“アモルファス、ナノ結晶を有したタングステン系合金めっきの開発”、[online]、平成18年、[平成22年2月1日検索]同上

【非特許文献3】安田吉伸“代替Crめっきを目指したW系合金めっきの開発”、[online]、平成16年、[平成22年2月1日検索]同上

【非特許文献4】松田喜樹他3名“鉄合金めっき皮膜の耐食性評価” [online]、2007年、[平成22年2月1日検索]http://www.aichi-nst.jp/research/report/kougyo

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は、上記にかんがみて、各種製品基材の表面に耐摩耗性・高摺動性を有する電気めっき皮膜が形成できる電気めっき浴及び電気めっき皮膜の形成方法並びに電気めっき製品を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者らは、上記課題を解決するために、電気めっき浴として、高硬度の電気めっき皮膜(めっき皮膜)の形成が容易な非特許文献1〜3等に記載されているFe−W系合金めっき浴に着目した。そして、鋭意開発に努力をした結果、下記構成の電気めっき浴および該めっき浴を用いた電気めっき皮膜の形成方法並びに電気めっき製品に想到した。

【0015】

本発明の電気めっき浴の一つは、元素組成(エネルギー分散型X線分光法(EDX)による。;以下同じ。)が、W:2〜70質量%、Mn:0.05〜1.0質量%、S:0.1〜8質量%、Fe:残部であるFe−W系合金の電気めっき皮膜を形成可能な電気めっき浴であって、

金属供給源として、1)水溶性Fe(II、III)塩、2)水溶性W(VI)酸塩、3)水溶性Mn(II)塩を含有するとともに、水溶性S含有化合物を含有する、ことを特徴とする。

【0016】

同じく電気めっき浴の他の一つは、元素組成がW:2〜70質量%、S:0.1〜8質量%、Fe:残部であるFe−W系合金の電気めっき皮膜を形成可能な電気めっき浴であって、

金属供給源として、1)水溶性Fe(II、III)塩、及び2)水溶性W(VI)酸塩を含有するとともに、水溶性S含有化合物を含有する、ことを特徴とする。

【0017】

また、本発明の電気めっき皮膜の形成方法は、上記各構成の電気めっき浴を用いて、基材に電気めっき皮膜を形成後、該電気めっき皮膜を200〜1000℃(望ましくは、250〜400℃)の温度で加熱処理(後処理)をすることを特徴とする。

【0018】

上記構成の電気めっき浴を用いて電気めっき皮膜を形成し加熱処理を経ることにより、後述の実施例(試験例)で示す如く、摩擦係数が、従来のNi膜に比しては勿論(約1/2以下)、DLCやCrN等のPVD皮膜より格段に低く(約2/3以下)、且つ、摩耗量も少なく(FeWMnS膜の場合はCrNに匹敵、FeWS膜でもDLCに匹敵)、さらには、皮膜硬さにおいても、充分に実用に耐えるビッカース硬さ600HV以上のものが得られる。

【0019】

本発明の電気めっき製品の一つは、Fe−W系合金の電気めっき皮膜を備えた電気めっき製品であって、

前記電気めっき皮膜が、元素組成において、W:2〜70質量%、Mn:0.05〜1.0質量%、S:0.1〜8質量%、Fe:残部であり、

物理的特性において、ビッカース硬さ(ナノインデンター換算値;以下同じ。):600〜1000HV、摩擦係数(ボールオンディスク法(潤滑油使用時);以下同じ。):μ0.06〜0.2である、ことを特徴とする。

【0020】

同じく他の電気めっき製品は、Fe−W系合金の電気めっき皮膜を備えた電気めっき製品であって、

前記電気めっき皮膜が、元素組成において、W:2〜70質量%、Mn:0.05〜1.0質量%、S:0.1〜8質量%、Fe:残部であり、

物理的特性において、ビッカース硬さ:600〜1000HV、摩擦係数:0.04〜0.2である、ことを特徴とする。

【図面の簡単な説明】

【0021】

【図1】本発明における電気めっき皮膜形成方法の一例を示す流れ図である。

【図2】(A)、(B)は本発明の電気めっき皮膜の加熱処理前後の皮膜構成を説明するモデル断面図である。

【図3】本発明の評価に使用した2つの摩耗試験方法の説明図である。

【図4】摩耗試験方法の一つ(ボールオンディスク方式)における試験結果(摩耗深さ)を示すヒストグラムである。

【発明を実施するための形態】

【0022】

本発明を実施するための形態(構成)を、詳細に説明する。

【0023】

以下の説明で、組成を示す「%」は、特に断らない限り、「質量%」を意味する。

【0024】

本発明は元素組成が、

(1)W:2〜70%(望ましくは5〜60%、さらに望ましくは20〜55%)、Mn:0.05〜1%(望ましくは0.1〜1%、さらに望ましくは0.2〜0.8%)、S:0.1〜8%(望ましくは0.2〜6%、さらに望ましくは0.2〜4%)、Fe:残部、である合金めっき皮膜(FeWMnS)、又は、

(2)W:2〜70%(望ましくは5〜60%、さらに望ましくは20〜55%)、S:0.1〜8%(望ましくは0.2〜6%、さらに望ましくは0.2〜4%)、Fe:残部、である合金めっき皮膜(FeWS)を形成可能な電気めっき浴である。なお、Mnを含まない系(2)においては、Wの含有率を増大、さらには、熱処理条件を調整して、硬さを確保することが可能である。

【0025】

上記において、Wが少ないと高硬度を得難い。Wが過剰になると、電気めっき皮膜の基材(素地)に対する密着性を確保し難くなるとともに、電気めっき皮膜が脆くなる傾向にある。

【0026】

また、Mnが少ないとWとの相乗効果(更なる高硬度の達成)を得難く、Mnが過剰となると、電気めっき皮膜が脆くなる傾向にある。

【0027】

さらに、Sが少ないと、S添加効果(高摺動性)を得難く、Sが過剰になると、硬度を得難く、且つ、錆びやすい。

【0028】

<電気めっき浴組成>

上記電気めっき皮膜を形成するためのめっき浴組成は、1)水溶性Fe(II、III)塩、2)水溶性W(VI)酸塩、適宜、3)水溶性Mn(II)塩を含有し、さらに、水溶性S含有化合物を含有する。

【0029】

ここで、水溶性の程度は、浴組成・条件において、金属イオンが電気泳動可能であれば、特に限定されない。また、S含有化合物の場合は、S含有化合物のS含有率により異なるが、S含有率換算で、10g/L以上、望ましくは、15g/L以上であれば、特に限定されない。

【0030】

表1・2・3に、各金属供給源を例示する。

【0031】

【表1】

【0032】

【表2】

【0033】

【表3】

【0034】

また、本発明で使用するS含有化合物としては、-SH(メルカプト基) 、-S-(チオエーテル基)、>C=S(チオアルデヒド基、チオケトン基)、-COSH(チオカルボシル基) 、-CSSH(ジチオカルボシル基)、-CSNH2(チオアミド基)、-SCN(チオシアネート基、イソチオシアネート基) からなる1種又は2種以上の硫黄含有基を有する化合物をいう。

【0035】

これらの内で、硫黄とともに炭素及び/又は窒素を含む硫黄含有化合物が望ましい。加熱処理を行った場合、炭素や窒素がFe相中に分解反応して炭化物乃至窒化物の生成も推定され皮膜硬さの上昇にも寄与することが期待できる。

【0036】

具体的には、2,5-ジメルカプト-1,3,4-チアジアゾール、システィン、サッカリン、チアミン硝酸塩、N,N-ジエチル-ジチオカルバミン酸ソーダ、チオ尿素、1,2,3-ベンゾトリアゾール2-チアゾリン-2-チオール、チアゾール、チオゾール、チオインドキシル酸ソーダ、o-スルホンアミド安息香酸、スルファニル酸、オレンジ-2、メチルオレンジ、2-メルカプトベンゾチアゾール、ロダンアンモン(チオシアン酸アンモニウム)、ロダンカリ、ロダンソーダ、ロダニン、サルファダイアジン(スルファジアジン)等のS、N及びCを含有するS含有化合物を好適に使用できる。なお、2,5-ジメルカプト-1,3,4-チアジアゾールの構造式は、下記の通りである。2,5-ジメルカプト-1,3,4-チアジアゾールはS含有率が高く且つ分解し易く、共析出が行われやすいため、特に望ましい。

【0037】

【化1】

【0038】

上記以外に、SとともにC又はNの一方のみを含むS含有化合物としては、チオグリコール酸、チオジグリコール酸、ナフチオン酸、ナフタレン-α-スルホン酸、1-ナフトール-4-スルホン酸、シェファー酸(2−ナフトール−6−スルホン酸)、硫化アンモン、硫化ソーダ、硫酸アンモン等を挙げることができる。

【0039】

そして、表4に金属供給源(金属イオン供給源)及び硫黄供給源(S含有化合物)の特定化合物とした場合の組成範囲を示す。

【0040】

【表4】

【0041】

次に上記組成のめっき浴を用いての本発明の電気めっき皮膜の形成方法について、説明する(図1・2参照)。

【0042】

鉄系基材(素材)11を準備し、該鉄系基材をアルカリ脱脂洗浄後、水洗し、該鉄系基材11上に下地めっき皮膜(Fe電気めっき皮膜)13を施す。ここで、下地めっき皮膜は、密着性の見地から施すもので、必然的ではない。

【0043】

下地めっき皮膜は、図例では、電気めっき皮膜で形成したが、PVD皮膜で形成してもよい。なお、Feめっき浴としては、慣用のNiめっき浴のNiをFeに置換したものを使用可能である。下地めっき皮膜13の形成金属は、図例のFeに限られず、Fe以外の第四周期第6〜12属の元素群から選択することが望ましい。該元素群としては、Cr、Mn、Ni、Cu、Zn等を挙げることができ、それら以外にSnも使用できる。Snは、中間層としての実績があり、Cuとの相性が良く、Cu製電子部品類への適用が多い(例:Snめっき+金めっき)。

【0044】

このとき、下地めっき皮膜13の厚みは、0.05〜0.5μm、望ましくは0.1μm前後とする。

【0045】

次に、上記組成の電気めっき浴を用いて本発明のFe−W系の電気めっき皮膜15を形成する。

【0046】

電気めっき皮膜(電着膜)形成の条件(pH、浴温、電流密度)は、下記の範囲から適宜選定する。

【0047】

・pHは、通常、pH2〜9の範囲から選定できるが、望ましくはpH4.5〜7の範囲とする。pH4.5未満やpH7超では、密着性が低下する傾向にあるとともに、W析出の制御が困難になる傾向にある。pH調整は、例えば、塩酸(1N)を用いて行なう。

【0048】

・浴温は、通常、室温〜90℃、望ましくは、30〜70℃の範囲で、成膜速度および液補給頻度のバランスから適宜設定する。30℃以下では成膜速度が非常に遅く、50℃のときの半分以下となる。70℃超ではめっき液の蒸発が速く、水の補給頻度が高い。また、めっき浴槽がプラスチック系である場合、めっき浴槽の耐熱保証温度を越えてしまう。

【0049】

・電流密度は、浴組成により異なるが、0.5〜20A/dm2、望ましくは、1〜10A/dm2の範囲から適宜選定する。

【0050】

なお、膜厚は通電時間により調節できる。めっき皮膜に対する要求物性によって、0.1〜20μm、望ましくは、1〜10μmの範囲から、適宜、選定する。

【0051】

上記のようにして基材11に形成された下地めっき皮膜13上にFe−W系合金の電気めっき皮膜(電着膜)15を形成後、加熱処理(後処理)を行う。この加熱処理の温度は、電気めっき皮膜に要求される硬度、摺動性、密着性により異なり、200〜1000℃の範囲から適宜選定する。加熱処理された電気めっき皮膜15Aは、加熱処理の温度が200℃を超えることにより、硬さは徐々に高くなるが、400℃を越えてからは脆化が目立ってくる。このため、加熱処理の温度は、200〜400℃の範囲から選定することが望ましい。

【0052】

この加熱処理(後処理)により、図2(B)に示す如く、αFeの析出(Feの結晶化)、WS2、FeS、MnS等の硫化物結晶が析出してするとともに、S含有化合物が、2,5-ジメルカプト-1,3,4-チアジアゾールの如く、窒素や炭素を含む場合、同時に、炭化物や窒化物が生成して、硬さの上昇に寄与するとともに、皮膜の収縮も起こってめっき皮膜が緻密化して、摩耗係数の低下にも寄与する。こうして、電気めっき皮膜15Aの摺動性が向上する(摩擦係数が低くなる。)とともに、硬さも上昇する。例えば、摩擦係数において、本発明のFeWMnS系およびFeWS系ともに、後述の実施例で示す如く、Niめっきの約1/3、PVD膜であるCrNやDLCの約1/2である。

【0053】

そして、上記電気めっき浴を用いて形成した電気めっき皮膜を、加熱処理(後処理)した場合、前記各合金組成において、下記のような新規な物理的特性を有する電気めっき製品を調製できる。

【0054】

FeWMnS系の場合、ビッカース硬さ(ナノインデンター換算値;以下同じ。):600〜1000HV、摩擦係数(μ):摩擦係数(ボールオンディスク法(潤滑油使用時);以下同じ。):μ0.06〜0.2である。

【0055】

他方、FeWS系の場合、ビッカース硬さ:600〜1000HV、摩擦係数:μ0.04〜0.2である。

【0056】

上記電気めっき製品としては、特に限定されないが、本発明に適する製品として、下記のような、1)自動車や二輪エンジンの周辺・駆動系部品、2)工作治具、3)成形用金型、を挙げることができる。

【0057】

1)ローラーブッシュ、ワッシャー、ローラーピン、プレッシャーピン、プランジャー、トランスミッション用ギヤ部品、カップリングクラッチ、バルブリフタ、ピストンリング、ピストンピン、カムシャフト、カムフォロワー、シリンダボア、シリンダブロック、ロッカーアーム、等。

【0058】

2)ゲージ、ガイド、アーム、ウエハーチャック、等。

【0059】

3)冷間鍛造用金型、板金プレス用金型、樹脂成形用金型、等。

【実施例】

【0060】

本発明の効果を確認するために、比較例、参照例とともに、実施例について評価試験を行った。以下に説明する。

【0061】

<評価試験方法>

各試験片について、下記方法で1)硬さ試験、2)摩耗試験(摩擦係数)、3)めっき摩耗幅・深さ、の各項目(物理的特性)の試験を行った。

【0062】

1)ビッカース硬さ・・・ナノインデンター(Agrient Technologies 社製、

「Nano Indentor G200」)を用いて、下記測定条件で測定した。

押し付け荷重:50mN、押し込み深さ:1μm、測定回数:10箇所、押し付け圧子:バーコビッチ圧子、

測定結果を、換算表でビッカース硬さ(JISZ2244)(HV)に変換したものである。試験片は、摩擦係数測定用のものを使用した。

【0063】

2)摩擦係数・・・図3(A)に示すボールオンディスク式(社内評価試験)で測定した。試験片:ディスク形(25mmΦ×5mmt)

【0064】

3)摩耗量(摩耗幅)・・・図3(A)に示すボールオンディスク式で測定した。試験片:同上

【0065】

4)摩耗量(摩耗深さ):図3(B)に示すブロックオンリング式(自動車業界の汎用評価試験)で測定した。試験片:ブロック形(15mm×10mm×6mmt)

【0066】

<めっき浴の調製>

実施例および比較例の各めっき浴は表5に示す処方に従って調製をした。

【0067】

なお、参照例1の電気めっき浴は、実施例1−1のめっき浴において、FeをNiに置換した処方とした。

【0068】

【表5】

【0069】

<試験片の調製>

1)実施例・比較例・参照例1:

前述の試験片基材を準備し、図1に示す流れ図に従って、表5に示す各めっき浴を用いて電気めっき皮膜を形成して各実施例・比較例・参照例1の各試験片を調製した。なお、めっき速度:0.1μm/minに設定し、めっき厚(電着膜厚)は3μmとした。

【0070】

2)参照例2

前述の試験片基材(Fe下地めっきをせず)に、PVDで厚さ3μmのDLC皮膜(下地0.1μmのCr膜)を形成して調製した。PVDの条件を表6に示すものとした。

【0071】

【表6】

【0072】

7)参照例3

同じく、試験片基材(Fe下地めっきをせず)に、PVDで厚さ3μmのCrN皮膜を形成して調製した。なお、PVDの条件は表7に示すものとした。

【0073】

【表7】

【0074】

<試験結果>

それらの試験結果を表8および図4に示す。それらの結果を纏めると下記の如くになる。

【0075】

【表8】

【0076】

1)ボールオンディスク式(潤滑油使用時:パラフィン)による摩擦係数測定において、Niめっき:μ0.18に対して、実施例1群(FeWMnS):μ0.060〜0.075、実施例2群(FeWS):μ0.042〜0.097と、摩擦抵抗が半減以下(約1/3)となった(表8参照)。

【0077】

2)ブロックオンリング式(潤滑油使用時:エンジンオイル)の実施例1−1(FeWMnS)の摩耗量(摩耗深さ)は、0.02μmであり、従来のPVD皮膜の耐摩耗性において一番優れているCrN皮膜(PVD)の0.00μmに相当することが確認できた。同じく実施例2−1(FeWS)の摩耗量(摩耗深さ)は、ついで耐摩耗性に優れているとされているDLC皮膜(PVD)と略同等であることが確認できた。

【0078】

<電気めっき皮膜組成>

さらに、実施例1−1・2−1については、蛍光X線法およびEDSの双方により、それらの皮膜組成を測定した。それらの結果を、それぞれ、表9(実施例1−1)、表10(実施例2−1)に示す。なお、本発明の技術的範囲における組成は、EDS基準とする。なお、蛍光X線法とEDSとでは、「S」の組成が大きく相違する。蛍光X線法が表層の組成を示すのに対し、EDSが表層から深層までの組成を示すためと考えられる。即ち、「S」は加熱処理により、表面側に拡散して表層側が内側に比して組成率が高い傾斜組成になっているものと推定される。その結果、他のWやMnの添加元素の組成率も増大する結果となる。

【0079】

したがって、本発明の電気めっきの組成は、蛍光X線法で測定したもので表すと、下記範囲になる。

【0080】

(1)FeWMnS合金めっき

W:2〜65%(望ましくは5〜60%)、Mn:0.02〜0.6%(望ましくは0.05〜0.3%)、S:1〜15%(望ましくは2〜10%)、Fe:残部

【0081】

(2)FeWS系合金めっき

W:2〜65%(望ましくは5〜60%)、S:1〜15(望ましくは2〜10%)、Fe:残部

【0082】

【表9】

【0083】

【表10】

【符号の説明】

【0084】

11 基材(素材)

13 下地めっき

15 電気めっき皮膜(加熱処理前)

15A 電気めっき皮膜(加熱処理後)

【特許請求の範囲】

【請求項1】

元素組成(エネルギー分散型X線分光法(EDX)による。;以下同じ。)が、W:2〜70質量%、Mn:0.05〜1.0質量%、S:0.1〜8質量%、Fe:残部であるFe−W系合金の電気めっき皮膜を形成可能な電気めっき浴であって、

金属供給源として、1)水溶性Fe(II、III)塩、2)水溶性W(VI)酸塩、3)水溶性Mn(II)塩を含有するとともに、水溶性S含有化合物を含有する、

ことを特徴とする電気めっき浴。

【請求項2】

前記電気めっき浴の組成が、下記構成であることを特徴とする請求項1記載の電気めっき浴。

FeSO4・7H2O 5〜200g

Na2WO4・2H2O 5〜200g

MnCl2・4H2O 5〜200g

(NH4)3Cit 5〜300g

アスコルビン酸 1〜50g

NH4Cl 5〜100g

2,5-ジメルカプト-1,3,4-チアジアゾール(30g/L水溶液)

0.01〜10mL

pH 2〜7

【請求項3】

元素組成が、W:2〜70質量%、S:0.1〜8質量%、Fe:残部、であるFe−W系合金の電気めっき皮膜を形成可能な電気めっき浴であって、

金属供給源として、1)水溶性Fe(II、III)塩、2)水溶性W(VI)酸塩、を含有するとともに、水溶性S含有化合物を含有する、

ことを特徴とする電気めっき浴。

【請求項4】

前記電気めっき浴の組成が、下記構成であることを特徴とする請求項3記載の電気めっき浴。

FeSO4・7H2O 5〜200g

Na2WO4・2H2O 5〜200g

(NH4)3Cit 5〜300g

アスコルビン酸 1〜50g

NH4Cl 5〜100g

2,5-ジメルカプト-1,3,4-チアジアゾール(30g/L水溶液)

0.01〜10mL

pH 2〜7

【請求項5】

請求項1〜4いずれか一記載の電気めっき浴を用いて、基材に電気めっき皮膜を形成後、該電気めっき皮膜を200〜1000℃の温度で加熱処理(後処理)をすることを特徴とする電気めっき皮膜の形成方法。

【請求項6】

請求項1〜4いずれか一記載の電気めっき浴を用いて、基材に電気めっき皮膜を形成後、該電気めっき皮膜を250〜400℃の温度で加熱処理(後処理)をすることを特徴とする電気めっき皮膜の形成方法。

【請求項7】

前記基材が鉄系である場合において、第四周期第6〜12属元素群及びSnから選択される金属の下地めっきを形成後、前記電気めっき皮膜を形成することを特徴とする請求項5又は6記載の電気めっき皮膜の形成方法。

【請求項8】

Fe−W系合金の電気めっき皮膜を備えた電気めっき製品であって、

前記電気めっき皮膜が、元素組成において、W:2〜70質量%、Mn:0.05〜1.0質量%、S:0.1〜8質量%、Fe:残部であり、

物理的特性において、ビッカース硬さ(ナノインデンター換算値;以下同じ。):600〜1000HV、摩擦係数(ボールオンディスク法(潤滑油使用時);以下同じ。):μ0.06〜0.2である、

ことを特徴とする電気めっき製品。

【請求項9】

Fe−W系合金の電気めっき皮膜を備えた電気めっき製品であって、

前記電気めっき皮膜が、元素組成において、W:2〜70質量%、S:0.1〜8質量%、Fe:残部であり、

物理的特性において、ビッカース硬さ:600〜1000HV、摩擦係数:0.04〜0.2である、

ことを特徴とする電気めっき製品。

【請求項1】

元素組成(エネルギー分散型X線分光法(EDX)による。;以下同じ。)が、W:2〜70質量%、Mn:0.05〜1.0質量%、S:0.1〜8質量%、Fe:残部であるFe−W系合金の電気めっき皮膜を形成可能な電気めっき浴であって、

金属供給源として、1)水溶性Fe(II、III)塩、2)水溶性W(VI)酸塩、3)水溶性Mn(II)塩を含有するとともに、水溶性S含有化合物を含有する、

ことを特徴とする電気めっき浴。

【請求項2】

前記電気めっき浴の組成が、下記構成であることを特徴とする請求項1記載の電気めっき浴。

FeSO4・7H2O 5〜200g

Na2WO4・2H2O 5〜200g

MnCl2・4H2O 5〜200g

(NH4)3Cit 5〜300g

アスコルビン酸 1〜50g

NH4Cl 5〜100g

2,5-ジメルカプト-1,3,4-チアジアゾール(30g/L水溶液)

0.01〜10mL

pH 2〜7

【請求項3】

元素組成が、W:2〜70質量%、S:0.1〜8質量%、Fe:残部、であるFe−W系合金の電気めっき皮膜を形成可能な電気めっき浴であって、

金属供給源として、1)水溶性Fe(II、III)塩、2)水溶性W(VI)酸塩、を含有するとともに、水溶性S含有化合物を含有する、

ことを特徴とする電気めっき浴。

【請求項4】

前記電気めっき浴の組成が、下記構成であることを特徴とする請求項3記載の電気めっき浴。

FeSO4・7H2O 5〜200g

Na2WO4・2H2O 5〜200g

(NH4)3Cit 5〜300g

アスコルビン酸 1〜50g

NH4Cl 5〜100g

2,5-ジメルカプト-1,3,4-チアジアゾール(30g/L水溶液)

0.01〜10mL

pH 2〜7

【請求項5】

請求項1〜4いずれか一記載の電気めっき浴を用いて、基材に電気めっき皮膜を形成後、該電気めっき皮膜を200〜1000℃の温度で加熱処理(後処理)をすることを特徴とする電気めっき皮膜の形成方法。

【請求項6】

請求項1〜4いずれか一記載の電気めっき浴を用いて、基材に電気めっき皮膜を形成後、該電気めっき皮膜を250〜400℃の温度で加熱処理(後処理)をすることを特徴とする電気めっき皮膜の形成方法。

【請求項7】

前記基材が鉄系である場合において、第四周期第6〜12属元素群及びSnから選択される金属の下地めっきを形成後、前記電気めっき皮膜を形成することを特徴とする請求項5又は6記載の電気めっき皮膜の形成方法。

【請求項8】

Fe−W系合金の電気めっき皮膜を備えた電気めっき製品であって、

前記電気めっき皮膜が、元素組成において、W:2〜70質量%、Mn:0.05〜1.0質量%、S:0.1〜8質量%、Fe:残部であり、

物理的特性において、ビッカース硬さ(ナノインデンター換算値;以下同じ。):600〜1000HV、摩擦係数(ボールオンディスク法(潤滑油使用時);以下同じ。):μ0.06〜0.2である、

ことを特徴とする電気めっき製品。

【請求項9】

Fe−W系合金の電気めっき皮膜を備えた電気めっき製品であって、

前記電気めっき皮膜が、元素組成において、W:2〜70質量%、S:0.1〜8質量%、Fe:残部であり、

物理的特性において、ビッカース硬さ:600〜1000HV、摩擦係数:0.04〜0.2である、

ことを特徴とする電気めっき製品。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−87380(P2012−87380A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−235951(P2010−235951)

【出願日】平成22年10月20日(2010.10.20)

【出願人】(000115072)ユケン工業株式会社 (33)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月20日(2010.10.20)

【出願人】(000115072)ユケン工業株式会社 (33)

【Fターム(参考)】

[ Back to top ]