電気レオロジー粒子及び電気レオロジーゲル

【課題】高温でかつ長時間の使用に供しても、耐熱性に優れ、安定した電気レオロジー効果を発現できる電気レオロジー粒子及び電気レオロジーゲルの提供。

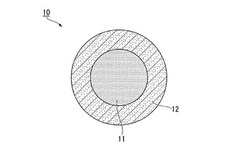

【解決手段】無機物微粒子からなる芯体11と、芯体11を被覆する電気半導体性無機物からなる表層12とからなる複合粒子であることを特徴とする電気レオロジー粒子10。ゲル骨格中に保持される電気絶縁性分散媒に、電気レオロジー粒子10が分散していることを特徴とする電気レオロジーゲル。

【解決手段】無機物微粒子からなる芯体11と、芯体11を被覆する電気半導体性無機物からなる表層12とからなる複合粒子であることを特徴とする電気レオロジー粒子10。ゲル骨格中に保持される電気絶縁性分散媒に、電気レオロジー粒子10が分散していることを特徴とする電気レオロジーゲル。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気レオロジー粒子及び電気レオロジーゲルに関する。

【背景技術】

【0002】

従来、電圧を印加することにより見かけの粘度(以下単に「粘度」という。)が上昇する、いわゆる電気レオロジー(以下「ER」という。)効果を発現するER流体が知られている。

ER流体は、通常、シリコーンオイル等の電気絶縁性分散媒に、分散相としてER粒子が分散したものである。

ER粒子としては、シリカゲル等の無機粒子;セルロース、でんぷん、大豆カゼイン、ポリスチレン系イオン交換樹脂等の有機粒子;ER流体用複合粒子等が用いられている。

ER流体用複合粒子は、アクリル酸ブチル等の有機高分子化合物からなる芯体と、特定の電気伝導度を有する電気半導体性無機物粒子を用いて芯体を被覆する表層とからなる無機・有機複合粒子である。

このER流体用複合粒子は、芯体表面に電気半導体性無機物が個々に独立した粒子の形状で固着することにより表層が形成されているため、電気伝導度の大きい電気半導体性無機物を用いた場合であっても過電流の流れる心配がなく、また、ER効果を発現させるための消費電力も小さいという特性を有している。

【0003】

このようなER流体には、印加電圧の変化に伴って、安定に剪断応力が変化すること、すなわち、安定したER効果の発現が求められている。

しかし、前記ER流体では、長期間静置しておくとER粒子が沈降・凝集してしまい、剪断応力にバラツキが生じ、安定したER効果が発現しにくかった。

【0004】

そこで、ER粒子の経時による沈降・凝集を防止するために、ER粒子、液状電気絶縁性媒体、及びゲル骨格を含むERゲルにおいて、ER粒子の含有量が35〜90wt%であるERゲルが提案されている。また、ER粒子として前記無機・有機複合粒子を用いたERゲルが開示されている(特許文献1参照)。

ERゲルは、電圧を印加しないときには、ER粒子が表面に浮き出すことによって接触面積が減って表面が低摩擦状態となり、一方、電圧を印加すると、ER粒子がゲル内に沈み込み、表面の摩擦力が増加する。このため、大小の摩擦力を利用した装置、例えば、振動吸収装置(ダンパ等)、衝撃吸収装置(バンパ等)、保持装置(クランプ等)等への利用が期待されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−255701号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、前記無機・有機複合粒子を用いたERゲルを配したER素子を、高温でかつ長時間の使用に供した場合、芯体を構成する有機高分子化合物が熱劣化を起こしやすいため、安定したER効果が得られにくい問題がある。

本発明は、上記事情に鑑みてなされたものであって、耐熱性に優れ、安定したER効果を発現できるER粒子及びERゲルを提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明の電気レオロジー粒子は、無機物微粒子からなる芯体と、前記芯体を被覆する電気半導体性無機物からなる表層とからなる複合粒子であることを特徴とする。

また本発明の電気レオロジーゲルは、ゲル骨格中に保持される電気絶縁性分散媒に、本発明の電気レオロジー粒子が分散していることを特徴とする。

【発明の効果】

【0008】

本発明によれば、高温でかつ長時間の使用に供しても、耐熱性に優れ、安定したER効果を発現できるER粒子及びERゲルを提供できる。

【図面の簡単な説明】

【0009】

【図1】本発明のER粒子の一実施形態例を模式的に示した断面図である。

【発明を実施するための形態】

【0010】

<ER粒子>

本発明のER粒子は、無機物微粒子からなる芯体と、前記芯体を被覆する電気半導体性無機物からなる表層とからなる複合粒子である。

図1は、本発明のER粒子の一実施形態例を模式的に示した断面図である。

図1において、ER粒子10は、芯体11と、芯体11を被覆する表層12とからなる複合粒子である。

【0011】

(芯体)

芯体11は、無機物微粒子からなるものである。

微粒子を形成する無機物としては、昇華性や潮解性が無く、耐熱性や耐湿度性の高いものが好ましく、たとえば金属酸化物、金属窒化物、金属水酸化物、金属粉、粘土鉱物、カーボンブラック等が挙げられ、なかでも耐熱性、化学的安定性が特に優れることから金属酸化物が好ましい。

金属酸化物として具体的には、ガラス、アルミナ、シリカ、酸化鉄、酸化チタン等が例示できる。

【0012】

無機物微粒子の平均粒子径は0.1〜500μmが好ましく、1〜200μmがより好ましい。この平均粒子径の下限値未満であると、ER粒子の表面に浮き出す高さが低くなり、電界無印加時の表面摩擦力を低減する作用が充分に得られない。上限値を超えると、たとえばERゲルの膜厚を厚くしなければERゲルの強度を維持できなくなる、又は安定したER効果が得られにくくなる。

本発明において「平均粒子径」は、コールター法により測定される質量平均粒子径を示す(以下同じ)。

無機物微粒子は、流動性の観点から、真球状であることが好ましい。

ER粒子10中、芯体11の占める含有割合は、ER粒子10の全体を100質量%とした場合、60〜98質量%が好ましく、75〜95質量%がより好ましい。

この含有割合の下限値未満であると、芯体11を被覆する電気半導体性無機物の量が多くなるため、芯体11の被覆に関与しない電気半導体性無機物のみの凝集体が混在し、ER効果の不安定化、ERゲルに印加した際に電流値上昇が発生しやすくなる。上限値を超えると、ER粒子10中の電気半導体性無機物の量が少なくなるため、芯体11を充分に被覆できなくなり、ER効果の低下、ER効果の不安定化が生じやすくなる。

【0013】

(表層)

表層12は、電気半導体性無機物からなる層である。

本発明において「電気半導体性無機物」とは、室温において電気伝導度が103〜10−11Ω−1/cmの範囲内にある無機物をいう。

「電気伝導度」は以下の測定方法により測定される値を示す。

[電気伝導度の測定方法]

無機物0.5gを、錠剤成型用冶具(φ=10mm、高さ25mm)に入れ、常温かつ減圧下、油圧手動ポンプ(P−1B、理研計器(株)製)を使用し、当該無機物に10MPaの圧力を10秒間加えて円板状の試料を成形する。この試料の厚さ(前記高さ方向の長さ)と、2平面間の電気抵抗値(Ω)とを計測し、下記式から電気伝導度を算出する。

電気伝導度=電気抵抗値の逆数×試料の厚さ/試料断面(円形)の面積

【0014】

この電気半導体性無機物としては、たとえば、金属酸化物、金属水酸化物、金属酸化水酸化物、無機イオン交換体、又はこれらの少なくともいずれか1種に金属ドーピングを施したもの、若しくは金属ドーピングの有無に拘らずこれらの少なくともいずれか1種をそれ以外の電気半導体性無機物表面に被覆したもの等が挙げられる。

【0015】

以下に、電気半導体性無機物の具体例を示す。

(1)金属酸化物:SnO2、アモルファス型二酸化チタン(出光石油化学社製)等。

(2)金属水酸化物:水酸化チタン[具体例としては、含水チタン(石原産業社製)]、メタチタン酸[別名βチタン酸;TiO(OH)2]、オルソチタン酸〔別名αチタン酸;Ti(OH)4〕、水酸化ニオブ等。

(3)金属酸化水酸化物:FeO(OH)(ゲーサイト)等。

【0016】

(4)無機イオン交換体:多価金属の水酸化物、ハイドロタルサイト類、多価金属の酸性塩、ヒドロキシアパタイト、ナシコン型化合物、粘土鉱物、チタン酸カリウム類、ヘテロポリ酸塩、不溶性フェロシアン化合物等。

(4−1)多価金属の水酸化物:ジルコニウム、ビスマス、錫、鉛、アルミニウム、タンタル、モリブデン、マグネシウム、マンガン、鉄等の金属の水酸化物。

(4−2)ハイドロタルサイト類:一般式M13Al6(OH)43(CO)3・12H2O(Mは、Mg、Ca、Ni等の二価の金属)で表される化合物。

(4−3)多価金属の酸性塩:チタン、ジルコニウム、錫、セリウム、クロム、タンタル、ニオブ等の金属の、リン酸塩、ヒ酸塩、アンチモン酸塩、タングステン酸塩、バナジン酸塩、モリブデン酸塩、セレン酸塩等。

(4−4)ヒドロキシアパタイト:カルシウムアパタイト、鉛アパタイト、ストロンチウムアパタイト、カドミウムアパタイト等。

(4−5)ナシコン型化合物;(H3O)Zr2(PO4)3もしくはNa・Zr2(PO4)3等。

(4−6)粘土鉱物:モンモリロナイト、セピオライト、ベントナイト等、特にセピオライトが好ましい。

(4−7)チタン酸カリウム類:K2・TiO2・2H2O、K2O・2TiO2・2H2O、0.5K2O・TiO2・2H2O、K2O・2.5TiO2・2H2O等。

(4−8)ヘテロポリ酸塩:一般式H3AE12O40・nH2O(ここで、Aはリン、砒素、ゲルマニウム、またはケイ素であり、Eはモリブデン、タングステン、またはバナジウムであり、nは正数である)で表される化合物、具体的にはモリブドリン酸アンモニウム、タングストリン酸アンモニウム等。

(4−9)不溶性フェロシアン化合物:一般式Mb−apA[E(CN)6](式中、Mはアルカリ金属または水素イオン、Aは亜鉛、銅、ニッケル、コバルト、マンガン、カドミウム、鉄(III)、チタン等の重金属イオン、Eは鉄(II)、鉄(III)、またはコバルト(II)等であり、bは3または4であり、aはAの価数であり、pは0〜b/aの正数である。)で表される化合物、これらには例えば、Cs2Zn[Fe(CN)6]及びK2Co[Fe(CN)6]等の不溶性フェロシアン化合物が含まれる。

【0017】

なお、前記(4−1)〜(4−6)の無機イオン交換体はいずれもOH基を有しており、これらの無機イオン交換体のイオン交換サイトに存在するイオンの一部または全部を別のイオンに置換したものも本発明における無機イオン交換体に含まれるものである。また、高温加熱処理によりOH基を一旦失ってはいるが、水に浸漬させるなどの操作によって再びOH基を有するようになる無機イオン交換体も、その高温加熱処理後の無機イオン交換体等も本発明に使用できる。このような無機イオン交換体の具体例としては、ナシコン型化合物、例えば(H3O)Zr2(PO4)3の加熱によって得られるHZr2(PO4)3やハイドロタルサイトの高温加熱化合物(500〜700℃で加熱処理したもの)等が挙げられる。

【0018】

(5)電気半導体性無機物に金属ドーピングを施したもの(金属ドーピング電気半導体性無機物):前記電気半導体性無機物(1)〜(4)の電気伝導度を上げるために、アンチモン(Sb)等の、金属を電気半導体性無機物にドーピングしたものであって、例えば、アンチモン(Sb)ドーピング酸化錫(SnO2 )等を挙げることができる。

【0019】

(6)電気半導体性無機物をそれ以外の電気半導体性無機物表面に被覆したもの:例えば、酸化錫を酸化チタンの表面にコーティングしたもの等。

【0020】

上述した電気半導体性無機物のなかでも、ER効果をより発現しやすいことから、(1)金属酸化物、(2)金属水酸化物、(3)金属酸化水酸化物、(4−1)多価金属の水酸化物、(5)金属ドーピング電気半導体性無機物を用いることが特に好ましい。

表層12における電気半導体性無機物は、1種単独で用いてもよく、2種以上を併用してもよい。

【0021】

電気半導体性無機物粒子の平均粒子径は、特に限定されるものではなく、芯体11への被覆性の観点から、0.005〜100μmが好ましく、0.01〜10μmがより好ましい。この平均粒子径の下限値未満であると、電気半導体性無機物粒子同士の凝集力が強まり、電気半導体性無機物粒子が安定に分散しにくくなる。上限値を超えると、芯体11の平均粒子径も大きくする必要があり、それに伴ってER粒子の平均粒子径も大きくなる。平均粒子径の大きなER粒子を使用すると、ER素子の電極間距離を広げる必要があり、必要な印加電圧が高くなり好ましくない。

【0022】

また、電気半導体性無機物粒子と、芯体11を構成する無機物微粒子との粒径比は、電気半導体性無機物粒子:無機物微粒子=1:500〜1:2であることが好ましく、1:200〜1:5であることがより好ましい。電気半導体性無機物粒子の粒子径が小さく、電気半導体性無機物粒子に対する無機物微粒子の粒径比が大きなものは、電気半導体性無機物粒子同士の凝集力が強く、芯体11の被覆に関与しない電気半導体性無機物粒子のみの凝集体が混在しやすくなる。電気半導体性無機物粒子の粒子径が大きく、電気半導体性無機物粒子に対する無機物微粒子の粒径比が小さいものは、本来、芯体11に電気半導体性無機物粒子が被覆するべきところ、電気半導体性無機物粒子に無機物微粒子が被覆した異型複合体が発生して好ましくない。

【0023】

本実施形態例のER粒子10は、たとえば以下に示す製造方法により製造できる。

(1)芯体11を構成する無機物微粒子と、電気半導体性無機物粒子とを、ジェット気流によって搬送し、これら粒子同士を相互に衝突させる。この場合、芯体11の表面に、電気半導体性無機物粒子が高速度で衝突し、固着して表層12が形成される。

(2)芯体11を構成する無機物微粒子を気体中に浮遊させておき、電気半導体性無機物粒子を分散させたスラリーを霧状にスプレーして芯体11の表面に付着させる。この場合、芯体11の表面に付着したスラリーの分散媒が乾燥することによって表層12が形成される。

【0024】

ER粒子10の形状は、特に限定されるものではなく、通常、球形であることが好ましい。

ER粒子10の平均粒子径は0.1〜500μmが好ましく、3〜200μmがより好ましい。この平均粒子径の下限値未満であると、ER粒子の表面に浮き出す高さが低くなり、電界無印加時の表面摩擦力を低減する作用が充分に得られない。上限値を超えると、たとえばERゲルの膜厚を厚くしなければERゲルの強度を維持できなくなる、又は安定したER効果が得られにくくなる。

【0025】

以上説明した本発明のER粒子は、芯体の材料として無機物微粒子を選択したことにより、高温でかつ長時間の使用に供した場合であっても、芯体の材料として有機高分子化合物を用いた複合粒子に比べて熱劣化を生じにくいため、耐熱性に優れ、安定したER効果を発現できる。

【0026】

本発明のER粒子は、図1に示すER粒子10に限定されず、たとえば、表層を形成する材料として、電気半導体性無機物に加えて、さらにフタロシアニン化合物を用いたものでもよい。

【0027】

また、本発明におけるER粒子は、その表層を改質表面処理したものでもよい。

ER粒子の表層を各種表面処理することにより、ER粒子表面の潤滑性が向上し、又は電気的特性の最適化を図ることができる。ER粒子表面の潤滑性の向上により、ER粒子同士の摩擦抵抗又は電極界面で無印加時の摺動摩擦抵抗が軽減する。また、ER粒子表面の電気的特性の最適化により、電界印加時の摩擦力が高まる。

【0028】

<ERゲル>

本発明のERゲルは、ゲル骨格中に保持される電気絶縁性分散媒に、上記本発明のER粒子が分散してなるものである。

【0029】

(ゲル骨格を形成する物質)

ゲル骨格を形成する物質としては、例えば、ポリシロキサン架橋体、ポリウレタン変性エポキシ樹脂架橋体、アクリル変性エポキシ樹脂架橋体、アクリル酸エステル系ポリマー架橋体、ポリスチレン系架橋体、ポリウレタン系架橋体、スチレン・ブタジエンゴム架橋体、ブタジエンゴム、イソプレンゴム等が挙げられる。これらの中では、特に電気絶縁性が優れ、化学的安定性が高く、その骨格内に電気絶縁性分散媒を多量に保持可能であるポリシロキサン架橋体が好ましい。

ポリシロキサン架橋体としては、シリコーンオリゴマーと不飽和基含有化合物(架橋剤)とのヒドロシリル化反応生成物が、製造の容易性から好ましい。

【0030】

ポリシロキサン架橋体を構成するシリコーンオリゴマーとしては、例えば下記式(1)で示される化合物が例示できる。

【0031】

【化1】

【0032】

式(1)中、各R1は互いに独立して置換もしくは無置換の炭素数1〜18のアルキル基、炭素数7〜21のアラルキル基、または置換もしくは無置換の炭素数6〜20のアリール基を示す。n1は0〜500の整数である。

【0033】

R1で示されるアルキル基としては、例えば、メチル基、エチル基、プロピル基、ブチル基、オクチル基、ドデシル基などの無置換のものや、トリフルオロプロピル基、クロロプロピル基などのハロゲン化アルキル基、2−シアノエチル基のようなシアノアルキル基が例示できる。アラルキル基としては、例えばベンジル基、フェネチル基などを例示でき、アリール基としては、フェニル基、トルイル基、ナフチル基などを例示できる。

これらの中では、R1はいずれもメチル基であることが好ましい。

また、n1は10〜200であることが好ましい。

前記式(1)で示される化合物のなかでも、特に好ましくは、下記式(1−1)の化合物が挙げられる。

【0034】

【化2】

【0035】

ポリシロキサン架橋体を構成する架橋剤としては、シリコーンオリゴマーとヒドロシリル化反応し、ポリシロキサン架橋体を合成可能なものであれば制限はなく、例えば下記式(2)で示される不飽和基を3つ以上含有する化合物が挙げられる。

【0036】

【化3】

【0037】

式(2)中、R2は水素原子、置換もしくは無置換の炭素数1〜18のアルキル基、または置換もしくは無置換の炭素数6〜20のアリール基を示し、好ましくは水素原子またはメチル基である。

R3は炭素数1〜18のアルキレン基、炭素数7〜21のアリールアルキレン基の他、ヘテロ原子数1〜6で炭素数1〜12のヘテロ原子含有アルキレン基、または直接結合を示し、好ましくは、メチレン基や、ヘテロ原子数1〜6で炭素数1〜12のヘテロ原子含有アルキレン基(アルキレン基中の炭素原子の一部がO、S、Nなどで置き換えられたもの)である−CH2O−、−CH2OCH2−、−CH2OCH2CH2−、−CH2OCH2CH2OCH2−が例示できる。

【0038】

このような架橋剤の具体例を以下に示す。

【0039】

【化4】

【0040】

【化5】

【0041】

ヒドロシリル化反応は、反応速度の温度依存性が大きいことから、シリコーンオリゴマーと架橋剤とを室温以下で混合し、その後加熱して反応を進行させることが好ましい。これはヒドロシリル化反応の大きな利点であって、これらを適度な粘性で混合し、成形した後加熱すれば、一挙に所望の形状の重合物が得られる。この場合の加熱温度としては、50〜150℃が好ましく、60〜120℃がより好ましい。

【0042】

ヒドロシリル化反応を行う際には、触媒を使用することが好ましい。触媒としては、例えば白金、ルテニウム、ロジウム、パラジウム、オスミウム、イリジウムやその化合物などが挙げられる。これらの中では、特に白金または白金化合物が適していて、具体例としては、白金、塩化白金酸の他、アルミナ、シリカ、カーボンブラックなどの担体に固体白金を担持させたもの、白金−ビニルシロキサン錯体、白金−ホスフィン錯体、白金−ホスファイト錯体、白金アルコラート触媒が挙げられる。白金触媒の場合は、白金として、通常、シリコーンオリゴマーと架橋剤の合計100質量部に対して、0.0001〜0.05質量部配合されるのが好ましい。

【0043】

なお、ヒドロシリル化の進行が早すぎると、得られるERゲルの初期粘度が高くなることがあるので、そのような場合には、硬化遅延剤を添加して初期粘度を調整してもよい。

硬化遅延剤としては、オルガノリン化合物、ベンゾトリアゾール化合物、ニトリル化合物、ハロゲン化炭素化合物、アセチレン化合物、スルホキシド化合物、アミン化合物、またはマレイン酸エステルが挙げられる。これらの中でも、アセチレン化合物、ニトリル化合物、マレイン酸エステルが好ましい。硬化遅延剤を添加する場合、シリコーンオリゴマーと架橋剤の合計100質量部に対して、0.0001〜1.0質量部配合されるのが好ましい。

【0044】

また、ヒドロシリル化反応が進行して得られるポリシロキサン架橋体の架橋密度は、上記式(1)で示されるシリコーンオリゴマーの分子量によりある程度決定されるが、シリコーンオリゴマーと架橋剤とは、下記数式(3)に従っている。この場合、特に、下記数式(3)の下限値が0.8で上限値が1.2である場合に、ERゲル成形体として適した架橋密度が得られる。

なお、下記数式(3)において、化合物(1)とはシリコーンオリゴマーであり、化合物(2)とは架橋剤である。

【0045】

【数1】

【0046】

たとえばゲル骨格を形成する物質がポリシロキサン架橋体である場合、ERゲル中、ポリシロキサン架橋体の含有割合は、ERゲル全体を100質量%とした場合、3〜65質量%が好ましく、5〜50質量%がより好ましい。この含有割合の下限値未満であると、ERゲルの強度が低下し、使用時の剪断応力でERゲルが破壊されやすくなる。一方、この含有割合の上限値を超えると、相対的にER粒子の含有量が減るため、充分なER効果が得られにくくなる。

【0047】

(電気絶縁性分散媒)

電気絶縁性分散媒としては、例えばシリコーンオイル、塩化ジフェニル、トランスオイル等が挙げられる。これらのなかでは、絶縁破壊電圧、体積抵抗率などの電気的特性に優れ、物理的、化学的に安定なため、長期に渡って安定した電気特性を発揮することができ、かつ、難燃性にも優れていることから、シリコーンオイルが好ましい。

【0048】

シリコーンオイルとしては、例えばジメチルシリコーンオイル、フッ素変性シリコーンオイル、フェニル変性シリコーンオイルが挙げられ、これらを1種単独で使用してもよいし、2種以上を組み合わせて使用してもよい。

フッ素変性シリコーンオイルとしては、例えば、トリフルオロプロピル基(CF3C2H4−)を有するポリシロキサン、ノナフルオロヘキシル基(C4F9C2H4−)を有するポリシロキサン、環状型ポリシロキサン化合物などが挙げられる。

【0049】

本発明のERゲル中、電気絶縁性分散媒の含有割合は、用いるER粒子の種類に応じて適宜調整すればよく、ERゲルの全体を100質量%とした場合、1〜50質量%が好ましく、3〜30質量%がより好ましい。この含有割合の下限値未満であると、ERゲルが硬くなりすぎる傾向にある。一方、この含有割合の上限値を超えると、ERゲルの強度が低下し、使用時の剪断応力でERゲルが破壊されやすくなる。

【0050】

本発明のERゲル中、ER粒子の含有割合は、特に限定されるものではなく、ERゲルの全体を100質量%とした場合、10〜90質量%が好ましく、35〜85質量%がより好ましい。この含有割合の下限値未満であると、充分なER効果が得られず、この含有割合の上限値を超えると、ERゲルの流動性が低下し、ERゲルが硬くなりすぎて使用に適さなくなる。

【0051】

本発明のERゲルの製造方法は、特に限定されるものではなく、公知の方法を用いることができる。本発明のERゲルは、一例として以下のようにして製造できる。

はじめに、ER粒子を電気絶縁性分散媒に分散し、そこへシリコーンオリゴマーと架橋剤を添加し、均一化して混合物(I)を得る。次いで、該混合物(I)に触媒を添加し、均一化して混合物(II)を調製する。その後、該混合物(II)を型に流し入れて電圧を印加し、さらにシリコーンオリゴマーを硬化させる。なお、シリコーンオリゴマーの硬化後に電気絶縁性分散媒の一部を除去してもよい。

以上により、ゲル骨格中に電気絶縁性分散媒が保持され、該電気絶縁性分散媒にER粒子が配列したERゲルが得られる。

【0052】

本発明のERゲルは、ER粒子として本発明に係る複合粒子を用いていることにより、耐熱性に優れており、高温でかつ長時間の使用に供した場合であっても、安定したER効果を発現できる。

これまで、電気絶縁性分散媒にER粒子が分散して構成される「ER流体」においては、長期間静置しておくとER粒子が沈降・凝集しやすい問題があった。これは、電気絶縁性分散媒とER粒子との比重差に因る。

ER流体用複合粒子として前記無機・有機複合粒子は、芯体の材料として有機高分子化合物が用いられていることから複合粒子自体の比重が相対的に小さく、電気絶縁性分散媒との比重差を小さくできる。このことから、「ER流体」での沈降・凝集を防止する点で有用であった。

一方、本発明に係る複合粒子は、前記無機・有機複合粒子に比べて、芯体の材料として無機物が用いられていることから、耐熱性では優れているものの、電気絶縁性分散媒との比重差が大きくなるため、「ER流体」での沈降・凝集を防止する点では不利であった。

【0053】

ERゲルにおいては、ゲル骨格中に複合粒子が分散した電気絶縁性分散媒が保持されるため、前記比重差が問題とならない。そのため、本発明のERゲルでは、芯体の材料として無機物を用いていても、ゲル骨格中で複合粒子の沈降・凝集が起きず、ゲル骨格中に安定に保持されるため、安定したER効果を発現できる。

【0054】

本発明のER粒子は、ERゲル用のER粒子として好適なものである。

本発明のERゲルは、例えば一対の電極間に配したER素子の形態で利用できる。

本発明のERゲルにおいては、無印加時に電極界面での摺動摩擦抵抗を軽減するため、電極表面を離型剤で被覆してもよく、高温で使用する場合には、離型剤が滲み出すおそれがあるため、離型剤で被覆する以外の別の処理をERゲル表面又は電極表面に施してもよい。

このようなER素子は、例えばクラッチ、バルブ、ダンパ、アクチュエータ、ロボット制御、振動制御、制震機器、固定装置など、これまで検討されている様々なERデバイスに使用することができる。

【実施例】

【0055】

本実施例において、平均粒子径は、コールターカウンター・マルチサイザーII(製品名、ベックマン・コールター(株)製)を用いて測定した。なお、該平均粒子径は質量平均粒子径を示す。

電気伝導度の値は、上述した[電気伝導度の測定方法]により測定した値を示す。

【0056】

<ER粒子の製造>

以下のようにして各例のER粒子をそれぞれ製造した。

【0057】

(実施例1〜4)

表1に示す各処方例の混合物に対して、ボールミルにて100時間の粉砕処理(複合化前処理)を行った。

次いで、当該複合化前処理後の混合物に対して、ジェット気流処理機(奈良機械製作所製、ハイブリダイザー)を用い、周速75m/秒で300秒間のジェット気流処理を行い、ER粒子を得た。

【0058】

【表1】

【0059】

(比較例1)

下記処方例の混合物を、第三リン酸カルシウム25gを分散安定剤として含む水1800mL中に分散し、60℃で1時間の撹拌下で懸濁重合を行った。得られた生成物を酸処理し、水洗後、脱水洗浄し、無機・有機複合粒子を得た。

この無機・有機複合粒子200gに、鉄フタロシアニン(山陽色素社製、P−26)2gを加え、ボールミルにて75時間の複合化前処理を行った。

次いで、当該複合化前処理後のものに対して、ジェット気流処理機(奈良機械製作所製、ハイブリダイザー)を用い、周速75m/秒で210秒間のジェット気流処理を行い、ER粒子を得た。得られたER粒子の平均粒子径は15.6μmであった。

[処方例]

アンチモンドーピング酸化錫(石原産業社製、SN−100P、平均粒子径0.02μm、電気伝導度1.0×100Ω−1/cm)30g

水酸化チタン(石原産業社製、含水チタン、C−II、平均粒子径0.05μm、電気伝導度9.1×10−6Ω−1/cm)10g

アクリル酸ブチル 300g

1,3−ブチレングリコールジメタクリレート 100g

重合開始剤(アゾビスイソバレロニトリル)2g

【0060】

<ERゲルの製造>

(実施例5〜8、比較例2)

上記で得たER粒子を、電気絶縁性分散媒として用いたジメチルシリコーンオイル中に均一に分散し、そこへ、上記式(1−1)で示される化合物(1−1)と、上記式(2−1)で示される化合物(2−1)と、白金触媒を加えて混合して混合物を得た。

ここで使用したジメチルシリコーンオイルは、商品名がSH−200(東レ・ダウコーニング社製)、室温(25℃)における粘度が100mm2/s、比重が0.97/25℃、屈折率が1.402/25℃のものである。白金触媒は、10mm2/sのジメチルシリコーンに、0価の白金を白金濃度0.3質量%で溶解したものである。

次いで、表面をプライマーにてシロキサン処理したSUS304板(12mm×54mm×0.5mm)上に、前記混合物を0.5mm厚に塗布した後、1kV/mmの電界下に5分間静置することによりER粒子の配列処理を行い、90℃で6時間加熱することにより、片面に電極板を備えたERゲルを得た。

表2に、この例のERゲルの配合比率(質量比)を示す。

【0061】

【表2】

【0062】

得られた各例のERゲルは、市販の油取り紙を使用し、仕込みジメチルシリコーンオイルの50質量%を除去回収し、後述のER効果の測定用試料とした。

【0063】

<耐熱性の評価>

1.熱分解開始温度の測定

熱重量測定装置(島津製作所製、TGA−50)を用い、各例のER粒子10mgを窒素ガス雰囲気下、25℃から、10℃/分の昇温速度で500℃までの加熱を行い、ER粒子の0.1質量%分の質量が加熱により減量した時点の温度(℃)を測定した。その結果を表3に示す。

【0064】

2.300℃および500℃での加熱減量の測定

熱重量測定装置(島津製作所製、TGA−50)を用い、各例のER粒子10mgを窒素ガス雰囲気下、25℃から、10℃/分の昇温速度で300℃および500℃までそれぞれ昇温し、その後、300℃および500℃で60分間それぞれ加熱し続けた際の、加熱減量(質量%)を測定した。その結果を表3に示す。

【0065】

【表3】

【0066】

表3の結果より、実施例1〜4のER粒子は、比較例1のER粒子に比べて、熱分解開始温度が50℃以上も高く、300℃および500℃での加熱減量が格段に少ないことから、高温でかつ長時間の使用に供しても、耐熱性に優れていることが確認できた。

【0067】

<ER効果の測定>

絶縁板(200mm×250mm×15mm:ポリアセタール樹脂)上に、マイナス極(50mm×80mm×10mm:SUS304)を配置し、各例のERゲルにおけるゲル面をマイナス極と隣接するようにそれぞれ配置し、さらに、ERゲルにおける電極板面に、プラス極となる分銅10gをそれぞれ載せた。

この電極間に位置するERゲルに対し、0kV/mmおよび1kV/mmの電圧をそれぞれ印加し、電極板を備えたERゲルを、テンションゲージにより10mm/secの速度で水平方向に移動させた時の荷重を測定し、その3回測定の平均値を求めた。その結果を表4に示す。

【0068】

【表4】

【0069】

表4の結果より、実施例5〜8のERゲルは、比較例2のERゲルと同様、電圧が無印加の際には荷重が小さく、摺動摩擦抵抗が低い状態であり、電圧の印加に伴い、荷重が大きくなり、摺動摩擦抵抗が高い状態となること、すなわちER効果を発現することが確認できた。

したがって、表3〜4の結果より、本発明のER粒子が分散したERゲルによれば、高温でかつ長時間の使用に供しても、耐熱性に優れ、安定したER効果を発現できると云える。

【符号の説明】

【0070】

10 ER粒子 11 芯体 12 表層

【技術分野】

【0001】

本発明は、電気レオロジー粒子及び電気レオロジーゲルに関する。

【背景技術】

【0002】

従来、電圧を印加することにより見かけの粘度(以下単に「粘度」という。)が上昇する、いわゆる電気レオロジー(以下「ER」という。)効果を発現するER流体が知られている。

ER流体は、通常、シリコーンオイル等の電気絶縁性分散媒に、分散相としてER粒子が分散したものである。

ER粒子としては、シリカゲル等の無機粒子;セルロース、でんぷん、大豆カゼイン、ポリスチレン系イオン交換樹脂等の有機粒子;ER流体用複合粒子等が用いられている。

ER流体用複合粒子は、アクリル酸ブチル等の有機高分子化合物からなる芯体と、特定の電気伝導度を有する電気半導体性無機物粒子を用いて芯体を被覆する表層とからなる無機・有機複合粒子である。

このER流体用複合粒子は、芯体表面に電気半導体性無機物が個々に独立した粒子の形状で固着することにより表層が形成されているため、電気伝導度の大きい電気半導体性無機物を用いた場合であっても過電流の流れる心配がなく、また、ER効果を発現させるための消費電力も小さいという特性を有している。

【0003】

このようなER流体には、印加電圧の変化に伴って、安定に剪断応力が変化すること、すなわち、安定したER効果の発現が求められている。

しかし、前記ER流体では、長期間静置しておくとER粒子が沈降・凝集してしまい、剪断応力にバラツキが生じ、安定したER効果が発現しにくかった。

【0004】

そこで、ER粒子の経時による沈降・凝集を防止するために、ER粒子、液状電気絶縁性媒体、及びゲル骨格を含むERゲルにおいて、ER粒子の含有量が35〜90wt%であるERゲルが提案されている。また、ER粒子として前記無機・有機複合粒子を用いたERゲルが開示されている(特許文献1参照)。

ERゲルは、電圧を印加しないときには、ER粒子が表面に浮き出すことによって接触面積が減って表面が低摩擦状態となり、一方、電圧を印加すると、ER粒子がゲル内に沈み込み、表面の摩擦力が増加する。このため、大小の摩擦力を利用した装置、例えば、振動吸収装置(ダンパ等)、衝撃吸収装置(バンパ等)、保持装置(クランプ等)等への利用が期待されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−255701号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、前記無機・有機複合粒子を用いたERゲルを配したER素子を、高温でかつ長時間の使用に供した場合、芯体を構成する有機高分子化合物が熱劣化を起こしやすいため、安定したER効果が得られにくい問題がある。

本発明は、上記事情に鑑みてなされたものであって、耐熱性に優れ、安定したER効果を発現できるER粒子及びERゲルを提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明の電気レオロジー粒子は、無機物微粒子からなる芯体と、前記芯体を被覆する電気半導体性無機物からなる表層とからなる複合粒子であることを特徴とする。

また本発明の電気レオロジーゲルは、ゲル骨格中に保持される電気絶縁性分散媒に、本発明の電気レオロジー粒子が分散していることを特徴とする。

【発明の効果】

【0008】

本発明によれば、高温でかつ長時間の使用に供しても、耐熱性に優れ、安定したER効果を発現できるER粒子及びERゲルを提供できる。

【図面の簡単な説明】

【0009】

【図1】本発明のER粒子の一実施形態例を模式的に示した断面図である。

【発明を実施するための形態】

【0010】

<ER粒子>

本発明のER粒子は、無機物微粒子からなる芯体と、前記芯体を被覆する電気半導体性無機物からなる表層とからなる複合粒子である。

図1は、本発明のER粒子の一実施形態例を模式的に示した断面図である。

図1において、ER粒子10は、芯体11と、芯体11を被覆する表層12とからなる複合粒子である。

【0011】

(芯体)

芯体11は、無機物微粒子からなるものである。

微粒子を形成する無機物としては、昇華性や潮解性が無く、耐熱性や耐湿度性の高いものが好ましく、たとえば金属酸化物、金属窒化物、金属水酸化物、金属粉、粘土鉱物、カーボンブラック等が挙げられ、なかでも耐熱性、化学的安定性が特に優れることから金属酸化物が好ましい。

金属酸化物として具体的には、ガラス、アルミナ、シリカ、酸化鉄、酸化チタン等が例示できる。

【0012】

無機物微粒子の平均粒子径は0.1〜500μmが好ましく、1〜200μmがより好ましい。この平均粒子径の下限値未満であると、ER粒子の表面に浮き出す高さが低くなり、電界無印加時の表面摩擦力を低減する作用が充分に得られない。上限値を超えると、たとえばERゲルの膜厚を厚くしなければERゲルの強度を維持できなくなる、又は安定したER効果が得られにくくなる。

本発明において「平均粒子径」は、コールター法により測定される質量平均粒子径を示す(以下同じ)。

無機物微粒子は、流動性の観点から、真球状であることが好ましい。

ER粒子10中、芯体11の占める含有割合は、ER粒子10の全体を100質量%とした場合、60〜98質量%が好ましく、75〜95質量%がより好ましい。

この含有割合の下限値未満であると、芯体11を被覆する電気半導体性無機物の量が多くなるため、芯体11の被覆に関与しない電気半導体性無機物のみの凝集体が混在し、ER効果の不安定化、ERゲルに印加した際に電流値上昇が発生しやすくなる。上限値を超えると、ER粒子10中の電気半導体性無機物の量が少なくなるため、芯体11を充分に被覆できなくなり、ER効果の低下、ER効果の不安定化が生じやすくなる。

【0013】

(表層)

表層12は、電気半導体性無機物からなる層である。

本発明において「電気半導体性無機物」とは、室温において電気伝導度が103〜10−11Ω−1/cmの範囲内にある無機物をいう。

「電気伝導度」は以下の測定方法により測定される値を示す。

[電気伝導度の測定方法]

無機物0.5gを、錠剤成型用冶具(φ=10mm、高さ25mm)に入れ、常温かつ減圧下、油圧手動ポンプ(P−1B、理研計器(株)製)を使用し、当該無機物に10MPaの圧力を10秒間加えて円板状の試料を成形する。この試料の厚さ(前記高さ方向の長さ)と、2平面間の電気抵抗値(Ω)とを計測し、下記式から電気伝導度を算出する。

電気伝導度=電気抵抗値の逆数×試料の厚さ/試料断面(円形)の面積

【0014】

この電気半導体性無機物としては、たとえば、金属酸化物、金属水酸化物、金属酸化水酸化物、無機イオン交換体、又はこれらの少なくともいずれか1種に金属ドーピングを施したもの、若しくは金属ドーピングの有無に拘らずこれらの少なくともいずれか1種をそれ以外の電気半導体性無機物表面に被覆したもの等が挙げられる。

【0015】

以下に、電気半導体性無機物の具体例を示す。

(1)金属酸化物:SnO2、アモルファス型二酸化チタン(出光石油化学社製)等。

(2)金属水酸化物:水酸化チタン[具体例としては、含水チタン(石原産業社製)]、メタチタン酸[別名βチタン酸;TiO(OH)2]、オルソチタン酸〔別名αチタン酸;Ti(OH)4〕、水酸化ニオブ等。

(3)金属酸化水酸化物:FeO(OH)(ゲーサイト)等。

【0016】

(4)無機イオン交換体:多価金属の水酸化物、ハイドロタルサイト類、多価金属の酸性塩、ヒドロキシアパタイト、ナシコン型化合物、粘土鉱物、チタン酸カリウム類、ヘテロポリ酸塩、不溶性フェロシアン化合物等。

(4−1)多価金属の水酸化物:ジルコニウム、ビスマス、錫、鉛、アルミニウム、タンタル、モリブデン、マグネシウム、マンガン、鉄等の金属の水酸化物。

(4−2)ハイドロタルサイト類:一般式M13Al6(OH)43(CO)3・12H2O(Mは、Mg、Ca、Ni等の二価の金属)で表される化合物。

(4−3)多価金属の酸性塩:チタン、ジルコニウム、錫、セリウム、クロム、タンタル、ニオブ等の金属の、リン酸塩、ヒ酸塩、アンチモン酸塩、タングステン酸塩、バナジン酸塩、モリブデン酸塩、セレン酸塩等。

(4−4)ヒドロキシアパタイト:カルシウムアパタイト、鉛アパタイト、ストロンチウムアパタイト、カドミウムアパタイト等。

(4−5)ナシコン型化合物;(H3O)Zr2(PO4)3もしくはNa・Zr2(PO4)3等。

(4−6)粘土鉱物:モンモリロナイト、セピオライト、ベントナイト等、特にセピオライトが好ましい。

(4−7)チタン酸カリウム類:K2・TiO2・2H2O、K2O・2TiO2・2H2O、0.5K2O・TiO2・2H2O、K2O・2.5TiO2・2H2O等。

(4−8)ヘテロポリ酸塩:一般式H3AE12O40・nH2O(ここで、Aはリン、砒素、ゲルマニウム、またはケイ素であり、Eはモリブデン、タングステン、またはバナジウムであり、nは正数である)で表される化合物、具体的にはモリブドリン酸アンモニウム、タングストリン酸アンモニウム等。

(4−9)不溶性フェロシアン化合物:一般式Mb−apA[E(CN)6](式中、Mはアルカリ金属または水素イオン、Aは亜鉛、銅、ニッケル、コバルト、マンガン、カドミウム、鉄(III)、チタン等の重金属イオン、Eは鉄(II)、鉄(III)、またはコバルト(II)等であり、bは3または4であり、aはAの価数であり、pは0〜b/aの正数である。)で表される化合物、これらには例えば、Cs2Zn[Fe(CN)6]及びK2Co[Fe(CN)6]等の不溶性フェロシアン化合物が含まれる。

【0017】

なお、前記(4−1)〜(4−6)の無機イオン交換体はいずれもOH基を有しており、これらの無機イオン交換体のイオン交換サイトに存在するイオンの一部または全部を別のイオンに置換したものも本発明における無機イオン交換体に含まれるものである。また、高温加熱処理によりOH基を一旦失ってはいるが、水に浸漬させるなどの操作によって再びOH基を有するようになる無機イオン交換体も、その高温加熱処理後の無機イオン交換体等も本発明に使用できる。このような無機イオン交換体の具体例としては、ナシコン型化合物、例えば(H3O)Zr2(PO4)3の加熱によって得られるHZr2(PO4)3やハイドロタルサイトの高温加熱化合物(500〜700℃で加熱処理したもの)等が挙げられる。

【0018】

(5)電気半導体性無機物に金属ドーピングを施したもの(金属ドーピング電気半導体性無機物):前記電気半導体性無機物(1)〜(4)の電気伝導度を上げるために、アンチモン(Sb)等の、金属を電気半導体性無機物にドーピングしたものであって、例えば、アンチモン(Sb)ドーピング酸化錫(SnO2 )等を挙げることができる。

【0019】

(6)電気半導体性無機物をそれ以外の電気半導体性無機物表面に被覆したもの:例えば、酸化錫を酸化チタンの表面にコーティングしたもの等。

【0020】

上述した電気半導体性無機物のなかでも、ER効果をより発現しやすいことから、(1)金属酸化物、(2)金属水酸化物、(3)金属酸化水酸化物、(4−1)多価金属の水酸化物、(5)金属ドーピング電気半導体性無機物を用いることが特に好ましい。

表層12における電気半導体性無機物は、1種単独で用いてもよく、2種以上を併用してもよい。

【0021】

電気半導体性無機物粒子の平均粒子径は、特に限定されるものではなく、芯体11への被覆性の観点から、0.005〜100μmが好ましく、0.01〜10μmがより好ましい。この平均粒子径の下限値未満であると、電気半導体性無機物粒子同士の凝集力が強まり、電気半導体性無機物粒子が安定に分散しにくくなる。上限値を超えると、芯体11の平均粒子径も大きくする必要があり、それに伴ってER粒子の平均粒子径も大きくなる。平均粒子径の大きなER粒子を使用すると、ER素子の電極間距離を広げる必要があり、必要な印加電圧が高くなり好ましくない。

【0022】

また、電気半導体性無機物粒子と、芯体11を構成する無機物微粒子との粒径比は、電気半導体性無機物粒子:無機物微粒子=1:500〜1:2であることが好ましく、1:200〜1:5であることがより好ましい。電気半導体性無機物粒子の粒子径が小さく、電気半導体性無機物粒子に対する無機物微粒子の粒径比が大きなものは、電気半導体性無機物粒子同士の凝集力が強く、芯体11の被覆に関与しない電気半導体性無機物粒子のみの凝集体が混在しやすくなる。電気半導体性無機物粒子の粒子径が大きく、電気半導体性無機物粒子に対する無機物微粒子の粒径比が小さいものは、本来、芯体11に電気半導体性無機物粒子が被覆するべきところ、電気半導体性無機物粒子に無機物微粒子が被覆した異型複合体が発生して好ましくない。

【0023】

本実施形態例のER粒子10は、たとえば以下に示す製造方法により製造できる。

(1)芯体11を構成する無機物微粒子と、電気半導体性無機物粒子とを、ジェット気流によって搬送し、これら粒子同士を相互に衝突させる。この場合、芯体11の表面に、電気半導体性無機物粒子が高速度で衝突し、固着して表層12が形成される。

(2)芯体11を構成する無機物微粒子を気体中に浮遊させておき、電気半導体性無機物粒子を分散させたスラリーを霧状にスプレーして芯体11の表面に付着させる。この場合、芯体11の表面に付着したスラリーの分散媒が乾燥することによって表層12が形成される。

【0024】

ER粒子10の形状は、特に限定されるものではなく、通常、球形であることが好ましい。

ER粒子10の平均粒子径は0.1〜500μmが好ましく、3〜200μmがより好ましい。この平均粒子径の下限値未満であると、ER粒子の表面に浮き出す高さが低くなり、電界無印加時の表面摩擦力を低減する作用が充分に得られない。上限値を超えると、たとえばERゲルの膜厚を厚くしなければERゲルの強度を維持できなくなる、又は安定したER効果が得られにくくなる。

【0025】

以上説明した本発明のER粒子は、芯体の材料として無機物微粒子を選択したことにより、高温でかつ長時間の使用に供した場合であっても、芯体の材料として有機高分子化合物を用いた複合粒子に比べて熱劣化を生じにくいため、耐熱性に優れ、安定したER効果を発現できる。

【0026】

本発明のER粒子は、図1に示すER粒子10に限定されず、たとえば、表層を形成する材料として、電気半導体性無機物に加えて、さらにフタロシアニン化合物を用いたものでもよい。

【0027】

また、本発明におけるER粒子は、その表層を改質表面処理したものでもよい。

ER粒子の表層を各種表面処理することにより、ER粒子表面の潤滑性が向上し、又は電気的特性の最適化を図ることができる。ER粒子表面の潤滑性の向上により、ER粒子同士の摩擦抵抗又は電極界面で無印加時の摺動摩擦抵抗が軽減する。また、ER粒子表面の電気的特性の最適化により、電界印加時の摩擦力が高まる。

【0028】

<ERゲル>

本発明のERゲルは、ゲル骨格中に保持される電気絶縁性分散媒に、上記本発明のER粒子が分散してなるものである。

【0029】

(ゲル骨格を形成する物質)

ゲル骨格を形成する物質としては、例えば、ポリシロキサン架橋体、ポリウレタン変性エポキシ樹脂架橋体、アクリル変性エポキシ樹脂架橋体、アクリル酸エステル系ポリマー架橋体、ポリスチレン系架橋体、ポリウレタン系架橋体、スチレン・ブタジエンゴム架橋体、ブタジエンゴム、イソプレンゴム等が挙げられる。これらの中では、特に電気絶縁性が優れ、化学的安定性が高く、その骨格内に電気絶縁性分散媒を多量に保持可能であるポリシロキサン架橋体が好ましい。

ポリシロキサン架橋体としては、シリコーンオリゴマーと不飽和基含有化合物(架橋剤)とのヒドロシリル化反応生成物が、製造の容易性から好ましい。

【0030】

ポリシロキサン架橋体を構成するシリコーンオリゴマーとしては、例えば下記式(1)で示される化合物が例示できる。

【0031】

【化1】

【0032】

式(1)中、各R1は互いに独立して置換もしくは無置換の炭素数1〜18のアルキル基、炭素数7〜21のアラルキル基、または置換もしくは無置換の炭素数6〜20のアリール基を示す。n1は0〜500の整数である。

【0033】

R1で示されるアルキル基としては、例えば、メチル基、エチル基、プロピル基、ブチル基、オクチル基、ドデシル基などの無置換のものや、トリフルオロプロピル基、クロロプロピル基などのハロゲン化アルキル基、2−シアノエチル基のようなシアノアルキル基が例示できる。アラルキル基としては、例えばベンジル基、フェネチル基などを例示でき、アリール基としては、フェニル基、トルイル基、ナフチル基などを例示できる。

これらの中では、R1はいずれもメチル基であることが好ましい。

また、n1は10〜200であることが好ましい。

前記式(1)で示される化合物のなかでも、特に好ましくは、下記式(1−1)の化合物が挙げられる。

【0034】

【化2】

【0035】

ポリシロキサン架橋体を構成する架橋剤としては、シリコーンオリゴマーとヒドロシリル化反応し、ポリシロキサン架橋体を合成可能なものであれば制限はなく、例えば下記式(2)で示される不飽和基を3つ以上含有する化合物が挙げられる。

【0036】

【化3】

【0037】

式(2)中、R2は水素原子、置換もしくは無置換の炭素数1〜18のアルキル基、または置換もしくは無置換の炭素数6〜20のアリール基を示し、好ましくは水素原子またはメチル基である。

R3は炭素数1〜18のアルキレン基、炭素数7〜21のアリールアルキレン基の他、ヘテロ原子数1〜6で炭素数1〜12のヘテロ原子含有アルキレン基、または直接結合を示し、好ましくは、メチレン基や、ヘテロ原子数1〜6で炭素数1〜12のヘテロ原子含有アルキレン基(アルキレン基中の炭素原子の一部がO、S、Nなどで置き換えられたもの)である−CH2O−、−CH2OCH2−、−CH2OCH2CH2−、−CH2OCH2CH2OCH2−が例示できる。

【0038】

このような架橋剤の具体例を以下に示す。

【0039】

【化4】

【0040】

【化5】

【0041】

ヒドロシリル化反応は、反応速度の温度依存性が大きいことから、シリコーンオリゴマーと架橋剤とを室温以下で混合し、その後加熱して反応を進行させることが好ましい。これはヒドロシリル化反応の大きな利点であって、これらを適度な粘性で混合し、成形した後加熱すれば、一挙に所望の形状の重合物が得られる。この場合の加熱温度としては、50〜150℃が好ましく、60〜120℃がより好ましい。

【0042】

ヒドロシリル化反応を行う際には、触媒を使用することが好ましい。触媒としては、例えば白金、ルテニウム、ロジウム、パラジウム、オスミウム、イリジウムやその化合物などが挙げられる。これらの中では、特に白金または白金化合物が適していて、具体例としては、白金、塩化白金酸の他、アルミナ、シリカ、カーボンブラックなどの担体に固体白金を担持させたもの、白金−ビニルシロキサン錯体、白金−ホスフィン錯体、白金−ホスファイト錯体、白金アルコラート触媒が挙げられる。白金触媒の場合は、白金として、通常、シリコーンオリゴマーと架橋剤の合計100質量部に対して、0.0001〜0.05質量部配合されるのが好ましい。

【0043】

なお、ヒドロシリル化の進行が早すぎると、得られるERゲルの初期粘度が高くなることがあるので、そのような場合には、硬化遅延剤を添加して初期粘度を調整してもよい。

硬化遅延剤としては、オルガノリン化合物、ベンゾトリアゾール化合物、ニトリル化合物、ハロゲン化炭素化合物、アセチレン化合物、スルホキシド化合物、アミン化合物、またはマレイン酸エステルが挙げられる。これらの中でも、アセチレン化合物、ニトリル化合物、マレイン酸エステルが好ましい。硬化遅延剤を添加する場合、シリコーンオリゴマーと架橋剤の合計100質量部に対して、0.0001〜1.0質量部配合されるのが好ましい。

【0044】

また、ヒドロシリル化反応が進行して得られるポリシロキサン架橋体の架橋密度は、上記式(1)で示されるシリコーンオリゴマーの分子量によりある程度決定されるが、シリコーンオリゴマーと架橋剤とは、下記数式(3)に従っている。この場合、特に、下記数式(3)の下限値が0.8で上限値が1.2である場合に、ERゲル成形体として適した架橋密度が得られる。

なお、下記数式(3)において、化合物(1)とはシリコーンオリゴマーであり、化合物(2)とは架橋剤である。

【0045】

【数1】

【0046】

たとえばゲル骨格を形成する物質がポリシロキサン架橋体である場合、ERゲル中、ポリシロキサン架橋体の含有割合は、ERゲル全体を100質量%とした場合、3〜65質量%が好ましく、5〜50質量%がより好ましい。この含有割合の下限値未満であると、ERゲルの強度が低下し、使用時の剪断応力でERゲルが破壊されやすくなる。一方、この含有割合の上限値を超えると、相対的にER粒子の含有量が減るため、充分なER効果が得られにくくなる。

【0047】

(電気絶縁性分散媒)

電気絶縁性分散媒としては、例えばシリコーンオイル、塩化ジフェニル、トランスオイル等が挙げられる。これらのなかでは、絶縁破壊電圧、体積抵抗率などの電気的特性に優れ、物理的、化学的に安定なため、長期に渡って安定した電気特性を発揮することができ、かつ、難燃性にも優れていることから、シリコーンオイルが好ましい。

【0048】

シリコーンオイルとしては、例えばジメチルシリコーンオイル、フッ素変性シリコーンオイル、フェニル変性シリコーンオイルが挙げられ、これらを1種単独で使用してもよいし、2種以上を組み合わせて使用してもよい。

フッ素変性シリコーンオイルとしては、例えば、トリフルオロプロピル基(CF3C2H4−)を有するポリシロキサン、ノナフルオロヘキシル基(C4F9C2H4−)を有するポリシロキサン、環状型ポリシロキサン化合物などが挙げられる。

【0049】

本発明のERゲル中、電気絶縁性分散媒の含有割合は、用いるER粒子の種類に応じて適宜調整すればよく、ERゲルの全体を100質量%とした場合、1〜50質量%が好ましく、3〜30質量%がより好ましい。この含有割合の下限値未満であると、ERゲルが硬くなりすぎる傾向にある。一方、この含有割合の上限値を超えると、ERゲルの強度が低下し、使用時の剪断応力でERゲルが破壊されやすくなる。

【0050】

本発明のERゲル中、ER粒子の含有割合は、特に限定されるものではなく、ERゲルの全体を100質量%とした場合、10〜90質量%が好ましく、35〜85質量%がより好ましい。この含有割合の下限値未満であると、充分なER効果が得られず、この含有割合の上限値を超えると、ERゲルの流動性が低下し、ERゲルが硬くなりすぎて使用に適さなくなる。

【0051】

本発明のERゲルの製造方法は、特に限定されるものではなく、公知の方法を用いることができる。本発明のERゲルは、一例として以下のようにして製造できる。

はじめに、ER粒子を電気絶縁性分散媒に分散し、そこへシリコーンオリゴマーと架橋剤を添加し、均一化して混合物(I)を得る。次いで、該混合物(I)に触媒を添加し、均一化して混合物(II)を調製する。その後、該混合物(II)を型に流し入れて電圧を印加し、さらにシリコーンオリゴマーを硬化させる。なお、シリコーンオリゴマーの硬化後に電気絶縁性分散媒の一部を除去してもよい。

以上により、ゲル骨格中に電気絶縁性分散媒が保持され、該電気絶縁性分散媒にER粒子が配列したERゲルが得られる。

【0052】

本発明のERゲルは、ER粒子として本発明に係る複合粒子を用いていることにより、耐熱性に優れており、高温でかつ長時間の使用に供した場合であっても、安定したER効果を発現できる。

これまで、電気絶縁性分散媒にER粒子が分散して構成される「ER流体」においては、長期間静置しておくとER粒子が沈降・凝集しやすい問題があった。これは、電気絶縁性分散媒とER粒子との比重差に因る。

ER流体用複合粒子として前記無機・有機複合粒子は、芯体の材料として有機高分子化合物が用いられていることから複合粒子自体の比重が相対的に小さく、電気絶縁性分散媒との比重差を小さくできる。このことから、「ER流体」での沈降・凝集を防止する点で有用であった。

一方、本発明に係る複合粒子は、前記無機・有機複合粒子に比べて、芯体の材料として無機物が用いられていることから、耐熱性では優れているものの、電気絶縁性分散媒との比重差が大きくなるため、「ER流体」での沈降・凝集を防止する点では不利であった。

【0053】

ERゲルにおいては、ゲル骨格中に複合粒子が分散した電気絶縁性分散媒が保持されるため、前記比重差が問題とならない。そのため、本発明のERゲルでは、芯体の材料として無機物を用いていても、ゲル骨格中で複合粒子の沈降・凝集が起きず、ゲル骨格中に安定に保持されるため、安定したER効果を発現できる。

【0054】

本発明のER粒子は、ERゲル用のER粒子として好適なものである。

本発明のERゲルは、例えば一対の電極間に配したER素子の形態で利用できる。

本発明のERゲルにおいては、無印加時に電極界面での摺動摩擦抵抗を軽減するため、電極表面を離型剤で被覆してもよく、高温で使用する場合には、離型剤が滲み出すおそれがあるため、離型剤で被覆する以外の別の処理をERゲル表面又は電極表面に施してもよい。

このようなER素子は、例えばクラッチ、バルブ、ダンパ、アクチュエータ、ロボット制御、振動制御、制震機器、固定装置など、これまで検討されている様々なERデバイスに使用することができる。

【実施例】

【0055】

本実施例において、平均粒子径は、コールターカウンター・マルチサイザーII(製品名、ベックマン・コールター(株)製)を用いて測定した。なお、該平均粒子径は質量平均粒子径を示す。

電気伝導度の値は、上述した[電気伝導度の測定方法]により測定した値を示す。

【0056】

<ER粒子の製造>

以下のようにして各例のER粒子をそれぞれ製造した。

【0057】

(実施例1〜4)

表1に示す各処方例の混合物に対して、ボールミルにて100時間の粉砕処理(複合化前処理)を行った。

次いで、当該複合化前処理後の混合物に対して、ジェット気流処理機(奈良機械製作所製、ハイブリダイザー)を用い、周速75m/秒で300秒間のジェット気流処理を行い、ER粒子を得た。

【0058】

【表1】

【0059】

(比較例1)

下記処方例の混合物を、第三リン酸カルシウム25gを分散安定剤として含む水1800mL中に分散し、60℃で1時間の撹拌下で懸濁重合を行った。得られた生成物を酸処理し、水洗後、脱水洗浄し、無機・有機複合粒子を得た。

この無機・有機複合粒子200gに、鉄フタロシアニン(山陽色素社製、P−26)2gを加え、ボールミルにて75時間の複合化前処理を行った。

次いで、当該複合化前処理後のものに対して、ジェット気流処理機(奈良機械製作所製、ハイブリダイザー)を用い、周速75m/秒で210秒間のジェット気流処理を行い、ER粒子を得た。得られたER粒子の平均粒子径は15.6μmであった。

[処方例]

アンチモンドーピング酸化錫(石原産業社製、SN−100P、平均粒子径0.02μm、電気伝導度1.0×100Ω−1/cm)30g

水酸化チタン(石原産業社製、含水チタン、C−II、平均粒子径0.05μm、電気伝導度9.1×10−6Ω−1/cm)10g

アクリル酸ブチル 300g

1,3−ブチレングリコールジメタクリレート 100g

重合開始剤(アゾビスイソバレロニトリル)2g

【0060】

<ERゲルの製造>

(実施例5〜8、比較例2)

上記で得たER粒子を、電気絶縁性分散媒として用いたジメチルシリコーンオイル中に均一に分散し、そこへ、上記式(1−1)で示される化合物(1−1)と、上記式(2−1)で示される化合物(2−1)と、白金触媒を加えて混合して混合物を得た。

ここで使用したジメチルシリコーンオイルは、商品名がSH−200(東レ・ダウコーニング社製)、室温(25℃)における粘度が100mm2/s、比重が0.97/25℃、屈折率が1.402/25℃のものである。白金触媒は、10mm2/sのジメチルシリコーンに、0価の白金を白金濃度0.3質量%で溶解したものである。

次いで、表面をプライマーにてシロキサン処理したSUS304板(12mm×54mm×0.5mm)上に、前記混合物を0.5mm厚に塗布した後、1kV/mmの電界下に5分間静置することによりER粒子の配列処理を行い、90℃で6時間加熱することにより、片面に電極板を備えたERゲルを得た。

表2に、この例のERゲルの配合比率(質量比)を示す。

【0061】

【表2】

【0062】

得られた各例のERゲルは、市販の油取り紙を使用し、仕込みジメチルシリコーンオイルの50質量%を除去回収し、後述のER効果の測定用試料とした。

【0063】

<耐熱性の評価>

1.熱分解開始温度の測定

熱重量測定装置(島津製作所製、TGA−50)を用い、各例のER粒子10mgを窒素ガス雰囲気下、25℃から、10℃/分の昇温速度で500℃までの加熱を行い、ER粒子の0.1質量%分の質量が加熱により減量した時点の温度(℃)を測定した。その結果を表3に示す。

【0064】

2.300℃および500℃での加熱減量の測定

熱重量測定装置(島津製作所製、TGA−50)を用い、各例のER粒子10mgを窒素ガス雰囲気下、25℃から、10℃/分の昇温速度で300℃および500℃までそれぞれ昇温し、その後、300℃および500℃で60分間それぞれ加熱し続けた際の、加熱減量(質量%)を測定した。その結果を表3に示す。

【0065】

【表3】

【0066】

表3の結果より、実施例1〜4のER粒子は、比較例1のER粒子に比べて、熱分解開始温度が50℃以上も高く、300℃および500℃での加熱減量が格段に少ないことから、高温でかつ長時間の使用に供しても、耐熱性に優れていることが確認できた。

【0067】

<ER効果の測定>

絶縁板(200mm×250mm×15mm:ポリアセタール樹脂)上に、マイナス極(50mm×80mm×10mm:SUS304)を配置し、各例のERゲルにおけるゲル面をマイナス極と隣接するようにそれぞれ配置し、さらに、ERゲルにおける電極板面に、プラス極となる分銅10gをそれぞれ載せた。

この電極間に位置するERゲルに対し、0kV/mmおよび1kV/mmの電圧をそれぞれ印加し、電極板を備えたERゲルを、テンションゲージにより10mm/secの速度で水平方向に移動させた時の荷重を測定し、その3回測定の平均値を求めた。その結果を表4に示す。

【0068】

【表4】

【0069】

表4の結果より、実施例5〜8のERゲルは、比較例2のERゲルと同様、電圧が無印加の際には荷重が小さく、摺動摩擦抵抗が低い状態であり、電圧の印加に伴い、荷重が大きくなり、摺動摩擦抵抗が高い状態となること、すなわちER効果を発現することが確認できた。

したがって、表3〜4の結果より、本発明のER粒子が分散したERゲルによれば、高温でかつ長時間の使用に供しても、耐熱性に優れ、安定したER効果を発現できると云える。

【符号の説明】

【0070】

10 ER粒子 11 芯体 12 表層

【特許請求の範囲】

【請求項1】

無機物微粒子からなる芯体と、前記芯体を被覆する電気半導体性無機物からなる表層とからなる複合粒子であることを特徴とする電気レオロジー粒子。

【請求項2】

ゲル骨格中に保持される電気絶縁性分散媒に、請求項1に記載の電気レオロジー粒子が分散していることを特徴とする電気レオロジーゲル。

【請求項1】

無機物微粒子からなる芯体と、前記芯体を被覆する電気半導体性無機物からなる表層とからなる複合粒子であることを特徴とする電気レオロジー粒子。

【請求項2】

ゲル骨格中に保持される電気絶縁性分散媒に、請求項1に記載の電気レオロジー粒子が分散していることを特徴とする電気レオロジーゲル。

【図1】

【公開番号】特開2011−46785(P2011−46785A)

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願番号】特願2009−194593(P2009−194593)

【出願日】平成21年8月25日(2009.8.25)

【出願人】(000224123)藤倉化成株式会社 (124)

【Fターム(参考)】

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願日】平成21年8月25日(2009.8.25)

【出願人】(000224123)藤倉化成株式会社 (124)

【Fターム(参考)】

[ Back to top ]