電気ワイヤ

【課題】内側及び外側の2絶縁シース層を有し、耐熱性を有しながら高温曝露時に外側絶縁シース層へクラックが波及しない電気ワイヤの提供。

【解決手段】電気ワイヤ(100)は、内側絶縁シース層(120)及び外側絶縁シース層(130)に囲まれる導電体(110)を具備する。内側絶縁シース層(120)は、押出し成形によりシースに形成されて導電体(110)を取り囲み、微粒子材料(121)及び結合材(122)の押出し成形された基材を有する。

【解決手段】電気ワイヤ(100)は、内側絶縁シース層(120)及び外側絶縁シース層(130)に囲まれる導電体(110)を具備する。内側絶縁シース層(120)は、押出し成形によりシースに形成されて導電体(110)を取り囲み、微粒子材料(121)及び結合材(122)の押出し成形された基材を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば電気部品間の電気信号伝達に使用される電気ワイヤ(電線)に関する。本発明はまた、電源に使用されるワイヤ、例えば電気部品に電源を接続することに使用されるワイヤに関する。このようなワイヤは一般的に、1以上の非導電保護層により封入された導電体コアを有する。電気ワイヤという用語は電気ケーブルを含み、ケーブルという用語は比較的大きなワイヤについて言及することに使用されることが多い。

【0002】

導電性コアは多様な導電性材料製とすることができると共に、一本の導電性ワイヤ又は一緒にグループ化された導電性ワイヤから形成されてもよい。例えば、電気信号伝達配線の場合、ワイヤは、保護外被の内側に封入された、絶縁された導電性材料(例えば銅)のツイストペアを有するコアを具備してもよい。

【0003】

本発明の特定実施形態はマニホールド付近の経路、触媒コンバータ及びディーゼル防臭弁(すなわち高温連続使用の用途)用に自動車業界で使用されるような高温電気配線に関連するが、本発明の全ての側面及び実施形態はこのような用途又は作動条件に限定されない。本発明の或る種の側面及び実施形態は他の産業及び用途に適用可能であり、このような高温条件での使用に必ずしも限定されない。

【背景技術】

【0004】

高温電気配線に対してかなりの需要がある自動車業界における用途について考えてみよう。代表的には、排気マニホールドに近接した経路の場合、例えば、電気配線は、150℃を超える温度で作動する定格(例えばISO6722自動車ワイヤ仕様にあるように3000時間)が要求されるかもしれない。このような用途において、フッ素重合体絶縁材料がしばしば使用される。というのは、これらの材料は、機械的、熱的、電気的及び化学的抵抗の要求事項を同時に満たすことができるポリマ材料が殆ど無いからである。

【0005】

ETFE、FEP及びPTFE(さらに他の高温ポリマ)等のフッ素重合体材料の欠点は通常、極端に高価であり、低温用途に使用されるPE、PP及びPVC等の絶縁材料よりも単位体積当たりのかなり高価である。さらに、これらの高温材料は、使用される用途に対して過剰仕様であることが多いが、低コスト「充填」材料を採用すると比較的質が悪いので、体積当たりの絶縁体全体のコストを低減すべく低コスト「充填」材料を高い比率で混ぜることには適していない。

【0006】

ある用途について、絶縁物の全厚を減少させることは可能であるので、絶縁物の量及びコストを節約する。しかし、薄すぎる絶縁物は接続のためにワイヤをストリップすることは困難になり、別の用途について、或る全寸法が例えば特定径の絶縁ワイヤが標準的ゴムすなわちシール部材へのフィットを確保することが要求されるので、この技法には制限がある。

【0007】

上記制約を考えると、利点のある特性のいくつかを維持しながらワイヤの絶縁物におけるフッ素重合物の比率を減少させる、以前に使用された一方法は、低コストのポリマ絶縁物の予め押出し成形された層の上にフッ素重合物絶縁物を押出し成形することであった。このようにして、それ自体では特定温度で仕様の全要求事項を満たさないであろうこの低コスト絶縁物は、フッ素重合物の外層により保護される。このようなワイヤの最も成功した例は、1990年代後半から150℃定格の用途で欧州の自動車業界が広く使用した、タイコ・エレクトロニクス社の「ACW」ワイヤであった。このワイヤは、フッ素重合物(この特定の場合、フッ化ポリビニリデンすなわちPVDF)外層(一次外被すなわち「PJ」としても知られている)に覆われる、架橋されたポリエチレン内層の絶縁物からなる。

【0008】

このような技術を主に175℃又は200℃という高温に押し上げようとする試みは、このような条件下での以下の不良モードのため、今日まで成功しなかった。

すなわち、ワイヤのポリマ内層は、高温におけるエージング(ageing)の際に砕け易くなる。要求される耐用年数に対応する期間で又は期間内に、内層は、撓み又は曲げ時に剛性がある砕け易い材料の比較的大きなブロックへ割れる程度まで砕ける。これは、裂け目を生じさせる外層(PJ)に大きな応力が集中し、銅製導電体が外部環境に露出される。

【特許文献1】独国特許出願公開第19729395号明細書

【特許文献2】独国特許出願公開第19728195号明細書

【特許文献3】欧州特許出願公開第76560号明細書

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献1、特許文献2及び特許文献3はすべて、内側及び外側の絶縁シース(sheath)層により囲まれる導電体を有する耐火電気ワイヤ/ケーブルを開示する。このような耐火ケーブルは火災後の回路機能(circuit integrity)を維持するよう設計されており、内側及び外側のシース層間に含まれる粉組成物を使用し、このような高温に対する耐性を改良する。しかし、上記文献の開示は、押出し成形されたシースを形成する粉組成物の仕様に関するものではない。

【課題を解決するための手段】

【0010】

第1の側面によれば、本発明は内側及び外側の絶縁シース層に囲まれる導電体を具備する電気ワイヤを具備する。内側シース層は、押出し成形によりシースに形成されて導電体を取り囲み、微粒子材料及び結合材の押出し成形された基材(matrix)を有する。

【0011】

内側層の相対割合組成(体積又は重量のいずれかによる)は十分な構造的一体性を可能にし、内側シースを押出し成形することを可能にするが、例えば押出し成形後のワイヤの曲げの際に内側層が粉々になることも可能にする。

【0012】

内側層の体積及び重量による組成は、主に微粒子材料であり、場合により微粒子材料が99%までであってもよい。

【0013】

内側層の組成は微粒子材料が少なくとも65重量/体積%であってもよい。内側層の組成は微粒子材料が少なくとも70重量/体積%であってもよい。内側層の組成は微粒子材料が少なくとも75重量/体積%であってもよい。内側層の組成は微粒子材料が少なくとも80重量/体積%であってもよい。

【0014】

内側層の組成は微粒子材料が80〜85重量/体積%であってもよい。内側層の組成は微粒子材料が85〜90重量/体積%であってもよい。内側層の組成は微粒子材料が90〜95重量/体積%であってもよい。内側層の組成は微粒子材料が95〜99重量/体積%であってもよい。内側層の組成は微粒子材料が65〜95重量/体積%であってもよい。内側層の組成は微粒子材料が65〜99重量/体積%であってもよい。内側層の組成は微粒子材料が80〜90重量/体積%であってもよい。

【0015】

上記の組成は、押出し形成の前でも後でもよい。

【0016】

内側層の結合材の組成は、ポリマ又はポリマ混合物(ブレンド)であってもよい。

【0017】

内側層の結合材の組成は、ポリマ、或いはEVA、PE、PVC又はPPから選択されたポリマの混合物であってもよい。

【0018】

微粒子材料は耐火性材料であってもよい。

【0019】

微粒子材料は、水酸化マグネシウム、滑石、炭酸カルシウム、硫化亜鉛、二酸化チタン、三水和アルミニウム、シリカ、アルミナ、三酸化アンチモン、又は他の無機(又は有機)材料、又はこのような1以上の材料の混合物であってもよい。

【0020】

外側層はポリマで形成されてもよい。

【0021】

外側層は、FTFE、FEP、PFA、MFA、ECTFE又はPVDFから選択されたフッ素重合体、或いはフッ素エラストマであってもよい。

【0022】

ワイヤは自動車用高温電気ワイヤであってもよい。

【0023】

外側層は耐熱性層であってもよいし、内側層は脆い層であってもよい。

【0024】

内側及び外側の層は互いに直接隣接してもよい。

【0025】

内側層は、電気ワイヤが高温に曝された後であってもワイヤが電気的に機能するよう静的用途で原形を保つことができる材料で製造してもよい。

【0026】

内側層は、電気ワイヤが火災に曝された後であってもワイヤが電気的に機能するよう静的用途で原形を保つことができる材料で製造してもよい。

【0027】

内側層は、電気ワイヤが高温に曝された後であってもワイヤの電気的機能を維持する十分な機械的強度を与えるよう、高温曝露時に焼結する材料で製造してもよい。

【0028】

内側層は、電気ワイヤが火災に曝された後であってもワイヤの電気的機能を維持する十分な機械的強度を与えるよう、高温曝露時に焼結する材料で製造してもよい。

【0029】

内側層及び外側層の一方又は両方は、ワイヤの電気的機能を維持する十分なレベルで内側コア及び外側コアの一方又は両方の機械的強度を維持するよう、高温曝露時に焦げを形成する材料で製造されてもよい。

【0030】

微粒子材料は水酸化マグネシウムからなっていてもよい。

【0031】

内側層の微粒子材料は、一以上の使用/取付け/保守の条件下では外側層を裂かない、外側層に応力集中を与える寸法及び形状にしてもよい。

【0032】

電気ワイヤは、火災に曝露される際に回路機能を維持しない配列であってもよい。

【0033】

第2の側面によれば、本発明は、第1の側面に従ったワイヤを製造する方法を提供する。

【0034】

本発明は、組合せの言及の有無にかかわらず、本発明の全ての可能な組合せの1以上の側面又は実施形態を網羅する。

【0035】

本発明の1以上の側面/実施形態において、背景技術の項で説明した不良モードは、エージング後の曲げ時により小さな規模の粒子すなわち粉状に砕ける脆いコア層を使用することにより回避される。驚いたことに、エージングサイクルにおいて常にポリマコア層より著しく弱いこの内側層は、外側(ポリマ外被)層のクラック発生の原因にはならない。これは、新しい内側層が砕けて、大きなクラックに関係する大きな応力集中を回避するためである。

【0036】

このため、外側のPJ層は、粉を含むことができると共に、曲げ時にその粉を覆うよう一様に延びることができる。本技法により、単一の壁絶縁として、エージング時にフッ素重合体の定格温度と同等の複合(2層)絶縁の定格温度が達成可能である。例えば、架橋したETFE絶縁の場合は200℃である。適当な内側層の絶縁材料は、主にバインダ(結合材)として作用する比較的少量のポリマを有する、主に(Mg(OH)2等の)無機充填物材料を具備するが、導電性コア上に内側層を押出し成形することを可能にするには十分である。さらに、配合及び押出し成形加工を補助するために加工助剤を付加してもよい。

【発明を実施するための最良の形態】

【0037】

以下、添付図面を参照して本発明の特定実施形態を説明する。

【0038】

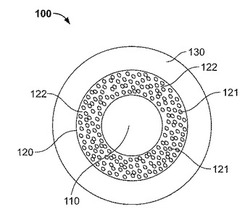

図1ないし図4は、本発明の異なる4実施形態を示す。各図において、同様の構成要素には同様の参照番号が使用される(例えば、図に示されるワイヤ100,200,300,400の4実施形態では、導電性コアを参照するために110,210,310,410が使用される)。

【0039】

第1実施形態(図1)において、ワイヤ100は、押出し成形された微粒子材料121及び結合材122から形成された内側シース(sheath)120により囲まれた導電性コア110を有する。内側シース120は、直に隣接する外側保護ポリマシース130により保護されている。

【0040】

第2実施形態(図2)において、ワイヤ200は2本の導電性コア210を有し、各導電性コア210の周囲には、内側の微粒子/結合剤シース220が別々に押出し成形されている。2つのシース220は、単一の外側シース230により保護されると共に一緒に保持される。

【0041】

上述した2実施形態において、内側シース120,220は、導電性コア110,210に直に隣接して示されている。しかし、第3実施形態(図3)において、別のシース340は、内側シース320及びコア310間に配置される。シース340,330もまた、押出し成形により都合よく付加してもよい。

【0042】

第4実施形態(図4)において、図2の実施形態の隣接する2つの微粒子/結合剤シース220は、単一の微粒子/結合剤シース420である。このため、単一の内側シース420は、隣接する2本の導電性コア410を互いに絶縁する。

【0043】

特定の一実施形態において、本発明は以下のものにより囲まれる導電性コアを具備する。

・ポリプロピレン(PP)「結合」ポリマからなり、複合(すなわち、成分を混合することにより化合物を製造すること)の補助に必要な量を加えた工程補助物(例えばステアリン酸亜鉛)で、水酸化マグネシウムの微粒子材料が65重量%を超える内側絶縁層、及び

・同様の安定剤、着色剤、架橋促進剤、及び自動車高温用途で利用できる標準的な市販された単一の壁ワイヤにあるような他の添加剤を含む直に隣接するエチレンテトラフルオロエチレン(ETFE)の外側絶縁層。

【0044】

本実施形態における内側層及び外側層は互いに直に隣接していたが、これらの層の間に1以上の層を配置してもよい。上述の実施形態は2個の絶縁層を使用しているが、導電性コアは3以上の層により囲まれてもよい。内側層は、導電性コアに直に隣接してもしていなくてもよい。

【0045】

さらに、他の実施形態において、内側層は、水酸化マグネシウム等の微粒子材料が75%を超え、80〜85%の間であってもよい。微粒子/結合材の相対組成は、特に他の微粒子/結合材組成の場合、重量よりむしろ体積であってもよい。

【0046】

内側層は他の微粒子材料、例えば滑石、炭酸カルシウム、硫化亜鉛、二酸化チタン、三水和アルミニウム、シリカ、アルミナ、三酸化アンチモン、又は他の無機(又は有機)充填材料、又はこのような1以上の材料の混合物から形成されてもよい。

【0047】

「バインダ」ポリマ及び添加剤は、上述したものと異なってもよい。例えば、バインダポリマは、EVA、PE、PVC、又は比較的低コストのポリマ、共重合体、三元重合体又はポリマ混合物であってもよい。

【0048】

内側(及び外側)層用の材料は、例えば熱圧縮抵抗等のワイヤの特性、難燃性に寄与するよう選択されてもよい。

【0049】

他の実施形態も可能であるので、外側層は、FEP、PFA、MFA、ECTFE又はPVDF、或いはフッ素エラストマ等の別のフッ素重合体でもよい。外側層は、フッ素重合体ではない別の高温材料、例えばPEEK又はウルテムであってもよい。外側層は、より低温のポリマで形成されてもよい。これら低温ポリマにはTPE、PP、架橋されたポリエチレンが含まれ、他の特性(例えば、ケーブル燃焼後の回路機能、単一層構造と比較して低い剛性又はコスト)が要求される場合、特に有用であろう。

【0050】

一般論として、内側絶縁層は、「脆く」なるよう、すなわち機械的応力(例えば撓み又は衝撃)にさらされると小さな粒子又は粉になるよう容易に砕けるが、製造作業中又は静的用途では一緒の保持するよう、調剤される。特性のこの組合せは、例えばポリマ材料の基材(matrix)内に、或る範囲の極端に多い無機充填材/微粒子材料(代表的には70体積/重量%を超える)を入れることにより達成することができる。

【0051】

外側絶縁層は、通常の使用条件において機械的機能、耐薬品性及び電気絶縁性を絶縁体全体に与えるよう、より多くの従来のポリマ(必要に応じて安定剤、架橋促進剤等の通常の添加剤を有する)から製造される。

【0052】

上述の構造は、いくつかの用途では既存の製品を超える潜在的な利点を有する。例えば、自動車の高温ワイヤにおいて、構造は、従来の構造のコストより非常に低いコストで同じ寸法的及び機能的要求を満たすことを可能にする。これは、高コストのフッ素重合体の絶縁体が非常に低コストの内側層に部分的に置換されているためである。従来の二重壁構造に関する問題(熱エージング後、両層の不良を生じさせる、主に内側層から外側層までの割れの広がり)は低コストの内側ポリマ層から生ずるのであるが、本発明の内側層の粉状/微粒子の性質により回避される。同様に、一層が極めて高価(又は極めて剛性を有する)材料である他の特殊型のワイヤは、このアプローチから利点を有することができる。

【0053】

自動車の高温用途(例えば、200℃で3000時間の連続高温)の場合、本発明の実施形態は、(高価な)フッ素重合体絶縁体を最小限の量だけ使用し両層を押出す能力を保持することにより、最小限のコストで自動車用高温ワイヤの寸法的及び仕様要求事項を満たす。

【0054】

これは、結合剤に比べて微粒子材料の濃度が高く、押出し成形可能な充填材以外は構造的機能が無いよう設計され、(構造的)外側層にクラックが発生する時には「良性」となるよう設計された比較的安価な内側層を使用することにより達成される。これは、従来の低コストのポリマ材料が内側層として使用されると、材料はエージング後に大きなガラス状の塊となり、曲げ時に外側層を断裂するのが代表的であるからである。しかし、内側材料として粉のみが使用されると、製品は押出し成型可能ではないので、経済的に製造することはできない。従って、このような配置は、依然として高温仕様要求事項を満たしているより安価な自動車用ワイヤを提供することができる。

【0055】

高温の語は、50℃以上、100℃以上、150℃以上、200℃以上、250℃以上、300℃以上、350℃以上の使用条件、又は50から100℃の間、100〜150℃の間、150〜200℃の間、200〜250℃の間、250〜300℃の間、300〜350℃の間、100〜200℃の間、200〜300℃の間、300〜400℃の間の使用条件をいい、より長い耐用年数の要求事項がある場合、比較的低い使用温度に使用してもよい。

【0056】

内側層の組成は、脆くなる(すなわち、例えば指からの圧力下で、又は曲げ時に容易に粉々になるが、依然として押出し成形可能である)よう意図的に設計されている。このため、使用の間、常に割れだらけになるのが代表的であり、或る組成では火災後におそらくワイヤが抜け落ちるかもしれない。実際、材料によっては、内側層はおそらく外側層と共に安定した焦げた層を形成するか、充填材の粒子が共に焼結するかもしれない。

【0057】

押出し成形されたポリマである外側層は、使用時に電気的、機械的特性を提供しなければならないが、火災後に原形を保つこと(又はコアを一緒に保持すること)を必ずしも期待されていない。

【0058】

本発明においては、本明細書の背景技術の項で述べた不良モードは、エージング後の曲げ時に砕けるがより小規模の微粒子又は粉の形態になる脆い内側層を使用することにより回避される。驚いたことに、エージングサイクルにおいて常にポリマコア層より著しく弱いこの内側層は、外側(PJ)層のクラック発生の原因にはならない。これは、新しい内側層が砕けて、大きなクラックに関係する大きな応力集中を回避するためである。このため、PJ層は、粉を含むことができると共に、曲げ時にその粉を覆うよう一様に延びることができる。本技法により、単一の壁絶縁として、エージング時にフッ素重合体の定格温度と同等の複合(2層)絶縁の定格温度が達成可能である。例えば、架橋したETFE絶縁の場合は200℃である。

【0059】

今日識別される適当な内側層の絶縁材料は、主にバインダとして作用する比較的少量のポリマを有する、主に(Mg(OH)2等の)無機充填物材料からなるが、導電性コア上に内側層を押出し成形することを可能にするには十分である。さらに、配合及び押出し成形加工を補助するために加工助剤を付加してもよい。

【0060】

ワイヤを形成するために、内側層及び外側層の双方が中心導体上に押出し成形される。これは、ワイヤ製造に使用される、正しく適応した標準的押出し成形加工により実施される。本発明に従ったワイヤはまた、正しく適応した圧力、チューブ、タンデム型、又は共押出し成型加工により製造することができる。微粒子及び結合材料は配合されてもよく、その結果得られるコンパウンドは、ワイヤ押出し成形の前の別工程でペレットにされる。ワイヤ押出し成形の間、ペレット化されたコンパウンドは押出し成形機に送られる。ワイヤ押出し成形工程において、ペレット化されたコンパウンドは、再度溶融されると共に導体の周囲で押出し成形され、シースを形成する。

【0061】

微粒子が、微粒子材料として残るよう高い耐熱性を有することは明白である。特に、微粒子材料は、内側層を形成するために使用されるペレット化/押出し成形温度よりも高い融点を有する。結合材料は、内側層を形成するために使用されるペレット化/押出し成形温度よりも引くい融点を有する。

【0062】

本発明に従ったワイヤのシースは多様な厚さにすることができる。例えば、内側シース120を厚さ0.23〜0.35mmにし、メッシュ寸法325を有する水酸化マグネシウムを85重量%使用して外側シース130を厚さ1.1〜0.13mmにすることは可能である。微粒子材料121,221,321,421は、押出し成形された内側シース120,220,320,420の最初から最後まで種々の寸法、形状及び分布を有することができる。

【0063】

或る実施形態はまた、耐火ケーブル/ワイヤ用途で有用である。最近、このような用途では、導電性コアの周囲に巻かれる耐火テープは、内側絶縁層を形成すると共に火災時に回路機能を提供する。本発明の或る実施形態において、耐火性微粒子材料は結合剤により一緒に保持されると共に、内側層を形成するために使用されている。このような配置は、耐火用途に要求される回路機能を依然として提供することができる。さらに、このような内側層に形成される微小クラックは、火災に曝露されると生じ得る焼結加工により減少する。このため、外側層が燃え尽きる場合であっても、このような焼結された内側層により回路の抵抗が依然として提供される。外側層は、燃焼時に焦げを形成してもよい。本発明には、火災時に回路機能を提供しない実施形態もある。

【0064】

種々の組合せにおける本発明の一以上の実施形態は、その組合せが特に言及又はクレームされているいないにかかわらず、本発明の範囲内である。

【図面の簡単な説明】

【0065】

【図1】本発明の第1実施形態に従ったワイヤの断面図である。

【図2】本発明の第2実施形態に従ったワイヤの断面図である。

【図3】本発明の第3実施形態に従ったワイヤの断面図である。

【図4】本発明の第4実施形態に従ったワイヤの断面図である。

【符号の説明】

【0066】

100,200,300,400 電気ワイヤ

110,210,310,410 導電性コア

120,220,320,420 内側層

121,221,321,421 微粒子材料

122,222,322,422 結合材

130,230,330,430 外側層

【技術分野】

【0001】

本発明は、例えば電気部品間の電気信号伝達に使用される電気ワイヤ(電線)に関する。本発明はまた、電源に使用されるワイヤ、例えば電気部品に電源を接続することに使用されるワイヤに関する。このようなワイヤは一般的に、1以上の非導電保護層により封入された導電体コアを有する。電気ワイヤという用語は電気ケーブルを含み、ケーブルという用語は比較的大きなワイヤについて言及することに使用されることが多い。

【0002】

導電性コアは多様な導電性材料製とすることができると共に、一本の導電性ワイヤ又は一緒にグループ化された導電性ワイヤから形成されてもよい。例えば、電気信号伝達配線の場合、ワイヤは、保護外被の内側に封入された、絶縁された導電性材料(例えば銅)のツイストペアを有するコアを具備してもよい。

【0003】

本発明の特定実施形態はマニホールド付近の経路、触媒コンバータ及びディーゼル防臭弁(すなわち高温連続使用の用途)用に自動車業界で使用されるような高温電気配線に関連するが、本発明の全ての側面及び実施形態はこのような用途又は作動条件に限定されない。本発明の或る種の側面及び実施形態は他の産業及び用途に適用可能であり、このような高温条件での使用に必ずしも限定されない。

【背景技術】

【0004】

高温電気配線に対してかなりの需要がある自動車業界における用途について考えてみよう。代表的には、排気マニホールドに近接した経路の場合、例えば、電気配線は、150℃を超える温度で作動する定格(例えばISO6722自動車ワイヤ仕様にあるように3000時間)が要求されるかもしれない。このような用途において、フッ素重合体絶縁材料がしばしば使用される。というのは、これらの材料は、機械的、熱的、電気的及び化学的抵抗の要求事項を同時に満たすことができるポリマ材料が殆ど無いからである。

【0005】

ETFE、FEP及びPTFE(さらに他の高温ポリマ)等のフッ素重合体材料の欠点は通常、極端に高価であり、低温用途に使用されるPE、PP及びPVC等の絶縁材料よりも単位体積当たりのかなり高価である。さらに、これらの高温材料は、使用される用途に対して過剰仕様であることが多いが、低コスト「充填」材料を採用すると比較的質が悪いので、体積当たりの絶縁体全体のコストを低減すべく低コスト「充填」材料を高い比率で混ぜることには適していない。

【0006】

ある用途について、絶縁物の全厚を減少させることは可能であるので、絶縁物の量及びコストを節約する。しかし、薄すぎる絶縁物は接続のためにワイヤをストリップすることは困難になり、別の用途について、或る全寸法が例えば特定径の絶縁ワイヤが標準的ゴムすなわちシール部材へのフィットを確保することが要求されるので、この技法には制限がある。

【0007】

上記制約を考えると、利点のある特性のいくつかを維持しながらワイヤの絶縁物におけるフッ素重合物の比率を減少させる、以前に使用された一方法は、低コストのポリマ絶縁物の予め押出し成形された層の上にフッ素重合物絶縁物を押出し成形することであった。このようにして、それ自体では特定温度で仕様の全要求事項を満たさないであろうこの低コスト絶縁物は、フッ素重合物の外層により保護される。このようなワイヤの最も成功した例は、1990年代後半から150℃定格の用途で欧州の自動車業界が広く使用した、タイコ・エレクトロニクス社の「ACW」ワイヤであった。このワイヤは、フッ素重合物(この特定の場合、フッ化ポリビニリデンすなわちPVDF)外層(一次外被すなわち「PJ」としても知られている)に覆われる、架橋されたポリエチレン内層の絶縁物からなる。

【0008】

このような技術を主に175℃又は200℃という高温に押し上げようとする試みは、このような条件下での以下の不良モードのため、今日まで成功しなかった。

すなわち、ワイヤのポリマ内層は、高温におけるエージング(ageing)の際に砕け易くなる。要求される耐用年数に対応する期間で又は期間内に、内層は、撓み又は曲げ時に剛性がある砕け易い材料の比較的大きなブロックへ割れる程度まで砕ける。これは、裂け目を生じさせる外層(PJ)に大きな応力が集中し、銅製導電体が外部環境に露出される。

【特許文献1】独国特許出願公開第19729395号明細書

【特許文献2】独国特許出願公開第19728195号明細書

【特許文献3】欧州特許出願公開第76560号明細書

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献1、特許文献2及び特許文献3はすべて、内側及び外側の絶縁シース(sheath)層により囲まれる導電体を有する耐火電気ワイヤ/ケーブルを開示する。このような耐火ケーブルは火災後の回路機能(circuit integrity)を維持するよう設計されており、内側及び外側のシース層間に含まれる粉組成物を使用し、このような高温に対する耐性を改良する。しかし、上記文献の開示は、押出し成形されたシースを形成する粉組成物の仕様に関するものではない。

【課題を解決するための手段】

【0010】

第1の側面によれば、本発明は内側及び外側の絶縁シース層に囲まれる導電体を具備する電気ワイヤを具備する。内側シース層は、押出し成形によりシースに形成されて導電体を取り囲み、微粒子材料及び結合材の押出し成形された基材(matrix)を有する。

【0011】

内側層の相対割合組成(体積又は重量のいずれかによる)は十分な構造的一体性を可能にし、内側シースを押出し成形することを可能にするが、例えば押出し成形後のワイヤの曲げの際に内側層が粉々になることも可能にする。

【0012】

内側層の体積及び重量による組成は、主に微粒子材料であり、場合により微粒子材料が99%までであってもよい。

【0013】

内側層の組成は微粒子材料が少なくとも65重量/体積%であってもよい。内側層の組成は微粒子材料が少なくとも70重量/体積%であってもよい。内側層の組成は微粒子材料が少なくとも75重量/体積%であってもよい。内側層の組成は微粒子材料が少なくとも80重量/体積%であってもよい。

【0014】

内側層の組成は微粒子材料が80〜85重量/体積%であってもよい。内側層の組成は微粒子材料が85〜90重量/体積%であってもよい。内側層の組成は微粒子材料が90〜95重量/体積%であってもよい。内側層の組成は微粒子材料が95〜99重量/体積%であってもよい。内側層の組成は微粒子材料が65〜95重量/体積%であってもよい。内側層の組成は微粒子材料が65〜99重量/体積%であってもよい。内側層の組成は微粒子材料が80〜90重量/体積%であってもよい。

【0015】

上記の組成は、押出し形成の前でも後でもよい。

【0016】

内側層の結合材の組成は、ポリマ又はポリマ混合物(ブレンド)であってもよい。

【0017】

内側層の結合材の組成は、ポリマ、或いはEVA、PE、PVC又はPPから選択されたポリマの混合物であってもよい。

【0018】

微粒子材料は耐火性材料であってもよい。

【0019】

微粒子材料は、水酸化マグネシウム、滑石、炭酸カルシウム、硫化亜鉛、二酸化チタン、三水和アルミニウム、シリカ、アルミナ、三酸化アンチモン、又は他の無機(又は有機)材料、又はこのような1以上の材料の混合物であってもよい。

【0020】

外側層はポリマで形成されてもよい。

【0021】

外側層は、FTFE、FEP、PFA、MFA、ECTFE又はPVDFから選択されたフッ素重合体、或いはフッ素エラストマであってもよい。

【0022】

ワイヤは自動車用高温電気ワイヤであってもよい。

【0023】

外側層は耐熱性層であってもよいし、内側層は脆い層であってもよい。

【0024】

内側及び外側の層は互いに直接隣接してもよい。

【0025】

内側層は、電気ワイヤが高温に曝された後であってもワイヤが電気的に機能するよう静的用途で原形を保つことができる材料で製造してもよい。

【0026】

内側層は、電気ワイヤが火災に曝された後であってもワイヤが電気的に機能するよう静的用途で原形を保つことができる材料で製造してもよい。

【0027】

内側層は、電気ワイヤが高温に曝された後であってもワイヤの電気的機能を維持する十分な機械的強度を与えるよう、高温曝露時に焼結する材料で製造してもよい。

【0028】

内側層は、電気ワイヤが火災に曝された後であってもワイヤの電気的機能を維持する十分な機械的強度を与えるよう、高温曝露時に焼結する材料で製造してもよい。

【0029】

内側層及び外側層の一方又は両方は、ワイヤの電気的機能を維持する十分なレベルで内側コア及び外側コアの一方又は両方の機械的強度を維持するよう、高温曝露時に焦げを形成する材料で製造されてもよい。

【0030】

微粒子材料は水酸化マグネシウムからなっていてもよい。

【0031】

内側層の微粒子材料は、一以上の使用/取付け/保守の条件下では外側層を裂かない、外側層に応力集中を与える寸法及び形状にしてもよい。

【0032】

電気ワイヤは、火災に曝露される際に回路機能を維持しない配列であってもよい。

【0033】

第2の側面によれば、本発明は、第1の側面に従ったワイヤを製造する方法を提供する。

【0034】

本発明は、組合せの言及の有無にかかわらず、本発明の全ての可能な組合せの1以上の側面又は実施形態を網羅する。

【0035】

本発明の1以上の側面/実施形態において、背景技術の項で説明した不良モードは、エージング後の曲げ時により小さな規模の粒子すなわち粉状に砕ける脆いコア層を使用することにより回避される。驚いたことに、エージングサイクルにおいて常にポリマコア層より著しく弱いこの内側層は、外側(ポリマ外被)層のクラック発生の原因にはならない。これは、新しい内側層が砕けて、大きなクラックに関係する大きな応力集中を回避するためである。

【0036】

このため、外側のPJ層は、粉を含むことができると共に、曲げ時にその粉を覆うよう一様に延びることができる。本技法により、単一の壁絶縁として、エージング時にフッ素重合体の定格温度と同等の複合(2層)絶縁の定格温度が達成可能である。例えば、架橋したETFE絶縁の場合は200℃である。適当な内側層の絶縁材料は、主にバインダ(結合材)として作用する比較的少量のポリマを有する、主に(Mg(OH)2等の)無機充填物材料を具備するが、導電性コア上に内側層を押出し成形することを可能にするには十分である。さらに、配合及び押出し成形加工を補助するために加工助剤を付加してもよい。

【発明を実施するための最良の形態】

【0037】

以下、添付図面を参照して本発明の特定実施形態を説明する。

【0038】

図1ないし図4は、本発明の異なる4実施形態を示す。各図において、同様の構成要素には同様の参照番号が使用される(例えば、図に示されるワイヤ100,200,300,400の4実施形態では、導電性コアを参照するために110,210,310,410が使用される)。

【0039】

第1実施形態(図1)において、ワイヤ100は、押出し成形された微粒子材料121及び結合材122から形成された内側シース(sheath)120により囲まれた導電性コア110を有する。内側シース120は、直に隣接する外側保護ポリマシース130により保護されている。

【0040】

第2実施形態(図2)において、ワイヤ200は2本の導電性コア210を有し、各導電性コア210の周囲には、内側の微粒子/結合剤シース220が別々に押出し成形されている。2つのシース220は、単一の外側シース230により保護されると共に一緒に保持される。

【0041】

上述した2実施形態において、内側シース120,220は、導電性コア110,210に直に隣接して示されている。しかし、第3実施形態(図3)において、別のシース340は、内側シース320及びコア310間に配置される。シース340,330もまた、押出し成形により都合よく付加してもよい。

【0042】

第4実施形態(図4)において、図2の実施形態の隣接する2つの微粒子/結合剤シース220は、単一の微粒子/結合剤シース420である。このため、単一の内側シース420は、隣接する2本の導電性コア410を互いに絶縁する。

【0043】

特定の一実施形態において、本発明は以下のものにより囲まれる導電性コアを具備する。

・ポリプロピレン(PP)「結合」ポリマからなり、複合(すなわち、成分を混合することにより化合物を製造すること)の補助に必要な量を加えた工程補助物(例えばステアリン酸亜鉛)で、水酸化マグネシウムの微粒子材料が65重量%を超える内側絶縁層、及び

・同様の安定剤、着色剤、架橋促進剤、及び自動車高温用途で利用できる標準的な市販された単一の壁ワイヤにあるような他の添加剤を含む直に隣接するエチレンテトラフルオロエチレン(ETFE)の外側絶縁層。

【0044】

本実施形態における内側層及び外側層は互いに直に隣接していたが、これらの層の間に1以上の層を配置してもよい。上述の実施形態は2個の絶縁層を使用しているが、導電性コアは3以上の層により囲まれてもよい。内側層は、導電性コアに直に隣接してもしていなくてもよい。

【0045】

さらに、他の実施形態において、内側層は、水酸化マグネシウム等の微粒子材料が75%を超え、80〜85%の間であってもよい。微粒子/結合材の相対組成は、特に他の微粒子/結合材組成の場合、重量よりむしろ体積であってもよい。

【0046】

内側層は他の微粒子材料、例えば滑石、炭酸カルシウム、硫化亜鉛、二酸化チタン、三水和アルミニウム、シリカ、アルミナ、三酸化アンチモン、又は他の無機(又は有機)充填材料、又はこのような1以上の材料の混合物から形成されてもよい。

【0047】

「バインダ」ポリマ及び添加剤は、上述したものと異なってもよい。例えば、バインダポリマは、EVA、PE、PVC、又は比較的低コストのポリマ、共重合体、三元重合体又はポリマ混合物であってもよい。

【0048】

内側(及び外側)層用の材料は、例えば熱圧縮抵抗等のワイヤの特性、難燃性に寄与するよう選択されてもよい。

【0049】

他の実施形態も可能であるので、外側層は、FEP、PFA、MFA、ECTFE又はPVDF、或いはフッ素エラストマ等の別のフッ素重合体でもよい。外側層は、フッ素重合体ではない別の高温材料、例えばPEEK又はウルテムであってもよい。外側層は、より低温のポリマで形成されてもよい。これら低温ポリマにはTPE、PP、架橋されたポリエチレンが含まれ、他の特性(例えば、ケーブル燃焼後の回路機能、単一層構造と比較して低い剛性又はコスト)が要求される場合、特に有用であろう。

【0050】

一般論として、内側絶縁層は、「脆く」なるよう、すなわち機械的応力(例えば撓み又は衝撃)にさらされると小さな粒子又は粉になるよう容易に砕けるが、製造作業中又は静的用途では一緒の保持するよう、調剤される。特性のこの組合せは、例えばポリマ材料の基材(matrix)内に、或る範囲の極端に多い無機充填材/微粒子材料(代表的には70体積/重量%を超える)を入れることにより達成することができる。

【0051】

外側絶縁層は、通常の使用条件において機械的機能、耐薬品性及び電気絶縁性を絶縁体全体に与えるよう、より多くの従来のポリマ(必要に応じて安定剤、架橋促進剤等の通常の添加剤を有する)から製造される。

【0052】

上述の構造は、いくつかの用途では既存の製品を超える潜在的な利点を有する。例えば、自動車の高温ワイヤにおいて、構造は、従来の構造のコストより非常に低いコストで同じ寸法的及び機能的要求を満たすことを可能にする。これは、高コストのフッ素重合体の絶縁体が非常に低コストの内側層に部分的に置換されているためである。従来の二重壁構造に関する問題(熱エージング後、両層の不良を生じさせる、主に内側層から外側層までの割れの広がり)は低コストの内側ポリマ層から生ずるのであるが、本発明の内側層の粉状/微粒子の性質により回避される。同様に、一層が極めて高価(又は極めて剛性を有する)材料である他の特殊型のワイヤは、このアプローチから利点を有することができる。

【0053】

自動車の高温用途(例えば、200℃で3000時間の連続高温)の場合、本発明の実施形態は、(高価な)フッ素重合体絶縁体を最小限の量だけ使用し両層を押出す能力を保持することにより、最小限のコストで自動車用高温ワイヤの寸法的及び仕様要求事項を満たす。

【0054】

これは、結合剤に比べて微粒子材料の濃度が高く、押出し成形可能な充填材以外は構造的機能が無いよう設計され、(構造的)外側層にクラックが発生する時には「良性」となるよう設計された比較的安価な内側層を使用することにより達成される。これは、従来の低コストのポリマ材料が内側層として使用されると、材料はエージング後に大きなガラス状の塊となり、曲げ時に外側層を断裂するのが代表的であるからである。しかし、内側材料として粉のみが使用されると、製品は押出し成型可能ではないので、経済的に製造することはできない。従って、このような配置は、依然として高温仕様要求事項を満たしているより安価な自動車用ワイヤを提供することができる。

【0055】

高温の語は、50℃以上、100℃以上、150℃以上、200℃以上、250℃以上、300℃以上、350℃以上の使用条件、又は50から100℃の間、100〜150℃の間、150〜200℃の間、200〜250℃の間、250〜300℃の間、300〜350℃の間、100〜200℃の間、200〜300℃の間、300〜400℃の間の使用条件をいい、より長い耐用年数の要求事項がある場合、比較的低い使用温度に使用してもよい。

【0056】

内側層の組成は、脆くなる(すなわち、例えば指からの圧力下で、又は曲げ時に容易に粉々になるが、依然として押出し成形可能である)よう意図的に設計されている。このため、使用の間、常に割れだらけになるのが代表的であり、或る組成では火災後におそらくワイヤが抜け落ちるかもしれない。実際、材料によっては、内側層はおそらく外側層と共に安定した焦げた層を形成するか、充填材の粒子が共に焼結するかもしれない。

【0057】

押出し成形されたポリマである外側層は、使用時に電気的、機械的特性を提供しなければならないが、火災後に原形を保つこと(又はコアを一緒に保持すること)を必ずしも期待されていない。

【0058】

本発明においては、本明細書の背景技術の項で述べた不良モードは、エージング後の曲げ時に砕けるがより小規模の微粒子又は粉の形態になる脆い内側層を使用することにより回避される。驚いたことに、エージングサイクルにおいて常にポリマコア層より著しく弱いこの内側層は、外側(PJ)層のクラック発生の原因にはならない。これは、新しい内側層が砕けて、大きなクラックに関係する大きな応力集中を回避するためである。このため、PJ層は、粉を含むことができると共に、曲げ時にその粉を覆うよう一様に延びることができる。本技法により、単一の壁絶縁として、エージング時にフッ素重合体の定格温度と同等の複合(2層)絶縁の定格温度が達成可能である。例えば、架橋したETFE絶縁の場合は200℃である。

【0059】

今日識別される適当な内側層の絶縁材料は、主にバインダとして作用する比較的少量のポリマを有する、主に(Mg(OH)2等の)無機充填物材料からなるが、導電性コア上に内側層を押出し成形することを可能にするには十分である。さらに、配合及び押出し成形加工を補助するために加工助剤を付加してもよい。

【0060】

ワイヤを形成するために、内側層及び外側層の双方が中心導体上に押出し成形される。これは、ワイヤ製造に使用される、正しく適応した標準的押出し成形加工により実施される。本発明に従ったワイヤはまた、正しく適応した圧力、チューブ、タンデム型、又は共押出し成型加工により製造することができる。微粒子及び結合材料は配合されてもよく、その結果得られるコンパウンドは、ワイヤ押出し成形の前の別工程でペレットにされる。ワイヤ押出し成形の間、ペレット化されたコンパウンドは押出し成形機に送られる。ワイヤ押出し成形工程において、ペレット化されたコンパウンドは、再度溶融されると共に導体の周囲で押出し成形され、シースを形成する。

【0061】

微粒子が、微粒子材料として残るよう高い耐熱性を有することは明白である。特に、微粒子材料は、内側層を形成するために使用されるペレット化/押出し成形温度よりも高い融点を有する。結合材料は、内側層を形成するために使用されるペレット化/押出し成形温度よりも引くい融点を有する。

【0062】

本発明に従ったワイヤのシースは多様な厚さにすることができる。例えば、内側シース120を厚さ0.23〜0.35mmにし、メッシュ寸法325を有する水酸化マグネシウムを85重量%使用して外側シース130を厚さ1.1〜0.13mmにすることは可能である。微粒子材料121,221,321,421は、押出し成形された内側シース120,220,320,420の最初から最後まで種々の寸法、形状及び分布を有することができる。

【0063】

或る実施形態はまた、耐火ケーブル/ワイヤ用途で有用である。最近、このような用途では、導電性コアの周囲に巻かれる耐火テープは、内側絶縁層を形成すると共に火災時に回路機能を提供する。本発明の或る実施形態において、耐火性微粒子材料は結合剤により一緒に保持されると共に、内側層を形成するために使用されている。このような配置は、耐火用途に要求される回路機能を依然として提供することができる。さらに、このような内側層に形成される微小クラックは、火災に曝露されると生じ得る焼結加工により減少する。このため、外側層が燃え尽きる場合であっても、このような焼結された内側層により回路の抵抗が依然として提供される。外側層は、燃焼時に焦げを形成してもよい。本発明には、火災時に回路機能を提供しない実施形態もある。

【0064】

種々の組合せにおける本発明の一以上の実施形態は、その組合せが特に言及又はクレームされているいないにかかわらず、本発明の範囲内である。

【図面の簡単な説明】

【0065】

【図1】本発明の第1実施形態に従ったワイヤの断面図である。

【図2】本発明の第2実施形態に従ったワイヤの断面図である。

【図3】本発明の第3実施形態に従ったワイヤの断面図である。

【図4】本発明の第4実施形態に従ったワイヤの断面図である。

【符号の説明】

【0066】

100,200,300,400 電気ワイヤ

110,210,310,410 導電性コア

120,220,320,420 内側層

121,221,321,421 微粒子材料

122,222,322,422 結合材

130,230,330,430 外側層

【特許請求の範囲】

【請求項1】

内側及び外側の絶縁シース層に囲まれる導電体を具備する電気ワイヤにおいて、

前記内側シース層は、押出し成形によりシースに形成されて前記導電体を取り囲み、

前記内側シース層は、微粒子材料及び結合材からなる押出し成形された基材を有することを特徴とする電気ワイヤ。

【請求項2】

前記内側層の組成は、前記微粒子材料が少なくとも70重量/体積%であることを特徴とする請求項1記載の電気ワイヤ。

【請求項3】

前記内側層の組成は、前記微粒子材料が80〜95重量/体積%であることを特徴とする請求項1記載の電気ワイヤ。

【請求項4】

前記内側層の前記結合材の組成は、ポリマ又はポリマ混合物であることを特徴とする請求項1記載の電気ワイヤ。

【請求項5】

前記外側層は耐熱層であり、

前記内側層は脆い層であることを特徴とする請求項1記載の電気ワイヤ。

【請求項6】

前記内側層及び前記外側層は互いに直に隣接していることを特徴とする請求項1記載の電気ワイヤ。

【請求項7】

前記内側層は、前記電気ワイヤが高温に曝された後であっても、該電気ワイヤが電気的に機能するよう静的用途で原形を保つことができる材料で製造されることを特徴とする請求項1記載の電気ワイヤ。

【請求項8】

前記内側層は、前記電気ワイヤが火災に曝された後であっても、該電気ワイヤが電気的に機能するよう静的用途で原形を保つことができる材料で製造されることを特徴とする請求項1記載の電気ワイヤ。

【請求項9】

前記内側層は、前記電気ワイヤが高温に曝された後であっても、該電気ワイヤの電気的機能を維持する十分な機械的強度を与えるよう、高温曝露時に焼結する材料で製造されることを特徴とする請求項1記載の電気ワイヤ。

【請求項10】

前記内側層は、前記電気ワイヤが火災に曝された後であっても、該電気ワイヤの電気的機能を維持する十分な機械的強度を与えるよう、高温曝露時に焼結する材料で製造されることを特徴とする請求項1記載の電気ワイヤ。

【請求項11】

前記内側層及び前記外側層の一方又は両方は、前記電気ワイヤの電気的機能を維持する十分なレベルで内側コア及び外側コアの一方又は両方の機械的強度を維持するよう、高温曝露時に焦げを形成する材料で製造されることを特徴とする請求項1記載の電気ワイヤ。

【請求項12】

前記微粒子材料は水酸化マグネシウムからなることを特徴とする請求項1記載の電気ワイヤ。

【請求項13】

前記内側層の前記微粒子材料は、一以上の使用/取付け/保守の条件下では前記外側層を裂かない、該外側層に応力集中を与える寸法及び形状に設定されていることを特徴とする請求項1記載の電気ワイヤ。

【請求項14】

前記電気ワイヤは、火災に曝露される際に回路機能を維持しない配列であることを特徴とする請求項1記載の電気ワイヤ。

【請求項1】

内側及び外側の絶縁シース層に囲まれる導電体を具備する電気ワイヤにおいて、

前記内側シース層は、押出し成形によりシースに形成されて前記導電体を取り囲み、

前記内側シース層は、微粒子材料及び結合材からなる押出し成形された基材を有することを特徴とする電気ワイヤ。

【請求項2】

前記内側層の組成は、前記微粒子材料が少なくとも70重量/体積%であることを特徴とする請求項1記載の電気ワイヤ。

【請求項3】

前記内側層の組成は、前記微粒子材料が80〜95重量/体積%であることを特徴とする請求項1記載の電気ワイヤ。

【請求項4】

前記内側層の前記結合材の組成は、ポリマ又はポリマ混合物であることを特徴とする請求項1記載の電気ワイヤ。

【請求項5】

前記外側層は耐熱層であり、

前記内側層は脆い層であることを特徴とする請求項1記載の電気ワイヤ。

【請求項6】

前記内側層及び前記外側層は互いに直に隣接していることを特徴とする請求項1記載の電気ワイヤ。

【請求項7】

前記内側層は、前記電気ワイヤが高温に曝された後であっても、該電気ワイヤが電気的に機能するよう静的用途で原形を保つことができる材料で製造されることを特徴とする請求項1記載の電気ワイヤ。

【請求項8】

前記内側層は、前記電気ワイヤが火災に曝された後であっても、該電気ワイヤが電気的に機能するよう静的用途で原形を保つことができる材料で製造されることを特徴とする請求項1記載の電気ワイヤ。

【請求項9】

前記内側層は、前記電気ワイヤが高温に曝された後であっても、該電気ワイヤの電気的機能を維持する十分な機械的強度を与えるよう、高温曝露時に焼結する材料で製造されることを特徴とする請求項1記載の電気ワイヤ。

【請求項10】

前記内側層は、前記電気ワイヤが火災に曝された後であっても、該電気ワイヤの電気的機能を維持する十分な機械的強度を与えるよう、高温曝露時に焼結する材料で製造されることを特徴とする請求項1記載の電気ワイヤ。

【請求項11】

前記内側層及び前記外側層の一方又は両方は、前記電気ワイヤの電気的機能を維持する十分なレベルで内側コア及び外側コアの一方又は両方の機械的強度を維持するよう、高温曝露時に焦げを形成する材料で製造されることを特徴とする請求項1記載の電気ワイヤ。

【請求項12】

前記微粒子材料は水酸化マグネシウムからなることを特徴とする請求項1記載の電気ワイヤ。

【請求項13】

前記内側層の前記微粒子材料は、一以上の使用/取付け/保守の条件下では前記外側層を裂かない、該外側層に応力集中を与える寸法及び形状に設定されていることを特徴とする請求項1記載の電気ワイヤ。

【請求項14】

前記電気ワイヤは、火災に曝露される際に回路機能を維持しない配列であることを特徴とする請求項1記載の電気ワイヤ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−258181(P2007−258181A)

【公開日】平成19年10月4日(2007.10.4)

【国際特許分類】

【出願番号】特願2007−78402(P2007−78402)

【出願日】平成19年3月26日(2007.3.26)

【出願人】(502165089)タイコ エレクトロニクス ユーケー リミテッド (15)

【Fターム(参考)】

【公開日】平成19年10月4日(2007.10.4)

【国際特許分類】

【出願日】平成19年3月26日(2007.3.26)

【出願人】(502165089)タイコ エレクトロニクス ユーケー リミテッド (15)

【Fターム(参考)】

[ Back to top ]