電気・電子部品用銅合金の製造方法

【課題】本発明の目的は、リードフレーム等に用いられるCDA Alloy194の強度、導電性、耐熱性の要求特性を満足し、かつ、製造方法をより短縮できる電気・電子部品用銅合金の製造方法を提供することにある。

【解決手段】本発明は、質量で、Fe1.8〜2.6%、P0.01〜0.15%、Zn0.005〜0.2%を含有し、残部がCuと不可避的不純物からなる鋳塊を熱間圧延後、第一の冷間圧延、第一の熱処理、第二の冷間圧延、第二の熱処理、第三の冷間圧延及び第三の熱処理の工程を順次経て所望の板厚まで加工し、第ニの熱処理における第一の焼鈍を650〜750℃の温度範囲に含まれる温度T℃で下式にて導かれる時間t1に1〜5を乗じた時間t分で焼鈍し、第三の冷間圧延の加工度を70〜85%とする。

t1=(T+273)/{1.2×1014*exp(−25632/(T+273))}

【解決手段】本発明は、質量で、Fe1.8〜2.6%、P0.01〜0.15%、Zn0.005〜0.2%を含有し、残部がCuと不可避的不純物からなる鋳塊を熱間圧延後、第一の冷間圧延、第一の熱処理、第二の冷間圧延、第二の熱処理、第三の冷間圧延及び第三の熱処理の工程を順次経て所望の板厚まで加工し、第ニの熱処理における第一の焼鈍を650〜750℃の温度範囲に含まれる温度T℃で下式にて導かれる時間t1に1〜5を乗じた時間t分で焼鈍し、第三の冷間圧延の加工度を70〜85%とする。

t1=(T+273)/{1.2×1014*exp(−25632/(T+273))}

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リードフレーム、端子、コネクタ等の電気・電子部品として使用され、強度や導電性のほか耐熱性に優れた新規な電気・電子部品用銅合金の製造方法に関する。

【背景技術】

【0002】

電子機器に用いられる半導体製品に使用されるリードフレームは多ピン化、薄肉化に伴い、強度、導電性、耐熱性が要求される。

【0003】

特許文献1には、これらの特性を比較的良好に満足する材料としてCDA194が用いられることが示されている。

【0004】

CDA194(規格組成Cu:97.0%以上、Zn:0.05〜0.20%、Pb:0.03%以下、Fe:2.1〜2.6%、P:0.015〜0.15%)は、加工硬化による高強度化とFeを析出させることによる耐熱性、導電性の改善により上記要求特性を満たしたものである。この銅合金の金属組織の特徴としては、例えば、80nm以上のFe粒子の平均分布が1μm2の視野内において0.4個以下に制御して規定の特性が得られる。

【0005】

特許文献2には、この銅合金の製造方法として、例えば、規定された成分からなる銅合金の鋳塊を、800〜1050℃で熱間圧延した後、第1の冷間圧延をし、900℃以上の温度で30秒以上保持後、直ちに500℃まで毎分100℃以上の冷却速度で冷却し、更に室温まで冷却し、その後、第2の冷間圧延をし、550〜650℃の温度で30分〜6時間の焼鈍し、更に400〜525℃の温度で1〜10時間の焼鈍をし、加工度70〜85%の第3の冷間圧延をして仕上げる製造方法が示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−91895号公報

【特許文献2】特開2001−49367号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1には、3段階による冷間圧延及びそれに伴う特定の熱処理について全く示されていない。

【0008】

特許文献2には、第1の冷間圧延の後に溶体化処理を行ない、次いで、第2の冷間圧延の後に3段の焼鈍を行い、耐熱性を確保している。この3段の焼鈍の目的は、1段目の焼鈍で適正なサイズのFeを析出させて耐熱性を確保し、2段、3段目で導電率を確保するためである。この特許文献2の製造方法は、1段目の焼鈍において耐熱性が得られるように15〜30nmのFe粒子を析出させているものと考えられるが、焼鈍に要する時間が30分〜6時間と長く、製造リードタイムの観点から好ましくない。

【0009】

本発明の目的は、リードフレーム等に用いられるCDA Alloy194の強度、導電性、耐熱性の要求特性を満足し、かつ、製造時間をより短縮できる電気・電子部品用銅合金の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、質量で、Fe1.8〜2.6%、P0.01〜0.15%、Zn0.005〜0.2%を含有し、残部がCuと不可避的不純物からなる鋳塊を熱間圧延後、第一の冷間圧延、第一の熱処理、第二の冷間圧延、第二の熱処理、第三の冷間圧延及び第三の熱処理の工程を順次経て所望の板厚まで加工する電気・電子部品用銅合金の製造方法において、

前記第二の熱処理における第一の焼鈍を650〜750℃の温度範囲に含まれる温度T℃で下式にて導かれる時間t1に1〜5を乗じた時間t分で焼鈍し、

前記第三の冷間圧延の加工度を70〜85%とすることを特徴とする。

【0011】

t1=(T+273)/{1.2×1014*exp(−25632/(T+273))}

前記鋳塊は、質量で、Fe2.0〜2.3%、P0.01〜0.05%、Zn0.01〜0.05%を含有し、残部がCuと不可避的不純物からなること、又、前記第一の熱処理を870℃以上の温度で保持した後、急冷による溶体化処理を行うと共に、前記第一の熱処理及び第二の熱処理における加熱保持を炉中による連続移動によって行うことが好ましい。

【0012】

(銅合金の成分)

(1)鉄(Fe)成分

本発明における銅合金の鉄(Fe)は、1.8〜2.6質量%の範囲とし、好ましい範囲は2.0〜2.3質量%である。鉄(Fe)は主に銅(Cu)中に析出することによって、強度と耐熱性を向上させる作用があるが、1.8質量%未満であると鉄(Fe)の析出量が足りず必要とする強度及び耐熱性が得られない。一方、2.6質量%を超えると導電率の低下が大きいと共に、鋳造時に粗大な鉄(Fe)の晶出物が生成し、これが製品に残存すると曲げ割れの起点となったり、めっき不良を起こしたりする。

【0013】

(2)リン(P)成分

本発明における銅合金のリン(P)は、0.01〜0.15質量%の範囲とし、好ましい範囲は0.01〜0.05質量%である。リン(P)は溶解鋳造中に溶湯に混入する酸素を脱酸する作用があるが、0.01質量%未満であるとその効果を得るには十分でない。0.15質量%を超えると脱酸効果に飽和傾向がみられるものの、鉄(Fe)と化合して析出物を形成し、この析出物が強度や耐熱性の向上に寄与する一方で、このような効果も飽和状態となるばかりか、鋳造時に結晶粒界等に析出したリン(P)と鉄(Fe)の化合物が、芯割れや熱間圧延時の粒界割れの原因となり悪影響が大になる。

【0014】

(3)亜鉛(Zn)成分

本発明における銅合金の亜鉛(Zn)は、0.005〜0.2質量%の範囲とし、好ましい範囲は0.01〜0.10質量%である。亜鉛(Zn)は半田濡れ性を向上させるとともに、脱酸、脱ガス作用や銅(Cu)のマイグレーションの抑制作用があるが、0.005質量%未満であるとその効果を得るには十分でない。一方、0.2質量%を超えると、導電率の低下をもたらす。

【0015】

(4)他の元素成分

本発明の銅合金は、基本的に銅(Cu)を主成分とし、特定量の鉄(Fe)、リン(P)、亜鉛(Zn)を含有するものであり、不純物として、混入することを避けられない元素として、Mg,Al,Si,Ti,Cr,Mn,Co,Ni,Zr,C,Oがある。これらは原料や脱酸剤等に含有される元素であり、鋳造時等に混入する可能性がある元素である。これらの元素は0.01質量%以下では本発明の要である高強度とし、かつ、Cu母相の結晶粒を等軸状にすること、また、規定の特性を満たすことに悪影響を与えるものではなく、不可避的不純物として許容できるものである。

【0016】

(造塊)

本発明に用いられる銅合金の鋳塊は、例えば、通常の銅合金の連続鋳造方法又は半連続鋳造法により造塊することができる。この際の冷却過程では鉄(Fe)が析出するが、これらは熱間加工性に悪影響を与えるため、続く熱間圧延の前にこれらの鉄(Fe)析出物を再固溶させることが好ましい。

【0017】

(圧延及び熱処理)

(1)熱間圧延

本発明では、銅合金の鋳塊を800〜1050℃の温度によって、熱間圧延することが好ましい。800℃未満であると鉄(Fe)の析出量が多く、熱間圧延時に割れが起こり易い。又、1050℃を越えると割れが生じ易くなる。

【0018】

(2)第一の冷間圧延及び溶体化処理

熱間圧延後、第一の冷間圧延をするが、続く溶体化処理時の熱交換速度を速くさせるためには、板厚を3mm以下になるように減面率を設定することが好ましい。この第一の冷間圧延後、870℃以上の温度で30秒以上保持した後、水冷によって急冷する溶体化処理は、熱間圧延時に析出した鉄(Fe)析出物を再固溶させるために行うものである。

【0019】

本発明では、溶体化処理を加熱温度870℃以上、好ましくは900℃以上で行う。鉄(Fe)の銅(Cu)中への固溶度は高温ほど大きいため、保持温度は高い方が耐熱性の点からは好ましく、870℃未満であると固溶量が不足してしまうため、目標とする耐熱性が得られない。

【0020】

また、本発明では、溶体化処理を保持時間30秒以上とすることが好ましい。鉄(Fe)の銅(Cu)中での拡散速度は速く、870℃以上では30秒程度の保持で一応再固溶することができるので、30秒以上行えば十全に再固溶することができ、特に、その加熱保持を炉中での連続移動によって行うことが好ましい。

【0021】

耐熱性を付与する点から、冷却過程で析出する鉄(Fe)析出物が粗大化しないように急冷する必要があり、水冷によって行うのが好ましい。

【0022】

(3)第二の冷間圧延及び第二の熱処理

本発明では、溶体化処理後、第二の冷間圧延を行い、第二の熱処理として650〜760℃の温度で0.5〜44分の第一の焼鈍をし、1段の焼純のみでは、導電率が不充分となるので、更に400〜525℃の温度で0.5〜10時間の第二の焼鈍する2段階で行うのが好ましい。第二の冷間圧延は、減面率が50%以上となるように行うことが好ましい。これにより次に述べる焼鈍での析出をスムーズにすることができる。

【0023】

先ず、最初の第一の焼鈍は、650〜760℃の温度、好ましくは651〜760℃で、0.5〜44分で行う。651℃未満では熱処理時間を短縮できず、760℃より高温にすると導電率が得られなくなる。また、熱処理時間はt1によって得られた値に1〜5を乗じた時間範囲を外れると耐熱性が得られない。また、焼鈍時間が0.5分未満でも44分時間を超えても、目標とする耐熱性および強度が得られない。

【0024】

そして、本発明では第一の焼鈍を650〜760℃の温度範囲に含まれる温度T℃で下式にて導かれる時間t1に1〜5を乗じた時間t分で焼鈍する。

【0025】

t1=(T+273)/{(1.2×1014*exp(−25632/(T+273)))

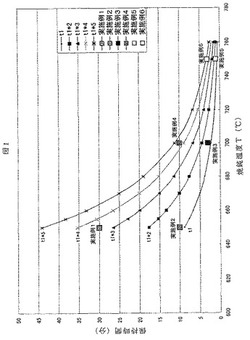

図1は、この式にて表される第一の焼純の焼純温度とその保持時間との関係を示す線図である。本線図は、t1に対して、1〜5倍の各整数倍したものである。650℃においては、t1が8.8分、t1*2が17.6分、t1*3が26.4分、t1*4が35.2分、t1*5が44.0分であり、760℃においてはt1が0.5分、t1*2が1.0分、t1*3が1.5分、t1*4が2.0分、t1*5が2.5分となる。同様に本線図において、各温度における保持時間を求めることができる。本発明においては、より高い温度とするので、30分を下回る保持時間とすることができ、そのことが第ニの熱処理おける保持時間を短縮でき、全体の製造時間を短縮することができる。

【0026】

本発明の製造方法にかかる銅合金は、Fe析出物を分散させることで耐熱性を得ている。ところが、このFe析出物にはγFeとαFeがあり、第一の熱処理で析出するγFeが後の第三の冷間圧延で加工されることでαFeに変態する。

【0027】

このγFeからαFeへの変態で耐熱性が大きく低下する。このとき変態に関与する因子はγFeのサイズと第三の冷間圧延の加工度であるが、一般的にγFeのサイズが大きくなるほど、冷間加工度が大きくなるほど変態が進行する。第三の冷間圧延の加工度は高強度化のために70〜85%にする必要があるため、この範囲で変態し難いFeサイズに析出物を制御する必要がある。

【0028】

本発明では第一の焼鈍を短時間にするために、第一の焼鈍温度をより高温にすることで従来よりも短時間でFe析出物を規定のサイズにするものであるが、焼鈍温度を高温にするためより焼鈍時間を厳密に決める必要がある。

【0029】

次に、2回目の第二の焼鈍を400〜525℃の温度で1〜8時間行い、特に、430〜480℃で、1〜5時間の加熱保持を炉中での連続移動によって行うのが好ましい。400℃より低い温度では析出に長時間を要し、525℃より高い温度では目標とする導電率が得られない。

【0030】

(4)第三の冷間圧延及び第三の熱処理

第二の冷間圧延と焼純後、仕上圧延として第三の冷間圧延を加工度70〜85%で行う。70%未満であると引張強さ及びビッカース硬さ等の強度が不十分となる。一方、85%を超えると耐熱性が不充分となる。より強度と耐熱性を両立させるためには75〜85%が好ましい。

【0031】

第三の熱処理を400〜525℃の温度で30分以内にて行い、特に、430〜480℃で、3〜10分の保持による加熱を行うのが好ましく、その熱処理後のビッカース硬さを第三の冷間圧延後のその硬さに対して93%以上有するように第二の冷間圧延以降の冷間圧延と熱処理とを調整することによって高強度、高導電性を有すると共に、耐熱性に優れた電気・電子部品用銅合金が得られる。

【発明の効果】

【0032】

本発明によれば、熱処理の処理時間の短縮による工程の簡略化によりCO2等の温暖化ガスの排出量を減少させることができ、かつ、高強度、高導電性を有すると共に、耐熱性に優れた電気・電子部品用銅合金の製造方法を提供することができる。

【図面の簡単な説明】

【0033】

【図1】本発明に係る第二の熱処理における第一の焼純の焼純温度とその保持時間との関係を示す線図である。

【図2】本発明における銅合金材の製造工程を示すフロー図である。

【発明を実施するための形態】

【0034】

以下、本発明を実施例に基づいてさらに詳しく説明するが、本発明はこれらに限定されるものではない。

(実施例1)

図2は、本発明に係る電気・電子部品用銅合金の製造工程のフロー図である。図2に示すように、本発明の銅合金の製造方法は、以下に示す銅合金組成を有する鋳塊を熱間圧延後、第一の冷間圧延、第一の熱処理としての溶体化処理、第二の冷間圧延、第二の熱処理としての第一の焼鈍と第二の焼鈍、第三の冷間圧延の工程を順次経て所望の板厚まで加工する電気・電子部品用銅合金の製造方法において、第二の熱処理における第一の焼鈍を650〜760℃の温度範囲に含まれる温度T℃で式t1にて導かれる時間に1〜5を乗じた時間t分で焼鈍すること、かつ、第三の冷間圧延の加工度を70〜85%とするものである。

【0035】

本実施例では、質量で、2.1%Fe、0.02%P、0.013%Znを含有し、残部がCuと不可避不純物からなる銅合金を高周波誘導炉で溶解後、銅製鋳型で半連続鋳造し、横断面200mm×450mm、長さ4mの直方体の鋳塊に作製した。この鋳塊の一部を切り分けた後、表面をそれぞれ2mm削って面作した後、板厚2.5mmまで第一の冷間圧延をした。

【0036】

次に、900℃の塩浴に1分間浸漬させて加熱保持した後水冷にて急冷して溶体化処理をした。表面及び裏面を研磨した後、第二の冷間圧延により板厚0.76mmとした。0.76mmの銅合金板に対して第二の熱処理における第一の焼鈍として650℃の塩浴に30分間浸漬させ、30分経過後に直ちに水冷した。続いて、第二の焼鈍として、450℃の塩浴に2時間浸漬させた。最後に、第三の冷間圧延により板厚0.15mmとした。

【0037】

量産工程における溶体化処理は、加熱炉の中に銅合金板を走行させて連続的に加熱する。これを連続焼鈍と呼ぶ。実施例1を例にすると、900℃で1分保持できるように、炉温、銅合金板の走行速度を設定し、順次熱処理を行うものである。

【0038】

この供試材を用いて、導電率、引張強さ、ビッカース硬さ及び450℃で5分間熱処理した時のビッカース硬さ(熱処理後にビッカース硬さの低下量が少なければ耐熱性良好といえる)を評価した。

【0039】

表1は、本発明の実施例、比較例及び従来例における第二の熱処理における第一の焼鈍条件、第三の冷間圧延における加工度、第三の冷間圧延後の導電率、引張強さ、ビッカース硬さ、450℃×5分の耐熱試験後のビッカース硬さを示したものである。

【0040】

実施例1においては、650℃で式t1を満たす時間で第二の熱処理における第一の焼鈍を実施した結果、引張強さ564MPa、導電率64%IACS、ビッカース硬さ156Hv及び450℃×5分熱処理後のビッカース硬さ149Hvとなり、C1940ESHの規格特性である引張強さ520〜590MPa、導電率60%IACS以上、ビッカース硬さ150〜170Hv、450℃×5分熱処理後のビッカース硬さ140Hvを満たした。又、第三の冷間圧延後のビッカース硬さに対して450℃で5分の加熱保持後のビッカース硬さが95.5%の高い値が維持され、高い耐熱性が得られた。

【0041】

又、本実施例1は、図1に示すように、t1に対して3倍と4倍の間にあるもので、焼鈍の処理時間の短縮によりCO2等の温暖化ガスの排出量を減少させることができ、かつ、高強度、高導電性を有すると共に、耐熱性に優れた電気・電子部品用銅合金が得られることが明らかである。

【0042】

【表1】

【0043】

(実施例2〜6)

実施例2〜6は表1に示した第二の熱処理における第一の焼鈍、第三の冷間圧延条件にて製造した。実施例2〜6は、製造条件を前述のt1にて求められる値の規定範囲内に設定したもので、実施例1と同様に、引張強さ560〜567MPa、導電率60〜63%IACS、ビッカース硬さ151〜157Hv、450℃×5分熱処理後のビッカース硬さ144〜150Hvが得られ、C1940ESHの規格特性である引張強さ520〜590MPa、導電率60%IACS以上、ビッカース硬さ150〜170Hv、450℃×5分熱処理後のビッカース硬さ140Hvを満たした。又、第三の冷間圧延後のビッカース硬さに対して450℃で5分の加熱保持後のビッカース硬さが95.4〜96.2%の高い値が維持され、焼鈍の処理時間の短縮によりCO2等の温暖化ガスの排出量を減少させることができ、かつ、高強度、高導電性を有すると共に、耐熱性に優れた電気・電子部品用銅合金が得られることが明らかである。

【0044】

(比較例1〜6)

比較例1〜6は、第二の熱処理における第一の焼鈍時間及び温度条件が本発明の限定範囲を外れた例である。比較例1〜5は焼鈍時間が限定範囲を外れた例である。焼鈍時間が限定範囲を外れると耐熱性(450℃×5分熱処理後のビッカース硬さがC1940ESHの規格値を下回り、又、第三の冷間圧延後のビッカース硬さに対して450℃で5分の加熱保持後のビッカース硬さが74.5〜81.4%の低い値となり、耐熱性が維持されないものとなる。比較例6は第ニの熱処理温度が本発明の限定範囲を外れた例である。熱処理温度が760℃を超えた場合は導電率が規格範囲を下回る。

【0045】

(比較例7〜8)

比較例7〜8は、第三の冷間圧延による加工度が60%と本発明の70〜85%の範囲を外れた例である。第三の冷間圧延の加工度が限定範囲を下回る60%では引張強さ520MPaを得ることができず、限定範囲を超える90%では450℃×5分熱処理後のビッカース硬さが140Hvを下回ると共に、第三の冷間圧延後のその硬さに対して74.2%と低く耐熱性が維持されないものとなる。

【0046】

(従来例)

実施例1と同一組成、同一工程の熱間圧延材(面削済み)を母材として、第1の冷間圧延により板厚2.5mmとした。次に、900℃の塩浴に1分間浸漬させて溶体化処理をした。表面及び裏面を研磨した後、第2の冷間圧延により板厚0.76mmとした。次に、電気炉を用いて窒素ガス雰囲気中で600℃の温度で2時間焼鈍した後は炉冷にて室温まで下げた。最後に、第三の冷間圧延により板厚0.15mmとした。表1に示すように、従来例についても第二の熱処理、第三の冷間圧延と450℃の熱処理を行った。従来例における銅合金板の特性は引張特性568MPa、導電率62%IACSであったが、第3の冷間圧延後のビッカース硬さ159Hvに対して450℃の耐熱試験後のビッカース硬さが146Hvで、91.8%とやや耐熱性が劣るものであった。

【技術分野】

【0001】

本発明は、リードフレーム、端子、コネクタ等の電気・電子部品として使用され、強度や導電性のほか耐熱性に優れた新規な電気・電子部品用銅合金の製造方法に関する。

【背景技術】

【0002】

電子機器に用いられる半導体製品に使用されるリードフレームは多ピン化、薄肉化に伴い、強度、導電性、耐熱性が要求される。

【0003】

特許文献1には、これらの特性を比較的良好に満足する材料としてCDA194が用いられることが示されている。

【0004】

CDA194(規格組成Cu:97.0%以上、Zn:0.05〜0.20%、Pb:0.03%以下、Fe:2.1〜2.6%、P:0.015〜0.15%)は、加工硬化による高強度化とFeを析出させることによる耐熱性、導電性の改善により上記要求特性を満たしたものである。この銅合金の金属組織の特徴としては、例えば、80nm以上のFe粒子の平均分布が1μm2の視野内において0.4個以下に制御して規定の特性が得られる。

【0005】

特許文献2には、この銅合金の製造方法として、例えば、規定された成分からなる銅合金の鋳塊を、800〜1050℃で熱間圧延した後、第1の冷間圧延をし、900℃以上の温度で30秒以上保持後、直ちに500℃まで毎分100℃以上の冷却速度で冷却し、更に室温まで冷却し、その後、第2の冷間圧延をし、550〜650℃の温度で30分〜6時間の焼鈍し、更に400〜525℃の温度で1〜10時間の焼鈍をし、加工度70〜85%の第3の冷間圧延をして仕上げる製造方法が示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−91895号公報

【特許文献2】特開2001−49367号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1には、3段階による冷間圧延及びそれに伴う特定の熱処理について全く示されていない。

【0008】

特許文献2には、第1の冷間圧延の後に溶体化処理を行ない、次いで、第2の冷間圧延の後に3段の焼鈍を行い、耐熱性を確保している。この3段の焼鈍の目的は、1段目の焼鈍で適正なサイズのFeを析出させて耐熱性を確保し、2段、3段目で導電率を確保するためである。この特許文献2の製造方法は、1段目の焼鈍において耐熱性が得られるように15〜30nmのFe粒子を析出させているものと考えられるが、焼鈍に要する時間が30分〜6時間と長く、製造リードタイムの観点から好ましくない。

【0009】

本発明の目的は、リードフレーム等に用いられるCDA Alloy194の強度、導電性、耐熱性の要求特性を満足し、かつ、製造時間をより短縮できる電気・電子部品用銅合金の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、質量で、Fe1.8〜2.6%、P0.01〜0.15%、Zn0.005〜0.2%を含有し、残部がCuと不可避的不純物からなる鋳塊を熱間圧延後、第一の冷間圧延、第一の熱処理、第二の冷間圧延、第二の熱処理、第三の冷間圧延及び第三の熱処理の工程を順次経て所望の板厚まで加工する電気・電子部品用銅合金の製造方法において、

前記第二の熱処理における第一の焼鈍を650〜750℃の温度範囲に含まれる温度T℃で下式にて導かれる時間t1に1〜5を乗じた時間t分で焼鈍し、

前記第三の冷間圧延の加工度を70〜85%とすることを特徴とする。

【0011】

t1=(T+273)/{1.2×1014*exp(−25632/(T+273))}

前記鋳塊は、質量で、Fe2.0〜2.3%、P0.01〜0.05%、Zn0.01〜0.05%を含有し、残部がCuと不可避的不純物からなること、又、前記第一の熱処理を870℃以上の温度で保持した後、急冷による溶体化処理を行うと共に、前記第一の熱処理及び第二の熱処理における加熱保持を炉中による連続移動によって行うことが好ましい。

【0012】

(銅合金の成分)

(1)鉄(Fe)成分

本発明における銅合金の鉄(Fe)は、1.8〜2.6質量%の範囲とし、好ましい範囲は2.0〜2.3質量%である。鉄(Fe)は主に銅(Cu)中に析出することによって、強度と耐熱性を向上させる作用があるが、1.8質量%未満であると鉄(Fe)の析出量が足りず必要とする強度及び耐熱性が得られない。一方、2.6質量%を超えると導電率の低下が大きいと共に、鋳造時に粗大な鉄(Fe)の晶出物が生成し、これが製品に残存すると曲げ割れの起点となったり、めっき不良を起こしたりする。

【0013】

(2)リン(P)成分

本発明における銅合金のリン(P)は、0.01〜0.15質量%の範囲とし、好ましい範囲は0.01〜0.05質量%である。リン(P)は溶解鋳造中に溶湯に混入する酸素を脱酸する作用があるが、0.01質量%未満であるとその効果を得るには十分でない。0.15質量%を超えると脱酸効果に飽和傾向がみられるものの、鉄(Fe)と化合して析出物を形成し、この析出物が強度や耐熱性の向上に寄与する一方で、このような効果も飽和状態となるばかりか、鋳造時に結晶粒界等に析出したリン(P)と鉄(Fe)の化合物が、芯割れや熱間圧延時の粒界割れの原因となり悪影響が大になる。

【0014】

(3)亜鉛(Zn)成分

本発明における銅合金の亜鉛(Zn)は、0.005〜0.2質量%の範囲とし、好ましい範囲は0.01〜0.10質量%である。亜鉛(Zn)は半田濡れ性を向上させるとともに、脱酸、脱ガス作用や銅(Cu)のマイグレーションの抑制作用があるが、0.005質量%未満であるとその効果を得るには十分でない。一方、0.2質量%を超えると、導電率の低下をもたらす。

【0015】

(4)他の元素成分

本発明の銅合金は、基本的に銅(Cu)を主成分とし、特定量の鉄(Fe)、リン(P)、亜鉛(Zn)を含有するものであり、不純物として、混入することを避けられない元素として、Mg,Al,Si,Ti,Cr,Mn,Co,Ni,Zr,C,Oがある。これらは原料や脱酸剤等に含有される元素であり、鋳造時等に混入する可能性がある元素である。これらの元素は0.01質量%以下では本発明の要である高強度とし、かつ、Cu母相の結晶粒を等軸状にすること、また、規定の特性を満たすことに悪影響を与えるものではなく、不可避的不純物として許容できるものである。

【0016】

(造塊)

本発明に用いられる銅合金の鋳塊は、例えば、通常の銅合金の連続鋳造方法又は半連続鋳造法により造塊することができる。この際の冷却過程では鉄(Fe)が析出するが、これらは熱間加工性に悪影響を与えるため、続く熱間圧延の前にこれらの鉄(Fe)析出物を再固溶させることが好ましい。

【0017】

(圧延及び熱処理)

(1)熱間圧延

本発明では、銅合金の鋳塊を800〜1050℃の温度によって、熱間圧延することが好ましい。800℃未満であると鉄(Fe)の析出量が多く、熱間圧延時に割れが起こり易い。又、1050℃を越えると割れが生じ易くなる。

【0018】

(2)第一の冷間圧延及び溶体化処理

熱間圧延後、第一の冷間圧延をするが、続く溶体化処理時の熱交換速度を速くさせるためには、板厚を3mm以下になるように減面率を設定することが好ましい。この第一の冷間圧延後、870℃以上の温度で30秒以上保持した後、水冷によって急冷する溶体化処理は、熱間圧延時に析出した鉄(Fe)析出物を再固溶させるために行うものである。

【0019】

本発明では、溶体化処理を加熱温度870℃以上、好ましくは900℃以上で行う。鉄(Fe)の銅(Cu)中への固溶度は高温ほど大きいため、保持温度は高い方が耐熱性の点からは好ましく、870℃未満であると固溶量が不足してしまうため、目標とする耐熱性が得られない。

【0020】

また、本発明では、溶体化処理を保持時間30秒以上とすることが好ましい。鉄(Fe)の銅(Cu)中での拡散速度は速く、870℃以上では30秒程度の保持で一応再固溶することができるので、30秒以上行えば十全に再固溶することができ、特に、その加熱保持を炉中での連続移動によって行うことが好ましい。

【0021】

耐熱性を付与する点から、冷却過程で析出する鉄(Fe)析出物が粗大化しないように急冷する必要があり、水冷によって行うのが好ましい。

【0022】

(3)第二の冷間圧延及び第二の熱処理

本発明では、溶体化処理後、第二の冷間圧延を行い、第二の熱処理として650〜760℃の温度で0.5〜44分の第一の焼鈍をし、1段の焼純のみでは、導電率が不充分となるので、更に400〜525℃の温度で0.5〜10時間の第二の焼鈍する2段階で行うのが好ましい。第二の冷間圧延は、減面率が50%以上となるように行うことが好ましい。これにより次に述べる焼鈍での析出をスムーズにすることができる。

【0023】

先ず、最初の第一の焼鈍は、650〜760℃の温度、好ましくは651〜760℃で、0.5〜44分で行う。651℃未満では熱処理時間を短縮できず、760℃より高温にすると導電率が得られなくなる。また、熱処理時間はt1によって得られた値に1〜5を乗じた時間範囲を外れると耐熱性が得られない。また、焼鈍時間が0.5分未満でも44分時間を超えても、目標とする耐熱性および強度が得られない。

【0024】

そして、本発明では第一の焼鈍を650〜760℃の温度範囲に含まれる温度T℃で下式にて導かれる時間t1に1〜5を乗じた時間t分で焼鈍する。

【0025】

t1=(T+273)/{(1.2×1014*exp(−25632/(T+273)))

図1は、この式にて表される第一の焼純の焼純温度とその保持時間との関係を示す線図である。本線図は、t1に対して、1〜5倍の各整数倍したものである。650℃においては、t1が8.8分、t1*2が17.6分、t1*3が26.4分、t1*4が35.2分、t1*5が44.0分であり、760℃においてはt1が0.5分、t1*2が1.0分、t1*3が1.5分、t1*4が2.0分、t1*5が2.5分となる。同様に本線図において、各温度における保持時間を求めることができる。本発明においては、より高い温度とするので、30分を下回る保持時間とすることができ、そのことが第ニの熱処理おける保持時間を短縮でき、全体の製造時間を短縮することができる。

【0026】

本発明の製造方法にかかる銅合金は、Fe析出物を分散させることで耐熱性を得ている。ところが、このFe析出物にはγFeとαFeがあり、第一の熱処理で析出するγFeが後の第三の冷間圧延で加工されることでαFeに変態する。

【0027】

このγFeからαFeへの変態で耐熱性が大きく低下する。このとき変態に関与する因子はγFeのサイズと第三の冷間圧延の加工度であるが、一般的にγFeのサイズが大きくなるほど、冷間加工度が大きくなるほど変態が進行する。第三の冷間圧延の加工度は高強度化のために70〜85%にする必要があるため、この範囲で変態し難いFeサイズに析出物を制御する必要がある。

【0028】

本発明では第一の焼鈍を短時間にするために、第一の焼鈍温度をより高温にすることで従来よりも短時間でFe析出物を規定のサイズにするものであるが、焼鈍温度を高温にするためより焼鈍時間を厳密に決める必要がある。

【0029】

次に、2回目の第二の焼鈍を400〜525℃の温度で1〜8時間行い、特に、430〜480℃で、1〜5時間の加熱保持を炉中での連続移動によって行うのが好ましい。400℃より低い温度では析出に長時間を要し、525℃より高い温度では目標とする導電率が得られない。

【0030】

(4)第三の冷間圧延及び第三の熱処理

第二の冷間圧延と焼純後、仕上圧延として第三の冷間圧延を加工度70〜85%で行う。70%未満であると引張強さ及びビッカース硬さ等の強度が不十分となる。一方、85%を超えると耐熱性が不充分となる。より強度と耐熱性を両立させるためには75〜85%が好ましい。

【0031】

第三の熱処理を400〜525℃の温度で30分以内にて行い、特に、430〜480℃で、3〜10分の保持による加熱を行うのが好ましく、その熱処理後のビッカース硬さを第三の冷間圧延後のその硬さに対して93%以上有するように第二の冷間圧延以降の冷間圧延と熱処理とを調整することによって高強度、高導電性を有すると共に、耐熱性に優れた電気・電子部品用銅合金が得られる。

【発明の効果】

【0032】

本発明によれば、熱処理の処理時間の短縮による工程の簡略化によりCO2等の温暖化ガスの排出量を減少させることができ、かつ、高強度、高導電性を有すると共に、耐熱性に優れた電気・電子部品用銅合金の製造方法を提供することができる。

【図面の簡単な説明】

【0033】

【図1】本発明に係る第二の熱処理における第一の焼純の焼純温度とその保持時間との関係を示す線図である。

【図2】本発明における銅合金材の製造工程を示すフロー図である。

【発明を実施するための形態】

【0034】

以下、本発明を実施例に基づいてさらに詳しく説明するが、本発明はこれらに限定されるものではない。

(実施例1)

図2は、本発明に係る電気・電子部品用銅合金の製造工程のフロー図である。図2に示すように、本発明の銅合金の製造方法は、以下に示す銅合金組成を有する鋳塊を熱間圧延後、第一の冷間圧延、第一の熱処理としての溶体化処理、第二の冷間圧延、第二の熱処理としての第一の焼鈍と第二の焼鈍、第三の冷間圧延の工程を順次経て所望の板厚まで加工する電気・電子部品用銅合金の製造方法において、第二の熱処理における第一の焼鈍を650〜760℃の温度範囲に含まれる温度T℃で式t1にて導かれる時間に1〜5を乗じた時間t分で焼鈍すること、かつ、第三の冷間圧延の加工度を70〜85%とするものである。

【0035】

本実施例では、質量で、2.1%Fe、0.02%P、0.013%Znを含有し、残部がCuと不可避不純物からなる銅合金を高周波誘導炉で溶解後、銅製鋳型で半連続鋳造し、横断面200mm×450mm、長さ4mの直方体の鋳塊に作製した。この鋳塊の一部を切り分けた後、表面をそれぞれ2mm削って面作した後、板厚2.5mmまで第一の冷間圧延をした。

【0036】

次に、900℃の塩浴に1分間浸漬させて加熱保持した後水冷にて急冷して溶体化処理をした。表面及び裏面を研磨した後、第二の冷間圧延により板厚0.76mmとした。0.76mmの銅合金板に対して第二の熱処理における第一の焼鈍として650℃の塩浴に30分間浸漬させ、30分経過後に直ちに水冷した。続いて、第二の焼鈍として、450℃の塩浴に2時間浸漬させた。最後に、第三の冷間圧延により板厚0.15mmとした。

【0037】

量産工程における溶体化処理は、加熱炉の中に銅合金板を走行させて連続的に加熱する。これを連続焼鈍と呼ぶ。実施例1を例にすると、900℃で1分保持できるように、炉温、銅合金板の走行速度を設定し、順次熱処理を行うものである。

【0038】

この供試材を用いて、導電率、引張強さ、ビッカース硬さ及び450℃で5分間熱処理した時のビッカース硬さ(熱処理後にビッカース硬さの低下量が少なければ耐熱性良好といえる)を評価した。

【0039】

表1は、本発明の実施例、比較例及び従来例における第二の熱処理における第一の焼鈍条件、第三の冷間圧延における加工度、第三の冷間圧延後の導電率、引張強さ、ビッカース硬さ、450℃×5分の耐熱試験後のビッカース硬さを示したものである。

【0040】

実施例1においては、650℃で式t1を満たす時間で第二の熱処理における第一の焼鈍を実施した結果、引張強さ564MPa、導電率64%IACS、ビッカース硬さ156Hv及び450℃×5分熱処理後のビッカース硬さ149Hvとなり、C1940ESHの規格特性である引張強さ520〜590MPa、導電率60%IACS以上、ビッカース硬さ150〜170Hv、450℃×5分熱処理後のビッカース硬さ140Hvを満たした。又、第三の冷間圧延後のビッカース硬さに対して450℃で5分の加熱保持後のビッカース硬さが95.5%の高い値が維持され、高い耐熱性が得られた。

【0041】

又、本実施例1は、図1に示すように、t1に対して3倍と4倍の間にあるもので、焼鈍の処理時間の短縮によりCO2等の温暖化ガスの排出量を減少させることができ、かつ、高強度、高導電性を有すると共に、耐熱性に優れた電気・電子部品用銅合金が得られることが明らかである。

【0042】

【表1】

【0043】

(実施例2〜6)

実施例2〜6は表1に示した第二の熱処理における第一の焼鈍、第三の冷間圧延条件にて製造した。実施例2〜6は、製造条件を前述のt1にて求められる値の規定範囲内に設定したもので、実施例1と同様に、引張強さ560〜567MPa、導電率60〜63%IACS、ビッカース硬さ151〜157Hv、450℃×5分熱処理後のビッカース硬さ144〜150Hvが得られ、C1940ESHの規格特性である引張強さ520〜590MPa、導電率60%IACS以上、ビッカース硬さ150〜170Hv、450℃×5分熱処理後のビッカース硬さ140Hvを満たした。又、第三の冷間圧延後のビッカース硬さに対して450℃で5分の加熱保持後のビッカース硬さが95.4〜96.2%の高い値が維持され、焼鈍の処理時間の短縮によりCO2等の温暖化ガスの排出量を減少させることができ、かつ、高強度、高導電性を有すると共に、耐熱性に優れた電気・電子部品用銅合金が得られることが明らかである。

【0044】

(比較例1〜6)

比較例1〜6は、第二の熱処理における第一の焼鈍時間及び温度条件が本発明の限定範囲を外れた例である。比較例1〜5は焼鈍時間が限定範囲を外れた例である。焼鈍時間が限定範囲を外れると耐熱性(450℃×5分熱処理後のビッカース硬さがC1940ESHの規格値を下回り、又、第三の冷間圧延後のビッカース硬さに対して450℃で5分の加熱保持後のビッカース硬さが74.5〜81.4%の低い値となり、耐熱性が維持されないものとなる。比較例6は第ニの熱処理温度が本発明の限定範囲を外れた例である。熱処理温度が760℃を超えた場合は導電率が規格範囲を下回る。

【0045】

(比較例7〜8)

比較例7〜8は、第三の冷間圧延による加工度が60%と本発明の70〜85%の範囲を外れた例である。第三の冷間圧延の加工度が限定範囲を下回る60%では引張強さ520MPaを得ることができず、限定範囲を超える90%では450℃×5分熱処理後のビッカース硬さが140Hvを下回ると共に、第三の冷間圧延後のその硬さに対して74.2%と低く耐熱性が維持されないものとなる。

【0046】

(従来例)

実施例1と同一組成、同一工程の熱間圧延材(面削済み)を母材として、第1の冷間圧延により板厚2.5mmとした。次に、900℃の塩浴に1分間浸漬させて溶体化処理をした。表面及び裏面を研磨した後、第2の冷間圧延により板厚0.76mmとした。次に、電気炉を用いて窒素ガス雰囲気中で600℃の温度で2時間焼鈍した後は炉冷にて室温まで下げた。最後に、第三の冷間圧延により板厚0.15mmとした。表1に示すように、従来例についても第二の熱処理、第三の冷間圧延と450℃の熱処理を行った。従来例における銅合金板の特性は引張特性568MPa、導電率62%IACSであったが、第3の冷間圧延後のビッカース硬さ159Hvに対して450℃の耐熱試験後のビッカース硬さが146Hvで、91.8%とやや耐熱性が劣るものであった。

【特許請求の範囲】

【請求項1】

質量で、Fe1.8〜2.6%、P0.01〜0.15%、Zn0.005〜0.2%を含有し、残部がCuと不可避的不純物からなる鋳塊を熱間圧延後、第一の冷間圧延、第一の熱処理、第二の冷間圧延、第二の熱処理、第三の冷間圧延及び第三の熱処理の工程を順次経て所望の板厚まで加工する電気・電子部品用銅合金の製造方法において、

前記第二の熱処理における第一の焼鈍を650〜750℃の温度範囲に含まれる温度T℃で下式にて導かれる時間t1に1〜5を乗じた時間t分で焼鈍し、

前記第三の冷間圧延の加工度を70〜85%とすることを特徴とする電気・電子部品用銅合金の製造方法。

t1=(T+273)/{1.2×1014*exp(−25632/(T+273))}

【請求項2】

請求項1において、前記鋳塊は、質量で、Fe2.0〜2.3%、P0.01〜0.05%、Zn0.01〜0.05%を含有し、残部がCuと不可避的不純物からなることを特徴とする電気・電子部品用銅合金の製造方法。

【請求項3】

請求項1又は2において、前記第一の熱処理を870℃以上の温度で保持した後、急冷による溶体化処理を行うと共に、前記第一の熱処理及び第二の熱処理における加熱保持を炉中による連続移動によって行うことを特徴とする電気・電子部品用銅合金の製造方法。

【請求項1】

質量で、Fe1.8〜2.6%、P0.01〜0.15%、Zn0.005〜0.2%を含有し、残部がCuと不可避的不純物からなる鋳塊を熱間圧延後、第一の冷間圧延、第一の熱処理、第二の冷間圧延、第二の熱処理、第三の冷間圧延及び第三の熱処理の工程を順次経て所望の板厚まで加工する電気・電子部品用銅合金の製造方法において、

前記第二の熱処理における第一の焼鈍を650〜750℃の温度範囲に含まれる温度T℃で下式にて導かれる時間t1に1〜5を乗じた時間t分で焼鈍し、

前記第三の冷間圧延の加工度を70〜85%とすることを特徴とする電気・電子部品用銅合金の製造方法。

t1=(T+273)/{1.2×1014*exp(−25632/(T+273))}

【請求項2】

請求項1において、前記鋳塊は、質量で、Fe2.0〜2.3%、P0.01〜0.05%、Zn0.01〜0.05%を含有し、残部がCuと不可避的不純物からなることを特徴とする電気・電子部品用銅合金の製造方法。

【請求項3】

請求項1又は2において、前記第一の熱処理を870℃以上の温度で保持した後、急冷による溶体化処理を行うと共に、前記第一の熱処理及び第二の熱処理における加熱保持を炉中による連続移動によって行うことを特徴とする電気・電子部品用銅合金の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−57110(P2013−57110A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−196939(P2011−196939)

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000005120)日立電線株式会社 (3,358)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000005120)日立電線株式会社 (3,358)

[ Back to top ]