電気二重層キャパシタ用導電助剤および電気二重層キャパシタ

【課題】高導電率の電気二重層キャパシタ用導電助剤および電極抵抗が低く、高エネルギー密度における充放電サイクル特性が高く、大電流負荷特性に良好な、高性能の電気二重層キャパシタを提供すること。

【解決手段】上記導電助剤は、比表面積が5〜20m2/gの範囲にあり、平均繊維径が5〜900nmの範囲にあり、且つ分岐構造を有さない微細炭素繊維からなる。上記電気二重層キャパシタは、上記導電助剤を用いて製造されたことを特徴とする。

【解決手段】上記導電助剤は、比表面積が5〜20m2/gの範囲にあり、平均繊維径が5〜900nmの範囲にあり、且つ分岐構造を有さない微細炭素繊維からなる。上記電気二重層キャパシタは、上記導電助剤を用いて製造されたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気二重層キャパシタ導電助剤および電気二重層キャパシタに関するものである。さらに詳しくは、体積あたりの充放電容量が大きく、充放電サイクル特性および大電流負荷特性に優れ、高結晶性と高導電性とを兼備する電気二重層キャパシタ用導電助剤および静電容量の大きな電気二重層キャパシタに関する。

【背景技術】

【0002】

微細炭素繊維(カ−ボンナノマテリアル)は高結晶性、高導電性、高強度、高弾性率、軽量等の優れた特性を有していることから、高性能複合材料のナノフィラ−として使用されている。その用途は、従来からの機械的強度向上を目的とした補強用ナノフィラ−に留まらず、電磁波シ−ルド材、静電防止材用の導電性樹脂ナノフィラ−;樹脂用の静電塗料のためのナノフィラ−;炭素材料としての化学的安定性、熱的安定性と微細構造との特徴を生かし、フラットディスプレ−等の電界電子放出材料への用途等が期待されている。

さらに、炭素材料に備わった高導電性を生かし、各種電池の電極への添加材料、キャパシタの電極への添加材料(導電助剤)としての使用が期待されている。

このような導電助材としては、従来のアセチレンブラック(以下「AB」と略称することがある。)の如き伝統的なカーボンブラックと比較して、導電性が高く電極強度にも効果のある、気相法により製造された炭素繊維(Vapor Grown Carbon Fiber:以下、「VGCF」と略称することがある。)が多く使われるようになってきている。

例えば特許文献1には、活性炭にメソカーボン等を混合して電極体に焼結せしめた構造が;特許文献2には、電極の主成分である活性炭粒子を、導電性が活性炭より高く且つ大きさが活性炭粒子よりも小さい第2の物質でネットワーク状に接触した構造が;特許文献3には、カーボンナノファイバーを電極主材として用いた電極において、カーボンナノファイバーのネットワーク構造を利用して内部抵抗を低減する技術が;特許文献4および5には、黒鉛電極に気相法による炭素繊維を添加することにより、電極抵抗を下げて電池の負荷特性を改善し、同時に電極の強度を上げて電極の耐膨張収縮性を上げ、これらによりリチウム二次電池のサイクル特性を向上する技術が、それぞれ開示されている。

【0003】

しかしながら、特許文献1に記載された技術では、得られる電極の内部抵抗が高く、高速電力制御を行うには抵抗損失が大きく、サイクル特性が悪く、使用を継続すると電極自体が劣化する問題がある。特許文献2に記載された技術は、内部抵抗の削減にはいくらかの効果が見られるものの、ネットワーク状とはいいながらも小さな導電性物質で活性炭間に導電パスを増やす程度に留まるため、その効果は従来技術を凌駕するものではない。また、特許文献3に記載された技術は、使用するカーボンナノファイバーの繊維径に着目し、複数のカーボンナノファイバーの絡み合い構造利用するものであり、カーボンナノファイバーの繊維長については何らの規定もないことから明らかなように、繊維状導電性物質の真のネットワーク構造を利用する技術ではない。さらに、特許文献4および5に記載された技術によると、電池の高容量化が得られにくい問題があるほか、繰り返しサイクル特性に不足するという問題がある。

一方、特許文献6には、VGCFとは異なる炭素繊維を利用する技術が開示されている。この技術は、電気二重層キャパシタの導電助剤としてフェノール樹脂を前駆体とする炭素繊維を用いるものである。しかしながらこの技術によって得られた炭素繊維を利用した電気二重層キャパシタは、電極密度が不足しており、高容量化が困難であるとともに、出力を高くするとキャパシタの副反応が起こり、また電極間空隙が増加するため、高出力化が困難であるとの問題がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2830253号明細書

【特許文献2】特開2003−257797号公報

【特許文献3】特開2004−193443号公報

【特許文献4】特開平4−155776号公報

【特許文献5】特開平4−237971号公報

【特許文献6】特開2006−245386号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、従来技術が有していた上記の如き問題を解決し、高導電率の電気二重層キャパシタ用導電助剤を提供することにある。

本発明の別の目的は、電極抵抗が低く、高エネルギー密度における充放電サイクル特性が高く、大電流負荷特性が良好な、高性能の電気二重層キャパシタを提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは、炭素系導電助剤の問題点に鑑みて、上記課題を解決するために鋭意検討を重ねた結果、特定の構造を有する微細炭素繊維からなる電気二重層キャパシタ用導電助剤を用いることにより、電極抵抗が低く、高エネルギー密度における充放電サイクル特性が高く、大電流負荷特性の良好な、高性能の電気二重層キャパシタが得られることを見出し、本発明を完成するに至った。

すなわち、本発明によると、本発明の上記目的および利点は、第一に

比表面積が5〜20m2/gの範囲にあり、平均繊維径が5〜900nmの範囲にあり、且つ分岐構造を有さない微細炭素繊維からなる電気二重層キャパシタ用導電助剤によって達成される。

本発明の上記目的および利点は、第二に、

上記の電気二重層キャパシタ用導電助剤を用いて製造された電気二重層キャパシタによって達成される。

【発明の効果】

【0007】

本発明の電気二重層キャパシタ用導電助剤は、優れた機械特性を有し、且つ高導電性であって優れた電気特性を有するので、高性能の電気二重層キャパシタを与えることができる。

本発明の電気二重層キャパシタ用導電助剤を用いて製造された本発明の電気二重層キャパシタは、高エネルギー密度における充放電サイクル特性が高く、大電流負荷特性に良好な性能を示す。

【図面の簡単な説明】

【0008】

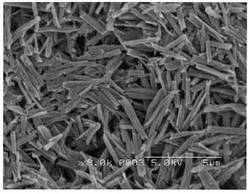

【図1】実施例1で得られた導電助剤(微細炭素繊維)を、電界放射型走査電子顕微鏡((株)日立製作所製、「FE−SEM S−4800」)によって倍率8,000倍にて撮影した写真図である。

【図2】実施例1で得られた導電助剤(微細炭素繊維)を、電界放射型走査電子顕微鏡((株)日立製作所製、「FE−SEM S−4800」)によって倍率10,000倍にて撮影した写真図である。

【図3】比較例1で用いた導電助剤(アセチレンブラック)を、電界放射型走査電子顕微鏡((株)日立製作所製、「FE−SEM S−4800」)によって倍率5,000倍にて撮影した写真図である。

【図4】比較例2で用いた導電助剤(VGCF(気相法カーボンナノファイバー))を、電界放射型走査電子顕微鏡((株)日立製作所製、「FE−SEM S−4800」)によって倍率5,000倍にて撮影した写真図である。

【図5】実施例1、比較例1および比較例2においてそれぞれ製造した電気二重層キャパシタの充放電サイクル特性を示したグラフである。横軸は、サイクル数(Cycle Number)であり、縦軸は充放電サイクルの効率(Efficiency)である。

【発明を実施するための形態】

【0009】

本発明の電気二重層キャパシタ用導電助剤は、下記の如き特性を有する微細炭素繊維からなる、

<微細炭素繊維>

本発明における微細炭素繊維の比表面積は、5〜20m2/gの範囲にある。この比表面積は、BET(Brunauer−Emmett−Teller)法により窒素を吸着剤として用いて測定した値(以下、「BET比表面積」と略称することがある。」)である。上記微細炭素繊維のBET比表面積は、5.0〜15m2/gの範囲にあることが好ましく、6.0〜10m2/gの範囲にあることがさらに好ましい。BET比表面積が5m2/gに満たない微細炭素繊維を電気二重層キャパシタ導電助剤に用いると、濡れ性に問題があり扱いにくく、電極強度や電解液保持性の点で不利である。また、BET比表面積が20m2/gを超過する微細炭素繊維を用いると、電解液と副反応を起こしやすいという問題がある。

本発明における微細炭素繊維の平均繊維径は、5〜900nmの範囲にある。この平均繊維径は、電界放射型走査電子顕微鏡によって倍率5,000倍にて撮影した写真図より測定された値である。上記微細炭素繊維の平均繊維径は、5〜600nmの範囲にあることが好ましく、5〜500nmの範囲にあることがより好ましく、10〜400nmの範囲にあることがさらに好ましい。この平均繊維径が5nm未満の微細炭素繊維は、嵩密度が非常に小さくハンドリング性に劣るうえに、これを電気二重層キャパシタ用導電助剤として用いると、活物質粒子間に埋没してしまうために電極内のネットワークを形成できず、さらには活物質間の空隙生成が不能となるため好ましくない。また、繊維径が900nm超過の微細炭素繊維を電気二重層キャパシタ用導電助剤として用いると、太すぎて電極内の隙間が大きくなり、電極密度を高くできないこととなるため好ましくない。

【0010】

本発明における微細炭素繊維は分岐構造を有さない。ここで、分岐構造を有さないとは、微細炭素繊維が末端部以外の場所で他の微細炭素繊維と結合した粒状部を持たないことをいい、微細炭素繊維の主軸が中途で枝分かれしていないこと、および微細炭素繊維の主軸が枝状の副軸を有さないことをいう。

本発明における微細炭素繊維の繊維長は、0.1〜100μmの範囲にあることが好ましく、0.5〜50μmの範囲にあることがより好ましく、0.5〜10μmの範囲にあることがさらに好ましい。微細炭素繊維の繊維長が長いほど、電気二重層用キャパシタにおける電極内の導電性、電極の強度、電解液保液性が増し好ましいが、長すぎると、電極内の繊維分散性が損なわれるという問題が生じる。そのため、本発明における微細炭素繊維の繊維長は上記範囲内にあることが好ましい。

本発明における微細炭素繊維は、4探針方式の電極ユニットを用いて測定した体積抵抗率(当業者間で「ER」と略称される値である。)が0.008〜0.015Ω・cmの範囲にあるものが好ましく、0.008〜0.013Ω・cmの範囲にあるものがより好ましく、0.009〜0.011Ω・cmの範囲にあるものがさらに好ましい。微細炭素繊維の体積抵抗率が低いほど、これを導電助剤として用いて得られた電気二重層用キャパシタの電極内部抵抗が小さく、電気二重層キャパシタの高エネルギー密度化が可能となり、充放電サイクル特性および大電流負荷特性が良好となるため好ましい。微細炭素繊維の体積抵抗率が0.015Ω・cmより高いと、電極内部の抵抗が高く、電気二重層キャパシタの特性が損なわれる場合があるため好ましくない。

【0011】

本発明における微細炭素繊維は、2,000℃以上の温度で熱処理された黒鉛系微細炭素繊維であることが好ましく、2,600℃以上で熱処理された黒鉛系微細炭素繊維であることがより好ましい。なお、この熱処理温度条件を含む本発明における微細炭素繊維の製造方法については後述する。この2,000℃以上の温度で熱処理された黒鉛系微細炭素繊維は、X線回折法により測定した(002)面の平均面間隔d002が0.336〜0.338nmの範囲にあり、且つ結晶子大きさ(Lc002)が10〜150nmの範囲にあることが、結晶化度の点で好ましい。X線回折法による(002)面の平均面間隔d002は0.336〜0.3375nmの範囲にあることがより好ましく、結晶子大きさ(Lc002)は20〜100nmの範囲にあることがより好ましい。上記平均面間隔d002が0.336〜0.3375nmの範囲にあり、且つ上記結晶子大きさ(Lc002)が20〜100nmの範囲にあると、より一層好ましい。

【0012】

<微細炭素繊維の製造方法>

本発明における微細炭素繊維を製造するには、上記の諸条件を満足する超極細炭素繊維が得られる手法であればいずれも採用することができるが、例えば

350℃、600s−1で測定したときの溶融粘度が5〜100Pa・sである熱可塑性樹脂100質量部と、石油系メソフェ−ズピッチ、石炭系メソフェ−ズピッチおよび合成液晶ピッチよりなる群から選ばれる少なくとも1種の熱可塑性炭素前駆体1〜150質量部とからなる樹脂組成物を100〜400℃の温度において成形して前駆体成形体を製造し、

次いでこの該前駆体成形体に含まれる熱可塑性炭素前駆体を安定化して安定化前駆体成形体を形成し、

さらに該安定化前駆体成形体から熱可塑性樹脂を除去して繊維状炭素前駆体を形成し、そして

繊維状炭素前駆体を不活性ガス雰囲気下で炭素化もしくは黒鉛化する

という各工程を経る方法を好ましい製造方法として例示することができる。

以下に、上記の好ましい製造方法における(a)熱可塑性樹脂、

(b)熱可塑性炭素前駆体、

(c)熱可塑性樹脂および熱可塑性炭素前駆体から樹脂組成物を製造する方法、(d)前記樹脂組成物を成形して前駆体成形体を形成する工程、

(e)前駆体成形体に含まれる熱可塑性炭素前駆体を安定化して安定化前駆体成形体を形成する工程、

(f)安定化前駆体成形体から熱可塑性樹脂を除去して繊維状炭素前駆体を形成する工程ならびに

(g)繊維状炭素前駆体から微細炭素繊維を製造する工程

について説明する。

【0013】

(a)熱可塑性樹脂

上記の好ましい製造方法で使用される熱可塑性樹脂は、350℃、600s−1で測定したときの溶融粘度が5〜100Pa・sであるものが好ましい。詳細な理由は不明であるが、溶融粘度が5Pa・s未満の熱可塑性樹脂を使用した場合には、得られる微細炭素繊維の体積抵抗率が大きくなり、好ましくない。また、溶融粘度が100Pa・sを超過する場合は、微細炭素繊維を製造するための樹脂組成物を成形することが困難となるため、好ましくない。熱可塑性樹脂の溶融粘度は、より好ましくは7〜100Pa・sであり、さらに好ましくは5〜100Pa・sである。

上記の好ましい製造方法で使用される熱可塑性樹脂は、熱可塑性炭素前駆体と容易に溶融混練および溶融成形できるものであるとの観点から、熱可塑性樹脂が非晶性である場合にはそのガラス転移点が250℃以下、熱可塑性樹脂が結晶性である場合にはその結晶融点が300℃以下であることが好ましい。

上記熱可塑性樹脂は、安定化前駆体成形体の製造後に容易に除去される必要がある。このため、不活性ガス雰囲気下、450℃以上600℃未満の温度で2時間保持することにより、初期質量の10質量%以下、より好ましくは5質量%以下にまで分解するものであることが好ましい。

このような熱可塑性樹脂として、例えばポリオレフィンを挙げることができる。かかるポリオレフィンとしては、ホモポリマー、複数の種類のオレフィンのコポリマー、オレフィンと酢酸ビニルまたはメタクリル酸もしくはその誘導体とのコポリマー等を挙げることができるが、ホモポリマーであることが好ましく、ポリエチレン、ポリプロピレンまたはポリメチルペンテンであることがより好ましく、特にポリエチレンが好ましい。

【0014】

(b)熱可塑性炭素前駆体

上記の好ましい製造方法で使用される熱可塑性炭素前駆体としては、ピッチであることが好ましく、ピッチの中でも高結晶性、高導電性、高強度および高弾性率の期待されるメソフェーズピッチがより好ましい。ここでメソフェ−ズピッチとは溶融状態において光学的異方性相(液晶相)を形成しうる化合物またはその混合物をいう。具体的には、石油残渣油を水素添加・熱処理を主体とする方法ないし水素添加・熱処理・溶剤抽出を主体とする方法で得られる石油系メソフェ−ズピッチ;コ−ルタ−ルピッチを水素添加・熱処理を主体とする方法ないし水素添加・熱処理・溶剤抽出を主体とする方法で得られる石炭系メソフェ−ズピッチ;ナフタレン、アルキルナフタレン、アントラセン等の芳香族炭化水素を原料として超強酸(例えばHF、BF3等)の存在下で重縮合させて得られる合成液晶ピッチ等を、好ましいものとして例示することができる。ここで、熱可塑性炭素前駆体として、例えばフェノール樹脂等の難黒鉛化性のものを用いると、比表面積や結晶化度等の点で劣る電気二重層用キャパシタ導電助剤となることがある。

上記熱可塑性炭素前駆体は、上記熱可塑性樹脂100質量部に対し1〜150質量部使用され、好ましくは5〜100質量部使用される。熱可塑性炭素前駆体の使用割合が150質量部を超える場合には、所望の分散径を有する炭素前駆体が得られず、一方、この値が1質量部未満であると、微細炭素繊維を安価に製造することができない等の問題が生じるため好ましくない。

【0015】

(c)熱可塑性樹脂および熱可塑性炭素前駆体から樹脂組成物を製造する工程

熱可塑性樹脂および熱可塑性炭素前駆体から樹脂組成物を製造する工程は、両者を溶融状態において混練する方法によることが好ましい。熱可塑性樹脂および熱可塑性炭素前駆体の溶融混練には、公知の装置を必要に応じて用いることができ、例えば一軸押出機、二軸押出機、ミキシングロ−ル、バンバリ−ミキサ−等を用いることができる。これらの中で上記熱可塑性炭素前駆体を熱可塑性樹脂に良好にミクロ分散させるという目的から、同方向二軸押出機が好ましく使用される。溶融混練温度は100〜400℃とすることが好ましい。溶融混練温度が100℃未満であると、熱可塑性炭素前駆体が溶融状態にならず、熱可塑性樹脂とのミクロ分散が困難であるため好ましくない。一方、400℃を越える場合、熱可塑性樹脂および熱可塑性炭素前駆体の分解が進行する場合があるため、好ましくない。溶融混練温度のより好ましい範囲は150℃〜350℃である。溶融混練の時間としては0.5〜20分間であることが好ましく、より好ましくは1〜15分間である。溶融混練の時間が0.5分間未満である場合、熱可塑性炭素前駆体のミクロ分散が困難であるため好ましくない。一方、20分間を越える場合、微細炭素繊維の生産性が著しく低下するため好ましくない。

上記の好ましい方法においては、熱可塑性樹脂および熱可塑性炭素前駆体を溶融混練して樹脂組成物を製造する際に、酸素含有量10体積%未満のガス雰囲気下で溶融混練することが好ましい。該製造方法において使用する熱可塑性炭素前駆体は、酸素と反応することにより熱変性し、不融化してしまい、熱可塑性樹脂中へのミクロ分散を阻害する場合がある。これを避けるため、不活性ガスを流通させて、できるだけ酸素ガス含有量を低減した条件下で溶融混練を行うことが好ましい。より好ましい溶融混練時の酸素ガス含有量は5体積%未満であり、さらに1体積%未満であることが好ましい。

【0016】

上記の方法で得た樹脂組成物は、熱可塑性炭素前駆体の熱可塑性樹脂中への分散径が0.01〜50μmであることが好ましい。樹脂組成物中で熱可塑性炭素前駆体は島相を形成し、球状あるいは回転楕円体状となる。ここでいう分散径とは、樹脂組成物中に含まれる熱可塑性炭素前駆体の球形の直径または回転楕円体の長軸径を意味する。熱可塑性炭素前駆体の熱可塑性樹脂中への分散径が0.01〜50μmの範囲から逸脱すると、電気二重層用キャパシタ導電助剤として好ましい微細炭素繊維を製造することが困難となる場合がある。熱可塑性炭素前駆体の分散径のより好ましい範囲は0.01〜30μmである。

また、熱可塑性樹脂および熱可塑性炭素前駆体からなる樹脂組成物は、これを300℃で3分間保持した後、熱可塑性炭素前駆体の熱可塑性樹脂中における分散径が0.01〜50μmとなるものであることが好ましい。一般に、熱可塑性樹脂と熱可塑性炭素前駆体との溶融混練で得た樹脂組成物を、溶融状態のままで保持しておくと時間とともに熱可塑性炭素前駆体が凝集する現象が見られる。この熱可塑性炭素前駆体の凝集によって熱可塑性炭素前駆体の分散径が50μmを超えると、電気二重層用キャパシタ導電助剤として好ましい微細炭素繊維を製造することが困難となる場合がある。熱可塑性炭素前駆体の凝集速度の程度は、使用する熱可塑性樹脂と熱可塑性炭素前駆体の種類により変動するが、より好ましくは300℃で5分間、さらには300℃で10分間以上、0.01〜50μmの範囲の分散径を維持することが好ましい。

【0017】

(d)前記樹脂組成物を成形して前駆体成形体を形成する工程

上記の如くして得た樹脂組成物は、次いで好ましくは100〜400℃の温度において適当な成形体に成形される。この成形体の形状は特に問わないが、ハンドリングの観点から繊維状あるいはフィルム状であることが好ましい。なお、ここで言う繊維状とは繊維径0.5μm〜300μm、繊維軸方向の長さ1mm以上の形態を指す。また、フィルム状とは厚さが1μm〜500μmのシ−ト形態を指す。

繊維状の前駆体成形体とする場合には、溶融混練した樹脂組成物を紡糸口金より溶融紡糸することにより、熱可塑性炭素前駆体を含有した複合繊維形態として前駆体成形体を得る方法等によることができる。溶融紡糸する際の紡糸温度としては好ましくは150〜400℃であり、より好ましくは180〜400℃であり、さらに好ましくは230〜400℃である。紡糸引き取り速度としては10〜2,000m/分であることが好ましい。上記範囲を逸脱すると電気二重層用キャパシタ導電助剤として好ましい微細炭素繊維を得るための好ましい繊維状前駆体成形体が得られないため好ましくない。熱可塑性樹脂と熱可塑性炭素前駆体とを溶融混練して得た樹脂組成物を、紡糸口金より溶融紡糸する際、溶融状態のままで配管内を送液して紡糸口金より溶融紡糸することが好ましく、熱可塑性樹脂と熱可塑性炭素前駆体の溶融混練から紡糸口金に移送するまでの時間は10分以内であることが好ましい。また、成形体として繊維状とするのに、溶融混練した樹脂組成物をメルトブロ−法によって溶融紡糸する方法も好適に採用することができる。

【0018】

他方、フィルム状の前駆体成形体とする場合には、例えば2枚の板で樹脂組成物を挟みこんでおき、片方の板のみを回転すること、2枚の板を異方向に回転すること、あるいは同方向に異速度で回転することにより、せん断が付与されたフィルム状の前駆体成形体を形成する方法;圧縮プレス機により樹脂組成物に急激に応力を加えてせん断が付与されたフィルム状の前駆体成形体を形成する方法;回転ロ−ラ−によりせん断が付与されたフィルムを形成する方法等を例示することができる。これらの処理は、100〜400℃、より好ましくは150〜380℃で実施することが好ましい。

溶融状態または軟化状態にある繊維状またはフィルム状の成形体を延伸することにより、前駆体成形体に含まれる熱可塑性炭素前駆体をさらに伸長する方法も好ましく採用することができる。この処理は、100〜400℃、より好ましくは150〜380℃で実施することが好ましい。

【0019】

(e)前駆体成形体に含まれる熱可塑性炭素前駆体を安定化して安定化前駆体成形体を形成する工程

次いで、上記の如くして得られた前駆体成形体に含まれる熱可塑性炭素前駆体を安定化して安定化前駆体成形体を形成する。この安定化工程を実施せずに、次工程である熱可塑性樹脂の除去工程を行った場合、該工程において熱可塑性炭素前駆体が熱分解したり融着したりする等の問題が生じる場合があり、好ましくない。安定化は、空気、酸素、オゾン、二酸化窒素、ハロゲン等のガス気流下における不融化処理や、酸性水溶液等の溶液処理等公知の方法により行うことができるが、生産性の面からガス気流下における不融化処理が好ましい。使用するガスとしては取り扱いの容易性から空気もしくは酸素の単独ガスまたはこれらを含む混合ガスであることが好ましい。ガス気流下における不融化の具体的な方法としては、好ましくは50〜350℃、より好ましくは60〜300℃の温度において、好ましくは5時間以下、より好ましくは0.5〜3.5時間程度の時間、所定のガス雰囲気に曝す方法によることが好ましい。

上記不融化により、前駆体成形体中に含まれる熱可塑性炭素前駆体の軟化点は著しく上昇する。上昇後の軟化点としては、所望の超極細炭素繊維を得るという目的から、400℃以上とすることが好ましく、500℃以上とすることが、さらに好ましい。

【0020】

(f)安定化前駆体成形体から熱可塑性樹脂を除去して繊維状炭素前駆体を形成する工程

次いで、安定化前駆体成形体から、これに含まれる熱可塑性樹脂を除去し、微細繊維状炭素前駆体のみを分離する。

この工程では、微細炭素繊維前駆体の熱分解をできるだけ抑え、かつ熱可塑性樹脂を分解・除去し、微細繊維状炭素前駆体のみを分離する必要がある。熱可塑性樹脂を分解・除去する方法としては、例えば適当な溶媒により熱可塑性樹脂を溶解・除去する方法、熱分解により熱可塑性樹脂を分解・除去する方法等を例示することができる

前者の方法、すなわち安定化前駆体成形体を適当な溶媒により処理することにより、熱可塑性樹脂を溶解して除去する方法において使用できる溶媒としては、例えばシクロヘキサン、ヘキサン、トルエン、キシレン、デカリン、トリクロロベンゼン等を挙げることができる。溶媒による処理は、好ましくは50〜250℃、より好ましくは60〜210℃において、好ましくは10〜120分、より好ましくは20〜60分浸漬する方法によることができる。

後者の方法は、安定化樹脂組成物を熱処理することによって、これに含まれる熱可塑性樹脂分解・除去して安定化された繊維状炭素前駆体のみを残すことにより、繊維状炭素前駆体を形成する方法である。この方法を採用する場合、繊維状炭素前駆体の熱分解をできるだけ抑え、かつ熱可塑性樹脂を効果的に分解・除去して繊維状炭素前駆体のみを分離する必要がある。

安定化樹脂組成物の熱処理は、減圧下または不活性ガス雰囲気下で行うことが好ましい。安定化樹脂組成物の熱処理を減圧下または不活性ガス雰囲気下で行うことにより、安定化樹脂組成物から熱可塑性樹脂のみを効率的に除去することができ、本工程に引き続いて行われる(g)繊維状炭素前駆体から微細炭素繊維を製造する工程において、繊維間の融着の少ない炭素繊維を得ることができる。

【0021】

安定化樹脂組成物の熱処理を減圧下で行う場合、その雰囲気圧力は低いほど好ましいが、完全な真空を達成する必要はない。熱処理の際の圧力は、0.01〜50kPaとすることが好ましく、0.01〜30kPaとすることがより好ましく、0.01〜10kPaとすることが更に好ましく、特に0.01〜5kPaとすることが好ましい。安定化樹脂組成物を熱処理して熱可塑性樹脂を除去している間中、上記の好ましい雰囲気圧力が保たれれば、雰囲気中に微量の酸素、不活性ガス等が存在してもよく、特に微量の不活性ガスが存在すると、熱可塑性樹脂の熱劣化による融着が抑制される利点があり好ましい。なお、ここでいう微量の酸素とは濃度30体積ppm以下の酸素をいい、微量の不活性ガスが存在するとは20体積ppm以下の二酸化炭素、窒素、アルゴン等のガスが存在することをいう。

安定化樹脂組成物の熱処理を減圧下で行う場合における熱処理の温度としては、350℃以上600℃未満の温度とすることが好ましく、熱処理時間としては、0.5〜10時間とすることが好ましい。

一方、安定化樹脂組成物の熱処理を不活性ガス雰囲気下で行う場合に使用される不活性ガスとしては、酸素濃度30ppm以下、より好ましくは20ppm以下の二酸化炭素、窒素、アルゴン等のガスが好ましく、低コストであるとの観点から二酸化炭素または窒素を使用することがより好ましく、窒素が特に好ましい。

安定化樹脂組成物の熱処理を不活性ガス雰囲気下で行う場合の熱処理温度としては、350℃以上600℃未満の温度で除去することが必要である。この熱処理温度が350℃未満であると、繊維状炭素前駆体の熱分解は抑えられるものの熱可塑性樹脂の熱分解を充分行うことができず好ましくない。一方、熱処理温度が600℃以上であると、熱可塑性樹脂の熱分解は充分行うことができるものの、繊維状炭素前駆体の熱分解も起こってしまい、結果として熱可塑性炭素前駆体から得られる炭素繊維の炭化収率を低下させてしまうことから好ましくない。

安定化前駆体成形体からの熱可塑性樹脂の除去を熱処理により行う場合、不活性ガス雰囲気下で行うことが好ましく、かかる雰囲気下で380〜550℃において0.5〜10時間熱処理することが特に好ましい。

【0022】

(g)繊維状炭素前駆体から微細炭素繊維を製造する工程

最後に、熱可塑性樹脂を除いた微細繊維状炭素前駆体を不活性ガス雰囲気中で炭素化ないし黒鉛化することにより、本発明における微細炭素繊維を得ることができる。この処理は、例えば黒鉛ルツボ中における熱処理等により行うことができる。

ここで、熱処理前に、黒鉛化度を促進させる働きのある黒鉛化触媒であるホウ素を微細繊維状炭素前駆体に添加することも有効である。触媒の添加量は特に限定されないが、添加量が少なすぎると効果が発現されず、一方多すぎると得られる微細炭素繊維中に不純物として残るため好ましくない。好ましい添加量は、1,000ppm以下であり、100〜1,000ppmであることがより好ましい。

炭素化ないし黒鉛化の温度としては、最高到達温度として500〜3,500℃であることが好ましく、800〜3,000℃であることがより好ましい。また、この炭素化ないし黒鉛化を2,000℃以上、好ましくは2,600℃以上の温度で行うことにより、微細炭素繊維の黒鉛化が著しく進んだ黒鉛系微細炭素繊維が得られることとなり、本発明の電気二重層用キャパシタ導電助剤としてより一層好ましい微細炭素繊維を得ることができる。炭素化ないし黒鉛化処理は、温度を連続的に上昇してその到達温度において一定時間保持することにより行ってもよく、温度を段階的に上昇して各到達温度においてそれぞれ一定時間保持する方法によって行ってもよい。

【0023】

炭素化ないし黒鉛化のための処理時間としては、0.1〜24時間であることが好ましく、0.2〜10時間であることがより好ましく、さらに0.5〜8時間であることが好ましい。ここで、微細繊維状炭素前駆体を2,000℃以上、好ましくは2,600℃以上の温度に保持する時間としては、好ましくは0.1〜3時間であり、より好ましくは0.5〜2時間である。

上記の微細繊維状炭素前駆体の炭素化ないし黒鉛化において使用される不活性ガスとしては例えば窒素、アルゴン等を挙げることができるが、安価であるとの観点からは窒素が好ましく、副反応が少ないとの観点からはアルゴンが好ましい。従って、これらをその目的から適宜に使い分けることが、得られる微細炭素繊維の品質およびコストの両面から好ましく、この観点から、処理温度2,000℃未満の処理においては窒素を用い、2,000℃以上の処理においてはアルゴンを用いることが、特に好ましい。ここで、温度を2,000℃未満から2,000℃以上に上昇して処理を行う場合には、温度2,000℃未満の段階では窒素を用い、2,000℃以上の段階ではアルゴンに切り替えることが好ましい。使用ガスを窒素からアルゴンに切り替える際には、温度を室温程度(例えば10〜40℃程度)まで一旦下降してから切り替えてもよい。

なお、炭素化ないし黒鉛化する際の不活性ガス中の酸素濃度は20体積ppm以下であることが好ましく、10体積ppm以下であることがより好ましい。

このようにして、本発明の電気二重層キャパシタ用導電助剤である微細炭素繊維を製造することができる。

【0024】

<電気二重層キャパシタ>

本発明の電気二重層キャパシタは、電気二重層用キャパシタ導電剤としての活性炭と電気二重層用キャパシタ導電助剤として上記微細炭素繊維とを含む1対の電極、セパレータおよび非水電解液から構成される。

以下、本発明の電気二重層キャパシタの電極に好適に使用される活性炭、活性炭および上記微細炭素繊維を用いて電気二重層キャパシタ用電極を製造する方法、セパレータおよび非水電解液について説明する。

[活性炭]

本発明の電気二重層用キャパシタにおいて用いられる活性炭は、平均粒子径が0.5μm以上2.5μm未満であることが好ましい(以下、本発明の電気二重層キャパシタに用いるこのような活性炭を「微粉砕活性炭」と称する)。従来の一般的な電気二重層キャパシタにおける活性炭の平均粒子径は5〜50μm程度であり、市販の活性炭もこの程度の平均粒子径である。本発明の電気二重層キャパシタにおいては、従来のものに比べて粒子径の小さい微粉砕活性炭を使用することにより、高出力化、特に低温環境下における高出力化が可能となった。微粉砕活性炭の平均粒子径が2.5μm以上である場合、高出力化における活性炭の効果が顕著でなく、また0.5μmより小さい活性炭は、製造することが実質的に困難である。

上記の平均粒子径は、レーザー回折測定法にて測定可能であり、この手法で測定した場合の平均粒子径とは、体積粒度分布における中心粒径(D50)を意味する。また、本発明での平均粒子径とは1次粒子の平均粒子径のことである。電極から活性炭粒子を取り出し平均粒子径を確認する場合、2次凝集等の問題から正確に1次粒子の平均粒子径が見積もれない可能性がある。このような場合は電子顕微鏡等での観察結果を画像解析することで1次粒子の平均粒子径を見積もることが可能である。

【0025】

微粉砕活性炭を得る手法は大きく2つに大別される。

1つは大きな活性炭を粉砕して微粉砕化する方法である。粉砕の方法としては、ジェットミル、ボールミル、ビーズミル等の微粉砕機を適用することが好ましく、粉砕後に必要に応じて分級を行う。分散媒体中に活性炭を分散した状態で粉砕を行う湿式粉砕は、短時間で容易に微粉砕活性炭を得ることが可能であるため、好ましい。湿式粉砕の場合、粉砕後に分散媒体を除去するが、この際に、2次凝集が顕著となるとその後の取り扱いが非常に困難となる。このような場合は、乾燥後、ボールミルやジェットミル等を用いて解砕操作を行う方が好ましい。この場合、粉砕前の活性炭としては、ピッチ系炭素、フェノール樹脂系炭素、ヤシガラ炭素等を賦活した公知の活性炭を好適に用いることが可能である。

微粉砕活性炭を得るもう1つの方法は、予め微粉砕された炭素材料を得て、これを賦活することにより活性炭とする方法である。ここで、微粉砕された炭素材料としてはカーボンナノファイバー等のナノカーボン材料が挙げられる。また、大きな炭素材料を前述したような方法によって粉砕することが可能である。賦活手法としては、水蒸気等を用いたガス賦活、塩化亜鉛等の薬剤を用いた薬剤賦活、KOH等のアルカリ金属化合物を用いたアルカリ賦活といった公知の手法を好適に用いることができる。

後述するような好ましい静電容量を有する電気二重層用キャパシタとするためには、本発明の電気二重層用キャパシタで用いられる活性炭として、BET比表面積が1,000〜2,500m2/gの範囲のものを用いることが好適である。

【0026】

[電気二重層キャパシタ用電極を製造する方法]

本発明における電気二重層キャパシタ用電極は、上記の如き活性炭および導電助剤としての微細炭素繊維を用いて製造される。ここで、微細炭素繊維とともにケッチェンブラック、気相成長炭素繊維、黒鉛粉末等の他の導電助剤を若干量併用してもよい。ここで使用される他の導電助剤の使用割合は、微細炭素繊維と他の導電助剤との合計に対して、好ましくは10質量%以下であり、より好ましくは5質量%以下である。

一般に電気二重層キャパシタ用電極は、集電体上に主として活性炭からなる電極層が形成された構成になっており、この電極作製方法としては、以下の二つの手法が一般的である。

一つの方法は、活性炭、導電助剤およびバインダーを混合・混練し、押し出し成形によりフィルム化して、これを圧延、延伸した後、集電体と貼り合わせる方法である。もう一つの方法は、活性炭、導電助剤、バインダーおよびバインダーを溶解する溶媒を混合してスラリーを調製し、このスラリーを集電体上へ塗布し溶媒を除去後にプレスを行う方法である。

本発明の場合、どちらでも可能であるが、後者の方法が好適であるので、以下後者の方法について詳述する。

【0027】

上記バインダーとしては、電極成形が可能であり、十分な電気化学的安定性を有していれば好適に用いることが可能である。かかるバインダーとしては、ポリビニルアルコール、ポリアクリル酸、カルボキシメチルセルロース、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVDF)、合成ブタジエンゴム(SBR)、フルオロオレフィン共重合体架橋ポリマー、ポリイミド、石油ピッチ、石炭ピッチ、フェノール樹脂等を例示することができ、これらのうちの1種以上を用いることが好ましく、特にポリフッ化ビニリデン(PVDF)が好ましい。

バインダーとして用いる際の形状としては特に制限はなく、固体状であっても液体状(例えばエマルジョン状)であってもよく、電極の製造方法(特に乾式混練か湿式混練か)、電解液への溶解性等を考慮のうえ、適宜に選択することができる。

バインダーを溶解する上記溶媒としては、バインダーを溶解するものである限り特に制限はない。具体的には、例えばN−メチルピロリドン(NMP)、ジメチルアセトアミド(DMAc)、ジメチルホルムアミド(DMF)、ジメチルスルホオキシド(DMSO)等が挙げることができ、特にNMPまたはDMAcが好適である。

電極を製造するためのスラリーにおける導電助剤の使用割合(微細炭素繊維の使用割合。ただし、微細炭素繊維と他の導電助剤とを併用する場合には、これらの合計の使用割合をいう。)としては、微粉砕活性炭100質量部に対して、好ましくは1〜10質量%であり、より好ましくは3〜8質量%である。

ただし、上記の如き微粉砕活性炭を用いた電極の製造は、後者の方法を採用した場合においても必ずしも容易なものではない。具体的には、スラリーの調製における微粉砕活性炭の分散は難しく、活性炭の凝集体を形成しやすいため、表面性の良い電極がなかなか得られ難いのである。また、微粉砕活性炭を用いたスラリーはチクソトロピー性が顕著であり、塗布に適した流動性を確保することが困難であり、これを確保するためには、多量の溶媒を必要とするため、成形された電極の強度は十分なものではなく、粉落ちが顕著となる場合がある。さらに、塗布厚みが少し厚くなると溶媒除去後にクラックが生じて電極化ができない場合がある。

【0028】

微粉砕活性炭を電極に用いる場合において、上記の如き不都合を回避するため、スラリー調製の際にスラリー化助剤を添加する手法を適用することが好ましい。かかるスラリー化助剤として、例えばポリビニルピロリドン、カルボキシメチルセルロース、ポリビニルアセテート、ポリビニルアルコール等を挙げることができ、特にポリビニルピロリドンを使用することが好適である。上記の如きスラリー化助剤を添加することにより、比較的に少ない溶媒量であっても十分な流動性を確保することができ、微粉砕活性炭の分散性も格段に向上する。また、溶媒除去後のクラックの発生も低減できる。スラリー化助剤の添加量としては、スラリー中の溶媒以外の成分の合計に対して、10質量%以下であることが好ましく、0.5〜10質量%であることがより好ましく、0.5〜8質量%であることがさらに好ましい。スラリー化助剤の添加量が10質量%より多いと逆にスラリー粘度が急激に低下し、分散不良を生じて好適なスラリーの調製が困難となる場合がある。また、この値が0.5質量%より少ないと、スラリー化助剤の効果が現れない。

上記スラリーにおける固形分濃度(上記スラリーの溶媒以外の成分の合計重量がスラリーの全質量に占める割合をいう。)は、好ましくは10〜90質量%であり、より好ましくは15〜60質量%である。

上記電極層を形成する集電体としては、アルミ箔が好適である。この集電体の厚みは10〜50μm範囲が好適である。

【0029】

上記の如き集電体上に上記スラリーを塗布するには、例えばドクターブレード法、印刷法、ダイコーター法、スプレー法等の適宜の塗布方法を採用することができる。塗布後、例えば80〜200℃、好ましくは100〜160℃において、例えば30〜720分、好ましくは60〜320分処理することにより溶媒を除去する。その後、溶媒除去後の塗布物をプレスすることにより、集電体上に電極層を製造することができる。このプレスは、好ましくは50〜200℃、より好ましくは100〜150℃の温度において行われる。

本発明の電気二重層キャパシタにおいて、電極層の厚みは10〜200μmの範囲が好適である。電極層厚みが10μm未満であると、所定の容量のセルを製造しようとした場合、セパレータや集電体を多量に使用することになり、セル内電極層体積占有率が低下してしまい、エネルギー密度観点から好ましくなく、用途がかなり制限されてしまう。特に出力特性(低温特性も含む)も重要であるが、エネルギー密度的な要求も重要なハイブリッド電気自動車(HEV)用電源等への適用は困難となってしまう。

本発明の電気二重層キャパシタは、微粉砕活性炭を用いる効果により、出力特性(低温特性も含む)は従来の電気二重層キャパシタに比べて優れており、この効果は膜厚電極の場合にも発現される。従って、微粉砕活性炭の特徴を生かせるのであれば、出力特性を確保することが従来困難であった厚み10μm以上の電極へと適用する方がより好適である。これらの観点からは電極層の厚みはより好ましくは25μm以上である。一方、電極厚みが200μmを超える電極を製造することは、クラック発生や電極剥離の問題から比較的に困難を伴うため、電極厚みは概ね200μm以下とすることが電極の安定的製造の観点から好ましく、より安定な電極製造を行うためには、電極厚みは100μm以下とすることがより好ましく、また、電極の生産性やキャパシタの出力特性を高くする目的から、電極厚みのさらに好適な範囲は30〜100μmである。

本発明の電気二重層キャパシタにおける電極層の静電容量密度は、エネルギー密度の観点から20〜1,000F/cm3の範囲が好適である。この電極層の静電容量密度は、セルの静電容量をこのセルに用いた全電極層体積で割ることにより求められる値である。

【0030】

[セパレータ]

本発明の電気二重層キャパシタにおいて用いられるセパレータの形状としては、紙状(フィルム状)、多孔膜状等の公知の形状を好適に採用することができ、その材質としては、例えばセルロース、芳香族ポリアミド、脂肪族ポリイミド、ポリオレフィン、ポリテトラフルオロエチレン、ポリフェニレンスルファイド等の公知の材質を好適に用いることができる。これらのうち、耐熱性と薄膜化の観点から、特にセルロース紙、芳香族ポリアミドまたは脂肪族ポリイミド多孔膜が好適である。セパレータの膜厚としては、短絡防止の観点から20〜100μm程度であることが好ましいが、本発明では従来のセパレータに比べ十分薄い5〜20μm程度の厚みあるセパレータの適用も可能である。薄いセパレータを用いた方がセパレータに由来する内部抵抗が低減されることで出力が向上し、セルのエネルギー密度も向上する。

【0031】

[非水電解液]

本発明の電気二重層キャパシタでは、電解液に非水電解液を適用する。一般に非水電解液は、水系の電解液に比べ耐電圧が高く、高いエネルギー密度が得られるという特徴があるが、出力は低い。本発明の電気二重層キャパシタの場合、微粉砕活性炭を用いることにより高出力化を実現しているため、非水電解液を用いても十分に高い出力が得られる。そのためエネルギー密度的に有利な非水電解液を適用することが好適である。

本発明のキャパシタに用いる電解液としては、キャパシタの充電電圧等の使用条件等を総合的に考慮して、適宜に決定することができる。電解液は、一般に電解質を溶媒に溶かした構成となっている。非水系電解液とは、この溶媒が非水系溶媒であるものをいう。

かかる非水溶媒としては公知のものを好適に用いることが可能であり、より具体的には、プロピレンカーボネート、エチレンカーボネート、ジエチルカーボネート、ジメチルカーボネート、メチルエチルカーボネート、ジメトキシエタン、γ−ブチロラクトン、γ−バレロラクトン、アセトニトリル、ニトロメタン、メトキシアセトニトリル、ニトロエタン、N,N−ジメチルホルムアミド、3−メトキシプロピオニトリル、N−メチルピロリドン、N,N’−ジメチルイミダゾリジノン、ジメチルスルホキシド、スルホラン、3−メチルスルホラン、エチルメチルカーボネート等を挙げることができ、これらのうちの1種を単独で用いてもよいし、2種以上を混合して用いても構わない。電解液に用いる溶媒は、適当な沸点、融点、粘性および比誘電率を有することが重要であり、そのような視点から考えると、上記の中でも特にプロピレンカーボネートまたはγ−ブチロラクトンを主体とするものが好適に用いられる。

ここで、γ−ブチロラクトンはプロピレンカーボネートに比べ粘度が低く、このような要因から特に低温特性における出力特性は有利であることが一般的に知られている。ただし、γ−ブチロラクトンはプロピレンカーボネートに比べて耐久性に劣ると一般にいわれている。本発明の電気二重層キャパシタの場合、微粉砕活性炭を用いた電極の特徴からプロピレンカーボネートを溶媒に用いてもγ−ブチロラクトンを溶媒に用いたときとほぼ同等の出力特性と低温特性が得られる。このため、本発明において、耐久性の高いプロピレンカーボネートを主体としたものを用いることが最も好適である。

【0032】

本発明の電気二重層キャパシタに用いる電解質としては、公知のものを好適に用いることが可能である。具体的には、アンモニウム塩、ホスホニウム塩、イミダゾリウム塩等が挙げられ、これらは単独で用いても混合して用いても構わない。この中でも特に耐久性の観点からアンモニウム塩が好適である。アンモニウム塩の中でも、特に(C2H5)4N+BF4−または(C2H5)3CH3N+BF4−を用いることが、上記非水溶媒への溶解性およびイオン伝導性の観点から特に好適である。ここで、(C2H5)3CH3N+BF4−の、(C2H5)4N+BF4−に対する優位性は溶媒に対する高い溶解性であり、この高い溶解性のために電解液中で高濃度とすることが可能であり、そのため(C2H5)3CH3N+BF4−の方がイオン伝導性に優れると一般にいわれている。従来の電気二重層キャパシタにおいては、高い電解質濃度を実現することも高出力化の一つの手段であった。しかしながら本発明の電気二重層キャパシタの場合には、微粉砕活性炭を用いた特徴から、出力特性が電界液中の電解質濃度にあまり左右されず、1.0mol/L以下の電解質の濃度においても、従来の電気二重層キャパシタにおける1.5mol/L程度の電解質濃度の場合と同等の出力特性が得られる。そのため、電解液中には蓄電に十分な量の電解質が存在していれば足り、電解質濃度としては、0.5〜2.5mol/L程度が好ましい。なお、電解質および電解液ともに、1種を単独で使用してもよく、または2種以上を併用することも可能である。

本発明の電気二重層キャパシタに用いる電解液として、エチルメチルイミダゾリウム塩に代表されるイオン性液体も好適に用いることが可能であり、この場合は必ずしも前述の非水溶媒に溶解したうえで用いる必要はない。

本発明の電気二重層キャパシタに用いられる電解液の25℃における電気伝導度は、1×10−2S/cm以上であることが好ましい。

本発明の電気二重層キャパシタに用いられる電解液としては、例えば前記4級アンモニウム塩からなる電解質を、プロピレンカーボネート、ジメチルカーボネート、エチレンカーボネートおよびスルホランよりなる群から選ばれる少なくとも1種の非水溶媒に溶解したものを好ましいものとして例示することができる。

【0033】

<電気二重層キャパシタの実施の態様>

本発明の電気二重層キャパシタの実施の態様について以下に説明する。

本発明の電気二重層キャパシタのセル形状は、特に限定されず、いかなる形状においても実施することができる。具体的には、例えばボタン型、円筒型、角型等のセル形状を挙げることができる。

また、複数対の正負電極とセパレータが積層された内部構成とすることも好ましく、この場合、公知のスタック積層型、捲回型、折り返し積層型等の方式を採用することが可能である。

本発明の電気二重層キャパシタの外装材としては、例えば金属缶、アルミラミネート樹脂フィルム等を挙げることができる。

本発明の電気二重層キャパシタは、上記いずれの態様においても好適に実施可能である。

本発明の電気二重層キャパシタは、導電助剤としてアセチレンブラックやVGCF等を用いた従来のものに比べ、体積あたりの静電容量密度が高く、初回効率が高く、充放電サイクル特性が極めて高く、さらに安定な充放電サイクル特性を示し、長期信頼性が極めて高いものである。充放電サイクル特性についてさらに詳しく述べると、本発明の電気二重層キャパシタは、90%以上の充放電サイクル効率(20℃環境下で、1C、2.5Vの定電流・定電圧充電を2時間行い、1C定電流放電を1.25Vまで行い得られた放電容量で初期充電容量を除することにより算出した値)を達成することができ、より好ましい態様においては、98%以上の充放電サイクル効率を達成することができ、本発明の電気二重層キャパシタは、上記の如き高い充放電サイクル効率が、充放電サイクル数20回目でも維持されているという極めて優れた性能を有するものである。

【実施例】

【0034】

以下、実施例により本発明をさらに具体的に説明するが、本発明はこれにより何ら限定を受けるものではない。

実施例中の各種測定や分析は、それぞれ以下の方法に従って行った。

(1)繊維状前駆体成形体、微細炭素繊維の繊維径、繊維長の測定およびその他の導電助剤の形状確認

電界放射型走査電子顕微鏡(((株))日立製作所製の「FE−SEM S−4800」を用いて観察および写真撮影を行った。微細炭素繊維等の平均繊維径は、得られた電子顕微鏡写真から無作為に20箇所を選択して繊維径を測定し、それらのすべての測定結果(n=20)の平均値を平均繊維径とした。平均繊維長についても同様に算出した。

(2)微細炭素繊維のX線回折測定

X線回折は、(株)リガク製「RINT−2100」を用いて学振法に準拠して測定し、解析した。なお、格子面間隔(d002)は2θの値から求めた。

(3)微細炭素繊維の体積抵抗率(ER)測定

(株)ダイアインスツルメンツ製の粉体抵抗測定システム「MCP−PD51」を用いて、20φmm×50Hmmのシリンダ−を有するプロ−ブユニットに所定量の測定試料を入れ、0.5〜5kNの荷重下において四探針方式の電極ユニットを用いて測定した。なお、体積抵抗率(ER)については、充填密度(g/cm3)の変化に伴う体積抵抗率(Ω・cm)の関係図から充填密度が0.8g/cm3のときの体積抵抗率(ER)の値をもって試料の体積抵抗率とした。

(4)樹脂溶融粘度の測定

ティー・エイ・インスツルメント・ジャパン(株)製の粘度測定装置「ARES」を用いて、25mmのパラレルプレートにより、ギャップ間隔2mmにおいて溶融粘度の測定を行った。

【0035】

(5)活性炭の平均粒子径の測定

(株)島津製作所製のレーザー回折式粒度分布測定装置「SALD−2000J」を用いて測定を行った。活性炭の分散媒としては水を用い、分散剤として微量の非イオン性界面活性剤「Triton X−100」を用いた。分散液の循環流量は約1,200cm3/minとし、最大吸光度0.20、最小吸光度0.10、屈折率は1.70−0.201、積算回数64として解析を行った。これより得られた体積粒度分布における中心粒子径(D50)を平均粒子径とした。

(6)BET比表面積の測定

QUANTACHROME社製の比表面積/細孔分布測定装置「NOVA1200e」を用いて、窒素を吸着質としてBET比表面積測定を行った。なお、サンプルの前処理として、250℃において30分の熱乾燥を施した。

(7)電気二重層キャパシタの静電容量密度の測定

実施例および比較例で製造した電気二重層キャパシタについて、20℃の環境下において、1C、2.5Vの定電流・定電圧充電を2時間行い、1C定電流放電を1.25Vまで行った。その際に得られた放電容量からセルの静電容量を算出した。セルの静電容量をセル中の電極層全体で除して、さらに電極層の全体積で除することにより、電極層の静電容量密度を求めた。

(8)電気二重層キャパシタの初期効率の測定

実施例および比較例で製造した電気二重層キャパシタについて、20℃の環境下において、1C、2.5Vの定電流・定電圧充電を2時間行い、1C定電流放電を1.25Vまで行った。その際に得られた充電容量を放電容量で除することにより、キャパシタの初期効率を求めた。

(9)電気二重層キャパシタの充放電サイクルの測定

実施例および比較例で製造した電気二重層キャパシタについて、20℃の環境下において、1C、2.5Vの定電流・定電圧充電を2時間行い、1C定電流放電を1.25Vまで行った。その際に得られた放電容量で初期充電容量を除することにより、充放電サイクルの効率を算出した。

【0036】

実施例1

<導電助剤(微細炭素繊維)の製造>

熱可塑樹脂として高密度ポリエチレン(HI−ZEX(登録商標) 5000SR、(株)プライムポリマ−製;350℃、600s−1の溶融粘度14Pa・s)90質量部および熱可塑性炭素前駆体として合成メソフェ−ズピッチAR・MPH(三菱ガス化学(株)製)10質量部を同方向二軸押出機(東芝機械(株)製「TEM−26SS」、バレル温度310℃、窒素気流下)で溶融混練して樹脂組成物を調製した。この条件で得られた熱可塑性樹脂中への分散径は0.05〜2μmであった。また、樹脂組成物を300℃で10分間保持したところ、熱可塑性炭素前駆体の凝集は認められず、保持後の分散径は0.05〜2μmであった。

上記樹脂組成物をシリンダ−式単孔紡糸機により、390℃で紡糸口金より紡糸し、前駆体成形体(超極細炭素繊維前駆体を島成分として含有する海島型複合繊維)を作成した。この前駆体成形体の繊維径は300μmであった。次に、前駆体成形体を熱風乾燥機により、空気中において1℃/分の昇温速度で215℃まで昇温した後、215℃で3時間保持することにより、安定化前駆体成形体を得た。

次に、上記安定化前駆体成形体を窒素ガス雰囲気下、5℃/分の昇温速度で500℃まで昇温し、500℃で1時間保持することにより、熱可塑性樹脂を除去して超極細繊維状炭素前駆体を形成した。この超極細繊維状炭素前駆体を窒素雰囲気下で室温から1,000℃まで5℃/分の昇温速度で昇温し、1,000℃で30分間保持して炭素化繊維を得た。次いでこの炭素化繊維につき、一旦室温まで冷却した後、アルゴンガス雰囲気下、10℃/分の昇温速度で3,000℃まで昇温して3,000℃で30分間保持することにより、黒鉛化した微細炭素繊維を得た。得られた微細炭素繊維の平均繊維径は280nm、平均繊維長は2〜7μmであった。

この微細炭素繊維についてX線回折法で測定した結果から、該微細炭素繊維の格子面間隔(d002)は0.3373nm、結晶子大きさ(Lc002)は60nm、体積抵抗率は0.010Ω・cm、BET比表面積は8m2/gであることが分かった。また、該微細炭素繊維を電界放射型走査電子顕微鏡((株)日立製作所製「FE−SEM S−4800」)により観察することにより、この微細炭素繊維が分岐構造を有さないことを確認した。ここで撮影した電子顕微鏡写真を図1および図2として示す。

【0037】

<微粉砕活性炭の製造>

平均粒子径(D50)10μmの活性炭(関西熱化学(株)製、商品名「MSP20」)を乾式粉砕(2mm径ジルコニアビーズミル)することにより、平均粒子径(D50)2.1μmの微粉砕活性炭を得た。この微粉砕活性炭のBET比表面積は1,894m2/gであった。

<電極の製造>

上記のとおりに製造した微粉砕活性炭を93質量部、上記のとおりに製造した導電助剤(微細炭素繊維)を7質量部、ポリフッ化ビニリデン((株)クレハ化学製)17質量部、DMAc565質量部およびポリビニルピロリドン4質量部を混合することにより、スラリーを調製した。厚み20μmのアルミ箔(住軽アルミ箔(株)製)を用いて作製した集電体上にこのスラリーをコーターにより塗布し、150℃で180分加熱して溶媒(DMAc)を除去した後、これを室温下でプレスすることにより、電極を製造した。

ここで製造した電極の構成を表1に示した。

<電気二重層キャパシタの製造>

上記で製造した電極を、電極サイズが2cm×1.4cmとなるように切り出し、引き出し線を取り付けた。これを2枚作製し、セパレータとしてセルロース紙(ニッポン高度紙工業(株)製、「TF−40」、厚み40μm)を介して電極面が対向するように接合した。これに、電解液として(C2H5)3CH3N+BF4−(TEMABF4)のプロピレンカーボネート(PC)溶液(濃度1.5mol/L)を含浸し、アルミラミネートフィルムからなる外装パックに封入することにより、電気二重層キャパシタを製造した。

ここで製造した電気二重層キャパシタの物性について表2に、サイクル特性について表3および図5にそれぞれ示した。

【0038】

比較例1

導電助剤として微細炭素繊維の代わりに市販のアセチレンブラック(BET比表面積20m2/g)7質量部を用いた以外は実施例1と同様にして、電極および該電極を用いた電気二重層キャパシタを製造した。ここで導電助剤として用いたアセチレンブラックの電子顕微鏡写真を図3に示した。

ここで製造した電極の構成を表1に、電気二重層キャパシタの物性を表2に、サイクル特性について表3および図5に、それぞれ示した。

比較例2

導電助剤として微細炭素繊維の代わりに市販のVGCF(昭和電工(株)製、気相法を用いたカ−ボンナノファイバー、X線回折法で測定した結果から格子面間隔(d002)は0.3386nm、体積抵抗率は0.016Ω・cm、BET比表面積は8m2/g)7質量部を用いた以外は実施例1と同様にして、電極および該電極を用いた電気二重層キャパシタを製造した。ここで導電助剤として用いたVGCFの電子顕微鏡写真を図4に示した。

ここで製造した電極の構成を表1に、電気二重層キャパシタの物性を表2に、サイクル特性について表3および図5に、それぞれ示した。

【0039】

【表1】

【0040】

【表2】

【0041】

【表3】

【産業上の利用可能性】

【0042】

本発明の電気二重層キャパシタ用導電助剤およびこれを用いた電気二重層キャパシタは、各種の携帯機器用の電源、電気自動車用電源等の幅広い分野に好適に利用可能である。

【符号の説明】

【0043】

CNF:導電助剤として本発明の微細炭素繊維を用いた実施例1の電気二重層キャパシタの充放電サイクル特性を示すプロット。

AB:導電助剤としてアセチレンブラックを用いた比較例1の電気二重層キャパシタの充放電サイクル特性を示すプロット。

VGCF:導電助剤として気相法を用いたカ−ボンナノファイバーを用いた比較例2の電気二重層キャパシタの充放電サイクル特性を示すプロット。

【技術分野】

【0001】

本発明は、電気二重層キャパシタ導電助剤および電気二重層キャパシタに関するものである。さらに詳しくは、体積あたりの充放電容量が大きく、充放電サイクル特性および大電流負荷特性に優れ、高結晶性と高導電性とを兼備する電気二重層キャパシタ用導電助剤および静電容量の大きな電気二重層キャパシタに関する。

【背景技術】

【0002】

微細炭素繊維(カ−ボンナノマテリアル)は高結晶性、高導電性、高強度、高弾性率、軽量等の優れた特性を有していることから、高性能複合材料のナノフィラ−として使用されている。その用途は、従来からの機械的強度向上を目的とした補強用ナノフィラ−に留まらず、電磁波シ−ルド材、静電防止材用の導電性樹脂ナノフィラ−;樹脂用の静電塗料のためのナノフィラ−;炭素材料としての化学的安定性、熱的安定性と微細構造との特徴を生かし、フラットディスプレ−等の電界電子放出材料への用途等が期待されている。

さらに、炭素材料に備わった高導電性を生かし、各種電池の電極への添加材料、キャパシタの電極への添加材料(導電助剤)としての使用が期待されている。

このような導電助材としては、従来のアセチレンブラック(以下「AB」と略称することがある。)の如き伝統的なカーボンブラックと比較して、導電性が高く電極強度にも効果のある、気相法により製造された炭素繊維(Vapor Grown Carbon Fiber:以下、「VGCF」と略称することがある。)が多く使われるようになってきている。

例えば特許文献1には、活性炭にメソカーボン等を混合して電極体に焼結せしめた構造が;特許文献2には、電極の主成分である活性炭粒子を、導電性が活性炭より高く且つ大きさが活性炭粒子よりも小さい第2の物質でネットワーク状に接触した構造が;特許文献3には、カーボンナノファイバーを電極主材として用いた電極において、カーボンナノファイバーのネットワーク構造を利用して内部抵抗を低減する技術が;特許文献4および5には、黒鉛電極に気相法による炭素繊維を添加することにより、電極抵抗を下げて電池の負荷特性を改善し、同時に電極の強度を上げて電極の耐膨張収縮性を上げ、これらによりリチウム二次電池のサイクル特性を向上する技術が、それぞれ開示されている。

【0003】

しかしながら、特許文献1に記載された技術では、得られる電極の内部抵抗が高く、高速電力制御を行うには抵抗損失が大きく、サイクル特性が悪く、使用を継続すると電極自体が劣化する問題がある。特許文献2に記載された技術は、内部抵抗の削減にはいくらかの効果が見られるものの、ネットワーク状とはいいながらも小さな導電性物質で活性炭間に導電パスを増やす程度に留まるため、その効果は従来技術を凌駕するものではない。また、特許文献3に記載された技術は、使用するカーボンナノファイバーの繊維径に着目し、複数のカーボンナノファイバーの絡み合い構造利用するものであり、カーボンナノファイバーの繊維長については何らの規定もないことから明らかなように、繊維状導電性物質の真のネットワーク構造を利用する技術ではない。さらに、特許文献4および5に記載された技術によると、電池の高容量化が得られにくい問題があるほか、繰り返しサイクル特性に不足するという問題がある。

一方、特許文献6には、VGCFとは異なる炭素繊維を利用する技術が開示されている。この技術は、電気二重層キャパシタの導電助剤としてフェノール樹脂を前駆体とする炭素繊維を用いるものである。しかしながらこの技術によって得られた炭素繊維を利用した電気二重層キャパシタは、電極密度が不足しており、高容量化が困難であるとともに、出力を高くするとキャパシタの副反応が起こり、また電極間空隙が増加するため、高出力化が困難であるとの問題がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2830253号明細書

【特許文献2】特開2003−257797号公報

【特許文献3】特開2004−193443号公報

【特許文献4】特開平4−155776号公報

【特許文献5】特開平4−237971号公報

【特許文献6】特開2006−245386号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、従来技術が有していた上記の如き問題を解決し、高導電率の電気二重層キャパシタ用導電助剤を提供することにある。

本発明の別の目的は、電極抵抗が低く、高エネルギー密度における充放電サイクル特性が高く、大電流負荷特性が良好な、高性能の電気二重層キャパシタを提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは、炭素系導電助剤の問題点に鑑みて、上記課題を解決するために鋭意検討を重ねた結果、特定の構造を有する微細炭素繊維からなる電気二重層キャパシタ用導電助剤を用いることにより、電極抵抗が低く、高エネルギー密度における充放電サイクル特性が高く、大電流負荷特性の良好な、高性能の電気二重層キャパシタが得られることを見出し、本発明を完成するに至った。

すなわち、本発明によると、本発明の上記目的および利点は、第一に

比表面積が5〜20m2/gの範囲にあり、平均繊維径が5〜900nmの範囲にあり、且つ分岐構造を有さない微細炭素繊維からなる電気二重層キャパシタ用導電助剤によって達成される。

本発明の上記目的および利点は、第二に、

上記の電気二重層キャパシタ用導電助剤を用いて製造された電気二重層キャパシタによって達成される。

【発明の効果】

【0007】

本発明の電気二重層キャパシタ用導電助剤は、優れた機械特性を有し、且つ高導電性であって優れた電気特性を有するので、高性能の電気二重層キャパシタを与えることができる。

本発明の電気二重層キャパシタ用導電助剤を用いて製造された本発明の電気二重層キャパシタは、高エネルギー密度における充放電サイクル特性が高く、大電流負荷特性に良好な性能を示す。

【図面の簡単な説明】

【0008】

【図1】実施例1で得られた導電助剤(微細炭素繊維)を、電界放射型走査電子顕微鏡((株)日立製作所製、「FE−SEM S−4800」)によって倍率8,000倍にて撮影した写真図である。

【図2】実施例1で得られた導電助剤(微細炭素繊維)を、電界放射型走査電子顕微鏡((株)日立製作所製、「FE−SEM S−4800」)によって倍率10,000倍にて撮影した写真図である。

【図3】比較例1で用いた導電助剤(アセチレンブラック)を、電界放射型走査電子顕微鏡((株)日立製作所製、「FE−SEM S−4800」)によって倍率5,000倍にて撮影した写真図である。

【図4】比較例2で用いた導電助剤(VGCF(気相法カーボンナノファイバー))を、電界放射型走査電子顕微鏡((株)日立製作所製、「FE−SEM S−4800」)によって倍率5,000倍にて撮影した写真図である。

【図5】実施例1、比較例1および比較例2においてそれぞれ製造した電気二重層キャパシタの充放電サイクル特性を示したグラフである。横軸は、サイクル数(Cycle Number)であり、縦軸は充放電サイクルの効率(Efficiency)である。

【発明を実施するための形態】

【0009】

本発明の電気二重層キャパシタ用導電助剤は、下記の如き特性を有する微細炭素繊維からなる、

<微細炭素繊維>

本発明における微細炭素繊維の比表面積は、5〜20m2/gの範囲にある。この比表面積は、BET(Brunauer−Emmett−Teller)法により窒素を吸着剤として用いて測定した値(以下、「BET比表面積」と略称することがある。」)である。上記微細炭素繊維のBET比表面積は、5.0〜15m2/gの範囲にあることが好ましく、6.0〜10m2/gの範囲にあることがさらに好ましい。BET比表面積が5m2/gに満たない微細炭素繊維を電気二重層キャパシタ導電助剤に用いると、濡れ性に問題があり扱いにくく、電極強度や電解液保持性の点で不利である。また、BET比表面積が20m2/gを超過する微細炭素繊維を用いると、電解液と副反応を起こしやすいという問題がある。

本発明における微細炭素繊維の平均繊維径は、5〜900nmの範囲にある。この平均繊維径は、電界放射型走査電子顕微鏡によって倍率5,000倍にて撮影した写真図より測定された値である。上記微細炭素繊維の平均繊維径は、5〜600nmの範囲にあることが好ましく、5〜500nmの範囲にあることがより好ましく、10〜400nmの範囲にあることがさらに好ましい。この平均繊維径が5nm未満の微細炭素繊維は、嵩密度が非常に小さくハンドリング性に劣るうえに、これを電気二重層キャパシタ用導電助剤として用いると、活物質粒子間に埋没してしまうために電極内のネットワークを形成できず、さらには活物質間の空隙生成が不能となるため好ましくない。また、繊維径が900nm超過の微細炭素繊維を電気二重層キャパシタ用導電助剤として用いると、太すぎて電極内の隙間が大きくなり、電極密度を高くできないこととなるため好ましくない。

【0010】

本発明における微細炭素繊維は分岐構造を有さない。ここで、分岐構造を有さないとは、微細炭素繊維が末端部以外の場所で他の微細炭素繊維と結合した粒状部を持たないことをいい、微細炭素繊維の主軸が中途で枝分かれしていないこと、および微細炭素繊維の主軸が枝状の副軸を有さないことをいう。

本発明における微細炭素繊維の繊維長は、0.1〜100μmの範囲にあることが好ましく、0.5〜50μmの範囲にあることがより好ましく、0.5〜10μmの範囲にあることがさらに好ましい。微細炭素繊維の繊維長が長いほど、電気二重層用キャパシタにおける電極内の導電性、電極の強度、電解液保液性が増し好ましいが、長すぎると、電極内の繊維分散性が損なわれるという問題が生じる。そのため、本発明における微細炭素繊維の繊維長は上記範囲内にあることが好ましい。

本発明における微細炭素繊維は、4探針方式の電極ユニットを用いて測定した体積抵抗率(当業者間で「ER」と略称される値である。)が0.008〜0.015Ω・cmの範囲にあるものが好ましく、0.008〜0.013Ω・cmの範囲にあるものがより好ましく、0.009〜0.011Ω・cmの範囲にあるものがさらに好ましい。微細炭素繊維の体積抵抗率が低いほど、これを導電助剤として用いて得られた電気二重層用キャパシタの電極内部抵抗が小さく、電気二重層キャパシタの高エネルギー密度化が可能となり、充放電サイクル特性および大電流負荷特性が良好となるため好ましい。微細炭素繊維の体積抵抗率が0.015Ω・cmより高いと、電極内部の抵抗が高く、電気二重層キャパシタの特性が損なわれる場合があるため好ましくない。

【0011】

本発明における微細炭素繊維は、2,000℃以上の温度で熱処理された黒鉛系微細炭素繊維であることが好ましく、2,600℃以上で熱処理された黒鉛系微細炭素繊維であることがより好ましい。なお、この熱処理温度条件を含む本発明における微細炭素繊維の製造方法については後述する。この2,000℃以上の温度で熱処理された黒鉛系微細炭素繊維は、X線回折法により測定した(002)面の平均面間隔d002が0.336〜0.338nmの範囲にあり、且つ結晶子大きさ(Lc002)が10〜150nmの範囲にあることが、結晶化度の点で好ましい。X線回折法による(002)面の平均面間隔d002は0.336〜0.3375nmの範囲にあることがより好ましく、結晶子大きさ(Lc002)は20〜100nmの範囲にあることがより好ましい。上記平均面間隔d002が0.336〜0.3375nmの範囲にあり、且つ上記結晶子大きさ(Lc002)が20〜100nmの範囲にあると、より一層好ましい。

【0012】

<微細炭素繊維の製造方法>

本発明における微細炭素繊維を製造するには、上記の諸条件を満足する超極細炭素繊維が得られる手法であればいずれも採用することができるが、例えば

350℃、600s−1で測定したときの溶融粘度が5〜100Pa・sである熱可塑性樹脂100質量部と、石油系メソフェ−ズピッチ、石炭系メソフェ−ズピッチおよび合成液晶ピッチよりなる群から選ばれる少なくとも1種の熱可塑性炭素前駆体1〜150質量部とからなる樹脂組成物を100〜400℃の温度において成形して前駆体成形体を製造し、

次いでこの該前駆体成形体に含まれる熱可塑性炭素前駆体を安定化して安定化前駆体成形体を形成し、

さらに該安定化前駆体成形体から熱可塑性樹脂を除去して繊維状炭素前駆体を形成し、そして

繊維状炭素前駆体を不活性ガス雰囲気下で炭素化もしくは黒鉛化する

という各工程を経る方法を好ましい製造方法として例示することができる。

以下に、上記の好ましい製造方法における(a)熱可塑性樹脂、

(b)熱可塑性炭素前駆体、

(c)熱可塑性樹脂および熱可塑性炭素前駆体から樹脂組成物を製造する方法、(d)前記樹脂組成物を成形して前駆体成形体を形成する工程、

(e)前駆体成形体に含まれる熱可塑性炭素前駆体を安定化して安定化前駆体成形体を形成する工程、

(f)安定化前駆体成形体から熱可塑性樹脂を除去して繊維状炭素前駆体を形成する工程ならびに

(g)繊維状炭素前駆体から微細炭素繊維を製造する工程

について説明する。

【0013】

(a)熱可塑性樹脂

上記の好ましい製造方法で使用される熱可塑性樹脂は、350℃、600s−1で測定したときの溶融粘度が5〜100Pa・sであるものが好ましい。詳細な理由は不明であるが、溶融粘度が5Pa・s未満の熱可塑性樹脂を使用した場合には、得られる微細炭素繊維の体積抵抗率が大きくなり、好ましくない。また、溶融粘度が100Pa・sを超過する場合は、微細炭素繊維を製造するための樹脂組成物を成形することが困難となるため、好ましくない。熱可塑性樹脂の溶融粘度は、より好ましくは7〜100Pa・sであり、さらに好ましくは5〜100Pa・sである。

上記の好ましい製造方法で使用される熱可塑性樹脂は、熱可塑性炭素前駆体と容易に溶融混練および溶融成形できるものであるとの観点から、熱可塑性樹脂が非晶性である場合にはそのガラス転移点が250℃以下、熱可塑性樹脂が結晶性である場合にはその結晶融点が300℃以下であることが好ましい。

上記熱可塑性樹脂は、安定化前駆体成形体の製造後に容易に除去される必要がある。このため、不活性ガス雰囲気下、450℃以上600℃未満の温度で2時間保持することにより、初期質量の10質量%以下、より好ましくは5質量%以下にまで分解するものであることが好ましい。

このような熱可塑性樹脂として、例えばポリオレフィンを挙げることができる。かかるポリオレフィンとしては、ホモポリマー、複数の種類のオレフィンのコポリマー、オレフィンと酢酸ビニルまたはメタクリル酸もしくはその誘導体とのコポリマー等を挙げることができるが、ホモポリマーであることが好ましく、ポリエチレン、ポリプロピレンまたはポリメチルペンテンであることがより好ましく、特にポリエチレンが好ましい。

【0014】

(b)熱可塑性炭素前駆体

上記の好ましい製造方法で使用される熱可塑性炭素前駆体としては、ピッチであることが好ましく、ピッチの中でも高結晶性、高導電性、高強度および高弾性率の期待されるメソフェーズピッチがより好ましい。ここでメソフェ−ズピッチとは溶融状態において光学的異方性相(液晶相)を形成しうる化合物またはその混合物をいう。具体的には、石油残渣油を水素添加・熱処理を主体とする方法ないし水素添加・熱処理・溶剤抽出を主体とする方法で得られる石油系メソフェ−ズピッチ;コ−ルタ−ルピッチを水素添加・熱処理を主体とする方法ないし水素添加・熱処理・溶剤抽出を主体とする方法で得られる石炭系メソフェ−ズピッチ;ナフタレン、アルキルナフタレン、アントラセン等の芳香族炭化水素を原料として超強酸(例えばHF、BF3等)の存在下で重縮合させて得られる合成液晶ピッチ等を、好ましいものとして例示することができる。ここで、熱可塑性炭素前駆体として、例えばフェノール樹脂等の難黒鉛化性のものを用いると、比表面積や結晶化度等の点で劣る電気二重層用キャパシタ導電助剤となることがある。

上記熱可塑性炭素前駆体は、上記熱可塑性樹脂100質量部に対し1〜150質量部使用され、好ましくは5〜100質量部使用される。熱可塑性炭素前駆体の使用割合が150質量部を超える場合には、所望の分散径を有する炭素前駆体が得られず、一方、この値が1質量部未満であると、微細炭素繊維を安価に製造することができない等の問題が生じるため好ましくない。

【0015】

(c)熱可塑性樹脂および熱可塑性炭素前駆体から樹脂組成物を製造する工程

熱可塑性樹脂および熱可塑性炭素前駆体から樹脂組成物を製造する工程は、両者を溶融状態において混練する方法によることが好ましい。熱可塑性樹脂および熱可塑性炭素前駆体の溶融混練には、公知の装置を必要に応じて用いることができ、例えば一軸押出機、二軸押出機、ミキシングロ−ル、バンバリ−ミキサ−等を用いることができる。これらの中で上記熱可塑性炭素前駆体を熱可塑性樹脂に良好にミクロ分散させるという目的から、同方向二軸押出機が好ましく使用される。溶融混練温度は100〜400℃とすることが好ましい。溶融混練温度が100℃未満であると、熱可塑性炭素前駆体が溶融状態にならず、熱可塑性樹脂とのミクロ分散が困難であるため好ましくない。一方、400℃を越える場合、熱可塑性樹脂および熱可塑性炭素前駆体の分解が進行する場合があるため、好ましくない。溶融混練温度のより好ましい範囲は150℃〜350℃である。溶融混練の時間としては0.5〜20分間であることが好ましく、より好ましくは1〜15分間である。溶融混練の時間が0.5分間未満である場合、熱可塑性炭素前駆体のミクロ分散が困難であるため好ましくない。一方、20分間を越える場合、微細炭素繊維の生産性が著しく低下するため好ましくない。

上記の好ましい方法においては、熱可塑性樹脂および熱可塑性炭素前駆体を溶融混練して樹脂組成物を製造する際に、酸素含有量10体積%未満のガス雰囲気下で溶融混練することが好ましい。該製造方法において使用する熱可塑性炭素前駆体は、酸素と反応することにより熱変性し、不融化してしまい、熱可塑性樹脂中へのミクロ分散を阻害する場合がある。これを避けるため、不活性ガスを流通させて、できるだけ酸素ガス含有量を低減した条件下で溶融混練を行うことが好ましい。より好ましい溶融混練時の酸素ガス含有量は5体積%未満であり、さらに1体積%未満であることが好ましい。

【0016】

上記の方法で得た樹脂組成物は、熱可塑性炭素前駆体の熱可塑性樹脂中への分散径が0.01〜50μmであることが好ましい。樹脂組成物中で熱可塑性炭素前駆体は島相を形成し、球状あるいは回転楕円体状となる。ここでいう分散径とは、樹脂組成物中に含まれる熱可塑性炭素前駆体の球形の直径または回転楕円体の長軸径を意味する。熱可塑性炭素前駆体の熱可塑性樹脂中への分散径が0.01〜50μmの範囲から逸脱すると、電気二重層用キャパシタ導電助剤として好ましい微細炭素繊維を製造することが困難となる場合がある。熱可塑性炭素前駆体の分散径のより好ましい範囲は0.01〜30μmである。

また、熱可塑性樹脂および熱可塑性炭素前駆体からなる樹脂組成物は、これを300℃で3分間保持した後、熱可塑性炭素前駆体の熱可塑性樹脂中における分散径が0.01〜50μmとなるものであることが好ましい。一般に、熱可塑性樹脂と熱可塑性炭素前駆体との溶融混練で得た樹脂組成物を、溶融状態のままで保持しておくと時間とともに熱可塑性炭素前駆体が凝集する現象が見られる。この熱可塑性炭素前駆体の凝集によって熱可塑性炭素前駆体の分散径が50μmを超えると、電気二重層用キャパシタ導電助剤として好ましい微細炭素繊維を製造することが困難となる場合がある。熱可塑性炭素前駆体の凝集速度の程度は、使用する熱可塑性樹脂と熱可塑性炭素前駆体の種類により変動するが、より好ましくは300℃で5分間、さらには300℃で10分間以上、0.01〜50μmの範囲の分散径を維持することが好ましい。

【0017】

(d)前記樹脂組成物を成形して前駆体成形体を形成する工程

上記の如くして得た樹脂組成物は、次いで好ましくは100〜400℃の温度において適当な成形体に成形される。この成形体の形状は特に問わないが、ハンドリングの観点から繊維状あるいはフィルム状であることが好ましい。なお、ここで言う繊維状とは繊維径0.5μm〜300μm、繊維軸方向の長さ1mm以上の形態を指す。また、フィルム状とは厚さが1μm〜500μmのシ−ト形態を指す。

繊維状の前駆体成形体とする場合には、溶融混練した樹脂組成物を紡糸口金より溶融紡糸することにより、熱可塑性炭素前駆体を含有した複合繊維形態として前駆体成形体を得る方法等によることができる。溶融紡糸する際の紡糸温度としては好ましくは150〜400℃であり、より好ましくは180〜400℃であり、さらに好ましくは230〜400℃である。紡糸引き取り速度としては10〜2,000m/分であることが好ましい。上記範囲を逸脱すると電気二重層用キャパシタ導電助剤として好ましい微細炭素繊維を得るための好ましい繊維状前駆体成形体が得られないため好ましくない。熱可塑性樹脂と熱可塑性炭素前駆体とを溶融混練して得た樹脂組成物を、紡糸口金より溶融紡糸する際、溶融状態のままで配管内を送液して紡糸口金より溶融紡糸することが好ましく、熱可塑性樹脂と熱可塑性炭素前駆体の溶融混練から紡糸口金に移送するまでの時間は10分以内であることが好ましい。また、成形体として繊維状とするのに、溶融混練した樹脂組成物をメルトブロ−法によって溶融紡糸する方法も好適に採用することができる。

【0018】

他方、フィルム状の前駆体成形体とする場合には、例えば2枚の板で樹脂組成物を挟みこんでおき、片方の板のみを回転すること、2枚の板を異方向に回転すること、あるいは同方向に異速度で回転することにより、せん断が付与されたフィルム状の前駆体成形体を形成する方法;圧縮プレス機により樹脂組成物に急激に応力を加えてせん断が付与されたフィルム状の前駆体成形体を形成する方法;回転ロ−ラ−によりせん断が付与されたフィルムを形成する方法等を例示することができる。これらの処理は、100〜400℃、より好ましくは150〜380℃で実施することが好ましい。

溶融状態または軟化状態にある繊維状またはフィルム状の成形体を延伸することにより、前駆体成形体に含まれる熱可塑性炭素前駆体をさらに伸長する方法も好ましく採用することができる。この処理は、100〜400℃、より好ましくは150〜380℃で実施することが好ましい。

【0019】

(e)前駆体成形体に含まれる熱可塑性炭素前駆体を安定化して安定化前駆体成形体を形成する工程

次いで、上記の如くして得られた前駆体成形体に含まれる熱可塑性炭素前駆体を安定化して安定化前駆体成形体を形成する。この安定化工程を実施せずに、次工程である熱可塑性樹脂の除去工程を行った場合、該工程において熱可塑性炭素前駆体が熱分解したり融着したりする等の問題が生じる場合があり、好ましくない。安定化は、空気、酸素、オゾン、二酸化窒素、ハロゲン等のガス気流下における不融化処理や、酸性水溶液等の溶液処理等公知の方法により行うことができるが、生産性の面からガス気流下における不融化処理が好ましい。使用するガスとしては取り扱いの容易性から空気もしくは酸素の単独ガスまたはこれらを含む混合ガスであることが好ましい。ガス気流下における不融化の具体的な方法としては、好ましくは50〜350℃、より好ましくは60〜300℃の温度において、好ましくは5時間以下、より好ましくは0.5〜3.5時間程度の時間、所定のガス雰囲気に曝す方法によることが好ましい。

上記不融化により、前駆体成形体中に含まれる熱可塑性炭素前駆体の軟化点は著しく上昇する。上昇後の軟化点としては、所望の超極細炭素繊維を得るという目的から、400℃以上とすることが好ましく、500℃以上とすることが、さらに好ましい。

【0020】

(f)安定化前駆体成形体から熱可塑性樹脂を除去して繊維状炭素前駆体を形成する工程

次いで、安定化前駆体成形体から、これに含まれる熱可塑性樹脂を除去し、微細繊維状炭素前駆体のみを分離する。

この工程では、微細炭素繊維前駆体の熱分解をできるだけ抑え、かつ熱可塑性樹脂を分解・除去し、微細繊維状炭素前駆体のみを分離する必要がある。熱可塑性樹脂を分解・除去する方法としては、例えば適当な溶媒により熱可塑性樹脂を溶解・除去する方法、熱分解により熱可塑性樹脂を分解・除去する方法等を例示することができる

前者の方法、すなわち安定化前駆体成形体を適当な溶媒により処理することにより、熱可塑性樹脂を溶解して除去する方法において使用できる溶媒としては、例えばシクロヘキサン、ヘキサン、トルエン、キシレン、デカリン、トリクロロベンゼン等を挙げることができる。溶媒による処理は、好ましくは50〜250℃、より好ましくは60〜210℃において、好ましくは10〜120分、より好ましくは20〜60分浸漬する方法によることができる。

後者の方法は、安定化樹脂組成物を熱処理することによって、これに含まれる熱可塑性樹脂分解・除去して安定化された繊維状炭素前駆体のみを残すことにより、繊維状炭素前駆体を形成する方法である。この方法を採用する場合、繊維状炭素前駆体の熱分解をできるだけ抑え、かつ熱可塑性樹脂を効果的に分解・除去して繊維状炭素前駆体のみを分離する必要がある。

安定化樹脂組成物の熱処理は、減圧下または不活性ガス雰囲気下で行うことが好ましい。安定化樹脂組成物の熱処理を減圧下または不活性ガス雰囲気下で行うことにより、安定化樹脂組成物から熱可塑性樹脂のみを効率的に除去することができ、本工程に引き続いて行われる(g)繊維状炭素前駆体から微細炭素繊維を製造する工程において、繊維間の融着の少ない炭素繊維を得ることができる。

【0021】

安定化樹脂組成物の熱処理を減圧下で行う場合、その雰囲気圧力は低いほど好ましいが、完全な真空を達成する必要はない。熱処理の際の圧力は、0.01〜50kPaとすることが好ましく、0.01〜30kPaとすることがより好ましく、0.01〜10kPaとすることが更に好ましく、特に0.01〜5kPaとすることが好ましい。安定化樹脂組成物を熱処理して熱可塑性樹脂を除去している間中、上記の好ましい雰囲気圧力が保たれれば、雰囲気中に微量の酸素、不活性ガス等が存在してもよく、特に微量の不活性ガスが存在すると、熱可塑性樹脂の熱劣化による融着が抑制される利点があり好ましい。なお、ここでいう微量の酸素とは濃度30体積ppm以下の酸素をいい、微量の不活性ガスが存在するとは20体積ppm以下の二酸化炭素、窒素、アルゴン等のガスが存在することをいう。

安定化樹脂組成物の熱処理を減圧下で行う場合における熱処理の温度としては、350℃以上600℃未満の温度とすることが好ましく、熱処理時間としては、0.5〜10時間とすることが好ましい。

一方、安定化樹脂組成物の熱処理を不活性ガス雰囲気下で行う場合に使用される不活性ガスとしては、酸素濃度30ppm以下、より好ましくは20ppm以下の二酸化炭素、窒素、アルゴン等のガスが好ましく、低コストであるとの観点から二酸化炭素または窒素を使用することがより好ましく、窒素が特に好ましい。

安定化樹脂組成物の熱処理を不活性ガス雰囲気下で行う場合の熱処理温度としては、350℃以上600℃未満の温度で除去することが必要である。この熱処理温度が350℃未満であると、繊維状炭素前駆体の熱分解は抑えられるものの熱可塑性樹脂の熱分解を充分行うことができず好ましくない。一方、熱処理温度が600℃以上であると、熱可塑性樹脂の熱分解は充分行うことができるものの、繊維状炭素前駆体の熱分解も起こってしまい、結果として熱可塑性炭素前駆体から得られる炭素繊維の炭化収率を低下させてしまうことから好ましくない。

安定化前駆体成形体からの熱可塑性樹脂の除去を熱処理により行う場合、不活性ガス雰囲気下で行うことが好ましく、かかる雰囲気下で380〜550℃において0.5〜10時間熱処理することが特に好ましい。

【0022】

(g)繊維状炭素前駆体から微細炭素繊維を製造する工程

最後に、熱可塑性樹脂を除いた微細繊維状炭素前駆体を不活性ガス雰囲気中で炭素化ないし黒鉛化することにより、本発明における微細炭素繊維を得ることができる。この処理は、例えば黒鉛ルツボ中における熱処理等により行うことができる。

ここで、熱処理前に、黒鉛化度を促進させる働きのある黒鉛化触媒であるホウ素を微細繊維状炭素前駆体に添加することも有効である。触媒の添加量は特に限定されないが、添加量が少なすぎると効果が発現されず、一方多すぎると得られる微細炭素繊維中に不純物として残るため好ましくない。好ましい添加量は、1,000ppm以下であり、100〜1,000ppmであることがより好ましい。

炭素化ないし黒鉛化の温度としては、最高到達温度として500〜3,500℃であることが好ましく、800〜3,000℃であることがより好ましい。また、この炭素化ないし黒鉛化を2,000℃以上、好ましくは2,600℃以上の温度で行うことにより、微細炭素繊維の黒鉛化が著しく進んだ黒鉛系微細炭素繊維が得られることとなり、本発明の電気二重層用キャパシタ導電助剤としてより一層好ましい微細炭素繊維を得ることができる。炭素化ないし黒鉛化処理は、温度を連続的に上昇してその到達温度において一定時間保持することにより行ってもよく、温度を段階的に上昇して各到達温度においてそれぞれ一定時間保持する方法によって行ってもよい。

【0023】

炭素化ないし黒鉛化のための処理時間としては、0.1〜24時間であることが好ましく、0.2〜10時間であることがより好ましく、さらに0.5〜8時間であることが好ましい。ここで、微細繊維状炭素前駆体を2,000℃以上、好ましくは2,600℃以上の温度に保持する時間としては、好ましくは0.1〜3時間であり、より好ましくは0.5〜2時間である。

上記の微細繊維状炭素前駆体の炭素化ないし黒鉛化において使用される不活性ガスとしては例えば窒素、アルゴン等を挙げることができるが、安価であるとの観点からは窒素が好ましく、副反応が少ないとの観点からはアルゴンが好ましい。従って、これらをその目的から適宜に使い分けることが、得られる微細炭素繊維の品質およびコストの両面から好ましく、この観点から、処理温度2,000℃未満の処理においては窒素を用い、2,000℃以上の処理においてはアルゴンを用いることが、特に好ましい。ここで、温度を2,000℃未満から2,000℃以上に上昇して処理を行う場合には、温度2,000℃未満の段階では窒素を用い、2,000℃以上の段階ではアルゴンに切り替えることが好ましい。使用ガスを窒素からアルゴンに切り替える際には、温度を室温程度(例えば10〜40℃程度)まで一旦下降してから切り替えてもよい。

なお、炭素化ないし黒鉛化する際の不活性ガス中の酸素濃度は20体積ppm以下であることが好ましく、10体積ppm以下であることがより好ましい。

このようにして、本発明の電気二重層キャパシタ用導電助剤である微細炭素繊維を製造することができる。

【0024】

<電気二重層キャパシタ>

本発明の電気二重層キャパシタは、電気二重層用キャパシタ導電剤としての活性炭と電気二重層用キャパシタ導電助剤として上記微細炭素繊維とを含む1対の電極、セパレータおよび非水電解液から構成される。

以下、本発明の電気二重層キャパシタの電極に好適に使用される活性炭、活性炭および上記微細炭素繊維を用いて電気二重層キャパシタ用電極を製造する方法、セパレータおよび非水電解液について説明する。

[活性炭]

本発明の電気二重層用キャパシタにおいて用いられる活性炭は、平均粒子径が0.5μm以上2.5μm未満であることが好ましい(以下、本発明の電気二重層キャパシタに用いるこのような活性炭を「微粉砕活性炭」と称する)。従来の一般的な電気二重層キャパシタにおける活性炭の平均粒子径は5〜50μm程度であり、市販の活性炭もこの程度の平均粒子径である。本発明の電気二重層キャパシタにおいては、従来のものに比べて粒子径の小さい微粉砕活性炭を使用することにより、高出力化、特に低温環境下における高出力化が可能となった。微粉砕活性炭の平均粒子径が2.5μm以上である場合、高出力化における活性炭の効果が顕著でなく、また0.5μmより小さい活性炭は、製造することが実質的に困難である。

上記の平均粒子径は、レーザー回折測定法にて測定可能であり、この手法で測定した場合の平均粒子径とは、体積粒度分布における中心粒径(D50)を意味する。また、本発明での平均粒子径とは1次粒子の平均粒子径のことである。電極から活性炭粒子を取り出し平均粒子径を確認する場合、2次凝集等の問題から正確に1次粒子の平均粒子径が見積もれない可能性がある。このような場合は電子顕微鏡等での観察結果を画像解析することで1次粒子の平均粒子径を見積もることが可能である。

【0025】

微粉砕活性炭を得る手法は大きく2つに大別される。

1つは大きな活性炭を粉砕して微粉砕化する方法である。粉砕の方法としては、ジェットミル、ボールミル、ビーズミル等の微粉砕機を適用することが好ましく、粉砕後に必要に応じて分級を行う。分散媒体中に活性炭を分散した状態で粉砕を行う湿式粉砕は、短時間で容易に微粉砕活性炭を得ることが可能であるため、好ましい。湿式粉砕の場合、粉砕後に分散媒体を除去するが、この際に、2次凝集が顕著となるとその後の取り扱いが非常に困難となる。このような場合は、乾燥後、ボールミルやジェットミル等を用いて解砕操作を行う方が好ましい。この場合、粉砕前の活性炭としては、ピッチ系炭素、フェノール樹脂系炭素、ヤシガラ炭素等を賦活した公知の活性炭を好適に用いることが可能である。

微粉砕活性炭を得るもう1つの方法は、予め微粉砕された炭素材料を得て、これを賦活することにより活性炭とする方法である。ここで、微粉砕された炭素材料としてはカーボンナノファイバー等のナノカーボン材料が挙げられる。また、大きな炭素材料を前述したような方法によって粉砕することが可能である。賦活手法としては、水蒸気等を用いたガス賦活、塩化亜鉛等の薬剤を用いた薬剤賦活、KOH等のアルカリ金属化合物を用いたアルカリ賦活といった公知の手法を好適に用いることができる。

後述するような好ましい静電容量を有する電気二重層用キャパシタとするためには、本発明の電気二重層用キャパシタで用いられる活性炭として、BET比表面積が1,000〜2,500m2/gの範囲のものを用いることが好適である。

【0026】

[電気二重層キャパシタ用電極を製造する方法]

本発明における電気二重層キャパシタ用電極は、上記の如き活性炭および導電助剤としての微細炭素繊維を用いて製造される。ここで、微細炭素繊維とともにケッチェンブラック、気相成長炭素繊維、黒鉛粉末等の他の導電助剤を若干量併用してもよい。ここで使用される他の導電助剤の使用割合は、微細炭素繊維と他の導電助剤との合計に対して、好ましくは10質量%以下であり、より好ましくは5質量%以下である。

一般に電気二重層キャパシタ用電極は、集電体上に主として活性炭からなる電極層が形成された構成になっており、この電極作製方法としては、以下の二つの手法が一般的である。

一つの方法は、活性炭、導電助剤およびバインダーを混合・混練し、押し出し成形によりフィルム化して、これを圧延、延伸した後、集電体と貼り合わせる方法である。もう一つの方法は、活性炭、導電助剤、バインダーおよびバインダーを溶解する溶媒を混合してスラリーを調製し、このスラリーを集電体上へ塗布し溶媒を除去後にプレスを行う方法である。

本発明の場合、どちらでも可能であるが、後者の方法が好適であるので、以下後者の方法について詳述する。

【0027】

上記バインダーとしては、電極成形が可能であり、十分な電気化学的安定性を有していれば好適に用いることが可能である。かかるバインダーとしては、ポリビニルアルコール、ポリアクリル酸、カルボキシメチルセルロース、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVDF)、合成ブタジエンゴム(SBR)、フルオロオレフィン共重合体架橋ポリマー、ポリイミド、石油ピッチ、石炭ピッチ、フェノール樹脂等を例示することができ、これらのうちの1種以上を用いることが好ましく、特にポリフッ化ビニリデン(PVDF)が好ましい。

バインダーとして用いる際の形状としては特に制限はなく、固体状であっても液体状(例えばエマルジョン状)であってもよく、電極の製造方法(特に乾式混練か湿式混練か)、電解液への溶解性等を考慮のうえ、適宜に選択することができる。

バインダーを溶解する上記溶媒としては、バインダーを溶解するものである限り特に制限はない。具体的には、例えばN−メチルピロリドン(NMP)、ジメチルアセトアミド(DMAc)、ジメチルホルムアミド(DMF)、ジメチルスルホオキシド(DMSO)等が挙げることができ、特にNMPまたはDMAcが好適である。

電極を製造するためのスラリーにおける導電助剤の使用割合(微細炭素繊維の使用割合。ただし、微細炭素繊維と他の導電助剤とを併用する場合には、これらの合計の使用割合をいう。)としては、微粉砕活性炭100質量部に対して、好ましくは1〜10質量%であり、より好ましくは3〜8質量%である。

ただし、上記の如き微粉砕活性炭を用いた電極の製造は、後者の方法を採用した場合においても必ずしも容易なものではない。具体的には、スラリーの調製における微粉砕活性炭の分散は難しく、活性炭の凝集体を形成しやすいため、表面性の良い電極がなかなか得られ難いのである。また、微粉砕活性炭を用いたスラリーはチクソトロピー性が顕著であり、塗布に適した流動性を確保することが困難であり、これを確保するためには、多量の溶媒を必要とするため、成形された電極の強度は十分なものではなく、粉落ちが顕著となる場合がある。さらに、塗布厚みが少し厚くなると溶媒除去後にクラックが生じて電極化ができない場合がある。

【0028】

微粉砕活性炭を電極に用いる場合において、上記の如き不都合を回避するため、スラリー調製の際にスラリー化助剤を添加する手法を適用することが好ましい。かかるスラリー化助剤として、例えばポリビニルピロリドン、カルボキシメチルセルロース、ポリビニルアセテート、ポリビニルアルコール等を挙げることができ、特にポリビニルピロリドンを使用することが好適である。上記の如きスラリー化助剤を添加することにより、比較的に少ない溶媒量であっても十分な流動性を確保することができ、微粉砕活性炭の分散性も格段に向上する。また、溶媒除去後のクラックの発生も低減できる。スラリー化助剤の添加量としては、スラリー中の溶媒以外の成分の合計に対して、10質量%以下であることが好ましく、0.5〜10質量%であることがより好ましく、0.5〜8質量%であることがさらに好ましい。スラリー化助剤の添加量が10質量%より多いと逆にスラリー粘度が急激に低下し、分散不良を生じて好適なスラリーの調製が困難となる場合がある。また、この値が0.5質量%より少ないと、スラリー化助剤の効果が現れない。

上記スラリーにおける固形分濃度(上記スラリーの溶媒以外の成分の合計重量がスラリーの全質量に占める割合をいう。)は、好ましくは10〜90質量%であり、より好ましくは15〜60質量%である。

上記電極層を形成する集電体としては、アルミ箔が好適である。この集電体の厚みは10〜50μm範囲が好適である。

【0029】

上記の如き集電体上に上記スラリーを塗布するには、例えばドクターブレード法、印刷法、ダイコーター法、スプレー法等の適宜の塗布方法を採用することができる。塗布後、例えば80〜200℃、好ましくは100〜160℃において、例えば30〜720分、好ましくは60〜320分処理することにより溶媒を除去する。その後、溶媒除去後の塗布物をプレスすることにより、集電体上に電極層を製造することができる。このプレスは、好ましくは50〜200℃、より好ましくは100〜150℃の温度において行われる。

本発明の電気二重層キャパシタにおいて、電極層の厚みは10〜200μmの範囲が好適である。電極層厚みが10μm未満であると、所定の容量のセルを製造しようとした場合、セパレータや集電体を多量に使用することになり、セル内電極層体積占有率が低下してしまい、エネルギー密度観点から好ましくなく、用途がかなり制限されてしまう。特に出力特性(低温特性も含む)も重要であるが、エネルギー密度的な要求も重要なハイブリッド電気自動車(HEV)用電源等への適用は困難となってしまう。

本発明の電気二重層キャパシタは、微粉砕活性炭を用いる効果により、出力特性(低温特性も含む)は従来の電気二重層キャパシタに比べて優れており、この効果は膜厚電極の場合にも発現される。従って、微粉砕活性炭の特徴を生かせるのであれば、出力特性を確保することが従来困難であった厚み10μm以上の電極へと適用する方がより好適である。これらの観点からは電極層の厚みはより好ましくは25μm以上である。一方、電極厚みが200μmを超える電極を製造することは、クラック発生や電極剥離の問題から比較的に困難を伴うため、電極厚みは概ね200μm以下とすることが電極の安定的製造の観点から好ましく、より安定な電極製造を行うためには、電極厚みは100μm以下とすることがより好ましく、また、電極の生産性やキャパシタの出力特性を高くする目的から、電極厚みのさらに好適な範囲は30〜100μmである。

本発明の電気二重層キャパシタにおける電極層の静電容量密度は、エネルギー密度の観点から20〜1,000F/cm3の範囲が好適である。この電極層の静電容量密度は、セルの静電容量をこのセルに用いた全電極層体積で割ることにより求められる値である。

【0030】

[セパレータ]

本発明の電気二重層キャパシタにおいて用いられるセパレータの形状としては、紙状(フィルム状)、多孔膜状等の公知の形状を好適に採用することができ、その材質としては、例えばセルロース、芳香族ポリアミド、脂肪族ポリイミド、ポリオレフィン、ポリテトラフルオロエチレン、ポリフェニレンスルファイド等の公知の材質を好適に用いることができる。これらのうち、耐熱性と薄膜化の観点から、特にセルロース紙、芳香族ポリアミドまたは脂肪族ポリイミド多孔膜が好適である。セパレータの膜厚としては、短絡防止の観点から20〜100μm程度であることが好ましいが、本発明では従来のセパレータに比べ十分薄い5〜20μm程度の厚みあるセパレータの適用も可能である。薄いセパレータを用いた方がセパレータに由来する内部抵抗が低減されることで出力が向上し、セルのエネルギー密度も向上する。

【0031】

[非水電解液]

本発明の電気二重層キャパシタでは、電解液に非水電解液を適用する。一般に非水電解液は、水系の電解液に比べ耐電圧が高く、高いエネルギー密度が得られるという特徴があるが、出力は低い。本発明の電気二重層キャパシタの場合、微粉砕活性炭を用いることにより高出力化を実現しているため、非水電解液を用いても十分に高い出力が得られる。そのためエネルギー密度的に有利な非水電解液を適用することが好適である。

本発明のキャパシタに用いる電解液としては、キャパシタの充電電圧等の使用条件等を総合的に考慮して、適宜に決定することができる。電解液は、一般に電解質を溶媒に溶かした構成となっている。非水系電解液とは、この溶媒が非水系溶媒であるものをいう。

かかる非水溶媒としては公知のものを好適に用いることが可能であり、より具体的には、プロピレンカーボネート、エチレンカーボネート、ジエチルカーボネート、ジメチルカーボネート、メチルエチルカーボネート、ジメトキシエタン、γ−ブチロラクトン、γ−バレロラクトン、アセトニトリル、ニトロメタン、メトキシアセトニトリル、ニトロエタン、N,N−ジメチルホルムアミド、3−メトキシプロピオニトリル、N−メチルピロリドン、N,N’−ジメチルイミダゾリジノン、ジメチルスルホキシド、スルホラン、3−メチルスルホラン、エチルメチルカーボネート等を挙げることができ、これらのうちの1種を単独で用いてもよいし、2種以上を混合して用いても構わない。電解液に用いる溶媒は、適当な沸点、融点、粘性および比誘電率を有することが重要であり、そのような視点から考えると、上記の中でも特にプロピレンカーボネートまたはγ−ブチロラクトンを主体とするものが好適に用いられる。

ここで、γ−ブチロラクトンはプロピレンカーボネートに比べ粘度が低く、このような要因から特に低温特性における出力特性は有利であることが一般的に知られている。ただし、γ−ブチロラクトンはプロピレンカーボネートに比べて耐久性に劣ると一般にいわれている。本発明の電気二重層キャパシタの場合、微粉砕活性炭を用いた電極の特徴からプロピレンカーボネートを溶媒に用いてもγ−ブチロラクトンを溶媒に用いたときとほぼ同等の出力特性と低温特性が得られる。このため、本発明において、耐久性の高いプロピレンカーボネートを主体としたものを用いることが最も好適である。

【0032】

本発明の電気二重層キャパシタに用いる電解質としては、公知のものを好適に用いることが可能である。具体的には、アンモニウム塩、ホスホニウム塩、イミダゾリウム塩等が挙げられ、これらは単独で用いても混合して用いても構わない。この中でも特に耐久性の観点からアンモニウム塩が好適である。アンモニウム塩の中でも、特に(C2H5)4N+BF4−または(C2H5)3CH3N+BF4−を用いることが、上記非水溶媒への溶解性およびイオン伝導性の観点から特に好適である。ここで、(C2H5)3CH3N+BF4−の、(C2H5)4N+BF4−に対する優位性は溶媒に対する高い溶解性であり、この高い溶解性のために電解液中で高濃度とすることが可能であり、そのため(C2H5)3CH3N+BF4−の方がイオン伝導性に優れると一般にいわれている。従来の電気二重層キャパシタにおいては、高い電解質濃度を実現することも高出力化の一つの手段であった。しかしながら本発明の電気二重層キャパシタの場合には、微粉砕活性炭を用いた特徴から、出力特性が電界液中の電解質濃度にあまり左右されず、1.0mol/L以下の電解質の濃度においても、従来の電気二重層キャパシタにおける1.5mol/L程度の電解質濃度の場合と同等の出力特性が得られる。そのため、電解液中には蓄電に十分な量の電解質が存在していれば足り、電解質濃度としては、0.5〜2.5mol/L程度が好ましい。なお、電解質および電解液ともに、1種を単独で使用してもよく、または2種以上を併用することも可能である。

本発明の電気二重層キャパシタに用いる電解液として、エチルメチルイミダゾリウム塩に代表されるイオン性液体も好適に用いることが可能であり、この場合は必ずしも前述の非水溶媒に溶解したうえで用いる必要はない。

本発明の電気二重層キャパシタに用いられる電解液の25℃における電気伝導度は、1×10−2S/cm以上であることが好ましい。

本発明の電気二重層キャパシタに用いられる電解液としては、例えば前記4級アンモニウム塩からなる電解質を、プロピレンカーボネート、ジメチルカーボネート、エチレンカーボネートおよびスルホランよりなる群から選ばれる少なくとも1種の非水溶媒に溶解したものを好ましいものとして例示することができる。

【0033】

<電気二重層キャパシタの実施の態様>

本発明の電気二重層キャパシタの実施の態様について以下に説明する。

本発明の電気二重層キャパシタのセル形状は、特に限定されず、いかなる形状においても実施することができる。具体的には、例えばボタン型、円筒型、角型等のセル形状を挙げることができる。

また、複数対の正負電極とセパレータが積層された内部構成とすることも好ましく、この場合、公知のスタック積層型、捲回型、折り返し積層型等の方式を採用することが可能である。

本発明の電気二重層キャパシタの外装材としては、例えば金属缶、アルミラミネート樹脂フィルム等を挙げることができる。

本発明の電気二重層キャパシタは、上記いずれの態様においても好適に実施可能である。

本発明の電気二重層キャパシタは、導電助剤としてアセチレンブラックやVGCF等を用いた従来のものに比べ、体積あたりの静電容量密度が高く、初回効率が高く、充放電サイクル特性が極めて高く、さらに安定な充放電サイクル特性を示し、長期信頼性が極めて高いものである。充放電サイクル特性についてさらに詳しく述べると、本発明の電気二重層キャパシタは、90%以上の充放電サイクル効率(20℃環境下で、1C、2.5Vの定電流・定電圧充電を2時間行い、1C定電流放電を1.25Vまで行い得られた放電容量で初期充電容量を除することにより算出した値)を達成することができ、より好ましい態様においては、98%以上の充放電サイクル効率を達成することができ、本発明の電気二重層キャパシタは、上記の如き高い充放電サイクル効率が、充放電サイクル数20回目でも維持されているという極めて優れた性能を有するものである。

【実施例】

【0034】

以下、実施例により本発明をさらに具体的に説明するが、本発明はこれにより何ら限定を受けるものではない。

実施例中の各種測定や分析は、それぞれ以下の方法に従って行った。

(1)繊維状前駆体成形体、微細炭素繊維の繊維径、繊維長の測定およびその他の導電助剤の形状確認

電界放射型走査電子顕微鏡(((株))日立製作所製の「FE−SEM S−4800」を用いて観察および写真撮影を行った。微細炭素繊維等の平均繊維径は、得られた電子顕微鏡写真から無作為に20箇所を選択して繊維径を測定し、それらのすべての測定結果(n=20)の平均値を平均繊維径とした。平均繊維長についても同様に算出した。

(2)微細炭素繊維のX線回折測定

X線回折は、(株)リガク製「RINT−2100」を用いて学振法に準拠して測定し、解析した。なお、格子面間隔(d002)は2θの値から求めた。

(3)微細炭素繊維の体積抵抗率(ER)測定

(株)ダイアインスツルメンツ製の粉体抵抗測定システム「MCP−PD51」を用いて、20φmm×50Hmmのシリンダ−を有するプロ−ブユニットに所定量の測定試料を入れ、0.5〜5kNの荷重下において四探針方式の電極ユニットを用いて測定した。なお、体積抵抗率(ER)については、充填密度(g/cm3)の変化に伴う体積抵抗率(Ω・cm)の関係図から充填密度が0.8g/cm3のときの体積抵抗率(ER)の値をもって試料の体積抵抗率とした。

(4)樹脂溶融粘度の測定

ティー・エイ・インスツルメント・ジャパン(株)製の粘度測定装置「ARES」を用いて、25mmのパラレルプレートにより、ギャップ間隔2mmにおいて溶融粘度の測定を行った。

【0035】

(5)活性炭の平均粒子径の測定

(株)島津製作所製のレーザー回折式粒度分布測定装置「SALD−2000J」を用いて測定を行った。活性炭の分散媒としては水を用い、分散剤として微量の非イオン性界面活性剤「Triton X−100」を用いた。分散液の循環流量は約1,200cm3/minとし、最大吸光度0.20、最小吸光度0.10、屈折率は1.70−0.201、積算回数64として解析を行った。これより得られた体積粒度分布における中心粒子径(D50)を平均粒子径とした。

(6)BET比表面積の測定

QUANTACHROME社製の比表面積/細孔分布測定装置「NOVA1200e」を用いて、窒素を吸着質としてBET比表面積測定を行った。なお、サンプルの前処理として、250℃において30分の熱乾燥を施した。

(7)電気二重層キャパシタの静電容量密度の測定

実施例および比較例で製造した電気二重層キャパシタについて、20℃の環境下において、1C、2.5Vの定電流・定電圧充電を2時間行い、1C定電流放電を1.25Vまで行った。その際に得られた放電容量からセルの静電容量を算出した。セルの静電容量をセル中の電極層全体で除して、さらに電極層の全体積で除することにより、電極層の静電容量密度を求めた。

(8)電気二重層キャパシタの初期効率の測定

実施例および比較例で製造した電気二重層キャパシタについて、20℃の環境下において、1C、2.5Vの定電流・定電圧充電を2時間行い、1C定電流放電を1.25Vまで行った。その際に得られた充電容量を放電容量で除することにより、キャパシタの初期効率を求めた。

(9)電気二重層キャパシタの充放電サイクルの測定

実施例および比較例で製造した電気二重層キャパシタについて、20℃の環境下において、1C、2.5Vの定電流・定電圧充電を2時間行い、1C定電流放電を1.25Vまで行った。その際に得られた放電容量で初期充電容量を除することにより、充放電サイクルの効率を算出した。

【0036】

実施例1

<導電助剤(微細炭素繊維)の製造>

熱可塑樹脂として高密度ポリエチレン(HI−ZEX(登録商標) 5000SR、(株)プライムポリマ−製;350℃、600s−1の溶融粘度14Pa・s)90質量部および熱可塑性炭素前駆体として合成メソフェ−ズピッチAR・MPH(三菱ガス化学(株)製)10質量部を同方向二軸押出機(東芝機械(株)製「TEM−26SS」、バレル温度310℃、窒素気流下)で溶融混練して樹脂組成物を調製した。この条件で得られた熱可塑性樹脂中への分散径は0.05〜2μmであった。また、樹脂組成物を300℃で10分間保持したところ、熱可塑性炭素前駆体の凝集は認められず、保持後の分散径は0.05〜2μmであった。

上記樹脂組成物をシリンダ−式単孔紡糸機により、390℃で紡糸口金より紡糸し、前駆体成形体(超極細炭素繊維前駆体を島成分として含有する海島型複合繊維)を作成した。この前駆体成形体の繊維径は300μmであった。次に、前駆体成形体を熱風乾燥機により、空気中において1℃/分の昇温速度で215℃まで昇温した後、215℃で3時間保持することにより、安定化前駆体成形体を得た。

次に、上記安定化前駆体成形体を窒素ガス雰囲気下、5℃/分の昇温速度で500℃まで昇温し、500℃で1時間保持することにより、熱可塑性樹脂を除去して超極細繊維状炭素前駆体を形成した。この超極細繊維状炭素前駆体を窒素雰囲気下で室温から1,000℃まで5℃/分の昇温速度で昇温し、1,000℃で30分間保持して炭素化繊維を得た。次いでこの炭素化繊維につき、一旦室温まで冷却した後、アルゴンガス雰囲気下、10℃/分の昇温速度で3,000℃まで昇温して3,000℃で30分間保持することにより、黒鉛化した微細炭素繊維を得た。得られた微細炭素繊維の平均繊維径は280nm、平均繊維長は2〜7μmであった。

この微細炭素繊維についてX線回折法で測定した結果から、該微細炭素繊維の格子面間隔(d002)は0.3373nm、結晶子大きさ(Lc002)は60nm、体積抵抗率は0.010Ω・cm、BET比表面積は8m2/gであることが分かった。また、該微細炭素繊維を電界放射型走査電子顕微鏡((株)日立製作所製「FE−SEM S−4800」)により観察することにより、この微細炭素繊維が分岐構造を有さないことを確認した。ここで撮影した電子顕微鏡写真を図1および図2として示す。

【0037】

<微粉砕活性炭の製造>

平均粒子径(D50)10μmの活性炭(関西熱化学(株)製、商品名「MSP20」)を乾式粉砕(2mm径ジルコニアビーズミル)することにより、平均粒子径(D50)2.1μmの微粉砕活性炭を得た。この微粉砕活性炭のBET比表面積は1,894m2/gであった。

<電極の製造>

上記のとおりに製造した微粉砕活性炭を93質量部、上記のとおりに製造した導電助剤(微細炭素繊維)を7質量部、ポリフッ化ビニリデン((株)クレハ化学製)17質量部、DMAc565質量部およびポリビニルピロリドン4質量部を混合することにより、スラリーを調製した。厚み20μmのアルミ箔(住軽アルミ箔(株)製)を用いて作製した集電体上にこのスラリーをコーターにより塗布し、150℃で180分加熱して溶媒(DMAc)を除去した後、これを室温下でプレスすることにより、電極を製造した。

ここで製造した電極の構成を表1に示した。

<電気二重層キャパシタの製造>

上記で製造した電極を、電極サイズが2cm×1.4cmとなるように切り出し、引き出し線を取り付けた。これを2枚作製し、セパレータとしてセルロース紙(ニッポン高度紙工業(株)製、「TF−40」、厚み40μm)を介して電極面が対向するように接合した。これに、電解液として(C2H5)3CH3N+BF4−(TEMABF4)のプロピレンカーボネート(PC)溶液(濃度1.5mol/L)を含浸し、アルミラミネートフィルムからなる外装パックに封入することにより、電気二重層キャパシタを製造した。

ここで製造した電気二重層キャパシタの物性について表2に、サイクル特性について表3および図5にそれぞれ示した。

【0038】

比較例1

導電助剤として微細炭素繊維の代わりに市販のアセチレンブラック(BET比表面積20m2/g)7質量部を用いた以外は実施例1と同様にして、電極および該電極を用いた電気二重層キャパシタを製造した。ここで導電助剤として用いたアセチレンブラックの電子顕微鏡写真を図3に示した。

ここで製造した電極の構成を表1に、電気二重層キャパシタの物性を表2に、サイクル特性について表3および図5に、それぞれ示した。

比較例2

導電助剤として微細炭素繊維の代わりに市販のVGCF(昭和電工(株)製、気相法を用いたカ−ボンナノファイバー、X線回折法で測定した結果から格子面間隔(d002)は0.3386nm、体積抵抗率は0.016Ω・cm、BET比表面積は8m2/g)7質量部を用いた以外は実施例1と同様にして、電極および該電極を用いた電気二重層キャパシタを製造した。ここで導電助剤として用いたVGCFの電子顕微鏡写真を図4に示した。

ここで製造した電極の構成を表1に、電気二重層キャパシタの物性を表2に、サイクル特性について表3および図5に、それぞれ示した。

【0039】

【表1】

【0040】

【表2】

【0041】

【表3】

【産業上の利用可能性】

【0042】

本発明の電気二重層キャパシタ用導電助剤およびこれを用いた電気二重層キャパシタは、各種の携帯機器用の電源、電気自動車用電源等の幅広い分野に好適に利用可能である。

【符号の説明】

【0043】

CNF:導電助剤として本発明の微細炭素繊維を用いた実施例1の電気二重層キャパシタの充放電サイクル特性を示すプロット。

AB:導電助剤としてアセチレンブラックを用いた比較例1の電気二重層キャパシタの充放電サイクル特性を示すプロット。

VGCF:導電助剤として気相法を用いたカ−ボンナノファイバーを用いた比較例2の電気二重層キャパシタの充放電サイクル特性を示すプロット。

【特許請求の範囲】

【請求項1】

比表面積が5〜20m2/gの範囲にあり、平均繊維径が5〜900nmの範囲にあり、且つ分岐構造を有さない微細炭素繊維からなることを特徴とする、電気二重層キャパシタ用導電助剤。

【請求項2】

前記微細炭素繊維が、0.1〜100μmの範囲にある平均繊維長を有するものである、請求項1に記載の電気二重層キャパシタ用導電助剤。

【請求項3】

前記微細炭素繊維が、4探針方式の電極ユニットを用いて測定した場合に0.008〜0.015Ω・cmの範囲にある体積抵抗率を有するものである、請求項1または請求項2に記載の電気二重層キャパシタ用導電助剤。

【請求項4】

前記微細炭素繊維が、2,000℃以上の温度で熱処理された黒鉛系微細炭素繊維である、請求項1〜3のいずれか一項に記載の電気二重層キャパシタ用導電助剤。

【請求項5】

前記黒鉛系微細炭素繊維が、X線回折法により測定した場合に0.336〜0.338nmの範囲にある(002)面の平均面間隔d002および10〜150nmの範囲にある結晶子大きさ(Lc002)を有するものである、請求項4に記載の電気二重層キャパシタ用導電助剤。

【請求項6】

請求項1〜5のいずれか一項に記載の電気二重層キャパシタ用導電助剤を用いて製造されたことを特徴とする、電気二重層キャパシタ。

【請求項1】

比表面積が5〜20m2/gの範囲にあり、平均繊維径が5〜900nmの範囲にあり、且つ分岐構造を有さない微細炭素繊維からなることを特徴とする、電気二重層キャパシタ用導電助剤。

【請求項2】

前記微細炭素繊維が、0.1〜100μmの範囲にある平均繊維長を有するものである、請求項1に記載の電気二重層キャパシタ用導電助剤。

【請求項3】

前記微細炭素繊維が、4探針方式の電極ユニットを用いて測定した場合に0.008〜0.015Ω・cmの範囲にある体積抵抗率を有するものである、請求項1または請求項2に記載の電気二重層キャパシタ用導電助剤。

【請求項4】

前記微細炭素繊維が、2,000℃以上の温度で熱処理された黒鉛系微細炭素繊維である、請求項1〜3のいずれか一項に記載の電気二重層キャパシタ用導電助剤。

【請求項5】

前記黒鉛系微細炭素繊維が、X線回折法により測定した場合に0.336〜0.338nmの範囲にある(002)面の平均面間隔d002および10〜150nmの範囲にある結晶子大きさ(Lc002)を有するものである、請求項4に記載の電気二重層キャパシタ用導電助剤。

【請求項6】

請求項1〜5のいずれか一項に記載の電気二重層キャパシタ用導電助剤を用いて製造されたことを特徴とする、電気二重層キャパシタ。

【図5】

【図1】

【図2】

【図3】

【図4】

【図1】

【図2】

【図3】

【図4】

【公開番号】特開2010−245423(P2010−245423A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−94735(P2009−94735)

【出願日】平成21年4月9日(2009.4.9)

【出願人】(000003001)帝人株式会社 (1,209)

【出願人】(504145364)国立大学法人群馬大学 (352)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年4月9日(2009.4.9)

【出願人】(000003001)帝人株式会社 (1,209)

【出願人】(504145364)国立大学法人群馬大学 (352)

【Fターム(参考)】

[ Back to top ]