電気亜鉛めっき鋼板およびその製造方法

【課題】 耐食性と高導電性を兼ね備えた電気亜鉛めっき鋼板およびその製造方法を提供する。

【解決手段】鋼板表面に、カットオフ値0.01mmで測定した表面高さ粗さRzが0.60μm以上である電気亜鉛めっき層、或いは前記表面高さ粗さRzが0.60μm以上であり且つ(002)面配向指数が4.0未満である電気亜鉛めっき層を形成し、該電気亜鉛めっき層の上層に、平均膜厚0.1μm以上0.9μm未満の非晶質である化成処理層を形成した電気亜鉛めっき鋼板とする。

【解決手段】鋼板表面に、カットオフ値0.01mmで測定した表面高さ粗さRzが0.60μm以上である電気亜鉛めっき層、或いは前記表面高さ粗さRzが0.60μm以上であり且つ(002)面配向指数が4.0未満である電気亜鉛めっき層を形成し、該電気亜鉛めっき層の上層に、平均膜厚0.1μm以上0.9μm未満の非晶質である化成処理層を形成した電気亜鉛めっき鋼板とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特に家電・OA機器のパネル、シャーシ等に好適に用いられる化成処理層を具えた電気亜鉛めっき鋼板に係り、耐食性と高導電性を兼ね備えた電気亜鉛めっき鋼板およびその製造方法に関する。

【背景技術】

【0002】

近年、薄型テレビに代表されるデジタル家電の進展に伴い、これらの電気・電子装置からの電磁波漏洩が大きな問題となっている。電気・電子装置から漏洩する電磁波は、他の電気・電子装置に対する妨害波として作用し誤作動等を招来する。そのため、国内外において電気・電子装置の電磁波漏洩に関する規格が設けられており、CISPR(国際無線障害特別委員会)やVCCI(情報処理装置等電波障害自主規制協議会)では、周波数:30〜1000MHzでの漏洩電磁波について、電界強度の上限値を規定している。また、外部からの電気的な妨害による誤作動等の障害を防止する対策も必要となる。

【0003】

これらの対策としては、電気・電子装置に内蔵された回路基板を鋼板製の筺体であるシールドボックスに収める事が一般的となっている。シールドボックスは通常、開口部を有する箱体と蓋体とにより構成され、シールドボックスの箱体の開口部から回路基板を収容し、蓋体で開口部を塞いで箱体と蓋体をネジ止めすることにより回路基板を電磁的に遮蔽する。

【0004】

ところで、上記シールドボックスの電磁波シールド特性はシールドボックス素材の導電性に左右され、導電性が高いほど電磁波シールド特性は良好となる。一方、電気・電子装置は様々な腐食環境下で使用されることから、シールドボックスをはじめこれらの装置の構成部材は、実使用環境で所望の耐食性を有することも重要となる。すなわち、シールドボックスは、その素材として高い導電性を有するとともに耐食性にも優れた素材を適用することが必要とされている。

【0005】

従来、電気・電子装置用のシールドボックス素材には、耐食性を向上させる目的でクロム酸、重クロム酸またはその塩類を主成分とした処理液による汎用クロメート処理が施された電気亜鉛めっき鋼板が広く用いられていた。しかしながら、クロメート皮膜を具えた亜鉛めっき鋼板については、6価クロムの溶出のない皮膜が形成されているものの、6価クロムの使用を削減しようとする動きが高まりつつある。近年、地球環境問題の高まりとともに、作業環境や排水処理を重視した法規制のみならず環境負荷や環境調和を重視した法規制も整備されつつある。

【0006】

このような背景下、6価クロムを用いない電気亜鉛めっき鋼板の表面処理技術、すなわちクロメートフリー技術が望まれており、例えば特許文献1では、特定のカチオン成分と、シランカップリング剤と、特定の化学構造を有する水溶性重合体とを含む、ノンクロム系の酸性表面処理剤を用いて金属材料の表面を処理する技術が提案されている。そして、係る技術によると、クロメートを含まない水性処理液により高耐食性能を有する表面処理材料が得られるとされている。

【0007】

また、特許文献2では、金属材料表面に第1層としてシランカップリング剤成分と、特定の化学構造を有する重合体成分から成る組成物を皮膜として形成し、第2層として第1層の上層にシリカ含有樹脂組成物で被覆し、ノンクロム系有機複合被覆金属材料とする技術が開示されている。そして、係る技術によると、クロメートを使用せずに高耐食性能を有する有機複合被覆金属材料が得られるとされている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−106945号公報

【特許文献2】特開平11−276987号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1および特許文献2で提案されているように、クロメートフリー技術では通常、亜鉛めっき層の上層に絶縁性の化成処理皮膜を形成することから、クロメート皮膜を具えた電気亜鉛めっき鋼板に比べて表層部である皮膜形成部の導電性が大幅に低下している。そのため、このような亜鉛めっき鋼板をシールドボックスに適用した場合、箱体と蓋体の接触面、すなわち、絶縁性皮膜同士が接触する部分で十分な電磁波シールド特性を確保することができず、箱体と蓋体の接触面から電磁波が漏洩してしまう。

【0010】

そこで、箱体と蓋体のネジ止め箇所を増やす、或いは箱体と蓋体との間にガスケット(弾力性のあるスポンジに金属メッシュが巻かれたもの)を挟むなどして、箱体−蓋体間の面圧を上げたり接触面積を増やすことにより、箱体と蓋体の接触面における導電性を確保する工夫が為されている。しかし、このような工夫を凝らすことにより箱体と蓋体の接触面からの電磁波漏洩は抑制されるものの、ネジ止め箇所の増加やガスケットの使用は製造コストの高騰を招く。

【0011】

以上の理由により、クロメートフリーであり、且つネジ止め箇所の増加やガスケットが不要な高導電性を発揮する電気亜鉛めっき鋼板の開発が強く求められている。ここで、クロメートフリーである絶縁性の化成処理皮膜を具えた電気亜鉛めっき鋼板の導電性を高めるうえでは、化成処理皮膜の膜厚を薄くすることが有効である。しかしながら、絶縁性の化成処理皮膜を具えた電気亜鉛めっき鋼板の導電性と耐食性は相反する関係にあり、絶縁性皮膜の膜厚を薄くすると所望の耐食性が得られない。

【0012】

以上のような背景の下、本発明は、従来技術が抱える課題を解決し、クロメートフリーであり、且つ耐食性と高導電性を兼ね備えた電気亜鉛めっき鋼板およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは上記課題を解決すべく、電気亜鉛めっき鋼板の耐食性および導電性に及ぼす鋼板表面性状、表面処理条件等について鋭意検討した。その結果、電気亜鉛めっき層の最大高さ粗さRzを大きくするとともに、電気亜鉛めっき層の上層に形成する化成処理層の平均膜厚を調整することにより、高導電性であり且つ耐食性に優れた電気亜鉛めっき鋼板が得られることを知見した。

【0014】

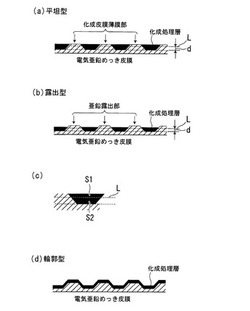

図1(a)に示すように、化成処理層の膜厚を電気亜鉛めっき層の最大高さ粗さRzと同程度にすると、電気亜鉛めっき層の凹凸表面のうち凸部に形成される化成処理層が極めて薄くなるため、電気亜鉛めっき鋼板の導電性が向上する。更に、化成処理層の膜厚を電気亜鉛めっき層の最大高さ粗さRz未満にすると、図1(b)に示すように、電気亜鉛めっき層の一部(例えば、電気亜鉛めっき層の凹凸表面のうち凸部)が化成処理層に覆われずに露出するため、電気亜鉛めっき鋼板の導電性が飛躍的に向上する。

【0015】

したがって、電気亜鉛めっき鋼板の導電性を高めるうえでは、化成処理層の膜厚を電気亜鉛めっき層の最大高さ粗さRzと同程度或いはRz未満とすることが有効となる。しかしながら、単に、化成処理層の膜厚を電気亜鉛めっき層の最大高さ粗さRzと同程度或いはRz未満としただけでは、高導電性であるとともに耐食性に優れた電気亜鉛めっき鋼板とすることはできない。

【0016】

そこで、本発明者らは、図1(a)に示すように化成処理層の表面が平坦であり、電気亜鉛めっき層の凹凸表面の凸部に形成される化成処理層が極めて薄くなるような化成処理層(以下、「平坦型」の化成処理層という)、或いは図1(b)に示すように電気亜鉛めっき層の一部が化成処理されずに露出するような(例えば、電気亜鉛めっき層の表面凹凸の凸部が露出した)化成処理層(以下、「露出型」の化成処理層という)を形成する必要があることに想到した。そして、最大高さ粗さRzが0.60μm以上となるように成形した電気亜鉛めっき層の上層に、亜鉛めっき層との反応性が低い化成処理液を用いて非晶質の化成処理層を形成することが有効であることを突き止めた。

【0017】

具体的には電気亜鉛めっき層の最大高さ粗さRzを0.60μm以上とし、該電気亜鉛めっき層の上層に形成する化成処理層の平均膜厚を0.1μm以上0.9μm未満とすることで、更には化成処理層を平坦型または露出型とすることで、高導電性であり且つ耐食性に優れた電気亜鉛めっき鋼板が得られることを知見した。

【0018】

また、本発明者らは、電気亜鉛めっき層の最大高さ粗さRzを測定するに際し、導電性に影響を及ぼす微小な亜鉛露出部の観察のためには適正なカットオフ値を選択する必要があることを知見した。

【0019】

本発明は、これらの知見に基づきなされたものであり、その要旨は次のとおりである。

[1]鋼板表面に電気亜鉛めっき層を具え、該電気亜鉛めっき層の上層に化成処理層を具えた電気亜鉛めっき鋼板であって、前記電気亜鉛めっき層のカットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上であり、前記化成処理層が平均膜厚0.1μm以上0.9μm未満の非晶質層であることを特徴とする電気亜鉛めっき鋼板。

【0020】

[2]前記[1]において、前記化成処理層が、表面が平坦である平坦型の化成処理層、または、前記電気亜鉛めっき層の一部が前記化成処理層から露出した露出型の化成処理層であることを特徴とする電気亜鉛めっき鋼板。

【0021】

[3]前記[1]または[2]において、前記電気亜鉛めっき層の(002)面配向指数が4.0未満であることを特徴とする電気亜鉛めっき鋼板。

【0022】

[4]鋼板に電気亜鉛めっき処理を施したのち、化成処理を施す電気亜鉛めっき鋼板の製造方法において、前記鋼板表面に形成される電気亜鉛めっき層のカットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上となるような条件で前記電気亜鉛めっき処理を施し、前記電気亜鉛めっき層が形成された鋼板を1秒間浸漬した際の亜鉛溶解量が0.05g/m2以下となるような化成処理液を用いて前記化成処理を施し、前記化成処理層を平均膜厚0.1μm以上0.9μm未満の非晶質層とすることを特徴とする電気亜鉛めっき鋼板の製造方法。

【0023】

[5]前記[4]において、前記化成処理層が、表面が平坦である平坦型の化成処理層、または、前記電気亜鉛めっき層の一部が前記化成処理層から露出した露出型の化成処理層であることを特徴とする電気亜鉛めっき鋼板の製造方法。

【0024】

[6]前記[4]または[5]において、前記鋼板表面に形成される前記電気亜鉛めっき層の(002)面配向指数が4.0未満となるような条件で前記電気亜鉛めっき処理を施すことを特徴とする電気亜鉛めっき鋼板の製造方法。

【発明の効果】

【0025】

本発明によると、高導電率であるとともに優れた耐食性を有する電気亜鉛めっき鋼板が得られる。したがって、本発明によると、耐食性に優れるとともに電磁気シールド特性にも優れ、シールドボックス素材等に好適な電気亜鉛めっき鋼板を提供することができる。

【図面の簡単な説明】

【0026】

【図1】(a)電気亜鉛めっき層の上層に形成された「平坦型」化成処理層の一例を模式的に示した図である。(b)電気亜鉛めっき層の上層に形成された「露出型」化成処理層の一例を模式的に示した図である。(c)「平坦型」化成処理層または「露出型」化成処理層の一部を拡大した図である。(d)電気亜鉛めっき層の上層に形成された「輪郭型」化成処理層を模式的に示した図である。

【図2】(a)比較例(No.2)の電気亜鉛めっき鋼板表面の二次電子像を示す図である。(b)本発明例(No.25)の電気亜鉛めっき鋼板表面の二次電子像を示す図である。

【発明を実施するための形態】

【0027】

以下、本発明について詳細に説明する。

本発明の電気亜鉛めっき鋼板は、鋼板表面に電気亜鉛めっき層を具え、該電気亜鉛めっき層の上層に化成処理層を具えた電気亜鉛めっき鋼板であって、前記電気亜鉛めっき層のカットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上であり、前記化成処理層が平均膜厚0.1μm以上0.9μm未満の非晶質層であることを特徴とする。

【0028】

本発明の電気亜鉛めっき鋼板の基材となる鋼板は特に限定されず、従前公知のめっき用鋼板である冷延鋼板、熱延鋼板、熱延焼鈍鋼板等を用いることができる。

【0029】

本発明の電気亜鉛めっき鋼板は、カットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上である電気亜鉛めっき層を有する。先述のとおり、本発明では電気亜鉛めっき層の上層に図1(a)に示すような「平坦型」または図1(b)に示すような「露出型」の化成処理層を形成する必要があるが、上記Rzが0.60μm未満である場合、化成処理層の平均膜厚を極端に薄くすることを余儀なくされ、電気亜鉛めっき鋼板に所望の耐食性を付与することが極めて困難となる。

【0030】

また、シールドボックスの箱体と蓋体との接触面圧を向上する観点からも、電気亜鉛めっき層の最大高さ粗さRzを0.60μm以上とすることが好ましい。電気亜鉛めっき鋼板表面の粗さが大きいほど、これらの鋼板同士が接触する際、表面凹凸のうちの凸部に作用する局所的な面圧が高くなる。そのため、電気亜鉛めっき層が化成処理層から露出している場合には、電気亜鉛めっき層の最大高さ粗さRzが0.60μm以上であると、Rzが0.60μm未満では得られない高い導電性が得られる。

【0031】

したがって、本発明では、電気亜鉛めっき層の最大高さ粗さRzを0.60μm以上とする。また、導電率の向上化を図るうえでは、Rzを0.80μm以上とすることが好ましい。一方、電気亜鉛めっき層の最大高さ粗さRzを過剰に大きくすると、耐食性の著しい低下を招来する。よって、Rzは1.20μm以下とすることが好ましい。より好ましくは1.00μm以下である。なお、本出願において「最大高さ粗さRz」とは、JIS B 0601(2001)に規定される「最大高さ粗さ」を意味するものとする。

【0032】

本発明では、後述のとおり、電気亜鉛めっき層の最大高さ粗さRzを、3D-SEM(電子線三次元粗さ解析装置)の二次電子像より求める。また、本発明においては、電気亜鉛めっき層の最大高さ粗さRzを測定する際のハイパスフィルタのカットオフ値を適正化することも極めて重要である。これは、本発明では電気亜鉛めっき層自体の凹凸形状が重要であり、Rzを求める際には原板(鋼板)自体の凹凸形状を除去する必要がある為である。カットオフ値が0.01mmを超えると、測定データには電気亜鉛めっき層の凹凸形状に、原板(鋼板)自体の凹凸形状の影響が残る。一方、Rzが0.01mm未満では、測定データに電気亜鉛めっき層の凹凸形状が正確に反映されなくなる。したがって、本発明では、電気亜鉛めっき層の最大高さ粗さRzを測定する際のカットオフ値を0.01mmとする。

【0033】

本発明における電気亜鉛めっき層の最大高さ粗さRzは、3D-SEMの二次電子像により測定した値とする。具体的には、例えば(株)エリオニクス製ERA-8800FEを用い、加速電圧:5kV、測定領域:120×90μm、測定間隔:0.2μmで測定を行い、カットオフ波長:0.01mmのハイパスフィルタ処理した高さ分布データを求め、最大高さ粗さRzを算出する。

【0034】

本発明においては、カットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上である電気亜鉛めっき層の上層に形成される化成処理層を、平均膜厚0.1μm以上0.9μm未満の非晶質層とする。

化成処理層の平均膜厚が0.1μm未満であると、電気亜鉛めっき鋼板の耐食性が不十分となる。また、化成処理層形成時に塗布ムラなどによる皮膜欠陥部が発生し易く、工業的製法による付着量制御が困難となる。一方、平均膜厚が0.9μm以上になると、導電性が著しく低下するとともに、耐食性向上効果が飽和するため経済的にも不利となる。したがって、化成処理層は、平均膜厚0.1μm以上0.9μm未満とする。

【0035】

本発明において、化成処理層の平均膜厚は、平坦型の化成処理層の膜厚(図1(a)のd)または露出型の化成処理層の膜厚(図1(b)のd)を意味する。具体的には、電気亜鉛めっき鋼板の基材となる鋼板の板面に垂直な面を観察し、図1(c)に示すように電気亜鉛めっき層の凹部に形成された化成処理層を上部断面S1と下部断面S2とに分割するような線(上記鋼板の板面に略平行な線)であって、観察される上部断面S1の断面積と下部断面S2の断面積とが等しくなるような線Lを引き、この線Lと電気亜鉛めっき層の凹部との最短距離を膜厚とする。そして、合計N個の気亜鉛めっき層の凹部について前記膜厚を求め、これらの平均値を平均膜厚とする。合計数Nは10とする。なお、平坦型の化成処理層に関しては、上記によって得られた平均膜厚に、電気亜鉛めっき層の凸部に形成された化成処理層の平均膜厚を加えたものを、平均膜厚とする。本発明では上記した平均膜厚を0.1μm以上0.9μm未満とする。なお、化成処理層の平均膜厚は、断面試料の走査型電子顕微鏡観察による10視野の平均値などで測定することができる。

【0036】

また、上記化成処理層は非晶質層とする。本発明では、電気亜鉛めっき層の上層に、平均膜厚0.1μm以上0.9μm未満である化成処理層を形成することを要するが、後述するように結晶質の化成処理層を平均膜厚0.1μm以上0.9μm未満という薄さに形成することは極めて困難である。したがって、一般的なリン酸塩皮膜に代表される結晶質層は、本発明における化成処理層には不適である。

【0037】

本発明における化成処理層の組成は、非晶質層であれば特に限定されない。すなわち、無機系、樹脂系、有機・無機複合系の何れの化成処理層も適用可能であり、特にリン酸塩非晶質層が好ましい。但し、不溶性あるいは難溶性化合物、例えば、縮合リン酸亜鉛など防錆顔料やコロイダルシリカなど金属ゾルなどが含有する化成処理層の場合、局所的に膜厚が著しく増加して導電性が著しく低下する場合があるため、不適である。

【0038】

以上のように、本発明によると、カットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上である電気亜鉛めっき層の上層に、平均膜厚0.1μm以上0.9μm未満の非晶質である化成処理層を形成することで、高導電性であり且つ耐食性に優れた電気亜鉛めっき鋼板が得られる。

また、本発明では、電気亜鉛めっき層を上記Rz値とすることに加えて、電気亜鉛めっき層の(002)面配向指数を4.0未満とすることが好ましい。

【0039】

電気亜鉛めっき層の(002)面は最も平滑な面であることから、電気亜鉛めっき層の最大高さ粗さRzを高めて図1(a)に示すような平坦型の化成処理層または図1(b)に示すような露出型の化成処理層を形成するうえでは不利となる。また、電気亜鉛めっき層の凹凸表面のうち凸部に作用する面圧を局所的に高めることが困難となる。したがって、電気亜鉛めっき層の(002)面の配向指数を低減すること、具体的にはその配向指数を4.0未満とすることが好ましい。

【0040】

(002)面の配向指数が4.0未満である電気亜鉛めっき層は、具体的には、例えばZn2+を1.5mol/L含有する硫酸浴(pH1.5)において、相対流速1.5m/s、浴温50℃とし、電流密度を30A/dm2以上とすることによって容易に得られる。なお、上記した電気亜鉛めっき層の(002)面の配向指数は、X線回折法による回折パターンから得られるものであり、亜鉛の(002)面の標準回折ピーク強度に対する、亜鉛めっき層の(002)面の回折ピーク強度の強度比である。

【0041】

以上に述べた本発明の電気亜鉛めっき鋼板は、基材となる鋼板表面に形成される電気亜鉛めっき層のカットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上となるような条件、或いは更に電気亜鉛めっき層の(002)面の配向指数が4.0未満となる条件で電気亜鉛めっき処理を施し、前記電気亜鉛めっき層が形成された鋼板を1秒間浸漬した際の亜鉛溶解量が0.05g/m2以下となるような化成処理液を用いて前記化成処理を施し、前記化成処理層を平均膜厚0.1μm以上0.9μm未満の非晶質層とすることにより得られる。

【0042】

本発明においては、通常公知の電気亜鉛めっき処理工程を経ることにより基材となる鋼板に電気亜鉛めっき層を形成することができる。基材となる鋼板には電気亜鉛めっき処理の前処理として鋼板表面を清浄化する脱脂処理が施され、続く水洗後、鋼板表面を活性化する酸洗処理が施される。そして、酸洗処理後の鋼板を水洗したのち、電気亜鉛めっきを実施する。

【0043】

上記前処理の酸洗処理には、硫酸、塩酸、硝酸およびこれらの混合液等、各種の酸を使用することができるが、特に硫酸、塩酸、または硫酸と塩酸の混合液を使用することが好ましい。また、酸の濃度等も特に限定されないが、酸化皮膜の除去能等を考慮すると、酸の濃度を1〜20mass%とし、液温を10〜70℃とすることが好ましい。更に、これらの酸は、消泡剤、溶解制御(溶解促進または溶解抑制)剤を含有してもよい。

【0044】

電気亜鉛めっきのめっき浴種も特に限定されないが、硫酸浴、塩化物浴または硫酸と塩化物の混合浴などが好適に用いられる。また、電導度補助剤、pH緩衝剤等、各種の添加剤を含有してもよい。

【0045】

また、電気亜鉛めっき処理の後処理として、化成処理を施す前に表面調整処理を行ってもよい。係る処理に用いる表面調整液の種類は特に限定されず、めっき液の残渣除去、めっき層と化成処理液との反応性制御のほか、電気亜鉛めっき層の最大高さ粗さRzや(002)面の配向指数を制御する観点から適宜選択すればよい。

【0046】

そして、基材の表面粗さ、或いは前記前処理や後処理の諸条件(処理液の組成、pH、液温等)、めっき浴組成、めっき浴中の不純物濃度、添加剤の種類および添加量、めっき浴のpH、浴温、電流密度などの電気亜鉛めっき条件等を制御することにより、所望の最大高さ粗さRzや(002)面配向指数を有する電気亜鉛めっき層を形成することができる。

【0047】

所望の最大高さ粗さRzや(002)面配向指数を有する電気亜鉛めっき層が形成された電気亜鉛めっき鋼板には、続いて化成処理が施される。ここで重要となるのは、化成処理により形成される化成処理層を非晶質層とすること、および、化成処理に用いる化成処理液の適正化を図ることであり、本発明では前記電気亜鉛めっき層が形成された鋼板を1秒間浸漬した際の亜鉛溶解量が0.05g/m2以下となるような化成処理液を用いて非晶質の化成処理層を形成することを必須とする。

【0048】

先述のとおり、電気亜鉛めっき鋼板の導電性および耐食性をともに向上するためには、カットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上である電気亜鉛めっき層の上層に、平均膜厚が0.1μm以上0.9μm未満の化成処理層を、図1(a)に示すような平坦型の化成処理層または図1(b)に示すような露出型の化成処理層となるように形成する必要がある。

【0049】

ここで、化成処理層は結晶質層のものと非晶質層のものとに分類することができ、これらの層の微視的構造は互いに大きく異なる。リン酸亜鉛系の化成処理層を例に挙げて説明すると、結晶質化成処理層の場合、電気亜鉛めっき層表面に化成処理液を塗布後、まず電気亜鉛めっき層表面にリン酸亜鉛の結晶核が生成し、この結晶核が成長することにより化成処理層が形成される。そして、その結晶粒径は通常、1〜10μmとなるため、結晶質化成処理層の場合、本発明で要求される平均膜厚(0.1μm以上0.9μm未満)の化成処理層を電気亜鉛めっき層表面に、ピンホールなどの化成処理皮膜の欠陥部を生じることなく形成することは極めて困難である。

【0050】

これに対し、非晶質化成処理層の場合、電気亜鉛めっき層表面に化成処理液を塗布すると、化成処理液が電気亜鉛めっき層と反応し、電気亜鉛めっき層を溶解すると同時に非晶質化成処理層が形成される。すなわち、非晶質化成処理層の場合、結晶核生成・成長を伴わず形成されるため、本発明で要求されるような極薄の化成処理層を形成することができる。以上の理由により、本発明においては、化成処理層を非晶質層とする。

【0051】

また、上記の如くカットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上である電気亜鉛めっき層に化成処理液を塗布して極薄の非晶質化成処理層を形成する場合において、図1(a)に示すような平坦型の化成処理層または図1(b)に示すような露出型の化成処理層が形成されるか否かは化成処理層の成膜時間(成膜速度)に大きく左右される。そこで、本発明では、電気亜鉛めっき層が形成された鋼板を1秒間浸漬した際の亜鉛溶解が0.05g/m2以下となる化成処理液を用いる。

【0052】

化成処理層の成膜時間が長いと(すなわち成膜速度が遅いと)、電気亜鉛めっき層と化成処理液とが反応して化成処理層を形成する前に、電気亜鉛めっき層の凹凸表面に塗布された化成処理液のうち凸部に塗布された化成処理液が凹部へ流れ込む。そのため、化成処理層の成膜時間が長いと、電気亜鉛めっき層の凹凸表面のうち凸部に形成される化成処理層は極薄または全く形成されず、結果として図1(a)に示すような平坦型の化成処理層または図1(b)に示すような露出型の化成処理層が形成される。

【0053】

一方、化成処理層の成膜時間が短いと(すなわち成膜速度が速いと)、電気亜鉛めっき層の凹凸表面に塗布された化成処理液のうち凸部に塗布された化成処理液が凹部へ流れ込む前に、電気亜鉛めっき層と化成処理液とが反応して化成処理層を形成する。そのため、電気亜鉛めっき層の凹凸表面の凸部に形成される化成処理層を十分に薄くすることができず、図1(d)の如く電気亜鉛めっき層表面を完全に覆い且つ電気亜鉛めっき層表面の輪郭(微細な凹凸)が現れるような化成処理層(以下、「輪郭型」の化成処理層という)が形成されてしまう。

【0054】

ここで、電気亜鉛めっき層に化成処理液を塗布して極薄の非晶質化成処理層を形成するに際し、成膜時間を長期化する、すなわち成膜速度を遅くするうえでは電気亜鉛めっき層との反応性が低い化成処理液を用いることが有効である。そこで、本発明では、電気亜鉛めっき層が形成された鋼板を1秒間浸漬した際の亜鉛溶解量を上記反応性の指標とし、本発明が目的とする平坦型または露出型の化成処理層を形成し得るような化成処理液を用いる。

【0055】

化成処理液と電気亜鉛めっき層との反応性が低いほど、電気亜鉛めっき層が形成された鋼板を化成処理液に浸漬した際の亜鉛溶解量は少なくなる。ここで、電気亜鉛めっき層が形成された鋼板を1秒間浸漬した際の亜鉛溶解量0.05g/m2超である場合、化成処理層の成膜速度を十分に遅くすることができず、輪郭型の化成処理層が形成されるおそれがある。また、本発明では電気亜鉛めっき層の最大高さ粗さRzを0.60μm以上とすることを要するが、上記亜鉛溶解量が0.05g/m2超である場合、電気亜鉛めっき層に化成処理液を塗布時、電気亜鉛めっき層が過剰に溶解して平滑化してしまい、所望の最大高さ粗さRzが得られないことも懸念される。

【0056】

以上の理由により、本発明では、電気亜鉛めっき層が形成された鋼板を1秒間浸漬した際の亜鉛溶解量が0.05g/m2以下となるような化成処理液を用いる。なお、電気亜鉛めっき層と化成処理液との反応性が極端に低いと、耐食性発現に有効な膜厚の化成処理層が形成されず、不適である。

このため、電気亜鉛めっき層が形成された鋼板を1秒間浸漬した際の亜鉛溶解は0.02g/m2以上とすることが好ましい。

【0057】

なお、本発明で用いる化成処理液としては、上記の如き非晶質化成処理層を形成し得るものであれば特に種類を問わないが、以下(1)〜(6)を含有する化成処理液が一例として挙げられる。

(1) 3ZnCO3・3Zn(OH)2・H2O

(2) Mg(OH)2

(3) MgCO3

(4) NaVO3

(5) bis-1,2-[triethoxysilyl]ethane

(6) ジホスホン酸・4Na

なお、上記(1)〜(5)の質量比は、(1):(2):(3):(4):(5)=1:1:1:1

:0.1〜0.4とすることが好ましい。

また、(1)〜(5)の合計質量は(6)の添加量(質量)の0.3〜0.8倍程度とすることが好ましい。

【0058】

電気亜鉛めっき層の上層に化成処理層を形成する方法については特に限定されず、ロールコーティング、スプレーコーティングなどにより化成処理液を塗布後、熱風加熱、誘導加熱によって乾燥させる方法がある。

【0059】

以上のように、本発明によると、高導電性であり且つ耐食性にも優れた電気亜鉛めっき鋼板を得ることができる。なお、本発明による電気亜鉛めっき鋼板は、無塗装であっても優れた耐食性を示すが、例えば導電性よりも耐食性を重視するような場合には、塗装を施して使用してもよい。

【実施例】

【0060】

冷延鋼板(板厚0.7mm)に、前処理としてアルカリ脱脂、水洗、酸洗(硫酸濃度50g/L,35〜40℃の硫酸水溶液に5秒間浸漬)、水洗を順次施したのち、以下の条件で電気亜鉛めっきを行った。

<電気亜鉛めっき条件>

電気めっき浴:Zn2+を1.5mol/L含有する硫酸浴あるいは塩化物浴

浴温:50℃

pH:硫酸浴の場合1.5、塩化物浴の場合4.0

相対流速:1.5m/sec

電流密度:15〜200A/dm2

電気量:600C/dm2

【0061】

電気亜鉛めっきを行うに際しては、表1に示すように電流密度を上記範囲内で変更し、種々の最大高さ粗さRzおよび種々の(002)面配向指数の電気亜鉛めっき層を具えた鋼板を得た。また、得られた鋼板に対して以下の条件の表面調整処理を施した。

<表面調整処理条件>

表面調整液:10g/L 縮合リン酸Na水溶液(pH=9.5)

表面調整液の浴温:60℃

方式:スプレー(1kgf/cm2)法で2秒間

【0062】

以上のようにして得られた鋼板について、電気亜鉛めっき層の最大高さ粗さRzおよび(002) 面配向指数を前記した方法により測定した。測定結果を表1に示す。

【0063】

続いて、上記によって得られた鋼板の電気亜鉛めっき層側の表面に、以下(1)〜(6)を含有する化成処理液をロールコーターで塗布したのち70℃に加熱して乾燥する化成処理を施して、化成処理層を形成した。なお、上記において、化成処理液を塗布後、乾燥開始までの時間は10秒とし、乾燥時間は15秒とした。

<化成処理液の組成>

(1) 7g/Lの3ZnCO3・3Zn(OH)2・H2O

(2) 7g/LのMg(OH)2

(3) 7g/LのMgCO3

(4) 7g/LのNaVO3

(5) 1g/Lのbis-1,2-[triethoxysilyl]ethane

(6) ジホスホン酸・4Na

なお、(1)〜(5)の合計質量を(6)の添加量(質量)の0.3〜0.8倍の範囲とした。

【0064】

化成処理液への亜鉛溶解量(前記電気亜鉛めっき層が形成された鋼板を化成処理液に1秒間浸漬した際の亜鉛溶解量)は、上記(6)に対する(1)〜(5)の添加量に依存する。そこで、化成処理を施すに際しては、上記(6)に対する(1)〜(5)の添加量を変更した種々の化成処理液を用いた。以上の化成処理で形成された化成処理層について、断面試料の走査型電子顕微鏡観察を行った。観察の結果、平坦型の化成処理層または露出型の化成処理層であることが確認されたものについては、断面試料の走査型電子顕微鏡観察による10視野の平均値により、化成処理層の平均膜厚(図1(a)または図1(b)のd)を求めた。一方、輪郭型の化成処理層であることが確認されたものについては、蛍光X線分析により分析領域φ40mmの平均付着量(g/m2)を測定し、得られた平均付着量(g/m2)を乾燥化成処理層比重(g/m3)で除することにより、化成処理層の平均膜厚とした。化成処理液への亜鉛溶解量および化成処理層の平均膜厚を表1に示す。

また、以上の化成処理で形成された化成処理層については何れも、X線回折法により非晶質層であることが確認された。

【0065】

以上により得られた化成処理層を具えた電気亜鉛めっき鋼板について、導電性および耐食性評価を行った。各々の評価方法は以下のとおりである。

<導電性>

JIS K 7194 に準拠し、三菱化学製低抵抗率計ロレスタ-GPに接続した同社製四探針プローブMCP-TP03P を鋼板表面に押し当てて、表面抵抗を測定した。測定では、プローブの押し付け荷重を20g/sで上昇させながら表面抵抗を測定し、表面抵抗値が10-4Ωになる押し付け荷重を導通荷重とした。この操作を各鋼板について10回繰り返して平均導通荷重を算出し、以下の基準で評価した。

平均導通荷重が300g以下 :◎

平均導通荷重が300g超500g以下:○

平均導通荷重が500g超 :×

【0066】

<耐食性>

JIS Z 2371(2000)に準拠した塩水噴霧試験を行い、48時間後の白錆発生面積率を求め、以下の基準で評価した。

白錆発生面積率が5%以下:○

白錆発生面積率が5%超 :×

以上の評価結果を表1に示す。

【0067】

【表1】

【0068】

表1から明らかであるように、本発明に従い製造された「電気亜鉛めっき層の最大高さ粗さRz:0.60μm以上」かつ「化成処理層の平均膜厚:0.1μm以上0.9μm未満」である本発明例は何れも、導電性、耐食性ともに良好な結果が得られた。また、上記に加えて「電気亜鉛めっき層の(002)面配向指数:4.0未満」を満足する本発明例は、特に高導電性であることが確認された。これに対し、本発明の条件を満足しない比較例は、導電性・耐食性の何れかまたは双方において良好な結果が得られなかった。

【0069】

また、表1に示した実施例のうち、比較例であるNo.2、並びに、本発明例であるNo.25について、SEM(走査型電子顕微鏡)による表面観察を行った。図2(a)は比較例であるNo.2の二次電子像、そして図2(b)は本発明例であるNo.25の二次電子像である。図2(a)の比較例では、下層の電気亜鉛めっき層が上層の化成処理層で覆われた輪郭型(図1(d))となっている。これに対し、図2(b)の本発明例では、電気亜鉛めっき層の六方晶(直線状の白色部)が確認され、下層の電気亜鉛めっき層が上層の化成処理層から部分的に露出した露出型の化成処理層(図1(b))となっている。

【技術分野】

【0001】

本発明は、特に家電・OA機器のパネル、シャーシ等に好適に用いられる化成処理層を具えた電気亜鉛めっき鋼板に係り、耐食性と高導電性を兼ね備えた電気亜鉛めっき鋼板およびその製造方法に関する。

【背景技術】

【0002】

近年、薄型テレビに代表されるデジタル家電の進展に伴い、これらの電気・電子装置からの電磁波漏洩が大きな問題となっている。電気・電子装置から漏洩する電磁波は、他の電気・電子装置に対する妨害波として作用し誤作動等を招来する。そのため、国内外において電気・電子装置の電磁波漏洩に関する規格が設けられており、CISPR(国際無線障害特別委員会)やVCCI(情報処理装置等電波障害自主規制協議会)では、周波数:30〜1000MHzでの漏洩電磁波について、電界強度の上限値を規定している。また、外部からの電気的な妨害による誤作動等の障害を防止する対策も必要となる。

【0003】

これらの対策としては、電気・電子装置に内蔵された回路基板を鋼板製の筺体であるシールドボックスに収める事が一般的となっている。シールドボックスは通常、開口部を有する箱体と蓋体とにより構成され、シールドボックスの箱体の開口部から回路基板を収容し、蓋体で開口部を塞いで箱体と蓋体をネジ止めすることにより回路基板を電磁的に遮蔽する。

【0004】

ところで、上記シールドボックスの電磁波シールド特性はシールドボックス素材の導電性に左右され、導電性が高いほど電磁波シールド特性は良好となる。一方、電気・電子装置は様々な腐食環境下で使用されることから、シールドボックスをはじめこれらの装置の構成部材は、実使用環境で所望の耐食性を有することも重要となる。すなわち、シールドボックスは、その素材として高い導電性を有するとともに耐食性にも優れた素材を適用することが必要とされている。

【0005】

従来、電気・電子装置用のシールドボックス素材には、耐食性を向上させる目的でクロム酸、重クロム酸またはその塩類を主成分とした処理液による汎用クロメート処理が施された電気亜鉛めっき鋼板が広く用いられていた。しかしながら、クロメート皮膜を具えた亜鉛めっき鋼板については、6価クロムの溶出のない皮膜が形成されているものの、6価クロムの使用を削減しようとする動きが高まりつつある。近年、地球環境問題の高まりとともに、作業環境や排水処理を重視した法規制のみならず環境負荷や環境調和を重視した法規制も整備されつつある。

【0006】

このような背景下、6価クロムを用いない電気亜鉛めっき鋼板の表面処理技術、すなわちクロメートフリー技術が望まれており、例えば特許文献1では、特定のカチオン成分と、シランカップリング剤と、特定の化学構造を有する水溶性重合体とを含む、ノンクロム系の酸性表面処理剤を用いて金属材料の表面を処理する技術が提案されている。そして、係る技術によると、クロメートを含まない水性処理液により高耐食性能を有する表面処理材料が得られるとされている。

【0007】

また、特許文献2では、金属材料表面に第1層としてシランカップリング剤成分と、特定の化学構造を有する重合体成分から成る組成物を皮膜として形成し、第2層として第1層の上層にシリカ含有樹脂組成物で被覆し、ノンクロム系有機複合被覆金属材料とする技術が開示されている。そして、係る技術によると、クロメートを使用せずに高耐食性能を有する有機複合被覆金属材料が得られるとされている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−106945号公報

【特許文献2】特開平11−276987号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1および特許文献2で提案されているように、クロメートフリー技術では通常、亜鉛めっき層の上層に絶縁性の化成処理皮膜を形成することから、クロメート皮膜を具えた電気亜鉛めっき鋼板に比べて表層部である皮膜形成部の導電性が大幅に低下している。そのため、このような亜鉛めっき鋼板をシールドボックスに適用した場合、箱体と蓋体の接触面、すなわち、絶縁性皮膜同士が接触する部分で十分な電磁波シールド特性を確保することができず、箱体と蓋体の接触面から電磁波が漏洩してしまう。

【0010】

そこで、箱体と蓋体のネジ止め箇所を増やす、或いは箱体と蓋体との間にガスケット(弾力性のあるスポンジに金属メッシュが巻かれたもの)を挟むなどして、箱体−蓋体間の面圧を上げたり接触面積を増やすことにより、箱体と蓋体の接触面における導電性を確保する工夫が為されている。しかし、このような工夫を凝らすことにより箱体と蓋体の接触面からの電磁波漏洩は抑制されるものの、ネジ止め箇所の増加やガスケットの使用は製造コストの高騰を招く。

【0011】

以上の理由により、クロメートフリーであり、且つネジ止め箇所の増加やガスケットが不要な高導電性を発揮する電気亜鉛めっき鋼板の開発が強く求められている。ここで、クロメートフリーである絶縁性の化成処理皮膜を具えた電気亜鉛めっき鋼板の導電性を高めるうえでは、化成処理皮膜の膜厚を薄くすることが有効である。しかしながら、絶縁性の化成処理皮膜を具えた電気亜鉛めっき鋼板の導電性と耐食性は相反する関係にあり、絶縁性皮膜の膜厚を薄くすると所望の耐食性が得られない。

【0012】

以上のような背景の下、本発明は、従来技術が抱える課題を解決し、クロメートフリーであり、且つ耐食性と高導電性を兼ね備えた電気亜鉛めっき鋼板およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは上記課題を解決すべく、電気亜鉛めっき鋼板の耐食性および導電性に及ぼす鋼板表面性状、表面処理条件等について鋭意検討した。その結果、電気亜鉛めっき層の最大高さ粗さRzを大きくするとともに、電気亜鉛めっき層の上層に形成する化成処理層の平均膜厚を調整することにより、高導電性であり且つ耐食性に優れた電気亜鉛めっき鋼板が得られることを知見した。

【0014】

図1(a)に示すように、化成処理層の膜厚を電気亜鉛めっき層の最大高さ粗さRzと同程度にすると、電気亜鉛めっき層の凹凸表面のうち凸部に形成される化成処理層が極めて薄くなるため、電気亜鉛めっき鋼板の導電性が向上する。更に、化成処理層の膜厚を電気亜鉛めっき層の最大高さ粗さRz未満にすると、図1(b)に示すように、電気亜鉛めっき層の一部(例えば、電気亜鉛めっき層の凹凸表面のうち凸部)が化成処理層に覆われずに露出するため、電気亜鉛めっき鋼板の導電性が飛躍的に向上する。

【0015】

したがって、電気亜鉛めっき鋼板の導電性を高めるうえでは、化成処理層の膜厚を電気亜鉛めっき層の最大高さ粗さRzと同程度或いはRz未満とすることが有効となる。しかしながら、単に、化成処理層の膜厚を電気亜鉛めっき層の最大高さ粗さRzと同程度或いはRz未満としただけでは、高導電性であるとともに耐食性に優れた電気亜鉛めっき鋼板とすることはできない。

【0016】

そこで、本発明者らは、図1(a)に示すように化成処理層の表面が平坦であり、電気亜鉛めっき層の凹凸表面の凸部に形成される化成処理層が極めて薄くなるような化成処理層(以下、「平坦型」の化成処理層という)、或いは図1(b)に示すように電気亜鉛めっき層の一部が化成処理されずに露出するような(例えば、電気亜鉛めっき層の表面凹凸の凸部が露出した)化成処理層(以下、「露出型」の化成処理層という)を形成する必要があることに想到した。そして、最大高さ粗さRzが0.60μm以上となるように成形した電気亜鉛めっき層の上層に、亜鉛めっき層との反応性が低い化成処理液を用いて非晶質の化成処理層を形成することが有効であることを突き止めた。

【0017】

具体的には電気亜鉛めっき層の最大高さ粗さRzを0.60μm以上とし、該電気亜鉛めっき層の上層に形成する化成処理層の平均膜厚を0.1μm以上0.9μm未満とすることで、更には化成処理層を平坦型または露出型とすることで、高導電性であり且つ耐食性に優れた電気亜鉛めっき鋼板が得られることを知見した。

【0018】

また、本発明者らは、電気亜鉛めっき層の最大高さ粗さRzを測定するに際し、導電性に影響を及ぼす微小な亜鉛露出部の観察のためには適正なカットオフ値を選択する必要があることを知見した。

【0019】

本発明は、これらの知見に基づきなされたものであり、その要旨は次のとおりである。

[1]鋼板表面に電気亜鉛めっき層を具え、該電気亜鉛めっき層の上層に化成処理層を具えた電気亜鉛めっき鋼板であって、前記電気亜鉛めっき層のカットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上であり、前記化成処理層が平均膜厚0.1μm以上0.9μm未満の非晶質層であることを特徴とする電気亜鉛めっき鋼板。

【0020】

[2]前記[1]において、前記化成処理層が、表面が平坦である平坦型の化成処理層、または、前記電気亜鉛めっき層の一部が前記化成処理層から露出した露出型の化成処理層であることを特徴とする電気亜鉛めっき鋼板。

【0021】

[3]前記[1]または[2]において、前記電気亜鉛めっき層の(002)面配向指数が4.0未満であることを特徴とする電気亜鉛めっき鋼板。

【0022】

[4]鋼板に電気亜鉛めっき処理を施したのち、化成処理を施す電気亜鉛めっき鋼板の製造方法において、前記鋼板表面に形成される電気亜鉛めっき層のカットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上となるような条件で前記電気亜鉛めっき処理を施し、前記電気亜鉛めっき層が形成された鋼板を1秒間浸漬した際の亜鉛溶解量が0.05g/m2以下となるような化成処理液を用いて前記化成処理を施し、前記化成処理層を平均膜厚0.1μm以上0.9μm未満の非晶質層とすることを特徴とする電気亜鉛めっき鋼板の製造方法。

【0023】

[5]前記[4]において、前記化成処理層が、表面が平坦である平坦型の化成処理層、または、前記電気亜鉛めっき層の一部が前記化成処理層から露出した露出型の化成処理層であることを特徴とする電気亜鉛めっき鋼板の製造方法。

【0024】

[6]前記[4]または[5]において、前記鋼板表面に形成される前記電気亜鉛めっき層の(002)面配向指数が4.0未満となるような条件で前記電気亜鉛めっき処理を施すことを特徴とする電気亜鉛めっき鋼板の製造方法。

【発明の効果】

【0025】

本発明によると、高導電率であるとともに優れた耐食性を有する電気亜鉛めっき鋼板が得られる。したがって、本発明によると、耐食性に優れるとともに電磁気シールド特性にも優れ、シールドボックス素材等に好適な電気亜鉛めっき鋼板を提供することができる。

【図面の簡単な説明】

【0026】

【図1】(a)電気亜鉛めっき層の上層に形成された「平坦型」化成処理層の一例を模式的に示した図である。(b)電気亜鉛めっき層の上層に形成された「露出型」化成処理層の一例を模式的に示した図である。(c)「平坦型」化成処理層または「露出型」化成処理層の一部を拡大した図である。(d)電気亜鉛めっき層の上層に形成された「輪郭型」化成処理層を模式的に示した図である。

【図2】(a)比較例(No.2)の電気亜鉛めっき鋼板表面の二次電子像を示す図である。(b)本発明例(No.25)の電気亜鉛めっき鋼板表面の二次電子像を示す図である。

【発明を実施するための形態】

【0027】

以下、本発明について詳細に説明する。

本発明の電気亜鉛めっき鋼板は、鋼板表面に電気亜鉛めっき層を具え、該電気亜鉛めっき層の上層に化成処理層を具えた電気亜鉛めっき鋼板であって、前記電気亜鉛めっき層のカットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上であり、前記化成処理層が平均膜厚0.1μm以上0.9μm未満の非晶質層であることを特徴とする。

【0028】

本発明の電気亜鉛めっき鋼板の基材となる鋼板は特に限定されず、従前公知のめっき用鋼板である冷延鋼板、熱延鋼板、熱延焼鈍鋼板等を用いることができる。

【0029】

本発明の電気亜鉛めっき鋼板は、カットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上である電気亜鉛めっき層を有する。先述のとおり、本発明では電気亜鉛めっき層の上層に図1(a)に示すような「平坦型」または図1(b)に示すような「露出型」の化成処理層を形成する必要があるが、上記Rzが0.60μm未満である場合、化成処理層の平均膜厚を極端に薄くすることを余儀なくされ、電気亜鉛めっき鋼板に所望の耐食性を付与することが極めて困難となる。

【0030】

また、シールドボックスの箱体と蓋体との接触面圧を向上する観点からも、電気亜鉛めっき層の最大高さ粗さRzを0.60μm以上とすることが好ましい。電気亜鉛めっき鋼板表面の粗さが大きいほど、これらの鋼板同士が接触する際、表面凹凸のうちの凸部に作用する局所的な面圧が高くなる。そのため、電気亜鉛めっき層が化成処理層から露出している場合には、電気亜鉛めっき層の最大高さ粗さRzが0.60μm以上であると、Rzが0.60μm未満では得られない高い導電性が得られる。

【0031】

したがって、本発明では、電気亜鉛めっき層の最大高さ粗さRzを0.60μm以上とする。また、導電率の向上化を図るうえでは、Rzを0.80μm以上とすることが好ましい。一方、電気亜鉛めっき層の最大高さ粗さRzを過剰に大きくすると、耐食性の著しい低下を招来する。よって、Rzは1.20μm以下とすることが好ましい。より好ましくは1.00μm以下である。なお、本出願において「最大高さ粗さRz」とは、JIS B 0601(2001)に規定される「最大高さ粗さ」を意味するものとする。

【0032】

本発明では、後述のとおり、電気亜鉛めっき層の最大高さ粗さRzを、3D-SEM(電子線三次元粗さ解析装置)の二次電子像より求める。また、本発明においては、電気亜鉛めっき層の最大高さ粗さRzを測定する際のハイパスフィルタのカットオフ値を適正化することも極めて重要である。これは、本発明では電気亜鉛めっき層自体の凹凸形状が重要であり、Rzを求める際には原板(鋼板)自体の凹凸形状を除去する必要がある為である。カットオフ値が0.01mmを超えると、測定データには電気亜鉛めっき層の凹凸形状に、原板(鋼板)自体の凹凸形状の影響が残る。一方、Rzが0.01mm未満では、測定データに電気亜鉛めっき層の凹凸形状が正確に反映されなくなる。したがって、本発明では、電気亜鉛めっき層の最大高さ粗さRzを測定する際のカットオフ値を0.01mmとする。

【0033】

本発明における電気亜鉛めっき層の最大高さ粗さRzは、3D-SEMの二次電子像により測定した値とする。具体的には、例えば(株)エリオニクス製ERA-8800FEを用い、加速電圧:5kV、測定領域:120×90μm、測定間隔:0.2μmで測定を行い、カットオフ波長:0.01mmのハイパスフィルタ処理した高さ分布データを求め、最大高さ粗さRzを算出する。

【0034】

本発明においては、カットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上である電気亜鉛めっき層の上層に形成される化成処理層を、平均膜厚0.1μm以上0.9μm未満の非晶質層とする。

化成処理層の平均膜厚が0.1μm未満であると、電気亜鉛めっき鋼板の耐食性が不十分となる。また、化成処理層形成時に塗布ムラなどによる皮膜欠陥部が発生し易く、工業的製法による付着量制御が困難となる。一方、平均膜厚が0.9μm以上になると、導電性が著しく低下するとともに、耐食性向上効果が飽和するため経済的にも不利となる。したがって、化成処理層は、平均膜厚0.1μm以上0.9μm未満とする。

【0035】

本発明において、化成処理層の平均膜厚は、平坦型の化成処理層の膜厚(図1(a)のd)または露出型の化成処理層の膜厚(図1(b)のd)を意味する。具体的には、電気亜鉛めっき鋼板の基材となる鋼板の板面に垂直な面を観察し、図1(c)に示すように電気亜鉛めっき層の凹部に形成された化成処理層を上部断面S1と下部断面S2とに分割するような線(上記鋼板の板面に略平行な線)であって、観察される上部断面S1の断面積と下部断面S2の断面積とが等しくなるような線Lを引き、この線Lと電気亜鉛めっき層の凹部との最短距離を膜厚とする。そして、合計N個の気亜鉛めっき層の凹部について前記膜厚を求め、これらの平均値を平均膜厚とする。合計数Nは10とする。なお、平坦型の化成処理層に関しては、上記によって得られた平均膜厚に、電気亜鉛めっき層の凸部に形成された化成処理層の平均膜厚を加えたものを、平均膜厚とする。本発明では上記した平均膜厚を0.1μm以上0.9μm未満とする。なお、化成処理層の平均膜厚は、断面試料の走査型電子顕微鏡観察による10視野の平均値などで測定することができる。

【0036】

また、上記化成処理層は非晶質層とする。本発明では、電気亜鉛めっき層の上層に、平均膜厚0.1μm以上0.9μm未満である化成処理層を形成することを要するが、後述するように結晶質の化成処理層を平均膜厚0.1μm以上0.9μm未満という薄さに形成することは極めて困難である。したがって、一般的なリン酸塩皮膜に代表される結晶質層は、本発明における化成処理層には不適である。

【0037】

本発明における化成処理層の組成は、非晶質層であれば特に限定されない。すなわち、無機系、樹脂系、有機・無機複合系の何れの化成処理層も適用可能であり、特にリン酸塩非晶質層が好ましい。但し、不溶性あるいは難溶性化合物、例えば、縮合リン酸亜鉛など防錆顔料やコロイダルシリカなど金属ゾルなどが含有する化成処理層の場合、局所的に膜厚が著しく増加して導電性が著しく低下する場合があるため、不適である。

【0038】

以上のように、本発明によると、カットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上である電気亜鉛めっき層の上層に、平均膜厚0.1μm以上0.9μm未満の非晶質である化成処理層を形成することで、高導電性であり且つ耐食性に優れた電気亜鉛めっき鋼板が得られる。

また、本発明では、電気亜鉛めっき層を上記Rz値とすることに加えて、電気亜鉛めっき層の(002)面配向指数を4.0未満とすることが好ましい。

【0039】

電気亜鉛めっき層の(002)面は最も平滑な面であることから、電気亜鉛めっき層の最大高さ粗さRzを高めて図1(a)に示すような平坦型の化成処理層または図1(b)に示すような露出型の化成処理層を形成するうえでは不利となる。また、電気亜鉛めっき層の凹凸表面のうち凸部に作用する面圧を局所的に高めることが困難となる。したがって、電気亜鉛めっき層の(002)面の配向指数を低減すること、具体的にはその配向指数を4.0未満とすることが好ましい。

【0040】

(002)面の配向指数が4.0未満である電気亜鉛めっき層は、具体的には、例えばZn2+を1.5mol/L含有する硫酸浴(pH1.5)において、相対流速1.5m/s、浴温50℃とし、電流密度を30A/dm2以上とすることによって容易に得られる。なお、上記した電気亜鉛めっき層の(002)面の配向指数は、X線回折法による回折パターンから得られるものであり、亜鉛の(002)面の標準回折ピーク強度に対する、亜鉛めっき層の(002)面の回折ピーク強度の強度比である。

【0041】

以上に述べた本発明の電気亜鉛めっき鋼板は、基材となる鋼板表面に形成される電気亜鉛めっき層のカットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上となるような条件、或いは更に電気亜鉛めっき層の(002)面の配向指数が4.0未満となる条件で電気亜鉛めっき処理を施し、前記電気亜鉛めっき層が形成された鋼板を1秒間浸漬した際の亜鉛溶解量が0.05g/m2以下となるような化成処理液を用いて前記化成処理を施し、前記化成処理層を平均膜厚0.1μm以上0.9μm未満の非晶質層とすることにより得られる。

【0042】

本発明においては、通常公知の電気亜鉛めっき処理工程を経ることにより基材となる鋼板に電気亜鉛めっき層を形成することができる。基材となる鋼板には電気亜鉛めっき処理の前処理として鋼板表面を清浄化する脱脂処理が施され、続く水洗後、鋼板表面を活性化する酸洗処理が施される。そして、酸洗処理後の鋼板を水洗したのち、電気亜鉛めっきを実施する。

【0043】

上記前処理の酸洗処理には、硫酸、塩酸、硝酸およびこれらの混合液等、各種の酸を使用することができるが、特に硫酸、塩酸、または硫酸と塩酸の混合液を使用することが好ましい。また、酸の濃度等も特に限定されないが、酸化皮膜の除去能等を考慮すると、酸の濃度を1〜20mass%とし、液温を10〜70℃とすることが好ましい。更に、これらの酸は、消泡剤、溶解制御(溶解促進または溶解抑制)剤を含有してもよい。

【0044】

電気亜鉛めっきのめっき浴種も特に限定されないが、硫酸浴、塩化物浴または硫酸と塩化物の混合浴などが好適に用いられる。また、電導度補助剤、pH緩衝剤等、各種の添加剤を含有してもよい。

【0045】

また、電気亜鉛めっき処理の後処理として、化成処理を施す前に表面調整処理を行ってもよい。係る処理に用いる表面調整液の種類は特に限定されず、めっき液の残渣除去、めっき層と化成処理液との反応性制御のほか、電気亜鉛めっき層の最大高さ粗さRzや(002)面の配向指数を制御する観点から適宜選択すればよい。

【0046】

そして、基材の表面粗さ、或いは前記前処理や後処理の諸条件(処理液の組成、pH、液温等)、めっき浴組成、めっき浴中の不純物濃度、添加剤の種類および添加量、めっき浴のpH、浴温、電流密度などの電気亜鉛めっき条件等を制御することにより、所望の最大高さ粗さRzや(002)面配向指数を有する電気亜鉛めっき層を形成することができる。

【0047】

所望の最大高さ粗さRzや(002)面配向指数を有する電気亜鉛めっき層が形成された電気亜鉛めっき鋼板には、続いて化成処理が施される。ここで重要となるのは、化成処理により形成される化成処理層を非晶質層とすること、および、化成処理に用いる化成処理液の適正化を図ることであり、本発明では前記電気亜鉛めっき層が形成された鋼板を1秒間浸漬した際の亜鉛溶解量が0.05g/m2以下となるような化成処理液を用いて非晶質の化成処理層を形成することを必須とする。

【0048】

先述のとおり、電気亜鉛めっき鋼板の導電性および耐食性をともに向上するためには、カットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上である電気亜鉛めっき層の上層に、平均膜厚が0.1μm以上0.9μm未満の化成処理層を、図1(a)に示すような平坦型の化成処理層または図1(b)に示すような露出型の化成処理層となるように形成する必要がある。

【0049】

ここで、化成処理層は結晶質層のものと非晶質層のものとに分類することができ、これらの層の微視的構造は互いに大きく異なる。リン酸亜鉛系の化成処理層を例に挙げて説明すると、結晶質化成処理層の場合、電気亜鉛めっき層表面に化成処理液を塗布後、まず電気亜鉛めっき層表面にリン酸亜鉛の結晶核が生成し、この結晶核が成長することにより化成処理層が形成される。そして、その結晶粒径は通常、1〜10μmとなるため、結晶質化成処理層の場合、本発明で要求される平均膜厚(0.1μm以上0.9μm未満)の化成処理層を電気亜鉛めっき層表面に、ピンホールなどの化成処理皮膜の欠陥部を生じることなく形成することは極めて困難である。

【0050】

これに対し、非晶質化成処理層の場合、電気亜鉛めっき層表面に化成処理液を塗布すると、化成処理液が電気亜鉛めっき層と反応し、電気亜鉛めっき層を溶解すると同時に非晶質化成処理層が形成される。すなわち、非晶質化成処理層の場合、結晶核生成・成長を伴わず形成されるため、本発明で要求されるような極薄の化成処理層を形成することができる。以上の理由により、本発明においては、化成処理層を非晶質層とする。

【0051】

また、上記の如くカットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上である電気亜鉛めっき層に化成処理液を塗布して極薄の非晶質化成処理層を形成する場合において、図1(a)に示すような平坦型の化成処理層または図1(b)に示すような露出型の化成処理層が形成されるか否かは化成処理層の成膜時間(成膜速度)に大きく左右される。そこで、本発明では、電気亜鉛めっき層が形成された鋼板を1秒間浸漬した際の亜鉛溶解が0.05g/m2以下となる化成処理液を用いる。

【0052】

化成処理層の成膜時間が長いと(すなわち成膜速度が遅いと)、電気亜鉛めっき層と化成処理液とが反応して化成処理層を形成する前に、電気亜鉛めっき層の凹凸表面に塗布された化成処理液のうち凸部に塗布された化成処理液が凹部へ流れ込む。そのため、化成処理層の成膜時間が長いと、電気亜鉛めっき層の凹凸表面のうち凸部に形成される化成処理層は極薄または全く形成されず、結果として図1(a)に示すような平坦型の化成処理層または図1(b)に示すような露出型の化成処理層が形成される。

【0053】

一方、化成処理層の成膜時間が短いと(すなわち成膜速度が速いと)、電気亜鉛めっき層の凹凸表面に塗布された化成処理液のうち凸部に塗布された化成処理液が凹部へ流れ込む前に、電気亜鉛めっき層と化成処理液とが反応して化成処理層を形成する。そのため、電気亜鉛めっき層の凹凸表面の凸部に形成される化成処理層を十分に薄くすることができず、図1(d)の如く電気亜鉛めっき層表面を完全に覆い且つ電気亜鉛めっき層表面の輪郭(微細な凹凸)が現れるような化成処理層(以下、「輪郭型」の化成処理層という)が形成されてしまう。

【0054】

ここで、電気亜鉛めっき層に化成処理液を塗布して極薄の非晶質化成処理層を形成するに際し、成膜時間を長期化する、すなわち成膜速度を遅くするうえでは電気亜鉛めっき層との反応性が低い化成処理液を用いることが有効である。そこで、本発明では、電気亜鉛めっき層が形成された鋼板を1秒間浸漬した際の亜鉛溶解量を上記反応性の指標とし、本発明が目的とする平坦型または露出型の化成処理層を形成し得るような化成処理液を用いる。

【0055】

化成処理液と電気亜鉛めっき層との反応性が低いほど、電気亜鉛めっき層が形成された鋼板を化成処理液に浸漬した際の亜鉛溶解量は少なくなる。ここで、電気亜鉛めっき層が形成された鋼板を1秒間浸漬した際の亜鉛溶解量0.05g/m2超である場合、化成処理層の成膜速度を十分に遅くすることができず、輪郭型の化成処理層が形成されるおそれがある。また、本発明では電気亜鉛めっき層の最大高さ粗さRzを0.60μm以上とすることを要するが、上記亜鉛溶解量が0.05g/m2超である場合、電気亜鉛めっき層に化成処理液を塗布時、電気亜鉛めっき層が過剰に溶解して平滑化してしまい、所望の最大高さ粗さRzが得られないことも懸念される。

【0056】

以上の理由により、本発明では、電気亜鉛めっき層が形成された鋼板を1秒間浸漬した際の亜鉛溶解量が0.05g/m2以下となるような化成処理液を用いる。なお、電気亜鉛めっき層と化成処理液との反応性が極端に低いと、耐食性発現に有効な膜厚の化成処理層が形成されず、不適である。

このため、電気亜鉛めっき層が形成された鋼板を1秒間浸漬した際の亜鉛溶解は0.02g/m2以上とすることが好ましい。

【0057】

なお、本発明で用いる化成処理液としては、上記の如き非晶質化成処理層を形成し得るものであれば特に種類を問わないが、以下(1)〜(6)を含有する化成処理液が一例として挙げられる。

(1) 3ZnCO3・3Zn(OH)2・H2O

(2) Mg(OH)2

(3) MgCO3

(4) NaVO3

(5) bis-1,2-[triethoxysilyl]ethane

(6) ジホスホン酸・4Na

なお、上記(1)〜(5)の質量比は、(1):(2):(3):(4):(5)=1:1:1:1

:0.1〜0.4とすることが好ましい。

また、(1)〜(5)の合計質量は(6)の添加量(質量)の0.3〜0.8倍程度とすることが好ましい。

【0058】

電気亜鉛めっき層の上層に化成処理層を形成する方法については特に限定されず、ロールコーティング、スプレーコーティングなどにより化成処理液を塗布後、熱風加熱、誘導加熱によって乾燥させる方法がある。

【0059】

以上のように、本発明によると、高導電性であり且つ耐食性にも優れた電気亜鉛めっき鋼板を得ることができる。なお、本発明による電気亜鉛めっき鋼板は、無塗装であっても優れた耐食性を示すが、例えば導電性よりも耐食性を重視するような場合には、塗装を施して使用してもよい。

【実施例】

【0060】

冷延鋼板(板厚0.7mm)に、前処理としてアルカリ脱脂、水洗、酸洗(硫酸濃度50g/L,35〜40℃の硫酸水溶液に5秒間浸漬)、水洗を順次施したのち、以下の条件で電気亜鉛めっきを行った。

<電気亜鉛めっき条件>

電気めっき浴:Zn2+を1.5mol/L含有する硫酸浴あるいは塩化物浴

浴温:50℃

pH:硫酸浴の場合1.5、塩化物浴の場合4.0

相対流速:1.5m/sec

電流密度:15〜200A/dm2

電気量:600C/dm2

【0061】

電気亜鉛めっきを行うに際しては、表1に示すように電流密度を上記範囲内で変更し、種々の最大高さ粗さRzおよび種々の(002)面配向指数の電気亜鉛めっき層を具えた鋼板を得た。また、得られた鋼板に対して以下の条件の表面調整処理を施した。

<表面調整処理条件>

表面調整液:10g/L 縮合リン酸Na水溶液(pH=9.5)

表面調整液の浴温:60℃

方式:スプレー(1kgf/cm2)法で2秒間

【0062】

以上のようにして得られた鋼板について、電気亜鉛めっき層の最大高さ粗さRzおよび(002) 面配向指数を前記した方法により測定した。測定結果を表1に示す。

【0063】

続いて、上記によって得られた鋼板の電気亜鉛めっき層側の表面に、以下(1)〜(6)を含有する化成処理液をロールコーターで塗布したのち70℃に加熱して乾燥する化成処理を施して、化成処理層を形成した。なお、上記において、化成処理液を塗布後、乾燥開始までの時間は10秒とし、乾燥時間は15秒とした。

<化成処理液の組成>

(1) 7g/Lの3ZnCO3・3Zn(OH)2・H2O

(2) 7g/LのMg(OH)2

(3) 7g/LのMgCO3

(4) 7g/LのNaVO3

(5) 1g/Lのbis-1,2-[triethoxysilyl]ethane

(6) ジホスホン酸・4Na

なお、(1)〜(5)の合計質量を(6)の添加量(質量)の0.3〜0.8倍の範囲とした。

【0064】

化成処理液への亜鉛溶解量(前記電気亜鉛めっき層が形成された鋼板を化成処理液に1秒間浸漬した際の亜鉛溶解量)は、上記(6)に対する(1)〜(5)の添加量に依存する。そこで、化成処理を施すに際しては、上記(6)に対する(1)〜(5)の添加量を変更した種々の化成処理液を用いた。以上の化成処理で形成された化成処理層について、断面試料の走査型電子顕微鏡観察を行った。観察の結果、平坦型の化成処理層または露出型の化成処理層であることが確認されたものについては、断面試料の走査型電子顕微鏡観察による10視野の平均値により、化成処理層の平均膜厚(図1(a)または図1(b)のd)を求めた。一方、輪郭型の化成処理層であることが確認されたものについては、蛍光X線分析により分析領域φ40mmの平均付着量(g/m2)を測定し、得られた平均付着量(g/m2)を乾燥化成処理層比重(g/m3)で除することにより、化成処理層の平均膜厚とした。化成処理液への亜鉛溶解量および化成処理層の平均膜厚を表1に示す。

また、以上の化成処理で形成された化成処理層については何れも、X線回折法により非晶質層であることが確認された。

【0065】

以上により得られた化成処理層を具えた電気亜鉛めっき鋼板について、導電性および耐食性評価を行った。各々の評価方法は以下のとおりである。

<導電性>

JIS K 7194 に準拠し、三菱化学製低抵抗率計ロレスタ-GPに接続した同社製四探針プローブMCP-TP03P を鋼板表面に押し当てて、表面抵抗を測定した。測定では、プローブの押し付け荷重を20g/sで上昇させながら表面抵抗を測定し、表面抵抗値が10-4Ωになる押し付け荷重を導通荷重とした。この操作を各鋼板について10回繰り返して平均導通荷重を算出し、以下の基準で評価した。

平均導通荷重が300g以下 :◎

平均導通荷重が300g超500g以下:○

平均導通荷重が500g超 :×

【0066】

<耐食性>

JIS Z 2371(2000)に準拠した塩水噴霧試験を行い、48時間後の白錆発生面積率を求め、以下の基準で評価した。

白錆発生面積率が5%以下:○

白錆発生面積率が5%超 :×

以上の評価結果を表1に示す。

【0067】

【表1】

【0068】

表1から明らかであるように、本発明に従い製造された「電気亜鉛めっき層の最大高さ粗さRz:0.60μm以上」かつ「化成処理層の平均膜厚:0.1μm以上0.9μm未満」である本発明例は何れも、導電性、耐食性ともに良好な結果が得られた。また、上記に加えて「電気亜鉛めっき層の(002)面配向指数:4.0未満」を満足する本発明例は、特に高導電性であることが確認された。これに対し、本発明の条件を満足しない比較例は、導電性・耐食性の何れかまたは双方において良好な結果が得られなかった。

【0069】

また、表1に示した実施例のうち、比較例であるNo.2、並びに、本発明例であるNo.25について、SEM(走査型電子顕微鏡)による表面観察を行った。図2(a)は比較例であるNo.2の二次電子像、そして図2(b)は本発明例であるNo.25の二次電子像である。図2(a)の比較例では、下層の電気亜鉛めっき層が上層の化成処理層で覆われた輪郭型(図1(d))となっている。これに対し、図2(b)の本発明例では、電気亜鉛めっき層の六方晶(直線状の白色部)が確認され、下層の電気亜鉛めっき層が上層の化成処理層から部分的に露出した露出型の化成処理層(図1(b))となっている。

【特許請求の範囲】

【請求項1】

鋼板表面に電気亜鉛めっき層を具え、該電気亜鉛めっき層の上層に化成処理層を具えた電気亜鉛めっき鋼板であって、前記電気亜鉛めっき層のカットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上であり、前記化成処理層が平均膜厚0.1μm以上0.9μm未満の非晶質層であることを特徴とする電気亜鉛めっき鋼板。

【請求項2】

前記化成処理層が、表面が平坦である平坦型の化成処理層、または、前記電気亜鉛めっき層の一部が前記化成処理層から露出した露出型の化成処理層であることを特徴とする請求項1に記載の電気亜鉛めっき鋼板。

【請求項3】

前記電気亜鉛めっき層の(002)面配向指数が4.0未満であることを特徴とする請求項1または2に記載の電気亜鉛めっき鋼板。

【請求項4】

鋼板に電気亜鉛めっき処理を施したのち、化成処理を施す電気亜鉛めっき鋼板の製造方法において、前記鋼板表面に形成される電気亜鉛めっき層のカットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上となるような条件で前記電気亜鉛めっき処理を施し、前記電気亜鉛めっき層が形成された鋼板を1秒間浸漬した際の亜鉛溶解量が0.05g/m2以下となるような化成処理液を用いて前記化成処理を施し、前記化成処理層を平均膜厚0.1μm以上0.9μm未満の非晶質層とすることを特徴とする電気亜鉛めっき鋼板の製造方法。

【請求項5】

前記化成処理層が、表面が平坦である平坦型の化成処理層、または、前記電気亜鉛めっき層の一部が前記化成処理層から露出した露出型の化成処理層であることを特徴とする請求項4に記載の電気亜鉛めっき鋼板の製造方法。

【請求項6】

前記鋼板表面に形成される前記電気亜鉛めっき層の(002)面配向指数が4.0未満となるような条件で前記電気亜鉛めっき処理を施すことを特徴とする請求項4または5に記載の電気亜鉛めっき鋼板の製造方法。

【請求項1】

鋼板表面に電気亜鉛めっき層を具え、該電気亜鉛めっき層の上層に化成処理層を具えた電気亜鉛めっき鋼板であって、前記電気亜鉛めっき層のカットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上であり、前記化成処理層が平均膜厚0.1μm以上0.9μm未満の非晶質層であることを特徴とする電気亜鉛めっき鋼板。

【請求項2】

前記化成処理層が、表面が平坦である平坦型の化成処理層、または、前記電気亜鉛めっき層の一部が前記化成処理層から露出した露出型の化成処理層であることを特徴とする請求項1に記載の電気亜鉛めっき鋼板。

【請求項3】

前記電気亜鉛めっき層の(002)面配向指数が4.0未満であることを特徴とする請求項1または2に記載の電気亜鉛めっき鋼板。

【請求項4】

鋼板に電気亜鉛めっき処理を施したのち、化成処理を施す電気亜鉛めっき鋼板の製造方法において、前記鋼板表面に形成される電気亜鉛めっき層のカットオフ値0.01mmで測定した最大高さ粗さRzが0.60μm以上となるような条件で前記電気亜鉛めっき処理を施し、前記電気亜鉛めっき層が形成された鋼板を1秒間浸漬した際の亜鉛溶解量が0.05g/m2以下となるような化成処理液を用いて前記化成処理を施し、前記化成処理層を平均膜厚0.1μm以上0.9μm未満の非晶質層とすることを特徴とする電気亜鉛めっき鋼板の製造方法。

【請求項5】

前記化成処理層が、表面が平坦である平坦型の化成処理層、または、前記電気亜鉛めっき層の一部が前記化成処理層から露出した露出型の化成処理層であることを特徴とする請求項4に記載の電気亜鉛めっき鋼板の製造方法。

【請求項6】

前記鋼板表面に形成される前記電気亜鉛めっき層の(002)面配向指数が4.0未満となるような条件で前記電気亜鉛めっき処理を施すことを特徴とする請求項4または5に記載の電気亜鉛めっき鋼板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−117081(P2012−117081A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−264910(P2010−264910)

【出願日】平成22年11月29日(2010.11.29)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年11月29日(2010.11.29)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]