電気伝導性を向上させたスリーブ付ファスナ及びその作製方法

【解決手段】

構造体の孔の中に挿入されるように構成されたスリーブ干渉ファスナであって、スリーブと、ピン部材と、係止部材とを有し、ピン部材は、胴部と係止部の間に移行部を備え、ピン部材の一部には低摩擦絶縁性コーティングを備えている。装着位置では、ピン部材の胴部とスリーブとの間の第1界面は、ほとんど低摩擦絶縁性コーティングがなされておらず、装着位置において、ピン部材の移行領域と、ピン部材の係止部と係止部材との間の第2界面は、低摩擦絶縁性コーティングでほどんど覆われている。

構造体の孔の中に挿入されるように構成されたスリーブ干渉ファスナであって、スリーブと、ピン部材と、係止部材とを有し、ピン部材は、胴部と係止部の間に移行部を備え、ピン部材の一部には低摩擦絶縁性コーティングを備えている。装着位置では、ピン部材の胴部とスリーブとの間の第1界面は、ほとんど低摩擦絶縁性コーティングがなされておらず、装着位置において、ピン部材の移行領域と、ピン部材の係止部と係止部材との間の第2界面は、低摩擦絶縁性コーティングでほどんど覆われている。

【発明の詳細な説明】

【技術分野】

【0001】

[関連出願]

本願は、2009年10月22日に出願された米国仮出願第61/279,548号、発明の名称「ENHANCED CONDUCTIVITY SLEEVED FASTENER AND METHOD FOR MAKING」の利益を主張し、全ての目的について、その全てが引用を以て本明細書に組み込まれる。

【0002】

本発明は、メカニカルファスナ、更に具体的には、電気伝導性が向上したメカニカルファスナに関する。

【背景技術】

【0003】

航空機等の構造は、膨大なメカニカルファスナを必要とする。航空機は、落雷を受けやすい。電気的なダメージに、特に落雷からの電気的なダメージに耐えるために、電気伝導性が向上したメカニカルファスナが必要とされている。

【発明の概要】

【0004】

ある実施形態では、スリーブ付ファスナアセンブリは、スリーブと、複合構造体に相当するコアピンの胴部との間に電気伝導を与え、コアピンのねじ部や移行部などのコアピンの他の部分に施される絶縁性低摩擦コーティングを含んでいる。ある実施形態では、胴部は、スリーブとコアピンの間にて地金同士の接触を提供する。これにより、電流が接触面全体に沿って分配されるように仕向けられて、スリーブとコアピンの界面に沿った電気抵抗及び電流密度が減少する。ある実施形態では、コアピンの係止部(locking portion)と嵌合(mating)カラー又はナットとの間に絶縁性低摩擦コーティングがあることで、この界面に沿った電気抵抗が大幅に増加して、電流の流れが阻害される。ある実施形態では、本発明は、コアピンの地金の胴部と、絶縁性低摩擦コーティングがコートされたコアピンの部位との間で電気抵抗の差を与える。ある実施形態では、コーティングが選択的に適用されており、(例えば、落雷による)電流の大部分は、絶縁性低摩擦コーティングがなされていないコアピンの地金の胴部に保たれる。電流は、次に、最も抵抗の小さい経路に自然に流れ、その結果、電流は、ファスナの胴部と交差する構造体に消散する。

【0005】

ある実施形態では、構造体の孔に装着されるように構成されたスリーブ干渉(interference)ファスナは、a)一端に頭部と管状部を有するスリーブであって、管状部は、内径と外径を有し、管状部の外径は構造体の孔の内径よりも小さいスリーブと、b)一端にピン頭部を、他端に係止部を、ピン頭部と係止部の間にある胴部を有するピン部材であって、i)胴部は、ピン頭部の下側に位置しており、スリーブ部の管状部の内径よりも大きい直径を有し、ii)ピン部材は、胴部と係止部の間に移行領域を有し、iii)ピン部材の一部は、低摩擦絶縁性コーティングを備えているピン部材と、c)ピン部材の係止部にフィットするように構成された係止部材とを備えており、d)スリーブは、ピン部材の胴部に亘って径方向に広がるように構成されて、スリーブの外径と構造体の孔の間で締まり嵌めがなされて、装着位置が与えられ、e)装着位置において、ピン部材の胴部とスリーブの内径との間の第1界面には、低摩擦絶縁性コーティングがほとんど存在せず、f)装着位置において、ピン部材の移行領域と、ピン部材の係止部と係止部材との間の第2界面とは、低摩擦絶縁性コーティングによってほとんど覆われている。

【0006】

ある実施形態では、構造体の孔に装着されるように構成された干渉ファスナを通る電荷の移動を制御する方法であって、a)一端に頭部と管状部を有しており、管状部は内径と外径を有し、管状部の外径は、構造体の孔の内径よりも小さいスリーブを準備する工程と、b)一端にピン頭部と他端に係止部と、ピン頭部と係止部の間に介在する胴部とを有するピン部材を準備する工程であって、i)胴部は、ピン頭部の下側に位置しており、スリーブ部の管状部の内径より大きい直径を有し、ii)ピン部材は、胴部と係止部との間に移行領域を有し、iii)ピン部材の一部は、低摩擦絶縁性コーティングを備えている工程と、c)ピン部材の係止部にフィットするように構成された係止部材を準備する工程とを含んでおり、d)スリーブは、ピン部材の胴部に亘って径方向に広がるように構成されて、スリーブの外径と構造体の孔の間で締まり嵌めがなされて、装着位置が与えられ、e)装着位置において、ピン部材の胴部とスリーブの内径との間の第1界面には、低摩擦絶縁性コーティングがほとんど存在せず、f)装着位置において、ピン部材の移行領域と、ピン部材の係止部と係止部材との間の第2界面とは、低摩擦絶縁性コーティングによってほとんど覆われており、g)装着位置において、低摩擦絶縁性コーティングがあるファスナの部分と低摩擦絶縁性コーティングがないファスナの部分とを用いて電荷の移動を方向づける。

【0007】

ある実施形態では、ピン部材とスリーブ部材は、(i)スリーブの内径の表面における胴部接触面と、ピン部材の胴部との間に摩擦係数Xと、(ii)スリーブの外径の表面と構造体の孔の内径との間に摩擦係数Yとがあり、(iii)ピン部材の胴部が、スリーブ内を移動する場合、XはYよりも常に小さく維持されるように、十分に構成される。

【0008】

ある実施形態では、係止部材は、カラー(collar)である。

【0009】

ある実施形態では、係止部材は、カウンターボア(counterbore)部を備えており、カウンターボア部は、ピン部材の係止部にフィットし、ピン部材の周りにスリーブを押し付けるように構成されている。

【0010】

ある実施形態では、構造体とファスナの締まり嵌めは、約0.0005インチ(0.0127mm)から約0.0100インチ(0.254mm)である。

【0011】

ある実施形態では、ピン部材の胴部は円柱状である。

【0012】

ある実施形態では、構造体は金属複合材製の構造体である。

【0013】

ある実施形態では、ファスナは、アルミニウム、チタニウム、及びスチールから成る群から選択される少なくとも一つの材料から作製される。

【0014】

ある実施形態では、低摩擦絶縁性コーティングは、約1×1010Ω/Sq.乃至約1×1012Ω/Sq.の表面抵抗率を含む。

【0015】

ある実施形態では、移行領域及び第2界面における低摩擦絶縁性コーティングの厚さは、約0.0003インチ(0.00762mm)乃至約0.0006インチ(0.0152mm)の範囲内である。

【0016】

ある実施形態では、低摩擦絶縁性コーティングの摩擦係数は、約0.25乃至約0.44の範囲内である。

【0017】

ある実施形態では、低摩擦絶縁性コーティングは、金属材料を含む。

【0018】

ある実施形態では、ピン部材の胴部は、低摩擦絶縁性コーティングとは少なくとも一つの特性の点で異なっている、少なくとも一つの他のコーティングでコートされている。

【0019】

ある実施形態では、コアピンをスリーブに挿入する間、移行領域の上端は、接触圧力が最も高いポイントとなる。ある実施形態では、絶縁性低摩擦コーティングは、移行領域の上端におけるコアピンとスリーブの間の摩擦係数を減少させ、コアピンをスリーブに挿入するのに要する労力を減少する。

【図面の簡単な説明】

【0020】

添付の図面と共に考察される典型的な実施例について、以下の詳細な説明が参照される。

【0021】

【図1】図1は、本発明の実施形態のファスナに用いられるコアピンの正面図である。

【0022】

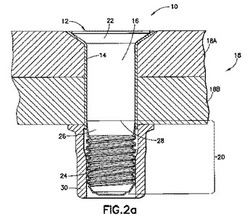

【図2A】図2Aは、装着位置における本発明の実施形態のファスナの断面図であり、図1に示されるコアピンが使用されてよい。

【図2B】図2Bは、装着位置における本発明の実施形態のファスナの断面図であり、図1に示されるコアピンが使用されてよい。

【0023】

【図3】図3A−3Cは、本発明の幾つかの実施形態のスリーブ付ファスナの装着手順の図である。

【0024】

【図4】図4A及び図4Bは、絶縁性コーティングで完全にコートされたコアピンと、完全にコートされていないコアピンとを比較した構造体内の電流密度分布のシミュレーションを示す。

【0025】

【図5】図5は、スリーブ付孔への締まり嵌めピンの挿入を示す部分断面図である。

【0026】

【図6A】図6Aは、図5に示されたスリーブ付孔内における実施形態のピンのねじ領域を示す部分断面図である。

【図6B】図6Bは、図5に示されたスリーブ付孔内における実施形態のピンのねじ領域を示す部分断面図である。

【0027】

【図7A】図7Aは、構造体の孔の2つの異なる領域におけるピンねじの移行領域の通過によって生じる静圧(hydrostatic pressure)の分布を示す。

【図7B】図7Bは、構造体の孔の2つの異なる領域におけるピンねじの移行領域の通過によって生じる静圧の分布を示す。

【0028】

【図8】図8Aは、構造体の孔にほぼ挿入されようとしているスリーブ付ファスナの断面図を示している。図8Bは、幅と高さが1対1のリング状に形成されたスリーブ材料の制御体積を示している。

【0029】

【図9】図9は、スリーブ体積制御リングにおける静圧の移行の順序を示している。

【0030】

【図10】図10は、径方向に押圧され、軸方向に伸ばされるスリーブ材料の歪みテンソルのプロットである。

【0031】

示された図は、必ずしも原寸ではなく、代わりに強調がなされて、本発明の原理が図示されている。更に、幾つかの特徴も強調されて、特別な構成要素の詳細が示されている。上記の図面は、本願の開示された実施形態を説明するが、説明で述べるように、他の実施形態も想定されている。この開示は、限定ではなく説明を目的として実施例を説明する。他の多数の変更や実施形態が、当業者によって案出でき、それらは、開示された本発明の本質の範囲と思想の範疇に入る。さらに、図に示されている寸法や仕様等は何れも、限定ではなく、説明を意図したものである。

【発明を実施するための形態】

【0032】

本発明の詳細な実施形態が、本明細書に開示される。しかしながら、開示された実施形態は、様々な形態が具現化される発明の単なる例示に過ぎないことが理解されるべきである。さらに、本発明の様々な実施形態に関連して与えられる各実施例は、限定ではなく、例示を目的としている。従って、本明細書に開示された具体的な構造と機能は、限定ではなく、単に、本発明を様々に用いることを当業者に教示するための典型的な基準として解釈されるべきである。

【0033】

本発明の一つの実施形態では、スリーブ付ファスナは、ファスナと孔を密接(intimacy)にするために用いられる。一つの実施例において、このアプローチは、構造体の孔の中に、緊密にフィットするスリーブを挿入することを含む。締まり嵌めピンは、通常コアピンと称されるが、スリーブの内径よりも大きい内径を有し、次に、スリーブに挿入される。これは、スリーブを広げて、孔を形成する壁面と密接に接触した状態にする。

【0034】

幾つかの実施形態では、図1及び図2Aに記載されている様に、スリーブ付ファスナアセンブリ(10)は、コアピン(12)及びスリーブ(14)を含んでおり、スリーブ(14)と構造体(18)に相当するコアピン(12)の胴部(16)との間に十分な電気伝導性を有しているが、コアピン(12)の他の部分には絶縁性の低摩擦コーティング(20)が施されている。ある実施形態について、図1は、コアピン(12)の構造を開示している。ある実施形態では、胴部(16)(ゾーン「3」としても表記されている)と、構造体(18)に相当するコアピン(12)の頭部(22)(ゾーン「4」としても表記されている)は十分な電気伝導性を有している。ある実施形態では、対照的に、構造体(18)に相当しないコアピン(12)の係止部(24)(係止部(24)は、ゾーン「1」としても表記される)と、移行領域又は部(26)(ゾーン「2」としても表記されている)は、図2Aに示されるように、両方とも、低摩擦絶縁性コーティングでコートされている。

【0035】

幾つかの実施形態では、本明細書で用いられる「低摩擦絶縁性コーティング」の語は、約1×1010Ω/Sq.乃至約1×1012Ω/Sq.の範囲内の表面抵抗率と、約0.25乃至約0.44の範囲内の摩擦係数とを有しているコーティングを含んでいる。幾つかの実施形態では、本明細書で用いられる「低摩擦絶縁性コーティング」の語は、約1×1011Ω/Sq.から約1×1012Ω/Sq.の範囲内の表面抵抗率と、約0.20から約0.35の範囲内の摩擦係数とを有しているコーティングを含んでいる。幾つかの実施形態では、本明細書で用いられる「低摩擦絶縁性コーティング」の語は、約9×1010Ω/Sq.乃至約9×1012Ω/Sq.の範囲内の表面抵抗率と、約0.15乃至約0.50の範囲内の摩擦係数とを有しているコーティングを含んでいる。幾つかの実施形態では、本明細書で用いられる「低摩擦絶縁性コーティング」の語は、約1×1010Ω/Sq.乃至約1×1013Ω/Sq.の範囲内の表面抵抗率と、約0.25乃至約0.44の範囲内の摩擦係数とを有しているコーティングを含んでいる。

【0036】

図1及び図2Aを参照すると、幾つかの実施形態では、ファスナアセンブリ(10)は、コアピン(12)の他の部分に、絶縁性低摩擦コーティング(20)を有している。幾つかの実施形態では、本明細書で用いられる「十分な電気伝導性」の語は、約1×10-5Ωm乃至約1×10-8Ωmの範囲内の表面伝導率を含んでいる。幾つかの実施形態では、本明細書で用いられる「十分な電気伝導性」の語は、約1×10-6Ωm乃至約1×10-8Ωmの範囲内の表面伝導率を含んでいる。幾つかの実施形態では、本明細書で用いられる「十分な電気伝導性」の語は、約1×10-7Ωm乃至約1×10-8Ωmの範囲内の表面伝導率を含んでいる。幾つかの実施形態では、本明細書で用いられる「十分な電気伝導性」の語は、約9×10-6Ωm乃至約9×10-8Ωmの範囲内の表面伝導率を含んでいる。

【0037】

ある実施形態では、コアピン(12)は、胴部(16)と頭部(22)を含んでいる。ある実施形態では、挿入状態(例えば、図2A)では、胴部(16)及び頭部(22)は、ワークピース(18A)(18B)で作られた構造体(18)と概ね相当しており、十分な電気伝導性を有している。幾つかの実施形態では、対照的に、構造体(18)に相当していない(例えば、構造体(18)のほぼ外側にある)コアピン(12)の係止部(24)と、ピン(12)の移行領域(26)とは、(例えば、図2Aで示されているように)両方とも低摩擦絶縁性コーティング(20)でコートされている。

【0038】

ある実施形態では、ファスナアセンブリ(10)の少なくとも一部は、アルミニウムで作られる。ある実施形態では、ファスナアセンブリ(10)の少なくとも一部は、合金鋼から作られる。ある実施形態では、ファスナアセンブリ(10)の少なくとも一部は、耐食鋼から作られる。ある実施形態では、ファスナアセンブリ(10)の少なくとも一部は、チタニウムから作られる。ある実施形態では、ファスナアセンブリ(10)の少なくとも一部は、その他の既知の材料から作製される。

【0039】

ある実施形態では、低摩擦絶縁性コーティング(20)は、アルミニウム顔料入り(aluminum pigmented)ポリマーベースコーティングを含む。ある実施形態では、コーティング(20)は、HI-KOTE(登録商標)航空機塗料を含み、例えば、カリフォルニア州、トランスのHi−Shear Corporationによって製造されているHI−KOTE 1(登録商標)、HI−KOTE2(登録商標)やHI−KOTE 4(登録商標)等がある。それらの詳細は、http://www.hi-shear.com/fastener_hi-kote.htmに記載されており、引用を以て本明細書の一部となる。ある実施形態では、コーティング(20)は、他の製造者から供給されてもよい。ある実施形態では、コーティング(20)は、約1.7×1010Ω/Sq.の表面抵抗率を含む。ある実施形態では、コーティング(20)は、約1×1010Ω/Sq.乃至約1×1012Ω/Sq.の範囲内の表面抵抗率を含む。ある実施形態では、コーティング(20)は、約0.32の摩擦係数を含む。ある実施形態では、コーティング(20)は、約0.25乃至約0.44の範囲内の摩擦係数を含む。

【0040】

ある実施形態では、コーティング(20)は、約0.0003インチ(0.00762mm)から約0.0006インチ(0.01524mm)の範囲内の厚さを有する。ある実施形態では、コーティング(20)は、約0.0001インチ(0.00254mm)から約0.0010インチ(0.0254mm)の範囲内の厚さを有する。ある実施形態では、コーティング(20)は、約0.0004インチ(0.01021mm)から約0.0006インチ(0.01524mm)の範囲内の厚さを有する。ある実施形態では、コーティング(20)は、約0.0003インチ(0.00762mm)から約0.0005インチ(0.0127mm)の範囲内の厚さを有する。ある実施形態では、コーティング(20)は、約0.0003インチ(0.00762mm)から約0.0008インチ(0.02042mm)の範囲内の厚さを有する。ある実施形態では、コーティング(20)は、約0.0003インチ(0.00762mm)から約0.0008インチ(0.02042mm)の範囲内の厚さを有する。ある実施形態では、摩擦係数は、流体潤滑の摩耗特性を測定する標準試験方法であるASTM D−2670(Falex Pin and Vee Block方法)か、又は他の任意の同程度のテストを用いて測定される。

【0041】

ある実施形態では、低摩擦絶縁性コーティング(20)は、(コートされることのない)地金の胴部(16)をマスクして、コーティング(20)でコアピン(12)の部分(24)(26)をスプレーすることによって、部分(24)(26)に施される。ある実施形態では、地金の胴部(16)は、構造体でマスクされるか又は収容され、部分(24)(26)は、コーティングするために露出されたままにされる。

【0042】

ある実施形態では、コアピン(12)の胴部(16)は、パラフィンワックスでコートされる。ある実施形態では、コアピン(12)がスリーブ(14)に挿入されると、パラフィンワックスコーティングは、コアピン(12)から取り除かれる。ある実施形態では、コアピン(12)の胴部(16)は、金若しくは銀又は他の同様な金属のような材料でコートされて、胴部(16)の伝導性が増大する。

【0043】

ある実施形態では、スリーブ(14)は、複合構造体の質感を生じさせるための外表面上のコーティングを含む。ある実施形態では、スリーブの外表面へのコーティングは、金属コーティングを含む。ある実施形態では、金属コーティングは銀である。ある実施形態では、金属コーティングはニッケルである。別の実施形態では、スリーブ(14)は、低摩擦性を与えるの内表面上コーティングを含んでおり、それは、2010年4月13日に発行されたMarchらの米国特許第7,695,226号に記載されている。当該特許は、その全てが引用を以て本明細書の一部となる。別の実施形態では、スリーブ(14)は、その内表面又は外表面の両方にコーティングされる。

【0044】

ある実施形態では、スリーブ(14)を通るコアピン(12)の挿入の間、移行領域(26)の上端(28)は、接触圧の最も高い点となる。絶縁性低摩擦コーティング(20)は、この点でのコアピン(12)とスリーブ(14)の間の摩擦係数を低減し、コアピン(12)がスリーブ(14)を通って挿入されるのに必要とする労力を低減する。

【0045】

ある実施形態では、ねじ付きナット又はカラーなどの係止部材に対応するコアピン(12)の部分(24)(26)上の絶縁性低摩擦コーティング(20)(領域「1」及び「2」)は、カラー又はナット界面に対してコアピン(12)に渡る電圧降下を大きくする。さらに、胴部(16)とコアピン(12)の頭部(22)(例えば、領域「3」及び「4」)は、構造体(18)に相当するコアピン(12)の部分に渡って電流を促進する。この構成により、係止部材(30)に向かう電流の経路ではなく、ファスナアセンブリ(10)の胴部(16)に渡って、構造体(18)に流れる電流の経路が効率的に制御される。

【0046】

ある実施形態では、ファスナアセンブリ(10)は、ストレートシャンクスリーブ付ファスナ(straight shank sleeved fastener)を含む。ある実施形態では、ファスナアセンブリ(10)は、嵌合かしめカラー(swage collar)を備えた改良型固定ボルトを含む。ある実施形態では、ファスナアセンブリ(10)は、嵌合ナットを備えた改良型ねじピンを含む。ある実施形態では、ファスナアセンブリ(10)は、折れ易い(frangible)カラーを備えたねじ式ピンを含む。ある実施形態では、ファスナアセンブリ(10)は、嵌合かしめカラー又はねじナットを装着できるハイブリッドな改良型を含む。ある実施形態では、ファスナアセンブリ(10)は、テーパーシャンクスリーブ付ファスナ(tapered shank sleeved fastener)を含む。

【0047】

ある特定の実施形態では、コアピン(12)は、細長く滑らかな円柱状の胴部(16)と、スリーブ(14)に嵌まるように拡大した頭部(22)とを含む。幾つかの実施形態では、頭部(22)は、皿状の(countersink)又は突出した頭部であり、スリーブ(14)の張出し端部と当接する。

【0048】

更なる実施形態では、スリーブ(14)は、滑らかな円柱状の胴部(16)にフィットするように構成されており、管状部と、構造体(18)の外面と当接する拡大部とを含んでいる。幾つかの実施形態では、構造体(18)には、皿状部と当接するフレア端部がある。ある実施形態では、スリーブ(14)の長さは、位置決めされた孔の場所にて結合される構造体(18)の厚さよりも長い。一つの実施形態では、スリーブ(14)の管状部の内径は、滑らかな円柱状の胴部(16)の直径よりも小さく、スリーブ(14)の管状部の外径は、位置合わせされた構造体(18)のワークピースのばか孔(clearance hole)にスリーブ(14)をフィットすることが可能な大きさにされている。

【0049】

実施形態の一つの態様において、コアピン(12)は、スリーブ(14)の最大内径よりも大きい直径を有する滑らかな円柱状の胴部(16)を有する。滑らかな円柱状の胴部(16)が、スリーブ(14)に入って、スリーブ(14)を通って引っ張られると、スリーブ(14)は、径方向に拡大して、ワークピース(18A)(18B)の孔の壁面に締まり嵌められる。

【0050】

ある実施形態では、ファスナアセンブリ(10)は、商業用又は自家用の航空機等の航空機に用いられてよい。ある実施形態では、ファスナアセンブリ(10)は、他のタイプの構造用部品と一体となって用いられてよい。

【0051】

図2Aに戻ると、図2Aは、装着位置でのファスナアセンブリの断面図を示すことによって、本発明の実施形態の一つを図解している。ある実施形態では、構造体(18)に相当するコアピン(12)の部分は、絶縁性低摩擦コーティング(20)によってコートされていないが、構造体(18)に相当しないコアピン(12)の部分は、絶縁性低摩擦コーティング(20)で選択的にコートされている。ある実施形態では、絶縁性低摩擦コーティング(20)によってコートされていないコアピン(12)の部分(例えば、地金の胴部(16))は、スリーブ(14)とコアピン(12)間にて地金と地金の直接的な接触を提供する。ここで用いられている「地金」の語は、ほとんどコーティングがない、又は低摩擦絶縁性コーティングではない金属コーティングを有する金属表面を意味する。幾つかの実施形態では、そのような直接的な地金接触は、接触表面全体に渡って電流が分配されるように促すことで、スリーブ/ピンに沿って、電気抵抗と電流密度を減少させるが、コアピン(12)の係止部と係止部材(30)との間の絶縁性低摩擦コーティング(20)の存在は、この界面全体に渡って電気抵抗を大きく増加させ、電流の流れを妨げる。これは、コアピン(12)の地金胴部(16)と、絶縁性低摩擦コーティング(20)でコートされているコアピンの部分(24)(26)との間で、電気抵抗の差をもたらす。ある実施形態では、コアピン(12)の地金胴部(16)の電気伝導度は、約1×10-5Ωm乃至約1×10-8Ωmの範囲であるが、絶縁性低摩擦コーティングで覆われたコアピン(12)の部分(24)(26)の抵抗率は、約1×1010Ωm乃至約1×1015Ωmである。ある実施形態では、コアピン(12)の地金胴部(16)の伝導度は、電磁気(渦電流)法を用いて電気伝導度を決定する標準試験法であるASTM E1004−09、又は他の同等な試験を用いて測定される。ある実施形態では、絶縁性低摩擦コーティングでコートされたコアピン(12)の部分(24)(26)の抵抗率は、伝導性を有する弾性フロアリングの電気抵抗の標準試験方法であるASTM F−150、又は他の同等な試験を用いて測定される。

【0052】

上述のコーティングの選択的な適用によって、雷電流の大部分は、コアピン(12)の地金胴部(16)に維持される。電流は、その後、抵抗が小さい部分を通って自然に流れて、コートされていないファスナアセンブリ(10)の胴部(16)と交差する構造体(18)内に散逸する。この部分の抵抗がかなり低いからである。

【0053】

幾つかの実施形態では、構造体(18)は、幾つかのワークピース、例えば2つより多くのワークピース(18A)(18B)から作製されてよい。幾つかの実施形態では、ワークピース(18A)(18B)は、同じ材料から作製されてよい。幾つかの実施形態では、ワークピース(18A)(18B)は、異なる材料から作製されてよい。

【0054】

更なる実施形態では、本明細書で開示されたファスナアセンブリ(10)は、複合構造体、金属構造体、又は複合/金属構造体に装着される。例えば、ファスナアセンブリ(10)は、カーボン複合材、チタニウム、アルミニウム又はこれら構成材の混合体に装着される。

【0055】

例えば、複合及び/又は金属複合材料には、下記のものが含まれる。

【0056】

1)(リグニン及びヘミセルロースマトリックス中にセルロース繊維を含む)木材を含む繊維強化ポリマー、即ちFRP、炭素繊維強化プラスチック、即ちCFRP、及び、ガラス強化プラスチック、即ちGRP。

【0057】

2)熱可塑性複合材、短繊維熱可塑性物質、長繊維熱可塑性物質、即ち長繊維強化熱可塑性物質(エポキシ樹脂マトリックス中にアラミド繊維及び炭素繊維が組み込まれた熱硬化性複合材)。

【0058】

3)形状記憶ポリマー複合材。それらは、高性能複合材料であって、マトリックスとして、繊維又は織物強化及び形状記憶ポリマー樹脂を用いて調製される(形状記憶複合材は、通常、活性化温度以上に熱せられると、様々な構成に容易に操られる能力を有しており、低温で高い強度や剛性を示す。つまり、それらは更に熱せられて、材料特性を失うことなく、繰り返し再成形され得る)。

【0059】

4)金属マトリックス複合材、即ちMMC中にあって、その他の金属を強化する金属繊維を含む複合材。

【0060】

5)密度範囲が2g/cm3から11g/cm3(リードと同じ密度)である材料となるように、特定の金属パウダーで調製された熱可塑性複合材(例えば、High Gravity Compound(HGC))。

【0061】

6)集成材(engineered wood)。例えば、合板、配向性ストランドボード、木材プラスチック複合材(ポリエチレンマトリックス中のリサイクル木製繊維)、パイクリート(Pykrete)(アイスマトリックス中のおがくず)、プラスチック含浸又は積層紙若しくは織物、アーボライト(Arborite)、フォーマイカ(プラスチック)、マイカルタ(Micarta)などがある。マリート(Mallite)のようなその他の加工積層複合材。組織の端が露出した(end grain)バルサ材の中央芯材を用いており、軽合金のスキン層に接合される。

【0062】

幾つかの実施形態において、ファスナアセンブリ(10)は、以下に記載の多数の代表的な用途において構造体を結合するのに適用されてよいが、これらに限定されない。

【0063】

1)軽量であることが必要とされるが、厳しい負荷条件を受けて十分な強度が必要とされる高性能製品(例えば、航空宇宙に関する構成要素(尾部、翼、胴体、プロペラ)、ボートやスカルの船体、自転車用フレーム、及びレーシングカーの胴体)。

【0064】

2)(炭素複合材を用いた)打上げ機及び宇宙船。

【0065】

3)ソーラパネル基板、アンテナ反射器、及び宇宙船の操縦桿(york)。

【0066】

4)全複合材-軍用高機動多用途車両(HMMVW、又はHummvee)。

【0067】

5)炭素複合材及びケブラー(Kevlar)で作られた軍用運搬ケース。

【0068】

幾つかの実施形態では、ファスナアセンブリ(10)が装着される前に、低摩擦絶縁性コーティングが、コアピン(12)の幾つかの部分に選択的に適用されて、装着状態にて、ファスナアセンブリ(10)の部分間に選択的な伝導性が得られる。幾つかの実施形態では、ファスナアセンブリ(10)が装着される前に、低摩擦絶縁性コーティングと他のコーティング(例えば、ワックス又は似たようなコーティング)とが、コアピンの幾つかの部分に選択的に適用されて、装着状態にて、ファスナアセンブリ(10)の部分間に選択的な伝導性が得られる。幾つかの実施形態では、ファスナが装着されて、装着状態にてファスナアセンブリ(10)の部分間に電気伝導性を選択的に得た後、低摩擦絶縁性コーティングが、コアピン(12)の幾つかの部分に選択的に適用される。幾つかの実施形態では、低摩擦電気伝導性コーティングが、ファスナアセンブリ(10)が装着される前若しくは後に、コアピン(12)の幾つかの部分に選択的に適用され、及び/又は、係止部材(30)の内表面に適用され、装着状態にて、ファスナアセンブリ(10)の部分間に選択的電気伝導性が得られる。

【0069】

図2Bは、図1及び図2Aの装着されたコアピン(12)の他の実施形態を図示している。図2Aと図2Bの実施形態の主な違いは、移行領域(26)と移行領域(26')に関係している。図2Aの実施形態では、移行領域(26)は、上端(28)から係止部(24)までテーパー状になっている。図2Bの実施形態では、移行領域(26')は、上端(28')から始まって、実際には位置(32')からテーパ形状になり、上端(28')と位置(32')の間の移行領域(26')の部分は、コアピン(12')の胴部(16')と同じ形状である。上記したように、両実施形態では、移行領域(26)(26')の全ての部分は、コアピン(12)(12')の装着前に、絶縁性低摩擦コーティング(20)(20')でコートされている。

【0070】

図3A-図3Cは、本発明のスリーブ付ファスナの幾つかの実施形態の装着手順を示している。別の実施形態では、スリーブと締まり嵌めされるコアピンとの間の内部アーク放電を軽減するために、スリーブと締まり嵌めコアピンとの間で、緊密な電気的接触がなされる。図3A−図3Cで示される様に、スリーブ付ファスナアセンブリ(110)は、コアピン(112)とスリーブ(114)を含んでおり、スリーブ(114)とコアピン(112)の胴部(116)との間に電気伝導性を有しており、コアピン(112)の胴部(116)は、ワークピース(118A)とワークピース(118B)で形成された構造体(118)に相当している。

【0071】

幾つかの実施形態では、ワークピース(118A)とワークピース(118B)は、同じ材料から作られている。幾つかの実施形態では、ワークピース(118A)とワークピース(118B)は、異なる材料から作られている。幾つかの実施形態では、ワークピース(118A)と(118B)の少なく一方は、複合材料から作られている。幾つかの実施形態では、ワークピース(118A)とワークピース(118B)の少なくとも一方は、金属材料から作られている。幾つかの実施形態では、ワークピース(118A)とワークピース(118B)の少なくとも一方は、金属−複合材料から作られている。

【0072】

ある実施形態では、構造体(118)に相当するコアピン(112)の部分は、絶縁性低摩擦コーティングでコートされていないが、構造体(118)に相当しないコアピン(112)の係止部(124)は、絶縁性低摩擦コーティング(120)で選択的にコートされている。

【0073】

コアピン(112)はまた、滑らかな円柱状胴部(116)に対して軸上に並べられた係止部(124)及び折れ部(123)を含んでいる。折れ部(123)は、環状の引き溝(127)を有する引き溝部(125)を含んでおり、これら引き溝(127)は、コアピン(112)をスリーブ(114)内に引く相対的な軸方向の力を適用するために掴まれるように構成されている。コアピン(112)は、係止部(124)と折れ部(123)の間に、ブレークネック(break neck)溝(129)を含んでいる。ファスナアセンブリ(110)が装着される際に、折れ部(123)は、ブレークネック部(129)で分離される。

【0074】

他の実施形態では、ファスナアセンブリ(110)は更に、スリーブ(114)と、ワークピースを互いに固定するためのクランプ手段とを備える。クランプ手段は、カラー又はナット部材のような係止部材(130)を、或いは、コアピン(112)とスリーブ(114)を用いてワークピースを互いに留めることに適した他の手段を備えていてよい。ファスナアセンブリ(110)は、2以上のワークピース(118A)(118B)に配置されており、位置合わせされている孔を介して装着される。幾つかの実施形態では、ワークピース(118A)(118B)の一方を貫通する孔の一つは、その外側開口にて、皿孔又は導入径(lead in radius)を含む。

【0075】

図示した例では、係止部材(130)は、コアピン(112)の係止部(124)にフィットされるように構成されたカラーである。カラー(130)は、スリーブ(114)を超えてカラー(130)が隙間を提供することを可能とするカウンターボアと、その一端に、ワークピース(118B)の他の外側表面と当接する環状フランジ部とを有する。カラー(130)は、拡大される円筒状の胴部を含んでおり、該胴部は、均一な外径を有しており、コアピン(112)の係止部(124)にかしめられるように構成されている。他の実施形態では、係止部材(130)は、コアピン(112)の係止部(124)に係合するように構成されたナット部材である。更に具体的には、ナット部材(130)は、スリーブ(114)を超えてナット部(130)が隙間を提供することを可能にするカウンターボアと、その一端に、ワークピース(118)の他の外側表面と当接する環状フランジ部とを有する。ナット部材(130)はねじ部を有しており、コアピン(112)の係止部(124)に螺合されて、ワークピース(118A)とワークピース(118B)にファスナアセンブリ(110)が固定される。

【0076】

図4A及び図4Bは、構造体(18,118)内の電流密度分布のシミュレーションを示しており、ほぼ全体が絶縁体でコートされたコアピン(12,112)と、ほぼ全体がコートされていないコアピン(即ち、上述したように選択的にコートされている)とを比較している。図4A及び図4Bで分かるように、電流の大部分は、あまりコートされていない(選択的にコートされた)ピン(12,112)では、約1マイクロ秒未満で構造体(18,118)に移動したが、ほぼ完全にコートされたピン(12,112)では、電流の移動はほとんどない。

【0077】

例えば、図4Aを参照すると、構造体(18,118)の領域(427)は、ファスナのピンの胴部に対応しており、絶縁性低摩擦コーティングは、移行部とピンの係止部とにて、選択的にコーティングされてない。領域(427)で測定された電流密度は、電流密度スケールで、約6から8.2ユニットの間である(つまり、構造体への電流の移動はほとんどない)。もう一つの例では、図4Bを参照すると、構造体(18,118)の領域(429)は、ファスナアセンブリ(10,110)のコアピン(12,112)の胴部(16,116)に対応しており、ピンの移行部(26,126)と係止部(24,124)に、絶縁性低摩擦コーティングが選択的にコートされている。領域(429)の測定された電流密度は、電流密度スケールで、ほとんど完全に4ユニットを下回っている(即ち、構造体への電流の移動がかなりある)。

【0078】

幾つかの実施形態では、スリーブが付いた孔への締まり嵌めピンの挿入は、成形/押出プロセスと考えることができ、図5に示すように、コアピン(12)がパンチとして働き、構造体(18)の孔がダイとして働き、それら2つの間でスリーブ材料(14)が加圧される。

【0079】

幾つかの実施形態では、図6A及び図6Bの実施形態で示すように、挿入プロセスの間、係止部(24,24',124)は、スリーブ(14,14',114)と干渉せず、従って、それは、拡大の役割を果たさない。コアピン(12,12',112)は、更に挿入されると、移行領域(26,26'126)が、スリーブ(14,14'114)と干渉する第1のピン領域となる。この干渉により、スリーブ(14,14'114)が径方向に変位して、構造体(18,18',118)の孔壁から圧迫される。幾つかの実施形態では、コアピン(12,12',112)の胴部(16,16',116)は、スリーブ(14,14',114)と一旦接触すると、機構のスプリングバックにさらされるだけになる。スリーブ(14,14',114)が構造体(18,18',118)に完全に合わせられているからである。幾つかの実施形態では、胴部(16,16',116)へのスプリングバッグの圧力は、界面の摩擦係数と接触面積に関係しており、挿入に必要とされる全体的な力に影響を与える。

【0080】

幾つかの実施形態では、移行領域(26,26',126)は、スリーブ(14,14',114)の拡大において、非常に重要な役割を果たす。幾つかの実施形態では、移行領域(26,26'126)の形態は、ファスナ機構の機械的特性と落雷特性の両方に影響し得る。移行領域(26,26',126)が、構造体(18,18',118)の孔壁に対して、スリーブ(14,14'114)の材料を外向きに押していると、生じた圧力は、径方向への孔の拡大と、コアピン(12,12',112)の圧縮と、スリーブ(14,14',114)の厚さの減少とを促す。ある実施例では、挿入プロセスの間に生じた圧力は、スリーブの軸方向(即ち、ピンが動く方向に沿って外向き)への拡大も促進してよい。なぜならその材料の一部が挿入プロセスの間、前方に押し出されるからである。

【0081】

図7Aは、図7Bで示された、構造体(18,18',118)の孔の異なる2つの領域にて、コアピン(12,12',112)の移行領域(26,26',126)を通過させることで生じる一連の静圧分布の幾つかの例を示している。図7Aと図7Bにおいて、領域Aは、スリーブ(14,14',114)のカラー(25)に近い領域である。図7Aと図7Bにおいて、領域Bは、構造体(18,18',118)を通るほぼ中間の領域である。図7Aは、ピンねじ移行領域上のより大きい直径の領域が、構造体(18,18',118)に対してスリーブ(14,14',114)の材料を圧縮して、押している時に、高い圧力が生じていることを示している。幾つかの実施形態では、最大圧力は、全ての挿入プロセスを通じて比較的一定のままである。

【0082】

図8Aは、スリーブ付ファスナアセンブリ(10,10',110)の断面図の例を示している。ファスナアセンブリ(10,10',110)は、コアピン(12,12',112)とスリーブ(14,14',114)を有しており、構造体(18,18',118)の孔に挿入されようとしている。図8Bは、コアピン(12,12',112)の一部と、構造体(18,18',118)の孔壁の一部と、スリーブ(14,14',114)の一部とを示しており、正方形(31)によって、0.1インチ(2.54mm)の厚さ幅と0.1インチ(2.54mm)の高さのリング状のスリーブ材料の制御量が表されている。

【0083】

幾つかの実施形態では、挿入プロセスの間、このリングの変位に続いて、静圧が発生し、図9に示す様に、ピンねじ移行領域と構造体の間で制御量が「挟まれる(pinched)」と直ちに、静圧が大幅に上昇することがわかる。この段階において、スリーブ材料は、径方向に圧縮されて、軸方向に伸ばされる。図10の歪みテンソルのプロットで示されるように、抵抗が最も少ない経路を通って、径方向に変位しているスリーブの体積の大半が、その後前方に押し出される。

【0084】

ある実施形態では、ねじ移行領域は、孔に作用する径方向への拡大を大きくする一方で、スリーブの前方への押し出しを小さくするように構成される(又はされる必要がある)。さらに別の実施形態では、ねじ移行領域は、挿入中、スリーブのOD(外径)との孔ID(内径)の間に閉じ込められた過剰なシーリング材(sealant)を除去する能力を有している。試験データは、スリーブと構造体の間の過剰にあるシーリング材が、落雷事象中に、この領域内でのアーク放電の主要な原因であることを示した。ある実施例では、ねじ移行領域の構造は、挿入プロセス中に、最大量のシーラント材の除去を促進してよい。

【0085】

本明細書に記載されているファスナアセンブリは、単に例示的なものであり、当該分野の通常の知識を有する者は、本明細書に記載された実施形態の全精神と範囲から逸脱することなく、様々な変形と変更をなし得ることが理解されるであろう。例えば、任意の工程が、任意の望ましい順番で実施されてよい(そして、望ましい工程が加えられるか、及び/又は、所望の工程が削除されてよい)。つまり、そのような全ての変形と変更は、本発明の範囲内に含まれることが意図されている。

【技術分野】

【0001】

[関連出願]

本願は、2009年10月22日に出願された米国仮出願第61/279,548号、発明の名称「ENHANCED CONDUCTIVITY SLEEVED FASTENER AND METHOD FOR MAKING」の利益を主張し、全ての目的について、その全てが引用を以て本明細書に組み込まれる。

【0002】

本発明は、メカニカルファスナ、更に具体的には、電気伝導性が向上したメカニカルファスナに関する。

【背景技術】

【0003】

航空機等の構造は、膨大なメカニカルファスナを必要とする。航空機は、落雷を受けやすい。電気的なダメージに、特に落雷からの電気的なダメージに耐えるために、電気伝導性が向上したメカニカルファスナが必要とされている。

【発明の概要】

【0004】

ある実施形態では、スリーブ付ファスナアセンブリは、スリーブと、複合構造体に相当するコアピンの胴部との間に電気伝導を与え、コアピンのねじ部や移行部などのコアピンの他の部分に施される絶縁性低摩擦コーティングを含んでいる。ある実施形態では、胴部は、スリーブとコアピンの間にて地金同士の接触を提供する。これにより、電流が接触面全体に沿って分配されるように仕向けられて、スリーブとコアピンの界面に沿った電気抵抗及び電流密度が減少する。ある実施形態では、コアピンの係止部(locking portion)と嵌合(mating)カラー又はナットとの間に絶縁性低摩擦コーティングがあることで、この界面に沿った電気抵抗が大幅に増加して、電流の流れが阻害される。ある実施形態では、本発明は、コアピンの地金の胴部と、絶縁性低摩擦コーティングがコートされたコアピンの部位との間で電気抵抗の差を与える。ある実施形態では、コーティングが選択的に適用されており、(例えば、落雷による)電流の大部分は、絶縁性低摩擦コーティングがなされていないコアピンの地金の胴部に保たれる。電流は、次に、最も抵抗の小さい経路に自然に流れ、その結果、電流は、ファスナの胴部と交差する構造体に消散する。

【0005】

ある実施形態では、構造体の孔に装着されるように構成されたスリーブ干渉(interference)ファスナは、a)一端に頭部と管状部を有するスリーブであって、管状部は、内径と外径を有し、管状部の外径は構造体の孔の内径よりも小さいスリーブと、b)一端にピン頭部を、他端に係止部を、ピン頭部と係止部の間にある胴部を有するピン部材であって、i)胴部は、ピン頭部の下側に位置しており、スリーブ部の管状部の内径よりも大きい直径を有し、ii)ピン部材は、胴部と係止部の間に移行領域を有し、iii)ピン部材の一部は、低摩擦絶縁性コーティングを備えているピン部材と、c)ピン部材の係止部にフィットするように構成された係止部材とを備えており、d)スリーブは、ピン部材の胴部に亘って径方向に広がるように構成されて、スリーブの外径と構造体の孔の間で締まり嵌めがなされて、装着位置が与えられ、e)装着位置において、ピン部材の胴部とスリーブの内径との間の第1界面には、低摩擦絶縁性コーティングがほとんど存在せず、f)装着位置において、ピン部材の移行領域と、ピン部材の係止部と係止部材との間の第2界面とは、低摩擦絶縁性コーティングによってほとんど覆われている。

【0006】

ある実施形態では、構造体の孔に装着されるように構成された干渉ファスナを通る電荷の移動を制御する方法であって、a)一端に頭部と管状部を有しており、管状部は内径と外径を有し、管状部の外径は、構造体の孔の内径よりも小さいスリーブを準備する工程と、b)一端にピン頭部と他端に係止部と、ピン頭部と係止部の間に介在する胴部とを有するピン部材を準備する工程であって、i)胴部は、ピン頭部の下側に位置しており、スリーブ部の管状部の内径より大きい直径を有し、ii)ピン部材は、胴部と係止部との間に移行領域を有し、iii)ピン部材の一部は、低摩擦絶縁性コーティングを備えている工程と、c)ピン部材の係止部にフィットするように構成された係止部材を準備する工程とを含んでおり、d)スリーブは、ピン部材の胴部に亘って径方向に広がるように構成されて、スリーブの外径と構造体の孔の間で締まり嵌めがなされて、装着位置が与えられ、e)装着位置において、ピン部材の胴部とスリーブの内径との間の第1界面には、低摩擦絶縁性コーティングがほとんど存在せず、f)装着位置において、ピン部材の移行領域と、ピン部材の係止部と係止部材との間の第2界面とは、低摩擦絶縁性コーティングによってほとんど覆われており、g)装着位置において、低摩擦絶縁性コーティングがあるファスナの部分と低摩擦絶縁性コーティングがないファスナの部分とを用いて電荷の移動を方向づける。

【0007】

ある実施形態では、ピン部材とスリーブ部材は、(i)スリーブの内径の表面における胴部接触面と、ピン部材の胴部との間に摩擦係数Xと、(ii)スリーブの外径の表面と構造体の孔の内径との間に摩擦係数Yとがあり、(iii)ピン部材の胴部が、スリーブ内を移動する場合、XはYよりも常に小さく維持されるように、十分に構成される。

【0008】

ある実施形態では、係止部材は、カラー(collar)である。

【0009】

ある実施形態では、係止部材は、カウンターボア(counterbore)部を備えており、カウンターボア部は、ピン部材の係止部にフィットし、ピン部材の周りにスリーブを押し付けるように構成されている。

【0010】

ある実施形態では、構造体とファスナの締まり嵌めは、約0.0005インチ(0.0127mm)から約0.0100インチ(0.254mm)である。

【0011】

ある実施形態では、ピン部材の胴部は円柱状である。

【0012】

ある実施形態では、構造体は金属複合材製の構造体である。

【0013】

ある実施形態では、ファスナは、アルミニウム、チタニウム、及びスチールから成る群から選択される少なくとも一つの材料から作製される。

【0014】

ある実施形態では、低摩擦絶縁性コーティングは、約1×1010Ω/Sq.乃至約1×1012Ω/Sq.の表面抵抗率を含む。

【0015】

ある実施形態では、移行領域及び第2界面における低摩擦絶縁性コーティングの厚さは、約0.0003インチ(0.00762mm)乃至約0.0006インチ(0.0152mm)の範囲内である。

【0016】

ある実施形態では、低摩擦絶縁性コーティングの摩擦係数は、約0.25乃至約0.44の範囲内である。

【0017】

ある実施形態では、低摩擦絶縁性コーティングは、金属材料を含む。

【0018】

ある実施形態では、ピン部材の胴部は、低摩擦絶縁性コーティングとは少なくとも一つの特性の点で異なっている、少なくとも一つの他のコーティングでコートされている。

【0019】

ある実施形態では、コアピンをスリーブに挿入する間、移行領域の上端は、接触圧力が最も高いポイントとなる。ある実施形態では、絶縁性低摩擦コーティングは、移行領域の上端におけるコアピンとスリーブの間の摩擦係数を減少させ、コアピンをスリーブに挿入するのに要する労力を減少する。

【図面の簡単な説明】

【0020】

添付の図面と共に考察される典型的な実施例について、以下の詳細な説明が参照される。

【0021】

【図1】図1は、本発明の実施形態のファスナに用いられるコアピンの正面図である。

【0022】

【図2A】図2Aは、装着位置における本発明の実施形態のファスナの断面図であり、図1に示されるコアピンが使用されてよい。

【図2B】図2Bは、装着位置における本発明の実施形態のファスナの断面図であり、図1に示されるコアピンが使用されてよい。

【0023】

【図3】図3A−3Cは、本発明の幾つかの実施形態のスリーブ付ファスナの装着手順の図である。

【0024】

【図4】図4A及び図4Bは、絶縁性コーティングで完全にコートされたコアピンと、完全にコートされていないコアピンとを比較した構造体内の電流密度分布のシミュレーションを示す。

【0025】

【図5】図5は、スリーブ付孔への締まり嵌めピンの挿入を示す部分断面図である。

【0026】

【図6A】図6Aは、図5に示されたスリーブ付孔内における実施形態のピンのねじ領域を示す部分断面図である。

【図6B】図6Bは、図5に示されたスリーブ付孔内における実施形態のピンのねじ領域を示す部分断面図である。

【0027】

【図7A】図7Aは、構造体の孔の2つの異なる領域におけるピンねじの移行領域の通過によって生じる静圧(hydrostatic pressure)の分布を示す。

【図7B】図7Bは、構造体の孔の2つの異なる領域におけるピンねじの移行領域の通過によって生じる静圧の分布を示す。

【0028】

【図8】図8Aは、構造体の孔にほぼ挿入されようとしているスリーブ付ファスナの断面図を示している。図8Bは、幅と高さが1対1のリング状に形成されたスリーブ材料の制御体積を示している。

【0029】

【図9】図9は、スリーブ体積制御リングにおける静圧の移行の順序を示している。

【0030】

【図10】図10は、径方向に押圧され、軸方向に伸ばされるスリーブ材料の歪みテンソルのプロットである。

【0031】

示された図は、必ずしも原寸ではなく、代わりに強調がなされて、本発明の原理が図示されている。更に、幾つかの特徴も強調されて、特別な構成要素の詳細が示されている。上記の図面は、本願の開示された実施形態を説明するが、説明で述べるように、他の実施形態も想定されている。この開示は、限定ではなく説明を目的として実施例を説明する。他の多数の変更や実施形態が、当業者によって案出でき、それらは、開示された本発明の本質の範囲と思想の範疇に入る。さらに、図に示されている寸法や仕様等は何れも、限定ではなく、説明を意図したものである。

【発明を実施するための形態】

【0032】

本発明の詳細な実施形態が、本明細書に開示される。しかしながら、開示された実施形態は、様々な形態が具現化される発明の単なる例示に過ぎないことが理解されるべきである。さらに、本発明の様々な実施形態に関連して与えられる各実施例は、限定ではなく、例示を目的としている。従って、本明細書に開示された具体的な構造と機能は、限定ではなく、単に、本発明を様々に用いることを当業者に教示するための典型的な基準として解釈されるべきである。

【0033】

本発明の一つの実施形態では、スリーブ付ファスナは、ファスナと孔を密接(intimacy)にするために用いられる。一つの実施例において、このアプローチは、構造体の孔の中に、緊密にフィットするスリーブを挿入することを含む。締まり嵌めピンは、通常コアピンと称されるが、スリーブの内径よりも大きい内径を有し、次に、スリーブに挿入される。これは、スリーブを広げて、孔を形成する壁面と密接に接触した状態にする。

【0034】

幾つかの実施形態では、図1及び図2Aに記載されている様に、スリーブ付ファスナアセンブリ(10)は、コアピン(12)及びスリーブ(14)を含んでおり、スリーブ(14)と構造体(18)に相当するコアピン(12)の胴部(16)との間に十分な電気伝導性を有しているが、コアピン(12)の他の部分には絶縁性の低摩擦コーティング(20)が施されている。ある実施形態について、図1は、コアピン(12)の構造を開示している。ある実施形態では、胴部(16)(ゾーン「3」としても表記されている)と、構造体(18)に相当するコアピン(12)の頭部(22)(ゾーン「4」としても表記されている)は十分な電気伝導性を有している。ある実施形態では、対照的に、構造体(18)に相当しないコアピン(12)の係止部(24)(係止部(24)は、ゾーン「1」としても表記される)と、移行領域又は部(26)(ゾーン「2」としても表記されている)は、図2Aに示されるように、両方とも、低摩擦絶縁性コーティングでコートされている。

【0035】

幾つかの実施形態では、本明細書で用いられる「低摩擦絶縁性コーティング」の語は、約1×1010Ω/Sq.乃至約1×1012Ω/Sq.の範囲内の表面抵抗率と、約0.25乃至約0.44の範囲内の摩擦係数とを有しているコーティングを含んでいる。幾つかの実施形態では、本明細書で用いられる「低摩擦絶縁性コーティング」の語は、約1×1011Ω/Sq.から約1×1012Ω/Sq.の範囲内の表面抵抗率と、約0.20から約0.35の範囲内の摩擦係数とを有しているコーティングを含んでいる。幾つかの実施形態では、本明細書で用いられる「低摩擦絶縁性コーティング」の語は、約9×1010Ω/Sq.乃至約9×1012Ω/Sq.の範囲内の表面抵抗率と、約0.15乃至約0.50の範囲内の摩擦係数とを有しているコーティングを含んでいる。幾つかの実施形態では、本明細書で用いられる「低摩擦絶縁性コーティング」の語は、約1×1010Ω/Sq.乃至約1×1013Ω/Sq.の範囲内の表面抵抗率と、約0.25乃至約0.44の範囲内の摩擦係数とを有しているコーティングを含んでいる。

【0036】

図1及び図2Aを参照すると、幾つかの実施形態では、ファスナアセンブリ(10)は、コアピン(12)の他の部分に、絶縁性低摩擦コーティング(20)を有している。幾つかの実施形態では、本明細書で用いられる「十分な電気伝導性」の語は、約1×10-5Ωm乃至約1×10-8Ωmの範囲内の表面伝導率を含んでいる。幾つかの実施形態では、本明細書で用いられる「十分な電気伝導性」の語は、約1×10-6Ωm乃至約1×10-8Ωmの範囲内の表面伝導率を含んでいる。幾つかの実施形態では、本明細書で用いられる「十分な電気伝導性」の語は、約1×10-7Ωm乃至約1×10-8Ωmの範囲内の表面伝導率を含んでいる。幾つかの実施形態では、本明細書で用いられる「十分な電気伝導性」の語は、約9×10-6Ωm乃至約9×10-8Ωmの範囲内の表面伝導率を含んでいる。

【0037】

ある実施形態では、コアピン(12)は、胴部(16)と頭部(22)を含んでいる。ある実施形態では、挿入状態(例えば、図2A)では、胴部(16)及び頭部(22)は、ワークピース(18A)(18B)で作られた構造体(18)と概ね相当しており、十分な電気伝導性を有している。幾つかの実施形態では、対照的に、構造体(18)に相当していない(例えば、構造体(18)のほぼ外側にある)コアピン(12)の係止部(24)と、ピン(12)の移行領域(26)とは、(例えば、図2Aで示されているように)両方とも低摩擦絶縁性コーティング(20)でコートされている。

【0038】

ある実施形態では、ファスナアセンブリ(10)の少なくとも一部は、アルミニウムで作られる。ある実施形態では、ファスナアセンブリ(10)の少なくとも一部は、合金鋼から作られる。ある実施形態では、ファスナアセンブリ(10)の少なくとも一部は、耐食鋼から作られる。ある実施形態では、ファスナアセンブリ(10)の少なくとも一部は、チタニウムから作られる。ある実施形態では、ファスナアセンブリ(10)の少なくとも一部は、その他の既知の材料から作製される。

【0039】

ある実施形態では、低摩擦絶縁性コーティング(20)は、アルミニウム顔料入り(aluminum pigmented)ポリマーベースコーティングを含む。ある実施形態では、コーティング(20)は、HI-KOTE(登録商標)航空機塗料を含み、例えば、カリフォルニア州、トランスのHi−Shear Corporationによって製造されているHI−KOTE 1(登録商標)、HI−KOTE2(登録商標)やHI−KOTE 4(登録商標)等がある。それらの詳細は、http://www.hi-shear.com/fastener_hi-kote.htmに記載されており、引用を以て本明細書の一部となる。ある実施形態では、コーティング(20)は、他の製造者から供給されてもよい。ある実施形態では、コーティング(20)は、約1.7×1010Ω/Sq.の表面抵抗率を含む。ある実施形態では、コーティング(20)は、約1×1010Ω/Sq.乃至約1×1012Ω/Sq.の範囲内の表面抵抗率を含む。ある実施形態では、コーティング(20)は、約0.32の摩擦係数を含む。ある実施形態では、コーティング(20)は、約0.25乃至約0.44の範囲内の摩擦係数を含む。

【0040】

ある実施形態では、コーティング(20)は、約0.0003インチ(0.00762mm)から約0.0006インチ(0.01524mm)の範囲内の厚さを有する。ある実施形態では、コーティング(20)は、約0.0001インチ(0.00254mm)から約0.0010インチ(0.0254mm)の範囲内の厚さを有する。ある実施形態では、コーティング(20)は、約0.0004インチ(0.01021mm)から約0.0006インチ(0.01524mm)の範囲内の厚さを有する。ある実施形態では、コーティング(20)は、約0.0003インチ(0.00762mm)から約0.0005インチ(0.0127mm)の範囲内の厚さを有する。ある実施形態では、コーティング(20)は、約0.0003インチ(0.00762mm)から約0.0008インチ(0.02042mm)の範囲内の厚さを有する。ある実施形態では、コーティング(20)は、約0.0003インチ(0.00762mm)から約0.0008インチ(0.02042mm)の範囲内の厚さを有する。ある実施形態では、摩擦係数は、流体潤滑の摩耗特性を測定する標準試験方法であるASTM D−2670(Falex Pin and Vee Block方法)か、又は他の任意の同程度のテストを用いて測定される。

【0041】

ある実施形態では、低摩擦絶縁性コーティング(20)は、(コートされることのない)地金の胴部(16)をマスクして、コーティング(20)でコアピン(12)の部分(24)(26)をスプレーすることによって、部分(24)(26)に施される。ある実施形態では、地金の胴部(16)は、構造体でマスクされるか又は収容され、部分(24)(26)は、コーティングするために露出されたままにされる。

【0042】

ある実施形態では、コアピン(12)の胴部(16)は、パラフィンワックスでコートされる。ある実施形態では、コアピン(12)がスリーブ(14)に挿入されると、パラフィンワックスコーティングは、コアピン(12)から取り除かれる。ある実施形態では、コアピン(12)の胴部(16)は、金若しくは銀又は他の同様な金属のような材料でコートされて、胴部(16)の伝導性が増大する。

【0043】

ある実施形態では、スリーブ(14)は、複合構造体の質感を生じさせるための外表面上のコーティングを含む。ある実施形態では、スリーブの外表面へのコーティングは、金属コーティングを含む。ある実施形態では、金属コーティングは銀である。ある実施形態では、金属コーティングはニッケルである。別の実施形態では、スリーブ(14)は、低摩擦性を与えるの内表面上コーティングを含んでおり、それは、2010年4月13日に発行されたMarchらの米国特許第7,695,226号に記載されている。当該特許は、その全てが引用を以て本明細書の一部となる。別の実施形態では、スリーブ(14)は、その内表面又は外表面の両方にコーティングされる。

【0044】

ある実施形態では、スリーブ(14)を通るコアピン(12)の挿入の間、移行領域(26)の上端(28)は、接触圧の最も高い点となる。絶縁性低摩擦コーティング(20)は、この点でのコアピン(12)とスリーブ(14)の間の摩擦係数を低減し、コアピン(12)がスリーブ(14)を通って挿入されるのに必要とする労力を低減する。

【0045】

ある実施形態では、ねじ付きナット又はカラーなどの係止部材に対応するコアピン(12)の部分(24)(26)上の絶縁性低摩擦コーティング(20)(領域「1」及び「2」)は、カラー又はナット界面に対してコアピン(12)に渡る電圧降下を大きくする。さらに、胴部(16)とコアピン(12)の頭部(22)(例えば、領域「3」及び「4」)は、構造体(18)に相当するコアピン(12)の部分に渡って電流を促進する。この構成により、係止部材(30)に向かう電流の経路ではなく、ファスナアセンブリ(10)の胴部(16)に渡って、構造体(18)に流れる電流の経路が効率的に制御される。

【0046】

ある実施形態では、ファスナアセンブリ(10)は、ストレートシャンクスリーブ付ファスナ(straight shank sleeved fastener)を含む。ある実施形態では、ファスナアセンブリ(10)は、嵌合かしめカラー(swage collar)を備えた改良型固定ボルトを含む。ある実施形態では、ファスナアセンブリ(10)は、嵌合ナットを備えた改良型ねじピンを含む。ある実施形態では、ファスナアセンブリ(10)は、折れ易い(frangible)カラーを備えたねじ式ピンを含む。ある実施形態では、ファスナアセンブリ(10)は、嵌合かしめカラー又はねじナットを装着できるハイブリッドな改良型を含む。ある実施形態では、ファスナアセンブリ(10)は、テーパーシャンクスリーブ付ファスナ(tapered shank sleeved fastener)を含む。

【0047】

ある特定の実施形態では、コアピン(12)は、細長く滑らかな円柱状の胴部(16)と、スリーブ(14)に嵌まるように拡大した頭部(22)とを含む。幾つかの実施形態では、頭部(22)は、皿状の(countersink)又は突出した頭部であり、スリーブ(14)の張出し端部と当接する。

【0048】

更なる実施形態では、スリーブ(14)は、滑らかな円柱状の胴部(16)にフィットするように構成されており、管状部と、構造体(18)の外面と当接する拡大部とを含んでいる。幾つかの実施形態では、構造体(18)には、皿状部と当接するフレア端部がある。ある実施形態では、スリーブ(14)の長さは、位置決めされた孔の場所にて結合される構造体(18)の厚さよりも長い。一つの実施形態では、スリーブ(14)の管状部の内径は、滑らかな円柱状の胴部(16)の直径よりも小さく、スリーブ(14)の管状部の外径は、位置合わせされた構造体(18)のワークピースのばか孔(clearance hole)にスリーブ(14)をフィットすることが可能な大きさにされている。

【0049】

実施形態の一つの態様において、コアピン(12)は、スリーブ(14)の最大内径よりも大きい直径を有する滑らかな円柱状の胴部(16)を有する。滑らかな円柱状の胴部(16)が、スリーブ(14)に入って、スリーブ(14)を通って引っ張られると、スリーブ(14)は、径方向に拡大して、ワークピース(18A)(18B)の孔の壁面に締まり嵌められる。

【0050】

ある実施形態では、ファスナアセンブリ(10)は、商業用又は自家用の航空機等の航空機に用いられてよい。ある実施形態では、ファスナアセンブリ(10)は、他のタイプの構造用部品と一体となって用いられてよい。

【0051】

図2Aに戻ると、図2Aは、装着位置でのファスナアセンブリの断面図を示すことによって、本発明の実施形態の一つを図解している。ある実施形態では、構造体(18)に相当するコアピン(12)の部分は、絶縁性低摩擦コーティング(20)によってコートされていないが、構造体(18)に相当しないコアピン(12)の部分は、絶縁性低摩擦コーティング(20)で選択的にコートされている。ある実施形態では、絶縁性低摩擦コーティング(20)によってコートされていないコアピン(12)の部分(例えば、地金の胴部(16))は、スリーブ(14)とコアピン(12)間にて地金と地金の直接的な接触を提供する。ここで用いられている「地金」の語は、ほとんどコーティングがない、又は低摩擦絶縁性コーティングではない金属コーティングを有する金属表面を意味する。幾つかの実施形態では、そのような直接的な地金接触は、接触表面全体に渡って電流が分配されるように促すことで、スリーブ/ピンに沿って、電気抵抗と電流密度を減少させるが、コアピン(12)の係止部と係止部材(30)との間の絶縁性低摩擦コーティング(20)の存在は、この界面全体に渡って電気抵抗を大きく増加させ、電流の流れを妨げる。これは、コアピン(12)の地金胴部(16)と、絶縁性低摩擦コーティング(20)でコートされているコアピンの部分(24)(26)との間で、電気抵抗の差をもたらす。ある実施形態では、コアピン(12)の地金胴部(16)の電気伝導度は、約1×10-5Ωm乃至約1×10-8Ωmの範囲であるが、絶縁性低摩擦コーティングで覆われたコアピン(12)の部分(24)(26)の抵抗率は、約1×1010Ωm乃至約1×1015Ωmである。ある実施形態では、コアピン(12)の地金胴部(16)の伝導度は、電磁気(渦電流)法を用いて電気伝導度を決定する標準試験法であるASTM E1004−09、又は他の同等な試験を用いて測定される。ある実施形態では、絶縁性低摩擦コーティングでコートされたコアピン(12)の部分(24)(26)の抵抗率は、伝導性を有する弾性フロアリングの電気抵抗の標準試験方法であるASTM F−150、又は他の同等な試験を用いて測定される。

【0052】

上述のコーティングの選択的な適用によって、雷電流の大部分は、コアピン(12)の地金胴部(16)に維持される。電流は、その後、抵抗が小さい部分を通って自然に流れて、コートされていないファスナアセンブリ(10)の胴部(16)と交差する構造体(18)内に散逸する。この部分の抵抗がかなり低いからである。

【0053】

幾つかの実施形態では、構造体(18)は、幾つかのワークピース、例えば2つより多くのワークピース(18A)(18B)から作製されてよい。幾つかの実施形態では、ワークピース(18A)(18B)は、同じ材料から作製されてよい。幾つかの実施形態では、ワークピース(18A)(18B)は、異なる材料から作製されてよい。

【0054】

更なる実施形態では、本明細書で開示されたファスナアセンブリ(10)は、複合構造体、金属構造体、又は複合/金属構造体に装着される。例えば、ファスナアセンブリ(10)は、カーボン複合材、チタニウム、アルミニウム又はこれら構成材の混合体に装着される。

【0055】

例えば、複合及び/又は金属複合材料には、下記のものが含まれる。

【0056】

1)(リグニン及びヘミセルロースマトリックス中にセルロース繊維を含む)木材を含む繊維強化ポリマー、即ちFRP、炭素繊維強化プラスチック、即ちCFRP、及び、ガラス強化プラスチック、即ちGRP。

【0057】

2)熱可塑性複合材、短繊維熱可塑性物質、長繊維熱可塑性物質、即ち長繊維強化熱可塑性物質(エポキシ樹脂マトリックス中にアラミド繊維及び炭素繊維が組み込まれた熱硬化性複合材)。

【0058】

3)形状記憶ポリマー複合材。それらは、高性能複合材料であって、マトリックスとして、繊維又は織物強化及び形状記憶ポリマー樹脂を用いて調製される(形状記憶複合材は、通常、活性化温度以上に熱せられると、様々な構成に容易に操られる能力を有しており、低温で高い強度や剛性を示す。つまり、それらは更に熱せられて、材料特性を失うことなく、繰り返し再成形され得る)。

【0059】

4)金属マトリックス複合材、即ちMMC中にあって、その他の金属を強化する金属繊維を含む複合材。

【0060】

5)密度範囲が2g/cm3から11g/cm3(リードと同じ密度)である材料となるように、特定の金属パウダーで調製された熱可塑性複合材(例えば、High Gravity Compound(HGC))。

【0061】

6)集成材(engineered wood)。例えば、合板、配向性ストランドボード、木材プラスチック複合材(ポリエチレンマトリックス中のリサイクル木製繊維)、パイクリート(Pykrete)(アイスマトリックス中のおがくず)、プラスチック含浸又は積層紙若しくは織物、アーボライト(Arborite)、フォーマイカ(プラスチック)、マイカルタ(Micarta)などがある。マリート(Mallite)のようなその他の加工積層複合材。組織の端が露出した(end grain)バルサ材の中央芯材を用いており、軽合金のスキン層に接合される。

【0062】

幾つかの実施形態において、ファスナアセンブリ(10)は、以下に記載の多数の代表的な用途において構造体を結合するのに適用されてよいが、これらに限定されない。

【0063】

1)軽量であることが必要とされるが、厳しい負荷条件を受けて十分な強度が必要とされる高性能製品(例えば、航空宇宙に関する構成要素(尾部、翼、胴体、プロペラ)、ボートやスカルの船体、自転車用フレーム、及びレーシングカーの胴体)。

【0064】

2)(炭素複合材を用いた)打上げ機及び宇宙船。

【0065】

3)ソーラパネル基板、アンテナ反射器、及び宇宙船の操縦桿(york)。

【0066】

4)全複合材-軍用高機動多用途車両(HMMVW、又はHummvee)。

【0067】

5)炭素複合材及びケブラー(Kevlar)で作られた軍用運搬ケース。

【0068】

幾つかの実施形態では、ファスナアセンブリ(10)が装着される前に、低摩擦絶縁性コーティングが、コアピン(12)の幾つかの部分に選択的に適用されて、装着状態にて、ファスナアセンブリ(10)の部分間に選択的な伝導性が得られる。幾つかの実施形態では、ファスナアセンブリ(10)が装着される前に、低摩擦絶縁性コーティングと他のコーティング(例えば、ワックス又は似たようなコーティング)とが、コアピンの幾つかの部分に選択的に適用されて、装着状態にて、ファスナアセンブリ(10)の部分間に選択的な伝導性が得られる。幾つかの実施形態では、ファスナが装着されて、装着状態にてファスナアセンブリ(10)の部分間に電気伝導性を選択的に得た後、低摩擦絶縁性コーティングが、コアピン(12)の幾つかの部分に選択的に適用される。幾つかの実施形態では、低摩擦電気伝導性コーティングが、ファスナアセンブリ(10)が装着される前若しくは後に、コアピン(12)の幾つかの部分に選択的に適用され、及び/又は、係止部材(30)の内表面に適用され、装着状態にて、ファスナアセンブリ(10)の部分間に選択的電気伝導性が得られる。

【0069】

図2Bは、図1及び図2Aの装着されたコアピン(12)の他の実施形態を図示している。図2Aと図2Bの実施形態の主な違いは、移行領域(26)と移行領域(26')に関係している。図2Aの実施形態では、移行領域(26)は、上端(28)から係止部(24)までテーパー状になっている。図2Bの実施形態では、移行領域(26')は、上端(28')から始まって、実際には位置(32')からテーパ形状になり、上端(28')と位置(32')の間の移行領域(26')の部分は、コアピン(12')の胴部(16')と同じ形状である。上記したように、両実施形態では、移行領域(26)(26')の全ての部分は、コアピン(12)(12')の装着前に、絶縁性低摩擦コーティング(20)(20')でコートされている。

【0070】

図3A-図3Cは、本発明のスリーブ付ファスナの幾つかの実施形態の装着手順を示している。別の実施形態では、スリーブと締まり嵌めされるコアピンとの間の内部アーク放電を軽減するために、スリーブと締まり嵌めコアピンとの間で、緊密な電気的接触がなされる。図3A−図3Cで示される様に、スリーブ付ファスナアセンブリ(110)は、コアピン(112)とスリーブ(114)を含んでおり、スリーブ(114)とコアピン(112)の胴部(116)との間に電気伝導性を有しており、コアピン(112)の胴部(116)は、ワークピース(118A)とワークピース(118B)で形成された構造体(118)に相当している。

【0071】

幾つかの実施形態では、ワークピース(118A)とワークピース(118B)は、同じ材料から作られている。幾つかの実施形態では、ワークピース(118A)とワークピース(118B)は、異なる材料から作られている。幾つかの実施形態では、ワークピース(118A)と(118B)の少なく一方は、複合材料から作られている。幾つかの実施形態では、ワークピース(118A)とワークピース(118B)の少なくとも一方は、金属材料から作られている。幾つかの実施形態では、ワークピース(118A)とワークピース(118B)の少なくとも一方は、金属−複合材料から作られている。

【0072】

ある実施形態では、構造体(118)に相当するコアピン(112)の部分は、絶縁性低摩擦コーティングでコートされていないが、構造体(118)に相当しないコアピン(112)の係止部(124)は、絶縁性低摩擦コーティング(120)で選択的にコートされている。

【0073】

コアピン(112)はまた、滑らかな円柱状胴部(116)に対して軸上に並べられた係止部(124)及び折れ部(123)を含んでいる。折れ部(123)は、環状の引き溝(127)を有する引き溝部(125)を含んでおり、これら引き溝(127)は、コアピン(112)をスリーブ(114)内に引く相対的な軸方向の力を適用するために掴まれるように構成されている。コアピン(112)は、係止部(124)と折れ部(123)の間に、ブレークネック(break neck)溝(129)を含んでいる。ファスナアセンブリ(110)が装着される際に、折れ部(123)は、ブレークネック部(129)で分離される。

【0074】

他の実施形態では、ファスナアセンブリ(110)は更に、スリーブ(114)と、ワークピースを互いに固定するためのクランプ手段とを備える。クランプ手段は、カラー又はナット部材のような係止部材(130)を、或いは、コアピン(112)とスリーブ(114)を用いてワークピースを互いに留めることに適した他の手段を備えていてよい。ファスナアセンブリ(110)は、2以上のワークピース(118A)(118B)に配置されており、位置合わせされている孔を介して装着される。幾つかの実施形態では、ワークピース(118A)(118B)の一方を貫通する孔の一つは、その外側開口にて、皿孔又は導入径(lead in radius)を含む。

【0075】

図示した例では、係止部材(130)は、コアピン(112)の係止部(124)にフィットされるように構成されたカラーである。カラー(130)は、スリーブ(114)を超えてカラー(130)が隙間を提供することを可能とするカウンターボアと、その一端に、ワークピース(118B)の他の外側表面と当接する環状フランジ部とを有する。カラー(130)は、拡大される円筒状の胴部を含んでおり、該胴部は、均一な外径を有しており、コアピン(112)の係止部(124)にかしめられるように構成されている。他の実施形態では、係止部材(130)は、コアピン(112)の係止部(124)に係合するように構成されたナット部材である。更に具体的には、ナット部材(130)は、スリーブ(114)を超えてナット部(130)が隙間を提供することを可能にするカウンターボアと、その一端に、ワークピース(118)の他の外側表面と当接する環状フランジ部とを有する。ナット部材(130)はねじ部を有しており、コアピン(112)の係止部(124)に螺合されて、ワークピース(118A)とワークピース(118B)にファスナアセンブリ(110)が固定される。

【0076】

図4A及び図4Bは、構造体(18,118)内の電流密度分布のシミュレーションを示しており、ほぼ全体が絶縁体でコートされたコアピン(12,112)と、ほぼ全体がコートされていないコアピン(即ち、上述したように選択的にコートされている)とを比較している。図4A及び図4Bで分かるように、電流の大部分は、あまりコートされていない(選択的にコートされた)ピン(12,112)では、約1マイクロ秒未満で構造体(18,118)に移動したが、ほぼ完全にコートされたピン(12,112)では、電流の移動はほとんどない。

【0077】

例えば、図4Aを参照すると、構造体(18,118)の領域(427)は、ファスナのピンの胴部に対応しており、絶縁性低摩擦コーティングは、移行部とピンの係止部とにて、選択的にコーティングされてない。領域(427)で測定された電流密度は、電流密度スケールで、約6から8.2ユニットの間である(つまり、構造体への電流の移動はほとんどない)。もう一つの例では、図4Bを参照すると、構造体(18,118)の領域(429)は、ファスナアセンブリ(10,110)のコアピン(12,112)の胴部(16,116)に対応しており、ピンの移行部(26,126)と係止部(24,124)に、絶縁性低摩擦コーティングが選択的にコートされている。領域(429)の測定された電流密度は、電流密度スケールで、ほとんど完全に4ユニットを下回っている(即ち、構造体への電流の移動がかなりある)。

【0078】

幾つかの実施形態では、スリーブが付いた孔への締まり嵌めピンの挿入は、成形/押出プロセスと考えることができ、図5に示すように、コアピン(12)がパンチとして働き、構造体(18)の孔がダイとして働き、それら2つの間でスリーブ材料(14)が加圧される。

【0079】

幾つかの実施形態では、図6A及び図6Bの実施形態で示すように、挿入プロセスの間、係止部(24,24',124)は、スリーブ(14,14',114)と干渉せず、従って、それは、拡大の役割を果たさない。コアピン(12,12',112)は、更に挿入されると、移行領域(26,26'126)が、スリーブ(14,14'114)と干渉する第1のピン領域となる。この干渉により、スリーブ(14,14'114)が径方向に変位して、構造体(18,18',118)の孔壁から圧迫される。幾つかの実施形態では、コアピン(12,12',112)の胴部(16,16',116)は、スリーブ(14,14',114)と一旦接触すると、機構のスプリングバックにさらされるだけになる。スリーブ(14,14',114)が構造体(18,18',118)に完全に合わせられているからである。幾つかの実施形態では、胴部(16,16',116)へのスプリングバッグの圧力は、界面の摩擦係数と接触面積に関係しており、挿入に必要とされる全体的な力に影響を与える。

【0080】

幾つかの実施形態では、移行領域(26,26',126)は、スリーブ(14,14',114)の拡大において、非常に重要な役割を果たす。幾つかの実施形態では、移行領域(26,26'126)の形態は、ファスナ機構の機械的特性と落雷特性の両方に影響し得る。移行領域(26,26',126)が、構造体(18,18',118)の孔壁に対して、スリーブ(14,14'114)の材料を外向きに押していると、生じた圧力は、径方向への孔の拡大と、コアピン(12,12',112)の圧縮と、スリーブ(14,14',114)の厚さの減少とを促す。ある実施例では、挿入プロセスの間に生じた圧力は、スリーブの軸方向(即ち、ピンが動く方向に沿って外向き)への拡大も促進してよい。なぜならその材料の一部が挿入プロセスの間、前方に押し出されるからである。

【0081】

図7Aは、図7Bで示された、構造体(18,18',118)の孔の異なる2つの領域にて、コアピン(12,12',112)の移行領域(26,26',126)を通過させることで生じる一連の静圧分布の幾つかの例を示している。図7Aと図7Bにおいて、領域Aは、スリーブ(14,14',114)のカラー(25)に近い領域である。図7Aと図7Bにおいて、領域Bは、構造体(18,18',118)を通るほぼ中間の領域である。図7Aは、ピンねじ移行領域上のより大きい直径の領域が、構造体(18,18',118)に対してスリーブ(14,14',114)の材料を圧縮して、押している時に、高い圧力が生じていることを示している。幾つかの実施形態では、最大圧力は、全ての挿入プロセスを通じて比較的一定のままである。

【0082】

図8Aは、スリーブ付ファスナアセンブリ(10,10',110)の断面図の例を示している。ファスナアセンブリ(10,10',110)は、コアピン(12,12',112)とスリーブ(14,14',114)を有しており、構造体(18,18',118)の孔に挿入されようとしている。図8Bは、コアピン(12,12',112)の一部と、構造体(18,18',118)の孔壁の一部と、スリーブ(14,14',114)の一部とを示しており、正方形(31)によって、0.1インチ(2.54mm)の厚さ幅と0.1インチ(2.54mm)の高さのリング状のスリーブ材料の制御量が表されている。

【0083】

幾つかの実施形態では、挿入プロセスの間、このリングの変位に続いて、静圧が発生し、図9に示す様に、ピンねじ移行領域と構造体の間で制御量が「挟まれる(pinched)」と直ちに、静圧が大幅に上昇することがわかる。この段階において、スリーブ材料は、径方向に圧縮されて、軸方向に伸ばされる。図10の歪みテンソルのプロットで示されるように、抵抗が最も少ない経路を通って、径方向に変位しているスリーブの体積の大半が、その後前方に押し出される。

【0084】

ある実施形態では、ねじ移行領域は、孔に作用する径方向への拡大を大きくする一方で、スリーブの前方への押し出しを小さくするように構成される(又はされる必要がある)。さらに別の実施形態では、ねじ移行領域は、挿入中、スリーブのOD(外径)との孔ID(内径)の間に閉じ込められた過剰なシーリング材(sealant)を除去する能力を有している。試験データは、スリーブと構造体の間の過剰にあるシーリング材が、落雷事象中に、この領域内でのアーク放電の主要な原因であることを示した。ある実施例では、ねじ移行領域の構造は、挿入プロセス中に、最大量のシーラント材の除去を促進してよい。

【0085】

本明細書に記載されているファスナアセンブリは、単に例示的なものであり、当該分野の通常の知識を有する者は、本明細書に記載された実施形態の全精神と範囲から逸脱することなく、様々な変形と変更をなし得ることが理解されるであろう。例えば、任意の工程が、任意の望ましい順番で実施されてよい(そして、望ましい工程が加えられるか、及び/又は、所望の工程が削除されてよい)。つまり、そのような全ての変形と変更は、本発明の範囲内に含まれることが意図されている。

【特許請求の範囲】

【請求項1】

構造体の孔に装着されるように構成されたスリーブ干渉ファスナにおいて、

a.)一端にある頭部と、内径及び外径を有する管状部とを有するスリーブであって、前前記管状部の外径は、前記構造体の孔の内径よりも小さいスリーブと、

b.)一端にあるピン頭部と、他端にある係止部と、前記ピン頭部と前記係止部の間にある胴部とを有するピン部材であって、

i.)前記胴部は、前記ピン頭部の下側に配置され、前記スリーブの前記管状部の内径よりも大きい直径を有し、

ii.)前記ピン部材は、前記胴部と前記係止部の間に移行領域を有し、

iii.)前記ピン部材の一部は、低摩擦絶縁性コーティングを含んでいる、

ピン部材と、

c.)前記ピン部材の前記係止部にフィットするように構成された係止部材と、

を備えており、

d.)前記スリーブは、前記ピン部材の前記胴部に渡って径方向に広がって、前記スリーブの外径と前記構造体の前記孔との間で締まり嵌めを成して、装着位置を与えるように構成されており、

e.)前記装着位置にて、前記ピン部材の前記胴部と、前記スリーブの内径との間の第1界面には、前記低摩擦絶縁性コーティングがほとんどなく、

f.)前記装着位置にて、前記ピン部材の前記移行領域と、前記ピン部材の前記係止部と前記係止部材との間の第2界面とは、前記低摩擦絶縁性コーティングでほとんど覆われているスリーブ干渉ファスナ。

【請求項2】

前記ピン部材と前記スリーブ部材は、

(i)前記スリーブの内径の表面の胴部接触面と、前記ピン部材の前記胴部との間の摩擦係数が、Xであり、

(ii)前記スリーブの外径の表面と、前記構造体の前記孔の内径との間の摩擦係数が、Yであり、

(iii)前記ピン部材の前記胴部が、前記スリーブ内を移動するときに、XはYよりも常に小さいように維持される、

ように十分に構成されている、請求項1に記載のスリーブ干渉ファスナ。

【請求項3】

前記係止部材はカラーである、請求項1に記載のスリーブ干渉ファスナ。

【請求項4】

前記係止部材は、カウンターボア部を含み、前記カウンターボア部は、前記ピン部材の前記係止部にフィットし、前記ピン部材の周縁に前記スリーブを押圧するように構成されている、請求項3に記載のスリーブ干渉ファスナ。

【請求項5】

前記ファスナの前記構造体との前記締まり嵌めは、約0.0005インチ乃至約0.0100インチである、請求項1に記載のスリーブ干渉ファスナ。

【請求項6】

前記ピン部材の前記胴部は、円柱状である、請求項1に記載のスリーブ干渉ファスナ。

【請求項7】

前記構造体は、金属−複合材構造体である、請求項1に記載のスリーブ干渉ファスナ。

【請求項8】

前記ファスナは、アルミニウム、チタニウム、及びスチールよりなる群から選択された少なくとも一つの材料で作られる、請求項1に記載のスリーブ干渉ファスナ。

【請求項9】

前記低摩擦絶縁性コーティングは、約1×1010Ω/Sq乃至約1×1012Ω/Sqの表面抵抗率を含む、請求項1に記載のスリーブ干渉ファスナ。

【請求項10】

前記移行領域と前記第2界面の前記低摩擦絶縁性コーティングの厚さは、約0.0003インチ乃至約0.0006インチの範囲内である、請求項1に記載のスリーブ干渉ファスナ。

【請求項11】

前記低摩擦絶縁性コーティングの摩擦係数は、約0.25から約0.44の範囲内である、請求項1に記載のスリーブ干渉ファスナ。

【請求項12】

前記摩擦絶縁性コーティングは金属材料を含む、請求項1に記載のスリーブ干渉ファスナ。

【請求項13】

前記ピン部材の前記胴部は、前記低摩擦絶縁性コーティングとは少なくとも一つの特性が異なる少なくとも一つの他のコーティングでコートされている、請求項1に記載のスリーブ干渉ファスナ。

【請求項14】

構造体の孔に装着されるように構成された干渉ファスナを通る電荷の移動を制御する方法において、

a.)一端にある頭部と、内径及び外径を有する管状部とを有するスリーブを準備する工程であって、前前記管状部の外径は、前記構造体の孔の内径よりも小さい工程と、

b.)一端にあるピン頭部と、他端にある係止部と、前記ピン頭部と前記係止部の間にある胴部とを有するピン部材を準備する工程であって、

i.)前記胴部は、前記ピン頭部の下側に配置され、前記スリーブの前記管状部の内径よりも大きい直径を有し、

ii.)前記ピン部材は、前記胴部と前記係止部の間に移行領域を有し、

iii.)前記ピン部材の一部は、低摩擦絶縁性コーティングを含んでいる、

工程と、

c.)前記ピン部材の前記係止部にフィットするように構成された係止部材を準備する工程と、

を備えており、

d.)前記スリーブは、前記ピン部材の前記胴部に渡って径方向に広がって、前記スリーブの外径と前記構造体の前記孔との間で締まり嵌めを成して、装着位置を与えるように構成されており、

e.)前記装着位置にて、前記ピン部材の前記胴部と、前記スリーブの内径との間の第1界面には、前記低摩擦絶縁性コーティングがほとんどなく、

f.)前記装着位置にて、前記ピン部材の前記移行領域と、前記ピン部材の前記係止部と前記係止部材との間の第2界面とは、前記低摩擦絶縁性コーティングでほとんど覆われており、

g.)前記挿入部位にて、前記低摩擦誘電性コーティングがある前記ファスナの部分と、前記低摩擦誘電性コーティングがない前記ファスナの部分とを用いて、前記電荷の移動を方向づける、

方法。

【請求項15】

前記ピン部材とスリーブ部は、

(i)前記スリーブの内径の表面の胴部接触面と、前記ピン部材の前記胴部との間の摩擦係数が、Xであり、

(ii)前記スリーブの外径の表面と、前記構造体の前記孔の内径との間の摩擦係数が、Yであり、

(iii)前記ピン部材の前記胴部が、前記スリーブ内を移動するときに、XはYよりも常に小さいように維持される、

ように十分に構成されている、請求項14に記載の方法。

【請求項16】

前記係止部材は、カラーである、請求項14に記載の方法。

【請求項17】

前記係止部は、カウンターボア部を含み、前記カウンターボア部は、前記ピン部材の前記係止部にフィットし、前記ピン部材の周縁に前記スリーブを押圧するように構成されている、請求項16に記載の方法。

【請求項18】

前記ファスナの前記構造体との前記締まり嵌めは、約0.0005インチ乃至約0.0100インチである、請求項14に記載の方法。

【請求項19】

前記ピン部材の前記胴部は、円柱状である、請求項14に記載の方法。

【請求項20】

前記構造体は、金属−複合材構造体である、請求項14に記載の方法。

【請求項21】

前記ファスナは、アルミニウム、チタニウム、及びスチールよりなる群から選択された少なくとも一つの材料から作製される、請求項14に記載の方法。

【請求項22】

前記低摩擦絶縁性コーティングは、約1×1010Ω/Sq乃至約1×1012Ω/Sqの表面抵抗率を含む、請求項14に記載の方法。

【請求項23】

前記ピン部材の前記移行領域と前記第2界面の前記低摩擦絶縁性コーティングの厚さは、約0.0003インチ乃至約0.0006インチの範囲内である、請求項14に記載の方法。

【請求項24】

前記低摩擦絶縁性コーティングの摩擦係数は、約0.25から約0.44の範囲内である、請求項14に記載の方法。

【請求項25】

前記低摩擦絶縁性コーティングは、金属材料を含む、請求項14に記載の方法。

【請求項26】

前記ピン部材の前記胴部は、前記低摩擦絶縁性コーティングとは少なくとも一つの特性が異なる少なくとも一つの他のコーティングでコートされている、請求項14に記載の方法。

【請求項1】

構造体の孔に装着されるように構成されたスリーブ干渉ファスナにおいて、

a.)一端にある頭部と、内径及び外径を有する管状部とを有するスリーブであって、前前記管状部の外径は、前記構造体の孔の内径よりも小さいスリーブと、

b.)一端にあるピン頭部と、他端にある係止部と、前記ピン頭部と前記係止部の間にある胴部とを有するピン部材であって、

i.)前記胴部は、前記ピン頭部の下側に配置され、前記スリーブの前記管状部の内径よりも大きい直径を有し、

ii.)前記ピン部材は、前記胴部と前記係止部の間に移行領域を有し、

iii.)前記ピン部材の一部は、低摩擦絶縁性コーティングを含んでいる、

ピン部材と、

c.)前記ピン部材の前記係止部にフィットするように構成された係止部材と、

を備えており、

d.)前記スリーブは、前記ピン部材の前記胴部に渡って径方向に広がって、前記スリーブの外径と前記構造体の前記孔との間で締まり嵌めを成して、装着位置を与えるように構成されており、

e.)前記装着位置にて、前記ピン部材の前記胴部と、前記スリーブの内径との間の第1界面には、前記低摩擦絶縁性コーティングがほとんどなく、

f.)前記装着位置にて、前記ピン部材の前記移行領域と、前記ピン部材の前記係止部と前記係止部材との間の第2界面とは、前記低摩擦絶縁性コーティングでほとんど覆われているスリーブ干渉ファスナ。

【請求項2】

前記ピン部材と前記スリーブ部材は、

(i)前記スリーブの内径の表面の胴部接触面と、前記ピン部材の前記胴部との間の摩擦係数が、Xであり、

(ii)前記スリーブの外径の表面と、前記構造体の前記孔の内径との間の摩擦係数が、Yであり、

(iii)前記ピン部材の前記胴部が、前記スリーブ内を移動するときに、XはYよりも常に小さいように維持される、

ように十分に構成されている、請求項1に記載のスリーブ干渉ファスナ。

【請求項3】

前記係止部材はカラーである、請求項1に記載のスリーブ干渉ファスナ。

【請求項4】

前記係止部材は、カウンターボア部を含み、前記カウンターボア部は、前記ピン部材の前記係止部にフィットし、前記ピン部材の周縁に前記スリーブを押圧するように構成されている、請求項3に記載のスリーブ干渉ファスナ。

【請求項5】

前記ファスナの前記構造体との前記締まり嵌めは、約0.0005インチ乃至約0.0100インチである、請求項1に記載のスリーブ干渉ファスナ。

【請求項6】

前記ピン部材の前記胴部は、円柱状である、請求項1に記載のスリーブ干渉ファスナ。

【請求項7】

前記構造体は、金属−複合材構造体である、請求項1に記載のスリーブ干渉ファスナ。

【請求項8】

前記ファスナは、アルミニウム、チタニウム、及びスチールよりなる群から選択された少なくとも一つの材料で作られる、請求項1に記載のスリーブ干渉ファスナ。

【請求項9】

前記低摩擦絶縁性コーティングは、約1×1010Ω/Sq乃至約1×1012Ω/Sqの表面抵抗率を含む、請求項1に記載のスリーブ干渉ファスナ。

【請求項10】

前記移行領域と前記第2界面の前記低摩擦絶縁性コーティングの厚さは、約0.0003インチ乃至約0.0006インチの範囲内である、請求項1に記載のスリーブ干渉ファスナ。

【請求項11】

前記低摩擦絶縁性コーティングの摩擦係数は、約0.25から約0.44の範囲内である、請求項1に記載のスリーブ干渉ファスナ。

【請求項12】

前記摩擦絶縁性コーティングは金属材料を含む、請求項1に記載のスリーブ干渉ファスナ。

【請求項13】

前記ピン部材の前記胴部は、前記低摩擦絶縁性コーティングとは少なくとも一つの特性が異なる少なくとも一つの他のコーティングでコートされている、請求項1に記載のスリーブ干渉ファスナ。

【請求項14】

構造体の孔に装着されるように構成された干渉ファスナを通る電荷の移動を制御する方法において、

a.)一端にある頭部と、内径及び外径を有する管状部とを有するスリーブを準備する工程であって、前前記管状部の外径は、前記構造体の孔の内径よりも小さい工程と、

b.)一端にあるピン頭部と、他端にある係止部と、前記ピン頭部と前記係止部の間にある胴部とを有するピン部材を準備する工程であって、

i.)前記胴部は、前記ピン頭部の下側に配置され、前記スリーブの前記管状部の内径よりも大きい直径を有し、

ii.)前記ピン部材は、前記胴部と前記係止部の間に移行領域を有し、

iii.)前記ピン部材の一部は、低摩擦絶縁性コーティングを含んでいる、

工程と、

c.)前記ピン部材の前記係止部にフィットするように構成された係止部材を準備する工程と、

を備えており、

d.)前記スリーブは、前記ピン部材の前記胴部に渡って径方向に広がって、前記スリーブの外径と前記構造体の前記孔との間で締まり嵌めを成して、装着位置を与えるように構成されており、

e.)前記装着位置にて、前記ピン部材の前記胴部と、前記スリーブの内径との間の第1界面には、前記低摩擦絶縁性コーティングがほとんどなく、

f.)前記装着位置にて、前記ピン部材の前記移行領域と、前記ピン部材の前記係止部と前記係止部材との間の第2界面とは、前記低摩擦絶縁性コーティングでほとんど覆われており、

g.)前記挿入部位にて、前記低摩擦誘電性コーティングがある前記ファスナの部分と、前記低摩擦誘電性コーティングがない前記ファスナの部分とを用いて、前記電荷の移動を方向づける、

方法。

【請求項15】

前記ピン部材とスリーブ部は、

(i)前記スリーブの内径の表面の胴部接触面と、前記ピン部材の前記胴部との間の摩擦係数が、Xであり、

(ii)前記スリーブの外径の表面と、前記構造体の前記孔の内径との間の摩擦係数が、Yであり、

(iii)前記ピン部材の前記胴部が、前記スリーブ内を移動するときに、XはYよりも常に小さいように維持される、

ように十分に構成されている、請求項14に記載の方法。

【請求項16】

前記係止部材は、カラーである、請求項14に記載の方法。

【請求項17】

前記係止部は、カウンターボア部を含み、前記カウンターボア部は、前記ピン部材の前記係止部にフィットし、前記ピン部材の周縁に前記スリーブを押圧するように構成されている、請求項16に記載の方法。

【請求項18】

前記ファスナの前記構造体との前記締まり嵌めは、約0.0005インチ乃至約0.0100インチである、請求項14に記載の方法。

【請求項19】

前記ピン部材の前記胴部は、円柱状である、請求項14に記載の方法。

【請求項20】

前記構造体は、金属−複合材構造体である、請求項14に記載の方法。

【請求項21】

前記ファスナは、アルミニウム、チタニウム、及びスチールよりなる群から選択された少なくとも一つの材料から作製される、請求項14に記載の方法。

【請求項22】

前記低摩擦絶縁性コーティングは、約1×1010Ω/Sq乃至約1×1012Ω/Sqの表面抵抗率を含む、請求項14に記載の方法。

【請求項23】

前記ピン部材の前記移行領域と前記第2界面の前記低摩擦絶縁性コーティングの厚さは、約0.0003インチ乃至約0.0006インチの範囲内である、請求項14に記載の方法。

【請求項24】

前記低摩擦絶縁性コーティングの摩擦係数は、約0.25から約0.44の範囲内である、請求項14に記載の方法。

【請求項25】

前記低摩擦絶縁性コーティングは、金属材料を含む、請求項14に記載の方法。

【請求項26】

前記ピン部材の前記胴部は、前記低摩擦絶縁性コーティングとは少なくとも一つの特性が異なる少なくとも一つの他のコーティングでコートされている、請求項14に記載の方法。

【図1】

【図2a】

【図2b】

【図3A】

【図3B】

【図3C】

【図4】

【図5】

【図6a】

【図6b】

【図7A】

【図7B】

【図8A】

【図8B】

【図9】

【図10】

【図2a】

【図2b】

【図3A】

【図3B】

【図3C】

【図4】

【図5】

【図6a】

【図6b】

【図7A】

【図7B】

【図8A】

【図8B】

【図9】

【図10】

【公表番号】特表2013−508646(P2013−508646A)

【公表日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2012−535330(P2012−535330)

【出願日】平成22年10月20日(2010.10.20)

【国際出願番号】PCT/US2010/053342

【国際公開番号】WO2011/050040

【国際公開日】平成23年4月28日(2011.4.28)

【出願人】(500277629)アルコア インコーポレイテッド (49)

【Fターム(参考)】

【公表日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成22年10月20日(2010.10.20)

【国際出願番号】PCT/US2010/053342

【国際公開番号】WO2011/050040

【国際公開日】平成23年4月28日(2011.4.28)

【出願人】(500277629)アルコア インコーポレイテッド (49)

【Fターム(参考)】

[ Back to top ]