電気光学装置の製造方法、及びカラーフィルター基板の製造方法、電子機器

【課題】隔壁で区画された領域に液滴吐出法により機能層を形成する電気光学装置の製造方法において、フッ素化合物を含有する有機材料により隔壁を形成する際に、画素電極上に当該有機材料の残渣が発生し、画素電極上の親液性が阻害される。

【解決手段】基体41上にフッ素化合物を含有する有機材料により画素電極24の一部に開口部67を有し、開口部67は、画素電極24の表面側の第一の開口径67aよりも、隔壁62の頂上部62a側に第二の開口径67bの方が大きい隔壁62を形成する工程と、隔壁62の頂上部62a側にマスク71を配置して、マスク71側から隔壁62の側面62b及び画素電極24の表面に紫外線光50を照射する工程と、機能層を形成する材料を含む機能液を液滴吐出法により開口部67に吐出する工程と、機能液を乾燥させて機能層を形成する工程と、機能層を覆うように基体41上に陰極を形成する工程と、を有する。

【解決手段】基体41上にフッ素化合物を含有する有機材料により画素電極24の一部に開口部67を有し、開口部67は、画素電極24の表面側の第一の開口径67aよりも、隔壁62の頂上部62a側に第二の開口径67bの方が大きい隔壁62を形成する工程と、隔壁62の頂上部62a側にマスク71を配置して、マスク71側から隔壁62の側面62b及び画素電極24の表面に紫外線光50を照射する工程と、機能層を形成する材料を含む機能液を液滴吐出法により開口部67に吐出する工程と、機能液を乾燥させて機能層を形成する工程と、機能層を覆うように基体41上に陰極を形成する工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液滴吐出法を用いて形成された機能層を有する電気光学装置の製造方法、及びカラーフィルター基板の製造方法、電気光学装置を用いた電子機器に関する。

【背景技術】

【0002】

上記した電気光学装置の一つに、有機EL(エレクトロルミネッセンス)装置がある。有機EL装置は、陽極と陰極との間に発光材料からなる発光層を含む機能層が挟持された構造を有している。有機EL装置の製造方法として、上記発光材料を含む機能層形成材料をインク化し、インクジェット法を用いてインクを基板上の発光領域に吐出して機能層を形成する方法がある。基板上の発光領域周辺には、所定部分にインクを充填するために、例えば、有機材料(例えば、アクリル樹脂)からなる隔壁(バンク)が形成されている。隔壁によって区画された発光領域を含む開口部内には、ITO(Indium Tin Oxide)などで形成された画素電極が配置されている。

【0003】

上記画素電極上にインクを適切に配置するために、例えば特許文献1のように紫外線を照射することで画素電極上を親液化し、フッ化物処理で有機材料からなるバンク表面を撥液化させる方法がある。しかしながら、上記のような撥液処理をしてしまうと画素電極上も相対的に撥液化され、開口部内のインクの断面プロファイルが均一にならず、その結果、開口部周辺に膜が形成されない、いわゆる膜抜け不良が起こってしまう。

上記のような課題を解決する一つの手段として、特許文献2に開示されているように、予めフッ素化合物等を含有する有機材料でバンクを形成することも検討されている。このような材料でバンクを形成すれば、CF4プラズマによる撥液処理を行わずに済み、当該プラズマ処理による画素電極が撥液化されることは無くなる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−324033号公報

【特許文献2】特開2010−9913号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記のフッ素化合物を含有する有機材料は、通常、フォトリソグラフィー法によりパターン形成するが、当該パターン形成工程において画素電極上に有機材料の残渣が発生し、画素電極上が結果的に撥液化してしまうことがわかった。画素電極上の残渣を取り除くにはO2プラズマが有効であるが、同時にバンク表面の撥液性を阻害してしまい、今度はインク漏れなどの不良を招く。また、インク充填性を向上させるためには、バンクの側面の親液化が必要である。

【課題を解決するための手段】

【0006】

本発明は、上記課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0007】

[適用例1]本適用例の電気光学装置の製造方法は、基体と、前記基体上に形成されている複数の電気光学素子と、前記複数の電気光学素子の各々に、画素電極と、陰極と、前記画素電極と前記陰極との間に配置された発光層を含む機能層と、各々の前記電気光学素子に対応する前記機能層を区画するための隔壁とを有する電気光学装置の製造方法であって、前記基体上にフッ素化合物を含有する有機材料により前記画素電極の一部に開口部を有し、前記開口部は、前記画素電極の表面側の第一の開口径よりも、前記隔壁の頂上部側の第二の開口径の方が大きい前記隔壁を形成する工程と、前記隔壁の頂上部側に前記頂上部に入射する紫外線光を遮光する遮光部と、前記開口部に入射する紫外線光を透過する透過部を有するマスクを配置して、前記マスク側から少なくとも前記隔壁の側面及び前記画素電極の表面に紫外線光を照射する工程と、前記機能層を形成する材料を含む機能液を液滴吐出法により前記開口部に吐出する工程と、前記機能液を乾燥させて前記機能層を形成する工程と、前記機能層を覆うように前記基体上に前記陰極を形成する工程と、を有することを特徴とする。

【0008】

この方法によれば、マスクと隔壁と画素電極で構成される空間が形成され、紫外線光を照射することにより、空間内にオゾンまたはラジカルな酸素原子が発生し、画素電極表面のレジストなどの有機材料残渣を除去するとともに隔壁の側面を親液化する。また、開口部内に発生したオゾンまたはラジカルな酸素原子は、空間に閉じ込められ外部に拡散しにくくなるので、効率よく画素電極の表面及び隔壁の側面を親液化することができる。

したがって、液滴吐出法により開口部に吐出された機能液は、開口部内に濡れ広がって行き渡り、機能液を乾燥させると安定した膜プロファイルを有する機能層を形成することができる。すなわち、安定した発光特性を有する電気光学装置を歩留まりよく製造することができる。

【0009】

[適用例2]上記適用例に記載の電気光学装置の製造方法であって、前記紫外線光の照射は、コンタクト露光法またはプロキシミティー露光法により行われることを特徴とする。

【0010】

この方法によれば、マスクと隔壁の頂上部との距離が小さいまたは接触させているので、紫外線光を照射した際に発生するオゾンまたはラジカルな酸素原子を空間に閉じ込めやすくなる。

【0011】

[適用例3]上記適用例に記載の電気光学装置の製造方法であって、前記マスクと前記隔壁の頂上部との距離は0μm以上50μm以下であることが望ましい。

【0012】

マスクと隔壁の頂上部との距離が上記の範囲にあれば、画素電極の表面及び隔壁の側面に関して所望の親液性を得ることができる。

【0013】

[適用例4]本適用例のカラーフィルター基板の製造方法は、基材と、前記基材上に配列した異なる色の着色層と、前記着色層を区画する隔壁とを備えたカラーフィルター基板の製造方法であって、前記基材上にフッ素化合物を含有する有機材料により開口部を有する前記隔壁を形成する工程と、前記隔壁の頂上部側に前記頂上部に入射する紫外線光を遮光する遮光部と、前記開口部に入射する紫外線光を透過する透過部とを有するマスクを配置して、前記マスク側から少なくとも前記隔壁の側面及び前記基材の表面に紫外線光を照射する工程と、前記着色層を形成する材料を含む機能液を液滴吐出法により前記開口部に吐出する工程と、吐出された前記機能液を乾燥させて前記着色層を形成する工程と、を有することを特徴とする。

【0014】

この方法によれば、マスクと隔壁と基材とで構成される空間が形成され、紫外線光を照射することにより、空間内にオゾンまたはラジカルな酸素原子が発生し、基材表面のレジストなどの有機材料残渣を除去するとともに隔壁の側面を親液化する。また、開口部内に発生したオゾンまたはラジカルな酸素原子は、空間に閉じ込められ外部に拡散しにくくなるので、効率よく基材の表面及び隔壁の側面を親液化することができる。

したがって、液滴吐出法により開口部に吐出された機能液は、開口部内に濡れ広がって行き渡り、機能液を乾燥させると安定した膜プロファイルを有する着色層を形成することができる。すなわち、安定した光学特性を有するカラーフィルター基板を歩留まりよく製造することができる。

【0015】

[適用例5]上記適用例に記載のカラーフィルター基板の製造方法であって、前記紫外線光の照射は、コンタクト露光法またはプロキシミティー露光法により行われることを特徴とする。

【0016】

この方法によれば、マスクと隔壁の頂上部との距離が小さいまたは接触させているので、紫外線光を照射した際に発生するオゾンまたはラジカルな酸素原子を空間に閉じ込めやすくなる。

【0017】

[適用例6]上記適用例に記載のカラーフィルター基板の製造方法であって、前記マスクと前記隔壁の頂上部との距離は0μm以上50μm以下であることが好ましい。

【0018】

マスクと隔壁の頂上部との距離が上記の範囲にあれば、基材の表面及び隔壁の側面に関して所望の親液性を得ることができる。

【0019】

[適用例7]本適用例の電子機器は、上記適用例に記載の電気光学装置の製造方法を用いて製造された電気光学装置を備えたことを特徴とする。

これによれば、安定した発光特性を有する電気光学装置を備えているので、例えば見栄えのよい表示が可能な電子機器を提供することができる。また、電気光学装置は表示装置として機能させるだけでなく、露光装置や照明装置としても機能させることができるので、より高性能な電子機器を実現することができる。

【図面の簡単な説明】

【0020】

【図1】電気光学装置としての有機EL装置の構成を模式的に示す等価回路図。

【図2】有機EL装置の構成を示す模式平面図。

【図3】第1実施形態における有機EL装置の構造を示す模式断面図。

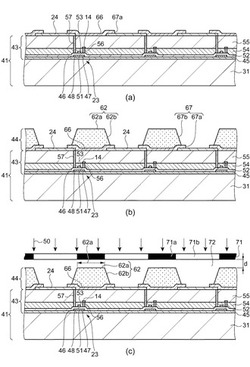

【図4】第1実施形態における有機EL装置の製造方法の一部を示す模式断面図。

【図5】第1実施形態における有機EL装置の製造方法の一部を示す模式断面図。

【図6】(a)はカラーフィルター基板の構成を示す模式平面図、(b)は(a)のA−A’線で切った模式断面図。

【図7】(a)〜(e)はカラーフィルター基板の製造方法を示す模式断面図。

【図8】有機EL装置を備えた電子機器の一例としての携帯電話機を示す模式図。

【発明を実施するための形態】

【0021】

(第1実施形態)

<有機EL装置の構成>

まず、図1〜図3を参照して電気光学装置としての有機EL装置について説明する。

図1は、電気光学装置としての有機EL装置の構成を示す等価回路図である。以下、有機EL装置の構成を、図1を参照しながら説明する。なお、以下参照する各図面において構成をわかりやすく示すため、各構成要素の層厚や寸法の比率、角度等は適宜異ならせてある。また、本実施形態の有機EL装置は、トップエミッション構造でもよいし、ボトムエミッション構造でも適用可能である。

【0022】

図1に示すように、有機EL装置11は、複数の走査線12と、走査線12に対して交差する方向に延びる複数の信号線13と、信号線13に並行に延びる複数の電源線14とが、それぞれ格子状に配線されている。そして、走査線12と信号線13とにより区画された領域が画素領域として構成されている。信号線13は、信号線駆動回路15に接続されている。また、走査線12は、走査線駆動回路16に接続されている。

【0023】

各画素領域には、走査線12を介して走査信号がゲート電極に供給されるスイッチング用TFT(Thin Film Transistor)21と、このスイッチング用TFT21を介して信号線13から供給される画素信号を保持する保持容量22と、保持容量22によって保持された画素信号がゲート電極に供給される駆動用TFT23(以下、「TFT素子23」と称する。)と、が設けられている。

更に、各画素領域には、TFT素子23を介して電源線14に電気的に接続したときに、電源線14から駆動電流が流れ込む画素電極としての陽極24と、陰極25と、この陽極24と陰極25との間に挟持された発光層を含む機能層26とが設けられている。

【0024】

有機EL装置11は、陽極24と陰極25と機能層26とにより構成される電気光学素子としての発光素子27を複数備えている。また、有機EL装置11は、複数の発光素子27で構成される表示領域を備えている。

【0025】

この構成によれば、走査線12が駆動されてスイッチング用TFT21がオン状態になると、そのときの信号線13の電位が保持容量22に保持され、保持容量22の状態に応じて、TFT素子23のオン・オフ状態が決まる。そして、TFT素子23のチャネルを介して、電源線14から陽極24に電流が流れ、更に、機能層26を介して陰極25に電流が流れる。機能層26は、機能層26を流れる電流量に応じた輝度で発光する。

【0026】

図2は、有機EL装置の構成を示す模式平面図である。以下、有機EL装置の構成を、図2を参照しながら説明する。

【0027】

図2に示すように、有機EL装置11は、ガラス等からなる基板としての素子基板31に、表示領域32(図中一点鎖線の内側の領域)と、非表示領域33(一点鎖線の外側の領域)と、を有する構成になっている。表示領域32には、実表示領域32a(二点鎖線の内側の領域)と、ダミー領域32b(図中二点鎖線の外側の領域)と、が設けられている。

【0028】

実表示領域32a内には、光が射出されるサブ画素34(後述する、発光領域42)がマトリックス状に配列されている。この、サブ画素34の各々は、スイッチング用TFT21、及びTFT素子23(図1参照)の動作に伴って、R(赤)、G(緑)、B(青)各色を発光する構成となっている。

【0029】

ダミー領域32bには、主として各サブ画素34を発光させるための回路が設けられている。例えば、実表示領域32aの図中左辺、及び右辺に沿うように走査線駆動回路16が配置されており、実表示領域32aの図中上辺に沿うように検査回路35が配置されている。

【0030】

素子基板31の下辺には、フレキシブル基板36が設けられている。フレキシブル基板36には、各配線と接続された駆動用IC37が備えられている。

【0031】

図3は、電気光学装置としての有機EL装置の構造を示す模式断面図である。以下、有機EL装置の構造を、図3を参照しながら説明する。なお、図3は、各構成要素の断面的な位置関係を示すものであり、明示可能な尺度で表されている。

【0032】

図3に示すように、有機EL装置11は、発光領域42(サブ画素34)において発光が行われるものであり、素子基板31と素子基板31上に形成された回路素子層43を有する基体41と、基体41上に形成された発光素子層44と、発光素子層44上に形成された陰極(共通電極)25と、を有する。

【0033】

素子基板31としては、例えば、透光性を有するガラス基板が挙げられる。

回路素子層43には、素子基板31上にシリコン酸化膜(SiO2)からなる下地保護膜45が形成され、下地保護膜45上にTFT素子23が形成されている。詳しくは、下地保護膜45上に、例えばポリシリコン膜からなる島状の半導体膜46が形成されている。半導体膜46には、ソース領域47、及びドレイン領域48が不純物の導入によって形成されている。そして、不純物が導入されなかった部分がチャネル領域51となっている。なお、回路素子層43に形成された、発光素子27を駆動させるものを駆動回路要素部と呼ぶ。

【0034】

更に、回路素子層43には、下地保護膜45、及び半導体膜46を覆うシリコン酸化膜等からなる透明なゲート絶縁膜52が形成されている。ゲート絶縁膜52上には、アルミニウム(Al)、モリブデン(Mo)、タンタル(Ta)、チタン(Ti)、タングステン(W)などからなるゲート電極53が形成されている。

【0035】

ゲート絶縁膜52、及びゲート電極53上には、透明な第1層間絶縁膜54、第2層間絶縁膜55が形成されている。第1層間絶縁膜54、及び第2層間絶縁膜55は、例えば、シリコン酸化膜(SiO2)などから構成されている。ゲート電極53は、半導体膜46のチャネル領域51に対応する位置に設けられている。

【0036】

半導体膜46のソース領域47は、ゲート絶縁膜52、及び第1層間絶縁膜54を貫通して設けられたコンタクトホール56を介して、第1層間絶縁膜54上に形成された電源線14と電気的に接続されている。

一方、ドレイン領域48は、ゲート絶縁膜52、第1層間絶縁膜54、第2層間絶縁膜55を貫通して設けられたコンタクトホール57を介して、第2層間絶縁膜55上に形成された陽極24と電気的に接続されている。

【0037】

陽極24は、例えば、発光領域42ごとに形成されている。また、陽極24は、透明のITO(Indium Tin Oxide)膜からなり、例えば、平面的に略矩形状の形状となっている。陽極24は、発光色の波長に対して透光性を有する導電性材料であればよく、上記ITOの他に、酸化亜鉛系材料、酸化すず系材料などを用いることができる。

なお、回路素子層43には、図示しない保持容量22、及びスイッチング用TFT21が形成されている。また、上記したように、回路素子層43には、各陽極24に接続された駆動用のトランジスター(TFT素子23)が形成されている。

【0038】

発光素子層44は、図1に示すようにマトリックス状に配置された発光素子27を具備して素子基板31上に形成されている。詳述すると、図3に示すように、発光素子層44は、陽極24上に形成された機能層26と、機能層26を区画する隔壁(バンク)62とを主体として構成されている。機能層26は、例えば、正孔注入層63と、発光層64などから構成されている。なお、機能層26は場合に応じて、上記正孔注入層63、発光層64の他に正孔輸送層、電子注入層、電子輸送層などを含むこともある。

【0039】

回路素子層43と隔壁62との間には、絶縁層66が形成されている。絶縁層66としては、例えば、シリコン酸化膜(SiO2)等の無機材料が挙げられる。絶縁層66は、隣り合う陽極24間の絶縁性を確保すると共に、発光領域42の形状を所望の形状(例えば、トラック形状)にするために、陽極24の周縁部上に乗り上げるように形成されている。

【0040】

つまり、陽極24と絶縁層66とは、平面的に一部が重なるように配置された構造となっている。更に言い換えれば、絶縁層66は、発光領域42を除いた領域に形成されていることになる。絶縁層66は、見方を変えれば、有機材料で形成される隔壁62とともに画素分離する役割をすることから、隔壁62の一部としてみなすこともできる。すなわち、画素分離する隔壁は、絶縁層66と隔壁62の2層構造とみなすこともできる。

【0041】

隔壁62は、例えば、断面に見て一定の平らな部分を有する頂上部62aと、頂上部62aから陽極24側に張り出すように傾斜した側面62bを有する台形状であり、発光領域42(発光素子27)を囲むように形成されている。つまり、囲まれた領域が隔壁62の開口部67となる。隔壁62の材料としては、例えば、特開2010−9913号公報に記載されているような、フッ素系の撥液剤を含んでいるアクリル樹脂やポリイミド樹脂等の耐熱性、耐溶剤性、及び撥液性を有する有機材料が挙げられる。

【0042】

機能層26は、上記したように、正孔注入層63と発光層64とを有して構成されており、隔壁62に囲まれた領域、すなわち開口部67(発光領域42)に、インクジェット法を用いて順に形成されている。

【0043】

正孔注入層63は、導電性高分子材料中にドーパントを含有する導電性高分子層からなる。このような正孔注入層63は、例えば、ドーパントとしてポリスチレンスルホン酸を含有する3,4−ポリエチレンジオキシチオフェン(PEDOT−PSS)などから構成することができる。

【0044】

発光層64は、正孔注入層63の上に形成されており、エレクトロルミネッセンス現象を発現する有機発光物質の層である。機能層26上、及び隔壁62上を含む基板上の全体には、陰極25が全面成膜されている。

【0045】

陰極25は、例えば、カルシウム(Ca)、及びアルミニウム(Al)の積層体である。陰極25の上には、水や酸素の侵入を防ぐための、樹脂などからなる封止部材(図示せず)が積層されている。陽極24と、機能層26と、陰極25とによって電気光学素子としての発光素子27が構成されている。

【0046】

上述した発光層64は、陽極24と陰極25との間に電圧を印加することによって、発光層64には、正孔注入層63から正孔が、また、陰極25から電子が注入される。発光層64において、これらが結合したときに光を発する。以下、電気光学装置としての有機EL装置11の製造方法について説明する。

【0047】

<有機EL装置の製造方法>

次に、図4および図5を参照して、本実施形態の電気光学装置の製造方法としての有機EL装置の製造方法について説明する。

図4(a)〜(c)および図5(d)〜(e)は、有機EL装置の製造方法を示す模式断面図である。

【0048】

図4(a)に示すように、素子基板31の上に公知の技術を用いて回路素子層43を形成する。次に、回路素子層43内のドレイン領域48と電気的に接続されているコンタクトホール57と、電気的に接続されるように陽極24が回路素子層43上に形成される。

陽極24はITOであり、スパッタリング法などにより形成される。陽極24は、サブ画素34(発光領域42)の配列に応じてマトリックス上に複数形成される。

【0049】

さらに陽極24の周囲には絶縁層66が形成される。絶縁層66は、例えば、シリコン酸化膜(SiO2)を含んだ絶縁膜を、CVD(Chemical Vapor Deposition)法等により、回路素子層43、及び陽極24上を覆うように形成する。次に、フォトリソグラフィー技術、及びエッチング技術を用いて、絶縁膜のうち発光領域42に対応する領域に第一の開口径67aを有する開口部を形成し、絶縁層66を完成させる。

【0050】

図4(b)は、隔壁を形成する模式断面図である。隔壁形成工程では、絶縁層66上に隔壁62を形成する。

まず、隔壁62の材料の塗工液を絶縁層66上、及び陽極24上に塗布する。具体的には、後述する機能層26を形成するための機能液と隔壁62の材料の液体との接触角が90°となるように撥液剤の容量を調整したフッ素化合物の撥液剤入りアクリル樹脂の塗工液である。

【0051】

次に、塗工液を乾燥させて隔壁層を形成する。その後、この隔壁層における発光領域42(サブ画素34)に対応する領域に開口部67を形成する。これにより、隔壁62の形状が完成する。隔壁62の厚さは1μm以上2μm以下の範囲で形成される。なお、隔壁62は、上記の範囲に限らず、発光素子27の構造の最適化により適当な厚さで形成される。

【0052】

開口部67は、本実施形態では、感光剤入りのアクリル樹脂を用い、公知のフォトリソグラフィー法により形成される。すなわち、隔壁62を形成する材料そのものが一種の有機レジスト材料として機能する。

【0053】

なお、アクリル樹脂に感光剤を配合していない材料を用いる場合には、アクリル樹脂を基板全面に形成した後、有機レジストを塗布及び現像し、アクリル樹脂を公知のエッチング技術によって加工し、開口部67を形成することができる。

【0054】

フォトリソグラフィー法におけるパターン形成に用いるレジストまたは感光剤入りのアクリル樹脂は、レジストに光が照射された部分が残るネガ型でも、レジストに光が照射された部分が現像により除去されるポジ型でもどちらでもよいが、後述する紫外線光を照射する工程を考慮した場合、ポジ型のものを用いるのが望ましい。

【0055】

隔壁62の形状は、いわゆるテーパー状に形成する。すなわち、平坦な頂上部62aと頂上部62aから陽極24側に連続的に張り出すような傾斜した側面62bを有するような加工条件で形成する。言い換えれば、開口部67は、陽極24側に第一の開口径67aを有し、頂上部62a側に第二の開口径67bを有し、第二の開口径67bは第一の開口径67aよりも大きく形成される。

【0056】

ここで、フッ素化合物を含有したアクリル樹脂は、現像したときに陽極24の表面などに、極めて薄い膜として、または島状の残渣として残る場合がある。通常のアクリル樹脂の場合、ある程度の残渣であれば、アクリル樹脂自体が強い撥液性を有するものではないので、後述するインクジェット法による機能層形成工程における機能液の断面形状の平坦性は、許容値の範囲内となる。しかしながら、フッ素含有の樹脂の残渣等が存在する場合には、微量な残渣といえども、機能液の断面形状が大きく乱れ、平坦性が許容値の範囲外となる可能性が高くなる。すなわち、陽極24や基体41表面等に付着する余計なフッ素化合物含有樹脂を除去することが重要な課題の1つとなっている。

【0057】

また、機能液の平坦性向上を目的とした場合、隔壁62の撥液性は、頂上部62aに付与されていればよく、むしろ隔壁62のテーパー状に形成されている側面62bは機能液に対して親液性を有している方が好ましい。

【0058】

図4(c)は、紫外線光を照射する工程を示す模式断面図である。隔壁62の頂上部62aにマスク71を配置する。マスク71は、頂上部62aに入射する紫外線光50を遮光する遮光部71aと、開口部67に入射する紫外線光50が透過する透過部71bとを有している。マスク71は、隔壁62の頂上部62aに対向するように遮光部71aが配置され、少なくとも隔壁62の側面62b、陽極24の表面に紫外線光50が照射されるように開口部67に対向して透過部71bが配置される。

【0059】

ここで、上記のように、隔壁62を形成する際に隔壁62の材料となる感光剤入りのアクリル樹脂または有機レジストをポジ型で形成すれば、フォトリソグラフィー用のマスクをそのまま転用することができる。

【0060】

マスク71は隔壁62の頂上部62aと接触するように、または頂上部62aの近傍付近に配置される。前者は、いわゆるコンタクト露光法で紫外線光50を照射する方法であり、後者はいわゆるプロキシミティー露光法で紫外線光50を照射する方法である。両者とも隔壁62、絶縁層66、陽極24及びマスク71で構成される空間72が形成される。

【0061】

空間72が形成された後、紫外線光50を、既存の紫外線照射装置を用い、マスク71側から基体41に照射する。紫外線光50は、波長185nmまたは254nmのもの、またはその両方を使用する。波長185nmの紫外線は、空気中でオゾン(O3)を生成するのに用いられる。波長254nmの紫外線は生成したオゾンの活性化またはラジカルな酸素原子を生成することに用いられる。紫外線光50の照射量はおよそ1300mJ/cm2とした。

【0062】

開口部67内の陽極24表面近傍にオゾンまたはラジカルな酸素原子が生成され、当該オゾンやラジカル酸素と陽極24上等に発生する有機材料残渣及び隔壁の側面62bと反応することにより、陽極24上の有機材料残渣の大部分が除去され、側面62bが親液化される。また、紫外線光50は、隔壁62の頂上部62aの表面に直接照射されないので、紫外線光50の照射による隔壁62の頂上部62aの撥液性が劣化することはない。

【0063】

上記のようなコンタクト露光法またはプロキシミティー露光法を用いることにより、空間72が形成されていることから、当該空間72内で発生するオゾンまたはラジカルな酸素原子が空間72の外側に逃げず、閉じ込めることができるので、効率よく陽極24の表面及び隔壁62の側面62bの表面を親液化することができる。すなわち、これらの表面に関し、所望の親液性を得ることができる。

【0064】

表1には、マスク71と隔壁の頂上部62aとの距離dと、開口部67の機能液のインク充填性との関係を示す。インク充填性の判断は外観検査で行った。すなわち、機能液に用いられる溶媒を開口部67に吐出した状態で隔壁62が形成されている側から基体41を観察し、隔壁62の側面62bが溶媒に対して濡れているかどうかを調べた。

【0065】

【表1】

【0066】

表1のとおり、コンタクト露光(d=0μm)のとき、及びプロキシミティー露光でdが0μmを超え50μm以下のときは側面62bの濡れ性が高く、50μmを超えると濡れ性が悪くなる。すなわち、マスク71と隔壁の頂上部62aとの距離dが50μm以下であれば紫外線光50を照射したときに発生するオゾンまたはラジカルな酸素原子が空間72に閉じ込められ、効率よく陽極24の表面及び隔壁62の側面62bを親液化することができる。しかし、マスク71と隔壁の頂上部62aとの距離dが50μmを越えると発生したオゾンまたはラジカルな酸素原子が空間72から拡散してしまうため、所望の親液性が得られないということがわかる。

【0067】

図5(d)は、機能層形成工程を示す模式断面図である。陽極24上における絶縁層66、及び隔壁62によって囲まれた発光領域42に、正孔注入層63の材料を含んだ機能液61を液滴吐出法(例えば、インクジェット法)により吐出する。詳しくは、機能液61の液滴を、陽極24を底部とし絶縁層66、及び隔壁62を側壁とする凹部に向けて吐出する。

【0068】

正孔注入層63の機能液61としては、例えば、ポリエチレンジオキシチオフェン(PEDOT)等のポリチオフェン誘導体にドーパントとしてのポリスチレンスルホン酸(PSS)を加えた混合物(PEDOT/PSS)等を用いることができる。PEDOT−PSS分散液の一例としては、PEDOTとPSSとの重量比が1:10、かつ固形分濃度が0.5%であり、ジエチレングリコールを50%含み、残量が純水であるものを用いることができる。

【0069】

正孔注入層63の機能液61は、底部の陽極24にフッ素含有の有機材料である残渣がほぼ除去されているため、機能液61が凹部内で平坦化する。そのため、残渣が存在していたときのように撥液によって機能液61が存在しない領域が発生したり、機能液61が存在しても機能液61の断面形状が大きく乱れたりして、膜厚制御ができなくなるといった不良は低減される。

【0070】

次に、機能液61を乾燥させて正孔注入層63を形成する。詳しくは、機能液61を高温環境下で乾燥又は焼成して溶媒を蒸発させ、機能液61に含まれるPEDOT−PSSを固形化させることにより、開口部67内に正孔注入層63を形成する。

乾燥の条件としては、例えば200℃の環境下で、素子基板31を10分間放置する。膜厚は、例えば、50nmであり、少なくとも正孔注入層63が形成されていない領域は存在せず、ほぼ平坦な断面形状の正孔注入層63が得られる。

【0071】

次に、正孔注入層63上に、発光層64(R)の材料を含んだ機能液65を液滴吐出法により吐出する。発光層64(R)の機能液65としては、例えば、赤色蛍光材料を固形分濃度0.8%で含み、シクロヘキシルベンゼンを溶媒とするものを用いることができる。

【0072】

次に、機能液65を乾燥させて、発光層64(R)を形成する(図5(d)参照)。詳しくは、機能液65を高温環境下で乾燥又は焼成して溶媒を蒸発させ、機能液65に含まれる、例えば、赤色蛍光材料等を固形化させることにより発光層64(R)を形成する。乾燥させる条件としては、例えば100℃の環境下で素子基板31を1時間放置する。形成された発光層64の膜厚としては、例えば、100nmである。

なお、他の発光層64(G)、発光層64(B)も同様にして、例えば該当色の蛍光材料を含む機能液65を液滴吐出法により吐出して乾燥又は焼成させることによって形成される。各発光層64ごとに機能液65を吐出して乾燥又は焼成してもよいし、各色の発光層64に対応する機能液65を吐出してから乾燥又は焼成して、各色の発光層64を同時に形成してもよい。

【0073】

図5(e)は陰極形成工程を示す模式断面図である。発光層64の形成された素子基板31上の略全体に、カルシウム膜、及びアルミニウム膜をこの順に、例えば蒸着法によって積層させることにより、陰極25を形成する。形成されたカルシウム膜は、例えば、5nmである。形成されたアルミニウム膜は、例えば、300nmである。

【0074】

その後、陰極25上に、例えば、接着剤、及びガラス基板を用いて封止を行うことにより発光素子(有機EL素子)27が形成され、その結果、有機EL装置11が完成する。

【0075】

以上詳述したように、第1実施形態によれば、以下に示す効果が得られる。

【0076】

第1実施形態によれば、開口部67内の陽極24表面近傍にオゾンまたはラジカルな酸素原子が生成され、当該オゾンやラジカル酸素と陽極24上等に発生するレジストなどの有機材料残渣及び隔壁の側面62bとが反応することにより、陽極24上の有機材料残渣の大部分が除去され、側面62bが親液化される。また、紫外線光50は、隔壁62の頂上部62aの表面に直接照射されないので、紫外線光50の照射による隔壁62の頂上部62aの撥液性が劣化することはない。

【0077】

したがって、機能液61が凹部内で平坦化するため、有機材料残渣が存在していたときのように撥液によって機能液61が存在しない領域が発生したり、機能液61が存在しても当該機能液61の断面形状が大きく乱れたりして、膜厚制御ができなくなるといった不良は低減される。

【0078】

(第2実施形態)

<カラーフィルター基板の製造方法>

次に、図6および図7を参照して第2実施形態のカラーフィルター基板の製造方法について説明する。図6(a)はカラーフィルター基板の構成を示す模式平面図、同図(b)は同図(a)のA−A’線で切った模式断面図、図7(a)〜(e)はカラーフィルター基板の製造方法を示す模式断面図である。

【0079】

上記第1実施形態の隔壁62の頂上部62aを撥液性とし、隔壁62の側面62bに親液性を付与する隔壁形成方法は、上記有機EL装置の製造方法に適用することに限定されず、以下に説明するカラーフィルター基板の製造方法にも適用することができる。

【0080】

まず、図6(a)および(b)を参照して、本実施形態のカラーフィルター基板について説明する。

図6(a)および(b)に示すように、カラーフィルター基板80は、例えば透光性のガラスや樹脂などの基材81と、基材81上に形成された例えば赤(R)、緑(G)、青(B)の3色の着色層(フィルター層とも言う)84R,84G,84Bとを有している。着色層84R,84G,84Bは、例えば同色の着色層が一定の方向に直線的に配置され、異なる色の着色層が隣り合って配置されるストライプ方式が採用されている。

また、基材81上において格子状に形成された遮光部82と、遮光部82上に各着色層84R,84G,84Bを区画するように形成された隔壁(バンク)83とを有している。言い換えれば、各着色層84R,84G,84Bは、遮光部82と隔壁83とによりそれぞれ区画されている。隔壁83の開口部83aの平面視における形状は、矩形状となっている。異なる3色の着色層84R,84G,84Bを1つの単位として画素が構成される。

【0081】

このようなカラーフィルター基板80は、図7(a)〜(e)に示す製造工程を経て形成することができる。

まず、図7(a)に示すように、基材81上に格子状に遮光部82を形成する(遮光部形成工程)。遮光部82は、例えばAl(アルミニウム)やCr(クロム)などの金属やその合金などを用いて遮光膜を成膜し、これをフォトリソグラフィー法などによりパターニングして形成する。遮光部82を格子状に形成することにより各着色層84R,84G,84Bに対応した開口部82aが形成される。

【0082】

次に、図7(b)に示すように、遮光部82上に隔壁83を形成する(隔壁形成工程)。具体的には、例えば感光性のアクリル系樹脂などを用いて一定の膜厚を有する感光性樹脂層83bを形成する。これを同じくフォトリソグラフィー法によりパターニングして各着色層84R,84G,84Bに対応した開口部83aを有する隔壁83を形成する。隔壁83の基材81上における高さはおよそ1.5μm〜2μmである。なお、隔壁83の形成方法は、フォトリソグラフィー法に限らず、印刷法や転写法により形成してもよい。また、第1実施形態と同様に、隔壁83を形成する材料は撥液性を示すフッ素化合物を含んだものが用いられる。

【0083】

次に、図7(c)に示すように、隔壁83が形成された基材81と、隔壁83の開口部83aに対応した紫外線光の透過部85bと紫外線光の遮光部85aとを有するマスク85とを対向配置する。第1実施形態で説明したようにマスク85の遮光部85aと隔壁83の頂上部とが接触するように対向配置(コンタクト露光)してもよいし、50μm以下の隙間を有して対向配置(プロキシミティー露光)してもよい。これにより、基材81、遮光部82、隔壁83、マクス85により囲まれた空間86が構成される。マスク85側から基材81に向けて紫外線光50を照射すると、空間86においてオゾンまたはラジカルな酸素原子が生成される(紫外線光の照射工程)。基材81の表面に隔壁83を形成する際に用いたアクリル系樹脂の残渣が残っていたとしても、当該オゾンやラジカル酸素とアクリル系樹脂の残渣とが反応することにより、当該残渣の大部分が除去され、隔壁83の側面と隔壁83により囲まれた基材81の表面とが親液化される。また、紫外線光50は、隔壁83の頂上部の表面に直接照射されないので、紫外線光50の照射による隔壁83の頂上部の撥液性が劣化することはない。

【0084】

次に、図7(d)に示すように、着色層形成材料を含む機能液87R,87G,87Bを開口部83aに吐出する(吐出工程)。着色層形成材料としては、例えばアクリル樹脂などの主剤に着色剤(顔料、染料など)を混入したものが挙げられる。各色に対応した着色層形成材料を溶媒により希釈して機能液87R,87G,87Bとする。機能液87R,87G,87Bの吐出方法としては、ノズルから機能液87R,87G,87Bを微小な液滴として吐出可能な例えばインクジェットヘッド88を用いる。各機能液87R,87G,87Bがそれぞれ充填されたインクジェットヘッド88R,88G,88Bを対応する開口部83aに対向配置してノズルから所定量の機能液87R,87G,87Bをそれぞれ液滴として吐出する。吐出された機能液87R,87G,87Bは、開口部83aに着弾して濡れ広がり隔壁83との界面張力に盛り上がる。その一方で、隔壁83の頂上部は撥液性を有しているので、異なる色の機能液同士が混じり合うことが防止される。つまり、混色の発生が低減される。

【0085】

次に、図7(e)に示すように、各機能液87R,87G,87Bが吐出された基材81を加熱して溶媒成分を蒸発させ固化して、各着色層84R,84G,84Bを形成する(着色層形成工程)。溶媒成分を蒸発させる方法としては、ヒーターを内蔵したプレート上に基材81を放置して加熱する方法、ランプから遠赤外線などを基材81に照射して加熱する方法、チャンバー内に基材81を密封して減圧乾燥する方法などが挙げられる。

【0086】

上記カラーフィルター基板80の製造方法によれば、吐出工程では、インクジェットヘッド88R,88G,88Bから吐出された各機能液87R,87G,87Bは親液化された開口部83a内にむら無く濡れ広がって充填される。したがって、着色層形成工程では、それぞれに所望の膜プロファイル(膜厚や膜断面形状)を有する着色層84R,84G,84Bが形成される。すなわち、混色の発生が低減され所望の光学特性を有するカラーフィルター基板80を歩留まりよく製造することができる。

【0087】

(第3実施形態)

<電子機器の構成>

図8は、上記した有機EL装置を備えた電子機器の一例として携帯電話機を示す模式図である。以下、有機EL装置を備えた携帯電話機の構成を、図8を参照しながら説明する。

【0088】

図8に示すように、携帯電話機91は、表示部92、及び操作ボタン93を有している。表示部92は、内部に組み込まれた有機EL装置11によって、均一に発光することができる等、高品位な表示を行うことができる。なお、上記した有機EL装置11は、上記携帯電話機91の他、モバイルコンピューター、デジタルカメラ、デジタルビデオカメラ、車載機器、オーディオ機器などの表示装置、露光装置や照明機器などの各種電子機器に用いることができる。

【0089】

以上詳述したように、第3実施形態によれば、以下に示す効果が得られる。

第3実施形態によれば、上記した第1実施形態の有機EL装置11を備えているので、電気光学的に安定した機能を発揮することができる(例えば、高品位な画像を形成することができる)。

【0090】

本発明は、上記した実施形態に限られるものではなく、請求の範囲および明細書全体から読み取れる発明の要旨あるいは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う電気光学装置および該電気光学装置の製造方法ならびに該電気光学装置を適用する電子機器もまた本発明の技術的範囲に含まれるものである。上記実施形態以外にも様々な変形例が考えられる。以下、変形例を挙げて説明する。

【0091】

(変形例1)有機EL装置11における発光素子27は、R(赤)、G(緑)、B(青)の発光色が得られるボトムエミッション型に限定されない。例えば、単色発光が得られる機能層26を有するとしてもよい。これにより、例えばプリンターヘッドとして機能する露光装置や照明装置として用いることができる。また、発光素子27を白色発光が得られる機能層26を有するトップエミッション型として、上記第2実施形態のカラーフィルター基板80と組み合わせることで、フルカラー表示が可能な有機EL装置を提供できる。

【0092】

(変形例2)カラーフィルター基板80における着色層84R,84G,84Bの配列はストライプ方式に限定されない。例えば、三角形の頂点の位置に異なる色の着色層が配置されるデルタ方式や、同色の着色層が斜め方向に配列するモザイク方式も採用することができる。また、着色層はR(赤)、G(緑)、B(青)の3色に限定されず、R、G、B以外の色を含めた多色構成としてもよい。これによれば、色再現性が高められたカラーフィルター基板を提供できる。

【符号の説明】

【0093】

11…有機EL装置、12…走査線、13…信号線、14…電源線、15…信号線駆動回路、16…走査線駆動回路、21…スイッチング用TFT、22…保持容量、23…駆動用TFT(TFT素子)、24…画素電極としての陽極、25…陰極、26…機能層、27…発光素子、31…基板としての素子基板、32…表示領域、33…非表示領域、34…サブ画素、35…検査回路、36…フレキシブル基板、37…駆動用IC、41…基体、42…発光領域、43…回路素子層、44…発光素子層、45…下地保護膜、46…半導体膜、47…ソース領域、48…ドレイン領域、50…紫外線光、51…チャネル領域、52…ゲート絶縁膜、53…ゲート電極、54…第1層間絶縁膜、55…第2層間絶縁膜、56,57…コンタクトホール、61,65…機能液、62…隔壁、62a…隔壁の頂上部、62b…隔壁の側面、63…正孔注入層、64…発光層、66…絶縁層、67…開口部、71…マスク、71a…紫外線光の遮光部、71b…紫外線光の透過部、72…空間、80…カラーフィルター基板、81…基材、82…遮光部、83…隔壁、83a…隔壁の開口部、84R,84G,84B…着色層、85…マスク、85a…紫外線光の遮光部、85b…紫外線光の透過部、86…空間、87R,87G,87B…機能液、88R,88G,88B…インクジェットヘッド、91…電子機器としての携帯電話機。

【技術分野】

【0001】

本発明は、液滴吐出法を用いて形成された機能層を有する電気光学装置の製造方法、及びカラーフィルター基板の製造方法、電気光学装置を用いた電子機器に関する。

【背景技術】

【0002】

上記した電気光学装置の一つに、有機EL(エレクトロルミネッセンス)装置がある。有機EL装置は、陽極と陰極との間に発光材料からなる発光層を含む機能層が挟持された構造を有している。有機EL装置の製造方法として、上記発光材料を含む機能層形成材料をインク化し、インクジェット法を用いてインクを基板上の発光領域に吐出して機能層を形成する方法がある。基板上の発光領域周辺には、所定部分にインクを充填するために、例えば、有機材料(例えば、アクリル樹脂)からなる隔壁(バンク)が形成されている。隔壁によって区画された発光領域を含む開口部内には、ITO(Indium Tin Oxide)などで形成された画素電極が配置されている。

【0003】

上記画素電極上にインクを適切に配置するために、例えば特許文献1のように紫外線を照射することで画素電極上を親液化し、フッ化物処理で有機材料からなるバンク表面を撥液化させる方法がある。しかしながら、上記のような撥液処理をしてしまうと画素電極上も相対的に撥液化され、開口部内のインクの断面プロファイルが均一にならず、その結果、開口部周辺に膜が形成されない、いわゆる膜抜け不良が起こってしまう。

上記のような課題を解決する一つの手段として、特許文献2に開示されているように、予めフッ素化合物等を含有する有機材料でバンクを形成することも検討されている。このような材料でバンクを形成すれば、CF4プラズマによる撥液処理を行わずに済み、当該プラズマ処理による画素電極が撥液化されることは無くなる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−324033号公報

【特許文献2】特開2010−9913号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記のフッ素化合物を含有する有機材料は、通常、フォトリソグラフィー法によりパターン形成するが、当該パターン形成工程において画素電極上に有機材料の残渣が発生し、画素電極上が結果的に撥液化してしまうことがわかった。画素電極上の残渣を取り除くにはO2プラズマが有効であるが、同時にバンク表面の撥液性を阻害してしまい、今度はインク漏れなどの不良を招く。また、インク充填性を向上させるためには、バンクの側面の親液化が必要である。

【課題を解決するための手段】

【0006】

本発明は、上記課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0007】

[適用例1]本適用例の電気光学装置の製造方法は、基体と、前記基体上に形成されている複数の電気光学素子と、前記複数の電気光学素子の各々に、画素電極と、陰極と、前記画素電極と前記陰極との間に配置された発光層を含む機能層と、各々の前記電気光学素子に対応する前記機能層を区画するための隔壁とを有する電気光学装置の製造方法であって、前記基体上にフッ素化合物を含有する有機材料により前記画素電極の一部に開口部を有し、前記開口部は、前記画素電極の表面側の第一の開口径よりも、前記隔壁の頂上部側の第二の開口径の方が大きい前記隔壁を形成する工程と、前記隔壁の頂上部側に前記頂上部に入射する紫外線光を遮光する遮光部と、前記開口部に入射する紫外線光を透過する透過部を有するマスクを配置して、前記マスク側から少なくとも前記隔壁の側面及び前記画素電極の表面に紫外線光を照射する工程と、前記機能層を形成する材料を含む機能液を液滴吐出法により前記開口部に吐出する工程と、前記機能液を乾燥させて前記機能層を形成する工程と、前記機能層を覆うように前記基体上に前記陰極を形成する工程と、を有することを特徴とする。

【0008】

この方法によれば、マスクと隔壁と画素電極で構成される空間が形成され、紫外線光を照射することにより、空間内にオゾンまたはラジカルな酸素原子が発生し、画素電極表面のレジストなどの有機材料残渣を除去するとともに隔壁の側面を親液化する。また、開口部内に発生したオゾンまたはラジカルな酸素原子は、空間に閉じ込められ外部に拡散しにくくなるので、効率よく画素電極の表面及び隔壁の側面を親液化することができる。

したがって、液滴吐出法により開口部に吐出された機能液は、開口部内に濡れ広がって行き渡り、機能液を乾燥させると安定した膜プロファイルを有する機能層を形成することができる。すなわち、安定した発光特性を有する電気光学装置を歩留まりよく製造することができる。

【0009】

[適用例2]上記適用例に記載の電気光学装置の製造方法であって、前記紫外線光の照射は、コンタクト露光法またはプロキシミティー露光法により行われることを特徴とする。

【0010】

この方法によれば、マスクと隔壁の頂上部との距離が小さいまたは接触させているので、紫外線光を照射した際に発生するオゾンまたはラジカルな酸素原子を空間に閉じ込めやすくなる。

【0011】

[適用例3]上記適用例に記載の電気光学装置の製造方法であって、前記マスクと前記隔壁の頂上部との距離は0μm以上50μm以下であることが望ましい。

【0012】

マスクと隔壁の頂上部との距離が上記の範囲にあれば、画素電極の表面及び隔壁の側面に関して所望の親液性を得ることができる。

【0013】

[適用例4]本適用例のカラーフィルター基板の製造方法は、基材と、前記基材上に配列した異なる色の着色層と、前記着色層を区画する隔壁とを備えたカラーフィルター基板の製造方法であって、前記基材上にフッ素化合物を含有する有機材料により開口部を有する前記隔壁を形成する工程と、前記隔壁の頂上部側に前記頂上部に入射する紫外線光を遮光する遮光部と、前記開口部に入射する紫外線光を透過する透過部とを有するマスクを配置して、前記マスク側から少なくとも前記隔壁の側面及び前記基材の表面に紫外線光を照射する工程と、前記着色層を形成する材料を含む機能液を液滴吐出法により前記開口部に吐出する工程と、吐出された前記機能液を乾燥させて前記着色層を形成する工程と、を有することを特徴とする。

【0014】

この方法によれば、マスクと隔壁と基材とで構成される空間が形成され、紫外線光を照射することにより、空間内にオゾンまたはラジカルな酸素原子が発生し、基材表面のレジストなどの有機材料残渣を除去するとともに隔壁の側面を親液化する。また、開口部内に発生したオゾンまたはラジカルな酸素原子は、空間に閉じ込められ外部に拡散しにくくなるので、効率よく基材の表面及び隔壁の側面を親液化することができる。

したがって、液滴吐出法により開口部に吐出された機能液は、開口部内に濡れ広がって行き渡り、機能液を乾燥させると安定した膜プロファイルを有する着色層を形成することができる。すなわち、安定した光学特性を有するカラーフィルター基板を歩留まりよく製造することができる。

【0015】

[適用例5]上記適用例に記載のカラーフィルター基板の製造方法であって、前記紫外線光の照射は、コンタクト露光法またはプロキシミティー露光法により行われることを特徴とする。

【0016】

この方法によれば、マスクと隔壁の頂上部との距離が小さいまたは接触させているので、紫外線光を照射した際に発生するオゾンまたはラジカルな酸素原子を空間に閉じ込めやすくなる。

【0017】

[適用例6]上記適用例に記載のカラーフィルター基板の製造方法であって、前記マスクと前記隔壁の頂上部との距離は0μm以上50μm以下であることが好ましい。

【0018】

マスクと隔壁の頂上部との距離が上記の範囲にあれば、基材の表面及び隔壁の側面に関して所望の親液性を得ることができる。

【0019】

[適用例7]本適用例の電子機器は、上記適用例に記載の電気光学装置の製造方法を用いて製造された電気光学装置を備えたことを特徴とする。

これによれば、安定した発光特性を有する電気光学装置を備えているので、例えば見栄えのよい表示が可能な電子機器を提供することができる。また、電気光学装置は表示装置として機能させるだけでなく、露光装置や照明装置としても機能させることができるので、より高性能な電子機器を実現することができる。

【図面の簡単な説明】

【0020】

【図1】電気光学装置としての有機EL装置の構成を模式的に示す等価回路図。

【図2】有機EL装置の構成を示す模式平面図。

【図3】第1実施形態における有機EL装置の構造を示す模式断面図。

【図4】第1実施形態における有機EL装置の製造方法の一部を示す模式断面図。

【図5】第1実施形態における有機EL装置の製造方法の一部を示す模式断面図。

【図6】(a)はカラーフィルター基板の構成を示す模式平面図、(b)は(a)のA−A’線で切った模式断面図。

【図7】(a)〜(e)はカラーフィルター基板の製造方法を示す模式断面図。

【図8】有機EL装置を備えた電子機器の一例としての携帯電話機を示す模式図。

【発明を実施するための形態】

【0021】

(第1実施形態)

<有機EL装置の構成>

まず、図1〜図3を参照して電気光学装置としての有機EL装置について説明する。

図1は、電気光学装置としての有機EL装置の構成を示す等価回路図である。以下、有機EL装置の構成を、図1を参照しながら説明する。なお、以下参照する各図面において構成をわかりやすく示すため、各構成要素の層厚や寸法の比率、角度等は適宜異ならせてある。また、本実施形態の有機EL装置は、トップエミッション構造でもよいし、ボトムエミッション構造でも適用可能である。

【0022】

図1に示すように、有機EL装置11は、複数の走査線12と、走査線12に対して交差する方向に延びる複数の信号線13と、信号線13に並行に延びる複数の電源線14とが、それぞれ格子状に配線されている。そして、走査線12と信号線13とにより区画された領域が画素領域として構成されている。信号線13は、信号線駆動回路15に接続されている。また、走査線12は、走査線駆動回路16に接続されている。

【0023】

各画素領域には、走査線12を介して走査信号がゲート電極に供給されるスイッチング用TFT(Thin Film Transistor)21と、このスイッチング用TFT21を介して信号線13から供給される画素信号を保持する保持容量22と、保持容量22によって保持された画素信号がゲート電極に供給される駆動用TFT23(以下、「TFT素子23」と称する。)と、が設けられている。

更に、各画素領域には、TFT素子23を介して電源線14に電気的に接続したときに、電源線14から駆動電流が流れ込む画素電極としての陽極24と、陰極25と、この陽極24と陰極25との間に挟持された発光層を含む機能層26とが設けられている。

【0024】

有機EL装置11は、陽極24と陰極25と機能層26とにより構成される電気光学素子としての発光素子27を複数備えている。また、有機EL装置11は、複数の発光素子27で構成される表示領域を備えている。

【0025】

この構成によれば、走査線12が駆動されてスイッチング用TFT21がオン状態になると、そのときの信号線13の電位が保持容量22に保持され、保持容量22の状態に応じて、TFT素子23のオン・オフ状態が決まる。そして、TFT素子23のチャネルを介して、電源線14から陽極24に電流が流れ、更に、機能層26を介して陰極25に電流が流れる。機能層26は、機能層26を流れる電流量に応じた輝度で発光する。

【0026】

図2は、有機EL装置の構成を示す模式平面図である。以下、有機EL装置の構成を、図2を参照しながら説明する。

【0027】

図2に示すように、有機EL装置11は、ガラス等からなる基板としての素子基板31に、表示領域32(図中一点鎖線の内側の領域)と、非表示領域33(一点鎖線の外側の領域)と、を有する構成になっている。表示領域32には、実表示領域32a(二点鎖線の内側の領域)と、ダミー領域32b(図中二点鎖線の外側の領域)と、が設けられている。

【0028】

実表示領域32a内には、光が射出されるサブ画素34(後述する、発光領域42)がマトリックス状に配列されている。この、サブ画素34の各々は、スイッチング用TFT21、及びTFT素子23(図1参照)の動作に伴って、R(赤)、G(緑)、B(青)各色を発光する構成となっている。

【0029】

ダミー領域32bには、主として各サブ画素34を発光させるための回路が設けられている。例えば、実表示領域32aの図中左辺、及び右辺に沿うように走査線駆動回路16が配置されており、実表示領域32aの図中上辺に沿うように検査回路35が配置されている。

【0030】

素子基板31の下辺には、フレキシブル基板36が設けられている。フレキシブル基板36には、各配線と接続された駆動用IC37が備えられている。

【0031】

図3は、電気光学装置としての有機EL装置の構造を示す模式断面図である。以下、有機EL装置の構造を、図3を参照しながら説明する。なお、図3は、各構成要素の断面的な位置関係を示すものであり、明示可能な尺度で表されている。

【0032】

図3に示すように、有機EL装置11は、発光領域42(サブ画素34)において発光が行われるものであり、素子基板31と素子基板31上に形成された回路素子層43を有する基体41と、基体41上に形成された発光素子層44と、発光素子層44上に形成された陰極(共通電極)25と、を有する。

【0033】

素子基板31としては、例えば、透光性を有するガラス基板が挙げられる。

回路素子層43には、素子基板31上にシリコン酸化膜(SiO2)からなる下地保護膜45が形成され、下地保護膜45上にTFT素子23が形成されている。詳しくは、下地保護膜45上に、例えばポリシリコン膜からなる島状の半導体膜46が形成されている。半導体膜46には、ソース領域47、及びドレイン領域48が不純物の導入によって形成されている。そして、不純物が導入されなかった部分がチャネル領域51となっている。なお、回路素子層43に形成された、発光素子27を駆動させるものを駆動回路要素部と呼ぶ。

【0034】

更に、回路素子層43には、下地保護膜45、及び半導体膜46を覆うシリコン酸化膜等からなる透明なゲート絶縁膜52が形成されている。ゲート絶縁膜52上には、アルミニウム(Al)、モリブデン(Mo)、タンタル(Ta)、チタン(Ti)、タングステン(W)などからなるゲート電極53が形成されている。

【0035】

ゲート絶縁膜52、及びゲート電極53上には、透明な第1層間絶縁膜54、第2層間絶縁膜55が形成されている。第1層間絶縁膜54、及び第2層間絶縁膜55は、例えば、シリコン酸化膜(SiO2)などから構成されている。ゲート電極53は、半導体膜46のチャネル領域51に対応する位置に設けられている。

【0036】

半導体膜46のソース領域47は、ゲート絶縁膜52、及び第1層間絶縁膜54を貫通して設けられたコンタクトホール56を介して、第1層間絶縁膜54上に形成された電源線14と電気的に接続されている。

一方、ドレイン領域48は、ゲート絶縁膜52、第1層間絶縁膜54、第2層間絶縁膜55を貫通して設けられたコンタクトホール57を介して、第2層間絶縁膜55上に形成された陽極24と電気的に接続されている。

【0037】

陽極24は、例えば、発光領域42ごとに形成されている。また、陽極24は、透明のITO(Indium Tin Oxide)膜からなり、例えば、平面的に略矩形状の形状となっている。陽極24は、発光色の波長に対して透光性を有する導電性材料であればよく、上記ITOの他に、酸化亜鉛系材料、酸化すず系材料などを用いることができる。

なお、回路素子層43には、図示しない保持容量22、及びスイッチング用TFT21が形成されている。また、上記したように、回路素子層43には、各陽極24に接続された駆動用のトランジスター(TFT素子23)が形成されている。

【0038】

発光素子層44は、図1に示すようにマトリックス状に配置された発光素子27を具備して素子基板31上に形成されている。詳述すると、図3に示すように、発光素子層44は、陽極24上に形成された機能層26と、機能層26を区画する隔壁(バンク)62とを主体として構成されている。機能層26は、例えば、正孔注入層63と、発光層64などから構成されている。なお、機能層26は場合に応じて、上記正孔注入層63、発光層64の他に正孔輸送層、電子注入層、電子輸送層などを含むこともある。

【0039】

回路素子層43と隔壁62との間には、絶縁層66が形成されている。絶縁層66としては、例えば、シリコン酸化膜(SiO2)等の無機材料が挙げられる。絶縁層66は、隣り合う陽極24間の絶縁性を確保すると共に、発光領域42の形状を所望の形状(例えば、トラック形状)にするために、陽極24の周縁部上に乗り上げるように形成されている。

【0040】

つまり、陽極24と絶縁層66とは、平面的に一部が重なるように配置された構造となっている。更に言い換えれば、絶縁層66は、発光領域42を除いた領域に形成されていることになる。絶縁層66は、見方を変えれば、有機材料で形成される隔壁62とともに画素分離する役割をすることから、隔壁62の一部としてみなすこともできる。すなわち、画素分離する隔壁は、絶縁層66と隔壁62の2層構造とみなすこともできる。

【0041】

隔壁62は、例えば、断面に見て一定の平らな部分を有する頂上部62aと、頂上部62aから陽極24側に張り出すように傾斜した側面62bを有する台形状であり、発光領域42(発光素子27)を囲むように形成されている。つまり、囲まれた領域が隔壁62の開口部67となる。隔壁62の材料としては、例えば、特開2010−9913号公報に記載されているような、フッ素系の撥液剤を含んでいるアクリル樹脂やポリイミド樹脂等の耐熱性、耐溶剤性、及び撥液性を有する有機材料が挙げられる。

【0042】

機能層26は、上記したように、正孔注入層63と発光層64とを有して構成されており、隔壁62に囲まれた領域、すなわち開口部67(発光領域42)に、インクジェット法を用いて順に形成されている。

【0043】

正孔注入層63は、導電性高分子材料中にドーパントを含有する導電性高分子層からなる。このような正孔注入層63は、例えば、ドーパントとしてポリスチレンスルホン酸を含有する3,4−ポリエチレンジオキシチオフェン(PEDOT−PSS)などから構成することができる。

【0044】

発光層64は、正孔注入層63の上に形成されており、エレクトロルミネッセンス現象を発現する有機発光物質の層である。機能層26上、及び隔壁62上を含む基板上の全体には、陰極25が全面成膜されている。

【0045】

陰極25は、例えば、カルシウム(Ca)、及びアルミニウム(Al)の積層体である。陰極25の上には、水や酸素の侵入を防ぐための、樹脂などからなる封止部材(図示せず)が積層されている。陽極24と、機能層26と、陰極25とによって電気光学素子としての発光素子27が構成されている。

【0046】

上述した発光層64は、陽極24と陰極25との間に電圧を印加することによって、発光層64には、正孔注入層63から正孔が、また、陰極25から電子が注入される。発光層64において、これらが結合したときに光を発する。以下、電気光学装置としての有機EL装置11の製造方法について説明する。

【0047】

<有機EL装置の製造方法>

次に、図4および図5を参照して、本実施形態の電気光学装置の製造方法としての有機EL装置の製造方法について説明する。

図4(a)〜(c)および図5(d)〜(e)は、有機EL装置の製造方法を示す模式断面図である。

【0048】

図4(a)に示すように、素子基板31の上に公知の技術を用いて回路素子層43を形成する。次に、回路素子層43内のドレイン領域48と電気的に接続されているコンタクトホール57と、電気的に接続されるように陽極24が回路素子層43上に形成される。

陽極24はITOであり、スパッタリング法などにより形成される。陽極24は、サブ画素34(発光領域42)の配列に応じてマトリックス上に複数形成される。

【0049】

さらに陽極24の周囲には絶縁層66が形成される。絶縁層66は、例えば、シリコン酸化膜(SiO2)を含んだ絶縁膜を、CVD(Chemical Vapor Deposition)法等により、回路素子層43、及び陽極24上を覆うように形成する。次に、フォトリソグラフィー技術、及びエッチング技術を用いて、絶縁膜のうち発光領域42に対応する領域に第一の開口径67aを有する開口部を形成し、絶縁層66を完成させる。

【0050】

図4(b)は、隔壁を形成する模式断面図である。隔壁形成工程では、絶縁層66上に隔壁62を形成する。

まず、隔壁62の材料の塗工液を絶縁層66上、及び陽極24上に塗布する。具体的には、後述する機能層26を形成するための機能液と隔壁62の材料の液体との接触角が90°となるように撥液剤の容量を調整したフッ素化合物の撥液剤入りアクリル樹脂の塗工液である。

【0051】

次に、塗工液を乾燥させて隔壁層を形成する。その後、この隔壁層における発光領域42(サブ画素34)に対応する領域に開口部67を形成する。これにより、隔壁62の形状が完成する。隔壁62の厚さは1μm以上2μm以下の範囲で形成される。なお、隔壁62は、上記の範囲に限らず、発光素子27の構造の最適化により適当な厚さで形成される。

【0052】

開口部67は、本実施形態では、感光剤入りのアクリル樹脂を用い、公知のフォトリソグラフィー法により形成される。すなわち、隔壁62を形成する材料そのものが一種の有機レジスト材料として機能する。

【0053】

なお、アクリル樹脂に感光剤を配合していない材料を用いる場合には、アクリル樹脂を基板全面に形成した後、有機レジストを塗布及び現像し、アクリル樹脂を公知のエッチング技術によって加工し、開口部67を形成することができる。

【0054】

フォトリソグラフィー法におけるパターン形成に用いるレジストまたは感光剤入りのアクリル樹脂は、レジストに光が照射された部分が残るネガ型でも、レジストに光が照射された部分が現像により除去されるポジ型でもどちらでもよいが、後述する紫外線光を照射する工程を考慮した場合、ポジ型のものを用いるのが望ましい。

【0055】

隔壁62の形状は、いわゆるテーパー状に形成する。すなわち、平坦な頂上部62aと頂上部62aから陽極24側に連続的に張り出すような傾斜した側面62bを有するような加工条件で形成する。言い換えれば、開口部67は、陽極24側に第一の開口径67aを有し、頂上部62a側に第二の開口径67bを有し、第二の開口径67bは第一の開口径67aよりも大きく形成される。

【0056】

ここで、フッ素化合物を含有したアクリル樹脂は、現像したときに陽極24の表面などに、極めて薄い膜として、または島状の残渣として残る場合がある。通常のアクリル樹脂の場合、ある程度の残渣であれば、アクリル樹脂自体が強い撥液性を有するものではないので、後述するインクジェット法による機能層形成工程における機能液の断面形状の平坦性は、許容値の範囲内となる。しかしながら、フッ素含有の樹脂の残渣等が存在する場合には、微量な残渣といえども、機能液の断面形状が大きく乱れ、平坦性が許容値の範囲外となる可能性が高くなる。すなわち、陽極24や基体41表面等に付着する余計なフッ素化合物含有樹脂を除去することが重要な課題の1つとなっている。

【0057】

また、機能液の平坦性向上を目的とした場合、隔壁62の撥液性は、頂上部62aに付与されていればよく、むしろ隔壁62のテーパー状に形成されている側面62bは機能液に対して親液性を有している方が好ましい。

【0058】

図4(c)は、紫外線光を照射する工程を示す模式断面図である。隔壁62の頂上部62aにマスク71を配置する。マスク71は、頂上部62aに入射する紫外線光50を遮光する遮光部71aと、開口部67に入射する紫外線光50が透過する透過部71bとを有している。マスク71は、隔壁62の頂上部62aに対向するように遮光部71aが配置され、少なくとも隔壁62の側面62b、陽極24の表面に紫外線光50が照射されるように開口部67に対向して透過部71bが配置される。

【0059】

ここで、上記のように、隔壁62を形成する際に隔壁62の材料となる感光剤入りのアクリル樹脂または有機レジストをポジ型で形成すれば、フォトリソグラフィー用のマスクをそのまま転用することができる。

【0060】

マスク71は隔壁62の頂上部62aと接触するように、または頂上部62aの近傍付近に配置される。前者は、いわゆるコンタクト露光法で紫外線光50を照射する方法であり、後者はいわゆるプロキシミティー露光法で紫外線光50を照射する方法である。両者とも隔壁62、絶縁層66、陽極24及びマスク71で構成される空間72が形成される。

【0061】

空間72が形成された後、紫外線光50を、既存の紫外線照射装置を用い、マスク71側から基体41に照射する。紫外線光50は、波長185nmまたは254nmのもの、またはその両方を使用する。波長185nmの紫外線は、空気中でオゾン(O3)を生成するのに用いられる。波長254nmの紫外線は生成したオゾンの活性化またはラジカルな酸素原子を生成することに用いられる。紫外線光50の照射量はおよそ1300mJ/cm2とした。

【0062】

開口部67内の陽極24表面近傍にオゾンまたはラジカルな酸素原子が生成され、当該オゾンやラジカル酸素と陽極24上等に発生する有機材料残渣及び隔壁の側面62bと反応することにより、陽極24上の有機材料残渣の大部分が除去され、側面62bが親液化される。また、紫外線光50は、隔壁62の頂上部62aの表面に直接照射されないので、紫外線光50の照射による隔壁62の頂上部62aの撥液性が劣化することはない。

【0063】

上記のようなコンタクト露光法またはプロキシミティー露光法を用いることにより、空間72が形成されていることから、当該空間72内で発生するオゾンまたはラジカルな酸素原子が空間72の外側に逃げず、閉じ込めることができるので、効率よく陽極24の表面及び隔壁62の側面62bの表面を親液化することができる。すなわち、これらの表面に関し、所望の親液性を得ることができる。

【0064】

表1には、マスク71と隔壁の頂上部62aとの距離dと、開口部67の機能液のインク充填性との関係を示す。インク充填性の判断は外観検査で行った。すなわち、機能液に用いられる溶媒を開口部67に吐出した状態で隔壁62が形成されている側から基体41を観察し、隔壁62の側面62bが溶媒に対して濡れているかどうかを調べた。

【0065】

【表1】

【0066】

表1のとおり、コンタクト露光(d=0μm)のとき、及びプロキシミティー露光でdが0μmを超え50μm以下のときは側面62bの濡れ性が高く、50μmを超えると濡れ性が悪くなる。すなわち、マスク71と隔壁の頂上部62aとの距離dが50μm以下であれば紫外線光50を照射したときに発生するオゾンまたはラジカルな酸素原子が空間72に閉じ込められ、効率よく陽極24の表面及び隔壁62の側面62bを親液化することができる。しかし、マスク71と隔壁の頂上部62aとの距離dが50μmを越えると発生したオゾンまたはラジカルな酸素原子が空間72から拡散してしまうため、所望の親液性が得られないということがわかる。

【0067】

図5(d)は、機能層形成工程を示す模式断面図である。陽極24上における絶縁層66、及び隔壁62によって囲まれた発光領域42に、正孔注入層63の材料を含んだ機能液61を液滴吐出法(例えば、インクジェット法)により吐出する。詳しくは、機能液61の液滴を、陽極24を底部とし絶縁層66、及び隔壁62を側壁とする凹部に向けて吐出する。

【0068】

正孔注入層63の機能液61としては、例えば、ポリエチレンジオキシチオフェン(PEDOT)等のポリチオフェン誘導体にドーパントとしてのポリスチレンスルホン酸(PSS)を加えた混合物(PEDOT/PSS)等を用いることができる。PEDOT−PSS分散液の一例としては、PEDOTとPSSとの重量比が1:10、かつ固形分濃度が0.5%であり、ジエチレングリコールを50%含み、残量が純水であるものを用いることができる。

【0069】

正孔注入層63の機能液61は、底部の陽極24にフッ素含有の有機材料である残渣がほぼ除去されているため、機能液61が凹部内で平坦化する。そのため、残渣が存在していたときのように撥液によって機能液61が存在しない領域が発生したり、機能液61が存在しても機能液61の断面形状が大きく乱れたりして、膜厚制御ができなくなるといった不良は低減される。

【0070】

次に、機能液61を乾燥させて正孔注入層63を形成する。詳しくは、機能液61を高温環境下で乾燥又は焼成して溶媒を蒸発させ、機能液61に含まれるPEDOT−PSSを固形化させることにより、開口部67内に正孔注入層63を形成する。

乾燥の条件としては、例えば200℃の環境下で、素子基板31を10分間放置する。膜厚は、例えば、50nmであり、少なくとも正孔注入層63が形成されていない領域は存在せず、ほぼ平坦な断面形状の正孔注入層63が得られる。

【0071】

次に、正孔注入層63上に、発光層64(R)の材料を含んだ機能液65を液滴吐出法により吐出する。発光層64(R)の機能液65としては、例えば、赤色蛍光材料を固形分濃度0.8%で含み、シクロヘキシルベンゼンを溶媒とするものを用いることができる。

【0072】

次に、機能液65を乾燥させて、発光層64(R)を形成する(図5(d)参照)。詳しくは、機能液65を高温環境下で乾燥又は焼成して溶媒を蒸発させ、機能液65に含まれる、例えば、赤色蛍光材料等を固形化させることにより発光層64(R)を形成する。乾燥させる条件としては、例えば100℃の環境下で素子基板31を1時間放置する。形成された発光層64の膜厚としては、例えば、100nmである。

なお、他の発光層64(G)、発光層64(B)も同様にして、例えば該当色の蛍光材料を含む機能液65を液滴吐出法により吐出して乾燥又は焼成させることによって形成される。各発光層64ごとに機能液65を吐出して乾燥又は焼成してもよいし、各色の発光層64に対応する機能液65を吐出してから乾燥又は焼成して、各色の発光層64を同時に形成してもよい。

【0073】

図5(e)は陰極形成工程を示す模式断面図である。発光層64の形成された素子基板31上の略全体に、カルシウム膜、及びアルミニウム膜をこの順に、例えば蒸着法によって積層させることにより、陰極25を形成する。形成されたカルシウム膜は、例えば、5nmである。形成されたアルミニウム膜は、例えば、300nmである。

【0074】

その後、陰極25上に、例えば、接着剤、及びガラス基板を用いて封止を行うことにより発光素子(有機EL素子)27が形成され、その結果、有機EL装置11が完成する。

【0075】

以上詳述したように、第1実施形態によれば、以下に示す効果が得られる。

【0076】

第1実施形態によれば、開口部67内の陽極24表面近傍にオゾンまたはラジカルな酸素原子が生成され、当該オゾンやラジカル酸素と陽極24上等に発生するレジストなどの有機材料残渣及び隔壁の側面62bとが反応することにより、陽極24上の有機材料残渣の大部分が除去され、側面62bが親液化される。また、紫外線光50は、隔壁62の頂上部62aの表面に直接照射されないので、紫外線光50の照射による隔壁62の頂上部62aの撥液性が劣化することはない。

【0077】

したがって、機能液61が凹部内で平坦化するため、有機材料残渣が存在していたときのように撥液によって機能液61が存在しない領域が発生したり、機能液61が存在しても当該機能液61の断面形状が大きく乱れたりして、膜厚制御ができなくなるといった不良は低減される。

【0078】

(第2実施形態)

<カラーフィルター基板の製造方法>

次に、図6および図7を参照して第2実施形態のカラーフィルター基板の製造方法について説明する。図6(a)はカラーフィルター基板の構成を示す模式平面図、同図(b)は同図(a)のA−A’線で切った模式断面図、図7(a)〜(e)はカラーフィルター基板の製造方法を示す模式断面図である。

【0079】

上記第1実施形態の隔壁62の頂上部62aを撥液性とし、隔壁62の側面62bに親液性を付与する隔壁形成方法は、上記有機EL装置の製造方法に適用することに限定されず、以下に説明するカラーフィルター基板の製造方法にも適用することができる。

【0080】

まず、図6(a)および(b)を参照して、本実施形態のカラーフィルター基板について説明する。

図6(a)および(b)に示すように、カラーフィルター基板80は、例えば透光性のガラスや樹脂などの基材81と、基材81上に形成された例えば赤(R)、緑(G)、青(B)の3色の着色層(フィルター層とも言う)84R,84G,84Bとを有している。着色層84R,84G,84Bは、例えば同色の着色層が一定の方向に直線的に配置され、異なる色の着色層が隣り合って配置されるストライプ方式が採用されている。

また、基材81上において格子状に形成された遮光部82と、遮光部82上に各着色層84R,84G,84Bを区画するように形成された隔壁(バンク)83とを有している。言い換えれば、各着色層84R,84G,84Bは、遮光部82と隔壁83とによりそれぞれ区画されている。隔壁83の開口部83aの平面視における形状は、矩形状となっている。異なる3色の着色層84R,84G,84Bを1つの単位として画素が構成される。

【0081】

このようなカラーフィルター基板80は、図7(a)〜(e)に示す製造工程を経て形成することができる。

まず、図7(a)に示すように、基材81上に格子状に遮光部82を形成する(遮光部形成工程)。遮光部82は、例えばAl(アルミニウム)やCr(クロム)などの金属やその合金などを用いて遮光膜を成膜し、これをフォトリソグラフィー法などによりパターニングして形成する。遮光部82を格子状に形成することにより各着色層84R,84G,84Bに対応した開口部82aが形成される。

【0082】

次に、図7(b)に示すように、遮光部82上に隔壁83を形成する(隔壁形成工程)。具体的には、例えば感光性のアクリル系樹脂などを用いて一定の膜厚を有する感光性樹脂層83bを形成する。これを同じくフォトリソグラフィー法によりパターニングして各着色層84R,84G,84Bに対応した開口部83aを有する隔壁83を形成する。隔壁83の基材81上における高さはおよそ1.5μm〜2μmである。なお、隔壁83の形成方法は、フォトリソグラフィー法に限らず、印刷法や転写法により形成してもよい。また、第1実施形態と同様に、隔壁83を形成する材料は撥液性を示すフッ素化合物を含んだものが用いられる。

【0083】

次に、図7(c)に示すように、隔壁83が形成された基材81と、隔壁83の開口部83aに対応した紫外線光の透過部85bと紫外線光の遮光部85aとを有するマスク85とを対向配置する。第1実施形態で説明したようにマスク85の遮光部85aと隔壁83の頂上部とが接触するように対向配置(コンタクト露光)してもよいし、50μm以下の隙間を有して対向配置(プロキシミティー露光)してもよい。これにより、基材81、遮光部82、隔壁83、マクス85により囲まれた空間86が構成される。マスク85側から基材81に向けて紫外線光50を照射すると、空間86においてオゾンまたはラジカルな酸素原子が生成される(紫外線光の照射工程)。基材81の表面に隔壁83を形成する際に用いたアクリル系樹脂の残渣が残っていたとしても、当該オゾンやラジカル酸素とアクリル系樹脂の残渣とが反応することにより、当該残渣の大部分が除去され、隔壁83の側面と隔壁83により囲まれた基材81の表面とが親液化される。また、紫外線光50は、隔壁83の頂上部の表面に直接照射されないので、紫外線光50の照射による隔壁83の頂上部の撥液性が劣化することはない。

【0084】

次に、図7(d)に示すように、着色層形成材料を含む機能液87R,87G,87Bを開口部83aに吐出する(吐出工程)。着色層形成材料としては、例えばアクリル樹脂などの主剤に着色剤(顔料、染料など)を混入したものが挙げられる。各色に対応した着色層形成材料を溶媒により希釈して機能液87R,87G,87Bとする。機能液87R,87G,87Bの吐出方法としては、ノズルから機能液87R,87G,87Bを微小な液滴として吐出可能な例えばインクジェットヘッド88を用いる。各機能液87R,87G,87Bがそれぞれ充填されたインクジェットヘッド88R,88G,88Bを対応する開口部83aに対向配置してノズルから所定量の機能液87R,87G,87Bをそれぞれ液滴として吐出する。吐出された機能液87R,87G,87Bは、開口部83aに着弾して濡れ広がり隔壁83との界面張力に盛り上がる。その一方で、隔壁83の頂上部は撥液性を有しているので、異なる色の機能液同士が混じり合うことが防止される。つまり、混色の発生が低減される。

【0085】

次に、図7(e)に示すように、各機能液87R,87G,87Bが吐出された基材81を加熱して溶媒成分を蒸発させ固化して、各着色層84R,84G,84Bを形成する(着色層形成工程)。溶媒成分を蒸発させる方法としては、ヒーターを内蔵したプレート上に基材81を放置して加熱する方法、ランプから遠赤外線などを基材81に照射して加熱する方法、チャンバー内に基材81を密封して減圧乾燥する方法などが挙げられる。

【0086】

上記カラーフィルター基板80の製造方法によれば、吐出工程では、インクジェットヘッド88R,88G,88Bから吐出された各機能液87R,87G,87Bは親液化された開口部83a内にむら無く濡れ広がって充填される。したがって、着色層形成工程では、それぞれに所望の膜プロファイル(膜厚や膜断面形状)を有する着色層84R,84G,84Bが形成される。すなわち、混色の発生が低減され所望の光学特性を有するカラーフィルター基板80を歩留まりよく製造することができる。

【0087】

(第3実施形態)

<電子機器の構成>

図8は、上記した有機EL装置を備えた電子機器の一例として携帯電話機を示す模式図である。以下、有機EL装置を備えた携帯電話機の構成を、図8を参照しながら説明する。

【0088】

図8に示すように、携帯電話機91は、表示部92、及び操作ボタン93を有している。表示部92は、内部に組み込まれた有機EL装置11によって、均一に発光することができる等、高品位な表示を行うことができる。なお、上記した有機EL装置11は、上記携帯電話機91の他、モバイルコンピューター、デジタルカメラ、デジタルビデオカメラ、車載機器、オーディオ機器などの表示装置、露光装置や照明機器などの各種電子機器に用いることができる。

【0089】

以上詳述したように、第3実施形態によれば、以下に示す効果が得られる。

第3実施形態によれば、上記した第1実施形態の有機EL装置11を備えているので、電気光学的に安定した機能を発揮することができる(例えば、高品位な画像を形成することができる)。

【0090】

本発明は、上記した実施形態に限られるものではなく、請求の範囲および明細書全体から読み取れる発明の要旨あるいは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う電気光学装置および該電気光学装置の製造方法ならびに該電気光学装置を適用する電子機器もまた本発明の技術的範囲に含まれるものである。上記実施形態以外にも様々な変形例が考えられる。以下、変形例を挙げて説明する。

【0091】

(変形例1)有機EL装置11における発光素子27は、R(赤)、G(緑)、B(青)の発光色が得られるボトムエミッション型に限定されない。例えば、単色発光が得られる機能層26を有するとしてもよい。これにより、例えばプリンターヘッドとして機能する露光装置や照明装置として用いることができる。また、発光素子27を白色発光が得られる機能層26を有するトップエミッション型として、上記第2実施形態のカラーフィルター基板80と組み合わせることで、フルカラー表示が可能な有機EL装置を提供できる。

【0092】

(変形例2)カラーフィルター基板80における着色層84R,84G,84Bの配列はストライプ方式に限定されない。例えば、三角形の頂点の位置に異なる色の着色層が配置されるデルタ方式や、同色の着色層が斜め方向に配列するモザイク方式も採用することができる。また、着色層はR(赤)、G(緑)、B(青)の3色に限定されず、R、G、B以外の色を含めた多色構成としてもよい。これによれば、色再現性が高められたカラーフィルター基板を提供できる。

【符号の説明】

【0093】

11…有機EL装置、12…走査線、13…信号線、14…電源線、15…信号線駆動回路、16…走査線駆動回路、21…スイッチング用TFT、22…保持容量、23…駆動用TFT(TFT素子)、24…画素電極としての陽極、25…陰極、26…機能層、27…発光素子、31…基板としての素子基板、32…表示領域、33…非表示領域、34…サブ画素、35…検査回路、36…フレキシブル基板、37…駆動用IC、41…基体、42…発光領域、43…回路素子層、44…発光素子層、45…下地保護膜、46…半導体膜、47…ソース領域、48…ドレイン領域、50…紫外線光、51…チャネル領域、52…ゲート絶縁膜、53…ゲート電極、54…第1層間絶縁膜、55…第2層間絶縁膜、56,57…コンタクトホール、61,65…機能液、62…隔壁、62a…隔壁の頂上部、62b…隔壁の側面、63…正孔注入層、64…発光層、66…絶縁層、67…開口部、71…マスク、71a…紫外線光の遮光部、71b…紫外線光の透過部、72…空間、80…カラーフィルター基板、81…基材、82…遮光部、83…隔壁、83a…隔壁の開口部、84R,84G,84B…着色層、85…マスク、85a…紫外線光の遮光部、85b…紫外線光の透過部、86…空間、87R,87G,87B…機能液、88R,88G,88B…インクジェットヘッド、91…電子機器としての携帯電話機。

【特許請求の範囲】

【請求項1】

基体と、前記基体上に形成されている複数の電気光学素子と、前記複数の電気光学素子の各々に、画素電極と、陰極と、前記画素電極と前記陰極との間に配置された発光層を含む機能層と、各々の前記電気光学素子に対応する前記機能層を区画するための隔壁とを有する電気光学装置の製造方法であって、

前記基体上にフッ素化合物を含有する有機材料により前記画素電極の一部に開口部を有し、前記開口部は、前記画素電極の表面側の第一の開口径よりも、前記隔壁の頂上部側の第二の開口径の方が大きい前記隔壁を形成する工程と、

前記隔壁の頂上部側に前記頂上部に入射する紫外線光を遮光する遮光部と、前記開口部に入射する紫外線光を透過する透過部とを有するマスクを配置して、前記マスク側から少なくとも前記隔壁の側面及び前記画素電極の表面に紫外線光を照射する工程と、

前記機能層を形成する材料を含む機能液を液滴吐出法により前記開口部に吐出する工程と、

前記機能液を乾燥させて前記機能層を形成する工程と、

前記機能層を覆うように前記基体上に前記陰極を形成する工程と、

を有することを特徴とする電気光学装置の製造方法。

【請求項2】

請求項1に記載の電気光学装置の製造方法であって、

前記紫外線光の照射は、コンタクト露光法またはプロキシミティー露光法により行われることを特徴とする電気光学装置の製造方法。

【請求項3】

請求項1または請求項2に記載の電気光学装置の製造方法であって、

前記マスクと前記隔壁の頂上部との距離は0μm以上50μm以下であることを特徴とする電気光学装置の製造方法。

【請求項4】

基材と、前記基材上に配列した異なる色の着色層と、前記着色層を区画する隔壁とを備えたカラーフィルター基板の製造方法であって、

前記基材上にフッ素化合物を含有する有機材料により開口部を有する前記隔壁を形成する工程と、

前記隔壁の頂上部側に前記頂上部に入射する紫外線光を遮光する遮光部と、前記開口部に入射する紫外線光を透過する透過部とを有するマスクを配置して、前記マスク側から少なくとも前記隔壁の側面及び前記基材の表面に紫外線光を照射する工程と、

前記着色層を形成する材料を含む機能液を液滴吐出法により前記開口部に吐出する工程と、

吐出された前記機能液を乾燥させて前記着色層を形成する工程と、

を有することを特徴とするカラーフィルター基板の製造方法。

【請求項5】

請求項4に記載のカラーフィルター基板の製造方法であって、

前記紫外線光の照射は、コンタクト露光法またはプロキシミティー露光法により行われることを特徴とするカラーフィルター基板の製造方法。

【請求項6】

請求項4または請求項5に記載のカラーフィルター基板の製造方法であって、

前記マスクと前記隔壁の頂上部との距離は0μm以上50μm以下であることを特徴とするカラーフィルター基板の製造方法。

【請求項7】

請求項1乃至請求項3のいずれか一項に記載の電気光学装置の製造方法を用いて製造された電気光学装置を備えたことを特徴とする電子機器。

【請求項1】

基体と、前記基体上に形成されている複数の電気光学素子と、前記複数の電気光学素子の各々に、画素電極と、陰極と、前記画素電極と前記陰極との間に配置された発光層を含む機能層と、各々の前記電気光学素子に対応する前記機能層を区画するための隔壁とを有する電気光学装置の製造方法であって、

前記基体上にフッ素化合物を含有する有機材料により前記画素電極の一部に開口部を有し、前記開口部は、前記画素電極の表面側の第一の開口径よりも、前記隔壁の頂上部側の第二の開口径の方が大きい前記隔壁を形成する工程と、

前記隔壁の頂上部側に前記頂上部に入射する紫外線光を遮光する遮光部と、前記開口部に入射する紫外線光を透過する透過部とを有するマスクを配置して、前記マスク側から少なくとも前記隔壁の側面及び前記画素電極の表面に紫外線光を照射する工程と、

前記機能層を形成する材料を含む機能液を液滴吐出法により前記開口部に吐出する工程と、

前記機能液を乾燥させて前記機能層を形成する工程と、

前記機能層を覆うように前記基体上に前記陰極を形成する工程と、

を有することを特徴とする電気光学装置の製造方法。

【請求項2】

請求項1に記載の電気光学装置の製造方法であって、

前記紫外線光の照射は、コンタクト露光法またはプロキシミティー露光法により行われることを特徴とする電気光学装置の製造方法。

【請求項3】

請求項1または請求項2に記載の電気光学装置の製造方法であって、

前記マスクと前記隔壁の頂上部との距離は0μm以上50μm以下であることを特徴とする電気光学装置の製造方法。

【請求項4】

基材と、前記基材上に配列した異なる色の着色層と、前記着色層を区画する隔壁とを備えたカラーフィルター基板の製造方法であって、

前記基材上にフッ素化合物を含有する有機材料により開口部を有する前記隔壁を形成する工程と、

前記隔壁の頂上部側に前記頂上部に入射する紫外線光を遮光する遮光部と、前記開口部に入射する紫外線光を透過する透過部とを有するマスクを配置して、前記マスク側から少なくとも前記隔壁の側面及び前記基材の表面に紫外線光を照射する工程と、

前記着色層を形成する材料を含む機能液を液滴吐出法により前記開口部に吐出する工程と、

吐出された前記機能液を乾燥させて前記着色層を形成する工程と、

を有することを特徴とするカラーフィルター基板の製造方法。

【請求項5】

請求項4に記載のカラーフィルター基板の製造方法であって、

前記紫外線光の照射は、コンタクト露光法またはプロキシミティー露光法により行われることを特徴とするカラーフィルター基板の製造方法。

【請求項6】

請求項4または請求項5に記載のカラーフィルター基板の製造方法であって、

前記マスクと前記隔壁の頂上部との距離は0μm以上50μm以下であることを特徴とするカラーフィルター基板の製造方法。

【請求項7】

請求項1乃至請求項3のいずれか一項に記載の電気光学装置の製造方法を用いて製造された電気光学装置を備えたことを特徴とする電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−89401(P2013−89401A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−227661(P2011−227661)

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]