電気光学装置の製造方法

【課題】絶縁層を幅広くすることによって開口率が低下するのを抑制し、高寿命化を図ることができる電気光学装置の製造方法を提供する。

【解決手段】有機絶縁層12上に補助電極層14を形成した後、有機絶縁層12及び補助電極層14上の全面に渡って機能層13を形成した。その後、機能層13に対して粘着性を有したローラを機能層13上に接触させながら回転させることで補助電極層14上に形成された機能層13を補助電極層14から剥離した。そして、その補助電極層14上に対向電極15を形成した。従って、マスクを使用せずに機能層13を形成したので、従来のように、マスクと基板Sとのアライメントの公差を確保する必要はないことから、有機絶縁層12の幅広くする必要はない。

【解決手段】有機絶縁層12上に補助電極層14を形成した後、有機絶縁層12及び補助電極層14上の全面に渡って機能層13を形成した。その後、機能層13に対して粘着性を有したローラを機能層13上に接触させながら回転させることで補助電極層14上に形成された機能層13を補助電極層14から剥離した。そして、その補助電極層14上に対向電極15を形成した。従って、マスクを使用せずに機能層13を形成したので、従来のように、マスクと基板Sとのアライメントの公差を確保する必要はないことから、有機絶縁層12の幅広くする必要はない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気光学装置の製造方法に関するものである。

【背景技術】

【0002】

近年、広視野角、低消費電力、高応答性能等の観点から、有機エレクトロルミネッセンス素子(以下、「有機EL素子」を発光素子とした有機エレクトロルミネッセンスディスプレイ(以下、「有機ELディスプレイ」という)が注目を集めている。有機EL素子は、一般に、有機発光層を含む機能層を上下から陽極(画素電極)と陰極(対向電極)で挟み込む構造を持ち、その有機発光層にて正孔と電子が再結合して発光が生じるものである。

【0003】

ところで、有機ELディスプレイは、基板側(陽極側)から光を取り出すようにしたボトムエミッションタイプと、基板と対向する側(陰極側)から光を取り出すようにしたトップエミッションタイプとに大別される。ボトムエミッションタイプの有機ELディスプレイは、陽極を光透過性導電材料で構成し発光層にて発せられた光を陽極(画素電極)及び基板を透過させて外部に出射するのに対して、トップエミッションタイプでは陰極(対向電極)を透過させて外部に出射する。従って、トップエミッションタイプの有機ELディスプレイは、開口率を高くすることができることから、結果としてパネルの寿命を長くすることができるという利点がある。

【0004】

ところで、トップエミッションタイプの有機ELディスプレイでは、陰極(対向電極)の光透過性を確保するために、陰極(対向電極)を、インジウム−スズ(ITO)や酸化亜鉛(ZnO)といった光透過性導電材料、またはマグネシウム−銀(MgAg)といった高導電材料を極薄膜化したものが用いられている。従って、陰極(対向電極)の抵抗値は比較的高くなるので、陰極(対向電極)上の各位置にて電位が不均一となり、その結果、画素の位置によって輝度がばらついてしまうことがあった。

【0005】

そこで、各陽極(画素電極)間に、陽極(画素電極)が露出するように開口部を有した絶縁層を形成し、その絶縁層上に陰極(対向電極)と電気的に接触した補助電極層を備えたものが知られている。これにより、陰極(対向電極)上の各位置での電位が均一となることから、輝度のばらつきを抑えている(例えば特許文献1参照)。

【特許文献1】特開2002−352963号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、上記有機EL素子の機能層は、絶縁層上に補助電極層を形成した後、蒸着法によって陽極(画素電極)上に形成されるが、機能層を絶縁層の開口部に露出した陽極(画素電極)にのみ正確に形成するのは困難である。このため、絶縁層の縁に機能層が重なり、かつ陽極(画素電極)の露出表面が確実に機能層で覆われるように、精密なマスクを用いて蒸着するようにしている。従って、マスクとのアライメントの公差を確保するために、絶縁層を幅広くする必要がある。すると、開口率が低下し、結果としてパネルの寿命を低下させるという問題があった。

【0007】

本発明は、上記の問題点に鑑みなされたもので、絶縁層を幅広くすることによって開口率が低下するのを抑制し、高寿命化を図ることができる電気光学装置の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の電気光学装置の製造方法は、基板上に、第1電極層と、第2電極層と、前記第1電極層と前記第2電極層との間に配置される少なくとも発光層とを含む機能層とから構成された電気光学素子を複数備え、前記発光層にて発せられた光を、前記第2電極層を透過して前記基板と対向する側から出射する電気光学装置の製造方法において、前記基板上に、前記第1電極層に対応する位置に開口部を備えた絶縁層を形成する絶縁層形成工程と、前記絶縁層上に、前記第2電極層と電気的に接続する補助電極層を形成する補助電極層形成工程と、前記絶縁層及び前記補助電極層上に前記機能層を形成する機能層形成工程と、前記補助電極層上に形成された前記機能層を前記補助電極層上から剥離する剥離工程と、前記補助電極層上に前記第2電極層を形成する電極層形成工程とを備えている。

【0009】

これによれば、第1電極層に対応する位置に開口部が形成されたマスクを使用せずに機能層を形成するようにした。従って、マスクとのアライメントの公差を確保する必要はないことから、絶縁層を幅広くする必要がない。この結果、開口率の低下を抑制することができることから、電気光学装置の高寿命化を図ることができる。

【0010】

この電気光学装置の製造方法において、前記補助電極層形成工程は、転写法によって行われるようにしてもよい。

これによれば、補助電極層を転写法によって形成するようにしたので、補助電極層を形成するためのマスクは不要であり、そのためのアライメントの公差を考慮する必要はない。従って、絶縁層の幅を狭くすることができる。この結果、開口率を高くすることができる。

【0011】

この電気光学装置の製造方法において、前記剥離工程は、粘着性を有するローラ状の転写部材を、前記絶縁層及び前記補助電極層上の全面に形成された前記機能層に接触させながら回転させることで前記補助電極層上に形成された前記機能層を前記補助電極層上から剥離するようにしてもよい。

【0012】

これによれば、粘着性を有するローラを備えた転写部材を使用することで、簡単に補助電極層上に形成された機能層を補助電極層上から剥離することができる。また、粘着性を有するローラ状の転写部材をチャンバー内に配設することによって、大気に晒すことなく機能層を補助電極層上から剥離し、その状態で補助電極層上に第2電極層を形成することができることから、パーティクル等の不純物の付着や電極表面の変質が生じることなく電極上に機能層を形成することができる。

【0013】

この電気光学装置の製造方法において、前記剥離工程は、粘着性を有するシートをローラ状の転写部材によって前記絶縁層及び前記補助電極層上の全面に形成された前記機能層に接触させながら回転させることで前記補助電極層上に形成された前記機能層を前記補助電極層上から剥離してもよい。

【0014】

これによれば、粘着性を有するローラ状の転写部材を使用する場合に比べて、シートの長さを長くすることで、転写部材の交換頻度を少なくすることができる。

この電気光学装置の製造方法において、前記転写部材を前記補助電極層の長手方向に沿って接触させながら回転させることで前記補助電極層上に形成された前記機能層を前記補助電極層上から剥離してもよい。

【0015】

これによれば、補助電極層上に形成された機能層を、確実に補助電極層上から剥離することができる。

【発明を実施するための最良の形態】

【0016】

(第1実施形態)

以下、本発明の一実施形態に係る電気光学装置としてのトップエミッションタイプの有機ELディスプレイの製造方法について図面に従って説明する。

【0017】

まず、本発明の製造方法によって製造された有機ELディスプレイの構成について説明する。

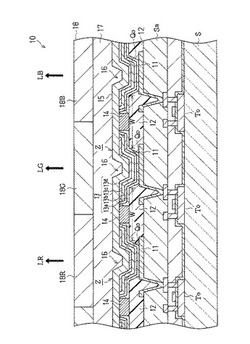

図1は、本実施形態に係る有機ELディスプレイの構成を説明するための一部概略断面図である。本実施形態の有機ELディスプレイ10は、アクティブマトリクス駆動方式であって、基板S上に各有機EL素子に供給する電流(キャリア)の量を制御するための駆動トランジスタ(本実施形態では、薄膜トランジスタ)To等を備えた回路形成層Saを備えている。

【0018】

そして、回路形成層Sa上には、複数の第1電極としての画素電極11をマトリクス状に配置形成している。各画素電極11は、回路形成層Saに形成された駆動トランジスタToのドレイン電極に電気的に接続され、各駆動トランジスタToにて制御された電流(キャリア)が供給されるようになっている。尚、画素電極11は、光反射性を有し、かつ仕事関数の高い導電性材料で構成されている。本実施形態では、画素電極11をクロム(Cr)あるいはアルミニウム(Al)の反射膜の上にインジウム−スズ酸化物(ITO)を形成することで構成している。また、回路形成層Sa上には、有機絶縁層12が形成されている。有機絶縁層12は、画素電極11に対応した位置に開口部Qoが形成されている。そして、各開口部Qoによって画素領域Zが区画形成されている。尚、本実施形態の有機絶縁層12は、ポリイミドで構成されている。

【0019】

各画素電極11及び開口部Qoの周囲の有機絶縁層12上には機能層13が配置されている。機能層13は、正孔注入層13a、正孔輸送層13b、発光層13c及び電子輸送層13dから構成されており、画素電極11側から正孔注入層13a→正孔輸送層13b→発光層13c→電子輸送層13dの順に積層されている。各正孔注入層13a、正孔輸送層13b、発光層13c及び電子輸送層13dは、公知の低分子材料で構成されている。例えば、本実施形態では、正孔注入層13aに銅フタロシアニンを、正孔輸送層13bにトリフェニルジアミン(TPD)を、発光層13cにアルキキノリール鎖体アルミニウム(Alq3)を、電子輸送層13dにオキサジアゾール(BND)を使用している。本実施形態の発光層13cは白色の光を出射するものである。

【0020】

有機絶縁層12上であって、基板Sの一方向(紙面と直交する方向)に沿って配置された画素電極11列の間には補助電極層14が形成されている。各補助電極層14は、基板Sの一方向(紙面と直交する方向)に沿った細長い線状の配線である。また、各補助電極層14は、図示しないアース端子に接続され接地電位となっている。

【0021】

機能層13上の全面には、その一部が補助電極層14と接触するように対向電極15が形成されている。対向電極15は、光透過性を有した導電性材料で構成されている。本実施形態では、対向電極15をインジウム−スズ化合物(ITO)で構成している。尚、補助電極層14は、対向電極15に比べて低抵抗な導電材料で構成され、本実施形態では、アルミニウム(Al)で構成している。この結果、対向電極15上の各位置での電位は均一に接地電位になる。そして、各画素電極11と、対向電極15と、前記画素電極11と前記対向電極15との間に配置された機能層13とで一つの電気光学素子としての有機EL素子16が構成されている。

【0022】

対向電極15上の全面には保護層17が形成されている。保護層17は、光透過性を有した公知の絶縁材料で構成されている。また、保護層17上の全面には、カラーフィルタ18が取り付けられている。カラーフィルタ18は、有機EL素子16にて発せられた白

色の光を赤色の光に変換する赤色変換層18Rと、緑色の光に変換する緑色変換層18Gと、青色の光に変換する青色変換層18Bとを備え、各変換層18R,18G,18Bを各画素領域Zに対応した位置に配置している。

【0023】

そして、各有機EL素子16の発光層13cにて発せられた光は、その一部が画素電極11によって対向電極15側に反射されるとともに、対向電極15を透過して基板Sと対向する側、即ち、カラーフィルタ18側へ出射される。このとき、赤色変換層18Rからは赤色の光LRが、緑色変換層18Gからは緑色の光LGが、青色変換層18Bからは青色の光LBが、それぞれ出射される。

【0024】

このように構成された有機ELディスプレイ10は、有機絶縁層12の幅(図1中符号を「W」で示した長さ)が、従来のトップエミッションタイプの有機ELディスプレイに比べて狭いため各有機EL素子16の開口率が高くなっている。

【0025】

次に、前述した有機ELディスプレイ10の製造方法について図2〜図8に従って説明する。

まず、公知の方法によって、基板S上に駆動トランジスタToといった各種電子素子を形成して回路形成層Saを形成する。続いて、その形成した駆動トランジスタToのドレイン電極と電気的接続するように画素電極11を形成する(図2(a)参照)。これは、例えば、回路形成層Sa上の全面に、スパッタリング法によってクロム(Cr)からなる層を形成し、続いて、レジストフォトリソグラフィ工程を施して所定の画素形状に合わせたレジストパターンを形成し、さらにエッチング処理を施すことで所定形状の画素電極11を形成する。

【0026】

続いて、蒸着法によって各画素電極11を覆うように回路形成層Sa上の全面に渡って有機絶縁層を形成し、続いて、画素電極11に対応した位置に透過部を備えたレジストパターン(図示略)を使用して露光・現像を行う(絶縁層形成工程)。この結果、図2(b)に示すように、画素電極11に対応する位置に開口部Qoが形成された有機絶縁層12が形成される。図3は、このようにして形成された有機絶縁層12を備えた基板Sの上面図であって、図2(a),(b)は、図3中A−A断面に対応する。

【0027】

次に、リソグラフィー法(転写法)を用いて有機絶縁層12上に補助電極層14を形成する(補助電極層形成工程)。これは、まず、図4(a)に示すように、画素電極11及び有機絶縁層12上の全面に渡って、アルミニウム(Al)からなる導電層20を蒸着形成する。続いて、図4(b)に示すように、導電層20上に、基板Sの一方向(紙面と直交する方向)に沿った有機絶縁層12に対応した位置に非透過部21aを備えたレジストパターン21を形成し、露光・現像を行う。さらに、エッチング処理を施して非透過部21a以外の領域に対応して配置された導電層20を除去し、レジストパターン21を取り除く。この結果、図4(c)に示すように、有機絶縁層12上に補助電極層14が形成される。

【0028】

次に、有機絶縁層12及び補助電極層14上の全面に機能層13を形成する(機能層形成工程)。具体的には、公知の方法と同様にして、図示しない減圧チャンバーを使用して図5(a)に示すように、正孔注入層13aを蒸着形成する。本実施形態では、銅フタロシアニンを、例えば膜厚が600Åとなるまで蒸着することで正孔注入層13aを形成する。その後、同様にして、正孔注入層13a上にトリフェニルジアミン(TPD)からなる正孔輸送層13bを、正孔輸送層13b上にアルキキノリール鎖体アルミニウム(Alq3)からなる発光層13cを、発光層13c上にオキサジアゾールBNDからなる電子輸送層13dを、それぞれ順次蒸着する(図5(b)参照)。図6は、このようにして形成された機能層13及び補助電極層14を備えた基板Sの上面図であって、図5(a),

(b)は、図6中B−B断面に対応する。

【0029】

次に、補助電極層14上に形成された機能層13を剥離する(剥離工程)。これは、機能層13を形成する減圧チャンバーと連結された図示しないチャンバー内にて行われる。このチャンバー内には、図7(a)に示す転写部材25が搭載されている。転写部材25は、周囲に機能層13に対して粘着性を有した粘着剤26が付着したローラ27を備え、補助電極層14の長手方向(図7(a)及び図6中X矢印方向)に沿って移動可能となっている。

【0030】

そして、図7(b),(c)に示すように、前記チャンバー内にてローラ27を機能層13に押し当てながら補助電極層14の長手方向(図7(b)中X矢印方向)に沿って移動させる。すると、補助電極層14上に形成された機能層13にローラ27が接触し、図7(c)に示すように、補助電極層14上に形成された機能層13が補助電極層14上から剥離してローラ27に貼り付く。この結果、図8(a)に示すように、補助電極層14上から機能層13が剥離される。

【0031】

続いて、対向電極15を形成する。これは、転写部材25を搭載した前記チャンバーと連結された図示しない蒸着装置にて行われる。そして、補助電極層14上から機能層13が剥離した基板Sを、大気に晒されることなく蒸着装置に搬入する。その蒸着装置にて、図8(b)に示すように、機能層13上の全面に、インジウム−スズ酸化物(ITO)を蒸着することで対向電極15を形成する(電極層形成工程)。このとき、対向電極15は補助電極層14に接触する。その後、公知の方法を用いて、対向電極15上に保護層17を形成した後(図8(c)参照)、別途作成したカラーフィルタ18を貼着する。このようにすることで、有機ELディスプレイ10が製造される。

【0032】

上記したように、本実施形態によれば、以下の効果を奏する。

(1)本実施形態によれば、有機絶縁層12上に補助電極層14を形成した後、有機絶縁層12及び補助電極層14上の全面に渡って機能層13を形成した。その後、機能層13に対して粘着性を有したローラ27を機能層13上に接触させながら回転させることで補助電極層14上に形成された機能層13を補助電極層14から剥離した。そして、その補助電極層14上に対向電極15を形成した。従って、マスクを使用せずに機能層13を形成したので、従来のように、マスクと基板Sとのアライメントの公差を確保する必要はないことから、有機絶縁層12の幅Wを広くする必要はない。この結果、各有機EL素子16の開口率の低下を抑制することができるので、有機ELディスプレイ10の高寿命化を図ることができる。

(2)本実施形態によれば、有機絶縁層12を形成した後、フォトリソグラフィー法(転写法)を使用して有機絶縁層12上に補助電極層14を形成した。従って、有機絶縁層12の幅Wを狭くすることができる。従って、開口率を高くすることができる。

(3)本実施形態によれば、粘着性を有するローラ27を備えた転写部材25を、補助電極層14上に形成された機能層13に接触させながら回転させることで補助電極層14上に形成された機能層13を補助電極層14上から剥離するようにした。従って、簡単に補助電極層14上に形成された機能層13を剥離することができる。

(4)本実施形態によれば、転写部材25を補助電極層14の長手方向に沿って接触させながら回転させることで、補助電極層14上の機能層13を剥離するようにした。従って、確実に機能層13を剥離することができる。

(5)本実施形態によれば、転写部材25を所定のチャンバー内に配設し、大気に晒すことなく機能層13を補助電極層14上から剥離し、その状態のまま補助電極層14上に対向電極15を形成するようにした。従って、補助電極層14及び機能層13表面上にパーティクル等の不純物が付着することや、補助電極層14及び機能層13の表面が大気によって変質するのを抑制することができる。この結果、補助電極層14と対向電極15との

付着力が良好となるので、対向電極15の電位を確実に均一にすることができる。

(6)本実施形態によれば、機能層13は、発光層13c以外に正孔注入層13a、正孔輸送層13b、電子輸送層13dを有している。従って、各有機EL素子16の発光効率を高くすることができる。この結果、高寿命な有機ELディスプレイ10を提供することができる。

(第2実施形態)

次に、本発明の第2実施形態に係る有機ELディスプレイ10の製造方法について図9に従って説明する。この第2実施形態に係る有機ELディスプレイ10の製造方法では、補助電極層14上に形成された機能層13を剥離するための転写部材の構成が上記第1実施形態に記載したものと異なっている以外は同じである。従って、本実施形態では、上記第1実施形態と同じ点については、その詳細な説明を省略する。

【0033】

図9(a)〜(c)は、それぞれ、本実施形態に係る転写部材30を使用して補助電極層14上に形成された機能層13を剥離する方法を説明するための図である。図9(a)に示すように、本実施形態に係る転写部材30は、機能層13に対して粘着性を有した粘着シート31がローラ27によって張設されている。そして、図9(b),(c)に示すように、機能層13上にローラ27を介して粘着シート31を押し当てることで、粘着シート31を機能層13に対して接触させながら補助電極層14の長手方向(図9中X矢印方向)に沿って移動させる。

【0034】

すると、補助電極層14上に形成された機能層13が粘着シート31に接触し補助電極層14上に形成された機能層13が補助電極層14上から剥離する。このとき、機能層13は補助電極層14の長手方向に沿って剥離するので、機能層13が確実に補助電極層14上から剥離される。

【0035】

上記したように、本実施形態によれば、以下の効果を奏する。

(1)本実施形態によれば、粘着シート31の長さを長くすることで、転写部材30の使用期間が延びるので、上記第1実施形態の転写部材25と比べて、転写部材の交換頻度を少なくすることができる。

【0036】

尚、発明の実施形態は、上記実施形態に限定されるものではなく、以下のように実施してもよい。

○上記各実施形態では、転写部材25,30を使用して補助電極層14上の機能層13を剥離するようにしたが、本発明はこれに限定されず、転写部材25,30以外のものを使用して機能層13を剥離するようにしてもよい。例えば、ヘラ状のもので補助電極層14上の機能層13を摺接処理することで補助電極層14上の機能層13を剥離するようにしてもよい。

【0037】

○上記各実施形態では、転写部材25,30を、補助電極層14の長手方向に沿って移動させることで補助電極層14上の機能層13を剥離するようにしたが、本発明はこれに限定されない。例えば、転写部材25,30を、補助電極層14の長手方向に対して斜めに沿って移動させることで補助電極層14上の機能層13を剥離するようにしてもよい。このようにすることで、機能層13が補助電極層14上から剥離しやすくなるので、機能層13を確実に剥離させることができる。

【0038】

○上記第1実施形態では、有機EL素子16は、その機能層13を構成する正孔注入層13a、正孔輸送層13b、発光層13c及び電子輸送層13dは、低分子系有機材料で構成されていたが、本発明はこれに限定されるものではなく、高分子系有機材料で構成されたものであっても適用可能である。

【0039】

○上記第1実施形態では、電気光学素子として有機EL素子16に適用したが、本発明はこれに限定されるものではなく、例えば、発光ダイオード(LED)といった他の態様の電気光学素子であってもよい。

【0040】

○上記第1実施形態では、画素電極11を形成した後に補助電極層14を形成し、その後、画素電極11上に機能層13を形成したが、画素電極11を形成した後、酸素プラズマ処理を施して画素電極11の表面改質を行うようにしてもよい。このようにすることにより、画素電極11と機能層13との接触を良好にすることができるので、画素電極11から機能層13へのキャリア注入の効率を向上させることができる。

【図面の簡単な説明】

【0041】

【図1】本発明の電気光学装置の製造方法によって製造された有機ELディスプレイの概略断面図。

【図2】(a),(b)は、それぞれ、本実施形態に係る有機ELディスプレイの製造方法を説明するための図。

【図3】同じく、本実施形態に係る有機ELディスプレイの製造方法を説明するための図。

【図4】同じく、(a),(b),(c)は、それぞれ本実施形態に係る有機ELディスプレイの製造方法を説明するための図。

【図5】同じく、(a),(b)は、それぞれ本実施形態に係る有機ELディスプレイの製造方法を説明するための図。

【図6】同じく、本実施形態に係る有機ELディスプレイの製造方法を説明するための図。

【図7】同じく、(a),(b),(c)は、それぞれ機能層の剥離方法を説明するための図。

【図8】同じく、(a),(b),(c)は、それぞれ本実施形態に係る有機ELディスプレイの製造方法を説明するための図。

【図9】(a),(b),(c)は、それぞれ第2実施形態に係る機能層の剥離方法を説明するための図。

【符号の説明】

【0042】

Q…開口部、S…基板、11…第1電極層としての画素電極、12…絶縁層としての有機絶縁層、13c…発光層、13…機能層、14…補助電極層、15…第2電極層としての対向電極、16…電気光学素子としての有機エレクトロルミネッセンス素子、25,30…転写部材、31…シート。

【技術分野】

【0001】

本発明は、電気光学装置の製造方法に関するものである。

【背景技術】

【0002】

近年、広視野角、低消費電力、高応答性能等の観点から、有機エレクトロルミネッセンス素子(以下、「有機EL素子」を発光素子とした有機エレクトロルミネッセンスディスプレイ(以下、「有機ELディスプレイ」という)が注目を集めている。有機EL素子は、一般に、有機発光層を含む機能層を上下から陽極(画素電極)と陰極(対向電極)で挟み込む構造を持ち、その有機発光層にて正孔と電子が再結合して発光が生じるものである。

【0003】

ところで、有機ELディスプレイは、基板側(陽極側)から光を取り出すようにしたボトムエミッションタイプと、基板と対向する側(陰極側)から光を取り出すようにしたトップエミッションタイプとに大別される。ボトムエミッションタイプの有機ELディスプレイは、陽極を光透過性導電材料で構成し発光層にて発せられた光を陽極(画素電極)及び基板を透過させて外部に出射するのに対して、トップエミッションタイプでは陰極(対向電極)を透過させて外部に出射する。従って、トップエミッションタイプの有機ELディスプレイは、開口率を高くすることができることから、結果としてパネルの寿命を長くすることができるという利点がある。

【0004】

ところで、トップエミッションタイプの有機ELディスプレイでは、陰極(対向電極)の光透過性を確保するために、陰極(対向電極)を、インジウム−スズ(ITO)や酸化亜鉛(ZnO)といった光透過性導電材料、またはマグネシウム−銀(MgAg)といった高導電材料を極薄膜化したものが用いられている。従って、陰極(対向電極)の抵抗値は比較的高くなるので、陰極(対向電極)上の各位置にて電位が不均一となり、その結果、画素の位置によって輝度がばらついてしまうことがあった。

【0005】

そこで、各陽極(画素電極)間に、陽極(画素電極)が露出するように開口部を有した絶縁層を形成し、その絶縁層上に陰極(対向電極)と電気的に接触した補助電極層を備えたものが知られている。これにより、陰極(対向電極)上の各位置での電位が均一となることから、輝度のばらつきを抑えている(例えば特許文献1参照)。

【特許文献1】特開2002−352963号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、上記有機EL素子の機能層は、絶縁層上に補助電極層を形成した後、蒸着法によって陽極(画素電極)上に形成されるが、機能層を絶縁層の開口部に露出した陽極(画素電極)にのみ正確に形成するのは困難である。このため、絶縁層の縁に機能層が重なり、かつ陽極(画素電極)の露出表面が確実に機能層で覆われるように、精密なマスクを用いて蒸着するようにしている。従って、マスクとのアライメントの公差を確保するために、絶縁層を幅広くする必要がある。すると、開口率が低下し、結果としてパネルの寿命を低下させるという問題があった。

【0007】

本発明は、上記の問題点に鑑みなされたもので、絶縁層を幅広くすることによって開口率が低下するのを抑制し、高寿命化を図ることができる電気光学装置の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の電気光学装置の製造方法は、基板上に、第1電極層と、第2電極層と、前記第1電極層と前記第2電極層との間に配置される少なくとも発光層とを含む機能層とから構成された電気光学素子を複数備え、前記発光層にて発せられた光を、前記第2電極層を透過して前記基板と対向する側から出射する電気光学装置の製造方法において、前記基板上に、前記第1電極層に対応する位置に開口部を備えた絶縁層を形成する絶縁層形成工程と、前記絶縁層上に、前記第2電極層と電気的に接続する補助電極層を形成する補助電極層形成工程と、前記絶縁層及び前記補助電極層上に前記機能層を形成する機能層形成工程と、前記補助電極層上に形成された前記機能層を前記補助電極層上から剥離する剥離工程と、前記補助電極層上に前記第2電極層を形成する電極層形成工程とを備えている。

【0009】

これによれば、第1電極層に対応する位置に開口部が形成されたマスクを使用せずに機能層を形成するようにした。従って、マスクとのアライメントの公差を確保する必要はないことから、絶縁層を幅広くする必要がない。この結果、開口率の低下を抑制することができることから、電気光学装置の高寿命化を図ることができる。

【0010】

この電気光学装置の製造方法において、前記補助電極層形成工程は、転写法によって行われるようにしてもよい。

これによれば、補助電極層を転写法によって形成するようにしたので、補助電極層を形成するためのマスクは不要であり、そのためのアライメントの公差を考慮する必要はない。従って、絶縁層の幅を狭くすることができる。この結果、開口率を高くすることができる。

【0011】

この電気光学装置の製造方法において、前記剥離工程は、粘着性を有するローラ状の転写部材を、前記絶縁層及び前記補助電極層上の全面に形成された前記機能層に接触させながら回転させることで前記補助電極層上に形成された前記機能層を前記補助電極層上から剥離するようにしてもよい。

【0012】

これによれば、粘着性を有するローラを備えた転写部材を使用することで、簡単に補助電極層上に形成された機能層を補助電極層上から剥離することができる。また、粘着性を有するローラ状の転写部材をチャンバー内に配設することによって、大気に晒すことなく機能層を補助電極層上から剥離し、その状態で補助電極層上に第2電極層を形成することができることから、パーティクル等の不純物の付着や電極表面の変質が生じることなく電極上に機能層を形成することができる。

【0013】

この電気光学装置の製造方法において、前記剥離工程は、粘着性を有するシートをローラ状の転写部材によって前記絶縁層及び前記補助電極層上の全面に形成された前記機能層に接触させながら回転させることで前記補助電極層上に形成された前記機能層を前記補助電極層上から剥離してもよい。

【0014】

これによれば、粘着性を有するローラ状の転写部材を使用する場合に比べて、シートの長さを長くすることで、転写部材の交換頻度を少なくすることができる。

この電気光学装置の製造方法において、前記転写部材を前記補助電極層の長手方向に沿って接触させながら回転させることで前記補助電極層上に形成された前記機能層を前記補助電極層上から剥離してもよい。

【0015】

これによれば、補助電極層上に形成された機能層を、確実に補助電極層上から剥離することができる。

【発明を実施するための最良の形態】

【0016】

(第1実施形態)

以下、本発明の一実施形態に係る電気光学装置としてのトップエミッションタイプの有機ELディスプレイの製造方法について図面に従って説明する。

【0017】

まず、本発明の製造方法によって製造された有機ELディスプレイの構成について説明する。

図1は、本実施形態に係る有機ELディスプレイの構成を説明するための一部概略断面図である。本実施形態の有機ELディスプレイ10は、アクティブマトリクス駆動方式であって、基板S上に各有機EL素子に供給する電流(キャリア)の量を制御するための駆動トランジスタ(本実施形態では、薄膜トランジスタ)To等を備えた回路形成層Saを備えている。

【0018】

そして、回路形成層Sa上には、複数の第1電極としての画素電極11をマトリクス状に配置形成している。各画素電極11は、回路形成層Saに形成された駆動トランジスタToのドレイン電極に電気的に接続され、各駆動トランジスタToにて制御された電流(キャリア)が供給されるようになっている。尚、画素電極11は、光反射性を有し、かつ仕事関数の高い導電性材料で構成されている。本実施形態では、画素電極11をクロム(Cr)あるいはアルミニウム(Al)の反射膜の上にインジウム−スズ酸化物(ITO)を形成することで構成している。また、回路形成層Sa上には、有機絶縁層12が形成されている。有機絶縁層12は、画素電極11に対応した位置に開口部Qoが形成されている。そして、各開口部Qoによって画素領域Zが区画形成されている。尚、本実施形態の有機絶縁層12は、ポリイミドで構成されている。

【0019】

各画素電極11及び開口部Qoの周囲の有機絶縁層12上には機能層13が配置されている。機能層13は、正孔注入層13a、正孔輸送層13b、発光層13c及び電子輸送層13dから構成されており、画素電極11側から正孔注入層13a→正孔輸送層13b→発光層13c→電子輸送層13dの順に積層されている。各正孔注入層13a、正孔輸送層13b、発光層13c及び電子輸送層13dは、公知の低分子材料で構成されている。例えば、本実施形態では、正孔注入層13aに銅フタロシアニンを、正孔輸送層13bにトリフェニルジアミン(TPD)を、発光層13cにアルキキノリール鎖体アルミニウム(Alq3)を、電子輸送層13dにオキサジアゾール(BND)を使用している。本実施形態の発光層13cは白色の光を出射するものである。

【0020】

有機絶縁層12上であって、基板Sの一方向(紙面と直交する方向)に沿って配置された画素電極11列の間には補助電極層14が形成されている。各補助電極層14は、基板Sの一方向(紙面と直交する方向)に沿った細長い線状の配線である。また、各補助電極層14は、図示しないアース端子に接続され接地電位となっている。

【0021】

機能層13上の全面には、その一部が補助電極層14と接触するように対向電極15が形成されている。対向電極15は、光透過性を有した導電性材料で構成されている。本実施形態では、対向電極15をインジウム−スズ化合物(ITO)で構成している。尚、補助電極層14は、対向電極15に比べて低抵抗な導電材料で構成され、本実施形態では、アルミニウム(Al)で構成している。この結果、対向電極15上の各位置での電位は均一に接地電位になる。そして、各画素電極11と、対向電極15と、前記画素電極11と前記対向電極15との間に配置された機能層13とで一つの電気光学素子としての有機EL素子16が構成されている。

【0022】

対向電極15上の全面には保護層17が形成されている。保護層17は、光透過性を有した公知の絶縁材料で構成されている。また、保護層17上の全面には、カラーフィルタ18が取り付けられている。カラーフィルタ18は、有機EL素子16にて発せられた白

色の光を赤色の光に変換する赤色変換層18Rと、緑色の光に変換する緑色変換層18Gと、青色の光に変換する青色変換層18Bとを備え、各変換層18R,18G,18Bを各画素領域Zに対応した位置に配置している。

【0023】

そして、各有機EL素子16の発光層13cにて発せられた光は、その一部が画素電極11によって対向電極15側に反射されるとともに、対向電極15を透過して基板Sと対向する側、即ち、カラーフィルタ18側へ出射される。このとき、赤色変換層18Rからは赤色の光LRが、緑色変換層18Gからは緑色の光LGが、青色変換層18Bからは青色の光LBが、それぞれ出射される。

【0024】

このように構成された有機ELディスプレイ10は、有機絶縁層12の幅(図1中符号を「W」で示した長さ)が、従来のトップエミッションタイプの有機ELディスプレイに比べて狭いため各有機EL素子16の開口率が高くなっている。

【0025】

次に、前述した有機ELディスプレイ10の製造方法について図2〜図8に従って説明する。

まず、公知の方法によって、基板S上に駆動トランジスタToといった各種電子素子を形成して回路形成層Saを形成する。続いて、その形成した駆動トランジスタToのドレイン電極と電気的接続するように画素電極11を形成する(図2(a)参照)。これは、例えば、回路形成層Sa上の全面に、スパッタリング法によってクロム(Cr)からなる層を形成し、続いて、レジストフォトリソグラフィ工程を施して所定の画素形状に合わせたレジストパターンを形成し、さらにエッチング処理を施すことで所定形状の画素電極11を形成する。

【0026】

続いて、蒸着法によって各画素電極11を覆うように回路形成層Sa上の全面に渡って有機絶縁層を形成し、続いて、画素電極11に対応した位置に透過部を備えたレジストパターン(図示略)を使用して露光・現像を行う(絶縁層形成工程)。この結果、図2(b)に示すように、画素電極11に対応する位置に開口部Qoが形成された有機絶縁層12が形成される。図3は、このようにして形成された有機絶縁層12を備えた基板Sの上面図であって、図2(a),(b)は、図3中A−A断面に対応する。

【0027】

次に、リソグラフィー法(転写法)を用いて有機絶縁層12上に補助電極層14を形成する(補助電極層形成工程)。これは、まず、図4(a)に示すように、画素電極11及び有機絶縁層12上の全面に渡って、アルミニウム(Al)からなる導電層20を蒸着形成する。続いて、図4(b)に示すように、導電層20上に、基板Sの一方向(紙面と直交する方向)に沿った有機絶縁層12に対応した位置に非透過部21aを備えたレジストパターン21を形成し、露光・現像を行う。さらに、エッチング処理を施して非透過部21a以外の領域に対応して配置された導電層20を除去し、レジストパターン21を取り除く。この結果、図4(c)に示すように、有機絶縁層12上に補助電極層14が形成される。

【0028】

次に、有機絶縁層12及び補助電極層14上の全面に機能層13を形成する(機能層形成工程)。具体的には、公知の方法と同様にして、図示しない減圧チャンバーを使用して図5(a)に示すように、正孔注入層13aを蒸着形成する。本実施形態では、銅フタロシアニンを、例えば膜厚が600Åとなるまで蒸着することで正孔注入層13aを形成する。その後、同様にして、正孔注入層13a上にトリフェニルジアミン(TPD)からなる正孔輸送層13bを、正孔輸送層13b上にアルキキノリール鎖体アルミニウム(Alq3)からなる発光層13cを、発光層13c上にオキサジアゾールBNDからなる電子輸送層13dを、それぞれ順次蒸着する(図5(b)参照)。図6は、このようにして形成された機能層13及び補助電極層14を備えた基板Sの上面図であって、図5(a),

(b)は、図6中B−B断面に対応する。

【0029】

次に、補助電極層14上に形成された機能層13を剥離する(剥離工程)。これは、機能層13を形成する減圧チャンバーと連結された図示しないチャンバー内にて行われる。このチャンバー内には、図7(a)に示す転写部材25が搭載されている。転写部材25は、周囲に機能層13に対して粘着性を有した粘着剤26が付着したローラ27を備え、補助電極層14の長手方向(図7(a)及び図6中X矢印方向)に沿って移動可能となっている。

【0030】

そして、図7(b),(c)に示すように、前記チャンバー内にてローラ27を機能層13に押し当てながら補助電極層14の長手方向(図7(b)中X矢印方向)に沿って移動させる。すると、補助電極層14上に形成された機能層13にローラ27が接触し、図7(c)に示すように、補助電極層14上に形成された機能層13が補助電極層14上から剥離してローラ27に貼り付く。この結果、図8(a)に示すように、補助電極層14上から機能層13が剥離される。

【0031】

続いて、対向電極15を形成する。これは、転写部材25を搭載した前記チャンバーと連結された図示しない蒸着装置にて行われる。そして、補助電極層14上から機能層13が剥離した基板Sを、大気に晒されることなく蒸着装置に搬入する。その蒸着装置にて、図8(b)に示すように、機能層13上の全面に、インジウム−スズ酸化物(ITO)を蒸着することで対向電極15を形成する(電極層形成工程)。このとき、対向電極15は補助電極層14に接触する。その後、公知の方法を用いて、対向電極15上に保護層17を形成した後(図8(c)参照)、別途作成したカラーフィルタ18を貼着する。このようにすることで、有機ELディスプレイ10が製造される。

【0032】

上記したように、本実施形態によれば、以下の効果を奏する。

(1)本実施形態によれば、有機絶縁層12上に補助電極層14を形成した後、有機絶縁層12及び補助電極層14上の全面に渡って機能層13を形成した。その後、機能層13に対して粘着性を有したローラ27を機能層13上に接触させながら回転させることで補助電極層14上に形成された機能層13を補助電極層14から剥離した。そして、その補助電極層14上に対向電極15を形成した。従って、マスクを使用せずに機能層13を形成したので、従来のように、マスクと基板Sとのアライメントの公差を確保する必要はないことから、有機絶縁層12の幅Wを広くする必要はない。この結果、各有機EL素子16の開口率の低下を抑制することができるので、有機ELディスプレイ10の高寿命化を図ることができる。

(2)本実施形態によれば、有機絶縁層12を形成した後、フォトリソグラフィー法(転写法)を使用して有機絶縁層12上に補助電極層14を形成した。従って、有機絶縁層12の幅Wを狭くすることができる。従って、開口率を高くすることができる。

(3)本実施形態によれば、粘着性を有するローラ27を備えた転写部材25を、補助電極層14上に形成された機能層13に接触させながら回転させることで補助電極層14上に形成された機能層13を補助電極層14上から剥離するようにした。従って、簡単に補助電極層14上に形成された機能層13を剥離することができる。

(4)本実施形態によれば、転写部材25を補助電極層14の長手方向に沿って接触させながら回転させることで、補助電極層14上の機能層13を剥離するようにした。従って、確実に機能層13を剥離することができる。

(5)本実施形態によれば、転写部材25を所定のチャンバー内に配設し、大気に晒すことなく機能層13を補助電極層14上から剥離し、その状態のまま補助電極層14上に対向電極15を形成するようにした。従って、補助電極層14及び機能層13表面上にパーティクル等の不純物が付着することや、補助電極層14及び機能層13の表面が大気によって変質するのを抑制することができる。この結果、補助電極層14と対向電極15との

付着力が良好となるので、対向電極15の電位を確実に均一にすることができる。

(6)本実施形態によれば、機能層13は、発光層13c以外に正孔注入層13a、正孔輸送層13b、電子輸送層13dを有している。従って、各有機EL素子16の発光効率を高くすることができる。この結果、高寿命な有機ELディスプレイ10を提供することができる。

(第2実施形態)

次に、本発明の第2実施形態に係る有機ELディスプレイ10の製造方法について図9に従って説明する。この第2実施形態に係る有機ELディスプレイ10の製造方法では、補助電極層14上に形成された機能層13を剥離するための転写部材の構成が上記第1実施形態に記載したものと異なっている以外は同じである。従って、本実施形態では、上記第1実施形態と同じ点については、その詳細な説明を省略する。

【0033】

図9(a)〜(c)は、それぞれ、本実施形態に係る転写部材30を使用して補助電極層14上に形成された機能層13を剥離する方法を説明するための図である。図9(a)に示すように、本実施形態に係る転写部材30は、機能層13に対して粘着性を有した粘着シート31がローラ27によって張設されている。そして、図9(b),(c)に示すように、機能層13上にローラ27を介して粘着シート31を押し当てることで、粘着シート31を機能層13に対して接触させながら補助電極層14の長手方向(図9中X矢印方向)に沿って移動させる。

【0034】

すると、補助電極層14上に形成された機能層13が粘着シート31に接触し補助電極層14上に形成された機能層13が補助電極層14上から剥離する。このとき、機能層13は補助電極層14の長手方向に沿って剥離するので、機能層13が確実に補助電極層14上から剥離される。

【0035】

上記したように、本実施形態によれば、以下の効果を奏する。

(1)本実施形態によれば、粘着シート31の長さを長くすることで、転写部材30の使用期間が延びるので、上記第1実施形態の転写部材25と比べて、転写部材の交換頻度を少なくすることができる。

【0036】

尚、発明の実施形態は、上記実施形態に限定されるものではなく、以下のように実施してもよい。

○上記各実施形態では、転写部材25,30を使用して補助電極層14上の機能層13を剥離するようにしたが、本発明はこれに限定されず、転写部材25,30以外のものを使用して機能層13を剥離するようにしてもよい。例えば、ヘラ状のもので補助電極層14上の機能層13を摺接処理することで補助電極層14上の機能層13を剥離するようにしてもよい。

【0037】

○上記各実施形態では、転写部材25,30を、補助電極層14の長手方向に沿って移動させることで補助電極層14上の機能層13を剥離するようにしたが、本発明はこれに限定されない。例えば、転写部材25,30を、補助電極層14の長手方向に対して斜めに沿って移動させることで補助電極層14上の機能層13を剥離するようにしてもよい。このようにすることで、機能層13が補助電極層14上から剥離しやすくなるので、機能層13を確実に剥離させることができる。

【0038】

○上記第1実施形態では、有機EL素子16は、その機能層13を構成する正孔注入層13a、正孔輸送層13b、発光層13c及び電子輸送層13dは、低分子系有機材料で構成されていたが、本発明はこれに限定されるものではなく、高分子系有機材料で構成されたものであっても適用可能である。

【0039】

○上記第1実施形態では、電気光学素子として有機EL素子16に適用したが、本発明はこれに限定されるものではなく、例えば、発光ダイオード(LED)といった他の態様の電気光学素子であってもよい。

【0040】

○上記第1実施形態では、画素電極11を形成した後に補助電極層14を形成し、その後、画素電極11上に機能層13を形成したが、画素電極11を形成した後、酸素プラズマ処理を施して画素電極11の表面改質を行うようにしてもよい。このようにすることにより、画素電極11と機能層13との接触を良好にすることができるので、画素電極11から機能層13へのキャリア注入の効率を向上させることができる。

【図面の簡単な説明】

【0041】

【図1】本発明の電気光学装置の製造方法によって製造された有機ELディスプレイの概略断面図。

【図2】(a),(b)は、それぞれ、本実施形態に係る有機ELディスプレイの製造方法を説明するための図。

【図3】同じく、本実施形態に係る有機ELディスプレイの製造方法を説明するための図。

【図4】同じく、(a),(b),(c)は、それぞれ本実施形態に係る有機ELディスプレイの製造方法を説明するための図。

【図5】同じく、(a),(b)は、それぞれ本実施形態に係る有機ELディスプレイの製造方法を説明するための図。

【図6】同じく、本実施形態に係る有機ELディスプレイの製造方法を説明するための図。

【図7】同じく、(a),(b),(c)は、それぞれ機能層の剥離方法を説明するための図。

【図8】同じく、(a),(b),(c)は、それぞれ本実施形態に係る有機ELディスプレイの製造方法を説明するための図。

【図9】(a),(b),(c)は、それぞれ第2実施形態に係る機能層の剥離方法を説明するための図。

【符号の説明】

【0042】

Q…開口部、S…基板、11…第1電極層としての画素電極、12…絶縁層としての有機絶縁層、13c…発光層、13…機能層、14…補助電極層、15…第2電極層としての対向電極、16…電気光学素子としての有機エレクトロルミネッセンス素子、25,30…転写部材、31…シート。

【特許請求の範囲】

【請求項1】

基板上に、第1電極層と、第2電極層と、前記第1電極層と前記第2電極層との間に配置される少なくとも発光層とを含む機能層とから構成された電気光学素子を複数備え、前記発光層にて発せられた光を、前記第2電極層を透過して前記基板と対向する側から出射する電気光学装置の製造方法において、

前記基板上に、前記第1電極層に対応する位置に開口部を備えた絶縁層を形成する絶縁層形成工程と、

前記絶縁層上に、前記第2電極層と電気的に接続する補助電極層を形成する補助電極層形成工程と、

前記絶縁層及び前記補助電極層上に前記機能層を形成する機能層形成工程と、

前記補助電極層上に形成された前記機能層を前記補助電極層上から剥離する剥離工程と、

前記補助電極層上に前記第2電極層を形成する電極層形成工程と

を備えたことを特徴とする電気光学装置の製造方法。

【請求項2】

請求項1に記載の電気光学装置の製造方法において、

前記補助電極層形成工程は、転写法によって行われるようにしたことを特徴とする電気光学装置の製造方法。

【請求項3】

請求項1または2に記載の電気光学装置の製造方法において、

前記剥離工程は、粘着性を有するローラ状の転写部材を、前記絶縁層及び前記補助電極層上の全面に形成された前記機能層に接触させながら回転させることで前記補助電極層上に形成された前記機能層を前記補助電極層上から剥離することを特徴とする電気光学装置の製造方法。

【請求項4】

請求項1または2に記載の電気光学装置の製造方法において、

前記剥離工程は、粘着性を有するシートをローラ状の転写部材によって前記絶縁層及び前記補助電極層上の全面に形成された前記機能層に接触させながら回転させることで前記補助電極層上に形成された前記機能層を前記補助電極層上から剥離することを特徴とする電気光学装置の製造方法。

【請求項5】

請求項3または4に記載の電気光学装置の製造方法において、

前記転写部材を前記補助電極層の長手方向に沿って接触させながら回転させることで前記補助電極層上に形成された前記機能層を前記補助電極層上から剥離することを特徴とする電気光学装置の製造方法。

【請求項1】

基板上に、第1電極層と、第2電極層と、前記第1電極層と前記第2電極層との間に配置される少なくとも発光層とを含む機能層とから構成された電気光学素子を複数備え、前記発光層にて発せられた光を、前記第2電極層を透過して前記基板と対向する側から出射する電気光学装置の製造方法において、

前記基板上に、前記第1電極層に対応する位置に開口部を備えた絶縁層を形成する絶縁層形成工程と、

前記絶縁層上に、前記第2電極層と電気的に接続する補助電極層を形成する補助電極層形成工程と、

前記絶縁層及び前記補助電極層上に前記機能層を形成する機能層形成工程と、

前記補助電極層上に形成された前記機能層を前記補助電極層上から剥離する剥離工程と、

前記補助電極層上に前記第2電極層を形成する電極層形成工程と

を備えたことを特徴とする電気光学装置の製造方法。

【請求項2】

請求項1に記載の電気光学装置の製造方法において、

前記補助電極層形成工程は、転写法によって行われるようにしたことを特徴とする電気光学装置の製造方法。

【請求項3】

請求項1または2に記載の電気光学装置の製造方法において、

前記剥離工程は、粘着性を有するローラ状の転写部材を、前記絶縁層及び前記補助電極層上の全面に形成された前記機能層に接触させながら回転させることで前記補助電極層上に形成された前記機能層を前記補助電極層上から剥離することを特徴とする電気光学装置の製造方法。

【請求項4】

請求項1または2に記載の電気光学装置の製造方法において、

前記剥離工程は、粘着性を有するシートをローラ状の転写部材によって前記絶縁層及び前記補助電極層上の全面に形成された前記機能層に接触させながら回転させることで前記補助電極層上に形成された前記機能層を前記補助電極層上から剥離することを特徴とする電気光学装置の製造方法。

【請求項5】

請求項3または4に記載の電気光学装置の製造方法において、

前記転写部材を前記補助電極層の長手方向に沿って接触させながら回転させることで前記補助電極層上に形成された前記機能層を前記補助電極層上から剥離することを特徴とする電気光学装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−214000(P2007−214000A)

【公開日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願番号】特願2006−33340(P2006−33340)

【出願日】平成18年2月10日(2006.2.10)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願日】平成18年2月10日(2006.2.10)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]