電気分解処理の異常検出方法、及び電気分解処理の異常検出装置、並びに水処理システム

【課題】ユーザが電気分解処理の異常を容易且つ迅速に知ることができるようにする。

【解決手段】定電圧制御で食塩水の電気分解を行う場合は、まず、電解中に電極ユニットに通電される電流値を電流計で測定する(S1)。 そして、電流値Aが所定範囲内、すなわちA1≦A≦A2か否かを判断する。そしてその答が肯定(Yes)のときは正常な食塩水の電気分解処理を行うことができると判断し、ステップS3に進んで正常処理を行い、処理を終了する。一方、ステップS2の答が否定(No)、すなわち電流値Aが、A<A1、又はA>A2のときは、食塩水の濃度が過度に低いか又は過度に高いため所望濃度の次亜塩素酸ナトリウム水溶液を生成することができないと判断し、ステップ4に進み警報ブザーや警報ランプで異常をユーザに報知し、処理を終了する。

【解決手段】定電圧制御で食塩水の電気分解を行う場合は、まず、電解中に電極ユニットに通電される電流値を電流計で測定する(S1)。 そして、電流値Aが所定範囲内、すなわちA1≦A≦A2か否かを判断する。そしてその答が肯定(Yes)のときは正常な食塩水の電気分解処理を行うことができると判断し、ステップS3に進んで正常処理を行い、処理を終了する。一方、ステップS2の答が否定(No)、すなわち電流値Aが、A<A1、又はA>A2のときは、食塩水の濃度が過度に低いか又は過度に高いため所望濃度の次亜塩素酸ナトリウム水溶液を生成することができないと判断し、ステップ4に進み警報ブザーや警報ランプで異常をユーザに報知し、処理を終了する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気分解処理の異常検出方法、及び電気分解処理の異常検出装置、並びに水処理システムに関し、より詳しくは定電流制御又は定電圧制御を行って塩水を電気分解する電気分解処理の異常検出方法、及び前記電気分解処理の異常検出装置、並びに前記電気分解処理により生成された塩素系水溶液を冷却系循環水に注入する水処理システムに関する。

【背景技術】

【0002】

従来より、商業用ビルや各種工場などの空調設備では、冷却水を循環させて熱交換器等の被冷却装置を冷却する水処理システムが広く採用されている。

【0003】

この種の水処理システムでは、冷却水を循環させているため、水分の蒸発によって循環水が濃縮され、循環水中には溶存塩類や栄養源が高濃度に含まれるようになる。そしてその結果、循環水の水質が悪化して藻類やスライムが発生し、通水性の悪化や冷却能力の低下を招くおそれがある。また、上記スライム等に起因してレジオネラ菌が繁殖し、繁殖したレジオネラ菌が蒸発水に同伴されて大気中に飛散されてしまうおそれがある。さらに、硬度成分やシリカの濃縮によってスケールが堆積して被冷却装置に付着し、熱効率の低下を招くおそれがある。

【0004】

そこで、このような問題点を解決する方策として、特許文献1では、開放循環冷却水系において、原水の一部を陽イオン交換樹脂で処理して得られる軟化水の一部を冷却水系に供給すると共に、軟化水の他の一部を用いて調製した食塩水を電気分解して次亜塩素酸ナトリウム(遊離残留塩素)を生成させ、この次亜塩素酸ナトリウム水溶液(遊離残留塩素含有水)を冷却水系に添加するようにした冷却水の処理方法が提案されている。

【0005】

この特許文献1では、次亜塩素酸ナトリウム水溶液を冷却水系に連続的に注入して冷却水中の遊離残留塩素濃度を0.1〜1mgCl/Lの範囲に維持すると共に、冷却水中のカルシウム硬度を特定範囲に保持し、これにより冷却水系のスライムやスケールの発生を防止し、かつ金属の腐食を抑制している。

【0006】

また、食塩水の電気分解処理については、塩水タンク内で食塩を軟化水に溶解させて食塩水を調製し、該調製された食塩水を電解槽に供給すると共に軟化水で希釈し、該希釈された食塩水を電気分解して所望濃度の次亜塩素酸ナトリウム水溶液を得ている。

【0007】

【特許文献1】特開2004−121969号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、特許文献1のように塩水タンクで食塩水を調製する場合、食塩の塩水タンクへの供給は、通常、人手により塩水タンクに投入される。

【0009】

したがって、食塩の塩水タンクへの投入を失念した場合は、希釈後の食塩水が目標濃度の範囲から外れ、所望濃度の次亜塩素酸ナトリウム水溶液を生成することができなくなる。このため、このような異常事態が生じた場合は極力迅速にユーザに知らせるようにするのが望ましい。

【0010】

また、特許文献1のように、電解槽において食塩水を軟化水で希釈する場合、食塩水の希釈率は、通常、電解槽に設けた水位センサか、又は供給管に設けた流量センサで食塩水及び軟化水の各供給量を検知することにより管理している。

【0011】

したがって、水位センサや流量センサが故障した場合は、希釈後の食塩水が目標濃度の範囲から外れ、所望濃度の次亜塩素酸ナトリウム水溶液を生成できなくなる。このため、このような異常事態が生じた場合は極力迅速にユーザに知らせるようにするのが望ましい。

【0012】

本発明はこのような事情に鑑みなされたものであって、ユーザが電気分解処理の異常を容易且つ迅速に知ることができる電気分解処理の異常検出方法、及び電気分解処理の異常検出装置、及びこの異常検出装置を備えた水処理システムを提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するために本発明に係る電気分解処理の異常検出方法は、電極間に一定電圧を印加し、塩水を電気分解して塩素系水溶液を生成する電気分解処理の異常検出方法であって、前記電気分解処理中に前記電極に通電される電流を検出する電流検出ステップと、前記電流が所定範囲外のときは塩水濃度を異常と判定する異常判定ステップと、該異常判定ステップにより異常と判定されたときは当該異常を報知する異常報知ステップとを含むことを特徴としている。

【0014】

また、本発明に係る電気分解処理の異常検出方法は、電極に一定電流を通電し、塩水を電気分解して塩素系水溶液を生成する電気分解処理の異常検出方法であって、前記電気分解処理中に前記電極間に印加される電圧を検出する電圧検出ステップと、前記電圧が所定範囲外のときは塩水濃度を異常と判定する異常判定ステップと、該異常判定ステップで異常と判定されたときは当該異常を報知する異常報知ステップとを含むことを特徴としている。

【0015】

さらに、本発明に係る電気分解処理の異常検出装置は、電極間に一定電圧を印加し、塩水を電気分解して塩素系水溶液を生成する電気分解処理の異常検出装置であって、前記電気分解処理中に前記電極に通電される電流を検出する電流検出手段と、前記電流が所定範囲外のときは塩水濃度を異常と判定する異常判定手段と、該異常判定手段で異常と判定されたときは当該異常を報知する異常報知手段とを有していることを特徴としている。

【0016】

また、本発明に係る電気分解処理の異常検出装置は、電極に一定電流を通電し、塩水を電気分解して塩素系水溶液を生成する電気分化処理の異常検出装置であって、前記電気分解処理中に前記電極間に印加される電圧を検出する電圧検出手段と、前記電圧が所定範囲外のときは塩水濃度を異常と判定する異常判定手段と、該異常判定手段で異常と判定されたときは当該異常を報知する異常報知手段とを有していることを特徴としている。

【0017】

また、本発明に係る水処理システムは、補給水が供給されると共に該補給水を循環水として被冷却装置を冷却する冷却塔と、塩水を貯留する塩水タンクと、該塩水タンクから供給される前記塩水を電気分解して塩素系水溶液を生成する電解槽と、該電解槽で生成された塩素系水溶液を前記冷却塔に注入する注入手段とを備えた水処理システムにおいて、上記異常検出装置を具備していることを特徴としている。

【0018】

さらに、本発明に係る水処理システムは、原水を軟水化して処理水を生成する少なくとも1台以上の軟水器を備え、前記補給水は前記軟水器で生成される前記処理水であることを特徴としている。

【発明の効果】

【0019】

上記電気分解処理の異常検出方法及び異常検出装置によれば、定電圧制御で電気分解を行う場合は、電気分解処理中の電流が所定範囲外のときに塩水濃度を異常と判定し、また、定電流制御で電気分解を行う場合は、電気分解処理に印加される電圧が所定範囲外のときに塩水濃度を異常と判定し、それぞれ電気分解処理の異常を報知しているので、塩水タンクへの食塩の投入忘れや、電解槽への塩水又は軟化水の供給不足等、電気分解処理時に塩水濃度が目標濃度の範囲から外れて所望濃度の塩素系水溶液を生成できなくなったときは、ユーザは容易かつ迅速に電気分解処理の異常を把握することができ、異常事態に迅速に対処できると共に電解水の品質を担保することが可能となる。

【0020】

また、上記水処理システムによれば、電気分解処理で異常が発生した場合にユーザは容易かつ迅速に異常事態を把握することができ、異常事態が冷却塔に波及するのを未然に防止することが可能となる。

【発明を実施するための最良の形態】

【0021】

次に、本発明の実施の形態を図面に基づき詳説する。

【0022】

図1は、本発明に係る電気分解処理の異常検出装置の一実施の形態(第1の実施の形態)を示す概略構成図であって、電解槽1と塩水タンク2とが塩水供給管3を介して接続されている。

【0023】

塩水タンク2は、食塩と食塩水とを仕切る仕切板(不図示)と該塩水タンク2内の水位を調整するフロート弁(不図示)とが内蔵されている。塩水タンク2には軟水化された高純度の処理水が貯留されると共に、人手により食塩が所定期間(例えば、3〜4日)毎に投入される。そして、食塩は処理水中で撹拌されて溶解し、これにより飽和食塩水が生成される。

【0024】

電解槽1は、筒状に形成された電解槽本体4の側面に電極式の第1〜第3の水位センサ5a〜5cが配設されると共に、前記電解槽本体4内の下部には電極ユニット6が配設されている。

【0025】

尚、各水位センサ5a〜5cは、それぞれ長さの異なる電極棒を電解槽本体4の上部から挿入する構成としてもよい。また、各水位センサ5a〜5cを圧力センサとし、電解槽本体4の下部に配設する構成としてもよい。各水位センサ5a〜5cを圧力センサで構成したときは、1つのセンサで連続的に水位を検出することができる。

【0026】

電極ユニット6は、図2に示すように、チタン等で形成された一対の陰極7a、7bが白金等で形成された陽極8を挟んで対向状となるように並設されている。そして、陽極8は両面が有効電極面を形成し、一対の陰極7a、7bは、前記陽極8との対向面が有効電極面を形成している。

【0027】

また、電極ユニット6は、図1に示すように、電源装置9と電気的に接続され、かつ電源ユニット6と電源装置9との間には通電時の電流値が計測可能となるように電流計10が配設されている。

【0028】

また、電解槽本体4に接続される前記塩水供給管3には第1のバルブ11aが介装されている。また、電解槽本体4には、第2のバルブ11bが介装された処理水供給管12が接続されており、該処理水供給管12を介して軟水等の高純度の処理水が電解槽本体4に供給可能とされている。

【0029】

また、電解槽本体4には電解水を送出する電解水送出管13が接続されている。この電解水送出管13には送出ポンプ14が介装され、電気分解により生成された次亜塩素酸ナトリウム(塩素系水溶液)が冷却塔等の外部装置に向けて送出可能となるように構成されている。

【0030】

さらに、電解槽本体4の上部には通気管15が接続され、外気との通気が可能とされている。

【0031】

そして、本第1の実施の形態では、以下のようにして電気分解処理が行われる。

【0032】

まず、送出ポンプ14の空運転を防止するために、該送出ポンプ14に呼び水を供給する。

【0033】

すなわち、第2のバルブ11bを開弁し、処理水供給管12からの処理水を電解槽本体4に供給する。そして、電解槽本体4内の水位が第1の水位センサ5aの位置に到達すると、第2のバルブ11bを閉弁する。次に、送出ポンプ14を駆動し、電解槽本体4内の処理水を電解水送出管13を通じて排水する。そして、電解水本体4内の水位が第3の水位センサ5cの位置まで低下した後、所定時間(例えば、1秒後)経過後に送出ポンプ14を停止し、これにより電解槽本体4内の水位を第3の水位センサ5cよりも低レベルとする。次に、第2のバルブ12bを再び開弁し、処理水供給管12からの処理水を電解槽本体4に供給する。そして、電解槽本体4内の水位が第3の水位センサ5cの位置に到達すると、第2のバルブ12bを閉弁し、これにより送出ポンプ14内への呼び水を終了する。

【0034】

このようにして送出ポンプ14内への呼び水を終了すると、第1のバルブ11aを開弁し、塩水タンク2から電解槽本体4内に飽和食塩水を供給を開始する。、そして、飽和食塩水の水位が第2の水位センサ5bの位置に到達すると第1のバルブ11aを閉弁する。次に、第2のバルブ11bを開弁し、処理水供給管12からの処理水を電解槽本体4に供給する。そして、電解槽本体4の水位が第1の水位センサ5aの位置に到達すると、第1のバルブ11aを閉弁する。これにより飽和食塩水を処理水で希釈した希釈食塩水が電解槽本体4内に貯留されることになる。

【0035】

尚、希釈食塩水の濃度は、第1〜第3の水位センサ5a〜5cの取付位置を調整することにより制御される。圧力センサにより連続的に水位を検出する場合は、各水位センサ5a〜5cの取付位置に相当する水位を設定値として電解槽本体4内の水位を制御し、目標濃度の希釈食塩水を得ることになる。希釈食塩水の目標濃度が、好ましくは1〜3重量%に設定される。

【0036】

次いで、電源装置9を駆動させて定電圧制御の下、電極ユニット6に通電し、化学反応式(1)〜(3)に示す反応を生じさせ、希釈食塩水(NaCl)を電気分解し、次亜塩素酸ナトリウム(NaClO)を生成する。

【0037】

陽極側反応: 2Cl−→Cl2+2e− … (1)

陰極側反応: 2Na+2H2O+2e−→2NaOH+H2 … (2)

全反応: Cl2+NaOH→NaClO+NaCl+H2O … (3)

このようにして生成された次亜塩素酸ナトリウムは、水中で溶解状態にあるが、希釈食塩水よりも比重が軽いため、電解槽本体4の上方に移動する。したがって、電極ユニット6の近傍では食塩水濃度が1〜3重量%の希釈食塩水が存在して電気分解が安定的に進行する。その結果、電気分解の開始から3〜6時間程度で遊離残留塩素濃度が6000mgCl/L程度の高濃度の次亜塩素酸ナトリウム水溶液が生成される。

【0038】

そしてこの後、この次亜塩素酸ナトリウム水溶液は、電解水送出管13から冷却塔等の外部装置に向けて送出される。

【0039】

すなわち、送出ポンプ14を駆動すると、電解槽本体4内で生成した次亜塩素酸ナトリウム水溶液は電解水送出管13を通じて冷却塔等の外部装置に向けて送出される。そして、電解槽本体4内の水位が第3の水位センサ5cの位置ま出低下すると、送出ポンプ14を停止する。

【0040】

ところで、上述したように電解槽本体4には、塩水タンク2からの飽和食塩水が供給され、処理水で希釈された希釈食塩水に対して電気分解処理がなされ、次亜塩素酸ナトリウムが生成される。

【0041】

しかしながら、飽和食塩水を生成するのに必要な固形物としての食塩は、通常、人手により所定期間毎に塩水タンク2に投入される。したがって、食塩の投入忘れ等があった場合は、食塩水の電気分解処理を行うことができなくなり、必要濃度(例えば、上述の6000mgCl/L)の次亜塩素酸ナトリウムを生成できなくなる。

【0042】

また、電解槽本体4には、予め設定した量の飽和食塩水及び処理水が供給される。したがって、各水位センサ5a〜5cや各バルブ11a、11bが故障した場合は、予定した希釈率の食塩水が得られなくなり、上記必要濃度の次亜塩素酸ナトリウムを生成できなくなる。冷却塔に次亜塩素酸ナトリウム水溶液を供給する水処理システムでは、生成した次亜塩素酸ナトリウムの濃度が所定濃度未満の場合は、藻類、スライム及びレジオネラ菌の発生を抑制できなくなる。一方、生成した次亜塩素酸ナトリウムの濃度が所定濃度を超える場合は、冷却水の循環配管などを腐食させるおそれがある。

【0043】

一方、定電圧制御の場合、塩水濃度と電解時の電流値との間には、図3に示すような関係がある。図中、横軸が電流値(A)、縦軸が塩水濃度(重量%)である。

【0044】

すなわち、この図3から明らかなように、定電圧制御の場合、塩水濃度が高くなると電解時の電流値も大きくなるが、塩水濃度が低いと溶媒である処理水の割合が多くなるため、電気伝導率が低くなって電極ユニット6に通電される電流値も小さくなる。そして、電流値Aが所定値A1(例えば、4A)未満になると塩水濃度が所定濃度D1(例えば、1重量%)未満となり、必要濃度(例えば、6000mgCl/L)の次亜塩素酸ナトリウム水溶液を得ることができなくなる。一方、電流値Aが所定値A2(例えば、9A)を超えると塩水濃度が所定濃度D2(例えば、3重量%)を超え、過剰濃度の次亜塩素酸ナトリウムが生成されてしまう。

【0045】

そこで、本第1の実施の形態では、定電圧制御において電極ユニット6に通電される電流値Aが所定範囲外(すなわち、A<A1、又はA>A2)のときは、電気分解処理に異常を来たしていると判断し、ユーザに報知するようにしている。

【0046】

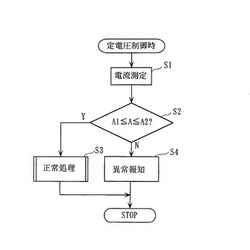

図4は定電圧制御時の異常検出ルーチンを示すフローチャートである。

【0047】

すなわち、ステップS1では電気分解処理中に電極ユニット6に通電される電流値を電流計10で測定する。

【0048】

そして、ステップS2ではステップS1で測定された電流値Aが所定範囲内、すなわちA1≦A≦A2か否かを判断する。そしてその答が肯定(Yes)のときは正常な食塩水の電気分解処理を行うことができると判断し、ステップS3に進んで正常処理を行い、処理を終了する。

【0049】

一方、ステップS2の答が否定(No)、すなわち電流値Aが、A<A1、又はA>A2のときは、食塩水の濃度が過度に低いか又は過度に高いため所望濃度の次亜塩素酸ナトリウム水溶液を生成することができないと判断し、ステップ4に進み警報ブザーや警報ランプで異常をユーザに報知し、処理を終了する。

【0050】

このように本第1の実施の形態では、電気分解処理中の電流値Aが所定範囲外(A<A1、又はA>A2)のときは、目標濃度の希釈食塩水が調製できていないと判断し、異常を報知している。したがって、食塩の塩水タンク2への投入忘れや、各水位センサ5a〜5cなどの故障による電解槽本体4への塩水又は処理水の供給不足等、電気分解処理時に塩水濃度が目標濃度の範囲から外れて所望濃度の次亜塩素酸ナトリウム水溶液を生成できなくなったときでも、ユーザは容易かつ迅速に電気分解処理の異常を把握することができ、異常事態に迅速に対処できると共に電解水の品質を担保することが可能となる。

【0051】

図5は本発明の第2の実施の形態のシステム構成図である。

【0052】

本第2の実施の形態では、電流計に代えて、電源装置22と電極ユニット6との間には、印加電圧の計測が可能となるように電圧計16を配設し、定電流制御時における電気分解処理の異常を検出している。

【0053】

定電流制御の場合、塩水濃度と電解時の電圧値との間には、図6に示すような関係がある。横軸が電圧値(V)、縦軸が塩水濃度(重量%)である。

【0054】

この図6から明らかなように、電気分解処理時の印加電圧は、塩水濃度が高い場合は小さいが、塩水濃度が低くなると大きくなる。そして、電圧値Vが所定値V1(例えば、8V)を超えると塩水濃度が所定濃度D1(例えば、1重量%)未満となり、必要濃度(例えば、6000mgCl/L)の次亜塩素酸ナトリウム水溶液を得ることができなくなる。一方、電圧値Vが所定値V2(例えば、4V)未満になると塩水濃度が所定濃度D2(例えば、3重量%)を超え、過剰濃度の次亜塩素酸ナトリウム水溶液が生成されてしまう。

【0055】

そこで、本第2の実施の形態では、定電流制御において電極ユニット6に印加される電圧値Vが所定範囲外(すなわち、V>V1、又はV<V2)のときは、電気分解処理に異常を来たしていると判断し、ユーザに報知するようにしている。

【0056】

図7は定電流制御時の異常検出ルーチンを示すフローチャートである。

【0057】

すなわち、ステップS11では電気分解処理中に電極ユニット6に印加される電圧値を電圧計16で測定する。

【0058】

そして、ステップS12ではステップS11で測定された電圧値Vが所定範囲内、すなわちV2≦V≦V1か否かを判断する。そしてその答が肯定(Yes)のときは正常な食塩水の電気分解処理を行うことができると判断し、ステップS13に進んで正常処理を行い、処理を終了する。

【0059】

一方、ステップS12の答が否定(No)のとき、すなわち電圧値Vが、V>V1、又はV<V2のときは、食塩水の濃度が過度に低いか又は過度に高いため所望濃度の次亜塩素酸ナトリウム水溶液を生成することができないと判断し、ステップ14に進み警報ブザーや警報ランプで異常をユーザに報知し、処理を終了する。

【0060】

このように本第2の実施の形態では、電気分解処理中の電圧が所定範囲外のときは、目標濃度の希釈食塩水が調製できていないと判断し、異常を報知している。したがって、第1の実施の形態と同様、塩水タンクへの食塩の投入忘れや、各水位センサ5a〜5cなどの故障による電解槽本体4への塩水又は処理水の供給不足等、電気分解処理時に塩水濃度が目標濃度の範囲から外れて所望濃度の次亜塩素酸ナトリウム水溶液が生成できなくなったときでも、ユーザは容易かつ迅速に電気分解処理の異常を把握することができ、異常事態に迅速に対処できると共に電解水の品質を担保することが可能となる。

【0061】

図8は上記異常検出装置を備えた水処理システムの一実施の形態を示すシステム構成図であって、本実施の形態では、定電圧制御で電気分解処理を行った場合にその異常が検出できるように構成されている。

【0062】

以下、この水処理システムについて詳述する。

【0063】

電解槽1及び塩水タンク2の下流側には軟水器17が接続されている。

【0064】

軟水器17には原水供給管18が接続されると共に、該原水供給管18の管路中には送水ポンプ19、送水バルブ20、及び流量計21が介装されている。さらに、軟水器17には第1及び第2の補給管23、24が接続されている。

【0065】

また、軟水器17には排水管25が接続されると共に、該排水管25には排水バルブ26が介装されている。

【0066】

そして、軟水器17にはナトリウム型の陽イオン交換樹脂(不図示)が内有されており、原水が原水供給管18を介して供給されると、原水に含まれるカルシウムイオンやマグネシウムイオンなどの硬度成分が、飽和食塩水に含有されるナトリウムイオンとイオン交換されて除去され、これにより原水は軟水化されて処理水となる。また、陽イオン交換樹脂の交換能力が飽和状態になると、塩水タンク2に貯留された飽和食塩水が塩水供給管27を介して供給され、陽イオン交換樹脂の再生が行われる。尚、再生に使用された食塩水は排水管25から排出される。

【0067】

そして、軟水器17で軟水化された処理水は処理水供給管28を介して塩水タンク2に供給され、塩水タンク2では別途投入される食塩を処理水中に溶解させて飽和食塩水を生成する。

【0068】

一方、電解槽1の上流側には開放式冷却塔29が接続されている。

【0069】

冷却塔本体30は、上部に開口部31が形成されると共に、該開口部31にはファン32が配設され、さらに側面には外気を導入する通気孔としてのルーバー33が傾斜状に設けられている。

【0070】

また、冷却塔本体30の下部には循環水を貯留する貯留部34が設けられると共に、該貯留部34には循環水の水位を管理するボールタップ式給水栓(以下、「給水栓」という。)35が配設されている。そして、この給水栓35は、第1の補給管23を介して軟水器17に接続され、貯留部34内の循環水の水位が低下すると、ボールタップが作動し、軟水器17からの処理水が冷却塔本体30に適宜補給されるように構成されている。

【0071】

また、冷却塔本体30の底部にはブロー管36が接続され、該ブロー管36にはブローバルブ37が介装されている。そして、貯留部34内の循環水は、必要に応じてブロー管36から外部に排水される。

【0072】

また、冷却塔本体30の底部には循環パイプ38が接続されると共に、該循環パイプ38の先端は冷却塔本体30の上部に位置するように配され、かつ前記先端には多数のノズル39が装着されている。

【0073】

さらに、循環パイプ38の管路中には、循環水を冷却塔本体30の上部に還流させる循環ポンプ40と、循環水の電気伝導度を測定する電気伝導度測定装置41と、循環水の温度を検出する温度検出装置42と、熱交換器等の被冷却装置43とが、配設されている。

【0074】

電気伝導度測定装置41は、上述したように循環水の電気伝導度を測定し、循環水の濃縮率を管理する。具体的には、電気伝導度が所定値を超えると濃縮率が過度に大きくなったと判断し、希釈給水バルブ44を開弁し、第2の補給管24を介して軟水器17からの処理水を冷却塔本体30に供給し、循環水を希釈する。このように本実施の形態では、電気伝導度測定装置41で循環水の電気伝導度を監視し、これにより循環水の濃縮率を管理している。

【0075】

また、温度検出装置42は、循環水の温度を検出し、モータ45をインバータ制御する。具体的には、循環水の温度が高くなるとモータ45の回転数を高くしてファン32から冷却塔本体30に供給される風量を増やし、冷却効果を増大させる。一方、循環水の温度が低い場合は、モータ45の回転数を低くしてファン32から冷却塔本体30に供給される風量を減らし冷却効果を低減させると共に、電力消費を抑制する。このように本実施の形態では、温度検出装置42の検出結果に応じてモータ23をインバータ制御し、これによりルーバー33から冷却塔本体29内に供給される吸引風量、すなわちファン32からの吐出風量を管理している。

【0076】

そして、上記水処理システムは、不図示のシステム制御部を有し、該システム制御部によりシステム全体が制御されている。すなわち、システム制御部には、電気伝導度測定装置41、温度検出装置42、モータ42の回転数をインバータ制御するインバータ装置、第1〜第3の水位センサ5a〜5c、各ポンプ14、19、40、流量計21、各バルブ11a、11b、20、26、37、44、電源装置9、及び電流計10が電気的に接続され、これら各構成部材はシステム制御部により制御される。

【0077】

このように構成された水処理システムは、以下のように運転駆動される。

【0078】

まず、インバータを介してモータ45を駆動させ、ファン32を回転させる。そしてこれにより、矢印B方向からルーバー33を介して冷却塔本体30内部に外気が流入し、また、この外気は冷却塔本体30の内部を循環して矢印Cに示すように、外部に排出される。

【0079】

一方、送水ポンプ19を駆動させ、送水バルブ20を開弁させると、水道水や工業用水等の原水が流量計21を通過し、軟水器17に供給される。そして、該軟水器17では、原水中の硬度成分が除去され、軟水化した処理水が生成される。

【0080】

軟水器17で生成された処理水は第1の補給管23を介して冷却塔本体30の貯留部34に補給され、給水栓35の閉栓により給水が停止するまで処理水が貯留部34に補給される。そして、貯留部34に貯留された処理水は、循環ポンプ40の駆動により、循環水として循環パイプ38を循環する。循環水は熱交換器等の被冷却装置43を冷却すると共に、冷却塔本体30の上部に送水されてノズル39から吐水され、下方に落下する。その際、循環水に含まれる水分の一部は蒸発するが、残部の循環水は溶存塩類が残留した状態で濃縮されて貯留部34に貯留される。そして、濃縮率の指標となる電気伝導度を電気伝導度検出装置41で監視し、電気伝導度が基準値を超えると、希釈給水バルブ44を開弁し、第2の補給管24を介して軟水器17から一定量の処理水を冷却塔本体30に補給し、循環水を希釈する。

【0081】

また、温度検出装置42で温度を検出し、その検出結果に応じてモータ32の回転数をインバータ制御し、これによりファン32からの吐出風量を管理する。

【0082】

一方、軟水器17で生成された処理水の一部は塩水供給管27を介して塩水タンク2に供給され、該塩水タンク2で飽和食塩水を生成する。

【0083】

塩水タンク2からの飽和食塩水及び軟水器17からの処理水が電解槽本体4に供給され、上述したように定電圧制御の下、電極ユニット6に通電され、希釈食塩水が電気分解処理されて次亜塩素酸ナトリウム水溶液が生成され、電解水送出管13を介して循環パイプ38に適宜次亜塩素酸ナトリウム水溶液を注入し、藻類、スライム及びレジオネラ菌の発生を抑制している。

【0084】

そして、本実施の形態では、図4のフローチャートで詳述したように、電流計10の計測結果により電流値Aが所定範囲外のときは、目標濃度の希釈食塩水が調製できていないと判断し、警報ブザーや警報ランプで電気分解処理の異常をユーザに報知している。そしてこれにより、塩水タンク2への食塩の投入忘れや、各水位センサ5a〜5cなどの故障による電解槽本体4への塩水又は処理水の供給不足等、電気分解処理時に塩水濃度が目標濃度の範囲から外れて所望濃度の次亜塩素酸ナトリウム水溶液が生成できなくなったときでも、ユーザは容易かつ迅速に電気分解処理の異常を把握することができ、異常事態が冷却塔に波及するのを未然に防止することが可能となる。

【0085】

尚、本発明は上記実施の形態に限定されるものではない。上記水処理システムでは、希薄食塩水の電気分解処理を定電圧制御で行っているが、定電流制御の場合も図7のフローチャートに従い、電気分解処理の異常を容易かつ迅速に検出し、ユーザに報知することができる。

【0086】

また、図8の水処理システムでは、開放式冷却塔を例示したが、密閉式冷却塔についても同様に適用できるのはいうまでもない。

【0087】

また、上記実施の形態では1個の軟水器を使用した場合について説明したが、複数の軟水器を接続し、適宜軟水化処理を切替えるようにしてもよい。

【図面の簡単な説明】

【0088】

【図1】本発明に係る電気分解処理の異常検出装置の一実施の形態(第1の実施の形態)を示す概略構成図である。

【図2】図1のX−X断面図である。

【図3】定電圧制御時における塩水濃度と電解時の電流値との関係を示す図である。

【図4】定電圧制御時の異常検出ルーチンの一実施の形態を示すフローチャートである。

【図5】本発明の電気分解処理の処理工程の第2の実施の形態を示す概略構成図である。

【図6】定電流制御時における塩水濃度と電解時の電圧値との関係を示す図である。

【図7】定電流制御時の異常検出ルーチンの一実施の形態を示すフローチャートである。

【図8】本発明の電気分解処理の異常検出装置を備えた水処理システムの一実施の形態を示すシステム構成図である。

【符号の説明】

【0089】

1 電解槽

2 塩水タンク

6 電極ユニット(電極)

9 電源装置

10 電流計

13 電解水送出管(注入手段)

16 電圧計

17 軟水器

22 電源装置

29 冷却塔

【技術分野】

【0001】

本発明は、電気分解処理の異常検出方法、及び電気分解処理の異常検出装置、並びに水処理システムに関し、より詳しくは定電流制御又は定電圧制御を行って塩水を電気分解する電気分解処理の異常検出方法、及び前記電気分解処理の異常検出装置、並びに前記電気分解処理により生成された塩素系水溶液を冷却系循環水に注入する水処理システムに関する。

【背景技術】

【0002】

従来より、商業用ビルや各種工場などの空調設備では、冷却水を循環させて熱交換器等の被冷却装置を冷却する水処理システムが広く採用されている。

【0003】

この種の水処理システムでは、冷却水を循環させているため、水分の蒸発によって循環水が濃縮され、循環水中には溶存塩類や栄養源が高濃度に含まれるようになる。そしてその結果、循環水の水質が悪化して藻類やスライムが発生し、通水性の悪化や冷却能力の低下を招くおそれがある。また、上記スライム等に起因してレジオネラ菌が繁殖し、繁殖したレジオネラ菌が蒸発水に同伴されて大気中に飛散されてしまうおそれがある。さらに、硬度成分やシリカの濃縮によってスケールが堆積して被冷却装置に付着し、熱効率の低下を招くおそれがある。

【0004】

そこで、このような問題点を解決する方策として、特許文献1では、開放循環冷却水系において、原水の一部を陽イオン交換樹脂で処理して得られる軟化水の一部を冷却水系に供給すると共に、軟化水の他の一部を用いて調製した食塩水を電気分解して次亜塩素酸ナトリウム(遊離残留塩素)を生成させ、この次亜塩素酸ナトリウム水溶液(遊離残留塩素含有水)を冷却水系に添加するようにした冷却水の処理方法が提案されている。

【0005】

この特許文献1では、次亜塩素酸ナトリウム水溶液を冷却水系に連続的に注入して冷却水中の遊離残留塩素濃度を0.1〜1mgCl/Lの範囲に維持すると共に、冷却水中のカルシウム硬度を特定範囲に保持し、これにより冷却水系のスライムやスケールの発生を防止し、かつ金属の腐食を抑制している。

【0006】

また、食塩水の電気分解処理については、塩水タンク内で食塩を軟化水に溶解させて食塩水を調製し、該調製された食塩水を電解槽に供給すると共に軟化水で希釈し、該希釈された食塩水を電気分解して所望濃度の次亜塩素酸ナトリウム水溶液を得ている。

【0007】

【特許文献1】特開2004−121969号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、特許文献1のように塩水タンクで食塩水を調製する場合、食塩の塩水タンクへの供給は、通常、人手により塩水タンクに投入される。

【0009】

したがって、食塩の塩水タンクへの投入を失念した場合は、希釈後の食塩水が目標濃度の範囲から外れ、所望濃度の次亜塩素酸ナトリウム水溶液を生成することができなくなる。このため、このような異常事態が生じた場合は極力迅速にユーザに知らせるようにするのが望ましい。

【0010】

また、特許文献1のように、電解槽において食塩水を軟化水で希釈する場合、食塩水の希釈率は、通常、電解槽に設けた水位センサか、又は供給管に設けた流量センサで食塩水及び軟化水の各供給量を検知することにより管理している。

【0011】

したがって、水位センサや流量センサが故障した場合は、希釈後の食塩水が目標濃度の範囲から外れ、所望濃度の次亜塩素酸ナトリウム水溶液を生成できなくなる。このため、このような異常事態が生じた場合は極力迅速にユーザに知らせるようにするのが望ましい。

【0012】

本発明はこのような事情に鑑みなされたものであって、ユーザが電気分解処理の異常を容易且つ迅速に知ることができる電気分解処理の異常検出方法、及び電気分解処理の異常検出装置、及びこの異常検出装置を備えた水処理システムを提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するために本発明に係る電気分解処理の異常検出方法は、電極間に一定電圧を印加し、塩水を電気分解して塩素系水溶液を生成する電気分解処理の異常検出方法であって、前記電気分解処理中に前記電極に通電される電流を検出する電流検出ステップと、前記電流が所定範囲外のときは塩水濃度を異常と判定する異常判定ステップと、該異常判定ステップにより異常と判定されたときは当該異常を報知する異常報知ステップとを含むことを特徴としている。

【0014】

また、本発明に係る電気分解処理の異常検出方法は、電極に一定電流を通電し、塩水を電気分解して塩素系水溶液を生成する電気分解処理の異常検出方法であって、前記電気分解処理中に前記電極間に印加される電圧を検出する電圧検出ステップと、前記電圧が所定範囲外のときは塩水濃度を異常と判定する異常判定ステップと、該異常判定ステップで異常と判定されたときは当該異常を報知する異常報知ステップとを含むことを特徴としている。

【0015】

さらに、本発明に係る電気分解処理の異常検出装置は、電極間に一定電圧を印加し、塩水を電気分解して塩素系水溶液を生成する電気分解処理の異常検出装置であって、前記電気分解処理中に前記電極に通電される電流を検出する電流検出手段と、前記電流が所定範囲外のときは塩水濃度を異常と判定する異常判定手段と、該異常判定手段で異常と判定されたときは当該異常を報知する異常報知手段とを有していることを特徴としている。

【0016】

また、本発明に係る電気分解処理の異常検出装置は、電極に一定電流を通電し、塩水を電気分解して塩素系水溶液を生成する電気分化処理の異常検出装置であって、前記電気分解処理中に前記電極間に印加される電圧を検出する電圧検出手段と、前記電圧が所定範囲外のときは塩水濃度を異常と判定する異常判定手段と、該異常判定手段で異常と判定されたときは当該異常を報知する異常報知手段とを有していることを特徴としている。

【0017】

また、本発明に係る水処理システムは、補給水が供給されると共に該補給水を循環水として被冷却装置を冷却する冷却塔と、塩水を貯留する塩水タンクと、該塩水タンクから供給される前記塩水を電気分解して塩素系水溶液を生成する電解槽と、該電解槽で生成された塩素系水溶液を前記冷却塔に注入する注入手段とを備えた水処理システムにおいて、上記異常検出装置を具備していることを特徴としている。

【0018】

さらに、本発明に係る水処理システムは、原水を軟水化して処理水を生成する少なくとも1台以上の軟水器を備え、前記補給水は前記軟水器で生成される前記処理水であることを特徴としている。

【発明の効果】

【0019】

上記電気分解処理の異常検出方法及び異常検出装置によれば、定電圧制御で電気分解を行う場合は、電気分解処理中の電流が所定範囲外のときに塩水濃度を異常と判定し、また、定電流制御で電気分解を行う場合は、電気分解処理に印加される電圧が所定範囲外のときに塩水濃度を異常と判定し、それぞれ電気分解処理の異常を報知しているので、塩水タンクへの食塩の投入忘れや、電解槽への塩水又は軟化水の供給不足等、電気分解処理時に塩水濃度が目標濃度の範囲から外れて所望濃度の塩素系水溶液を生成できなくなったときは、ユーザは容易かつ迅速に電気分解処理の異常を把握することができ、異常事態に迅速に対処できると共に電解水の品質を担保することが可能となる。

【0020】

また、上記水処理システムによれば、電気分解処理で異常が発生した場合にユーザは容易かつ迅速に異常事態を把握することができ、異常事態が冷却塔に波及するのを未然に防止することが可能となる。

【発明を実施するための最良の形態】

【0021】

次に、本発明の実施の形態を図面に基づき詳説する。

【0022】

図1は、本発明に係る電気分解処理の異常検出装置の一実施の形態(第1の実施の形態)を示す概略構成図であって、電解槽1と塩水タンク2とが塩水供給管3を介して接続されている。

【0023】

塩水タンク2は、食塩と食塩水とを仕切る仕切板(不図示)と該塩水タンク2内の水位を調整するフロート弁(不図示)とが内蔵されている。塩水タンク2には軟水化された高純度の処理水が貯留されると共に、人手により食塩が所定期間(例えば、3〜4日)毎に投入される。そして、食塩は処理水中で撹拌されて溶解し、これにより飽和食塩水が生成される。

【0024】

電解槽1は、筒状に形成された電解槽本体4の側面に電極式の第1〜第3の水位センサ5a〜5cが配設されると共に、前記電解槽本体4内の下部には電極ユニット6が配設されている。

【0025】

尚、各水位センサ5a〜5cは、それぞれ長さの異なる電極棒を電解槽本体4の上部から挿入する構成としてもよい。また、各水位センサ5a〜5cを圧力センサとし、電解槽本体4の下部に配設する構成としてもよい。各水位センサ5a〜5cを圧力センサで構成したときは、1つのセンサで連続的に水位を検出することができる。

【0026】

電極ユニット6は、図2に示すように、チタン等で形成された一対の陰極7a、7bが白金等で形成された陽極8を挟んで対向状となるように並設されている。そして、陽極8は両面が有効電極面を形成し、一対の陰極7a、7bは、前記陽極8との対向面が有効電極面を形成している。

【0027】

また、電極ユニット6は、図1に示すように、電源装置9と電気的に接続され、かつ電源ユニット6と電源装置9との間には通電時の電流値が計測可能となるように電流計10が配設されている。

【0028】

また、電解槽本体4に接続される前記塩水供給管3には第1のバルブ11aが介装されている。また、電解槽本体4には、第2のバルブ11bが介装された処理水供給管12が接続されており、該処理水供給管12を介して軟水等の高純度の処理水が電解槽本体4に供給可能とされている。

【0029】

また、電解槽本体4には電解水を送出する電解水送出管13が接続されている。この電解水送出管13には送出ポンプ14が介装され、電気分解により生成された次亜塩素酸ナトリウム(塩素系水溶液)が冷却塔等の外部装置に向けて送出可能となるように構成されている。

【0030】

さらに、電解槽本体4の上部には通気管15が接続され、外気との通気が可能とされている。

【0031】

そして、本第1の実施の形態では、以下のようにして電気分解処理が行われる。

【0032】

まず、送出ポンプ14の空運転を防止するために、該送出ポンプ14に呼び水を供給する。

【0033】

すなわち、第2のバルブ11bを開弁し、処理水供給管12からの処理水を電解槽本体4に供給する。そして、電解槽本体4内の水位が第1の水位センサ5aの位置に到達すると、第2のバルブ11bを閉弁する。次に、送出ポンプ14を駆動し、電解槽本体4内の処理水を電解水送出管13を通じて排水する。そして、電解水本体4内の水位が第3の水位センサ5cの位置まで低下した後、所定時間(例えば、1秒後)経過後に送出ポンプ14を停止し、これにより電解槽本体4内の水位を第3の水位センサ5cよりも低レベルとする。次に、第2のバルブ12bを再び開弁し、処理水供給管12からの処理水を電解槽本体4に供給する。そして、電解槽本体4内の水位が第3の水位センサ5cの位置に到達すると、第2のバルブ12bを閉弁し、これにより送出ポンプ14内への呼び水を終了する。

【0034】

このようにして送出ポンプ14内への呼び水を終了すると、第1のバルブ11aを開弁し、塩水タンク2から電解槽本体4内に飽和食塩水を供給を開始する。、そして、飽和食塩水の水位が第2の水位センサ5bの位置に到達すると第1のバルブ11aを閉弁する。次に、第2のバルブ11bを開弁し、処理水供給管12からの処理水を電解槽本体4に供給する。そして、電解槽本体4の水位が第1の水位センサ5aの位置に到達すると、第1のバルブ11aを閉弁する。これにより飽和食塩水を処理水で希釈した希釈食塩水が電解槽本体4内に貯留されることになる。

【0035】

尚、希釈食塩水の濃度は、第1〜第3の水位センサ5a〜5cの取付位置を調整することにより制御される。圧力センサにより連続的に水位を検出する場合は、各水位センサ5a〜5cの取付位置に相当する水位を設定値として電解槽本体4内の水位を制御し、目標濃度の希釈食塩水を得ることになる。希釈食塩水の目標濃度が、好ましくは1〜3重量%に設定される。

【0036】

次いで、電源装置9を駆動させて定電圧制御の下、電極ユニット6に通電し、化学反応式(1)〜(3)に示す反応を生じさせ、希釈食塩水(NaCl)を電気分解し、次亜塩素酸ナトリウム(NaClO)を生成する。

【0037】

陽極側反応: 2Cl−→Cl2+2e− … (1)

陰極側反応: 2Na+2H2O+2e−→2NaOH+H2 … (2)

全反応: Cl2+NaOH→NaClO+NaCl+H2O … (3)

このようにして生成された次亜塩素酸ナトリウムは、水中で溶解状態にあるが、希釈食塩水よりも比重が軽いため、電解槽本体4の上方に移動する。したがって、電極ユニット6の近傍では食塩水濃度が1〜3重量%の希釈食塩水が存在して電気分解が安定的に進行する。その結果、電気分解の開始から3〜6時間程度で遊離残留塩素濃度が6000mgCl/L程度の高濃度の次亜塩素酸ナトリウム水溶液が生成される。

【0038】

そしてこの後、この次亜塩素酸ナトリウム水溶液は、電解水送出管13から冷却塔等の外部装置に向けて送出される。

【0039】

すなわち、送出ポンプ14を駆動すると、電解槽本体4内で生成した次亜塩素酸ナトリウム水溶液は電解水送出管13を通じて冷却塔等の外部装置に向けて送出される。そして、電解槽本体4内の水位が第3の水位センサ5cの位置ま出低下すると、送出ポンプ14を停止する。

【0040】

ところで、上述したように電解槽本体4には、塩水タンク2からの飽和食塩水が供給され、処理水で希釈された希釈食塩水に対して電気分解処理がなされ、次亜塩素酸ナトリウムが生成される。

【0041】

しかしながら、飽和食塩水を生成するのに必要な固形物としての食塩は、通常、人手により所定期間毎に塩水タンク2に投入される。したがって、食塩の投入忘れ等があった場合は、食塩水の電気分解処理を行うことができなくなり、必要濃度(例えば、上述の6000mgCl/L)の次亜塩素酸ナトリウムを生成できなくなる。

【0042】

また、電解槽本体4には、予め設定した量の飽和食塩水及び処理水が供給される。したがって、各水位センサ5a〜5cや各バルブ11a、11bが故障した場合は、予定した希釈率の食塩水が得られなくなり、上記必要濃度の次亜塩素酸ナトリウムを生成できなくなる。冷却塔に次亜塩素酸ナトリウム水溶液を供給する水処理システムでは、生成した次亜塩素酸ナトリウムの濃度が所定濃度未満の場合は、藻類、スライム及びレジオネラ菌の発生を抑制できなくなる。一方、生成した次亜塩素酸ナトリウムの濃度が所定濃度を超える場合は、冷却水の循環配管などを腐食させるおそれがある。

【0043】

一方、定電圧制御の場合、塩水濃度と電解時の電流値との間には、図3に示すような関係がある。図中、横軸が電流値(A)、縦軸が塩水濃度(重量%)である。

【0044】

すなわち、この図3から明らかなように、定電圧制御の場合、塩水濃度が高くなると電解時の電流値も大きくなるが、塩水濃度が低いと溶媒である処理水の割合が多くなるため、電気伝導率が低くなって電極ユニット6に通電される電流値も小さくなる。そして、電流値Aが所定値A1(例えば、4A)未満になると塩水濃度が所定濃度D1(例えば、1重量%)未満となり、必要濃度(例えば、6000mgCl/L)の次亜塩素酸ナトリウム水溶液を得ることができなくなる。一方、電流値Aが所定値A2(例えば、9A)を超えると塩水濃度が所定濃度D2(例えば、3重量%)を超え、過剰濃度の次亜塩素酸ナトリウムが生成されてしまう。

【0045】

そこで、本第1の実施の形態では、定電圧制御において電極ユニット6に通電される電流値Aが所定範囲外(すなわち、A<A1、又はA>A2)のときは、電気分解処理に異常を来たしていると判断し、ユーザに報知するようにしている。

【0046】

図4は定電圧制御時の異常検出ルーチンを示すフローチャートである。

【0047】

すなわち、ステップS1では電気分解処理中に電極ユニット6に通電される電流値を電流計10で測定する。

【0048】

そして、ステップS2ではステップS1で測定された電流値Aが所定範囲内、すなわちA1≦A≦A2か否かを判断する。そしてその答が肯定(Yes)のときは正常な食塩水の電気分解処理を行うことができると判断し、ステップS3に進んで正常処理を行い、処理を終了する。

【0049】

一方、ステップS2の答が否定(No)、すなわち電流値Aが、A<A1、又はA>A2のときは、食塩水の濃度が過度に低いか又は過度に高いため所望濃度の次亜塩素酸ナトリウム水溶液を生成することができないと判断し、ステップ4に進み警報ブザーや警報ランプで異常をユーザに報知し、処理を終了する。

【0050】

このように本第1の実施の形態では、電気分解処理中の電流値Aが所定範囲外(A<A1、又はA>A2)のときは、目標濃度の希釈食塩水が調製できていないと判断し、異常を報知している。したがって、食塩の塩水タンク2への投入忘れや、各水位センサ5a〜5cなどの故障による電解槽本体4への塩水又は処理水の供給不足等、電気分解処理時に塩水濃度が目標濃度の範囲から外れて所望濃度の次亜塩素酸ナトリウム水溶液を生成できなくなったときでも、ユーザは容易かつ迅速に電気分解処理の異常を把握することができ、異常事態に迅速に対処できると共に電解水の品質を担保することが可能となる。

【0051】

図5は本発明の第2の実施の形態のシステム構成図である。

【0052】

本第2の実施の形態では、電流計に代えて、電源装置22と電極ユニット6との間には、印加電圧の計測が可能となるように電圧計16を配設し、定電流制御時における電気分解処理の異常を検出している。

【0053】

定電流制御の場合、塩水濃度と電解時の電圧値との間には、図6に示すような関係がある。横軸が電圧値(V)、縦軸が塩水濃度(重量%)である。

【0054】

この図6から明らかなように、電気分解処理時の印加電圧は、塩水濃度が高い場合は小さいが、塩水濃度が低くなると大きくなる。そして、電圧値Vが所定値V1(例えば、8V)を超えると塩水濃度が所定濃度D1(例えば、1重量%)未満となり、必要濃度(例えば、6000mgCl/L)の次亜塩素酸ナトリウム水溶液を得ることができなくなる。一方、電圧値Vが所定値V2(例えば、4V)未満になると塩水濃度が所定濃度D2(例えば、3重量%)を超え、過剰濃度の次亜塩素酸ナトリウム水溶液が生成されてしまう。

【0055】

そこで、本第2の実施の形態では、定電流制御において電極ユニット6に印加される電圧値Vが所定範囲外(すなわち、V>V1、又はV<V2)のときは、電気分解処理に異常を来たしていると判断し、ユーザに報知するようにしている。

【0056】

図7は定電流制御時の異常検出ルーチンを示すフローチャートである。

【0057】

すなわち、ステップS11では電気分解処理中に電極ユニット6に印加される電圧値を電圧計16で測定する。

【0058】

そして、ステップS12ではステップS11で測定された電圧値Vが所定範囲内、すなわちV2≦V≦V1か否かを判断する。そしてその答が肯定(Yes)のときは正常な食塩水の電気分解処理を行うことができると判断し、ステップS13に進んで正常処理を行い、処理を終了する。

【0059】

一方、ステップS12の答が否定(No)のとき、すなわち電圧値Vが、V>V1、又はV<V2のときは、食塩水の濃度が過度に低いか又は過度に高いため所望濃度の次亜塩素酸ナトリウム水溶液を生成することができないと判断し、ステップ14に進み警報ブザーや警報ランプで異常をユーザに報知し、処理を終了する。

【0060】

このように本第2の実施の形態では、電気分解処理中の電圧が所定範囲外のときは、目標濃度の希釈食塩水が調製できていないと判断し、異常を報知している。したがって、第1の実施の形態と同様、塩水タンクへの食塩の投入忘れや、各水位センサ5a〜5cなどの故障による電解槽本体4への塩水又は処理水の供給不足等、電気分解処理時に塩水濃度が目標濃度の範囲から外れて所望濃度の次亜塩素酸ナトリウム水溶液が生成できなくなったときでも、ユーザは容易かつ迅速に電気分解処理の異常を把握することができ、異常事態に迅速に対処できると共に電解水の品質を担保することが可能となる。

【0061】

図8は上記異常検出装置を備えた水処理システムの一実施の形態を示すシステム構成図であって、本実施の形態では、定電圧制御で電気分解処理を行った場合にその異常が検出できるように構成されている。

【0062】

以下、この水処理システムについて詳述する。

【0063】

電解槽1及び塩水タンク2の下流側には軟水器17が接続されている。

【0064】

軟水器17には原水供給管18が接続されると共に、該原水供給管18の管路中には送水ポンプ19、送水バルブ20、及び流量計21が介装されている。さらに、軟水器17には第1及び第2の補給管23、24が接続されている。

【0065】

また、軟水器17には排水管25が接続されると共に、該排水管25には排水バルブ26が介装されている。

【0066】

そして、軟水器17にはナトリウム型の陽イオン交換樹脂(不図示)が内有されており、原水が原水供給管18を介して供給されると、原水に含まれるカルシウムイオンやマグネシウムイオンなどの硬度成分が、飽和食塩水に含有されるナトリウムイオンとイオン交換されて除去され、これにより原水は軟水化されて処理水となる。また、陽イオン交換樹脂の交換能力が飽和状態になると、塩水タンク2に貯留された飽和食塩水が塩水供給管27を介して供給され、陽イオン交換樹脂の再生が行われる。尚、再生に使用された食塩水は排水管25から排出される。

【0067】

そして、軟水器17で軟水化された処理水は処理水供給管28を介して塩水タンク2に供給され、塩水タンク2では別途投入される食塩を処理水中に溶解させて飽和食塩水を生成する。

【0068】

一方、電解槽1の上流側には開放式冷却塔29が接続されている。

【0069】

冷却塔本体30は、上部に開口部31が形成されると共に、該開口部31にはファン32が配設され、さらに側面には外気を導入する通気孔としてのルーバー33が傾斜状に設けられている。

【0070】

また、冷却塔本体30の下部には循環水を貯留する貯留部34が設けられると共に、該貯留部34には循環水の水位を管理するボールタップ式給水栓(以下、「給水栓」という。)35が配設されている。そして、この給水栓35は、第1の補給管23を介して軟水器17に接続され、貯留部34内の循環水の水位が低下すると、ボールタップが作動し、軟水器17からの処理水が冷却塔本体30に適宜補給されるように構成されている。

【0071】

また、冷却塔本体30の底部にはブロー管36が接続され、該ブロー管36にはブローバルブ37が介装されている。そして、貯留部34内の循環水は、必要に応じてブロー管36から外部に排水される。

【0072】

また、冷却塔本体30の底部には循環パイプ38が接続されると共に、該循環パイプ38の先端は冷却塔本体30の上部に位置するように配され、かつ前記先端には多数のノズル39が装着されている。

【0073】

さらに、循環パイプ38の管路中には、循環水を冷却塔本体30の上部に還流させる循環ポンプ40と、循環水の電気伝導度を測定する電気伝導度測定装置41と、循環水の温度を検出する温度検出装置42と、熱交換器等の被冷却装置43とが、配設されている。

【0074】

電気伝導度測定装置41は、上述したように循環水の電気伝導度を測定し、循環水の濃縮率を管理する。具体的には、電気伝導度が所定値を超えると濃縮率が過度に大きくなったと判断し、希釈給水バルブ44を開弁し、第2の補給管24を介して軟水器17からの処理水を冷却塔本体30に供給し、循環水を希釈する。このように本実施の形態では、電気伝導度測定装置41で循環水の電気伝導度を監視し、これにより循環水の濃縮率を管理している。

【0075】

また、温度検出装置42は、循環水の温度を検出し、モータ45をインバータ制御する。具体的には、循環水の温度が高くなるとモータ45の回転数を高くしてファン32から冷却塔本体30に供給される風量を増やし、冷却効果を増大させる。一方、循環水の温度が低い場合は、モータ45の回転数を低くしてファン32から冷却塔本体30に供給される風量を減らし冷却効果を低減させると共に、電力消費を抑制する。このように本実施の形態では、温度検出装置42の検出結果に応じてモータ23をインバータ制御し、これによりルーバー33から冷却塔本体29内に供給される吸引風量、すなわちファン32からの吐出風量を管理している。

【0076】

そして、上記水処理システムは、不図示のシステム制御部を有し、該システム制御部によりシステム全体が制御されている。すなわち、システム制御部には、電気伝導度測定装置41、温度検出装置42、モータ42の回転数をインバータ制御するインバータ装置、第1〜第3の水位センサ5a〜5c、各ポンプ14、19、40、流量計21、各バルブ11a、11b、20、26、37、44、電源装置9、及び電流計10が電気的に接続され、これら各構成部材はシステム制御部により制御される。

【0077】

このように構成された水処理システムは、以下のように運転駆動される。

【0078】

まず、インバータを介してモータ45を駆動させ、ファン32を回転させる。そしてこれにより、矢印B方向からルーバー33を介して冷却塔本体30内部に外気が流入し、また、この外気は冷却塔本体30の内部を循環して矢印Cに示すように、外部に排出される。

【0079】

一方、送水ポンプ19を駆動させ、送水バルブ20を開弁させると、水道水や工業用水等の原水が流量計21を通過し、軟水器17に供給される。そして、該軟水器17では、原水中の硬度成分が除去され、軟水化した処理水が生成される。

【0080】

軟水器17で生成された処理水は第1の補給管23を介して冷却塔本体30の貯留部34に補給され、給水栓35の閉栓により給水が停止するまで処理水が貯留部34に補給される。そして、貯留部34に貯留された処理水は、循環ポンプ40の駆動により、循環水として循環パイプ38を循環する。循環水は熱交換器等の被冷却装置43を冷却すると共に、冷却塔本体30の上部に送水されてノズル39から吐水され、下方に落下する。その際、循環水に含まれる水分の一部は蒸発するが、残部の循環水は溶存塩類が残留した状態で濃縮されて貯留部34に貯留される。そして、濃縮率の指標となる電気伝導度を電気伝導度検出装置41で監視し、電気伝導度が基準値を超えると、希釈給水バルブ44を開弁し、第2の補給管24を介して軟水器17から一定量の処理水を冷却塔本体30に補給し、循環水を希釈する。

【0081】

また、温度検出装置42で温度を検出し、その検出結果に応じてモータ32の回転数をインバータ制御し、これによりファン32からの吐出風量を管理する。

【0082】

一方、軟水器17で生成された処理水の一部は塩水供給管27を介して塩水タンク2に供給され、該塩水タンク2で飽和食塩水を生成する。

【0083】

塩水タンク2からの飽和食塩水及び軟水器17からの処理水が電解槽本体4に供給され、上述したように定電圧制御の下、電極ユニット6に通電され、希釈食塩水が電気分解処理されて次亜塩素酸ナトリウム水溶液が生成され、電解水送出管13を介して循環パイプ38に適宜次亜塩素酸ナトリウム水溶液を注入し、藻類、スライム及びレジオネラ菌の発生を抑制している。

【0084】

そして、本実施の形態では、図4のフローチャートで詳述したように、電流計10の計測結果により電流値Aが所定範囲外のときは、目標濃度の希釈食塩水が調製できていないと判断し、警報ブザーや警報ランプで電気分解処理の異常をユーザに報知している。そしてこれにより、塩水タンク2への食塩の投入忘れや、各水位センサ5a〜5cなどの故障による電解槽本体4への塩水又は処理水の供給不足等、電気分解処理時に塩水濃度が目標濃度の範囲から外れて所望濃度の次亜塩素酸ナトリウム水溶液が生成できなくなったときでも、ユーザは容易かつ迅速に電気分解処理の異常を把握することができ、異常事態が冷却塔に波及するのを未然に防止することが可能となる。

【0085】

尚、本発明は上記実施の形態に限定されるものではない。上記水処理システムでは、希薄食塩水の電気分解処理を定電圧制御で行っているが、定電流制御の場合も図7のフローチャートに従い、電気分解処理の異常を容易かつ迅速に検出し、ユーザに報知することができる。

【0086】

また、図8の水処理システムでは、開放式冷却塔を例示したが、密閉式冷却塔についても同様に適用できるのはいうまでもない。

【0087】

また、上記実施の形態では1個の軟水器を使用した場合について説明したが、複数の軟水器を接続し、適宜軟水化処理を切替えるようにしてもよい。

【図面の簡単な説明】

【0088】

【図1】本発明に係る電気分解処理の異常検出装置の一実施の形態(第1の実施の形態)を示す概略構成図である。

【図2】図1のX−X断面図である。

【図3】定電圧制御時における塩水濃度と電解時の電流値との関係を示す図である。

【図4】定電圧制御時の異常検出ルーチンの一実施の形態を示すフローチャートである。

【図5】本発明の電気分解処理の処理工程の第2の実施の形態を示す概略構成図である。

【図6】定電流制御時における塩水濃度と電解時の電圧値との関係を示す図である。

【図7】定電流制御時の異常検出ルーチンの一実施の形態を示すフローチャートである。

【図8】本発明の電気分解処理の異常検出装置を備えた水処理システムの一実施の形態を示すシステム構成図である。

【符号の説明】

【0089】

1 電解槽

2 塩水タンク

6 電極ユニット(電極)

9 電源装置

10 電流計

13 電解水送出管(注入手段)

16 電圧計

17 軟水器

22 電源装置

29 冷却塔

【特許請求の範囲】

【請求項1】

電極間に一定電圧を印加し、塩水を電気分解して塩素系水溶液を生成する電気分解処理の異常検出方法であって、

前記電気分解処理中に前記電極に通電される電流を検出する電流検出ステップと、

前記電流が所定範囲外のときは塩水濃度を異常と判定する異常判定ステップと、

該異常判定ステップにより異常と判定されたときは当該異常を報知する異常報知ステップとを含むことを特徴とする電気分解処理の異常検出方法。

【請求項2】

電極に一定電流を通電し、塩水を電気分解して塩素系水溶液を生成する電気分解処理の異常検出方法であって、

前記電気分解処理中に前記電極間に印加される電圧を検出する電圧検出ステップと、前記電圧が所定範囲外のときは塩水濃度を異常と判定する異常判定ステップと、該異常判定ステップで異常と判定されたときは当該異常を報知する異常報知ステップとを含むことを特徴とする電気分解処理の異常検出方法。

【請求項3】

電極間に一定電圧を印加し、塩水を電気分解して塩素系水溶液を生成する電気分解処理の異常検出装置であって、

前記電気分解処理中に前記電極に通電される電流を検出する電流検出手段と、前記電流が所定範囲外のときは塩水濃度を異常と判定する異常判定手段と、該異常判定手段で異常と判定されたときは当該異常を報知する異常報知手段とを有していることを特徴とする電気分解処理の異常検出装置。

【請求項4】

電極に一定電流を通電し、塩水を電気分解して塩素系水溶液を生成する電気分化処理の異常検出装置であって、

前記電気分解処理中に前記電極間に印加される電圧を検出する電圧検出手段と、前記電圧が所定範囲外のときは塩水濃度を異常と判定する異常判定手段と、該異常判定手段で異常と判定されたときは当該異常を報知する異常報知手段とを有していることを特徴とする電気分解処理の異常検出装置。

【請求項5】

補給水が供給されると共に該補給水を循環水として被冷却装置を冷却する冷却塔と、塩水を貯留する塩水タンクと、該塩水タンクから供給される前記塩水を電気分解して塩素系水溶液を生成する電解槽と、該電解槽で生成された塩素系水溶液を前記冷却塔に注入する注入手段とを備えた水処理システムにおいて、

請求項3又は請求項4記載の異常検出装置を具備していることを特徴とする水処理システム。

【請求項6】

原水を軟水化して処理水を生成する少なくとも1台以上の軟水器を備え、

前記補給水は前記軟水器で生成される前記処理水であることを特徴とする請求項5記載の水処理システム。

【請求項1】

電極間に一定電圧を印加し、塩水を電気分解して塩素系水溶液を生成する電気分解処理の異常検出方法であって、

前記電気分解処理中に前記電極に通電される電流を検出する電流検出ステップと、

前記電流が所定範囲外のときは塩水濃度を異常と判定する異常判定ステップと、

該異常判定ステップにより異常と判定されたときは当該異常を報知する異常報知ステップとを含むことを特徴とする電気分解処理の異常検出方法。

【請求項2】

電極に一定電流を通電し、塩水を電気分解して塩素系水溶液を生成する電気分解処理の異常検出方法であって、

前記電気分解処理中に前記電極間に印加される電圧を検出する電圧検出ステップと、前記電圧が所定範囲外のときは塩水濃度を異常と判定する異常判定ステップと、該異常判定ステップで異常と判定されたときは当該異常を報知する異常報知ステップとを含むことを特徴とする電気分解処理の異常検出方法。

【請求項3】

電極間に一定電圧を印加し、塩水を電気分解して塩素系水溶液を生成する電気分解処理の異常検出装置であって、

前記電気分解処理中に前記電極に通電される電流を検出する電流検出手段と、前記電流が所定範囲外のときは塩水濃度を異常と判定する異常判定手段と、該異常判定手段で異常と判定されたときは当該異常を報知する異常報知手段とを有していることを特徴とする電気分解処理の異常検出装置。

【請求項4】

電極に一定電流を通電し、塩水を電気分解して塩素系水溶液を生成する電気分化処理の異常検出装置であって、

前記電気分解処理中に前記電極間に印加される電圧を検出する電圧検出手段と、前記電圧が所定範囲外のときは塩水濃度を異常と判定する異常判定手段と、該異常判定手段で異常と判定されたときは当該異常を報知する異常報知手段とを有していることを特徴とする電気分解処理の異常検出装置。

【請求項5】

補給水が供給されると共に該補給水を循環水として被冷却装置を冷却する冷却塔と、塩水を貯留する塩水タンクと、該塩水タンクから供給される前記塩水を電気分解して塩素系水溶液を生成する電解槽と、該電解槽で生成された塩素系水溶液を前記冷却塔に注入する注入手段とを備えた水処理システムにおいて、

請求項3又は請求項4記載の異常検出装置を具備していることを特徴とする水処理システム。

【請求項6】

原水を軟水化して処理水を生成する少なくとも1台以上の軟水器を備え、

前記補給水は前記軟水器で生成される前記処理水であることを特徴とする請求項5記載の水処理システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−22868(P2009−22868A)

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願番号】特願2007−188000(P2007−188000)

【出願日】平成19年7月19日(2007.7.19)

【出願人】(000175272)三浦工業株式会社 (1,055)

【出願人】(504143522)株式会社三浦プロテック (488)

【Fターム(参考)】

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願日】平成19年7月19日(2007.7.19)

【出願人】(000175272)三浦工業株式会社 (1,055)

【出願人】(504143522)株式会社三浦プロテック (488)

【Fターム(参考)】

[ Back to top ]