電気化学セルおよびその製造方法

【課題】電気化学セルの形状自由度を高め、小型・薄型化を容易とするとともに、はんだリフロー温度に耐えること、各々の部品の密着性を高め、また、密着を損なうようなダメージをあたえない構成の電気化学セルを提供すること。

【解決手段】セパレータ102の上下面に配置された一対の電極と、電解質を収容する容器からなる電気化学セルであって、容器が、底部と底部の外周に沿って底部の上面に設けられた側部とを一体形成したベース部材11で構成され、枠部材12の側部の上面と接する面のほかに容器内側となる枠部材の内周をベース部材が延設する樹脂11bで被覆されている接合面を有する。

【解決手段】セパレータ102の上下面に配置された一対の電極と、電解質を収容する容器からなる電気化学セルであって、容器が、底部と底部の外周に沿って底部の上面に設けられた側部とを一体形成したベース部材11で構成され、枠部材12の側部の上面と接する面のほかに容器内側となる枠部材の内周をベース部材が延設する樹脂11bで被覆されている接合面を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は非水電解質電池および電気二重層原理を利用した電気二重層キャパシタ等の電気化学セルおよびその製造方法に関する。

【背景技術】

【0002】

非水電解質電池および電気二重層キャパシタ等の電気化学セルは、時計機能のバックアップ電源や半導体メモリのバックアップ電源、マイクロコンピュータやICメモリ等の電子装置の予備電源、ソーラ時計の電池、モータ駆動用の電源などとして使用されている。近年の電気化学セルは、半導体メモリの不揮発化、時計機能素子の低消費電力化により、容量、電流ともにそれほど大きなものの必要性が減ってきている。むしろ、電気化学セルのニーズとしては、ICや水晶、SAWデバイス等と同様に、はんだクリームを塗布した実装基板に部品を載置し、はんだ融点(200〜260℃)に温度設定されたリフロー炉で実装する要求が強くなっている。また、ICや水晶、SAWデバイス等とともに高密度実装が要求され、小型・薄型化構造が求められている。

【0003】

従来、非水電解質電池および電気二重層キャパシタ等の電気化学セルは、コインやボタンのような形状の金属ケースでパッケージングされていた(例えば、特許文献1参照。)。

【0004】

図8に、従来の電気化学セルを説明する断面図を示す。電極としての正極活物質601、負極活物質603とセパレータ602を収納するための上端面側が円形に開口したステンレスの正極ケース61と、絶縁性の樹脂からなる円形のガスケット62を介して正極ケース61と勘合する円形の負極ケース63で構成されている。また、表面実装を必要とする場合は、正極ケース61に溶接される正極端子65aと、負極ケース63に溶接される負極端子65bとを有していた。

【特許文献1】特開2002−190427号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

以上に述べた従来の非水電解質電池および電気二重層キャパシタ等の電気化学セルは、はんだリフローでの耐熱性を確保するため、円形に開口した正極ケース61と円形の負極ケース63で円環状のガスケット62を押しつぶすことでカシメる封止構造がおこなわれていた。電気化学セルの耐熱性と封止性を確保するためには、コインやボタンのような形状であった。ところが、実装基板に配置されるICや水晶、SAWデバイスなどのパッケージは角型であるため、コイン型の電気化学セルを配置すると隙間が生じる。この隙間を有効に使えば、電気化学セルの蓄積容量は2割強の増加が見込める。また、正極ケース61は金属材料で成形されているが、負極端子65bと正極ケース61とは接触すると短絡してしまうため、隙間を確保しなければならない。すなわち、図8に示すように負極端子65bは正極ケース61の外径よりも外側に張り出す必要があり、実装基板上の占有スペースがさらに増えてしまうこととなった。したがって、実装基板上に配置した際、デッドスペースが生じて占有面積が増え、実装基板上の単位面積あたりの容量を高めることは困難であった。また、正極ケース61および負極ケース63に正極端子65aや負極端子65bを取り付ける場合、図12に示すようにそれぞれの部品を重ね合わせて溶接するため、電気化学セルの総厚が増してしまい薄型化が困難となるとともに、正極・負極端子を取り付けるための工数も増えて高価なものとなっていた。

【0006】

本発明は、電気化学セルの形状自由度を高め、小型・薄型化を容易とするとともに、はんだリフロー温度に耐えること、各々の部品の密着性を高め、また、密着を損なうようなダメージをあたえないという効果を発揮するものである。

【課題を解決するための手段】

【0007】

そして、本発明は上記目的を達成するために、セパレータと、セパレータの上面及び下面に配置された一対の電極と、セパレータ及び一対の電極に含浸された電解質を収容する容器からなる電気化学セルであって、容器が、底部と底部の外周に沿って底部の上面に設けられた側部とを一体形成したベース部材と、底部の上面に設けられ、ベース部材の内側から外側へ貫通し、底部と接する面と反対側の面が一対の電極の一方と接する金属材料からなる導電性端子と、側部の上面の外壁側全周にわたって接合された金属材料からなる枠部材と、側部の上面の内壁側全周にわたって接合され、かつ、枠部材の内周面を覆う樹脂材料からなる樹脂枠体と、枠部材に接合され、金属材料からなるカバー部材と、を有する。

【0008】

また、セパレータと、セパレータの上面及び下面に配置された一対の電極と、セパレータ及び一対の電極に含浸された電解質を収容する容器からなる電気化学セルであって、容器が、底部と底部の外周に沿って底部の上面に設けられた側部とを一体形成したベース部材と、底部の上面に設けられ、ベース部材の内側から外側へ貫通し、底部と接する面と反対側の面が一対の電極の一方と接する金属材料からなる導電性端子と、側部の上部の全周にわたって埋設され、全周にわたって側部と接合された接合面と、全周にわたって側部から露出した露出面とを有し、金属材料からなる枠部材と、露出面に接合され、金属材料からなるカバー部材とを有する。

【0009】

また、枠部材の断面が略台形であり、接合面より、露出面の面積が小さいことを特徴とする。

【0010】

また、接合面のうち側部の内壁の裏面と接する面から側部の内壁までの距離が10μmから150μmであることを特徴とする。

【0011】

また、セパレータとセパレータを介して対向する一対の電極を収納するベース部材と、ベース部材を貫通する導電性端子と、ベース部材に接合される枠部材と、枠部材に接合されるカバー部材とを有する電気化学セルの製造方法において、フープに形成された枠部材をベース部材の成形型内に配置する工程と、導電性端子をベース部材の成形型内に配置する工程と、成形型内に樹脂材料を注入してベース部材を箱状に成形する工程と、導電性端子と枠部材とが接合されたベース部材を容器として組み立てる工程と、枠部材にニッケルメッキと金メッキとを順次コーティングする工程と、一対の電極のうち一方の電極を導電性端子に接着する工程と、一方の電極の導電性端子と接する面と対向する面にセパレータと一対の電極のうち他方の電極を配置する工程と、枠部材とカバー部材とを重ね合わせ、加熱手段を用いて溶接する工程とを有する。

【0012】

また、ニッケルメッキをロウ材として枠部材とカバー部材とを抵抗加熱シーム溶接することを特徴とする。

【0013】

また、ニッケルメッキはコバルトを含有し、該ニッケルメッキの厚さが2〜12μmであることを特徴とする。

【0014】

また、ニッケルメッキのコバルト含有量が3〜20質量%であることを特徴とする。

上記の課題解決手段による作用は次の通りである。すなわち、一対の電極とセパレータと電解質とをベース部材の凹部に収納し、カバー部材と枠部材を重ね合わせて接合することで、任意の形状の電気化学セルとはんだリフロー温度に耐える封止構造が実現する。

【0015】

ここで、電気化学セルの容器の構成としては、ベース部材の側部の上面の全周にわたって枠部材が接合され、かつ、枠部材の内周面を覆う樹脂材料からなる樹脂枠体とベース部材の側部とが接合されていることが含まれる。また、ベース部材の側部の上部の全周にわたって枠部材が埋設され、全周にわたってベース部材の側部と接合された接合面と、全周にわたって側部から露出した露出面とを有することが含まれる。

【0016】

すなわち、カバー部材と同電位になる枠部材の容器内での露出が抑えられ、電極を配置する容積が増えるとともに、枠部材とベース部材の接合面積が増えて密着強度を高められる。

【0017】

また、カバー部材と枠部材とを抵抗加熱シーム溶接する際に、抵抗値をたかめて溶接電流を集中させ、カバー部材とベース部材との密着に熱ダメージをあたえず、カバー部材と枠部材との接合を確実におこなうことができる。

【発明の効果】

【0018】

上述したように本発明は、電気化学セルの形状自由度を高め、小型・薄型化を容易とするとともに、はんだリフロー温度に耐えること、各々の部品の密着性を高め、また、密着を損なうようなダメージをあたえないという効果を発揮するものである。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施の形態を図1〜8に基づいて説明する。

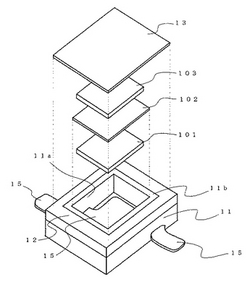

図1および図2、図3においては、11は凹部11aを有する箱状に形成された樹脂材料からなるベース部材で、ベース部材11の凹部11aの内側から外側に、ベース部材11の壁面を貫通する導電性端子15と、ベース部材11と接合された枠部材12で容器を構成する。また、正極活物質101と導電性端子15とは導電性接着剤で貼りあわせ、凹部11aにセパレータ102と図示しない電解質を収納する。また、負極活物質102とカバー部材13とは導電性接着剤で貼りあわせ、枠部材12とカバー部材13とを重ね合わせて溶接する。また、導電性端子15にはステンレス、もしくは、アルミニウムを用い、枠部材12とカバー部材13にはステンレス、もしくは、アルミニウム、FeNi合金が用いられる。

また、図7は本発明の電気化学セルの断面図である。

ここで、ベース部材11は、底部の外周に沿って底部の上面に設けられた側部とを一体形成されており、金属材料からなる枠部材12は、この側部の上面の全周にわたって接合される。また、側部の上面の全周にわたって接合され、かつ、枠部材12の内周面を覆う樹脂材料からなる樹脂枠体72を設けた。また、正極活物質101と導電性端子15とは導電性接着剤で貼りあわせ、凹部11aにセパレータ102と図示しない電解質を収納する。また、負極活物質102とカバー部材13とは導電性接着剤で貼りあわせ、枠部材12と金属材料からなるカバー部材13とを重ね合わせて溶接した。

【0020】

ここで、導電性端子の材質としては、ステンレスであれば19Cr−9Ni鋼、18Cr−12Ni−Mo−Cu鋼など、アルミニウム、アルミニウム合金などから、プレス性や切削性、溶接性に適合する金属が用いられる。枠部材とカバー部材の材質としては、ステンレスであれば19Cr−9Ni鋼、18Cr−12Ni−Mo−Cu鋼など、アルミニウム、アルミニウム合金など、FeNi合金であれば、42アロイ、FeNiCo合金などが含まれる。また、カバー部材と枠部材とを溶接する方法としては、YAGレーザ、半導体レーザ、ランプ加熱などの光吸収を用いる方法、カバー部材に超音波振動子を押し当てて枠部材との間を擦り合わせ、摩擦熱を用いる方法、カバー部材もしくはカバー部材と枠部材に通電して加熱する抵抗加熱を用いる方法が用いられる。また、カバー部材と枠部材の接合材としてロー材を用いることも含まれており、ロー材としては、Niめっきが用いられる。ここで、カバー部材と枠部材それぞれのロー材を接合しやすくするため、ロー材の表面にAu、もしくは、Pt、などのフラッシュめっきを施すことも含まれる。

また、ベース部材の材料は絶縁性の樹脂であれば適用できるが、エポキシ系、ポリイミド系の耐熱を有する熱硬化性樹脂や、ポリスチレン系、ポリフェニレンサルファイド系、ポリエステル系、ポリアミド系、ポリエーテル系の熱可塑樹脂が、剛性、耐熱性の面から適している。ここで、ポリスチレン系としてはシンジオタクチックポリスチレン、ポリフェニレンサルファイド系としてはリニア型および架橋型ポリフェニレンサルファイド、ポリエステル系としては液晶ポリマーの呼称の全芳香族ポリエステル、ポリアミド系としてはナイロン、ポリエーテル系としてはポリエーテルエーテルケトン、ポリエーテルサルホン、ポリエーテルイミド、などが選択される。また、これら樹脂にガラス繊維、マイカ、セラミックス微粉等を添加したものも用いられる。また、ベース部材に接合される樹脂枠体は、ベース部材と同じ材料であることが望ましい。

【0021】

また、ベース部材と導電性端子と枠部材で構成される容器に収納する電気化学セルの発電要素としては、非水電解質電池であれば、正極活物質にリチウム含有マンガン酸化物、リチウム含有コバルト酸化物、リチウム含有チタン酸化物、負極活物質に炭素、リチウム合金、遷移金属酸化物、シリコン酸化物など従来から知られているものを用いることが出来る。電気二重層キャパシタでは正極及び負極活物質に活性炭を用いることができる。

【0022】

また、セパレータとしては、大きなイオン透過度を有し、所定の機械的強度を有する絶縁膜が用いられる。リフロー炉での実装を考慮するとガラス繊維が安定して用いることができるが、ポリフェニレンサルファイド、ポリエチレンテレフタレート、ポリアミド、ポリイミドなどの樹脂を用いることもできる。セパレータの孔径、厚みは特に限定されないが、使用機器の電流値と電気化学セルの内部抵抗にもとづき決定する設計的事項である。また、セラミックスの多孔質体を用いることもできる。

【0023】

電解液の溶媒としては、電気二重層キャパシタや非水二次電池を例とすると、従来の非水溶媒が用いられる。この非水溶媒には、環状エステル類、鎖状エステル類、環状エーテル類、鎖状エーテル類、等が含まれる。リフロー実装を考慮すると、γ―ブチロラクトン(γBL)やプロピレンカーボネート(PC)、エチレンカーボネート(EC)、等から選ばれる単独または複合物で用いることができる。

【0024】

電解質としては、(C2H5)4PBF4、(C3H7)4PBF4、(CH3)(C2H5)3NBF4、(C2H5)4NBF4、(C2H5)4PPF6、(C2H5)4PCF3SO4、(C2H5)4NPF6、過塩素酸リチウム(LiClO4)、六フッ化リン酸リチウム(LiPF6)、ホウフッ化リチウム(LiBF4)、六フッ化砒素リチウム(LiAsF6)、トリフルオロメタスルホン酸リチウム(LiCF3SO3)、ビストリフルオロメチルスルホニルイミドリチウム[LiN(CF3SO2)2]、チオシアン塩、アルミニウムフッ化塩などのリチウム塩、 等の一種以上の塩を用いることができる。ポリエチレンオキサイド誘導体かポリエチレンオキサイド誘導体を含むポリマー、ポリプロピレンオキサイド誘導体やポリプロピレンオキサイド誘導体を含むポリマー、リン酸エステルポリマー、PVDF等と非水溶媒、支持塩と併用しゲル状または固体状で用いることが含まれる。また、LiS/SiS2/Li4SiO4の無機固体電解質を用いることが含まれる。またピリジン系や脂環式アミン系、脂肪族アミン系のイオン性液体やアミジン系などの常温溶融塩でもよい。これらを用いると、カバー部材と枠部材との溶接をおこなう際の蒸気の発生を抑えることに効果がある。

【0025】

また、ベース部材の安全弁機能としては、ベース部材の壁面厚さを部分的に薄くすることが含まれる。また、枠部材とカバー部材とを溶接する接合部に設ける安全弁機能としては、局所的に接合の弱い部位を形成することが含まれる。安全弁機能は、過電流、もしくは、外部からの加熱などの異常発生時において、内圧上昇のガスを逃がす役目を果たし、破裂などの事故を回避する。本発明においては、コストが高くなることなく電気化学セルに安全弁機能を追加することができる。

本発明の実施の形態では、ベース部材11と導電性端子15との接合部、ベース部材11と枠部材12との接合部は形状によらず密着し、また、枠部材12とカバー部材13との溶接においても、金属接合による封止性が得られるため、形状の制約はない。すなわち、ベース部材11が角箱型の収納容器であっても、外部からの湿度の浸入を防ぐとともに、はんだ融点(200〜260℃)に温度設定されたリフロー炉を通過させた後も電気化学セルの特性を維持することができる。

【実施例1】

【0026】

図1に本発明の電気化学セルの構成図を示す。また、図2に本発明の電気化学セルの外観図を示す。また、図3に本発明の電気化学セルの断面図を示す。

本実施例では、ベース部材11はエポキシを、導電性端子15はステンレスの18Cr−12Ni−Mo−Cu鋼を用いた。また、導電性端子15がベース部材11の外壁に延出する部位には、実装基板とはんだ接合を容易とするために錫めっきを施した。枠部材12とカバー部材13は42Ni-Fe合金を用いた。枠部材12がベース部材11の側部上面と接する面のほかに容器内側となる凹部11a面に枠部材12の内周をベース部材11が延設する樹脂で被覆されており、接合面11bを形成した。また、活物質は市販の活性炭に導電剤としてのカーボンブラックと、バインダーとしてPTFEを混練して作製した。混練物をロールプレスで圧延してシート状にし、切断して正極活物質101と負極活物質103とした。電解質は(C2H5)4NBF4を、PCに溶かしたものを用いた。ここで、電気化学セルの組立方法としては、ベース部材成形型内に導電性端子15と枠部材12を配置し、エポキシ樹脂を注入して凹部11aを有する箱状のベース部材11を成形する。導電性端子15と正極活物質101とを接着したのち、凹部11aにセパレータ102を収めた。次に、負極活物質103を接着したカバー部材13と枠部材12とを重ねあわせ、封止をおこなった。

【0027】

ここで、カバー部材13にニッケルめっきを2μm、金めっきを0.5μm被覆し、枠部材12にニッケル−コバルトメッキ5μmを被覆して抵抗加熱工法のシーム溶接をおこなった。カバー部材13に当てたシーム溶接ローラ電極から発する電流はカバー部材13で発熱し、カバー部材13と枠部材12との接触で枠部材12表面のニッケル−コバルトメッキが溶融する。枠部材12にニッケルメッキを被覆したもの、ニッケル−コバルトメッキを被覆したものでのシーム溶接ローラ電極から発する電流は、ニッケル−コバルトメッキを被覆したものの方が10〜20%の印加電流を低減できた。また、カバー部材13と枠部材12に被覆したニッケルメッキとニッケルコバルトメッキがロー材として機能し、気密封止がなされ、枠部材12とベース部材11との界面にかかる伝熱が低減されたため、ベース部材11の熱ダメージが少なくなった。また、接合面11bの厚さは少なくとも10μm程度あれば電気化学セルに必要な絶縁性は確保でき、接合面11bがあまり厚くなるとカバー部材13と枠部材12とのシーム溶接時に発生する熱がベース部材11に吸熱されてしまうため、ベース部材11の側部の枠部材12と接する内壁の厚さは150μm以内であることが望ましい。

【0028】

また、図4に本発明の電気化学セルの断面図を示す。枠部材12はベース部材11の側部上面と接する面の幅を500μm(断面での長さ)とし、カバー部材13と接合される面の幅を200μmとして断面が略台形の構造とした。また、ベース部材11の側部の内壁の裏面と枠部材12とが接する面の幅は400μmの長さとし、ベース部材11の側部上面と枠部材とが接する面の幅の500μmと合わせると、900μmがベース部材11と枠部材12の全周に渡って接合されることとなる。ここでは、カバー部材13と枠部材12とが接合される面の幅に対し、ベース部材11と枠部材12との接合幅は4.5倍としたが、少なくとも2倍以上とすることが望ましい。

【0029】

カバー部材13に当てたシーム溶接ローラ電極から発する電流はカバー部材13で発熱し、カバー部材13と枠部材12との接触で枠部材12表面のニッケル−コバルトメッキが溶融する。枠部材12の断面を略台形にしたものの方が印加電流を低減できた。

【0030】

電気化学セルの封止性を評価するため、フッ素系液体に浸漬してリークテストをおこなったところ、10-5atm・cc/sec以上の封止性を有していることがわかった。また、この電気化学セルを、第1ゾーンが160℃・2分、第2ゾーンが200℃以上の時間が1分でピーク温度が260℃のリフロー炉を通してはんだ付けをおこない、はんだ付け前と後での特性に変化がないことを確認した。

【実施例2】

【0031】

図5に本発明の電気化学セルの製造方法を説明するフロー図を示す。また、図6に本発明の電気化学セルの製造方法を説明する外観図を示す。

【0032】

フープに形成した枠部材52をベース部材成形型内に配置する(工程401)。導電性端子55をベース部材成形型内に配置する(工程402)。次に、ベース部材成形型内に樹脂材料を注入して凹部51aを有する箱状にベース部材51を成形するとともに、導電性端子55と枠部材52とを容器として組み立てる(工程403)。次に、フープに通電して枠部材52にロー材をめっきする(工程404)。一対の電極とセパレータと電解質とをベース部材の凹部51aに収納する(工程405)。枠部材52と図示しないカバー部材を重ね合わせて、加熱手段を用いて溶接する(工程406)。

【0033】

ここで、導電性端子55と枠部材52とカバー部材にはステンレスの18Cr−12Ni−Mo−Cu鋼を用いた。また、枠部材52は厚さ0.4mmの板材をプレス加工してフープを作製した。プレス加工では、各工程においてワークの位置決めにも用いる送り穴59の加工と、枠部材53を保持するためのブリッジ58を残した窓抜き加工をおこなった。また、ベース部材51の樹脂材料はエポキシを用いた。熱硬化性樹脂のエポキシはベース部材成形型を加熱して硬化した。この際、ベース部材成形型内に配置した導電性端子55と枠部材52とはベース部材51のエポキシに密着するとともに、所望の形状に成形が可能である。また、枠部材52にメッキするロー材は、ニッケル−コバルトを用い、10μmの厚さに被覆した。また、カバー部材にはニッケルめっきを2μmの厚さに被覆した。ここで、加熱手段としては抵抗加熱を用い、具体的には、ローラ形状の電極2本用意し、カバー部材の両端にバランスよく押し当てて電極間にパルス通電した。電極とカバー部材の接触部が発熱し、カバー部材のニッケルめっきが溶融、枠部材52のニッケル−コバルトめっきが溶融、ニッケルめっきの固化とともにカバー部材と枠部材52が接合するプロセスをローラ形状の電極が転がることで繰り返される。この溶接の後、枠部材52とつながるブリッジ58をフープから切り離し、電気化学セルを作製した。この電気化学セルをフッ素系液体に浸漬してリークテストをおこなったところ、10-5atm・cc/sec以上の封止性を有していることがわかった。また、この電気化学セルを、第1ゾーンが160℃・2分、第2ゾーンが200℃以上の時間が1分でピーク温度が260℃のリフロー炉を通してはんだ付けをおこない、特性に変化がないことを確認した。

【0034】

ここで、ニッケル−コバルトメッキにおけるコバルトの重量比が20%を超えると耐食性が低下するため、コバルトの含有量を重量比で3〜20%でテストし、いずれの場合でも、カバー部材と枠部材52に被覆したニッケルメッキとニッケル−コバルトメッキがロー材として機能し、気密封止がなされ、枠部材52とベース部材51との界面にかかる伝熱が低減されたため、ベース部材11の熱ダメージが少なくなった。また、フープで形成される枠部材51は巻き取り歪などから面内のうねりが生じるため、このうねりよりも厚いメッキ層が必要とされた。ただし、メッキ厚が12μmを超える場合はカバー部材と枠部材52との接合強度が低下する傾向のため、2〜12μm厚さのニッケル−コバルトメッキのときロー材として機能し、気密性がなされた。

【図面の簡単な説明】

【0035】

【図1】本発明の電気化学セルの構成図である。

【図2】本発明の電気化学セルの外観図である。

【図3】本発明の電気化学セルの断面図である。

【図4】本発明の電気化学セルの断面図である。

【図5】本発明の電気化学セルの製造方法を説明するフロー図である。

【図6】本発明の電気化学セルの製造方法を説明する外観図である。

【図7】本発明の電気化学セルの断面図である。

【図8】従来の電気化学セルの断面図である。

【符号の説明】

【0036】

11、31、51 ベース部材

12、32、52 枠部材

13 カバー部材

15、35、55 導電性端子

61 正極缶

62 ガスケット

63 負極缶

65a 正極端子

65b 負極端子

601 正極

602 セパレータ

603 負極

【技術分野】

【0001】

本発明は非水電解質電池および電気二重層原理を利用した電気二重層キャパシタ等の電気化学セルおよびその製造方法に関する。

【背景技術】

【0002】

非水電解質電池および電気二重層キャパシタ等の電気化学セルは、時計機能のバックアップ電源や半導体メモリのバックアップ電源、マイクロコンピュータやICメモリ等の電子装置の予備電源、ソーラ時計の電池、モータ駆動用の電源などとして使用されている。近年の電気化学セルは、半導体メモリの不揮発化、時計機能素子の低消費電力化により、容量、電流ともにそれほど大きなものの必要性が減ってきている。むしろ、電気化学セルのニーズとしては、ICや水晶、SAWデバイス等と同様に、はんだクリームを塗布した実装基板に部品を載置し、はんだ融点(200〜260℃)に温度設定されたリフロー炉で実装する要求が強くなっている。また、ICや水晶、SAWデバイス等とともに高密度実装が要求され、小型・薄型化構造が求められている。

【0003】

従来、非水電解質電池および電気二重層キャパシタ等の電気化学セルは、コインやボタンのような形状の金属ケースでパッケージングされていた(例えば、特許文献1参照。)。

【0004】

図8に、従来の電気化学セルを説明する断面図を示す。電極としての正極活物質601、負極活物質603とセパレータ602を収納するための上端面側が円形に開口したステンレスの正極ケース61と、絶縁性の樹脂からなる円形のガスケット62を介して正極ケース61と勘合する円形の負極ケース63で構成されている。また、表面実装を必要とする場合は、正極ケース61に溶接される正極端子65aと、負極ケース63に溶接される負極端子65bとを有していた。

【特許文献1】特開2002−190427号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

以上に述べた従来の非水電解質電池および電気二重層キャパシタ等の電気化学セルは、はんだリフローでの耐熱性を確保するため、円形に開口した正極ケース61と円形の負極ケース63で円環状のガスケット62を押しつぶすことでカシメる封止構造がおこなわれていた。電気化学セルの耐熱性と封止性を確保するためには、コインやボタンのような形状であった。ところが、実装基板に配置されるICや水晶、SAWデバイスなどのパッケージは角型であるため、コイン型の電気化学セルを配置すると隙間が生じる。この隙間を有効に使えば、電気化学セルの蓄積容量は2割強の増加が見込める。また、正極ケース61は金属材料で成形されているが、負極端子65bと正極ケース61とは接触すると短絡してしまうため、隙間を確保しなければならない。すなわち、図8に示すように負極端子65bは正極ケース61の外径よりも外側に張り出す必要があり、実装基板上の占有スペースがさらに増えてしまうこととなった。したがって、実装基板上に配置した際、デッドスペースが生じて占有面積が増え、実装基板上の単位面積あたりの容量を高めることは困難であった。また、正極ケース61および負極ケース63に正極端子65aや負極端子65bを取り付ける場合、図12に示すようにそれぞれの部品を重ね合わせて溶接するため、電気化学セルの総厚が増してしまい薄型化が困難となるとともに、正極・負極端子を取り付けるための工数も増えて高価なものとなっていた。

【0006】

本発明は、電気化学セルの形状自由度を高め、小型・薄型化を容易とするとともに、はんだリフロー温度に耐えること、各々の部品の密着性を高め、また、密着を損なうようなダメージをあたえないという効果を発揮するものである。

【課題を解決するための手段】

【0007】

そして、本発明は上記目的を達成するために、セパレータと、セパレータの上面及び下面に配置された一対の電極と、セパレータ及び一対の電極に含浸された電解質を収容する容器からなる電気化学セルであって、容器が、底部と底部の外周に沿って底部の上面に設けられた側部とを一体形成したベース部材と、底部の上面に設けられ、ベース部材の内側から外側へ貫通し、底部と接する面と反対側の面が一対の電極の一方と接する金属材料からなる導電性端子と、側部の上面の外壁側全周にわたって接合された金属材料からなる枠部材と、側部の上面の内壁側全周にわたって接合され、かつ、枠部材の内周面を覆う樹脂材料からなる樹脂枠体と、枠部材に接合され、金属材料からなるカバー部材と、を有する。

【0008】

また、セパレータと、セパレータの上面及び下面に配置された一対の電極と、セパレータ及び一対の電極に含浸された電解質を収容する容器からなる電気化学セルであって、容器が、底部と底部の外周に沿って底部の上面に設けられた側部とを一体形成したベース部材と、底部の上面に設けられ、ベース部材の内側から外側へ貫通し、底部と接する面と反対側の面が一対の電極の一方と接する金属材料からなる導電性端子と、側部の上部の全周にわたって埋設され、全周にわたって側部と接合された接合面と、全周にわたって側部から露出した露出面とを有し、金属材料からなる枠部材と、露出面に接合され、金属材料からなるカバー部材とを有する。

【0009】

また、枠部材の断面が略台形であり、接合面より、露出面の面積が小さいことを特徴とする。

【0010】

また、接合面のうち側部の内壁の裏面と接する面から側部の内壁までの距離が10μmから150μmであることを特徴とする。

【0011】

また、セパレータとセパレータを介して対向する一対の電極を収納するベース部材と、ベース部材を貫通する導電性端子と、ベース部材に接合される枠部材と、枠部材に接合されるカバー部材とを有する電気化学セルの製造方法において、フープに形成された枠部材をベース部材の成形型内に配置する工程と、導電性端子をベース部材の成形型内に配置する工程と、成形型内に樹脂材料を注入してベース部材を箱状に成形する工程と、導電性端子と枠部材とが接合されたベース部材を容器として組み立てる工程と、枠部材にニッケルメッキと金メッキとを順次コーティングする工程と、一対の電極のうち一方の電極を導電性端子に接着する工程と、一方の電極の導電性端子と接する面と対向する面にセパレータと一対の電極のうち他方の電極を配置する工程と、枠部材とカバー部材とを重ね合わせ、加熱手段を用いて溶接する工程とを有する。

【0012】

また、ニッケルメッキをロウ材として枠部材とカバー部材とを抵抗加熱シーム溶接することを特徴とする。

【0013】

また、ニッケルメッキはコバルトを含有し、該ニッケルメッキの厚さが2〜12μmであることを特徴とする。

【0014】

また、ニッケルメッキのコバルト含有量が3〜20質量%であることを特徴とする。

上記の課題解決手段による作用は次の通りである。すなわち、一対の電極とセパレータと電解質とをベース部材の凹部に収納し、カバー部材と枠部材を重ね合わせて接合することで、任意の形状の電気化学セルとはんだリフロー温度に耐える封止構造が実現する。

【0015】

ここで、電気化学セルの容器の構成としては、ベース部材の側部の上面の全周にわたって枠部材が接合され、かつ、枠部材の内周面を覆う樹脂材料からなる樹脂枠体とベース部材の側部とが接合されていることが含まれる。また、ベース部材の側部の上部の全周にわたって枠部材が埋設され、全周にわたってベース部材の側部と接合された接合面と、全周にわたって側部から露出した露出面とを有することが含まれる。

【0016】

すなわち、カバー部材と同電位になる枠部材の容器内での露出が抑えられ、電極を配置する容積が増えるとともに、枠部材とベース部材の接合面積が増えて密着強度を高められる。

【0017】

また、カバー部材と枠部材とを抵抗加熱シーム溶接する際に、抵抗値をたかめて溶接電流を集中させ、カバー部材とベース部材との密着に熱ダメージをあたえず、カバー部材と枠部材との接合を確実におこなうことができる。

【発明の効果】

【0018】

上述したように本発明は、電気化学セルの形状自由度を高め、小型・薄型化を容易とするとともに、はんだリフロー温度に耐えること、各々の部品の密着性を高め、また、密着を損なうようなダメージをあたえないという効果を発揮するものである。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施の形態を図1〜8に基づいて説明する。

図1および図2、図3においては、11は凹部11aを有する箱状に形成された樹脂材料からなるベース部材で、ベース部材11の凹部11aの内側から外側に、ベース部材11の壁面を貫通する導電性端子15と、ベース部材11と接合された枠部材12で容器を構成する。また、正極活物質101と導電性端子15とは導電性接着剤で貼りあわせ、凹部11aにセパレータ102と図示しない電解質を収納する。また、負極活物質102とカバー部材13とは導電性接着剤で貼りあわせ、枠部材12とカバー部材13とを重ね合わせて溶接する。また、導電性端子15にはステンレス、もしくは、アルミニウムを用い、枠部材12とカバー部材13にはステンレス、もしくは、アルミニウム、FeNi合金が用いられる。

また、図7は本発明の電気化学セルの断面図である。

ここで、ベース部材11は、底部の外周に沿って底部の上面に設けられた側部とを一体形成されており、金属材料からなる枠部材12は、この側部の上面の全周にわたって接合される。また、側部の上面の全周にわたって接合され、かつ、枠部材12の内周面を覆う樹脂材料からなる樹脂枠体72を設けた。また、正極活物質101と導電性端子15とは導電性接着剤で貼りあわせ、凹部11aにセパレータ102と図示しない電解質を収納する。また、負極活物質102とカバー部材13とは導電性接着剤で貼りあわせ、枠部材12と金属材料からなるカバー部材13とを重ね合わせて溶接した。

【0020】

ここで、導電性端子の材質としては、ステンレスであれば19Cr−9Ni鋼、18Cr−12Ni−Mo−Cu鋼など、アルミニウム、アルミニウム合金などから、プレス性や切削性、溶接性に適合する金属が用いられる。枠部材とカバー部材の材質としては、ステンレスであれば19Cr−9Ni鋼、18Cr−12Ni−Mo−Cu鋼など、アルミニウム、アルミニウム合金など、FeNi合金であれば、42アロイ、FeNiCo合金などが含まれる。また、カバー部材と枠部材とを溶接する方法としては、YAGレーザ、半導体レーザ、ランプ加熱などの光吸収を用いる方法、カバー部材に超音波振動子を押し当てて枠部材との間を擦り合わせ、摩擦熱を用いる方法、カバー部材もしくはカバー部材と枠部材に通電して加熱する抵抗加熱を用いる方法が用いられる。また、カバー部材と枠部材の接合材としてロー材を用いることも含まれており、ロー材としては、Niめっきが用いられる。ここで、カバー部材と枠部材それぞれのロー材を接合しやすくするため、ロー材の表面にAu、もしくは、Pt、などのフラッシュめっきを施すことも含まれる。

また、ベース部材の材料は絶縁性の樹脂であれば適用できるが、エポキシ系、ポリイミド系の耐熱を有する熱硬化性樹脂や、ポリスチレン系、ポリフェニレンサルファイド系、ポリエステル系、ポリアミド系、ポリエーテル系の熱可塑樹脂が、剛性、耐熱性の面から適している。ここで、ポリスチレン系としてはシンジオタクチックポリスチレン、ポリフェニレンサルファイド系としてはリニア型および架橋型ポリフェニレンサルファイド、ポリエステル系としては液晶ポリマーの呼称の全芳香族ポリエステル、ポリアミド系としてはナイロン、ポリエーテル系としてはポリエーテルエーテルケトン、ポリエーテルサルホン、ポリエーテルイミド、などが選択される。また、これら樹脂にガラス繊維、マイカ、セラミックス微粉等を添加したものも用いられる。また、ベース部材に接合される樹脂枠体は、ベース部材と同じ材料であることが望ましい。

【0021】

また、ベース部材と導電性端子と枠部材で構成される容器に収納する電気化学セルの発電要素としては、非水電解質電池であれば、正極活物質にリチウム含有マンガン酸化物、リチウム含有コバルト酸化物、リチウム含有チタン酸化物、負極活物質に炭素、リチウム合金、遷移金属酸化物、シリコン酸化物など従来から知られているものを用いることが出来る。電気二重層キャパシタでは正極及び負極活物質に活性炭を用いることができる。

【0022】

また、セパレータとしては、大きなイオン透過度を有し、所定の機械的強度を有する絶縁膜が用いられる。リフロー炉での実装を考慮するとガラス繊維が安定して用いることができるが、ポリフェニレンサルファイド、ポリエチレンテレフタレート、ポリアミド、ポリイミドなどの樹脂を用いることもできる。セパレータの孔径、厚みは特に限定されないが、使用機器の電流値と電気化学セルの内部抵抗にもとづき決定する設計的事項である。また、セラミックスの多孔質体を用いることもできる。

【0023】

電解液の溶媒としては、電気二重層キャパシタや非水二次電池を例とすると、従来の非水溶媒が用いられる。この非水溶媒には、環状エステル類、鎖状エステル類、環状エーテル類、鎖状エーテル類、等が含まれる。リフロー実装を考慮すると、γ―ブチロラクトン(γBL)やプロピレンカーボネート(PC)、エチレンカーボネート(EC)、等から選ばれる単独または複合物で用いることができる。

【0024】

電解質としては、(C2H5)4PBF4、(C3H7)4PBF4、(CH3)(C2H5)3NBF4、(C2H5)4NBF4、(C2H5)4PPF6、(C2H5)4PCF3SO4、(C2H5)4NPF6、過塩素酸リチウム(LiClO4)、六フッ化リン酸リチウム(LiPF6)、ホウフッ化リチウム(LiBF4)、六フッ化砒素リチウム(LiAsF6)、トリフルオロメタスルホン酸リチウム(LiCF3SO3)、ビストリフルオロメチルスルホニルイミドリチウム[LiN(CF3SO2)2]、チオシアン塩、アルミニウムフッ化塩などのリチウム塩、 等の一種以上の塩を用いることができる。ポリエチレンオキサイド誘導体かポリエチレンオキサイド誘導体を含むポリマー、ポリプロピレンオキサイド誘導体やポリプロピレンオキサイド誘導体を含むポリマー、リン酸エステルポリマー、PVDF等と非水溶媒、支持塩と併用しゲル状または固体状で用いることが含まれる。また、LiS/SiS2/Li4SiO4の無機固体電解質を用いることが含まれる。またピリジン系や脂環式アミン系、脂肪族アミン系のイオン性液体やアミジン系などの常温溶融塩でもよい。これらを用いると、カバー部材と枠部材との溶接をおこなう際の蒸気の発生を抑えることに効果がある。

【0025】

また、ベース部材の安全弁機能としては、ベース部材の壁面厚さを部分的に薄くすることが含まれる。また、枠部材とカバー部材とを溶接する接合部に設ける安全弁機能としては、局所的に接合の弱い部位を形成することが含まれる。安全弁機能は、過電流、もしくは、外部からの加熱などの異常発生時において、内圧上昇のガスを逃がす役目を果たし、破裂などの事故を回避する。本発明においては、コストが高くなることなく電気化学セルに安全弁機能を追加することができる。

本発明の実施の形態では、ベース部材11と導電性端子15との接合部、ベース部材11と枠部材12との接合部は形状によらず密着し、また、枠部材12とカバー部材13との溶接においても、金属接合による封止性が得られるため、形状の制約はない。すなわち、ベース部材11が角箱型の収納容器であっても、外部からの湿度の浸入を防ぐとともに、はんだ融点(200〜260℃)に温度設定されたリフロー炉を通過させた後も電気化学セルの特性を維持することができる。

【実施例1】

【0026】

図1に本発明の電気化学セルの構成図を示す。また、図2に本発明の電気化学セルの外観図を示す。また、図3に本発明の電気化学セルの断面図を示す。

本実施例では、ベース部材11はエポキシを、導電性端子15はステンレスの18Cr−12Ni−Mo−Cu鋼を用いた。また、導電性端子15がベース部材11の外壁に延出する部位には、実装基板とはんだ接合を容易とするために錫めっきを施した。枠部材12とカバー部材13は42Ni-Fe合金を用いた。枠部材12がベース部材11の側部上面と接する面のほかに容器内側となる凹部11a面に枠部材12の内周をベース部材11が延設する樹脂で被覆されており、接合面11bを形成した。また、活物質は市販の活性炭に導電剤としてのカーボンブラックと、バインダーとしてPTFEを混練して作製した。混練物をロールプレスで圧延してシート状にし、切断して正極活物質101と負極活物質103とした。電解質は(C2H5)4NBF4を、PCに溶かしたものを用いた。ここで、電気化学セルの組立方法としては、ベース部材成形型内に導電性端子15と枠部材12を配置し、エポキシ樹脂を注入して凹部11aを有する箱状のベース部材11を成形する。導電性端子15と正極活物質101とを接着したのち、凹部11aにセパレータ102を収めた。次に、負極活物質103を接着したカバー部材13と枠部材12とを重ねあわせ、封止をおこなった。

【0027】

ここで、カバー部材13にニッケルめっきを2μm、金めっきを0.5μm被覆し、枠部材12にニッケル−コバルトメッキ5μmを被覆して抵抗加熱工法のシーム溶接をおこなった。カバー部材13に当てたシーム溶接ローラ電極から発する電流はカバー部材13で発熱し、カバー部材13と枠部材12との接触で枠部材12表面のニッケル−コバルトメッキが溶融する。枠部材12にニッケルメッキを被覆したもの、ニッケル−コバルトメッキを被覆したものでのシーム溶接ローラ電極から発する電流は、ニッケル−コバルトメッキを被覆したものの方が10〜20%の印加電流を低減できた。また、カバー部材13と枠部材12に被覆したニッケルメッキとニッケルコバルトメッキがロー材として機能し、気密封止がなされ、枠部材12とベース部材11との界面にかかる伝熱が低減されたため、ベース部材11の熱ダメージが少なくなった。また、接合面11bの厚さは少なくとも10μm程度あれば電気化学セルに必要な絶縁性は確保でき、接合面11bがあまり厚くなるとカバー部材13と枠部材12とのシーム溶接時に発生する熱がベース部材11に吸熱されてしまうため、ベース部材11の側部の枠部材12と接する内壁の厚さは150μm以内であることが望ましい。

【0028】

また、図4に本発明の電気化学セルの断面図を示す。枠部材12はベース部材11の側部上面と接する面の幅を500μm(断面での長さ)とし、カバー部材13と接合される面の幅を200μmとして断面が略台形の構造とした。また、ベース部材11の側部の内壁の裏面と枠部材12とが接する面の幅は400μmの長さとし、ベース部材11の側部上面と枠部材とが接する面の幅の500μmと合わせると、900μmがベース部材11と枠部材12の全周に渡って接合されることとなる。ここでは、カバー部材13と枠部材12とが接合される面の幅に対し、ベース部材11と枠部材12との接合幅は4.5倍としたが、少なくとも2倍以上とすることが望ましい。

【0029】

カバー部材13に当てたシーム溶接ローラ電極から発する電流はカバー部材13で発熱し、カバー部材13と枠部材12との接触で枠部材12表面のニッケル−コバルトメッキが溶融する。枠部材12の断面を略台形にしたものの方が印加電流を低減できた。

【0030】

電気化学セルの封止性を評価するため、フッ素系液体に浸漬してリークテストをおこなったところ、10-5atm・cc/sec以上の封止性を有していることがわかった。また、この電気化学セルを、第1ゾーンが160℃・2分、第2ゾーンが200℃以上の時間が1分でピーク温度が260℃のリフロー炉を通してはんだ付けをおこない、はんだ付け前と後での特性に変化がないことを確認した。

【実施例2】

【0031】

図5に本発明の電気化学セルの製造方法を説明するフロー図を示す。また、図6に本発明の電気化学セルの製造方法を説明する外観図を示す。

【0032】

フープに形成した枠部材52をベース部材成形型内に配置する(工程401)。導電性端子55をベース部材成形型内に配置する(工程402)。次に、ベース部材成形型内に樹脂材料を注入して凹部51aを有する箱状にベース部材51を成形するとともに、導電性端子55と枠部材52とを容器として組み立てる(工程403)。次に、フープに通電して枠部材52にロー材をめっきする(工程404)。一対の電極とセパレータと電解質とをベース部材の凹部51aに収納する(工程405)。枠部材52と図示しないカバー部材を重ね合わせて、加熱手段を用いて溶接する(工程406)。

【0033】

ここで、導電性端子55と枠部材52とカバー部材にはステンレスの18Cr−12Ni−Mo−Cu鋼を用いた。また、枠部材52は厚さ0.4mmの板材をプレス加工してフープを作製した。プレス加工では、各工程においてワークの位置決めにも用いる送り穴59の加工と、枠部材53を保持するためのブリッジ58を残した窓抜き加工をおこなった。また、ベース部材51の樹脂材料はエポキシを用いた。熱硬化性樹脂のエポキシはベース部材成形型を加熱して硬化した。この際、ベース部材成形型内に配置した導電性端子55と枠部材52とはベース部材51のエポキシに密着するとともに、所望の形状に成形が可能である。また、枠部材52にメッキするロー材は、ニッケル−コバルトを用い、10μmの厚さに被覆した。また、カバー部材にはニッケルめっきを2μmの厚さに被覆した。ここで、加熱手段としては抵抗加熱を用い、具体的には、ローラ形状の電極2本用意し、カバー部材の両端にバランスよく押し当てて電極間にパルス通電した。電極とカバー部材の接触部が発熱し、カバー部材のニッケルめっきが溶融、枠部材52のニッケル−コバルトめっきが溶融、ニッケルめっきの固化とともにカバー部材と枠部材52が接合するプロセスをローラ形状の電極が転がることで繰り返される。この溶接の後、枠部材52とつながるブリッジ58をフープから切り離し、電気化学セルを作製した。この電気化学セルをフッ素系液体に浸漬してリークテストをおこなったところ、10-5atm・cc/sec以上の封止性を有していることがわかった。また、この電気化学セルを、第1ゾーンが160℃・2分、第2ゾーンが200℃以上の時間が1分でピーク温度が260℃のリフロー炉を通してはんだ付けをおこない、特性に変化がないことを確認した。

【0034】

ここで、ニッケル−コバルトメッキにおけるコバルトの重量比が20%を超えると耐食性が低下するため、コバルトの含有量を重量比で3〜20%でテストし、いずれの場合でも、カバー部材と枠部材52に被覆したニッケルメッキとニッケル−コバルトメッキがロー材として機能し、気密封止がなされ、枠部材52とベース部材51との界面にかかる伝熱が低減されたため、ベース部材11の熱ダメージが少なくなった。また、フープで形成される枠部材51は巻き取り歪などから面内のうねりが生じるため、このうねりよりも厚いメッキ層が必要とされた。ただし、メッキ厚が12μmを超える場合はカバー部材と枠部材52との接合強度が低下する傾向のため、2〜12μm厚さのニッケル−コバルトメッキのときロー材として機能し、気密性がなされた。

【図面の簡単な説明】

【0035】

【図1】本発明の電気化学セルの構成図である。

【図2】本発明の電気化学セルの外観図である。

【図3】本発明の電気化学セルの断面図である。

【図4】本発明の電気化学セルの断面図である。

【図5】本発明の電気化学セルの製造方法を説明するフロー図である。

【図6】本発明の電気化学セルの製造方法を説明する外観図である。

【図7】本発明の電気化学セルの断面図である。

【図8】従来の電気化学セルの断面図である。

【符号の説明】

【0036】

11、31、51 ベース部材

12、32、52 枠部材

13 カバー部材

15、35、55 導電性端子

61 正極缶

62 ガスケット

63 負極缶

65a 正極端子

65b 負極端子

601 正極

602 セパレータ

603 負極

【特許請求の範囲】

【請求項1】

セパレータと、前記セパレータの上面及び下面に配置された一対の電極と、前記セパレータ及び前記一対の電極に含浸された電解質を収容する容器からなる電気化学セルであって、

前記容器が、底部と前記底部の外周に沿って前記底部の上面に設けられた側部とを一体形成したベース部材と、

前記底部の上面に設けられ、前記ベース部材の内側から外側へ貫通し、前記底部と接する面と反対側の面が前記一対の電極の一方と接する金属材料からなる導電性端子と、

前記側部の上面の外壁側全周にわたって接合された金属材料からなる枠部材と、

前記側部の上面の内壁側全周にわたって接合され、かつ、前記枠部材の内周面を覆う樹脂材料からなる樹脂枠体と、

前記枠部材に接合され、金属材料からなるカバー部材と、

を有する電気化学セル。

【請求項2】

セパレータと、前記セパレータの上面及び下面に配置された一対の電極と、前記セパレータ及び前記一対の電極に含浸された電解質を収容する容器からなる電気化学セルであって、

前記容器が、底部と前記底部の外周に沿って前記底部の上面に設けられた側部とを一体形成したベース部材と、

前記底部の上面に設けられ、前記ベース部材の内側から外側へ貫通し、前記底部と接する面と反対側の面が前記一対の電極の一方と接する金属材料からなる導電性端子と、

前記側部の上部の全周にわたって埋設され、全周にわたって前記側部と接合された接合面と、全周にわたって前記側部から露出した露出面とを有し、金属材料からなる枠部材と、

前記露出面に接合され、金属材料からなるカバー部材と、

を有する電気化学セル。

【請求項3】

前記枠部材の断面が略台形であり、前記接合面より、前記露出面の面積が小さい請求項2に記載の電気化学セル。

【請求項4】

前記接合面のうち前記側部の内壁の裏面と接する面から前記側部の内壁までの距離が10μmから150μmである請求項2および3記載の電気化学セル。

【請求項5】

セパレータと前記セパレータを介して対向する一対の電極を収納するベース部材と、前記ベース部材を貫通する導電性端子と、前記ベース部材に接合される枠部材と、前記枠部材に接合されるカバー部材とを有する電気化学セルの製造方法において、

フープに形成された前記枠部材を前記ベース部材の成形型内に配置する工程と、

前記導電性端子を前記ベース部材の成形型内に配置する工程と、

前記成形型内に樹脂材料を注入してベース部材を箱状に成形する工程と、

前記導電性端子と前記枠部材とが接合されたベース部材を容器として組み立てる工程と、

前記枠部材にニッケルメッキと金メッキとを順次コーティングする工程と、

前記一対の電極のうち一方の電極を前記導電性端子に接着する工程と、

前記一方の電極の前記導電性端子と接する面と対向する面に前記セパレータと前記一対の電極のうち他方の電極を配置する工程と、

前記枠部材と前記カバー部材とを重ね合わせ、加熱手段を用いて溶接する工程とを有する電気化学セルの製造方法。

【請求項6】

前記ニッケルメッキをロウ材として前記枠部材と前記カバー部材とを抵抗加熱シーム溶接することを特徴とする請求項5に記載の電気化学セルの製造方法。

【請求項7】

前記ニッケルメッキはコバルトを含有し、該ニッケルメッキの厚さが2〜12μmであることを特徴とする請求項5または6に記載の電気化学セルの製造方法。

【請求項8】

前記ニッケルメッキのコバルト含有量が3〜20質量%であることを特徴とする請求項5から7のいずれか一項に記載の電気化学セルの製造方法。

【請求項1】

セパレータと、前記セパレータの上面及び下面に配置された一対の電極と、前記セパレータ及び前記一対の電極に含浸された電解質を収容する容器からなる電気化学セルであって、

前記容器が、底部と前記底部の外周に沿って前記底部の上面に設けられた側部とを一体形成したベース部材と、

前記底部の上面に設けられ、前記ベース部材の内側から外側へ貫通し、前記底部と接する面と反対側の面が前記一対の電極の一方と接する金属材料からなる導電性端子と、

前記側部の上面の外壁側全周にわたって接合された金属材料からなる枠部材と、

前記側部の上面の内壁側全周にわたって接合され、かつ、前記枠部材の内周面を覆う樹脂材料からなる樹脂枠体と、

前記枠部材に接合され、金属材料からなるカバー部材と、

を有する電気化学セル。

【請求項2】

セパレータと、前記セパレータの上面及び下面に配置された一対の電極と、前記セパレータ及び前記一対の電極に含浸された電解質を収容する容器からなる電気化学セルであって、

前記容器が、底部と前記底部の外周に沿って前記底部の上面に設けられた側部とを一体形成したベース部材と、

前記底部の上面に設けられ、前記ベース部材の内側から外側へ貫通し、前記底部と接する面と反対側の面が前記一対の電極の一方と接する金属材料からなる導電性端子と、

前記側部の上部の全周にわたって埋設され、全周にわたって前記側部と接合された接合面と、全周にわたって前記側部から露出した露出面とを有し、金属材料からなる枠部材と、

前記露出面に接合され、金属材料からなるカバー部材と、

を有する電気化学セル。

【請求項3】

前記枠部材の断面が略台形であり、前記接合面より、前記露出面の面積が小さい請求項2に記載の電気化学セル。

【請求項4】

前記接合面のうち前記側部の内壁の裏面と接する面から前記側部の内壁までの距離が10μmから150μmである請求項2および3記載の電気化学セル。

【請求項5】

セパレータと前記セパレータを介して対向する一対の電極を収納するベース部材と、前記ベース部材を貫通する導電性端子と、前記ベース部材に接合される枠部材と、前記枠部材に接合されるカバー部材とを有する電気化学セルの製造方法において、

フープに形成された前記枠部材を前記ベース部材の成形型内に配置する工程と、

前記導電性端子を前記ベース部材の成形型内に配置する工程と、

前記成形型内に樹脂材料を注入してベース部材を箱状に成形する工程と、

前記導電性端子と前記枠部材とが接合されたベース部材を容器として組み立てる工程と、

前記枠部材にニッケルメッキと金メッキとを順次コーティングする工程と、

前記一対の電極のうち一方の電極を前記導電性端子に接着する工程と、

前記一方の電極の前記導電性端子と接する面と対向する面に前記セパレータと前記一対の電極のうち他方の電極を配置する工程と、

前記枠部材と前記カバー部材とを重ね合わせ、加熱手段を用いて溶接する工程とを有する電気化学セルの製造方法。

【請求項6】

前記ニッケルメッキをロウ材として前記枠部材と前記カバー部材とを抵抗加熱シーム溶接することを特徴とする請求項5に記載の電気化学セルの製造方法。

【請求項7】

前記ニッケルメッキはコバルトを含有し、該ニッケルメッキの厚さが2〜12μmであることを特徴とする請求項5または6に記載の電気化学セルの製造方法。

【請求項8】

前記ニッケルメッキのコバルト含有量が3〜20質量%であることを特徴とする請求項5から7のいずれか一項に記載の電気化学セルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−185858(P2006−185858A)

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願番号】特願2004−380857(P2004−380857)

【出願日】平成16年12月28日(2004.12.28)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【出願人】(595071852)株式会社エスアイアイ・マイクロパーツ (32)

【Fターム(参考)】

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願日】平成16年12月28日(2004.12.28)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【出願人】(595071852)株式会社エスアイアイ・マイクロパーツ (32)

【Fターム(参考)】

[ Back to top ]