電気化学セル評価用ホルダ

【課題】性能評価時におけるセルへの悪影響が無く、且つ装置の小型化による電気炉への設置容易性と組立容易性に優れた電気化学セル評価用ホルダを提供すること。

【解決手段】挟持部品30である燃料ガス拡散板31、燃料極用集電体32、セル部34、一対のセラミックス製のガスケット33、空気極用集電体35、空気ガス拡散板36を積層し、燃料極側収容凹部11と空気極側収容凹部21とが対向するようにアルミナ製の燃料極側筐体10及び空気極側筐体20を突き合わせた状態で挟持させる。そして、各筐体10、20間で挟持部品30を挟持した状態で、空気極側挿通孔26にセラミックバネ43を挿入し、燃料極側挿通孔16から挿入したボルト41をナット42で締結固定して組み立ててなる。

【解決手段】挟持部品30である燃料ガス拡散板31、燃料極用集電体32、セル部34、一対のセラミックス製のガスケット33、空気極用集電体35、空気ガス拡散板36を積層し、燃料極側収容凹部11と空気極側収容凹部21とが対向するようにアルミナ製の燃料極側筐体10及び空気極側筐体20を突き合わせた状態で挟持させる。そして、各筐体10、20間で挟持部品30を挟持した状態で、空気極側挿通孔26にセラミックバネ43を挿入し、燃料極側挿通孔16から挿入したボルト41をナット42で締結固定して組み立ててなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、平板型セルを用いた固体酸化物形燃料電池(SOFC)の性能特性を評価するための電気化学セル評価用ホルダに関するものである。

【背景技術】

【0002】

固体酸化物形燃料電池(Solid Oxide Fuel Cell :SOFC)は、電解質として酸素イオン導電性固体電解質を使用した燃料電池であり、燃料と酸化剤の2種類のガスをそれぞれ酸素イオン導電性固体電解質によって隔てられた燃料極と空気極に供給して、それぞれの電極で電気化学反応を進行させることで外部に電力を取り出している。

【0003】

この固体酸化物形燃料電池は、低公害・高効率な発電方式として、作動温度が高温で出力密度が高いため装置の小型化が可能、電解質が固体であるため取り扱いが容易、高温の排出ガスを利用することで全体の高効率化(コジェネレーション)を図れる等の利点から、例えば大規模発電システムや分散定置型電源として実用化するべく研究開発が進められている。

【0004】

そして、このような固体酸化物形燃料電池の研究開発に伴い、燃料電池の性能を評価するための固体酸化物型燃料電池の単セル評価装置としては、例えば引用文献1に示すような装置や、非特許文献1又は2に開示されるような三重管構造の高温電気化学セル評価用ホルダ等が公知となっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−223857号公報

【非特許文献】

【0006】

【非特許文献1】社団法人電気化学協会編「電気化学測定法」、社団法人電気化学協会(1972)、154〜155頁

【非特許文献2】SOFC研究会編「第12回SOFC研究発表会講演要旨集」、(2003)、94〜95頁

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、一般的な電気化学セル評価用ホルダは、SOFCの作動温度(約800℃)と同程度の雰囲気温度によるセルの評価試験を実施可能とするため、耐熱性を有し、さらにその加工性や安価な製造コスト等を実現するために装置筐体の材料としてステンレス等の金属が用いられている。

【0008】

しかしながら、SOFCの作動温度による評価実験では、作動温度が高温であるため筐体を構成する金属中の成分(例えば、Cr)が蒸発して酸化した酸化物(例えば、Cr2 O3 )がセル表面に付着して汚染されることにより、評価試験に悪影響を及ぼす虞があった。

【0009】

また、上記各文献に開示される装置を含む一般的な電気化学セル評価用ホルダは、セルを両極側からガス導入管で挟持する縦型の三重管構造を採用しているため、それに対応する電気炉にしか使用することができず、またホルダ自体が大型であるため設置時の取り扱いが不便であるという問題があった。

【0010】

さらに、この種の電気化学セル評価用ホルダでは、セル部を挟んで一対のガラスO−リングを設置し、電気炉内の熱によって溶融させることでセル部の両極側のシールを行って燃料ガス及び空気ガスのガス漏れを防止する気密構造を実現しているが、O−リングがガラス製であるため、次の評価試験を行うために使用したガラスO−リングの除去や清掃作業が必要となり面倒であった。

【0011】

そこで、本発明は上記問題点に鑑みてなされたものであって、性能評価時におけるセルへの悪影響が無く、且つ装置の小型化による電気炉への設置容易性と組立容易性に優れた電気化学セル評価用ホルダを提供することを目的としている。

【課題を解決するための手段】

【0012】

上記目的を達成するため、本発明の請求項1に記載された電気化学セル評価用ホルダは、燃料ガスを均等に拡散する燃料ガス拡散板、燃料極用集電体の順で底部に収容され、前記燃料ガスを供給する燃料ガス導入管及び前記供給された燃料ガスを排出する燃料ガス排出管とそれぞれ連通する燃料極側収容凹部と、固定用の複数の燃料極側挿通孔とが形成されたアルミナ製の燃料極側筐体と、

空気ガスを均等に拡散する空気ガス拡散板、空気極用集電体の順で底部から収容され、前記空気ガスを供給する空気ガス導入管及び前記供給された空気ガスを排出する空気ガス排出管とそれぞれ連通する空気極側収容凹部と、固定用の複数の空気極側挿通孔とが形成されたアルミナ製の空気極側筐体と、

電解質を燃料極、空気極とで挟んで構成されるセル部と、

ガス漏洩防止用として前記セル部の外周縁部を挟んで対向配置される弾力性を有するセラミックス製の一対のガスケットと、

アルミナ製のボルトと、該ボルトと螺合するアルミナ製のナットと、前記燃料極側挿通孔又は前記空気極側挿通孔の何れか一方側に挿入されるセラミックバネとを有する固定部材と、を備え、

前記燃料極側筐体と前記空気極側筐体とは、前記セル部を中心として前記一対のガスケットを介在しながら前記燃料極側収容凹部と前記空気極側収容凹部とが対向するように突き合わせた状態で前記ボルトを前記燃料極側挿通孔及び前記空気極側挿通孔に挿通し、前記ナットとの螺合により締付固定されることを特徴とする。

【0013】

また、請求項2記載の電気化学セル評価用ホルダは、請求項1記載の電気化学セル評価用ホルダにおいて、集電した電流を取り出す電流取出用リード線と、前記セル部の電圧測定を行う電圧測定用リード線と、前記セル部近傍の温度測定を行う温度センサとを導入するためのハーメチック端子が、前記空気ガス導入管のガス流入口及び前記燃料ガス導入管のガス流入口にそれぞれ装着されることを特徴とする。

【0014】

また、請求項3記載の電気化学セル評価用ホルダは、請求項1又は2記載の電気化学セル評価用ホルダにおいて、前記空気ガス拡散板及び前記燃料ガス拡散板は、前記セル部の面積に応じた大きさで形成され、

使用する前記セル部の種類に応じて前記燃料ガス拡散板及び前記空気ガス拡散板が交換可能であることを特徴とする。

【0015】

また、請求項4記載の電気化学セル評価用ホルダは、請求項1〜3の何れかに記載の電気化学セル評価用ホルダにおいて、前記燃料極側収容凹部及び前記空気極側収容凹部には、供給される前記各ガスを導入するためのガス導入溝と、前記供給された各ガスを排出するためのガス排出溝がそれぞれ設けられ、

前記ガス排出溝の単位時間あたりの流量と前記ガス導入溝の単位時間あたりの流量は、前記供給された各ガスが前記燃料極側収容凹部内又は前記空気極側収容凹部内に所定時間充満した状態が維持できる関係にあることを特徴とする。

【発明の効果】

【0016】

本発明の電気化学セル評価用ホルダによれば、燃料極側筐体及び空気極側筐体の材質がアルミナ製であるため、評価試験時の炉内温度により筐体の材質が蒸発することによるセル部への悪影響の心配がなく、高精度にセル部の評価試験を行うことができる。また、燃料極側筐体に燃料ガス拡散板及び燃料極用集電体を収容する燃料極側収容凹部が、空気極側筐体に空気ガス拡散板及び空気極用集電体が収容できる空気極側収容凹部がそれぞれ形成できる程度の大きさであるため、ホルダ本体が小型化して電気炉への収容作業等が容易となり、また使用する電気炉も限定されずに汎用性に優れた電気化学セル評価用ホルダを提供することができる。

【0017】

さらに、セル部と各筐体間に介在される一対のガスケットが弾力性を有するセラミックス製であるため、従来のようなガラスO−リングによる取り替え時の清掃等の煩雑さが解消され、よりスムーズに評価試験を行うことができる。

【0018】

また、セル部の面積に合せてガス拡散部を形成した燃料ガス拡散板及び空気ガス拡散板を使用することで、効率的にセル部へガスを供給することができる。

【0019】

さらに、燃料極側収容凹部及び空気極側収容凹部に形成されているガス導入溝とガス排出溝との溝の大きさの関係は、ガス排出溝の単位時間あたりの流量とガス導入溝の単位時間あたりの流量が、供給されたガスが各収容凹部の収容領域内に所定時間充満した状態が維持できる関係となるように形成されているため、セル部に対して確実に燃料ガス又は空気ガスを供給することができる。

【図面の簡単な説明】

【0020】

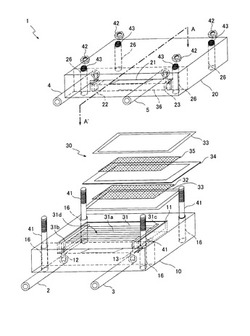

【図1】本発明に係る電気化学セル評価用ホルダの分解斜視図である。

【図2】同ホルダのA−A’断面図である。

【図3】(a) 燃料極側筐体の上面図である。 (b) 空気極側筐体の上面図である。

【図4】同ホルダの燃料極側筐体及び空気極側筐体に形成されたガス導入溝及びガス排出溝とそれに取り付けられるハーメチック端子を説明するための部分断面図である。

【図5】(a) 同ホルダに使用される角100mmセル用の燃料ガス拡散板及び空気ガス拡散板の実施例を示す説明図である。 (b) 同ホルダに使用される角50mmセル用の燃料ガス拡散板及び空気ガス拡散板の実施例を示す説明図である。

【発明を実施するための形態】

【0021】

以下、本発明を実施するための形態について、添付した図面を参照しながら詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではなく、この形態に基づいて当業者等によりなされる実施可能な他の形態、実施例及び運用技術等はすべて本発明の範疇に含まれる。

【0022】

まず、図1を参照しながら、本発明に係る電気化学セル評価用ホルダの構成について説明する。

図1又は図2に示すように、本例の電気化学セル評価用ホルダ1の基本的構造としては、挟持部品30を燃料極側筐体10(図中下方)と、空気極側筐体20(図中上方)との間に挟持した状態で固定部材40によって締結固定して組み立てられている。

【0023】

燃料極側筐体10は、評価試験時の高温に耐え、且つセル部34の汚染を防止する効果を備えたアルミナからなる直方体形状を有し、底部から順に燃料ガスを均等に拡散する燃料ガス拡散板31、燃料極用集電体32を収容する収容領域である燃料極側収容凹部11が形成されている。

なお、燃料極側筐体10の厚さや大きさは、使用する燃料ガス拡散板31や燃料極用集電体32が収容でき、且つセル部34の燃料極で十分に発電可能な程度の燃料ガスを充満できる燃料極側収容凹部11が形成できる程度の大きさであればよい。

【0024】

燃料極側収容凹部11には、図3(a)に示すように、筐体に設けられた燃料ガスを供給する燃料ガス導入管2と連通する燃料ガス導入溝12が形成されるとともに、供給された燃料ガスを排出する燃料ガス排出管3と連通する燃料ガス排出溝13が形成されている。

【0025】

燃料ガス導入溝12と燃料ガス排出溝13との溝の大きさの関係は、燃料ガス排出溝13の単位時間あたりの流量と燃料ガス導入溝12の単位時間あたりの流量が、供給された燃料ガスが燃料極側収容凹部11の収容領域内に所定時間充満した状態が維持できる関係、すなわち、燃料ガスの供給量、排出量、収容領域の容積等の使用条件を考慮して発電に必要な燃料ガスがセル部34の燃料極に十分供給される程度の大きさで形成されていればよい。

【0026】

また、燃料極側収容凹部11の底部における略中心位置には、必要に応じて収容される燃料ガス拡散板31及び燃料極用集電体32を、挟持するセル部34の燃料極に対して近接した状態で支持するジルコニア製の押付用バネ14を挿入する挿入溝15が設けられている。

【0027】

さらに、燃料極側筐体10には、固定部材40による空気極側筐体20との締結固定を行うための複数の燃料極側挿通孔16(図例では、筐体の四隅に貫通して形成され、使用する固定部材40に応じて孔径が適宜決定される)が形成されている。

【0028】

空気極側筐体20は、燃料極側筐体10と同様に、評価試験時の高温に耐え、且つセル部34の汚染を防止する効果を備えたアルミナからなる直方体形状を有し、底部から順に空気ガスを均等に拡散する空気ガス拡散板36、空気極用集電体35を収容する収容領域である空気極側収容凹部21が形成されている。なお、空気極側筐体20の厚さや大きさは、使用する空気ガス拡散板36や空気極用集電体35が収容でき、且つセル部34の空気極で十分に発電可能な程度の空気ガスを充満できる空気極側収容凹部21が形成できる程度の大きさであればよい。

【0029】

空気極側収容凹部21には、図3(b)に示すように、筐体に設けられた空気ガスを供給する空気ガス導入管4と連通する空気ガス導入溝22が形成されるとともに、供給された空気ガスを排出する空気ガス排出管5と連通する空気ガス排出溝23が形成されている。

【0030】

空気ガス導入溝22と空気ガス排出溝23との溝の大きさの関係は、空気ガス排出溝23の単位時間あたりの流量と空気ガス導入溝22の単位時間あたりの流量が、供給された空気ガスが空気極側収容凹部21の収容領域内に所定時間充満した状態が維持できる関係、すなわち、空気ガスの供給量、排出量、収容領域の容積等の使用条件を考慮して発電に必要な空気ガスがセル部34の空気極に十分供給される程度の大きさで形成されていればよい。

【0031】

また、空気極側収容凹部21の底部における略中心位置には、必要に応じて収容される空気ガス拡散板36及び空気極用集電体35を、挟持するセル部34の空気極に対して近接した状態で支持するジルコニア製の押付用バネ24を挿入する挿入溝25が設けられている。

【0032】

さらに、空気極側筐体20には、固定部材40による燃料極側筐体10との締結固定を行うための複数の空気極側挿通孔26(図例では、筐体の四隅に貫通して形成され、使用する固定部材40に応じて孔径が適宜決定される)形成されている。

【0033】

なお、燃料極側挿通孔16及び空気極側挿通孔26は、燃料極側収容凹部11と空気極側収容凹部21とが対向するように燃料極側筐体10と空気極側筐体20とを突き合わせた状態としたときに、後述する固定部材40のボルト41が挿入可能なように各孔の個数が同数であり、且つ対向する孔同士が一直線上となる位置にそれぞれ形成されている。

【0034】

また、図2に示すように、燃料ガス導入管2及び空気ガス導入管4のガス導入口には、セル部34で発電した電流を燃料極用集電体32又は空気極用集電体35から取り出す電流取出用リード線6と、セル部34の各電極の電圧測定を行う電圧測定用リード線7と、セル部34近傍の温度測定を行う温度センサ8とを導入するためのハーメチック端子50(燃料極側ハーメチック端子50a、空気極側ハーメチック端子50b)がそれぞれ設置されている。

【0035】

ハーメチック端子50(50a、50b)は、図4に示すように、燃料ガス導入管2(又は空気ガス導入管4)におけるガス導入口に装着され、燃料ガス(又は空気ガス)をホルダ内へ導入するガス導入路51aが設けられた端子本体51と、各ガス導入管2、4に挿入された状態で端子本体51とO−リング52を介して螺合してガス漏れを防止する第1係合部材53と、端子導入部材54とO−リング55とを介在した状態で端子本体51と螺合してガス漏れを防止する第2係合部材56とで構成され、電流取出用リード線6、電圧測定用リード線7、温度センサ8をガス漏れさせずに外部から導入してホルダ内の所定箇所に配置するための気密端子である。

【0036】

挟持部品30は、燃料ガス導入管2から供給された燃料ガスを拡散してセル部34の燃料極に均等に供給するための燃料ガス拡散領域31dを備えた燃料ガス拡散板31と、還元雰囲気で安定であるNi網などからなる燃料極用集電体32と、ガス漏洩防止用としてセル部34の外周縁部34aを挟んで対向配置される弾力性を有するセラミックス(例えば、バーミキュライト、マイカ、アルミナファイバー等)からなる一対のガスケット33と、例えばYSZ/Niサーメットなどの燃料極と、例えば(La,Sr)MnO3 などの空気極との間に、例えばYSZ(イットリア安定化ジルコニア)やScSZ(スカンジア安定化ジルコニア)などの電解質を一体化したセル部34と、高温で酸化しにくい貴金属である例えば金(Au)や白金(Pt)製の網などからなる空気極用集電体35と、空気ガス導入管4から供給された空気ガスを拡散してセル部34の空気極に均等に供給するための空気ガス拡散領域36dを備えた空気ガス拡散板36と、から構成されている。

【0037】

挟持部品30は、図1又は図2に示すように、燃料極側筐体10を下方、空気極側筐体20を上方とした場合に、燃料ガス拡散板31、燃料極用集電体32、ガスケット33、セル部34、ガスケット33、空気極用集電体35、空気ガス拡散板36の順で積層された状態で挟持されている。この際、燃料ガス拡散板31と燃料極用集電体32は燃料極側収容凹部11に収容され、空気ガス拡散板36と空気極用集電体35は空気極側収容凹部21に収容される。また、一方のガスケット33は、セル部34の外周縁部34aと燃料極側収容凹部11の外縁部分との間に介在され、他方のガスケット33は、セル部34の外周縁部34aと空気極側収容凹部21の外縁部分との間に介在されている。

【0038】

また、燃料ガス拡散板31及び空気ガス拡散板36には、図5(a)、(b)に示すように、供給されたガスの通路となる複数の凹溝形状からなるガス通路31a、36a、供給されたガスを導入するガス導入用貫通溝31b、36b、供給されたガスを排出するガス排出用貫通溝31c、36cがそれぞれ形成されており、各々が燃料ガス拡散領域31d、空気ガス拡散領域36dとして機能している。さらに、燃料ガス拡散板31及び空気ガス拡散板36は、セル部34の面積(図5(a)では角100mm、図5(b)では角50mm)と略同等の大きさで成形したものを用意し、使用するセル部34の大きさに応じて適宜交換することで、効率的にセル部34へのガス供給を行うことができる。この際、使用する燃料ガス拡散板31、空気ガス拡散板36の大きさに応じてガスケット33の大きさも変更されたものを使用する。

【0039】

また、図5(a)、(b)に示すように、本形態では、ガス導入用貫通溝31b、36bとガス排出用貫通溝31c、36cとの孔の大きさの関係は、燃料ガス排出溝13(又は空気ガス排出溝23)と燃料ガス導入溝12(又は空気ガス導入溝22)との大きさの関係に応じて適宜設定して形成されている。図例では、ガス導入用貫通溝31b、36bが、ガス排出用貫通溝31c、36cよりも大きくなるように形成された例である。

【0040】

なお、ガス導入用貫通溝31b、36b及びガス排出用貫通溝31c、36cの大きさは、燃料ガス導入溝12及び燃料ガス排出溝13との溝の大きさの関係に応じて適宜設定されるため、必ずしも双方の孔の大きさが異なる形態である必要はなく、使用条件等によっては同等の大きさであってもよい。

【0041】

固定部材40は、アルミナ製のボルト41と、ボルト41と螺合するアルミナ製のナット42と、燃料極側挿通孔16又は空気極側挿通孔26の何れか一方側に挿入されるセラミックバネ43とで構成されている。図例では、燃料極側収容凹部11と空気極側収容凹部21とが対向するように燃料極側筐体10と空気極側筐体20とを突き合わせた状態で、積層した挟持部品30(燃料ガス拡散板31、燃料極用集電体32、ガスケット33、セル部34、ガスケット33、空気極用集電体35、空気ガス拡散板36の順で積層)を挟持する。その後、評価試験中の雰囲気温度による熱膨張等の影響を吸収するため、空気極側挿通孔26にセラミックバネ43を挿入して、燃料極側挿通孔16から挿通したボルト41をナット42で締付固定している。

【0042】

次に、図1又は図2に示す実施例を基に、上述した電気化学セル評価用ホルダ1の組み立て手順について説明する。

まず、挟持部品30である燃料ガス拡散板31、燃料極用集電体32、ガスケット33、セル部34、ガスケット33、空気極用集電体35、空気ガス拡散板36を、燃料極側筐体10と空気極側筐体20の挟持方向に従って積層する。そして、燃料極側収容凹部11と空気極側収容凹部21とが対向するように燃料極側筐体10と空気極側筐体20とを突き合わせた状態で、燃料極側筐体10と空気極側筐体20との間に挟持部品30を挟持させる。このとき、燃料極側収容凹部11の挿入溝15及び空気極側収容凹部21の挿入溝25には、それぞれ押付用バネ14、24を挿入した状態とする。

【0043】

そして、各筐体10、20間で挟持部品30を挟持した状態で、空気極側挿通孔26にセラミックバネ43を挿入し、燃料極側挿通孔16から挿入したボルト41をナット42で締め付けて燃料極側筐体10と空気極側筐体20とが組み合わせることで、電気化学セル評価用ホルダ1の組み立て作業が終了する。

【0044】

以上説明したように、上述した電気化学セル評価用ホルダ1は、挟持部品30である燃料ガス拡散板31、燃料極用集電体32、セル部34、一対のセラミックス製のガスケット33、空気極用集電体35、空気ガス拡散板36を積層し、燃料極側収容凹部11と空気極側収容凹部21とが対向するようにアルミナ製の燃料極側筐体10及び空気極側筐体20を突き合わせた状態で挟持させる。そして、各筐体10、20間で挟持部品30を挟持した状態で、空気極側挿通孔26にセラミックバネ43を挿入し、燃料極側挿通孔16から挿入したボルト41をナット42で締結固定して組み立てる。

【0045】

これにより、燃料極側筐体10及び空気極側筐体20の材質がアルミナ製であるため、評価試験時の炉内温度により筐体の材質が蒸発することによるセル部34への悪影響の心配がなく、信頼性の高いにセル部34の評価試験を行うことができる。また、燃料極側筐体10に燃料ガス拡散板31及び燃料極用集電体32を収容する燃料極側収容凹部11が、空気極側筐体20に空気ガス拡散板36及び空気極用集電体35が収容できる空気極側収容凹部21がそれぞれ形成できる程度の大きさであるため、ホルダ本体の小型化が図れるとともに電気炉への収容作業等が容易となり、また使用する電気炉も限定されずに汎用性に優れた電気化学セル評価用ホルダ1を提供することができる。

【0046】

さらに、セル部34と各筐体10、20間に介在される一対のガスケット33が弾力性を有するセラミックス製であるため、従来のようなガラスO−リングによる取り替え時の清掃等の煩雑さが解消され、よりスムーズに評価試験を行うことができる。

【0047】

また、セル部34の面積に合せてガス拡散部を形成した燃料ガス拡散板31及び空気ガス拡散板36を使用することで、効率的にセル部34へガスを供給することができる。

【0048】

さらに、燃料極側収容凹部11及び空気極側収容凹部21に形成されている燃料ガス導入溝12及び空気ガス導入溝22と燃料ガス排出溝13及び空気ガス排出溝23との溝の大きさの関係は、ガス排出溝の単位時間あたりの流量とガス導入溝の単位時間あたりの流量が、供給されたガスが各収容凹部11、21の収容領域内に所定時間充満した状態が維持できる関係となるように形成されているため、セル部34に対して確実に燃料ガス又は空気ガスを供給することができる。

【符号の説明】

【0049】

1…電気化学セル評価用ホルダ

2…燃料ガス導入管

3…燃料ガス排出管

4…空気ガス導入管

5…空気ガス排出管

6…電流取出用リード線

7…電圧測定用リード線

8…温度センサ

10…燃料極側筐体

11…燃料極側収容凹部

12…燃料ガス導入溝

13…燃料ガス排出溝

14…押付用バネ

15…挿入溝

16…燃料極側挿通孔

20…空気極側筐体

21…空気極側収容凹部

22…空気ガス導入溝

23…空気ガス排出溝

24…押付用バネ

25…挿入溝

26…空気極側挿通孔

30…挟持部材

31…燃料ガス拡散板(31a…ガス通路、31b…ガス導入用貫通溝、31c…ガス排出用貫通溝、31d…燃料ガス拡散領域)

32…燃料極用集電体

33…ガスケット

34…セル部

35…空気極用集電体

36…空気ガス拡散板(36a…ガス通路、36b…ガス導入用貫通溝、36c…ガス排出用貫通溝、36d…空気ガス拡散領域)

40…固定部材

41…ボルト

42…ナット

43…セラミックバネ

50…ハーメチック端子(50a…燃料極側ハーメチック端子、50b…空気極側ハーメチック端子)

51…端子本体(51a…ガス導入路)

52、55…O−リング

53…第1係合部材

54…端子導入部材

56…第2係合部材

【技術分野】

【0001】

本発明は、平板型セルを用いた固体酸化物形燃料電池(SOFC)の性能特性を評価するための電気化学セル評価用ホルダに関するものである。

【背景技術】

【0002】

固体酸化物形燃料電池(Solid Oxide Fuel Cell :SOFC)は、電解質として酸素イオン導電性固体電解質を使用した燃料電池であり、燃料と酸化剤の2種類のガスをそれぞれ酸素イオン導電性固体電解質によって隔てられた燃料極と空気極に供給して、それぞれの電極で電気化学反応を進行させることで外部に電力を取り出している。

【0003】

この固体酸化物形燃料電池は、低公害・高効率な発電方式として、作動温度が高温で出力密度が高いため装置の小型化が可能、電解質が固体であるため取り扱いが容易、高温の排出ガスを利用することで全体の高効率化(コジェネレーション)を図れる等の利点から、例えば大規模発電システムや分散定置型電源として実用化するべく研究開発が進められている。

【0004】

そして、このような固体酸化物形燃料電池の研究開発に伴い、燃料電池の性能を評価するための固体酸化物型燃料電池の単セル評価装置としては、例えば引用文献1に示すような装置や、非特許文献1又は2に開示されるような三重管構造の高温電気化学セル評価用ホルダ等が公知となっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−223857号公報

【非特許文献】

【0006】

【非特許文献1】社団法人電気化学協会編「電気化学測定法」、社団法人電気化学協会(1972)、154〜155頁

【非特許文献2】SOFC研究会編「第12回SOFC研究発表会講演要旨集」、(2003)、94〜95頁

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、一般的な電気化学セル評価用ホルダは、SOFCの作動温度(約800℃)と同程度の雰囲気温度によるセルの評価試験を実施可能とするため、耐熱性を有し、さらにその加工性や安価な製造コスト等を実現するために装置筐体の材料としてステンレス等の金属が用いられている。

【0008】

しかしながら、SOFCの作動温度による評価実験では、作動温度が高温であるため筐体を構成する金属中の成分(例えば、Cr)が蒸発して酸化した酸化物(例えば、Cr2 O3 )がセル表面に付着して汚染されることにより、評価試験に悪影響を及ぼす虞があった。

【0009】

また、上記各文献に開示される装置を含む一般的な電気化学セル評価用ホルダは、セルを両極側からガス導入管で挟持する縦型の三重管構造を採用しているため、それに対応する電気炉にしか使用することができず、またホルダ自体が大型であるため設置時の取り扱いが不便であるという問題があった。

【0010】

さらに、この種の電気化学セル評価用ホルダでは、セル部を挟んで一対のガラスO−リングを設置し、電気炉内の熱によって溶融させることでセル部の両極側のシールを行って燃料ガス及び空気ガスのガス漏れを防止する気密構造を実現しているが、O−リングがガラス製であるため、次の評価試験を行うために使用したガラスO−リングの除去や清掃作業が必要となり面倒であった。

【0011】

そこで、本発明は上記問題点に鑑みてなされたものであって、性能評価時におけるセルへの悪影響が無く、且つ装置の小型化による電気炉への設置容易性と組立容易性に優れた電気化学セル評価用ホルダを提供することを目的としている。

【課題を解決するための手段】

【0012】

上記目的を達成するため、本発明の請求項1に記載された電気化学セル評価用ホルダは、燃料ガスを均等に拡散する燃料ガス拡散板、燃料極用集電体の順で底部に収容され、前記燃料ガスを供給する燃料ガス導入管及び前記供給された燃料ガスを排出する燃料ガス排出管とそれぞれ連通する燃料極側収容凹部と、固定用の複数の燃料極側挿通孔とが形成されたアルミナ製の燃料極側筐体と、

空気ガスを均等に拡散する空気ガス拡散板、空気極用集電体の順で底部から収容され、前記空気ガスを供給する空気ガス導入管及び前記供給された空気ガスを排出する空気ガス排出管とそれぞれ連通する空気極側収容凹部と、固定用の複数の空気極側挿通孔とが形成されたアルミナ製の空気極側筐体と、

電解質を燃料極、空気極とで挟んで構成されるセル部と、

ガス漏洩防止用として前記セル部の外周縁部を挟んで対向配置される弾力性を有するセラミックス製の一対のガスケットと、

アルミナ製のボルトと、該ボルトと螺合するアルミナ製のナットと、前記燃料極側挿通孔又は前記空気極側挿通孔の何れか一方側に挿入されるセラミックバネとを有する固定部材と、を備え、

前記燃料極側筐体と前記空気極側筐体とは、前記セル部を中心として前記一対のガスケットを介在しながら前記燃料極側収容凹部と前記空気極側収容凹部とが対向するように突き合わせた状態で前記ボルトを前記燃料極側挿通孔及び前記空気極側挿通孔に挿通し、前記ナットとの螺合により締付固定されることを特徴とする。

【0013】

また、請求項2記載の電気化学セル評価用ホルダは、請求項1記載の電気化学セル評価用ホルダにおいて、集電した電流を取り出す電流取出用リード線と、前記セル部の電圧測定を行う電圧測定用リード線と、前記セル部近傍の温度測定を行う温度センサとを導入するためのハーメチック端子が、前記空気ガス導入管のガス流入口及び前記燃料ガス導入管のガス流入口にそれぞれ装着されることを特徴とする。

【0014】

また、請求項3記載の電気化学セル評価用ホルダは、請求項1又は2記載の電気化学セル評価用ホルダにおいて、前記空気ガス拡散板及び前記燃料ガス拡散板は、前記セル部の面積に応じた大きさで形成され、

使用する前記セル部の種類に応じて前記燃料ガス拡散板及び前記空気ガス拡散板が交換可能であることを特徴とする。

【0015】

また、請求項4記載の電気化学セル評価用ホルダは、請求項1〜3の何れかに記載の電気化学セル評価用ホルダにおいて、前記燃料極側収容凹部及び前記空気極側収容凹部には、供給される前記各ガスを導入するためのガス導入溝と、前記供給された各ガスを排出するためのガス排出溝がそれぞれ設けられ、

前記ガス排出溝の単位時間あたりの流量と前記ガス導入溝の単位時間あたりの流量は、前記供給された各ガスが前記燃料極側収容凹部内又は前記空気極側収容凹部内に所定時間充満した状態が維持できる関係にあることを特徴とする。

【発明の効果】

【0016】

本発明の電気化学セル評価用ホルダによれば、燃料極側筐体及び空気極側筐体の材質がアルミナ製であるため、評価試験時の炉内温度により筐体の材質が蒸発することによるセル部への悪影響の心配がなく、高精度にセル部の評価試験を行うことができる。また、燃料極側筐体に燃料ガス拡散板及び燃料極用集電体を収容する燃料極側収容凹部が、空気極側筐体に空気ガス拡散板及び空気極用集電体が収容できる空気極側収容凹部がそれぞれ形成できる程度の大きさであるため、ホルダ本体が小型化して電気炉への収容作業等が容易となり、また使用する電気炉も限定されずに汎用性に優れた電気化学セル評価用ホルダを提供することができる。

【0017】

さらに、セル部と各筐体間に介在される一対のガスケットが弾力性を有するセラミックス製であるため、従来のようなガラスO−リングによる取り替え時の清掃等の煩雑さが解消され、よりスムーズに評価試験を行うことができる。

【0018】

また、セル部の面積に合せてガス拡散部を形成した燃料ガス拡散板及び空気ガス拡散板を使用することで、効率的にセル部へガスを供給することができる。

【0019】

さらに、燃料極側収容凹部及び空気極側収容凹部に形成されているガス導入溝とガス排出溝との溝の大きさの関係は、ガス排出溝の単位時間あたりの流量とガス導入溝の単位時間あたりの流量が、供給されたガスが各収容凹部の収容領域内に所定時間充満した状態が維持できる関係となるように形成されているため、セル部に対して確実に燃料ガス又は空気ガスを供給することができる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る電気化学セル評価用ホルダの分解斜視図である。

【図2】同ホルダのA−A’断面図である。

【図3】(a) 燃料極側筐体の上面図である。 (b) 空気極側筐体の上面図である。

【図4】同ホルダの燃料極側筐体及び空気極側筐体に形成されたガス導入溝及びガス排出溝とそれに取り付けられるハーメチック端子を説明するための部分断面図である。

【図5】(a) 同ホルダに使用される角100mmセル用の燃料ガス拡散板及び空気ガス拡散板の実施例を示す説明図である。 (b) 同ホルダに使用される角50mmセル用の燃料ガス拡散板及び空気ガス拡散板の実施例を示す説明図である。

【発明を実施するための形態】

【0021】

以下、本発明を実施するための形態について、添付した図面を参照しながら詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではなく、この形態に基づいて当業者等によりなされる実施可能な他の形態、実施例及び運用技術等はすべて本発明の範疇に含まれる。

【0022】

まず、図1を参照しながら、本発明に係る電気化学セル評価用ホルダの構成について説明する。

図1又は図2に示すように、本例の電気化学セル評価用ホルダ1の基本的構造としては、挟持部品30を燃料極側筐体10(図中下方)と、空気極側筐体20(図中上方)との間に挟持した状態で固定部材40によって締結固定して組み立てられている。

【0023】

燃料極側筐体10は、評価試験時の高温に耐え、且つセル部34の汚染を防止する効果を備えたアルミナからなる直方体形状を有し、底部から順に燃料ガスを均等に拡散する燃料ガス拡散板31、燃料極用集電体32を収容する収容領域である燃料極側収容凹部11が形成されている。

なお、燃料極側筐体10の厚さや大きさは、使用する燃料ガス拡散板31や燃料極用集電体32が収容でき、且つセル部34の燃料極で十分に発電可能な程度の燃料ガスを充満できる燃料極側収容凹部11が形成できる程度の大きさであればよい。

【0024】

燃料極側収容凹部11には、図3(a)に示すように、筐体に設けられた燃料ガスを供給する燃料ガス導入管2と連通する燃料ガス導入溝12が形成されるとともに、供給された燃料ガスを排出する燃料ガス排出管3と連通する燃料ガス排出溝13が形成されている。

【0025】

燃料ガス導入溝12と燃料ガス排出溝13との溝の大きさの関係は、燃料ガス排出溝13の単位時間あたりの流量と燃料ガス導入溝12の単位時間あたりの流量が、供給された燃料ガスが燃料極側収容凹部11の収容領域内に所定時間充満した状態が維持できる関係、すなわち、燃料ガスの供給量、排出量、収容領域の容積等の使用条件を考慮して発電に必要な燃料ガスがセル部34の燃料極に十分供給される程度の大きさで形成されていればよい。

【0026】

また、燃料極側収容凹部11の底部における略中心位置には、必要に応じて収容される燃料ガス拡散板31及び燃料極用集電体32を、挟持するセル部34の燃料極に対して近接した状態で支持するジルコニア製の押付用バネ14を挿入する挿入溝15が設けられている。

【0027】

さらに、燃料極側筐体10には、固定部材40による空気極側筐体20との締結固定を行うための複数の燃料極側挿通孔16(図例では、筐体の四隅に貫通して形成され、使用する固定部材40に応じて孔径が適宜決定される)が形成されている。

【0028】

空気極側筐体20は、燃料極側筐体10と同様に、評価試験時の高温に耐え、且つセル部34の汚染を防止する効果を備えたアルミナからなる直方体形状を有し、底部から順に空気ガスを均等に拡散する空気ガス拡散板36、空気極用集電体35を収容する収容領域である空気極側収容凹部21が形成されている。なお、空気極側筐体20の厚さや大きさは、使用する空気ガス拡散板36や空気極用集電体35が収容でき、且つセル部34の空気極で十分に発電可能な程度の空気ガスを充満できる空気極側収容凹部21が形成できる程度の大きさであればよい。

【0029】

空気極側収容凹部21には、図3(b)に示すように、筐体に設けられた空気ガスを供給する空気ガス導入管4と連通する空気ガス導入溝22が形成されるとともに、供給された空気ガスを排出する空気ガス排出管5と連通する空気ガス排出溝23が形成されている。

【0030】

空気ガス導入溝22と空気ガス排出溝23との溝の大きさの関係は、空気ガス排出溝23の単位時間あたりの流量と空気ガス導入溝22の単位時間あたりの流量が、供給された空気ガスが空気極側収容凹部21の収容領域内に所定時間充満した状態が維持できる関係、すなわち、空気ガスの供給量、排出量、収容領域の容積等の使用条件を考慮して発電に必要な空気ガスがセル部34の空気極に十分供給される程度の大きさで形成されていればよい。

【0031】

また、空気極側収容凹部21の底部における略中心位置には、必要に応じて収容される空気ガス拡散板36及び空気極用集電体35を、挟持するセル部34の空気極に対して近接した状態で支持するジルコニア製の押付用バネ24を挿入する挿入溝25が設けられている。

【0032】

さらに、空気極側筐体20には、固定部材40による燃料極側筐体10との締結固定を行うための複数の空気極側挿通孔26(図例では、筐体の四隅に貫通して形成され、使用する固定部材40に応じて孔径が適宜決定される)形成されている。

【0033】

なお、燃料極側挿通孔16及び空気極側挿通孔26は、燃料極側収容凹部11と空気極側収容凹部21とが対向するように燃料極側筐体10と空気極側筐体20とを突き合わせた状態としたときに、後述する固定部材40のボルト41が挿入可能なように各孔の個数が同数であり、且つ対向する孔同士が一直線上となる位置にそれぞれ形成されている。

【0034】

また、図2に示すように、燃料ガス導入管2及び空気ガス導入管4のガス導入口には、セル部34で発電した電流を燃料極用集電体32又は空気極用集電体35から取り出す電流取出用リード線6と、セル部34の各電極の電圧測定を行う電圧測定用リード線7と、セル部34近傍の温度測定を行う温度センサ8とを導入するためのハーメチック端子50(燃料極側ハーメチック端子50a、空気極側ハーメチック端子50b)がそれぞれ設置されている。

【0035】

ハーメチック端子50(50a、50b)は、図4に示すように、燃料ガス導入管2(又は空気ガス導入管4)におけるガス導入口に装着され、燃料ガス(又は空気ガス)をホルダ内へ導入するガス導入路51aが設けられた端子本体51と、各ガス導入管2、4に挿入された状態で端子本体51とO−リング52を介して螺合してガス漏れを防止する第1係合部材53と、端子導入部材54とO−リング55とを介在した状態で端子本体51と螺合してガス漏れを防止する第2係合部材56とで構成され、電流取出用リード線6、電圧測定用リード線7、温度センサ8をガス漏れさせずに外部から導入してホルダ内の所定箇所に配置するための気密端子である。

【0036】

挟持部品30は、燃料ガス導入管2から供給された燃料ガスを拡散してセル部34の燃料極に均等に供給するための燃料ガス拡散領域31dを備えた燃料ガス拡散板31と、還元雰囲気で安定であるNi網などからなる燃料極用集電体32と、ガス漏洩防止用としてセル部34の外周縁部34aを挟んで対向配置される弾力性を有するセラミックス(例えば、バーミキュライト、マイカ、アルミナファイバー等)からなる一対のガスケット33と、例えばYSZ/Niサーメットなどの燃料極と、例えば(La,Sr)MnO3 などの空気極との間に、例えばYSZ(イットリア安定化ジルコニア)やScSZ(スカンジア安定化ジルコニア)などの電解質を一体化したセル部34と、高温で酸化しにくい貴金属である例えば金(Au)や白金(Pt)製の網などからなる空気極用集電体35と、空気ガス導入管4から供給された空気ガスを拡散してセル部34の空気極に均等に供給するための空気ガス拡散領域36dを備えた空気ガス拡散板36と、から構成されている。

【0037】

挟持部品30は、図1又は図2に示すように、燃料極側筐体10を下方、空気極側筐体20を上方とした場合に、燃料ガス拡散板31、燃料極用集電体32、ガスケット33、セル部34、ガスケット33、空気極用集電体35、空気ガス拡散板36の順で積層された状態で挟持されている。この際、燃料ガス拡散板31と燃料極用集電体32は燃料極側収容凹部11に収容され、空気ガス拡散板36と空気極用集電体35は空気極側収容凹部21に収容される。また、一方のガスケット33は、セル部34の外周縁部34aと燃料極側収容凹部11の外縁部分との間に介在され、他方のガスケット33は、セル部34の外周縁部34aと空気極側収容凹部21の外縁部分との間に介在されている。

【0038】

また、燃料ガス拡散板31及び空気ガス拡散板36には、図5(a)、(b)に示すように、供給されたガスの通路となる複数の凹溝形状からなるガス通路31a、36a、供給されたガスを導入するガス導入用貫通溝31b、36b、供給されたガスを排出するガス排出用貫通溝31c、36cがそれぞれ形成されており、各々が燃料ガス拡散領域31d、空気ガス拡散領域36dとして機能している。さらに、燃料ガス拡散板31及び空気ガス拡散板36は、セル部34の面積(図5(a)では角100mm、図5(b)では角50mm)と略同等の大きさで成形したものを用意し、使用するセル部34の大きさに応じて適宜交換することで、効率的にセル部34へのガス供給を行うことができる。この際、使用する燃料ガス拡散板31、空気ガス拡散板36の大きさに応じてガスケット33の大きさも変更されたものを使用する。

【0039】

また、図5(a)、(b)に示すように、本形態では、ガス導入用貫通溝31b、36bとガス排出用貫通溝31c、36cとの孔の大きさの関係は、燃料ガス排出溝13(又は空気ガス排出溝23)と燃料ガス導入溝12(又は空気ガス導入溝22)との大きさの関係に応じて適宜設定して形成されている。図例では、ガス導入用貫通溝31b、36bが、ガス排出用貫通溝31c、36cよりも大きくなるように形成された例である。

【0040】

なお、ガス導入用貫通溝31b、36b及びガス排出用貫通溝31c、36cの大きさは、燃料ガス導入溝12及び燃料ガス排出溝13との溝の大きさの関係に応じて適宜設定されるため、必ずしも双方の孔の大きさが異なる形態である必要はなく、使用条件等によっては同等の大きさであってもよい。

【0041】

固定部材40は、アルミナ製のボルト41と、ボルト41と螺合するアルミナ製のナット42と、燃料極側挿通孔16又は空気極側挿通孔26の何れか一方側に挿入されるセラミックバネ43とで構成されている。図例では、燃料極側収容凹部11と空気極側収容凹部21とが対向するように燃料極側筐体10と空気極側筐体20とを突き合わせた状態で、積層した挟持部品30(燃料ガス拡散板31、燃料極用集電体32、ガスケット33、セル部34、ガスケット33、空気極用集電体35、空気ガス拡散板36の順で積層)を挟持する。その後、評価試験中の雰囲気温度による熱膨張等の影響を吸収するため、空気極側挿通孔26にセラミックバネ43を挿入して、燃料極側挿通孔16から挿通したボルト41をナット42で締付固定している。

【0042】

次に、図1又は図2に示す実施例を基に、上述した電気化学セル評価用ホルダ1の組み立て手順について説明する。

まず、挟持部品30である燃料ガス拡散板31、燃料極用集電体32、ガスケット33、セル部34、ガスケット33、空気極用集電体35、空気ガス拡散板36を、燃料極側筐体10と空気極側筐体20の挟持方向に従って積層する。そして、燃料極側収容凹部11と空気極側収容凹部21とが対向するように燃料極側筐体10と空気極側筐体20とを突き合わせた状態で、燃料極側筐体10と空気極側筐体20との間に挟持部品30を挟持させる。このとき、燃料極側収容凹部11の挿入溝15及び空気極側収容凹部21の挿入溝25には、それぞれ押付用バネ14、24を挿入した状態とする。

【0043】

そして、各筐体10、20間で挟持部品30を挟持した状態で、空気極側挿通孔26にセラミックバネ43を挿入し、燃料極側挿通孔16から挿入したボルト41をナット42で締め付けて燃料極側筐体10と空気極側筐体20とが組み合わせることで、電気化学セル評価用ホルダ1の組み立て作業が終了する。

【0044】

以上説明したように、上述した電気化学セル評価用ホルダ1は、挟持部品30である燃料ガス拡散板31、燃料極用集電体32、セル部34、一対のセラミックス製のガスケット33、空気極用集電体35、空気ガス拡散板36を積層し、燃料極側収容凹部11と空気極側収容凹部21とが対向するようにアルミナ製の燃料極側筐体10及び空気極側筐体20を突き合わせた状態で挟持させる。そして、各筐体10、20間で挟持部品30を挟持した状態で、空気極側挿通孔26にセラミックバネ43を挿入し、燃料極側挿通孔16から挿入したボルト41をナット42で締結固定して組み立てる。

【0045】

これにより、燃料極側筐体10及び空気極側筐体20の材質がアルミナ製であるため、評価試験時の炉内温度により筐体の材質が蒸発することによるセル部34への悪影響の心配がなく、信頼性の高いにセル部34の評価試験を行うことができる。また、燃料極側筐体10に燃料ガス拡散板31及び燃料極用集電体32を収容する燃料極側収容凹部11が、空気極側筐体20に空気ガス拡散板36及び空気極用集電体35が収容できる空気極側収容凹部21がそれぞれ形成できる程度の大きさであるため、ホルダ本体の小型化が図れるとともに電気炉への収容作業等が容易となり、また使用する電気炉も限定されずに汎用性に優れた電気化学セル評価用ホルダ1を提供することができる。

【0046】

さらに、セル部34と各筐体10、20間に介在される一対のガスケット33が弾力性を有するセラミックス製であるため、従来のようなガラスO−リングによる取り替え時の清掃等の煩雑さが解消され、よりスムーズに評価試験を行うことができる。

【0047】

また、セル部34の面積に合せてガス拡散部を形成した燃料ガス拡散板31及び空気ガス拡散板36を使用することで、効率的にセル部34へガスを供給することができる。

【0048】

さらに、燃料極側収容凹部11及び空気極側収容凹部21に形成されている燃料ガス導入溝12及び空気ガス導入溝22と燃料ガス排出溝13及び空気ガス排出溝23との溝の大きさの関係は、ガス排出溝の単位時間あたりの流量とガス導入溝の単位時間あたりの流量が、供給されたガスが各収容凹部11、21の収容領域内に所定時間充満した状態が維持できる関係となるように形成されているため、セル部34に対して確実に燃料ガス又は空気ガスを供給することができる。

【符号の説明】

【0049】

1…電気化学セル評価用ホルダ

2…燃料ガス導入管

3…燃料ガス排出管

4…空気ガス導入管

5…空気ガス排出管

6…電流取出用リード線

7…電圧測定用リード線

8…温度センサ

10…燃料極側筐体

11…燃料極側収容凹部

12…燃料ガス導入溝

13…燃料ガス排出溝

14…押付用バネ

15…挿入溝

16…燃料極側挿通孔

20…空気極側筐体

21…空気極側収容凹部

22…空気ガス導入溝

23…空気ガス排出溝

24…押付用バネ

25…挿入溝

26…空気極側挿通孔

30…挟持部材

31…燃料ガス拡散板(31a…ガス通路、31b…ガス導入用貫通溝、31c…ガス排出用貫通溝、31d…燃料ガス拡散領域)

32…燃料極用集電体

33…ガスケット

34…セル部

35…空気極用集電体

36…空気ガス拡散板(36a…ガス通路、36b…ガス導入用貫通溝、36c…ガス排出用貫通溝、36d…空気ガス拡散領域)

40…固定部材

41…ボルト

42…ナット

43…セラミックバネ

50…ハーメチック端子(50a…燃料極側ハーメチック端子、50b…空気極側ハーメチック端子)

51…端子本体(51a…ガス導入路)

52、55…O−リング

53…第1係合部材

54…端子導入部材

56…第2係合部材

【特許請求の範囲】

【請求項1】

燃料ガスを均等に拡散する燃料ガス拡散板、燃料極用集電体の順で底部に収容され、前記燃料ガスを供給する燃料ガス導入管及び前記供給された燃料ガスを排出する燃料ガス排出管とそれぞれ連通する燃料極側収容凹部と、固定用の複数の燃料極側挿通孔とが形成されたアルミナ製の燃料極側筐体と、

空気ガスを均等に拡散する空気ガス拡散板、空気極用集電体の順で底部から収容され、前記空気ガスを供給する空気ガス導入管及び前記供給された空気ガスを排出する空気ガス排出管とそれぞれ連通する空気極側収容凹部と、固定用の複数の空気極側挿通孔とが形成されたアルミナ製の空気極側筐体と、

電解質を燃料極、空気極とで挟んで構成されるセル部と、

ガス漏洩防止用として前記セル部の外周縁部を挟んで対向配置される弾力性を有するセラミックス製の一対のガスケットと、

アルミナ製のボルトと、該ボルトと螺合するアルミナ製のナットと、前記燃料極側挿通孔又は前記空気極側挿通孔の何れか一方側に挿入されるセラミックバネとを有する固定部材と、を備え、

前記燃料極側筐体と前記空気極側筐体とは、前記セル部を中心として前記一対のガスケットを介在しながら前記燃料極側収容凹部と前記空気極側収容凹部とが対向するように突き合わせた状態で前記ボルトを前記燃料極側挿通孔及び前記空気極側挿通孔に挿通し、前記ナットとの螺合により締付固定されることを特徴とする電気化学セル評価用ホルダ。

【請求項2】

集電した電流を取り出す電流取出用リード線と、前記セル部の電圧測定を行う電圧測定用リード線と、前記セル部近傍の温度測定を行う温度センサとを導入するためのハーメチック端子が、前記空気ガス導入管のガス流入口及び前記燃料ガス導入管のガス流入口にそれぞれ装着されることを特徴とする請求項1記載の電気化学セル評価用ホルダ。

【請求項3】

前記空気ガス拡散板及び前記燃料ガス拡散板は、前記セル部の面積に応じた大きさで形成され、

使用する前記セル部の種類に応じて前記燃料ガス拡散板及び前記空気ガス拡散板が交換可能であることを特徴とする請求項1又は2記載の電気化学セル評価用ホルダ。

【請求項4】

前記燃料極側収容凹部及び前記空気極側収容凹部には、供給される前記各ガスを導入するためのガス導入溝と、前記供給された各ガスを排出するためのガス排出溝がそれぞれ設けられ、

前記ガス排出溝の単位時間あたりの流量と前記ガス導入溝の単位時間あたりの流量は、前記供給された各ガスが前記燃料極側収容凹部内又は前記空気極側収容凹部内に所定時間充満した状態が維持できる関係にあることを特徴とする請求項1〜3の何れかに記載の電気化学セル評価用ホルダ。

【請求項1】

燃料ガスを均等に拡散する燃料ガス拡散板、燃料極用集電体の順で底部に収容され、前記燃料ガスを供給する燃料ガス導入管及び前記供給された燃料ガスを排出する燃料ガス排出管とそれぞれ連通する燃料極側収容凹部と、固定用の複数の燃料極側挿通孔とが形成されたアルミナ製の燃料極側筐体と、

空気ガスを均等に拡散する空気ガス拡散板、空気極用集電体の順で底部から収容され、前記空気ガスを供給する空気ガス導入管及び前記供給された空気ガスを排出する空気ガス排出管とそれぞれ連通する空気極側収容凹部と、固定用の複数の空気極側挿通孔とが形成されたアルミナ製の空気極側筐体と、

電解質を燃料極、空気極とで挟んで構成されるセル部と、

ガス漏洩防止用として前記セル部の外周縁部を挟んで対向配置される弾力性を有するセラミックス製の一対のガスケットと、

アルミナ製のボルトと、該ボルトと螺合するアルミナ製のナットと、前記燃料極側挿通孔又は前記空気極側挿通孔の何れか一方側に挿入されるセラミックバネとを有する固定部材と、を備え、

前記燃料極側筐体と前記空気極側筐体とは、前記セル部を中心として前記一対のガスケットを介在しながら前記燃料極側収容凹部と前記空気極側収容凹部とが対向するように突き合わせた状態で前記ボルトを前記燃料極側挿通孔及び前記空気極側挿通孔に挿通し、前記ナットとの螺合により締付固定されることを特徴とする電気化学セル評価用ホルダ。

【請求項2】

集電した電流を取り出す電流取出用リード線と、前記セル部の電圧測定を行う電圧測定用リード線と、前記セル部近傍の温度測定を行う温度センサとを導入するためのハーメチック端子が、前記空気ガス導入管のガス流入口及び前記燃料ガス導入管のガス流入口にそれぞれ装着されることを特徴とする請求項1記載の電気化学セル評価用ホルダ。

【請求項3】

前記空気ガス拡散板及び前記燃料ガス拡散板は、前記セル部の面積に応じた大きさで形成され、

使用する前記セル部の種類に応じて前記燃料ガス拡散板及び前記空気ガス拡散板が交換可能であることを特徴とする請求項1又は2記載の電気化学セル評価用ホルダ。

【請求項4】

前記燃料極側収容凹部及び前記空気極側収容凹部には、供給される前記各ガスを導入するためのガス導入溝と、前記供給された各ガスを排出するためのガス排出溝がそれぞれ設けられ、

前記ガス排出溝の単位時間あたりの流量と前記ガス導入溝の単位時間あたりの流量は、前記供給された各ガスが前記燃料極側収容凹部内又は前記空気極側収容凹部内に所定時間充満した状態が維持できる関係にあることを特徴とする請求項1〜3の何れかに記載の電気化学セル評価用ホルダ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−105662(P2013−105662A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−249795(P2011−249795)

【出願日】平成23年11月15日(2011.11.15)

【出願人】(000133526)株式会社チノー (113)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月15日(2011.11.15)

【出願人】(000133526)株式会社チノー (113)

【Fターム(参考)】

[ Back to top ]