電気化学デバイスからの不純物相の除去

本発明は、支持層、第1の電極層、電解質層及び第2のカソード層を備える固体酸化物型セルであって、前記電極層のうちの少なくとも一方が、電解質材料と、触媒と、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子とを含む固体酸化物型セルを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

[発明の分野]

本発明は、不純物を可動化し、固体電気化学デバイス中の結晶粒界及び反応性電極部位(3相境界)から不純物を除去する新規の方法に関し、さらに該デバイスに関する。本発明は特に、固体酸化物型セル(SOC)、電気化学煙道ガス浄化セル及び酸素又は水素分離膜で使用するのに適する。

【0002】

より具体的には、本発明は、コンポーネントの焼結中に、原料中に存在する望ましくない不純物を引きつけ、それらと結合する先進のゲッタ系(getter system)に関する。本発明はさらに、前記不純物相を活性化し、可動化して、結晶粒界及び反応性電極部位からゲッタ領域への不純物相の拡散を促進する方法に関する。

【背景技術】

【0003】

[発明の背景]

電気化学デバイスの一例としての固体酸化物型セル(SOC)は一般に、固体酸化物型燃料電池(SOFC)、固体酸化物型電解セル(SOEC)、膜など、さまざまな用途に合わせて設計されたセルを含む。基本構造が共通のため、同じセルを、SOFC用途及びSOEC用途に使用するように設計することができる。SOFCでは、セルに燃料を供給して電力に変換し、SOECでは、電力を投入して燃料を生成するため、これらのセルは「可逆的」と称される。

【0004】

固体酸化物型燃料電池(SOFC)は、当技術分野においてよく知られており、さまざまな設計のものが入手可能である。一般的な構成は、2つの電極間に挟まれた電解質層を含む。動作時、通常約500℃から約1100℃の温度で、一方の電極を酸素又は空気と接触させ、もう一方の電極を燃料ガスと接触させる。さらに、セルの一方の電極層をホストするために、セルの製造中、通常は支持層が使用され、それにより、前記支持層は、セルの追加の機械的安定性を提供し、さらに、例えば集電体としても機能することができる。

【0005】

アノード支持型セル及びSOFCモードにおける一般的な動作原理を図1に示す。通常ランタン/ストロンチウムマンガナート(LSM)及びイットリア安定化ジルコニア(YSZ)を含むカソードで、供給された酸素ガスから酸素イオンが形成され、形成された酸素イオンは電解質層を通って移動して、YSZ及びNiを含むアノードで、供給された水素ガスと結合し、その結果、水及び電子を形成する。この電子は、より厚い層を形成するアノード集電体に集められる。図1では、アノード集電体が、機械的安定性を与える支持体と集電体との組合せとして例示されている。

【0006】

SOCに見られるような先進の電極触媒系では、動作の間、表面化学が重要な役割を演じ、それぞれの表面上の不純物/添加剤の存在が、デバイスの性能及び耐久性に大きく影響する。

【0007】

このような最新の電極触媒系の製造工程は一般に、デバイスの性能を後に劣化させる不純物の不必要な取込みを避けるために、「純粋な」出発原料の使用を含む。「純粋な」出発原料は通常、約99.9%という高い純度を有する市販材料である。しかしながら、前記出発原料は高い純度を有するとみなされているが、SOC中で使用される出発原料の目的上、それらの出発原料は依然として、特に結晶粒界及び反応性電極部位に存在するときに、たとえ出発原料の前記純度レベルであってもデバイスの性能を後に劣化させるかなりの量の不純物を含む。

【0008】

肯定面としては、酸化物出発原料中のSiO2、Al2O3、アルカリ酸化物、アルカリ土類酸化物などの前記不純物の存在は、液相を提供することにより、焼結工程に有利に働く。最終的に得られるデバイス内では、前記不純物がしばしば、表面、結晶粒界又はシステムの構成要素の界面に、非常に薄いガラスフィルムの形で存在する。製造中のさまざまな焼結助剤の意図的な添加もこのガラス相の特性に影響を及ぼす。このガラス相は、非晶質相又は結晶相、或いはこれらの組合せであることがある。

【0009】

しかしながら、このような不純物相の存在は、結晶粒界(GB)に位置することによる導電率の低下、3相境界(TPB)を遮蔽することによる触媒活性の低下、並びに界面の弱体化、熱応力及び動作中に生じうる相変化によるデバイスの層間剥離をもたらすことがある。

【0010】

さらに、固体酸化物型セルの製造中に、このような不純物の追加の給源としてのさまざまな添加剤が、例えば焼結添加剤の形で意図的に添加されることがある。これらの焼結添加剤は製造工程中の層形成を助長するが、それにもかかわらず、不利には、これらの添加剤の存在が、セル性能の劣化につながる可能性があることが分かった。

【0011】

したがって、さまざまな添加剤は、セルの製造工程を改善するのに有利なことがあるが、不利には、それらの添加剤は同時に、動作中に結晶粒界及び反応性電極部位に拡散し、セルの全体性能を劣化させる不純物のもう1つの給源となる可能性がある。

【0012】

米国特許出願公開第2003/0052392A1号は、デバイスの雰囲気環境に少なくとも部分的にさらされるように構成された離散付着物の形態の汚染物質除去材料を含むベースを備えるデバイスに関する。この汚染物質除去材料は、Zr、Ti、Nb、Ta、V及びこれらの金属の合金からなるグループから選択されることが好ましく、このグループはさらに、Cr、Mn、Fe、Co、Ni、Al、Y、La及び希土類を含むことができる。

【0013】

米国特許第6,544,665号は、サーマルバリアコーティングであって、通常ならば結晶粒の焼結及び粗大化並びに細孔の粒粗大化を許し、又は促進するであろう不純物を酸化物ゲッタで捕捉するために、結晶粒界及び該コーティングの細孔全体に分散した少量のアルミナ沈殿物を含む、サーマルバリアコーティングを開示している。

【0014】

国際公開第A−2005/122300号は、金属支持材料と、良質の炭化水素クラッキング触媒からなる活性アノード層と、電解質層と、活性カソード層と、好ましくはLSMとフェライトの混合物からなる、カソード集電体への遷移層とを備えるSOFCセルであって、金属支持材料と活性アノードとの間の拡散を防ぐ手段を備える、SOFCセルを開示している。

【0015】

米国特許第6,099,985号は、固体酸化物型燃料電池において使用される、アノード中の第1の金属の粒子の粗大化を妨げる方法であって、

・電解質基板を形成するステップと、

・第1の金属と、第1の金属に対して、固体酸化物型燃料電池中で使用されているときにアノード層中の第1の金属の粒子の粗大化を実質的に妨げるのに有効な量の金属酸化物とを含む固溶体アノード層の液体前駆体を調製するステップと、

・この液体前駆体を分解して、前記第1の金属と、第1の金属に対して、固体酸化物型燃料電池中で使用されているときにアノード層中の第1の金属の粒子の粗大化を実質的に妨げるのに有効な量の前記金属酸化物とを含む固溶体を形成するステップと、

・この固溶体をアノード層粉末に変換するステップと、

・このアノード層粉末をアノード懸濁液材料に変換するステップと、

・このアノード懸濁液材料を電解質基板上に配置するステップと、

・このアノード懸濁液材料を硬化させて、電解質基板上に配置されたアノード層を形成するステップと

を含む方法を開示している。

【0016】

米国特許出願公開第A−2005/0214616号は、化学的安定化ジルコニアと、Al2O3、TiO2、MgO、BN及びSi3N4の中から選択されたナノサイズのセラミックドーパント材料とを含む不均質構造を有するセラミック−セラミックナノコンポジット電解質に関する。

【0017】

米国特許第5,419,827号は、

(a)

(i)その70モル%超が酸化イットリウムである安定剤1.5〜7.0モル%と、

(ii)残部としての酸化ジルコニウム及び不可避の不純物と

から実質的になる部分安定化ジルコニアの結晶粒と、

(b)

(i)前記酸化ジルコニウムと前記安定剤の総量の0.01〜2重量%のMgOと、

(ii)前記酸化ジルコニウムと前記安定剤の総量の0.1〜30重量%のAl2O3と、

(iii)前記酸化ジルコニウムと前記安定剤の総量の0.3〜3重量%のSiO2と

を含むガラス相を含む結晶粒界と

から実質的になり、臨界温度差が340℃以上である焼結ジルコニアセラミックを開示している。

【0018】

米国特許出願公開第A−2004/0166380号は、多孔質セラミックマトリックスと、この多孔質セラミックマトリックスの細孔内に少なくとも部分的に分散した少なくとも1種の電子伝導性材料とを備え、多孔質セラミックマトリックスが、少なくとも約0.5μmの平均細孔径を有する複数の細孔を含むカソードを開示している。

【発明の概要】

【発明が解決しようとする課題】

【0019】

以上のことから、デバイスの全体性能を向上させるために、結晶粒界及び反応性電極部位に存在する不純物の量を減らすことが望まれている。

【0020】

[発明の目的]

本発明の目的は、性能が向上し、寿命が延長された固体酸化物型セル、並びに該セルを製造する方法を提供することであった。

【課題を解決するための手段】

【0021】

[発明の簡単な説明]

本発明は、支持層、第1の電極層、電解質層及び第2の電極層を備える固体酸化物型セルであって、電極層のうちの少なくとも一方が、電解質材料と、触媒と、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子とを含む、固体酸化物型セルを提供する。

【0022】

本発明はさらに、支持層、アノード層、電解質層及びカソード層を備える固体酸化物型セルであって、支持層とアノード層の間及び/又はカソード層の上に不純物シンク層をさらに備え、不純物シンク層が、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子を含む、固体酸化物型セルを提供する。

【0023】

本発明はさらに、上記の固体酸化物型セルを製造する方法であって、

・支持層を設けるステップと、

・支持層上に第1の電極層を付与するステップと、

・前記電極層の上に電解質層を付与するステップと、

・前記電解質層の上に第2の電極層を付与するステップと、

・得られた構造を焼結するステップと

を含み、第1の電極層と第2の電極層のうちの少なくとも一方が、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子を含む

方法を提供する。

【0024】

本発明はさらに、上記の固体酸化物型セルを製造する方法であって、

・支持層を設けるステップと、

・任意選択で、支持層上に不純物シンク層を付与するステップと、

・支持層又は不純物シンク層上に第1の電極層を付与するステップと、

・前記第1の電極層の上に電解質層を付与するステップと、

・前記電解質層の上に第2の電極層を付与するステップと、

・任意選択で、前記第2の電極層の上に不純物シンク層を付与するステップと、

・得られた構造を焼結するステップと

を含み、製造されたセルが少なくとも1つの不純物シンク層を備え、前記不純物シンク層が、電解質材料と、触媒と、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子とを含む

方法を提供する。

【0025】

好ましい実施形態は従属請求項に示されている。

【図面の簡単な説明】

【0026】

【図1】標準アノード支持型セル及びSOFCモードにおける動作原理を示す図である。

【図2】SOC中で使用するのに適した、アノード支持体(AS)、アノード(A)及び電解質(E)を備える多層コンポーネントの概略未焼結構造を示す図である。

【図3a】シリカ不純物を含むNi−YSZアノードのSEM顕微鏡写真である。IMは不純物相を表す。

【図3b】シリカ不純物を含むNi−YSZアノードのSEM顕微鏡写真である。IMは不純物相を表す。

【図3c】図3a及び3bに示した材料のXRDである。

【図3d】600h試験後の電極−電解質界面付近の不純物の分布のスケッチである。GBは結晶粒界を表す。

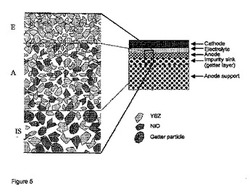

【図4】不純物シンク層(IS)、アノード(A)及び電解質(E)を備える、本発明の一実施形態の未焼結構造を示す図である。

【図5】電解質層(E)、アノード(A)及びアノード支持層(AS)を備える、実施例1で得られる多層構造の未焼結微細構造を示す図である。

【図6】カソード不純物シンク層(CIS)、カソード前駆体層(CP)、電解質層(E)、アノード(A)及びアノード不純物シンク層(AIS)を備える、カソード部位及びアノード部位上に不純物シンクを有する多層構造を示す図である。

【図7】不純物シンク層(IS)、電極前駆体(EP)及び電解質(E)を備える、本発明の他の実施形態に基づくSOCの構造を示す図である。

【発明を実施するための形態】

【0027】

[発明の説明]

本発明は、支持層、アノード層、電解質層及びカソード層を備える固体酸化物型セルであって、アノード層とカソード層のうちの少なくとも一方が、電解質材料と、触媒と、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子とを含む固体酸化物型セルに関する。

【0028】

有利には、この固体酸化物型セルが、コンポーネントを焼結するステップ中、及び/又はセルスタック操作中に、望ましくない不純物を引きつけて、それらと結合する先進のゲッタ系を形成する凝集粒子を含む。本明細書で使用されるとき、「ゲッタ系」又は「ゲッタ粒子」は、SOCに含まれる凝集粒子を指す。前記凝集粒子は、不純物を引きつける種として機能し、したがって、例えば結晶粒界ではなしに、前記凝集粒子の位置に不純物を集中させ、それによって不純物に対する「ゲッタ」粒子として機能する。

【0029】

さらに、有利には、表面の不純物相を可動化して、結晶粒界及び反応性電極部位から、前記ゲッタ粒子、すなわち凝集粒子が位置する領域への不純物相の拡散を促進し、そこで不純物は結合し、不動化される。

【0030】

表1に、一般的な不純物、並びに電極を形成する一般的な材料の例としての出発材料YSZ、NiO及びLSM中に通常含まれるそれらの不純物の量を示す。

【0031】

ナノサイズの細孔を有するスカベンジャー凝集体を形成することが非常に有利である。これは、ナノサイズの細孔を有するスカベンジャー凝集体が、可動化した不純物を引きつける毛管力を提供するためである。

【0032】

【表1】

【0033】

アノード支持型SOFCは一般に、NiO−YSZアノード支持体(AS)、電気化学的に活性なNiO−YSZアノード(A)及びYSZ電解質(E)の共焼結によって製造される。図2に示す多層構造は、例えばアノード支持層をテープキャスティング(tape−casting)し、続いてA及びE層を例えば吹付け塗りにより付着させることによって製造することができる。さらに、Christiansen,N.、Kristensen,S.、Holm−Larsen,H.、Larsen,P.H.、Mogensen,M.、Hendriksen,P.V.、Linderoth,S.,「Status of the SOFC development at Haldor Topsoe/Riso」、Proceedings.8.International symposium on solid oxide fuel cells(SOFC VIII)、Electrochemical Society 203、Meeting、パリ(フランス)、2003年4月27日〜5月2日、Singhal,S.C.、Dokiya,M.(編)、(Electrochemical Society、米ニュージャージー州Pennington、2003年)、105〜112ページに論じられているように、カソード(図2には示されていない)を、吹付け塗りによって付着させることができる。

【0034】

分解図部分(図2のB)は、未焼結状態、すなわち焼結前のさまざまな層中のNiO粒子(濃色)及びYSZ粒子(淡色)を示す。焼結工程の間、有利には、原料に含まれる不純物は、それぞれの層中の元素の拡散速度を速める液相を提供することで、結晶粒成長及び細孔排除に役立つ。焼結工程は、焼結添加剤、例えば遷移金属酸化物の添加によってさらに促進することができる。粒子の表面にはほぼ常に初期不純物層が存在し、焼結ステップの間に、この表面には不純物がさらに偏析することに留意すべきである。

【0035】

構成材料中及びガラス相中における溶解度は温度によって変化するため、デバイスの操作又は他のハンドリング中にも不純物は導入されることがある。不純物は、システムの動作に関与するガスの成分(空気、燃料など)により、界面にも導入される。不純物は、システムの他の構成要素、例えばセルを接続する相互接続からガス相中に輸送されることもある。

【0036】

図2のBに示した未焼結微細構造は、気密性を保証するために、焼結中に電解質の密度が、好ましくは理論密度の96%超まで高まり、アノード及びアノード支持層が、焼結後に、好ましくは15〜20%程度の多孔率を有するように(NiOからNiへの還元の後、多孔率は一般に30〜40%の範囲となる)、調整される。電解質中の不純物の一部は、結晶粒成長及び細孔排除の間に、結晶粒界(GB)に沿って表面まで拡散する。

【0037】

アノード側で、これらの不純物は、アノードに由来する不純物と相まって、シリカ不純物を含むSOFC Ni−YSZアノードのSEM顕微鏡写真である図3a)及びに3b)に示すように、反応性部位をある程度遮蔽する。図3c)のEDSは、不純物の少なくとも一部分がSiを含むことを示している。図3d)は、600h試験(例えばLiu他、Solid state ionics、161(2003年)参照)後の電極−電解質界面付近の不純物(IM)の分布のスケッチである。

【0038】

図3aから、3相境界領域(TPB)への燃料ガスのアクセスが不純物によって制限されていることが明らかであり、これによって、アノードの電気化学性能がかなり制限されることは避けられない。この状況はカソード側でも同様である。本発明が実現するように、不純物相の除去は、結果的に、このような構成要素の電気性能を向上させる。イオン伝導度を高めるためには、本発明で達成されるように、TPBからだけでなく、結晶粒界からも不純物を除去することが有利である。

【0039】

理想的に、不純物(及び意図的に添加された焼結助剤)は最初、焼結を助け、続いて、不純物及び添加剤がデバイス性能を低下させうる決定的な領域(すなわちGB及びTPB)から除去される。したがって、焼結助剤などの添加剤を、追加の制限なしで使用することができるため、従来技術で知られているデバイスの準備は、不利な影響を受けない。しかしながら、デバイス性能を不利に低下させる不純物であるこれらの添加剤が中和されるため、デバイスの寿命は大幅に改善される。

【0040】

好ましい一実施形態では、不純物を引きつける粒子が、Al2O3、MgO、CaO、CaZrO3、SrZrO3、BaZrO3及びこれらの混合物からなるグループから選択された酸化物を含む。さらに、前記粒子はメソポーラス凝集粒子であることが好ましい。或いは、これらの粒子は、非多孔質凝集粒子を形成することができる。

【0041】

さらに、本発明の固体酸化物型セルでは、電解質材料が、ドープされたジルコニア、ドープされたセリア、ドープされたガリウム酸塩及びプロトン伝導性電解質からなるグループから選択されることが好ましい。

【0042】

他の実施形態では、本発明が、支持層、アノード層、電解質層及びカソード層を備える固体酸化物型セルであって、支持層とアノード層の間及び/又はカソード層の上に不純物シンク(sink)層をさらに備え、不純物シンク層が、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子を含む、固体酸化物型セルに関する。

【0043】

不純物シンク層中の凝集粒子は、Al2O3、MgO、CaO、CaZrO3、SrZrO3、BaZrO3及びこれらの混合物からなるグループから選択された酸化物を含むことが好ましい。さらに、不純物シンク層は、ドープされたジルコニア、ドープされたセリア、ドープされたガリウム酸塩及びプロトン伝導性電解質からなるグループから選択された電解質材料を含むことが好ましい。

【0044】

凝集粒子は、層を形成するそれぞれの組成物の総体積の1から50体積%、より好ましくは5から30体積%、最も好ましくは10から20体積%存在することが好ましい。

【0045】

本発明の前記実施形態の未焼結構造の概略図を示す図4に、本発明の原理をさらに示す。この多層コンポーネントは、アノード支持体(分解図部分には示されていない)、不純物シンク層(IS)、アノード(A)及び電解質(E)からなる。不純物シンク層(IS)は、3つの相、すなわちNiO(濃灰色で示されている)と、YSZ(淡灰色)と、毛管作用及び不純物相に対するその化学親和力によって不純物相を引きつける凝集粒子(陰影がつけられている)(すなわち凝集粒子はΔGシンクの働きをする)とからなる。

【0046】

アノード層(A)中の粒子は、不純物相を可動化する融剤でコーティングされていることが好ましく、さらに、電解質層(E)中の粒子も融剤でコーティングされていることが好ましい。好ましくは、このコーティングがさらに焼結剤を含むことができる。不純物相の固有の移動度によっては、上記の融剤(図4では粒子の周囲の太い黒線によって示されている)を省くことができる。焼結工程の間に、不純物相はゲッタ粒子まで拡散し、そこでそれらは反応して、安定相を形成する。

【0047】

上記の可動化剤として適当な材料には、アルカリ酸化物、アルカリ土類酸化物、遷移金属酸化物及び/又はB2O3などがある。これらの材料は、2元酸化物の形態で添加することができるが、他の形態、例えばSrCO3も適当であることがある。Na2O、K2O、MnOx、VOxがより好ましい。これらの添加は、KNO3又はNaCH3CO2のような金属塩を使用して実施することができる。

【0048】

凝集粒子は、(図4に示すように)層として、或いは電極及び/又は支持層中の離散粒子として存在することができる。凝集粒子はさらに、支持層(1つ又は複数)内に存在するドープされたジルコニア粒子の一部又は全部に取って代わることができる。適当な材料は一般に、不純物元素と反応して、不純物相単独よりも低い生成ギブズエネルギーを有する結晶相を形成する組成物を含む。

【0049】

上表1から明らかなように、SiO2は、SOCに対して使用される材料に含まれる最も突出した不純物の1つである。以下の化合物は、SiO2に対するゲッタ材料として適当な好ましい凝集粒子である:Al2O3、アルカリ土類酸化物(MgO、CaO)、アルカリ土類ジルコン酸塩(CaZrO3、SrZrO3及びBaZrO3)、並びにMg及びCaがドープされたジルコニア。表2は、適当なSiO2ゲッタ材料及びそれらによって生じる反応生成物を示す。

【0050】

【表2】

【0051】

凝集粒子はメソポーラス粒子であることが好ましい。さらに、0.5から10μmの粒径及び10nmから0.5μmの平均細孔径を有する粒子が好ましい。これらの粒子は例えば、懸濁液中で微細粉末を凝集させ、続いて遠心法により分離することによって製造することができる。

【0052】

凝集前の懸濁液に、黒鉛、木炭、天然デンプン、PMMA球体などの充填材を含めてもよい。代替製造法は懸濁液の噴霧乾燥である。得られた粉末を分離後に熱処理して、有機物を除去し、凝集粒子を電気化学デバイスに組み込む前に粒子のメソ構造又はナノ構造を圧密化する。

【0053】

図6に、アノード側(A)とカソード側(図6ではカソード前駆体CPとして示されている)に不純物シンク層(IS)を備える固体酸化物型セルを示す。焼結後、カソード側の不純物シンク層は、カソード電極触媒を含浸させるカソード前駆体層の働きもする。

【0054】

図7に、両方の電極前駆体層及び電解質に可動化剤が添加された対称セルを示す。セルの両側の不純物シンク層にはゲッタ粒子が添加されており、ゲッタ粒子は、コーティングされた粒子の周囲の黒い線で示されている。

【0055】

それぞれの層の要件及び厚さに応じて、示されたセルを自己支持型セルとすることができ、又は、セルが、どちらかの側に、支持体(図7には示されていない)、例えばNi/YSZ支持体又は金属支持体を備えることができる。

【0056】

本発明はさらに、上記の固体酸化物型セルを製造する方法であって、

・支持層を設けるステップと、

・支持層上に第1の電極層を付与するステップと、

・前記第1の電極層の上に電解質層を付与するステップと、

・前記電解質層の上に第2の電極層を付与するステップと、

・得られた構造を焼結するステップと

を含み、第1の電極層と第2の電極層のうちの少なくとも一方が、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子を含む

方法に関する。

【0057】

さらに、固体酸化物型セルが前述の不純物シンク層を備える場合、本発明は、固体酸化物型セルを製造する方法であって、

・支持層を設けるステップと、

・任意選択で、支持層上に不純物シンク層を付与するステップと、

・支持層又は不純物シンク層上に第1の電極層を付与するステップと、

・前記第1の電極層の上に電解質層を付与するステップと、

・前記電解質層の上に第2の電極層を付与するステップと、

・任意選択で、前記第2の電極層の上に不純物シンク層を付与するステップと、

・得られた構造を焼結するステップと

を含み、製造されたセルが少なくとも1つの不純物シンク層を備え、前記不純物シンク層が、電解質材料と、触媒と、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子とを含む

方法を提供する。

【0058】

第1の電極はアノード、第2の電極はカソードであることが好ましい。第1の電極がカソード、第2の電極がアノードであることも好ましい。

【0059】

不純物相の特性の調整は、a)適当な添加剤の使用によって、及び/又はb)雰囲気の変更によって達成されることが好ましい。この調整により、低い粘度及び表面張力、並びに電極又は支持層の小体積部分を構成する特殊なゲッタ構造に対する不純物相の高い化学親和力のため、移動度が増大する。望ましくない不純物相は、このゲッタ構造内に大量に蓄積し、そこで化学的に反応し、結合する。凝集粒子として使用される材料は、不純物相中に存在する元素に対して強い親和力を有する。毛管作用によってガラスの吸収をさらに促進するため、凝集粒子は、ナノポーラスの粒子/凝集体であることが好ましい。

【0060】

雰囲気制御の好ましい1つの方法は、高H2O濃度を有する雰囲気中での熱処理の間に、揮発性の水酸化物相の形成によって、不純物を可動化し、除去する方法である。焼結ステップ中の雰囲気の相対湿度は、好ましくは少なくとも30%、より好ましくは少なくとも50%、よりいっそう好ましくは少なくとも60%である。

【0061】

焼結ステップは、900から1300℃の温度で実施することが好ましい。

【0062】

セルの電気化学的活性部位から不純物を除去する新規のゲッタ系により、有利には、本発明の固体酸化物型セルは、長い寿命及び高い性能を有する。

【0063】

本発明の方法は、有利には、単純かつ非常に効率的なやり方で、不純物を可動化し、固体電気化学デバイス中の結晶粒界及び反応性電極部位(3相境界)から不純物を除去し、工程の費用効果を高め、先行技術のSOCに比べて改良されたSOCを可能にする。

【0064】

本発明の多層構造は特に、固体酸化物型セル(SOC)、電気化学煙道ガス浄化セル及び酸素又は水素分離膜で使用するのに適する。

【0065】

次に、具体的な実施例によって本発明を例示する。しかしながら、本発明をそれらの実施例に限定することは意図されていない。

【実施例】

【0066】

実施例1(可動化剤無添加)

アノードとアノード支持体との間に不純物シンク層を有する固体酸化物型燃料電池を形成した。この多層構造を図5に示す。

【0067】

第1のステップは、4つのテープ、すなわちアノード支持体テープ(AS)、不純物シンクテープ(IS)、アノードテープ(A)及び電解質テープ(E)を製造するステップである。添加剤としてのポリビニルピロリドン(PVP)、ポリビニルブチラール(PVB)及びEtOH+MEKとともにボールミルで粉末を粉砕することにより、テープキャスティング用の懸濁液を製造した。これらの懸濁液を、ダブルドクターブレードシステムを使用してテープキャスティングし、続いてテープを乾燥した。

【0068】

AS層:懸濁液は、イットリア安定化ジルコニア(YSZ)45体積%及びNiO粉末約55体積%を含む。テープキャスティングした層の焼結前の厚さは400μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0069】

IS層:懸濁液は、多孔質SrZrO3粒子20体積%(平均粒径は約4マイクロメートル、平均細孔径は70nmであった)、イットリア安定化ジルコニア(YSZ)25体積%及びNiO粉末約55体積%を含む。テープキャスティングした層の焼結前の厚さは25μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0070】

A層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)及びNiO粉末約60体積%を含む。テープキャスティングした層の焼結前の厚さは約25μmであった。焼結及び還元後のこの層の多孔率は約25%であった。

【0071】

E層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)を含む。テープキャスティングした層の焼結前の厚さは約15μmであった。

【0072】

第2のステップでは、これらのテープを、2ロール構成の加熱されたロールを使用することにより、AS−IS−A−Eの順に積層した。温度は約140℃、圧力は約1バールであった。

【0073】

第4のステップでは、積層したテープを所望の形状に切断した。この切断は、ナイフ打抜き(knife punching)により、焼結後の面積が12×12cm2になるように実施した。

【0074】

第5のステップでは、この半電池を焼結した。半電池を炉に入れ、約1300℃で焼結し、そのまま約12時間置き、その後、室温まで冷却した。

【0075】

第6のステップでは、La0.75Sr0.25MnO3〜δとSYSZの1:1(重量比)混合物を含むインクを、電解質層(E)の表面にスクリーン印刷することにより、焼結した半電池上にカソードを付着させた。印刷した層の焼結前の厚さは30μmであった。

【0076】

第7のステップは、約1100℃の炉の中でこの電池を2時間焼結し、その後に室温まで冷却するステップである。

【0077】

実施例2(電解質及びアノード中に可動化剤を含む)

アノードとアノード支持体との間に不純物シンク層を有する固体酸化物型燃料電池であり、電解質スラリ及びアノードスラリにK2Oを可動化剤として添加した、固体酸化物型燃料電池を得た。この多層構造を図4に示す。

【0078】

第1のステップは、4つのテープ、すなわちアノード支持体テープ(AS)、不純物シンクテープ(IS)、アノードテープ(A)及び電解質テープ(E)を製造するステップである。実施例1に記載したとおりに、テープキャスティング用の懸濁液を製造し、キャスティングした。

【0079】

AS層:懸濁液は、イットリア安定化ジルコニア(YSZ)45体積%及びNiO粉末約55体積%を含む。テープキャスティングした層の焼結前の厚さは400μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0080】

IS層:懸濁液は、多孔質CaZrO3粒子15体積%(平均粒子径は6マイクロメートル未満、平均細孔径は60nmである)、イットリア安定化ジルコニア(YSZ)30体積%及びNiO粉末約55体積%を含む。テープキャスティングした層の焼結前の厚さは30μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0081】

A層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)40体積%、NiO粉末約60体積%及びK2O0.1体積%を含む。テープキャスティングした層の焼結前の厚さは約25μmであった。焼結及び還元後のこの層の多孔率は約25%であった。

【0082】

E層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)及びK2O0.05体積%を含む。テープキャスティングした層の焼結前の厚さは約15μmであった。

【0083】

第2のステップでは、これらのテープを、2ロール構成の加熱されたロールを使用することにより、AS−IS−A−Eの順に積層した。温度は約140℃、圧力は約1バールであった。

【0084】

第4のステップでは、積層したテープを所望の形状に切断した。この切断は、ナイフ打抜きにより、焼結後の面積が12×12cm2になるように実施した。

【0085】

第5のステップでは、この半電池を焼結した。半電池を炉に入れ、約1300℃で焼結し、そのまま約8時間置き、その後、室温まで冷却した。

【0086】

第6のステップでは、La0.75Sr0.25MnO3〜δとSYSZの1:1(重量比)混合物を含むインクを、電解質層(E)の表面にスクリーン印刷することにより、焼結した半電池上にカソードを付着させた。印刷した層の焼結前の厚さは30μmであった。

【0087】

第7のステップは、約1100℃の炉の中でこの電池を2時間焼結し、その後に室温まで冷却するステップである。

【0088】

実施例3(セリア障壁層を含む)

アノードとアノード支持体との間に不純物シンク層を有する固体酸化物型燃料電池であり、電解質スラリ及びアノードスラリにK2Oを可動化剤として添加した、固体酸化物型燃料電池を得た。

【0089】

第1のステップは、4つのテープ、すなわちアノード支持体テープ(AS)、不純物シンクテープ(IS)、アノードテープ(A)及び電解質テープ(E)を製造するステップである。実施例1に記載したとおりに、テープキャスティング用の懸濁液を製造し、キャスティングした。

【0090】

AS層:懸濁液は、イットリア安定化ジルコニア(YSZ)45体積%及びNiO粉末約55体積%を含む。テープキャスティングした層の焼結前の厚さは400μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0091】

IS層:懸濁液は、多孔質CaZrO3粒子15体積%(平均粒子径は約6マイクロメートル、平均細孔径は60nmである)、イットリア安定化ジルコニア(YSZ)30体積%及びNiO粉末約55体積%を含む。テープキャスティングした層の焼結前の厚さは30μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0092】

A層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)40体積%、NiO粉末約60体積%及びK2O0.1体積%を含む。テープキャスティングした層の焼結前の厚さは約25μmであった。焼結及び還元後のこの層の多孔率は約25%であった。

【0093】

E層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)及びK2O0.05体積%を含む。テープキャスティングした層の焼結前の厚さは約15μmであった。

【0094】

第2のステップでは、これらのテープを、2ロール構成の加熱されたロールを使用することにより、AS−IS−A−Eの順に積層した。温度は約140℃、圧力は約1バールであった。

【0095】

第3のステップでは、積層したテープの電解質側にCGOの懸濁液を吹付け塗りすることにより、障壁層を付着させた。吹付け塗りした層の焼結前の厚さは3μmであった。

【0096】

第4のステップでは、積層し、吹付け塗りしたテープを所望の形状に切断した。この切断は、ナイフ打抜きにより、焼結後の面積が12×12cm2になるように実施した。

【0097】

第5のステップでは、この半電池を焼結した。半電池を炉に入れ、約1300℃で焼結し、そのまま約8時間置き、その後、室温まで冷却した。

【0098】

第6のステップでは、La0.6Sr0.4Fe0.8Co0.2O3〜δとCGOの1:1(重量比)混合物を含むインクを、電解質層(E)の表面にスクリーン印刷することにより、焼結した半電池上にカソードを付着させた。印刷した層の焼結前の厚さは30μmであった。

【0099】

第7のステップは、約900℃の炉の中でこの電池を2時間焼結し、その後に室温まで冷却するステップである。

【0100】

実施例4

実施例2に関して上で概説したとおりに電池を製造した。ただし、電解質層へのK2Oの添加は省いた。

【0101】

実施例5(H2Oによる可動化)

実施例2のステップ1から4に関して上で概説したとおりの方法で電池を製造した。ただし、アノード及び電解質層にK2Oは添加しなかった。

【0102】

第5のステップでは、この半電池を焼結した。半電池を炉に入れ、H2Oを25%含有する空気を含む雰囲気中において約1350℃で焼結した。最大温度における滞留時間は約9時間であり、その後、室温まで冷却した。

【0103】

第6のステップでは、La0.75Sr0.25MnO3〜δとCe0.9Gd0.1O2〜δ(CGO)の1:1(重量比)混合物を含むインクを、電解質層(E)の表面にスクリーン印刷することにより、焼結した半電池上にカソードを付着させた。印刷した層の焼結前の厚さは30μmであった。

【0104】

第7のステップは、約1100℃の炉の中でこの電池を2時間焼結し、その後に室温まで冷却して、最終的な電池を得るステップである。

【0105】

実施例6

アノードとアノード支持体との間に不純物シンク層を有する固体酸化物型燃料電池を得た。さらに、電解質層の上に、SYSZカソード前駆体層及び不純物シンク層を追加した。カソード前駆体層、電解質層及びアノード層用のスラリに、Na2Oを可動化剤として添加した。この構造を図6に示す。

【0106】

第1のステップは、6つのテープ、すなわちアノード支持体テープ(AS)、アノード不純物シンクテープ(AIS)、アノードテープ(A)、電解質テープ(E)、カソード前駆体テープ(CP)及びカソード不純物シンクテープ(CIS)を製造するステップである。実施例1に記載したとおりに、テープキャスティング用の懸濁液を製造し、キャスティングした。

【0107】

AS層:懸濁液は、イットリア安定化ジルコニア(YSZ)45体積%及びNiO粉末約55体積%を含む。テープキャスティングした層の焼結前の厚さは400μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0108】

AIS層:懸濁液は、多孔質CaZrO3粒子15体積%(平均粒子径は約6マイクロメートル、平均細孔径は40nmであった)、イットリア安定化ジルコニア(YSZ)30体積%及びNiO粉末約55体積%を含む。テープキャスティングした層の焼結前の厚さは30μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0109】

A層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)40体積%、NiO粉末約60体積%及びNa2O0.1体積%を含む。テープキャスティングした層の焼結前の厚さは約25μmであった。焼結及び還元後のこの層の多孔率は約25%であった。

【0110】

E層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)及びNa2O0.05体積%を含む。テープキャスティングした層の焼結前の厚さは約15μmであった。

【0111】

CP層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)及びNa2O0.1体積%を含む。テープキャスティングした層の焼結前の厚さは約25μmであった。焼結及び還元後のこの層の多孔率は40%の範囲内にあった。

【0112】

CIS層:懸濁液は、多孔質CaZrO3粒子20体積%(平均粒子径は約6マイクロメートル、平均細孔径は60nmであった)及びイットリア安定化ジルコニア(YSZ)80体積%を含む。テープキャスティングした層の焼結前の厚さは25μmの範囲内にあった。焼結及び還元後のこの層の多孔率は40%の範囲内にあった。

【0113】

第2のステップでは、これらのテープを、2ロール構成の加熱されたロールを使用することにより、AS−AIS−A−E−CP−CISの順に積層した。温度は約140℃、圧力は約1バールであった。

【0114】

第4のステップでは、積層したテープを所望の形状に切断した。この切断は、ナイフ打抜きにより、焼結後の面積が12×12cm2になるように実施した。

【0115】

第5のステップでは、この半電池を焼結した。半電池を炉に入れ、約1300℃で焼結し、そのまま約12時間置き、その後、室温まで冷却した。

【0116】

第6のステップはカソードの含浸ステップである。多孔質構造(CP及びCIS)中に、La、Sr及びMnの硝酸溶液を真空溶浸させる。この溶浸は、硝酸塩を分解するための中間加熱ステップを挟んで6回実行する。含浸後のペロブスカイト型カソードの組成は、(La0.75Sr0.25)0.95MnO3〜δであった。

【0117】

実施例7

ステップ2においてテープキャスティングの代わりにスクリーン印刷を使用した以外は、実施例6で概説したとおりの方法で電池を得た。

【0118】

実施例8

5つの層、すなわち不純物シンク層(IS)−電極前駆体層(EP)−電解質層(E)−電極含浸層(EP)−不純物シンク層(IS)を備える対称固体酸化物型燃料電池を得た。可動化剤として、電極前駆体スラリにB2O3を添加し、電解質スラリにK2Oを添加した。この実施例の電池を図7に示す。

【0119】

第1のステップは、不純物シンクテープ(IS)、電極前駆体テープ(EP)及び電解質テープ(E)を製造するステップである。実施例1に記載したとおりに、テープキャスティング用の懸濁液を製造し、キャスティングした。

【0120】

IS層:懸濁液は、多孔質SrZrO3粒子25体積%(平均粒子径は約6マイクロメートル、平均細孔径は60nmである)及びマグネシア安定化ジルコニア(MgSZ)75体積%を含む。テープキャスティングした層の焼結前の厚さは30μmの範囲内にあった。焼結及び還元後のこの層の多孔率は40%の範囲内にあった。

【0121】

EP層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)及びB2O30.05体積%を含む。テープキャスティングした層の焼結前の厚さは約25μmであった。焼結及び還元後のこの層の多孔率は35%の範囲内にあった。

【0122】

E層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)及びK2O0.05体積%を含む。テープキャスティングした層の焼結前の厚さは約15μmであった。

【0123】

第2のステップでは、これらのテープを、2ロール構成の加熱されたロールを使用することにより、IS−EP−E−EP−ISの順に積層した。温度は約140℃、圧力は約1バールであった。

【0124】

第4のステップでは、積層したテープを所望の形状に切断した。この切断は、ナイフ打抜きにより、焼結後の面積が12×12cm2になるように実施した。

【0125】

第5のステップでは、この半電池を焼結した。この対称電池を炉に入れ、約1250℃で焼結し、そのまま約12時間置き、その後、室温まで冷却した。

【0126】

第6のステップはカソードの含浸ステップである。多孔質構造中に、La、Sr及びMnの硝酸溶液を真空溶浸させた。この溶浸は、硝酸塩を分解するための中間加熱ステップを挟んで4回実行した。含浸後のペロブスカイト型カソードの組成は、(La0.75Sr0.25)0.95MnO3〜δであった。

【0127】

第7のステップはアノードの含浸ステップである。カソードの反対側の多孔質構造中に、Niの硝酸塩溶液を真空溶浸させた。この溶浸は、硝酸塩を分解するための中間加熱ステップを挟んで7回実行した。

【0128】

実施例9

アノードとアノード支持体との間に不純物シンク層を有する固体酸化物型燃料電池を製造した。この実施例で得られた電池を図5に示す。

【0129】

第1のステップは、アノード支持体(AS)、不純物シンク(IS)、アノード(A)及び電解質(E)スラリを製造するステップである。添加剤としてのポリビニルピロリドン(PVP)、ポリビニルブチラール(PVB)及びEtOH+MEKとともにボールミルで粉末を粉砕することにより、懸濁液を製造した。粒径の制御の後、AS懸濁液をテープキャスティングし、乾燥後、アノード支持層上にIS、A及びEスラリを、中間乾燥を挟んで吹付け塗りした。

【0130】

AS層:懸濁液は、イットリア安定化ジルコニア(YSZ)45体積%及びNiO粉末約55体積%を含む。テープキャスティングした層の焼結前の厚さは400μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0131】

IS層:懸濁液は、多孔質SrZrO3粒子20体積%(平均粒径は約4マイクロメートル、平均細孔径は40nmである)、イットリア安定化ジルコニア(YSZ)25体積%及びNiO粉末約55体積%を含む。吹付け塗りした層の焼結前の厚さは25μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0132】

A層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)及びNiO粉末約60体積%を含む。吹付け塗りした層の焼結前の厚さは約25μmであった。焼結及び還元後のこの層の多孔率は約25%であった。

【0133】

E層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)を含む。吹付け塗りした層の焼結前の厚さは約15μmであった。

【0134】

第3のステップでは、吹付け塗りしたテープを所望の形状に切断した。この切断は、ナイフ打抜きにより、焼結後の面積が12×12cm2になるように実施した。

【0135】

第4のステップでは、この半電池を焼結した。半電池を炉に入れ、約1300℃で焼結し、そのまま約12時間置き、その後、室温まで冷却した。

【0136】

第5のステップでは、La0.75Sr0.25MnO3〜δとSYSZの1:1(重量比)混合物を含むインクを、電解質層(E)の表面にスクリーン印刷することにより、焼結した半電池上にカソードを付着させた。印刷した層の焼結前の厚さは30μmであった。

【0137】

第6のステップは、約1100℃の炉の中でこの電池を2時間焼結し、その後に室温まで冷却するステップである。

【0138】

実施例10

実施例6で概説したとおりの方法で電池を得た。ただし、図7に示すように、対称構造物の片側にアノード支持層(AS)を積層した。

【0139】

実施例11

実施例6のステップ1から4に概説したとおりの方法で電池を得た。ただし、図7に示すように、対称構造物の片側に(例えばFeCr合金ベースの)金属支持層を積層した。

【0140】

第5のステップでは、この半電池を焼結した。この電池を炉に入れ、還元条件下において約1250℃で焼結し、そのまま約6時間置き、その後、室温まで冷却した。

【0141】

実施例6に記載したとおりの方法で電池を完成させた。

【0142】

実施例12

実施例1で概説したとおりの方法で電池を得た。ただし、IS層を省き、AS層ではYSZの代わりにMg安定化ジルコニアを使用した。

【0143】

実施例13

実施例1で概説したとおりの方法で電池を得た。ただし、IS層を省き、AS層ではYSZの代わりにCa安定化ジルコニアを使用した。

【0144】

実施例14

実施例3で概説したとおりの方法で電池を得、A層に凝集粒子を追加した。

【0145】

実施例15

実施例6で概説したとおりの方法で電池を得、電極前駆体層に凝集粒子を追加した。

【0146】

実施例16

空気からの酸素の分離及びある化学プロセス(例えばCH4の酸化)への酸素の供給のために使用するのに適したガス分離デバイスを、以下のステップによって製造した。

1)MgOの支持管構造を製造するステップ。

2)(Ni又はRh及びMgO又はAl2O3を含む)適当な触媒粒子と実施例9に記載したタイプのIS粒子とを含むスラリを湿式吹付けすることにより、非常に薄い触媒層(〜2μm)を付与するステップ。

3)適当なサイズの膜材料粒子を含む安定した懸濁液中への前記管の浸し塗りにより、La0.6Sr0.4Fe0.8Ga0.2O3膜層を付与するステップ。

4)1250℃、4時間、前記管を焼成して、膜を高密度化するステップ。

5)実施例6で指定したタイプのIS粒子を20重量%加えた適当な触媒La0.6Sr0.4Fe0.6Co0.4O3の懸濁液を湿式吹付けすることにより、前記管の外面に触媒層を付与するステップ。

【0147】

実施例17

空気からの酸素の分離及びある化学プロセス(例えばCH4の酸化)への酸素の供給のために使用するのに適したガス分離デバイスを、以下のステップによって製造した。

1)Mg安定化ジルコニアの支持テープを(実施例1で概説したとおりに)テープキャスティングすることにより、支持板を製造するステップ。テープキャスティング用の懸濁液は、添加剤としてのPVP、PVB及びEtOH+MEKとともにボールミルで粉末を粉砕することにより調製した。テープの厚さは約500μmであった。

2)(Ni又はRhを含む)適当な触媒粒子と、Mg安定化ジルコニアと、実施例9に記載したタイプのIS粒子とを含むスラリをテープキャスティングすることにより、薄い触媒層テープ(〜15μm)の製造するステップ。

3)厚さ25μmのCe0.8Gd0.2O2膜テープを製造するステップ。

4)上記3つのテープを、140℃に加熱したロールを使用して、実施例1で概説したとおりに積層するステップ。

5)打抜きナイフによって所望のサイズの片を打ち抜くステップ。

6)1300℃、4時間、前記片を焼成して、膜を高密度化するステップ。

7)実施例6で指定したタイプのIS粒子をスラリーに20体積%加えた適当な触媒La0.6Sr0.4CoO3の懸濁液をスクリーン印刷することにより、触媒層を付与するステップ。

8)約1100℃、4時間、カソード層を焼成し、続いて、約1000℃の湿ガス(20%H2O)に12時間、さらすステップ。

【0148】

実施例18

合成ガス混合物を形成するための水素抽出デバイスを、以下のステップによって得た。

1)事前にか焼した(precalcined)SrCe0.95Yb0.05O3と、細孔形成剤(黒鉛20体積%)と、実施例6で指定したタイプのIS粒子(20体積%)とを含む「含浸層テープ」を製造するステップ。焼結前の厚さは約50μmであった。

2)20μmのSrCe0.95Yb0.05O3膜テープを製造するステップ。

3)3つのテープをサンドイッチ状に重ねたもの、すなわち2つの含浸層テープが間に膜テープを挟んだものを積層するステップ。

5)打抜きナイフによって所望のサイズに切断するステップ。

6)約1300℃で、4時間、焼成するステップ。

7)コロイド性のPd又はPt懸濁液の真空溶浸を使用して、含浸層に触媒粒子を含浸させるステップ。この含浸を、中間加熱を挟んで6回繰り返した。

8)このデバイスを約950℃で熱処理するステップ。

【技術分野】

【0001】

[発明の分野]

本発明は、不純物を可動化し、固体電気化学デバイス中の結晶粒界及び反応性電極部位(3相境界)から不純物を除去する新規の方法に関し、さらに該デバイスに関する。本発明は特に、固体酸化物型セル(SOC)、電気化学煙道ガス浄化セル及び酸素又は水素分離膜で使用するのに適する。

【0002】

より具体的には、本発明は、コンポーネントの焼結中に、原料中に存在する望ましくない不純物を引きつけ、それらと結合する先進のゲッタ系(getter system)に関する。本発明はさらに、前記不純物相を活性化し、可動化して、結晶粒界及び反応性電極部位からゲッタ領域への不純物相の拡散を促進する方法に関する。

【背景技術】

【0003】

[発明の背景]

電気化学デバイスの一例としての固体酸化物型セル(SOC)は一般に、固体酸化物型燃料電池(SOFC)、固体酸化物型電解セル(SOEC)、膜など、さまざまな用途に合わせて設計されたセルを含む。基本構造が共通のため、同じセルを、SOFC用途及びSOEC用途に使用するように設計することができる。SOFCでは、セルに燃料を供給して電力に変換し、SOECでは、電力を投入して燃料を生成するため、これらのセルは「可逆的」と称される。

【0004】

固体酸化物型燃料電池(SOFC)は、当技術分野においてよく知られており、さまざまな設計のものが入手可能である。一般的な構成は、2つの電極間に挟まれた電解質層を含む。動作時、通常約500℃から約1100℃の温度で、一方の電極を酸素又は空気と接触させ、もう一方の電極を燃料ガスと接触させる。さらに、セルの一方の電極層をホストするために、セルの製造中、通常は支持層が使用され、それにより、前記支持層は、セルの追加の機械的安定性を提供し、さらに、例えば集電体としても機能することができる。

【0005】

アノード支持型セル及びSOFCモードにおける一般的な動作原理を図1に示す。通常ランタン/ストロンチウムマンガナート(LSM)及びイットリア安定化ジルコニア(YSZ)を含むカソードで、供給された酸素ガスから酸素イオンが形成され、形成された酸素イオンは電解質層を通って移動して、YSZ及びNiを含むアノードで、供給された水素ガスと結合し、その結果、水及び電子を形成する。この電子は、より厚い層を形成するアノード集電体に集められる。図1では、アノード集電体が、機械的安定性を与える支持体と集電体との組合せとして例示されている。

【0006】

SOCに見られるような先進の電極触媒系では、動作の間、表面化学が重要な役割を演じ、それぞれの表面上の不純物/添加剤の存在が、デバイスの性能及び耐久性に大きく影響する。

【0007】

このような最新の電極触媒系の製造工程は一般に、デバイスの性能を後に劣化させる不純物の不必要な取込みを避けるために、「純粋な」出発原料の使用を含む。「純粋な」出発原料は通常、約99.9%という高い純度を有する市販材料である。しかしながら、前記出発原料は高い純度を有するとみなされているが、SOC中で使用される出発原料の目的上、それらの出発原料は依然として、特に結晶粒界及び反応性電極部位に存在するときに、たとえ出発原料の前記純度レベルであってもデバイスの性能を後に劣化させるかなりの量の不純物を含む。

【0008】

肯定面としては、酸化物出発原料中のSiO2、Al2O3、アルカリ酸化物、アルカリ土類酸化物などの前記不純物の存在は、液相を提供することにより、焼結工程に有利に働く。最終的に得られるデバイス内では、前記不純物がしばしば、表面、結晶粒界又はシステムの構成要素の界面に、非常に薄いガラスフィルムの形で存在する。製造中のさまざまな焼結助剤の意図的な添加もこのガラス相の特性に影響を及ぼす。このガラス相は、非晶質相又は結晶相、或いはこれらの組合せであることがある。

【0009】

しかしながら、このような不純物相の存在は、結晶粒界(GB)に位置することによる導電率の低下、3相境界(TPB)を遮蔽することによる触媒活性の低下、並びに界面の弱体化、熱応力及び動作中に生じうる相変化によるデバイスの層間剥離をもたらすことがある。

【0010】

さらに、固体酸化物型セルの製造中に、このような不純物の追加の給源としてのさまざまな添加剤が、例えば焼結添加剤の形で意図的に添加されることがある。これらの焼結添加剤は製造工程中の層形成を助長するが、それにもかかわらず、不利には、これらの添加剤の存在が、セル性能の劣化につながる可能性があることが分かった。

【0011】

したがって、さまざまな添加剤は、セルの製造工程を改善するのに有利なことがあるが、不利には、それらの添加剤は同時に、動作中に結晶粒界及び反応性電極部位に拡散し、セルの全体性能を劣化させる不純物のもう1つの給源となる可能性がある。

【0012】

米国特許出願公開第2003/0052392A1号は、デバイスの雰囲気環境に少なくとも部分的にさらされるように構成された離散付着物の形態の汚染物質除去材料を含むベースを備えるデバイスに関する。この汚染物質除去材料は、Zr、Ti、Nb、Ta、V及びこれらの金属の合金からなるグループから選択されることが好ましく、このグループはさらに、Cr、Mn、Fe、Co、Ni、Al、Y、La及び希土類を含むことができる。

【0013】

米国特許第6,544,665号は、サーマルバリアコーティングであって、通常ならば結晶粒の焼結及び粗大化並びに細孔の粒粗大化を許し、又は促進するであろう不純物を酸化物ゲッタで捕捉するために、結晶粒界及び該コーティングの細孔全体に分散した少量のアルミナ沈殿物を含む、サーマルバリアコーティングを開示している。

【0014】

国際公開第A−2005/122300号は、金属支持材料と、良質の炭化水素クラッキング触媒からなる活性アノード層と、電解質層と、活性カソード層と、好ましくはLSMとフェライトの混合物からなる、カソード集電体への遷移層とを備えるSOFCセルであって、金属支持材料と活性アノードとの間の拡散を防ぐ手段を備える、SOFCセルを開示している。

【0015】

米国特許第6,099,985号は、固体酸化物型燃料電池において使用される、アノード中の第1の金属の粒子の粗大化を妨げる方法であって、

・電解質基板を形成するステップと、

・第1の金属と、第1の金属に対して、固体酸化物型燃料電池中で使用されているときにアノード層中の第1の金属の粒子の粗大化を実質的に妨げるのに有効な量の金属酸化物とを含む固溶体アノード層の液体前駆体を調製するステップと、

・この液体前駆体を分解して、前記第1の金属と、第1の金属に対して、固体酸化物型燃料電池中で使用されているときにアノード層中の第1の金属の粒子の粗大化を実質的に妨げるのに有効な量の前記金属酸化物とを含む固溶体を形成するステップと、

・この固溶体をアノード層粉末に変換するステップと、

・このアノード層粉末をアノード懸濁液材料に変換するステップと、

・このアノード懸濁液材料を電解質基板上に配置するステップと、

・このアノード懸濁液材料を硬化させて、電解質基板上に配置されたアノード層を形成するステップと

を含む方法を開示している。

【0016】

米国特許出願公開第A−2005/0214616号は、化学的安定化ジルコニアと、Al2O3、TiO2、MgO、BN及びSi3N4の中から選択されたナノサイズのセラミックドーパント材料とを含む不均質構造を有するセラミック−セラミックナノコンポジット電解質に関する。

【0017】

米国特許第5,419,827号は、

(a)

(i)その70モル%超が酸化イットリウムである安定剤1.5〜7.0モル%と、

(ii)残部としての酸化ジルコニウム及び不可避の不純物と

から実質的になる部分安定化ジルコニアの結晶粒と、

(b)

(i)前記酸化ジルコニウムと前記安定剤の総量の0.01〜2重量%のMgOと、

(ii)前記酸化ジルコニウムと前記安定剤の総量の0.1〜30重量%のAl2O3と、

(iii)前記酸化ジルコニウムと前記安定剤の総量の0.3〜3重量%のSiO2と

を含むガラス相を含む結晶粒界と

から実質的になり、臨界温度差が340℃以上である焼結ジルコニアセラミックを開示している。

【0018】

米国特許出願公開第A−2004/0166380号は、多孔質セラミックマトリックスと、この多孔質セラミックマトリックスの細孔内に少なくとも部分的に分散した少なくとも1種の電子伝導性材料とを備え、多孔質セラミックマトリックスが、少なくとも約0.5μmの平均細孔径を有する複数の細孔を含むカソードを開示している。

【発明の概要】

【発明が解決しようとする課題】

【0019】

以上のことから、デバイスの全体性能を向上させるために、結晶粒界及び反応性電極部位に存在する不純物の量を減らすことが望まれている。

【0020】

[発明の目的]

本発明の目的は、性能が向上し、寿命が延長された固体酸化物型セル、並びに該セルを製造する方法を提供することであった。

【課題を解決するための手段】

【0021】

[発明の簡単な説明]

本発明は、支持層、第1の電極層、電解質層及び第2の電極層を備える固体酸化物型セルであって、電極層のうちの少なくとも一方が、電解質材料と、触媒と、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子とを含む、固体酸化物型セルを提供する。

【0022】

本発明はさらに、支持層、アノード層、電解質層及びカソード層を備える固体酸化物型セルであって、支持層とアノード層の間及び/又はカソード層の上に不純物シンク層をさらに備え、不純物シンク層が、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子を含む、固体酸化物型セルを提供する。

【0023】

本発明はさらに、上記の固体酸化物型セルを製造する方法であって、

・支持層を設けるステップと、

・支持層上に第1の電極層を付与するステップと、

・前記電極層の上に電解質層を付与するステップと、

・前記電解質層の上に第2の電極層を付与するステップと、

・得られた構造を焼結するステップと

を含み、第1の電極層と第2の電極層のうちの少なくとも一方が、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子を含む

方法を提供する。

【0024】

本発明はさらに、上記の固体酸化物型セルを製造する方法であって、

・支持層を設けるステップと、

・任意選択で、支持層上に不純物シンク層を付与するステップと、

・支持層又は不純物シンク層上に第1の電極層を付与するステップと、

・前記第1の電極層の上に電解質層を付与するステップと、

・前記電解質層の上に第2の電極層を付与するステップと、

・任意選択で、前記第2の電極層の上に不純物シンク層を付与するステップと、

・得られた構造を焼結するステップと

を含み、製造されたセルが少なくとも1つの不純物シンク層を備え、前記不純物シンク層が、電解質材料と、触媒と、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子とを含む

方法を提供する。

【0025】

好ましい実施形態は従属請求項に示されている。

【図面の簡単な説明】

【0026】

【図1】標準アノード支持型セル及びSOFCモードにおける動作原理を示す図である。

【図2】SOC中で使用するのに適した、アノード支持体(AS)、アノード(A)及び電解質(E)を備える多層コンポーネントの概略未焼結構造を示す図である。

【図3a】シリカ不純物を含むNi−YSZアノードのSEM顕微鏡写真である。IMは不純物相を表す。

【図3b】シリカ不純物を含むNi−YSZアノードのSEM顕微鏡写真である。IMは不純物相を表す。

【図3c】図3a及び3bに示した材料のXRDである。

【図3d】600h試験後の電極−電解質界面付近の不純物の分布のスケッチである。GBは結晶粒界を表す。

【図4】不純物シンク層(IS)、アノード(A)及び電解質(E)を備える、本発明の一実施形態の未焼結構造を示す図である。

【図5】電解質層(E)、アノード(A)及びアノード支持層(AS)を備える、実施例1で得られる多層構造の未焼結微細構造を示す図である。

【図6】カソード不純物シンク層(CIS)、カソード前駆体層(CP)、電解質層(E)、アノード(A)及びアノード不純物シンク層(AIS)を備える、カソード部位及びアノード部位上に不純物シンクを有する多層構造を示す図である。

【図7】不純物シンク層(IS)、電極前駆体(EP)及び電解質(E)を備える、本発明の他の実施形態に基づくSOCの構造を示す図である。

【発明を実施するための形態】

【0027】

[発明の説明]

本発明は、支持層、アノード層、電解質層及びカソード層を備える固体酸化物型セルであって、アノード層とカソード層のうちの少なくとも一方が、電解質材料と、触媒と、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子とを含む固体酸化物型セルに関する。

【0028】

有利には、この固体酸化物型セルが、コンポーネントを焼結するステップ中、及び/又はセルスタック操作中に、望ましくない不純物を引きつけて、それらと結合する先進のゲッタ系を形成する凝集粒子を含む。本明細書で使用されるとき、「ゲッタ系」又は「ゲッタ粒子」は、SOCに含まれる凝集粒子を指す。前記凝集粒子は、不純物を引きつける種として機能し、したがって、例えば結晶粒界ではなしに、前記凝集粒子の位置に不純物を集中させ、それによって不純物に対する「ゲッタ」粒子として機能する。

【0029】

さらに、有利には、表面の不純物相を可動化して、結晶粒界及び反応性電極部位から、前記ゲッタ粒子、すなわち凝集粒子が位置する領域への不純物相の拡散を促進し、そこで不純物は結合し、不動化される。

【0030】

表1に、一般的な不純物、並びに電極を形成する一般的な材料の例としての出発材料YSZ、NiO及びLSM中に通常含まれるそれらの不純物の量を示す。

【0031】

ナノサイズの細孔を有するスカベンジャー凝集体を形成することが非常に有利である。これは、ナノサイズの細孔を有するスカベンジャー凝集体が、可動化した不純物を引きつける毛管力を提供するためである。

【0032】

【表1】

【0033】

アノード支持型SOFCは一般に、NiO−YSZアノード支持体(AS)、電気化学的に活性なNiO−YSZアノード(A)及びYSZ電解質(E)の共焼結によって製造される。図2に示す多層構造は、例えばアノード支持層をテープキャスティング(tape−casting)し、続いてA及びE層を例えば吹付け塗りにより付着させることによって製造することができる。さらに、Christiansen,N.、Kristensen,S.、Holm−Larsen,H.、Larsen,P.H.、Mogensen,M.、Hendriksen,P.V.、Linderoth,S.,「Status of the SOFC development at Haldor Topsoe/Riso」、Proceedings.8.International symposium on solid oxide fuel cells(SOFC VIII)、Electrochemical Society 203、Meeting、パリ(フランス)、2003年4月27日〜5月2日、Singhal,S.C.、Dokiya,M.(編)、(Electrochemical Society、米ニュージャージー州Pennington、2003年)、105〜112ページに論じられているように、カソード(図2には示されていない)を、吹付け塗りによって付着させることができる。

【0034】

分解図部分(図2のB)は、未焼結状態、すなわち焼結前のさまざまな層中のNiO粒子(濃色)及びYSZ粒子(淡色)を示す。焼結工程の間、有利には、原料に含まれる不純物は、それぞれの層中の元素の拡散速度を速める液相を提供することで、結晶粒成長及び細孔排除に役立つ。焼結工程は、焼結添加剤、例えば遷移金属酸化物の添加によってさらに促進することができる。粒子の表面にはほぼ常に初期不純物層が存在し、焼結ステップの間に、この表面には不純物がさらに偏析することに留意すべきである。

【0035】

構成材料中及びガラス相中における溶解度は温度によって変化するため、デバイスの操作又は他のハンドリング中にも不純物は導入されることがある。不純物は、システムの動作に関与するガスの成分(空気、燃料など)により、界面にも導入される。不純物は、システムの他の構成要素、例えばセルを接続する相互接続からガス相中に輸送されることもある。

【0036】

図2のBに示した未焼結微細構造は、気密性を保証するために、焼結中に電解質の密度が、好ましくは理論密度の96%超まで高まり、アノード及びアノード支持層が、焼結後に、好ましくは15〜20%程度の多孔率を有するように(NiOからNiへの還元の後、多孔率は一般に30〜40%の範囲となる)、調整される。電解質中の不純物の一部は、結晶粒成長及び細孔排除の間に、結晶粒界(GB)に沿って表面まで拡散する。

【0037】

アノード側で、これらの不純物は、アノードに由来する不純物と相まって、シリカ不純物を含むSOFC Ni−YSZアノードのSEM顕微鏡写真である図3a)及びに3b)に示すように、反応性部位をある程度遮蔽する。図3c)のEDSは、不純物の少なくとも一部分がSiを含むことを示している。図3d)は、600h試験(例えばLiu他、Solid state ionics、161(2003年)参照)後の電極−電解質界面付近の不純物(IM)の分布のスケッチである。

【0038】

図3aから、3相境界領域(TPB)への燃料ガスのアクセスが不純物によって制限されていることが明らかであり、これによって、アノードの電気化学性能がかなり制限されることは避けられない。この状況はカソード側でも同様である。本発明が実現するように、不純物相の除去は、結果的に、このような構成要素の電気性能を向上させる。イオン伝導度を高めるためには、本発明で達成されるように、TPBからだけでなく、結晶粒界からも不純物を除去することが有利である。

【0039】

理想的に、不純物(及び意図的に添加された焼結助剤)は最初、焼結を助け、続いて、不純物及び添加剤がデバイス性能を低下させうる決定的な領域(すなわちGB及びTPB)から除去される。したがって、焼結助剤などの添加剤を、追加の制限なしで使用することができるため、従来技術で知られているデバイスの準備は、不利な影響を受けない。しかしながら、デバイス性能を不利に低下させる不純物であるこれらの添加剤が中和されるため、デバイスの寿命は大幅に改善される。

【0040】

好ましい一実施形態では、不純物を引きつける粒子が、Al2O3、MgO、CaO、CaZrO3、SrZrO3、BaZrO3及びこれらの混合物からなるグループから選択された酸化物を含む。さらに、前記粒子はメソポーラス凝集粒子であることが好ましい。或いは、これらの粒子は、非多孔質凝集粒子を形成することができる。

【0041】

さらに、本発明の固体酸化物型セルでは、電解質材料が、ドープされたジルコニア、ドープされたセリア、ドープされたガリウム酸塩及びプロトン伝導性電解質からなるグループから選択されることが好ましい。

【0042】

他の実施形態では、本発明が、支持層、アノード層、電解質層及びカソード層を備える固体酸化物型セルであって、支持層とアノード層の間及び/又はカソード層の上に不純物シンク(sink)層をさらに備え、不純物シンク層が、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子を含む、固体酸化物型セルに関する。

【0043】

不純物シンク層中の凝集粒子は、Al2O3、MgO、CaO、CaZrO3、SrZrO3、BaZrO3及びこれらの混合物からなるグループから選択された酸化物を含むことが好ましい。さらに、不純物シンク層は、ドープされたジルコニア、ドープされたセリア、ドープされたガリウム酸塩及びプロトン伝導性電解質からなるグループから選択された電解質材料を含むことが好ましい。

【0044】

凝集粒子は、層を形成するそれぞれの組成物の総体積の1から50体積%、より好ましくは5から30体積%、最も好ましくは10から20体積%存在することが好ましい。

【0045】

本発明の前記実施形態の未焼結構造の概略図を示す図4に、本発明の原理をさらに示す。この多層コンポーネントは、アノード支持体(分解図部分には示されていない)、不純物シンク層(IS)、アノード(A)及び電解質(E)からなる。不純物シンク層(IS)は、3つの相、すなわちNiO(濃灰色で示されている)と、YSZ(淡灰色)と、毛管作用及び不純物相に対するその化学親和力によって不純物相を引きつける凝集粒子(陰影がつけられている)(すなわち凝集粒子はΔGシンクの働きをする)とからなる。

【0046】

アノード層(A)中の粒子は、不純物相を可動化する融剤でコーティングされていることが好ましく、さらに、電解質層(E)中の粒子も融剤でコーティングされていることが好ましい。好ましくは、このコーティングがさらに焼結剤を含むことができる。不純物相の固有の移動度によっては、上記の融剤(図4では粒子の周囲の太い黒線によって示されている)を省くことができる。焼結工程の間に、不純物相はゲッタ粒子まで拡散し、そこでそれらは反応して、安定相を形成する。

【0047】

上記の可動化剤として適当な材料には、アルカリ酸化物、アルカリ土類酸化物、遷移金属酸化物及び/又はB2O3などがある。これらの材料は、2元酸化物の形態で添加することができるが、他の形態、例えばSrCO3も適当であることがある。Na2O、K2O、MnOx、VOxがより好ましい。これらの添加は、KNO3又はNaCH3CO2のような金属塩を使用して実施することができる。

【0048】

凝集粒子は、(図4に示すように)層として、或いは電極及び/又は支持層中の離散粒子として存在することができる。凝集粒子はさらに、支持層(1つ又は複数)内に存在するドープされたジルコニア粒子の一部又は全部に取って代わることができる。適当な材料は一般に、不純物元素と反応して、不純物相単独よりも低い生成ギブズエネルギーを有する結晶相を形成する組成物を含む。

【0049】

上表1から明らかなように、SiO2は、SOCに対して使用される材料に含まれる最も突出した不純物の1つである。以下の化合物は、SiO2に対するゲッタ材料として適当な好ましい凝集粒子である:Al2O3、アルカリ土類酸化物(MgO、CaO)、アルカリ土類ジルコン酸塩(CaZrO3、SrZrO3及びBaZrO3)、並びにMg及びCaがドープされたジルコニア。表2は、適当なSiO2ゲッタ材料及びそれらによって生じる反応生成物を示す。

【0050】

【表2】

【0051】

凝集粒子はメソポーラス粒子であることが好ましい。さらに、0.5から10μmの粒径及び10nmから0.5μmの平均細孔径を有する粒子が好ましい。これらの粒子は例えば、懸濁液中で微細粉末を凝集させ、続いて遠心法により分離することによって製造することができる。

【0052】

凝集前の懸濁液に、黒鉛、木炭、天然デンプン、PMMA球体などの充填材を含めてもよい。代替製造法は懸濁液の噴霧乾燥である。得られた粉末を分離後に熱処理して、有機物を除去し、凝集粒子を電気化学デバイスに組み込む前に粒子のメソ構造又はナノ構造を圧密化する。

【0053】

図6に、アノード側(A)とカソード側(図6ではカソード前駆体CPとして示されている)に不純物シンク層(IS)を備える固体酸化物型セルを示す。焼結後、カソード側の不純物シンク層は、カソード電極触媒を含浸させるカソード前駆体層の働きもする。

【0054】

図7に、両方の電極前駆体層及び電解質に可動化剤が添加された対称セルを示す。セルの両側の不純物シンク層にはゲッタ粒子が添加されており、ゲッタ粒子は、コーティングされた粒子の周囲の黒い線で示されている。

【0055】

それぞれの層の要件及び厚さに応じて、示されたセルを自己支持型セルとすることができ、又は、セルが、どちらかの側に、支持体(図7には示されていない)、例えばNi/YSZ支持体又は金属支持体を備えることができる。

【0056】

本発明はさらに、上記の固体酸化物型セルを製造する方法であって、

・支持層を設けるステップと、

・支持層上に第1の電極層を付与するステップと、

・前記第1の電極層の上に電解質層を付与するステップと、

・前記電解質層の上に第2の電極層を付与するステップと、

・得られた構造を焼結するステップと

を含み、第1の電極層と第2の電極層のうちの少なくとも一方が、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子を含む

方法に関する。

【0057】

さらに、固体酸化物型セルが前述の不純物シンク層を備える場合、本発明は、固体酸化物型セルを製造する方法であって、

・支持層を設けるステップと、

・任意選択で、支持層上に不純物シンク層を付与するステップと、

・支持層又は不純物シンク層上に第1の電極層を付与するステップと、

・前記第1の電極層の上に電解質層を付与するステップと、

・前記電解質層の上に第2の電極層を付与するステップと、

・任意選択で、前記第2の電極層の上に不純物シンク層を付与するステップと、

・得られた構造を焼結するステップと

を含み、製造されたセルが少なくとも1つの不純物シンク層を備え、前記不純物シンク層が、電解質材料と、触媒と、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子とを含む

方法を提供する。

【0058】

第1の電極はアノード、第2の電極はカソードであることが好ましい。第1の電極がカソード、第2の電極がアノードであることも好ましい。

【0059】

不純物相の特性の調整は、a)適当な添加剤の使用によって、及び/又はb)雰囲気の変更によって達成されることが好ましい。この調整により、低い粘度及び表面張力、並びに電極又は支持層の小体積部分を構成する特殊なゲッタ構造に対する不純物相の高い化学親和力のため、移動度が増大する。望ましくない不純物相は、このゲッタ構造内に大量に蓄積し、そこで化学的に反応し、結合する。凝集粒子として使用される材料は、不純物相中に存在する元素に対して強い親和力を有する。毛管作用によってガラスの吸収をさらに促進するため、凝集粒子は、ナノポーラスの粒子/凝集体であることが好ましい。

【0060】

雰囲気制御の好ましい1つの方法は、高H2O濃度を有する雰囲気中での熱処理の間に、揮発性の水酸化物相の形成によって、不純物を可動化し、除去する方法である。焼結ステップ中の雰囲気の相対湿度は、好ましくは少なくとも30%、より好ましくは少なくとも50%、よりいっそう好ましくは少なくとも60%である。

【0061】

焼結ステップは、900から1300℃の温度で実施することが好ましい。

【0062】

セルの電気化学的活性部位から不純物を除去する新規のゲッタ系により、有利には、本発明の固体酸化物型セルは、長い寿命及び高い性能を有する。

【0063】

本発明の方法は、有利には、単純かつ非常に効率的なやり方で、不純物を可動化し、固体電気化学デバイス中の結晶粒界及び反応性電極部位(3相境界)から不純物を除去し、工程の費用効果を高め、先行技術のSOCに比べて改良されたSOCを可能にする。

【0064】

本発明の多層構造は特に、固体酸化物型セル(SOC)、電気化学煙道ガス浄化セル及び酸素又は水素分離膜で使用するのに適する。

【0065】

次に、具体的な実施例によって本発明を例示する。しかしながら、本発明をそれらの実施例に限定することは意図されていない。

【実施例】

【0066】

実施例1(可動化剤無添加)

アノードとアノード支持体との間に不純物シンク層を有する固体酸化物型燃料電池を形成した。この多層構造を図5に示す。

【0067】

第1のステップは、4つのテープ、すなわちアノード支持体テープ(AS)、不純物シンクテープ(IS)、アノードテープ(A)及び電解質テープ(E)を製造するステップである。添加剤としてのポリビニルピロリドン(PVP)、ポリビニルブチラール(PVB)及びEtOH+MEKとともにボールミルで粉末を粉砕することにより、テープキャスティング用の懸濁液を製造した。これらの懸濁液を、ダブルドクターブレードシステムを使用してテープキャスティングし、続いてテープを乾燥した。

【0068】

AS層:懸濁液は、イットリア安定化ジルコニア(YSZ)45体積%及びNiO粉末約55体積%を含む。テープキャスティングした層の焼結前の厚さは400μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0069】

IS層:懸濁液は、多孔質SrZrO3粒子20体積%(平均粒径は約4マイクロメートル、平均細孔径は70nmであった)、イットリア安定化ジルコニア(YSZ)25体積%及びNiO粉末約55体積%を含む。テープキャスティングした層の焼結前の厚さは25μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0070】

A層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)及びNiO粉末約60体積%を含む。テープキャスティングした層の焼結前の厚さは約25μmであった。焼結及び還元後のこの層の多孔率は約25%であった。

【0071】

E層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)を含む。テープキャスティングした層の焼結前の厚さは約15μmであった。

【0072】

第2のステップでは、これらのテープを、2ロール構成の加熱されたロールを使用することにより、AS−IS−A−Eの順に積層した。温度は約140℃、圧力は約1バールであった。

【0073】

第4のステップでは、積層したテープを所望の形状に切断した。この切断は、ナイフ打抜き(knife punching)により、焼結後の面積が12×12cm2になるように実施した。

【0074】

第5のステップでは、この半電池を焼結した。半電池を炉に入れ、約1300℃で焼結し、そのまま約12時間置き、その後、室温まで冷却した。

【0075】

第6のステップでは、La0.75Sr0.25MnO3〜δとSYSZの1:1(重量比)混合物を含むインクを、電解質層(E)の表面にスクリーン印刷することにより、焼結した半電池上にカソードを付着させた。印刷した層の焼結前の厚さは30μmであった。

【0076】

第7のステップは、約1100℃の炉の中でこの電池を2時間焼結し、その後に室温まで冷却するステップである。

【0077】

実施例2(電解質及びアノード中に可動化剤を含む)

アノードとアノード支持体との間に不純物シンク層を有する固体酸化物型燃料電池であり、電解質スラリ及びアノードスラリにK2Oを可動化剤として添加した、固体酸化物型燃料電池を得た。この多層構造を図4に示す。

【0078】

第1のステップは、4つのテープ、すなわちアノード支持体テープ(AS)、不純物シンクテープ(IS)、アノードテープ(A)及び電解質テープ(E)を製造するステップである。実施例1に記載したとおりに、テープキャスティング用の懸濁液を製造し、キャスティングした。

【0079】

AS層:懸濁液は、イットリア安定化ジルコニア(YSZ)45体積%及びNiO粉末約55体積%を含む。テープキャスティングした層の焼結前の厚さは400μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0080】

IS層:懸濁液は、多孔質CaZrO3粒子15体積%(平均粒子径は6マイクロメートル未満、平均細孔径は60nmである)、イットリア安定化ジルコニア(YSZ)30体積%及びNiO粉末約55体積%を含む。テープキャスティングした層の焼結前の厚さは30μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0081】

A層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)40体積%、NiO粉末約60体積%及びK2O0.1体積%を含む。テープキャスティングした層の焼結前の厚さは約25μmであった。焼結及び還元後のこの層の多孔率は約25%であった。

【0082】

E層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)及びK2O0.05体積%を含む。テープキャスティングした層の焼結前の厚さは約15μmであった。

【0083】

第2のステップでは、これらのテープを、2ロール構成の加熱されたロールを使用することにより、AS−IS−A−Eの順に積層した。温度は約140℃、圧力は約1バールであった。

【0084】

第4のステップでは、積層したテープを所望の形状に切断した。この切断は、ナイフ打抜きにより、焼結後の面積が12×12cm2になるように実施した。

【0085】

第5のステップでは、この半電池を焼結した。半電池を炉に入れ、約1300℃で焼結し、そのまま約8時間置き、その後、室温まで冷却した。

【0086】

第6のステップでは、La0.75Sr0.25MnO3〜δとSYSZの1:1(重量比)混合物を含むインクを、電解質層(E)の表面にスクリーン印刷することにより、焼結した半電池上にカソードを付着させた。印刷した層の焼結前の厚さは30μmであった。

【0087】

第7のステップは、約1100℃の炉の中でこの電池を2時間焼結し、その後に室温まで冷却するステップである。

【0088】

実施例3(セリア障壁層を含む)

アノードとアノード支持体との間に不純物シンク層を有する固体酸化物型燃料電池であり、電解質スラリ及びアノードスラリにK2Oを可動化剤として添加した、固体酸化物型燃料電池を得た。

【0089】

第1のステップは、4つのテープ、すなわちアノード支持体テープ(AS)、不純物シンクテープ(IS)、アノードテープ(A)及び電解質テープ(E)を製造するステップである。実施例1に記載したとおりに、テープキャスティング用の懸濁液を製造し、キャスティングした。

【0090】

AS層:懸濁液は、イットリア安定化ジルコニア(YSZ)45体積%及びNiO粉末約55体積%を含む。テープキャスティングした層の焼結前の厚さは400μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0091】

IS層:懸濁液は、多孔質CaZrO3粒子15体積%(平均粒子径は約6マイクロメートル、平均細孔径は60nmである)、イットリア安定化ジルコニア(YSZ)30体積%及びNiO粉末約55体積%を含む。テープキャスティングした層の焼結前の厚さは30μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0092】

A層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)40体積%、NiO粉末約60体積%及びK2O0.1体積%を含む。テープキャスティングした層の焼結前の厚さは約25μmであった。焼結及び還元後のこの層の多孔率は約25%であった。

【0093】

E層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)及びK2O0.05体積%を含む。テープキャスティングした層の焼結前の厚さは約15μmであった。

【0094】

第2のステップでは、これらのテープを、2ロール構成の加熱されたロールを使用することにより、AS−IS−A−Eの順に積層した。温度は約140℃、圧力は約1バールであった。

【0095】

第3のステップでは、積層したテープの電解質側にCGOの懸濁液を吹付け塗りすることにより、障壁層を付着させた。吹付け塗りした層の焼結前の厚さは3μmであった。

【0096】

第4のステップでは、積層し、吹付け塗りしたテープを所望の形状に切断した。この切断は、ナイフ打抜きにより、焼結後の面積が12×12cm2になるように実施した。

【0097】

第5のステップでは、この半電池を焼結した。半電池を炉に入れ、約1300℃で焼結し、そのまま約8時間置き、その後、室温まで冷却した。

【0098】

第6のステップでは、La0.6Sr0.4Fe0.8Co0.2O3〜δとCGOの1:1(重量比)混合物を含むインクを、電解質層(E)の表面にスクリーン印刷することにより、焼結した半電池上にカソードを付着させた。印刷した層の焼結前の厚さは30μmであった。

【0099】

第7のステップは、約900℃の炉の中でこの電池を2時間焼結し、その後に室温まで冷却するステップである。

【0100】

実施例4

実施例2に関して上で概説したとおりに電池を製造した。ただし、電解質層へのK2Oの添加は省いた。

【0101】

実施例5(H2Oによる可動化)

実施例2のステップ1から4に関して上で概説したとおりの方法で電池を製造した。ただし、アノード及び電解質層にK2Oは添加しなかった。

【0102】

第5のステップでは、この半電池を焼結した。半電池を炉に入れ、H2Oを25%含有する空気を含む雰囲気中において約1350℃で焼結した。最大温度における滞留時間は約9時間であり、その後、室温まで冷却した。

【0103】

第6のステップでは、La0.75Sr0.25MnO3〜δとCe0.9Gd0.1O2〜δ(CGO)の1:1(重量比)混合物を含むインクを、電解質層(E)の表面にスクリーン印刷することにより、焼結した半電池上にカソードを付着させた。印刷した層の焼結前の厚さは30μmであった。

【0104】

第7のステップは、約1100℃の炉の中でこの電池を2時間焼結し、その後に室温まで冷却して、最終的な電池を得るステップである。

【0105】

実施例6

アノードとアノード支持体との間に不純物シンク層を有する固体酸化物型燃料電池を得た。さらに、電解質層の上に、SYSZカソード前駆体層及び不純物シンク層を追加した。カソード前駆体層、電解質層及びアノード層用のスラリに、Na2Oを可動化剤として添加した。この構造を図6に示す。

【0106】

第1のステップは、6つのテープ、すなわちアノード支持体テープ(AS)、アノード不純物シンクテープ(AIS)、アノードテープ(A)、電解質テープ(E)、カソード前駆体テープ(CP)及びカソード不純物シンクテープ(CIS)を製造するステップである。実施例1に記載したとおりに、テープキャスティング用の懸濁液を製造し、キャスティングした。

【0107】

AS層:懸濁液は、イットリア安定化ジルコニア(YSZ)45体積%及びNiO粉末約55体積%を含む。テープキャスティングした層の焼結前の厚さは400μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0108】

AIS層:懸濁液は、多孔質CaZrO3粒子15体積%(平均粒子径は約6マイクロメートル、平均細孔径は40nmであった)、イットリア安定化ジルコニア(YSZ)30体積%及びNiO粉末約55体積%を含む。テープキャスティングした層の焼結前の厚さは30μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0109】

A層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)40体積%、NiO粉末約60体積%及びNa2O0.1体積%を含む。テープキャスティングした層の焼結前の厚さは約25μmであった。焼結及び還元後のこの層の多孔率は約25%であった。

【0110】

E層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)及びNa2O0.05体積%を含む。テープキャスティングした層の焼結前の厚さは約15μmであった。

【0111】

CP層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)及びNa2O0.1体積%を含む。テープキャスティングした層の焼結前の厚さは約25μmであった。焼結及び還元後のこの層の多孔率は40%の範囲内にあった。

【0112】

CIS層:懸濁液は、多孔質CaZrO3粒子20体積%(平均粒子径は約6マイクロメートル、平均細孔径は60nmであった)及びイットリア安定化ジルコニア(YSZ)80体積%を含む。テープキャスティングした層の焼結前の厚さは25μmの範囲内にあった。焼結及び還元後のこの層の多孔率は40%の範囲内にあった。

【0113】

第2のステップでは、これらのテープを、2ロール構成の加熱されたロールを使用することにより、AS−AIS−A−E−CP−CISの順に積層した。温度は約140℃、圧力は約1バールであった。

【0114】

第4のステップでは、積層したテープを所望の形状に切断した。この切断は、ナイフ打抜きにより、焼結後の面積が12×12cm2になるように実施した。

【0115】

第5のステップでは、この半電池を焼結した。半電池を炉に入れ、約1300℃で焼結し、そのまま約12時間置き、その後、室温まで冷却した。

【0116】

第6のステップはカソードの含浸ステップである。多孔質構造(CP及びCIS)中に、La、Sr及びMnの硝酸溶液を真空溶浸させる。この溶浸は、硝酸塩を分解するための中間加熱ステップを挟んで6回実行する。含浸後のペロブスカイト型カソードの組成は、(La0.75Sr0.25)0.95MnO3〜δであった。

【0117】

実施例7

ステップ2においてテープキャスティングの代わりにスクリーン印刷を使用した以外は、実施例6で概説したとおりの方法で電池を得た。

【0118】

実施例8

5つの層、すなわち不純物シンク層(IS)−電極前駆体層(EP)−電解質層(E)−電極含浸層(EP)−不純物シンク層(IS)を備える対称固体酸化物型燃料電池を得た。可動化剤として、電極前駆体スラリにB2O3を添加し、電解質スラリにK2Oを添加した。この実施例の電池を図7に示す。

【0119】

第1のステップは、不純物シンクテープ(IS)、電極前駆体テープ(EP)及び電解質テープ(E)を製造するステップである。実施例1に記載したとおりに、テープキャスティング用の懸濁液を製造し、キャスティングした。

【0120】

IS層:懸濁液は、多孔質SrZrO3粒子25体積%(平均粒子径は約6マイクロメートル、平均細孔径は60nmである)及びマグネシア安定化ジルコニア(MgSZ)75体積%を含む。テープキャスティングした層の焼結前の厚さは30μmの範囲内にあった。焼結及び還元後のこの層の多孔率は40%の範囲内にあった。

【0121】

EP層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)及びB2O30.05体積%を含む。テープキャスティングした層の焼結前の厚さは約25μmであった。焼結及び還元後のこの層の多孔率は35%の範囲内にあった。

【0122】

E層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)及びK2O0.05体積%を含む。テープキャスティングした層の焼結前の厚さは約15μmであった。

【0123】

第2のステップでは、これらのテープを、2ロール構成の加熱されたロールを使用することにより、IS−EP−E−EP−ISの順に積層した。温度は約140℃、圧力は約1バールであった。

【0124】

第4のステップでは、積層したテープを所望の形状に切断した。この切断は、ナイフ打抜きにより、焼結後の面積が12×12cm2になるように実施した。

【0125】

第5のステップでは、この半電池を焼結した。この対称電池を炉に入れ、約1250℃で焼結し、そのまま約12時間置き、その後、室温まで冷却した。

【0126】

第6のステップはカソードの含浸ステップである。多孔質構造中に、La、Sr及びMnの硝酸溶液を真空溶浸させた。この溶浸は、硝酸塩を分解するための中間加熱ステップを挟んで4回実行した。含浸後のペロブスカイト型カソードの組成は、(La0.75Sr0.25)0.95MnO3〜δであった。

【0127】

第7のステップはアノードの含浸ステップである。カソードの反対側の多孔質構造中に、Niの硝酸塩溶液を真空溶浸させた。この溶浸は、硝酸塩を分解するための中間加熱ステップを挟んで7回実行した。

【0128】

実施例9

アノードとアノード支持体との間に不純物シンク層を有する固体酸化物型燃料電池を製造した。この実施例で得られた電池を図5に示す。

【0129】

第1のステップは、アノード支持体(AS)、不純物シンク(IS)、アノード(A)及び電解質(E)スラリを製造するステップである。添加剤としてのポリビニルピロリドン(PVP)、ポリビニルブチラール(PVB)及びEtOH+MEKとともにボールミルで粉末を粉砕することにより、懸濁液を製造した。粒径の制御の後、AS懸濁液をテープキャスティングし、乾燥後、アノード支持層上にIS、A及びEスラリを、中間乾燥を挟んで吹付け塗りした。

【0130】

AS層:懸濁液は、イットリア安定化ジルコニア(YSZ)45体積%及びNiO粉末約55体積%を含む。テープキャスティングした層の焼結前の厚さは400μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0131】

IS層:懸濁液は、多孔質SrZrO3粒子20体積%(平均粒径は約4マイクロメートル、平均細孔径は40nmである)、イットリア安定化ジルコニア(YSZ)25体積%及びNiO粉末約55体積%を含む。吹付け塗りした層の焼結前の厚さは25μmの範囲内にあった。焼結及び還元後のこの層の多孔率は30%の範囲内にあった。

【0132】

A層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)及びNiO粉末約60体積%を含む。吹付け塗りした層の焼結前の厚さは約25μmであった。焼結及び還元後のこの層の多孔率は約25%であった。

【0133】

E層:懸濁液は、スカンジアイットリア安定化ジルコニア(SYSZ)を含む。吹付け塗りした層の焼結前の厚さは約15μmであった。

【0134】

第3のステップでは、吹付け塗りしたテープを所望の形状に切断した。この切断は、ナイフ打抜きにより、焼結後の面積が12×12cm2になるように実施した。

【0135】

第4のステップでは、この半電池を焼結した。半電池を炉に入れ、約1300℃で焼結し、そのまま約12時間置き、その後、室温まで冷却した。

【0136】

第5のステップでは、La0.75Sr0.25MnO3〜δとSYSZの1:1(重量比)混合物を含むインクを、電解質層(E)の表面にスクリーン印刷することにより、焼結した半電池上にカソードを付着させた。印刷した層の焼結前の厚さは30μmであった。

【0137】

第6のステップは、約1100℃の炉の中でこの電池を2時間焼結し、その後に室温まで冷却するステップである。

【0138】

実施例10

実施例6で概説したとおりの方法で電池を得た。ただし、図7に示すように、対称構造物の片側にアノード支持層(AS)を積層した。

【0139】

実施例11

実施例6のステップ1から4に概説したとおりの方法で電池を得た。ただし、図7に示すように、対称構造物の片側に(例えばFeCr合金ベースの)金属支持層を積層した。

【0140】

第5のステップでは、この半電池を焼結した。この電池を炉に入れ、還元条件下において約1250℃で焼結し、そのまま約6時間置き、その後、室温まで冷却した。

【0141】

実施例6に記載したとおりの方法で電池を完成させた。

【0142】

実施例12

実施例1で概説したとおりの方法で電池を得た。ただし、IS層を省き、AS層ではYSZの代わりにMg安定化ジルコニアを使用した。

【0143】

実施例13

実施例1で概説したとおりの方法で電池を得た。ただし、IS層を省き、AS層ではYSZの代わりにCa安定化ジルコニアを使用した。

【0144】

実施例14

実施例3で概説したとおりの方法で電池を得、A層に凝集粒子を追加した。

【0145】

実施例15

実施例6で概説したとおりの方法で電池を得、電極前駆体層に凝集粒子を追加した。

【0146】

実施例16

空気からの酸素の分離及びある化学プロセス(例えばCH4の酸化)への酸素の供給のために使用するのに適したガス分離デバイスを、以下のステップによって製造した。

1)MgOの支持管構造を製造するステップ。

2)(Ni又はRh及びMgO又はAl2O3を含む)適当な触媒粒子と実施例9に記載したタイプのIS粒子とを含むスラリを湿式吹付けすることにより、非常に薄い触媒層(〜2μm)を付与するステップ。

3)適当なサイズの膜材料粒子を含む安定した懸濁液中への前記管の浸し塗りにより、La0.6Sr0.4Fe0.8Ga0.2O3膜層を付与するステップ。

4)1250℃、4時間、前記管を焼成して、膜を高密度化するステップ。

5)実施例6で指定したタイプのIS粒子を20重量%加えた適当な触媒La0.6Sr0.4Fe0.6Co0.4O3の懸濁液を湿式吹付けすることにより、前記管の外面に触媒層を付与するステップ。

【0147】

実施例17

空気からの酸素の分離及びある化学プロセス(例えばCH4の酸化)への酸素の供給のために使用するのに適したガス分離デバイスを、以下のステップによって製造した。

1)Mg安定化ジルコニアの支持テープを(実施例1で概説したとおりに)テープキャスティングすることにより、支持板を製造するステップ。テープキャスティング用の懸濁液は、添加剤としてのPVP、PVB及びEtOH+MEKとともにボールミルで粉末を粉砕することにより調製した。テープの厚さは約500μmであった。

2)(Ni又はRhを含む)適当な触媒粒子と、Mg安定化ジルコニアと、実施例9に記載したタイプのIS粒子とを含むスラリをテープキャスティングすることにより、薄い触媒層テープ(〜15μm)の製造するステップ。

3)厚さ25μmのCe0.8Gd0.2O2膜テープを製造するステップ。

4)上記3つのテープを、140℃に加熱したロールを使用して、実施例1で概説したとおりに積層するステップ。

5)打抜きナイフによって所望のサイズの片を打ち抜くステップ。

6)1300℃、4時間、前記片を焼成して、膜を高密度化するステップ。

7)実施例6で指定したタイプのIS粒子をスラリーに20体積%加えた適当な触媒La0.6Sr0.4CoO3の懸濁液をスクリーン印刷することにより、触媒層を付与するステップ。

8)約1100℃、4時間、カソード層を焼成し、続いて、約1000℃の湿ガス(20%H2O)に12時間、さらすステップ。

【0148】

実施例18

合成ガス混合物を形成するための水素抽出デバイスを、以下のステップによって得た。

1)事前にか焼した(precalcined)SrCe0.95Yb0.05O3と、細孔形成剤(黒鉛20体積%)と、実施例6で指定したタイプのIS粒子(20体積%)とを含む「含浸層テープ」を製造するステップ。焼結前の厚さは約50μmであった。

2)20μmのSrCe0.95Yb0.05O3膜テープを製造するステップ。

3)3つのテープをサンドイッチ状に重ねたもの、すなわち2つの含浸層テープが間に膜テープを挟んだものを積層するステップ。

5)打抜きナイフによって所望のサイズに切断するステップ。

6)約1300℃で、4時間、焼成するステップ。

7)コロイド性のPd又はPt懸濁液の真空溶浸を使用して、含浸層に触媒粒子を含浸させるステップ。この含浸を、中間加熱を挟んで6回繰り返した。

8)このデバイスを約950℃で熱処理するステップ。

【特許請求の範囲】

【請求項1】

支持層、第1の電極層、電解質層及び第2の電極層を備える固体酸化物型セルであって、

前記電極層のうちの少なくとも一方が、電解質材料と、触媒と、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子とを含む

固体酸化物型セル。

【請求項2】

前記第1の電極がアノード、前記第2の電極がカソードである、請求項1に記載の固体酸化物型セル。

【請求項3】

前記第1の電極がカソード、前記第2の電極がアノードである、請求項1に記載の固体酸化物型セル。

【請求項4】

前記凝集粒子が、Al2O3、MgO、CaO、CaZrO3、SrZrO3、BaZrO3及びこれらの混合物からなるグループから選択された酸化物を含む、請求項1〜3のいずれか一項に記載の固体酸化物型セル。

【請求項5】

前記凝集粒子がメソポーラス凝集粒子である、請求項1〜4のいずれか一項に記載の固体酸化物型セル。

【請求項6】

前記電解質材料が、例えばドープされたジルコニア、ドープされたセリア、ドープされたガリウム酸塩及びプロトン伝導性セラミック電解質からなるグループから選択された酸化物イオン伝導体である、請求項1〜5のいずれか一項に記載の固体酸化物型セル。

【請求項7】

前記凝集粒子がナノポーラス凝集粒子である、請求項1〜4のいずれか一項に記載の固体酸化物型セル。

【請求項8】

支持層、アノード層、電解質層及びカソード層を備える固体酸化物型セルであって、

前記支持層と前記アノード層の間及び/又は前記カソード層の上に不純物シンク層をさらに備え、前記不純物シンク層が、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子を含む

固体酸化物型セル。

【請求項9】

前記不純物シンク層中の前記凝集粒子が、Al2O3、MgO、CaO、CaZrO3、SrZrO3、BaZrO3及びこれらの混合物からなるグループから選択された酸化物を含む、請求項8に記載の固体酸化物型セル。

【請求項10】

前記不純物シンク層が、ドープされたジルコニア、ドープされたセリア、ドープされたガリウム酸塩及びプロトン伝導性電解質からなるグループから選択された電解質材料を含む、請求項8に記載の固体酸化物型セル。

【請求項11】

請求項1〜7のいずれか一項に記載の固体酸化物型セルを製造する方法であって、

支持層を設けるステップと、

前記支持層上に第1の電極層を付与するステップと、

前記アノード層の上に電解質層を付与するステップと、

前記電解質層の上に第2の電極層を付与するステップと、

得られた構造を焼結するステップと

を含み、前記第1の電極層と前記第2の電極層のうちの少なくとも一方が、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子を含む

方法。

【請求項12】

請求項8に記載の固体酸化物型セルを製造する方法であって、

支持層を設けるステップと、

任意選択で、前記支持層上に不純物シンク層を付与するステップと、

前記支持層又は前記不純物シンク層上に第1の電極層を付与するステップと、

前記第1の電極層の上に電解質層を付与するステップと、

前記電解質層の上に第2の電極層を付与するステップと、

任意選択で、前記第2の電極層の上に不純物シンク層を付与し、得られた構造を焼結するステップと

を含み、製造されたセルが少なくとも1つの不純物シンク層を備え、前記不純物シンク層が、電解質材料と、触媒と、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子とを含む

方法。

【請求項13】

前記焼結ステップが、900から1300℃の温度で実施される、請求項11又は12に記載の方法。

【請求項14】

前記焼結ステップが、少なくとも30%の相対湿度を有する雰囲気中で実施される、請求項11〜13のいずれか一項に記載の方法。

【請求項15】

前記焼結ステップが、少なくとも50%の相対湿度を有する雰囲気中で実施される、請求項11〜13のいずれか一項に記載の方法。

【請求項1】

支持層、第1の電極層、電解質層及び第2の電極層を備える固体酸化物型セルであって、

前記電極層のうちの少なくとも一方が、電解質材料と、触媒と、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子とを含む

固体酸化物型セル。

【請求項2】

前記第1の電極がアノード、前記第2の電極がカソードである、請求項1に記載の固体酸化物型セル。

【請求項3】

前記第1の電極がカソード、前記第2の電極がアノードである、請求項1に記載の固体酸化物型セル。

【請求項4】

前記凝集粒子が、Al2O3、MgO、CaO、CaZrO3、SrZrO3、BaZrO3及びこれらの混合物からなるグループから選択された酸化物を含む、請求項1〜3のいずれか一項に記載の固体酸化物型セル。

【請求項5】

前記凝集粒子がメソポーラス凝集粒子である、請求項1〜4のいずれか一項に記載の固体酸化物型セル。

【請求項6】

前記電解質材料が、例えばドープされたジルコニア、ドープされたセリア、ドープされたガリウム酸塩及びプロトン伝導性セラミック電解質からなるグループから選択された酸化物イオン伝導体である、請求項1〜5のいずれか一項に記載の固体酸化物型セル。

【請求項7】

前記凝集粒子がナノポーラス凝集粒子である、請求項1〜4のいずれか一項に記載の固体酸化物型セル。

【請求項8】

支持層、アノード層、電解質層及びカソード層を備える固体酸化物型セルであって、

前記支持層と前記アノード層の間及び/又は前記カソード層の上に不純物シンク層をさらに備え、前記不純物シンク層が、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子を含む

固体酸化物型セル。

【請求項9】

前記不純物シンク層中の前記凝集粒子が、Al2O3、MgO、CaO、CaZrO3、SrZrO3、BaZrO3及びこれらの混合物からなるグループから選択された酸化物を含む、請求項8に記載の固体酸化物型セル。

【請求項10】

前記不純物シンク層が、ドープされたジルコニア、ドープされたセリア、ドープされたガリウム酸塩及びプロトン伝導性電解質からなるグループから選択された電解質材料を含む、請求項8に記載の固体酸化物型セル。

【請求項11】

請求項1〜7のいずれか一項に記載の固体酸化物型セルを製造する方法であって、

支持層を設けるステップと、

前記支持層上に第1の電極層を付与するステップと、

前記アノード層の上に電解質層を付与するステップと、

前記電解質層の上に第2の電極層を付与するステップと、

得られた構造を焼結するステップと

を含み、前記第1の電極層と前記第2の電極層のうちの少なくとも一方が、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子を含む

方法。

【請求項12】

請求項8に記載の固体酸化物型セルを製造する方法であって、

支持層を設けるステップと、

任意選択で、前記支持層上に不純物シンク層を付与するステップと、

前記支持層又は前記不純物シンク層上に第1の電極層を付与するステップと、

前記第1の電極層の上に電解質層を付与するステップと、

前記電解質層の上に第2の電極層を付与するステップと、

任意選択で、前記第2の電極層の上に不純物シンク層を付与し、得られた構造を焼結するステップと

を含み、製造されたセルが少なくとも1つの不純物シンク層を備え、前記不純物シンク層が、電解質材料と、触媒と、アルカリ酸化物、アルカリ土類酸化物及び遷移金属酸化物からなるグループから選択された凝集粒子とを含む

方法。

【請求項13】

前記焼結ステップが、900から1300℃の温度で実施される、請求項11又は12に記載の方法。

【請求項14】

前記焼結ステップが、少なくとも30%の相対湿度を有する雰囲気中で実施される、請求項11〜13のいずれか一項に記載の方法。

【請求項15】

前記焼結ステップが、少なくとも50%の相対湿度を有する雰囲気中で実施される、請求項11〜13のいずれか一項に記載の方法。

【図1】

【図2】

【図3a】

【図3b】

【図3c】

【図3d】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3a】

【図3b】

【図3c】

【図3d】

【図4】

【図5】

【図6】

【図7】

【公表番号】特表2010−537390(P2010−537390A)

【公表日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願番号】特願2010−522254(P2010−522254)

【出願日】平成20年8月29日(2008.8.29)

【国際出願番号】PCT/EP2008/007097

【国際公開番号】WO2009/027100

【国際公開日】平成21年3月5日(2009.3.5)

【出願人】(507018838)テクニカル ユニヴァーシティー オブ デンマーク (11)

【Fターム(参考)】

【公表日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願日】平成20年8月29日(2008.8.29)

【国際出願番号】PCT/EP2008/007097

【国際公開番号】WO2009/027100

【国際公開日】平成21年3月5日(2009.3.5)

【出願人】(507018838)テクニカル ユニヴァーシティー オブ デンマーク (11)

【Fターム(参考)】

[ Back to top ]