電気化学分野の製品のための高い電気伝導性を有する表面の形成方法

【課題】

本発明は、耐摩耗金属基板の表面電気伝導性を高め、新しい構造を有する金属・セラミック複合粉を使用する方法をここで開示する。

【解決手段】

制御された気圧下、溶射方法を用いて金属基板の表面に構造パウダーを堆積させるステップを含む、高電気伝導性表面を有する金属部材を生産する方法であって、前記構造パウダーが、金属のコア部分を有し少なくとも部分的に電気伝導性セラミックにコーディングされている粒子を複数含むことと、当該粒子が金属基板の表面に結合されていることとを特徴とする、高電気伝導性表面を有する金属部材を生産する方法。

本発明は、耐摩耗金属基板の表面電気伝導性を高め、新しい構造を有する金属・セラミック複合粉を使用する方法をここで開示する。

【解決手段】

制御された気圧下、溶射方法を用いて金属基板の表面に構造パウダーを堆積させるステップを含む、高電気伝導性表面を有する金属部材を生産する方法であって、前記構造パウダーが、金属のコア部分を有し少なくとも部分的に電気伝導性セラミックにコーディングされている粒子を複数含むことと、当該粒子が金属基板の表面に結合されていることとを特徴とする、高電気伝導性表面を有する金属部材を生産する方法。

【発明の詳細な説明】

【技術分野】

【0001】

本出願は、2008年9月28日に出願した米国仮出願第61/246,523号の優先権を主張し、あわせてそれらを引用して本明細書の内容とする。

【0002】

(技術分野)

本発明は、電気化学の応用における表面電気伝導性の増強に関する。特に、本発明は、少量の電気伝導性セラミック材を、例えば、金属表面のような耐摩耗表面に堆積させることで低い表面電気接触抵抗を維持する、溶射方法に関する。

【0003】

(技術背景)

金属部材は、数多くの電気化学的装置に用いられ、例えば、電解法による燃料電池では、電極および分離板(separator plate)等を含んでいるが、これらには限定されない。さらに、金属部材は、バッテリー、電解槽、電気化学的ガス分離デバイスとに用いられる。このような使い方では、合金属部材は、高い業務効率のために、電気化学デバイスの内部電気ロスを減らすために金属表面の高い電気伝導性(または、低電気抵抗)を必要とする。この場合の金属部材は、高い電気伝導性を維持しながら、耐摩耗性を有しなければならない。

【0004】

米国特許第6,379,476号は、高い伝導性炭化物および/またはホウ化物の金属介在物を有する特殊のステンレスを開示している。当該伝導介在物は、加熱プロセスで合金の内容で成長し、ステンレスの電気接触抵抗性を低下させるための不動態皮膜(passive film)の表面からス突き出る。

【0005】

米国特許出願第2005/0089742号が、金属の表面層および不動態皮膜で伝導性金属介在物を製造する方法を開示している。

【0006】

米国特許出願第2005/0089742号が、耐摩耗性金属を堆積して金属基板表面をコーティングする溶射方法を開示している。

【0007】

(詳細な説明)

典型的な、溶射方法は表面工学によく用いられる方法である。この方法に用いられるパウダーは、純粋な金属パウダー、純粋なセラミック材パウダー、金属とセラミック材とそれぞれ独立での混合パウダーで、および、金属とセラミック材との合金パウダーを含む。前記合金パウダーの各粒子では、金属とセラミック材とは典型的に一様分布している。基板への溶射で、金属は接着剤としてセラミック材を結合し、基板に接着させる。

【0008】

溶射方法は、反応性雰囲気に金属を噴射する方法である。Lugscheider氏がAdvanced Engineering Materials

2000, 2, No. 5,第281-284頁で開示したように、金属パウダーは、噴霧された過程で、窒素もしくはメタンと反応し、窒化物および炭化物の粒子を形成する。これらの粒子は、金属でコーティングされ、耐摩耗性を強化する。

【0009】

欧州特許出願第1,808,920 AI (2006)号では、燃料電池の触媒として、窒化もしくは炭化遷移金属、および/または、窒化物または炭化物をベースとする固溶体を用る方法を開示している。これは、燃料電池のコストを削減し、不純物への耐性を高めることができる。

【0010】

(要約)

本発明は、耐摩耗金属部材の表面電気伝導性を高める方法を開示する。本発明は、燃料電池、バッテリー、電解槽、電気化学的ガス分離デバイスなどの電気化学デバイスに応用することができる。

【0011】

本発明は、さらに、高い電気伝導性および耐摩耗性を有する電気化学電力半導体素子ための金部材を低コストで生産することができる。

【0012】

本発明は、以下で詳細に説明するが、ここに挙げられる実施例に限定されない。

【0013】

耐摩耗金属基板の表面電気伝導性を高め、新しい構造を有する金属・セラミック複合粉を使用する方法をここで開示する。図1Aは、第一実施形態におけるパウダーの模式図を示している。このパウダーは、金属コア部分11A、および、当該金属コア部分11Aを完全にカバーする電気伝導セラミック外層12Aを有する。当該パウダーを製造する一般的な方法は、例えば、高い温度下の窒素もしくはメタンにような制御された雰囲気下金属パウダーを焼結する方法である。こうすれば、金属はガスと反応し、金属コア部分の表面に伝導性セラミック層を形成することができる。当該金属コア部分は、例えば、ニッケル、コバルト、アルミニウム、クロミウム、チタニウム、ニオビウム、タングステン、タンタラム、および、これらの合金にような耐摩耗性を有する金属でありうる。前記電気伝導性セラミックコーディングは、炭化物、窒化物、ホウ化物、これらの酸化物、および、チタン酸化窒化物(titanium oxide nitride)TiOxNyようなこれらの合金でありうる。

【0014】

図1Bは、異なる構造を有するパウダーンの模式図を示している。このパウダーは、金属コア部分11B、および、当該金属コア部分11Bを部分的にカバーする電気伝導セラミック外層12Aを有する。当該金属コア部分は、例えば、ニッケル、コバルト、アルミニウム、クロミウム、チタニウム、ニオビウム、タングステン、タンタラム、および、これらの合金にような耐摩耗性を有する金属でありうる。前記電気伝導性セラミックコーディングは、炭化物、窒化物、ホウ化物、これらの酸化物、および、これらいずれかの合金でありうる。

【0015】

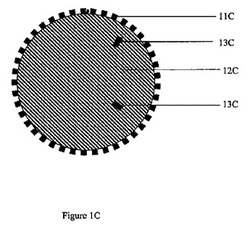

図1Cは、異なる別の構造を有するパウダーンの模式図を示している。このパウダーは、金属コア部分11C、金属コア部分11Cを部分的に完全にまたは部分的にカバーする電気伝導セラミックコーディング層12C、および、金属コア部分11Cに埋め込まれている少量の電気伝導性チップ13Cを有する。電気伝導性チップ13Cは、電気伝導性セラミックコーディング層12Cを形成する過程のおいて自然に金属コア部分11Cに埋め込まれる。(例えば、制御された雰囲気下、プラズマが(基板ではなく)空間に噴射される反応性プラズマ焼結反応が用いられうる。反応性プラズマ焼結反応において、金属濃さ部分の温度が2500℃に達することができるため、溶解し、雰囲気ガスと反応することで、伝導性セラミックコーディング層を金属コア部分の表面に形成させることができる。当該反応の過程において、伝導性セラミックコーディング層が破砕され、金属コア部分に埋め込まれうる。)当該金属コア部分は、例えば、ニッケル、コバルト、アルミニウム、クロミウム、チタニウム、ニオビウム、タングステン、タンタラム、および、これらの合金にような耐摩耗性を有する金属でありうる。前記電気伝導性セラミックコーディングは、炭化物、窒化物、ホウ化物、これらの酸化物、および、これらいずれかの合金でありうる。

【0016】

新しい構造パウダーを製造するためには、一般的に高い反応温度(700℃〜1300℃)の反応性雰囲気下の行う。例えば、窒化物のコーティングを得るには、窒素雰囲気下の行い、炭化物のコーティングを得るには、炭化水素雰囲気下の行う。金属パウダーが、反応性雰囲気下、ガスと反応し、その表面に伝導性セラミックコーティング層を形成する。

【0017】

新たに構造されたパウダーの表面にある電気伝導性セラミック(図1A〜C)は、熱的化学噴霧が行う前に、もしくは、溶射フレームまたはプラズマプルーム大気ガス下、溶射過程と同じ場所で、金属液滴の反応を通して形成されうる。後者の方法では、伝導性セラミックコーティング層のフォーメーションおよびパウダーの堆積は、1つのステップによって形成されうる。セラミックコーティング層のフォーメーション反応は、空中にある金属液滴、もしくは、それらが表面に堆積されたのちに、またはその両方によって行うことができる(例えば、セラミックコーティングの一部が、金属液滴が空中にあるような雰囲気での化学反応によって形成し、または、金属液滴が表面に堆積してからセラミックコーティングが付加的に形成されうる。)。

【表1】

【図面の簡単な説明】

【0018】

【図1A】図1Aは、金属コア部分および当該金属コア部分を完全にカバーする電気伝導性セラミックコーディング外層を有する構造パウダーの模式図である。

【図1B】図1Bは、金属コア部分および当該金属コア部分を部分的にカバーする電気伝導性セラミックコーディング外層を有する構造パウダーの模式図である。

【図1C】図1Cは、金属コア部分、当該金属コア部分に埋め込まれているセラミック粒子およびを当該金属コア部分的にカバーする電気伝導性セラミックコーディング外層を有する構造パウダーの模式図である。

【図2】図2は、本発明において用いる溶射システムの模式図である。

【図3】図3は、窒化物もしくは酸化窒化物合金で表面コーティングされたチタニウムまたはクロミウムのスプラット(splat)を有する金属基板の模式図である。

【図4】図4は、本発明による金属部材を分離板として用いる燃料電池の模式図である。

【技術分野】

【0001】

本出願は、2008年9月28日に出願した米国仮出願第61/246,523号の優先権を主張し、あわせてそれらを引用して本明細書の内容とする。

【0002】

(技術分野)

本発明は、電気化学の応用における表面電気伝導性の増強に関する。特に、本発明は、少量の電気伝導性セラミック材を、例えば、金属表面のような耐摩耗表面に堆積させることで低い表面電気接触抵抗を維持する、溶射方法に関する。

【0003】

(技術背景)

金属部材は、数多くの電気化学的装置に用いられ、例えば、電解法による燃料電池では、電極および分離板(separator plate)等を含んでいるが、これらには限定されない。さらに、金属部材は、バッテリー、電解槽、電気化学的ガス分離デバイスとに用いられる。このような使い方では、合金属部材は、高い業務効率のために、電気化学デバイスの内部電気ロスを減らすために金属表面の高い電気伝導性(または、低電気抵抗)を必要とする。この場合の金属部材は、高い電気伝導性を維持しながら、耐摩耗性を有しなければならない。

【0004】

米国特許第6,379,476号は、高い伝導性炭化物および/またはホウ化物の金属介在物を有する特殊のステンレスを開示している。当該伝導介在物は、加熱プロセスで合金の内容で成長し、ステンレスの電気接触抵抗性を低下させるための不動態皮膜(passive film)の表面からス突き出る。

【0005】

米国特許出願第2005/0089742号が、金属の表面層および不動態皮膜で伝導性金属介在物を製造する方法を開示している。

【0006】

米国特許出願第2005/0089742号が、耐摩耗性金属を堆積して金属基板表面をコーティングする溶射方法を開示している。

【0007】

(詳細な説明)

典型的な、溶射方法は表面工学によく用いられる方法である。この方法に用いられるパウダーは、純粋な金属パウダー、純粋なセラミック材パウダー、金属とセラミック材とそれぞれ独立での混合パウダーで、および、金属とセラミック材との合金パウダーを含む。前記合金パウダーの各粒子では、金属とセラミック材とは典型的に一様分布している。基板への溶射で、金属は接着剤としてセラミック材を結合し、基板に接着させる。

【0008】

溶射方法は、反応性雰囲気に金属を噴射する方法である。Lugscheider氏がAdvanced Engineering Materials

2000, 2, No. 5,第281-284頁で開示したように、金属パウダーは、噴霧された過程で、窒素もしくはメタンと反応し、窒化物および炭化物の粒子を形成する。これらの粒子は、金属でコーティングされ、耐摩耗性を強化する。

【0009】

欧州特許出願第1,808,920 AI (2006)号では、燃料電池の触媒として、窒化もしくは炭化遷移金属、および/または、窒化物または炭化物をベースとする固溶体を用る方法を開示している。これは、燃料電池のコストを削減し、不純物への耐性を高めることができる。

【0010】

(要約)

本発明は、耐摩耗金属部材の表面電気伝導性を高める方法を開示する。本発明は、燃料電池、バッテリー、電解槽、電気化学的ガス分離デバイスなどの電気化学デバイスに応用することができる。

【0011】

本発明は、さらに、高い電気伝導性および耐摩耗性を有する電気化学電力半導体素子ための金部材を低コストで生産することができる。

【0012】

本発明は、以下で詳細に説明するが、ここに挙げられる実施例に限定されない。

【0013】

耐摩耗金属基板の表面電気伝導性を高め、新しい構造を有する金属・セラミック複合粉を使用する方法をここで開示する。図1Aは、第一実施形態におけるパウダーの模式図を示している。このパウダーは、金属コア部分11A、および、当該金属コア部分11Aを完全にカバーする電気伝導セラミック外層12Aを有する。当該パウダーを製造する一般的な方法は、例えば、高い温度下の窒素もしくはメタンにような制御された雰囲気下金属パウダーを焼結する方法である。こうすれば、金属はガスと反応し、金属コア部分の表面に伝導性セラミック層を形成することができる。当該金属コア部分は、例えば、ニッケル、コバルト、アルミニウム、クロミウム、チタニウム、ニオビウム、タングステン、タンタラム、および、これらの合金にような耐摩耗性を有する金属でありうる。前記電気伝導性セラミックコーディングは、炭化物、窒化物、ホウ化物、これらの酸化物、および、チタン酸化窒化物(titanium oxide nitride)TiOxNyようなこれらの合金でありうる。

【0014】

図1Bは、異なる構造を有するパウダーンの模式図を示している。このパウダーは、金属コア部分11B、および、当該金属コア部分11Bを部分的にカバーする電気伝導セラミック外層12Aを有する。当該金属コア部分は、例えば、ニッケル、コバルト、アルミニウム、クロミウム、チタニウム、ニオビウム、タングステン、タンタラム、および、これらの合金にような耐摩耗性を有する金属でありうる。前記電気伝導性セラミックコーディングは、炭化物、窒化物、ホウ化物、これらの酸化物、および、これらいずれかの合金でありうる。

【0015】

図1Cは、異なる別の構造を有するパウダーンの模式図を示している。このパウダーは、金属コア部分11C、金属コア部分11Cを部分的に完全にまたは部分的にカバーする電気伝導セラミックコーディング層12C、および、金属コア部分11Cに埋め込まれている少量の電気伝導性チップ13Cを有する。電気伝導性チップ13Cは、電気伝導性セラミックコーディング層12Cを形成する過程のおいて自然に金属コア部分11Cに埋め込まれる。(例えば、制御された雰囲気下、プラズマが(基板ではなく)空間に噴射される反応性プラズマ焼結反応が用いられうる。反応性プラズマ焼結反応において、金属濃さ部分の温度が2500℃に達することができるため、溶解し、雰囲気ガスと反応することで、伝導性セラミックコーディング層を金属コア部分の表面に形成させることができる。当該反応の過程において、伝導性セラミックコーディング層が破砕され、金属コア部分に埋め込まれうる。)当該金属コア部分は、例えば、ニッケル、コバルト、アルミニウム、クロミウム、チタニウム、ニオビウム、タングステン、タンタラム、および、これらの合金にような耐摩耗性を有する金属でありうる。前記電気伝導性セラミックコーディングは、炭化物、窒化物、ホウ化物、これらの酸化物、および、これらいずれかの合金でありうる。

【0016】

新しい構造パウダーを製造するためには、一般的に高い反応温度(700℃〜1300℃)の反応性雰囲気下の行う。例えば、窒化物のコーティングを得るには、窒素雰囲気下の行い、炭化物のコーティングを得るには、炭化水素雰囲気下の行う。金属パウダーが、反応性雰囲気下、ガスと反応し、その表面に伝導性セラミックコーティング層を形成する。

【0017】

新たに構造されたパウダーの表面にある電気伝導性セラミック(図1A〜C)は、熱的化学噴霧が行う前に、もしくは、溶射フレームまたはプラズマプルーム大気ガス下、溶射過程と同じ場所で、金属液滴の反応を通して形成されうる。後者の方法では、伝導性セラミックコーティング層のフォーメーションおよびパウダーの堆積は、1つのステップによって形成されうる。セラミックコーティング層のフォーメーション反応は、空中にある金属液滴、もしくは、それらが表面に堆積されたのちに、またはその両方によって行うことができる(例えば、セラミックコーティングの一部が、金属液滴が空中にあるような雰囲気での化学反応によって形成し、または、金属液滴が表面に堆積してからセラミックコーティングが付加的に形成されうる。)。

【表1】

【図面の簡単な説明】

【0018】

【図1A】図1Aは、金属コア部分および当該金属コア部分を完全にカバーする電気伝導性セラミックコーディング外層を有する構造パウダーの模式図である。

【図1B】図1Bは、金属コア部分および当該金属コア部分を部分的にカバーする電気伝導性セラミックコーディング外層を有する構造パウダーの模式図である。

【図1C】図1Cは、金属コア部分、当該金属コア部分に埋め込まれているセラミック粒子およびを当該金属コア部分的にカバーする電気伝導性セラミックコーディング外層を有する構造パウダーの模式図である。

【図2】図2は、本発明において用いる溶射システムの模式図である。

【図3】図3は、窒化物もしくは酸化窒化物合金で表面コーティングされたチタニウムまたはクロミウムのスプラット(splat)を有する金属基板の模式図である。

【図4】図4は、本発明による金属部材を分離板として用いる燃料電池の模式図である。

【特許請求の範囲】

【請求項1】

制御された気圧下、溶射方法を用いて金属基板の表面に構造パウダー(structured powder)を堆積させる(deposit)ステップを含む、高電気伝導性表面を有する金属部材を生産する方法であって、前記構造パウダーが、金属のコア部分を有し少なくとも部分的に電気伝導性セラミックにコーディングされている粒子を複数含むことと、当該粒子が金属基板の表面に結合されていることとを特徴とする、高電気伝導性表面を有する金属部材を生産する方法。

【請求項2】

前記電気伝導性セラミックコーディング層が、前記粒子の金属コア部分を完全に包囲することを特徴とする請求項1に記載の方法。

【請求項3】

前記電気伝導性セラミックコーディング層が、前記粒子の金属コア部分を部分的に包囲することを特徴とする請求項1に記載の方法。

【請求項4】

前記金属コア部分がそこに埋め込まれるセラミック粒子を有することを特徴とする請求項1に記載の方法。

【請求項5】

前記金属コア部分が、タングステン、ニッケル、コバルト、アルミニウム、クロミウム、チタニウム、ニオビウム、タンタラム、および、これらいずれかの合金からなるグループから選ばれる耐摩耗材料から形成されることを特徴とする請求項1に記載の方法。

【請求項6】

前記電気伝導性セラミックコーディング層が、炭化物、窒化物、ホウ化物、これらの酸化物、および、これらいずれかの合金からなるグループから選ばれる材料から形成されることを特徴とする請求項1に記載の方法。

【請求項7】

前記、制御された気圧が反応性雰囲気であることと、前記溶射方法を用いて前記金属コア部分と反応性雰囲気との反応を通じて、前記電気伝導性セラミックコーディングが金属コア部分に形成することを特徴とする請求項1に記載の方法。

【請求項8】

前記反応性雰囲気が、窒素を含むことと、前記金属コア部分がチタニウム、クロミウム、タングステン、ニオビウム、タンタラム、または、これらの合金を含むこととを特徴とする請求項7に記載の方法。

【請求項9】

前記、制御された気圧が不活性雰囲気であることと、前記溶射方法を用いる前に前記電気伝導性セラミックコーディングが前記金属コア部分に形成されることとを特徴とする請求項1に記載の方法。

【請求項10】

前記堆積させるステップの前に、前記電気伝導性セラミックコーディング層がプラズマ焼結で前記金属コア部分に形成されることとを特徴とする請求項9に記載の方法。

【請求項11】

前記粒子が前記金属基板の表面を完全にカバーすることを特徴とする請求項1に記載の方法。

【請求項12】

前記金属基板の表面が複数の島状になるように、前記粒子がその一部をカバーすることを特徴とする請求項1に記載の方法。

【請求項13】

加えられたセラミック材料を表面に露出させるために、露出している金属を除去するエッチングするステップを堆積させるステップの後にさらに含むことを特徴とする請求項1に記載の方法。

【請求項14】

前記金属基板の表面に結合された、前記構造パウダーの粒子の金属コア部分の最大厚さが約0.1から100マイクロメートルであることを特徴とする請求項1に記載の方法。

【請求項15】

前記金属基板の表面に結合された、前記構造パウダーの粒子の金属コア部分をカバーするセラミックコーディング層の厚さが約1から5マイクロメートルであることを特徴とする請求項1に記載の方法。

【請求項16】

請求項1によって製造された金属部材。

【請求項17】

プロトン交換膜と、当該プロトン交換膜の片側にある第一電極と、当該プロトン交換膜の逆側にある第二電極と含む膜・電極一体構造と、

前記膜・電極一体構造の第一サイドにある第一ガス拡散層と、

前記膜・電極一体構造の第二サイドにある第二ガス拡散層と、

を含む第一の燃料電池と、

第二の燃料電池と、

前記第一燃料電池と第二燃料電池との間にある分離板であり、請求項1に記載された方法によって形成された金属部材である分離板と、

を含む燃料電池スタック。

【請求項1】

制御された気圧下、溶射方法を用いて金属基板の表面に構造パウダー(structured powder)を堆積させる(deposit)ステップを含む、高電気伝導性表面を有する金属部材を生産する方法であって、前記構造パウダーが、金属のコア部分を有し少なくとも部分的に電気伝導性セラミックにコーディングされている粒子を複数含むことと、当該粒子が金属基板の表面に結合されていることとを特徴とする、高電気伝導性表面を有する金属部材を生産する方法。

【請求項2】

前記電気伝導性セラミックコーディング層が、前記粒子の金属コア部分を完全に包囲することを特徴とする請求項1に記載の方法。

【請求項3】

前記電気伝導性セラミックコーディング層が、前記粒子の金属コア部分を部分的に包囲することを特徴とする請求項1に記載の方法。

【請求項4】

前記金属コア部分がそこに埋め込まれるセラミック粒子を有することを特徴とする請求項1に記載の方法。

【請求項5】

前記金属コア部分が、タングステン、ニッケル、コバルト、アルミニウム、クロミウム、チタニウム、ニオビウム、タンタラム、および、これらいずれかの合金からなるグループから選ばれる耐摩耗材料から形成されることを特徴とする請求項1に記載の方法。

【請求項6】

前記電気伝導性セラミックコーディング層が、炭化物、窒化物、ホウ化物、これらの酸化物、および、これらいずれかの合金からなるグループから選ばれる材料から形成されることを特徴とする請求項1に記載の方法。

【請求項7】

前記、制御された気圧が反応性雰囲気であることと、前記溶射方法を用いて前記金属コア部分と反応性雰囲気との反応を通じて、前記電気伝導性セラミックコーディングが金属コア部分に形成することを特徴とする請求項1に記載の方法。

【請求項8】

前記反応性雰囲気が、窒素を含むことと、前記金属コア部分がチタニウム、クロミウム、タングステン、ニオビウム、タンタラム、または、これらの合金を含むこととを特徴とする請求項7に記載の方法。

【請求項9】

前記、制御された気圧が不活性雰囲気であることと、前記溶射方法を用いる前に前記電気伝導性セラミックコーディングが前記金属コア部分に形成されることとを特徴とする請求項1に記載の方法。

【請求項10】

前記堆積させるステップの前に、前記電気伝導性セラミックコーディング層がプラズマ焼結で前記金属コア部分に形成されることとを特徴とする請求項9に記載の方法。

【請求項11】

前記粒子が前記金属基板の表面を完全にカバーすることを特徴とする請求項1に記載の方法。

【請求項12】

前記金属基板の表面が複数の島状になるように、前記粒子がその一部をカバーすることを特徴とする請求項1に記載の方法。

【請求項13】

加えられたセラミック材料を表面に露出させるために、露出している金属を除去するエッチングするステップを堆積させるステップの後にさらに含むことを特徴とする請求項1に記載の方法。

【請求項14】

前記金属基板の表面に結合された、前記構造パウダーの粒子の金属コア部分の最大厚さが約0.1から100マイクロメートルであることを特徴とする請求項1に記載の方法。

【請求項15】

前記金属基板の表面に結合された、前記構造パウダーの粒子の金属コア部分をカバーするセラミックコーディング層の厚さが約1から5マイクロメートルであることを特徴とする請求項1に記載の方法。

【請求項16】

請求項1によって製造された金属部材。

【請求項17】

プロトン交換膜と、当該プロトン交換膜の片側にある第一電極と、当該プロトン交換膜の逆側にある第二電極と含む膜・電極一体構造と、

前記膜・電極一体構造の第一サイドにある第一ガス拡散層と、

前記膜・電極一体構造の第二サイドにある第二ガス拡散層と、

を含む第一の燃料電池と、

第二の燃料電池と、

前記第一燃料電池と第二燃料電池との間にある分離板であり、請求項1に記載された方法によって形成された金属部材である分離板と、

を含む燃料電池スタック。

【図1A】

【図1B】

【図1C】

【図2】

【図3】

【図4】

【図1B】

【図1C】

【図2】

【図3】

【図4】

【公表番号】特表2013−506050(P2013−506050A)

【公表日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2012−531117(P2012−531117)

【出願日】平成22年9月28日(2010.9.28)

【国際出願番号】PCT/US2010/050578

【国際公開番号】WO2011/038406

【国際公開日】平成23年3月31日(2011.3.31)

【出願人】(510187026)トレッドストーン テクノロジーズ インク. (2)

【Fターム(参考)】

【公表日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【国際出願番号】PCT/US2010/050578

【国際公開番号】WO2011/038406

【国際公開日】平成23年3月31日(2011.3.31)

【出願人】(510187026)トレッドストーン テクノロジーズ インク. (2)

【Fターム(参考)】

[ Back to top ]