電気化学素子用セパレータ、その製造方法および電気化学素子

【課題】信頼性および高温下での安全性に優れた電気化学素子、該電気化学素子を構成し得るセパレータおよびその製造方法を提供する。

【解決手段】本発明の電気化学素子用セパレータの製造方法は、モノマーまたはオリゴマーおよび溶媒を含むセパレータ形成用組成物を基材に塗布する工程、これにより形成された塗膜にエネルギー線を照射して架橋構造を有する樹脂(A)を形成する工程、および樹脂(A)形成後の塗膜を乾燥して、孔を形成する工程を有しており、前記セパレータ形成用組成物の溶媒に、溶解パラメータ(SP値)が8.1以上8.9未満の溶媒(a)を使用するか、またはSP値が7以上8以下の溶媒(b)とSP値が8.9以上9.9以下の溶媒(c)とを併用することを特徴とする。本発明の電気化学素子用セパレータは、本発明の製造方法により製造されるものであり、本発明の電気化学素子は、本発明の電気化学素子用セパレータを有するものである。

【解決手段】本発明の電気化学素子用セパレータの製造方法は、モノマーまたはオリゴマーおよび溶媒を含むセパレータ形成用組成物を基材に塗布する工程、これにより形成された塗膜にエネルギー線を照射して架橋構造を有する樹脂(A)を形成する工程、および樹脂(A)形成後の塗膜を乾燥して、孔を形成する工程を有しており、前記セパレータ形成用組成物の溶媒に、溶解パラメータ(SP値)が8.1以上8.9未満の溶媒(a)を使用するか、またはSP値が7以上8以下の溶媒(b)とSP値が8.9以上9.9以下の溶媒(c)とを併用することを特徴とする。本発明の電気化学素子用セパレータは、本発明の製造方法により製造されるものであり、本発明の電気化学素子は、本発明の電気化学素子用セパレータを有するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、信頼性および高温下での安全性に優れた電気化学素子、該電気化学素子を構成し得るセパレータおよびその製造方法に関するものである。

【背景技術】

【0002】

リチウム二次電池などの非水電解質二次電池やスーパーキャパシタに代表される非水電解質を用いた電気化学素子は、エネルギー密度が高いという特徴から、携帯電話やノート型パーソナルコンピューターなどの携帯機器の電源として広く用いられており、携帯機器の高性能化に伴って素子の高容量化が更に進む傾向にあり、更なる安全性の確保が重要な課題となっている。

【0003】

現行のリチウム二次電池では、正極と負極の間に介在させるセパレータとして、例えば厚みが20〜30μm程度のポリオレフィン系の多孔性フィルムが使用されている。しかし、このようなポリオレフィン系の多孔性フィルムを製造する際には、微細且つ均一な孔を開けるために、二軸延伸または開孔剤の抽出などの複雑な工程が用いられ、コストが高く、セパレータが高価になっていることが現状である。

【0004】

また、セパレータの素材としては、電池の熱暴走温度以下でセパレータの構成樹脂を溶融させて空孔を閉塞させ、これにより電池の内部抵抗を上昇させて短絡の際などに電池の安全性を向上させる所謂シャットダウン効果を確保するため、融点が120〜140℃程度のポリエチレンが用いられている。しかし、シャットダウン後電池の温度が更に上昇した場合など、溶融したポリエチレンが流れやすくなり、セパレータが破膜する所謂メルトダウンが生じることがある。そのような場合には、正負極が直接接触し、更に温度が上昇する。

【0005】

このようなメルトダウンによる短絡を防ぐために、耐熱性の樹脂を用いた微多孔膜や不織布をセパレータとして用いる方法が提案されている。例えば特許文献1には、全芳香族ポリアミドの微多孔膜を用いたセパレータが、特許文献2にはポリイミド多孔膜を用いたセパレータが開示されている。また、特許文献3にはポリアミド不織布を用いたセパレータ、特許文献4にはアラミド繊維を用いた不織布を基材としたセパレータに関する技術が開示されている。しかし、このような耐熱微多孔膜や不織布を用いる時、材料の高価または製造の難しさなどが問題となる。

【0006】

こうしたことから、コストや製造工程の面で生産性を損なうことなくセパレータの寸法安定性を向上させて、これを用いた電気化学素子の安全性や信頼性を高める技術の開発が求められる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−335005号公報

【特許文献2】特開2000−306568号公報

【特許文献3】特開平9−259856号公報

【特許文献4】特開平11−40130号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、前記事情に鑑みてなされたものであり、その目的は、信頼性および高温下での安全性に優れた電気化学素子、該電気化学素子を構成し得るセパレータおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

前記目的を達成し得た本発明の電気化学素子用セパレータの製造方法は、エネルギー線の照射により重合可能なモノマーおよびオリゴマーの少なくとも一方と、溶解パラメータが8.1以上8.9未満の溶媒(a)とを少なくとも含有するセパレータ形成用組成物を、基材に塗布する工程と、前記基材に塗布した前記セパレータ形成用組成物の塗膜にエネルギー線を照射して、架橋構造を有する樹脂(A)を形成する工程と、エネルギー線照射後の前記セパレータ形成用組成物の塗膜を乾燥して、孔を形成する工程とを有することを特徴とする。

【0010】

また、本発明の電気化学素子用セパレータは、本発明の電気化学素子用セパレータの製造方法により製造されたことを特徴とするものである。

【0011】

更に、本発明の電気化学素子は、正極、負極、セパレータおよび非水電解質を有しており、前記セパレータが、本発明の電気化学素子用セパレータであることを特徴とするものである。

【発明の効果】

【0012】

本発明によれば、信頼性および高温下での安全性に優れた電気化学素子、該電気化学素子を構成し得るセパレータおよびその製造方法を提供することができる。

【図面の簡単な説明】

【0013】

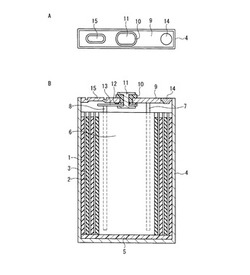

【図1】図1Aは、本発明の電気化学素子(非水電解質二次電池)の一例を模式的に示す平面図であり、図1Bは、図1Aの部分縦断面図である。

【図2】図1A、Bに示す電気化学素子の斜視図である。

【発明を実施するための形態】

【0014】

本発明の電気化学素子用セパレータ(以下、単に「セパレータ」という場合がある)は、エネルギー線の照射により重合可能なモノマーおよびオリゴマーの少なくとも一方と、溶媒とを少なくとも含有するセパレータ形成用組成物を、基材に塗布する工程(1)と、前記基材に塗布した前記セパレータ形成用組成物の塗膜にエネルギー線を照射して、架橋構造を有する樹脂(A)[以下、単に「樹脂(A)」という場合がある]を形成する工程(2)と、エネルギー線照射後の前記セパレータ形成用組成物の塗膜を乾燥して、孔を形成する工程(3)とを有する本発明法により製造されるものであり、その構成樹脂として、前記工程(2)で形成される樹脂(A)を含有している。

【0015】

本発明のセパレータに係る樹脂(A)は、その少なくとも一部に架橋構造を有している。そのため、本発明のセパレータを有する電気化学素子(本発明の電気化学素子)内が高温となっても、セパレータにおいて収縮や樹脂(A)の溶融による変形が生じ難く、その形状が良好に維持されることから、正極と負極との短絡の発生が抑制される。よって、本発明のセパレータを有する本発明の電気化学素子は、高温下における安全性が良好となる。

【0016】

また、本発明のセパレータを製造するための本発明法では、セパレータ形成用組成物に特定の溶媒を使用しており、これにより、均質な細孔の形成が可能である。そのため、本発明のセパレータにおいては、リチウムイオンの透過性が良好となることから、これを用いた電気化学素子では、リチウムデンドライトが生じ難く、充放電時におけるリチウムデンドライトに起因する微短絡の発生を良好に抑制できる。よって、本発明のセパレータを有する本発明の電気化学素子は、充放電特性が良好であり、優れた信頼性を有するものとなる。

【0017】

本発明法の工程(1)は、エネルギー線の照射により重合可能なモノマーおよびオリゴマーの少なくとも一方と、溶媒とを少なくとも含有するセパレータ形成用組成物を、基材に塗布する工程である。

【0018】

エネルギー線の照射により重合可能なモノマーやオリゴマーは、次の工程(2)において重合して、架橋構造を有する樹脂(A)を形成するものである。

【0019】

樹脂(A)の具体例としては、例えば、アクリル樹脂モノマー[メチルメタクリレート、メチルアクリレートなどのアルキル(メタ)アクリレートおよびその誘導体]およびこれらのオリゴマーと、架橋剤とから形成されるアクリル樹脂;ウレタンアクリレートと架橋剤とから形成される架橋樹脂;エポキシアクリレートと架橋剤とから形成される架橋樹脂;ポリエステルアクリレートと架橋剤とから形成される架橋樹脂;などが挙げられる。前記のいずれの樹脂においても、架橋剤としては、ジオキサングリコールジアクリレート、トリシクロデカンジメタノールジアクリレート、エチレンオキサイド変性トリメチロールプロパントリアクリレート、ジペンタエリスリトールペンタアクリレート、カプロラクトン変性ジペンタエリスリトールヘキサアクリレート、ε−カプロラクトン変性ジペンタエリスリトールヘキサアクリレートなどの、2価または多価のアクリルモノマーを用いることができる。

【0020】

よって、工程(2)において形成する樹脂(A)が前記のアクリル樹脂である場合には、工程(1)で使用するセパレータ形成用組成物に係るエネルギー線の照射により重合可能なモノマー(以下、単に「モノマー」という)には、前記例示のアクリル樹脂モノマーおよび架橋剤などが使用でき、また、工程(1)で使用するセパレータ形成用組成物に係るエネルギー線の照射により重合可能なオリゴマー(以下、単に「オリゴマー」という)には、前記例示のアクリル樹脂モノマーのオリゴマーなどが使用できる。

【0021】

更に、工程(2)において形成する樹脂(A)が前記のウレタンアクリレートと架橋剤とから形成される架橋樹脂である場合には、工程(1)で使用するセパレータ形成用組成物に係るモノマーには、前記例示の架橋剤などが使用でき、また、工程(1)で使用するセパレータ形成用組成物に係るオリゴマーには、ウレタンアクリレートが使用できる。

【0022】

他方、工程(2)において形成する樹脂(A)が前記のエポキシアクリレートと架橋剤とから形成される架橋樹脂である場合には、工程(1)で使用するセパレータ形成用組成物に係るモノマーには、前記例示の架橋剤などが使用でき、また、工程(1)で使用するセパレータ形成用組成物に係るオリゴマーには、エポキシアクリレートが使用できる。

【0023】

更に、工程(2)において形成する樹脂(A)が前記のポリエステルアクリレートと架橋剤とから形成される架橋樹脂である場合には、工程(1)で使用するセパレータ形成用組成物に係るモノマーには、前記例示の架橋剤などが使用でき、また、工程(1)で使用するセパレータ形成用組成物に係るオリゴマーには、ポリエステルアクリレートが使用できる。

【0024】

また、樹脂(A)には、2価または多価のアルコールとジカルボン酸とを縮重合によって製造されたエステル組成物とスチレンモノマーの混合物とから形成される不飽和ポリエステル樹脂由来の架橋樹脂;多官能エポキシ、多官能オキセタンまたはこれらの混合物から形成される樹脂;ポリイソシアネートとポリオールとの反応によって生成する各種ポリウレタン樹脂;なども使用することができる。

【0025】

よって、工程(2)において形成する樹脂(A)が前記の不飽和ポリエステル樹脂由来の架橋樹脂である場合には、工程(1)で使用するセパレータ形成用組成物に係るモノマーには、スチレンモノマーが使用でき、また、工程(1)で使用するセパレータ形成用組成物に係るオリゴマーには、前記のエステル組成物が使用できる。

【0026】

樹脂(A)が、多官能エポキシ、多官能オキセタンまたはこれらの混合物から形成される樹脂である場合、多官能エポキシとしては、例えば、エチレングリコールジグリシジルエーテル、1,6−ヘキサンジオールジグリジルエーテル、ネオペンチルグリコールジグリジルエーテル、グリセロールポリグリシジルエーテル、ソルビトールグリシジルエーテル、3,4−エポキシシクロヘキセニルメチル−3’,4’−エポキシシクロヘキセンカルボキシレート、1,2:8,9ジエポキシリモネンなどが挙げられ、また、前記の多官能オキセタンとしては、例えば、3−エチル−3{[(3−エチルオキセタン−3−イル)メトキシ]メチル}オキセタン、キシレンビスオキセタンなどが挙げられる。

【0027】

よって、工程(2)において形成する樹脂(A)が、多官能エポキシ、多官能オキセタンまたはこれらの混合物から形成される樹脂である場合には、工程(1)で使用するセパレータ形成用組成物に係るモノマーには、前記例示の多官能エポキシや多官能オキセタンが使用できる。

【0028】

樹脂(A)が、ポリイソシアネートとポリオールとの反応によって生成する各種ポリウレタン樹脂である場合、ポリイソシアネートとしては、例えば、ヘキサメチレンジイソシアネート、フェニレンジイソシアネート、トルエンジイソシアネート(TDI)、4,4’−ジフェニルメタンジイソシアネート(MDI)、イソホロンジイソシアネート(IPDI)またはビス−( 4−イソシアナトシクロヘキシル)メタンなどが挙げられ、また、ポリオールとしては、例えば、ポリエーテルポリオール、ポリカーボネートポリオール、ポリエステルポリオールなどが挙げられる。

【0029】

よって、工程(2)において形成する樹脂(A)が、ポリイソシアネートとポリオールとの反応によって生成する各種ポリウレタン樹脂である場合には、工程(1)で使用するセパレータ形成用組成物に係るモノマーには、前記例示のポリイソシアネートが使用でき、また、工程(1)で使用するセパレータ形成用組成物に係るオリゴマーには、前記例示のポリオールが使用できる。

【0030】

また、前記例示の各樹脂(A)の形成に際しては、イソボルニルアクリレート、メトキシポリエチレングリコールアクリレート、フェノキシポリエチレングリコールアクリレートなど単官能モノマーを併用することもできる。よって、工程(2)において形成する樹脂(A)が、これらの単官能モノマー由来の構造部分を有するものである場合には、工程(1)で使用するセパレータ形成用組成物においては、そのモノマーとして、前記例示の単官能モノマーを、前記例示の他のモノマーやオリゴマーと共に使用することができる。

【0031】

また、セパレータ形成用組成物には、通常、エネルギー線感応型の重合開始剤を含有させる。重合開始剤の具体例としては、例えば、2,4,6−トリメチルベンゾイルビスフェニルホスフィンオキシド、2,2−ジメトキシ−2−フェニルアセトフェノン、2−ヒドロキシ−2−メチルプロピオフェノンなどが挙げられる。重合開始剤の使用量は、モノマーおよびオリゴマーの合計量(モノマーおよびオリゴマーのいずれか一方のみを使用する場合には、その量)100質量部に対し、1〜10質量部とすることが好ましい。

【0032】

セパレータ形成用組成物に係る溶媒には、溶解パラメータ(以下、「SP値」という)が8.1以上8.9未満の溶媒(a)を使用するか、またはSP値が7以上8以下の溶媒(b)とSP値が8.9以上9.9以下の溶媒(c)とを併用する。

【0033】

前記の溶媒(a)は、セパレータ形成用組成物の含有するモノマーやオリゴマーを良好に溶解させ得ることから、セパレータ形成用組成物を基材に塗布して形成される塗膜の均質性が良好となり、セパレータの均質性も向上する。また、溶媒(a)は、工程(2)において形成される樹脂(A)との相溶性が乏しいことから、樹脂(A)の形成後には塗膜中で微細な液滴として分散する。そのため、その後の工程(3)における乾燥によって溶媒(a)を除去すると、セパレータ中に微細かつ均質な細孔が多数形成される。よって、本発明法により製造されるセパレータは、リチウムイオン透過性に優れ、かつ電気化学素子の充電時における耐短絡性にも優れたものとなる。

【0034】

すなわち、セパレータ形成用組成物に係る溶媒(a)のSP値が低すぎると、セパレータ形成用組成物において、モノマーやオリゴマーを良好に溶解し得ないため、セパレータ形成用組成物を基材に塗布して形成される塗膜の均質性が低下し、均質なセパレータを形成し得なくなる。また、セパレータ形成用組成物に係る溶媒(a)のSP値が高すぎると、工程(2)において形成される樹脂(A)が膨潤したり溶解したりするため、セパレータの細孔の多くが塞がってしまう。このようなセパレータを有する電気化学素子では、セパレータの有する少ない細孔部分に電流が集中することから、リチウムデンドライトが形成されやすく、短絡が生じやすくなる。

【0035】

溶媒(a)の具体例としては、例えば、シクロヘキサン(SP値:8.2)、s−ブチルアセテート(SP値:8.2)、ジクロロフルオロメタン(SP値:8.3)、メチルイソブチルケトン(MIBK、SP値:8.4)、イソプロピルアセテート(SP値:8.4)、酢酸ブチル(SP値:8.5)、ジペンテン(SP値:8.5)、2−ヘプタノン(SP値:8.5)、四塩化炭素(SP値:8.6)、プロピルベンゼン(SP値:8.6)、ペンチルアミン(SP値:8.7)、キシレン(SP値:8.8)、p−クロロトルエン(SP値:8.8)などが挙げられる。

【0036】

また、前記の溶媒(b)と溶媒(c)とを併用する場合、モノマーやオリゴマーとの相溶性がより良好な溶媒(c)が、これらを良好に溶解させ得ることから、セパレータ形成用組成物を基材に塗布して形成される塗膜の均質性が良好となり、セパレータの均質性も向上する。一方、溶媒(b)は、工程(2)において形成される樹脂(A)との相溶性が乏しいことから、樹脂(A)の形成後には塗膜中で微細な液滴として分散する。そのため、その後の工程(3)における乾燥によって溶媒(c)と共に溶媒(b)を除去すると、セパレータ中に微細かつ均質な細孔が多数形成される。よって、溶媒(b)と溶媒(c)とを併用する本発明法によって製造されるセパレータも、リチウムイオン透過性に優れ、かつ電気化学素子の充電時における耐短絡性にも優れたものとなる。

【0037】

すなわち、セパレータ形成用組成物に係る溶媒(b)や溶媒(c)のSP値が低すぎると、セパレータ形成用組成物において、モノマーやオリゴマーを良好に溶解し得ないため、セパレータ形成用組成物を基材に塗布して形成される塗膜の均質性が低下し、均質なセパレータを形成し得なくなる。また、セパレータ形成用組成物に係る溶媒(b)や溶媒(c)のSP値が高すぎると、工程(2)において形成される樹脂(A)が膨潤したり溶解したりするため、セパレータの細孔の多くが塞がってしまう。このようなセパレータを有する電気化学素子では、セパレータの有する少ない細孔部分に電流が集中することから、リチウムデンドライトが形成されやすく、短絡が生じやすくなる。

【0038】

溶媒(b)の具体例としては、例えば、1−ニトロオクタン(SP値:7.0)、ペンタン(SP値:7.0)、ジエチルエーテル(SP値:7.4)、オクタン(SP値:7.6)、イソアミルアセテート(SP値:7.8)、ジイソブチルケトン(SP値:7.8)、デカン酸メチル(SP値:8.0)、ジエチルアミン(SP値:8.0)などが挙げられる。

【0039】

また、溶媒(c)の具体例としては、例えば、トルエン(SP値:8.9)、ブチルアルデヒド(SP値:9.0)、エチルアセテート(SP値:9 .0)、酢酸エチル(SP値:9.1)、テトラヒドロフラン(SP値:9.1)、ベンゼン(SP値:9.2)、メチルエチルケトン(SP値:9.3)、ベンズアルデヒド(SP値:9.4)、クロロベンゼン(SP値:9.5)、エチレングリコールモノブチルエーテル(SP値:9.5)、2−エチルヘキサノール(SP値:9.5)、メチルアセテート(SP値:9.6)、ジクロロエチルエーテル(SP値:9.8)、1,2−ジクロロエタン(SP値:9.8)、アセトン(SP値:9.8)、シクロヘキサノン(SP値:9.9)などが挙げられる。

【0040】

セパレータ形成用組成物の溶媒に溶媒(b)と溶媒(c)とを併用する場合、溶媒(b)の体積Vsbと溶媒(c)の体積Vscとの比Vsc/Vsbは、0.05〜0.7とすることが好ましい。

【0041】

なお、溶媒(a)に代えてSP値が溶媒(a)よりも大きな溶媒を使用しても、例えば、無機微粒子などのような孔形成を補助する材料をセパレータ形成用組成物に含有させることで、微細かつ均質な細孔を有するセパレータを製造することは可能である。しかしながら、本発明法においては、セパレータ形成用組成物に使用する溶媒に、適正なSP値を有するものを使用することで、こうした孔形成を補助する材料を使用しなくても、微細かつ均質な細孔を多数有するセパレータを製造することができる。

【0042】

また、本発明のセパレータには、無機微粒子(B)を含有させることもできる。無機微粒子(B)を含有させることで、セパレータの強度や寸法安定性をより高めることができる。

【0043】

本発明法によって無機微粒子(B)を含有するセパレータを製造するには、セパレータ形成用組成物に無機微粒子(B)を含有させればよい。

【0044】

無機微粒子(B)の具体例としては、酸化鉄、シリカ(SiO2)、アルミナ(Al2O3)、チタニア(TiO2)、BaTiO3などの無機酸化物微粒子;窒化アルミニウム、窒化ケイ素などの無機窒化物微粒子;フッ化カルシウム、フッ化バリウム、硫酸バリウムなどの難溶性のイオン結晶微粒子;シリコン、ダイヤモンドなどの共有結合性結晶微粒子;モンモリロナイトなどの粘土微粒子;などが挙げられる。ここで、前記無機酸化物微粒子は、ベーマイト、ゼオライト、アパタイト、カオリン、ムライト、スピネル、オリビン、マイカなどの鉱物資源由来物質またはこれらの人造物などの微粒子であってもよい。また、金属、SnO2、スズ−インジウム酸化物(ITO)などの導電性酸化物、カーボンブラック、グラファイトなどの炭素質材料などで例示される導電性材料の表面を、電気絶縁性を有する材料(例えば、前記の無機酸化物など)で被覆することにより電気絶縁性を持たせた粒子であってもよい。無機微粒子は、前記例示のものを1種単独で使用してもよく、2種以上を併用してもよい。前記例示の無機微粒子の中でも、無機酸化物微粒子がより好ましく、アルミナ、チタニア、シリカ、ベーマイトが更に好ましい。

【0045】

無機微粒子(B)の粒径は、平均粒径で、0.001μm以上であることが好ましく、0.1μm以上であることがより好ましく、また、15μm以下であることが好ましく、1μm以下であることがより好ましい。なお、無機微粒子(B)の平均粒径は、例えば、レーザー散乱粒度分布計(例えば、HORIBA社製「LA−920」)を用い、無機微粒子(B)を溶解しない媒体に分散させて測定した数平均粒子径として規定することができる[後述する実施例における無機微粒子(B)の平均粒径は、この方法により測定した値である]。

【0046】

また、無機微粒子(B)の形態としては、例えば、球状に近い形状を有していてもよく、板状または繊維状の形状を有していてもよいが、セパレータの耐短絡性を高める観点からは、板状の粒子や、一次粒子が凝集した二次粒子構造の粒子であることが好ましい。特に、セパレータの空孔率の向上の点からは、一次粒子が凝集した二次粒子構造の粒子であることがより好ましい。前記の板状粒子や二次粒子の代表的なものとしては、板状のアルミナや板状のベーマイト、二次粒子状のアルミナや二次粒子状のベーマイトなどが挙げられる。

【0047】

本発明のセパレータにおいて無機微粒子(B)を含有させる場合には、樹脂(A)の体積VAと、無機微粒子(B)の体積VBとの比VA/VBが、0.6以上であることが好ましく、3以上であることがより好ましい。前記VA/VBが前記の値にある場合には、柔軟性に富む樹脂(A)の作用によって、例えば、巻回体電極群(特に角形電池などに使用される横断面が扁平状の巻回体電極群)を構成する場合のように折り曲げた場合にも、ひび割れなどの欠陥の発生をより良好に抑えることができ、耐短絡性により優れたセパレータとすることができる。

【0048】

また、本発明のセパレータにおいて無機微粒子(B)を含有させる場合には、前記VA/VBが、9以下であることが好ましく、8以下であることがより好ましい。前記VA/VBが前記の値にある場合には、無機微粒子(B)を含有させることによるセパレータの強度向上作用や寸法安定性向上作用を、より良好に発揮させることができる。

【0049】

更に、本発明のセパレータにおいて無機微粒子(B)を含有させる場合、樹脂(A)と無機微粒子(B)とは、後述する繊維状物(C)からなる多孔質基体を使用しないときには、これらがセパレータの主体をなしていることが好ましく、具体的には、樹脂(A)と無機微粒子(B)との合計体積(VA+VB)が、セパレータの構成成分の全体積(空孔部分を除いた体積。セパレータの構成成分の体積比率に関して、以下同じ。)中、50体積%以上であることが好ましく、70体積%以上であることがより好ましい(100体積%であってもよい)。他方、本発明のセパレータに、後述する繊維状物(C)からなる多孔質基体を使用する場合には、樹脂(A)と無機微粒子(B)との合計体積(VA+VB)が、セパレータを構成成分の全体積中、20体積%以上であることが好ましく、40体積%以上であることがより好ましい。

【0050】

よって、セパレータ形成用組成物に無機微粒子(B)を含有させる場合には、製造後のセパレータにおいて、前記VA/VBが前記の値を満たし、かつ前記VA+VBが前記の値を満たすように、無機微粒子(B)の添加量を調整することが望ましい。

【0051】

更に、本発明のセパレータには、繊維状物(C)を含有させることもできる。繊維状物(C)を含有させることによっても、セパレータの強度や寸法安定性をより高めることができる。

【0052】

本発明法によって繊維状物(C)を含有するセパレータを製造するには、セパレータ形成用組成物に繊維状物(C)を含有させるか、または、セパレータ形成用組成物を塗布する基材に、繊維状物(C)で形成された多孔質基体を用いればよい。

【0053】

繊維状物(C)としては、耐熱温度(目視観察の際に変形が認められない温度)が150℃以上であって、電気絶縁性を有しており、電気化学的に安定で、電気化学素子の有する非水電解質やセパレータ製造の際に使用する溶剤に安定であれば、特に材質に制限はない。なお、本発明でいう「繊維状物」とは、アスペクト比[長尺方向の長さ/長尺方向に直交する方向の幅(直径)]が4以上のものを意味しており、アスペクト比は10以上であることが好ましい。

【0054】

繊維状物(C)の具体的な構成材料としては、例えば、セルロースおよびその変成体(カルボキシメチルセルロース(CMC)、ヒドロキシプロピルセルロース(HPC)など)、ポリオレフィン(ポリプロピレン(PP)、プロピレンの共重合体など)、ポリエステル(ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリブチレンテレフタレート(PBT)など)、ポリアクリロニトリル(PAN)、アラミド、ポリアミドイミド、ポリイミドなどの樹脂、ガラス、アルミナ、ジルコニア、シリカなどの無機酸化物などを挙げることができ、これらの構成材料は2種以上を含有していても構わない。また、繊維状物(C)は、必要に応じて、公知の各種添加剤(例えば、樹脂である場合には酸化防止剤など)を含有していても構わない。

【0055】

また、繊維状物(C)の直径は、セパレータの厚み以下であればよいが、例えば、0.01〜5μmであることが好ましい。径が大きすぎると、繊維状物同士の絡み合いが不足して、シート状物を形成してセパレータの基体を構成する場合に、その強度が小さくなって取り扱いが困難となることがある。また、径が小さすぎると、セパレータの空孔が小さくなりすぎて、リチウムイオン透過性の向上効果を小さくしてしまう虞がある。

【0056】

セパレータ中での繊維状物(C)の存在状態は、例えば、長軸(長尺方向の軸)の、セパレータ面に対する角度が平均で30°以下であることが好ましく、20°以下であることがより好ましい。

【0057】

セパレータにおける繊維状物(C)の含有量は、全構成成分中、例えば、10体積%以上であることが好ましく、20体積%以上であることがより好ましい。なお、セパレータにおける繊維状物(C)の含有量は、70体積%以下であることが好ましく、60体積%以下であることが好ましいが、後述する多孔質基体として使用する場合には、90体積%以下であることが好ましく、80体積%以下であることがより好ましい。

【0058】

よって、セパレータ形成用組成物に繊維状物(C)を含有させる場合には、製造後のセパレータにおいて、繊維状物(C)の含有量が前記の値を満たすように、繊維状物(C)の添加量を調整したり、繊維状物(C)からなる多孔質基体の表面に塗布するセパレータ形成用組成物の量を調整したりすることが望ましい。

【0059】

また、本発明のセパレータは、使用される電気化学素子の安全性を更に高める観点から、シャットダウン機能を有していることが好ましい。セパレータにシャットダウン機能を付与するには、例えば、融点が80℃以上140℃以下の熱可塑性樹脂[以下、「熱溶融性樹脂(D)」という]を含有させるか、または、加熱によって液状の非水電解質(非水電解液。以下「電解液」と省略する場合がある。)を吸収して膨潤し且つ温度上昇とともに膨潤度が増大する樹脂[以下、「熱膨潤性樹脂(E)」という]を含有させることが挙げられる。前記の方法によりシャットダウン機能を持たせたセパレータでは、電気化学素子内が発熱した際に、熱溶融性樹脂(D)が溶融してセパレータの空孔を塞いだり、熱膨潤性樹脂(E)が電気化学素子内の非水電解質(液状の非水電解質)を吸収したりして、電気化学反応の進行を抑制するシャットダウンを生じる。

【0060】

本発明法によって熱溶融性樹脂(D)や熱膨潤性樹脂(E)を含有するセパレータを製造するには、セパレータ形成用組成物に熱溶融性樹脂(D)や熱膨潤性樹脂(E)を含有させればよい。

【0061】

熱溶融性樹脂(D)としては、融点、すなわち日本工業規格(JIS)K 7121の規定に準じて、DSCを用いて測定される融解温度が80℃以上140℃以下の樹脂であるが、電気絶縁性を有しており、電気化学素子の有する非水電解質やセパレータ製造の際に使用する溶剤に対して安定であり、更に、電気化学素子の作動電圧範囲において酸化還元されにくい電気化学的に安定な材料が好ましい。具体的には、ポリエチレン(PE)、ポリプロピレン(PP)、共重合ポリオレフィン、ポリオレフィン誘導体(塩素化ポリエチレンなど)、ポリオレフィンワックス、石油ワックス、カルナバワックスなどが挙げられる。前記共重合ポリオレフィンとしては、エチレン−ビニルモノマー共重合体、より具体的には、エチレン−プロピレン共重合体、EVA、エチレン−メチルアクリレート共重合体やエチレン−エチルアクリレート共重合体などのエチレン−アクリル酸共重合体が例示できる。前記共重合ポリオレフィンにおけるエチレン由来の構造単位は、85モル%以上であることが望ましい。また、ポリシクロオレフィンなどを用いることもできる。熱溶融性樹脂(D)には、前記例示の樹脂を1種単独で用いてもよく、2種以上を用いても構わない。

【0062】

熱溶融性樹脂(D)としては、前記例示の材料の中でも、PE、ポリオレフィンワックス、PP、またはエチレン由来の構造単位が85モル%以上のEVAが好適に用いられる。また、熱溶融性樹脂(D)は、必要に応じて、樹脂に添加される公知の各種添加剤(例えば、酸化防止剤など)を含有していても構わない。

【0063】

熱膨潤性樹脂(E)としては、通常、電池が使用される温度領域(およそ70℃以下)では、電解液を吸収しないかまたは吸収量が限られており、従って膨潤の度合いが一定以下であるが、必要となる温度(Tc)まで加熱されたときには、電解液を吸収して大きく膨潤し且つ温度上昇と共に膨潤度が増大するような性質を有する樹脂が用いられる。熱膨潤性樹脂(E)を含有するセパレータを用いた電気化学素子では、Tcより低温側においては、熱膨潤性樹脂(E)に吸収されない流動可能な電解液がセパレータの空孔内に存在するため、セパレータ内部のリチウムイオンの伝導性が高くなり、良好な負荷特性を有する電気化学素子となるが、温度上昇に伴って膨潤度が増大する性質(以下、「熱膨潤性」という場合がある)が現れる温度以上に加熱された場合には、熱膨潤性樹脂(E)は素子内の電解液を吸収して大きく膨潤し、膨潤した熱膨潤性樹脂(E)がセパレータの空孔を塞ぐと共に、流動可能な電解液が減少して電気化学素子が液枯れ状態となることにより、電解液と活物質との反応性を抑制し電気化学素子の安全性がより高められる。しかも、Tcを超える高温となった場合、熱膨潤性により前記液枯れが更に進行し、電池の反応が更に抑制されることになるため、高温での安全性を更に高めることもできる。

【0064】

熱膨潤性樹脂(E)が熱膨潤性を示し始める温度は、75℃以上であることが好ましい。熱膨潤性樹脂(E)が熱膨潤性を示し始める温度を75℃以上とすることにより、Liイオンの伝導性が著しく減少して素子の内部抵抗が上昇する温度(Tc)を、およそ80℃以上に設定することができるからである。一方、熱膨潤性を示す温度の下限が高くなるほど、セパレータのTcが高くなるので、Tcをおよそ130℃以下に設定するために、熱膨潤性樹脂(E)の熱膨潤性を示し始める温度は、125℃以下とすることが好ましく、115℃以下とすることがより好ましい。熱膨潤性を示す温度が高すぎると、素子内の活物質の熱暴走反応を十分に抑制できず、電気化学素子の安全性向上効果が十分に確保できないことがあり、また、熱膨潤性を示す温度が低すぎると、通常の電気化学素子の使用温度域(およそ70℃以下)におけるリチウムイオンの伝導性が低くなりすぎることがある。

【0065】

また、熱膨潤性を示す温度より低い温度では、熱膨潤性樹脂(E)は電解液をできるだけ吸収せず、膨潤が少ない方が望ましい。これは、電気化学素子の使用温度領域、例えば室温では、電解液は、熱膨潤性樹脂(E)に取り込まれるよりもセパレータの空孔内に流動可能な状態で保持される方が、電気化学素子の負荷特性などの特性が良好になるからである。

【0066】

常温(25℃)において熱膨潤性樹脂(E)が吸収する電解液量は、熱膨潤性樹脂(E)の体積変化を表す下記式(1)で定義される膨潤度BRにより評価することができる。

【0067】

BR=(V0/Vi)−1 (1)

前記式中、V0は、電解液中に25℃で24時間浸漬後の熱膨潤性樹脂(E)の体積(cm3)、Viは、電解液に浸漬する前の熱膨潤性樹脂(E)の体積(cm3)をそれぞれ表す。

【0068】

本発明のセパレータに熱膨潤性樹脂(E)を含有させる場合では、常温(25℃)における熱膨潤性樹脂(E)の膨潤度BRは、1以下であることが好ましく、電解液の吸収による膨潤が小さいこと、すなわち、BRはできるだけ0に近い小さな値となることが望まれる。また、熱膨潤性を示す温度より低温側では、膨潤度の温度変化ができるだけ小さくなるものが望ましい。

【0069】

その一方で、熱膨潤性樹脂(E)としては、熱膨潤性を示す温度の下限以上に加熱された時は、電解液の吸収量が大きくなり、熱膨潤性を示す温度範囲において、温度と共に膨潤度が増大するものが用いられる。例えば、120℃において測定される、下記式(2)で定義される膨潤度BTが、1以上であるものが好ましく用いられる。

【0070】

BT=(V1/V0)−1 (2)

前記式中、V0は、電解液中に25℃で24時間浸漬後の熱膨潤性樹脂(E)の体積(cm3)、V1は、電解液中に25℃で24時間浸漬後、電解液を120℃に昇温させ、120℃で1時間経過後における熱膨潤性樹脂(E)の体積(cm3)をそれぞれ表す。

【0071】

一方、前記式(2)で定義される熱膨潤性樹脂(E)の膨潤度は、大きくなりすぎると電気化学素子の変形を発生させることもあるため、10以下であることが望ましい。

【0072】

前記式(2)で定義される膨潤度は、熱膨潤性樹脂(E)の大きさの変化を、光散乱法やCCDカメラなどにより撮影された画像の画像解析といった方法を用いて、直接測定することにより見積もることができるが、例えば以下の方法を用いてより正確に測定することができる。

【0073】

前記式(1)および式(2)と同様に定義される、25℃および120℃における膨潤度が既知のバインダ樹脂を用い、その溶液またはエマルジョンに、熱膨潤性樹脂(E)を混合してスラリーを調製し、これをPETシートやガラス板などの基材上に塗布してフィルムを作製し、その質量を測定する。次に、このフィルムを、25℃の電解液中に24時間浸漬して質量を測定し、更に、電解液を120℃に加熱昇温させ、120℃で1時間保持後における質量を測定し、下記式(3)〜(9)によって膨潤度BTを算出する。なお、下記(3)〜(9)式では、25℃から120℃までの昇温した際の、電解液以外の成分の体積増加は無視できるものとする。

【0074】

Vi=Mi×W/PA (3)

Vb=(M0−Mi)/PB (4)

VC=M1/PC−M0/PB (5)

VV=Mi×(1−W)/PV (6)

V0=Vi+Vb−VV×(BB+1) (7)

VD=VV×(BB+1) (8)

BT={V0+VC−VD×(BC+1)}/V0−1 (9)

ここで、前記式(3)〜(9)中、

Vi:電解液に浸漬する前の熱膨潤性樹脂(E)の体積(cm3)、

V0:電解液中に25℃で24時間浸漬後の熱膨潤性樹脂(E)の体積(cm3)、

Vb:電解液中に常温で24時間浸漬後に、フィルムに吸収された電解液の体積(cm3)、

VC:電解液中に常温に24時間浸漬した時点から、電解液を120℃まで昇温させ、更に120℃で1時間経過するまでの間に、フィルムに吸収された電解液の体積(cm3)、

VV:電解液に浸漬する前のバインダ樹脂の体積(cm3)、

VD:電解液中に常温で24時間浸漬後のバインダ樹脂の体積(cm3)、

Mi:電解液に浸漬する前のフィルムの質量(g)、

M0:電解液中に常温で24時間浸漬後のフィルムの質量(g)、

M1:電解液中に常温で24時間浸漬した後、電解液を120℃まで昇温させ、更に120℃で1時間経過した後におけるフィルムの質量(g)、

W:電解液に浸漬する前のフィルム中の熱膨潤性樹脂(E)の質量比率、

PA:電解液に浸漬する前の熱膨潤性樹脂(E)の比重(g/cm3)、

PB:常温における電解液の比重(g/cm3)、

PC:所定温度での電解液の比重(g/cm3)、

PV:電解液に浸漬する前のバインダ樹脂の比重(g/cm3)、

BB:電解液中に常温で24時間浸漬後のバインダ樹脂の膨潤度、

BC:前記(2)式で定義される昇温時のバインダ樹脂の膨潤度である。

【0075】

また、前記の方法により前記(3)式および前記(7)式から求められるViおよびV0から、前記(1)式を用いて常温での膨潤度BRを求めることができる。

【0076】

本発明の電気化学素子は、従来から知られている電気化学素子と同様に、例えば、リチウム塩を有機溶剤に溶解した溶液が非水電解質として使用される(リチウム塩や有機溶剤の種類、リチウム塩濃度などの詳細は後述する)。よって、熱膨潤性樹脂(E)としては、リチウム塩の有機溶剤溶液中で、75〜125℃のいずれかの温度に達した時に前記の熱膨潤性を示し始め、好ましくは該溶液中において膨潤度BRおよびBTが前記の値を満足するように膨潤し得るものが推奨される。

【0077】

熱膨潤性樹脂(E)としては、耐熱性および電気絶縁性を有しており、電解液に対して安定であり、更に、電池の作動電圧範囲において酸化還元されにくい電気化学的に安定な材料が好ましく、そのような材料としては、例えば、樹脂架橋体が挙げられる。より具体的には、スチレン樹脂[ポリスチレン(PS)など]、スチレンブタジエンゴム(SBR)、アクリル樹脂[ポリメチルメタクリレート(PMMA)など]、ポリアルキレンオキシド[ポリエチレンオキシド(PEO)など]、フッ素樹脂[ポリフッ化ビニリデン(PVDF)など]およびこれらの誘導体よりなる群から選ばれる少なくとも1種の樹脂の架橋体;尿素樹脂;ポリウレタン;などが例示できる。熱膨潤性樹脂(E)には、前記例示の樹脂を1種単独で用いてもよく、2種以上を併用してもよい。また、熱膨潤性樹脂(E)は、必要に応じて、樹脂に添加される公知の各種添加剤、例えば、酸化防止剤などを含有していても構わない。

【0078】

前記の構成材料の中でも、スチレン樹脂架橋体、アクリル樹脂架橋体およびフッ素樹脂架橋体が好ましく、架橋PMMAが特に好ましく用いられる。

【0079】

これら樹脂架橋体が、温度上昇により電解液を吸収して膨潤するメカニズムについては明らかでないが、ガラス転移温度(Tg)との相関が考えられる。すなわち、樹脂は、一般にそのTgまで加熱されたときに柔軟になるため、前記のような樹脂は、Tg以上の温度で多くの電解液の吸収が可能となり膨潤するのではないかと推定される。従って、熱膨潤性樹脂(E)としては、実際にシャットダウン作用が生じる温度が熱膨潤性樹脂(E)の熱膨潤性を示し始める温度より多少高くなることを考慮し、およそ75〜125 ℃にTgを有する樹脂架橋体を用いることが望ましいと考えられる。なお、本明細書でいう熱膨潤性樹脂(E)である樹脂架橋体のTgは、JIS K 7121の規定に準じて、DSCを用いて測定される値である。

【0080】

前記樹脂架橋体では、電解液を含む前の所謂乾燥状態においては、温度上昇により膨張しても、温度を下げることにより再び収縮するというように、温度変化に伴う体積変化にある程度可逆性があり、また、熱膨潤性を示す温度よりもかなり高い耐熱温度を有するため、熱膨潤性を示す温度の下限が100℃くらいであっても、200℃またはそれ以上まで加熱することが可能な材料を選択することができる。そのため、セパレータの製造工程などで加熱を行っても、樹脂が溶解したり樹脂の熱膨潤性が損なわれたりすることがなく、一般の加熱プロセスを含む製造工程での取り扱いが容易となる。

【0081】

熱溶融性樹脂(B)や熱膨潤性樹脂(E)[以下、熱溶融性樹脂(B)と熱膨潤性樹脂(E)とを纏めて「シャットダウン樹脂」という場合がある] の形態は特に限定はされないが、微粒子の形状のものを用いることが好ましく、その大きさは、乾燥時における粒径がセパレータの厚みより小さければよく、セパレータの厚みの1/100〜1/3の平均粒径を有することが好ましく、具体的には、平均粒径が0.1〜20μmであることが好ましい。シャットダウン樹脂粒子の粒径が小さすぎる場合は、粒子同士の隙間が小さくなり、イオンの伝導パスが長くなって電気化学素子の特性が低下する虞がある。また、シャットダウン樹脂粒子の粒径が大きすぎると、隙間が大きくなってリチウムデンドライトなどに起因する短絡に対する耐性の向上効果が小さくなる虞がある。なお、シャットダウン樹脂粒子の平均粒径は、例えば、レーザー散乱粒度分布計(例えば、HORIBA社製「LA−920」) を用い、シャットダウン樹脂を膨潤させない媒体(例えば水)に当該微粒子を分散させて測定した数平均粒子径として規定することができる。

【0082】

また、シャットダウン樹脂は、前記以外の形態であってもよく、他の構成要素、例えば、無機微粒子や繊維状物の表面に積層され一体化された状態で存在していてもよい。具体的に、無機微粒子をコアとしシャットダウン樹脂をシェルとするコアシェル構造の粒子として存在してもよく、また、芯材の表面にシャットダウン樹脂を有する複層構造の繊維であってもよい。

【0083】

セパレータにおけるシャットダウン樹脂の含有量は、シャットダウンの効果をより得やすくするために、例えば、下記のようであることが好ましい。セパレータの構成成分の全体積中におけるシャットダウン樹脂の体積は、10体積%以上であることが好ましく、20体積%以上であることがより好ましい。一方、セパレータの高温時における形状安定性確保の点から、セパレータの構成成分の全体積中におけるシャットダウン樹脂の体積は、50体積%以下であることが好ましく、40体積%以下であることがより好ましい。

【0084】

よって、セパレータ形成用組成物に前記のシャットダウン樹脂を含有させる場合には、製造後のセパレータにおいて、シャットダウン樹脂の含有量が前記の値を満たすように、シャットダウン樹脂の添加量を調整することが望ましい。

【0085】

セパレータ形成用組成物においては、モノマーやオリゴマー、重合開始剤、更には必要に応じて使用される無機微粒子(B)などを含む固形分含量を、例えば10〜50質量%とすることが好ましい。

【0086】

本発明法の工程(1)では、前記のようなセパレータ形成用組成物を基材に塗布して塗膜を形成する。

【0087】

セパレータ形成用組成物を塗布する基材には、例えば、電気化学素子用の電極(正極または負極)、多孔質基体、フィルムや金属箔などの基板などが使用できる。

【0088】

基材に電気化学素子用の電極を用いる場合には、電極と一体化したセパレータを製造することができる。また、基材に多孔質基体を用いる場合には、セパレータ形成用組成物により形成される層と多孔質基体とからなる多層構造のセパレータを製造することができる。更に、基材にフィルムや金属箔などの基板を用いる場合には、形成後のセパレータを基板から剥離して、独立膜のセパレータを製造することができる。

【0089】

基材に用いる多孔質基体としては、例えば、前記例示の各材料を構成成分に含む繊維状物の少なくとも1種で構成される織布や、これら繊維状物同士が絡み合った構造を有する不織布などの多孔質シートなどが挙げられる。より具体的には、紙、PP不織布、ポリエステル不織布(PET不織布、PEN不織布、PBT不織布など)、PAN不織布などの不織布を例示できる。

【0090】

また、多孔質基体には、非水電解質二次電池などの電気化学素子のセパレータとして汎用されている微多孔膜(例えば、PE、PPなどのポリオレフィン製の微多孔膜)を用いることもできる。こうした多孔質基体を用いることによっても、セパレータにシャットダウン機能を付与することができる。なお、このような多孔質基体は一般に耐熱性が低く、例えば、電気化学素子内の温度が上昇することで収縮するなどして、正極と負極との接触による短絡を引き起こすことがある。しかし、本発明法により製造されるセパレータの場合には、このような多孔質基体の表面に、耐熱性に優れる樹脂(A)を含む層が形成されるため、かかる層によって多孔質基体の熱収縮を抑制できることから、安全性に優れた電気化学素子を構成可能なセパレータとなる。

【0091】

セパレータ形成用組成物を基材に塗布する際には、公知の各種塗布方法が採用できる。また、電気化学素子用電極や多孔質基体を基材に用いる場合には、セパレータ形成用組成物をこれらの基材内に含浸させてもよい。

【0092】

本発明法の工程(2)では、基材に塗布したセパレータ形成用組成物の塗膜にエネルギー線を照射して、樹脂(A)を形成する。

【0093】

セパレータ形成用組成物の塗膜に照射するエネルギー線としては、例えば、可視光線、紫外線、放射線、電子線などが挙げられるが、より安全性が高いことから、可視光線または紫外線を用いることがより好ましい。

【0094】

エネルギー線の照射に際しては、波長や照射強度、照射時間などを、樹脂(A)を良好に形成できるように適宜調整することが好ましい。具体例を挙げると、例えば、エネルギー線の波長を320〜390nmとし、照射強度を623〜1081mJ/cm2とすることができる。ただし、エネルギー線の照射条件は、前記の条件に限定される訳ではない。

【0095】

本発明法の工程(3)では、エネルギー線照射後の前記セパレータ形成用組成物の塗膜を乾燥して溶媒を除去し、孔を形成する。乾燥の条件(温度、時間、乾燥方法)については、セパレータ形成用組成物に使用する溶媒の種類に応じて、これが良好に除去できる条件を適宜選択すればよい。具体例を挙げると、例えば、乾燥温度を20〜80℃とし、乾燥時間を30分〜24時間とすることができ、また、乾燥方法には、風乾の他、恒温槽、ドライヤー、ホットプレート(電極表面にセパレータを直接形成する場合)などを用いた方法を採用することができる。ただし、工程(3)での乾燥条件は、前記の条件に限定される訳ではない。

【0096】

フィルムや金属箔などの基板を基材に用いた場合には、前記の通り、工程(3)を経て形成されたセパレータを基材から剥離して、電気化学素子の製造に供する。他方、電極や多孔質基体を基材に用いた場合には、形成されたセパレータ(または層)を基材から剥離することなく、電気化学素子の製造に供すればよい。

【0097】

また、製造後のセパレータの片面または両面に、前記のシャットダウン樹脂を含む層(シャットダウン樹脂のみで形成された層や、シャットダウン樹脂とバインダとを含む層など)を形成することで、セパレータにシャットダウン樹脂を持たせてもよい。

【0098】

本発明のセパレータは、その空孔率が、乾燥した状態で、電解液の保液量を確保してリチウムイオン透過性を良好にするために、10%以上であることが好ましい。一方、セパレータ強度の確保と内部短絡の防止の観点から、セパレータの空孔率は、乾燥した状態で、70%以下であることが好ましい。乾燥した状態でのセパレータの空孔率:P(%)は、セパレータの厚み、面積あたりの質量、構成成分の密度から、下記(10)式を用いて各成分i についての総和を求めることにより計算できる。

【0099】

P={1−(m/t)/(Σai・ρi)}×100 (10)

ここで、前記式中、ai:全体の質量を1としたときの成分iの比率、ρi: 成分iの密度(g/cm3)、m:セパレータの単位面積あたりの質量(g/cm2)、t:セパレータの厚み(cm)である。

【0100】

また、本発明のセパレータは、JIS P 8117に準拠した方法で行われ、0.879g/mm2の圧力下で100mLの空気が膜を透過する秒数で示されるガーレー値が、樹脂Bを溶解して乾燥した状態で、10〜300secであることが望ましい。ガーレー値が大きすぎると、リチウムイオン透過性が小さくなり、他方、小さすぎると、セパレータの強度が小さくなることがある。さらに、セパレータの強度としては、直径1mmのニードルを用いた突き刺し強度で50g以上であることが望ましい。かかる突き刺し強度が小さすぎると、リチウムデンドライトが発生した場合に、セパレータの突き破れによる短絡が発生する場合がある。前記の構成を採用することにより、前記のガーレー値や突き刺し強度を有するセパレータとすることができる。

【0101】

本発明のセパレータの厚みは、正極と負極とをより確実に隔離する観点から、6μm以上であることが好ましく、10μm以上であることがより好ましい。他方、セパレータが厚すぎると、電池としたときのエネルギー密度が低下してしまうことがあるため、その厚みは、50μm以下であることが好ましく、30μm以下であることがより好ましい。

【0102】

本発明の電気化学素子は、正極、負極、セパレータおよび非水電解質を有しており、セパレータが本発明のセパレータであればよく、その他の構成および構造については特に制限はなく、従来から知られている電気化学素子で採用されている各種構成および構造を適用することができる。

【0103】

本発明の電気化学素子には、非水電解質二次電池の他、非水電解質一次電池やスーパーキャパシタなどが含まれ、特に高温での安全性が要求される用途に好ましく適用できる。以下、本発明の電気化学素子が非水電解質二次電池である場合を中心に詳述する。

【0104】

非水電解質二次電池の形態としては、スチール缶やアルミニウム缶などを外装缶として使用した筒形(角筒形や円筒形など)などが挙げられる。また、金属を蒸着したラミネートフィルムを外装体としたソフトパッケージ電池とすることもできる。

【0105】

正極としては、従来から知られている非水電解質二次電池に用いられている正極、すなわち、Liイオンを吸蔵放出可能な活物質を含有する正極であれば特に制限はない。例えば、活物質として、Li1+xMO2(−0.1<x<0.1、M:Co、Ni、Mn、Al、Mgなど)で表される層状構造のリチウム含有遷移金属酸化物、LiMn2O4やその元素の一部を他元素で置換したスピネル構造のリチウムマンガン酸化物、LiMPO4(M:Co、Ni、Mn、Feなど)で表されるオリビン型化合物などを用いることが可能である。前記層状構造のリチウム含有遷移金属酸化物の具体例としては、LiCoO2やLiNi1-xCox-yAlyO2(0.1≦x≦0.3、0.01≦y≦0.2)などのほか、少なくともCo、NiおよびMnを含む酸化物(LiMn1/3Ni1/3Co1/3O2、LiMn5/12Ni5/12Co1/6O2、LiMn3/5Ni1/5Co1/5O2など)などを例示することができる。

【0106】

導電助剤としては、カーボンブラックなどの炭素材料が用いられ、バインダとしては、PVDFなどのフッ素樹脂が用いられ、これらの材料と活物質とが混合された正極合剤により正極活物質含有層が、例えば集電体上に形成される。

【0107】

また、正極の集電体としては、アルミニウムなどの金属の箔、パンチングメタル、網、エキスパンドメタルなどを用い得るが、通常、厚みが10〜30μmのアルミニウム箔が好適に用いられる。

【0108】

正極側のリード部は、通常、正極作製時に、集電体の一部に正極活物質含有層を形成せずに集電体の露出部を残し、そこをリード部とすることによって設けられる。ただし、リード部は必ずしも当初から集電体と一体化されたものであることは要求されず、集電体にアルミニウム製の箔などを後から接続することによって設けてもよい。

【0109】

負極としては、従来から知られている非水電解質二次電池に用いられている負極、すなわち、Liイオンを吸蔵放出可能な活物質を含有する負極であれば特に制限はない。例えば、活物質として、黒鉛、熱分解炭素類、コークス類、ガラス状炭素類、有機高分子化合物の焼成体、メソカーボンマイクロビーズ(MCMB)、炭素繊維などの、リチウムを吸蔵、放出可能な炭素系材料の1種または2種以上の混合物が用いられる。また、Si、Sn、Ge、Bi、Sb、Inなどの元素およびその合金、リチウム含有窒化物、または酸化物などのリチウム金属に近い低電圧で充放電できる化合物、もしくはリチウム金属やリチウム/アルミニウム合金も負極活物質として用いることができる。これらの負極活物質に導電助剤(カーボンブラックなどの炭素材料など)やPVDFなどのバインダなどを適宜添加した負極合剤を、集電体を芯材として成形体(負極活物質含有層)に仕上げたもの、または、前記の各種合金やリチウム金属の箔を単独、もしくは集電体上に積層したものなどが用いられる。

【0110】

負極に集電体を用いる場合には、集電体としては、銅製やニッケル製の箔、パンチングメタル、網、エキスパンドメタルなどを用い得るが、通常、銅箔が用いられる。この負極集電体は、高エネルギー密度の電池を得るために負極全体の厚みを薄くする場合、厚みの上限は30μmであることが好ましく、下限は5μmであることが望ましい。また、負極側のリード部は、正極側のリード部と同様にして形成すればよい。

【0111】

電極は、前記の正極と前記の負極とを、本発明のセパレータを介して積層した積層型の電極群や、更にこれを巻回した巻回体電極群の形態で用いることができる。なお、本発明のセパレータは、柔軟性に富む樹脂(A)の作用によって、折り曲げ時の耐短絡性も優れていることから、かかるセパレータを使用した本発明の電気化学素子では、セパレータに変形を加える巻回体電極群を用いた場合に、その効果がより顕著となり、セパレータを強く屈曲させる扁平状の巻回体電極群(横断面が扁平状の巻回体電極群)を用いた場合に、その効果が特に顕著となる。

【0112】

非水電解質としては、リチウム塩を有機溶媒に溶解した溶液(非水電解液)が用いられる。リチウム塩としては、溶媒中で解離してLi+イオンを形成し、電池として使用される電圧範囲で分解などの副反応を起こしにくいものであれば特に制限は無い。例えば、LiClO4、LiPF6、LiBF4、LiAsF6、LiSbF6などの無機リチウム塩、LiCF3SO3、LiCF3CO2、Li2C2F4(SO3)2、LiN(CF3SO2)2、LiC(CF3SO2)3、LiCnF2n+1SO3(2≦n≦7)、LiN(RfOSO2)2〔ここでRfはフルオロアルキル基〕などの有機リチウム塩などを用いることができる。

【0113】

非水電解質に用いる有機溶媒としては、前記のリチウム塩を溶解し、電池として使用される電圧範囲で分解などの副反応を起こさないものであれば特に限定されない。例えば、エチレンカーボネート、プロピレンカーボネート、ブチレンカーボネート、ビニレンカーボネートなどの環状カーボネート;ジメチルカーボネート、ジエチルカーボネート、メチルエチルカーボネートなどの鎖状カーボネート;プロピオン酸メチルなどの鎖状エステル;γ−ブチロラクトンなどの環状エステル;ジメトキシエタン、ジエチルエーテル、1,3−ジオキソラン、ジグライム、トリグライム、テトラグライムなどの鎖状エーテル;ジオキサン、テトラヒドロフラン、2−メチルテトラヒドロフランなどの環状エーテル;アセトニトリル、プロピオニトリル、メトキシプロピオニトリルなどのニトリル類;エチレングリコールサルファイトなどの亜硫酸エステル類などが挙げられ、これらは2種以上混合して用いることもできる。なお、より良好な特性の電池とするためには、エチレンカーボネートと鎖状カーボネートの混合溶媒など、高い導電率を得ることができる組み合わせで用いることが望ましい。また、これらの非水電解質に安全性や充放電サイクル性、高温貯蔵性といった特性を向上させる目的で、ビニレンカーボネート類、1,3−プロパンサルトン、ジフェニルジスルフィド、シクロヘキサン、ビフェニル、フルオロベンゼン、t−ブチルベンゼンなどの添加剤を適宜加えることもできる。

【0114】

このリチウム塩の非水電解質中の濃度としては、0.5〜1.5mol/Lとすることが好ましく、0.9〜1.3mol/Lとすることがより好ましい。

【0115】

また、前記の非水電解液は、ポリマーなどの公知のゲル化剤を加えてゲル状(ゲル状電解質)として用いてもよい。

【実施例】

【0116】

以下、実施例に基づいて本発明を詳細に述べる。ただし、下記実施例は、本発明を制限するものではない。

【0117】

(実施例1)

<セパレータの作製>

オリゴマーであるウレタンアクリレート:11質量部、モノマーであるジペントキシ化ペンタエリスリトールジアクリレート:3質量部、光重合開始剤である2,4,6−トリメチルベンゾイルビスフェニルホスフィンオキシド:0.4質量部、無機微粒子(B)であるベーマイト(平均粒径0.6μm ):30質量部、および溶媒(a)であるMIBK(SP値:8.4):55質量部に、ベーマイトに対して5倍量(質量基準)の直径1mmのジルコニアビーズを加え、ボールミルを用いて15時間均一に攪拌後、ろ過してセパレータ形成用のスラリーを調製した。

【0118】

前記のスラリー中に厚みが12μmのPET製不織布を通し、引き上げ塗布によりスラリーを塗布した後、所定の間隔を有するギャップの間を通し、続いて波長365nmの紫外線を照度1081mW/cm2で10秒間照射し、その後乾燥して、厚みが20μmのセパレータを得た。このセパレータにおける樹脂(A)の体積VAと無機微粒子(B)の体積VBとの比VA/VBは、1.3であった。

【0119】

<正極の作製>

正極活物質であるLiCoO2:90質量部、導電助剤であるアセチレンブラック:7質量部、およびバインダであるPVDF:3質量部を、N−メチル−2−ピロリドン(NMP)を溶剤として均一になるように混合し、正極合剤含有ペーストを調製した。このペーストを集電体となる厚み15μmのアルミニウム箔の両面に、塗布長が表面280mm、裏面210mmになるように間欠塗布し、乾燥した後、カレンダー処理を行って、全厚が150μmになるように正極活物質含有層の厚みを調整し、幅43mmになるように切断して正極を作製した。その後、正極におけるアルミニウム箔の露出部にタブ付けを行った。

【0120】

<負極の作製>

負極活物質である黒鉛:95質量部とPVDF:5質量部とを、NMPを溶剤として均一になるように混合して負極合剤含有ペーストを調製した。このペーストを銅箔からなる厚み10μmの集電体の両面に、塗布長が表290mm、裏面230mmになるように間欠塗布し、乾燥した後、カレンダー処理を行って、全厚が142μmになるように負極活物質含有層の厚みを調整し、幅45mmになるように切断して負極を作製した。その後、負極における銅箔の露出部にタブ付けを行った。

【0121】

<電池の組み立て>

前記のようにして得た正極と負極とを、前記のセパレータを介在させつつ重ね、渦巻状に巻回して巻回体電極群を作製した。得られた巻回体電極群を押しつぶして扁平状にし、厚み4mm、高さ50mm、幅34mmのアルミニウム製外装缶に入れ、電解液(エチレンカーボネートとエチルメチルカーボネートを体積比で1対2に混合した溶媒にLiPF6を濃度1.2mol/Lで溶解したもの)を注入した後に封止を行って、図1A、Bに示す構造で、図2に示す外観の角形非水電解質二次電池を作製した。

【0122】

ここで図1A、Bおよび図2に示す電池について説明すると、正極1と負極2は前記のようにセパレータ3を介して渦巻状に巻回した巻回体電極群6として、角形の外装缶4に非水電解液とともに収容されている。ただし、図1A、Bでは、煩雑化を避けるため、正極1や負極2の作製にあたって使用した集電体としての金属箔や電解液などは図示していない。

【0123】

外装缶4はアルミニウム合金製で電池の外装材を構成するものであり、この外装缶4は正極端子を兼ねている。そして、外装缶4の底部にはポリエチレンシートからなる絶縁体5が配置され、前記正極1、負極2およびセパレータ3からなる電極群6からは、正極1および負極2のそれぞれ一端に接続された正極集電板7と負極集電板8が引き出されている。また、外装缶4の開口部を封口するアルミニウム合金製の蓋板9にはポリプロピレン製の絶縁パッキング10を介してステンレス鋼製の端子11が取り付けられ、この端子11には絶縁体12を介してステンレス鋼製のリード板(電極端子集電機構)13が取り付けられている。

【0124】

そして、この蓋板9は前記外装缶4の開口部に挿入され、両者の接合部を溶接することによって、外装缶4の開口部が封口され、電池内部が密閉されている。

【0125】

なお、蓋板9には注液孔が設けられており(図中、14)、電池組み立ての際には、この注液孔から電池内に電解液が注入され、その後、注液孔は封止される。また、蓋板9には、防爆用の安全弁15が設けられている。

【0126】

この実施例1の電池では、正極集電板7を蓋板9に直接溶接することによって外装缶4と蓋板9とが正極端子として機能し、負極集電板8をリード板13に溶接し、そのリード板13を介して負極集電板8と端子11とを導通させることによって端子11が負極端子として機能するようになっているが、外装缶4の材質などによっては、その正負が逆になる場合もある。

【0127】

図2は前記図1A、Bに示す電池の外観を模式的に示す斜視図であり、この図2は前記電池が角形電池であることを示すことを目的として図示されたものであって、この図2では電池を概略的に示しており、電池の構成部材のうち特定のものしか図示していない。また、図1A、Bにおいても、電極群の内周側の部分は断面にしていない。

【0128】

(実施例2)

ウレタンアクリレートの量を8質量部とし、ジペントキシ化ペンタエリスリトールジアクリレートの量を5質量部とした以外は、実施例1と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが20μmのセパレータを作製した。このセパレータにおける樹脂(A)の体積VAと無機微粒子(B)の体積VBとの比VA/VBは、1.2であった。

【0129】

そして、このセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0130】

(実施例3)

ベーマイトの量を15質量部とした以外は、実施例1と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが20μmのセパレータを作製した。このセパレータにおける樹脂(A)の体積VAと無機微粒子(B)の体積VBとの比VA/VBは、2.6であった。

【0131】

そして、このセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0132】

(実施例4)

溶媒(a)を酢酸ブチル(SP値:8.5)に変更した以外は、実施例1と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが22μmのセパレータを作製した。

【0133】

そして、このセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0134】

(実施例5)

実施例1で作製したものと同じ負極の両面に、実施例1で調製したものと同じセパレータ形成用のスラリーを、ディップ塗布機を用いて塗布し、波長365nmの紫外線を照度1081mW/cm2で10秒間照射し、その後乾燥して、厚みが20μmのセパレータを両面に有する負極を得た。

【0135】

そして、この負極と、実施例1で作製したものと同じ正極とを、負極の有するセパレータを間にして重ね合わせて作製した扁平状の巻回体電極群を使用した以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0136】

(実施例6)

実施例1で作製したものと同じ正極の両面に、実施例1で調製したものと同じセパレータ形成用のスラリーを、ディップ塗布機を用いて塗布し、波長365nmの紫外線を照度1081mW/cm2で10秒間照射し、その後乾燥して、厚みが20μmのセパレータを両面に有する正極を得た。

【0137】

そして、この正極と、実施例1で作製したものと同じ負極とを、正極の有するセパレータを間にして重ね合わせて作製した扁平状の巻回体電極群を使用した以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0138】

(実施例7)

無機微粒子(B)を添加しない以外は、実施例1と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが18μmのセパレータを作製した。

【0139】

そして、このセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0140】

(比較例1)

溶媒(a)に代えて酢酸エチル(SP値:9.1)を用いた以外は、実施例1と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが21μmのセパレータを作製した。

【0141】

そして、このセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0142】

(比較例2)

溶媒(a)に代えてトルエン(SP値:8.9)を用いた以外は、実施例1と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが21μmのセパレータを作製した。

【0143】

そして、このセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0144】

(比較例3)

溶媒(a)に代えてジイソブチルケトン(SP値:7.8)を用いた以外は、実施例1と同様にしてセパレータ形成用のスラリーの調製を試みたが、モノマーおよびオリゴマーが良好に溶解しなかったため、セパレータの作製を中止した。

【0145】

(比較例4)

溶媒(a)に代えて酢酸エチル(SP値:9.1)を用いた以外は、実施例7と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例7と同様にして、厚みが15μmのセパレータを作製した。

【0146】

そして、このセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0147】

(比較例5)

市販のポリオレフィン製微多孔膜(厚み20μm)をセパレータに用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0148】

実施例1〜7および比較例1、2、4、5の非水電解質二次電池に使用したセパレータについて、均一性、ガーレー値および空孔率を求めた。均一性は目視で評価し、ガーレー値および空孔率は前記の方法により求めた。

【0149】

また、実施例1〜7および比較例1、2、4、5の非水電解質二次電池について、以下の充放電試験および安全性評価のための昇温試験を行った。

【0150】

<充放電試験>

実施例および比較例の電池について、0.2Cの電流で4.2Vまで定電流充電し、その後4.2Vでの定電圧充電を行った。総充電時間は8時間とした。定電圧充電の終了時点で電流が0.02C以下にならなかった電池は微短絡が発生したものと判断し、微短絡により電圧が4.2Vに到達しなかった電池を1.0、電圧が4.2Vに到達しても電流値が減衰しない電池を0.5、電流値の減衰があり電圧も4.2Vに到達した電池を0としてポイント化し、ポイントの総和を測定電池数(実施例および比較例のそれぞれについて、各5個)で割って、短絡率を求めた。

【0151】

また、前記の定電圧充電後の各電池(微短絡が生じていなかった電池)について、内部抵抗を測定してから、0.2Cの電流値で2.5Vまで定電流放電を行った。

【0152】

次に、放電後の各電池について、前記と同じ条件で充電を行い、その後に0.2Cの電流で2.5Vまで定電流放電して、放電容量(0.2C放電容量)を求めた。更に、0.2C放電容量測定後の各電池について、前記と同じ条件で充電を行い、その後に1Cの電流で2.5Vまで定電流放電して、放電容量(1C放電容量)を求めた。そして、各電池について、1C放電容量を0.2C放電容量で除した値を百分率で表して、容量維持率を求めた。この容量維持率が高いほど、電池の負荷特性が良好であるといえる。

【0153】

<昇温試験>

実施例および比較例の電池について、充放電試験と同様の条件で充電を行った後、これらを恒温槽に入れ、30℃から150℃まで1℃/minの速度で昇温し、電池温度が150℃に到達した後、更に150℃で2時間保持し、その際の電池の最高到達温度を確認した。その後、各電池を恒温槽から取り出し、10時間室温で放冷した後に電池電圧を測定した。

【0154】

実施例1〜7および比較例1、2、4、5の非水電解質二次電池に使用したセパレータの構造および特性を表1に示し、実施例1〜7および比較例1、2、4、5の非水電解質二次電池の評価結果を表2に示す。

【0155】

【表1】

【0156】

【表2】

【0157】

表1および表2に示す通り、セパレータ形成用のスラリーの溶媒に、SP値が適正な溶媒(a)を使用した実施例1〜7の非水電解質二次電池に係るセパレータは、均一性が高く、また、ガーレー値が低く良好な透気度を有しており、微細かつ均質な細孔が良好に形成できていると考えられる。よって、このようなセパレータを用いた実施例1〜7の非水電解質二次電池は、内部抵抗が低く、短絡率も0で、また、負荷特性評価時の容量維持率も高く、信頼性に優れており、更に、昇温試験によっても短絡が認められず、通常のポリオレフィン製微多孔膜セパレータを用いた比較例5の非水電解質二次電池に比べて、高い安全性を有している。また、無機微粒子(B)を含有するセパレータを用いた実施例1〜6の非水電解質二次電池は、無機微粒子(B)を含有しないセパレータを用いた実施例7の非水電解質電池に比べて、昇温試験後の電池電圧が高く維持されており、セパレータの熱による寸法変化などがより少ないと考えられ、電池の安全性がより良好である。

【0158】

これに対し、セパレータ形成用のスラリーに、溶媒(a)に代えてSP値が高い溶媒を使用した比較例1、2の非水電解質二次電池に係るセパレータは、目視による均一性評価の際に凝集物を含む部分が認められ、また、空孔率が低く、ガーレー値が大きく透気度が劣っている。これは、紫外線照射により形成した樹脂(A)が、セパレータ形成用のスラリーの溶媒に膨潤もしくは一部溶解するために、孔の一部が塞がったためであると考えられる。そして、このようなセパレータを用いた比較例1、2の非水電解質二次電池では、セパレータのリチウムイオン透過性が劣っているためか、内部抵抗が高く、セパレータ中の少ない孔に電流が集中するためにリチウムデンドライトが形成されやすく、短絡率が高くなっており、信頼性に劣っている。なお、比較例2の電池は、充放電試験時の短絡率が1で、全ての電池に短絡が認められたため、負荷特性評価は実施できなかった。

【0159】

また、セパレータ形成用のスラリーに、溶媒(a)に代えてSP値が高い溶媒を使用し、かつ無機微粒子(B)を使用しなかった比較例4の非水電解質二次電池に係るセパレータは、目視では均一であったものの透明であり、空孔率が低く、ガーレー値が大きく透気度が劣っている。これは、紫外線照射により形成した樹脂(A)が、セパレータ形成用のスラリーの溶媒に膨潤もしくは一部溶解するために、孔の一部が塞がったことに加えて、比較例2に係るセパレータとは異なり、無機微粒子(B)を含有していないことから孔形成が更に進まなかったためであると考えられる。そして、このようなセパレータを用いた比較例4の電池は、充電をすることができなかったため、全ての評価を実施できなかった。

【0160】

(実施例8)

オリゴマーであるウレタンアクリレート:11質量部、モノマーであるジペントキシ化ペンタエリスリトールジアクリレート:3質量部、光重合開始剤である2,4,6−トリメチルベンゾイルビスフェニルホスフィンオキシド:0.4質量部、無機微粒子(B)であるベーマイト(平均粒径0.6μm ):30質量部、溶媒(b)であるデカン酸メチル(SP値:8.0):46.6質量部、および溶媒(c)である酢酸エチル(SP値:9.1):9質量部を用いた以外は、実施例1と同様にしてセパレータ形成用のスラリーを調製した。このスラリーに使用した溶媒(b)と溶媒(c)との体積比Vsc/Vsbは、0.189であった。

【0161】

そして、前記のスラリーを用いた以外は実施例1と同様にして、厚みが20μmのセパレータを作製し、このセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。前記のセパレータにおける樹脂(A)の体積VAと無機微粒子(B)の体積VBとの比VA/VBは、1.3であった。

【0162】

(実施例9)

溶媒(b)であるデカン酸メチルの量を41.7質量部に、溶媒(c)である酢酸エチルの量を13.9質量部に、それぞれ変更した以外は、実施例8と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが20μmのセパレータを作製した。なお、前記のセパレータ形成用のスラリーに使用した溶媒(b)と溶媒(c)との体積比Vsc/Vsbは、0.32であった。

【0163】

そして、前記のセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0164】

(実施例10)

オリゴマーであるウレタンアクリレート:8質量部、モノマーであるジペントキシ化ペンタエリスリトールジアクリレート:5質量部、光重合開始剤である2,4,6−トリメチルベンゾイルビスフェニルホスフィンオキシド:0.4質量部、無機微粒子(B)であるベーマイト(平均粒径0.6μm):15質量部、溶媒(b)であるデカン酸メチル:60.9質量部、および溶媒(c)である酢酸エチル:10.7質量部を用いた以外は、実施例8と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが15μmのセパレータを作製した。なお、前記のセパレータ形成用のスラリーに使用した溶媒(b)と溶媒(c)との体積比Vsc/Vsbは、0.17であり、前記のセパレータにおける樹脂(A)の体積VAと無機微粒子(B)の体積VBとの比VA/VBは、2.4であった。

【0165】

そして、前記のセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0166】

(実施例11)

溶媒(b)をジイソブチルケトン(SP値:7.8)に変更し、溶媒(c)をアセトン(SP値:9.8)に変更した以外は、実施例8と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが22μmのセパレータを作製した。なお、前記のセパレータ形成用のスラリーに使用した溶媒(b)と溶媒(c)との体積比Vsc/Vsbは、0.189であった。

【0167】

そして、前記のセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0168】

(実施例12)

無機微粒子(B)を添加しない以外は、実施例8と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが18μmのセパレータを作製した。

【0169】

そして、このセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0170】

(実施例13)

実施例8で調製したものと同じセパレータ形成用のスラリーを用いた以外は実施例5と同様にして、厚みが19μmのセパレータを両面に有する負極を得た。そして、この負極を用いた以外は、実施例5と同様にして非水電解質二次電池を作製した。

【0171】

(実施例14)

実施例8で調製したものと同じセパレータ形成用のスラリーを用いた以外は実施例6と同様にして、厚みが19μmのセパレータを両面に有する正極を得た。そして、この正極を用いた以外は、実施例6と同様にして非水電解質二次電池を作製した。

【0172】

実施例8〜14の非水電解質二次電池に使用したセパレータについて、実施例1の非水電解質二次電池に使用したセパレータなどと同様にして、均一性、ガーレー値および空孔率を求めた。また、実施例8〜14の非水電解質二次電池について、実施例1の非水電解質二次電池などと同様にして、充放電試験および安全性評価を行った。

【0173】

実施例8〜14の非水電解質二次電池に使用したセパレータの構造および特性を表3に示し、実施例8〜14の非水電解質二次電池の評価結果を表4に示す。なお、表3には、比較例1、5の非水電解質二次電池に使用したセパレータの構造および特性も併記し、表4には、比較例1、5の非水電解質二次電池の評価結果も併記する。

【0174】

【表3】

【0175】

【表4】

【0176】

表3および表4に示す通り、セパレータ形成用のスラリーの溶媒に、SP値が適正な溶媒(b)と溶媒(c)とを併用した実施例8〜14の非水電解質二次電池に係るセパレータは、均一性が高く、また、ガーレー値が低く良好な透気度を有しており、微細かつ均質な細孔が良好に形成できていると考えられる。よって、このようなセパレータを用いた実施例8〜14の非水電解質二次電池は、内部抵抗が低く、短絡率も0で、また、負荷特性評価時の容量維持率も高く、信頼性に優れており、更に、通常のポリオレフィン製微多孔膜セパレータを用いた比較例5の非水電解質二次電池に比べて、昇温試験における短絡にも改善が認められており、高い安全性を有しているといえる。また、無機微粒子(B)を含有するセパレータを用いた実施例8〜11、13、14の非水電解質二次電池は、無機微粒子(B)を含有しないセパレータを用いた実施例12の非水電解質電池に比べて、昇温試験後の電池電圧が高く維持されており、セパレータの熱による寸法変化などがより少ないと考えられ、電池の安全性がより良好である。

【産業上の利用可能性】

【0177】

本発明の電気化学素子は、従来から知られている電気化学素子と同様の用途に用いることができる。

【符号の説明】

【0178】

1 正極

2 負極

3 セパレータ

4 外装缶

5 絶縁体

6 電極群

7 正極集電板

8 負極集電板

9 蓋板

10 絶縁パッキング

11 端子

12 絶縁体

13 リード板

14 注液孔

15 安全弁

【技術分野】

【0001】

本発明は、信頼性および高温下での安全性に優れた電気化学素子、該電気化学素子を構成し得るセパレータおよびその製造方法に関するものである。

【背景技術】

【0002】

リチウム二次電池などの非水電解質二次電池やスーパーキャパシタに代表される非水電解質を用いた電気化学素子は、エネルギー密度が高いという特徴から、携帯電話やノート型パーソナルコンピューターなどの携帯機器の電源として広く用いられており、携帯機器の高性能化に伴って素子の高容量化が更に進む傾向にあり、更なる安全性の確保が重要な課題となっている。

【0003】

現行のリチウム二次電池では、正極と負極の間に介在させるセパレータとして、例えば厚みが20〜30μm程度のポリオレフィン系の多孔性フィルムが使用されている。しかし、このようなポリオレフィン系の多孔性フィルムを製造する際には、微細且つ均一な孔を開けるために、二軸延伸または開孔剤の抽出などの複雑な工程が用いられ、コストが高く、セパレータが高価になっていることが現状である。

【0004】

また、セパレータの素材としては、電池の熱暴走温度以下でセパレータの構成樹脂を溶融させて空孔を閉塞させ、これにより電池の内部抵抗を上昇させて短絡の際などに電池の安全性を向上させる所謂シャットダウン効果を確保するため、融点が120〜140℃程度のポリエチレンが用いられている。しかし、シャットダウン後電池の温度が更に上昇した場合など、溶融したポリエチレンが流れやすくなり、セパレータが破膜する所謂メルトダウンが生じることがある。そのような場合には、正負極が直接接触し、更に温度が上昇する。

【0005】

このようなメルトダウンによる短絡を防ぐために、耐熱性の樹脂を用いた微多孔膜や不織布をセパレータとして用いる方法が提案されている。例えば特許文献1には、全芳香族ポリアミドの微多孔膜を用いたセパレータが、特許文献2にはポリイミド多孔膜を用いたセパレータが開示されている。また、特許文献3にはポリアミド不織布を用いたセパレータ、特許文献4にはアラミド繊維を用いた不織布を基材としたセパレータに関する技術が開示されている。しかし、このような耐熱微多孔膜や不織布を用いる時、材料の高価または製造の難しさなどが問題となる。

【0006】

こうしたことから、コストや製造工程の面で生産性を損なうことなくセパレータの寸法安定性を向上させて、これを用いた電気化学素子の安全性や信頼性を高める技術の開発が求められる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−335005号公報

【特許文献2】特開2000−306568号公報

【特許文献3】特開平9−259856号公報

【特許文献4】特開平11−40130号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、前記事情に鑑みてなされたものであり、その目的は、信頼性および高温下での安全性に優れた電気化学素子、該電気化学素子を構成し得るセパレータおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

前記目的を達成し得た本発明の電気化学素子用セパレータの製造方法は、エネルギー線の照射により重合可能なモノマーおよびオリゴマーの少なくとも一方と、溶解パラメータが8.1以上8.9未満の溶媒(a)とを少なくとも含有するセパレータ形成用組成物を、基材に塗布する工程と、前記基材に塗布した前記セパレータ形成用組成物の塗膜にエネルギー線を照射して、架橋構造を有する樹脂(A)を形成する工程と、エネルギー線照射後の前記セパレータ形成用組成物の塗膜を乾燥して、孔を形成する工程とを有することを特徴とする。

【0010】

また、本発明の電気化学素子用セパレータは、本発明の電気化学素子用セパレータの製造方法により製造されたことを特徴とするものである。

【0011】

更に、本発明の電気化学素子は、正極、負極、セパレータおよび非水電解質を有しており、前記セパレータが、本発明の電気化学素子用セパレータであることを特徴とするものである。

【発明の効果】

【0012】

本発明によれば、信頼性および高温下での安全性に優れた電気化学素子、該電気化学素子を構成し得るセパレータおよびその製造方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】図1Aは、本発明の電気化学素子(非水電解質二次電池)の一例を模式的に示す平面図であり、図1Bは、図1Aの部分縦断面図である。

【図2】図1A、Bに示す電気化学素子の斜視図である。

【発明を実施するための形態】

【0014】

本発明の電気化学素子用セパレータ(以下、単に「セパレータ」という場合がある)は、エネルギー線の照射により重合可能なモノマーおよびオリゴマーの少なくとも一方と、溶媒とを少なくとも含有するセパレータ形成用組成物を、基材に塗布する工程(1)と、前記基材に塗布した前記セパレータ形成用組成物の塗膜にエネルギー線を照射して、架橋構造を有する樹脂(A)[以下、単に「樹脂(A)」という場合がある]を形成する工程(2)と、エネルギー線照射後の前記セパレータ形成用組成物の塗膜を乾燥して、孔を形成する工程(3)とを有する本発明法により製造されるものであり、その構成樹脂として、前記工程(2)で形成される樹脂(A)を含有している。

【0015】

本発明のセパレータに係る樹脂(A)は、その少なくとも一部に架橋構造を有している。そのため、本発明のセパレータを有する電気化学素子(本発明の電気化学素子)内が高温となっても、セパレータにおいて収縮や樹脂(A)の溶融による変形が生じ難く、その形状が良好に維持されることから、正極と負極との短絡の発生が抑制される。よって、本発明のセパレータを有する本発明の電気化学素子は、高温下における安全性が良好となる。

【0016】

また、本発明のセパレータを製造するための本発明法では、セパレータ形成用組成物に特定の溶媒を使用しており、これにより、均質な細孔の形成が可能である。そのため、本発明のセパレータにおいては、リチウムイオンの透過性が良好となることから、これを用いた電気化学素子では、リチウムデンドライトが生じ難く、充放電時におけるリチウムデンドライトに起因する微短絡の発生を良好に抑制できる。よって、本発明のセパレータを有する本発明の電気化学素子は、充放電特性が良好であり、優れた信頼性を有するものとなる。

【0017】

本発明法の工程(1)は、エネルギー線の照射により重合可能なモノマーおよびオリゴマーの少なくとも一方と、溶媒とを少なくとも含有するセパレータ形成用組成物を、基材に塗布する工程である。

【0018】

エネルギー線の照射により重合可能なモノマーやオリゴマーは、次の工程(2)において重合して、架橋構造を有する樹脂(A)を形成するものである。

【0019】

樹脂(A)の具体例としては、例えば、アクリル樹脂モノマー[メチルメタクリレート、メチルアクリレートなどのアルキル(メタ)アクリレートおよびその誘導体]およびこれらのオリゴマーと、架橋剤とから形成されるアクリル樹脂;ウレタンアクリレートと架橋剤とから形成される架橋樹脂;エポキシアクリレートと架橋剤とから形成される架橋樹脂;ポリエステルアクリレートと架橋剤とから形成される架橋樹脂;などが挙げられる。前記のいずれの樹脂においても、架橋剤としては、ジオキサングリコールジアクリレート、トリシクロデカンジメタノールジアクリレート、エチレンオキサイド変性トリメチロールプロパントリアクリレート、ジペンタエリスリトールペンタアクリレート、カプロラクトン変性ジペンタエリスリトールヘキサアクリレート、ε−カプロラクトン変性ジペンタエリスリトールヘキサアクリレートなどの、2価または多価のアクリルモノマーを用いることができる。

【0020】

よって、工程(2)において形成する樹脂(A)が前記のアクリル樹脂である場合には、工程(1)で使用するセパレータ形成用組成物に係るエネルギー線の照射により重合可能なモノマー(以下、単に「モノマー」という)には、前記例示のアクリル樹脂モノマーおよび架橋剤などが使用でき、また、工程(1)で使用するセパレータ形成用組成物に係るエネルギー線の照射により重合可能なオリゴマー(以下、単に「オリゴマー」という)には、前記例示のアクリル樹脂モノマーのオリゴマーなどが使用できる。

【0021】

更に、工程(2)において形成する樹脂(A)が前記のウレタンアクリレートと架橋剤とから形成される架橋樹脂である場合には、工程(1)で使用するセパレータ形成用組成物に係るモノマーには、前記例示の架橋剤などが使用でき、また、工程(1)で使用するセパレータ形成用組成物に係るオリゴマーには、ウレタンアクリレートが使用できる。

【0022】

他方、工程(2)において形成する樹脂(A)が前記のエポキシアクリレートと架橋剤とから形成される架橋樹脂である場合には、工程(1)で使用するセパレータ形成用組成物に係るモノマーには、前記例示の架橋剤などが使用でき、また、工程(1)で使用するセパレータ形成用組成物に係るオリゴマーには、エポキシアクリレートが使用できる。

【0023】

更に、工程(2)において形成する樹脂(A)が前記のポリエステルアクリレートと架橋剤とから形成される架橋樹脂である場合には、工程(1)で使用するセパレータ形成用組成物に係るモノマーには、前記例示の架橋剤などが使用でき、また、工程(1)で使用するセパレータ形成用組成物に係るオリゴマーには、ポリエステルアクリレートが使用できる。

【0024】

また、樹脂(A)には、2価または多価のアルコールとジカルボン酸とを縮重合によって製造されたエステル組成物とスチレンモノマーの混合物とから形成される不飽和ポリエステル樹脂由来の架橋樹脂;多官能エポキシ、多官能オキセタンまたはこれらの混合物から形成される樹脂;ポリイソシアネートとポリオールとの反応によって生成する各種ポリウレタン樹脂;なども使用することができる。

【0025】

よって、工程(2)において形成する樹脂(A)が前記の不飽和ポリエステル樹脂由来の架橋樹脂である場合には、工程(1)で使用するセパレータ形成用組成物に係るモノマーには、スチレンモノマーが使用でき、また、工程(1)で使用するセパレータ形成用組成物に係るオリゴマーには、前記のエステル組成物が使用できる。

【0026】

樹脂(A)が、多官能エポキシ、多官能オキセタンまたはこれらの混合物から形成される樹脂である場合、多官能エポキシとしては、例えば、エチレングリコールジグリシジルエーテル、1,6−ヘキサンジオールジグリジルエーテル、ネオペンチルグリコールジグリジルエーテル、グリセロールポリグリシジルエーテル、ソルビトールグリシジルエーテル、3,4−エポキシシクロヘキセニルメチル−3’,4’−エポキシシクロヘキセンカルボキシレート、1,2:8,9ジエポキシリモネンなどが挙げられ、また、前記の多官能オキセタンとしては、例えば、3−エチル−3{[(3−エチルオキセタン−3−イル)メトキシ]メチル}オキセタン、キシレンビスオキセタンなどが挙げられる。

【0027】

よって、工程(2)において形成する樹脂(A)が、多官能エポキシ、多官能オキセタンまたはこれらの混合物から形成される樹脂である場合には、工程(1)で使用するセパレータ形成用組成物に係るモノマーには、前記例示の多官能エポキシや多官能オキセタンが使用できる。

【0028】

樹脂(A)が、ポリイソシアネートとポリオールとの反応によって生成する各種ポリウレタン樹脂である場合、ポリイソシアネートとしては、例えば、ヘキサメチレンジイソシアネート、フェニレンジイソシアネート、トルエンジイソシアネート(TDI)、4,4’−ジフェニルメタンジイソシアネート(MDI)、イソホロンジイソシアネート(IPDI)またはビス−( 4−イソシアナトシクロヘキシル)メタンなどが挙げられ、また、ポリオールとしては、例えば、ポリエーテルポリオール、ポリカーボネートポリオール、ポリエステルポリオールなどが挙げられる。

【0029】

よって、工程(2)において形成する樹脂(A)が、ポリイソシアネートとポリオールとの反応によって生成する各種ポリウレタン樹脂である場合には、工程(1)で使用するセパレータ形成用組成物に係るモノマーには、前記例示のポリイソシアネートが使用でき、また、工程(1)で使用するセパレータ形成用組成物に係るオリゴマーには、前記例示のポリオールが使用できる。

【0030】

また、前記例示の各樹脂(A)の形成に際しては、イソボルニルアクリレート、メトキシポリエチレングリコールアクリレート、フェノキシポリエチレングリコールアクリレートなど単官能モノマーを併用することもできる。よって、工程(2)において形成する樹脂(A)が、これらの単官能モノマー由来の構造部分を有するものである場合には、工程(1)で使用するセパレータ形成用組成物においては、そのモノマーとして、前記例示の単官能モノマーを、前記例示の他のモノマーやオリゴマーと共に使用することができる。

【0031】

また、セパレータ形成用組成物には、通常、エネルギー線感応型の重合開始剤を含有させる。重合開始剤の具体例としては、例えば、2,4,6−トリメチルベンゾイルビスフェニルホスフィンオキシド、2,2−ジメトキシ−2−フェニルアセトフェノン、2−ヒドロキシ−2−メチルプロピオフェノンなどが挙げられる。重合開始剤の使用量は、モノマーおよびオリゴマーの合計量(モノマーおよびオリゴマーのいずれか一方のみを使用する場合には、その量)100質量部に対し、1〜10質量部とすることが好ましい。

【0032】

セパレータ形成用組成物に係る溶媒には、溶解パラメータ(以下、「SP値」という)が8.1以上8.9未満の溶媒(a)を使用するか、またはSP値が7以上8以下の溶媒(b)とSP値が8.9以上9.9以下の溶媒(c)とを併用する。

【0033】

前記の溶媒(a)は、セパレータ形成用組成物の含有するモノマーやオリゴマーを良好に溶解させ得ることから、セパレータ形成用組成物を基材に塗布して形成される塗膜の均質性が良好となり、セパレータの均質性も向上する。また、溶媒(a)は、工程(2)において形成される樹脂(A)との相溶性が乏しいことから、樹脂(A)の形成後には塗膜中で微細な液滴として分散する。そのため、その後の工程(3)における乾燥によって溶媒(a)を除去すると、セパレータ中に微細かつ均質な細孔が多数形成される。よって、本発明法により製造されるセパレータは、リチウムイオン透過性に優れ、かつ電気化学素子の充電時における耐短絡性にも優れたものとなる。

【0034】

すなわち、セパレータ形成用組成物に係る溶媒(a)のSP値が低すぎると、セパレータ形成用組成物において、モノマーやオリゴマーを良好に溶解し得ないため、セパレータ形成用組成物を基材に塗布して形成される塗膜の均質性が低下し、均質なセパレータを形成し得なくなる。また、セパレータ形成用組成物に係る溶媒(a)のSP値が高すぎると、工程(2)において形成される樹脂(A)が膨潤したり溶解したりするため、セパレータの細孔の多くが塞がってしまう。このようなセパレータを有する電気化学素子では、セパレータの有する少ない細孔部分に電流が集中することから、リチウムデンドライトが形成されやすく、短絡が生じやすくなる。

【0035】

溶媒(a)の具体例としては、例えば、シクロヘキサン(SP値:8.2)、s−ブチルアセテート(SP値:8.2)、ジクロロフルオロメタン(SP値:8.3)、メチルイソブチルケトン(MIBK、SP値:8.4)、イソプロピルアセテート(SP値:8.4)、酢酸ブチル(SP値:8.5)、ジペンテン(SP値:8.5)、2−ヘプタノン(SP値:8.5)、四塩化炭素(SP値:8.6)、プロピルベンゼン(SP値:8.6)、ペンチルアミン(SP値:8.7)、キシレン(SP値:8.8)、p−クロロトルエン(SP値:8.8)などが挙げられる。

【0036】

また、前記の溶媒(b)と溶媒(c)とを併用する場合、モノマーやオリゴマーとの相溶性がより良好な溶媒(c)が、これらを良好に溶解させ得ることから、セパレータ形成用組成物を基材に塗布して形成される塗膜の均質性が良好となり、セパレータの均質性も向上する。一方、溶媒(b)は、工程(2)において形成される樹脂(A)との相溶性が乏しいことから、樹脂(A)の形成後には塗膜中で微細な液滴として分散する。そのため、その後の工程(3)における乾燥によって溶媒(c)と共に溶媒(b)を除去すると、セパレータ中に微細かつ均質な細孔が多数形成される。よって、溶媒(b)と溶媒(c)とを併用する本発明法によって製造されるセパレータも、リチウムイオン透過性に優れ、かつ電気化学素子の充電時における耐短絡性にも優れたものとなる。

【0037】

すなわち、セパレータ形成用組成物に係る溶媒(b)や溶媒(c)のSP値が低すぎると、セパレータ形成用組成物において、モノマーやオリゴマーを良好に溶解し得ないため、セパレータ形成用組成物を基材に塗布して形成される塗膜の均質性が低下し、均質なセパレータを形成し得なくなる。また、セパレータ形成用組成物に係る溶媒(b)や溶媒(c)のSP値が高すぎると、工程(2)において形成される樹脂(A)が膨潤したり溶解したりするため、セパレータの細孔の多くが塞がってしまう。このようなセパレータを有する電気化学素子では、セパレータの有する少ない細孔部分に電流が集中することから、リチウムデンドライトが形成されやすく、短絡が生じやすくなる。

【0038】

溶媒(b)の具体例としては、例えば、1−ニトロオクタン(SP値:7.0)、ペンタン(SP値:7.0)、ジエチルエーテル(SP値:7.4)、オクタン(SP値:7.6)、イソアミルアセテート(SP値:7.8)、ジイソブチルケトン(SP値:7.8)、デカン酸メチル(SP値:8.0)、ジエチルアミン(SP値:8.0)などが挙げられる。

【0039】

また、溶媒(c)の具体例としては、例えば、トルエン(SP値:8.9)、ブチルアルデヒド(SP値:9.0)、エチルアセテート(SP値:9 .0)、酢酸エチル(SP値:9.1)、テトラヒドロフラン(SP値:9.1)、ベンゼン(SP値:9.2)、メチルエチルケトン(SP値:9.3)、ベンズアルデヒド(SP値:9.4)、クロロベンゼン(SP値:9.5)、エチレングリコールモノブチルエーテル(SP値:9.5)、2−エチルヘキサノール(SP値:9.5)、メチルアセテート(SP値:9.6)、ジクロロエチルエーテル(SP値:9.8)、1,2−ジクロロエタン(SP値:9.8)、アセトン(SP値:9.8)、シクロヘキサノン(SP値:9.9)などが挙げられる。

【0040】

セパレータ形成用組成物の溶媒に溶媒(b)と溶媒(c)とを併用する場合、溶媒(b)の体積Vsbと溶媒(c)の体積Vscとの比Vsc/Vsbは、0.05〜0.7とすることが好ましい。

【0041】

なお、溶媒(a)に代えてSP値が溶媒(a)よりも大きな溶媒を使用しても、例えば、無機微粒子などのような孔形成を補助する材料をセパレータ形成用組成物に含有させることで、微細かつ均質な細孔を有するセパレータを製造することは可能である。しかしながら、本発明法においては、セパレータ形成用組成物に使用する溶媒に、適正なSP値を有するものを使用することで、こうした孔形成を補助する材料を使用しなくても、微細かつ均質な細孔を多数有するセパレータを製造することができる。

【0042】

また、本発明のセパレータには、無機微粒子(B)を含有させることもできる。無機微粒子(B)を含有させることで、セパレータの強度や寸法安定性をより高めることができる。

【0043】

本発明法によって無機微粒子(B)を含有するセパレータを製造するには、セパレータ形成用組成物に無機微粒子(B)を含有させればよい。

【0044】

無機微粒子(B)の具体例としては、酸化鉄、シリカ(SiO2)、アルミナ(Al2O3)、チタニア(TiO2)、BaTiO3などの無機酸化物微粒子;窒化アルミニウム、窒化ケイ素などの無機窒化物微粒子;フッ化カルシウム、フッ化バリウム、硫酸バリウムなどの難溶性のイオン結晶微粒子;シリコン、ダイヤモンドなどの共有結合性結晶微粒子;モンモリロナイトなどの粘土微粒子;などが挙げられる。ここで、前記無機酸化物微粒子は、ベーマイト、ゼオライト、アパタイト、カオリン、ムライト、スピネル、オリビン、マイカなどの鉱物資源由来物質またはこれらの人造物などの微粒子であってもよい。また、金属、SnO2、スズ−インジウム酸化物(ITO)などの導電性酸化物、カーボンブラック、グラファイトなどの炭素質材料などで例示される導電性材料の表面を、電気絶縁性を有する材料(例えば、前記の無機酸化物など)で被覆することにより電気絶縁性を持たせた粒子であってもよい。無機微粒子は、前記例示のものを1種単独で使用してもよく、2種以上を併用してもよい。前記例示の無機微粒子の中でも、無機酸化物微粒子がより好ましく、アルミナ、チタニア、シリカ、ベーマイトが更に好ましい。

【0045】

無機微粒子(B)の粒径は、平均粒径で、0.001μm以上であることが好ましく、0.1μm以上であることがより好ましく、また、15μm以下であることが好ましく、1μm以下であることがより好ましい。なお、無機微粒子(B)の平均粒径は、例えば、レーザー散乱粒度分布計(例えば、HORIBA社製「LA−920」)を用い、無機微粒子(B)を溶解しない媒体に分散させて測定した数平均粒子径として規定することができる[後述する実施例における無機微粒子(B)の平均粒径は、この方法により測定した値である]。

【0046】

また、無機微粒子(B)の形態としては、例えば、球状に近い形状を有していてもよく、板状または繊維状の形状を有していてもよいが、セパレータの耐短絡性を高める観点からは、板状の粒子や、一次粒子が凝集した二次粒子構造の粒子であることが好ましい。特に、セパレータの空孔率の向上の点からは、一次粒子が凝集した二次粒子構造の粒子であることがより好ましい。前記の板状粒子や二次粒子の代表的なものとしては、板状のアルミナや板状のベーマイト、二次粒子状のアルミナや二次粒子状のベーマイトなどが挙げられる。

【0047】

本発明のセパレータにおいて無機微粒子(B)を含有させる場合には、樹脂(A)の体積VAと、無機微粒子(B)の体積VBとの比VA/VBが、0.6以上であることが好ましく、3以上であることがより好ましい。前記VA/VBが前記の値にある場合には、柔軟性に富む樹脂(A)の作用によって、例えば、巻回体電極群(特に角形電池などに使用される横断面が扁平状の巻回体電極群)を構成する場合のように折り曲げた場合にも、ひび割れなどの欠陥の発生をより良好に抑えることができ、耐短絡性により優れたセパレータとすることができる。

【0048】

また、本発明のセパレータにおいて無機微粒子(B)を含有させる場合には、前記VA/VBが、9以下であることが好ましく、8以下であることがより好ましい。前記VA/VBが前記の値にある場合には、無機微粒子(B)を含有させることによるセパレータの強度向上作用や寸法安定性向上作用を、より良好に発揮させることができる。

【0049】

更に、本発明のセパレータにおいて無機微粒子(B)を含有させる場合、樹脂(A)と無機微粒子(B)とは、後述する繊維状物(C)からなる多孔質基体を使用しないときには、これらがセパレータの主体をなしていることが好ましく、具体的には、樹脂(A)と無機微粒子(B)との合計体積(VA+VB)が、セパレータの構成成分の全体積(空孔部分を除いた体積。セパレータの構成成分の体積比率に関して、以下同じ。)中、50体積%以上であることが好ましく、70体積%以上であることがより好ましい(100体積%であってもよい)。他方、本発明のセパレータに、後述する繊維状物(C)からなる多孔質基体を使用する場合には、樹脂(A)と無機微粒子(B)との合計体積(VA+VB)が、セパレータを構成成分の全体積中、20体積%以上であることが好ましく、40体積%以上であることがより好ましい。

【0050】

よって、セパレータ形成用組成物に無機微粒子(B)を含有させる場合には、製造後のセパレータにおいて、前記VA/VBが前記の値を満たし、かつ前記VA+VBが前記の値を満たすように、無機微粒子(B)の添加量を調整することが望ましい。

【0051】

更に、本発明のセパレータには、繊維状物(C)を含有させることもできる。繊維状物(C)を含有させることによっても、セパレータの強度や寸法安定性をより高めることができる。

【0052】

本発明法によって繊維状物(C)を含有するセパレータを製造するには、セパレータ形成用組成物に繊維状物(C)を含有させるか、または、セパレータ形成用組成物を塗布する基材に、繊維状物(C)で形成された多孔質基体を用いればよい。

【0053】

繊維状物(C)としては、耐熱温度(目視観察の際に変形が認められない温度)が150℃以上であって、電気絶縁性を有しており、電気化学的に安定で、電気化学素子の有する非水電解質やセパレータ製造の際に使用する溶剤に安定であれば、特に材質に制限はない。なお、本発明でいう「繊維状物」とは、アスペクト比[長尺方向の長さ/長尺方向に直交する方向の幅(直径)]が4以上のものを意味しており、アスペクト比は10以上であることが好ましい。

【0054】

繊維状物(C)の具体的な構成材料としては、例えば、セルロースおよびその変成体(カルボキシメチルセルロース(CMC)、ヒドロキシプロピルセルロース(HPC)など)、ポリオレフィン(ポリプロピレン(PP)、プロピレンの共重合体など)、ポリエステル(ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリブチレンテレフタレート(PBT)など)、ポリアクリロニトリル(PAN)、アラミド、ポリアミドイミド、ポリイミドなどの樹脂、ガラス、アルミナ、ジルコニア、シリカなどの無機酸化物などを挙げることができ、これらの構成材料は2種以上を含有していても構わない。また、繊維状物(C)は、必要に応じて、公知の各種添加剤(例えば、樹脂である場合には酸化防止剤など)を含有していても構わない。

【0055】

また、繊維状物(C)の直径は、セパレータの厚み以下であればよいが、例えば、0.01〜5μmであることが好ましい。径が大きすぎると、繊維状物同士の絡み合いが不足して、シート状物を形成してセパレータの基体を構成する場合に、その強度が小さくなって取り扱いが困難となることがある。また、径が小さすぎると、セパレータの空孔が小さくなりすぎて、リチウムイオン透過性の向上効果を小さくしてしまう虞がある。

【0056】

セパレータ中での繊維状物(C)の存在状態は、例えば、長軸(長尺方向の軸)の、セパレータ面に対する角度が平均で30°以下であることが好ましく、20°以下であることがより好ましい。

【0057】

セパレータにおける繊維状物(C)の含有量は、全構成成分中、例えば、10体積%以上であることが好ましく、20体積%以上であることがより好ましい。なお、セパレータにおける繊維状物(C)の含有量は、70体積%以下であることが好ましく、60体積%以下であることが好ましいが、後述する多孔質基体として使用する場合には、90体積%以下であることが好ましく、80体積%以下であることがより好ましい。

【0058】

よって、セパレータ形成用組成物に繊維状物(C)を含有させる場合には、製造後のセパレータにおいて、繊維状物(C)の含有量が前記の値を満たすように、繊維状物(C)の添加量を調整したり、繊維状物(C)からなる多孔質基体の表面に塗布するセパレータ形成用組成物の量を調整したりすることが望ましい。

【0059】

また、本発明のセパレータは、使用される電気化学素子の安全性を更に高める観点から、シャットダウン機能を有していることが好ましい。セパレータにシャットダウン機能を付与するには、例えば、融点が80℃以上140℃以下の熱可塑性樹脂[以下、「熱溶融性樹脂(D)」という]を含有させるか、または、加熱によって液状の非水電解質(非水電解液。以下「電解液」と省略する場合がある。)を吸収して膨潤し且つ温度上昇とともに膨潤度が増大する樹脂[以下、「熱膨潤性樹脂(E)」という]を含有させることが挙げられる。前記の方法によりシャットダウン機能を持たせたセパレータでは、電気化学素子内が発熱した際に、熱溶融性樹脂(D)が溶融してセパレータの空孔を塞いだり、熱膨潤性樹脂(E)が電気化学素子内の非水電解質(液状の非水電解質)を吸収したりして、電気化学反応の進行を抑制するシャットダウンを生じる。

【0060】

本発明法によって熱溶融性樹脂(D)や熱膨潤性樹脂(E)を含有するセパレータを製造するには、セパレータ形成用組成物に熱溶融性樹脂(D)や熱膨潤性樹脂(E)を含有させればよい。

【0061】

熱溶融性樹脂(D)としては、融点、すなわち日本工業規格(JIS)K 7121の規定に準じて、DSCを用いて測定される融解温度が80℃以上140℃以下の樹脂であるが、電気絶縁性を有しており、電気化学素子の有する非水電解質やセパレータ製造の際に使用する溶剤に対して安定であり、更に、電気化学素子の作動電圧範囲において酸化還元されにくい電気化学的に安定な材料が好ましい。具体的には、ポリエチレン(PE)、ポリプロピレン(PP)、共重合ポリオレフィン、ポリオレフィン誘導体(塩素化ポリエチレンなど)、ポリオレフィンワックス、石油ワックス、カルナバワックスなどが挙げられる。前記共重合ポリオレフィンとしては、エチレン−ビニルモノマー共重合体、より具体的には、エチレン−プロピレン共重合体、EVA、エチレン−メチルアクリレート共重合体やエチレン−エチルアクリレート共重合体などのエチレン−アクリル酸共重合体が例示できる。前記共重合ポリオレフィンにおけるエチレン由来の構造単位は、85モル%以上であることが望ましい。また、ポリシクロオレフィンなどを用いることもできる。熱溶融性樹脂(D)には、前記例示の樹脂を1種単独で用いてもよく、2種以上を用いても構わない。

【0062】

熱溶融性樹脂(D)としては、前記例示の材料の中でも、PE、ポリオレフィンワックス、PP、またはエチレン由来の構造単位が85モル%以上のEVAが好適に用いられる。また、熱溶融性樹脂(D)は、必要に応じて、樹脂に添加される公知の各種添加剤(例えば、酸化防止剤など)を含有していても構わない。

【0063】

熱膨潤性樹脂(E)としては、通常、電池が使用される温度領域(およそ70℃以下)では、電解液を吸収しないかまたは吸収量が限られており、従って膨潤の度合いが一定以下であるが、必要となる温度(Tc)まで加熱されたときには、電解液を吸収して大きく膨潤し且つ温度上昇と共に膨潤度が増大するような性質を有する樹脂が用いられる。熱膨潤性樹脂(E)を含有するセパレータを用いた電気化学素子では、Tcより低温側においては、熱膨潤性樹脂(E)に吸収されない流動可能な電解液がセパレータの空孔内に存在するため、セパレータ内部のリチウムイオンの伝導性が高くなり、良好な負荷特性を有する電気化学素子となるが、温度上昇に伴って膨潤度が増大する性質(以下、「熱膨潤性」という場合がある)が現れる温度以上に加熱された場合には、熱膨潤性樹脂(E)は素子内の電解液を吸収して大きく膨潤し、膨潤した熱膨潤性樹脂(E)がセパレータの空孔を塞ぐと共に、流動可能な電解液が減少して電気化学素子が液枯れ状態となることにより、電解液と活物質との反応性を抑制し電気化学素子の安全性がより高められる。しかも、Tcを超える高温となった場合、熱膨潤性により前記液枯れが更に進行し、電池の反応が更に抑制されることになるため、高温での安全性を更に高めることもできる。

【0064】

熱膨潤性樹脂(E)が熱膨潤性を示し始める温度は、75℃以上であることが好ましい。熱膨潤性樹脂(E)が熱膨潤性を示し始める温度を75℃以上とすることにより、Liイオンの伝導性が著しく減少して素子の内部抵抗が上昇する温度(Tc)を、およそ80℃以上に設定することができるからである。一方、熱膨潤性を示す温度の下限が高くなるほど、セパレータのTcが高くなるので、Tcをおよそ130℃以下に設定するために、熱膨潤性樹脂(E)の熱膨潤性を示し始める温度は、125℃以下とすることが好ましく、115℃以下とすることがより好ましい。熱膨潤性を示す温度が高すぎると、素子内の活物質の熱暴走反応を十分に抑制できず、電気化学素子の安全性向上効果が十分に確保できないことがあり、また、熱膨潤性を示す温度が低すぎると、通常の電気化学素子の使用温度域(およそ70℃以下)におけるリチウムイオンの伝導性が低くなりすぎることがある。

【0065】

また、熱膨潤性を示す温度より低い温度では、熱膨潤性樹脂(E)は電解液をできるだけ吸収せず、膨潤が少ない方が望ましい。これは、電気化学素子の使用温度領域、例えば室温では、電解液は、熱膨潤性樹脂(E)に取り込まれるよりもセパレータの空孔内に流動可能な状態で保持される方が、電気化学素子の負荷特性などの特性が良好になるからである。

【0066】

常温(25℃)において熱膨潤性樹脂(E)が吸収する電解液量は、熱膨潤性樹脂(E)の体積変化を表す下記式(1)で定義される膨潤度BRにより評価することができる。

【0067】

BR=(V0/Vi)−1 (1)

前記式中、V0は、電解液中に25℃で24時間浸漬後の熱膨潤性樹脂(E)の体積(cm3)、Viは、電解液に浸漬する前の熱膨潤性樹脂(E)の体積(cm3)をそれぞれ表す。

【0068】

本発明のセパレータに熱膨潤性樹脂(E)を含有させる場合では、常温(25℃)における熱膨潤性樹脂(E)の膨潤度BRは、1以下であることが好ましく、電解液の吸収による膨潤が小さいこと、すなわち、BRはできるだけ0に近い小さな値となることが望まれる。また、熱膨潤性を示す温度より低温側では、膨潤度の温度変化ができるだけ小さくなるものが望ましい。

【0069】

その一方で、熱膨潤性樹脂(E)としては、熱膨潤性を示す温度の下限以上に加熱された時は、電解液の吸収量が大きくなり、熱膨潤性を示す温度範囲において、温度と共に膨潤度が増大するものが用いられる。例えば、120℃において測定される、下記式(2)で定義される膨潤度BTが、1以上であるものが好ましく用いられる。

【0070】

BT=(V1/V0)−1 (2)

前記式中、V0は、電解液中に25℃で24時間浸漬後の熱膨潤性樹脂(E)の体積(cm3)、V1は、電解液中に25℃で24時間浸漬後、電解液を120℃に昇温させ、120℃で1時間経過後における熱膨潤性樹脂(E)の体積(cm3)をそれぞれ表す。

【0071】

一方、前記式(2)で定義される熱膨潤性樹脂(E)の膨潤度は、大きくなりすぎると電気化学素子の変形を発生させることもあるため、10以下であることが望ましい。

【0072】

前記式(2)で定義される膨潤度は、熱膨潤性樹脂(E)の大きさの変化を、光散乱法やCCDカメラなどにより撮影された画像の画像解析といった方法を用いて、直接測定することにより見積もることができるが、例えば以下の方法を用いてより正確に測定することができる。

【0073】

前記式(1)および式(2)と同様に定義される、25℃および120℃における膨潤度が既知のバインダ樹脂を用い、その溶液またはエマルジョンに、熱膨潤性樹脂(E)を混合してスラリーを調製し、これをPETシートやガラス板などの基材上に塗布してフィルムを作製し、その質量を測定する。次に、このフィルムを、25℃の電解液中に24時間浸漬して質量を測定し、更に、電解液を120℃に加熱昇温させ、120℃で1時間保持後における質量を測定し、下記式(3)〜(9)によって膨潤度BTを算出する。なお、下記(3)〜(9)式では、25℃から120℃までの昇温した際の、電解液以外の成分の体積増加は無視できるものとする。

【0074】

Vi=Mi×W/PA (3)

Vb=(M0−Mi)/PB (4)

VC=M1/PC−M0/PB (5)

VV=Mi×(1−W)/PV (6)

V0=Vi+Vb−VV×(BB+1) (7)

VD=VV×(BB+1) (8)

BT={V0+VC−VD×(BC+1)}/V0−1 (9)

ここで、前記式(3)〜(9)中、

Vi:電解液に浸漬する前の熱膨潤性樹脂(E)の体積(cm3)、

V0:電解液中に25℃で24時間浸漬後の熱膨潤性樹脂(E)の体積(cm3)、

Vb:電解液中に常温で24時間浸漬後に、フィルムに吸収された電解液の体積(cm3)、

VC:電解液中に常温に24時間浸漬した時点から、電解液を120℃まで昇温させ、更に120℃で1時間経過するまでの間に、フィルムに吸収された電解液の体積(cm3)、

VV:電解液に浸漬する前のバインダ樹脂の体積(cm3)、

VD:電解液中に常温で24時間浸漬後のバインダ樹脂の体積(cm3)、

Mi:電解液に浸漬する前のフィルムの質量(g)、

M0:電解液中に常温で24時間浸漬後のフィルムの質量(g)、

M1:電解液中に常温で24時間浸漬した後、電解液を120℃まで昇温させ、更に120℃で1時間経過した後におけるフィルムの質量(g)、

W:電解液に浸漬する前のフィルム中の熱膨潤性樹脂(E)の質量比率、

PA:電解液に浸漬する前の熱膨潤性樹脂(E)の比重(g/cm3)、

PB:常温における電解液の比重(g/cm3)、

PC:所定温度での電解液の比重(g/cm3)、

PV:電解液に浸漬する前のバインダ樹脂の比重(g/cm3)、

BB:電解液中に常温で24時間浸漬後のバインダ樹脂の膨潤度、

BC:前記(2)式で定義される昇温時のバインダ樹脂の膨潤度である。

【0075】

また、前記の方法により前記(3)式および前記(7)式から求められるViおよびV0から、前記(1)式を用いて常温での膨潤度BRを求めることができる。

【0076】

本発明の電気化学素子は、従来から知られている電気化学素子と同様に、例えば、リチウム塩を有機溶剤に溶解した溶液が非水電解質として使用される(リチウム塩や有機溶剤の種類、リチウム塩濃度などの詳細は後述する)。よって、熱膨潤性樹脂(E)としては、リチウム塩の有機溶剤溶液中で、75〜125℃のいずれかの温度に達した時に前記の熱膨潤性を示し始め、好ましくは該溶液中において膨潤度BRおよびBTが前記の値を満足するように膨潤し得るものが推奨される。

【0077】

熱膨潤性樹脂(E)としては、耐熱性および電気絶縁性を有しており、電解液に対して安定であり、更に、電池の作動電圧範囲において酸化還元されにくい電気化学的に安定な材料が好ましく、そのような材料としては、例えば、樹脂架橋体が挙げられる。より具体的には、スチレン樹脂[ポリスチレン(PS)など]、スチレンブタジエンゴム(SBR)、アクリル樹脂[ポリメチルメタクリレート(PMMA)など]、ポリアルキレンオキシド[ポリエチレンオキシド(PEO)など]、フッ素樹脂[ポリフッ化ビニリデン(PVDF)など]およびこれらの誘導体よりなる群から選ばれる少なくとも1種の樹脂の架橋体;尿素樹脂;ポリウレタン;などが例示できる。熱膨潤性樹脂(E)には、前記例示の樹脂を1種単独で用いてもよく、2種以上を併用してもよい。また、熱膨潤性樹脂(E)は、必要に応じて、樹脂に添加される公知の各種添加剤、例えば、酸化防止剤などを含有していても構わない。

【0078】

前記の構成材料の中でも、スチレン樹脂架橋体、アクリル樹脂架橋体およびフッ素樹脂架橋体が好ましく、架橋PMMAが特に好ましく用いられる。

【0079】

これら樹脂架橋体が、温度上昇により電解液を吸収して膨潤するメカニズムについては明らかでないが、ガラス転移温度(Tg)との相関が考えられる。すなわち、樹脂は、一般にそのTgまで加熱されたときに柔軟になるため、前記のような樹脂は、Tg以上の温度で多くの電解液の吸収が可能となり膨潤するのではないかと推定される。従って、熱膨潤性樹脂(E)としては、実際にシャットダウン作用が生じる温度が熱膨潤性樹脂(E)の熱膨潤性を示し始める温度より多少高くなることを考慮し、およそ75〜125 ℃にTgを有する樹脂架橋体を用いることが望ましいと考えられる。なお、本明細書でいう熱膨潤性樹脂(E)である樹脂架橋体のTgは、JIS K 7121の規定に準じて、DSCを用いて測定される値である。

【0080】

前記樹脂架橋体では、電解液を含む前の所謂乾燥状態においては、温度上昇により膨張しても、温度を下げることにより再び収縮するというように、温度変化に伴う体積変化にある程度可逆性があり、また、熱膨潤性を示す温度よりもかなり高い耐熱温度を有するため、熱膨潤性を示す温度の下限が100℃くらいであっても、200℃またはそれ以上まで加熱することが可能な材料を選択することができる。そのため、セパレータの製造工程などで加熱を行っても、樹脂が溶解したり樹脂の熱膨潤性が損なわれたりすることがなく、一般の加熱プロセスを含む製造工程での取り扱いが容易となる。

【0081】

熱溶融性樹脂(B)や熱膨潤性樹脂(E)[以下、熱溶融性樹脂(B)と熱膨潤性樹脂(E)とを纏めて「シャットダウン樹脂」という場合がある] の形態は特に限定はされないが、微粒子の形状のものを用いることが好ましく、その大きさは、乾燥時における粒径がセパレータの厚みより小さければよく、セパレータの厚みの1/100〜1/3の平均粒径を有することが好ましく、具体的には、平均粒径が0.1〜20μmであることが好ましい。シャットダウン樹脂粒子の粒径が小さすぎる場合は、粒子同士の隙間が小さくなり、イオンの伝導パスが長くなって電気化学素子の特性が低下する虞がある。また、シャットダウン樹脂粒子の粒径が大きすぎると、隙間が大きくなってリチウムデンドライトなどに起因する短絡に対する耐性の向上効果が小さくなる虞がある。なお、シャットダウン樹脂粒子の平均粒径は、例えば、レーザー散乱粒度分布計(例えば、HORIBA社製「LA−920」) を用い、シャットダウン樹脂を膨潤させない媒体(例えば水)に当該微粒子を分散させて測定した数平均粒子径として規定することができる。

【0082】

また、シャットダウン樹脂は、前記以外の形態であってもよく、他の構成要素、例えば、無機微粒子や繊維状物の表面に積層され一体化された状態で存在していてもよい。具体的に、無機微粒子をコアとしシャットダウン樹脂をシェルとするコアシェル構造の粒子として存在してもよく、また、芯材の表面にシャットダウン樹脂を有する複層構造の繊維であってもよい。

【0083】

セパレータにおけるシャットダウン樹脂の含有量は、シャットダウンの効果をより得やすくするために、例えば、下記のようであることが好ましい。セパレータの構成成分の全体積中におけるシャットダウン樹脂の体積は、10体積%以上であることが好ましく、20体積%以上であることがより好ましい。一方、セパレータの高温時における形状安定性確保の点から、セパレータの構成成分の全体積中におけるシャットダウン樹脂の体積は、50体積%以下であることが好ましく、40体積%以下であることがより好ましい。

【0084】

よって、セパレータ形成用組成物に前記のシャットダウン樹脂を含有させる場合には、製造後のセパレータにおいて、シャットダウン樹脂の含有量が前記の値を満たすように、シャットダウン樹脂の添加量を調整することが望ましい。

【0085】

セパレータ形成用組成物においては、モノマーやオリゴマー、重合開始剤、更には必要に応じて使用される無機微粒子(B)などを含む固形分含量を、例えば10〜50質量%とすることが好ましい。

【0086】

本発明法の工程(1)では、前記のようなセパレータ形成用組成物を基材に塗布して塗膜を形成する。

【0087】

セパレータ形成用組成物を塗布する基材には、例えば、電気化学素子用の電極(正極または負極)、多孔質基体、フィルムや金属箔などの基板などが使用できる。

【0088】

基材に電気化学素子用の電極を用いる場合には、電極と一体化したセパレータを製造することができる。また、基材に多孔質基体を用いる場合には、セパレータ形成用組成物により形成される層と多孔質基体とからなる多層構造のセパレータを製造することができる。更に、基材にフィルムや金属箔などの基板を用いる場合には、形成後のセパレータを基板から剥離して、独立膜のセパレータを製造することができる。

【0089】

基材に用いる多孔質基体としては、例えば、前記例示の各材料を構成成分に含む繊維状物の少なくとも1種で構成される織布や、これら繊維状物同士が絡み合った構造を有する不織布などの多孔質シートなどが挙げられる。より具体的には、紙、PP不織布、ポリエステル不織布(PET不織布、PEN不織布、PBT不織布など)、PAN不織布などの不織布を例示できる。

【0090】

また、多孔質基体には、非水電解質二次電池などの電気化学素子のセパレータとして汎用されている微多孔膜(例えば、PE、PPなどのポリオレフィン製の微多孔膜)を用いることもできる。こうした多孔質基体を用いることによっても、セパレータにシャットダウン機能を付与することができる。なお、このような多孔質基体は一般に耐熱性が低く、例えば、電気化学素子内の温度が上昇することで収縮するなどして、正極と負極との接触による短絡を引き起こすことがある。しかし、本発明法により製造されるセパレータの場合には、このような多孔質基体の表面に、耐熱性に優れる樹脂(A)を含む層が形成されるため、かかる層によって多孔質基体の熱収縮を抑制できることから、安全性に優れた電気化学素子を構成可能なセパレータとなる。

【0091】

セパレータ形成用組成物を基材に塗布する際には、公知の各種塗布方法が採用できる。また、電気化学素子用電極や多孔質基体を基材に用いる場合には、セパレータ形成用組成物をこれらの基材内に含浸させてもよい。

【0092】

本発明法の工程(2)では、基材に塗布したセパレータ形成用組成物の塗膜にエネルギー線を照射して、樹脂(A)を形成する。

【0093】

セパレータ形成用組成物の塗膜に照射するエネルギー線としては、例えば、可視光線、紫外線、放射線、電子線などが挙げられるが、より安全性が高いことから、可視光線または紫外線を用いることがより好ましい。

【0094】

エネルギー線の照射に際しては、波長や照射強度、照射時間などを、樹脂(A)を良好に形成できるように適宜調整することが好ましい。具体例を挙げると、例えば、エネルギー線の波長を320〜390nmとし、照射強度を623〜1081mJ/cm2とすることができる。ただし、エネルギー線の照射条件は、前記の条件に限定される訳ではない。

【0095】

本発明法の工程(3)では、エネルギー線照射後の前記セパレータ形成用組成物の塗膜を乾燥して溶媒を除去し、孔を形成する。乾燥の条件(温度、時間、乾燥方法)については、セパレータ形成用組成物に使用する溶媒の種類に応じて、これが良好に除去できる条件を適宜選択すればよい。具体例を挙げると、例えば、乾燥温度を20〜80℃とし、乾燥時間を30分〜24時間とすることができ、また、乾燥方法には、風乾の他、恒温槽、ドライヤー、ホットプレート(電極表面にセパレータを直接形成する場合)などを用いた方法を採用することができる。ただし、工程(3)での乾燥条件は、前記の条件に限定される訳ではない。

【0096】

フィルムや金属箔などの基板を基材に用いた場合には、前記の通り、工程(3)を経て形成されたセパレータを基材から剥離して、電気化学素子の製造に供する。他方、電極や多孔質基体を基材に用いた場合には、形成されたセパレータ(または層)を基材から剥離することなく、電気化学素子の製造に供すればよい。

【0097】

また、製造後のセパレータの片面または両面に、前記のシャットダウン樹脂を含む層(シャットダウン樹脂のみで形成された層や、シャットダウン樹脂とバインダとを含む層など)を形成することで、セパレータにシャットダウン樹脂を持たせてもよい。

【0098】

本発明のセパレータは、その空孔率が、乾燥した状態で、電解液の保液量を確保してリチウムイオン透過性を良好にするために、10%以上であることが好ましい。一方、セパレータ強度の確保と内部短絡の防止の観点から、セパレータの空孔率は、乾燥した状態で、70%以下であることが好ましい。乾燥した状態でのセパレータの空孔率:P(%)は、セパレータの厚み、面積あたりの質量、構成成分の密度から、下記(10)式を用いて各成分i についての総和を求めることにより計算できる。

【0099】

P={1−(m/t)/(Σai・ρi)}×100 (10)

ここで、前記式中、ai:全体の質量を1としたときの成分iの比率、ρi: 成分iの密度(g/cm3)、m:セパレータの単位面積あたりの質量(g/cm2)、t:セパレータの厚み(cm)である。

【0100】

また、本発明のセパレータは、JIS P 8117に準拠した方法で行われ、0.879g/mm2の圧力下で100mLの空気が膜を透過する秒数で示されるガーレー値が、樹脂Bを溶解して乾燥した状態で、10〜300secであることが望ましい。ガーレー値が大きすぎると、リチウムイオン透過性が小さくなり、他方、小さすぎると、セパレータの強度が小さくなることがある。さらに、セパレータの強度としては、直径1mmのニードルを用いた突き刺し強度で50g以上であることが望ましい。かかる突き刺し強度が小さすぎると、リチウムデンドライトが発生した場合に、セパレータの突き破れによる短絡が発生する場合がある。前記の構成を採用することにより、前記のガーレー値や突き刺し強度を有するセパレータとすることができる。

【0101】

本発明のセパレータの厚みは、正極と負極とをより確実に隔離する観点から、6μm以上であることが好ましく、10μm以上であることがより好ましい。他方、セパレータが厚すぎると、電池としたときのエネルギー密度が低下してしまうことがあるため、その厚みは、50μm以下であることが好ましく、30μm以下であることがより好ましい。

【0102】

本発明の電気化学素子は、正極、負極、セパレータおよび非水電解質を有しており、セパレータが本発明のセパレータであればよく、その他の構成および構造については特に制限はなく、従来から知られている電気化学素子で採用されている各種構成および構造を適用することができる。

【0103】

本発明の電気化学素子には、非水電解質二次電池の他、非水電解質一次電池やスーパーキャパシタなどが含まれ、特に高温での安全性が要求される用途に好ましく適用できる。以下、本発明の電気化学素子が非水電解質二次電池である場合を中心に詳述する。

【0104】

非水電解質二次電池の形態としては、スチール缶やアルミニウム缶などを外装缶として使用した筒形(角筒形や円筒形など)などが挙げられる。また、金属を蒸着したラミネートフィルムを外装体としたソフトパッケージ電池とすることもできる。

【0105】

正極としては、従来から知られている非水電解質二次電池に用いられている正極、すなわち、Liイオンを吸蔵放出可能な活物質を含有する正極であれば特に制限はない。例えば、活物質として、Li1+xMO2(−0.1<x<0.1、M:Co、Ni、Mn、Al、Mgなど)で表される層状構造のリチウム含有遷移金属酸化物、LiMn2O4やその元素の一部を他元素で置換したスピネル構造のリチウムマンガン酸化物、LiMPO4(M:Co、Ni、Mn、Feなど)で表されるオリビン型化合物などを用いることが可能である。前記層状構造のリチウム含有遷移金属酸化物の具体例としては、LiCoO2やLiNi1-xCox-yAlyO2(0.1≦x≦0.3、0.01≦y≦0.2)などのほか、少なくともCo、NiおよびMnを含む酸化物(LiMn1/3Ni1/3Co1/3O2、LiMn5/12Ni5/12Co1/6O2、LiMn3/5Ni1/5Co1/5O2など)などを例示することができる。

【0106】

導電助剤としては、カーボンブラックなどの炭素材料が用いられ、バインダとしては、PVDFなどのフッ素樹脂が用いられ、これらの材料と活物質とが混合された正極合剤により正極活物質含有層が、例えば集電体上に形成される。

【0107】

また、正極の集電体としては、アルミニウムなどの金属の箔、パンチングメタル、網、エキスパンドメタルなどを用い得るが、通常、厚みが10〜30μmのアルミニウム箔が好適に用いられる。

【0108】

正極側のリード部は、通常、正極作製時に、集電体の一部に正極活物質含有層を形成せずに集電体の露出部を残し、そこをリード部とすることによって設けられる。ただし、リード部は必ずしも当初から集電体と一体化されたものであることは要求されず、集電体にアルミニウム製の箔などを後から接続することによって設けてもよい。

【0109】

負極としては、従来から知られている非水電解質二次電池に用いられている負極、すなわち、Liイオンを吸蔵放出可能な活物質を含有する負極であれば特に制限はない。例えば、活物質として、黒鉛、熱分解炭素類、コークス類、ガラス状炭素類、有機高分子化合物の焼成体、メソカーボンマイクロビーズ(MCMB)、炭素繊維などの、リチウムを吸蔵、放出可能な炭素系材料の1種または2種以上の混合物が用いられる。また、Si、Sn、Ge、Bi、Sb、Inなどの元素およびその合金、リチウム含有窒化物、または酸化物などのリチウム金属に近い低電圧で充放電できる化合物、もしくはリチウム金属やリチウム/アルミニウム合金も負極活物質として用いることができる。これらの負極活物質に導電助剤(カーボンブラックなどの炭素材料など)やPVDFなどのバインダなどを適宜添加した負極合剤を、集電体を芯材として成形体(負極活物質含有層)に仕上げたもの、または、前記の各種合金やリチウム金属の箔を単独、もしくは集電体上に積層したものなどが用いられる。

【0110】

負極に集電体を用いる場合には、集電体としては、銅製やニッケル製の箔、パンチングメタル、網、エキスパンドメタルなどを用い得るが、通常、銅箔が用いられる。この負極集電体は、高エネルギー密度の電池を得るために負極全体の厚みを薄くする場合、厚みの上限は30μmであることが好ましく、下限は5μmであることが望ましい。また、負極側のリード部は、正極側のリード部と同様にして形成すればよい。

【0111】

電極は、前記の正極と前記の負極とを、本発明のセパレータを介して積層した積層型の電極群や、更にこれを巻回した巻回体電極群の形態で用いることができる。なお、本発明のセパレータは、柔軟性に富む樹脂(A)の作用によって、折り曲げ時の耐短絡性も優れていることから、かかるセパレータを使用した本発明の電気化学素子では、セパレータに変形を加える巻回体電極群を用いた場合に、その効果がより顕著となり、セパレータを強く屈曲させる扁平状の巻回体電極群(横断面が扁平状の巻回体電極群)を用いた場合に、その効果が特に顕著となる。

【0112】

非水電解質としては、リチウム塩を有機溶媒に溶解した溶液(非水電解液)が用いられる。リチウム塩としては、溶媒中で解離してLi+イオンを形成し、電池として使用される電圧範囲で分解などの副反応を起こしにくいものであれば特に制限は無い。例えば、LiClO4、LiPF6、LiBF4、LiAsF6、LiSbF6などの無機リチウム塩、LiCF3SO3、LiCF3CO2、Li2C2F4(SO3)2、LiN(CF3SO2)2、LiC(CF3SO2)3、LiCnF2n+1SO3(2≦n≦7)、LiN(RfOSO2)2〔ここでRfはフルオロアルキル基〕などの有機リチウム塩などを用いることができる。

【0113】

非水電解質に用いる有機溶媒としては、前記のリチウム塩を溶解し、電池として使用される電圧範囲で分解などの副反応を起こさないものであれば特に限定されない。例えば、エチレンカーボネート、プロピレンカーボネート、ブチレンカーボネート、ビニレンカーボネートなどの環状カーボネート;ジメチルカーボネート、ジエチルカーボネート、メチルエチルカーボネートなどの鎖状カーボネート;プロピオン酸メチルなどの鎖状エステル;γ−ブチロラクトンなどの環状エステル;ジメトキシエタン、ジエチルエーテル、1,3−ジオキソラン、ジグライム、トリグライム、テトラグライムなどの鎖状エーテル;ジオキサン、テトラヒドロフラン、2−メチルテトラヒドロフランなどの環状エーテル;アセトニトリル、プロピオニトリル、メトキシプロピオニトリルなどのニトリル類;エチレングリコールサルファイトなどの亜硫酸エステル類などが挙げられ、これらは2種以上混合して用いることもできる。なお、より良好な特性の電池とするためには、エチレンカーボネートと鎖状カーボネートの混合溶媒など、高い導電率を得ることができる組み合わせで用いることが望ましい。また、これらの非水電解質に安全性や充放電サイクル性、高温貯蔵性といった特性を向上させる目的で、ビニレンカーボネート類、1,3−プロパンサルトン、ジフェニルジスルフィド、シクロヘキサン、ビフェニル、フルオロベンゼン、t−ブチルベンゼンなどの添加剤を適宜加えることもできる。

【0114】

このリチウム塩の非水電解質中の濃度としては、0.5〜1.5mol/Lとすることが好ましく、0.9〜1.3mol/Lとすることがより好ましい。

【0115】

また、前記の非水電解液は、ポリマーなどの公知のゲル化剤を加えてゲル状(ゲル状電解質)として用いてもよい。

【実施例】

【0116】

以下、実施例に基づいて本発明を詳細に述べる。ただし、下記実施例は、本発明を制限するものではない。

【0117】

(実施例1)

<セパレータの作製>

オリゴマーであるウレタンアクリレート:11質量部、モノマーであるジペントキシ化ペンタエリスリトールジアクリレート:3質量部、光重合開始剤である2,4,6−トリメチルベンゾイルビスフェニルホスフィンオキシド:0.4質量部、無機微粒子(B)であるベーマイト(平均粒径0.6μm ):30質量部、および溶媒(a)であるMIBK(SP値:8.4):55質量部に、ベーマイトに対して5倍量(質量基準)の直径1mmのジルコニアビーズを加え、ボールミルを用いて15時間均一に攪拌後、ろ過してセパレータ形成用のスラリーを調製した。

【0118】

前記のスラリー中に厚みが12μmのPET製不織布を通し、引き上げ塗布によりスラリーを塗布した後、所定の間隔を有するギャップの間を通し、続いて波長365nmの紫外線を照度1081mW/cm2で10秒間照射し、その後乾燥して、厚みが20μmのセパレータを得た。このセパレータにおける樹脂(A)の体積VAと無機微粒子(B)の体積VBとの比VA/VBは、1.3であった。

【0119】

<正極の作製>

正極活物質であるLiCoO2:90質量部、導電助剤であるアセチレンブラック:7質量部、およびバインダであるPVDF:3質量部を、N−メチル−2−ピロリドン(NMP)を溶剤として均一になるように混合し、正極合剤含有ペーストを調製した。このペーストを集電体となる厚み15μmのアルミニウム箔の両面に、塗布長が表面280mm、裏面210mmになるように間欠塗布し、乾燥した後、カレンダー処理を行って、全厚が150μmになるように正極活物質含有層の厚みを調整し、幅43mmになるように切断して正極を作製した。その後、正極におけるアルミニウム箔の露出部にタブ付けを行った。

【0120】

<負極の作製>

負極活物質である黒鉛:95質量部とPVDF:5質量部とを、NMPを溶剤として均一になるように混合して負極合剤含有ペーストを調製した。このペーストを銅箔からなる厚み10μmの集電体の両面に、塗布長が表290mm、裏面230mmになるように間欠塗布し、乾燥した後、カレンダー処理を行って、全厚が142μmになるように負極活物質含有層の厚みを調整し、幅45mmになるように切断して負極を作製した。その後、負極における銅箔の露出部にタブ付けを行った。

【0121】

<電池の組み立て>

前記のようにして得た正極と負極とを、前記のセパレータを介在させつつ重ね、渦巻状に巻回して巻回体電極群を作製した。得られた巻回体電極群を押しつぶして扁平状にし、厚み4mm、高さ50mm、幅34mmのアルミニウム製外装缶に入れ、電解液(エチレンカーボネートとエチルメチルカーボネートを体積比で1対2に混合した溶媒にLiPF6を濃度1.2mol/Lで溶解したもの)を注入した後に封止を行って、図1A、Bに示す構造で、図2に示す外観の角形非水電解質二次電池を作製した。

【0122】

ここで図1A、Bおよび図2に示す電池について説明すると、正極1と負極2は前記のようにセパレータ3を介して渦巻状に巻回した巻回体電極群6として、角形の外装缶4に非水電解液とともに収容されている。ただし、図1A、Bでは、煩雑化を避けるため、正極1や負極2の作製にあたって使用した集電体としての金属箔や電解液などは図示していない。

【0123】

外装缶4はアルミニウム合金製で電池の外装材を構成するものであり、この外装缶4は正極端子を兼ねている。そして、外装缶4の底部にはポリエチレンシートからなる絶縁体5が配置され、前記正極1、負極2およびセパレータ3からなる電極群6からは、正極1および負極2のそれぞれ一端に接続された正極集電板7と負極集電板8が引き出されている。また、外装缶4の開口部を封口するアルミニウム合金製の蓋板9にはポリプロピレン製の絶縁パッキング10を介してステンレス鋼製の端子11が取り付けられ、この端子11には絶縁体12を介してステンレス鋼製のリード板(電極端子集電機構)13が取り付けられている。

【0124】

そして、この蓋板9は前記外装缶4の開口部に挿入され、両者の接合部を溶接することによって、外装缶4の開口部が封口され、電池内部が密閉されている。

【0125】

なお、蓋板9には注液孔が設けられており(図中、14)、電池組み立ての際には、この注液孔から電池内に電解液が注入され、その後、注液孔は封止される。また、蓋板9には、防爆用の安全弁15が設けられている。

【0126】

この実施例1の電池では、正極集電板7を蓋板9に直接溶接することによって外装缶4と蓋板9とが正極端子として機能し、負極集電板8をリード板13に溶接し、そのリード板13を介して負極集電板8と端子11とを導通させることによって端子11が負極端子として機能するようになっているが、外装缶4の材質などによっては、その正負が逆になる場合もある。

【0127】

図2は前記図1A、Bに示す電池の外観を模式的に示す斜視図であり、この図2は前記電池が角形電池であることを示すことを目的として図示されたものであって、この図2では電池を概略的に示しており、電池の構成部材のうち特定のものしか図示していない。また、図1A、Bにおいても、電極群の内周側の部分は断面にしていない。

【0128】

(実施例2)

ウレタンアクリレートの量を8質量部とし、ジペントキシ化ペンタエリスリトールジアクリレートの量を5質量部とした以外は、実施例1と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが20μmのセパレータを作製した。このセパレータにおける樹脂(A)の体積VAと無機微粒子(B)の体積VBとの比VA/VBは、1.2であった。

【0129】

そして、このセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0130】

(実施例3)

ベーマイトの量を15質量部とした以外は、実施例1と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが20μmのセパレータを作製した。このセパレータにおける樹脂(A)の体積VAと無機微粒子(B)の体積VBとの比VA/VBは、2.6であった。

【0131】

そして、このセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0132】

(実施例4)

溶媒(a)を酢酸ブチル(SP値:8.5)に変更した以外は、実施例1と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが22μmのセパレータを作製した。

【0133】

そして、このセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0134】

(実施例5)

実施例1で作製したものと同じ負極の両面に、実施例1で調製したものと同じセパレータ形成用のスラリーを、ディップ塗布機を用いて塗布し、波長365nmの紫外線を照度1081mW/cm2で10秒間照射し、その後乾燥して、厚みが20μmのセパレータを両面に有する負極を得た。

【0135】

そして、この負極と、実施例1で作製したものと同じ正極とを、負極の有するセパレータを間にして重ね合わせて作製した扁平状の巻回体電極群を使用した以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0136】

(実施例6)

実施例1で作製したものと同じ正極の両面に、実施例1で調製したものと同じセパレータ形成用のスラリーを、ディップ塗布機を用いて塗布し、波長365nmの紫外線を照度1081mW/cm2で10秒間照射し、その後乾燥して、厚みが20μmのセパレータを両面に有する正極を得た。

【0137】

そして、この正極と、実施例1で作製したものと同じ負極とを、正極の有するセパレータを間にして重ね合わせて作製した扁平状の巻回体電極群を使用した以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0138】

(実施例7)

無機微粒子(B)を添加しない以外は、実施例1と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが18μmのセパレータを作製した。

【0139】

そして、このセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0140】

(比較例1)

溶媒(a)に代えて酢酸エチル(SP値:9.1)を用いた以外は、実施例1と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが21μmのセパレータを作製した。

【0141】

そして、このセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0142】

(比較例2)

溶媒(a)に代えてトルエン(SP値:8.9)を用いた以外は、実施例1と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが21μmのセパレータを作製した。

【0143】

そして、このセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0144】

(比較例3)

溶媒(a)に代えてジイソブチルケトン(SP値:7.8)を用いた以外は、実施例1と同様にしてセパレータ形成用のスラリーの調製を試みたが、モノマーおよびオリゴマーが良好に溶解しなかったため、セパレータの作製を中止した。

【0145】

(比較例4)

溶媒(a)に代えて酢酸エチル(SP値:9.1)を用いた以外は、実施例7と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例7と同様にして、厚みが15μmのセパレータを作製した。

【0146】

そして、このセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0147】

(比較例5)

市販のポリオレフィン製微多孔膜(厚み20μm)をセパレータに用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0148】

実施例1〜7および比較例1、2、4、5の非水電解質二次電池に使用したセパレータについて、均一性、ガーレー値および空孔率を求めた。均一性は目視で評価し、ガーレー値および空孔率は前記の方法により求めた。

【0149】

また、実施例1〜7および比較例1、2、4、5の非水電解質二次電池について、以下の充放電試験および安全性評価のための昇温試験を行った。

【0150】

<充放電試験>

実施例および比較例の電池について、0.2Cの電流で4.2Vまで定電流充電し、その後4.2Vでの定電圧充電を行った。総充電時間は8時間とした。定電圧充電の終了時点で電流が0.02C以下にならなかった電池は微短絡が発生したものと判断し、微短絡により電圧が4.2Vに到達しなかった電池を1.0、電圧が4.2Vに到達しても電流値が減衰しない電池を0.5、電流値の減衰があり電圧も4.2Vに到達した電池を0としてポイント化し、ポイントの総和を測定電池数(実施例および比較例のそれぞれについて、各5個)で割って、短絡率を求めた。

【0151】

また、前記の定電圧充電後の各電池(微短絡が生じていなかった電池)について、内部抵抗を測定してから、0.2Cの電流値で2.5Vまで定電流放電を行った。

【0152】

次に、放電後の各電池について、前記と同じ条件で充電を行い、その後に0.2Cの電流で2.5Vまで定電流放電して、放電容量(0.2C放電容量)を求めた。更に、0.2C放電容量測定後の各電池について、前記と同じ条件で充電を行い、その後に1Cの電流で2.5Vまで定電流放電して、放電容量(1C放電容量)を求めた。そして、各電池について、1C放電容量を0.2C放電容量で除した値を百分率で表して、容量維持率を求めた。この容量維持率が高いほど、電池の負荷特性が良好であるといえる。

【0153】

<昇温試験>

実施例および比較例の電池について、充放電試験と同様の条件で充電を行った後、これらを恒温槽に入れ、30℃から150℃まで1℃/minの速度で昇温し、電池温度が150℃に到達した後、更に150℃で2時間保持し、その際の電池の最高到達温度を確認した。その後、各電池を恒温槽から取り出し、10時間室温で放冷した後に電池電圧を測定した。

【0154】

実施例1〜7および比較例1、2、4、5の非水電解質二次電池に使用したセパレータの構造および特性を表1に示し、実施例1〜7および比較例1、2、4、5の非水電解質二次電池の評価結果を表2に示す。

【0155】

【表1】

【0156】

【表2】

【0157】

表1および表2に示す通り、セパレータ形成用のスラリーの溶媒に、SP値が適正な溶媒(a)を使用した実施例1〜7の非水電解質二次電池に係るセパレータは、均一性が高く、また、ガーレー値が低く良好な透気度を有しており、微細かつ均質な細孔が良好に形成できていると考えられる。よって、このようなセパレータを用いた実施例1〜7の非水電解質二次電池は、内部抵抗が低く、短絡率も0で、また、負荷特性評価時の容量維持率も高く、信頼性に優れており、更に、昇温試験によっても短絡が認められず、通常のポリオレフィン製微多孔膜セパレータを用いた比較例5の非水電解質二次電池に比べて、高い安全性を有している。また、無機微粒子(B)を含有するセパレータを用いた実施例1〜6の非水電解質二次電池は、無機微粒子(B)を含有しないセパレータを用いた実施例7の非水電解質電池に比べて、昇温試験後の電池電圧が高く維持されており、セパレータの熱による寸法変化などがより少ないと考えられ、電池の安全性がより良好である。

【0158】

これに対し、セパレータ形成用のスラリーに、溶媒(a)に代えてSP値が高い溶媒を使用した比較例1、2の非水電解質二次電池に係るセパレータは、目視による均一性評価の際に凝集物を含む部分が認められ、また、空孔率が低く、ガーレー値が大きく透気度が劣っている。これは、紫外線照射により形成した樹脂(A)が、セパレータ形成用のスラリーの溶媒に膨潤もしくは一部溶解するために、孔の一部が塞がったためであると考えられる。そして、このようなセパレータを用いた比較例1、2の非水電解質二次電池では、セパレータのリチウムイオン透過性が劣っているためか、内部抵抗が高く、セパレータ中の少ない孔に電流が集中するためにリチウムデンドライトが形成されやすく、短絡率が高くなっており、信頼性に劣っている。なお、比較例2の電池は、充放電試験時の短絡率が1で、全ての電池に短絡が認められたため、負荷特性評価は実施できなかった。

【0159】

また、セパレータ形成用のスラリーに、溶媒(a)に代えてSP値が高い溶媒を使用し、かつ無機微粒子(B)を使用しなかった比較例4の非水電解質二次電池に係るセパレータは、目視では均一であったものの透明であり、空孔率が低く、ガーレー値が大きく透気度が劣っている。これは、紫外線照射により形成した樹脂(A)が、セパレータ形成用のスラリーの溶媒に膨潤もしくは一部溶解するために、孔の一部が塞がったことに加えて、比較例2に係るセパレータとは異なり、無機微粒子(B)を含有していないことから孔形成が更に進まなかったためであると考えられる。そして、このようなセパレータを用いた比較例4の電池は、充電をすることができなかったため、全ての評価を実施できなかった。

【0160】

(実施例8)

オリゴマーであるウレタンアクリレート:11質量部、モノマーであるジペントキシ化ペンタエリスリトールジアクリレート:3質量部、光重合開始剤である2,4,6−トリメチルベンゾイルビスフェニルホスフィンオキシド:0.4質量部、無機微粒子(B)であるベーマイト(平均粒径0.6μm ):30質量部、溶媒(b)であるデカン酸メチル(SP値:8.0):46.6質量部、および溶媒(c)である酢酸エチル(SP値:9.1):9質量部を用いた以外は、実施例1と同様にしてセパレータ形成用のスラリーを調製した。このスラリーに使用した溶媒(b)と溶媒(c)との体積比Vsc/Vsbは、0.189であった。

【0161】

そして、前記のスラリーを用いた以外は実施例1と同様にして、厚みが20μmのセパレータを作製し、このセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。前記のセパレータにおける樹脂(A)の体積VAと無機微粒子(B)の体積VBとの比VA/VBは、1.3であった。

【0162】

(実施例9)

溶媒(b)であるデカン酸メチルの量を41.7質量部に、溶媒(c)である酢酸エチルの量を13.9質量部に、それぞれ変更した以外は、実施例8と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが20μmのセパレータを作製した。なお、前記のセパレータ形成用のスラリーに使用した溶媒(b)と溶媒(c)との体積比Vsc/Vsbは、0.32であった。

【0163】

そして、前記のセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0164】

(実施例10)

オリゴマーであるウレタンアクリレート:8質量部、モノマーであるジペントキシ化ペンタエリスリトールジアクリレート:5質量部、光重合開始剤である2,4,6−トリメチルベンゾイルビスフェニルホスフィンオキシド:0.4質量部、無機微粒子(B)であるベーマイト(平均粒径0.6μm):15質量部、溶媒(b)であるデカン酸メチル:60.9質量部、および溶媒(c)である酢酸エチル:10.7質量部を用いた以外は、実施例8と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが15μmのセパレータを作製した。なお、前記のセパレータ形成用のスラリーに使用した溶媒(b)と溶媒(c)との体積比Vsc/Vsbは、0.17であり、前記のセパレータにおける樹脂(A)の体積VAと無機微粒子(B)の体積VBとの比VA/VBは、2.4であった。

【0165】

そして、前記のセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0166】

(実施例11)

溶媒(b)をジイソブチルケトン(SP値:7.8)に変更し、溶媒(c)をアセトン(SP値:9.8)に変更した以外は、実施例8と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが22μmのセパレータを作製した。なお、前記のセパレータ形成用のスラリーに使用した溶媒(b)と溶媒(c)との体積比Vsc/Vsbは、0.189であった。

【0167】

そして、前記のセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0168】

(実施例12)

無機微粒子(B)を添加しない以外は、実施例8と同様にしてセパレータ形成用のスラリーを調製し、このスラリーを用いた以外は実施例1と同様にして、厚みが18μmのセパレータを作製した。

【0169】

そして、このセパレータを用いた以外は、実施例1と同様にして非水電解質二次電池を作製した。

【0170】

(実施例13)

実施例8で調製したものと同じセパレータ形成用のスラリーを用いた以外は実施例5と同様にして、厚みが19μmのセパレータを両面に有する負極を得た。そして、この負極を用いた以外は、実施例5と同様にして非水電解質二次電池を作製した。

【0171】

(実施例14)

実施例8で調製したものと同じセパレータ形成用のスラリーを用いた以外は実施例6と同様にして、厚みが19μmのセパレータを両面に有する正極を得た。そして、この正極を用いた以外は、実施例6と同様にして非水電解質二次電池を作製した。

【0172】

実施例8〜14の非水電解質二次電池に使用したセパレータについて、実施例1の非水電解質二次電池に使用したセパレータなどと同様にして、均一性、ガーレー値および空孔率を求めた。また、実施例8〜14の非水電解質二次電池について、実施例1の非水電解質二次電池などと同様にして、充放電試験および安全性評価を行った。

【0173】

実施例8〜14の非水電解質二次電池に使用したセパレータの構造および特性を表3に示し、実施例8〜14の非水電解質二次電池の評価結果を表4に示す。なお、表3には、比較例1、5の非水電解質二次電池に使用したセパレータの構造および特性も併記し、表4には、比較例1、5の非水電解質二次電池の評価結果も併記する。

【0174】

【表3】

【0175】

【表4】

【0176】

表3および表4に示す通り、セパレータ形成用のスラリーの溶媒に、SP値が適正な溶媒(b)と溶媒(c)とを併用した実施例8〜14の非水電解質二次電池に係るセパレータは、均一性が高く、また、ガーレー値が低く良好な透気度を有しており、微細かつ均質な細孔が良好に形成できていると考えられる。よって、このようなセパレータを用いた実施例8〜14の非水電解質二次電池は、内部抵抗が低く、短絡率も0で、また、負荷特性評価時の容量維持率も高く、信頼性に優れており、更に、通常のポリオレフィン製微多孔膜セパレータを用いた比較例5の非水電解質二次電池に比べて、昇温試験における短絡にも改善が認められており、高い安全性を有しているといえる。また、無機微粒子(B)を含有するセパレータを用いた実施例8〜11、13、14の非水電解質二次電池は、無機微粒子(B)を含有しないセパレータを用いた実施例12の非水電解質電池に比べて、昇温試験後の電池電圧が高く維持されており、セパレータの熱による寸法変化などがより少ないと考えられ、電池の安全性がより良好である。

【産業上の利用可能性】

【0177】

本発明の電気化学素子は、従来から知られている電気化学素子と同様の用途に用いることができる。

【符号の説明】

【0178】

1 正極

2 負極

3 セパレータ

4 外装缶

5 絶縁体

6 電極群

7 正極集電板

8 負極集電板

9 蓋板

10 絶縁パッキング

11 端子

12 絶縁体

13 リード板

14 注液孔

15 安全弁

【特許請求の範囲】

【請求項1】

電気化学素子用セパレータを製造する方法であって、

エネルギー線の照射により重合可能なモノマーおよびオリゴマーの少なくとも一方と、溶解パラメータが8.1以上8.9未満の溶媒(a)とを少なくとも含有するセパレータ形成用組成物を、基材に塗布する工程と、

前記基材に塗布した前記セパレータ形成用組成物の塗膜にエネルギー線を照射して、架橋構造を有する樹脂(A)を形成する工程と、

エネルギー線照射後の前記セパレータ形成用組成物の塗膜を乾燥して、孔を形成する工程とを有することを特徴とする電気化学素子用セパレータの製造方法。

【請求項2】

電気化学素子用セパレータを製造する方法であって、

エネルギー線の照射により重合可能なモノマーおよびオリゴマーの少なくとも一方と、溶解パラメータが7以上8以下の溶媒(b)と、溶解パラメータが8.9以上9.9以下の溶媒(c)とを少なくとも含有するセパレータ形成用組成物を、基材に塗布する工程と、

前記基材に塗布した前記セパレータ形成用組成物の塗膜にエネルギー線を照射して、架橋構造を有する樹脂(A)を形成する工程と、

エネルギー線照射後の前記セパレータ形成用組成物の塗膜を乾燥して、孔を形成する工程とを有することを特徴とする電気化学素子用セパレータの製造方法。

【請求項3】

前記溶媒(b)の体積Vsbと前記溶媒(c)の体積Vscとの比Vsc/Vsbが、0.05〜0.7である請求項2に記載の電気化学素子用セパレータの製造方法。

【請求項4】

無機微粒子(B)を更に含有するセパレータ形成用組成物を使用する請求項1〜3のいずれかに記載の電気化学素子用セパレータの製造方法。

【請求項5】

前記無機微粒子(B)が、アルミナ、チタニア、シリカまたはベーマイトである請求項4に記載の電気化学素子用セパレータの製造方法。

【請求項6】

繊維状物(C)を更に含有するセパレータ形成用組成物を使用する請求項1〜5のいずれかに記載の電気化学素子用セパレータの製造方法。

【請求項7】

融点が80〜140℃の樹脂(D)、および加熱により液状の非水電解質を吸収して膨潤し且つ温度上昇と共に膨潤度が増大する樹脂(E)のうちの少なくとも一方を更に含有するセパレータ形成用組成物を使用する請求項1〜6のいずれかに記載の電気化学素子用セパレータの製造方法。

【請求項8】

請求項1〜7のいずれかに記載の電気化学素子用セパレータの製造方法により製造されたことを特徴とする電気化学素子用セパレータ。

【請求項9】

請求項4または5に記載の電気化学素子用セパレータの製造方法により製造され、前記樹脂(A)の体積VAと、前記無機微粒子(B)の体積VBとの比VA/VBが、0.6〜9であることを特徴とする電気化学素子用セパレータ。

【請求項10】

正極、負極、セパレータおよび非水電解質を有する電気化学素子であって、

前記セパレータが、請求項8または9に記載の電気化学素子用セパレータであることを特徴とする電気化学素子。

【請求項11】

前記セパレータが、正極および負極の少なくとも一方と一体化している請求項10に記載の電気化学素子。

【請求項1】

電気化学素子用セパレータを製造する方法であって、

エネルギー線の照射により重合可能なモノマーおよびオリゴマーの少なくとも一方と、溶解パラメータが8.1以上8.9未満の溶媒(a)とを少なくとも含有するセパレータ形成用組成物を、基材に塗布する工程と、

前記基材に塗布した前記セパレータ形成用組成物の塗膜にエネルギー線を照射して、架橋構造を有する樹脂(A)を形成する工程と、

エネルギー線照射後の前記セパレータ形成用組成物の塗膜を乾燥して、孔を形成する工程とを有することを特徴とする電気化学素子用セパレータの製造方法。

【請求項2】

電気化学素子用セパレータを製造する方法であって、

エネルギー線の照射により重合可能なモノマーおよびオリゴマーの少なくとも一方と、溶解パラメータが7以上8以下の溶媒(b)と、溶解パラメータが8.9以上9.9以下の溶媒(c)とを少なくとも含有するセパレータ形成用組成物を、基材に塗布する工程と、

前記基材に塗布した前記セパレータ形成用組成物の塗膜にエネルギー線を照射して、架橋構造を有する樹脂(A)を形成する工程と、

エネルギー線照射後の前記セパレータ形成用組成物の塗膜を乾燥して、孔を形成する工程とを有することを特徴とする電気化学素子用セパレータの製造方法。

【請求項3】

前記溶媒(b)の体積Vsbと前記溶媒(c)の体積Vscとの比Vsc/Vsbが、0.05〜0.7である請求項2に記載の電気化学素子用セパレータの製造方法。

【請求項4】

無機微粒子(B)を更に含有するセパレータ形成用組成物を使用する請求項1〜3のいずれかに記載の電気化学素子用セパレータの製造方法。

【請求項5】

前記無機微粒子(B)が、アルミナ、チタニア、シリカまたはベーマイトである請求項4に記載の電気化学素子用セパレータの製造方法。

【請求項6】

繊維状物(C)を更に含有するセパレータ形成用組成物を使用する請求項1〜5のいずれかに記載の電気化学素子用セパレータの製造方法。

【請求項7】

融点が80〜140℃の樹脂(D)、および加熱により液状の非水電解質を吸収して膨潤し且つ温度上昇と共に膨潤度が増大する樹脂(E)のうちの少なくとも一方を更に含有するセパレータ形成用組成物を使用する請求項1〜6のいずれかに記載の電気化学素子用セパレータの製造方法。

【請求項8】

請求項1〜7のいずれかに記載の電気化学素子用セパレータの製造方法により製造されたことを特徴とする電気化学素子用セパレータ。

【請求項9】

請求項4または5に記載の電気化学素子用セパレータの製造方法により製造され、前記樹脂(A)の体積VAと、前記無機微粒子(B)の体積VBとの比VA/VBが、0.6〜9であることを特徴とする電気化学素子用セパレータ。

【請求項10】

正極、負極、セパレータおよび非水電解質を有する電気化学素子であって、

前記セパレータが、請求項8または9に記載の電気化学素子用セパレータであることを特徴とする電気化学素子。

【請求項11】

前記セパレータが、正極および負極の少なくとも一方と一体化している請求項10に記載の電気化学素子。

【図1】

【図2】

【図2】

【公開番号】特開2013−80691(P2013−80691A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2012−56152(P2012−56152)

【出願日】平成24年3月13日(2012.3.13)

【特許番号】特許第5113944号(P5113944)

【特許公報発行日】平成25年1月9日(2013.1.9)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成24年3月13日(2012.3.13)

【特許番号】特許第5113944号(P5113944)

【特許公報発行日】平成25年1月9日(2013.1.9)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]