電気化学装置用電極、固体電解質/電極接合体及びその製造方法

【課題】 高容量かつ低抵抗な特性を有する電気化学装置、特にリチウムイオン二次電池用負極、アルカリ蓄電池用正極、燃料電池の電極、あるいはキャパシタ電極を提供する。

【解決手段】 ナノサイズの微細柱状突起101を有する金属構造体103を構築し、この金属構造体の表面に電極活物質102を形成する。ナノサイズの微小突起を有する金属構造体は、例えば、微細孔を有する基板の表面に電極材料となる金属層をめっきによって形成したのち、基板を溶解除去することによって形成することができる。基板の微細孔の部分に充填された金属が微小突起群となる。活物質はめっきによって金属を析出させることによって形成することができる。導電性骨格に活物質が直接接触するため、活物質同士を接続するための導電剤を一切添加しなくてもよい。

【解決手段】 ナノサイズの微細柱状突起101を有する金属構造体103を構築し、この金属構造体の表面に電極活物質102を形成する。ナノサイズの微小突起を有する金属構造体は、例えば、微細孔を有する基板の表面に電極材料となる金属層をめっきによって形成したのち、基板を溶解除去することによって形成することができる。基板の微細孔の部分に充填された金属が微小突起群となる。活物質はめっきによって金属を析出させることによって形成することができる。導電性骨格に活物質が直接接触するため、活物質同士を接続するための導電剤を一切添加しなくてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気化学反応により物質を変換、製造あるいは検出する電気化学装置の電極に関する。また、電極と固体電解質との接合体に関する。更に、それらの製造方法に関する。

【0002】

本発明は、燃料電池、リチウムイオン二次電池、キャパシタ、センサ等の電気化学装置の電極に使用するのに好適である。

【背景技術】

【0003】

近年、携帯電話や携帯型ノートパソコン等のモバイル端末の普及により、その電力源となる電源の役割が重要視されている。これらの電源には小型化、軽量化が求められると共に、高容量であり、劣化しにくいことが求められる。リチウムイオン二次電池は、動作電圧が高く、エネルギー密度が高いため、このようなモバイル端末の電池として好適である。また、ダイレクトメタノール形燃料電池もモバイル端末の電源として期待を集めている。

【0004】

リチウムイオン二次電池において、正極材料にはLiCoO2やマンガンスピネルを主成分とする電極活物質が使用されており、負極材料には黒鉛をはじめとする炭素材料が使用されるようになってきている。これらの電極活物質を電極として成型するために、導電助剤と呼ばれる炭素粒子やバインダーなどを、電極活物質と混練して用いている。そのため、電流の流れる経路は電極反応の進行する活物質表面から導電助剤などの骨格を経由して外部へと流れる経路になる。しかし、電極活物質がそれぞれ独立した粒子であるが故に抵抗が大きく、実質的に電極反応に寄与しない粒子が多く存在している。

【0005】

リチウムイオン二次電池の安全性を高める目的で、固体電解質を用いることが提案されているが、活物質と固体電解質とを均一に接触させることが難しいために、電極反応に寄与しない活物質が多くなってしまう。

【0006】

また、ダイレクトメタノール形燃料電池において、燃料極、空気極のそれぞれの電極で触媒と呼ばれる白金などの貴金属をナノサイズの粒子にして炭素材料に担持して用いている。これらの電極でも、貴金属粒子をバインダーなどと混練成形して電極として用い、固体高分子電解質と組み合わせて使用することが提案されている。しかし、ナノサイズの触媒は電解質に埋まってしまうなど、有効に利用されているとは言い難い。

【0007】

このような従来技術に関連する技術文献としては、例えば特許文献1、2がある。

【0008】

【特許文献1】特開2004−349164号公報(特許請求の範囲)

【特許文献2】特開昭50−36935号公報(特許請求の範囲)

【発明の開示】

【発明が解決しようとする課題】

【0009】

電池の電極は、電極の反応に寄与する活物質、活物質の導電パスとなる導電助剤、外部へ電流を流すための集電体から構成される。しかしながら、導電助剤の骨格から活物質が物理的に結着していない場合や、活物質から集電体に電流が流れる経路が長く抵抗が大きい場合など、電池の活物質から外部への導電パスが限定されるために内部抵抗が大きく、電極反応に寄与できない活物質が発生すると考えられる。

【0010】

また、従来の電極構造の場合、充放電に伴う体積変化や応力により活物質と導電助剤の剥離が発生し、集電性の劣化や微粉化による容量劣化が大きくなるという問題がある。集電性の劣化により電池の内部抵抗が上昇するため、良好な電池特性が得られないという問題もある。これらの原因は、炭素材料に含まれた金属の膨張収縮によって、電極を構成する粒子間の密度が疎になり、その結果、導電パスが減少し、更に、充放電を繰り返すと導電パスが不完全になり、充放電に寄与できない部分が発生するためと考えられる。

【0011】

電解質にポリマー形の固体高分子膜を使用することで、電池の安全性を向上させることは可能である。しかしながら、従来の電極構造の場合、電極の活物質と固体電解質膜との界面形成が困難であり、実質的に反応に寄与できない活物質が存在するという問題がある。

【0012】

以上のように、電気化学装置における電極の構造は、その性能に大きく関与しているが、活物質を有効に利用できていないという共通の課題が存在している。

【0013】

本発明は上記課題を踏まえてなされたものであり、その目的は、高容量かつ低抵抗な特性を有する電気化学装置用電極、特にリチウムイオン二次電池用負極、アルカリ蓄電池用正極、燃料電池の電極、あるいはキャパシタ電極を提供することにある。

【課題を解決するための手段】

【0014】

本発明は、ナノサイズの微小突起群を有する金属構造体を構築し、その金属構造体の表面に電池活物質を形成したものである。ナノサイズの微小突起を有する金属構造体は、微細孔を有する基板の表面に電極材料となる金属層をめっきによって形成したのち、基板を溶解除去することによって形成することができる。基板の微細孔の部分に充填された金属が微小突起群となる。活物質はめっきによって金属を析出させることによって形成することができる。

【発明の効果】

【0015】

本発明によれば、集電体となる金属構造体の表面に活物質が直接接触している電極が、導電助剤なしで得られる。本発明の電極は、電極内の抵抗が小さく、また、活物質が有効利用できるため、その分だけ電極の容量密度が向上する。

【発明を実施するための最良の形態】

【0016】

本発明の実施態様について、下記に記載する。

(1)微小突起群を有する金属構造体と、微小突起の表面に直接形成された活物質とからなる電気化学装置用電極。

(2)微小突起が柱状である前記電気化学装置用電極。

(3)金属構造体がニッケル又は銅により形成されている前記電気化学装置用電極。

(4)活物質が、めっきによって活物質となる金属を析出させることによって形成されている前記電気化学装置用電極。

(5)微小突起群を有する金属構造体がニッケルよりなり、微小突起の表面に電解酸化によって水酸化ニッケルが形成されているアルカリ蓄電池用正極。

(6)微小突起群を有する金属構造体がニッケルよりなり、微小突起の表面に電解酸化によって水酸化ニッケルが形成されているキャパシタ用電極。

(7)微小突起群を有する金属構造体がニッケルよりなり、微小突起の表面に電解析出によってルテニウムが形成され、ルテニウムの上に白金が形成されている燃料電池用電極。

(8)微小突起群を有する金属構造体がニッケルよりなり、微小突起の表面に電解析出によってルテニウムが形成され、その上に電解酸化によってルテニウム酸化物が形成されているキャパシタ用電極。

(9)微小突起群を有する金属構造体がニッケルよりなり、微小突起の表面に電解析出によってニッケルスズ合金もしくは錫コバルト合金が形成され、リチウム化されているリチウムイオン二次電池用負極。

(10)微小突起群を有する金属構造体が銅よりなり、微小突起の表面に電解析出によって銅スズ合金もしくは錫コバルト合金が形成され、リチウム化されているリチウムイオン二次電池用負極。

(11)微小突起群を有する金属構造体が銅よりなり、微小突起の表面に電解析出によって銀が形成されている酸素濃度センサ用電極。

(12)電極と固体電解質とを接合してなる固体電解質/電極接合体において、前記電極が微小突起群を有する金属構造体と、前記金属構造体の微小突起の表面に直接形成されている活物質とからなる固体電解質/電極接合体。

(13)活物質が、めっきによって活物質となる金属を析出させることによって形成されていることを前記固体電解質/電極接合体。

(14)金属構造体の微小突起が固体電解質の中に埋め込まれている前記固体電解質/電極接合体。

(15)金属構造体がニッケルにより形成され、活物質が電解析出によって形成されたルテニウムと白金よりなり、ルテニウムの上に白金が形成されている前記固体電解質/電極接合体。

(16)金属構造体が銅により形成され、活物質が電解析出によって形成された銅スズ合金よりなる前記固体電解質/電極接合体。

(17)微細孔を有する基板の表面にめっきによって電極材料となる金属の層を形成した後、前記基板を溶解除去することによって微小突起群を有する金属構造体を製造し、その後、微小突起の表面にめっきによって活物質となる金属を析出させる電気化学装置用電極の製造方法。

(18)アルミニウムよりなる基板の表面に陽極酸化によって微細孔を有するアルミナ膜を形成する工程、アルミナ膜の表面に電極材料となる金属の層をめっきによって形成する工程、前記基板の孔底を溶解除去したのち孔の部分に電極材料となる金属を充填して微小突起を形成する工程、前記アルミナ膜を溶解除去して微小突起群を有する金属構造体を得る工程、および前記金属構造体の微小突起の表面に活物質となる金属をめっきによって析出させる工程を順次有する電気化学装置用電極の製造方法。

(19)アルミナ膜の表面に電極材料となる金属の層を形成するに当たり、まず、シード層を形成し、その後、シード層の上に金属層をめっきによって形成する電気化学装置用電極の前記製造方法。

(20)微細孔を有する基板の表面にめっきによって電極材料となる金属の層を形成した後、前記基板を溶解除去することによって微小突起群を有する金属構造体を製造し、その後、微小突起の表面にめっきによって活物質となる金属を析出させることにより電極を製造し、前記電極を固体電解質に押圧して固体電解質と電極とが一体化した接合体を形成する固体電解質/電極接合体の製造方法。

【0017】

本発明の電極は電気化学装置に使用されるものであることから、微小突起の径は10nm〜1μm、高さは100nm〜50μmであることが好ましい。また、微小突起の表面に析出させる活物質は、白金、ルテニウム、ニッケル、パラジウム、コバルト、タングステン、モリブデン、銅、金、銀或いはスズなどであることが好ましい。また、電極の集電体部分はニッケル又は銅よりなることが好ましい。

【実施例1】

【0018】

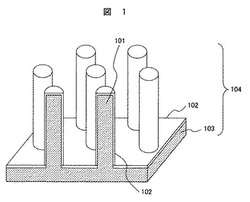

図1は、本発明による電気化学装置用電極の一例を示した斜視図である。電極104は、円柱状微小突起101を有する金属構造体103と電極活物質102により構成される。微小突起の形状は、図1では円柱状であるが、図3に示すように角柱状微小突起302であってもよく、円柱状の突起と角柱状の突起が混在していてもかまわない。微小突起の形状には特にとらわれない。

【0019】

図1に示す形状の電気化学装置用電極を図2の(a)〜(f)に示す製造工程によって製造した。

【0020】

図2(a)は微細孔を有する基板を示している。この基板はアルミニウム板201を酸性溶液、例えばシュウ酸、クロム酸、硫酸等の溶液中で陽極酸化することによって形成することができる。アルミニウム板201の表面に、陽極酸化アルミナ202が形成され、細孔203が規則的に配列したものが得られる。細孔203の径は化成電圧を制御することにより、5〜200nmの範囲内で任意の大きさに調整することが可能である。細孔203の径を更に大きくしたい場合には、陽極酸化後に酸処理を行うことが望ましく、孔部を溶解して細孔径を1000nm程度まで拡大することができる。細孔のアスペクト比を上げたい場合には、低温条件下で、長時間陽極酸化を行うことが望ましい。

【0021】

次に、前記基板を微細多孔鋳型として、微細孔を有する金属構造体を製造する。本実施例では、細孔径が平均30nmで、孔深さが10μmである微細多孔鋳型204の陽極酸化アルミナ202表面に、図2(b)に示すようにニッケルシード層205を無電解めっき方法によって、約50nmの厚みに形成した。ニッケルシード層205の形成は、スパッタリング法や蒸着法などによっても良い。ここで用いたニッケル無電解めっき液は上村工業製のNPR−4液であり、析出膜はリンを約7%含むニッケルとリンの合金膜である。

【0022】

次に、このニッケルシード層205に、電解めっき方法によって、図2(c)示すようにニッケル膜206を15μmの厚みに形成した。このニッケル膜206はスルファミン酸ニッケル浴によって、3mA/cm2の電流密度で形成したが、これに限定されるものではなく、ワット浴などを用いることもできる。本実施例では、スルファミン酸ニッケル浴として、360g/dm3のスルファミン酸ニッケルと、5g/dm3の塩化ニッケルと、30g/dm3のホウ酸を溶解させた液を用いた。

【0023】

次に、アルミニウム板201を塩化水銀によりエッチング溶解し、続いて、0.3mol/dm3リン酸処理することによって、細孔203の孔底を溶解し、図2(d)に示すように、ニッケル膜206の表面に貫通孔203aを形成した。

【0024】

次に、スルファミン酸ニッケル電解めっきによって、貫通孔203aの内部にニッケルを充填し、微小突起208を形成した。この微小突起208は0.5mA/cm2の電流密度で形成した。次に、残存する陽極酸化アルミナ202を0.1mol/dm3の水酸化ナトリウム溶液中で溶解し、細孔209を形成した。このようにして、図2(e)に示すように微細孔を有する金属構造体210を製造した。このとき得られる金属構造体210の微小突起208の径は、出発材料として用いた陽極酸化アルミナ202の細孔径とほぼ同等の30nmであり、膜厚は陽極酸化アルミナ202の孔深さより小さく、2μm程度のものが得られた。このようにして得られた微小突起の形状を図4の顕微鏡写真で示す。

【0025】

次に、図2(e)で得られた金属構造体210をアルカリ水溶液、具体的には2mol/dm3の水酸化ナトリウム水溶液中で電解酸化し、微小突起208の表面及び細孔209の孔底に水酸化ニッケルよりなる電極活物質220を形成した。ここで、ニッケルが水酸化ニッケルに転化する際には、その体積が約2倍になるため、ニッケル表面から10nm程度電解酸化を行った。本実施例では、ニッケルよりなる微小突起208を電極酸化することにより水酸化ニッケルに転化させたが、金属構造体を電極として、ニッケル塩水溶液、もしくはコバルト塩を含むニッケル塩水溶液中で水酸化ニッケル活物質を電解析出させても良い。

【0026】

以上のように、本実施例によれば、ニッケルよりなる金属構造体の微小突起の表面に活物質を直接形成することができる。本発明の電極は、導電性骨格に活物質が直接接触するため、活物質同士を接続するための導電剤を一切添加しなくて良い。本実施例の電極は、高利用率で高容量密度のアルカリ蓄電池用正極や、キャパシタ用電極として好適である。

【実施例2】

【0027】

本実施例では、実施例1と同様の方法によりニッケルよりなる金属構造体を製造し、ニッケルよりなる微小突起の表面に、活物質としてルテニウムと白金を形成した。具体的には、金属構造体を0.05mol/dm3の塩化ルテニウムを含むアルカリ水溶液中で電解析出させることにより、微小突起の表面にルテニウム金属膜を形成した。ニッケルの表面から5nm程度の厚みになるように電流を検知しながら定電位でルテニウムを電解析出させた。

【0028】

続いて、0.03mol/dm3の塩化白金酸塩を含む水溶液中で、パルス電流を用いて、電解析出させることにより、ルテニウム金属膜の表面に白金を析出させた。ルテニウム金属膜の表面に粒状の白金を形成させることができた。

【0029】

図5に、得られた電極の斜視図を示す。金属構造体210の微小突起208の表面にルテニウム金属膜502が直接形成され、その上に粒状の白金503が形成されている。

【0030】

本実施例によれば、微小突起を有する金属構造体の表面に電極触媒として活性の高い白金とルテニウムの複合層を直接形成することができる。本発明の電極は、導電性骨格に活物質が直接接触するため、活物質同士を接続するための導電剤は不要である。本実施例の電極は、高価な貴金属を高利用率で使用するのに適しており、燃料電池の電極として提供することができる。

【実施例3】

【0031】

本実施例では、実施例1と同様の方法によって、微小突起を有する金属構造体を製造し、ニッケルよりなる微小突起の表面に、ルテニウム金属膜とルテニウム酸化膜からなる多層膜を形成した。

【0032】

具体的には、金属構造体を0.05mol/dm3の塩化ルテニウムを含むアルカリ水溶液中で電解析出させることにより、表面にルテニウム金属膜を形成した。続いて、水酸化ナトリウムの溶液中で、電解酸化させることによって、ルテニウム金属膜の表面部分を酸化し、ルテニウム酸化膜を形成した。なお、アルカリ水溶液であれば、水酸化ナトリウムに限らなくても良い。

【0033】

本実施例においても、導電性骨格に活物質が直接形成できるため、活物質同士を接続するための導電剤を一切添加しなくても良い。本実施例の電極は高性能のキャパシタ電極として提供することができる。

【実施例4】

【0034】

本実施例では、実施例1と同様の方法によってニッケル製の微小突起を有する金属構造体を製造し、微小突起の部分にニッケルとスズの合金膜を形成した。

【0035】

具体的には、金属構造体を0.1mol/dm3の硫酸ニッケルと0.5mol/dm3の塩化スズを含む水溶液中で電解析出させることにより、微小突起の表面にニッケルとスズの合金を形成した。微小突起の表面から15nm程度の厚みになるように電流を検知しながら定電位で電解析出させた。続いて、電解質としてエチレンカーボネートとジエチレンカーボネートを、エチレンカーボネート:ジエチレンカーボネート=3:7で混合したものに、支持塩としてLiClO4を加えたものを用い、ニッケルとスズの合金で表面被覆された金属構造体に還元電流を流すことで、リチウム化した。

【0036】

本実施例によれば、ニッケルよりなる金属構造体の表面に電極活物質であるニッケルとスズの合金層を直接設けることができる。本実施例では、導電性骨格に活物質が直接接触するようになるため、活物質同士を接続するための導電剤は一切添加しなくて良い。本実施例の電極は、リチウムイオン二次電池の負極として提供することができる。

【実施例5】

【0037】

実施例1と同様の方法によって、微細多孔鋳型を製造した。この微細多孔鋳型の陽極酸化アルミナの表面に無電解ニッケルホウ素合金めっきを施し、図2(c)の状態にした。次に、実施例1と同様の方法によりアルミニウム板を溶解除去して図2(d)の状態にし、陽極酸化アルミナによって囲まれた孔の部分に電気めっきによってニッケルを充填した後、アルミナを溶解除去して、図2(e)の状態にした。次に、ニッケル充填部分の表面に実施例2のときと同様にして、ルテニウムと白金を順次形成した。このようにして、白金とルテニウムよりなる活物質を表面に有する、図5と同様の形状を有する電極を製造した。

【0038】

次に、この電極を固体高分子膜と接合して一体化した。一体化に当たって、図8および図9に示す構造の転写装置を用いた。図8は転写装置の全体構成を示したものであり、電極701と固体高分子膜722をセットした状態で示してある。図9は図8における電極701と固体高分子膜722の近傍を拡大して示したものである。

【0039】

電極と固体高分子膜を接合するプロセスの手順を説明する。まず、電極701を用いて、固体高分子膜722と張り合わせて成形するプロセスを説明する。電極701を位置決めして組み合わせた後、図8のステージ718上に基板721と固体高分子膜722をセットする。図8の転写装置は真空チャンバ717、フレーム715、ヘッド716、支持体719、加圧機構723を備えており、ステージ718には加熱機構が設けられている。真空チャンバを0.1Torr以下に減圧し、125℃に加熱した上で、12MPaで10分間保持して加圧する。次に、100℃以下になるまで放冷し、その後、大気開放を行う。室温にて電極を転写装置から取り出すと、固体高分子膜と電極との複合体が得られる。

【0040】

固体高分子膜としては、たとえば燃料電池用イオン交換膜として最も典型的なポリパーフルオロスルホン酸を成膜して用いることができる。ポリパーフルオロスルホン酸の例としては、米国デュポン社製の商品名ナフィオン、旭硝子(株)製の商品名フレミオン、旭化成工業(株)製の商品名アシプレックス等があげられる。本実施例ではナフィオンシートを用いた。

【0041】

前述した手順に従い、ナフィオンシ−トの高分子電解質膜に電極を押圧し、プレス成形したところ、高分子電解質膜に電極の微小突起が埋め込まれた複合膜を形成することができた。電極活物質を有する金属構造体を固体高分子膜に直接形成したために、電極活物質と固体高分子膜の接点が多く、電極活物質を高利用率で利用することができる。図6に、このようにして得られた固体電解質/電極接合体の斜視図を示す。電極の微小突起208と電極活物質602が固体電解質603の中に埋め込まれている。

【0042】

本実施例においては、燃料電池のアノード電極とカソード電極について、それぞれ高分子電解質膜と接合したものを作り、それを接合して固体電解質/電極接合体を製造した。しかし、これに限るものではなく、電解質膜の両側に電極を配置して、電解質膜の両面から同時に押圧することによって、電解質膜と電極の接合体を製造してもよい。このようにして得られる高分子電解質膜と電極の接合体を図7に示す。図7では、固体電解質603を挟んで、アノード側金属膜605とアノード側電極活物質606よりなるアノード電極と、カソード側金属膜607とカソード側電極活物質608よりなるカソード電極が接合されている。

【0043】

本実施例によれば、電極抵抗が小さく、高価な貴金属触媒の利用効率が高い電極を提供することができ、燃料電池の効率向上を図ることができる。また、プレス成形による簡単な製造技術で電解質と電極を接合することができる。

【実施例6】

【0044】

実施例4に記載の製造方法により得られたリチウムイオン二次電池用負極と固体高分子膜を、実施例5に記載した方法によって接合して、電極と固体高分子膜の接合体を得た。

【0045】

リチウムイオン二次電池用固体高分子膜の典型的なものとしては、ポリエチレンオキシド系ポリマーやカーボネート系ポリマーがある。本実施例では、ポリエチレンオキシドを用いた。

【0046】

本実施例によれば、電極活物質と固体高分子膜の接点が多く、電極活物質を高利用率で利用することができる。また、電極抵抗が小さく、活物質の利用効率が高い電極を提供することができる。さらに、プレス成形による簡単な製造技術で、電解質と電極の接合体を得ることができる。

【実施例7】

【0047】

本実施例では、実施例1と同様の方法により、銅の柱状構造体を製造した。具体的には、アルミナ板に陽極酸化処理を施すことによって微細孔を有する基板を製造した。この基板を微細多孔鋳型として、陽極酸化アルミナの表面に銅層を無電解めっき方法によって約50nmの厚みに形成した。無電解めっき液には日立化成工業(株)製のCAST−2000液を用いた。次に、この銅層をシード層として電解めっき法によって銅膜を15μmの厚みに形成した。電解めっきは、200g/dm3の硫酸銅と100g/dm3の硫酸を含む硫酸銅めっき液を用いて、5mA/cm2の電流密度で形成したが、これに限定されるものではなく、市販の添加剤などを加えても良い。次で、アルミニウムを溶解し、リン酸処理することで孔底を溶解した。その後、前述の電解銅めっきと同じ方法によって、0.5mA/cm2の電流密度で孔の内部に銅を充填した。次に、残存するアルミナを水酸化ナトリウム溶液中で溶解して、微小突起群を有する銅製の金属構造体を得た。

【0048】

得られた金属構造体を0.1mol/dm3の塩化スズを含む水溶液中で電解析出させ、銅の表面に銅とスズの合金を形成した。銅の表面から15nm程度の厚みとなるように電流を検知しながら、定電位で電解析出させた。続いて、電解質としてエチレンカーボネートとジエチレンカーボネートを、エチレンカーボネート:ジエチレンカーボネート=3:7で混合したものに、支持塩としてLiClO4を加えたものを用い、銅とスズの合金で表面被覆された金属構造体に還元電流を流すことで、リチウム化した。

【0049】

以上のように、本実施例によれば、微小突起群を有する銅製の金属銅構造体表面に電極活物質である銅とスズの合金層を直接形成することができる。本実施例では、導電性骨格に活物質が直接接触するため、活物質同士を接続するための導電剤を一切添加しなくてもよい。柱状構造体に電気抵抗値の低い銅を用いたことで、電極の抵抗値を低減することができる。このような電極は、リチウムイオン二次電池の負極として好適である。

【実施例8】

【0050】

本実施例では、実施例7と同様の方法により微小突起群を有する銅製の金属構造体を製造した。その後、この金属構造体を0.1mol/dm3のシアン化銀を含む水溶液中で電解析出させ、銅の表面に銀を形成した。銅表面から20nm程度の厚みとなるように電流を検知しながら定電位で電解析出させた。

【0051】

以上のように、本実施例によれば、銅製の金属構造体の表面に電極活物質である銀層を直接形成することができる。導電性骨格に活物質が直接接触するため、活物質同士を接続するための導電剤を一切添加しなくてもよい。また、高価な銀を有効に利用することができる。本実施例の電極は、酸素濃度センサの電極として好適である。

【実施例9】

【0052】

本実施例では、実施例1と同様の方法によってニッケル製の微小突起を有する金属構造体を製造し、微小突起の部分にコバルトとスズの合金膜を形成した。

【0053】

具体的には、金属構造体を0.1mol/dm3の硝酸コバルトと0.1mol/dm3の塩化スズを含む水溶液中で電解析出させることにより、微小突起の表面にコバルトとスズの合金を形成した。微小突起の表面から15nm程度の厚みになるように電流を検知しながら定電位で電解析出させた。続いて、電解質としてエチレンカーボネートとジエチレンカーボネートを、エチレンカーボネート:ジエチレンカーボネート=3:7で混合したものに、支持塩としてLiClO4を加えたものを用い、コバルトとスズの合金で表面被覆された金属構造体に還元電流を流すことにより、リチウム化した。

【0054】

本実施例によれば、ニッケルよりなる金属構造体の表面に電極活物質であるコバルトとスズの合金層を直接設けることができる。本実施例では、導電性骨格に活物質が直接接触するようになるため、活物質同士が接続するための導電剤は一切添加しなくて良い。本実施例の電極は、リチウムイオン二次電池の負極として提供することができる。

【図面の簡単な説明】

【0055】

【図1】本発明による電極の一実施例を示した斜視図である。

【図2】図1の電極の製造工程を示すフロー図である。

【図3】微小突起群を有する金属構造体の別の例を示した斜視図である。

【図4】微小突起群の形状を示した顕微鏡写真である。

【図5】本発明による電極の他の実施例を示した斜視図である。

【図6】固体電解質と電極を一体化した固体電解質/電極接合体の斜視図である。

【図7】固体電解質/電極接合体の他の例を示した断面図である。

【図8】固体電解質と電極を接合する装置の概略図である。

【図9】図8の装置の一部分を拡大して示した拡大図である。

【符号の説明】

【0056】

101…円柱状突起、102…電極活物質、103…金属構造体、104…電極、201…アルミニウム板、202…陽極酸化アルミナ、203…細孔、203a…貫通孔、204…微細多孔鋳型、205…ニッケルシード層、206…ニッケル膜、208…微小突起、209…細孔、210…金属構造体、302…角柱状微小突起、502…ルテニウム金属膜、503…白金、602…電極活物質、603…固体電解質、605…アノード側金属膜、606…アノード側電極活物質、607…カソード側金属膜、608…カソード側電極活物質。

【技術分野】

【0001】

本発明は、電気化学反応により物質を変換、製造あるいは検出する電気化学装置の電極に関する。また、電極と固体電解質との接合体に関する。更に、それらの製造方法に関する。

【0002】

本発明は、燃料電池、リチウムイオン二次電池、キャパシタ、センサ等の電気化学装置の電極に使用するのに好適である。

【背景技術】

【0003】

近年、携帯電話や携帯型ノートパソコン等のモバイル端末の普及により、その電力源となる電源の役割が重要視されている。これらの電源には小型化、軽量化が求められると共に、高容量であり、劣化しにくいことが求められる。リチウムイオン二次電池は、動作電圧が高く、エネルギー密度が高いため、このようなモバイル端末の電池として好適である。また、ダイレクトメタノール形燃料電池もモバイル端末の電源として期待を集めている。

【0004】

リチウムイオン二次電池において、正極材料にはLiCoO2やマンガンスピネルを主成分とする電極活物質が使用されており、負極材料には黒鉛をはじめとする炭素材料が使用されるようになってきている。これらの電極活物質を電極として成型するために、導電助剤と呼ばれる炭素粒子やバインダーなどを、電極活物質と混練して用いている。そのため、電流の流れる経路は電極反応の進行する活物質表面から導電助剤などの骨格を経由して外部へと流れる経路になる。しかし、電極活物質がそれぞれ独立した粒子であるが故に抵抗が大きく、実質的に電極反応に寄与しない粒子が多く存在している。

【0005】

リチウムイオン二次電池の安全性を高める目的で、固体電解質を用いることが提案されているが、活物質と固体電解質とを均一に接触させることが難しいために、電極反応に寄与しない活物質が多くなってしまう。

【0006】

また、ダイレクトメタノール形燃料電池において、燃料極、空気極のそれぞれの電極で触媒と呼ばれる白金などの貴金属をナノサイズの粒子にして炭素材料に担持して用いている。これらの電極でも、貴金属粒子をバインダーなどと混練成形して電極として用い、固体高分子電解質と組み合わせて使用することが提案されている。しかし、ナノサイズの触媒は電解質に埋まってしまうなど、有効に利用されているとは言い難い。

【0007】

このような従来技術に関連する技術文献としては、例えば特許文献1、2がある。

【0008】

【特許文献1】特開2004−349164号公報(特許請求の範囲)

【特許文献2】特開昭50−36935号公報(特許請求の範囲)

【発明の開示】

【発明が解決しようとする課題】

【0009】

電池の電極は、電極の反応に寄与する活物質、活物質の導電パスとなる導電助剤、外部へ電流を流すための集電体から構成される。しかしながら、導電助剤の骨格から活物質が物理的に結着していない場合や、活物質から集電体に電流が流れる経路が長く抵抗が大きい場合など、電池の活物質から外部への導電パスが限定されるために内部抵抗が大きく、電極反応に寄与できない活物質が発生すると考えられる。

【0010】

また、従来の電極構造の場合、充放電に伴う体積変化や応力により活物質と導電助剤の剥離が発生し、集電性の劣化や微粉化による容量劣化が大きくなるという問題がある。集電性の劣化により電池の内部抵抗が上昇するため、良好な電池特性が得られないという問題もある。これらの原因は、炭素材料に含まれた金属の膨張収縮によって、電極を構成する粒子間の密度が疎になり、その結果、導電パスが減少し、更に、充放電を繰り返すと導電パスが不完全になり、充放電に寄与できない部分が発生するためと考えられる。

【0011】

電解質にポリマー形の固体高分子膜を使用することで、電池の安全性を向上させることは可能である。しかしながら、従来の電極構造の場合、電極の活物質と固体電解質膜との界面形成が困難であり、実質的に反応に寄与できない活物質が存在するという問題がある。

【0012】

以上のように、電気化学装置における電極の構造は、その性能に大きく関与しているが、活物質を有効に利用できていないという共通の課題が存在している。

【0013】

本発明は上記課題を踏まえてなされたものであり、その目的は、高容量かつ低抵抗な特性を有する電気化学装置用電極、特にリチウムイオン二次電池用負極、アルカリ蓄電池用正極、燃料電池の電極、あるいはキャパシタ電極を提供することにある。

【課題を解決するための手段】

【0014】

本発明は、ナノサイズの微小突起群を有する金属構造体を構築し、その金属構造体の表面に電池活物質を形成したものである。ナノサイズの微小突起を有する金属構造体は、微細孔を有する基板の表面に電極材料となる金属層をめっきによって形成したのち、基板を溶解除去することによって形成することができる。基板の微細孔の部分に充填された金属が微小突起群となる。活物質はめっきによって金属を析出させることによって形成することができる。

【発明の効果】

【0015】

本発明によれば、集電体となる金属構造体の表面に活物質が直接接触している電極が、導電助剤なしで得られる。本発明の電極は、電極内の抵抗が小さく、また、活物質が有効利用できるため、その分だけ電極の容量密度が向上する。

【発明を実施するための最良の形態】

【0016】

本発明の実施態様について、下記に記載する。

(1)微小突起群を有する金属構造体と、微小突起の表面に直接形成された活物質とからなる電気化学装置用電極。

(2)微小突起が柱状である前記電気化学装置用電極。

(3)金属構造体がニッケル又は銅により形成されている前記電気化学装置用電極。

(4)活物質が、めっきによって活物質となる金属を析出させることによって形成されている前記電気化学装置用電極。

(5)微小突起群を有する金属構造体がニッケルよりなり、微小突起の表面に電解酸化によって水酸化ニッケルが形成されているアルカリ蓄電池用正極。

(6)微小突起群を有する金属構造体がニッケルよりなり、微小突起の表面に電解酸化によって水酸化ニッケルが形成されているキャパシタ用電極。

(7)微小突起群を有する金属構造体がニッケルよりなり、微小突起の表面に電解析出によってルテニウムが形成され、ルテニウムの上に白金が形成されている燃料電池用電極。

(8)微小突起群を有する金属構造体がニッケルよりなり、微小突起の表面に電解析出によってルテニウムが形成され、その上に電解酸化によってルテニウム酸化物が形成されているキャパシタ用電極。

(9)微小突起群を有する金属構造体がニッケルよりなり、微小突起の表面に電解析出によってニッケルスズ合金もしくは錫コバルト合金が形成され、リチウム化されているリチウムイオン二次電池用負極。

(10)微小突起群を有する金属構造体が銅よりなり、微小突起の表面に電解析出によって銅スズ合金もしくは錫コバルト合金が形成され、リチウム化されているリチウムイオン二次電池用負極。

(11)微小突起群を有する金属構造体が銅よりなり、微小突起の表面に電解析出によって銀が形成されている酸素濃度センサ用電極。

(12)電極と固体電解質とを接合してなる固体電解質/電極接合体において、前記電極が微小突起群を有する金属構造体と、前記金属構造体の微小突起の表面に直接形成されている活物質とからなる固体電解質/電極接合体。

(13)活物質が、めっきによって活物質となる金属を析出させることによって形成されていることを前記固体電解質/電極接合体。

(14)金属構造体の微小突起が固体電解質の中に埋め込まれている前記固体電解質/電極接合体。

(15)金属構造体がニッケルにより形成され、活物質が電解析出によって形成されたルテニウムと白金よりなり、ルテニウムの上に白金が形成されている前記固体電解質/電極接合体。

(16)金属構造体が銅により形成され、活物質が電解析出によって形成された銅スズ合金よりなる前記固体電解質/電極接合体。

(17)微細孔を有する基板の表面にめっきによって電極材料となる金属の層を形成した後、前記基板を溶解除去することによって微小突起群を有する金属構造体を製造し、その後、微小突起の表面にめっきによって活物質となる金属を析出させる電気化学装置用電極の製造方法。

(18)アルミニウムよりなる基板の表面に陽極酸化によって微細孔を有するアルミナ膜を形成する工程、アルミナ膜の表面に電極材料となる金属の層をめっきによって形成する工程、前記基板の孔底を溶解除去したのち孔の部分に電極材料となる金属を充填して微小突起を形成する工程、前記アルミナ膜を溶解除去して微小突起群を有する金属構造体を得る工程、および前記金属構造体の微小突起の表面に活物質となる金属をめっきによって析出させる工程を順次有する電気化学装置用電極の製造方法。

(19)アルミナ膜の表面に電極材料となる金属の層を形成するに当たり、まず、シード層を形成し、その後、シード層の上に金属層をめっきによって形成する電気化学装置用電極の前記製造方法。

(20)微細孔を有する基板の表面にめっきによって電極材料となる金属の層を形成した後、前記基板を溶解除去することによって微小突起群を有する金属構造体を製造し、その後、微小突起の表面にめっきによって活物質となる金属を析出させることにより電極を製造し、前記電極を固体電解質に押圧して固体電解質と電極とが一体化した接合体を形成する固体電解質/電極接合体の製造方法。

【0017】

本発明の電極は電気化学装置に使用されるものであることから、微小突起の径は10nm〜1μm、高さは100nm〜50μmであることが好ましい。また、微小突起の表面に析出させる活物質は、白金、ルテニウム、ニッケル、パラジウム、コバルト、タングステン、モリブデン、銅、金、銀或いはスズなどであることが好ましい。また、電極の集電体部分はニッケル又は銅よりなることが好ましい。

【実施例1】

【0018】

図1は、本発明による電気化学装置用電極の一例を示した斜視図である。電極104は、円柱状微小突起101を有する金属構造体103と電極活物質102により構成される。微小突起の形状は、図1では円柱状であるが、図3に示すように角柱状微小突起302であってもよく、円柱状の突起と角柱状の突起が混在していてもかまわない。微小突起の形状には特にとらわれない。

【0019】

図1に示す形状の電気化学装置用電極を図2の(a)〜(f)に示す製造工程によって製造した。

【0020】

図2(a)は微細孔を有する基板を示している。この基板はアルミニウム板201を酸性溶液、例えばシュウ酸、クロム酸、硫酸等の溶液中で陽極酸化することによって形成することができる。アルミニウム板201の表面に、陽極酸化アルミナ202が形成され、細孔203が規則的に配列したものが得られる。細孔203の径は化成電圧を制御することにより、5〜200nmの範囲内で任意の大きさに調整することが可能である。細孔203の径を更に大きくしたい場合には、陽極酸化後に酸処理を行うことが望ましく、孔部を溶解して細孔径を1000nm程度まで拡大することができる。細孔のアスペクト比を上げたい場合には、低温条件下で、長時間陽極酸化を行うことが望ましい。

【0021】

次に、前記基板を微細多孔鋳型として、微細孔を有する金属構造体を製造する。本実施例では、細孔径が平均30nmで、孔深さが10μmである微細多孔鋳型204の陽極酸化アルミナ202表面に、図2(b)に示すようにニッケルシード層205を無電解めっき方法によって、約50nmの厚みに形成した。ニッケルシード層205の形成は、スパッタリング法や蒸着法などによっても良い。ここで用いたニッケル無電解めっき液は上村工業製のNPR−4液であり、析出膜はリンを約7%含むニッケルとリンの合金膜である。

【0022】

次に、このニッケルシード層205に、電解めっき方法によって、図2(c)示すようにニッケル膜206を15μmの厚みに形成した。このニッケル膜206はスルファミン酸ニッケル浴によって、3mA/cm2の電流密度で形成したが、これに限定されるものではなく、ワット浴などを用いることもできる。本実施例では、スルファミン酸ニッケル浴として、360g/dm3のスルファミン酸ニッケルと、5g/dm3の塩化ニッケルと、30g/dm3のホウ酸を溶解させた液を用いた。

【0023】

次に、アルミニウム板201を塩化水銀によりエッチング溶解し、続いて、0.3mol/dm3リン酸処理することによって、細孔203の孔底を溶解し、図2(d)に示すように、ニッケル膜206の表面に貫通孔203aを形成した。

【0024】

次に、スルファミン酸ニッケル電解めっきによって、貫通孔203aの内部にニッケルを充填し、微小突起208を形成した。この微小突起208は0.5mA/cm2の電流密度で形成した。次に、残存する陽極酸化アルミナ202を0.1mol/dm3の水酸化ナトリウム溶液中で溶解し、細孔209を形成した。このようにして、図2(e)に示すように微細孔を有する金属構造体210を製造した。このとき得られる金属構造体210の微小突起208の径は、出発材料として用いた陽極酸化アルミナ202の細孔径とほぼ同等の30nmであり、膜厚は陽極酸化アルミナ202の孔深さより小さく、2μm程度のものが得られた。このようにして得られた微小突起の形状を図4の顕微鏡写真で示す。

【0025】

次に、図2(e)で得られた金属構造体210をアルカリ水溶液、具体的には2mol/dm3の水酸化ナトリウム水溶液中で電解酸化し、微小突起208の表面及び細孔209の孔底に水酸化ニッケルよりなる電極活物質220を形成した。ここで、ニッケルが水酸化ニッケルに転化する際には、その体積が約2倍になるため、ニッケル表面から10nm程度電解酸化を行った。本実施例では、ニッケルよりなる微小突起208を電極酸化することにより水酸化ニッケルに転化させたが、金属構造体を電極として、ニッケル塩水溶液、もしくはコバルト塩を含むニッケル塩水溶液中で水酸化ニッケル活物質を電解析出させても良い。

【0026】

以上のように、本実施例によれば、ニッケルよりなる金属構造体の微小突起の表面に活物質を直接形成することができる。本発明の電極は、導電性骨格に活物質が直接接触するため、活物質同士を接続するための導電剤を一切添加しなくて良い。本実施例の電極は、高利用率で高容量密度のアルカリ蓄電池用正極や、キャパシタ用電極として好適である。

【実施例2】

【0027】

本実施例では、実施例1と同様の方法によりニッケルよりなる金属構造体を製造し、ニッケルよりなる微小突起の表面に、活物質としてルテニウムと白金を形成した。具体的には、金属構造体を0.05mol/dm3の塩化ルテニウムを含むアルカリ水溶液中で電解析出させることにより、微小突起の表面にルテニウム金属膜を形成した。ニッケルの表面から5nm程度の厚みになるように電流を検知しながら定電位でルテニウムを電解析出させた。

【0028】

続いて、0.03mol/dm3の塩化白金酸塩を含む水溶液中で、パルス電流を用いて、電解析出させることにより、ルテニウム金属膜の表面に白金を析出させた。ルテニウム金属膜の表面に粒状の白金を形成させることができた。

【0029】

図5に、得られた電極の斜視図を示す。金属構造体210の微小突起208の表面にルテニウム金属膜502が直接形成され、その上に粒状の白金503が形成されている。

【0030】

本実施例によれば、微小突起を有する金属構造体の表面に電極触媒として活性の高い白金とルテニウムの複合層を直接形成することができる。本発明の電極は、導電性骨格に活物質が直接接触するため、活物質同士を接続するための導電剤は不要である。本実施例の電極は、高価な貴金属を高利用率で使用するのに適しており、燃料電池の電極として提供することができる。

【実施例3】

【0031】

本実施例では、実施例1と同様の方法によって、微小突起を有する金属構造体を製造し、ニッケルよりなる微小突起の表面に、ルテニウム金属膜とルテニウム酸化膜からなる多層膜を形成した。

【0032】

具体的には、金属構造体を0.05mol/dm3の塩化ルテニウムを含むアルカリ水溶液中で電解析出させることにより、表面にルテニウム金属膜を形成した。続いて、水酸化ナトリウムの溶液中で、電解酸化させることによって、ルテニウム金属膜の表面部分を酸化し、ルテニウム酸化膜を形成した。なお、アルカリ水溶液であれば、水酸化ナトリウムに限らなくても良い。

【0033】

本実施例においても、導電性骨格に活物質が直接形成できるため、活物質同士を接続するための導電剤を一切添加しなくても良い。本実施例の電極は高性能のキャパシタ電極として提供することができる。

【実施例4】

【0034】

本実施例では、実施例1と同様の方法によってニッケル製の微小突起を有する金属構造体を製造し、微小突起の部分にニッケルとスズの合金膜を形成した。

【0035】

具体的には、金属構造体を0.1mol/dm3の硫酸ニッケルと0.5mol/dm3の塩化スズを含む水溶液中で電解析出させることにより、微小突起の表面にニッケルとスズの合金を形成した。微小突起の表面から15nm程度の厚みになるように電流を検知しながら定電位で電解析出させた。続いて、電解質としてエチレンカーボネートとジエチレンカーボネートを、エチレンカーボネート:ジエチレンカーボネート=3:7で混合したものに、支持塩としてLiClO4を加えたものを用い、ニッケルとスズの合金で表面被覆された金属構造体に還元電流を流すことで、リチウム化した。

【0036】

本実施例によれば、ニッケルよりなる金属構造体の表面に電極活物質であるニッケルとスズの合金層を直接設けることができる。本実施例では、導電性骨格に活物質が直接接触するようになるため、活物質同士を接続するための導電剤は一切添加しなくて良い。本実施例の電極は、リチウムイオン二次電池の負極として提供することができる。

【実施例5】

【0037】

実施例1と同様の方法によって、微細多孔鋳型を製造した。この微細多孔鋳型の陽極酸化アルミナの表面に無電解ニッケルホウ素合金めっきを施し、図2(c)の状態にした。次に、実施例1と同様の方法によりアルミニウム板を溶解除去して図2(d)の状態にし、陽極酸化アルミナによって囲まれた孔の部分に電気めっきによってニッケルを充填した後、アルミナを溶解除去して、図2(e)の状態にした。次に、ニッケル充填部分の表面に実施例2のときと同様にして、ルテニウムと白金を順次形成した。このようにして、白金とルテニウムよりなる活物質を表面に有する、図5と同様の形状を有する電極を製造した。

【0038】

次に、この電極を固体高分子膜と接合して一体化した。一体化に当たって、図8および図9に示す構造の転写装置を用いた。図8は転写装置の全体構成を示したものであり、電極701と固体高分子膜722をセットした状態で示してある。図9は図8における電極701と固体高分子膜722の近傍を拡大して示したものである。

【0039】

電極と固体高分子膜を接合するプロセスの手順を説明する。まず、電極701を用いて、固体高分子膜722と張り合わせて成形するプロセスを説明する。電極701を位置決めして組み合わせた後、図8のステージ718上に基板721と固体高分子膜722をセットする。図8の転写装置は真空チャンバ717、フレーム715、ヘッド716、支持体719、加圧機構723を備えており、ステージ718には加熱機構が設けられている。真空チャンバを0.1Torr以下に減圧し、125℃に加熱した上で、12MPaで10分間保持して加圧する。次に、100℃以下になるまで放冷し、その後、大気開放を行う。室温にて電極を転写装置から取り出すと、固体高分子膜と電極との複合体が得られる。

【0040】

固体高分子膜としては、たとえば燃料電池用イオン交換膜として最も典型的なポリパーフルオロスルホン酸を成膜して用いることができる。ポリパーフルオロスルホン酸の例としては、米国デュポン社製の商品名ナフィオン、旭硝子(株)製の商品名フレミオン、旭化成工業(株)製の商品名アシプレックス等があげられる。本実施例ではナフィオンシートを用いた。

【0041】

前述した手順に従い、ナフィオンシ−トの高分子電解質膜に電極を押圧し、プレス成形したところ、高分子電解質膜に電極の微小突起が埋め込まれた複合膜を形成することができた。電極活物質を有する金属構造体を固体高分子膜に直接形成したために、電極活物質と固体高分子膜の接点が多く、電極活物質を高利用率で利用することができる。図6に、このようにして得られた固体電解質/電極接合体の斜視図を示す。電極の微小突起208と電極活物質602が固体電解質603の中に埋め込まれている。

【0042】

本実施例においては、燃料電池のアノード電極とカソード電極について、それぞれ高分子電解質膜と接合したものを作り、それを接合して固体電解質/電極接合体を製造した。しかし、これに限るものではなく、電解質膜の両側に電極を配置して、電解質膜の両面から同時に押圧することによって、電解質膜と電極の接合体を製造してもよい。このようにして得られる高分子電解質膜と電極の接合体を図7に示す。図7では、固体電解質603を挟んで、アノード側金属膜605とアノード側電極活物質606よりなるアノード電極と、カソード側金属膜607とカソード側電極活物質608よりなるカソード電極が接合されている。

【0043】

本実施例によれば、電極抵抗が小さく、高価な貴金属触媒の利用効率が高い電極を提供することができ、燃料電池の効率向上を図ることができる。また、プレス成形による簡単な製造技術で電解質と電極を接合することができる。

【実施例6】

【0044】

実施例4に記載の製造方法により得られたリチウムイオン二次電池用負極と固体高分子膜を、実施例5に記載した方法によって接合して、電極と固体高分子膜の接合体を得た。

【0045】

リチウムイオン二次電池用固体高分子膜の典型的なものとしては、ポリエチレンオキシド系ポリマーやカーボネート系ポリマーがある。本実施例では、ポリエチレンオキシドを用いた。

【0046】

本実施例によれば、電極活物質と固体高分子膜の接点が多く、電極活物質を高利用率で利用することができる。また、電極抵抗が小さく、活物質の利用効率が高い電極を提供することができる。さらに、プレス成形による簡単な製造技術で、電解質と電極の接合体を得ることができる。

【実施例7】

【0047】

本実施例では、実施例1と同様の方法により、銅の柱状構造体を製造した。具体的には、アルミナ板に陽極酸化処理を施すことによって微細孔を有する基板を製造した。この基板を微細多孔鋳型として、陽極酸化アルミナの表面に銅層を無電解めっき方法によって約50nmの厚みに形成した。無電解めっき液には日立化成工業(株)製のCAST−2000液を用いた。次に、この銅層をシード層として電解めっき法によって銅膜を15μmの厚みに形成した。電解めっきは、200g/dm3の硫酸銅と100g/dm3の硫酸を含む硫酸銅めっき液を用いて、5mA/cm2の電流密度で形成したが、これに限定されるものではなく、市販の添加剤などを加えても良い。次で、アルミニウムを溶解し、リン酸処理することで孔底を溶解した。その後、前述の電解銅めっきと同じ方法によって、0.5mA/cm2の電流密度で孔の内部に銅を充填した。次に、残存するアルミナを水酸化ナトリウム溶液中で溶解して、微小突起群を有する銅製の金属構造体を得た。

【0048】

得られた金属構造体を0.1mol/dm3の塩化スズを含む水溶液中で電解析出させ、銅の表面に銅とスズの合金を形成した。銅の表面から15nm程度の厚みとなるように電流を検知しながら、定電位で電解析出させた。続いて、電解質としてエチレンカーボネートとジエチレンカーボネートを、エチレンカーボネート:ジエチレンカーボネート=3:7で混合したものに、支持塩としてLiClO4を加えたものを用い、銅とスズの合金で表面被覆された金属構造体に還元電流を流すことで、リチウム化した。

【0049】

以上のように、本実施例によれば、微小突起群を有する銅製の金属銅構造体表面に電極活物質である銅とスズの合金層を直接形成することができる。本実施例では、導電性骨格に活物質が直接接触するため、活物質同士を接続するための導電剤を一切添加しなくてもよい。柱状構造体に電気抵抗値の低い銅を用いたことで、電極の抵抗値を低減することができる。このような電極は、リチウムイオン二次電池の負極として好適である。

【実施例8】

【0050】

本実施例では、実施例7と同様の方法により微小突起群を有する銅製の金属構造体を製造した。その後、この金属構造体を0.1mol/dm3のシアン化銀を含む水溶液中で電解析出させ、銅の表面に銀を形成した。銅表面から20nm程度の厚みとなるように電流を検知しながら定電位で電解析出させた。

【0051】

以上のように、本実施例によれば、銅製の金属構造体の表面に電極活物質である銀層を直接形成することができる。導電性骨格に活物質が直接接触するため、活物質同士を接続するための導電剤を一切添加しなくてもよい。また、高価な銀を有効に利用することができる。本実施例の電極は、酸素濃度センサの電極として好適である。

【実施例9】

【0052】

本実施例では、実施例1と同様の方法によってニッケル製の微小突起を有する金属構造体を製造し、微小突起の部分にコバルトとスズの合金膜を形成した。

【0053】

具体的には、金属構造体を0.1mol/dm3の硝酸コバルトと0.1mol/dm3の塩化スズを含む水溶液中で電解析出させることにより、微小突起の表面にコバルトとスズの合金を形成した。微小突起の表面から15nm程度の厚みになるように電流を検知しながら定電位で電解析出させた。続いて、電解質としてエチレンカーボネートとジエチレンカーボネートを、エチレンカーボネート:ジエチレンカーボネート=3:7で混合したものに、支持塩としてLiClO4を加えたものを用い、コバルトとスズの合金で表面被覆された金属構造体に還元電流を流すことにより、リチウム化した。

【0054】

本実施例によれば、ニッケルよりなる金属構造体の表面に電極活物質であるコバルトとスズの合金層を直接設けることができる。本実施例では、導電性骨格に活物質が直接接触するようになるため、活物質同士が接続するための導電剤は一切添加しなくて良い。本実施例の電極は、リチウムイオン二次電池の負極として提供することができる。

【図面の簡単な説明】

【0055】

【図1】本発明による電極の一実施例を示した斜視図である。

【図2】図1の電極の製造工程を示すフロー図である。

【図3】微小突起群を有する金属構造体の別の例を示した斜視図である。

【図4】微小突起群の形状を示した顕微鏡写真である。

【図5】本発明による電極の他の実施例を示した斜視図である。

【図6】固体電解質と電極を一体化した固体電解質/電極接合体の斜視図である。

【図7】固体電解質/電極接合体の他の例を示した断面図である。

【図8】固体電解質と電極を接合する装置の概略図である。

【図9】図8の装置の一部分を拡大して示した拡大図である。

【符号の説明】

【0056】

101…円柱状突起、102…電極活物質、103…金属構造体、104…電極、201…アルミニウム板、202…陽極酸化アルミナ、203…細孔、203a…貫通孔、204…微細多孔鋳型、205…ニッケルシード層、206…ニッケル膜、208…微小突起、209…細孔、210…金属構造体、302…角柱状微小突起、502…ルテニウム金属膜、503…白金、602…電極活物質、603…固体電解質、605…アノード側金属膜、606…アノード側電極活物質、607…カソード側金属膜、608…カソード側電極活物質。

【特許請求の範囲】

【請求項1】

電気化学反応により物質の変換、製造あるいは析出を行う電気化学装置の電極であって、微小突起群を有する金属構造体と、前記金属構造体の微小突起の表面に直接形成された活物質とからなることを特徴とする電気化学装置用電極。

【請求項2】

請求項1において、前記微小突起が柱状であることを特徴とする電気化学装置用電極。

【請求項3】

請求項1において、前記金属構造体がニッケルまたは銅により形成されていることを特徴とする電気化学装置用電極。

【請求項4】

請求項1において、前記活物質がめっきによって活物質となる金属を析出させることによって形成されていることを特徴とする電気化学装置用電極。

【請求項5】

請求項1記載の構成を有し、前記金属構造体がニッケルよりなり、前記活物質が電解酸化によって形成された水酸化ニッケルよりなることを特徴とするアルカリ蓄電池用正極。

【請求項6】

請求項1記載の構成を有し、前記金属構造体がニッケルよりなり、前記活物質が電解酸化によって形成された水酸化ニッケルよりなることを特徴とするキャパシタ用電極。

【請求項7】

請求項1記載の構成を有し、前記金属構造体がニッケルよりなり、前記活物質が電解析出によって形成されたルテニウムと白金よりなり、ルテニウムの上に白金が形成されていることを特徴とする燃料電池用電極。

【請求項8】

請求項1記載の構成を有し、前記金属構造体がニッケルよりなり、前記活物質が電解析出によって形成されたルテニウムと、電解酸化によって形成されたルテニウム酸化物よりなることを特徴とするキャパシタ用電極。

【請求項9】

請求項1記載の構成を有し、前記金属構造体がニッケルよりなり、前記活物質が電解析出によって形成されたニッケルスズ合金もしくは錫コバルト合金よりなり、リチウム化されていることを特徴とするリチウムイオン二次電池用負極。

【請求項10】

請求項1記載の構成を有し、前記金属構造体が銅よりなり、前記活物質が電解析出によって形成された銅スズ合金もしくは錫コバルト合金よりなり、リチウム化されていることを特徴とするリチウムイオン二次電池用負極。

【請求項11】

請求項1記載の構成を有し、前記金属構造体が銅よりなり、前記活物質が電解析出によって形成された銀よりなることを特徴とする酸素濃度センサ用電極。

【請求項12】

電極と固体電解質とを接合してなる固体電解質/電極接合体において、前記電極が微小突起群を有する金属構造体と、前記金属構造体の微小突起の表面に直接形成された活物質とからなることを特徴とする固体電解質/電極接合体。

【請求項13】

請求項12において、前記活物質がめっきによって活物質となる金属を析出させることによって形成されていることを特徴とする固体電解質/電極接合体。

【請求項14】

請求項12において、前記金属構造体の微小突起が前記固体電解質の中に埋め込まれていることを特徴とする固体電解質/電極接合体。

【請求項15】

請求項12に記載の構成を有し、前記金属構造体がニッケルにより形成され、前記活物質が電解析出によって形成されたルテニウムと白金よりなり、ルテニウムの上に白金が形成されていることを特徴とする固体電解質/電極接合体。

【請求項16】

請求項12に記載の構成を有し、前記金属構造体が銅により形成され、前記活物質が電解析出によって形成された銅スズ合金よりなることを特徴とする固体電解質/電極接合体。

【請求項17】

電気化学反応により物質の変換、製造あるいは析出を行う電気化学装置の電極の製造方法であって、微細孔を有する基板の表面にめっきによって電極材料となる金属の層を形成した後、前記基板を溶解除去することによって微小突起群を有する金属構造体を製造し、その後、微小突起の表面にめっきによって活物質となる金属を析出させることを特徴とする電気化学装置用電極の製造方法。

【請求項18】

請求項17において、アルミニウムよりなる前記基板の表面に陽極酸化によって微細孔を有するアルミナ膜を形成する工程、前記アルミナ膜の表面に電極材料となる金属の層をめっきによって形成する工程、前記基板の孔底を溶解除去したのち孔の部分に電極材料となる金属を充填して微小突起を形成する工程、前記アルミナ膜を溶解除去して微小突起群を有する金属構造体を得る工程、および前記金属構造体の微小突起の表面に活物質となる金属をめっきによって析出させる工程を順次有することを特徴とする電気化学装置用電極の製造方法。

【請求項19】

請求項18において、前記アルミナ膜の表面に電極材料となる金属の層を形成するに当たり、まず、シード層を形成し、その後、前記シード層の上に金属層をめっきによって形成することを特徴とする電気化学装置用電極の製造方法。

【請求項20】

固体電解質と電極の接合体を製造する方法であって、微細孔を有する基板の表面にめっきによって電極材料となる金属の層を形成した後、前記基板を溶解除去することによって微小突起群を有する金属構造体を製造し、その後、微小突起の表面にめっきによって活物質となる金属を析出させることにより電極を製造し、前記電極を固体電解質に押圧して固体電解質と電極とが一体化した接合体を形成することを特徴とする固体電解質/電極接合体の製造方法。

【請求項1】

電気化学反応により物質の変換、製造あるいは析出を行う電気化学装置の電極であって、微小突起群を有する金属構造体と、前記金属構造体の微小突起の表面に直接形成された活物質とからなることを特徴とする電気化学装置用電極。

【請求項2】

請求項1において、前記微小突起が柱状であることを特徴とする電気化学装置用電極。

【請求項3】

請求項1において、前記金属構造体がニッケルまたは銅により形成されていることを特徴とする電気化学装置用電極。

【請求項4】

請求項1において、前記活物質がめっきによって活物質となる金属を析出させることによって形成されていることを特徴とする電気化学装置用電極。

【請求項5】

請求項1記載の構成を有し、前記金属構造体がニッケルよりなり、前記活物質が電解酸化によって形成された水酸化ニッケルよりなることを特徴とするアルカリ蓄電池用正極。

【請求項6】

請求項1記載の構成を有し、前記金属構造体がニッケルよりなり、前記活物質が電解酸化によって形成された水酸化ニッケルよりなることを特徴とするキャパシタ用電極。

【請求項7】

請求項1記載の構成を有し、前記金属構造体がニッケルよりなり、前記活物質が電解析出によって形成されたルテニウムと白金よりなり、ルテニウムの上に白金が形成されていることを特徴とする燃料電池用電極。

【請求項8】

請求項1記載の構成を有し、前記金属構造体がニッケルよりなり、前記活物質が電解析出によって形成されたルテニウムと、電解酸化によって形成されたルテニウム酸化物よりなることを特徴とするキャパシタ用電極。

【請求項9】

請求項1記載の構成を有し、前記金属構造体がニッケルよりなり、前記活物質が電解析出によって形成されたニッケルスズ合金もしくは錫コバルト合金よりなり、リチウム化されていることを特徴とするリチウムイオン二次電池用負極。

【請求項10】

請求項1記載の構成を有し、前記金属構造体が銅よりなり、前記活物質が電解析出によって形成された銅スズ合金もしくは錫コバルト合金よりなり、リチウム化されていることを特徴とするリチウムイオン二次電池用負極。

【請求項11】

請求項1記載の構成を有し、前記金属構造体が銅よりなり、前記活物質が電解析出によって形成された銀よりなることを特徴とする酸素濃度センサ用電極。

【請求項12】

電極と固体電解質とを接合してなる固体電解質/電極接合体において、前記電極が微小突起群を有する金属構造体と、前記金属構造体の微小突起の表面に直接形成された活物質とからなることを特徴とする固体電解質/電極接合体。

【請求項13】

請求項12において、前記活物質がめっきによって活物質となる金属を析出させることによって形成されていることを特徴とする固体電解質/電極接合体。

【請求項14】

請求項12において、前記金属構造体の微小突起が前記固体電解質の中に埋め込まれていることを特徴とする固体電解質/電極接合体。

【請求項15】

請求項12に記載の構成を有し、前記金属構造体がニッケルにより形成され、前記活物質が電解析出によって形成されたルテニウムと白金よりなり、ルテニウムの上に白金が形成されていることを特徴とする固体電解質/電極接合体。

【請求項16】

請求項12に記載の構成を有し、前記金属構造体が銅により形成され、前記活物質が電解析出によって形成された銅スズ合金よりなることを特徴とする固体電解質/電極接合体。

【請求項17】

電気化学反応により物質の変換、製造あるいは析出を行う電気化学装置の電極の製造方法であって、微細孔を有する基板の表面にめっきによって電極材料となる金属の層を形成した後、前記基板を溶解除去することによって微小突起群を有する金属構造体を製造し、その後、微小突起の表面にめっきによって活物質となる金属を析出させることを特徴とする電気化学装置用電極の製造方法。

【請求項18】

請求項17において、アルミニウムよりなる前記基板の表面に陽極酸化によって微細孔を有するアルミナ膜を形成する工程、前記アルミナ膜の表面に電極材料となる金属の層をめっきによって形成する工程、前記基板の孔底を溶解除去したのち孔の部分に電極材料となる金属を充填して微小突起を形成する工程、前記アルミナ膜を溶解除去して微小突起群を有する金属構造体を得る工程、および前記金属構造体の微小突起の表面に活物質となる金属をめっきによって析出させる工程を順次有することを特徴とする電気化学装置用電極の製造方法。

【請求項19】

請求項18において、前記アルミナ膜の表面に電極材料となる金属の層を形成するに当たり、まず、シード層を形成し、その後、前記シード層の上に金属層をめっきによって形成することを特徴とする電気化学装置用電極の製造方法。

【請求項20】

固体電解質と電極の接合体を製造する方法であって、微細孔を有する基板の表面にめっきによって電極材料となる金属の層を形成した後、前記基板を溶解除去することによって微小突起群を有する金属構造体を製造し、その後、微小突起の表面にめっきによって活物質となる金属を析出させることにより電極を製造し、前記電極を固体電解質に押圧して固体電解質と電極とが一体化した接合体を形成することを特徴とする固体電解質/電極接合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−80609(P2007−80609A)

【公開日】平成19年3月29日(2007.3.29)

【国際特許分類】

【出願番号】特願2005−265017(P2005−265017)

【出願日】平成17年9月13日(2005.9.13)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成19年3月29日(2007.3.29)

【国際特許分類】

【出願日】平成17年9月13日(2005.9.13)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]