電気化学装置

【課題】スタックにおけるセルとガス流通構造とのシール部分におけるクラックやセルの破損などによるガスリークを防止できる板状電気化学セルを提供する。

【解決手段】セラミックス製板状電気化学セル1は、ガス供給路(ガス排出路)9aに設けられているガス供給部材9A、ガス排出部材9Bおよび支持部材15を備える。各セル1が、第一のガスと接触する第一の電極、固体電解質層、および第二のガスと接触する第二の電極を備えている。セルに第一のコーナー部、第二のコーナー部、第三のコーナー部および第四のコーナー部が設けられている。第一のガスを流すガス流路10が第一の電極の内部に形成されている。ガス供給孔およびガス排出孔がセルに設けられている。各セルが第一のコーナー部でガス供給部材9Aによって支持され、第二のコーナー部でガス排出部材9Bによって支持され、第三および第四のコーナー部でそれぞれ支持部材15によって支持される。

【解決手段】セラミックス製板状電気化学セル1は、ガス供給路(ガス排出路)9aに設けられているガス供給部材9A、ガス排出部材9Bおよび支持部材15を備える。各セル1が、第一のガスと接触する第一の電極、固体電解質層、および第二のガスと接触する第二の電極を備えている。セルに第一のコーナー部、第二のコーナー部、第三のコーナー部および第四のコーナー部が設けられている。第一のガスを流すガス流路10が第一の電極の内部に形成されている。ガス供給孔およびガス排出孔がセルに設けられている。各セルが第一のコーナー部でガス供給部材9Aによって支持され、第二のコーナー部でガス排出部材9Bによって支持され、第三および第四のコーナー部でそれぞれ支持部材15によって支持される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体酸化物形燃料電池などの電気化学装置に関するものである。

【背景技術】

【0002】

特許文献1では、セラミック製電気化学セルの例えば燃料極の内部に燃料流路を形成し、燃料極の上に固体電解質膜、空気極膜を形成する。そしてセルそのものにガス供給孔とガス排出孔とを設け、セルを直接に複数枚積層してスタックを形成する。このスタック形成のさいに、隣接する各セルのガス供給孔を連続させてガス供給路を形成し、各セルのガス排出孔を連続させることでガス排出路を形成する。

【特許文献1】WO 2007/029860 A1

【0003】

また、特許文献2および非特許文献1においては、各セルの貫通孔にガス供給管を挿通する。隣接するセルに挿通された各ガス供給管を連結し、連結されたガス供給構造体を作製する。このガス供給構造体によって、複数のセルをそれぞれ固定し、スタックを形成する。この結果、個々のセルは、互いに接触しておらず、連結されたガス供給構造体によって支持されており、セルそれ自体は構造保持部材として働かない。従って、セルスタックに対して外力が加わっても、個々のセルに対しては過大な応力が加わりにくい。

【特許文献2】WO 2008/123570

【非特許文献1】第15回 SOFC研究発表会 講演要旨集(平成18年12月5日発行:SOFC研究会)、第212〜215ページ 「流路内蔵セル・スタックの発電特性」

【0004】

また、特許文献3(本出願時未公開)では、ガス供給部材や排出部材を設けるのに際して、セルごとにガス供給部材を設け、隣接するセル用のガス供給部材を互いに連結せずに隙間を設け、ガス供給部材とセルとの間をシールする。

【特許文献3】特願2008−77500

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし,本発明者が更に継続的に研究を続けてきたところ、前記の各文献記載のスタックでは、平板状セルを縦に置いて配列した場合には問題がないが、平板状セルを水平にして上下方向に多数積層した場合には、問題が生ずることを見いだした。

【0006】

すなわち、上記の構造では、平板状セルを上下に多数積層したときには、セルがガス供給部材およびガス排出部材によって支持されることになる。しかし、この構造では、最も下にあるガス供給部材、排出部材に過大な応力が加わる。その上で、各セルはセラミックスの焼結によって製造されるが、セルの各部分(固体電解質、燃料極、空気極)の熱膨張係数の相違などによってセルが反ることは避けられない。さらに、セルを上下方向に多数積層するときには、各セルをガス供給部材、排出部材に対して気密性シール材によって接合し、シールする必要があり、このために加熱および冷却工程が加わる。しかし、この加熱−冷却の際に、各セルに反りが生ずる。この結果、セルのガス供給部材、排出部材とのシール部分およびその周辺に曲げモーメントが働き、セル、シール材、ガス供給部材、排出部材に微細なクラックが入る傾向があった。すると、セルの発電性能が低下し、あるいはスタックごとのバラツキが大きくなる。

【0007】

本発明の課題は、板状電気化学セルを縦に置いてスタックした場合に、セルとガス流通構造とのシール部分におけるクラックやセルの破損などによるガスリークを防止できるようにすることである。

【課題を解決するための手段】

【0008】

本発明は、セラミックス製板状電気化学セル、ガス供給路の設けられているガス供給部材、ガス排出路の設けられているガス排出部材および支持部材を備えており、複数の前記電気化学セルが互いに離間された状態で上下方向に向かって支持されている電気化学装置であって、

各セルが、第一のガスと接触する第一の電極、固体電解質層、および第二のガスと接触する第二の電極を備えており、セルに第一のコーナー部、第二のコーナー部、第三のコーナー部および第四のコーナー部が設けられており、第一のガスを流すガス流路が第一の電極の内部に形成されており、ガス供給孔およびガス排出孔がセルに設けられており、

各セルが第一のコーナー部でガス供給部材によって支持され、第二のコーナー部でガス排出部材によって支持され、第三のコーナー部および第四のコーナー部でそれぞれ支持部材によって支持され、ガス供給部材のガス供給路およびガス排出部材のガス排出路がセルのガス流路と連通しており、支持部材が、ガス供給およびガス排出機能がない構造部材であることを特徴とする。

【発明の効果】

【0009】

本発明によれば、平板状セルを4つのコーナー部でガス供給部材、ガス排出部材および支持部材によって支持している。この構造では、最も下にあるセルに対する応力がコーナー部に分散される。その上で、各セルが反ったときに、セルの反りによる曲げモーメントがセルの一部分に局所的に集中しにくく、局所的な割れやクラックが発生しにくい。これにより、スタックごとの性能のバラツキを低減できる。

【0010】

本発明者は、当初、第一−第四のすべてのコーナー部分について、ガス供給部材、あるいはガス排出部材を設置して、ガスの供給、排出効率を高めることを検討した。しかし、この方法では、コーナー部分からのリークが生ずることがあった。それは、ガス供給部材とセル、ガス排出部材とセルとの間では、気密性の高いシールが必要なので、緻密質のシール材が必要であるが、同時に、セルの反りに対して対応する柔軟性も必要である。このような材料は少なく、このガスリークによってスタックの性能が低下することがあった。

【0011】

これに対して、本発明では、第一および第二のコーナー部分では、セルをガス供給部材、排出部材によって支持しているが、第三および第四のコーナー部分では、あえてセルをガス供給、排出機能のない支持部材によって支持している。これによって、第三、第四のコーナー部分では、気密性、緻密性の高くない接合材を利用できる。これによって、セルの反りによる影響を第三のコーナー部、第四のコーナー部で大きく緩和することができ、かえってスタックの性能が向上することを発見した。

【発明を実施するための最良の形態】

【0012】

本発明では、電気化学セルは板状であることが好ましい。ただし、平板状には限らず、湾曲した板や円弧状の板でもよい。電気化学セルは、第一のガスと接触する第一の電極、固体電解質膜および、第二のガスと接触する第二の電極を備えている。

【0013】

ここで、第一の電極、第二の電極は、アノードまたはカソードから選択する。これらのうち一方がアノードである場合には、他方はカソードである。これと同様に、第一のガス、第二のガスは、酸化性ガス、還元性ガスから選択する。

【0014】

酸化性ガスは、酸素イオンを固体電解質膜へと供給可能なガスであれば特に限定されないが、空気、希釈空気、酸素、希釈酸素が挙げられる。還元性ガスとしては、H2、CO、CH4とこれらの混合ガスを例示できる。

【0015】

本発明が対象とする電気化学セルは、電気化学反応を生じさせるためのセル一般を意味している。例えば、電気化学セルは、酸素ポンプ、高温水蒸気電解セルとして使用できる。高温水蒸気電解セルは、水素の製造装置に使用でき、また水蒸気の除去装置に使用できる。また、電気化学セルを、NOx、SOxの分解セルとして使用できる。この分解セルは、自動車、発電装置からの排ガスの浄化装置として使用できる。この場合には、固体電解質膜を通して排ガス中の酸素を除去するのと共に、NOxを電解してN2とO2とに分解し、この分解によって生成した酸素をも除去できる。また、このプロセスと共に、排ガス中の水蒸気が電解されて水素と酸素とを生じ、この水素がNOxをN2へと還元する。また、好適な実施形態では、電気化学セルが、固体酸化物形燃料電池である。

【0016】

固体電解質の材質は特に限定されず、あらゆる酸素イオン伝導体を利用できる。例えば、イットリア安定化ジルコニア又はイットリア部分安定化ジルコニアであってよく、NOx分解セルの場合には、酸化セリウムも好ましい。

【0017】

カソードの材質は、ランタンを含有するペロブスカイト型複合酸化物であることが好ましく、ランタンマンガナイト又はランタンコバルタイトであることが更に好ましく、ランタンマンガナイトが一層好ましい。ランタンコバルタイト及びランタンマンガナイトは、ストロンチウム、カルシウム、クロム、コバルト(ランタンマンガナイトの場合)、鉄、ニッケル、アルミニウム等をドープしたものであってよい。

【0018】

アノードの材質としては、ニッケル−マグネシアアルミナスピネル、ニッケル−ニッケルアルミナスピネル、ニッケル−ジルコニア、白金−酸化セリウム、ルテニウム−ジルコニア等が好ましい。

【0019】

各電気化学セルの形態は特に限定されない。電気化学セルは、アノード、カソードおよび固体電解質層の3層からなっていてよい。あるいは、電気化学セルは、アノード、カソードおよび固体電解質層以外に、例えば多孔質体層を有していて良い。

【0020】

第一のガスを流すガス流路および貫通孔が電気化学セルに設けられている。ガス流路の形態、貫通孔の個数および場所は特に限定されない。

【0021】

好適な実施形態においては、セルの第一のコーナー部に、ガス流路と連通する第一の貫通孔が形成されており、第二のコーナー部に、ガス流路と連通する第二の貫通孔が形成されており、ガス供給部材が第一の貫通孔に挿通されており、ガス排出部材が第二の貫通孔に挿通されており、上下方向に隣接するガス供給部材が互いに気密に連結されることによって各ガス供給路が互いに連通しており、隣接するガス排出部材が互いに気密に連結されることによって各ガス排出路が互いに連通している。

【0022】

この実施形態において特に好ましくは、ガス供給部材および/またはガス排出部材が、第一の貫通孔に挿通されている管状部と、管状部の一端に設けられている第一のフランジ部と、管状部の他端に設けられている第二のフランジ部とを備えており、第一のフランジ部とセルとの間に第一のシール材が設けられており、第二のフランジ部とセルとの間に第二のシール材が設けられている。

【0023】

また、好適な実施形態においては、セルの第三のコーナー部および第四のコーナー部に、ガス流路に連通する貫通孔が形成されておらず、各支持部材とセルの第三のコーナー部および第四のコーナー部との間にそれぞれ接合材が介在する。これによって、セルの第三および第四のコーナー部からのガスリークの可能性がなく、したがって接合材として、気密性の仕様の厳しくない接合材を利用できる。

【0024】

ガス供給部材、ガス排出部材の管状部の具体的形態は限定されない。管状部の横断面形状は、例えば、真円形、楕円形、三角形、四角形、六角形などの多角形であってよい。

【0025】

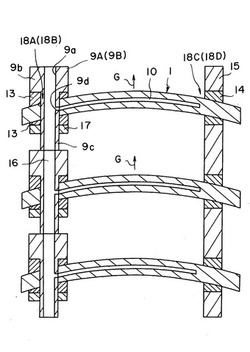

図1、図2は、それぞれ、電気化学セル1、1Aを分解して示す斜視図である。図3は、図2のセル1Aを連結した状態を示す斜視図である。図4は、セル1Aにガス供給部材(排出部材)2(3)および支持部材15を取り付けた状態を示す断面図である。図5は、図4のセル1Aを上下方向に積層した状態を示す断面図である。

【0026】

電気化学セル1、1Aの第一の電極11の内部に、第一のガスを流すためのガス流路10が形成されている。第一の電極11は平板状をなしており、第一の電極11の両方の主面および側面全てに、それぞれ、固体電解質層6が設けられている。両方の主面上にある各固体電解質層6上には、それぞれ、第二の電極7が形成されている。セル1の両方の主面には、第二の電極7が露出する。セル1、1Aの表面には、第一の電極11に電気的に導通する接続パッド4が露出している。

【0027】

電気化学セル1の第一のコーナー部18Aおよび第二のコーナー部18Bには、第一の貫通孔2および第二の貫通孔3が形成されている。貫通孔2および3は、ガス流路10に対して連通している。セルの稼働時には、貫通孔2から第一のガスを供給する。ガスは矢印Aのように流路内に入り、矢印Bのように流路内を分配され、矢印Cのように貫通孔3へと入り、セル外に出る。

【0028】

図1のセル1においては、第三のコーナー部18Cおよび第四のコーナー部18Dに、それぞれ貫通孔8が形成されている。一方、図2のセル1Aにおいては、第三のコーナー部および第四のコーナー部に貫通孔が形成されていない。

【0029】

次に、図3〜図5のスタックにおけるセルの接続方法を述べる。

ガス流通部材は、貫通孔2側ではガス供給部材9Aとして働き、貫通孔3側ではガス排出部材9Bとして働く。ガス供給部材9A、排出部材9Bは、第一のフランジ部9b、第二のフランジ部15およびこられの間にある管状部9cを備えている。ガス流通部材9中にはガス流路9aが形成されており、ガス流路9aはセル1のガス流路10に対して連通路9dで連通している。ガス流路9aは、ガス供給路またはガス排出路として作用する。

【0030】

図4に示すように、管状部9cをセルの貫通孔2、3内に挿入し、フランジ部9bをセルの壁面に対して対向させ、フランジ部9bのシール面をセルの主面に対向させる。フランジ部9bとセル壁面との間にシール材13をはさむのと共に、フランジ部15のシール面と主面との間にシール材13をはさむ。本例ではフランジ部15はガス流通部材と別体にしているが、一体にしてもよい。

【0031】

また、第三および第四のコーナー部18C、18Dにおいては、柱状の支持部材15とセル主面との間に接合材14を介在させ、支持部材15によってセル1Aを支持している。

【0032】

そして、セル、ガス供給部材、ガス排出部材および支持部材を上下に積層した状態を図5に示す。ここで、各ガス供給部材、排出部材および支持部材によって、隣接する二つのセル1Aを連結している。即ち、各ガス供給部材9A、排出部材9Bの管状部9cを一つのセル1Aの貫通孔2(3)に挿入してシールし、隣のガス供給部材同士、排出部材部材同士を互いに連結する。これによって、隣接するセルのガス流路10が気密に連結され、また機械的にも固定される。この結果、複数のガス供給部材9A、排出部材9Bのガス流路9aが連通し、それぞれガス供給路(またはガス排出路)を形成する。

【0033】

また、第三および第四のコーナー部においては、セル1A、接合材14、支持部材15がこの順番で交互に配置され、積層されている。これによって、各セルが第一−第四の各コーナー部において支持される。

【0034】

ここで、比較のため、セルの第一および第二のコーナー部において、それぞれガス供給部材、ガス排出部材によってガスをシールしつつセルを上下方向に積層する場合について述べる。

【0035】

図6に示すセル21は、図1、図2のセルと同様のものである。そして、セル21の第一のコーナー部にはガス供給部材9Aが連結されており、第二のコーナー部にはガス排出部材9Bが連結されている。

【0036】

図7は、セル21とガス供給部材9A(ガス排出部材9B)との連結状態を示す断面図である。この連結方法も、前述した本発明例と同様である。ただし、本例では、第三のコーナー部および第四のコーナー部が支持部材に接合されていない。

【0037】

本比較例では、セル、ガス供給部材およびガス排出部材をスタックすると、図8に示す状態となる。この状態では、平板状セルを上下に多数積層したときには、セルがガス供給部材およびガス排出部材によって支持されることになる。この構造では、最も下にあるガス供給部材、排出部材に過大な応力Fが加わる。その上で、各セルをガス供給部材、排出部材に対して気密性シール材13によって接合し、シールする必要があり、このために加熱および冷却工程が加わる。しかし、この加熱−冷却の際に、各セル21に反りが生ずる。たとえば、セル21の末端が矢印Dのように下方へと変形する。この結果、セル21のガス供給部材、排出部材とのシール部分およびその周辺に曲げモーメントEが働き、セル、シール材、ガス供給部材、排出部材に微細なクラックが入る傾向があった。すると、セルの発電性能が低下し、あるいはスタックごとのバラツキが大きくなる。

【0038】

これに対して、本発明例では、図9に模式的に示すようになる。すなわち、セル1の第一および第二のコーナー部18A、18Bはガス供給部材9A(ガス排出部材9B)によって支持されており、第三および第四のコーナー部18C、18Dは支持部材15によって支持される。この構造では、最も下にあるセルに対する応力Fがコーナー部に分散される。その上で、各セルが反ったときに、セルの反りによる曲げモーメントがセルの一部分に局所的に集中しにくく、局所的な割れやクラックが発生しにくい。これにより、スタックごとの性能のバラツキを低減できる。

【0039】

第一−第四のすべてのコーナー部分について、ガス供給部材、あるいはガス排出部材を設置して、ガスの供給、排出効率を高めることも考えられる。しかし、この方法では、コーナー部分からのリークが生ずることがあった。それは、ガス供給部材とセル、ガス排出部材とセルとの間では、気密性の高いシールが必要なので、緻密質のシール材13が必要であるが、同時に、セルの反りに対して対応する柔軟性も必要である。このような材料は少なく、このガスリークによってスタックの性能が低下することがあった。

【0040】

本発明例では、第一および第二のコーナー部分では、セルをガス供給部材、排出部材によって支持しているが、第三および第四のコーナー部分では、あえてセルをガス供給、排出機能のない支持部材15によって支持している。これによって、第三、第四のコーナー部分では、気密性、緻密性の高くない接合材14を利用できる。これによって、セルの反りによる影響を第三のコーナー部、第四のコーナー部で大きく緩和することができ、かえってスタックの性能が向上する。

【0041】

ガス供給部材、ガス排出部材の材質は、セルを構成するセラミックスよりも機械的強度が高ければ特に限定されないが、セルとの熱膨張係数差が2×10-6

(/K)の材料、例えばジルコニア、マグネシア、スピネルセラミックス、さらにこれらを複合した材料などを例示できる。また、電気化学セルの作動温度において耐酸化性および耐還元性を有していれば金属であってもよく、純金属であっても合金であってもよいが、ニッケル、インコネル、ニクロムなどのニッケル基合金、ステンレスなどの鉄基合金、ステライトなどのコバルト基合金が好ましい。

【0042】

ガス供給部材、ガス排出部材とセルとの間を気密シールするシール材の材質は、電気化学セルの作動温度において耐酸化性と耐還元性を有する必要がある。具体的には、シリカを主成分とするガラス及び結晶化ガラス、金属ろうなどを例示できる。また、O リング、C リング、E リングやメタルジャケットガスケット、マイカガスケットなどのコンプレッションシールも例示できる。

【0043】

シール材の熱膨張係数とセルの熱膨張係数との差は、3.5×10−6 (/K)以下であることか好ましい。この観点からは、シール材の材質は、シリカを主成分とするガラスおよび結晶化ガラス,金属ろうなどを例示できる.また,Oリング,Cリング,Eリングやメタルジャケットガスケット,マイカガスケットなどのコンプレッションシールも例示できる.

【0044】

支持部材側の接合材の材質は、発電温度で変形してセルの反りを吸収できる材料が好ましい。具体的には以下を例示できる。

(1) 発電温度付近(好ましくは発電温度±100℃以内)に軟化点がある非晶質ガラス。具体的には以下が挙げられる。

アルミノシリケートガラス,アルミノボロシリケートガラス,ホウケイ酸ガラス

(2) 発電温度付近(好ましくは発電温度±100℃以内)で軟化する金属ろう。具体的には以下が挙げられる。

ニッケルろう,貴金属ろう

【0045】

接合材の熱膨張係数とセルの熱膨張係数との差は、4.5×10−6 (/K)以下であることか好ましく,緻密質材料だけでなく,多孔質材料も使用できる.

【0046】

支持部材の材質はセルを構成するセラミックスよりも機械的強度が高く、セルとの熱膨張係数差が3×10-6

(/K)以下の材料が望ましい.例えばジルコニア、マグネシア、スピネルセラミックス、さらにこれらを複合した材料などを例示できる。また、電気化学セルの作動温度において耐酸化性を有していれば金属であってもよく、純金属であっても合金であってもよいが、ニッケル、インコネル、ニクロムなどのニッケル基合金、ステンレスなどの鉄基合金、ステライトなどのコバルト基合金が好ましい。これら支持部材は緻密質材料だけでなく,多孔質材料も使用できるため.例示したこれら材料を多孔質にしてヤング率を緻密質の1/2以下にすると,接合材だけでなく支持部材でもセルの反りを吸収することができる.

【0047】

支持部材の材質を多孔質とする場合には、支持部材の材質の相対密度を80%以下とすることが好ましい。また、強度の点からは、支持部材の材質の相対密度は40%以上であることが好ましい。

【0048】

隣接するガス供給部材、隣接するガス排出部材を互いに連結する方法は特に限定されず、この連結には、例えば、ガラスやセラミックス製接着剤や、機械的結合法を利用できる。また、この気密シール方法は、特に限定されないが、上記したシール材を用いることが好ましい。

【0049】

セルのコーナー部とは、セルの主面を平面的に見たときの角(コーナー)の近傍を意味している。好適な実施形態においては、セルの角からセル長の25%の範囲内に、より好ましくはセル長の2%以内に貫通孔、支持部材接触領域の少なくとも一部が存在することを意味する。好ましくは、セルの角からセル長の50%の範囲内に、貫通孔、支持部材接触領域の全体が存在する。

ただし、セル長とは、セルを平面的に見たときの縦と横とのうち長いほうの寸法をいう。

【0050】

ガス供給、排出の機能のない支持部材は、そのような作用がなければ、形態は特に限定されない。すなわち、横断面の外形輪郭は、円、楕円、三角形、四角形六角形などの多角形であってよい。また、支持部材の内側に空隙や貫通孔があってもよい。

【0051】

好適な実施形態においては、セルの第三のコーナー部および第四のコーナー部に、ガス流路に連通する貫通孔がそれぞれ形成されている各支持部材が、セルの主面に対して接合材を介して接合されるフランジ部、およびセルの貫通孔に挿通される挿通部を備えており、上下方向に隣接する支持部材のフランジ部と挿通部とが互いに接合されている。

【0052】

図10は、この実施形態に係るスタックを示す模式図である。セルの第一および第二のコーナー部における連結状態は、図9と同じである。ただし、本例では、図1のセル1を使用しており、セルの第三および第四のコーナー部に貫通孔8が形成されているが、貫通孔8がガス流路10に連通していない。支持部材20は、セルの主面に対して接合材30を介して接合されるフランジ部20a、およびセルの貫通孔8に挿通される挿通部20bを備えている。上下方向に隣接する支持部材20のフランジ部20aと挿通部20bとが互いに接合されている。

【0053】

好適な実施形態においては、セルの第一のコーナー部に、セルのガス流路と連通する第一の貫通孔が形成されており、第二のコーナー部に、ガス流路と連通する第二の貫通孔が形成されており、ガス供給部材および/またはガス排出部材が、貫通孔に挿通されている管状部と、セルの一方の主面に対してシールされたシール面を有するフランジ部とを備えており、隣接するガス供給部材および/またはガス排出部材が互いに連結されておらず,複数のガス供給部材および/またはガス排出部材と複数のセルの第一の貫通孔とによってガス流路が形成されており、ガス供給部材および/またはガス排出部材のシール面とセルの主面との間に設けられたシール材を備えている。

【0054】

図11は、この実施形態に係るスタックを模式的に示す断面図である。

本例では、第三および第四のコーナー部および支持部材15の形態は図9と同じである。しかし、第一および第二のコーナー部側では、ガス供給部材21Aおよびガス排出部材21Bが、セルの第一の貫通孔2および第二の貫通孔3に挿通されている管状部21cと、管状部21cの一端に設けられているフランジ部21bと、隣接するセルの貫通孔に挿通された他の管状部21cとを備えている。フランジ部21bと各セルとの間にシール材13が設けられている。そして、隣接するガス供給部材(ガス排出部材)が、互いに直接は連結されておらず、セルを介して連結されている。

【0055】

図12の例では、セルの第一および第二のコーナー部側での連結状態は、図11と同じであり、第三および第四のコーナー部側での連結状態は図10と同じである。

【図面の簡単な説明】

【0056】

【図1】電気化学セル1を分解して示す斜視図である。

【図2】他の電気化学セル1Aを分解して示す斜視図である。

【図3】セルをスタックした状態を示す斜視図である。

【図4】図3のスタックにおけるセル1A、ガス供給部材(排出部材)および支持部材の連結状態を示す断面図である。

【図5】図4のセル1A、ガス供給部材(排出部材)および支持部材からなるスタックを示す断面図である。

【図6】比較例におけるセル21のスタックを示す斜視図である。

【図7】図6のセルおよびガス供給部材(排出部材)の連結状態を示す断面図である。

【図8】図7のセルおよびガス供給部材(排出部材)を連結してなるスタックを示す断面図である。

【図9】図5のスタックを模式的に示す断面図である。

【図10】他の実施形態に係るスタックを模式的に示す断面図である。

【図11】更に他の実施形態に係るスタックを模式的に示す断面図である。

【図12】更に他の実施形態に係るスタックを模式的に示す断面図である。

【符号の説明】

【0057】

1、1A 電気化学セル 2 第一の貫通孔 3 第二の貫通孔 6 固体電解質 7 第二の電極 8 貫通孔 9A ガス供給部材 9B ガス排出部材 9a ガス供給路(ガス排出路) 13 シール材 14 接合材 15 支持部材 A、B、C 第二のガス F スタックの荷重 G セルの反り

【技術分野】

【0001】

本発明は、固体酸化物形燃料電池などの電気化学装置に関するものである。

【背景技術】

【0002】

特許文献1では、セラミック製電気化学セルの例えば燃料極の内部に燃料流路を形成し、燃料極の上に固体電解質膜、空気極膜を形成する。そしてセルそのものにガス供給孔とガス排出孔とを設け、セルを直接に複数枚積層してスタックを形成する。このスタック形成のさいに、隣接する各セルのガス供給孔を連続させてガス供給路を形成し、各セルのガス排出孔を連続させることでガス排出路を形成する。

【特許文献1】WO 2007/029860 A1

【0003】

また、特許文献2および非特許文献1においては、各セルの貫通孔にガス供給管を挿通する。隣接するセルに挿通された各ガス供給管を連結し、連結されたガス供給構造体を作製する。このガス供給構造体によって、複数のセルをそれぞれ固定し、スタックを形成する。この結果、個々のセルは、互いに接触しておらず、連結されたガス供給構造体によって支持されており、セルそれ自体は構造保持部材として働かない。従って、セルスタックに対して外力が加わっても、個々のセルに対しては過大な応力が加わりにくい。

【特許文献2】WO 2008/123570

【非特許文献1】第15回 SOFC研究発表会 講演要旨集(平成18年12月5日発行:SOFC研究会)、第212〜215ページ 「流路内蔵セル・スタックの発電特性」

【0004】

また、特許文献3(本出願時未公開)では、ガス供給部材や排出部材を設けるのに際して、セルごとにガス供給部材を設け、隣接するセル用のガス供給部材を互いに連結せずに隙間を設け、ガス供給部材とセルとの間をシールする。

【特許文献3】特願2008−77500

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし,本発明者が更に継続的に研究を続けてきたところ、前記の各文献記載のスタックでは、平板状セルを縦に置いて配列した場合には問題がないが、平板状セルを水平にして上下方向に多数積層した場合には、問題が生ずることを見いだした。

【0006】

すなわち、上記の構造では、平板状セルを上下に多数積層したときには、セルがガス供給部材およびガス排出部材によって支持されることになる。しかし、この構造では、最も下にあるガス供給部材、排出部材に過大な応力が加わる。その上で、各セルはセラミックスの焼結によって製造されるが、セルの各部分(固体電解質、燃料極、空気極)の熱膨張係数の相違などによってセルが反ることは避けられない。さらに、セルを上下方向に多数積層するときには、各セルをガス供給部材、排出部材に対して気密性シール材によって接合し、シールする必要があり、このために加熱および冷却工程が加わる。しかし、この加熱−冷却の際に、各セルに反りが生ずる。この結果、セルのガス供給部材、排出部材とのシール部分およびその周辺に曲げモーメントが働き、セル、シール材、ガス供給部材、排出部材に微細なクラックが入る傾向があった。すると、セルの発電性能が低下し、あるいはスタックごとのバラツキが大きくなる。

【0007】

本発明の課題は、板状電気化学セルを縦に置いてスタックした場合に、セルとガス流通構造とのシール部分におけるクラックやセルの破損などによるガスリークを防止できるようにすることである。

【課題を解決するための手段】

【0008】

本発明は、セラミックス製板状電気化学セル、ガス供給路の設けられているガス供給部材、ガス排出路の設けられているガス排出部材および支持部材を備えており、複数の前記電気化学セルが互いに離間された状態で上下方向に向かって支持されている電気化学装置であって、

各セルが、第一のガスと接触する第一の電極、固体電解質層、および第二のガスと接触する第二の電極を備えており、セルに第一のコーナー部、第二のコーナー部、第三のコーナー部および第四のコーナー部が設けられており、第一のガスを流すガス流路が第一の電極の内部に形成されており、ガス供給孔およびガス排出孔がセルに設けられており、

各セルが第一のコーナー部でガス供給部材によって支持され、第二のコーナー部でガス排出部材によって支持され、第三のコーナー部および第四のコーナー部でそれぞれ支持部材によって支持され、ガス供給部材のガス供給路およびガス排出部材のガス排出路がセルのガス流路と連通しており、支持部材が、ガス供給およびガス排出機能がない構造部材であることを特徴とする。

【発明の効果】

【0009】

本発明によれば、平板状セルを4つのコーナー部でガス供給部材、ガス排出部材および支持部材によって支持している。この構造では、最も下にあるセルに対する応力がコーナー部に分散される。その上で、各セルが反ったときに、セルの反りによる曲げモーメントがセルの一部分に局所的に集中しにくく、局所的な割れやクラックが発生しにくい。これにより、スタックごとの性能のバラツキを低減できる。

【0010】

本発明者は、当初、第一−第四のすべてのコーナー部分について、ガス供給部材、あるいはガス排出部材を設置して、ガスの供給、排出効率を高めることを検討した。しかし、この方法では、コーナー部分からのリークが生ずることがあった。それは、ガス供給部材とセル、ガス排出部材とセルとの間では、気密性の高いシールが必要なので、緻密質のシール材が必要であるが、同時に、セルの反りに対して対応する柔軟性も必要である。このような材料は少なく、このガスリークによってスタックの性能が低下することがあった。

【0011】

これに対して、本発明では、第一および第二のコーナー部分では、セルをガス供給部材、排出部材によって支持しているが、第三および第四のコーナー部分では、あえてセルをガス供給、排出機能のない支持部材によって支持している。これによって、第三、第四のコーナー部分では、気密性、緻密性の高くない接合材を利用できる。これによって、セルの反りによる影響を第三のコーナー部、第四のコーナー部で大きく緩和することができ、かえってスタックの性能が向上することを発見した。

【発明を実施するための最良の形態】

【0012】

本発明では、電気化学セルは板状であることが好ましい。ただし、平板状には限らず、湾曲した板や円弧状の板でもよい。電気化学セルは、第一のガスと接触する第一の電極、固体電解質膜および、第二のガスと接触する第二の電極を備えている。

【0013】

ここで、第一の電極、第二の電極は、アノードまたはカソードから選択する。これらのうち一方がアノードである場合には、他方はカソードである。これと同様に、第一のガス、第二のガスは、酸化性ガス、還元性ガスから選択する。

【0014】

酸化性ガスは、酸素イオンを固体電解質膜へと供給可能なガスであれば特に限定されないが、空気、希釈空気、酸素、希釈酸素が挙げられる。還元性ガスとしては、H2、CO、CH4とこれらの混合ガスを例示できる。

【0015】

本発明が対象とする電気化学セルは、電気化学反応を生じさせるためのセル一般を意味している。例えば、電気化学セルは、酸素ポンプ、高温水蒸気電解セルとして使用できる。高温水蒸気電解セルは、水素の製造装置に使用でき、また水蒸気の除去装置に使用できる。また、電気化学セルを、NOx、SOxの分解セルとして使用できる。この分解セルは、自動車、発電装置からの排ガスの浄化装置として使用できる。この場合には、固体電解質膜を通して排ガス中の酸素を除去するのと共に、NOxを電解してN2とO2とに分解し、この分解によって生成した酸素をも除去できる。また、このプロセスと共に、排ガス中の水蒸気が電解されて水素と酸素とを生じ、この水素がNOxをN2へと還元する。また、好適な実施形態では、電気化学セルが、固体酸化物形燃料電池である。

【0016】

固体電解質の材質は特に限定されず、あらゆる酸素イオン伝導体を利用できる。例えば、イットリア安定化ジルコニア又はイットリア部分安定化ジルコニアであってよく、NOx分解セルの場合には、酸化セリウムも好ましい。

【0017】

カソードの材質は、ランタンを含有するペロブスカイト型複合酸化物であることが好ましく、ランタンマンガナイト又はランタンコバルタイトであることが更に好ましく、ランタンマンガナイトが一層好ましい。ランタンコバルタイト及びランタンマンガナイトは、ストロンチウム、カルシウム、クロム、コバルト(ランタンマンガナイトの場合)、鉄、ニッケル、アルミニウム等をドープしたものであってよい。

【0018】

アノードの材質としては、ニッケル−マグネシアアルミナスピネル、ニッケル−ニッケルアルミナスピネル、ニッケル−ジルコニア、白金−酸化セリウム、ルテニウム−ジルコニア等が好ましい。

【0019】

各電気化学セルの形態は特に限定されない。電気化学セルは、アノード、カソードおよび固体電解質層の3層からなっていてよい。あるいは、電気化学セルは、アノード、カソードおよび固体電解質層以外に、例えば多孔質体層を有していて良い。

【0020】

第一のガスを流すガス流路および貫通孔が電気化学セルに設けられている。ガス流路の形態、貫通孔の個数および場所は特に限定されない。

【0021】

好適な実施形態においては、セルの第一のコーナー部に、ガス流路と連通する第一の貫通孔が形成されており、第二のコーナー部に、ガス流路と連通する第二の貫通孔が形成されており、ガス供給部材が第一の貫通孔に挿通されており、ガス排出部材が第二の貫通孔に挿通されており、上下方向に隣接するガス供給部材が互いに気密に連結されることによって各ガス供給路が互いに連通しており、隣接するガス排出部材が互いに気密に連結されることによって各ガス排出路が互いに連通している。

【0022】

この実施形態において特に好ましくは、ガス供給部材および/またはガス排出部材が、第一の貫通孔に挿通されている管状部と、管状部の一端に設けられている第一のフランジ部と、管状部の他端に設けられている第二のフランジ部とを備えており、第一のフランジ部とセルとの間に第一のシール材が設けられており、第二のフランジ部とセルとの間に第二のシール材が設けられている。

【0023】

また、好適な実施形態においては、セルの第三のコーナー部および第四のコーナー部に、ガス流路に連通する貫通孔が形成されておらず、各支持部材とセルの第三のコーナー部および第四のコーナー部との間にそれぞれ接合材が介在する。これによって、セルの第三および第四のコーナー部からのガスリークの可能性がなく、したがって接合材として、気密性の仕様の厳しくない接合材を利用できる。

【0024】

ガス供給部材、ガス排出部材の管状部の具体的形態は限定されない。管状部の横断面形状は、例えば、真円形、楕円形、三角形、四角形、六角形などの多角形であってよい。

【0025】

図1、図2は、それぞれ、電気化学セル1、1Aを分解して示す斜視図である。図3は、図2のセル1Aを連結した状態を示す斜視図である。図4は、セル1Aにガス供給部材(排出部材)2(3)および支持部材15を取り付けた状態を示す断面図である。図5は、図4のセル1Aを上下方向に積層した状態を示す断面図である。

【0026】

電気化学セル1、1Aの第一の電極11の内部に、第一のガスを流すためのガス流路10が形成されている。第一の電極11は平板状をなしており、第一の電極11の両方の主面および側面全てに、それぞれ、固体電解質層6が設けられている。両方の主面上にある各固体電解質層6上には、それぞれ、第二の電極7が形成されている。セル1の両方の主面には、第二の電極7が露出する。セル1、1Aの表面には、第一の電極11に電気的に導通する接続パッド4が露出している。

【0027】

電気化学セル1の第一のコーナー部18Aおよび第二のコーナー部18Bには、第一の貫通孔2および第二の貫通孔3が形成されている。貫通孔2および3は、ガス流路10に対して連通している。セルの稼働時には、貫通孔2から第一のガスを供給する。ガスは矢印Aのように流路内に入り、矢印Bのように流路内を分配され、矢印Cのように貫通孔3へと入り、セル外に出る。

【0028】

図1のセル1においては、第三のコーナー部18Cおよび第四のコーナー部18Dに、それぞれ貫通孔8が形成されている。一方、図2のセル1Aにおいては、第三のコーナー部および第四のコーナー部に貫通孔が形成されていない。

【0029】

次に、図3〜図5のスタックにおけるセルの接続方法を述べる。

ガス流通部材は、貫通孔2側ではガス供給部材9Aとして働き、貫通孔3側ではガス排出部材9Bとして働く。ガス供給部材9A、排出部材9Bは、第一のフランジ部9b、第二のフランジ部15およびこられの間にある管状部9cを備えている。ガス流通部材9中にはガス流路9aが形成されており、ガス流路9aはセル1のガス流路10に対して連通路9dで連通している。ガス流路9aは、ガス供給路またはガス排出路として作用する。

【0030】

図4に示すように、管状部9cをセルの貫通孔2、3内に挿入し、フランジ部9bをセルの壁面に対して対向させ、フランジ部9bのシール面をセルの主面に対向させる。フランジ部9bとセル壁面との間にシール材13をはさむのと共に、フランジ部15のシール面と主面との間にシール材13をはさむ。本例ではフランジ部15はガス流通部材と別体にしているが、一体にしてもよい。

【0031】

また、第三および第四のコーナー部18C、18Dにおいては、柱状の支持部材15とセル主面との間に接合材14を介在させ、支持部材15によってセル1Aを支持している。

【0032】

そして、セル、ガス供給部材、ガス排出部材および支持部材を上下に積層した状態を図5に示す。ここで、各ガス供給部材、排出部材および支持部材によって、隣接する二つのセル1Aを連結している。即ち、各ガス供給部材9A、排出部材9Bの管状部9cを一つのセル1Aの貫通孔2(3)に挿入してシールし、隣のガス供給部材同士、排出部材部材同士を互いに連結する。これによって、隣接するセルのガス流路10が気密に連結され、また機械的にも固定される。この結果、複数のガス供給部材9A、排出部材9Bのガス流路9aが連通し、それぞれガス供給路(またはガス排出路)を形成する。

【0033】

また、第三および第四のコーナー部においては、セル1A、接合材14、支持部材15がこの順番で交互に配置され、積層されている。これによって、各セルが第一−第四の各コーナー部において支持される。

【0034】

ここで、比較のため、セルの第一および第二のコーナー部において、それぞれガス供給部材、ガス排出部材によってガスをシールしつつセルを上下方向に積層する場合について述べる。

【0035】

図6に示すセル21は、図1、図2のセルと同様のものである。そして、セル21の第一のコーナー部にはガス供給部材9Aが連結されており、第二のコーナー部にはガス排出部材9Bが連結されている。

【0036】

図7は、セル21とガス供給部材9A(ガス排出部材9B)との連結状態を示す断面図である。この連結方法も、前述した本発明例と同様である。ただし、本例では、第三のコーナー部および第四のコーナー部が支持部材に接合されていない。

【0037】

本比較例では、セル、ガス供給部材およびガス排出部材をスタックすると、図8に示す状態となる。この状態では、平板状セルを上下に多数積層したときには、セルがガス供給部材およびガス排出部材によって支持されることになる。この構造では、最も下にあるガス供給部材、排出部材に過大な応力Fが加わる。その上で、各セルをガス供給部材、排出部材に対して気密性シール材13によって接合し、シールする必要があり、このために加熱および冷却工程が加わる。しかし、この加熱−冷却の際に、各セル21に反りが生ずる。たとえば、セル21の末端が矢印Dのように下方へと変形する。この結果、セル21のガス供給部材、排出部材とのシール部分およびその周辺に曲げモーメントEが働き、セル、シール材、ガス供給部材、排出部材に微細なクラックが入る傾向があった。すると、セルの発電性能が低下し、あるいはスタックごとのバラツキが大きくなる。

【0038】

これに対して、本発明例では、図9に模式的に示すようになる。すなわち、セル1の第一および第二のコーナー部18A、18Bはガス供給部材9A(ガス排出部材9B)によって支持されており、第三および第四のコーナー部18C、18Dは支持部材15によって支持される。この構造では、最も下にあるセルに対する応力Fがコーナー部に分散される。その上で、各セルが反ったときに、セルの反りによる曲げモーメントがセルの一部分に局所的に集中しにくく、局所的な割れやクラックが発生しにくい。これにより、スタックごとの性能のバラツキを低減できる。

【0039】

第一−第四のすべてのコーナー部分について、ガス供給部材、あるいはガス排出部材を設置して、ガスの供給、排出効率を高めることも考えられる。しかし、この方法では、コーナー部分からのリークが生ずることがあった。それは、ガス供給部材とセル、ガス排出部材とセルとの間では、気密性の高いシールが必要なので、緻密質のシール材13が必要であるが、同時に、セルの反りに対して対応する柔軟性も必要である。このような材料は少なく、このガスリークによってスタックの性能が低下することがあった。

【0040】

本発明例では、第一および第二のコーナー部分では、セルをガス供給部材、排出部材によって支持しているが、第三および第四のコーナー部分では、あえてセルをガス供給、排出機能のない支持部材15によって支持している。これによって、第三、第四のコーナー部分では、気密性、緻密性の高くない接合材14を利用できる。これによって、セルの反りによる影響を第三のコーナー部、第四のコーナー部で大きく緩和することができ、かえってスタックの性能が向上する。

【0041】

ガス供給部材、ガス排出部材の材質は、セルを構成するセラミックスよりも機械的強度が高ければ特に限定されないが、セルとの熱膨張係数差が2×10-6

(/K)の材料、例えばジルコニア、マグネシア、スピネルセラミックス、さらにこれらを複合した材料などを例示できる。また、電気化学セルの作動温度において耐酸化性および耐還元性を有していれば金属であってもよく、純金属であっても合金であってもよいが、ニッケル、インコネル、ニクロムなどのニッケル基合金、ステンレスなどの鉄基合金、ステライトなどのコバルト基合金が好ましい。

【0042】

ガス供給部材、ガス排出部材とセルとの間を気密シールするシール材の材質は、電気化学セルの作動温度において耐酸化性と耐還元性を有する必要がある。具体的には、シリカを主成分とするガラス及び結晶化ガラス、金属ろうなどを例示できる。また、O リング、C リング、E リングやメタルジャケットガスケット、マイカガスケットなどのコンプレッションシールも例示できる。

【0043】

シール材の熱膨張係数とセルの熱膨張係数との差は、3.5×10−6 (/K)以下であることか好ましい。この観点からは、シール材の材質は、シリカを主成分とするガラスおよび結晶化ガラス,金属ろうなどを例示できる.また,Oリング,Cリング,Eリングやメタルジャケットガスケット,マイカガスケットなどのコンプレッションシールも例示できる.

【0044】

支持部材側の接合材の材質は、発電温度で変形してセルの反りを吸収できる材料が好ましい。具体的には以下を例示できる。

(1) 発電温度付近(好ましくは発電温度±100℃以内)に軟化点がある非晶質ガラス。具体的には以下が挙げられる。

アルミノシリケートガラス,アルミノボロシリケートガラス,ホウケイ酸ガラス

(2) 発電温度付近(好ましくは発電温度±100℃以内)で軟化する金属ろう。具体的には以下が挙げられる。

ニッケルろう,貴金属ろう

【0045】

接合材の熱膨張係数とセルの熱膨張係数との差は、4.5×10−6 (/K)以下であることか好ましく,緻密質材料だけでなく,多孔質材料も使用できる.

【0046】

支持部材の材質はセルを構成するセラミックスよりも機械的強度が高く、セルとの熱膨張係数差が3×10-6

(/K)以下の材料が望ましい.例えばジルコニア、マグネシア、スピネルセラミックス、さらにこれらを複合した材料などを例示できる。また、電気化学セルの作動温度において耐酸化性を有していれば金属であってもよく、純金属であっても合金であってもよいが、ニッケル、インコネル、ニクロムなどのニッケル基合金、ステンレスなどの鉄基合金、ステライトなどのコバルト基合金が好ましい。これら支持部材は緻密質材料だけでなく,多孔質材料も使用できるため.例示したこれら材料を多孔質にしてヤング率を緻密質の1/2以下にすると,接合材だけでなく支持部材でもセルの反りを吸収することができる.

【0047】

支持部材の材質を多孔質とする場合には、支持部材の材質の相対密度を80%以下とすることが好ましい。また、強度の点からは、支持部材の材質の相対密度は40%以上であることが好ましい。

【0048】

隣接するガス供給部材、隣接するガス排出部材を互いに連結する方法は特に限定されず、この連結には、例えば、ガラスやセラミックス製接着剤や、機械的結合法を利用できる。また、この気密シール方法は、特に限定されないが、上記したシール材を用いることが好ましい。

【0049】

セルのコーナー部とは、セルの主面を平面的に見たときの角(コーナー)の近傍を意味している。好適な実施形態においては、セルの角からセル長の25%の範囲内に、より好ましくはセル長の2%以内に貫通孔、支持部材接触領域の少なくとも一部が存在することを意味する。好ましくは、セルの角からセル長の50%の範囲内に、貫通孔、支持部材接触領域の全体が存在する。

ただし、セル長とは、セルを平面的に見たときの縦と横とのうち長いほうの寸法をいう。

【0050】

ガス供給、排出の機能のない支持部材は、そのような作用がなければ、形態は特に限定されない。すなわち、横断面の外形輪郭は、円、楕円、三角形、四角形六角形などの多角形であってよい。また、支持部材の内側に空隙や貫通孔があってもよい。

【0051】

好適な実施形態においては、セルの第三のコーナー部および第四のコーナー部に、ガス流路に連通する貫通孔がそれぞれ形成されている各支持部材が、セルの主面に対して接合材を介して接合されるフランジ部、およびセルの貫通孔に挿通される挿通部を備えており、上下方向に隣接する支持部材のフランジ部と挿通部とが互いに接合されている。

【0052】

図10は、この実施形態に係るスタックを示す模式図である。セルの第一および第二のコーナー部における連結状態は、図9と同じである。ただし、本例では、図1のセル1を使用しており、セルの第三および第四のコーナー部に貫通孔8が形成されているが、貫通孔8がガス流路10に連通していない。支持部材20は、セルの主面に対して接合材30を介して接合されるフランジ部20a、およびセルの貫通孔8に挿通される挿通部20bを備えている。上下方向に隣接する支持部材20のフランジ部20aと挿通部20bとが互いに接合されている。

【0053】

好適な実施形態においては、セルの第一のコーナー部に、セルのガス流路と連通する第一の貫通孔が形成されており、第二のコーナー部に、ガス流路と連通する第二の貫通孔が形成されており、ガス供給部材および/またはガス排出部材が、貫通孔に挿通されている管状部と、セルの一方の主面に対してシールされたシール面を有するフランジ部とを備えており、隣接するガス供給部材および/またはガス排出部材が互いに連結されておらず,複数のガス供給部材および/またはガス排出部材と複数のセルの第一の貫通孔とによってガス流路が形成されており、ガス供給部材および/またはガス排出部材のシール面とセルの主面との間に設けられたシール材を備えている。

【0054】

図11は、この実施形態に係るスタックを模式的に示す断面図である。

本例では、第三および第四のコーナー部および支持部材15の形態は図9と同じである。しかし、第一および第二のコーナー部側では、ガス供給部材21Aおよびガス排出部材21Bが、セルの第一の貫通孔2および第二の貫通孔3に挿通されている管状部21cと、管状部21cの一端に設けられているフランジ部21bと、隣接するセルの貫通孔に挿通された他の管状部21cとを備えている。フランジ部21bと各セルとの間にシール材13が設けられている。そして、隣接するガス供給部材(ガス排出部材)が、互いに直接は連結されておらず、セルを介して連結されている。

【0055】

図12の例では、セルの第一および第二のコーナー部側での連結状態は、図11と同じであり、第三および第四のコーナー部側での連結状態は図10と同じである。

【図面の簡単な説明】

【0056】

【図1】電気化学セル1を分解して示す斜視図である。

【図2】他の電気化学セル1Aを分解して示す斜視図である。

【図3】セルをスタックした状態を示す斜視図である。

【図4】図3のスタックにおけるセル1A、ガス供給部材(排出部材)および支持部材の連結状態を示す断面図である。

【図5】図4のセル1A、ガス供給部材(排出部材)および支持部材からなるスタックを示す断面図である。

【図6】比較例におけるセル21のスタックを示す斜視図である。

【図7】図6のセルおよびガス供給部材(排出部材)の連結状態を示す断面図である。

【図8】図7のセルおよびガス供給部材(排出部材)を連結してなるスタックを示す断面図である。

【図9】図5のスタックを模式的に示す断面図である。

【図10】他の実施形態に係るスタックを模式的に示す断面図である。

【図11】更に他の実施形態に係るスタックを模式的に示す断面図である。

【図12】更に他の実施形態に係るスタックを模式的に示す断面図である。

【符号の説明】

【0057】

1、1A 電気化学セル 2 第一の貫通孔 3 第二の貫通孔 6 固体電解質 7 第二の電極 8 貫通孔 9A ガス供給部材 9B ガス排出部材 9a ガス供給路(ガス排出路) 13 シール材 14 接合材 15 支持部材 A、B、C 第二のガス F スタックの荷重 G セルの反り

【特許請求の範囲】

【請求項1】

セラミックス製板状電気化学セル、ガス供給路の設けられているガス供給部材、ガス排出路の設けられているガス排出部材および支持部材を備えており、複数の前記電気化学セルが互いに離間された状態で上下方向に向かって支持されている電気化学装置であって、

前記各電気化学セルが、第一のガスと接触する第一の電極、固体電解質層、および第二のガスと接触する第二の電極を備えており、前記電気化学セルに第一のコーナー部、第二のコーナー部、第三のコーナー部および第四のコーナー部が設けられており、前記第一のガスを流すガス流路が前記第一の電極の内部に形成されており、ガス供給孔およびガス排出孔が前記電気化学セルに設けられており、

前記各電気化学セルが前記第一のコーナー部で前記ガス供給部材によって支持され、前記第二のコーナー部で前記ガス排出部材によって支持され、前記第三のコーナー部および第四のコーナー部でそれぞれ前記支持部材によって支持され、前記ガス供給部材の前記ガス供給路および前記ガス排出部材の前記ガス排出路が前記電気化学セルの前記ガス流路と連通しており、前記支持部材が、ガス供給およびガス排出機能がない構造部材であることを特徴とする、電気化学装置。

【請求項2】

前記電気化学セルの前記第一のコーナー部に、前記ガス流路と連通する第一の貫通孔が形成されており、前記第二のコーナー部に、前記ガス流路と連通する第二の貫通孔が形成されており、前記ガス供給部材が前記第一の貫通孔に挿通されており、前記ガス排出部材が前記第二の貫通孔に挿通されており、上下方向に隣接する前記ガス供給部材が互いに気密に連結されることによって前記各ガス供給路が互いに連通しており、上下方向に隣接する前記ガス排出部材が互いに気密に連結されることによって前記各ガス排出路が互いに連通していることを特徴とする、請求項1記載の電気化学装置。

【請求項3】

前記ガス供給部材が、前記第一の貫通孔に挿通されている管状部と、前記管状部の一端に設けられている第一のフランジ部と、前記管状部の他端に設けられている第二のフランジ部とを備えており、前記第一のフランジ部と前記電気化学セルとの間に第一のシール材が設けられており、前記第二のフランジ部と前記電気化学セルとの間に第二のシール材が設けられていることを特徴とする、請求項2記載の電気化学装置。

【請求項4】

前記ガス排出部材が、前記第二の貫通孔に挿通されている管状部と、前記管状部の一端に設けられている第一のフランジ部と、前記管状部の他端に設けられている第二のフランジ部とを備えており、前記第一のフランジ部と前記電気化学セルとの間に第一のシール材が設けられており、前記第二のフランジ部と前記電気化学セルとの間に第二のシール材が設けられていることを特徴とする、請求項2記載の電気化学装置。

【請求項5】

前記電気化学セルの前記第一のコーナー部に、前記ガス流路と連通する第一の貫通孔が形成されており、前記第二のコーナー部に、前記ガス流路と連通する第二の貫通孔が形成されており、前記ガス供給部材が、前記貫通孔に挿通されている管状部と、前記電気化学セルの一方の主面に対してシールされたシール面を有するフランジ部とを備えており、隣接する前記ガス供給部材が互いに連結されておらず,前記ガス流通部材の前記シール面と前記電気化学セルの前記一方の主面との間に設けられたシール材を備えていることを特徴とする、請求項1記載の電気化学装置。

【請求項6】

前記電気化学セルの前記第一のコーナー部に、前記ガス流路と連通する第一の貫通孔が形成されており、前記第二のコーナー部に、前記ガス流路と連通する第二の貫通孔が形成されており、前記ガス排出部材が、前記貫通孔に挿通されている管状部と、前記電気化学セルの一方の主面に対してシールされたシール面を有するフランジ部とを備えており、隣接する前記ガス供給部材が互いに連結されておらず,前記ガス排出部材の前記シール面と前記電気化学セルの前記一方の主面との間に設けられたシール材を備えていることを特徴とする、請求項1または5記載の電気化学装置。

【請求項7】

前記電気化学セルの前記第三のコーナー部および前記第四のコーナー部に、前記ガス流路に連通する貫通孔が形成されておらず、前記各支持部材と前記電気化学セルの前記第三のコーナー部および前記第四のコーナー部との間にそれぞれ接合材が介在することを特徴とする、請求項1〜6のいずれか一つの請求項に記載の電気化学装置。

【請求項8】

前記電気化学セルの前記第三のコーナー部および前記第四のコーナー部に、前記ガス流路に連通する貫通孔がそれぞれ形成されており、前記各支持部材が、前記電気化学セルの主面に対して接合材を介して接合されるフランジ部、および前記貫通孔に挿通される挿通部を備えており、上下方向に隣接する前記支持部材の前記フランジ部と前記挿通部とが互いに接合されていることを特徴とする、請求項1〜6のいずれか一つの請求項に記載の電気化学装置。

【請求項1】

セラミックス製板状電気化学セル、ガス供給路の設けられているガス供給部材、ガス排出路の設けられているガス排出部材および支持部材を備えており、複数の前記電気化学セルが互いに離間された状態で上下方向に向かって支持されている電気化学装置であって、

前記各電気化学セルが、第一のガスと接触する第一の電極、固体電解質層、および第二のガスと接触する第二の電極を備えており、前記電気化学セルに第一のコーナー部、第二のコーナー部、第三のコーナー部および第四のコーナー部が設けられており、前記第一のガスを流すガス流路が前記第一の電極の内部に形成されており、ガス供給孔およびガス排出孔が前記電気化学セルに設けられており、

前記各電気化学セルが前記第一のコーナー部で前記ガス供給部材によって支持され、前記第二のコーナー部で前記ガス排出部材によって支持され、前記第三のコーナー部および第四のコーナー部でそれぞれ前記支持部材によって支持され、前記ガス供給部材の前記ガス供給路および前記ガス排出部材の前記ガス排出路が前記電気化学セルの前記ガス流路と連通しており、前記支持部材が、ガス供給およびガス排出機能がない構造部材であることを特徴とする、電気化学装置。

【請求項2】

前記電気化学セルの前記第一のコーナー部に、前記ガス流路と連通する第一の貫通孔が形成されており、前記第二のコーナー部に、前記ガス流路と連通する第二の貫通孔が形成されており、前記ガス供給部材が前記第一の貫通孔に挿通されており、前記ガス排出部材が前記第二の貫通孔に挿通されており、上下方向に隣接する前記ガス供給部材が互いに気密に連結されることによって前記各ガス供給路が互いに連通しており、上下方向に隣接する前記ガス排出部材が互いに気密に連結されることによって前記各ガス排出路が互いに連通していることを特徴とする、請求項1記載の電気化学装置。

【請求項3】

前記ガス供給部材が、前記第一の貫通孔に挿通されている管状部と、前記管状部の一端に設けられている第一のフランジ部と、前記管状部の他端に設けられている第二のフランジ部とを備えており、前記第一のフランジ部と前記電気化学セルとの間に第一のシール材が設けられており、前記第二のフランジ部と前記電気化学セルとの間に第二のシール材が設けられていることを特徴とする、請求項2記載の電気化学装置。

【請求項4】

前記ガス排出部材が、前記第二の貫通孔に挿通されている管状部と、前記管状部の一端に設けられている第一のフランジ部と、前記管状部の他端に設けられている第二のフランジ部とを備えており、前記第一のフランジ部と前記電気化学セルとの間に第一のシール材が設けられており、前記第二のフランジ部と前記電気化学セルとの間に第二のシール材が設けられていることを特徴とする、請求項2記載の電気化学装置。

【請求項5】

前記電気化学セルの前記第一のコーナー部に、前記ガス流路と連通する第一の貫通孔が形成されており、前記第二のコーナー部に、前記ガス流路と連通する第二の貫通孔が形成されており、前記ガス供給部材が、前記貫通孔に挿通されている管状部と、前記電気化学セルの一方の主面に対してシールされたシール面を有するフランジ部とを備えており、隣接する前記ガス供給部材が互いに連結されておらず,前記ガス流通部材の前記シール面と前記電気化学セルの前記一方の主面との間に設けられたシール材を備えていることを特徴とする、請求項1記載の電気化学装置。

【請求項6】

前記電気化学セルの前記第一のコーナー部に、前記ガス流路と連通する第一の貫通孔が形成されており、前記第二のコーナー部に、前記ガス流路と連通する第二の貫通孔が形成されており、前記ガス排出部材が、前記貫通孔に挿通されている管状部と、前記電気化学セルの一方の主面に対してシールされたシール面を有するフランジ部とを備えており、隣接する前記ガス供給部材が互いに連結されておらず,前記ガス排出部材の前記シール面と前記電気化学セルの前記一方の主面との間に設けられたシール材を備えていることを特徴とする、請求項1または5記載の電気化学装置。

【請求項7】

前記電気化学セルの前記第三のコーナー部および前記第四のコーナー部に、前記ガス流路に連通する貫通孔が形成されておらず、前記各支持部材と前記電気化学セルの前記第三のコーナー部および前記第四のコーナー部との間にそれぞれ接合材が介在することを特徴とする、請求項1〜6のいずれか一つの請求項に記載の電気化学装置。

【請求項8】

前記電気化学セルの前記第三のコーナー部および前記第四のコーナー部に、前記ガス流路に連通する貫通孔がそれぞれ形成されており、前記各支持部材が、前記電気化学セルの主面に対して接合材を介して接合されるフランジ部、および前記貫通孔に挿通される挿通部を備えており、上下方向に隣接する前記支持部材の前記フランジ部と前記挿通部とが互いに接合されていることを特徴とする、請求項1〜6のいずれか一つの請求項に記載の電気化学装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−182438(P2010−182438A)

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2009−22409(P2009−22409)

【出願日】平成21年2月3日(2009.2.3)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成21年2月3日(2009.2.3)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

[ Back to top ]