電気導体部品及びその製造方法

【課題】鉛フリーの錫メッキを施したフラットケーブル等の電気導体部品において、外部応力を受ける部分でのウイスカの発生が防止された電気導体部品及びその製造方法を提供する。

【解決手段】電気接続部分に厚さ0.2μm〜1.0μm未満の錫メッキ2を施している。錫メッキ2は、熱処理により錫メッキ2の錫と電気導体1との合金層4の比率が50%以上となるようにする。また、錫メッキ2にビスマスを1.0%以上添加して、半田濡れ性を向上させ、下地金属として厚さ0.1μm〜2.0μmのニッケルメッキ5を施して電気導体1の酸化劣化を防ぎ、さらに、錫メッキ2に封孔処理剤を塗布して、電気接続に対する信頼性を高める。

【解決手段】電気接続部分に厚さ0.2μm〜1.0μm未満の錫メッキ2を施している。錫メッキ2は、熱処理により錫メッキ2の錫と電気導体1との合金層4の比率が50%以上となるようにする。また、錫メッキ2にビスマスを1.0%以上添加して、半田濡れ性を向上させ、下地金属として厚さ0.1μm〜2.0μmのニッケルメッキ5を施して電気導体1の酸化劣化を防ぎ、さらに、錫メッキ2に封孔処理剤を塗布して、電気接続に対する信頼性を高める。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子機器の配線基板や多心のフラットケーブル等の電気接続部分を有する電気導体部品とその製造方法に関する。

【背景技術】

【0002】

電子機器の小形化、軽量化に伴い、これらに搭載される電子部品、配線用部品等の小形化が進んでいる。特に、電気配線のための配線部材は、限られたスペースで高密度の配線が可能なものが要望されている。このような配線部材としては、可撓性の回路基板や平型導体を用いたフラットケーブル、また、これらの接続に用いられる電気コネクタ等がある。これらの配線部材は、多数の電気導体が高密度に配され互いに電気的に絶縁されると共に、良好な電気接続の保証が求められている。

【0003】

これらの配線部材の電気導体には、通常、導電率がよく、延性に富み、適度な強度を有し、他の金属によるコーティングが容易である銅が用いられる。この銅を用いた配線部材には、一般に、耐腐食性、半田付け性を目的として錫メッキが施されている。錫メッキは、通常、電気メッキにより形成されるが、この電気錫メッキの表面に針状結晶体(以下、ウイスカという)が発生することが知られている。

【0004】

特に、銅系の金属材料に錫メッキをすると、銅原子が錫メッキ膜中に拡散して、銅−錫金属間化合物を作る。この金属間化合物は、錫と結晶構造が異なり、格子間距離に歪ができるため、錫メッキ膜中に圧縮応力が生じる。この圧縮応力がウイスカ成長の駆動力となるので、銅系材料上に錫メッキを施した場合は、ウイスカが発生しやすいとも言われている。このウイスカは、導体間を電気的に短絡する原因となるため、今までに種々の改善策が提案されている。

【0005】

例えば、特許文献1には、長径/短径の比が3以上の結晶粒を有する錫メッキを施した平型導体が開示され、特許文献2には、銅の導体表面に錫メッキを施し232℃〜350℃の温度で0.5秒〜3秒熱処理することが開示されている。なお、特許文献2には、錫メッキが1.0μm以下の記載もあるが、試験的な例での記載であり、しかも錫メッキ等のムラにより部分的に1μm以下となる例で示されているにすぎないものであり、従来は、実質的には1.0μm以上で形成されている。また、この他に、錫メッキの厚さが小さい方がウイスカを発生しやすいこと、錫に微量の鉛を添加することによりウイスカ発生を抑制できること、等についても良く知られている。

【特許文献1】特開2000−173364号公報

【特許文献2】特開2001−73186号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

錫メッキに鉛を添加することでウイスカ発生を抑制することはよく知られているが、鉛化合物には毒性があるため、環境対策の問題から好ましくなく、最近は、鉛を添加しない鉛フリーの配線部材が要望されている。電気接続部分に鉛フリーの錫メッキを施し、例えば、特許文献2に開示のように錫メッキを熱処理することにより、ある程度はウイスカの発生を抑制することは可能である。しかし、挿抜タイプの電気コネクタを用いた接点部分で、特異的にウイスカが発生しやすくなることがわかり、この部分でウイスカのショートによる不具合が生じている。これは、電気コネクタの接触片によって錫メッキの表面に外部応力を受けることに起因するものと思われる。

【0007】

本発明は上述した実情に鑑みてなされたもので、鉛フリーの錫メッキを施したフラットケーブル等の電気導体部品において、外部応力を受ける部分でのウイスカの発生が防止された電気導体部品及びその製造方法の提供を課題とする。

【課題を解決するための手段】

【0008】

本発明による電気導体部品及びその製造方法は、電気接続部分に厚さ0.2μm〜1.0μm未満の錫メッキを施している。錫メッキは、熱処理により錫メッキの錫と電気導体との合金層の比率が50%以上となるようにする。また、錫メッキにビスマスを1.0%以上添加して、半田濡れ性を向上させ、下地金属として厚さ0.1μm〜2.0μmのニッケルメッキを施して電気導体の酸化劣化を防ぎ、さらに、錫メッキに封孔処理剤を塗布して、電気接続に対する信頼性を高める。

【発明の効果】

【0009】

本発明によれば、錫メッキの厚さを薄くし、さらに錫の合金層を形成することでウイスカの実質的な発生源となる錫層の量を少なくすることにより、鉛フリーでウイスカ発生を低減することができる。錫メッキの厚さを薄くすることで、半田の濡れ性が低下するような場合は、錫メッキにビスマスを添加することで改善することができる。また、銅導体が露出したり酸化したりするような場合には、ニッケルメッキを下地金属としたり、封孔処理剤を塗布することにより防止することができ、電気接続に対する信頼性を向上させることができる。

【発明を実施するための最良の形態】

【0010】

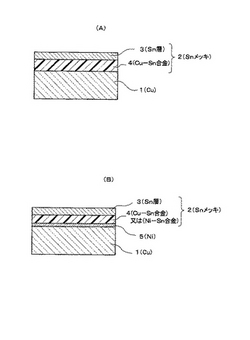

図により本発明の実施の形態を説明する。図1(A)は第1の実施形態を説明する図、図1(B)は第2の実施形態を説明する図、図2は本発明の実施例と比較例の評価結果を示す図である。図中、1は導体(銅導体)、2は錫メッキ、3は錫層、4は錫合金層、5はニッケルメッキを示す。

【0011】

図1(A)に示す導体1は、例えば、フレキシブルフラットケーブル等に用いられる平型銅導体、或いはフレキシブル回路基板上に形成された銅箔を示し、少なくともその電気接続部分には錫メッキ2が施される。導体1には、通常、銅又は銅合金が用いられ(以下、銅導体という)、錫メッキされた電気接続部分には、電気コネクタの弾性コンタクト片を押しつけるようにして挿抜可能に電気接続されるか、或いは半田により固定的に電気接続される。

【0012】

本発明では、銅導体1の電気接続部分における錫メッキ2の厚さが0.2μm〜1.0μm未満(例えば、電解式膜厚計で測定)であるように形成する。錫メッキの厚さが0.2μm未満ではメッキされない部分が生じやすく、半田濡れ性や耐食性が損なわれる可能性があり、1.0μm以上では、ウイスカが発生しやすい。すなわち、錫メッキ2の厚さを所定値以下にすることにより、ウイスカの発生を低減させることができる。

【0013】

錫メッキ2は、銅導体1の外面に電気メッキで施された後、加熱処理等により銅導体1との間で、銅と錫の合金層(Cu−Sn合金層、以下、単に錫合金層という)が形成される。加熱処理が行なわれない場合は、この錫合金層4は形成されない形態もある。したがって、本発明においては、錫メッキ2とは、錫合金層4を有しない錫層3のみが形成されている場合、並びに、錫層3と錫合金層4の2層からなる場合の両方を含めた意味で使用するものとする。

【0014】

錫メッキ2が、錫層3と錫合金層4の2層からなる場合、錫合金層4の割合を大きくすることで、実質的にウイスカの発生源となる錫層3の割合を減らし、ウイスカの発生をより効果的に抑制することができる。なお、錫合金層4の割合を(錫合金層4の厚さ)/(錫層3の厚さ+錫合金層4の厚さ)とすると、これを50%以上とすることが望ましい。なお、錫合金層4の厚さは、集束イオンビーム加工(FIB)により、錫メッキ2の断面を削り、走査電子顕微鏡(SEM)観察を行なうことにより容易に測定することができる。

【0015】

錫合金層4を形成する熱処理としては、例えば、銅導体1に電気メッキにより錫メッキ2を施した後、200℃〜1000℃程度の加熱炉中を、0.01秒〜30秒程度の時間で通過させるインライン加熱方法を用いることができる。また、錫メッキ2が施された長尺の銅導体1をボビンに巻き取り収納し、又は絶縁フィルムでラミネートした後、恒温槽で所定温度と時間で熱処理するバッチ加熱方法等を用いてもよい。その他、銅導体1に電流を通電して直接加熱する方法もある。錫合金層4の割合は、この加熱温度と加熱時間によって容易に設定乃至は調整することができる。

【0016】

また、本発明において、電気導体部品の電気接続部分を半田接続するような場合は、錫メッキ2の厚さが薄いため半田の濡れ性が低下することがある。このような場合は、錫にビスマスを1.0%以上を添加してメッキすることにより、錫メッキに対する半田の濡れ性を改善することができる。これにより、通常行なわれているのと同様に、半田接続を容易に行なうことが可能となる。

【0017】

また、銅導体1上の錫メッキ2が極めて薄く形成されていると、メッキの剥離、ピンホール等を通じて銅導体1が酸化劣化することが予想される。そこで、図1(B)に第2の実施形態として示すように、銅導体1に錫メッキの下地金属として、予めニッケルメッキ5を施しておく。ニッケルメッキ5は、0.1μm〜2.0μm程度の薄いメッキ層でよい。このニッケルメッキ5により、銅導体1の酸化劣化を防ぎ接続の信頼性を高めることができる。また、ニッケルメッキ5を施すことによりウイスカ低減にも有効である。

【0018】

ニッケルメッキ5の厚さが薄い場合は、ニッケルメッキ5の層を拡散した銅導体1の銅が錫メッキ2と反応して合金層を形成する。また、ニッケルメッキ5が、例えば、1.0μm以上あり、銅の拡散が阻止されるような場合は、ニッケルと錫の合金層が形成されることになる。形成される錫合金層4が銅と錫の合金層であっても、ニッケルと錫の合金層であってもよく、この錫合金層4が錫メッキ2の50%以上であれば、錫層3の厚さを減じ、図1(A)の場合と同様にウイスカ発生を効果的に抑制することができる。

【0019】

また、錫メッキ2を薄くすることにより、メッキ面に微細孔も生じやすい。このため、微細孔から水素や酸素が銅導体面に浸入し、酸化、腐食を生じ接続の信頼性を低下させることが想定される。したがって、本発明では、錫メッキ2の表面に封孔処理剤を塗布しておくのが好ましい。封孔処理剤としては、例えば、ベンゾトリアゾールなどの防錆剤を溶剤に溶かしたもの等を用いることができる。

【0020】

図2は、上述した実施形態に基づいた実施例1〜5と、比較例1〜2についての評価結果を示したものである。各例は、複数本の平型銅導体を平行に並べたフレキシブルフラットケーブル(FFC)の端末部を、補強プレートを用いてエッジコネクタ形状とし、ジャックコネクタに挿入される形態の試料導体とした。各例の試料導体は、錫メッキの厚さを、実施例1〜5では0.25μm〜0.6μmの間で形成し、比較例1では1.2μm、比較例2では0.15μmとした。実施例3の試料導体は、銅導体に厚さ0.1μのニッケルメッキを下地金属として施し、それ以外の例の試料導体は銅導体上に直接錫メッキを施した。また、実施例2の試料導体については、錫メッキに2.5重量%のビスマスを添加させた。

【0021】

錫メッキの錫合金層は、錫メッキされた平型銅導体を熱処理により軟銅化する際に形成される。比較例1の試料は、合金層比率が30%となるように熱処理し、それ以外の試料は50%になるように熱処理した。また、実施例4の試料導体については、さらに85℃の恒温層に96時間入れて合金層比率が80%になるようにした。実施例5の試料導体については、ベンゾトリアゾールからなる封孔処理剤を塗布して、封孔処理を行なった。

【0022】

各試料導体の評価は、ウイスカの発生率、最長ウイスカ長さ、ゼロクロスタイム、ヒートサイクル後の接触抵抗上昇値で行なった。ウイスカ発生率は、鉛フリーの電気コネクタに嵌合させ、室温に500時間放置後に、電子顕微鏡でウイスカの発生を観測し、ウイスカが発生したコンタクトピンの数をカウントした。ウイスカ発生率は、(ウイスカが発生したコンタクトピン数)/(観測コンタクトピン数=例えば、100ピン)とした。また、併せて最長ウイスカ長さも観測した。

【0023】

ゼロクロスタイムとは、半田の濡れ性を評価するためのもので、各試料導体をフラックス剤に5秒浸漬させた後、250℃に保持された鉛フリー半田浴に2mm/秒の速度で2mmまで挿入し、そのときのメニスカス力の時間変化を記録する。各試料導体が半田に触れた時点から、メニスカス力が次にゼロ平衡点を横切る時点までの時間をゼロクロスタイムとし、この時間を半田濡れ時間とする。この時間は小さいほど濡れ性がよいといえる。

【0024】

また、ヒートサイクル前と後で、電気コネクタと試料導体との接触抵抗を測定する。ヒートサイクルは、−40℃と85℃(各30分)で、100サイクルかけ、ヒートサイクルをかける前の接触抵抗値と、ヒートサイクル終了後の接触抵抗値を測定し、その上昇値を測定する。この上昇値は小さい方が電気接続が安定していて、接続に対する信頼性が高いといえる。

【0025】

図2に示すように、錫メッキ厚さを、比較例1のように1.2μmとすると、ウイスカ発生率が80%で最大ウイスカ長さも150μmであった。これに対し、錫メッキ厚さを1μm未満とすることにより、ウイスカ発生率は50%未満となり、ウイスカの長さも100μm未満で、良好な結果を示している。また、錫メッキ厚さを1μm未満とすることで、熱処理により錫合金層の比率を50%以上とすることが容易で、実施例4のように追加の熱処理で錫合金層の比率を80%とすることも可能となる。

【0026】

比較例2のように、錫メッキ厚さを0.2μm未満とすると、ウイスカ発生率は実施例1〜5と同様に良好であった。しかし、ゼロクロスタイムが5秒以上となって半田濡れ性が低下するとともに、ヒートサイクル後の接触抵抗値が50mΩ以上も上昇し、接続の信頼性に劣っていた。錫メッキ厚さが0.2μm以上であれば、ゼロクロスタイムをほぼ0.5秒以下に抑えることが可能で半田濡れ性に問題はなく、また、ヒートサイクル後の接触抵抗値の上昇も12mΩ以下で、特に問題ない程度で接続の信頼性を確保することができた。

【0027】

実施例2のように、錫メッキにビスマスを1.0%以上の2.5%を添加したところ、ウイスカ発生率、ウイスカ長さは、ビスマスを添加しない場合と比べてあまり変化はなかった(例えば、実施例3と比較)が、ゼロクロスタイムがゼロとなり、半田濡れ性を向上させることができた。また、実施例3のように、ニッケルメッキを錫メッキの下地金属とすることで銅導体の酸化劣化を防止できることは明らかである。そして、このニッケルメッキにより、ウイスカ発生、ゼロクロスタイム並びにヒートサイクル後の接触抵抗への影響はなく、半田濡れ性及び接続の信頼性についても問題なかった。

【0028】

実施例4のように、熱処理を追加して錫合金層の比率を80%にすると、ウイスカ発生率はゼロとなった。これは、例えば、実施例1との比較から、錫合金層の比率を大きくし錫層の比率を小さくすることで、ウイスカ発生をより効果的に抑制することができるといえる。また、錫合金層の比率を大きくすることで、ゼロクロスタイム及びヒートサイクル後の接触抵抗が多少増加するが、微小であり、半田濡れ性や接続の信頼性に対して実質的には問題ない程度である。また、実施例5のように、錫メッキが0.25μmと薄い場合でも、封孔処理剤を塗布して封孔処理を行なうことで、比較例2及び実施例4との比較で明らかなように、ヒートサイクル後の接触抵抗の増加が小さく、接続の信頼性を向上させることができた。

【図面の簡単な説明】

【0029】

【図1】本発明の実施形態を説明する図である。

【図2】本発明の評価結果を示す図である。

【符号の説明】

【0030】

1…導体(銅導体)、2…錫メッキ、3…錫層、4…錫合金層、5…ニッケルメッキ。

【技術分野】

【0001】

本発明は、電子機器の配線基板や多心のフラットケーブル等の電気接続部分を有する電気導体部品とその製造方法に関する。

【背景技術】

【0002】

電子機器の小形化、軽量化に伴い、これらに搭載される電子部品、配線用部品等の小形化が進んでいる。特に、電気配線のための配線部材は、限られたスペースで高密度の配線が可能なものが要望されている。このような配線部材としては、可撓性の回路基板や平型導体を用いたフラットケーブル、また、これらの接続に用いられる電気コネクタ等がある。これらの配線部材は、多数の電気導体が高密度に配され互いに電気的に絶縁されると共に、良好な電気接続の保証が求められている。

【0003】

これらの配線部材の電気導体には、通常、導電率がよく、延性に富み、適度な強度を有し、他の金属によるコーティングが容易である銅が用いられる。この銅を用いた配線部材には、一般に、耐腐食性、半田付け性を目的として錫メッキが施されている。錫メッキは、通常、電気メッキにより形成されるが、この電気錫メッキの表面に針状結晶体(以下、ウイスカという)が発生することが知られている。

【0004】

特に、銅系の金属材料に錫メッキをすると、銅原子が錫メッキ膜中に拡散して、銅−錫金属間化合物を作る。この金属間化合物は、錫と結晶構造が異なり、格子間距離に歪ができるため、錫メッキ膜中に圧縮応力が生じる。この圧縮応力がウイスカ成長の駆動力となるので、銅系材料上に錫メッキを施した場合は、ウイスカが発生しやすいとも言われている。このウイスカは、導体間を電気的に短絡する原因となるため、今までに種々の改善策が提案されている。

【0005】

例えば、特許文献1には、長径/短径の比が3以上の結晶粒を有する錫メッキを施した平型導体が開示され、特許文献2には、銅の導体表面に錫メッキを施し232℃〜350℃の温度で0.5秒〜3秒熱処理することが開示されている。なお、特許文献2には、錫メッキが1.0μm以下の記載もあるが、試験的な例での記載であり、しかも錫メッキ等のムラにより部分的に1μm以下となる例で示されているにすぎないものであり、従来は、実質的には1.0μm以上で形成されている。また、この他に、錫メッキの厚さが小さい方がウイスカを発生しやすいこと、錫に微量の鉛を添加することによりウイスカ発生を抑制できること、等についても良く知られている。

【特許文献1】特開2000−173364号公報

【特許文献2】特開2001−73186号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

錫メッキに鉛を添加することでウイスカ発生を抑制することはよく知られているが、鉛化合物には毒性があるため、環境対策の問題から好ましくなく、最近は、鉛を添加しない鉛フリーの配線部材が要望されている。電気接続部分に鉛フリーの錫メッキを施し、例えば、特許文献2に開示のように錫メッキを熱処理することにより、ある程度はウイスカの発生を抑制することは可能である。しかし、挿抜タイプの電気コネクタを用いた接点部分で、特異的にウイスカが発生しやすくなることがわかり、この部分でウイスカのショートによる不具合が生じている。これは、電気コネクタの接触片によって錫メッキの表面に外部応力を受けることに起因するものと思われる。

【0007】

本発明は上述した実情に鑑みてなされたもので、鉛フリーの錫メッキを施したフラットケーブル等の電気導体部品において、外部応力を受ける部分でのウイスカの発生が防止された電気導体部品及びその製造方法の提供を課題とする。

【課題を解決するための手段】

【0008】

本発明による電気導体部品及びその製造方法は、電気接続部分に厚さ0.2μm〜1.0μm未満の錫メッキを施している。錫メッキは、熱処理により錫メッキの錫と電気導体との合金層の比率が50%以上となるようにする。また、錫メッキにビスマスを1.0%以上添加して、半田濡れ性を向上させ、下地金属として厚さ0.1μm〜2.0μmのニッケルメッキを施して電気導体の酸化劣化を防ぎ、さらに、錫メッキに封孔処理剤を塗布して、電気接続に対する信頼性を高める。

【発明の効果】

【0009】

本発明によれば、錫メッキの厚さを薄くし、さらに錫の合金層を形成することでウイスカの実質的な発生源となる錫層の量を少なくすることにより、鉛フリーでウイスカ発生を低減することができる。錫メッキの厚さを薄くすることで、半田の濡れ性が低下するような場合は、錫メッキにビスマスを添加することで改善することができる。また、銅導体が露出したり酸化したりするような場合には、ニッケルメッキを下地金属としたり、封孔処理剤を塗布することにより防止することができ、電気接続に対する信頼性を向上させることができる。

【発明を実施するための最良の形態】

【0010】

図により本発明の実施の形態を説明する。図1(A)は第1の実施形態を説明する図、図1(B)は第2の実施形態を説明する図、図2は本発明の実施例と比較例の評価結果を示す図である。図中、1は導体(銅導体)、2は錫メッキ、3は錫層、4は錫合金層、5はニッケルメッキを示す。

【0011】

図1(A)に示す導体1は、例えば、フレキシブルフラットケーブル等に用いられる平型銅導体、或いはフレキシブル回路基板上に形成された銅箔を示し、少なくともその電気接続部分には錫メッキ2が施される。導体1には、通常、銅又は銅合金が用いられ(以下、銅導体という)、錫メッキされた電気接続部分には、電気コネクタの弾性コンタクト片を押しつけるようにして挿抜可能に電気接続されるか、或いは半田により固定的に電気接続される。

【0012】

本発明では、銅導体1の電気接続部分における錫メッキ2の厚さが0.2μm〜1.0μm未満(例えば、電解式膜厚計で測定)であるように形成する。錫メッキの厚さが0.2μm未満ではメッキされない部分が生じやすく、半田濡れ性や耐食性が損なわれる可能性があり、1.0μm以上では、ウイスカが発生しやすい。すなわち、錫メッキ2の厚さを所定値以下にすることにより、ウイスカの発生を低減させることができる。

【0013】

錫メッキ2は、銅導体1の外面に電気メッキで施された後、加熱処理等により銅導体1との間で、銅と錫の合金層(Cu−Sn合金層、以下、単に錫合金層という)が形成される。加熱処理が行なわれない場合は、この錫合金層4は形成されない形態もある。したがって、本発明においては、錫メッキ2とは、錫合金層4を有しない錫層3のみが形成されている場合、並びに、錫層3と錫合金層4の2層からなる場合の両方を含めた意味で使用するものとする。

【0014】

錫メッキ2が、錫層3と錫合金層4の2層からなる場合、錫合金層4の割合を大きくすることで、実質的にウイスカの発生源となる錫層3の割合を減らし、ウイスカの発生をより効果的に抑制することができる。なお、錫合金層4の割合を(錫合金層4の厚さ)/(錫層3の厚さ+錫合金層4の厚さ)とすると、これを50%以上とすることが望ましい。なお、錫合金層4の厚さは、集束イオンビーム加工(FIB)により、錫メッキ2の断面を削り、走査電子顕微鏡(SEM)観察を行なうことにより容易に測定することができる。

【0015】

錫合金層4を形成する熱処理としては、例えば、銅導体1に電気メッキにより錫メッキ2を施した後、200℃〜1000℃程度の加熱炉中を、0.01秒〜30秒程度の時間で通過させるインライン加熱方法を用いることができる。また、錫メッキ2が施された長尺の銅導体1をボビンに巻き取り収納し、又は絶縁フィルムでラミネートした後、恒温槽で所定温度と時間で熱処理するバッチ加熱方法等を用いてもよい。その他、銅導体1に電流を通電して直接加熱する方法もある。錫合金層4の割合は、この加熱温度と加熱時間によって容易に設定乃至は調整することができる。

【0016】

また、本発明において、電気導体部品の電気接続部分を半田接続するような場合は、錫メッキ2の厚さが薄いため半田の濡れ性が低下することがある。このような場合は、錫にビスマスを1.0%以上を添加してメッキすることにより、錫メッキに対する半田の濡れ性を改善することができる。これにより、通常行なわれているのと同様に、半田接続を容易に行なうことが可能となる。

【0017】

また、銅導体1上の錫メッキ2が極めて薄く形成されていると、メッキの剥離、ピンホール等を通じて銅導体1が酸化劣化することが予想される。そこで、図1(B)に第2の実施形態として示すように、銅導体1に錫メッキの下地金属として、予めニッケルメッキ5を施しておく。ニッケルメッキ5は、0.1μm〜2.0μm程度の薄いメッキ層でよい。このニッケルメッキ5により、銅導体1の酸化劣化を防ぎ接続の信頼性を高めることができる。また、ニッケルメッキ5を施すことによりウイスカ低減にも有効である。

【0018】

ニッケルメッキ5の厚さが薄い場合は、ニッケルメッキ5の層を拡散した銅導体1の銅が錫メッキ2と反応して合金層を形成する。また、ニッケルメッキ5が、例えば、1.0μm以上あり、銅の拡散が阻止されるような場合は、ニッケルと錫の合金層が形成されることになる。形成される錫合金層4が銅と錫の合金層であっても、ニッケルと錫の合金層であってもよく、この錫合金層4が錫メッキ2の50%以上であれば、錫層3の厚さを減じ、図1(A)の場合と同様にウイスカ発生を効果的に抑制することができる。

【0019】

また、錫メッキ2を薄くすることにより、メッキ面に微細孔も生じやすい。このため、微細孔から水素や酸素が銅導体面に浸入し、酸化、腐食を生じ接続の信頼性を低下させることが想定される。したがって、本発明では、錫メッキ2の表面に封孔処理剤を塗布しておくのが好ましい。封孔処理剤としては、例えば、ベンゾトリアゾールなどの防錆剤を溶剤に溶かしたもの等を用いることができる。

【0020】

図2は、上述した実施形態に基づいた実施例1〜5と、比較例1〜2についての評価結果を示したものである。各例は、複数本の平型銅導体を平行に並べたフレキシブルフラットケーブル(FFC)の端末部を、補強プレートを用いてエッジコネクタ形状とし、ジャックコネクタに挿入される形態の試料導体とした。各例の試料導体は、錫メッキの厚さを、実施例1〜5では0.25μm〜0.6μmの間で形成し、比較例1では1.2μm、比較例2では0.15μmとした。実施例3の試料導体は、銅導体に厚さ0.1μのニッケルメッキを下地金属として施し、それ以外の例の試料導体は銅導体上に直接錫メッキを施した。また、実施例2の試料導体については、錫メッキに2.5重量%のビスマスを添加させた。

【0021】

錫メッキの錫合金層は、錫メッキされた平型銅導体を熱処理により軟銅化する際に形成される。比較例1の試料は、合金層比率が30%となるように熱処理し、それ以外の試料は50%になるように熱処理した。また、実施例4の試料導体については、さらに85℃の恒温層に96時間入れて合金層比率が80%になるようにした。実施例5の試料導体については、ベンゾトリアゾールからなる封孔処理剤を塗布して、封孔処理を行なった。

【0022】

各試料導体の評価は、ウイスカの発生率、最長ウイスカ長さ、ゼロクロスタイム、ヒートサイクル後の接触抵抗上昇値で行なった。ウイスカ発生率は、鉛フリーの電気コネクタに嵌合させ、室温に500時間放置後に、電子顕微鏡でウイスカの発生を観測し、ウイスカが発生したコンタクトピンの数をカウントした。ウイスカ発生率は、(ウイスカが発生したコンタクトピン数)/(観測コンタクトピン数=例えば、100ピン)とした。また、併せて最長ウイスカ長さも観測した。

【0023】

ゼロクロスタイムとは、半田の濡れ性を評価するためのもので、各試料導体をフラックス剤に5秒浸漬させた後、250℃に保持された鉛フリー半田浴に2mm/秒の速度で2mmまで挿入し、そのときのメニスカス力の時間変化を記録する。各試料導体が半田に触れた時点から、メニスカス力が次にゼロ平衡点を横切る時点までの時間をゼロクロスタイムとし、この時間を半田濡れ時間とする。この時間は小さいほど濡れ性がよいといえる。

【0024】

また、ヒートサイクル前と後で、電気コネクタと試料導体との接触抵抗を測定する。ヒートサイクルは、−40℃と85℃(各30分)で、100サイクルかけ、ヒートサイクルをかける前の接触抵抗値と、ヒートサイクル終了後の接触抵抗値を測定し、その上昇値を測定する。この上昇値は小さい方が電気接続が安定していて、接続に対する信頼性が高いといえる。

【0025】

図2に示すように、錫メッキ厚さを、比較例1のように1.2μmとすると、ウイスカ発生率が80%で最大ウイスカ長さも150μmであった。これに対し、錫メッキ厚さを1μm未満とすることにより、ウイスカ発生率は50%未満となり、ウイスカの長さも100μm未満で、良好な結果を示している。また、錫メッキ厚さを1μm未満とすることで、熱処理により錫合金層の比率を50%以上とすることが容易で、実施例4のように追加の熱処理で錫合金層の比率を80%とすることも可能となる。

【0026】

比較例2のように、錫メッキ厚さを0.2μm未満とすると、ウイスカ発生率は実施例1〜5と同様に良好であった。しかし、ゼロクロスタイムが5秒以上となって半田濡れ性が低下するとともに、ヒートサイクル後の接触抵抗値が50mΩ以上も上昇し、接続の信頼性に劣っていた。錫メッキ厚さが0.2μm以上であれば、ゼロクロスタイムをほぼ0.5秒以下に抑えることが可能で半田濡れ性に問題はなく、また、ヒートサイクル後の接触抵抗値の上昇も12mΩ以下で、特に問題ない程度で接続の信頼性を確保することができた。

【0027】

実施例2のように、錫メッキにビスマスを1.0%以上の2.5%を添加したところ、ウイスカ発生率、ウイスカ長さは、ビスマスを添加しない場合と比べてあまり変化はなかった(例えば、実施例3と比較)が、ゼロクロスタイムがゼロとなり、半田濡れ性を向上させることができた。また、実施例3のように、ニッケルメッキを錫メッキの下地金属とすることで銅導体の酸化劣化を防止できることは明らかである。そして、このニッケルメッキにより、ウイスカ発生、ゼロクロスタイム並びにヒートサイクル後の接触抵抗への影響はなく、半田濡れ性及び接続の信頼性についても問題なかった。

【0028】

実施例4のように、熱処理を追加して錫合金層の比率を80%にすると、ウイスカ発生率はゼロとなった。これは、例えば、実施例1との比較から、錫合金層の比率を大きくし錫層の比率を小さくすることで、ウイスカ発生をより効果的に抑制することができるといえる。また、錫合金層の比率を大きくすることで、ゼロクロスタイム及びヒートサイクル後の接触抵抗が多少増加するが、微小であり、半田濡れ性や接続の信頼性に対して実質的には問題ない程度である。また、実施例5のように、錫メッキが0.25μmと薄い場合でも、封孔処理剤を塗布して封孔処理を行なうことで、比較例2及び実施例4との比較で明らかなように、ヒートサイクル後の接触抵抗の増加が小さく、接続の信頼性を向上させることができた。

【図面の簡単な説明】

【0029】

【図1】本発明の実施形態を説明する図である。

【図2】本発明の評価結果を示す図である。

【符号の説明】

【0030】

1…導体(銅導体)、2…錫メッキ、3…錫層、4…錫合金層、5…ニッケルメッキ。

【特許請求の範囲】

【請求項1】

電気導体部品の電気接続部分に厚さ0.2μm〜1.0μm未満の錫メッキが施されていることを特徴とする電気導体部品。

【請求項2】

前記錫メッキは、錫層と錫と電気導体との合金層からなり、前記合金層の比率が50%以上であることを特徴とする請求項1に記載の電気導体部品。

【請求項3】

前記錫メッキにビスマスが1.0%以上添加されていることを特徴とする請求項1又は2に記載の電気導体部品。

【請求項4】

前記導体に下地金属として、厚さ0.1μm〜2.0μmのニッケルメッキが施されていることを特徴とする請求項1〜3のいずれか1項に記載の電気導体部品。

【請求項5】

前記錫メッキに封孔処理剤が塗布されていることを特徴とする請求項1〜3のいずれか1項に記載の電気導体部品。

【請求項6】

電気導体部品の電気接続部分に厚さ0.2μm〜1.0μm未満の錫メッキを施し、この後、熱処理により前記錫メッキの錫と電気導体との合金層の比率を50%以上とすることを特徴とする電気導体部品の製造方法。

【請求項1】

電気導体部品の電気接続部分に厚さ0.2μm〜1.0μm未満の錫メッキが施されていることを特徴とする電気導体部品。

【請求項2】

前記錫メッキは、錫層と錫と電気導体との合金層からなり、前記合金層の比率が50%以上であることを特徴とする請求項1に記載の電気導体部品。

【請求項3】

前記錫メッキにビスマスが1.0%以上添加されていることを特徴とする請求項1又は2に記載の電気導体部品。

【請求項4】

前記導体に下地金属として、厚さ0.1μm〜2.0μmのニッケルメッキが施されていることを特徴とする請求項1〜3のいずれか1項に記載の電気導体部品。

【請求項5】

前記錫メッキに封孔処理剤が塗布されていることを特徴とする請求項1〜3のいずれか1項に記載の電気導体部品。

【請求項6】

電気導体部品の電気接続部分に厚さ0.2μm〜1.0μm未満の錫メッキを施し、この後、熱処理により前記錫メッキの錫と電気導体との合金層の比率を50%以上とすることを特徴とする電気導体部品の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−127939(P2006−127939A)

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願番号】特願2004−315397(P2004−315397)

【出願日】平成16年10月29日(2004.10.29)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願日】平成16年10月29日(2004.10.29)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]