電気接点及びその繰返し構造体、並びに、該電気接点を用いた電子機器

【課題】 携帯電話機等の電気製品におけるスピーカーユニットなどの電気部品を電気的に接続する接点であり、前記電気製品を超小型化、薄型化するのに好適であり、常に安定した接触圧を示し、電気経路が極めて短く、関係部品公差を吸収可能であり、組立時における絡み等の問題がなく、組立性に優れ、耐震性、耐衝撃性にも優れた電気接点と、該電気接点を複数連結してなり、カットして使用可能で、運搬性、取扱性等に優れた電気接点の繰返し構造体、並びに、該電気接点を用いた高性能の電子機器を提供すること。

【解決手段】 導電性材料を巻回してなり、通電可能な一の導電性部材に当接される一の部位と、軸方向と略直交方向にかつ前記一の部位に対向して位置し、他の導電性部材に当接される他の部位とを有するコイルばねと、前記一の部位と前記他の部位とを露出させた状態で前記コイルばねを保持する弾性保持部材とを有する電気接点である。

【解決手段】 導電性材料を巻回してなり、通電可能な一の導電性部材に当接される一の部位と、軸方向と略直交方向にかつ前記一の部位に対向して位置し、他の導電性部材に当接される他の部位とを有するコイルばねと、前記一の部位と前記他の部位とを露出させた状態で前記コイルばねを保持する弾性保持部材とを有する電気接点である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、携帯電話機等の電気製品におけるスピーカーユニットなどの電気部品を電気的に接続する接点であり、前記電気製品を超小型化、薄型化するのに好適であり、常に安定した接触圧を示し、電気経路が極めて短く、関係部品公差を吸収可能であり、組立時における絡み等の問題がなく、組立性に優れ、耐震性、耐衝撃性にも優れた電気接点と、該電気接点を複数連結してなり、カットして使用可能で、運搬性、取扱性等に優れた電気接点の繰返し構造体、並びに、該電気接点を用いた高性能の電子機器に関する。

【背景技術】

【0002】

近年、携帯電話機などの移動体通信端末機器乃至情報通信端末機器は、超小型化、薄型化が進み、前記移動体通信端末機器等に組込まれる電気接点等の超小型化、薄型化が急速に進んでいる。

ところで、前記電気接点は、前記電子機器における部品を電気的に接続するものであるが、小型になる程、一般に接触の安定性、その取扱性、前記電子機器への組込性に劣るという問題がある。

このため、従来より、溶融させた半田を用いて前記部品どうしを接続する、半田による電気接点や、小型のコネクタを用いて前記部品どうしを接続する、コネクタによる電気接点などが知られている。

しかし、前記半田による電気接点の場合、半田付け作業が煩雑であり、小型化乃至超小型化が困難であり、作業性、製造効率等に劣り、リード線及び半田付け部を収納するスペースが必要になるという問題がある。

一方、前記コネクタによる電気接点の場合、接続する前記部品にコネクタを設けなければならず、小型化乃至超小型化、薄型化が困難であり、部品点数が増加し、組立作業性、製造効率等に劣り、薄型化に対応できないという問題がある。

そこで、このような問題がなく、携帯電話機等の電気製品におけるスピーカーユニットなどの電気部品を電気的に接続する接点であり、前記電気製品を超小型化、薄型化するのに好適であり、常に安定した接触圧を示し、電気経路が極めて短く、関係部品公差を吸収可能であり、組立時における絡み等の問題がなく、組立性に優れ、耐震性、耐衝撃性にも優れた電気接点の開発が望まれている。

前記電気接点としては、板ばねを利用した電気接点が知られており(特許文献1参照)、例えば、図10及び図11に示すように、前記電気接点としての板ばね102及び103は、前記携帯電話機などの前記電子機器の電気部品収納ケース110に用いられる。ここでは、板ばね102及び103が、電気部品100と導電性部材112及び113とを電気的に接続しているため、電気部品100に振動や衝撃が加えられると、その振動や衝撃は板ばね102及び103により吸収されるため、電気部品100と導電性部材112及び113との電気的な接続に異常が生ずることはない。また、電気部品などの装着に関係する部品の寸法公差は板ばね102及び103に吸収され、前記電気接点における接触圧が得られる。

しかし、この板ばね式の電気接点の場合、板ばね102及び103の保持部を電気部品100に備える必要があり、省スペース化、小型化乃至超小型化、薄型化が困難となる上、製造コストが高く、設計の自由度が低く、耐衝撃性や耐震性等にも欠けるという問題がある。

そこで、前記板ばねに代えてコイルばねを用い、コイルばねの伸縮方向の一端を前記電気部品側に固定し、前記電子機器本体の受け側に他端を接触押圧して電気的に接続するコイルばね式の電気接点も提案されている(特許文献2参照)。

しかし、前記コイルばね式の電気接点の場合、該コイルばねの伸縮のために相当数の巻数と線間隙間(ピッチ)が必要になる。そのため伸縮方向の省スぺース化に劣るとともに、コイルばねの展開長、即ち電気経路が長くなる欠点がある。また、前記隙間に他のコイルばねが入り込み絡みが生じ、組立性、取扱性に劣るという問題がある。

【0003】

したがって、携帯電話機等の電気製品におけるスピーカーユニットなどの電気部品を電気的に接続する接点であり、前記電気製品を超小型化、薄型化するのに好適であり、常に安定した接触圧を示し、電気経路が極めて短く、関係部品公差を吸収可能であり、組立時における絡み等の問題がなく、組立性に優れ、耐震性、耐衝撃性にも優れた電気接点と、該電気接点を複数連結してなり、カットして使用可能で、運搬性、取扱性等に優れた電気接点の繰返し構造体、並びに、該電気接点を用いた高性能の電子機器は未だ提案されていないのが現状である。

【0004】

【特許文献1】特開2002−33813号公報

【特許文献2】特開平9−219740号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、かかる現状に鑑みてなされたものであり、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、携帯電話機等の電気製品におけるスピーカーユニットなどの電気部品を電気的に接続する接点であり、前記電気製品を超小型化、薄型化するのに好適であり、常に安定した接触圧を示し、電気経路が極めて短く、関係部品公差を吸収可能であり、組立時における絡み等の問題がなく、組立性に優れ、耐震性、耐衝撃性にも優れた電気接点と、該電気接点を複数連結してなり、カットして使用可能で、運搬性、取扱性等に優れた電気接点の繰返し構造体、並びに、該電気接点を用いた高性能の電子機器を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 導電性材料を巻回してなり、通電可能な一の導電性部材に当接される一の部位と、軸方向と略直交方向にかつ前記一の部位に対向して位置し、他の導電性部材に当接される他の部位とを有するコイルばねと、前記一の部位と前記他の部位とを露出させた状態で前記コイルばねを保持する弾性保持部材とを有することを特徴とする電気接点である。

該電気接点においては、前記コイルばねが、その周側面上にかつ軸方向に略直交方向に互いに位置する前記一の部位と前記他の部位とが、それぞれ前記一の導電性部材と前記他の導電性部材とに当接しており、該一の導電性部材と該他の導電性部材とを接続する。前記コイルばねは、前記導電性材料を巻回してなり、導電性があるため、前記一の導電性部材と前記他の導電性部材とに対し、電気接点として機能する。このとき、前記コイルばねは、前記導電性材料の線径、材質、巻回の数、径などに応じて接点としての接触圧を任意自在に変更可能であり、超小型化による微小面積での接続も可能である上、接触面積の大小にかかわらず、安定した接触圧が得られる。また、電気製品においては、各電気部品に起因する寸法公差の累積により、前記電気接点を組み込むスペースにばらつきが生じ得るが、このような場合であっても、該ばらつきは前記コイルばねに吸収されるため、前記電気接点として望まれる、常に安定した接触圧が得られ、設計の自由度も高い。

更に、前記コイルばねは超小型である上、電気経路がコイルばねの半周長と極めて短く、スピーカーユニットなど高周波の通電に対する悪影響が効果的に排除される。

また、前記コイルばねは前記弾性保持部材に保持されているので、組立時において、コイルばねどうしの絡みが生ずることはなく、組立性、作業性、運搬性、取扱性に優れる。

しかも、前記コイルばねは、その周側面上に位置する前記一の部位と前記他の部位とが、前記一の導電性部材と前記他の導電性部材とに挟まれた状態で配置されているので、該一の導電性部材及び該他の導電性部材の少なくともいずれかに振動、衝撃等が加えられた場合、該コイルばねが、直径方向に収縮する(扁平して撓む)ことにより、前記振動、衝撃等が緩衝(吸収)される。また、前記コイルばねが前記弾性保持部材に装着されているので、前記一の導電性部材と前記他の導電性部材との間に前記コイルばねと、これを保持する弾性保持部材とが位置しているため、前記一の導電性部材及び前記他の導電性部材の少なくともいずれかに極めて大きな振動、衝撃等が加えられた場合であっても、まず、前記コイルばねが、前記弾性保持部材から露出する部分が該弾性保持部材から露出しなくなるまで、直径方向に収縮する(扁平して撓む)ことにより前記振動、衝撃等を緩衝(吸収)し、更にその後、前記弾性保持部材によって前記振動、衝撃等が緩衝される。このため、前記コイルばねが、それ自身で緩衝可能な前記振動、衝撃等はそれ自身で緩衝(吸収)し、それ自身で緩衝不能な大きな振動、衝撃等が加えられた場合には、前記弾性保持部材によってその振動、衝撃等が緩衝されるため、前記コイルばねが、座屈などにより永久変形することがない。

以上のように、前記電気接点は、耐衝撃性機能を有するため、前記コイルばね及び前記弾性保持部材により、前記一の導電性部材及び前記他の導電性部材の少なくともいずれかに加えられた振動、衝撃等が緩衝(吸収)される結果、該電気接点を備えた電子機器は、耐衝撃性、耐久性等にも優れる。

<2> コイルばねが、円形ばね、楕円形ばね及びねじりコイルばねのうち少なくともいずれかで形成される前記<1>に記載の電気接点である。

該電気接点においては、円形ばね、楕円形ばね及びねじりコイルばねは、前記導電性材料の線径、材質、巻回の数、径などに応じて接点としての接触圧を任意自在に変更可能であり、超小型化による微小面積での接続も可能である上、接触面積の大小にかかわらず、安定した接触が得られる。また、電気製品においては、各電気部品に起因する寸法公差の累積により、前記電気接点を組み込むスペースにばらつきが生じ得るが、このような場合であっても、該ばらつきは前記コイルばねに吸収されるため、前記電気接点として望まれる、常に安定した接触圧が得られ、設計の自由度も高い。前記コイルばねの周側面に外力が加わると、直径方向に収縮する(扁平して撓む)ことにより、前記振動や大きな衝撃等も緩衝(吸収)される。前記ねじりコイルばねの場合、腕の部分及びコイルばねの周側面の双方が接触するので、その分接触面積は目的に応じて比較的大きくとることも可能である。

<3> 弾性保持部材が略直方体状であり、コイルばねにおける一の部位と他の部位とが前記弾性保持部材の厚み方向に露出した前記<1>から<2>のいずれかに記載の電気接点である。

該電気接点においては、前記弾性保持部材において、互いに対向する面から前記コイルバネの周側面が突出して露出しており、この露出した前記コイルばねの周側面の内、一方の側に前記一の部位が存在し、該一方の側と対向する側に前記他の部位が存在する。このため、該電気接点が電気的に接続される前記一の導電性部材及び/又は前記他の導電性部材の間に組み込まれた場合、各電気部品に起因する寸法公差の累積により、前記電気接点を組み込むスペースにばらつきが生じ得るが、このような場合であっても、該ばらつきは前記コイルばねに吸収されるため、前記電気接点として望まれる、常に安定した接触圧が得られ、設計の自由度も高い。

更に、前記一の導電性部材及び/又は前記他の導電性部材に振動、衝撃等が加えられると、まず、前記コイルばねが、前記弾性保持部材から露出する部分が該弾性保持部材から露出しなくなるまで、直径方向に収縮する(扁平して撓む)ことにより前記振動、衝撃等を緩衝(吸収)し、更にその後、前記弾性保持部材によって前記振動、衝撃等が緩衝(吸収)される。このため、前記コイルばねが、それ自身で緩衝可能な前記振動、衝撃等はそれ自身で緩衝(吸収)し、それ自身で緩衝不能な大きな振動、衝撃等が加えられた場合には、前記弾性保持部材によってその振動、衝撃等が緩衝(吸収)されるため、前記コイルばねが、座屈などにより永久変形することがない。

<4> 一の導電性部材及び他の導電性部材の少なくともいずれかが電気部品に電気的に接続された前記<1>から<3>のいずれかに記載の電気接点である。

該電気接点においては、前記コイルばねが超小型であるため、前記一の導電性部材及び前記他の導電性部材の少なくともいずれかが、例えばスピーカー等の電気部品に電気的に直接接続されると、前記スピーカー等と電気製品との通電経路を極めて短くすることができ、高周波への悪影響が効果的に排除される。また、該一の導電性部材及び/又は前記他の導電性部材には、前記電気部品からの振動も伝えられる。このため、前記第一の導電性部材と前記他の導電性部材とが半田付け等によって接点されていると、経時により、該接点に破損等が生じ、断線等が生じ得る。しかし、前記電気接点においては、前記接点が、前記コイルばねとこれを保持する前記弾性保持部材とで形成された電気接点であるので、前記電気部品から伝達される振動等が該電気接点によって緩衝(吸収)されるため、接点する相手側の導電性部材に該振動等が伝達されることがなく、電気的特性の変動、劣化等がなく、経時により破損等が生ずることがなく、断線等が生ずることもない。

<5> 弾性保持部材が、ゴム、樹脂及びエラストマから選択される少なくとも一種により形成された前記<1>から<4>のいずれかに記載の電気接点である。

該電気接点においては、前記弾性保持部材に伝えられた振動、衝撃等は、緩衝性に優れた前記ゴム、樹脂及びエラストマのいずれかによって、効果的に緩衝(吸収)される。

<6> 電気部品が、スピーカ及びマイクの少なくともいずれかである前記<4>に記載の電気接点である。

該電気接点においては、スピーカ、マイク等の電気部品からの高周波の通電に対して、その通電経路を極めて短くすることができ、高周波への悪影響が効果的に排除され、更に、振動等も該電気接点により緩衝(吸収)される。

<7> コイルばねが、弾性保持部材に固定されて保持された前記<1>から<6>のいずれかに記載の電気接点である。

該電気接点においては、前記コイルばねが前記弾性保持部材に固定されて保持されているので、前記コイルばねが前記弾性保持部材から脱落することがない。

<8> 弾性保持部材が、電子機器における設置部に係合可能な部位を有する前記<1>から<7>のいずれかに記載の電気接点である。

該電気接点においては、前記弾性保持部材に前記係合可能な部位が設けられているので、該部位に対応する前記係合可能な部位が前記電子機器における設置部にも設けられていれば、該電気接点を前記電子機器に組み込む際に、前記部位により位置決めが容易となり、効率的に電子機器への組立が可能となり、組み込み後においては、前記電気接点の位置ずれが効果的に防止される。

<9> コイルばねの外径をX、弾性保持部材の厚みをYとした時、組込み時にXが0.2〜0.5mmの範囲で撓んだ際、前記コイルばねに対する荷重は、50gf〜200gfであり、Y>X−0.5である前記<1>から<8>のいずれかに記載の電気接点である。

該電気接点においては、前記X、Yの値が所定の範囲内であり、Yは座屈防止のためY>X−0.5(例えば、X−Y=0.45)の関係にあれば、振動、衝撃等が加えられた場合において、前記コイルばねが、座屈などによる永久変形することがない。

<10> 耐衝撃用電気接点として用いられる前記<1>から<9>のいずれかに記載の電気接点である。

該電気接点においては、振動が緩衝されるので、特にスピーカやマイクなどの音響変換機能を有する電気部品に対して耐衝撃作用が発揮される。

<11> 前記<1>から<9>のいずれかに記載の電気接点が複数連結されてなることを特徴とする電気接点の繰返し構造体である。

該電気接点の繰返し構造体においては、前記電気接点が、複数連結されて繰返し構造体としてフープ状(環状)に形成されているので、運搬や使用時などの取扱性に優れる。また、前記電気接点を切断することにより、所望の時に所望の数だけ前記電気接点が得られる。

<12> 一の弾性保持部材の一端部と、他の弾性保持部材の一端部とが互いに連結された前記<11>に記載の電気接点の繰返し構造体である。

該電気接点においては、前記弾性保持部材の一側部どうしが接合されているので、一定の厚みの帯状に形成されており、組立時において、コイルばねどうしの絡みが生ずることはなく、組立性、作業性、運搬性、取扱性に優れる。

<13> 弾性保持部材の連結部にカット用の溝が形成された前記<11>から<12>のいずれかに記載の電気接点の繰返し構造体である。

該電気接点においては、前記溝をカットすることにより、所望の時に所望の数だけ簡単に前記電気接点が得られる。

<14> 前記<1>から<9>のいずれかに記載の電気接点を有してなることを特徴とする電子機器である。

該電子機器においては、前記電気接点を備えているので、前記コイルばねが、前記導電性材料の線径、材質、巻回の数、径などに応じて接点としての接触圧を任意自在に変更可能であるため、超小型化による微小面積での接続も可能となる上、接触面積の大小にかかわらず、安定した接触圧が得られる。また、電子機器においては、各電気部品に起因する寸法公差の累積により、前記電気接点を組み込むスペースにばらつきが生じ得るが、このような場合であっても、該ばらつきは前記コイルばねに吸収されるため、前記電気接点として望まれる、常に安定した接触圧が得られ、設計の自由度も高い。

更に、前記コイルばねは超小型である上、電気経路がコイルばねの半周長と極めて短く、スピーカーユニットなど高周波の通電に対する悪影響が効果的に排除される。

また、前記コイルばねは前記弾性保持部材に保持されているので、組立時において、コイルばねどうしの絡みが生ずることはなく、組立性、作業性、運搬性、取扱性に優れる。また、内部で振動が生じた場合、あるいは外部から振動、衝撃が加えられた場合に、電気接点として機能する前記電気接点において、前記コイルばねが、直径方向に収縮する(扁平して撓む)ことにより、前記振動、衝撃等が緩衝(吸収)される。また、前記コイルばねが前記弾性保持部材に装着されているので、前記一の導電性部材と前記他の導電性部材との間に前記コイルばねと、これを保持する弾性保持部材とが位置しているため、前記一の導電性部材及び前記他の導電性部材の少なくともいずれかに極めて大きな振動、衝撃等が加えられた場合であっても、まず、前記コイルばねが、前記弾性保持部材から露出する部分が該弾性保持部材から露出しなくなるまで、直径方向に収縮する(扁平して撓む)ことにより前記振動、衝撃等を緩衝(吸収)し、更にその後、前記弾性保持部材によって前記振動、衝撃等が緩衝される。このため、前記コイルばねが、それ自身で緩衝可能な前記振動、衝撃等はそれ自身で緩衝(吸収)し、それ自身で緩衝不能な大きな振動、衝撃等が加えられた場合には、前記弾性保持部材によってその振動、衝撃等が緩衝されるため、前記コイルばねが、座屈などにより永久変形することがない。

その結果、該電子機器は、電気的特性に優れ、経時により断線等が生ずることがなく、耐衝撃性、耐久性等にも優れる。

【発明の効果】

【0007】

本発明によると、従来における前記問題を解決できる。即ち、本発明は、携帯電話機等の電気製品におけるスピーカーユニットなどの電気部品を電気的に接続する接点であり、前記電気製品を超小型化、薄型化するのに好適であり、常に安定した接触圧を示し、電気経路が極めて短く、関係部品公差を吸収可能であり、組立時における絡み等の問題がなく、組立性に優れ、耐震性、耐衝撃性にも優れた電気接点と、該電気接点を複数連結してなり、カットして使用可能で、運搬性、取扱性等に優れた電気接点の繰返し構造体、並びに、該電気接点を用いた高性能の電子機器を提供することができる。

【発明を実施するための最良の形態】

【0008】

本発明の電気接点は、コイルばねと、弾性保持部材とを有してなり、更に必要に応じて適宜選択したその他の部材を有してなる。また、本発明の電気接点の繰返し構造体は、本発明の電気接点を複数連結してなる。本発明の電子機器は、本発明の前記電気接点を有してなる。以下、本発明について説明する。

【0009】

−コイルばね−

前記コイルばねは、前記電気部品の前記導電性部材及び前記電子機器の前記導電性部材に直接接触し、前記電気部品と前記電子機器とを電気的に接続する機能を有する。また、前記コイルばねは、前記導電性材料の線径、材質、巻回の数、径などに応じて接点としての接触圧を任意自在に変更可能であるため、超小型化による微小面積での接続も可能となる上、接触面積の大小にかかわらず、安定した接触圧が得られる。また、電子機器においては、各電気部品に起因する寸法公差の累積により、前記電気接点を組み込むスペースにばらつきが生じ得るが、このような場合であっても、該ばらつきは前記コイルばねに吸収されるため、前記電気接点として望まれる、常に安定した接触圧が得られ、設計の自由度も高い。

更に、前記コイルばねは超小型である上、電気経路がコイルばねの半周長と極めて短く、スピーカーユニットなど高周波の通電に対する悪影響が効果的に排除される。

また、前記コイルばねは前記弾性保持部材に保持されているので、組立時において、コイルばねどうしの絡みが生ずることはなく、組立性、作業性、運搬性、取扱性に優れる。また、前記電気部品や前記電子機器に生じた振動や衝撃を、前記コイルばねがその直径方向に収縮することにより吸収する耐衝撃機能も有する。

【0010】

前記コイルばねの構造としては、前記機能を満たすものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、材料を巻回した構造などが挙げられる。前記巻回の形状は、円形、楕円形、ねじりコイルばねなどが挙げられる。

材料の形状としては、断面が一定形状で細い線材であってもよいし、帯材などでもよい。巻いた時の間隔が密であってもよいし、離れていてもよい。帯材では、少なくとも一周巻いてあればよい。これらの中でも、高精度で、かつ作製の容易性の観点から、線材を密に巻いたコイルばねが好ましい。

前記コイルばねの座巻部としては、特に制限はないが、省スペース化や作製の容易性の観点から座巻のないオープンエンドが好ましい。前記ねじりコイルばねの場合は、両端末は一定の曲率半径でL字状に曲げたものや、ストレートでもよい。その他有効巻数、線径、自由高さ、コイル平均径(コイル外径とコイル内径の和を2で除した値をいう。)及びピッチなどの設計要素は所望のばね定数との関係から適宜選択される。

【0011】

本発明のコイルばねは、通常のコイル直径に垂直の軸方向の弾性を利用するものではなく、コイル直径方向の弾性を利用したものである。即ち、荷重はコイルばねの直径方向(コイルばねの周側面に垂直の方向)に加わり、撓みも同様に直径方向に撓むように用いる。前記コイルばねの直径方向の長さをX(約1.3mm程度)、前記弾性保持部材の厚みをYとした時、組込み時にXが0.2〜0.5mmの範囲で撓んだ際、前記コイルばねに対する荷重は、50gf〜200gfであるようにばね特性を設定し、Yは座屈防止のため、例えば、Y=X−0.45mmとする。ここで撓み量は、0.2mm未満では、関係部品の公差の吸収が困難であり、0.5mmを超えると座屈する可能性が増す。

【0012】

前記コイルばねが、想定される最小、最大に撓んだときの必要荷重を基準にして前記コイルばねの材料、線径、巻数、コイル直径などの設計要素を算出し、ばね定数を決定する。具体的には、前記コイルばねのばね定数としては、200g〜450gf/mmが好ましい。

前記コイルばねの大きさとしては、ばね定数の範囲内のものであれば、特に制限はなく、目的に応じて適宜選択することができるが、省スペース化の観点から小さい方が好ましい。具体的には、コイル平均径は1.5mm以下が好ましい。1.5mmを超えると現状及び今後の超小型・薄型機器の省スペース化の要望に応えられない。

【0013】

前記コイルばねの材料としては、剛性があり、導電性の良好なものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、ばね鋼線(SUP)、硬鋼線(SWC)、ステンレス線(SUS)、ピアノ線(SWP)、ベリリウム銅線(BeCW)、リン青銅線(PBW)、黄銅線(BSW)、洋白線(NSW)などが挙げられる。これらの中でも、本電気接点にはステンレス線(SUS)が好ましい。

前記コイルばねの製造方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、線巻工程、熱処理、表面処理、その他後処理を含む工程が挙げられる。

線巻工程としては、線材をコイリングマシン、コンピューター制御スプリングマシンなどにより設計データに基づいて自動的にコイルリングする。

【0014】

熱処理としては、残留ひずみを除去し安定化できるものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、アニーリング、低温焼鈍処理、テンパー処理などが挙げられる。

表面処理としては、導電性、耐蝕性を向上させるものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、バフ研磨、ブラスト処理などで表面を滑らかにした後、電解又は無電解による金メッキ、銀メッキ、クロムメッキ、ニッケルメッキ、ニッケルクロムメッキなどのメッキ処理が挙げられる。これらのうち、導電性の観点から電解金メッキが好ましい。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

その他の後処理としては、耐久性を向上させるためのホットセッチング、クリープテンパー、ショットピーニングなどが挙げられる。

【0015】

−弾性保持部材−

前記弾性保持部材は、前記コイルばねを伸縮可能に保持する機能がある。前記コイルばねが前記弾性保持部材に保持されると、組立時において、コイルばねどうしの絡みが生ずることはなく、組立性、作業性、運搬性、取扱性に優れる。更に前記電子機器の落下などによる強い衝撃が前記電気部品や前記電子機器に加わった場合は、衝撃を吸収するとともに前記コイルばねに過負荷がかからないよう保護する機能もある。即ち、前記衝撃時には、前記コイルばねの直径が前記弾性保持部材の板厚と同じになるまで収縮して、前記各導電性部材が前記弾性保持部材に当接して押圧し、前記弾性保持部材にも衝撃による応力が生じて、前記コイルばね及び前記弾性保持部材の双方が収縮することにより該衝撃を吸収し、前記コイルばねに、その許容応力を超えた過負荷が加わった場合の前記コイルばねの座屈などを防止する機能もある。

【0016】

前記弾性保持部材の構造としては、前記機能を満たすものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、平板状、シート状、円盤状、リング状などが挙げられる。これらのうちでは、平板状、即ち一定の厚みのある四辺形が好ましい。さらに、該四辺形の平面中央部に厚み方向に、前記コイルばね保持用の貫通孔を有し、該貫通孔の内側面に部分的に脱落防止用の突起を設けてもよい。

前記貫通孔としては、前記コイルばねを保持できるものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記貫通孔の断面は、円、楕円、四角形、多角形などが挙げられる。

【0017】

更に、前記弾性保持部材の少なくとも一側面に、前記電子機器と係合可能な部位を備える。

前記部位としては、前記電子機器と係合可能なものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、凸部、凹部などが挙げられる。凸部としては係合可能なものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、半円筒形、半球、三角形や四角形などの多角形などが挙げられる。凹としては、係合可能なものであれば、特に制限はなく、目的に応じて適宜選択することができるが、凸部と同様な半円筒形、半球、三角形や四角形などの多角形などが挙げられる。

他方、前記コイルばねを保持する構造として、前記貫通孔を設けることなく、前記コイルばね及び前記弾性保持部材を射出成型などによる一体構造とすることができる。前記一体構造とすることにより、前記コイルばねの前記弾性保持部材への組込み作業はなくなり、前記コイルばねが前記弾性保持部材に固定されているので落下や紛失のおそれがなくなる。

【0018】

前記弾性保持部材の大きさとしては、前記コイルばねを保持できるものであれば、特に制限はなく、目的に応じて適宜選択することができるが、小型化の要請から、前記電気部品の導電性部材と同じかそれよりも小さいものが好ましい。

前記弾性保持部材の厚みとしては、前記コイルばねを保持でき、該コイルばねに所定の荷重を負荷して、前記コイルばねに撓みが生じたときの直径、即ち、該コイルばねの撓み方向のコイル直径よりも小さいものであれば、特に制限はなく、目的に応じて適宜選択することができる。

具体的には、前記コイルばねの直径方向の長さをX(約1.3mm程度)、前記弾性保持部材の厚みをYとした時、組込み時にXが0.2〜0.5mmの範囲で撓んだ際、前記コイルばねに対する荷重は、50gf〜200gfであるようにばね特性を設定し、Yは座屈防止のため、例えば、Y=X−0.45mmのように設定される。

【0019】

前記弾性保持部材の材料としては、前記電気部品に悪影響のある振動を前記コイルばねと協働して吸収できるように保持しうるものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、ゴム、樹脂、熱可塑性エラストマー(TPE)などが挙げられる。

【0020】

前記ゴムとしては、例えば、BR(ブタジエンゴム),IR(イソプレンゴム),CR(クロロブレンゴム),NBR(アクリルニトリル−ブタジエン共重合ゴム),IIR(ブチルゴム),EPDM(エチレン・プロピレン・ジエン共重合体ゴム)、アクリルゴム、多硫化ゴム、シリコーンゴム、ウレタンゴム、クロロスルホン化ポリエチレン、フッ素ゴム、ブタジエン・メチルメタクリレート・ゴム、などが挙げられる。これらの中でもウレタンゴム、シリコーンゴム、フッ素ゴム、EPDM、NBRがより好ましい。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0021】

前記樹脂としては、例えば、フッ素樹脂、シリコーン樹脂、ポリ塩化ビニル、アイオノマー、MBS(ブタジエンスチレンメチルメタクリレートターポリマー)などが挙げられる。これらの中でも、フッ素樹脂、シリコーン樹脂などが好ましい。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0022】

前記熱可塑性エラストマー(TPE)としては、例えば、スチレン系、オレフィン系、ウレタン系、エステル系、PVC系、天然ゴム系、塩化ビニル系、イソプレン系、アイオノマー系、アミド系などが挙げられる。これらの中でも、オレフィン系、エステル系などが好ましい。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記弾性保持部材の製造方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ゴムなどでは、板状のものを抜き型によりカットする方法、熱可塑性の樹脂やエラストマーなどでは金型による射出成型、ホットプレスを用いる圧縮成型、コイルばねを一体として成型するインサート成型、型に流し込む注型成型やキャストキットなどが挙げられる。大量にかつ精密に形成できる点で金型による射出成型が好ましい。

【0023】

―コイルばねの弾性保持部材への組込み―

本発明の電気接点は、前記弾性保持部材と一体として形成されたものを除き、前記コイルばねを前記弾性保持部材に組込んで形成する。即ち、前記コイルばねの直径方向を前記弾性保持部材の前記貫通孔に挿入し、前記コイルばねにおける前記一の部位と前記他の部位とが前記弾性保持部材の厚み方向に均等に露出するように形成する。具体的には、前記コイルばねの外径をX、前記弾性保持部材の厚みをYとした時(X−Y)/2が前記弾性保持部材の面から露出することになるが、いずれかの側が前記導電性部材に充分接触しうる高さで露出していれば、均等に露出していなくてもよい。

【0024】

前記楕円形のコイルばねの場合、短軸方向の前記一の部位と前記他の部位とが前記弾性保持部材の厚み方向に均等に露出するように形成する。具体的には、前記楕円形コイルばねの短軸をX、前記弾性保持部材の厚みをYとした時(X−Y)/2が前記弾性保持部材の面から露出することになるが、いずれかの側が前記導電性部材に充分接触しうる高さで露出していれば、均等に露出していなくてもよい。

前記ねじりコイルばねの場合、腕の部分及び前記一の部位と前記他の部位が前記弾性保持部材の厚み方向に露出するように形成する。具体的には、前記ねじりコイルばねの外径をX、前記弾性保持部材の厚みをYとした時(X−Y)/2が前記弾性保持部材の面から露出することになるが、いずれかの側が前記導電性部材に充分接触しうる高さで露出していれば、均等に露出していなくてもよい。

このように、前記コイルばねは、前記弾性保持部材に保持されるので、組立時において、コイルばねどうしの絡みが生ずることはなく、組立性、作業性、運搬性、取扱性に優れる。

【0025】

―電気接点の繰返し構造体―

本発明の電気接点の繰返し構造体としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記一の弾性保持部材の前記一端部と、前記他の弾性保持部材の前記一端部とを互いに連結した前記繰返し構造体が挙げられる。このように連結することにより、前記繰返し構造体をフープ状にまとめることができ、組立時において、コイルばねどうしの絡みが生ずることはなく、組立性、作業性、運搬性、取扱性に優れる。

【0026】

−電子機器−

本発明の電気接点が用いられる前記電子機器としては、前記電気部品が該電子機器本体に組込まれて電気的に接続されるものであれば、特に制限はなく、例えば、携帯電話機、携帯無線機、PHS、トランシーバ、ボイスレコーダ、ディジタルカメラ、ポケベル、情報端末などの移動体通信端末機器又は情報通信用電子機器などが挙げられる。

【0027】

前記電子機器には、前記電気部品を設置する電気部品設置部が設けられており、該電気部品設置部には、前記導電性部材が設けられている。

【0028】

――電気部品設置部――

前記電気部品設置部としては、前記電気部品を設置しうるものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記電気部品を設置できるように前記電気部品と同形状であって、前記電気部品よりやや大きい収納部を有し、前記収納部の底面に前記導電性部材を具備するものが挙げられる。更に、本発明の電気接点を組込む際、位置決めとなり、組込み後は確実に固定される係合部位が設けられていることが好ましい。

【0029】

―――導電性部材―――

前記導電性部材としては、本発明の電気接点と電気的接続が良好なものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、平坦な金属のプレート、プリント配線板上の導通パターンなどが挙げられる。

【0030】

―――係合部位―――

前記係合部位としては、本発明の電気接点の前記係合部位と係合しうるものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記電気接点の前記係合部位として凹部が形成されている場合には、該凹部に対応する位置に形成された凸状の前記係合部位や、逆に前記電気接点の前記係合部位として凸部が形成されている場合には、該凸部に対応する位置に形成された凹状の係合部位などが挙げられる。

【0031】

―電気部品―

前記電気部品としては、前記電子機器本体と電気的に接続するための前記導電性部材を備えているものであれば、特に制限はなく、音響変換機能を有する前記電気部品、例えば、スピーカーユニットやマイクユニットなどが挙げられる。

【0032】

――導電性部材――

前記導電性部材としては、本発明の電気接点と電気的接続が良好にとれるものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記電気部品本体が平坦な導電性のある材料で形成されているもの、平坦な金属のプレートやプリント配線板上の導通パターンなどが設けられているものなどが挙げられる。

【実施例】

【0033】

以下、本発明の実施例について、説明するが、本発明はこれらの実施例に何ら限定されるものではない。

【0034】

(実施例1)

―電気接点―

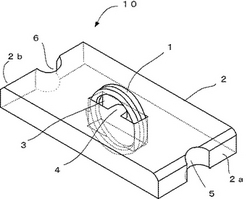

図1は、本発明の電気接点の一例を示す斜視図である。図1に示すように、本発明の電気接点10は、コイルばね1及びコイルばね1を保持する弾性保持部材2により形成されている。

【0035】

――コイルばね――

コイルばね1は、その外径をX、弾性保持部材2の厚みをYとした時、約130gfの荷重を加えた際における、X−Yの値が、約0.1mmとなるように、材料、巻数などを選択し、次のように作製した。

即ち、材料としては、ステンレス(SUS304)を用い、線径が0.06mm、有効巻数が3、ピッチが密巻、コイル外径Dが1.3mmとし、コンピューター制御スプリングマシンにより線巻形成し、アニール及び金メッキを施し導電性、耐久性を向上させた。

【0036】

――弾性保持部材――

図1に示すように、弾性保持部材2は、外形において、厚み1mm、縦4mm、横2mmの四辺形で形成されている。該四辺形の平面中央部に厚み方向に、断面が縦1.5mm、横0.4mmの長方形の貫通孔3が形成され、貫通孔3の内側面に脱落防止用の突起部4が表面と平行になるように突出して形成されている。裏面にも同様に突起部4が裏面と平行になるように突出して形成されている。

更に、弾性保持部材2の側面2aに半円筒形の凹部5が、厚み方向に形成され、他方の側面2b側にも同様にして凹部6が形成されている。

【0037】

―――材料及び製造方法−――

弾性保持部材2の材料は、シリコーンゴムを用いた。製造方法としては、金型を作製し射出成型機により射出成型した。成型後の硬さが、ショア硬さJIS K 6253によるショアAが45A〜55Aとなるようにシリコーンゴムの種類を選択し、該シリコーンゴムの特性に応じた射出成型工程を経て弾性保持部材2を形成した。

【0038】

――コイルばねの組込み――

図1に示すように、コイルばね1を弾性保持部材2の貫通孔3に、コイル直径方向が弾性保持部材2の平面に垂直方向になるように押し込んで装着した。このように装着することで、コイルばね1が弾性保持部材2の表面及び裏面のいずれかの側が前記導電性部材に充分接触しうる高さで突出しており、合計で0.3mmの高さで突出している。

以上の構造により、コイルばね1がたわむことにより、一次的には、電気部品など、装着に関係する部品の寸法公差が累積しても、該累積公差は前記コイルばねに吸収され、前記電気接点における安定した確実な接触が得られる。また、コイルばね1は超小型である上、電気経路がコイルばねの半周長と極めて短くすることができ、スピーカーなどの高周波を通電する場合に、高周波への悪影響が効果的に排除される。二次的には、前記電気部品の振動、衝撃を吸収し、更に大きい衝撃が負荷した場合に、コイルばね1と弾性保持部材2の平面の双方で該衝撃を吸収して、幅広い耐衝撃性、耐振動性にも優れた電気接点が得られる。

【0039】

(実施例2)

―テープ状電気接点―

図2は、本発明の電気接点を連結しテープ状に形成した一例を示す斜視図である。図2に示す本発明のテープ状電気接点20は、電気接点10を多数連結したものである。図1に示す弾性保持部材2の一端部2aと、他の弾性保持部材2の一端部2bが互いに接するように繰返し構造体として形成されている。

隣接する電気接点10の境界に幅が、0.2mm、深さが、0.3mmの溝11を設け、溝11の中央部には直径が、1mmの貫通孔12を設けた。図2に示すように、電気接点10の長手方向に連結したのは、溝11を短くすることができ、カットし易いからである。

以上の構成により、テープ状電気接点20は、繰返しの数を大きくとり、フープ状に形成することにより、コンパクトに纏まり、組立時において、コイルばねどうしの絡みが生ずることはなく、組立性、作業性、運搬性、取扱性に優れる。本発明のテープ状電気接点20を使用するときは、溝11をガイドにしてカットしてから電子機器に組込む。

【0040】

(実施例3)

―一体型電気接点―

図3は、一体型電気接点の一例を示す斜視図である。

実施例3は、実施例1で作製したものと同じコイルばね1を金型による射出成型により弾性保持部材7と一体にインサート成型したものである。実施例1に備わる貫通孔3及び突起部4が形成されていないこと以外は実施例1と同様の電気接点15を作製した。このように一体として形成することにより、コイルばね1を弾性保持部材7に組込む作業が不要となり、作製が極めて容易である。また、コイルばね1は弾性保持部材7に一体となって組込まれているため、脱落のおそれもなく確実に保持されている。

【0041】

(実施例4)

―テープ状一体型電気接点―

図4は、本発明のテープ状一体型電気接点の一例を示す斜視図である。

実施例4は、図3に示す本発明の一体型電気接点15を多数連結した以外は実施例2と同様にテープ状電気接点30を作製した。テープ状電気接点30はコイルばねの脱落のおそれはなく、フープ状に形成することにより、コンパクトに纏まり、組立時において、コイルばねどうしの絡みが生ずることはなく、組立性、作業性、運搬性、取扱性に優れる。

【0042】

(実施例5)

―電気接点―

図5は、本発明の電気接点の一例を示す斜視図である。図5に示すように、本発明の電気接点は楕円形のコイルばね1a及びコイルばね1aを保持する弾性保持部材7aからなる。本実施例5では、実施例3で用いた円形のコイルばね1に対し、楕円形のコイルばね1aを用いた以外は実施例3と同様に作製した。

【0043】

――コイルばね――

コイルばね1aは、その外径をX、弾性保持部材2の厚みをYとした時、約130gfの荷重を加えた際における、X−Yの値が、約0.1mmとなるように、材料、巻数などを選択し、次のように作製した。

即ち、材料としては、ステンレス(SUS304)を用い、線径が0.06mm、有効巻数が3、ピッチが密巻、短軸方向のコイル外径D1が1.3mm、長軸方向のコイル外形が2mmとし、コンピューター制御スプリングマシンにより線巻形成し、アニール及び金メッキを施し導電性、耐久性を向上させた。

【0044】

――コイルばねの組込み――

図5に示すように、コイルばね1aと弾性保持部材7aは、インサート成型により、コイルばね1aの短軸方向が弾性保持部材7aの表面及び裏面から突出するように作製した。コイルばね1aは、弾性保持部材7aの表面及び裏面のいずれかの側が前記導電性部材に充分接触しうる高さで突出しており、合計で0.3mmの高さで突出している。

以上の構造により、コイルばね1aがたわむことにより、一次的には、電気部品など、装着に関係する部品の寸法公差が累積しても、該累積公差はコイルばね1aに吸収され、前記電気接点における安定した接触圧が得られる。また、コイルばね1aは超小型である上、電気経路がコイルばねの短軸方向の半周長と極めて短くすることができ、スピーカーなどの高周波を通電する場合に、高周波への悪影響が効果的に排除される。二次的には、前記電気部品の振動、衝撃を吸収し、更に大きい衝撃が負荷した場合に、コイルばね1aと弾性保持部材7aの平面の双方で該衝撃を吸収して、幅広い耐衝撃性、耐振動性にも優れた電気接点が得られる。本実施例のコイルばね1aは楕円形の短軸方向にたわむように組込まれており、同一材料の円形のコイルばねと比較して柔軟性がより高く、前記導電性材料の線径、材質、巻回の数、径などに応じて接点としての接触圧を任意自在に変更可能であり、超小型化による微小面積での接続も可能である上接触面積の大小にかかわらず、安定した接触圧が得られる。

【0045】

(実施例6)

―電気接点―

図6は、本発明の電気接点の一例を示す斜視図である。図6に示すように、本発明の電気接点はねじりコイルばね1b及びねじりコイルばね1bを保持する弾性保持部材7bにより形成されている。本実施例6では、実施例3で用いた円形のコイルばね1に対し、ねじりコイルばね1bを用いた以外は実施例3と同様に作製した。

【0046】

――ねじりコイルばね――

コイルばね1bは、その外径をX、弾性保持部材7bの厚みをYとした時、約130gfの荷重を加えた際における、X−Yの値が、約0.1mmとなるように、材料、巻数などを選択し、次のように作製した。

即ち、材料としては、ステンレス(SUS304)を用い、線径が0.06mm、有効巻数が3、ピッチが密巻、コイル外径Dが1.3mmとし、更に、腕部の長さが2mm、腕部の曲げ長さが0.2mmとし、コンピューター制御スプリングマシンにより線巻形成し、アニール及び金メッキを施し導電性、耐久性を向上させた。

【0047】

――ねじりコイルばねの組込み――

図6に示すように、ねじりコイルばね1bと弾性保持部材7bは、インサート成型により、ねじりコイルばね1bの腕部分が弾性保持部材7bの表面から突出するように作製した。ねじりコイルばね1bの直径方向の側面は、弾性保持部材7bの表面から0.2mmの高さで突出し、腕の高さは、弾性保持部材7bの表面及び裏面のいずれかの側が、前記導電性部材に充分接触しうる高さで突出しており、合計で0.3mmの高さで突出している。

【0048】

以上の構造により、ねじりコイルばね1bの腕部分及びねじりコイルばね1bのコイル部分がたわむことにより、一次的には、電気部品など、装着に関係する部品の寸法公差が累積しても、該累積公差はコイルばね1bに吸収され、前記電気接点における安定した接触圧が得られる。また、コイルばね1bは超小型である上、電気経路がコイルばねの半周長と極めて短くすることができ、スピーカーなどの高周波を通電する場合に、高周波への影響が効果的に排除される。二次的には、前記電気部品の振動、衝撃を吸収し、更に大きい衝撃が負荷した場合に、ねじりコイルばね1bと弾性保持部材7bの平面の双方で該衝撃を吸収して、幅広い耐衝撃性、耐振動性にも優れた電気接点が得られる。本実施例のねじりコイルばね1bは、まず腕の先端部分に応力が加わり、次にコイル部分に応力が加わる二段階の弾性力があり、同一材料の円形のコイルばねと比較して柔軟性をより高く設計することができ、前記導電性材料の線径、材質、巻回の数、径などに応じて接点としての接触圧を任意自在に変更可能であり、超小型化による微小面積での接続も可能である上接触面積の大小にかかわらず、安定した接触が得られる。

【0049】

(実施例7)

――電気接点の電子機器への組込み――

図7は、本発明の電気接点を電子機器に組込む一例を示す斜視図である。

実施例5は、図7に示すように、本発明の電気接点15及び電気部品40を前記電子機器の電気部品収納ケース50に組込む例である。組込み作業は、電気接点15、電気部品40、電子機器のカバー(不図示)の順になされる。まず、図4に示すテープ状電気接点30から2個連結されたままの電気接点15を、溝11に沿って、カットしたものを2組作製する。そのうちの1組を、図7に示すリブ55と電気接点15の凹部5が係合するように、電気部品設置部51の導電性部材52に当接するまで押し込んで装着する。

他の1組も同様にして導電性部材53に当接するまで押し込んで装着する。次に、電気部品40を電気部品設置部51に収納し前記電子機器のカバー(不図示)を電気部品収納ケース50に被せて固定する。ここで、図8は図7のA−A断面を示す断面図である。以上の組込みにより、図8に示すように、本発明の電気接点15は、コイルばね1の上周側面が電気部品40の導電性部材と、コイルばね1の下周側面が導電性部材53と各々当接し、弾性保持部材7の表面と弾性体40の前記導電性部材とに隙間ができる。弾性保持部材7の裏面にも同様に導電性部材53と弾性保持部材7とに隙間ができる。対向側の導電性部材52側も同様な隙間が生ずるように保持されている。

【0050】

前記隙間は、コイルばね1の外径をX、弾性保持部材2の厚みをYとした時、約130gfの荷重を加えた際における、X−Yの値が、約0.1mmとなるように設定されているので、組込み時には約0.1〜0.2mmとなる。

以上のように電気接点15が組込まれることにより、前記電子機器本体と4箇所の接点で電気的に接続され、電気経路が極めて短くでき高周波の通電に対して悪影響が効果的に排除される。また、各電気部品に起因する寸法公差の累積により、電気接点15を組み込むスペースにばらつきが生じ得るが、このような場合であっても、該ばらつきはコイルばね1に吸収されるため、電気接点として望まれる、常に安定した接触圧が得られる。また、電気部品40は電気部品設置部51に収納されるとともに、衝撃、振動を吸収する。本発明の電気接点15では、通常の振動に対しては、コイルばね1の撓みのみで吸収し、通常の振動を超えた落下などの衝撃に対しては、電気部品40、弾性保持部材7及び導電性部材53が接するまでコイルばね1が撓み、弾性保持部材7の弾性によって前記衝撃を吸収することができる。

【0051】

(実施例8)

――電気接点の電子機器への組込み――

図9は、本発明の電気接点を電子機器に組込む一例を示す斜視図である。

実施例6は、図9に示すように、本発明の電気接点10及び電気部品40を電子機器の電気部品収納ケース50に組込む例である。組込みは、電気接点10、電気部品40、前記電子機器のカバー(不図示)の順になされる。

まず、図2に示すテープ状電気接点20から電気接点10を、溝11に沿って、2個カットする。その内の1個を、図9に示すリブ55と電気接点10の凹部5が係合するように、電気部品設置部51の導電性部材52に当接するまで押し込んで装着する。

他の1個も同様にして導電性部材53に当接するまで押し込んで装着する。次に、電気部品40を電気部品設置部51に装着し前記電子機器のカバー(不図示)を電気部品収納ケース50に被せて固定する。

【0052】

以上のように電気接点10が組込まれることにより、前記電子機器本体と2箇所の接点で電気的に接続され、電気経路を極めて短くすることができ、高周波の通電に対して悪影響が効果的に排除される。また、各電気部品に起因する寸法公差の累積により、電気接点10を組み込むスペースにばらつきが生じ得るが、このような場合であっても、該ばらつきはコイルばね1に吸収されるため、電気接点として望まれる、常に安定した接触圧が得られ、設計の自由度も高い。また、電気部品40は電気部品設置部51に保持されるとともに、耐衝撃性、耐震性が確保される。

【0053】

本発明の電気接点は、実施例1〜6のように構成することにより、従来の板ばね接点方式による前記電気接点と比較して、超小型化、薄型化に好適に対応するとともに、電気経路を極めて短くすることができ、高周波の通電に対して悪影響が効果的に排除され、また、電気製品においては、各電気部品に起因する寸法公差の累積により、前記電気接点を組み込むスペースにばらつきが生じ得るが、このような場合であっても、該ばらつきは前記コイルばねに吸収されるため、前記電気接点として望まれる、常に安定した接触圧が得られ、設計の自由度も高い。また、耐震性、大きな衝撃に対する耐衝撃性にも優れた効果が得られた。

【産業上の利用可能性】

【0054】

本発明の電気接点は、携帯電話機、携帯無線機、PHS、トランシーバ、ボイスレコーダー、ディジタルカメラ、ポケベル、情報端末などの移動体通信端末機器又は情報通信用電子機器に組込むスピーカーユニット、マイクユニットなどの小型乃至超小型の電子部品の接点として好適に用いることができる。

【図面の簡単な説明】

【0055】

【図1】図1は、本発明の電気接点の一例を示す斜視図である。

【図2】図2は、本発明の電気接点を連結しテープ状に形成した一例を示す斜視図である。

【図3】図3は、本発明の一体型電気接点の一例を示す斜視図である。

【図4】図4は、本発明のテープ状一体型電気接点の一例を示す斜視図である。

【図5】図5は、本発明の一体型電気接点の一例を示す斜視図である。

【図6】図6は、本発明の一体型電気接点の一例を示す斜視図である。

【図7】図7は、本発明の電気接点を電子機器に組込む一例を示す斜視図である。

【図8】図8は、図7のA−A断面を示す断面図である。

【図9】図9は、本発明の電気接点を電子機器に組込む一例を示す斜視図である。

【図10】図10は、従来の板ばね式の電気接点の一例を示す斜視図である。

【図11】図11は、従来の板ばね式の電気接点を電子機器に組込む一例を示す斜視図である。

【符号の説明】

【0056】

1・・・・・・・・・・・コイルばね

2・・・・・・・・・・・弾性保持部材

3・・・・・・・・・・・貫通孔

4・・・・・・・・・・・突起部

5、6・・・・・・・・・凹部

7・・・・・・・・・・・弾性保持部材

10・・・・・・・・・・電気接点

11・・・・・・・・・・溝

12・・・・・・・・・・貫通孔

15・・・・・・・・・・一体型電気接点

20、30・・・・・・・テープ状電気接点

40・・・・・・・・・・電気部品

50・・・・・・・・・・電気部品収納ケース

51・・・・・・・・・・電気部品設置部

52、53・・・・・・・導電性部材

55・・・・・・・・・・リブ

100・・・・・・・・・電気部品

102、103・・・・・板ばね

110・・・・・・・・・電気部品収納ケース

112、113・・・・・導電性部材

【技術分野】

【0001】

本発明は、携帯電話機等の電気製品におけるスピーカーユニットなどの電気部品を電気的に接続する接点であり、前記電気製品を超小型化、薄型化するのに好適であり、常に安定した接触圧を示し、電気経路が極めて短く、関係部品公差を吸収可能であり、組立時における絡み等の問題がなく、組立性に優れ、耐震性、耐衝撃性にも優れた電気接点と、該電気接点を複数連結してなり、カットして使用可能で、運搬性、取扱性等に優れた電気接点の繰返し構造体、並びに、該電気接点を用いた高性能の電子機器に関する。

【背景技術】

【0002】

近年、携帯電話機などの移動体通信端末機器乃至情報通信端末機器は、超小型化、薄型化が進み、前記移動体通信端末機器等に組込まれる電気接点等の超小型化、薄型化が急速に進んでいる。

ところで、前記電気接点は、前記電子機器における部品を電気的に接続するものであるが、小型になる程、一般に接触の安定性、その取扱性、前記電子機器への組込性に劣るという問題がある。

このため、従来より、溶融させた半田を用いて前記部品どうしを接続する、半田による電気接点や、小型のコネクタを用いて前記部品どうしを接続する、コネクタによる電気接点などが知られている。

しかし、前記半田による電気接点の場合、半田付け作業が煩雑であり、小型化乃至超小型化が困難であり、作業性、製造効率等に劣り、リード線及び半田付け部を収納するスペースが必要になるという問題がある。

一方、前記コネクタによる電気接点の場合、接続する前記部品にコネクタを設けなければならず、小型化乃至超小型化、薄型化が困難であり、部品点数が増加し、組立作業性、製造効率等に劣り、薄型化に対応できないという問題がある。

そこで、このような問題がなく、携帯電話機等の電気製品におけるスピーカーユニットなどの電気部品を電気的に接続する接点であり、前記電気製品を超小型化、薄型化するのに好適であり、常に安定した接触圧を示し、電気経路が極めて短く、関係部品公差を吸収可能であり、組立時における絡み等の問題がなく、組立性に優れ、耐震性、耐衝撃性にも優れた電気接点の開発が望まれている。

前記電気接点としては、板ばねを利用した電気接点が知られており(特許文献1参照)、例えば、図10及び図11に示すように、前記電気接点としての板ばね102及び103は、前記携帯電話機などの前記電子機器の電気部品収納ケース110に用いられる。ここでは、板ばね102及び103が、電気部品100と導電性部材112及び113とを電気的に接続しているため、電気部品100に振動や衝撃が加えられると、その振動や衝撃は板ばね102及び103により吸収されるため、電気部品100と導電性部材112及び113との電気的な接続に異常が生ずることはない。また、電気部品などの装着に関係する部品の寸法公差は板ばね102及び103に吸収され、前記電気接点における接触圧が得られる。

しかし、この板ばね式の電気接点の場合、板ばね102及び103の保持部を電気部品100に備える必要があり、省スペース化、小型化乃至超小型化、薄型化が困難となる上、製造コストが高く、設計の自由度が低く、耐衝撃性や耐震性等にも欠けるという問題がある。

そこで、前記板ばねに代えてコイルばねを用い、コイルばねの伸縮方向の一端を前記電気部品側に固定し、前記電子機器本体の受け側に他端を接触押圧して電気的に接続するコイルばね式の電気接点も提案されている(特許文献2参照)。

しかし、前記コイルばね式の電気接点の場合、該コイルばねの伸縮のために相当数の巻数と線間隙間(ピッチ)が必要になる。そのため伸縮方向の省スぺース化に劣るとともに、コイルばねの展開長、即ち電気経路が長くなる欠点がある。また、前記隙間に他のコイルばねが入り込み絡みが生じ、組立性、取扱性に劣るという問題がある。

【0003】

したがって、携帯電話機等の電気製品におけるスピーカーユニットなどの電気部品を電気的に接続する接点であり、前記電気製品を超小型化、薄型化するのに好適であり、常に安定した接触圧を示し、電気経路が極めて短く、関係部品公差を吸収可能であり、組立時における絡み等の問題がなく、組立性に優れ、耐震性、耐衝撃性にも優れた電気接点と、該電気接点を複数連結してなり、カットして使用可能で、運搬性、取扱性等に優れた電気接点の繰返し構造体、並びに、該電気接点を用いた高性能の電子機器は未だ提案されていないのが現状である。

【0004】

【特許文献1】特開2002−33813号公報

【特許文献2】特開平9−219740号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、かかる現状に鑑みてなされたものであり、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、携帯電話機等の電気製品におけるスピーカーユニットなどの電気部品を電気的に接続する接点であり、前記電気製品を超小型化、薄型化するのに好適であり、常に安定した接触圧を示し、電気経路が極めて短く、関係部品公差を吸収可能であり、組立時における絡み等の問題がなく、組立性に優れ、耐震性、耐衝撃性にも優れた電気接点と、該電気接点を複数連結してなり、カットして使用可能で、運搬性、取扱性等に優れた電気接点の繰返し構造体、並びに、該電気接点を用いた高性能の電子機器を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 導電性材料を巻回してなり、通電可能な一の導電性部材に当接される一の部位と、軸方向と略直交方向にかつ前記一の部位に対向して位置し、他の導電性部材に当接される他の部位とを有するコイルばねと、前記一の部位と前記他の部位とを露出させた状態で前記コイルばねを保持する弾性保持部材とを有することを特徴とする電気接点である。

該電気接点においては、前記コイルばねが、その周側面上にかつ軸方向に略直交方向に互いに位置する前記一の部位と前記他の部位とが、それぞれ前記一の導電性部材と前記他の導電性部材とに当接しており、該一の導電性部材と該他の導電性部材とを接続する。前記コイルばねは、前記導電性材料を巻回してなり、導電性があるため、前記一の導電性部材と前記他の導電性部材とに対し、電気接点として機能する。このとき、前記コイルばねは、前記導電性材料の線径、材質、巻回の数、径などに応じて接点としての接触圧を任意自在に変更可能であり、超小型化による微小面積での接続も可能である上、接触面積の大小にかかわらず、安定した接触圧が得られる。また、電気製品においては、各電気部品に起因する寸法公差の累積により、前記電気接点を組み込むスペースにばらつきが生じ得るが、このような場合であっても、該ばらつきは前記コイルばねに吸収されるため、前記電気接点として望まれる、常に安定した接触圧が得られ、設計の自由度も高い。

更に、前記コイルばねは超小型である上、電気経路がコイルばねの半周長と極めて短く、スピーカーユニットなど高周波の通電に対する悪影響が効果的に排除される。

また、前記コイルばねは前記弾性保持部材に保持されているので、組立時において、コイルばねどうしの絡みが生ずることはなく、組立性、作業性、運搬性、取扱性に優れる。

しかも、前記コイルばねは、その周側面上に位置する前記一の部位と前記他の部位とが、前記一の導電性部材と前記他の導電性部材とに挟まれた状態で配置されているので、該一の導電性部材及び該他の導電性部材の少なくともいずれかに振動、衝撃等が加えられた場合、該コイルばねが、直径方向に収縮する(扁平して撓む)ことにより、前記振動、衝撃等が緩衝(吸収)される。また、前記コイルばねが前記弾性保持部材に装着されているので、前記一の導電性部材と前記他の導電性部材との間に前記コイルばねと、これを保持する弾性保持部材とが位置しているため、前記一の導電性部材及び前記他の導電性部材の少なくともいずれかに極めて大きな振動、衝撃等が加えられた場合であっても、まず、前記コイルばねが、前記弾性保持部材から露出する部分が該弾性保持部材から露出しなくなるまで、直径方向に収縮する(扁平して撓む)ことにより前記振動、衝撃等を緩衝(吸収)し、更にその後、前記弾性保持部材によって前記振動、衝撃等が緩衝される。このため、前記コイルばねが、それ自身で緩衝可能な前記振動、衝撃等はそれ自身で緩衝(吸収)し、それ自身で緩衝不能な大きな振動、衝撃等が加えられた場合には、前記弾性保持部材によってその振動、衝撃等が緩衝されるため、前記コイルばねが、座屈などにより永久変形することがない。

以上のように、前記電気接点は、耐衝撃性機能を有するため、前記コイルばね及び前記弾性保持部材により、前記一の導電性部材及び前記他の導電性部材の少なくともいずれかに加えられた振動、衝撃等が緩衝(吸収)される結果、該電気接点を備えた電子機器は、耐衝撃性、耐久性等にも優れる。

<2> コイルばねが、円形ばね、楕円形ばね及びねじりコイルばねのうち少なくともいずれかで形成される前記<1>に記載の電気接点である。

該電気接点においては、円形ばね、楕円形ばね及びねじりコイルばねは、前記導電性材料の線径、材質、巻回の数、径などに応じて接点としての接触圧を任意自在に変更可能であり、超小型化による微小面積での接続も可能である上、接触面積の大小にかかわらず、安定した接触が得られる。また、電気製品においては、各電気部品に起因する寸法公差の累積により、前記電気接点を組み込むスペースにばらつきが生じ得るが、このような場合であっても、該ばらつきは前記コイルばねに吸収されるため、前記電気接点として望まれる、常に安定した接触圧が得られ、設計の自由度も高い。前記コイルばねの周側面に外力が加わると、直径方向に収縮する(扁平して撓む)ことにより、前記振動や大きな衝撃等も緩衝(吸収)される。前記ねじりコイルばねの場合、腕の部分及びコイルばねの周側面の双方が接触するので、その分接触面積は目的に応じて比較的大きくとることも可能である。

<3> 弾性保持部材が略直方体状であり、コイルばねにおける一の部位と他の部位とが前記弾性保持部材の厚み方向に露出した前記<1>から<2>のいずれかに記載の電気接点である。

該電気接点においては、前記弾性保持部材において、互いに対向する面から前記コイルバネの周側面が突出して露出しており、この露出した前記コイルばねの周側面の内、一方の側に前記一の部位が存在し、該一方の側と対向する側に前記他の部位が存在する。このため、該電気接点が電気的に接続される前記一の導電性部材及び/又は前記他の導電性部材の間に組み込まれた場合、各電気部品に起因する寸法公差の累積により、前記電気接点を組み込むスペースにばらつきが生じ得るが、このような場合であっても、該ばらつきは前記コイルばねに吸収されるため、前記電気接点として望まれる、常に安定した接触圧が得られ、設計の自由度も高い。

更に、前記一の導電性部材及び/又は前記他の導電性部材に振動、衝撃等が加えられると、まず、前記コイルばねが、前記弾性保持部材から露出する部分が該弾性保持部材から露出しなくなるまで、直径方向に収縮する(扁平して撓む)ことにより前記振動、衝撃等を緩衝(吸収)し、更にその後、前記弾性保持部材によって前記振動、衝撃等が緩衝(吸収)される。このため、前記コイルばねが、それ自身で緩衝可能な前記振動、衝撃等はそれ自身で緩衝(吸収)し、それ自身で緩衝不能な大きな振動、衝撃等が加えられた場合には、前記弾性保持部材によってその振動、衝撃等が緩衝(吸収)されるため、前記コイルばねが、座屈などにより永久変形することがない。

<4> 一の導電性部材及び他の導電性部材の少なくともいずれかが電気部品に電気的に接続された前記<1>から<3>のいずれかに記載の電気接点である。

該電気接点においては、前記コイルばねが超小型であるため、前記一の導電性部材及び前記他の導電性部材の少なくともいずれかが、例えばスピーカー等の電気部品に電気的に直接接続されると、前記スピーカー等と電気製品との通電経路を極めて短くすることができ、高周波への悪影響が効果的に排除される。また、該一の導電性部材及び/又は前記他の導電性部材には、前記電気部品からの振動も伝えられる。このため、前記第一の導電性部材と前記他の導電性部材とが半田付け等によって接点されていると、経時により、該接点に破損等が生じ、断線等が生じ得る。しかし、前記電気接点においては、前記接点が、前記コイルばねとこれを保持する前記弾性保持部材とで形成された電気接点であるので、前記電気部品から伝達される振動等が該電気接点によって緩衝(吸収)されるため、接点する相手側の導電性部材に該振動等が伝達されることがなく、電気的特性の変動、劣化等がなく、経時により破損等が生ずることがなく、断線等が生ずることもない。

<5> 弾性保持部材が、ゴム、樹脂及びエラストマから選択される少なくとも一種により形成された前記<1>から<4>のいずれかに記載の電気接点である。

該電気接点においては、前記弾性保持部材に伝えられた振動、衝撃等は、緩衝性に優れた前記ゴム、樹脂及びエラストマのいずれかによって、効果的に緩衝(吸収)される。

<6> 電気部品が、スピーカ及びマイクの少なくともいずれかである前記<4>に記載の電気接点である。

該電気接点においては、スピーカ、マイク等の電気部品からの高周波の通電に対して、その通電経路を極めて短くすることができ、高周波への悪影響が効果的に排除され、更に、振動等も該電気接点により緩衝(吸収)される。

<7> コイルばねが、弾性保持部材に固定されて保持された前記<1>から<6>のいずれかに記載の電気接点である。

該電気接点においては、前記コイルばねが前記弾性保持部材に固定されて保持されているので、前記コイルばねが前記弾性保持部材から脱落することがない。

<8> 弾性保持部材が、電子機器における設置部に係合可能な部位を有する前記<1>から<7>のいずれかに記載の電気接点である。

該電気接点においては、前記弾性保持部材に前記係合可能な部位が設けられているので、該部位に対応する前記係合可能な部位が前記電子機器における設置部にも設けられていれば、該電気接点を前記電子機器に組み込む際に、前記部位により位置決めが容易となり、効率的に電子機器への組立が可能となり、組み込み後においては、前記電気接点の位置ずれが効果的に防止される。

<9> コイルばねの外径をX、弾性保持部材の厚みをYとした時、組込み時にXが0.2〜0.5mmの範囲で撓んだ際、前記コイルばねに対する荷重は、50gf〜200gfであり、Y>X−0.5である前記<1>から<8>のいずれかに記載の電気接点である。

該電気接点においては、前記X、Yの値が所定の範囲内であり、Yは座屈防止のためY>X−0.5(例えば、X−Y=0.45)の関係にあれば、振動、衝撃等が加えられた場合において、前記コイルばねが、座屈などによる永久変形することがない。

<10> 耐衝撃用電気接点として用いられる前記<1>から<9>のいずれかに記載の電気接点である。

該電気接点においては、振動が緩衝されるので、特にスピーカやマイクなどの音響変換機能を有する電気部品に対して耐衝撃作用が発揮される。

<11> 前記<1>から<9>のいずれかに記載の電気接点が複数連結されてなることを特徴とする電気接点の繰返し構造体である。

該電気接点の繰返し構造体においては、前記電気接点が、複数連結されて繰返し構造体としてフープ状(環状)に形成されているので、運搬や使用時などの取扱性に優れる。また、前記電気接点を切断することにより、所望の時に所望の数だけ前記電気接点が得られる。

<12> 一の弾性保持部材の一端部と、他の弾性保持部材の一端部とが互いに連結された前記<11>に記載の電気接点の繰返し構造体である。

該電気接点においては、前記弾性保持部材の一側部どうしが接合されているので、一定の厚みの帯状に形成されており、組立時において、コイルばねどうしの絡みが生ずることはなく、組立性、作業性、運搬性、取扱性に優れる。

<13> 弾性保持部材の連結部にカット用の溝が形成された前記<11>から<12>のいずれかに記載の電気接点の繰返し構造体である。

該電気接点においては、前記溝をカットすることにより、所望の時に所望の数だけ簡単に前記電気接点が得られる。

<14> 前記<1>から<9>のいずれかに記載の電気接点を有してなることを特徴とする電子機器である。

該電子機器においては、前記電気接点を備えているので、前記コイルばねが、前記導電性材料の線径、材質、巻回の数、径などに応じて接点としての接触圧を任意自在に変更可能であるため、超小型化による微小面積での接続も可能となる上、接触面積の大小にかかわらず、安定した接触圧が得られる。また、電子機器においては、各電気部品に起因する寸法公差の累積により、前記電気接点を組み込むスペースにばらつきが生じ得るが、このような場合であっても、該ばらつきは前記コイルばねに吸収されるため、前記電気接点として望まれる、常に安定した接触圧が得られ、設計の自由度も高い。

更に、前記コイルばねは超小型である上、電気経路がコイルばねの半周長と極めて短く、スピーカーユニットなど高周波の通電に対する悪影響が効果的に排除される。

また、前記コイルばねは前記弾性保持部材に保持されているので、組立時において、コイルばねどうしの絡みが生ずることはなく、組立性、作業性、運搬性、取扱性に優れる。また、内部で振動が生じた場合、あるいは外部から振動、衝撃が加えられた場合に、電気接点として機能する前記電気接点において、前記コイルばねが、直径方向に収縮する(扁平して撓む)ことにより、前記振動、衝撃等が緩衝(吸収)される。また、前記コイルばねが前記弾性保持部材に装着されているので、前記一の導電性部材と前記他の導電性部材との間に前記コイルばねと、これを保持する弾性保持部材とが位置しているため、前記一の導電性部材及び前記他の導電性部材の少なくともいずれかに極めて大きな振動、衝撃等が加えられた場合であっても、まず、前記コイルばねが、前記弾性保持部材から露出する部分が該弾性保持部材から露出しなくなるまで、直径方向に収縮する(扁平して撓む)ことにより前記振動、衝撃等を緩衝(吸収)し、更にその後、前記弾性保持部材によって前記振動、衝撃等が緩衝される。このため、前記コイルばねが、それ自身で緩衝可能な前記振動、衝撃等はそれ自身で緩衝(吸収)し、それ自身で緩衝不能な大きな振動、衝撃等が加えられた場合には、前記弾性保持部材によってその振動、衝撃等が緩衝されるため、前記コイルばねが、座屈などにより永久変形することがない。

その結果、該電子機器は、電気的特性に優れ、経時により断線等が生ずることがなく、耐衝撃性、耐久性等にも優れる。

【発明の効果】

【0007】

本発明によると、従来における前記問題を解決できる。即ち、本発明は、携帯電話機等の電気製品におけるスピーカーユニットなどの電気部品を電気的に接続する接点であり、前記電気製品を超小型化、薄型化するのに好適であり、常に安定した接触圧を示し、電気経路が極めて短く、関係部品公差を吸収可能であり、組立時における絡み等の問題がなく、組立性に優れ、耐震性、耐衝撃性にも優れた電気接点と、該電気接点を複数連結してなり、カットして使用可能で、運搬性、取扱性等に優れた電気接点の繰返し構造体、並びに、該電気接点を用いた高性能の電子機器を提供することができる。

【発明を実施するための最良の形態】

【0008】

本発明の電気接点は、コイルばねと、弾性保持部材とを有してなり、更に必要に応じて適宜選択したその他の部材を有してなる。また、本発明の電気接点の繰返し構造体は、本発明の電気接点を複数連結してなる。本発明の電子機器は、本発明の前記電気接点を有してなる。以下、本発明について説明する。

【0009】

−コイルばね−

前記コイルばねは、前記電気部品の前記導電性部材及び前記電子機器の前記導電性部材に直接接触し、前記電気部品と前記電子機器とを電気的に接続する機能を有する。また、前記コイルばねは、前記導電性材料の線径、材質、巻回の数、径などに応じて接点としての接触圧を任意自在に変更可能であるため、超小型化による微小面積での接続も可能となる上、接触面積の大小にかかわらず、安定した接触圧が得られる。また、電子機器においては、各電気部品に起因する寸法公差の累積により、前記電気接点を組み込むスペースにばらつきが生じ得るが、このような場合であっても、該ばらつきは前記コイルばねに吸収されるため、前記電気接点として望まれる、常に安定した接触圧が得られ、設計の自由度も高い。

更に、前記コイルばねは超小型である上、電気経路がコイルばねの半周長と極めて短く、スピーカーユニットなど高周波の通電に対する悪影響が効果的に排除される。

また、前記コイルばねは前記弾性保持部材に保持されているので、組立時において、コイルばねどうしの絡みが生ずることはなく、組立性、作業性、運搬性、取扱性に優れる。また、前記電気部品や前記電子機器に生じた振動や衝撃を、前記コイルばねがその直径方向に収縮することにより吸収する耐衝撃機能も有する。

【0010】

前記コイルばねの構造としては、前記機能を満たすものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、材料を巻回した構造などが挙げられる。前記巻回の形状は、円形、楕円形、ねじりコイルばねなどが挙げられる。

材料の形状としては、断面が一定形状で細い線材であってもよいし、帯材などでもよい。巻いた時の間隔が密であってもよいし、離れていてもよい。帯材では、少なくとも一周巻いてあればよい。これらの中でも、高精度で、かつ作製の容易性の観点から、線材を密に巻いたコイルばねが好ましい。

前記コイルばねの座巻部としては、特に制限はないが、省スペース化や作製の容易性の観点から座巻のないオープンエンドが好ましい。前記ねじりコイルばねの場合は、両端末は一定の曲率半径でL字状に曲げたものや、ストレートでもよい。その他有効巻数、線径、自由高さ、コイル平均径(コイル外径とコイル内径の和を2で除した値をいう。)及びピッチなどの設計要素は所望のばね定数との関係から適宜選択される。

【0011】

本発明のコイルばねは、通常のコイル直径に垂直の軸方向の弾性を利用するものではなく、コイル直径方向の弾性を利用したものである。即ち、荷重はコイルばねの直径方向(コイルばねの周側面に垂直の方向)に加わり、撓みも同様に直径方向に撓むように用いる。前記コイルばねの直径方向の長さをX(約1.3mm程度)、前記弾性保持部材の厚みをYとした時、組込み時にXが0.2〜0.5mmの範囲で撓んだ際、前記コイルばねに対する荷重は、50gf〜200gfであるようにばね特性を設定し、Yは座屈防止のため、例えば、Y=X−0.45mmとする。ここで撓み量は、0.2mm未満では、関係部品の公差の吸収が困難であり、0.5mmを超えると座屈する可能性が増す。

【0012】

前記コイルばねが、想定される最小、最大に撓んだときの必要荷重を基準にして前記コイルばねの材料、線径、巻数、コイル直径などの設計要素を算出し、ばね定数を決定する。具体的には、前記コイルばねのばね定数としては、200g〜450gf/mmが好ましい。

前記コイルばねの大きさとしては、ばね定数の範囲内のものであれば、特に制限はなく、目的に応じて適宜選択することができるが、省スペース化の観点から小さい方が好ましい。具体的には、コイル平均径は1.5mm以下が好ましい。1.5mmを超えると現状及び今後の超小型・薄型機器の省スペース化の要望に応えられない。

【0013】

前記コイルばねの材料としては、剛性があり、導電性の良好なものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、ばね鋼線(SUP)、硬鋼線(SWC)、ステンレス線(SUS)、ピアノ線(SWP)、ベリリウム銅線(BeCW)、リン青銅線(PBW)、黄銅線(BSW)、洋白線(NSW)などが挙げられる。これらの中でも、本電気接点にはステンレス線(SUS)が好ましい。

前記コイルばねの製造方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、線巻工程、熱処理、表面処理、その他後処理を含む工程が挙げられる。

線巻工程としては、線材をコイリングマシン、コンピューター制御スプリングマシンなどにより設計データに基づいて自動的にコイルリングする。

【0014】

熱処理としては、残留ひずみを除去し安定化できるものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、アニーリング、低温焼鈍処理、テンパー処理などが挙げられる。

表面処理としては、導電性、耐蝕性を向上させるものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、バフ研磨、ブラスト処理などで表面を滑らかにした後、電解又は無電解による金メッキ、銀メッキ、クロムメッキ、ニッケルメッキ、ニッケルクロムメッキなどのメッキ処理が挙げられる。これらのうち、導電性の観点から電解金メッキが好ましい。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

その他の後処理としては、耐久性を向上させるためのホットセッチング、クリープテンパー、ショットピーニングなどが挙げられる。

【0015】

−弾性保持部材−

前記弾性保持部材は、前記コイルばねを伸縮可能に保持する機能がある。前記コイルばねが前記弾性保持部材に保持されると、組立時において、コイルばねどうしの絡みが生ずることはなく、組立性、作業性、運搬性、取扱性に優れる。更に前記電子機器の落下などによる強い衝撃が前記電気部品や前記電子機器に加わった場合は、衝撃を吸収するとともに前記コイルばねに過負荷がかからないよう保護する機能もある。即ち、前記衝撃時には、前記コイルばねの直径が前記弾性保持部材の板厚と同じになるまで収縮して、前記各導電性部材が前記弾性保持部材に当接して押圧し、前記弾性保持部材にも衝撃による応力が生じて、前記コイルばね及び前記弾性保持部材の双方が収縮することにより該衝撃を吸収し、前記コイルばねに、その許容応力を超えた過負荷が加わった場合の前記コイルばねの座屈などを防止する機能もある。

【0016】

前記弾性保持部材の構造としては、前記機能を満たすものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、平板状、シート状、円盤状、リング状などが挙げられる。これらのうちでは、平板状、即ち一定の厚みのある四辺形が好ましい。さらに、該四辺形の平面中央部に厚み方向に、前記コイルばね保持用の貫通孔を有し、該貫通孔の内側面に部分的に脱落防止用の突起を設けてもよい。

前記貫通孔としては、前記コイルばねを保持できるものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記貫通孔の断面は、円、楕円、四角形、多角形などが挙げられる。

【0017】

更に、前記弾性保持部材の少なくとも一側面に、前記電子機器と係合可能な部位を備える。

前記部位としては、前記電子機器と係合可能なものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、凸部、凹部などが挙げられる。凸部としては係合可能なものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、半円筒形、半球、三角形や四角形などの多角形などが挙げられる。凹としては、係合可能なものであれば、特に制限はなく、目的に応じて適宜選択することができるが、凸部と同様な半円筒形、半球、三角形や四角形などの多角形などが挙げられる。

他方、前記コイルばねを保持する構造として、前記貫通孔を設けることなく、前記コイルばね及び前記弾性保持部材を射出成型などによる一体構造とすることができる。前記一体構造とすることにより、前記コイルばねの前記弾性保持部材への組込み作業はなくなり、前記コイルばねが前記弾性保持部材に固定されているので落下や紛失のおそれがなくなる。

【0018】

前記弾性保持部材の大きさとしては、前記コイルばねを保持できるものであれば、特に制限はなく、目的に応じて適宜選択することができるが、小型化の要請から、前記電気部品の導電性部材と同じかそれよりも小さいものが好ましい。

前記弾性保持部材の厚みとしては、前記コイルばねを保持でき、該コイルばねに所定の荷重を負荷して、前記コイルばねに撓みが生じたときの直径、即ち、該コイルばねの撓み方向のコイル直径よりも小さいものであれば、特に制限はなく、目的に応じて適宜選択することができる。

具体的には、前記コイルばねの直径方向の長さをX(約1.3mm程度)、前記弾性保持部材の厚みをYとした時、組込み時にXが0.2〜0.5mmの範囲で撓んだ際、前記コイルばねに対する荷重は、50gf〜200gfであるようにばね特性を設定し、Yは座屈防止のため、例えば、Y=X−0.45mmのように設定される。

【0019】

前記弾性保持部材の材料としては、前記電気部品に悪影響のある振動を前記コイルばねと協働して吸収できるように保持しうるものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、ゴム、樹脂、熱可塑性エラストマー(TPE)などが挙げられる。

【0020】

前記ゴムとしては、例えば、BR(ブタジエンゴム),IR(イソプレンゴム),CR(クロロブレンゴム),NBR(アクリルニトリル−ブタジエン共重合ゴム),IIR(ブチルゴム),EPDM(エチレン・プロピレン・ジエン共重合体ゴム)、アクリルゴム、多硫化ゴム、シリコーンゴム、ウレタンゴム、クロロスルホン化ポリエチレン、フッ素ゴム、ブタジエン・メチルメタクリレート・ゴム、などが挙げられる。これらの中でもウレタンゴム、シリコーンゴム、フッ素ゴム、EPDM、NBRがより好ましい。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0021】

前記樹脂としては、例えば、フッ素樹脂、シリコーン樹脂、ポリ塩化ビニル、アイオノマー、MBS(ブタジエンスチレンメチルメタクリレートターポリマー)などが挙げられる。これらの中でも、フッ素樹脂、シリコーン樹脂などが好ましい。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0022】

前記熱可塑性エラストマー(TPE)としては、例えば、スチレン系、オレフィン系、ウレタン系、エステル系、PVC系、天然ゴム系、塩化ビニル系、イソプレン系、アイオノマー系、アミド系などが挙げられる。これらの中でも、オレフィン系、エステル系などが好ましい。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記弾性保持部材の製造方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ゴムなどでは、板状のものを抜き型によりカットする方法、熱可塑性の樹脂やエラストマーなどでは金型による射出成型、ホットプレスを用いる圧縮成型、コイルばねを一体として成型するインサート成型、型に流し込む注型成型やキャストキットなどが挙げられる。大量にかつ精密に形成できる点で金型による射出成型が好ましい。

【0023】

―コイルばねの弾性保持部材への組込み―

本発明の電気接点は、前記弾性保持部材と一体として形成されたものを除き、前記コイルばねを前記弾性保持部材に組込んで形成する。即ち、前記コイルばねの直径方向を前記弾性保持部材の前記貫通孔に挿入し、前記コイルばねにおける前記一の部位と前記他の部位とが前記弾性保持部材の厚み方向に均等に露出するように形成する。具体的には、前記コイルばねの外径をX、前記弾性保持部材の厚みをYとした時(X−Y)/2が前記弾性保持部材の面から露出することになるが、いずれかの側が前記導電性部材に充分接触しうる高さで露出していれば、均等に露出していなくてもよい。

【0024】

前記楕円形のコイルばねの場合、短軸方向の前記一の部位と前記他の部位とが前記弾性保持部材の厚み方向に均等に露出するように形成する。具体的には、前記楕円形コイルばねの短軸をX、前記弾性保持部材の厚みをYとした時(X−Y)/2が前記弾性保持部材の面から露出することになるが、いずれかの側が前記導電性部材に充分接触しうる高さで露出していれば、均等に露出していなくてもよい。

前記ねじりコイルばねの場合、腕の部分及び前記一の部位と前記他の部位が前記弾性保持部材の厚み方向に露出するように形成する。具体的には、前記ねじりコイルばねの外径をX、前記弾性保持部材の厚みをYとした時(X−Y)/2が前記弾性保持部材の面から露出することになるが、いずれかの側が前記導電性部材に充分接触しうる高さで露出していれば、均等に露出していなくてもよい。

このように、前記コイルばねは、前記弾性保持部材に保持されるので、組立時において、コイルばねどうしの絡みが生ずることはなく、組立性、作業性、運搬性、取扱性に優れる。

【0025】

―電気接点の繰返し構造体―

本発明の電気接点の繰返し構造体としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記一の弾性保持部材の前記一端部と、前記他の弾性保持部材の前記一端部とを互いに連結した前記繰返し構造体が挙げられる。このように連結することにより、前記繰返し構造体をフープ状にまとめることができ、組立時において、コイルばねどうしの絡みが生ずることはなく、組立性、作業性、運搬性、取扱性に優れる。

【0026】

−電子機器−

本発明の電気接点が用いられる前記電子機器としては、前記電気部品が該電子機器本体に組込まれて電気的に接続されるものであれば、特に制限はなく、例えば、携帯電話機、携帯無線機、PHS、トランシーバ、ボイスレコーダ、ディジタルカメラ、ポケベル、情報端末などの移動体通信端末機器又は情報通信用電子機器などが挙げられる。

【0027】

前記電子機器には、前記電気部品を設置する電気部品設置部が設けられており、該電気部品設置部には、前記導電性部材が設けられている。

【0028】

――電気部品設置部――

前記電気部品設置部としては、前記電気部品を設置しうるものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記電気部品を設置できるように前記電気部品と同形状であって、前記電気部品よりやや大きい収納部を有し、前記収納部の底面に前記導電性部材を具備するものが挙げられる。更に、本発明の電気接点を組込む際、位置決めとなり、組込み後は確実に固定される係合部位が設けられていることが好ましい。

【0029】

―――導電性部材―――

前記導電性部材としては、本発明の電気接点と電気的接続が良好なものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、平坦な金属のプレート、プリント配線板上の導通パターンなどが挙げられる。

【0030】

―――係合部位―――

前記係合部位としては、本発明の電気接点の前記係合部位と係合しうるものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記電気接点の前記係合部位として凹部が形成されている場合には、該凹部に対応する位置に形成された凸状の前記係合部位や、逆に前記電気接点の前記係合部位として凸部が形成されている場合には、該凸部に対応する位置に形成された凹状の係合部位などが挙げられる。

【0031】

―電気部品―

前記電気部品としては、前記電子機器本体と電気的に接続するための前記導電性部材を備えているものであれば、特に制限はなく、音響変換機能を有する前記電気部品、例えば、スピーカーユニットやマイクユニットなどが挙げられる。

【0032】

――導電性部材――

前記導電性部材としては、本発明の電気接点と電気的接続が良好にとれるものであれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記電気部品本体が平坦な導電性のある材料で形成されているもの、平坦な金属のプレートやプリント配線板上の導通パターンなどが設けられているものなどが挙げられる。

【実施例】

【0033】

以下、本発明の実施例について、説明するが、本発明はこれらの実施例に何ら限定されるものではない。

【0034】

(実施例1)

―電気接点―

図1は、本発明の電気接点の一例を示す斜視図である。図1に示すように、本発明の電気接点10は、コイルばね1及びコイルばね1を保持する弾性保持部材2により形成されている。

【0035】

――コイルばね――

コイルばね1は、その外径をX、弾性保持部材2の厚みをYとした時、約130gfの荷重を加えた際における、X−Yの値が、約0.1mmとなるように、材料、巻数などを選択し、次のように作製した。

即ち、材料としては、ステンレス(SUS304)を用い、線径が0.06mm、有効巻数が3、ピッチが密巻、コイル外径Dが1.3mmとし、コンピューター制御スプリングマシンにより線巻形成し、アニール及び金メッキを施し導電性、耐久性を向上させた。

【0036】

――弾性保持部材――

図1に示すように、弾性保持部材2は、外形において、厚み1mm、縦4mm、横2mmの四辺形で形成されている。該四辺形の平面中央部に厚み方向に、断面が縦1.5mm、横0.4mmの長方形の貫通孔3が形成され、貫通孔3の内側面に脱落防止用の突起部4が表面と平行になるように突出して形成されている。裏面にも同様に突起部4が裏面と平行になるように突出して形成されている。

更に、弾性保持部材2の側面2aに半円筒形の凹部5が、厚み方向に形成され、他方の側面2b側にも同様にして凹部6が形成されている。

【0037】

―――材料及び製造方法−――

弾性保持部材2の材料は、シリコーンゴムを用いた。製造方法としては、金型を作製し射出成型機により射出成型した。成型後の硬さが、ショア硬さJIS K 6253によるショアAが45A〜55Aとなるようにシリコーンゴムの種類を選択し、該シリコーンゴムの特性に応じた射出成型工程を経て弾性保持部材2を形成した。

【0038】

――コイルばねの組込み――

図1に示すように、コイルばね1を弾性保持部材2の貫通孔3に、コイル直径方向が弾性保持部材2の平面に垂直方向になるように押し込んで装着した。このように装着することで、コイルばね1が弾性保持部材2の表面及び裏面のいずれかの側が前記導電性部材に充分接触しうる高さで突出しており、合計で0.3mmの高さで突出している。

以上の構造により、コイルばね1がたわむことにより、一次的には、電気部品など、装着に関係する部品の寸法公差が累積しても、該累積公差は前記コイルばねに吸収され、前記電気接点における安定した確実な接触が得られる。また、コイルばね1は超小型である上、電気経路がコイルばねの半周長と極めて短くすることができ、スピーカーなどの高周波を通電する場合に、高周波への悪影響が効果的に排除される。二次的には、前記電気部品の振動、衝撃を吸収し、更に大きい衝撃が負荷した場合に、コイルばね1と弾性保持部材2の平面の双方で該衝撃を吸収して、幅広い耐衝撃性、耐振動性にも優れた電気接点が得られる。

【0039】

(実施例2)

―テープ状電気接点―

図2は、本発明の電気接点を連結しテープ状に形成した一例を示す斜視図である。図2に示す本発明のテープ状電気接点20は、電気接点10を多数連結したものである。図1に示す弾性保持部材2の一端部2aと、他の弾性保持部材2の一端部2bが互いに接するように繰返し構造体として形成されている。

隣接する電気接点10の境界に幅が、0.2mm、深さが、0.3mmの溝11を設け、溝11の中央部には直径が、1mmの貫通孔12を設けた。図2に示すように、電気接点10の長手方向に連結したのは、溝11を短くすることができ、カットし易いからである。

以上の構成により、テープ状電気接点20は、繰返しの数を大きくとり、フープ状に形成することにより、コンパクトに纏まり、組立時において、コイルばねどうしの絡みが生ずることはなく、組立性、作業性、運搬性、取扱性に優れる。本発明のテープ状電気接点20を使用するときは、溝11をガイドにしてカットしてから電子機器に組込む。

【0040】

(実施例3)

―一体型電気接点―

図3は、一体型電気接点の一例を示す斜視図である。

実施例3は、実施例1で作製したものと同じコイルばね1を金型による射出成型により弾性保持部材7と一体にインサート成型したものである。実施例1に備わる貫通孔3及び突起部4が形成されていないこと以外は実施例1と同様の電気接点15を作製した。このように一体として形成することにより、コイルばね1を弾性保持部材7に組込む作業が不要となり、作製が極めて容易である。また、コイルばね1は弾性保持部材7に一体となって組込まれているため、脱落のおそれもなく確実に保持されている。

【0041】

(実施例4)

―テープ状一体型電気接点―

図4は、本発明のテープ状一体型電気接点の一例を示す斜視図である。

実施例4は、図3に示す本発明の一体型電気接点15を多数連結した以外は実施例2と同様にテープ状電気接点30を作製した。テープ状電気接点30はコイルばねの脱落のおそれはなく、フープ状に形成することにより、コンパクトに纏まり、組立時において、コイルばねどうしの絡みが生ずることはなく、組立性、作業性、運搬性、取扱性に優れる。

【0042】

(実施例5)

―電気接点―

図5は、本発明の電気接点の一例を示す斜視図である。図5に示すように、本発明の電気接点は楕円形のコイルばね1a及びコイルばね1aを保持する弾性保持部材7aからなる。本実施例5では、実施例3で用いた円形のコイルばね1に対し、楕円形のコイルばね1aを用いた以外は実施例3と同様に作製した。

【0043】

――コイルばね――

コイルばね1aは、その外径をX、弾性保持部材2の厚みをYとした時、約130gfの荷重を加えた際における、X−Yの値が、約0.1mmとなるように、材料、巻数などを選択し、次のように作製した。

即ち、材料としては、ステンレス(SUS304)を用い、線径が0.06mm、有効巻数が3、ピッチが密巻、短軸方向のコイル外径D1が1.3mm、長軸方向のコイル外形が2mmとし、コンピューター制御スプリングマシンにより線巻形成し、アニール及び金メッキを施し導電性、耐久性を向上させた。

【0044】

――コイルばねの組込み――

図5に示すように、コイルばね1aと弾性保持部材7aは、インサート成型により、コイルばね1aの短軸方向が弾性保持部材7aの表面及び裏面から突出するように作製した。コイルばね1aは、弾性保持部材7aの表面及び裏面のいずれかの側が前記導電性部材に充分接触しうる高さで突出しており、合計で0.3mmの高さで突出している。

以上の構造により、コイルばね1aがたわむことにより、一次的には、電気部品など、装着に関係する部品の寸法公差が累積しても、該累積公差はコイルばね1aに吸収され、前記電気接点における安定した接触圧が得られる。また、コイルばね1aは超小型である上、電気経路がコイルばねの短軸方向の半周長と極めて短くすることができ、スピーカーなどの高周波を通電する場合に、高周波への悪影響が効果的に排除される。二次的には、前記電気部品の振動、衝撃を吸収し、更に大きい衝撃が負荷した場合に、コイルばね1aと弾性保持部材7aの平面の双方で該衝撃を吸収して、幅広い耐衝撃性、耐振動性にも優れた電気接点が得られる。本実施例のコイルばね1aは楕円形の短軸方向にたわむように組込まれており、同一材料の円形のコイルばねと比較して柔軟性がより高く、前記導電性材料の線径、材質、巻回の数、径などに応じて接点としての接触圧を任意自在に変更可能であり、超小型化による微小面積での接続も可能である上接触面積の大小にかかわらず、安定した接触圧が得られる。

【0045】

(実施例6)

―電気接点―

図6は、本発明の電気接点の一例を示す斜視図である。図6に示すように、本発明の電気接点はねじりコイルばね1b及びねじりコイルばね1bを保持する弾性保持部材7bにより形成されている。本実施例6では、実施例3で用いた円形のコイルばね1に対し、ねじりコイルばね1bを用いた以外は実施例3と同様に作製した。

【0046】

――ねじりコイルばね――

コイルばね1bは、その外径をX、弾性保持部材7bの厚みをYとした時、約130gfの荷重を加えた際における、X−Yの値が、約0.1mmとなるように、材料、巻数などを選択し、次のように作製した。

即ち、材料としては、ステンレス(SUS304)を用い、線径が0.06mm、有効巻数が3、ピッチが密巻、コイル外径Dが1.3mmとし、更に、腕部の長さが2mm、腕部の曲げ長さが0.2mmとし、コンピューター制御スプリングマシンにより線巻形成し、アニール及び金メッキを施し導電性、耐久性を向上させた。

【0047】

――ねじりコイルばねの組込み――

図6に示すように、ねじりコイルばね1bと弾性保持部材7bは、インサート成型により、ねじりコイルばね1bの腕部分が弾性保持部材7bの表面から突出するように作製した。ねじりコイルばね1bの直径方向の側面は、弾性保持部材7bの表面から0.2mmの高さで突出し、腕の高さは、弾性保持部材7bの表面及び裏面のいずれかの側が、前記導電性部材に充分接触しうる高さで突出しており、合計で0.3mmの高さで突出している。

【0048】

以上の構造により、ねじりコイルばね1bの腕部分及びねじりコイルばね1bのコイル部分がたわむことにより、一次的には、電気部品など、装着に関係する部品の寸法公差が累積しても、該累積公差はコイルばね1bに吸収され、前記電気接点における安定した接触圧が得られる。また、コイルばね1bは超小型である上、電気経路がコイルばねの半周長と極めて短くすることができ、スピーカーなどの高周波を通電する場合に、高周波への影響が効果的に排除される。二次的には、前記電気部品の振動、衝撃を吸収し、更に大きい衝撃が負荷した場合に、ねじりコイルばね1bと弾性保持部材7bの平面の双方で該衝撃を吸収して、幅広い耐衝撃性、耐振動性にも優れた電気接点が得られる。本実施例のねじりコイルばね1bは、まず腕の先端部分に応力が加わり、次にコイル部分に応力が加わる二段階の弾性力があり、同一材料の円形のコイルばねと比較して柔軟性をより高く設計することができ、前記導電性材料の線径、材質、巻回の数、径などに応じて接点としての接触圧を任意自在に変更可能であり、超小型化による微小面積での接続も可能である上接触面積の大小にかかわらず、安定した接触が得られる。

【0049】

(実施例7)

――電気接点の電子機器への組込み――

図7は、本発明の電気接点を電子機器に組込む一例を示す斜視図である。

実施例5は、図7に示すように、本発明の電気接点15及び電気部品40を前記電子機器の電気部品収納ケース50に組込む例である。組込み作業は、電気接点15、電気部品40、電子機器のカバー(不図示)の順になされる。まず、図4に示すテープ状電気接点30から2個連結されたままの電気接点15を、溝11に沿って、カットしたものを2組作製する。そのうちの1組を、図7に示すリブ55と電気接点15の凹部5が係合するように、電気部品設置部51の導電性部材52に当接するまで押し込んで装着する。

他の1組も同様にして導電性部材53に当接するまで押し込んで装着する。次に、電気部品40を電気部品設置部51に収納し前記電子機器のカバー(不図示)を電気部品収納ケース50に被せて固定する。ここで、図8は図7のA−A断面を示す断面図である。以上の組込みにより、図8に示すように、本発明の電気接点15は、コイルばね1の上周側面が電気部品40の導電性部材と、コイルばね1の下周側面が導電性部材53と各々当接し、弾性保持部材7の表面と弾性体40の前記導電性部材とに隙間ができる。弾性保持部材7の裏面にも同様に導電性部材53と弾性保持部材7とに隙間ができる。対向側の導電性部材52側も同様な隙間が生ずるように保持されている。

【0050】

前記隙間は、コイルばね1の外径をX、弾性保持部材2の厚みをYとした時、約130gfの荷重を加えた際における、X−Yの値が、約0.1mmとなるように設定されているので、組込み時には約0.1〜0.2mmとなる。

以上のように電気接点15が組込まれることにより、前記電子機器本体と4箇所の接点で電気的に接続され、電気経路が極めて短くでき高周波の通電に対して悪影響が効果的に排除される。また、各電気部品に起因する寸法公差の累積により、電気接点15を組み込むスペースにばらつきが生じ得るが、このような場合であっても、該ばらつきはコイルばね1に吸収されるため、電気接点として望まれる、常に安定した接触圧が得られる。また、電気部品40は電気部品設置部51に収納されるとともに、衝撃、振動を吸収する。本発明の電気接点15では、通常の振動に対しては、コイルばね1の撓みのみで吸収し、通常の振動を超えた落下などの衝撃に対しては、電気部品40、弾性保持部材7及び導電性部材53が接するまでコイルばね1が撓み、弾性保持部材7の弾性によって前記衝撃を吸収することができる。

【0051】

(実施例8)

――電気接点の電子機器への組込み――

図9は、本発明の電気接点を電子機器に組込む一例を示す斜視図である。

実施例6は、図9に示すように、本発明の電気接点10及び電気部品40を電子機器の電気部品収納ケース50に組込む例である。組込みは、電気接点10、電気部品40、前記電子機器のカバー(不図示)の順になされる。

まず、図2に示すテープ状電気接点20から電気接点10を、溝11に沿って、2個カットする。その内の1個を、図9に示すリブ55と電気接点10の凹部5が係合するように、電気部品設置部51の導電性部材52に当接するまで押し込んで装着する。

他の1個も同様にして導電性部材53に当接するまで押し込んで装着する。次に、電気部品40を電気部品設置部51に装着し前記電子機器のカバー(不図示)を電気部品収納ケース50に被せて固定する。

【0052】

以上のように電気接点10が組込まれることにより、前記電子機器本体と2箇所の接点で電気的に接続され、電気経路を極めて短くすることができ、高周波の通電に対して悪影響が効果的に排除される。また、各電気部品に起因する寸法公差の累積により、電気接点10を組み込むスペースにばらつきが生じ得るが、このような場合であっても、該ばらつきはコイルばね1に吸収されるため、電気接点として望まれる、常に安定した接触圧が得られ、設計の自由度も高い。また、電気部品40は電気部品設置部51に保持されるとともに、耐衝撃性、耐震性が確保される。

【0053】

本発明の電気接点は、実施例1〜6のように構成することにより、従来の板ばね接点方式による前記電気接点と比較して、超小型化、薄型化に好適に対応するとともに、電気経路を極めて短くすることができ、高周波の通電に対して悪影響が効果的に排除され、また、電気製品においては、各電気部品に起因する寸法公差の累積により、前記電気接点を組み込むスペースにばらつきが生じ得るが、このような場合であっても、該ばらつきは前記コイルばねに吸収されるため、前記電気接点として望まれる、常に安定した接触圧が得られ、設計の自由度も高い。また、耐震性、大きな衝撃に対する耐衝撃性にも優れた効果が得られた。

【産業上の利用可能性】

【0054】

本発明の電気接点は、携帯電話機、携帯無線機、PHS、トランシーバ、ボイスレコーダー、ディジタルカメラ、ポケベル、情報端末などの移動体通信端末機器又は情報通信用電子機器に組込むスピーカーユニット、マイクユニットなどの小型乃至超小型の電子部品の接点として好適に用いることができる。

【図面の簡単な説明】

【0055】

【図1】図1は、本発明の電気接点の一例を示す斜視図である。

【図2】図2は、本発明の電気接点を連結しテープ状に形成した一例を示す斜視図である。

【図3】図3は、本発明の一体型電気接点の一例を示す斜視図である。

【図4】図4は、本発明のテープ状一体型電気接点の一例を示す斜視図である。

【図5】図5は、本発明の一体型電気接点の一例を示す斜視図である。

【図6】図6は、本発明の一体型電気接点の一例を示す斜視図である。

【図7】図7は、本発明の電気接点を電子機器に組込む一例を示す斜視図である。

【図8】図8は、図7のA−A断面を示す断面図である。

【図9】図9は、本発明の電気接点を電子機器に組込む一例を示す斜視図である。

【図10】図10は、従来の板ばね式の電気接点の一例を示す斜視図である。

【図11】図11は、従来の板ばね式の電気接点を電子機器に組込む一例を示す斜視図である。

【符号の説明】

【0056】

1・・・・・・・・・・・コイルばね

2・・・・・・・・・・・弾性保持部材

3・・・・・・・・・・・貫通孔

4・・・・・・・・・・・突起部

5、6・・・・・・・・・凹部

7・・・・・・・・・・・弾性保持部材

10・・・・・・・・・・電気接点

11・・・・・・・・・・溝

12・・・・・・・・・・貫通孔

15・・・・・・・・・・一体型電気接点

20、30・・・・・・・テープ状電気接点

40・・・・・・・・・・電気部品

50・・・・・・・・・・電気部品収納ケース

51・・・・・・・・・・電気部品設置部

52、53・・・・・・・導電性部材

55・・・・・・・・・・リブ

100・・・・・・・・・電気部品

102、103・・・・・板ばね

110・・・・・・・・・電気部品収納ケース

112、113・・・・・導電性部材

【特許請求の範囲】

【請求項1】

導電性材料を巻回してなり、通電可能な一の導電性部材に当接される一の部位と、軸方向と略直交方向にかつ前記一の部位に対向して位置し、他の導電性部材に当接される他の部位とを有するコイルばねと、

前記一の部位と前記他の部位とを露出させた状態で前記コイルばねを保持する弾性保持部材と

を有することを特徴とする電気接点。

【請求項2】

コイルばねが、円形ばね、楕円形ばね及びねじりコイルばねのうち少なくともいずれかである請求項1に記載の電気接点。

【請求項3】

弾性保持部材が略直方体状であり、コイルばねにおける一の部位と他の部位とが前記弾性保持部材の厚み方向に露出した請求項1から請求項2のいずれかに記載の電気接点。

【請求項4】

一の導電性部材及び他の導電性部材の少なくともいずれかが電気部品に電気的に接続された請求項1から3のいずれかに記載の電気接点。

【請求項5】

弾性保持部材が、ゴム、樹脂及びエラストマから選択される少なくとも一種により形成された請求項1から4のいずれかに記載の電気接点。

【請求項6】

電気部品が、スピーカ及びマイクの少なくともいずれかである請求項4に記載の電気接点。

【請求項7】

弾性保持部材が、電子機器における設置部に係合可能な部位を有する請求項1から6のいずれかに記載の電気接点。

【請求項8】

耐衝撃用電気接点として用いられる請求項1から7のいずれかに記載の電気接点。

【請求項9】

請求項1から7のいずれかに記載の電気接点が複数連結されてなることを特徴とする電気接点の繰返し構造体。

【請求項10】

請求項1から7のいずれかに記載の電気接点を有してなることを特徴とする電子機器。

【請求項1】

導電性材料を巻回してなり、通電可能な一の導電性部材に当接される一の部位と、軸方向と略直交方向にかつ前記一の部位に対向して位置し、他の導電性部材に当接される他の部位とを有するコイルばねと、

前記一の部位と前記他の部位とを露出させた状態で前記コイルばねを保持する弾性保持部材と

を有することを特徴とする電気接点。

【請求項2】

コイルばねが、円形ばね、楕円形ばね及びねじりコイルばねのうち少なくともいずれかである請求項1に記載の電気接点。

【請求項3】

弾性保持部材が略直方体状であり、コイルばねにおける一の部位と他の部位とが前記弾性保持部材の厚み方向に露出した請求項1から請求項2のいずれかに記載の電気接点。

【請求項4】

一の導電性部材及び他の導電性部材の少なくともいずれかが電気部品に電気的に接続された請求項1から3のいずれかに記載の電気接点。

【請求項5】

弾性保持部材が、ゴム、樹脂及びエラストマから選択される少なくとも一種により形成された請求項1から4のいずれかに記載の電気接点。

【請求項6】

電気部品が、スピーカ及びマイクの少なくともいずれかである請求項4に記載の電気接点。

【請求項7】

弾性保持部材が、電子機器における設置部に係合可能な部位を有する請求項1から6のいずれかに記載の電気接点。

【請求項8】

耐衝撃用電気接点として用いられる請求項1から7のいずれかに記載の電気接点。

【請求項9】

請求項1から7のいずれかに記載の電気接点が複数連結されてなることを特徴とする電気接点の繰返し構造体。

【請求項10】

請求項1から7のいずれかに記載の電気接点を有してなることを特徴とする電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−140008(P2006−140008A)

【公開日】平成18年6月1日(2006.6.1)

【国際特許分類】

【出願番号】特願2004−328087(P2004−328087)

【出願日】平成16年11月11日(2004.11.11)

【出願人】(591195271)株式会社ミクロ発條 (3)

【Fターム(参考)】

【公開日】平成18年6月1日(2006.6.1)

【国際特許分類】

【出願日】平成16年11月11日(2004.11.11)

【出願人】(591195271)株式会社ミクロ発條 (3)

【Fターム(参考)】

[ Back to top ]