電気接点及びコネクタ端子

【課題】大気中での表面酸化が少なく、長期間の保管後であっても接触抵抗が上昇せず、なおかつ振動や挿抜の多い箇所に利用して接点どうしが摺動した際にも凝着が生じ難く、接点の摩耗が少ない、導電性及び耐摩耗性に優れた電気接点及びコネクタ端子を提供する。

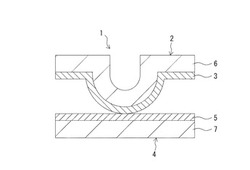

【解決手段】母材6の表面に銀層3が設けられた接点2と、母材7の表面に銅ガリウム化合物層5が設けられた接点4とを、銀層3と銅ガリウム化合物層5が接触するように対向させて電気接点1を構成した。

【解決手段】母材6の表面に銀層3が設けられた接点2と、母材7の表面に銅ガリウム化合物層5が設けられた接点4とを、銀層3と銅ガリウム化合物層5が接触するように対向させて電気接点1を構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気接点及びコネクタ端子に関するものであり、特に振動の激しい箇所や、頻繁な挿抜が行われる箇所等の様な接点間の摺動が激しい箇所で使用される電気接点及びコネクタ端子に関するものである。

【背景技術】

【0002】

従来、雄端子と雌端子とが雌雄嵌合し、両端子の接触部分が接触し電気的に導通する電気接点を備えるコネクタ端子が広く用いられている。例えば車両や工作機械等のように振動が激しい箇所や、挿抜が頻繁に繰り返される箇所等に使用されるコネクタ端子は、使用中に接点間が激しく摺動して、接点の表面が摩耗することは避けられない。

【0003】

またポテンシオメータ、ボリュームスイッチ等のような、接点間を摺動させる構造の電気接点は、摺動により表面が摩耗し易い。このような電気接点の摩耗を防止するための一つの手段として、接点に摩耗の少ない金属を選択する方法が考えられる。

【0004】

電気接点に用いられる表面材料として、凝着(溶着)を防ぎ、摩耗を減じることが可能な材料として、銀を主とする材料と銅との組み合わせが提案されている。例えばカドミウム(Cd)、スズ(Sn)、ビスマス(Bi)やその酸化物、ニッケル(Ni)、モリブデン(Mo)、炭素(C)又は銅(Cu)等を添加した銀合金と、銅とを組み合わせた電気接点が公知である(例えば、特許文献1参照)。

【0005】

また銅にジルコニウム(Zr)や炭素(C)を加えた電極と銀を主とする電極との間で凝着を防止し、摩耗を低減する方法が公知である(例えば、特許文献2参照。)

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭63−196001号公報

【特許文献2】特開平4−56019号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

他の元素を添加した銀と銅を主とする金属とを組み合わせた電気接点の場合、銅を主とする金属は、大気中で表面酸化が進行するという問題があった。また機器の停止等により、電気接点が使用されずに長期間放置されると、銅の表面に厚い酸化膜が生じ、ついには接点間が導通しなくなってしまうという問題があった。

【0008】

本発明は、上記従来技術の問題点を解決しようとするものであり、大気中での表面酸化が少なく、長期間の保管後であっても接触抵抗が上昇せず、なおかつ接点どうしが摺動した際に、振動や挿抜の多い箇所に利用しても凝着が生じ難く接点の摩耗が少ない、導電性及び耐摩耗性に優れた電気接点及びコネクタ端子を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために本発明の電気接点は、一方の接点の接触部分の表面が銀を主成分とする金属からなり、他方の接点の接触部分の表面が銅ガリウム化合物を主成分とする金属からなることを要旨とするものである。

【0010】

本発明のコネクタ端子は、雄型端子と雌型端子が嵌合接触する構造を有するコネクタ端子において、一方の端子の接触部分の表面が銀を主成分とする金属からなり、他方の端子の接触部分の表面が銅ガリウム化合物を主成分とする金属からなることを要旨とするものである。

【発明の効果】

【0011】

本発明は、一方の接触部分の表面が銀を主成分とする金属からなり、他方の接点の接触部分の表面が銅ガリウム化合物を主成分とする金属からなる構成を採用したことにより、大気中での表面酸化が少なく、長期間の保管後であっても接触抵抗が上昇せず、なおかつ振動や挿抜の多い箇所に利用し、接点どうしが摺動した際にも凝着が生じ難く接点の摩耗が少ない、導電性及び耐摩耗性に優れた電気接点及びコネクタ端子が得られる

【図面の簡単な説明】

【0012】

【図1】図1は本発明の電気接点の一例を示す断面図である。

【図2】図2は本発明のコネクタ端子の一例の嵌合部分を示す断面図である。

【図3】図3(a)、(b)は実施例1の摺動試験100往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。

【図4】図4(a)、(b)は実施例1の摺動試験300往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。

【図5】図5(a)、(b)は比較例1の摺動試験を100往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。

【図6】図6(a)、(b)は実施例2の摺動試験100往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。

【図7】図7(a)、(b)は実施例2の摺動試験300往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。

【図8】図8は実施例3の摺動試験1000往復後の半球状接点表面の電子顕微鏡写真である。

【発明を実施するための形態】

【0013】

以下、本発明の実施例について図面を用いて詳細に説明する。図1は本発明の電気接点の一例を示す断面図である。図1は電気接点が導通した状態を示している。図1に示す電気接点1は、一方の接点として半球状の凸部を有する母材6の表面に銀を主成分とする金属(以下、銀系材料ということもある)として銀層3が設けられた半球状接点2と、他方の接点として平板状の母材7の表面に銅ガリウム化合物を主成分とする金属として銅ガリウム化合物層5が設けられた平板状接点4とから構成されている。銀層3と銅ガリウム化合物層5は、それぞれ相手側接点と接触する接触部分の表面に設けられている。

【0014】

半球状接点2の銀層3は、相手側接点の方に突出する半球状の凸部として形成された母材6の凸部側の表面に設けられている。母材6は銅又は銅合金(以下、銅系材料ということもある)により構成されている。また平板状接点4の母材7も、銅系材料により構成されている。

【0015】

半球状接点2の銀層3は、図1に示すように、母材6の平板状接点4との接触面側の全面に設けられている。また特に図示しないが、銀層3は母材6の外表面全体に設けられていてもよい。半球状接点2の銀層3は、少なくとも平板状接点4との接触部分に形成されていればよい。

【0016】

平板状接点4の銅ガリウム化合物層5は、平板状に形成された母材7の半球状接点2側の表面に設けられている。電気接点1は、銀層3と銅ガリウム化合物層5が対向し接触するように配置されている。銅ガリウム化合物層5は、図1に示すように、図1中上方となる、母材7の半球状接点2との接触面側の全面に設けられている。また特に図示しないが、銅ガリウム化合物層5は母材7の外表面全体に設けられていてもよい。平板状接点4の銅ガリウム化合物層5は、少なくとも半球状接点2との接触部分に形成されていればよい。

【0017】

また電気接点1は、半球状接点2に銅ガリウム層を形成し、平板状接点4に銀層を形成して構成してもよい。

【0018】

母材6、7に用いられる銅系材料は、銅単体、銅を主成分とする化合物、或いは銅合金等が用いられる。銅を主成分とする化合物の銅以外の成分としては、例えば、鉄、硅素、亜鉛、マグネシウム、ニッケル、クロム、コバルト、モリブデン、スズ、リン及びアルミニウム等が挙げられる。また銅合金としては、例えば、スズ及びリンを含有するリン青銅や亜鉛を含有する黄銅等が挙げられる。

【0019】

銀層3に用いられる銀系材料は、銀単体、銀を主成分とする化合物、或いは銀合金等が用いられる。銀を主成分とする化合物の銀以外の成分としては、例えば、セレン、アンチモン等が挙げられる。

【0020】

銀層3の厚さは特に限定されないが、0.3μm〜20μmに形成することが好ましい。銀層3の厚さが0.3μm以上であると、母材が露出する虞がない。また銀層3の厚さが20μmを超えるとめっき等の工程に時間がかかり安価に製造することが難しくなる。

【0021】

銀層3は、通常の電気めっき等の手段を用いて、母材6の表面に形成することができる。

【0022】

銅ガリウム化合物層5としては、例えば、CuGa2、Cu9Ga4が挙げられる。銅ガリウム化合物層5は、CuGa2及びCu9Ga4のどちらを使うことも可能である。

【0023】

銅ガリウム化合物層5は、ガリウムを含む液体状態の金属を、銅系材料からなる母材7の表面に塗工することにより形成することができる。ガリウムを含む液体状態の金属を母材に接触させると、数分間の接触により、約1μm程度の厚みの銅ガリウム化合物の被膜(銅ガリウム化合物層5)が形成される。この銅ガリウム化合物の被膜は、ガリウムを含む液体状態の金属と銅系材料からなる母材7との接触を阻害するので、それ以上の厚さに銅ガリウム化合物被膜が形成されるのが抑制される。そのため、母材7の表面に、銅ガリウム化合物層5を、薄く形成することができる。

【0024】

銅ガリウム化合物層5の厚さは特に限定されないが、0.3〜5μmであることが好ましい。銅ガリウム化合物層5の厚さが、0.3μm以上であれば平坦な被膜を形成し易く、母材7が完全に被覆されずに露出してしまう部分が形成される虞がない。また銅ガリウム化合物層5の厚さが5μm以下であれば、母材7よりも導電性の低い被膜であっても接触抵抗が著しく高くなる虞がなく、低い接触抵抗を維持することができる。また銅ガリウム化合物層5を厚く形成しようとすると、液体状態の金属を母材7に接触させる時間が長くなり、平坦な膜を形成することが難しくなる。

【0025】

上記のガリウムを含む金属は、ガリウム単体、或いはガリウム合金を用いることが出来る。ガリウム単体を用いる場合は、ガリウムの融点が29.7℃なので、加熱してガリウム融液とする。

【0026】

前記ガリウム合金としては、Ga及びInを含むGa−In系合金が好ましく、Snを更に含む合金がより好ましい。ガリウム合金の具体例としては、例えば、Ga60〜80質量%、In10〜30質量%、Sn5〜20質量%からなる合金が好ましい。ガリウム合金のより具体的な例としては、例えばGa62質量%、In21.5質量%、Sn16質量%からなる合金(融点10.7℃)、Ga62質量%、In25質量%、Sn13質量%からなる合金(融点10.6℃)、Ga62質量%、In23質量%、Sn13質量%、Zn2質量%からなる合金(融点9.8℃)等が挙げられる。

【0027】

前記金属のガリウム以外に含有する好ましい成分としては、例えば、スズ(Sn)、インジウム(In)及び亜鉛(Zn)等が挙げられる。これらの金属は、ガリウムの融点では銅と反応したり、銅系基材中に深く進入することがないので、これらの成分を含有していても、前記金属として、ガリウム融液を用いた場合と同様の導電性皮膜を形成できる。また、これらの金属が含有されると、前記金属の融点が低下するので、ガリウムを含む金属を液体状態にするための加熱が不要となるか、もしくは、加熱が必要であっても、加熱時間は短くてよい。

【0028】

前記金属のガリウム以外に含有する成分としては、上記成分に限られず、銅と反応せず、銅系材料からなる母材中に進入しないものであり、ガリウム融液を用いた場合と同様の導電性皮膜を形成できるものであればよい。

【0029】

前記金属の融点は、25℃以下であることが好ましく、10℃以下がより好ましい。融点が室温より高いと、製造時に、ガリウムを含む金属を加熱して、液体状態にする必要があり、また、融点が高すぎると、その加熱のための時間が長くなってしまう等、処理に手間がかかってしまうことになる。

【0030】

液体状態の金属を母材7の表面に塗工する塗工方法は、特に限定されず、どのような塗工方法であってもよい。塗工方法は、例えば、ディッピング法、スピンコーティング法、スプレー法、ローラー法、スクリーン印刷等の印刷法、ロールコーター法、カーテンフローコーター法、刷毛塗り法等が挙げられる。また、前記金属は、母材の表面全面に塗工してもよいが、少なくとも接触部位に部分的に塗工すればよい。

【0031】

母材7と液体状態の金属との接触時間(処理時間)は、1〜15分程度が好ましい。銅ガリウム化合物層5を確実に形成することができ、製造効率もよい。また、母材7と液体状態の金属とを接触させる処理温度は、特に制限されず、10〜130℃であることが好ましい。

【0032】

銅ガリウム化合物層5を形成する工程は、液体状態の金属を塗工した後に余剰の金属を除去する金属除去工程を含むことが好ましい。金属除去工程としては、例えば、綿棒、紙ウエス及び不織布等で余剰の金属を拭き取る工程や、高圧ガス又は液剤を吹き付ける工程等が挙げられる。

【0033】

銅ガリウム化合物層は、形成後に、その表面を研磨して表面を平滑に形成してもよい。研磨方法としては、例えば研磨紙により研磨する方法等が挙げられる。銅ガリウム化合物層の表面を研磨することにより、表面の凹凸が小さくなって耐摩耗性を更に向上させることができる。

【0034】

図2は本発明のコネクタ端子の一例の嵌合部分を示す断面図である。以下、本発明のコネクタ端子について説明する。図2に示すようにコネクタ端子10は、嵌合部分として雄端子11と雌端子12が嵌合接触する構造を有している。図2のコネクタ端子は、雄端子11と雌端子12が嵌合して接触している状態である。

【0035】

雄端子11は、雌端子12に挿入して接続される突起状の挿入部13と、電線の導体が接続される接続部(図示せず)とから構成されている。挿入部13は、例えば、板状、棒状、円筒状等の形状に形成することができる。

【0036】

雌端子12は、雄端子11の挿入部13が挿入される嵌合部14と、電線の導体が接続される接続部(図示せず)とから構成されている。嵌合部14は、先端が開口した筒状に形成された外装体17の内部に設けられ、挿入部13と接触して導通する接点15、16が設けられている。接点15は、図中挿入部13の下側に位置するばね片18の凸部20に設けられている。また接点16は、図中挿入部13の上側に位置し、前記ばね片19と対向するように配置されている板状片19に設けられている。

【0037】

雌端子12の嵌合部14に雄端子11の挿入部14が挿入(挿嵌)されると、挿入部14がばね片18の凸部15に接触し、ばね片18が弾性変形する。ばね片18の反発力により、挿入部14が板状片19側に押し付けられる。挿入部14は、凸部20と板状片19の間に挟持される。挿入部13とばね片18の凸部20が接触する接触部分が接点15となる。また挿入部13と板状片19の挿入部13が接触する接触部分が接点16となる。雄端子11は、挿入部13の表面全体が接点となるように形成されている。

【0038】

雄端子11は母材が銅系材料から形成され、雌端子12の接点と接触する挿入部13の表面に銅ガリウム化合物層が形成されている。また雄端子11の相手型端子である雌端子12は、母材が銅系材料から形成されている。雌端子12は、接点15、16を含むばね片18と板状片19の表面に、銀層が形成されている。

【0039】

雄端子11の挿入部13を雌端子12の嵌合部14に挿入することで、雄端子11の挿入部13の銅ガリウム化合物層と雌端子13の接点15、16の銀層が接触して、雄端子11と雌端子12は電気的に接続される。尚、雄端子11の銅ガリウム化合物層び雌端子12の銀層は、少なくとも接点の接触部分に設けられていればよく、端子の表面全面を被覆していてもよい。

【0040】

尚、雄端子11及び雌端子12には、図示を省略したが、それぞれの導体接続部に、それぞれ電線の導体が接続される。

【0041】

図2に示す態様のコネクタ端子10では雄端子11の挿入部13の表面に銅ガリウム化合物層を形成し、雌端子12の接触部分となる接点15、16の表面に銀層を形成したが、雌端子12の表面の接触部分に銅ガリウム化合物層を形成し、雄端子11の接触部分に銀層を形成して構成してもよい。

【0042】

上記のコネクタ端子10の製造方法について説明する。先ず、銅系材料からなる母材の表面の酸化膜などの絶縁被膜を研磨や酸洗浄等で除去する。次に母材をプレス加工等によって、雄端子11の所定の端子形状を形成し、前述したようにガリウムを含む液体状態の金属を塗工して所定の時間接触させて銅ガリウム化合物層を形成することで得られる。また母材の接点に相当する箇所に銅ガリウム化合物層を形成した後、プレス加工等を行って、所定の形状に形成してもよい。雌端子12は、母材表面に通常のめっき等により銀層を形成した後、ばね片17や板状体19等の所定の形状に加工する。

【0043】

一般に、銀系材料は、スズ系材料が使用できない分野の接点として使用される。銀系材料と銅系材料からなる電気接点の場合、銀系材料は大気中でほとんど酸化しないので、酸化による接触抵抗の上昇は主として銅系材料の表面で発生することになる。そこで銀系材料どうしで接点を構成してみたが、耐摩耗性はさほど向上しなかった。

【0044】

銅系材料と比較して、銅ガリウム化合物は、大気中で高温に晒しても表面酸化膜が厚くならない。例えば、銅ガリウム化合物に大気中、160℃×300時間の熱処理を施しても、6nm程度の薄い酸化膜が形成されるのにすぎない。そのため、銀系材料と銅ガリウム化合物を接点とする電気接点を構成し、接点を接触させた際に、銅ガリウム化合物の酸化膜が容易に破壊されて、電気接点の接触抵抗を低く抑えることができる。半球状接点に銀を用い、平板状接点に銅ガリウム化合物を用いて、接触摺動させた場合、接点間で凝着が見られず、銅と銀或いは銀どうしの接点を摺動させた場合と比較して、はるかに摩耗が少ないことが判った。

【0045】

更に銅ガリウム化合物と銀は、接触摺動させた際に、両者が凝着しないために、表面の摩耗も少ないことが判った。雄型端子11と雌型端子12からなるようなコネクタ端子の場合、端子を嵌合させた状態で、振動が激しい環境で使用する場合や、端子の頻繁な挿抜を繰り返しても、接点の摩耗は少ない。またコネクタ端子を長期間保管した場合でも、大気中で酸化を受け難いために、保管後の接触抵抗が上昇する虞がない。

【0046】

また銅ガリウム化合物の被膜を形成する場合、銅系材料の表面に溶融ガリウムを塗工することで、きわめて簡単に銅ガリウム化合物の被膜を形成することができる。また銀の被膜を形成する場合は、めっきその他の公知の方法で、容易に銅系材料からなる母材の表面に、薄く均一な被膜を形成することができる。その結果、銀やガリウム等の高価な材料の使用量が少なくて済む。またコネクタ端子を製造する際に、プレス等の従来の作成方法をそのまま適用できる。

【0047】

また銀めっき層、銅ガリウム化合物層ともに、被膜を均一に形成することが可能であるから、両層を薄くしても母材が露出することがない。そのため振動や頻繁な挿抜のあるコネクタの接点に用いても長期にわたって安定した接触状態が得られる。更にいずれも大気中での厚い酸化膜が形成されることがないので、接触抵抗が高くならず、長期に亘り安定した電気的な接続が確保できる。また本発明の電気接点は、コネクタに限らず、ポテンシオメータ、ボリュームスイッチなどの摺動接点に用いても磨耗を低減し、長期に安定な接触抵抗を得ることができる。

【0048】

本発明の電気接点は、挿抜が繰り返される箇所での使用に好適であり、特に振動や熱による劣化を受けやすい箇所に使用される電気接点に最適である。例えば、ハイブリッド自動車や電気自動車等の駆動系の部品である、電力充電用コネクタやモータのプラグ等は、大電流で使用される。更にこれらの部品は、振動や熱により激しく劣化する可能性がある。本発明の電気接点及びコネクタ端子は、このような用途に最適に利用できる。

【0049】

以下、本発明の実施例、比較例を示す。

実施例1

表面を脱脂洗浄した銅板を100℃に加熱した溶融ガリウム中に約1分間浸漬した後、表面に付着したガリウムを拭取り、さらに希塩酸に浸漬してガリウムを完全に除去して平板状接点とした。この電極のX線回折、EPMAおよび断面を観察した結果、銅表面に約2μmのCuGa2層が形成されたことが確認できた。他方、銅板に通常の電気めっきにて厚さ約2μmの銀層を形成した後、半径1mmの半球形状のプレス加工を施し、銀層が設けられた半球状接点を作成した。

【0050】

この2つの接点を図1に示す如く銀層と銅ガリウム化合物層が接するように対向接触させ、0.5Nの荷重を加え、振幅80μmで10−4Pa以下の真空中で摺動させて摺動試験を行った。摺動試験は、300往復まで摺動を行って、CuGa2表面を目視およびSEM観察した。図3(a)、(b)は実施例1の摺動試験100往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。また図4(a)、(b)は実施例1の摺動試験300往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。図3(a)、(b)及び図4(a)、(b)に示すように、摺動試験100往復後、300往復後のいずれも、平板状接点表面では、磨耗や銀の移着は見られなかった。また、銀めっきした半球状接点表面も銀で覆われたままであった。

【0051】

比較例1

比較のために、実施例1の銅表面に約2μmのCuGa2層を設けた平板状接点の代わりに厚さ2μmの銀めっきを施した銅板を平板状接点として用いた以外は実施例1と同様にして、銀めっきした平板状接点と銀めっきした半球状接点を組み合わせて、同じ条件で摺動試験を行った。図5(a)、(b)は比較例1の摺動試験100往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。図5(a)、(b)に示すように、摺動試験100往復で、半球状接点、平板状接点ともに接触部分の銀層が摩滅し母材の銅が露出してしまった。

【0052】

実施例2

実施例1と同じ方法で銅板上にCuGa2層を形成して平板状接点とし、大気中160℃×300時間の熱処理によりCuGa2層をCu9Ga4に変化させた。熱処理後の表面のX線回折を行ったところ、Cu9Ga4に変化していることが確認できた。AES測定の結果、熱処理によって表面に形成された酸化膜はわずか6nmであることが判った。

【0053】

このように作製した平板状接点のCu9Ga4表面と前述の銀めっきした半球状接点と接触させ、実施例1と同様に0.5Nの荷重を加え振幅80μmで10−4Pa以下の真空中で摺動させて摺動試験を行い、目視および電子顕微鏡による観察を行った。図6(a)、(b)は実施例2の摺動試験100往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。また図7(a)、(b)は実施例2の摺動試験300往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。図6(b)に示すように、100往復までの摺動では、Cu9Ga4表面は、磨耗や銀の移着は観察されず、また図6(a)に示すように半球状接点の表面も銀で覆われたままであり、良好であった。300往復後は、図7(b)に示すように、Cu9Ga4表面の磨耗は見られなかったが、凹凸の隙間に銀が入り込んでいた。また図7(a)に示すように、半球状接点の表面は、銀がほとんどなくなっていた。

【0054】

実施例3

表面を脱脂洗浄した銅板を160℃に加熱した溶融ガリウム中に270時間浸漬し表面に、実施例1よりも厚いCuGa2層を形成して平板状接点を得た。このCuGa2層の厚さは、厚いところでは100μmを超えていた。その後、平板状接点のCuGa2層の表面を粒度#4000の研磨紙で研磨した後、研磨粉等を洗浄除去した。研磨後のCuGa2層の表面は1μmを超える凹凸がない程度の平坦さが得られた。この研磨面と前述の銀めっきした半球状接点とを対向接触させ、実施例1と同様に0.5Nの荷重を加え振幅80μmで10−4Pa以下の真空中で摺動を摺動試験を行った。摺動は1000往復行った。図8は実施例3の摺動試験後の半球状接点表面の電子顕微鏡写真である。図8に示すように、摺動は1000往復後であっても、半球状接点の面は銀に覆われたままであり、良好であった。

【0055】

以上の通り、銅ガリウム化合物の二つの組成(CuGa2、Cu9Ga4)ともに、銀と接触摺動で凝着せず、銀どうしの摺動に比べてはるかに磨耗が少ないことが判る。またCuGa2とCu9Ga4を比較すると、CuGa2の耐摩耗性の方が良好であった。この二つの銅ガリウム化合物は、いずれも銀に比べて硬く、摺動させると凹凸により銀表面が徐々に切削磨耗する。実施例2では熱処理の過程で銅ガリウム化合物の表面凹凸が激しくなったので実施例1よりも銀の摩耗が進んでしまった。実施例3に示すように、銅ガリウム化合物の表面を滑らかにして平滑性を上げることで更に磨耗を減らし、耐摩耗性を向上させることが可能である。

【符号の説明】

【0056】

1 電気接点

2 半球状接点(一方の接点)

3 銀層

4 平板状接点(他方の接点)

5 銅ガリウム化合物層

6 半球状接点の母材

7 平板状接点の母材

10 コネクタ端子

11 雄端子

12 雌端子

13 挿入部

14 嵌合部

15 接点

16 接点

【技術分野】

【0001】

本発明は、電気接点及びコネクタ端子に関するものであり、特に振動の激しい箇所や、頻繁な挿抜が行われる箇所等の様な接点間の摺動が激しい箇所で使用される電気接点及びコネクタ端子に関するものである。

【背景技術】

【0002】

従来、雄端子と雌端子とが雌雄嵌合し、両端子の接触部分が接触し電気的に導通する電気接点を備えるコネクタ端子が広く用いられている。例えば車両や工作機械等のように振動が激しい箇所や、挿抜が頻繁に繰り返される箇所等に使用されるコネクタ端子は、使用中に接点間が激しく摺動して、接点の表面が摩耗することは避けられない。

【0003】

またポテンシオメータ、ボリュームスイッチ等のような、接点間を摺動させる構造の電気接点は、摺動により表面が摩耗し易い。このような電気接点の摩耗を防止するための一つの手段として、接点に摩耗の少ない金属を選択する方法が考えられる。

【0004】

電気接点に用いられる表面材料として、凝着(溶着)を防ぎ、摩耗を減じることが可能な材料として、銀を主とする材料と銅との組み合わせが提案されている。例えばカドミウム(Cd)、スズ(Sn)、ビスマス(Bi)やその酸化物、ニッケル(Ni)、モリブデン(Mo)、炭素(C)又は銅(Cu)等を添加した銀合金と、銅とを組み合わせた電気接点が公知である(例えば、特許文献1参照)。

【0005】

また銅にジルコニウム(Zr)や炭素(C)を加えた電極と銀を主とする電極との間で凝着を防止し、摩耗を低減する方法が公知である(例えば、特許文献2参照。)

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭63−196001号公報

【特許文献2】特開平4−56019号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

他の元素を添加した銀と銅を主とする金属とを組み合わせた電気接点の場合、銅を主とする金属は、大気中で表面酸化が進行するという問題があった。また機器の停止等により、電気接点が使用されずに長期間放置されると、銅の表面に厚い酸化膜が生じ、ついには接点間が導通しなくなってしまうという問題があった。

【0008】

本発明は、上記従来技術の問題点を解決しようとするものであり、大気中での表面酸化が少なく、長期間の保管後であっても接触抵抗が上昇せず、なおかつ接点どうしが摺動した際に、振動や挿抜の多い箇所に利用しても凝着が生じ難く接点の摩耗が少ない、導電性及び耐摩耗性に優れた電気接点及びコネクタ端子を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために本発明の電気接点は、一方の接点の接触部分の表面が銀を主成分とする金属からなり、他方の接点の接触部分の表面が銅ガリウム化合物を主成分とする金属からなることを要旨とするものである。

【0010】

本発明のコネクタ端子は、雄型端子と雌型端子が嵌合接触する構造を有するコネクタ端子において、一方の端子の接触部分の表面が銀を主成分とする金属からなり、他方の端子の接触部分の表面が銅ガリウム化合物を主成分とする金属からなることを要旨とするものである。

【発明の効果】

【0011】

本発明は、一方の接触部分の表面が銀を主成分とする金属からなり、他方の接点の接触部分の表面が銅ガリウム化合物を主成分とする金属からなる構成を採用したことにより、大気中での表面酸化が少なく、長期間の保管後であっても接触抵抗が上昇せず、なおかつ振動や挿抜の多い箇所に利用し、接点どうしが摺動した際にも凝着が生じ難く接点の摩耗が少ない、導電性及び耐摩耗性に優れた電気接点及びコネクタ端子が得られる

【図面の簡単な説明】

【0012】

【図1】図1は本発明の電気接点の一例を示す断面図である。

【図2】図2は本発明のコネクタ端子の一例の嵌合部分を示す断面図である。

【図3】図3(a)、(b)は実施例1の摺動試験100往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。

【図4】図4(a)、(b)は実施例1の摺動試験300往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。

【図5】図5(a)、(b)は比較例1の摺動試験を100往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。

【図6】図6(a)、(b)は実施例2の摺動試験100往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。

【図7】図7(a)、(b)は実施例2の摺動試験300往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。

【図8】図8は実施例3の摺動試験1000往復後の半球状接点表面の電子顕微鏡写真である。

【発明を実施するための形態】

【0013】

以下、本発明の実施例について図面を用いて詳細に説明する。図1は本発明の電気接点の一例を示す断面図である。図1は電気接点が導通した状態を示している。図1に示す電気接点1は、一方の接点として半球状の凸部を有する母材6の表面に銀を主成分とする金属(以下、銀系材料ということもある)として銀層3が設けられた半球状接点2と、他方の接点として平板状の母材7の表面に銅ガリウム化合物を主成分とする金属として銅ガリウム化合物層5が設けられた平板状接点4とから構成されている。銀層3と銅ガリウム化合物層5は、それぞれ相手側接点と接触する接触部分の表面に設けられている。

【0014】

半球状接点2の銀層3は、相手側接点の方に突出する半球状の凸部として形成された母材6の凸部側の表面に設けられている。母材6は銅又は銅合金(以下、銅系材料ということもある)により構成されている。また平板状接点4の母材7も、銅系材料により構成されている。

【0015】

半球状接点2の銀層3は、図1に示すように、母材6の平板状接点4との接触面側の全面に設けられている。また特に図示しないが、銀層3は母材6の外表面全体に設けられていてもよい。半球状接点2の銀層3は、少なくとも平板状接点4との接触部分に形成されていればよい。

【0016】

平板状接点4の銅ガリウム化合物層5は、平板状に形成された母材7の半球状接点2側の表面に設けられている。電気接点1は、銀層3と銅ガリウム化合物層5が対向し接触するように配置されている。銅ガリウム化合物層5は、図1に示すように、図1中上方となる、母材7の半球状接点2との接触面側の全面に設けられている。また特に図示しないが、銅ガリウム化合物層5は母材7の外表面全体に設けられていてもよい。平板状接点4の銅ガリウム化合物層5は、少なくとも半球状接点2との接触部分に形成されていればよい。

【0017】

また電気接点1は、半球状接点2に銅ガリウム層を形成し、平板状接点4に銀層を形成して構成してもよい。

【0018】

母材6、7に用いられる銅系材料は、銅単体、銅を主成分とする化合物、或いは銅合金等が用いられる。銅を主成分とする化合物の銅以外の成分としては、例えば、鉄、硅素、亜鉛、マグネシウム、ニッケル、クロム、コバルト、モリブデン、スズ、リン及びアルミニウム等が挙げられる。また銅合金としては、例えば、スズ及びリンを含有するリン青銅や亜鉛を含有する黄銅等が挙げられる。

【0019】

銀層3に用いられる銀系材料は、銀単体、銀を主成分とする化合物、或いは銀合金等が用いられる。銀を主成分とする化合物の銀以外の成分としては、例えば、セレン、アンチモン等が挙げられる。

【0020】

銀層3の厚さは特に限定されないが、0.3μm〜20μmに形成することが好ましい。銀層3の厚さが0.3μm以上であると、母材が露出する虞がない。また銀層3の厚さが20μmを超えるとめっき等の工程に時間がかかり安価に製造することが難しくなる。

【0021】

銀層3は、通常の電気めっき等の手段を用いて、母材6の表面に形成することができる。

【0022】

銅ガリウム化合物層5としては、例えば、CuGa2、Cu9Ga4が挙げられる。銅ガリウム化合物層5は、CuGa2及びCu9Ga4のどちらを使うことも可能である。

【0023】

銅ガリウム化合物層5は、ガリウムを含む液体状態の金属を、銅系材料からなる母材7の表面に塗工することにより形成することができる。ガリウムを含む液体状態の金属を母材に接触させると、数分間の接触により、約1μm程度の厚みの銅ガリウム化合物の被膜(銅ガリウム化合物層5)が形成される。この銅ガリウム化合物の被膜は、ガリウムを含む液体状態の金属と銅系材料からなる母材7との接触を阻害するので、それ以上の厚さに銅ガリウム化合物被膜が形成されるのが抑制される。そのため、母材7の表面に、銅ガリウム化合物層5を、薄く形成することができる。

【0024】

銅ガリウム化合物層5の厚さは特に限定されないが、0.3〜5μmであることが好ましい。銅ガリウム化合物層5の厚さが、0.3μm以上であれば平坦な被膜を形成し易く、母材7が完全に被覆されずに露出してしまう部分が形成される虞がない。また銅ガリウム化合物層5の厚さが5μm以下であれば、母材7よりも導電性の低い被膜であっても接触抵抗が著しく高くなる虞がなく、低い接触抵抗を維持することができる。また銅ガリウム化合物層5を厚く形成しようとすると、液体状態の金属を母材7に接触させる時間が長くなり、平坦な膜を形成することが難しくなる。

【0025】

上記のガリウムを含む金属は、ガリウム単体、或いはガリウム合金を用いることが出来る。ガリウム単体を用いる場合は、ガリウムの融点が29.7℃なので、加熱してガリウム融液とする。

【0026】

前記ガリウム合金としては、Ga及びInを含むGa−In系合金が好ましく、Snを更に含む合金がより好ましい。ガリウム合金の具体例としては、例えば、Ga60〜80質量%、In10〜30質量%、Sn5〜20質量%からなる合金が好ましい。ガリウム合金のより具体的な例としては、例えばGa62質量%、In21.5質量%、Sn16質量%からなる合金(融点10.7℃)、Ga62質量%、In25質量%、Sn13質量%からなる合金(融点10.6℃)、Ga62質量%、In23質量%、Sn13質量%、Zn2質量%からなる合金(融点9.8℃)等が挙げられる。

【0027】

前記金属のガリウム以外に含有する好ましい成分としては、例えば、スズ(Sn)、インジウム(In)及び亜鉛(Zn)等が挙げられる。これらの金属は、ガリウムの融点では銅と反応したり、銅系基材中に深く進入することがないので、これらの成分を含有していても、前記金属として、ガリウム融液を用いた場合と同様の導電性皮膜を形成できる。また、これらの金属が含有されると、前記金属の融点が低下するので、ガリウムを含む金属を液体状態にするための加熱が不要となるか、もしくは、加熱が必要であっても、加熱時間は短くてよい。

【0028】

前記金属のガリウム以外に含有する成分としては、上記成分に限られず、銅と反応せず、銅系材料からなる母材中に進入しないものであり、ガリウム融液を用いた場合と同様の導電性皮膜を形成できるものであればよい。

【0029】

前記金属の融点は、25℃以下であることが好ましく、10℃以下がより好ましい。融点が室温より高いと、製造時に、ガリウムを含む金属を加熱して、液体状態にする必要があり、また、融点が高すぎると、その加熱のための時間が長くなってしまう等、処理に手間がかかってしまうことになる。

【0030】

液体状態の金属を母材7の表面に塗工する塗工方法は、特に限定されず、どのような塗工方法であってもよい。塗工方法は、例えば、ディッピング法、スピンコーティング法、スプレー法、ローラー法、スクリーン印刷等の印刷法、ロールコーター法、カーテンフローコーター法、刷毛塗り法等が挙げられる。また、前記金属は、母材の表面全面に塗工してもよいが、少なくとも接触部位に部分的に塗工すればよい。

【0031】

母材7と液体状態の金属との接触時間(処理時間)は、1〜15分程度が好ましい。銅ガリウム化合物層5を確実に形成することができ、製造効率もよい。また、母材7と液体状態の金属とを接触させる処理温度は、特に制限されず、10〜130℃であることが好ましい。

【0032】

銅ガリウム化合物層5を形成する工程は、液体状態の金属を塗工した後に余剰の金属を除去する金属除去工程を含むことが好ましい。金属除去工程としては、例えば、綿棒、紙ウエス及び不織布等で余剰の金属を拭き取る工程や、高圧ガス又は液剤を吹き付ける工程等が挙げられる。

【0033】

銅ガリウム化合物層は、形成後に、その表面を研磨して表面を平滑に形成してもよい。研磨方法としては、例えば研磨紙により研磨する方法等が挙げられる。銅ガリウム化合物層の表面を研磨することにより、表面の凹凸が小さくなって耐摩耗性を更に向上させることができる。

【0034】

図2は本発明のコネクタ端子の一例の嵌合部分を示す断面図である。以下、本発明のコネクタ端子について説明する。図2に示すようにコネクタ端子10は、嵌合部分として雄端子11と雌端子12が嵌合接触する構造を有している。図2のコネクタ端子は、雄端子11と雌端子12が嵌合して接触している状態である。

【0035】

雄端子11は、雌端子12に挿入して接続される突起状の挿入部13と、電線の導体が接続される接続部(図示せず)とから構成されている。挿入部13は、例えば、板状、棒状、円筒状等の形状に形成することができる。

【0036】

雌端子12は、雄端子11の挿入部13が挿入される嵌合部14と、電線の導体が接続される接続部(図示せず)とから構成されている。嵌合部14は、先端が開口した筒状に形成された外装体17の内部に設けられ、挿入部13と接触して導通する接点15、16が設けられている。接点15は、図中挿入部13の下側に位置するばね片18の凸部20に設けられている。また接点16は、図中挿入部13の上側に位置し、前記ばね片19と対向するように配置されている板状片19に設けられている。

【0037】

雌端子12の嵌合部14に雄端子11の挿入部14が挿入(挿嵌)されると、挿入部14がばね片18の凸部15に接触し、ばね片18が弾性変形する。ばね片18の反発力により、挿入部14が板状片19側に押し付けられる。挿入部14は、凸部20と板状片19の間に挟持される。挿入部13とばね片18の凸部20が接触する接触部分が接点15となる。また挿入部13と板状片19の挿入部13が接触する接触部分が接点16となる。雄端子11は、挿入部13の表面全体が接点となるように形成されている。

【0038】

雄端子11は母材が銅系材料から形成され、雌端子12の接点と接触する挿入部13の表面に銅ガリウム化合物層が形成されている。また雄端子11の相手型端子である雌端子12は、母材が銅系材料から形成されている。雌端子12は、接点15、16を含むばね片18と板状片19の表面に、銀層が形成されている。

【0039】

雄端子11の挿入部13を雌端子12の嵌合部14に挿入することで、雄端子11の挿入部13の銅ガリウム化合物層と雌端子13の接点15、16の銀層が接触して、雄端子11と雌端子12は電気的に接続される。尚、雄端子11の銅ガリウム化合物層び雌端子12の銀層は、少なくとも接点の接触部分に設けられていればよく、端子の表面全面を被覆していてもよい。

【0040】

尚、雄端子11及び雌端子12には、図示を省略したが、それぞれの導体接続部に、それぞれ電線の導体が接続される。

【0041】

図2に示す態様のコネクタ端子10では雄端子11の挿入部13の表面に銅ガリウム化合物層を形成し、雌端子12の接触部分となる接点15、16の表面に銀層を形成したが、雌端子12の表面の接触部分に銅ガリウム化合物層を形成し、雄端子11の接触部分に銀層を形成して構成してもよい。

【0042】

上記のコネクタ端子10の製造方法について説明する。先ず、銅系材料からなる母材の表面の酸化膜などの絶縁被膜を研磨や酸洗浄等で除去する。次に母材をプレス加工等によって、雄端子11の所定の端子形状を形成し、前述したようにガリウムを含む液体状態の金属を塗工して所定の時間接触させて銅ガリウム化合物層を形成することで得られる。また母材の接点に相当する箇所に銅ガリウム化合物層を形成した後、プレス加工等を行って、所定の形状に形成してもよい。雌端子12は、母材表面に通常のめっき等により銀層を形成した後、ばね片17や板状体19等の所定の形状に加工する。

【0043】

一般に、銀系材料は、スズ系材料が使用できない分野の接点として使用される。銀系材料と銅系材料からなる電気接点の場合、銀系材料は大気中でほとんど酸化しないので、酸化による接触抵抗の上昇は主として銅系材料の表面で発生することになる。そこで銀系材料どうしで接点を構成してみたが、耐摩耗性はさほど向上しなかった。

【0044】

銅系材料と比較して、銅ガリウム化合物は、大気中で高温に晒しても表面酸化膜が厚くならない。例えば、銅ガリウム化合物に大気中、160℃×300時間の熱処理を施しても、6nm程度の薄い酸化膜が形成されるのにすぎない。そのため、銀系材料と銅ガリウム化合物を接点とする電気接点を構成し、接点を接触させた際に、銅ガリウム化合物の酸化膜が容易に破壊されて、電気接点の接触抵抗を低く抑えることができる。半球状接点に銀を用い、平板状接点に銅ガリウム化合物を用いて、接触摺動させた場合、接点間で凝着が見られず、銅と銀或いは銀どうしの接点を摺動させた場合と比較して、はるかに摩耗が少ないことが判った。

【0045】

更に銅ガリウム化合物と銀は、接触摺動させた際に、両者が凝着しないために、表面の摩耗も少ないことが判った。雄型端子11と雌型端子12からなるようなコネクタ端子の場合、端子を嵌合させた状態で、振動が激しい環境で使用する場合や、端子の頻繁な挿抜を繰り返しても、接点の摩耗は少ない。またコネクタ端子を長期間保管した場合でも、大気中で酸化を受け難いために、保管後の接触抵抗が上昇する虞がない。

【0046】

また銅ガリウム化合物の被膜を形成する場合、銅系材料の表面に溶融ガリウムを塗工することで、きわめて簡単に銅ガリウム化合物の被膜を形成することができる。また銀の被膜を形成する場合は、めっきその他の公知の方法で、容易に銅系材料からなる母材の表面に、薄く均一な被膜を形成することができる。その結果、銀やガリウム等の高価な材料の使用量が少なくて済む。またコネクタ端子を製造する際に、プレス等の従来の作成方法をそのまま適用できる。

【0047】

また銀めっき層、銅ガリウム化合物層ともに、被膜を均一に形成することが可能であるから、両層を薄くしても母材が露出することがない。そのため振動や頻繁な挿抜のあるコネクタの接点に用いても長期にわたって安定した接触状態が得られる。更にいずれも大気中での厚い酸化膜が形成されることがないので、接触抵抗が高くならず、長期に亘り安定した電気的な接続が確保できる。また本発明の電気接点は、コネクタに限らず、ポテンシオメータ、ボリュームスイッチなどの摺動接点に用いても磨耗を低減し、長期に安定な接触抵抗を得ることができる。

【0048】

本発明の電気接点は、挿抜が繰り返される箇所での使用に好適であり、特に振動や熱による劣化を受けやすい箇所に使用される電気接点に最適である。例えば、ハイブリッド自動車や電気自動車等の駆動系の部品である、電力充電用コネクタやモータのプラグ等は、大電流で使用される。更にこれらの部品は、振動や熱により激しく劣化する可能性がある。本発明の電気接点及びコネクタ端子は、このような用途に最適に利用できる。

【0049】

以下、本発明の実施例、比較例を示す。

実施例1

表面を脱脂洗浄した銅板を100℃に加熱した溶融ガリウム中に約1分間浸漬した後、表面に付着したガリウムを拭取り、さらに希塩酸に浸漬してガリウムを完全に除去して平板状接点とした。この電極のX線回折、EPMAおよび断面を観察した結果、銅表面に約2μmのCuGa2層が形成されたことが確認できた。他方、銅板に通常の電気めっきにて厚さ約2μmの銀層を形成した後、半径1mmの半球形状のプレス加工を施し、銀層が設けられた半球状接点を作成した。

【0050】

この2つの接点を図1に示す如く銀層と銅ガリウム化合物層が接するように対向接触させ、0.5Nの荷重を加え、振幅80μmで10−4Pa以下の真空中で摺動させて摺動試験を行った。摺動試験は、300往復まで摺動を行って、CuGa2表面を目視およびSEM観察した。図3(a)、(b)は実施例1の摺動試験100往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。また図4(a)、(b)は実施例1の摺動試験300往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。図3(a)、(b)及び図4(a)、(b)に示すように、摺動試験100往復後、300往復後のいずれも、平板状接点表面では、磨耗や銀の移着は見られなかった。また、銀めっきした半球状接点表面も銀で覆われたままであった。

【0051】

比較例1

比較のために、実施例1の銅表面に約2μmのCuGa2層を設けた平板状接点の代わりに厚さ2μmの銀めっきを施した銅板を平板状接点として用いた以外は実施例1と同様にして、銀めっきした平板状接点と銀めっきした半球状接点を組み合わせて、同じ条件で摺動試験を行った。図5(a)、(b)は比較例1の摺動試験100往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。図5(a)、(b)に示すように、摺動試験100往復で、半球状接点、平板状接点ともに接触部分の銀層が摩滅し母材の銅が露出してしまった。

【0052】

実施例2

実施例1と同じ方法で銅板上にCuGa2層を形成して平板状接点とし、大気中160℃×300時間の熱処理によりCuGa2層をCu9Ga4に変化させた。熱処理後の表面のX線回折を行ったところ、Cu9Ga4に変化していることが確認できた。AES測定の結果、熱処理によって表面に形成された酸化膜はわずか6nmであることが判った。

【0053】

このように作製した平板状接点のCu9Ga4表面と前述の銀めっきした半球状接点と接触させ、実施例1と同様に0.5Nの荷重を加え振幅80μmで10−4Pa以下の真空中で摺動させて摺動試験を行い、目視および電子顕微鏡による観察を行った。図6(a)、(b)は実施例2の摺動試験100往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。また図7(a)、(b)は実施例2の摺動試験300往復後の接点表面の電子顕微鏡写真であり、(a)は半球状接点を示し、(b)は平板状接点を示している。図6(b)に示すように、100往復までの摺動では、Cu9Ga4表面は、磨耗や銀の移着は観察されず、また図6(a)に示すように半球状接点の表面も銀で覆われたままであり、良好であった。300往復後は、図7(b)に示すように、Cu9Ga4表面の磨耗は見られなかったが、凹凸の隙間に銀が入り込んでいた。また図7(a)に示すように、半球状接点の表面は、銀がほとんどなくなっていた。

【0054】

実施例3

表面を脱脂洗浄した銅板を160℃に加熱した溶融ガリウム中に270時間浸漬し表面に、実施例1よりも厚いCuGa2層を形成して平板状接点を得た。このCuGa2層の厚さは、厚いところでは100μmを超えていた。その後、平板状接点のCuGa2層の表面を粒度#4000の研磨紙で研磨した後、研磨粉等を洗浄除去した。研磨後のCuGa2層の表面は1μmを超える凹凸がない程度の平坦さが得られた。この研磨面と前述の銀めっきした半球状接点とを対向接触させ、実施例1と同様に0.5Nの荷重を加え振幅80μmで10−4Pa以下の真空中で摺動を摺動試験を行った。摺動は1000往復行った。図8は実施例3の摺動試験後の半球状接点表面の電子顕微鏡写真である。図8に示すように、摺動は1000往復後であっても、半球状接点の面は銀に覆われたままであり、良好であった。

【0055】

以上の通り、銅ガリウム化合物の二つの組成(CuGa2、Cu9Ga4)ともに、銀と接触摺動で凝着せず、銀どうしの摺動に比べてはるかに磨耗が少ないことが判る。またCuGa2とCu9Ga4を比較すると、CuGa2の耐摩耗性の方が良好であった。この二つの銅ガリウム化合物は、いずれも銀に比べて硬く、摺動させると凹凸により銀表面が徐々に切削磨耗する。実施例2では熱処理の過程で銅ガリウム化合物の表面凹凸が激しくなったので実施例1よりも銀の摩耗が進んでしまった。実施例3に示すように、銅ガリウム化合物の表面を滑らかにして平滑性を上げることで更に磨耗を減らし、耐摩耗性を向上させることが可能である。

【符号の説明】

【0056】

1 電気接点

2 半球状接点(一方の接点)

3 銀層

4 平板状接点(他方の接点)

5 銅ガリウム化合物層

6 半球状接点の母材

7 平板状接点の母材

10 コネクタ端子

11 雄端子

12 雌端子

13 挿入部

14 嵌合部

15 接点

16 接点

【特許請求の範囲】

【請求項1】

一方の接点の接触部分の表面が銀を主成分とする金属からなり、他方の接点の接触部分の表面が銅ガリウム化合物を主成分とする金属からなることを特徴とする電気接点。

【請求項2】

接点を構成する材料の母材が銅又は銅合金であり、前記一方の接点の少なくとも接触部分の表面に銀層が形成され、前記他方の接点の少なくとも接触部分の表面に銅ガリウム化合物層が形成されていることを特徴とする請求項1記載の電気接点。

【請求項3】

前記銅ガリウム化合物がCuGa2であることを特徴とする請求項1又は2記載の電気接点。

【請求項4】

前記銅ガリウム化合物がCu9Ga4であることを特徴とする請求項1又は2記載の電気接点。

【請求項5】

前記接点表面の銅ガリウム化合物を主成分とする金属の表面が研磨されていることを特徴とする請求項1〜4のいずれか1項に記載の電気接点。

【請求項6】

雄型端子と雌型端子が嵌合接触する構造を有するコネクタ端子において、一方の端子の接触部分の表面が銀を主成分とする金属からなり、他方の端子の接触部分の表面が銅ガリウム化合物を主成分とする金属からなることを特徴とするコネクタ端子。

【請求項7】

前記端子を構成する材料の母材が銅又は銅合金であり、前記一方の端子の少なくとも接触部分の表面に銀層が形成され、前記他方の接点の接触部分の表面に銅ガリウム化合物層が形成されていることを特徴とする請求項6記載のコネクタ端子。

【請求項1】

一方の接点の接触部分の表面が銀を主成分とする金属からなり、他方の接点の接触部分の表面が銅ガリウム化合物を主成分とする金属からなることを特徴とする電気接点。

【請求項2】

接点を構成する材料の母材が銅又は銅合金であり、前記一方の接点の少なくとも接触部分の表面に銀層が形成され、前記他方の接点の少なくとも接触部分の表面に銅ガリウム化合物層が形成されていることを特徴とする請求項1記載の電気接点。

【請求項3】

前記銅ガリウム化合物がCuGa2であることを特徴とする請求項1又は2記載の電気接点。

【請求項4】

前記銅ガリウム化合物がCu9Ga4であることを特徴とする請求項1又は2記載の電気接点。

【請求項5】

前記接点表面の銅ガリウム化合物を主成分とする金属の表面が研磨されていることを特徴とする請求項1〜4のいずれか1項に記載の電気接点。

【請求項6】

雄型端子と雌型端子が嵌合接触する構造を有するコネクタ端子において、一方の端子の接触部分の表面が銀を主成分とする金属からなり、他方の端子の接触部分の表面が銅ガリウム化合物を主成分とする金属からなることを特徴とするコネクタ端子。

【請求項7】

前記端子を構成する材料の母材が銅又は銅合金であり、前記一方の端子の少なくとも接触部分の表面に銀層が形成され、前記他方の接点の接触部分の表面に銅ガリウム化合物層が形成されていることを特徴とする請求項6記載のコネクタ端子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−124141(P2011−124141A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−281828(P2009−281828)

【出願日】平成21年12月11日(2009.12.11)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月11日(2009.12.11)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]